中国机床发展史

机床发展史

7

• 20世纪前期 • 1900年进入精密化时期19世纪末到20世纪初,单一的车床已逐渐 演化出了铣床、刨床、磨床、钻床等,并且这些主要机床已经基 本定型,也为精密机床和生产机械化和半自动化创造了条件。 • 二十世纪初,为了加工精度更高的工件、夹具和螺纹加工工具, 相继创制出坐标镗床和螺纹磨床。 • 1920年进入半自动化时期在1920年以后的30年中,机械制造技术 进入了半自动化时期,液压和电器元件在机床和其他机械上逐渐 得到了应用。1938年,液压系统和电磁控制不但促进了新型铣床 的发明,而且在龙门刨床等机床上也推广使用。30年代以后,行 程开关——电磁阀系统几乎用到各种机床的自动控制上了。适应 汽车了和轴承等工业大量生产的需要。此时也出现了自动生产线。

10

四、我国机床发展的历史及现状

• 1958年,我国开始研制数控机床, 第一台数控机床在沈阳第一 机床厂试制成功。这是一台2轴的车床,由程序配电器控制, 由哈尔滨工业大学研制。同年9月第一台真正意义上的数控铣 床由清华大学和铣床研究所合作研发完成并在北京第一机床厂 试制成功。 • 1975年,研制出第一台加工中心。 • 1986年开始,我国数控机床进入国际市场。 • 与美国,欧洲,日本等发达国家,差距约20年。主要体现在技 术水平,产业化生产和人才这三个方面。

4

• 发展

• 十五世纪

由于制造钟表和武器的需要,出现了钟 表匠用的螺纹车床和齿轮加工机床, 以及水力驱动的炮筒镗床。 1500年左右,意大利人列奥纳多· 达芬奇 曾绘制过车床、镗床、螺纹加工机床 和内圆磨床的构想草图,其中已有曲 柄、飞轮、项尖和轴承等新机构。 中国明朝出版的《天工开物》中也载有 磨床的结构,用脚踏的方法使铁盘旋 转,加上沙子和水剖切玉石。

我国数控机床的发展趋势

我国数控机床的发展趋势我国数控系统的发展概况:历史回顾:我国数控系统研究起步于1958年,50多年的发展历程大致分为三个阶段:第一阶段(1958-1979),封闭式发展阶段,这一阶段研制了晶体管数控系统和集成电路数控系统。

在这一阶段,由于国外技术封锁和我国的基本条件限制,数控系统发展较慢。

第二阶段(1980-1989)是国家“六五”“七五”期间以及“八五”前期,这一阶段通过引进技术,消化吸收,初步建立起国产化数控系统体系。

第三阶段(1990-至今)主要是实施产业化的研究,进入市场竞争阶段。

在此阶段,我国国产数控设备的产业化取得实质性进步,已奠定了数控技术发展的基础,初步形成数控系统研发基地建立具有批量生产能力的数控系统生产厂。

我国数控系统发展现状:第一数控化改造的基本完成,为节约成本,进一步发挥老式传统机床的功效和潜在价值,将大批传统老式机床改造为数控机床是一种必然性和趋势。

现在的工厂基本以实现数控化。

老式机床基本淘汰,只有小部分用于但见生产,或者用于教学。

第二高级数控技术的缺失,我国企业机械制造整体水平与发达国家相比还有很大的差距。

数控技术是先进制造技术的核心技术,它的整体水平标志着一个国家工业现代化的水平和综合国力的强弱,具有超越其经济价值的战略物资地位。

由于我国企业大部分数控机床和数控系统依赖进口,企业承受不了巨额购置费,且易受国外的控制,另外数控机床维修力量薄弱,进口的备件维修成本高,设备完好率低,大部分进口机床数控系统已经崩溃,有的甚至在进口后还没使用就已因为各方面原因不能使用等等。

第三中高档数控系统的开发和生产取得明显进展,1)研制出了开放式数控系统体系结构和软硬件平台。

2)研制出了高档交流伺服驱动系统和主轴交流伺服控制系统。

3)开发了数控机床集群控制系统。

数控系统的发展趋势:1高速度高精度化,速度和精度是数控系统的二个重要技术指标,它直接关系到加工效率和产品质量。

对于数控系统,高速度化,首先是要求计算机数控系统在读入加工指令数据后,可以高速度处理技术伺服电动机的位移量,并要求伺服电动机高速度作出反映。

机床发展史

机床发展史摘要:本文将介绍从古至今机床的发展状况和不同时期机床的种类和特点以及未来机床的主要发展趋势,同时还介绍了我国自建国以来机床在我国的发展历程。

机床是金属加工中最重要的工具,是机械制造业赖以生存的基础。

在公元二千年前就出现了人类最早的机床,经历了上千年的发展,机床也从当初的简易落后逐渐发展成为了高效先进的设备。

如今,随着计算机技术在机床上的应用,机床的效率和精度得到了极大的提高,这使得机床的发展由机械控制步入了数字控制阶段。

以数控技术为核心的先进机床技术在一定程度上也反映一个国家制造水平和工业实力。

关键词:机床发展机械控制数控The Development History Of Machine Tools Abstract: This article will introduce the development situation of machine tools in all ages and the types and characteristics of machine tools at different times and the main trends of machine tools in the future. At the same time, this article also introduces the development of machine tools in our country since our country was founded. Machine tool is the most important tools in mental processing and the foundation of the manufacturing industry to survive. The earliest machine tool appeared in A.D. two thousand years ago ,has experienced thousands of years of development, the machine tools from the original simple behind gradually developed into efficient and advance equipment. Nowadays, along with the computer technology application in machine tools, the precision and efficiency are improved greatly. It makes the machine tools controlled by a mechanical went into digital control stage. Advance machine tools with numerical control technology reflects a country’s level of manufacturing and industrial strength to a certain extent.Key words: Machine tool Development Mechanical control Numerical control世界上最早出现的机床是在公元二千多年时的树木车床。

中国机床工业史记

中国机床工业史记A 1865起源:洋务运动时期1865年9月20日,江南机器制造总局在上海成立,由曾国藩规划、李鸿章创办,是中国当时规模最大的洋务企业。

1867-1875年间,其制造出车床50台、刨床20台、钻床27台,还有打铁汽锤、卷铁板机和开凿机等设备。

后上海机床厂在其基础上建成发展。

B 1912薄弱发展:民国时期1912年长沙机床厂创建。

1936年,中央机器厂(昆明机床厂的前身)筹建。

1946年,北平第三修械所(北京第二机床厂前身)创建。

1935年,沈阳第一机床厂创建。

1937年,济南第二机床厂(前身为日办“北支那野战兵器厂济南支厂”)创建。

这一时期机床工业数量少、规模小,基础薄弱。

C 1949~1956新生:建国初期1949年,新中国的第一台车床在沈阳三机床诞生。

同年,第一台五尺马达车床在济南一机床诞生。

1952年底,第一机械工业部设立第二机器工业管理局,作为全国机床行业的统一领导管理机构。

1958年,原一机部(负责机电)、二机部(负责军工)、电机部(即第一个三机部)合并组成新的第一机械工业部。

期间,相继完成了包括18个机床厂和四个工具厂在内的机床工具重点骨干企业建设,号称“十八罗汉、四大金刚”,并组建了8个研究院所。

苏联援助及公私合营时期1953年5月15日,中苏两国政府正式签订了苏联援助中国156项重点建设的协议。

其中涉及到机床工业的援助项目包括:沈阳第一机床厂、沈阳第二机床厂、武汉重型机床厂、哈尔滨量具刀具厂、哈尔滨仪表厂、武汉重型机床厂、富拉尔机重机厂等。

1956年,上海机床行业全行业公私合营,成立了上海市第一机床公司和上海市第二机床公司;由著名民族资本家荣德生先生创办的开源机械厂也更名为无锡机床厂。

零的突破五十年代,中国机床工业实现了多个零的突破。

无锡开源机械厂试制成功2米立式车床,这是中国人有史以来自己设计制造的第一台重型机床,之后叉试制成功中国第一台半自动内圆磨床。

济南第二机床厂仿制成功全国第一台729型龙门刨床和2000吨压力机等,龙门刨和压力机也成为日后该厂的主导产品。

数控发展史

论数控发展史一,我国数控系统的发展史1.我国从1958年起,由一批科研院所,高等学校和少数机床起步进行数控系统的研制和开发.由于受到当时国产电子元器件水平低,部门经济等的制约,未能取得较大大发展.2.在改革开放后,我国数控技术才逐步取得实质性大发展,经过”六五”(81----85年)的引进国外技术,”七五”(86---90年)的消化吸收和”八五”(91---95年)国家组织的科技攻关,才使得我国的数控技术有了质的飞跃,当时通过国家攻关验收和鉴定的产品包括北京珠峰公司的华中1型和沈阳高档数控国家工程研究中心的蓝天1型,以及其他通过”国家机床质量监督测试中心”测试合格的国产数控系统,如南京四开公司的产品.3.我国数控机床制造业在80年代曾有过高速发展的阶段,许多机床厂从传统产品实现向数控化产品的转型.但总的来说,技术水平不高,质量不佳,所以在90年代初期面临国家经济由计划性经济向市场经济转移调整,经历了几年最困难的萧条时期,那时生产能力降到5%,库存超过4个月.投资重点支持关键数控系统,设备,技术攻关,对数控设备生产起到了很大的促进作用,尤其是在1999年以后,国家向国防工业及关键民业部门投入大量技改资金,使数控设备制造市场一派繁荣.装备工业的技术水平个现代化程度决定着整个国民经济的水平个现代化程度,数控技术及装备是发长新兴高新技术产业和尖端工业(如信息技术及其产业,生物技术及其产业,航空,航天等国防工业产业)的使用技术和最基本的装备.马克思曾经说过”各种经济时代的区别,不在于生产什么,而在于怎样生产,用什么劳动资料生产”.制造技术和装备就是人类生产活动的最基本的生产资料,而数控技术又是当今先进制造技术最核心的技术.当今世界各国制造业广泛采用数控技术,以提高制造能力和水平,提高对多变市场的适应能力和竞争能力.此外,世界上各工业发达国家还将数控技术及数控装备列为国家的战略物资,不仅采取重大措施来发展自己的数控技术及其产业,而且在”高精尖”数控关键技术和装备方面对我国实行封锁和限制政策.总之,大力发展以数控技术为核心的先进制造技术已成为世界各发达国家加速经济发展,提高综合国力和国家地为的重要途径数控技术是用数字信息对机械运动和工作过程进行控制的技术,数控装备是以数控技术为代表的新技术,对传统制造产业和新兴制造业的渗透形成的机电一体化产品,即所谓的数字化装备,其技术范围覆盖很多领域;(1).机械制造技术;(2).信息处理技术;(3).自动控制技术;(4).私服驱动技术;(5).传感器技术.(6).软件技术等.我国自从1958年开始研究数控技术以来,到现在已经建立了以中,低档数控机床为主的产业体系。

车床的发展简史及发展类型

车床的发展简史及发展类型车床作为一种重要的机械加工设备,具有悠久的历史和广泛的应用领域。

本文将为您介绍车床的发展简史以及常见的发展类型。

一、车床的发展简史1. 古代车床古代车床最早出现在公元前7世纪的中国,被称为“木车”。

它是由木材制成的,通过人力或动物力驱动,用于加工木材和金属。

古代车床的发展为后来的机械车床奠定了基础。

2. 工艺车床工艺车床是中世纪时期发展起来的一种机械车床,用于制作复杂的工艺品和钟表。

这种车床采用了传动装置,可以实现自动进给和螺纹加工,大大提高了加工效率和精度。

3. 工业车床19世纪初,工业革命的推动下,工业车床得到了迅猛发展。

随着蒸汽机和电动机的应用,车床的驱动方式逐渐从人力和水力转向了机械动力。

工业车床的出现使得大规模生产成为可能,并极大地推动了机械制造业的发展。

4. 数控车床20世纪50年代,计算机技术的快速发展催生了数控车床的出现。

数控车床通过计算机控制系统实现自动化加工,大大提高了加工精度和效率。

随着计算机技术的不断进步,数控车床逐渐成为现代机械制造业的主力设备。

二、车床的发展类型1. 手动车床手动车床是最早出现的车床类型,操作简单,适用于小批量生产和修理加工。

它通常由主轴、床身、进给机构和切削工具组成,操作人员通过手动控制切削过程。

2. 半自动车床半自动车床在手动车床的基础上加入了一些自动化装置,如自动进给机构和螺纹机构。

它可以实现自动进给和螺纹加工,提高了加工效率和精度。

3. 自动车床自动车床是一种全自动的机械设备,通过机械传动和控制系统实现自动化加工。

它可以实现连续加工,大大提高了生产效率。

自动车床广泛应用于大规模生产领域,如汽车制造和机械制造。

4. 数控车床数控车床是基于计算机控制系统的一种高精度、高效率的机械设备。

它可以通过预先编程的方式实现复杂的加工操作,适用于高精度和大批量生产。

数控车床的出现极大地推动了机械制造业的发展。

5. 多轴车床多轴车床是一种具有多个工作轴的车床,可以同时进行多个加工操作。

中国机床工业60年的发展历程.

中国机床工业60年的发展历程从1949年新中国成立以来,中国的机床工业逐步发展壮大,迄今已整整走过了60年。

实事求是、一分为二地评价中国机床工业60年的历程,总的可以归纳为“发展很快,虚功不小;成绩很大,问题不少。

”机床工业是实现工业化的基础装备行业,其重要性和战略意义关系到国民经济的长期发展和国家的繁荣富强,绝非小事。

当今,世界机床工业竞争异常激烈。

在全球金融危机之中,既有挑战,也有机遇。

“前事不忘,后事之师”,科学地总结中国机床工业发展的经验教训,对于行业今后的科学发展至关重要。

两大阶段,两种政策,两样成效机床是现代工业生产不可或缺的重要生产工具,同时又是一门复杂的应用技术。

在机床的设计制造、加工工艺和实际使用中,既包括各种基础理论(刚度、热变形、振动、精度等),又有大量应用技术(布局、传动、控制等),它是人类科技知识与实际生产经验相互融合的结晶。

机床工业的发展有其自身特点和客观规律。

回顾中国机床工业60年的发展历程,可以说是一波三折。

中国机床工业的发展可分为两大阶段:第一阶段是建国后的头30年(1949-1979年);第二阶段是改革开放的30年(1980-2009年)。

不同的发展阶段有不同的指导思想和政策导向,也产生了不同的效果。

在第一阶段,新中国初建,百废待兴,外受封锁,科技落后,人才缺乏,各方面条件很差。

但当时的政府领导头脑清醒,谦虚谨慎,具有远见卓识。

在苏联政府派来的大批专家的指导帮助下,我们利用苏联的设计图纸逐步生产出一些手动型普通机床,供应生产急需。

在建立强大而齐全的机床工业体系的指导思想下,我国陆续建设了一大批机床工具重点骨干企业(号称“十八罗汉”),又逐步成立了7个综合性机床研究所、37个各类专业机床研究所,开展机床技术的研究开发,引导企业生产先进的机床产品。

在1950-1957年的短短8年中,由于指导思想正确,工作扎实有力,为中国机床工业的整个布局、生产和管理奠定了良好的初步基础,是建国前30年以至整个60年中的最佳黄金时期。

数控机床的发展史

数控机床的发展史论文摘要:机床是一个国家制造业水平高低的象征,但是目前我国的数控机床的技术还远落后于世界的先进技术水平,作为学生的我们应该本着认真学习的态度学好机械设计这门课程,提高自己的科学素养,接下来我将介绍一下我对数控机床发展史的认识。

关键词:数控机床发展组成分类特点功能20世纪中期,随着电子技术的发展,自动信息处理、数据处理以及电子计算机的出现,给自动化技术带来了新的概念,用数字化信号对机床运动及其加工过程进行控制,推动了机床自动化的发展。

数控机床的发展史第一代: 1952年 ,电子管控制第二代:1959年,出现了晶体管控制的“加工中心”;第三代:1965年,出现了小规模集成电路。

使数控系统的可靠性得到了进一步的提高;第四代:1967年以计算机作为控制单元的数控制系统。

FMS (Flexible Manufacturing System) ,柔性制造系统。

第五代:1970年,美国英特尔开发使用了微处理器。

CNC。

采用数字技术进行机械加工,最早是在40年代初,由美国北密支安的一个小型飞机工业承包商派尔逊斯公司(ParsonsCorporation)实现的。

他们在制造飞机的框架及直升飞机的转动机翼时,利用全数字电子计算机对机翼加工路径进行数据处理,并考虑到刀具直径对加工路线的影响,使得加工精度达到±0.0381mm(±0.0015in),达到了当时的最高水平。

1952年,麻省理工学院在一台立式铣床上,装上了一套试验性的数控系统,成功地实现了同时控制三轴的运动。

这台数控机床被大家称为世界上第一台数控机床。

这台机床是一台试验性机床,到了1954年11月,在派尔逊斯专利的基础上,第一台工业用的数控机床由美国本迪克斯公司(Bendix-Cooperation)正式生产出来。

在此以后,从1960年开始,其他一些工业国家,如德国、日本都陆续开发、生产及使用了数控机床。

数控机床中最初出现并获得使用的是数控铣床,因为数控机床能够解决普通机床难于胜任的、需要进行轮廓加工的曲线或曲面零件。

车床的发展简史及发展类型

车床的发展简史及发展类型引言概述:车床是机械加工中常用的一种工具,它的发展历史可以追溯到古代。

随着科技的进步和工业的发展,车床也不断演变和改进,出现了多种类型的车床。

本文将从车床的起源开始,介绍车床的发展简史,并详细阐述现代车床的五个主要类型。

一、车床的起源和早期发展1.1 中国古代的车床中国古代的车床起源于战国时期,当时的车床主要用于木工和铁工的加工。

它们通常由木材制成,操作简单,适用于较小的工件加工。

1.2 古希腊和古罗马的车床古希腊和古罗马时期,车床的发展取得了一定的进步。

他们开始使用更复杂的机械结构,如滑板和导轨,使车床能够加工更大尺寸的工件。

1.3 工业革命对车床的影响工业革命时期,车床经历了巨大的改变。

发明了蒸汽机和电动机,使车床能够自动化操作。

此外,还出现了更高精度的车床,使得工件加工更加精确和高效。

二、现代车床的类型2.1 手动车床手动车床是最早出现的车床类型之一,操作者通过手动控制工件的加工过程。

它适用于简单的工件加工,但效率相对较低。

2.2 数控车床数控车床是现代车床的主流类型之一。

它通过计算机控制系统来自动控制工件的加工过程,具有高精度、高效率和多功能的特点。

数控车床广泛应用于航空航天、汽车制造等领域。

2.3 多轴车床多轴车床是一种具有多个工作轴的车床,可以同时进行多个加工操作。

它适用于复杂的工件加工,能够提高生产效率和加工精度。

三、车床的应用领域3.1 金属加工车床在金属加工领域有着广泛的应用。

它可以加工各种金属材料,如钢、铁、铝等,制造各种零部件和工件。

3.2 木工加工除了金属加工,车床还可以用于木工加工。

它可以加工木材,制造家具、工艺品等。

3.3 玻璃加工一些特殊的车床还可以用于玻璃加工。

它可以加工玻璃材料,制造玻璃器皿、灯具等。

四、车床的发展趋势4.1 自动化和智能化随着科技的不断进步,车床将趋向于自动化和智能化。

自动化技术可以提高生产效率和加工精度,智能化技术可以使车床更加智能化和人性化。

机床发展史0.ppt

一、机床的定义

• 机床(machine tool),制造机械的机械,又称为“工作母机” 或“工具机”,习惯上简称机床。

• 广义:将固体材料,经由一动力源推动,以物理的、化学的或其 他方法作成形加工的机械。

• 狭义:指加工材料以金属工件为主的机床。加工方式则以切削或 轮磨等机型方式将工件制成所需的形状、尺寸及表面精度,按造 其功用可分为切削型、成形型、及使用高级技术三类。

• 主要有两大类: 传统金属切削机,数控机床(NC和CNC)

二、传统机床的分类

• 车床 • 镗床 • 刨床 • 铣床 • 磨床 • 钻床 • 锯床 • 拉床

三、机床发展史

• 雏形

1. 古代树木机床 公元前二千多年出现的树木车床是机床最

早的雏形。工作时,脚踏绳索下端的套 圈,利用树枝的弹性使工件由绳索带动 旋转,手拿贝壳或石片等作为刀具,沿 板条移动工具切削工件。 2.中世纪的弹性杆棒车床运用的仍是这一原 理。

• 工业革命

十八世纪的工业革命推动了机床的发 展。

1774年,英国人威尔金森发明了较精 密的炮筒镗床。次年,他用这台炮筒 镗床镗出的汽缸,满足了瓦特蒸汽机 的要求。为了镗制更大的汽缸,他又 于1776年制造了一台水轮驱动的汽缸 镗床,促进了蒸汽机的发展。从此, 机床开始用蒸汽机通过天轴驱动。

1797年,英国人莫兹利创制成的车床 由丝杠传动刀架,能实现机动进给和 车削螺纹,这是机床结构的一次重大 变革。莫兹利也因此被称为“英国机 床工业之父”。

工序加工的加工中心。 • 以后,一方面数控原理从铣床扩展到铣镗床、钻床和车床,另一

方面,则从电子管向晶体管、集成电路方向过渡,并在数控装置 广泛采用,标志着第二代数控时代。 • 1965年,小规模集成电路应用于数控系统,进入第三代数控系统。 • 1968年,英国的毛林斯机械公司研制成了世界第一条数控机床组 成的自动线,到70年代中期,出现了自动化车间,自动化工厂也 已开始建造。

机床发展史

机床发展史世界上最早出现的机床是在公元二千多年时的树木车床。

在工作时用脚踏绳索下端的套圈,利用树枝的弹性通过绳索带动工件旋转,用石片或其他东西作为刀具,对工件进行切削。

这便是机床最早的雏形。

到了十五世纪,由于制造钟表和武器的需要,出现了加工螺纹的齿轮的机床。

还有用于加工炮筒的镗床,十七世纪,由于军事上的需要,大炮制造业迅速发展,镗床得到了进一步的发展。

中世纪时期,有人设计出了利用脚踏板通过曲轴带动飞轮旋转,再由飞轮带动主轴旋转的“脚踏车床”,到十六世纪中叶,法国一个叫贝松的设计师设计出了一种用使用螺丝杠使刀具移动来车螺纹的车床,不过这种车床在当时并没有得到推广。

十八世纪的工业革命进一步推动了机床技术的发展。

1775年,威尔金森发明了世界上第一台能够进行精密加工的镗床。

这种镗床用的是空心圆筒形镗杆,两端都安装在轴承上[1]。

镗床为蒸汽机的发展做出了重要的贡献,从此,机床逐渐用蒸汽机作为动力。

而在机床上,人们已经开始设计出床头箱、卡盘,从原来的旋转工件发展到旋转床头箱[2]。

1797年,英国的莫利兹设计出了一种用丝杠传动刀架的车床,这种车床能够实现自动进给和加工螺纹,被视为划时代的机床结构。

莫利兹也因此被称为“英国机床工业之父”。

十九世纪,由于纺织业,交通运输机械和武器制造业的大力发展,各种各样的机床开始广泛出现。

1800年,莫利兹改进了原来的刀架车床,采用更换齿轮的方法使得进给速度的加工螺纹的螺距可以改变。

1817年,一位英国人罗伯茨设计出了可以通过四级带轮的背轮机构来改变主轴转速的车床。

此后,更大型的车床出现了。

同时,工业的发展对于机械化自动化的要求越来越高,在这种需求下,美国的菲奇在1845年设计出了转塔车床,三年后,美国又出现了回轮车床[5]。

到了1873年,美国的斯潘塞相继研制出了单轴自动车床和三轴自动车床。

到了二十世纪初出现了有单独电机驱动的带有齿轮变速箱的车床。

十九世纪人们对于镗床的改进也在不断进行。

中国机床工具工业70年

2019年 第12期冷加工 中国机床工具工业70年

中华人民共和国成立之前的萌芽阶段(1949年前)在中国,现代意义上的机床是19世纪引入的。

中国古代的传统手工业发展出了各式工具,也出现了原始形式的机床,但严格来说,不存在机床工具工业。

西方工业先进国家的机床与工具被引入中国后,一些企业在生产经营过程中开始仿制,并取得了一定的成果。

中国机床工具工业由此萌芽。

中国机床工具工业奠立基础(1949—1958年)1949年以后,在国家的大力扶持下,中国机床工具工业真机床工业是“母机”行业,涵盖金属切削机床、金属成形机床、铸造机械、木工机械、工量具及量仪、磨料磨具、机床附件和机床电器(含数控系统)等8个小行业及20多个分支,是最为重要的战略性产业之一,在各工业发达国家得到高度重视。

1949年以后,我国逐步建立起了完整的机床工具工业体系。

特别是近40年来,中国机床工具工业克服重重困难,坚持走自主发展之路,总体水平快速提升,正朝着机床工具工业强国的目标迈进。

一、中华人民共和国成立之初的中国机床工具产业(1949—1958年)正成为了一个自成体系的工业行业。

1949—1952年,国家对少数

工厂进行投入,迅速形成了机床

工具的生产能力。

1953—1957年,通过打造“十八罗汉”等一批骨干企业,中国机床工具工业奠立了基础。

在1949年,全国机床拥有量为95 000台,只有上海、沈阳和。

车床、镗床、铣床、刨床、磨床、钻床的历史故事,机床的前世今生

车床、镗床、铣床、刨床、磨床、钻床的历史故事,机床的前世今生根据国家制定的机床型号编制方法,机床分为11大类:车床,钻床,镗床,磨床,齿轮加工机床,螺纹加工机床,铣床,刨插床,拉床,锯床和其他机床。

在每一类机床中,又按工艺范围,布局型式和结构性能分为若干组,每一组又分为若干个系列。

但是金粉们对这些机床的发展史都了解吗?今天跟大家聊一下车床、镗床、铣床、刨床、磨床、钻床的历史故事。

一、车床车床是主要用车刀对旋转的工件进行车削加工的机床。

在车床上还可用钻头、扩孔钻、铰刀、丝锥、板牙和滚花工具等进行相应的加工。

车床主要用于加工轴、盘、套和其他具有回转表面的工件,是机械制造和修配工厂中使用最广的一类机床。

1、古代滑轮、弓形杆的“弓车床”。

早在古埃及时代,人们已经发明了将木材绕着它的中心轴旋转时用刀具进行车削的技术。

起初,人们是用两根立木作为支架,架起要车削的木材,利用树枝的弹力把绳索卷到木材上,靠手拉或脚踏拉动绳子转动木材,并手持刀具而进行切削。

这种古老的方法逐渐演化,发展成了在滑轮上绕二三圈绳子,绳子架在弯成弓形的弹性杆上,来回推拉弓使加工物体旋转从而进行车削,这便是“弓车床”。

2、中世纪曲轴、飞轮传动的“脚踏车床”。

到了中世纪,有人设计出了用脚踏板旋转曲轴并带动飞轮,再传动到主轴使其旋转的“脚踏车床”。

16世纪中叶,法国有一个叫贝松的设计师设计了一种用螺丝杠使刀具滑动的车螺丝用的车床,可惜的是,这种车床并没有推广使用。

3、十八世纪诞生了床头箱、卡盘。

到了18世纪,又有人设计了一种用脚踏板和连杆旋转曲轴,可以把转动动能贮存在飞轮上的车床上,并从直接旋转工件发展到了旋转床头箱,床头箱是一个用于夹持工件的卡盘。

4、1797年英国人莫兹利发明了划时代的刀架车床,这种车床带有精密的导螺杆和可互换的齿轮。

莫兹利生于1771年,18岁的时候,他是发明家布拉默的得力助手。

据说,布拉默原先一直是干农活的,16岁那年因一次事故致使右踝伤残,才不得不改行从事机动性不强的木工活。

数控机床的发展史

数控机床的发展历程

1952

电子管

1959

晶体管

数控机床

1990

PC+CNC

1974

微型计算机

小 型 集

1965 成

电 路

1970

小型计算机

数控机床的发展历程19591965数控机床数控机床1952电子管电子管晶体管晶体管1970小型计算机小型计算机1974微型计算机微型计算机1990pccncpccnc数控机床的发展历程更高水平发展2000年开始产业化成熟阶段19901999年发展应用阶段19801989年起动阶段19521979年智能化网络化敏捷制造虚拟制造柔性单元柔性系统自动化工厂开始应用数控系统微处理器运算速度快速提高功能不断完善可靠性进一步提高监控检测换刀外围设备得到了应用先后经历电子管晶体管小集成电路大规模集成电路小型计算机微处理器等数控机床的发展趋势系统软件化体系开放化控制智能化信息网络化功能复合化高精度高速加工绿色化发展趋势我国数控机床的发展现状我国数控技术的发展起步于二十世纪五十年代通过六五期间引进数控技术七五期间组织消化吸收科技攻关我国数控技术和数控产业取得了相当大的成绩

数控机床的发展历程 数控机床(Numerical Control Machine Tools)是用数字代码形式的信息(程 序指令),控制刀具按给定的工作程序、运动速度和轨迹进行自动加工的 机床,简称数控机床。

数控机床是在机械制造技术和控制技术的基础上发展起来的,其过程 大致如下:

1948年,美国帕森斯公司接受美国空军委托,研制直升飞机螺旋桨叶 片轮廓检验用样板的加工设备。由于样板形状复杂多样,精度要求高,一 般加工设备难以适应,于是提出采用数字脉冲控制机床的设想。

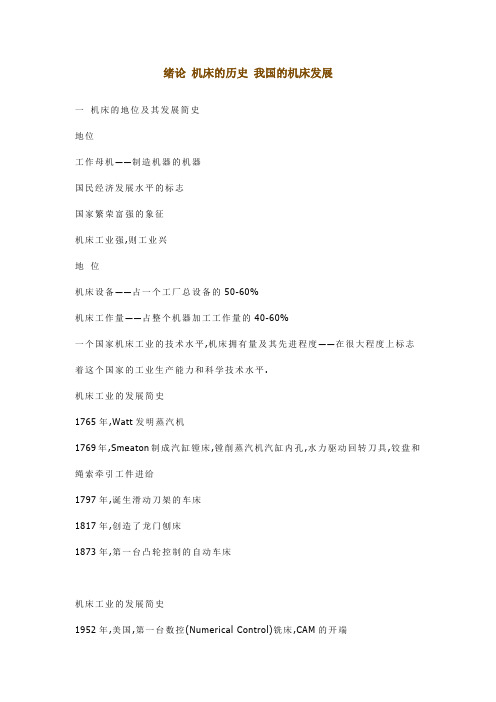

绪论 机床的历史 我国的机床发展

绪论机床的历史我国的机床发展一机床的地位及其发展简史地位工作母机――制造机器的机器国民经济发展水平的标志国家繁荣富强的象征机床工业强,则工业兴地位机床设备――占一个工厂总设备的50-60%机床工作量――占整个机器加工工作量的40-60%一个国家机床工业的技术水平,机床拥有量及其先进程度――在很大程度上标志着这个国家的工业生产能力和科学技术水平.机床工业的发展简史1765年,Watt发明蒸汽机1769年,Smeaton制成汽缸镗床,镗削蒸汽机汽缸内孔,水力驱动回转刀具,铰盘和绳索牵引工件进给1797年,诞生滑动刀架的车床1817年,创造了龙门刨床1873年,第一台凸轮控制的自动车床机床工业的发展简史1952年,美国,第一台数控(Numerical Control)铣床,CAM的开端1958年,美国,自动换刀加工中心(Machining Center)1962年,第一台工业机器人(Industrial Robot)1967年,英美联合制成FMS (Flexible Manufacturing System )80年代,CIMS (Computer Integrated Manufacturing System)计算机集成制造系统我国机床工业发展情况1949年,年产量1582台,拥有量约6万台1949-1952年,改建机械修配厂为机床厂1953-1957年,"一五":扩建;新建;成立一批机床研究所1958-1962年,"二五",年产量9万台1963- "三五"成套装备机械制造厂1978- 第二次技术大引进,合作生产为主我国机床工业的现状年产量13万台,拥有量320万台,世界第二役龄≥20年50%低:中:高档=75:20:5国外为5:75:20三多三少:质量差,低档多; 中高档少.手动机床多; 高效自动化少.低精度粗加工多; 高精度精加工少.构成比落后:质量,可靠性,基础元部件的先进性,刀具及测量仪器的寿命,机床性能,工作精度,效率,自动化程度等较落后.关键技术不过硬,关键元件,刀具不过关结构调整使我国机床工业进入快速发展时期我国机床行业近几年通过不断加大结构调整力度,使国产数控机床的技术水平和质量有了明显的提高,2000年以来国产数控机床的销售达到了历史最高水平,机床行业的经济效益开始了恢复性的增长.在北京第一机床厂数控装备车间,这家企业从94年开始实施数控产业化战略,现在他们的全部产品中数控产品品种已达到90%,销售收入也占到一半以上.据统计显示,2000年上半年数控机床的销售额已经占到机床行业销售额的23%,达到了历史最高水平,国产数控机床的市场占有率已经从30%多上升到60%.目前国产数控机床的品种已有过去的100多种发展到500多种,依靠自主技术创新开发的五轴联动加工中心已能批量生产,凸轮轴磨床的数控部分也已开发成功. 中国机床工业发展战略陈循介北京机床工具研究所教授级高工中国机床工具协会高级顾问人类已经进入21世纪,知识经济时代很快到来,中国加入已经WTO.今后世界市场竞争将更加激烈.中国要实现四个现代化,必须加速发展作为机器制造业以至整个工业基础的机床工业.在新的时代和新的形势下,中国机床工业今后发展应采取如下策略1.必须深入研究世界工业发展史,找出机床工业与世界工业发展的相互关系及其发展规律,以理论与实践为依据,制订出我国机床工业发展的策略.世界工业强国发展史充分证明:机床工业强,则工业兴.今后,在整个国民经济发展规划中必须进一步明确坚决确立机床工业的战略地位,上下认识一致坚定地,持久地在各方面支持我国机床工业的加速发展.机床工业奋斗的目标,就是要以各种先进装备武装整个机器制造业乃至整个厂业,达到世界先进工业国家的同等水平.2.任何事,都是人干出来的,人是一切事业成功的决定因素.要加速发展我国机床工业,关键在于切实提高人员的素质,加速培养各方面人才,特别是政府,协会,企业各级领导人员,应懂得机床工业的特点与发展规律,运用科学精神和方法,采用正确的战略战术,高效地发展机床工业.因此,对目前机床工业的人员,应大力整顿,充实在思想上,组织上,技术上切实加以培训,提高和优化,使之能充分发挥个体集体的战斗力,竞争力,创造力.3.组织各个专业,调动各方面力量,对国内外远近期市场需求,国内机床工业实际现状,水平,问题,生产能力进行调查分析整理,上下左右结合,制订出我国机床工业近远期发展方针,政策,方法,步骤,措施,切实执行,定期检查,不断改进提高,由低向高有序地向前推进.对所需各行业,各专业,各类机床,配件产品的重大科研课题应分门别类,详细列出,分清轻重缓急,一一切实解决.4.认真汲取过去经验教训,在机床工业发展的战略战术上,必须彻底改变,切实做好三点:一是从过去以攻打城市方式孤立发展NC机床转变为以农村包围城市的方式切实打好各种技术基础;二是坚持在战略上藐视,在战术上重视的正确战略战术;"企研学"三结合,制造与用户相结合,机械与电子部门相结合,实事求是,科学精神,以切实提高生产率和劳动生产率为目标,切切实实解决好用户,质量,信誉三大关键,在世界市场激烈竞争中立于不败之地.5.学习先进工业国家发展工业和机床工业的道路,针对我国国情和社会需求,应面向汽车工业等支柱产业加速发展大量大批生产的自动化装备,进一步发展中小批多品种柔性生产自动化装备.针对我国机床拥有量和产量构成比落后的情况,减少低档,加速中,高档机床发展,特别要解决好质量,可靠性,稳定性等老大难问题.6.针对机床工业人力,物力,财力,生产能力进行调查剖析,拟订计划,提出具体调整方案,实施战略性结构调整和产品结构调整;加强整个机床工业铸,锻,切削,成形,工具,测量,NC系统等之间的技术协作,进行结构优化,切实提高劳动生产率;特别是在加强系统科研,开发创新上,应充分发挥"企研学"三结合,个体群体的战斗作用.7.我国高效自动化机床,NC机床,高性能,高精尖机床之所以长期上不去的三大原因:一是主机本体机械设计本领不过硬,二是各种配套基础元部件,控制系统不过关,三是缺乏深入系统科研工作,在技术上存在的薄弱环节太多.这一切大家都知道,但谁也没有去切实解决,造成先进机床品种发展缓慢.今后在方针,政策,方法,步骤,措施上必须改进解决.8.任何时候,都必须引进国外先进技术和自力更生,加强消化和创新两条腿走路.互相促进,缺一不可.最后,必须着重指出,机床是人类发展工业的复杂生产工具,是社会需求,科技水平,人员素质三者结合的产物,只有切实提高人员素质,才能提高科技水平,也才能不断满足日益增长的社会需求.中国人口众多,缺少的是知识,机床工业也是如此.提倡终生学习,终生教育,终生培训,采取正确的发展方针,政策,方法,步骤,措施和战略战术,中国机床工业方能进入发展快车道.CIMT2001巡礼第七届中国国际机床展览会(CIMT2001)中国机床工具工业协会行业发展部二00一年六月八日自50年代末期出现的数控机床,在经历短短半个世纪的发展,已成为当今制造业的主流装备.尤其是90年代高速加工中心的诞生,使数控机床得到了更为广泛的应用.在大批量生产的汽车工业,广泛采用由高速加工中心组成的敏捷制造系统,柔性生产线,替代传统的组合机床自动线,以适应汽车工业产品快速换型的要求.在中小批量生产的模具制造业,航天航空,发电设备制造业,为实现复杂形面的加工,采用五轴联动加工中心和数控镗铣床,以其高效率,高质量的功能,替代传统的仿形机床,成为这些行业的首选装备.我国数控机床经历曲折发展,随着"九五"数控机床产业化工程的实施,"九五"后三年开始进入了发展的快行道.本届展会上,一批国产高速加工中心,五轴联动加工中心,数控龙门镗铣床的展出,反映了行业的发展与进步,标志着我国机床工具行业企业在与强者的对垒中,朝着更高,更快的方向发展.一,高速加工技术的发展促进了机床高速化由于在高速切削加工时,切削力,切削热等难题,从切削机理上取得了突破;刀具材料和工艺技术上也取得新的进展,使高速加工有了较快的发展.机床主轴转速从过去的每分钟几百转,千余转,提高到上万转,几万转.从本届展品看,主轴转速提高了,快速移动和进给速度加快了,换刀时间缩短了,机床的工作效率在不断提高.本届展会上,最高的主轴转速达42000r/min,展品中高速机床普遍比上一届有较大提高,主轴最高转速从上届的8000r/min~12000r/min,普遍提高到本届的15000r/min~18000r/min.瑞士MIKRON公司展出的HSM700高速铣削中心,主轴转速100r/min~42000r/min,快速进给40m/min;日本新泻公司展出的SPN50-H.O卧式加工中心,主轴转速50r/min~15000r/min,快速进给60m/min,换刀时间1.4s(T-T)/3.8s(C-C);意大利PARPAS GROUP公司展出的PHS812高速龙门加工中心,主轴转速12000r/min~24000r/min,快速进给30m/min,加速度1g.国内展品中,北京第一机床厂VRA400立式加工中心,主轴转速100r/min~20000r/min,快速进给45m/min,换刀时间3.4s;北京机电研究院展出的5C-VMC1250五轴联动立式加工中心,主轴转速35r/min~15000r/min,快速进给20m/min;大连机床集团公司展出的DHSC-500高速加工中心,主轴最高转速18000r/min,换刀时间2.5s等.二,精密和超精密制造技术成为本届展会亮点信息技术和信息产业已被公认为是当今世界上最先进的生产力,大量事实证明,当代的科技创新,经济发展和社会进步,在很大程度上都是依赖于信息技术的发展.为信息产业提供先进的装备是机床工业义不容辞的责任.本届展会上,围绕信息产业的需求,一批超精密,小型数控机床展品颇受关注.北京机床研究所的NAM-800型超精密数控车床是我国首创的大型纳米级数控车床.它标志着我国超精密机床的制造水平达到了新的高度,为我国航天航空,天文,光学,激光等尖端技术行业所需的大型极高精度的核心部件提供了纳米级的切削加工手段和相关的技术支持.该机床应用了先进的数控技术,伺服技术,精密制造及测量技术,成功地解决了超精加工有关的一系列技术难题,机械进给系统可实现5nm的微小移动,达到了极高的加工精度和表面加工质量.其主轴回转精度为0.3μm,溜板移动直线性为0.15μm/200mm,粗糙度Ra<0.008μm,形面精度<0.3μm/φ100mm.瑞士DIXI机械公司展出的DHP50高精度卧式加工中心是一台坐标镗床精度的加工中心,其定位精度为4μm,重复定位精度2μm(按ISO230-2标准),测量分辨率0.5μm.德国SPINNER公司展出的PDCNC双主轴车削中心,适用于IT产业等精密零件加工,机床光栅分辨率0.1μm,定位精度为0.4μm,加工圆度0.2μm,表面粗糙度Ra0.3μm,加工尺寸误差<3μm.展会上还有服务于IT产业的高速数控铣床,精密磨床和数控高速冲床,以适应IT 产业发展对精密,高速,小型设备的需求.三,机床复合化向着更高层次发展机床功能的复合化的快速发展,从工序复合向多工种复合发展,出现了各种复合化机床,如车磨中心,车铣中心等.这种功能复合化的发展,以其复合加工实现了一次装夹后完成各种复杂零件的全部加工,从而减少了不创造价值的辅助时间,提高了机床的效率和加工精度,降低了生产制造成本,提高了生产的柔性.本次展会上日本山崎马扎克公司展出Integrex200Y车铣中心,沈阳数控机床厂的八轴五联动车铣中心,可以在机床上完成回转体零件的全部加工.德国ERWIN_ JUNKER公司展出的BUAJ32数控内外圆磨床和汉江机床有限公司展出的HJ057数控内外圆磨床,将内圆,外圆,端面磨削集于一台机床上实现.德国TRUMPF公司展出的TRUMATIC 600L型数控步冲和激光切割复合加工机以及众多的立卧转换加工中心,五面体加工中心等都是复合加工的代表性力作. 四,五轴联动数控机床成批展出,网络化技术又有新的进展MIKRON公司的UCP600和UCP700加工中心,都配有STEP-TEC高速电主轴(主轴最高转速12000r/min,20000r/min和42000r/min),并配有摆动或可倾旋转工作台,实现五轴联动加工新日本工机的CMV五轴加工中心可实现连续五轴加工和倾斜面加工,特别适合发动机缸体零件加工;该公司的HPS-120B型五轴联动卧式高速加工中心,其工作台水平位置时装卸工件,垂直位置进行加工也极具特色.值得一提的是,当国外数控机床普遍向智能化,网络化发展的时候,我国机床工具行业继上届展会北京市机电研究院首次展出具有远程监控和服务功能的网络制造系统后,本次展会上,华中数控系统股份公司与桂林机床股份有限公司又联合展出了一套由4台机床(3台数控铣床,1台五轴联动数控龙门铣床)组成的具有相同功能的网络制造系统.我国机床制造业在网络制造技术方面有了长足的进步,为实现生产制造过程的智能化奠定了较坚实的基础.五,突出产品特色,进一步完善配套体系重视企业品牌形象,突出宣传自己的产品特色,以提高企业的知名度先进制造技术,优秀的设计方案和设计思维,理念等都将有助于新产品的开发,展会既是一个各自展示,相互竞争的大市场,又是一个互相观摩,互相学习的大课堂. 从IMTS(美国国际机床展览会)2000看机床技术的发展___ 沈福金__(中国机床工具工业协会)2000年9月6日~13日在美国芝加哥市举办了两年一度的美国国际制造技术展览会(IMTS2000)展出面积达13万多平方米聚集了主要的世界机床及配套件生产厂商,对当今制造技术的软,硬件作了最高水平的完整的展示.来自世界82个国家的1400多个参展厂商按展品不同划分为不同的展区,在IMTS2000上共划分为10个展区参观人数有12万多人次中国去的参观者约有400多人,可见我国机械制造业界对这次展会的关注和重视.即磨削/锯/精加工展区;金属切削展区;刀具/工夹具系统展区;激光及激光加工系统展区;齿轮加工展区;电加工(EDM)展区;金属成型和板材加工展区;质量保证展区;机床元部件/清洁/环保展区控制和CAD-CAM展区其中后两个展区是本次展会新增加的,这也反映了制造技术最新的发展动向.1 高速,高效和复合加工机床发展迅速为机床用户提供具有更高加工效率的机床一直是机床制造厂家追求的目标.在本次展会上表现出提高机床生产效率的核心是更快的速度和更可靠的性能,一句话,就是有效缩短工件的加工周期.缩短加工周期从两条途径入手.一是提高切削速度,因而机床主轴转速普遍提高了,车床和车削中心的主轴转速都在8000r/min以上,加工中心的主轴转速一般都在15000~20000r/min,还有40000r/min和60000r/min的.同样,进给速度也有大幅提高,可达20m/min,甚至60m/min.随着速度的提高,机床的结构刚性和动态特性都有相应的改进,高速主轴和刀具系统的动平衡就很重要.高速切削工艺应用普遍.特别是宇航和航空工业的零件,一般都为铝合金件,加工时要切除大量材料,制成品的重量往往只有毛坯件的15%~20%.也就是说,有80%~85%的铝材变成了切屑,在这里,高速切削就是有效提高加工效率的方法. 另一条途径就是减少非加工时间.因为在零件加工过程中有大量的无用时间消耗在工件搬运,上下料,安装调整,换刀和主轴的升,降速上,因此,复合功能的机床是近年来发展很快的机种,其核心是在一台机床上要完成车,铣,钻,镗,攻丝,铰孔和扩孔等多种操作工序.车床技术发展的主要趋势是多功能机床,而目前的多功能复合机床实际上是一台具有车削功能的加工中心.此外,还可发展成自动化生产系统,如加装自动上下料装置,配ATC和APC,为改善控制系统而增加自动监测,报警装置,实现一个人能管理多台机床.在磨削方面,现在磨削中控制技术的重点是开发基于PC的磨削控制系统,使其具有用户友好的特点,并更加通用,一台磨床能进行内圆,外圆和台阶轴磨削,或给机床以不同的循环来加快生产进程,既磨得快又能确保尺寸精度和表面粗糙度,这一发展趋势还会继续保持下去.2 机床更强调安全要环保要求由于机床运行得更快了,因而操作者的安全和健康也成为要优先考虑的问题. 中,高档机床中,凡是可能伤害人身的地方都加有安全警示装置.干切削和微量润滑剂切削方法因其可大大减少润滑剂的挥发而得到越来越广泛的应用,并且几乎所有的机床都是封闭起来的,有些锯床甚至看不到切屑,这样,即使有过量的油雾和烟雾也容易收集.同时,机床的人机工效学明显增强了,在加工过程中,操作者工作得更舒适.此外,无污染的清洁加工技术也受到普遍重视.3 功能部件发展迅速,已形成完整配套件产业主要展品有滚珠丝杠副,精密轴承,各种转台,换刀装置,各种气动,液压件,直线导轨及主轴部件等,特别是电主轴和直线电动机发展很快,品种很多.著名的有瑞士Fishcher公司的高精密自动平衡电主轴,转速为30000r/min,特别适合高速加工.近年来,直线电动机已经在加工中心上获得成功应用,Cincinnati(辛辛那提)公司的最新加工中心样机也是用直线电动机驱动的,解决了发热和防磁等难题,这项技术是机床高速驱动的发展趋势4 控制系统功能更加完善,强大,开放式结构趋势明显更高速的处理器和更精确的控制设备使机床的功能和性能完善而强大.技术密集已进入超速发展阶段,而集成的关键是开放式结构.PC技术的应用,开始改变了机床的工作方式,把CNC推向了控制中心而不局限于机床控制器的范围.控制软件发展更快,一年甚至改进几次.在CAM领域,今年最热门的项目不是CAM本身的发展,而是开放式结构的变革,几乎横扫整个制造业.最主要的CNC制造商都能提供一些开放式结构的CNC系统.现在机械制造厂里开放式结构的CNC控制器占到了10%~20%.这样零件程序可以离线开发,然后传送到生产车间的编程系统,在CNC控制器上运行,操作者可以观察,检测刀具运行情况和加工过程,还可以对加工过程进行必要的修正.美国GE FANUC公司销售的控制器中,有30%是开放式的.实现了真正的CAM/CNC集成,并趋向于智能化控制,还可上网.一家开在美国的印度软件公司演示了高水平的虚拟制造软件,该软件已用于美国汽车生产厂和波音飞机公司的生产中.虚拟制造和无纸化生产的技术基础已基本具备,借助信息技术的不断发展,今后此类软件的发展和应用一定会更快.我国"十五"规划也强调要发展高科技信息技术来武装制造业,这无疑是非常正确,非常及时的.数字化制造时代的到来可能会比我们预料的更快.5 机床的外观质量水平更高从本次IMTS2000展会上可以看出,机床制造商更注重机床造型的美观和色调的协调柔和,其机床精品更向工艺品方向发展.从芝加哥展览会上看,我国机床制造业虽有长足的进步,但差距十分显著.我们不能失去信心,但也不可掉以轻心,必须有切实的措施,特别是要加强相互的协作配套,要勇于创新,从使用方便,可靠的角度做好每一项工作.现在有很多国外先进技术可以利用和借鉴,发展的基础比以往要好得多了.21世纪将是国际大合作的世纪,囿于疆土之内的闭门开发,将被时代潮流所淘汰. 高,中,低档三个档次的机床,都有其一定的市场,但由于世界上机床制造商太多,竞争十分激烈;关键是产品要能适合需求,质量,价格,服务三者缺一不可.即使是低档产品,只要做精做好也有用户.当今数控机床的发展方向,仍然是高速度,高性能,高精度,高可靠性.IT的加入,使得远程通讯,远程操作与诊断成为可能;环保机床作为一个热门课题也越来越引起重视切削刀具正朝着难加工材料领域进军,复合刀具,组合刀具更是展尽风采新世纪和新一代制造张曙上海市科技功臣教授,博士生导师同济大学现代制进技术研究所名誉所长新经济将试图通过知识对短缺的自然资源进行科学合理的重新配置,并开发富有的自然资源来创造新的财富.换言之,新经济的实质就是利用智力资源对有限自然资源的部分取代或再生,它改变了过去那种以资源和资本的总量和增量决定经济发展成败的模式,而将资源和资本的经营意识上升到创新知识的生产和消费,使"知识"从经济增长的"外在变量"转变成经济增长的内在核心因素,从而推动全球经济由工业经济开始转向新经济的全面的,深刻的变革,为全球经济和制造业的可持续发展提供持久的推动力.新经济的出现将导致社会,经济和制造业的一系列变化,主要有以下4方面:1)知识密集产品将成为产品的主要形式,产品的知识含量是决定竞争胜负的关键;2)科技先导型企业将成为经济活动中最具有活力的经济组织形式;3)以数字化和网络化为代表的信息技术,使制造业在产品,服务,生产,流通,交易等概念和运作面临深刻的交革;4)投资重点从有形资产开始转向无形资产,竞争的核心从有形竞争转向无形竞争. 新经济对制造业的影响表现在:产品的批量变得越来越小;顾客对产品性能和质量的要求越来越高;产品更新换代急剧加快;能参与全球竞争的企业日益增多;跨国公司的垄断性更加明显;企业的兼并重组更激烈动药;一般水平的产品及制造能力严重过剩;环保童识和绿色制造受到重视.今天,无论是产品设计,还是物料供应都可在全球范围内进行.波音777的设计和制造是制造业在新经济中的一个标志性的进展.波音777在美国概念设计,在日本部件设计,而零件设计则在新加坡,在网络上建立了24小时工作的协同设计队伍,大大加快了设计进度.全球化的物料供应链可以使世界各地的产品总装工厂及时获得所需要的优质零部件,减少了库存,降低了产品成本,缩短了设计制造周期,提高了产品质量.二.我国制造业所面临的挑战我国制造业目前所面临的严峻挑战是无需质疑.行业规模在世界属第一,机床拥有量近400万台1996年机床进口额25亿美元,但其经济效益差,亏损面大,人均劳动生产率平均仅50000元/年左右;。

中国机床发展史

现代化的重要标志,代表着一个国家的科学水平、创新能力和综合能力,中国要成为

”

中国机床工具行业一直在党和国家领导人的关爱中不断发展壮大。如今,中国数控机床的

2000余种。通过突破国外多年的技术封锁,相继开发出国民经济急需且具有自

11m的数控龙门镗铣床;加工直径

的数控立车;加工直径20m、22m超重型数控立车;φ5m×20m加工件重500吨超重型

25m和28m的超重型数控立车和加工直径达6.3m的超重型数控卧

260吨、φ5m×14.5m的大型船用柴油机曲轴旋风切

φ2.5m×15m,承重150吨数控轧辊磨床;加工直径达8m的数

年周恩来总理在访问前苏联时指示,国家进口的各类机床11115台,首先用在机床

1952年

国家决定在第一机械工业部设立第二机器工业管理局,成为全国机床工具行业的统一领

当时,在前苏联的援助下,改造和新建18个机床厂和四个工具厂,

“十八罗汉、四大金刚”,形成了行业的骨干。在国民经济恢

30个品种,24500余台机床。

累计出口83.1亿美元,其中金切机床23.4亿美元、数控机床4.98亿美元。2005年我

45.7万台,其中金切数控机床5.96万台,分别是2000年的2.55倍和

倍。2005年产品销售收入1212.46亿元,是2001年销售收入578.74亿元的2.1倍。2005

29.95亿美元,其中数控机床2.31亿美元。

0.0015mm.

四是功能部件、数控系统、刃量具等方面产品研发。已经制造了三自由度并联主轴头,主

±40°行程达345mm,主轴快速移动速度50m/min,加速度1g,转速24000r/min,主轴功率

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中国机床发展史——中国机床发展史机床发展史机床工具工业是国际公认的基础装备制造业,是战略性产业,是国民经济的脊柱产业。

建60年来,在党和国家领导人的关怀下,中国机床工具行业历经几代人的拼搏,从无到有、发生了天翻地覆的变化,如今发展成为产品布局合理、门类齐全、具有较大经济中国机床工具行业已开始走出国门参与国际市场竞争,在国际上有了举足轻重的话语权和中国机床工具行业用60年的时间追赶了世界工业发达国家200余年发展的历程,特别是从1949年全国生产皮带简易机床1600台,发展到年金属切削机床产量达到61.7万台,其中数控机床12.2万台。

2008年中国成为世界第机床是一切机械工业的基础装备,被称之为“工作母机”.在新中国的发展进程中,中国机毛泽东同志对机床这一“母机”行业始终特别关心。

曾多次参观在中南海举办的小型国产机第一个五年计划时期,第一机械工业部按中央要求在中南海内举办了汇报性的毛泽东同志反复看了六次。

刘少奇、邓小平等中央领导也观看了展览。

1958年72日,毛泽东在中南海瀛台举办的小型机床工具展览上,详细地观看了机床操作演示,用政治经济学的观点解释说:原材料按照人们的意愿,通过了机床与工具,改变成需要9月5日,毛泽东在“机械里头有个工作母机,什么矿山,什么炼油,什么电子,什么化学,什么农业,什么交通运输,这些机器都要有个工作母机,无非是车、铣、镗、刨、”年冬,按毛泽东的要求,在中南海瀛台组织了机床工具展览。

年4月24日,毛泽东又用三个小时观看机床操作演示,了解各种机床性能。

看到纵“等于事先做好计划了。

”毛泽东同志还多次“要自力更生,走自己工业发展道路”的指示。

老一代的党和国家其他领导人都对机床工具行业非常重视,刘少奇、周恩来、朱德、邓小“交流先进制”自2005年以来,国家主席胡锦涛先后视察了长春光机所、威海华东数控、太原一机床、6家机床工具企业。

吴邦国、温家宝、贾庆林等也分别视察中国国际机床展览会”和“中国数控机床展览会”.温家宝总理专门作出批示:“机床是装备制实现装备制造业的现代化,取决于我国的机床发展水平。

振兴装备制造业,我们要大力发展国产数控机床”.2005年9月,国务院常务会议讨论通《国务院关于加快振兴装备制造业的若干意见》中,把发展大型、精密、高速数控设备、年9月,温家宝在视察大连机床集团时做重要指示:“数控机床的水平是一个国家机现代化的重要标志,代表着一个国家的科学水平、创新能力和综合能力,中国要成为”中国机床工具行业一直在党和国家领导人的关爱中不断发展壮大。

如今,中国数控机床的2000余种。

通过突破国外多年的技术封锁,相继开发出国民经济急需且具有自特别是研制出一批国际上首台超重型数控机床,满足了国家一是成功研发了一大批多种类型、多种规格的多坐标,智能,带刀库,带A、B轴五轴联A、B轴五轴联动的具有车铣功能双工作台的龙门复合机床。

目前,我国已有上百种复合加工中心,广泛用于各类复杂型面二是成功研发了一大批大规格、大尺寸、大吨位多品种的重型、超重型机床,其中许多是11m的数控龙门镗铣床;加工直径的数控立车;加工直径20m、22m超重型数控立车;φ5m×20m加工件重500吨超重型25m和28m的超重型数控立车和加工直径达6.3m的超重型数控卧260吨、φ5m×14.5m的大型船用柴油机曲轴旋风切φ2.5m×15m,承重150吨数控轧辊磨床;加工直径达8m的数我国开发出五坐标控制、四坐标联动数控纤维缠绕机,用于航空工业新型飞机制造。

开发320mm超重型数控落地镗。

研制出独具技术特色的1000吨“混合驱动”重型伺服三是研发成功一大批高精、高速、高效的各类数控机床。

NANO-TM500超精密纳米级精0.05μm,回转工作台的回转精度0.05μm,坐标轴的最小移动1nm,工件表面粗糙度≤5nm.研制出纳米级精密微型数控磨床,最小进给1nm,重复定50nm,电主轴转速6万r/min.μ2000/400H卧式加工中心,主轴最高转速20000r/min,60m/min,定位精度0.003mm、重复定位精度0.0015mm.FMC4008柔性制造单12000r/min,快速移动速度60m/min,定位精度±0.0025mm、重复定位精度0.0015mm.四是功能部件、数控系统、刃量具等方面产品研发。

已经制造了三自由度并联主轴头,主±40°行程达345mm,主轴快速移动速度50m/min,加速度1g,转速24000r/min,主轴功率数控双回转摆动铣头,C轴回转角度n×360°,主轴转速10~2000r/min、功率60/71kW、2200Nm.滚珠丝杠副达到精度P1级、速度60m/min.滚动导轨副精度1级,速度可达以上。

国内数控系统采用总线技术实现多通道,控制32轴、8轴联动,可实现远6~13轴工业机器人。

能提供各种类型带涂层的复杂刀具、高效刀具、年建国至1952年国民经济恢复时期,国家把机床工具行业放在重要位置,实现了从年周恩来总理在访问前苏联时指示,国家进口的各类机床11115台,首先用在机床1952年国家决定在第一机械工业部设立第二机器工业管理局,成为全国机床工具行业的统一领当时,在前苏联的援助下,改造和新建18个机床厂和四个工具厂,“十八罗汉、四大金刚”,形成了行业的骨干。

在国民经济恢30个品种,24500余台机床。

年“一五”期间,是机床工具自身发展建设的阶段。

我国拥有机床、工具、机床附件、砂轮制造等34个生产厂,组建了机床工具行业的8个同时,又在骨干企业建立车床、铣床、磨床、钻镗床、齿轮加工机床、重型机床、仪表机床等专业产品研究所。

科研基地的建立,为我国机床工具技“一五”期间,机床主要采用前苏联图纸或仿制品达到种,累计向全国提供了10.4万台机床,主要服务于国家的重工业和机械工业的建设。

年“二五”期间,是我国机床工具行业完善提高阶段。

重点发展重型机床、精密机床、锻压机床等门类,机床产业实现基本齐全;专业研究院所37个,具备了提供大型、精密、高效机床和专用机床的能力,为我国汽车、拖拉机、年底,我国机床仿制品比例从“一五”期间的78.5%下降到33.2%.国民经济发展和国防当时国内还不能生产高精度精密机床,国外进口没有欧美又技术封锁,原苏联也中止供货,只能自力更生。

全行业组织“会战”,到196526种,我国有了高精度精密机床产业。

年“三五”、“四五”期间,处于文化大革命时期。

国家建设第二汽车制造厂,需要的工艺装备品种多、数量大,其中不少是高效、精密、大年初,一机部二局成立了装备“二汽战役”办公室,制定各项规划,组织设备设计与“二汽”提供了专门开发的产品,满足了“二汽”所需机床设备的资金只占20%,验证了我国机床工具行业在当时已具备向大型建设项目提供成套装备的年“五五”期间,向全国提供机床品种达到2823种。

年金切机床新品种达到994种,提供机床10.03万台,产值14.9亿元,其中数控机692台。

至1980年全国机床保有量达到283.26万台,其中进口各类机床累计61415台,4.3%.年以后中国机床工具行业进入新的历史发展时期,加快向社会主义市场经济转轨。

改革开放后,在安排技改专项中,属于数控攻关和数控机床国产化的技改专项,“六五”75项,总投资3亿多元;“七五”期间有58项,总投资13亿多元。

通过技改,企业加工条件上得到改善,数控机床应用增多,增强了这一阶段机床工具企业发展多种所有制经济,促使合资合作和民营企业快速发国家政策放开和改革深入,吸引一批民营企业家投资机床行业;部分国有机床工具企业转为民营企业。

机床工具行业打破了国有一统天下的局面,形成了国有企业、集年“六五”期间,是我国数控机床的起步阶段。

该时期,机床工具行业共引进了113项国外技术,其中金属加工机床65项;自行开发了种新产品。

全行业五年累计完成工业总产值197亿元,金切机床累计产量59.23万台,7133台,锻压设备累计25.66万台;可提供机床通用品种达到1960个,113个。

数控机床产量由1980年的692台提高到1985年的1959台,提高了倍。

中国的机床开始批量出口至44个国家和地区,本期累计出口机床32038台,出口42140.3万元。

1985年全国机床保有量269.57万台。

年“七五”期间,是我国数控机床与国外的合作生产阶段。

机床工具行业累计工业总产值324.81亿元,金切机床累计生产83.19万台,其中数控机床12812台,数控机床产值9.77亿元。

1990年生产数控机床2557台,产值达到2.60亿128个国家和地区,由1985年的0.181990年的1.92亿美元,增长10.48倍。

五年累计出口金切机床10.16万台,6.64亿美元。

年“八五”期间,是我国数控机床具有自主知识产权阶段。

机床工具行业经历大波动,1991~1993年年均增速20%,1994年负增长25%,1995年又负增14.2%,全行业首次出现全面亏损。

1996年全国普查机床保有量393万台,其中数控机床万台,大型机床18.44万台。

国产机床市场占有率41.83%.年“九五”期间,是我国数控机床提高市场占有率时期。

机床消费总量达到171.01亿美元,国产机床平均市场占有率47.87%,1996年仅达到九五”期间累计工业总产值1737.88亿元,提供各类机床80.18万台,其中数控机床万台,2000年产值数控化率8%.数控机床品种超过1500种,能够生产五轴联动加工中年机床工具行业工业总产值393.42亿元,其中数控机床产量1.40万台,产值达到17.15年后中国机床工具工业实现了跨越式高速发展。

进入新世纪,国家实施振兴装备制造业的重大国策,明确提出发展大型、精密、高速数控改变大型、高精度数控机床大部分满足国民经济发展,特别是满足国家重点工业领域发展的需要。

在国家的推动和市场需求拉动下,数控机床产业实现跨越式发展。

数控机床产量逐年以两2000年的1.4万台增加到2008年的12.2万台,提前完成“十一五”规划年产万台的目标;数控机床国内市场占有率也从21%提高到40%以上,代表数控技术先进水年“十五”期间,是我国数控机床提高产业化水平时期。

机床工具行业累计完成157.1万台机床,其中数控机床19.1万台,累计完成销售收入4382累计出口83.1亿美元,其中金切机床23.4亿美元、数控机床4.98亿美元。

2005年我45.7万台,其中金切数控机床5.96万台,分别是2000年的2.55倍和倍。

2005年产品销售收入1212.46亿元,是2001年销售收入578.74亿元的2.1倍。

200529.95亿美元,其中数控机床2.31亿美元。