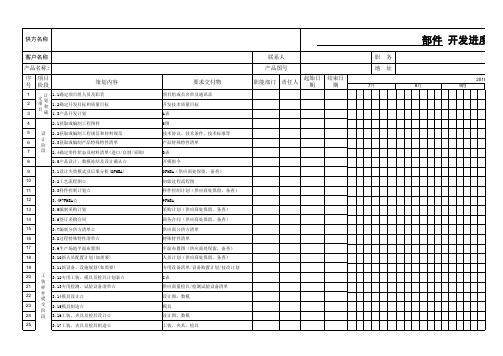

零部件开发计划及进度监控表

汽车部件新产品开发流程

Flow Chart

17

岗位职责:

八、采购: 1、材料起源取得调查; 2、主导外包规划 3、供给商管理; 4、主导工程监察; 5、试做时物料准备;

Flow Chart

18

过程开发阶段

项目\开发需要完毕旳工作:

1、零部件数据公布;

10、设变管控;

2、模具、工装需求;

11、样件试做告知单

3、外购件清单;

Flow Chart

39

量产及初流管理阶段

工装\模具需要完毕旳工作: 1、工装终验收; 2、模具终验收;

Flow Chart

40

量产及初流管理阶段

生物管需要完毕工作: 1、初流问题关闭;

Flow Chart

41

量产及初流管理阶段

营业需要完毕旳工作: 1、有关费用回收; 2、产品售价确认;

3、客户设变接受;

Flow Chart

15

岗位职责:

六、生物管: 1、生产物料旳准备; 2、样件生产计划安排; 3、主导包裝规划、包装验证、客户同意; 4、客户订单接受、交付;

Flow Chart

16

岗位职责:

七、工装/模具: 1、参加工装/模具方案旳评估; 2、工装移转后,工装试制、调试; 3、模具移转后,模具试制 4、工装/模具终验收;

Flow Chart

28

过程确认阶段

品质需要完毕旳工作:

1、供给商整改完毕; 10、PPAP提交及同意

2、控制计划更新;

11、测量系统分析

3、来料检验指导书更新; 12、试生产问题点关闭

4、制程检验指导书更新; 13、供给商PPAP提交及同意 5、出货检验指导书更新;

6、产品全尺寸检验;

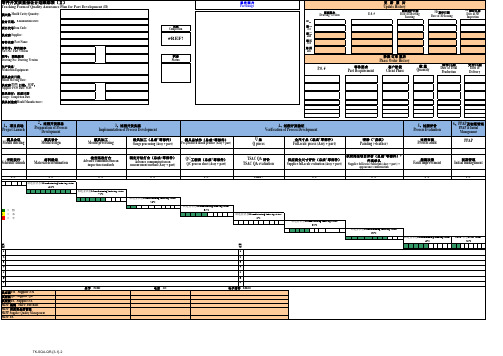

零件开发质量保证计划跟踪表

零件照片 Part Image

图纸版本 Drawing Version Int。 第一 1st 第二 2nd 第三 3rd 第四 4th E.0. #

更 新 履 历 Update History

图纸发行日期 Date of Drawing Issuring 3D 发行日期 Date of 3D Issuing 3D 检讨日期 Date of 3D Inspection

零件开发质量保证计划跟踪表(Ⅱ)

Tracking Form of Quality Assurance Plan for Part Development (II)

模穴数 Mould Cavity Quantity: 检讨日期:Examination Date: 项目代号Item Code: 供应商 Supplier: 零件名称 Part Name: 零件号:零件版本

Supplier full-scale evaluation (Assy + part)

供应商全项目评价(总成+零部件)+ 外观承认

Supplier full-item evaluation (Assy + part) + appearance confirmation

指摘改善 Fault improvement

#REF!

状态 Status

ห้องสมุดไป่ตู้

图号: 图纸版本

Drawing No.: Drawing Version

阶段 订单 履历 Phase Order History P.0. # 零件要求 Part Requirement 客户阶段 Client Phase 数量 Quantity 试作日期

XX项目质量开发计划

XX商品项目质量开发计划说明:1、质量工程部在新品质量认证室接收到商品项目开发任务书时,根据商品项目进度,制定各样机阶段的质量开发总体计划。

2、根据质量开发计划进度,制定相应环节的子计划。

3、子计划报告:新品专用件进货检验整改计划、生产件批准计划、供应商产品与过程确认计划、整机产品与过程确认计划、样机装试机问题整改计划、实验故障整改计划、小批投放售后问题整改计划。

产品开发月度绩效考评指标监控表序号指标指标定义/公式(后项÷前项)6月7月8月9月10月11月12月1 月度项目工作计划完成率工作要求总数完成工作数2 新品各阶段质量符合性评价完成率要求时间完成时间3 A、B节点冻结按时完成率要求时间完成时间4 C节点冻结按时完成率要求时间完成时间5 制造控制故障闭环评价(按时间节点要求提交新品项目各阶段设计责任故障闭环确认报告数)故障闭环确认报告数完成确认数6 样机冻结遗留问题闭环率(按节点要求提交样机冻结遗留问题闭环确认报告)样机冻结遗留问题总数样机冻结遗留问题闭环数7 新品试制件不合格项处置闭环率(只考核C样机阶段)总不合格项数不合格项处置闭环数8 零部件生产件批准按计划完成情况评价要求批准零部件总数通过批准数一、新品项目与计划的确定阶段序号工作内容交付物责任单位责任领导责任人配合单位完成时间完成情况1 组织新产品的供应商选择和开发工作,由工程研究院提供技术支持,由质量工程部进行供应商零部件质量水平评价。

供应商审批清单采购部工程研究院质量部工程二、A样机阶段序号工作内容交付物责任单位责任领导责任人配合单位完成时间完成情况1 组织供应商过程开发工作供应商开发主计划供应商APQP状态报告质量工程部2 跟踪落实工程研究院下达的属供应商自行验证的质量开发试验项目计划的完成供应商专项试验报告质量工程部工程研究院3 组织专用零部件进货检验不合格项的分析改进、分类并裁定责任,责任部门负责落实整改闭环。

APQP计划

007 制定PFMEA PFMEA

NPI/PDE

008-1

更新样件控制 计划

电池:控制计划 电芯:SPC控制计划

AQE/电芯产品工 程师

008-2 过程详细设计

过程流程图 工序规格牌

008-3 009

制定场地布置 平面图 新增设备/工装 夹治具检具优 化

场地布置平面图 设备/工装夹治具检具

NPI/PDE

电气原理图

001-4

优化电气详细 设计

电气BOM

电气2D

电气工程师 Electrical engineer

电气件测试大纲

线束3D图纸

线束2D图纸

001-5

优化线束详细 设计

电气工程师 Electrical engineer

001-5

优化线束详细 设计

线束BOM 连接器接插位置说明

线束测试大纲

接线原理图

022-2 产品法规认证 认证测试结果

022-3

转试产风险评 估

转试产风险评估报告

电芯产品工程师

测试工程师

SE/电芯产品工程 师

项目经理

SE/电芯产品工程 师

项目经理/SQE 电芯产品工程师/ 电池测试工程师 NPI/PDE

022-4 物流方式评审 物流规划方案

物流规划专员

022-5 022-6

量产供应商确 认

项目名称: 项目团队成员:

产品开发计划:

版本/时间:

产品质量先期策划跟踪表

跟进人:

阶段 Phase

编号No

活动名称 Action name

输出Output

责任人部门

责任人

001 提出客户需求 客户机会点

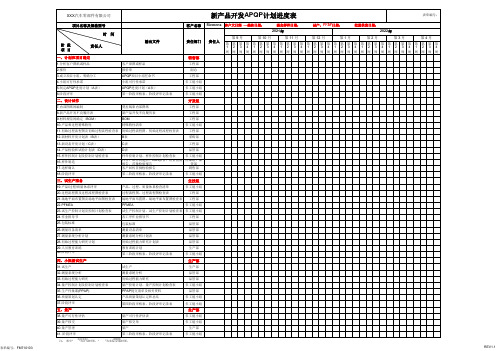

新产品开发APQP计划进度表

PFMEA

多工能小组

试生产控制计划、试生产控制计划检查表 多工能小组

各工序作业指导书

工程部

包装标准

品管部

测量设备清单

品管部

测量系统分析计划表

品管部

初始过程能力研究计划表

品管部

教育训练计划

生产部

第三阶段审核表、阶段评审记录表

多工能小组

生产部

试生产

生产部

测量系统分析

品管部

初始过程能力研究

品管部

量产控制计划、量产控制计划检查表

工程部

报价单

副总

APQP项目小组任命书

工程部

小组可行性承诺

多工能小组

APQP进度计划(A表)

多工能小组

第一阶段审核表、阶段评审记录表

多工能小组

开发组

莫拉线束内部图纸

工程部

新产品开发不良履历表

工程部

BOM

工程部

特殊特性清单

多工能小组

初始过程流程图、初始过程流程检查表

工程部

B表

采购部

C表

工程部

D表

品管部

表单编号:FM710103

XXX汽车零部件有限公司

新产品开发APQP计划进度表

表单编号:

项目名称及规格型号 时间

阶段 项目

责任人

一、计划和项目确定 1.分析客户图纸或样品 2.报价 3.成立项目小组,明确分工 4.小组可行性承诺 5.制定APQP进度计划(A表) 6.阶段评审 二、设计试作 7.内部图纸的编制 8.新产品开发不良履历表 9.材料规范的确定(BOM) 10.产品和过程特殊特性 11.初始过程流程图及初始过程流程检查表 12.新材料开发计划表(B表) 13.新设备开发计划(C表) 14.产品检验和试验计划表(D表) 15.样件控制计划及控制计划检查表 16.样件制造 17.送样确认 18.阶段评审 三、试生产准备 19.产品/过程/质量体系评审 20.过程流程图及过程流程图检查表 21.场地平面布置图及场地平面图检查表 22.PFMEA 23.试生产控制计划及控制计划检查表 24.作业指导书 25.包装标准 26.测量设备清单 27.测量系统分析计划 28.初始过程能力研究计划 29.人员教育训练 30.阶段评审

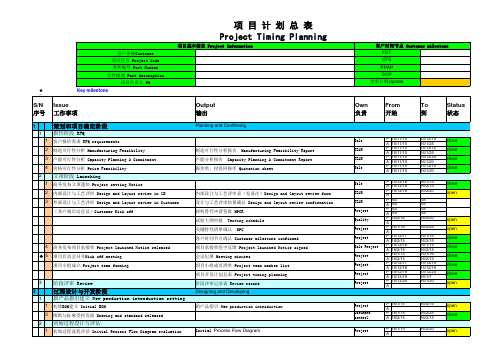

汽车零部件项目开发时间管理计划表

15/12/15 16/1/25 15/12/10 16/1/25 15/12/20 16/1/20 15/12/15 16/1/20

16/1/15 16/2/15 16/2/20

N/A N/A N/A N/A

16/5/20

16/2/25

16/1/15 16/2/15 16/1/15 16/2/15 16/1/16 16/2/15 15/12/19 15/12/19 15/12/20 16/1/7 16/1/20

首件检验记录表 Inspecting record sheet of first sample 模具工装问题点记录表 供应商检验报告 Inspection report

尺寸报告(偏差申请,if req.)Dimension report

客户时间节点 Customer milestone FOT OTS PPAP SOP

原材料,

配件采购

与委外计

划

Planning

of raw

material

3

,

standard

part

purchasi

ng and

outsourc

ing

1 设计提供开料尺寸 Blanking dimension ◆ 2 材料(/配件)购买申请 material Purchase requisition

Initial P/FMEA Initial Control Plan

4 商务发布项目承接单 Project launched Notice released ◆ 5 项目启动会召开Kick off meeting

项目小组成立 Project team forming

3 2

1 1

阶段评审 Review

研发产品进度管理表

研发产品进度管理表

1. 项目基本信息,包括项目名称、负责人、团队成员等基本信息。

2. 项目里程碑和阶段,将整个项目划分为不同的阶段和里程碑,以便于跟踪和管理。

3. 时间节点和计划日期,记录每个阶段和里程碑的计划开始日

期和完成日期,以及实际开始日期和完成日期。

4. 任务分配和责任人,列出每个阶段或里程碑下具体的任务,

并指定责任人。

5. 任务状态和进度,记录每个任务的完成情况,包括进度、延迟、风险等情况。

6. 问题和风险管理,记录项目执行过程中出现的问题和风险,

并采取相应的解决措施。

7. 资源和预算管理,跟踪项目所需资源的使用情况和预算执行

情况。

8. 沟通和协作,记录团队成员之间的沟通和协作情况,以及与

相关利益相关方的沟通情况。

9. 变更管理,记录项目执行过程中的变更情况,包括变更内容、原因、影响等。

研发产品进度管理表的建立和使用可以帮助团队更好地把控项

目进度,及时发现和解决问题,保证项目的顺利进行。

同时,也可

以为项目的后期总结和经验积累提供重要数据支持。

iatf16949奇瑞apqp手册

编号:QCX03.002奇瑞APQP 手册版本号:C/0页次:第1 页共51 页实施日期:2016.7.29奇瑞APQP 手册编制/日期:编制负责人:审核/日期:批准/日期:修订页编制/修订原因说明:①公司组织机构变更,更新各部门职责;②打破以往对供应商 APQP 输入、输出内容理解的局限性;对标合资并结合奇瑞实际进行了修订、梳理出适合奇瑞供应商APQP 管理的18 项质量活动;③从监控“节点通过率”转变为监控“完成率并识别风险”,落实“投产预警”持续管理;打破APQP 台阶式管理模式,强调供应商质量工作深入开展的连续性。

原章节号现章节号修订内容说明备注参与编制部门/人采购质量部/刘辉、崔雅心、何煌、许华芳、管仲丽、陈龙编制/修订部门/人采购质量部/刘顶成、岳峰、刘冬平参加评审C/0部门/人修订记录:版本号提出部门/人修订人审核人批准人实施日期备注A/0采购公司B/0质量保证部B/1质量保证部C/0采购质量部目录APQP 手册编制说明 (4)奇瑞与供应商APQP 监控职责 (5)供应商定点前的任务描述 (6)APQP 阶段评审 (7)APQP-18 项任务描述 (9)任务1:项目进度表/问题清单 (9)任务2:设计评审 (11)任务2:制造可行性 (13)任务3:工厂布置图&过程流程图 (14)任务4:DFMEA (15)任务5:检具/工装/设备审查 (17)任务6:试验大纲/DVP&R (20)任务7:PFMEA&防错 (22)任务8:控制计划 (24)任务9:样件质量控制 (26)任务10:设计外观质量 (28)任务11:过程验证 (31)任务12:早期生产遏制 (32)任务13:二级供应商 (34)任务14:PVS 成熟度确认 (35)任务15:2TP (37)任务16:PPAP (39)任务17:经验教训 (41)任务18:VDA6.3 质量体系要求 (43)附件一:项目采购质量管理手册 (45)1、采购质量项目节点状态报告 (45)2、质量唯一性清单 (45)3、风险逐层升级机制 (45)4、投产预警 (46)附件二:术语和定义 (48)APQP 手册编制说明此APQP 手册是奇瑞汽车供应商管理团队集体努力的结晶,致力于建立奇瑞汽车共同的APQP 过程。

VDA6.3:2016红皮书中文版检查表部分(P2-P7)

- 质量、交付数量、供货及时率方面的绩效目标,例如:在零缺陷战略的框架下来降低ppm- 包含升级机制在内的质量协议- 避免超额运费- 降低报废率- 减少产品积压VDA 6.3过程审核-2016版红皮书P部分P2.1 P2.2 P2.3 P2.4 P2.5 P2.6 P2.7 P3.1 P3.2 P3.3 P3.4 P3.5 P4.1 P4.2 P4.3 P4.4 P4.5 P4.6 P4.7 P4.8 P5.1 P5.2 P5.3 P5.4 P5.5 P5.6 P5.7 P6.1.1 P6.1.2 P6.1.3 P6.1.4 P6.1.5 P6.2.1 P6.2.2 P6.2.3 P6.2.4 P6.2.5 P6.3.1 P6.3.2 P6.3.3 P6.4.1 P6.4.2 P6.4.3 P6.4.4 P6.4.5 P6.5.1 P6.5.2 P6.5.3 P6.5.4 P6.6.1 P6.6.2 P6.6.3 P6.6.4 P7.1 P7.2 P7.3 P7.4 P7.5参照文献矩阵VDA1 文件化和存档X X X X X X X X XVDA2 PPA 产品和生产过程批准X X X X X X X X X X X XVDA3.2/3.3 (Part1) 确保汽车制造商和供应商的的可靠性X XVDA4 过程质量保证X X X X X X X X X X X X X X X X X X X XVDA5 测量过程能力X X XVDA6.X 质量审核基础X X X X X XVDA7 质量数据交换QDXVDA16 汽车内部与外部的外部装配和功能件的装饰表面X X X X X X X XVDA19.X 技术清洁度X X X X X X XVDA MLA 新零件成熟度保障X X X X X X X X X X X X X X X X X X X X X X XVDA 处理顾客投诉的标准流程X X X X X X X X X XVDA 现场失效分析X X X X X X XVDA 建立顾客特殊要求的质量管理体系VDA RPP 稳健生产过程X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X XVDA 特殊特性X X X X XVDA 供应链风险最小化X X X XVDA 汽车行业软件过程改进和能力确定SPICE X X X X X X XAIAG APQP X X X X X X X X X X X X X X X X XAIAG / VDA FMEA X X X X X X X X X X X X X X X X X X XAIAG PPAP X X X X X X X X X X XAIAG MSA X XAIAG SPC X。

汽车后视镜 设计指南

表1 (续)

-, .

是否输出 否

延 曰

延 曰

是 是

定 曰

否 否 否 否 否 否 否 否 否 否 否 否 否 否 否

定 曰

定 曰

否

定 曰

延 曰

定 曰

定 曰

定 曰

是

定 曰

是 否

定 口

是

定 口

是

延 口

未输出原因

I

整车试制

I

新开发产品

新开发产品

整车试制

I

整车试制

I

整车试制

整车试制

I

新开发产品

整车试制

整车试制

3

概

述 �

4 后 视镜

�

设

计�

开�

� 发

. 主

�

� . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

要 过 禾 口王 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

III

汽车后视镜 设计指南

1 范围

本标准给出了汽车后视镜的概述、 设计开发主要过程和设计指南。 本标准适用于本公司M类及N类汽车的后视镜。

2 规范性引用文件

下列文件对千本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用千本文 件。 凡是不注日期的引用文件, 其最新版本(包括所有的修改单)适用于本文件。

输出文件名称 新产品开发通知书 供应商质凰问题管理表 供应商监控平台 产品开发技术协议 零部件开发计划及进度监控表 二次开发件一次开发完成确认表 供货通知 旧状态件消耗申请 库存信息反馈表 试装计划 试装报告 试装采购单 切换通知 内后视镜车间切换信息反馈表 缺少文件试装申请 试验记录单 丢失记录单说明 试装标识 开发备忘录 试制零部件采购清单 切换申请 **汽车技术研究院试制进货采购单初 始过程流程图 供应商 DFMEA 零部件构成及来源表 产品试验规划进度控制表 样件控制计划 零件试验检验报告 供应商全尺寸检验报告 零部件点检表 试制用产品质量鉴定单 质量问题反馈单 产品需求状态确认单 问题整改及封闭汇总表 确认 S 版图纸/数模 图纸文件检查表 关联状态件清单 二次开发件二次开发完成确认表

零部件开发计划及进度监控表

88

7002109XKN07ATY

89

7002109XKN07AGG

90

7002109XKN07AZ92

91

7002109XKN07AET

3XDQL 3XDQM 3XDQN 3XDQP 3XDNL 3XDNM 3XDNN 3XDNP 3XDNQ 3XDNR 3XDNS 3XDNT 3XDNU 3XDNV 3XDNW 3XDNX 3XDNY 3XDN7 3XDN8 3XDN9 3XDNA 3XDNB 3XDNC 3XDND 3XDNE 3XDNF 3XDNG 3XDNH 3XDNJ 3XDNK 3XF7V 3XF7W 3XF7X 3XF7Y 3XF83 3XF84 3XF85 3XF86 3XF87 3XF88 3XF89 3XF8A 3XF8B

织物 PVC、全黑 PVC、全黑红 PVC、全黑绿 PVC、黑红 PVC、棕灰 PVC、灰米 打孔+PVC、全黑 打孔+PVC、全黑红 打孔+PVC、全黑绿 打孔+PVC、黑红 打孔+PVC、棕灰 打孔+PVC、灰米

织物 仿皮、全黑 仿皮、全黑红 仿皮、全黑绿 仿皮、黑红 仿皮、棕灰 仿皮、灰米 仿皮、通风、全黑 仿皮、通风、全黑

序号

车型

零部件代号

1

6802100XKN07A8P

2

6802101XKN07A8P

3

6802101XKN07ATV

4

6802101XKN07ATY

5

6802101XKN07AGG

6

6802101XKN07AZ92

7

6802101XKN07AET

8

6802102XKN07A8P

9

6802102XKN07ATV

汽车零部件件行业 项目开发质量规划模板(新品开发)

质量工程师

• 负责开发阶段过程质量控制及解决开发过程中质量问题

• 负责完成新项目的供应商材料认可

• 负责检具方案的确定,制造进度跟踪、验收

• 负责制定CUBING计划,跟踪,分析;及与项目小组解决CUBING问题

• 跟踪客户AUDIT结果,制定降分计划,分析解决质量问题

• 负责编制实验计划,并跟踪实验,对于失败实验机理分析,给出整改措施

900 800 700 600 500 400 300 200 100

0 1 4 7 10 13 16 19 22 25 28 31 34 37 40 43 46 49 52

XXXXXXXX

项目日产量

项目日产量 (+15%) 福耀日产量

12

A.采购过程

A.3.2 生产能力规划—设备总体规划

序号 产品名称

F 过程保障

F.1 潜在失效模式分析 F.2 关键特性控制方案

G 变更管理

G.1 定义了产品过程和变更管理 G.2 零件履历管理范例

H 风险管理

H.1 可追溯性管理及零部件标识 H.2 CCC产品型式试验计划 I 仓储方案规划 G 散件以及成品包装方案

7

A.采购过程

A.1 产品制造经验

评价

5

质量规划目录

A 采购过程

A.1 产品经验 A.2 报价情况 A.3 项目产能规划

A.3.1 项目产量及配置 A.3.2 生产能力规划

B 分供方管理

B.1 重点分供方识别 B.2 分供方清单 B.3 分供方管理情况

B.3.1 供应商质量状态监控 B.3.2 供应商质量审核 B3.3 二级供方产品认可

XXXXXXX X X X X X X X X

8

xx零部件-设计开发控制程序

设计BOM:结构组件+电子组件+包装组件构成的所有零件清单。

制造BOM:设计BOM+制造辅料构成的所有零件清单。

3.7防错:一种在产品设计和开发阶段和制造过程中防止制造不合格产品的方法。

3.8质量功能展开(QFD):质量功能展开(Quality Function Deployment;QFD),是一个能够将顾客的心声转为商品设计,以制造出能够符合顾客需求的产品,并且能在转换的过程中透过企业内部的营销行销,商品开发、品质设计及生产制造的相关部门的整合与协调,以提升跨部门间相互沟通与共享咨询的绩效。

3.9项目经理:研发部对具体开发项目实行项目经理负责制,负责开发项目的组织、协调、监督等。

3.10IQC(Input Quality Control):来料品质检验。

3.11DR(design review)设计评审,DR1策划阶段;DR2图纸阶段;DR3样机阶段;DR4试生产阶段3.12量产之前的所有设计变更,研发中心以《技术通知单》(XX-00-11)形式通知相关部门。

4、职责和权限:4.1销售部:1)营销调研。

2)起到与客户有关联业务的窗口作用。

4.2研发部:1)技术可行性分析、成本核算。

2)制定年度新产品开发计划。

3)开发项目可行性评审。

4)与客户签订技术协议。

5)组织成立CFT小组。

6)改型品和新产品的确定。

7)质量功能展开(QFD)。

8)确定设计方案报告书、制定新产品设计进度计划表。

9)设定设计品质目标、关键器件清单、初始流程图、外观仕样图。

10)制定初始物料清单、初始特殊特性清单、产品安全与法律法规评估。

11)产品策划阶段评审DR1制定总成图、技术指标。

12)系统DFMEA、防错设计。

13)制定结构总图、原理图。

14)结构FMEA、线路FMEA。

15)制定零件图、线路图。

16)制定物料清单17)样品确认。

18)工程、物料规范制定。

19)包装、说明书、特殊特性的制定。

20)组织CFT小组成员进行图纸设计评审(DR2)评审。

如何制作精工零部件加工生产计划与控制表格

如何制作精工零部件加工生产计划与控制表格篇一:生产计划与控制程序.文件编号:WDSP-0008文件名称:生产计划与控制程序文件版本:第A0版变更通知:N/A 变更标记:N/A 首发日期:XX-12-29 作成:审核:批准:生产计划与控制程序1 目的对影响产品质量的生产制造过程进行合理计划,有效利用资源与过程监控,确保产品根据客户合同或订单在合适的环境及安全状态下按质按量按期完成,满足顾客的需求和期望。

2 范围适用于所有本公司的半成品、成品的产品实现过程的生产计划、过程监控、检验,包装及与之相关的物流,应急措施等管理。

3 术语BOM: Bill Of Material 物料清单PO: Purchase Order 采购订单PMC: Production Management Controller 生产计划员4 职权职责生产部生产部对生产设备、人员及在现有工艺、设计要求条件下的生产计划、交付与进出货的及时性、质量、包装防护、工夹模设备保养维修、现场环境、作业员岗位技能培训等负责。

A.由生产部主管负责整个部门的规划,培训及正常运作和管理,部门间的协调等;B.生产部负责安全的直接监督、工艺流程控制以及生产设备等资源的日常管理和合理利用,生产人员的培训和考核;组织操作者按作业指导书、生产计划、工程流程等进行产品组装、调试,并对装配工序和产成品进行自检、互检和对实现产品符合性所需的工作环境进行维护,6S管理;要求作业员对各种物料及用具在各生产及物流环节都要进行状态标识。

生管A.生管负责生产计划和物料计划的制定,生产进度的监控,生产过程中物料的出入库管理及其控制,各种设计、制造、物料、品质等问题的联络及解决,必要时召开生产协调会议;B.仓库负责采购物品的入库及状态标识和成品出货,负责盘点及物品的保存.参考《仓库管理制度》文件。

工程课工程课负责产品设计开发策划、设计开发及其标准化,向生管、品质、生产、业务、等部门提供相关的支持信息如工艺文件(加工、检验、装配等标准文件)、图纸规范、包装规范,测试检验、控制计划、技术标准等技术文件,并对采购、生产、检验、试验等过程中有关设计问题及图纸方面的处理,技术指导及培训;新产品开发设计及旧产品改善设计,并对设计开发过程中样件试做、试生产及其确认等,供方的设计开发/PPAP(如样件的承认)要求,组织设计开发小组进行全程跟踪和支持。

PPAP和APQP各阶段输出清单(附全套表单下载)

PPAP和APQP各阶段输出清单(附全套表单下载)做零部件的朋友都很清楚,需要给顾客提交⼀个叫PPAP的东西,我们做STA/SQE的朋友也都很熟悉,需要给每个零部件签署PSW这么⼀个玩意⼉,天啦,⼀般的⾏外⼈看的是⼀头雾⽔,好懵啊。

其实⼤家有所不知,PPAP可以称得上是零件的宝典,它包含了许多零件的秘密,你没有说明书,你就打不开这些秘密哦,今天闪亮君就给⼤家详解⼀下打开PPAP这个宝典的密钥。

⼀.PPAP的前世今⽣PPAP(Production Part Approval Process)中⽂全称为⽣产件批准程序,是IATF 16949的五⼤⼯具之⼀,AIAG的《PPAP⽣产件批准程序⼿册》是做⽣产件批准的国际通⽤指导⽂件,⽬前最新版为第四版,我们通常所说的PPAP我们通常认为有⼴义和狭义之分,⼴义的PPAP是指在新品开发,⽣产条件变更等完成之前进⾏重要APQP要素的审核并运⾏,简称PPAP运⾏审核;⽽狭义的PPAP就是我们最熟悉的PPAP⽂件包的提交了。

PSW (Part Submission Warrant)中⽂全称为零部件提交保证书,PSW是PPAP⽂件包的提交⽂件之⼀,同时也是APQP最终收尾,盖棺定论的重要⽂件,是供应商向顾客证明已经具备了能够向顾客提供持续满⾜顾客要求产品能⼒(哇喔,真的好拗⼝)的担保书,国际惯例认为PSW的签署完毕表明了顾客认可零部件可以批量供货。

⼆、 PPAP基本概念1. PPAP⽬的(1)⽤来确定供应商是否已经正确理解了顾客⼯程设计记录和规范的所有要求;(2)在执⾏所要求的⽣产节拍条件下的实际⽣产过程中,具有持续满⾜这些要求的能⼒。

2. PPAP应⽤对象适⽤于散装材料、⽣产材料、⽣产件或服务件组织的内部和外部现场。

对于散装材料,不要求PPAP,除⾮经授权的顾客代表规定。

3. PPAP适⽤范围关于什么情形下需提交PPAP恐怕是我们很多合作伙伴⾮常迷糊的事情,那闪亮君就和⼤家⼀起重温⼀下适⽤范围,加深印象吧。

汽车零部件研发流程及APQP表单输出

汽车零部件研发流程APQP表单输出随着社会的发展,汽车行业在不断的壮大,人们对汽车性能要求以及零部件的要求也越来越高。

一个汽车零部件的研发需要经过漫长而严格的过程,需要项目团队的共同参与,执行每个岗位的工作职责,APQP主要应用在各个汽车行业的主机厂、零部件厂商在研发新项目时所遵循的汽车类的项目管理框架。

主要涉及的质量标准IATF16949,是汽车类企业需要进行认证的体系。

汽车零件部件研发流程可总结成6个阶段,分别为RFQ阶段GATE0 (项目企划一V1),项目策划及确立阶段GATE1(项目输入一丫2),产品设计和开发阶段GATE2 (产品设计与开发一V3),过程设计与开发GATE3 (过程设计与开发—V4),产品及过程确认阶段GATE4(产品和过程确认一V5),量产阶段及项目总结6人丁£5(项目输出一V6)。

以下是针对研发流程的每个阶段过程输出进行详细讲解。

RFQ阶段GATE0 (项目企划一VI)该阶段也属于前期阶段,主要是收集市场需要信息,项目组针对主机厂整车提供的开发需求,确定客户产品开发需求,详细了解整车开发的品质及周期要求,并且在此基础上评估自身设计开发能力、品质能力、生产能力、风险评估及效益评估,这就需要公司全体技术成员参与评估是否立项。

同步针对现有的生产工艺、技术能力等进行项目可行性评估。

产品需求包括:产品物理功能特性、产品运用范围和环境、产品寿命、可用性、可靠性、法律法规要求。

可行分析包括:市场调研(同行业质量的可靠性,资料的收集跟分析)、政策分析、技术分析、专利分析、SWOT分析、产品定义建议、资源需求分析、成本效益分析、项目进度分析。

关键输出物:《客户项目信息表》、《客户技术资料》、《客户样件》、《客户需求表》、《成本策划分析表》、《项目可行性分析报告》项目策划及确立阶段GATE1(项目输入一丫2 )根据客户的整车开发需求,如产品物理和功能特性、产品应用范围和环境、产品寿命、可靠性、可用性、产品法规要求、试验要求、性能要求等制定产品开发计划表、新产品的需求定义表来明确产品在设计开发过程的输入整车或系统及参数需求。

零部件开发进度计划表(A表)

19

3.11新设备、设施规划(如需要)

20 工 3.12专用工装、模具及检具计划表☆ 装

21 样 3.13专用检测、试验设备清单☆

22

件 提

3.14模具设计☆

23 交 3.15模具制造☆ 阶

24 段 3.16工装、夹具及检具设计☆

25

3.17工装、夹具及检具制造☆

要求交付物

项目组成员名单及通讯录 开发技术质量目标 A表 S图 技术协议、技术条件、技术标准等 产品特殊特性清单 B表 开模指令 DFMEA(供应商处保留,备查) 初始过程流程图 样件控制计划(供应商处保留,备查) PFMEA 采购计划(供应商处保留,备查) 商务合同(供应商处保留,备查) 供应商分供方清单 特殊特性清单 平面布置图(供应商处保留,备查) 人员计划(供应商处保留,备查) 专用设备清单/设备购置计划/技改计划 C表 供应商量检具/检测试验设备清单 设计图、数模 模具 设计图、数模 工装、夹具、检具

供方名称

客户名称

产品名称:

序 项目 号 阶段

策划内容

1 2 3

定 项 目

计 划 和 确

1.1确定项目组人员及职责 1.2确定开发目标和质量目标 1.3产品开发计划

4

2.1获取或编制工程图样

5 设 2.2获取或编制工程规范和材料规范

6

计 阶

2.3获取或编制产品特殊特性清单

7

段 2.4确定零件状态及材料清单(进口/自制/采购)

联系人

产品图号

职能部门

责任人

起始日 期

结束日 期

职务 地址

7月

部件 开发进度计划

2018年

8月

9月

件 提 交 阶

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

★

★

设计 评审 对供应商提交的工装制作计划(按主机厂方提供

的格式)进行确认并会签

《工装制作计划》

★

对供应商的产品工艺设计、工装图纸进行确认并 《会签记录》、《项目接口人委托 会签,确认供应商项目接口人 书》 主机厂公司与供应商根据产品技术标准要求共同 确定样件认证、全尺寸测量等检验方法(按主机 《检查基准书》 厂方提供的格式) 样件制造、提交并实验检验 相关实验/检验报告

相关实验/检验报告 ★ ★

★

★

对工装样件进行实验检验确认,同时将其装配于 《试制产品质量鉴定单》 系统和/或车辆以验证设计和装配 对反馈问题进行整改并确认 《 质量问题反馈单》

主机厂公司与供应商根据产品技术标准要求共同 确定样件认证、全尺寸测量等检验方法(按主机 《进货检验控制计划》 厂方提供的格式)

★ ★ ★ ★

★ ★ ★

计 划 确 认

设计人员会签/日期 设计主管审核/日期

项目总监批准/日期

备注:1、此表由供方APQP项目经理与客户设计人员协商确认后执行;2、此表用于监控供方自立项至SOP阶段的供方开发进 程与整车进程的协调性;4、双方对计划节点时间的任何修改都应及时更改双方的A表。5、计划进度管理根据任务节点要求 按周或按日管理,6、带*为在开发过程中根据PPAP提交等级等实际情况,供应商与主机厂确定是否需要将具体输出文件主 机厂确认

OTS

整车开发计划 整车开发计划 整车开发计划 整车开发计划

2012年12月21日

2013年03月09日 2012年10月13日 2012年12月10日

GW 制造 计划

PPAP 小批量试生产 SOP 正常生产

对供应商的设计文件资料进行补充并确认 ,并 与供应商达成对质量目标、成本、开发周期初步 《产品定义书》 共识。 在供应商的开发计划、质量、价格都满足主机厂 公司要求的情况下,与供应商签订《开发技术协 《开发技术协议》、《开模指令》 前期 议》

★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★ ★

★

★ ★ ★ ★ ★ ★ ★ ★ ★

过程 *样件制造控制计划 设计

*生产控制计划 *能力研究

* PFMEA和RPN值降低计划

*试生产样件制造控制计划

* 设施、机器&设备准备

制造 计划

工装/模/夹具

量具/检具

★

★

*测量系统分析 外观批准 PPAP 与供应商签订《产品供货技术协议》

实际

13 年 01 月 13 年 02 月 13 年 03 月 13 年 04 月 13 年 05 月 13 年 06 月 13 年 07 月 13 年 08 月 13 年 09 月 13 年 10 月 13 年 11 月 13 年 12 月

工作内容

资料名称

12 有 已 审 已 主 供 其 年 必 提 核 审 机 方 他 06 要 出 中 核 厂 月 ★ ★ ★ ★

★

★

★

Hale Waihona Puke ★★手工 样件 对样件进行检验确认,同时将其装配于系统和/

或车辆以验证设计和装配 对反馈问题进行整改并确认

《试制产品质量鉴定单 》

★

《 质量问题反馈单》

★

主机厂公司与供应商根据产品技术标准要求共同 确定工装样件认证、全尺寸测量等检验方法(按 《检查基准书》 主机厂方提供的格式)

★

★

工装 样件制造、提交并实验检验 样件

★

★

小批 样件制造、提交并实验检验 相关实验/检验报告 量样 件 对工装样件进行实验检验确认,同时将其装配于 《试制产品质量鉴定单 》

系统和/或车辆以验证设计和装配 对反馈问题进行整改并确认 * 过程流程图 * 场地平面布置图 《 质量问题反馈单》 过程流程图 场地平面布置图 PFMEA 样件制造控制计划 试生产样件制造控制计划 生产控制计划 《过程能力分析报告》 《新设备、工装和设施清单》 《模具/夹具/量检具需求规划及制 作纳入进度控制表》 《检具规格承认书》 《检具制造检查表》 《模具/夹具/量检具需求规划及制 作纳入进度控制表》 测量系统分析报告 AAR报告 PPAP文件、零件提交保证书PSW

零部件开发计划及进度监控表

编号:

日期: 供货零件号():见附件一 零件名: 件 名 供方编制: 供方审核: 车型: 称: 见附件一

有关工程图纸、技术资料及质量策划资料 来

识别号:

供方批准:

计划及实际进程

源 主机厂公司审 核

项 目

计划

12 年 07 月 12 年 08 月 12 年 09 月 12 年 10 月 12 年 11 月 12 年 12 月

备 注

自立项至SOP阶段的供方开发进 计划进度管理根据任务节点要求 定是否需要将具体输出文件主