非金属材料的机械加工资料

机械工程材料手册

机械工程材料手册机械工程材料是机械制造中的重要组成部分,它直接影响着机械产品的性能、质量和寿命。

在机械工程中,选择合适的材料对于产品的设计和制造至关重要。

本手册将介绍常见的机械工程材料及其特性,帮助工程师和设计师更好地选择和应用材料,提高产品的性能和可靠性。

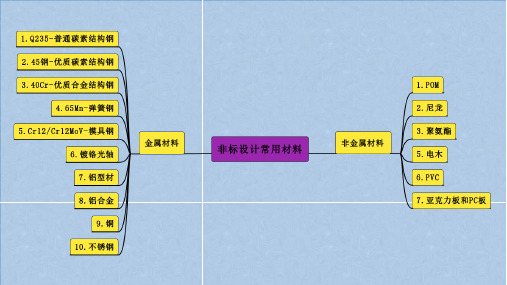

一、金属材料。

金属材料是机械制造中最常用的材料之一,它具有良好的强度、硬度和耐磨性。

常见的金属材料包括钢、铝、铜、铁等。

钢是一种铁碳合金,具有优异的机械性能,适用于制造各种零部件和结构件。

铝具有较低的密度和良好的导热性,适用于制造轻型结构件。

铜具有良好的导电性和导热性,适用于制造电气部件和散热器。

铁是一种常见的结构材料,具有良好的可焊性和加工性,适用于制造各种机械零部件。

二、非金属材料。

除了金属材料外,非金属材料在机械工程中也扮演着重要的角色。

常见的非金属材料包括塑料、陶瓷、复合材料等。

塑料具有良好的耐腐蚀性和绝缘性,适用于制造各种零部件和外壳。

陶瓷具有良好的耐高温性和硬度,适用于制造高温部件和摩擦件。

复合材料由两种或两种以上的材料组成,具有优异的综合性能,适用于制造高强度和轻质的零部件。

三、材料选择与应用。

在机械工程中,材料的选择与应用是至关重要的。

首先,需要根据产品的工作条件和要求选择合适的材料,如强度、硬度、耐磨性等。

其次,需要考虑材料的加工性能和成本,确保能够满足制造工艺和经济性的要求。

最后,需要对材料进行合理的设计和应用,确保产品具有良好的性能和可靠性。

综上所述,机械工程材料是机械制造中不可或缺的一部分,合理选择和应用材料对于产品的性能和质量至关重要。

本手册将帮助工程师和设计师更好地了解机械工程材料的特性和应用,提高产品的设计和制造水平,推动机械制造技术的发展。

结语。

通过对机械工程材料的介绍,我们可以更好地了解不同材料的特性和应用,为机械产品的设计和制造提供参考和指导。

希望本手册能够帮助工程师和设计师更好地选择和应用材料,提高产品的性能和可靠性,推动机械制造技术的发展。

机械加工材料

机械加工材料机械加工材料是指用于机械加工制造的各种金属材料和非金属材料。

在机械加工中,选择合适的材料对于产品的质量、成本和性能都有着重要的影响。

下面我们将介绍几种常见的机械加工材料及其特点。

首先,我们来介绍金属材料。

金属材料是机械加工中最常用的材料之一,它包括钢铁、铝、铜、镁、钛等。

钢铁是最常见的金属材料,具有良好的可塑性和韧性,适用于各种机械加工工艺。

铝具有较低的密度和良好的导热性,适用于制造轻型零部件。

铜具有良好的导电性和导热性,适用于制造电气零部件。

钛具有较高的强度和耐腐蚀性,适用于制造高强度零部件。

其次,我们来介绍非金属材料。

非金属材料包括塑料、橡胶、陶瓷、复合材料等。

塑料具有良好的绝缘性和耐腐蚀性,适用于制造绝缘零部件和耐腐蚀零部件。

橡胶具有良好的弹性和密封性,适用于制造密封圈和减震零部件。

陶瓷具有良好的耐高温性和耐磨性,适用于制造高温零部件和耐磨零部件。

复合材料具有良好的强度和刚性,适用于制造高强度和轻型零部件。

在选择机械加工材料时,需要考虑以下几个方面,首先是材料的力学性能,包括强度、韧性、硬度等。

其次是材料的加工性能,包括切削性能、焊接性能、表面处理性能等。

最后是材料的环境适应性,包括耐腐蚀性、耐高温性、耐磨性等。

在实际的机械加工中,还需要根据具体的产品要求来选择合适的材料。

例如,对于要求高强度和耐磨性的零部件,可以选择钢铁或者复合材料;对于要求轻型和耐腐蚀的零部件,可以选择铝或者塑料;对于要求高温和绝缘的零部件,可以选择陶瓷或者橡胶。

总之,机械加工材料的选择对于产品的质量和性能有着重要的影响。

在选择机械加工材料时,需要综合考虑材料的力学性能、加工性能和环境适应性,同时根据具体的产品要求来选择合适的材料。

希望本文对您有所帮助,谢谢阅读!。

机械制造基础知识概述

机械制造基础知识概述机械制造基础知识是指了解和掌握机械制造造领域中的基本概念、原理和技术要点。

了解机械制造基础知识可以帮助我们更好地理解和应用于机械设计和制造过程中的相关技术和方法。

本文将对机械制造基础知识进行概述,包括材料选取、机械元件、机械传动和机械加工几个方面。

一、材料选取在机械制造造过程中,材料是至关重要的因素之一。

材料的选取需要根据机械设计的要求和使用环境来确定。

常见的机械材料有金属材料和非金属材料两大类。

1. 金属材料:包括钢、铝、铜、铁等,在机械制造造中常用于制作机械元件和结构部件,具有强度高、导电性好、耐磨等特点。

2. 非金属材料:包括塑料、橡胶、陶瓷等,在机械制造造中常用于密封件、绝缘件等方面,具有重量轻、绝缘性好、耐腐蚀等特点。

二、机械元件机械元件是构成机械装置的基本部件,根据其功能可以分为传动元件、支撑元件和连接元件三类。

1. 传动元件:主要包括齿轮、皮带、链条等,用于传递动力和实现速度转换。

2. 支撑元件:主要包括轴承、滑动轴承等,用于支撑、限制和定位运动部件。

3. 连接元件:主要包括螺栓、联轴器等,用于连接机械元件并传递力和转矩。

三、机械传动机械传动是指通过机械元件将动力从一个地方传递到另一个地方的过程。

根据传动方式的不同,机械传动可以分为直接传动和间接传动两类。

1. 直接传动:直接将动力从一个部件传递到另一个部件,如通过轴传递动力。

2. 间接传动:通过机械元件进行传递,如通过齿轮传递动力。

四、机械加工机械加工是指利用机械设备对工件进行切削、锻造、焊接等加工过程。

常见的机械加工方法包括铣削、钻孔、车削、研磨等。

在机械加工中,需要注意加工精度、表面光洁度以及刀具的选择和维护等方面。

总结:机械制造基础知识是机械制造造领域中至关重要的一部分。

通过了解和掌握材料选取、机械元件、机械传动和机械加工等方面的知识,我们可以更好地应用于机械设计和制造的实践中。

在实际的机械制造造过程中,我们需要根据具体的要求选择合适的材料、设计合理的机械元件、选择合适的传动方式、并采用适当的机械加工方法来完成所需的产品。

非金属材料成形讲解课件

生产工艺的改进与创新

1 2

3D打印技术

利用3D打印技术实现个性化定制和复杂结构的 制造,提高生产效率和降低成本。

连续纤维增强热塑性复合材料

通过将连续纤维与热塑性树脂结合,实现快速固 化、轻量化、可回收等优点。

3

模压成形工艺

利用模具将非金属材料快速、准确地成形,适用 于大批量生产。

市场需求的动态变化

分类

无机非金属材料如陶瓷、玻璃、 水泥等,有机非金属材料如塑料 、橡胶、纤维等。

非金属材料成形的应用领域

航空航天

非金属材料在航空航天领域的 应用,如复合材制造领域的 应用,如塑料、橡胶等。

电子电器

非金属材料在电子电器领域的 应用,如绝缘材料、导热材料 等。

建筑行业

门窗材料

非金属材料如塑钢、铝合金等,用 于建筑门窗的制造和安装,具有隔 热、隔音、美观等优点。

医疗行业中的应用

医疗设备

非金属材料如医用级硅胶、聚乙烯等,用于制造医疗设备如呼吸机、输液器等,具有无毒、无害的优 点。

医疗器械

非金属材料如钛合金、聚醚醚酮等,用于制造医疗器械如手术器械、植入物等,具有优良的生物相容 性和耐腐蚀性。

非金属材料在建筑行业的应用 ,如玻璃、瓷砖、石膏板等。

非金属材料成形的基本原理

成形方法

01

非金属材料的成形方法包括注塑成形、挤出成形、压制成形等

。

材料性质

02

非金属材料的性质如可塑性、流动性、热稳定性等对成形过程

的影响。

成形工艺参数

03

非金属材料的成形工艺参数如温度、压力、时间等对成形质量

的影响。

非金属材料成形讲解课件

目录 Contents

非金属材料-GMT介绍资料

HANWHA GMT2011.03.17目录1. GMT原材料介绍1)GMT材料成分类型2)GMT原材料生产过程3)GMT材料特性及优点2. GMT产品生产加工工艺3. GMT产品应用介绍1)GMT 防撞梁2)GMT 行人保护3) GMT 底护板4) OEM 开发阶段业务内容4. 法规5. HANWHA GMT 试验能力•是把GLASS FIBER 以无纺布形式织完并与PP 混合而成的Semi-finished Sheet, 拥有不下于冷延铁板的拉伸强度和满足PLASTIC 轻量化的复合素材•G/F 含量: 20%,30%,40%,45%G lass M at-reinforced T hermoplasticsLightweight+Mechanical Properties1)GMT 材料成分类型流动性好* 底护板Random & Uni-Directional Fibers强度高* 防撞梁GLASS FIBERCOILS(ROVING)CUTTING UNITNEEDLING UNITMATGLASS FIBER UD BEAMRD(Random) Grade•UD(Uni-Directional) GradeGMT MAT 制造流程图2) GMT 原材料生产过程POLYMERADDITIVEEXTRUDER DOUBLE BELT PRESSCUTTINGDEVICEGLASSMATPPMATRIXGLASS MATGMT SHEET 制造流程图2) GMT 原材料生产过程试验项目试验方法单位RD40UD45厚度mm 3.8 3.8比重g/㎤ 1.18 1.26 GF 含有率%4045拉伸强度ASTM D638M㎩110MD : 250TD : 50拉伸模量M㎩6,180MD : 12,550 TD : 5,000拉伸率% 2.1MD : 2.2 TD : 1.7弯曲强度ASTM D790M㎩158MD : 270TD : 120弯曲模量M㎩5,530MD : 9,980 TD : 5,200HDT ASTM D648℃155160 3) GMT材料特性及优点11020304050R e l a t i v e p r o p e r t i e sComposite fiber critical length (mm)Critical Fiber Length玻纤长度对性能影响3) GMT材料特性及优点Stress当产生裂纹的时, GMT 比PA 6.6 和LFT有更大的强度抗裂纹生长能力3) GMT材料特性及优点GMT 30% G/F LFT 30% G/F PA 30% G/F低温冲击试验(-30℃)3) GMT材料特性及优点1. GMT原材料介绍3) GMT材料特性及优点GMT材料优点∙高机械性能和低密度∙设计自由∙循环时间短∙可回收∙抗化学和抗腐蚀能力强∙很好的振动性能∙优秀的抗裂纹生长能力∙低温冲击下无大面积破裂∙吸能效果显著1)GMT Sheet 准备2)Sheet 投入(OVEN) (由韩国韩华综化(株)供货)→3)GMT Sheet 加热4)Sheet 叠料→5)放入模具6)成型后→7)冷却(使用冷却机) 8)冲孔→9)打孔10)码放及保管→P/NAME WEIGHT MATERIAL BEAM 3.2 kg GMT STAY 1.3 kg STEELCAR WEIGHT 1220 kgFRT BEAM ASSY RR BEAM ASSYP/NAME WEIGHT MATERIALBEAM 2.1 kg GMTSTAY 1.3 kg STEELCARWEIGHT1220 kgRoll & Press Beam Steel Roll Beam Steel Roll BeamGMT BeamGOOD POOR 实车碰撞结果V MCar ModelGMDATLeganza Front/Rear, Nubira Rear (NB/SW)Magnus Front/Rear, Lacetti Front (NB/HB/SW)SGMExcelle Front/Rear (NB/HB/SW), Lova Front Cruze Rear, SGM 258 RearKIAOptima/Regal Rear Beam (NA/KR), Sportage (KM) Rear (NA)Cerato (LD) Rear (NA/KR) , Carnival (GQ) Front/Rear Carens(RS) Front / Rear , Opirus(GH) Rear Rio(B3) Front / Rear , New Carens(UN) Rear Lotze(MG) Rear , Pride(JB) RearForte (TD) Rear , Sportage R (SL) RearSoul (AM) Rear , K5 (TF) RearGMT 防撞梁客户列表V MCAR MODELHYUNDA ITibulon Front / Rear , Tuscani RearAvante Rear (NA/KR) , Avante XD Rear (NA/KR) EF Sonata/Grandeur XG FrontEF Sonata/XG/New XG Rear (NA/KR)New Grandeur XG Front , Lavita Rear Beam (EU )NF Sonata Rear (NA/KR) , TG Grandeur Rear (NA/KR) Tucson Rear Beam (NA) , Santafe(CM) Rear (NA)Verna(MC) Rear (NA) , Verakruz(EN) Rear (NA)Avante HD Raer, i 30 (FD) Rear Ix 35 (LD) Rear, YF Sonata Rear New Verna (RB) Rear Chairman Front/Rear New Chairman Front/RearGMT 防撞梁客户列表GMT 防撞梁GMT stiffenerAcceleration Bending Angle Displacement15.0 6.0V MCar ModelSGM Cruze Stiffener, Park Avenue StiffenerCheryTiggo StiffenerGMT 行人保护客户列表通过吸收隔音减少汽车外部噪音(Drive/Pass-By-Noise)通过减少外部冲击和污染保护车体及零部件通过空气动力学性能改善→ 提高燃油经济性[之前]-认定为此产品专属SUV/RV 车型(安全性)[现在]-通过空气动力性能改善来提高燃油经济性,有必要扩大使用到乘用车上(经济性)-满足顾客对汽车的舒适性和安静性的更高要求(减噪性)Under CoverUnder Body 3)GMT 底护板经济性安全性减噪性Under CoverUnder Body区分Under CoverUnder Body主要功能✓受到外部冲击时保护引擎及冷却系统✓减少噪音✓空气动力学性能✓Aerodynamics✓车体下部冲击及防止污染要求事项•高冲击强度(Impact Strength)•Toughness•极限区域(低温冲击强度)•吸收/车音性能及减少振动的特性•冲击强度超过标准水平•Toughness•极限区域(低温冲击强度)•吸收/隔音性能及减少振动的特性(+α)V MCar ModelSVW Santana 3000 Under Cover, Passat Under CoverSAIC IS12 Under Cover, IP21/22 Under CoverKIAFrontier Engine/Radiator Under Cover Rhino Engine Under Cover Cerato Under CoverSportage U/Body & Skid PlateMohave Under CoverGMT 底护板客户列表V MCAR MODELHYUNDA IGalloper Front, Center Under CoverTerracan Skid, Center Under Cover Avante XD Diesel Engine Under Cover Trajet XG Front Under Cover Click Under Cover (Auto, Diesel) Tucson Under Body & Skid Plate Santafe Under Cover Anante HD Under Cover Veracruz Under Cover Genesis Under BodyRexton Front Under CoverRodius FRT, CTR, RR Under Cover KYRON FRT,CTR,RR Under Cover ACTYON FRT,CTR,RR Under CoverGMT 底护板客户列表4)OEM 开发阶段业务内容总成固定Pilot产品计划产品设计以及开发工程准备以及确认配件支援以及品质确认量产配件初期危险度评价配件制造工程认可(PSO)ISIR 认可量产开发可行性讨论配件初期危险度评价配件开发企业选定设计目标依赖性以及品质目标初期材料供求(BOM)检讨初期制造工程图初期产品/工程特别特性目录事前肃立品质计划图纸检讨(设计检讨)设计FMEA 试作品制造-管理计划书试作品检验工程FMEA 4M细节准备计划书工程管理计划书依赖性试验能力检具/器具/模具制造制造工程标准类开发检验协定签订测试体系分析工程能力调查P1/P2配件制造以及检验包装/送货容器工程检验。

机加工材料知识点总结

机加工材料知识点总结一、机加工材料介绍机加工材料是指在机械加工过程中用来切削、研磨、焊接以及其他工艺操作的原料。

它们的性能直接影响着加工的效率和加工零件的质量。

不同的材料在机加工过程中的性能也不同,因此工程师需要了解不同材料的特性,并选择合适的材料来满足具体加工需求。

机加工材料主要分为金属材料、非金属材料和复合材料三大类。

金属材料是一类具有金属元素组成的材料,通常具有良好的导电性、导热性和机械性能。

主要包括钢、铁、铜、铝、镁、镍、钛等。

金属材料在机加工中广泛应用,因为它们具有较好的机加工性能、刚性和耐磨性。

非金属材料主要包括塑料、橡胶、陶瓷、玻璃等材料。

它们通常具有较好的耐化学性和耐磨性,但机加工性能较差。

非金属材料在一些特殊的机加工场合也有一定的应用。

复合材料是一种将不同材料通过成型加工而成的新型材料,通常具有多种材料的优点。

例如碳纤维复合材料,具有较好的强度和刚度,而且比重轻,适用于制造轻量化零件。

复合材料在航空航天、汽车、船舶等领域有着广泛的应用。

二、金属材料1. 钢钢是一种铁和碳的合金,通常含有少量其他元素形成合金钢。

钢的硬度、强度和塑性可以根据不同的成分来调整,因此钢材广泛应用于机床、建筑、汽车、船舶等领域。

2. 铁铁是一种常见的金属材料,具有良好的导电性和导热性。

在机加工中,铁的硬度较低,切削性能较好,适用于一些易加工的零件。

3. 铜铜是一种良好的导电性材料,常用于制造电气零件和导热器件。

在机加工中,铜的软度较大,易切削,但刀具磨损较快。

4. 铝铝是一种轻金属,在机加工中广泛应用。

它的比重轻、强度高、导热性好,适用于制造航空零件和汽车零件。

5. 镁镁是一种轻质金属,具有良好的机加工性能,适用于制造航空零件和航天零件。

6. 镍镍是一种具有抗腐蚀性和高温强度的合金材料,广泛应用于化工、航空航天等领域。

7. 钛钛是一种具有轻量化、高强度和耐腐蚀性的金属材料,适用于航空航天、船舶等高端领域。

机械加工材料

机械加工材料机械加工材料是指用于机械加工、制造的各种金属和非金属材料。

机械加工材料的种类繁多,根据不同的要求和使用环境,可以选择不同的材料进行加工和制造。

常见的金属机械加工材料包括钢、铁、铝、铜、镍、钛等。

钢是一种重要的机械加工材料,具有高强度、良好的塑性和韧性,广泛应用于汽车、船舶、建筑、航空等领域。

铁是一种常见的金属材料,具有良好的强度和韧性,常用于制造机床、发动机、钢铁建筑等。

铝是一种轻质金属,具有优良的导热性和导电性,常用于制造航空器、轨道交通、电子产品等。

铜是一种导电性和导热性很好的材料,常用于制造电器、电子元件、管道等。

镍和钛是一种高温合金材料,具有抗腐蚀、抗磨损和高温耐性能,用于航空航天、化工、能源等领域。

非金属机械加工材料包括塑料、橡胶、陶瓷、复合材料等。

塑料是一种轻质且可塑性强的材料,具有优良的绝缘性能,广泛应用于制造塑料制品、电子产品等。

橡胶是一种弹性好且耐磨损的材料,常用于制造密封件、橡胶制品等。

陶瓷具有高温、耐腐蚀、绝缘等特性,常用于制造高温炉具、电子陶瓷等。

复合材料是由两种或多种不同材料组合而成的新材料,具有高强度、轻质、耐腐蚀等优点,广泛应用于航空航天、汽车、体育器材等领域。

选择合适的机械加工材料对于产品质量和性能具有重要影响,需要考虑材料的强度、硬度、导热性、绝缘性、耐磨性、抗腐蚀性、重量等因素。

此外,还需要考虑材料的加工性能,包括切削性、热处理性、焊接性等,以确保加工工艺的顺利进行和产品质量的稳定性。

在机械加工过程中,根据材料性能选择合适的切削工具和切削参数也是非常关键的。

不同材料的加工性能不同,需要选择合适的切削方式、切削工具和切削速度来保证加工的效率和质量。

总之,机械加工材料的选择是机械加工过程中的重要环节,合理选择和使用机械加工材料对于产品的质量和性能具有重要的意义。

机械加工工艺介绍

机械加工工艺介绍一、机械加工工艺的分类1.金属加工:金属加工是指对金属材料进行切削、成形和加工的工艺。

常见的金属加工方式包括车削、铣削、钻削、镗孔、刨削、磨削等。

金属加工工艺主要适用于金属材料,例如钢、铁、铝、铜等。

2.非金属加工:非金属加工是指对非金属材料进行切削、折弯和打孔等加工的工艺。

常见的非金属加工方式主要有剪切、冲压、折弯、粘接等。

非金属加工工艺适用于非金属材料,例如塑料、橡胶、陶瓷等。

二、金属加工工艺的介绍1.车削:车削是将材料固定在车床上,通过旋转切削刀具切削材料,使材料形成所需形状和尺寸的加工工艺。

车削广泛应用于金属零件的加工,可以加工出各种旋转体、圆柱形体和螺纹等。

2.铣削:铣削是通过铣刀在工件上进行切削,从而使工件得到所需形状和尺寸的加工工艺。

铣削可以加工平面、曲面、凸轮槽、齿轮等复杂形状的零件。

3.钻削:钻削是利用钻头对工件进行孔加工的一种机械加工工艺。

钻削适用于加工圆形孔和非圆形孔,广泛应用于钢结构、汽车零部件、航空航天等领域。

4.镗孔:镗孔是利用镗刀对已有孔进行加工的一种机械加工工艺。

镗孔可以获得高精度的孔径和表面质量,并且能够加工圆孔、椭圆孔和非圆孔等。

5.刨削:刨削是通过工件在刨床上做往复直线运动,使刨刀切削工件表面,从而获得平坦、垂直的表面的加工工艺。

刨削广泛应用于工件表面的加工和修整。

三、非金属材料加工工艺的介绍1.剪切:剪切是利用剪切刃对材料进行切削的加工工艺。

剪切广泛应用于纸张、金属板材、塑料等材料的加工,可以获得直线切削的边缘。

2.冲压:冲压是利用冲压模具对板材进行剪切、冲孔、弯曲等一系列加工的工艺。

冲压可以高效地应对大批量的材料加工需求,常用于汽车制造、电子设备等行业。

3.折弯:折弯是利用折弯机将金属板材或管材按照设计要求进行折弯弯曲加工的一种工艺。

折弯广泛应用于制作箱体、焊接构件等结构。

4.粘接:粘接是利用胶黏剂将两个或多个材料粘接在一起的一种加工工艺。

机械材料与加工认识常用机械材料的性能和加工工艺

机械材料与加工认识常用机械材料的性能和加工工艺机械材料与加工:认识常用机械材料的性能和加工工艺在机械制造业中,选择合适的机械材料对于产品的质量、性能以及工艺流程至关重要。

本文将介绍一些常用的机械材料,并针对其性能特点和加工工艺进行分析。

一、金属材料1. 铁类材料铁类材料在机械制造中具有重要的地位,常见的有铸铁、钢和不锈钢。

- 铸铁具有良好的流动性和耐磨性,适用于大型零部件的生产,如发动机缸体和机床床身。

- 钢具有较高的强度和韧性,广泛应用于制造零件和构件,如汽车零部件和建筑结构。

- 不锈钢具有优异的耐腐蚀性和抗氧化性能,适用于制造耐酸碱、耐高温的零件,如化工设备和压力容器。

2. 铝合金铝合金具有轻质、强度高、导热性好等特点,广泛应用于航空、汽车和电子等领域。

由于其良好的可塑性,铝合金可以通过挤压、拉伸和压铸等工艺进行成型。

3. 铜合金铜合金具有良好的导电性和热导性,适用于制造电子元件和导热部件。

同时,铜合金还具有良好的耐磨性和抗腐蚀性,广泛应用于制造轴承、齿轮和紧固件等零部件。

二、非金属材料1. 塑料塑料具有轻质、可塑性好、绝缘性能强等特点,广泛应用于汽车、家电和电子产品等领域。

常见的塑料有聚乙烯、聚丙烯和聚氯乙烯等,它们可以通过挤出、注塑和吹塑等工艺进行成型。

2. 玻璃玻璃具有良好的透明性和抗压性能,适用于制造窗户、瓶罐和光学元件等。

玻璃制品的加工过程主要包括熔化、吹制和热处理等。

3. 复合材料复合材料由两种或多种不同材料组合而成,具有综合性能优异的特点。

例如,碳纤维和环氧树脂的复合材料具有轻质、高强度和耐腐蚀等特性,广泛应用于航空航天和运动器材等领域。

三、机械材料的加工工艺1. 金属加工金属材料的加工工艺主要包括切削加工、冲压加工和焊接加工等。

其中,切削加工是将金属材料从整体中去除一部分以获得所需形状的工艺,如车削、铣削和钻削等。

冲压加工是通过金属板材的弯曲、剪切和冲孔等操作实现零件成型,广泛应用于汽车和家电制造。

非金属材料的机械加工

非金属材料的机械加工引言非金属材料是指不含金属元素或金属成分含量较低的材料,如塑料、橡胶、陶瓷、玻璃等。

这些材料具有低密度、绝缘性能好、耐腐蚀、抗磨损等特点,被广泛应用于电子、汽车、航空航天、医疗器械等领域。

然而,非金属材料的机械加工相对较为复杂,因此需要采取一系列的加工方法和技术来满足不同需求。

常见的非金属材料机械加工方法切削加工切削加工是指利用切削刃对材料进行剪切和切削的过程。

常见的切削加工方法包括车削、铣削、钻削等。

车削车削是通过将工件固定在车床上,通过旋转刀具对材料进行切削的加工方法。

可以通过改变车床刀具的形状和位置来实现不同形状和尺寸的加工。

铣削铣削是通过将工件固定在铣床上,通过旋转刀具切削材料表面的加工方法。

铣削可以实现复杂形状的加工,如槽、孔、平面等。

钻削钻削是通过旋转刀具对材料进行钻孔的加工方法。

钻削适用于对材料进行孔加工和定位加工。

磨削加工是利用磨削刃对材料进行研磨和修整的过程。

常见的磨削加工方法包括砂轮磨削、磨粒磨削等。

砂轮磨削砂轮磨削是最常见的磨削加工方法之一,通过旋转砂轮对材料进行表面研磨的加工方法。

砂轮磨削适用于对材料进行平面研磨、外圆磨削等。

磨粒磨削是利用磨粒对材料进行研磨的加工方法。

磨粒可以是金刚石、氧化铝等,通过磨粒与材料表面的相互作用来实现研磨加工。

切割加工切割加工是将材料通过切割方式进行加工的方法。

常见的切割加工方法包括剪切、激光切割、水刀切割等。

剪切剪切是利用剪切力对材料进行切割的加工方法。

剪切适用于对薄板材料进行切割,如金属板、塑料板等。

激光切割激光切割是利用激光光束对材料进行加工的方法。

激光切割适用于对复杂形状和尺寸的材料进行切割,如金属板、塑料板等。

水刀切割水刀切割是利用高速喷射的水流对材料进行切割的加工方法。

水刀切割适用于对薄板材料进行切割,如橡胶、塑料等。

非金属材料机械加工中的注意事项在进行非金属材料的机械加工时,需要注意以下事项:1.材料的选择:根据不同的加工需求和材料特性,选择合适的非金属材料进行加工。

机械加工简要介绍

机械加工简要介绍1. 什么是机械加工?机械加工是指通过机械工具或机床对原材料进行形状和尺寸的加工过程。

它可以遵循特定的工艺流程和技术标准,以达到预期的产品要求。

机械加工涉及众多加工方法,包括车削、铣削、钻孔、磨削、切割和冲压等。

机械加工既可用于金属材料的加工,也可用于一些非金属材料如塑料、木材和陶瓷的加工。

2. 机械加工的主要方法以下是几种常见的机械加工方法:2.1 车削车削是将旋转的工件通过刀具的切削,使其产生旋转对称的外形的加工方法。

它是最基础、最常用的机械加工方法之一。

车削广泛应用于模具、零件加工和工件的修整等领域。

车削可以分为外圆车削、内圆车削、端面车削和切割车削等。

铣削是利用铣刀的旋转和工件的移动,将工件上多个切削点逐个地切削成所需的形状的加工方法。

相比车削,铣削可以实现更复杂的形状和尺寸加工。

铣削广泛应用于金属和非金属材料的加工领域。

2.3 钻孔钻孔是利用切削工具在工件上旋转加工出直径一定的孔洞的加工方法。

钻孔操作简单、速度快,广泛应用于各种材料的孔洞加工。

磨削是利用磨料颗粒对工件表面进行切削和磨擦,去除工件表面的金属层的加工方法。

磨削可以实现更高精度和光洁度的工件表面加工,常用于模具、模板、模块等高精度的零件加工。

2.5 切割和冲压切割和冲压是通过将加工件置于压力机上,利用切割模具和冲压模具对材料进行切割、压印或形状变更的加工方法。

它广泛应用于金属板材的加工和成型,如汽车制造、电子产品制造等。

3. 机械加工的优势和应用领域机械加工具有以下优势:•精度高:机械加工可以实现高精度的尺寸和形状控制,适用于对产品质量要求较高的行业。

•生产效率高:机械加工可以通过合理的工艺流程和自动化设备提高生产效率,降低劳动力成本。

•可靠性强:机械加工可以通过严格的工艺控制和质量检测保证产品的可靠性和稳定性。

机械加工在众多行业中得到广泛应用,包括但不限于:•汽车制造业:机械加工用于制造汽车零部件,如发动机、变速箱和底盘等。

非标机械设计常用金属及非金属材料汇总

7.亚克力板和PC板: 亚克力板化学名称叫聚甲基丙烯酸甲酯。重要的光学塑料,良好的综合性能和光学性能,透明性可与光学玻璃媲美,几 乎不可吸收可见光的全波段光,透光率>91%,光泽性好,轻而强韧,成型加工性好,耐化学和耐候性好,可作光学透镜 及工业透镜。 PC板耐冲击韧度(热塑性塑料之首),很高的耐热性,耐寒性也很好,抗弯,抗拉强度与尼龙相当,较高的延伸率和弹性 模量,尺寸稳定性好,耐磨性与尼龙相当,耐腐蚀,透明度高,但易产生开裂。常用于制作齿轮,轴承,无色透明PC可 用于制造飞机,车挡风玻璃。尤其来说,聚优新生产的耐力板、阳光板、PC板、PC阳光板、PC耐力板符合国家板材的相 关标准。 亚克力板和PC板的区别: 1耐热,耐温,耐候:亚克力板达到70度就容易软化,而PC是120度,所以PC更耐温耐热,工作温度应用更广 2耐冲击,耐砸,耐强度指标:同等厚度,PC耐冲击强度是亚克力板的30-50倍,6毫米开始PC厚板材就是防弹材料,3毫 米PC板普通成年人用榔头也砸不碎。 3耐燃,耐火:PC是阻燃材料,属于B级阻燃(国际上是UL94-V2等级),自熄塑料之一, 不容易燃烧,而亚克力板就不阻燃。 4环保:PC属于环保塑料,而亚克力板有些物性达不到,所以国外有些领域已经淘汰亚 克力板应用,国内也会慢慢普及,虽说我国是亚克力板大国,但生产出来的高附加值亚 克力板板材很少,都依赖进口。

2.尼龙 聚酰胺俗称尼龙(Nylon),英文名称Polyamide(简称PA) PA具有良好的综合性能,包括力学性能、耐性、耐磨损性、耐化学药品性和自润滑性,且摩擦系数低,有一定的阻燃 性,易于加工 PA的品种繁多,有PA6、PA66、PAll、PA12、PA46、PA610、PA612、PA1010等 颜色:尼龙颜色分白色、黑色、蓝色、绿色、米黄色等等都有

课件《精密加工技术》第六章-脆硬非金属材料精密加工

第六章 脆硬非金属材料精密加工

四、精密加工金刚石

金刚石有多种晶体结构,其中最基本的为正八面体结构

以莫氏硬度表示,金刚石硬度为10,刚玉为9。 金刚石的三种晶相中以111面最硬,也最难加工。

常用的三种 硬度指标

金刚石导热性能好,热膨胀系数小。

*

第六章 脆硬非金属材料精密加工

一、陶瓷的精密加工

1. 研磨陶瓷

研具一般为铸铁或者钢。从加工效率的角度讲,研具硬度高,加 工效率高;从被研磨陶瓷的表面粗糙度角度看,研具越软,被加 工表面Ra越小。

研磨陶瓷所用的磨料一般为碳化硅、氧化铝和金刚石微粉。

一般使用水作为研磨液,为了不使磨料在研磨液中结团,往往需 要加分散剂。

二、光栅的精密加工

?数控机床中使用的光栅 ?如何计算光栅莫尔条纹宽度

光

扭头刨床式刻线机

栅 ① 机械刻线方法

的

龙门刨床式刻线机

加

工

方 ② 激光干涉条纹方法

法

:

光栅的结构:底部 为玻璃板,上层为 金属镀膜。

机械式光栅刻线实际上是使用挤压的方式使被加工材料发生塑 性变形形成光栅沟。

第六章 脆硬非金属材料精密加工

精密加工技术

第六章 脆硬非金属材料精密加工

一、陶瓷的精密加工

?什么是陶瓷?陶与瓷区别在哪? ?日常生活中都会接触哪些陶瓷

① 一般陶瓷的密度低于金属。

② 陶瓷与金属相比硬度要高得多。

陶 瓷

③ 陶瓷的弹性模量大。

特 ④ 陶瓷熔点一般高与金属,但常温下没有固定的熔点。

点

⑤ 热导率一般较低。

⑥ 热膨胀系数小。

千米时所加工表面质量不能有明显的下降。 金刚石刀具一般不采用尖刃刀尖。

第四章 非金属材料及复合材料成型方法简介

非金属材料及复合材料成型方法简介第四章第二篇材料成形工艺基础西北工业大学电子教案成型方法⏹塑料件成型⏹陶瓷件成型⏹复合材料成型⏹成型、机械加工、修配和装配⏹挤出成型(挤塑):利用挤出机将热塑性塑料加热、连续挤出成型为各种断面的制品。

应用:生产塑料板材、棒材、片材、异型材、电缆护层等⏹成型、机械加工、修配和装配⏹注射成型(注塑):利用注塑机将熔化的塑料快速注入闭合模具型腔内固化成型。

应用:各种塑料制品(电器、设备、民用)⏹成型、机械加工、修配和装配⏹压延成型:使加热塑化的热塑性塑料通过两个以上的相对旋转的滚筒间隙而连续变形的成型方法。

应用:生产连续片状材料返回⏹配料、成型、烧结⏹干压成型:利用冲头对装入模具内的粉末施加压力而成型。

应用:生产形状简单、尺寸↓的制品⏹配料、成型、烧结⏹等静压成型:利用液体和橡胶等对陶瓷坯体施压(受等静压)而成型。

应用:生产性能要求高的电子元件和其他高性能塑料⏹配料、成型、烧结⏹注浆成型:将悬浮着陶瓷颗粒的液体注入多孔模具中,沥干液体后即成型为坯体。

应用:形状复杂、大型薄壁制品⏹配料、成型、烧结⏹热压成型:将具有流动性的料浆,在热压铸机中压缩空气的作用下注入金属模,冷却凝固后成型。

应用:成型复杂制品⏹配料、成型、烧结⏹注射成型:在注射成型机中将粒状粉料注射入金属模具中,冷却后将坯体脱脂后按常规烧结。

应用:复杂零件的大规模生产返回复合材料成型通用方法:颗粒、晶须、短纤维增强复合材料混合→制坯→ 成型纤维增强体增强复合材料增强体预成型→复合⏹金属基复合材料成型⏹树脂基复合材料成型⏹陶瓷基复合材料成型⏹C/C复合材料成型液态金属浸润法:金属基体呈熔融状态时与增强材料浸润结合,凝固成型。

常用方法:常压铸造、液体金属搅拌、真空压力浸渍法、挤压铸造、液态浸渗挤压等•扩散黏结法:在长时间高温和压力下,使固态金属与增强材料(预制坯)的接触面通过原子间相互扩散黏结而成。

粉末冶金法:根据要求将不同金属粉末与陶瓷颗粒、晶须或短纤维均匀混合,放入模具中高温、高压成型。

CNC机床加工中常见的材料选择

CNC机床加工中常见的材料选择在CNC机床加工过程中,正确选择适合的材料对于保证加工质量和提高效率至关重要。

不同的材料具有不同的特性和用途,因此在进行加工前,需仔细考虑材料的选择。

本文将介绍CNC机床加工中常见的材料以及选择这些材料的要点和注意事项。

一、常见的金属材料1. 碳钢碳钢是最常见的金属材料之一,广泛应用于各种机械零部件和结构件的加工中。

其具有良好的切削性能和机械性能,适用于大多数的机床加工操作。

碳钢多用于制造刀具、轴承、齿轮等中小型零件。

2. 不锈钢不锈钢是一种抗腐蚀性能优良的金属材料,常用于制造要求具备较高耐腐蚀性的零件。

不锈钢在加工时具有较高的硬度,可适应较高的切削速度,但存在切削困难的问题。

选择不锈钢时,需要根据具体的零件要求和机床加工能力来确定最适合的不锈钢材料。

3. 铝合金铝合金具有低密度、高比强度和良好的加工性能,广泛应用于航空、汽车、船舶等领域。

选择铝合金材料时,需要考虑其强度、硬度、腐蚀性能等因素,并且根据具体的应用场景来决定所需的合金系列。

4. 铜铜具有优异的导电性和导热性,常用于电子元器件和导电部件的制造中。

铜具有良好的可塑性,适合进行冷加工和热加工。

在选择铜材料时,需要考虑其导电性、强度和可加工性等因素。

二、非金属材料1. 塑料塑料是一种常见的非金属材料,其具有良好的绝缘性能和低成本优势。

塑料材料常用于制造电子、电器和汽车零部件等领域。

选择塑料材料时,需考虑其物理性能、机械性能、耐温性能以及加工性能等因素。

2. 工程陶瓷工程陶瓷是一类具有优异性能的高级陶瓷材料,常用于制造对耐高温、绝缘性、耐腐蚀性要求较高的零部件。

选择工程陶瓷时,需要考虑其耐温性、强度、硬度以及加工性能等因素。

3. 复合材料复合材料是由两种或两种以上的材料组合而成的材料,具有较高的强度和轻质化的特点,广泛应用于航空航天和汽车工业等领域。

选择复合材料时,需要考虑其强度、重量、耐腐蚀性等因素,并结合具体的应用场景来进行选择。

机械制造中的机械工程材料与应用

机械制造中的机械工程材料与应用机械工程是一个广泛而重要的领域,它涉及到许多不同类型的机械设备和系统的设计、制造和维护。

在机械制造中,使用适当的机械工程材料对于提高产品的质量和性能至关重要。

本文将探讨机械工程材料的种类和其在机械制造中的应用。

一、金属材料金属材料是机械工程中最常用的材料之一。

金属具有良好的强度、硬度和导热性能,使其非常适合机械零部件的制造。

常见的金属材料包括钢、铝、铜和铁等。

1. 钢:钢是机械制造中最常用的金属材料之一。

它具有优异的强度和韧性,可以用于制造各种零部件,如轴、齿轮和轮毂等。

钢的不同成分和处理方式可以产生不同的特性,如不锈钢、弹簧钢和合金钢等。

2. 铝:铝是一种轻质金属,具有良好的导热性和抗腐蚀性能。

它被广泛应用于航空、汽车和电子行业中,用于制造飞机结构、汽车车身和电子外壳等部件。

3. 铜:铜具有良好的导电性和导热性能,因此它常用于制造电气设备、线缆和管道等。

此外,铜还具有良好的抗腐蚀性能,使其在海洋工程和化学工业中广泛应用。

4. 铁:铁是一种常见的金属材料,在机械制造中被广泛使用。

它可以通过锻造、铸造和焊接等工艺进行加工,用于制造结构零件、轴承和齿轮等。

二、非金属材料除了金属材料外,机械工程中还广泛使用一些非金属材料,如塑料、复合材料和陶瓷等。

这些材料具有独特的性能,适用于特定的机械制造应用。

1. 塑料:塑料是一种轻质、耐腐蚀的材料,具有良好的绝缘性能。

它在机械制造中常用于制造塑料零件、密封件和绝缘材料等。

常见的塑料材料有聚乙烯、聚丙烯和聚氯乙烯等。

2. 复合材料:复合材料是由两种或更多种材料组合而成的材料。

它通常由纤维增强材料和基体材料组成,例如碳纤维增强塑料和玻璃纤维增强复合材料。

复合材料具有优异的强度和轻质化特性,在航空航天、汽车和体育器材等领域得到广泛应用。

3. 陶瓷:陶瓷是一种硬、脆且耐高温的材料。

它具有优异的耐磨性和耐腐蚀性能,被广泛应用于制造刀具、轴承和瓷器等产品。

机械加工基础知识培训

机械加工基础知识培训机械加工是一门涉及到金属和非金属材料的切削、焊接、锻造等各种加工工艺的技术。

对于从事机械制造、维修和加工的人员来说,熟悉机械加工的基础知识是非常重要的。

本篇文章将就机械加工的基础知识进行培训,帮助读者了解并掌握相关技术。

一、机械加工的定义和分类机械加工是指通过物理或化学手段将金属或非金属材料加工成具有一定形状、尺寸和表面粗糙度要求的零部件或产品的过程。

根据加工原理和加工方式的不同,可以将机械加工分为以下几类:1. 切削加工:包括车削、铣削、钻削、刨削、磨削等各种切削加工方法,通过刀具与工件之间的相对运动来实现材料的加工与去除。

2. 成形加工:包括锻造、模压、冲压、拉伸等各种成形加工方法,通过对材料施加力以改变其形状。

3. 焊接加工:包括电弧焊、气体焊、激光焊等各种焊接加工方法,通过熔化材料并使其凝固以连接或修补工件。

4. 热处理:通过加热、保温和冷却等工艺,使材料的组织和性能发生变化,以提高其硬度、强度和韧性等性能。

5. 表面处理:通过机械、热处理、化学处理等手段改善工件表面的质量或性能,如研磨、抛光、镀层等。

二、机械加工工艺流程机械加工通常包括选择材料、设计工艺方案、准备设备及工具、加工工序、质量检验等多个环节。

以下是一般的机械加工工艺流程:1. 确定工件的加工要求,并选择合适的材料。

2. 根据工件形状和要求,设计加工工艺方案,并确定加工工序。

3. 准备加工设备和工具,如机床、刀具、夹具等。

4. 进行第一道工序的粗加工,如车削、铣削等。

5. 进行中间加工工序,如钻孔、切割等。

6. 进行精加工工序,如磨削、磨床等。

7. 进行表面处理,如抛光、镀层等。

8. 进行质量检验,检查工件是否符合要求。

9. 进行组装、调试等工序,完成最终产品。

10. 做好记录和总结,为下一次加工提供参考。

三、机械加工中常见的工艺和设备在机械加工中,有许多常见的工艺和设备,以下是一些常见的例子:1. 车削:是一种通过将工件固定在旋转的主轴上,并用刀具对工件进行切削以改变其形状和尺寸的加工方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第四章非金属材料的机械加工一、本章的教学目的与要求本章的第一、二节,在讲述了石材与陶瓷的基本加工方法的基础上,介绍了近年来出现的一些新型加工工艺。

与其他材料相比,石材与陶瓷这类无机非金属材料的硬度较大,难以加工。

因此需用硬度更高的金刚石刀具或磨具进行切割或磨抛加工。

此外,一些新型的加工方法,如高压水射流法、超声波法、激光法等,应用在石材或陶瓷的加工中,可以得到更高精度。

第三节主要讲授了塑料的加工,目的是了解塑料的特点、塑料加工的方法,掌握各种切削要素对塑料的机械加工的影响,重点是掌握塑料加工的几何参数的选择。

第四节讲授了复合材料的加工,从材料性能上看,复合材料与相应的基体材料既有区别,又有联系。

反映到机械加工上,也有类似的特点。

比如玻璃纤维增强热塑性树脂基复合材料,其加工可以参考热塑性塑料,但由于玻璃纤维的存在,其切削性能又有不同。

本部分内容具有较强的应用性,学习中应注重与金属材料的机械加工和特种加工相对照比较,注意前后知识的综合应用;为了提高分析问题、解决问题的能力,还要注意密切联系生产实际,重视实验环节;学习本章之前,应具有必要的生产实践的感性认识和专业基础知识,故应在金工实习和工程材料等课程后进行学习。

二、授课主要内容1石材的加工主要学习石材的切削加工、石材的研磨与抛光2陶瓷的加工主要学习陶瓷的加工、加工技术3塑料的加工主要学习塑料切削基础知识、塑料的单刃切削、塑料的钻削、塑料的铣削加工、塑料的磨削4复合材料的加工主要学习概述、各种复合材料的机械加工特点、复合材料的常规加工方法、其他常规加工方法、特种加工方法5特种材料加工的发展趋势主要学习建立非金属材料切削理论、使用专用机床、发展新型刀具材料三、重点、难点及对学生的要求(掌握、熟悉、了解、自学)本章的第一、二节,在讲述了石材与陶瓷的基本加工方法的基础上,介绍了近年来出现的一些新型加工工艺。

与其他材料相比,石材与陶瓷这类无机非金属材料的硬度较大,难以加工。

因此需用硬度更高的金刚石刀具或磨具进行切割或磨抛加工。

此外,一些新型的加工方法,如高压水射流法、超声波法、激光法等,应用在石材或陶瓷的加工中,可以得到更高精度。

第三节主要讲授了塑料的加工,目的是了解塑料的特点、塑料加工的方法,掌握各种切削要素对塑料的机械加工的影响,重点是掌握塑料加工的几何参数的选择。

第四节讲授了复合材料的加工,从材料性能上看,复合材料与相应的基体材料既有区别,又有联系。

反映到机械加工上,也有类似的特点。

比如玻璃纤维增强热塑性树脂基复合材料,其加工可以参考热塑性塑料,但由于玻璃纤维的存在,其切削性能又有不同。

四、主要外语词汇石材(nature stones)金刚石锯切工具(diamond sawing tools)雕刻(caving)陶瓷(ceramics)五、辅助教学情况(多媒体课件、板书、绘图、标本、示数等)主讲+板书+多媒体教学+课堂讨论+作业练习六、复习思考题1.用金刚石锯片切割石材时,锯切工艺应如何选择?2.石材锯切的主要加工方法有那些?各有何特点。

3.为什么超高压水射流可切割石材或陶瓷材料?4.石材抛光主要有哪两种方法?各有何特点。

5.影响石材抛磨质量的因素是什么?6.陶瓷加工的主要问题是什么?7.简述陶瓷机械加工的主要加工方法及特点。

8.塑料的单刃切削时,对热塑性塑料和热固性塑料如何分别恰当的选择车刀的几何参数?9.钻削塑料时如何恰当的选择钻头的几何参数?10.与金属相比,塑料的机械加工有哪些基本特点?11.热塑性塑料和热固性塑料的车削加工特点与二者的热机械性能差异有何关系?12.金属基复合材料与聚合物基复合材料的机械加工有何异同点。

13.结合某一具体实例,谈一下新材料加工的发展趋势。

七、参考教材(资料)1、赵民,孙军.异型饰面石材加工技术及装备.非金属矿,1998,(1) :432、魏昕,周泽华,袁慧等.石材锯切加工工艺研究.金刚石与磨料磨具工程,1998, 1(103):323、刘峰,罗忠辉.石材锯切加工工艺研究.机械工程师,2001,(6):274、王增武.石材加工及开采存在的问题与对策.山东建材,1995,(6):335、潘振熊,邵福兴.立体类异性石材的加工.中国建材,2001,(8):806、薄青.金刚石绳锯切割加工石材与建材机械工艺师.1994,(9):137、赵民,赵永赞,刘黎等.磨料水射流切割石材的应用研究.金刚石与磨料磨具工程.2000,2(116):218、谈耀麟.花岗石石材抛光枝术.矿产与地质,1994,8(6):4529、苑金生.浅谈装饰石材表面抛光.山东建材,1997,6:2510、李永贵,高岩.饰面石材磨削抛光工艺对光泽度的影响.吉林地质,1995,14(3):8511、王正君,腾琦玮,于思远等.石材超声波精雕系统.机械设计,1999,1:2712、王瑞刚,潘伟等.可加工陶瓷及工程陶瓷加工技术现状及发展.硅酸盐通报.2001.3(27-35)13、李学之.工程陶瓷加工技术.机床.1992.2(24-25)14、黄春峰.工程陶瓷加工技术的发展与应用.工具技术.2000.34.12(3-6)15、工程陶瓷加工技术概述.机械工艺师.1990(40-42)16、解决技术陶瓷加工难题的新方法.(44-45)17、张林.陶瓷加工的新设想.西南交通大学学报.1989.2.2(111-114)18、吴希让.陶瓷加工的研究进展.汽车工艺与材料.1993.10(3-6)19、Z·塔德莫尔,C·G·戈戈斯.聚合物加工原理. 北京:化学工业出版社.199020、邱明恒.高等学校教材:塑料成型工艺.西安:西北工业大学出版社.199421、曹振宇.几种热塑性塑料的机械加工.工具技术.1993,27(4).-19-2122、范瑞顺. 热塑性塑料的机械加工.机械工艺师.1994,(6).-8-923、李瑞芬.塑料的机械加工.北京:化学工业出版社.1999,624、范忠仁.塑料的机械加工.北京:化学工业出版社.1989,925、倪双曦.工程塑料的车削和钻削.工程塑料应用.1991,426、赵祖虎.复合材料机械加工技术简介.航天返回与遥感.1997,18(1):57-6327、郝建华.实现塑性状态下切削非金属硬脆材料的思考.新技术新工艺.2000,(6):14-1628、M.Weck,M.Marpert.陈鸿均译,林益耀校.新材料加工对机床提出的要求.工业工程与管理,1998,(2):47-51,63第四章非金属材料的机械加工第一节石材的加工天然石材(nature stones):建筑物的装饰材料,自然本色、绚丽多彩、美观耐用、豪华气派,现代高档建筑装饰的理想选择。

我国石材资源极为丰富,目前已探明的花岗石储量达千亿m3,有150多个花色品种,大理石储量为2000亿m3,有390多个花色品种,其资源储量及花色品种占世界首位。

石材加工由平面板材为主向平面板材、圆柱体、多面体、曲面体、雕刻品等多品种石材制品发展。

采用凿子和錾子等进行剥落和研磨的手工方式加工石材的传统加工方法,有着悠久的历史,但粉尘和劳动强度大,工效低,尺寸精度和表面质量较差。

从本世纪70年代至今,陆续研制出各种专用机械加工石材设备,如金刚石绳锯、金刚石锯切机、立式雕刻机、多功能数控加工中心等,其工作效率大大超过了手工加工,并且实现了石材的工业化批量生产。

一、石材的切割加工1.金刚石锯切机加工金刚石锯切工具(diamond sawing tools):切削性能和抗磨损性能优越,在石材等许多工业中得到广泛应用,但金刚石锯片造价较高,其使用寿命直接影响石材的加工成本。

因此,在正确选择锯片的同时,应采用合理的锯切工艺参数,以提高锯片使用寿命和切割效率。

(1)金刚石锯片的磨损金刚石锯片(diamond blade)的磨损性能是反映锯切工艺参数合理性、锯切工具性能、石材可锯切加工性的重要指标之一。

典型的金刚石磨损过程为:金刚石出刃→达到工作高度→破碎→结合剂磨蚀→金刚石再出刃→磨粒破碎→磨粒完全脱落。

金刚石磨粒的磨损过程中,不断进行的微破碎、局部破碎过程使得新的切削刃不断产生,锯片处于锋利切削状态,切削效率高,切削功率消耗降低,但锯片使用寿命降低;而金刚石的不断磨平和抛光,会使切削刃钝化,切削力增大,切割效率降低,而锯片的使用寿命有所提高。

(2)锯切工艺参数选择锯切工艺参数中,锯切速度对锯片磨损性能影响最大,它主要是通过引起锯切温度和机械载荷的变化,导致金刚石磨粒产生不同形态的磨损。

在低速区,机械载荷对锯片磨损起着主要作用,增大锯切速度,单颗金刚石磨粒切削厚度及有效切削面积减小,因此,机械载荷随之减小,锯片径向磨损减小,金刚石磨损形态以磨平、脱落为主;在高速区,机械载荷冲击及热载荷对锯片磨损有决定性影响,随着锯切速度的提高,热载荷及机械载荷冲击作用增大,锯片磨损加剧,金刚石磨粒以破碎形式居多。

锯切深度和进给速度的改变主要是通过引起机械载荷的变化影响锯片磨损性能。

增大锯切深度或进给速度,单颗金刚石磨料切削厚度随之增大,切削载荷增大,锯片磨损加剧。

此外,增大锯切深度,还会使金刚石磨粒与岩石接触弧长随之增大,由于摩擦作用,金刚石磨损形态以磨平为主,切削刃变钝,从而使切削载荷增大,锯切过程不稳定。

在相同锯切率情况下,采用大锯切深度小进给速度时,金刚石磨粒的切削厚度相对减小,切削路径长,金刚石磨粒的磨损形式以热载荷作用导致的磨平为主,而破碎的磨粒数减少;采用小锯切深度、大进给速度时。

金刚石磨粒的切削厚度增大,切削路径短,此时,金刚石磨粒的磨损形式以机械载荷及其冲击作用导致的金刚石破碎为主。

此外,锯片本身的形状,如直径、齿数、槽宽等,以及石材的材质、冷却液的选择等对锯切过程也有着重要的影响。

因此,在石材的锯切加工中,需对多方面因素综合考虑,以获得最理想的锯切效果。

(3)石材锯切机加工方法1)圆筒切机加工用金刚石圆筒切机可进行石材的圆柱面加工,图4-1为圆筒切机的结构示意图。

将图4-1 圆筒切机结构简图荒料固定在料车7上,由进给电机4带动进给传动轴3 1.圆筒刀具2-主电机3-进给传动丝杠转动,并带动横梁6作垂直方向进给运动。

同时,主4-进给电机5-立柱6-横梁7-料车电机2经皮带带动金刚石圆筒刀具1作旋转切割运动。

进给电机采用无级调速,其速度范围为0.9~9mm/min。

圆筒金刚石刀具刚度大,加工精度好,效率高。

2)仿形切机加工仿形切机可进行石材曲面的加工,图4-2为其结构简图。

根据所需曲面形状,用其它材料制作同形样板5,并固定在横梁6上;与锯片3同直径的靠轮4,由电机驱动沿样板5作曲面运动,并控制液压缸9上下位移;以带动金刚石锯片3的主轴作垂直进给运动。