甲烷化工艺设计

年产10万吨合成氨变换脱碳甲烷化工序设计

毕业设计题目名称年产10万吨合成氨变换脱碳甲烷化工序设计系别化学工程系专业/班级应用化学09101班学生孙毅学号********指导教师(职称)顾海平(副教授)、解鹤(助教)摘要氨是重要的无机化工产品之一,在国民经济中占有重要地位。

在农业方面,氨主要用于制造氮肥和复合肥料。

工业上,氨是重要的无机化学和有机化学工业基础原料。

氨是由氮气与氢气在一定温度、压力、以及催化剂条件下反应生成。

本设计是以天然气为原料年产十万吨合成氨的变换脱碳与甲烷化工序的设计。

我国是传统的农业大国,对氨的需求量很大,更多合成氨厂的建立对农业的发展尤为重要。

通过比较,选择了以天然气为原料合成氨的工艺流程,因为天然气是一种洁净环保经济的优质能源,几乎不含硫、粉尘和其他有害物质,能从根本上改善环境质量,以天然气为原料合成氨耗能较少,运输方便,而且现在以天然气为原料合成氨的工艺已经很成熟,我国的天然气储量也比较丰富。

本设计主要流程如下:原料气转化→变换→脱碳→甲烷化本设计主要阐述了国内外合成氨工业的现状及发展趋势,介绍了合成氨变换工序的流程、脱碳部分对CO2主要采用的化学吸收方法—本菲尔法;变换与脱碳工序的工艺参数的确定。

最后列出了选择以天然气为原料合成氨的优越性。

工艺计算部分设计主要对变换、脱碳、甲烷化进行了物料衡算、热量衡算,各换热器的热量衡算,设备计算并绘制了合成氨净化工序带控制点的工艺流程图。

本文还进行了脱碳系统的物料衡算、热量衡算,并进行高变炉的设备工艺计算,计算结果与生产实际十分相符。

最后,绘制出了该工序带控制点的工艺流程图。

根据计算得出的设计结果与实际10万吨合成氨生产十分接近。

关键词:合成氨变换脱碳甲烷化AbstractAmmonia is one of the important inorganic chemical products, occupies an important position in the national economy.In agriculture, the ammonia is mainly used in the manufacture of nitrogen fertilizer and compound fertilizer.Industrial ammonia is an important basic raw materials of inorganic and organic chemistry industry. Ammonia is a by nitrogen and hydrogen in a certain temperature, pressure, and catalyst under the conditions of reaction. The design is based on natural gas as raw material with an annual output of 10 million tons of synthetic ammonia conversion the decarbonization and methanation process design.China is a traditional agricultural country, the great demand for ammonia, ammonia plant establishment is particularly important to the development of agriculture. By comparison, select a process flow of natural gas as the raw material of synthetic ammonia, because natural gas is a clean green economy quality energy, almost no sulfur, dust and other harmful substances, can fundamentally improve the quality of the environment, using natural gas as raw material ammonia synthesis less energy, transportation, and natural gas as raw material ammonia synthesis process has been very mature, China's natural gas reserves are also rich. The design process is as follows:Feed ga s into → Tr a nsform → dec arburiza tion → meth anationThis design mainly on the current situation and development trend of the ammonia industry at home and abroad, the ammonia process of the transformation process, decarburization part of the CO2is mainly used in chemical absorption method - this Phil Law; determination of the technological parameters of the process of transformation and decarbonization . Listed at the end of the superiority of natural gas as raw material ammonia synthesis.The process calculation part of the design of the transformation, decarbonization, methanation material balance, heat balance, heat balance of the heat exchanger device calculated and plotted ammonia purification process with the process flow diagram of the control points.Article also decarburization system material balance, heat balance, and the hypervariable furnace equipment and technology, the calculation results with the production of the actual very consistent.Finally, draw out the process with a process flow diagram of the control points.Calculated design results very close to the actual 100,000 tons of synthetic ammonia production.Keywords: ammonia transform decarburization methanation目录摘要 (I)Abstract (II)第一章综述............................................................................................................................ - 1 -1.1氨的结构与性质......................................................................................................... - 1 -1.1.1氨的结构.......................................................................................................... - 1 -1.1.2氨的主要性质.................................................................................................. - 1 -1.1.3氨的主要用途................................................................................................... - 1 -1.2 合成氨工业产品的用途............................................................................................. - 2 -1.2.1 氨气用途.......................................................................................................... - 2 -1.2.2氨水用途.......................................................................................................... - 2 -1.3 合成氨工业的重要性................................................................................................. - 2 -1.3.1农业对化肥的需求........................................................................................... - 2 -1.3.2氨与能源工业关系密切.................................................................................. - 2 -1.4 合成氨的生产工艺..................................................................................................... - 3 -1.4.1原料气制备....................................................................................................... - 3 -1.4.2一氧化碳变换过程.......................................................................................... - 3 -1.4.3脱硫脱碳过程................................................................................................... - 3 -1.4.4甲烷化过程....................................................................................................... - 3 -1.4.5氨合成............................................................................................................... - 4 -1.5 合成氨的催化剂......................................................................................................... - 4 -1.5.1合成氨的催化机理.......................................................................................... - 4 -1.5.2催化剂的中毒.................................................................................................. - 5 -1.6影响合成氨的因素...................................................................................................... - 5 -1.6.1温度对氨合成反应的影响............................................................................... - 5 -1.6.2压力对氨合成反应的影响............................................................................... - 5 -1.6.3空速对氨合成反应的影响............................................................................... - 6 -1.6.4氢氮比对氨合成反应的影响........................................................................... - 6 -1.7发展趋势...................................................................................................................... - 7 -1.7.1原料路线的变化方向....................................................................................... - 7 -1.7.2节能和降耗....................................................................................................... - 7 -1.7.3与其他产品联合生产....................................................................................... - 7 -1.8 选择以天然气为原料合成氨的优越性..................................................................... - 7 -1.9 本设计基本工艺流程................................................................................................. - 9 - 第二章工艺计算.................................................................................................................. - 10 -2.1高温变换炉................................................................................................................ - 10 -2.1.1物料衡算......................................................................................................... - 10 -2.1.2热量衡算......................................................................................................... - 11 -2.1.3高变炉平衡温距核算..................................................................................... - 12 -2.1.4高变炉干空速核算......................................................................................... - 13 -2.2低温变换炉................................................................................................................ - 13 -2.2.1物料衡算......................................................................................................... - 13 -2.2.2热量衡算......................................................................................................... - 14 -2.2.3 废热锅炉103- C及甲烷化进气换热器104-C热负荷计算 .................... - 16 -2.3脱碳........................................................................................................................... - 16 -2.3.1进吸收塔总气量A总计算............................................................................. - 16 -2.3.2吸收塔出口气体组成计算............................................................................. - 17 -2.3.3苯菲尔溶液循环量的计算:......................................................................... - 19 -2.3.4低变再沸器热负荷计算................................................................................. - 21 -2.4甲烷化........................................................................................................................ - 22 -2.4.1甲烷化炉的物料衡算.................................................................................... - 22 -2.4.2甲烷化炉热量衡算......................................................................................... - 24 -2.4.3锅炉给水换热器热平衡................................................................................. - 24 -2.4.4水冷器热衡算................................................................................................. - 25 - 第三章高变炉的催化剂含量计算...................................................................................... - 27 -3.1变换炉中气体的绝热温升........................................................................................ - 27 -3.2各层气体组成............................................................................................................ - 27 -3.3催化剂用量计算........................................................................................................ - 28 - 参考文献.................................................................................................................................. - 30 - 结束语...................................................................................................................................... - 31 -致谢.......................................................................................................................................... - 32 -第一章综述1.1氨的结构与性质1.1.1氨的结构氨分子为三角锥型分子,是极性分子。

甲烷化工艺设计范文

甲烷化工艺设计范文甲烷是一种最简单的有机物,由碳和氢原子组成。

它是一种广泛应用于能源生产、化工行业、燃料和燃料电池等领域的重要化学品。

首先,甲烷的制备是甲烷化工艺设计的关键环节之一、常见的甲烷制备方法有天然气蒸汽重整法、生物发酵法和合成气催化制甲烷法等。

天然气蒸汽重整法是目前最常用的甲烷制备方法之一,通过将天然气和蒸汽经过一系列催化反应,使其中的碳氢化合物转化为甲烷。

生物发酵法则利用特定的微生物将有机废弃物转化为甲烷。

合成气催化制甲烷法则是利用合成气(CO和H2的混合物)进行催化反应,生成甲烷。

其次,甲烷的提纯是为了获得高纯度的甲烷,以满足特定的使用需求。

提纯的方法主要包括压缩和吸附等。

压缩是最常用的提纯方法之一,通过将含有甲烷的混合气体进行压缩,使甲烷分离出来。

吸附则是利用一些特定的吸附剂,将甲烷从混合气体中吸附出来。

接下来,甲烷的转化是将甲烷进行进一步加工,转化成其他有机化合物或化学品的过程。

常见的甲烷转化反应有甲烷催化裂解、甲烷部分氧化和甲烷脱氢等。

甲烷催化裂解是将甲烷在催化剂的作用下进行裂解,生成乙烯、丙烯等碳氢化合物。

甲烷部分氧化则是将甲烷与氧气在催化剂的存在下进行反应,生成甲醛、甲酸等有机化合物。

甲烷脱氢是将甲烷中的氢原子脱离,生成乙烯和氢气。

最后,甲烷的利用是指将甲烷用于能源生产、化工行业、燃料和燃料电池等领域。

甲烷可以作为燃料进行直接燃烧,产生热能和电能。

甲烷也可以作为原料生产合成气、乙醇、丙烯等有机化合物。

此外,甲烷还可以作为燃料电池的燃料,产生电能。

综上所述,甲烷化工艺设计涉及甲烷的制备、提纯、转化和利用等环节。

通过优化不同环节的工艺参数和催化剂的选择,可以提高甲烷的生产效率和产品的品质,实现资源的高效利用和环境的可持续发展。

甲烷化工艺

经净化后由甲烷化合成天然气的大型商业化工厂。

碎煤加压气化后净化煤气通过镍催化剂在 2.4~6MPa、300-700℃下,将H2、CO合成 天然气的技术,在美国大平原建成第一期 工程规模389万Nm3/d (相当于日产原油2 万桶)合成天然气工厂。于1980年7月破土 动工,1984年4月完工并投入试运转,1984 年7月28日生产出首批合成天然气并送入美 国的天然气管网。该厂至今还在正常运行。

b.从公用系统引出另一股净化空气经 自力式压力调节阀稳定阀后压力300kPag, 并经仪表风过滤器过滤后分配至各气动控 制仪表设备。 c. 过滤分离器、闪蒸罐均设置超压安 全泄放空系统。 d.从三甘醇再生塔塔顶排出的气体中 大部分为水蒸气,经过排出管线进入尾气 冷却器,冷取至环境温度后进入尾气焚烧 炉下部的气液分离腔,分离掉游离液体, 液体进入站内污水池后集中处理,分离出 的气体经焚烧炉燃烧后,转化成无污染环 境物质后排入大气。

此处加入高压蒸汽后温度为285℃和220℃ 的原料气汇合使得原料气被稀释,减弱放 热反应。混合后的气体温度255℃进入进入 R6002-1;R6002-1的另一股出口气和E6006 第一锅炉进料水预热器换热后温度为296℃ 和220℃的原料气汇合后温度为262℃进入 R6002-2(气体调节催化剂为GCC--2、 6×4mm、27.1m3;甲烷化催化剂为MCR、 11×5mm、17m3)主要反应为: CO+3H2=CH4+H2O CO+H2O=CO2+H4 CO2+4H2=CH4+2H2O C2H6+H2=2CH4,

2、在氨厂典型的甲烷化炉操作条件下,每 1% CO转化的绝热温升为72℃,每1% CO2转 化的绝热温升60℃,反应炉的总温升可由 下式计算: ΔT=72×[ CO]入+60×[ CO2]入 式中 ΔT--分别为进口气中CO、CO2的含 量,%(体积分数) (二)、甲烷化系统的主要设备有哪些?

关于甲烷化技术

甲烷化技术甲烷化就是利用催化剂使一氧化碳和二氧化碳加氢转化为甲烷的方法,此法可以将碳氧化物降低到10ppm以下,但需要消耗氢气。

一、加氢反应CO+3H2=CH4+H2O+206.16KJCO2+4H2=CH4+2H2O+165.08KJ此反应为强放热反应,有氧气存在时,氧气和氢气反应会生成水,在温度低于200℃,甲烷化催化剂中的镍会和CO反应生成羰基镍:Ni+4CO=Ni(CO)4因此要避免低温下,CO和镍催化剂的接触,以免影响催化剂的活性。

甲烷化的反应平衡常数随温度增加而下降,作为净化脱除CO和CO2作用的甲烷化技术,反应温度一般在280~420℃之间,平衡常数值都很大,在400℃、2.53Mpa压力下,计算CO和CO2的平衡含量都在10-4ppm级。

湖南安淳公司开发的甲烷化催化剂起活温度210℃,使用温度为220~430℃之间。

进口温度增加,催化剂用量减少,压降和功耗有较大的降低。

这部分技术在国内已经非常成熟,而且应用多年。

目前,甲烷化技术已经用在大规模的合成气制天然气上,因此最大的问题是催化剂的耐温及强放热反应器的设计制作上。

二、甲烷化催化剂甲烷化是甲烷蒸汽转化的逆反应,因此甲烷化反应的催化剂和蒸汽转化催化剂一样,都是以镍作为活性组分,但是甲烷化反应在温度更低的情况下进行,催化剂需要更高的活性。

为满足上述需要,甲烷化催化剂的镍含量更高,通常为15~35%(镍),有时还需要加入稀土元素作为促进剂,为了使催化剂能承受更高的温升,镍通常使用耐火材料作为载体,且都是以氧化镍的形态存在,催化剂可压片或做成球形,粒度在4~6mm之间。

催化剂的载体一般选用AI2O3、MgO、TiO、SiO2等,一般通过浸渍或共沉淀等方法负载在氧化物表面,再经焙烧、还原制得。

其活性顺序为:Ni/MgO<Ni/AI2O3<Ni/SiO2<Ni/TiO2<Ni/ZrO2稀土在甲烷化催化剂中的作用主要表现在:提高催化剂活性和稳定性、抗积炭性能好、提高了催化剂耐硫性能。

甲烷化工艺流程

甲烷化工艺流程

《甲烷化工艺流程》

甲烷化工艺是一种将甲烷转化为更有用化学物质的过程。

甲烷是一种富含碳和氢的简单有机化合物,是天然气的主要成分。

甲烷化工艺可以将甲烷转化为甲烷醇、甲醛、丙烷等更有用的化学品。

甲烷化工艺通常包括以下几个步骤:

1. 蒸汽重整:甲烷和水蒸汽经过反应生成一氧化碳和氢气。

这一步骤是甲烷化工艺的起始阶段,产生的一氧化碳和氢气可作为后续反应的原料。

2. 甲烷蒸氨:甲烷和氨气在催化剂的作用下发生反应,生成甲胺。

甲胺可以用于生产甲胺醛等化学品。

3. 碳氢化合物的加氢:甲烷和氢气通过催化剂反应,生成其他碳氢化合物,如丙烷、丁烷等。

4. 甲基化反应:甲烷和一氧化碳在高温下发生反应,生成甲醇。

这是甲烷化工艺中的重要步骤,因为甲醇是一种重要的工业原料。

以上是甲烷化工艺的基本流程,通过不同的反应组合可以得到各种不同的化学品。

甲烷化工艺在化工领域具有广泛的应用,

不仅可以提高甲烷的利用率,还可以生产出更多有用的化学品,为化工行业的发展做出贡献。

国产甲烷化工艺

国产甲烷化工艺国产甲烷化工艺介绍•分析国产甲烷化工艺在能源领域的重要性和应用价值原理•解释甲烷化学反应的基本原理和过程•强调甲烷化工艺在转化和利用甲烷能源方面的优势技术发展•介绍国内甲烷化工艺在技术研发和进步方面的重要突破•引用相关数据和实验结果支持技术发展的可靠性和有效性主要应用领域•能源领域:以甲烷为原料,生产天然气、液化石油气等替代能源•化学工业:生产乙烷、乙烯、丙烷等有机化合物的重要原料•环保领域:减少温室气体排放,降低环境污染国产技术优势•提供具有国际竞争力的技术解决方案•降低相关设备的生产成本,提高生产效率•减少对外依存度,增强国家能源安全挑战和展望•分析国产甲烷化工艺面临的挑战和难点•展望未来技术发展方向和必要的政策支持结论•总结国产甲烷化工艺在能源和化工行业的重要意义和应用前景•呼吁加大研发投入和政策支持,推进国产甲烷化工艺的发展进程国产甲烷化工艺介绍•分析国产甲烷化工艺在能源领域的重要性和应用价值甲烷是一种丰富的天然气资源,而甲烷化工艺则是将甲烷转化为其他有机化合物的重要手段。

在当前推动经济可持续发展的大背景下,国产甲烷化工艺的研发和应用具有极其重要的意义。

原理•解释甲烷化学反应的基本原理和过程•强调甲烷化工艺在转化和利用甲烷能源方面的优势甲烷化学反应是指将甲烷分解、氧化、裂解等过程中,与其他化合物发生反应,产生不同的有机化合物。

这种化学反应的核心原理是在适宜的条件下,甲烷与其他反应物经过催化、热力学和动力学调控,实现产物的选择性合成。

甲烷化工艺的优势在于可以有效地利用甲烷这一丰富的天然气资源,将其转化为更有机化合物。

这种转化不仅可以扩大甲烷的应用领域,还可以有效降低温室气体的排放,并提供更加可持续的化工原料。

技术发展•介绍国内甲烷化工艺在技术研发和进步方面的重要突破•引用相关数据和实验结果支持技术发展的可靠性和有效性近年来,国内在甲烷化工艺方面取得了显著的技术突破。

通过在催化剂的研发、反应条件的优化以及产品分离纯化等方面进行深入研究,成功实现了甲烷向乙烷、乙烯、丙烷等重要有机化合物的转化。

甲烷化法

2.6粗氢中CO2杂质量 CO2 含量是造成甲烷化反应器超温的 最大潜在危害。因为正常生产中,一旦吸 收塔不正常,很容易使大量的CO2进入到 甲烷化反应器内,每增加1%的CO2,会 造成反应器床层温度升高60℃,CO2的增 加到20%的可能,这是生产中一个严重的 危害因素。

3、甲烷化催化剂

3.1甲烷化催化剂的物理性质和化学组成

(4)如果脱碳系统故障,吸收塔吸收二氧化碳吸 收不彻底,造成粗氢中二氧化碳含量一场升高,

我们就要检查脱碳系统各操作环节,脱碳溶液浓

度、、溶液循环量、溶液再生情况、吸收压力、

吸收塔温度等参数,尽快使脱碳系统恢复正常。

3.5甲烷化催化剂使用寿命 甲烷化催化剂活性较好,按照技术要求操作,脱 碳工序稳定,甲烷化入口气中H2S等毒 使用寿命的终止是由于催化剂活性的丧失或由于催化 剂强度破坏造成催化剂破碎粉化,床层阻力降明显增 大的缘故。影响甲烷化催化剂活性主要因素是由于中 毒或烧结。砷、卤素是镍催化剂的毒物,最常见的毒 物是硫。硫是一种累积性毒物,即使浓度很小但也会 使催化剂中毒,影响催化剂的使用寿命。催化剂只要 吸收了0.1-0.2%的硫即能导致活性明显地降低。

(3)在用上游来的工艺气还原时,要严格控制工 艺气中碳的氧化物含量,因为在床层温度达

250℃后还原与甲烷化反应会同时进行,因此要

特别注意防止超温。 (4)还原过程中氢耗并不明显,在床层温度达到 预定计划指标后,维持一定时间,以出口气体中 碳的氧化物符合设计指标后稳定数小时,即可认 为还原基本结束,转入正常生产。

甲烷化催化剂的硫中毒是分层进行的。起初, 入口气中H2S几乎完全被上层催化剂所吸收,引起其 活性衰退,而下层催化剂仍处于无硫气氛下。当上 层催化剂吸硫达0.2%,活性衰退大半,但这部分催

甲烷化工艺设计精编

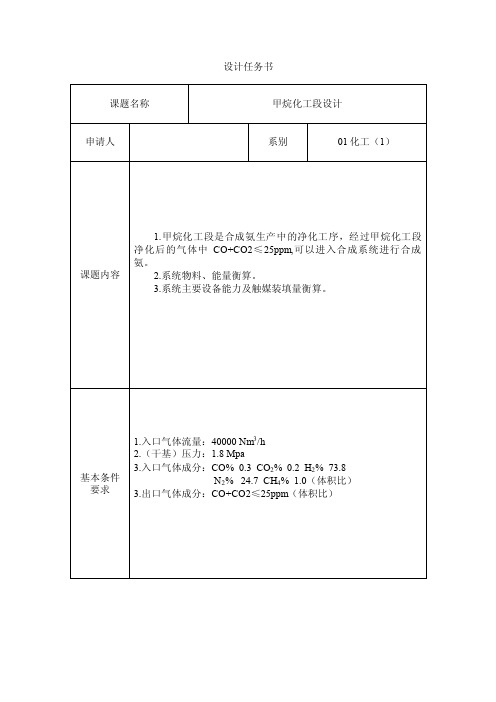

甲烷化工艺设计精编 Document number:WTT-LKK-GBB-08921-EIGG-22986合肥学院Hefei University化工工艺课程设计设计题目:甲烷化工艺设计系别:化学与材料工程系专业:化学工程与工艺学号:姓名:指导教师:2016年6月目录设计任务书 (1)第一章方案简介 (3)甲烷化反应平衡 (3)甲烷化催化剂 (3)反应机理和速率 (4)甲烷化工艺流程的选择 (6)第二章工艺计算 (7)求绝热升温 (7)求甲烷化炉出口温度 (7)反应速率常数 (7)求反应器体积 (8)换热器换热面积 (9)第三章设备计算 (9)甲烷化反应器结构设计 (11)计算筒体和封头壁厚 (11)反应器零部件的选择 (12)物料进出口接管 (13)手孔及人孔的设计 (15)设计心得 (16)参考文献及附图 (17)设计任务书设计题目:甲烷化工艺设计设计条件及任务进气量:24000Nm3/h进料组成(mol%):出口气体成分“CO≤5ppm,CO2≤5ppm”设计内容变换工段在合成氨生产起的作用既是气体的净化工序,又是原料气的再制造工序,经过变换工段后的气体中的CO含量大幅度下降,符合进入甲烷化或者铜洗工段气质要求。

选定流程确定甲烷化炉的工艺操作条件确定甲烷化炉的催化剂床体积、塔径及床层高度绘图:(1)工艺流程图;(2)甲烷化炉的工艺条件图设计说明书概要目录:设计任务书,概述,热力计算,结构设计与说明,设计总结,附录,致谢,参考文献,附工艺流程图及主体设备图一张(要求工艺流程图出A2以上的图,要求主体设备用AutoCAD出A2以上的图)概述热力计算(包括选择结构,传热计算,压力核算等)结构设计与说明设计总结附录致谢参考文献附工艺流程图及主体设备图一张第一章方案简介合成氨工业是基础化学工业之一。

其产量居各种化工产品的首位。

已成为当今合成氨工业生产技术发展的方向。

国际上对合成氨的需求,随着人口的增长而对农作物增产的需求和环境绿化面积的扩大而不断增加。

甲烷化装置工艺技术讲解

❖ 五、国外甲烷化合成技术概况 ❖ 20世纪70年代,世界上出现了自工业化革命以来 ❖ 的第1次石油危机,引起了各国及相关公司的广 ❖ 泛关注,并积极寻找开发替代能源。 ❖ 当时德国鲁奇(Lugri)公司和南非煤、油、气公 ❖ 司率先在南非F-T煤制油工厂建设了1套半工业化 ❖ 煤制合成天然气实验装置,鲁奇公司还和奥地利 ❖ 艾尔帕索天然气公司,在奥地利维也纳石油化工 ❖ 厂建设了另1套半工业化实验装置。 ❖ 2 套实验装置,都进行了较长时期的运转,取 ❖ 得了很好的试验成果。

❖ 工艺技术成熟先进,设备和材料立足于国 ❖ 内,由于天然气合成流程技术相对成熟,只需引 ❖ 进天然气合成工艺技术的催化剂和工艺包就可以。 ❖ 而且煤制天然气可与其他合成气化工产品如 ❖ 甲醇等实现联产,并副产一定数量的油品,视不 ❖ 同煤质而言,油的产率约占煤质量的3~观, 可大大降低天然气成本。

❖ 一是采用鲁奇气化生产城市煤气,粗煤气经过净化后直 ❖ 接送城市煤气管网,其甲烷浓度15% ,CO浓度35% ,典 ❖ 型的运行工厂有河南义马煤气厂、哈尔滨煤气厂等。 ❖ 另一种是固定层间歇气化生产半水煤气,经过净化后半 ❖ 水煤气中CO体积分数为29% , 对其实现甲烷化。 ❖ 在20世纪80年代,在缺乏耐高温甲烷化催化剂的情况 ❖ 下,中国五环工程有限公司率先开发和研究该甲烷化工 ❖ 艺技术。这一工艺在湖北沙市、十堰第二汽车制造厂和 ❖ 北京顺义等城市居民用气和工业炉用气的供应中实现了 ❖ 工业化。

❖ 二、天然气(甲烷)的用途

❖ 1)民用燃料

❖ 天然气是理想的民用燃料,具有热值高、易输送、 燃烧充分无污染、使用较水煤气等其他气体燃料 安全等优良特性。

❖ 2)天然气汽车

❖ 压缩天然气汽车(CNGV)在世界范围内发展很快。 其优点是燃烧完全,对环境污 染小,发动机积 炭少,节省润滑油,燃烧价格低(与1吨汽油热 值相当的天然气价格不到汽油价格的一半),安 全系数高,噪音小;

煤制天然气-甲烷化_图文

排污去闪蒸

第二甲烷化反应器 第一甲烷化反应器 第二脱硫塔 第一脱硫塔

SYNGAS

甲烷化流程

460

SUP. HEAT MP STEAM

88.27% 240 270

第五甲烷化反应器

255 136 220 26.5%

262 汽包

27.9%

41.82%

300

300

37 134

278 675 40.1%

13

甲烷化技术状况

Davy甲烷化工艺技术的特点如下:

CRG-LH催化剂已经经过工业化验证,拥有美国大平原等多项业绩。 CRG-LH催化剂具有变换功能,合成气不需要调节H/C比,转化率高。 CRG-LH催化剂使用温度范围很宽,在230~700℃温度范围内都具有很

高且稳定的活性。 可以产出高压过热蒸气(8.6~12.0MPa,535℃),用于驱动大型压缩

煤浆 型煤

炭材料

煤填充高分子 复合材料

DME 城市煤气

合成氨 尿素

二甲醚

3

煤化工——发展方向

4

煤化工——清洁能源

5

二. 甲烷化工艺

甲烷化催化剂和工艺起源于1902,初期用于脱除合成气中残留的少量碳 氧化合物(CO和CO2),用于制氢工艺——合成氨;

煤气(高CO含量)甲烷化开始于40年代,真正发展于70年代(石油危 机);

MCR-2X催化剂在高压情况下可以避免羰基形成,保持高活性 、寿命长。

可以产出高压过热蒸汽(8.6~12.0MPa,535℃),用于驱动 大型压缩机,每千Nm3天然气副产3.5吨高压过热蒸汽,能量 利用效率高。

11

甲烷化技术状况

冷却水消耗量较低(每生产1Nm3产品气,冷却水消耗低于 1.8kg);

煤制替代性天然气高温甲烷化工艺分析

煤制替代性天然气高温甲烷化工艺分析摘要与传统煤化工业相比较,我国新型煤化工正处于重要的发展阶段,但是对于各种产品都存在着明显的发展障碍,许多品种已经接近实现跨越式发展。

我国的能源禀赋是少气、贫油与富煤,煤炭的一次能源消费比重接近百分之七十,我国是当前几个以煤炭为主要能源的国家。

为了推动我国工业化、城镇化的进程不断加快,天然气等清洁能源的消费比例将会大大提高。

文章将对托普索甲烷技术、davy甲烷技术、鲁奇甲烷化技术进行分析,希望对于煤制替代型天然气高温甲烷化工艺有所增益。

关键词煤制替代性;天然气;高温甲烷化;工艺对于天然气生产成本进行测算,通过对比分析可知煤制替代性天然气项目全部具有竞争力,特别是一些西北部地区的天然气项目,其价格竞争优势明显高于从中亚进口的天然气。

与进口的液化天然气价格相比,新疆、内蒙古以及山东等地区建设的煤制替代性天然气项目完全可以与新增进口LNG相竞争。

根据测算可知,煤质天然气的出厂价格如果高于每立方1.6元的话,就会收到较高的经济效益,如果市场条件影响到天然气涨价预期变得强烈,由此煤制替代性天然气项目具有较为美好的前景。

当前国内天然气价格偏低,还具有较大的上升空间,对于许多能源企业对于天然气项目较为热衷的最大原因,由于容易受到油价波动的影响,国际天然气的进口价格明显要高于国内价格,根据相关测算,中亚天然气出口到国内首站霍尔果斯的价格为每立方米2元以上,再加上运输费等到达个城市门站要达到每立方米3元以上,这一价格明显的高出西气东输一线到达各城市门站的价格。

综上所述,发展煤制替代性天然气与其他煤化工产品相比更有优势,其能量转化率最高,目前国内将煤炭转化为能源产品的方式有发电、煤制油、煤制甲醇和二甲醚、煤制替代性天然气等,能量效率由低到高为:煤制油(34.8%)、煤制二甲醚(37.9%)、煤制甲醇(41.8%)、发电(45%)、煤制替代性天然气(50%~52%)。

煤制替代性天然气的能量效率最高,是最有效的煤炭利用方式,也是煤制能源产品的最优方式。

甲烷化工艺设计

甲烷化工艺设计合肥学院Hefei University化工工艺课程设计设计题目:甲烷化工艺设计系别:化学与材料工程系专业:化学工程与工艺学号:姓名:指导教师:2016年6月目录设计任务书 (1)第一章方案简介 (3)1.1甲烷化反应平衡 (3)1.2甲烷化催化剂 (3)1.3反应机理和速率 (4)1.4甲烷化工艺流程的选择 (6)第二章工艺计算 (7)2.1 求绝热升温 (7)2.2 求甲烷化炉出口温度 (7)2.3 反应速率常数 (7)2.4 求反应器体积 (8)2.5 换热器换热面积 (9)第三章设备计算 (9)3.1 甲烷化反应器结构设计 (11)3.2 计算筒体和封头壁厚 (11)3.3 反应器零部件的选择 (12)3.4 物料进出口接管 (13)3.5 手孔及人孔的设计 (15)设计心得 (16)参考文献及附图 (17)设计任务书1.1设计题目:甲烷化工艺设计1.2设计条件及任务进气量:24000Nm3/h进料组成(mol%):出口气体成分“CO≤5ppm,CO2≤5ppm”1.3设计内容变换工段在合成氨生产起的作用既是气体的净化工序,又是原料气的再制造工序,经过变换工段后的气体中的CO含量大幅度下降,符合进入甲烷化或者铜洗工段气质要求。

选定流程确定甲烷化炉的工艺操作条件确定甲烷化炉的催化剂床体积、塔径及床层高度绘图:(1)工艺流程图;(2)甲烷化炉的工艺条件图1.4设计说明书概要目录:设计任务书,概述,热力计算,结构设计与说明,设计总结,附录,致谢,参考文献,附工艺流程图及主体设备图一张(要求工艺流程图出A2以上的图,要求主体设备用AutoCAD出A2以上的图)概述热力计算(包括选择结构,传热计算,压力核算等)结构设计与说明设计总结附录致谢参考文献附工艺流程图及主体设备图一张第一章方案简介合成氨工业是基础化学工业之一。

其产量居各种化工产品的首位。

已成为当今合成氨工业生产技术发展的方向。

甲烷化工艺流程

0.85

0.81 0.82 0.83 0.84 0.85 0.86 0.87 0.88 0.89 0.825 0.8275 0.83 BASE-UNI TS 0.8325 0.835 0.8375 0.84 0.8425 0.845 0.8475

0.9

0.91 0.92 0.93 0.94 0.95 0.96

27

5

351

19

266

30

Q=2651950

S PLIT 2 180 B 11 10 467 B 13 467 184 Q=-7086550 W =96388 COMP1 W =31976 12 15 7 COMP2 9 Q W Duty (Watt) Power(W att) 189 Temperature (C) Q=-1446070 351 B 17 180 Q=-659454 8 Q=-402107 20 B 14 351 Q=-807775 B 15 30

0 16 25 689 4 1713

300 420

0

0

0

26 Q=0 657 5 954 Q=-1917705 HEX4 18

Q=0

27 Q=0

12

30 131

250 549

475 19 713 250 Q=-969904 HEX5 20 510 2

316 579 30 B2 264 Q=-1064580 9 PRODUCT S

Sensitiv ity S-1 Summary S1

R3T

R2T

R1T

对应循环比

BASE-UNI TS 0.5 1.0 1.5 2.0 2.5 3.0 3.5 4.0 4.5 5.0 5.5 6.0 6.5 7.0 7.5 8.0 8.5 9.0 9.5

甲烷化工艺流程

甲烷化工艺流程甲烷化是一种将甲烷转化为有机化合物的技术。

甲烷是天然气的主要成分,而甲烷化工艺则能够将甲烷转化为更有价值的化学品,如甲醇、乙烯和丙烯等。

下面,我将介绍一种甲烷化工艺的流程。

首先,甲烷化反应需要使用一个催化剂来促进反应的进行。

常用的催化剂包括铂、铑和钯等贵金属催化剂。

反应的条件一般为高温和高压环境下。

在反应开始之前,甲烷和空气会被混合在一起,形成甲烷和氧气的混合物。

然后混合物进入一个反应器中,反应器内设置了合适数量的催化剂。

当混合物进入反应器后,甲烷和氧气开始发生反应。

在催化剂的作用下,甲烷的碳氢键被断裂,形成甲基自由基(CH3·),而氧气则会被还原成氧自由基(O·)。

甲基自由基和氧自由基之间会发生链式反应,形成甲醇分子。

甲基自由基和氧自由基首先发生反应,形成甲醛(CH2O)分子。

然后,甲醛再与另一个甲基自由基发生反应,形成甲醇。

这个过程是一个自由基聚合的过程,会连续产生甲醛和甲醇。

甲醇是甲烷化反应的主要产物,可以在后续工艺中被进一步转化为其他有机化合物。

甲醇具有广泛的应用领域,可用于合成其他化学品,如乙醇和丙酮等。

此外,甲醇还可以作为燃料使用。

甲烷化反应的副产物包括二甲醚和甲醛等。

这些副产物的生成量取决于反应的条件和催化剂的类型。

副产物经过适当的处理后,也可以得到一定的经济价值。

甲烷化工艺的流程复杂且多样化,上述为其中一种常见的流程。

在实际应用中,还需要综合考虑反应效率、催化剂的稳定性、副产物的处理等因素。

随着科技的发展,甲烷化工艺也将不断完善,为实现甲烷资源的高效利用提供更好的解决方案。

甲烷化工艺说明

工艺流程说明来自精净化(411900)焦炉气深度净化工序的焦炉气按比例要求分成两路,分别去第一甲烷化反应器(R413101)和第二甲烷化反应器(R413102)。

去第一甲烷反应器(R413101)的净化焦炉气首先在气气混合器(V413101)与经循环压缩机增压送来的循环气混合,该混合工艺气经一段预热器(E413101)加热后,温度升至≥250℃,与蒸汽分水器(V413102)来的工艺蒸汽混合,经第一开工电加热(E413115)加热(如需要)后,混合气温度升至250~300℃,进入R413101发生甲烷化反应。

从R413101出来的高温反应气(温度约505℃)首先经第一蒸汽发生器(E41310)副产4.0MPa饱和蒸汽后,温度降至360~400℃,一部分气体进入汽包给水预热器II(E413103)加热汽包给水,然后与去R413102的净化焦炉气混合,该混合气经第二开工加热器(E413116)加热后,混合气温度控制在250~300℃,进入R413102继续进行甲烷化反应。

来自R413102出口的高温气体(温度约505℃)首先经第二蒸汽发生器(E413104)副产蒸汽,温度降至360℃,然后进入三段加热器(E413105)预热进第三甲烷化反应器(R413103)的工艺气,从三段加热器(E413105)出来的气体去一段预热器E413101加热进R413101的混合原料气,再经汽包给水加热器I(E413106)、脱盐水预热器(E413107)及热水加热器(E413108)回收热量,然后分成两路。

一部分气体经甲烷化空冷器II(E413118)及甲烷化水冷器I(E413119)冷却至≤40℃,经气液分离器II(V413105)分离冷凝水后再依次经末级预热器II(E413110B)、末级预热器I(E413110A)和三段加热器(E413105)加热后,温度升至280~350℃进入三段甲烷化反应器。

反应后气体依次经过末级预热器I和末级预热器II回收热量后进入甲烷化空冷器III(E413119)和甲烷化水冷器II(E413111)冷却至≤40℃,经气液分离器III(V413106)分离冷凝水后进入下一工序;另一股气体经甲烷化空冷器I(E413117)冷却至≤60℃,经气液分离器I(V413104)分离冷凝水后去循环气压缩气压缩工序,经循环气压缩机增压后返回甲烷化工序作为循环气,进入下一个循环。

甲烷化工艺PPT

进入R6002-1(气体调节催化剂为GCC-2、 6×4mm、34m3;甲烷化催化剂为MCR、 11×5mm、26.5m3)的气体发生反应为:

CO+3H2=CH4+H2O

CO2+4H2=CH4+2H2O。

CO+H2O=CO2+H4

C2H6+H4=CH4

出口气体温度为675℃经E6003第一高压废锅产生 高压蒸汽后温度下降为320℃分两股,一股经 E6007进出料换热器温度下降为242℃进入E6008 低压废锅产生低压蒸汽后温度为190℃,经过 D6001气液分离器后进C6001循环气压缩机温度提 升至199℃经E6007进出料换热器后温度升高到 277℃,

TEG(三甘醇) 别名:三乙二醇 分子式: C6H14O4 物化性质: 无色无臭有吸湿性粘稠液体。可燃、 低毒,相对密度1.1254。沸点288℃,熔点4.3℃

TEG(三甘醇)安全注意事 1、TEG 闭口杯闪点177°C,开口杯燃点166°C,空气中爆炸浓度0.9-9.2%(v/v),

闪点:在一稳定的空气环境中,可燃性液体或固 体表面产生的蒸气在试验火焰作用下被闪燃时的 最低温度 。

2、在氨厂典型的甲烷化炉操作条件下,每 1% CO转化的绝热温升为72℃,每1% CO2转 化的绝热温升60℃,反应炉的总温升可由 下式计算: ΔT=72×[ CO]入+60×[ CO2]入 式中 ΔT--分别为进口气中CO、CO2的含 量,%(体积分数) (二)、甲烷化系统的主要设备有哪些?

1、主流程: a.湿煤制气经过循环水冷却在25~40℃ 后,进入脱水系统设置的过滤分离器,分 离掉湿煤制气中游离态液滴及固体杂质。 分离后呈水饱和状态的湿煤制气进入吸收 塔,湿煤制气在吸收塔中的上升过程中, 经过填料段,与从塔上部进入的贫三甘醇 充分接触,气液传质交换,脱除掉煤制气 中的水份后,经塔顶捕雾丝网除去甘醇液 滴后由塔顶部出塔。

甲烷化工段设计

设计任务书目录1.1 基本原理甲烷化法是利用催化剂使少量一氧化碳b二氧化碳加氢生成甲院而使气体精制的方法。

此法可使净化气中一氧化碳和二氧化碳体的积分数总量达10ppm 以下。

由于甲烷化过程消耗气并民生成不利于氨合成的甲烷,因此此法仅适用于气体中—氧化碳和二氧化碳的体积分数总量低于o.7%的气体精制、并通常和低温变换工艺配套。

1.1.1基本原理化学平衡碳氧化物加氢的反应如下:CO+3H2——CH4+H2OCO2+4H2——CH4+2H2O原料气中有氧存在时2H2O+O2=2H2O在一定条件下,还有以下副反应发生2CO——C+CO2Ni+4CO=Ni(CO)4一氧化碳分解析炭是一有害的副反应,会影响催化剂的活性。

图1-1给出了一氧化碳析炭反应的界限。

由于进甲烷化炉原料气中H2/CO比值很高,所以析炭反应不会发生.图 1-1碳基镍为剧毒物质,空气中允许碳基镍的最高含量为0.001mg,中毒症状为头痛、昏迷、忍心呕吐、呼吸困难,而且会造成催化剂活性组分镍的损失。

为此,实际生产巾必须引起注意,采取适当预防措施。

表1-2给出了不同温度和一氧化碳含量下联基镍的平衡含量。

图 1-2由表可知,在压力1.4Mpa l%CO的条件下,理论上生成碳基镍的温度上限为12I℃,由于正常的甲烷化操作反应温度都在300 ℃以上,所以生成碳基镍的可能性很小。

只有当发生事故停车时,甲烷化温度可能低于200℃,此时,应防止催化剂和一氧化碳接触,用氮气或不含一氧化碳的氢短混合气置换甲烷化炉。

1.1.2 工艺条件(1)压力甲烷化是体积缩小的反应,提高压力有利于化学平衡,使反应速度加快,提高催化剂的生产能力。

在实际生产巾,甲烷化的操作压力由合成氨总流程和气体净化压力确定。

通常为1.0-3.0Mpa。

(2)温度甲烷化催化剂在200℃已有活性。

由表1-2可知,提高温度,甲烷化反应的平衡常数降低。

但在实际操作条件下,反应是在远离平衡的状态下进行.不会受到热力学平衡的制约。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

合肥学院Hefei University化工工艺课程设计设计题目:甲烷化工艺设计系别:化学与材料工程系专业:化学工程与工艺学号:姓名:指导教师:2016年6月目录设计任务书 (1)第一章方案简介 (3)1.1甲烷化反应平衡 (3)1.2甲烷化催化剂 (3)1.3反应机理和速率 (4)1.4甲烷化工艺流程的选择 (6)第二章工艺计算 (7)2.1 求绝热升温 (7)2.2 求甲烷化炉出口温度 (7)2.3 反应速率常数 (7)2.4 求反应器体积 (8)2.5 换热器换热面积 (9)第三章设备计算 (9)3.1 甲烷化反应器结构设计 (11)3.2 计算筒体和封头壁厚 (11)3.3 反应器零部件的选择 (12)3.4 物料进出口接管 (13)3.5 手孔及人孔的设计 (15)设计心得 (16)参考文献及附图 (17)化工工艺课程设计设计任务书1.1设计题目:甲烷化工艺设计1.2设计条件及任务1.2.1进气量:24000Nm3/h1.2.3出口气体成分“CO≤5ppm,CO2≤5ppm”1.3设计内容变换工段在合成氨生产起的作用既是气体的净化工序,又是原料气的再制造工序,经过变换工段后的气体中的CO含量大幅度下降,符合进入甲烷化或者铜洗工段气质要求。

1.3.1选定流程1.3.2确定甲烷化炉的工艺操作条件1.3.3确定甲烷化炉的催化剂床体积、塔径及床层高度1.3.4绘图:(1)工艺流程图;(2)甲烷化炉的工艺条件图1.4设计说明书概要1.4.1目录:设计任务书,概述,热力计算,结构设计与说明,设计总结,附录,致谢,参考文献,附工艺流程图及主体设备图一张(要求工艺流程图出A2以上的图,要求主体设备用AutoCAD出A2以上的图)1.4.2概述1.4.3热力计算(包括选择结构,传热计算,压力核算等)1.4.4结构设计与说明1.4.5设计总结1.4.6附录甲烷化工艺设计1.4.7致谢1.4.8参考文献1.4.9附工艺流程图及主体设备图一张化工工艺课程设计第一章方案简介合成氨工业是基础化学工业之一。

其产量居各种化工产品的首位。

已成为当今合成氨工业生产技术发展的方向。

国际上对合成氨的需求,随着人口的增长而对农作物增产的需求和环境绿化面积的扩大而不断增加。

合成氨工业在国民经济中举足轻重。

农业生产,“有收无收在于水,收多收少在于肥”。

所以,合成氨工业是农业的基础。

它的发展将对国民经济的发展产生重大影响。

因此,我国现有众多的化肥生产装置应成为改造扩建增产的基础。

今后应利用国内开发和消化吸收引进的工艺技术,自力更生,立足国内,走出一条具有中国特色的社会主义民族工业的发展道路。

CO、CO2、O2等是氨合成催化剂的毒物, 生产中一般要求将氨合成原料气CO 等含氧化合物总量脱除至<10×10- 6。

脱除的方法主要有铜氨液洗涤法( 铜洗法) 、液氮洗涤法和甲烷化法。

甲烷化净化方法与铜洗、液氮洗法相比, 具有流程简单、投资省、运行费用低和对环境基本无污染等优点。

从工艺的合理性以及投资和操作费用等方面来看, 甲烷化是合成氨安全、稳定生产的必然选择。

在合成氨的粗原料气的净化过程中,CO2变换和CO脱除后的原料气尚含有少量的残余的CO,CO2,O2和水等杂质。

为了它们合成催化剂的毒害,原料气在送给往合成之前还需要有一个净化步骤,称为“精练”,精练后规定CO和CO2的含量不超过5ppm。

原料气的精练方法一般有三种,即铜氨液吸收法,甲烷化和深冷液氨洗涤法,铜氨液吸收法是1913年就开始采用的方法,在高压和低温下用铜盐的氨溶液吸收CO,CO2,H2S和氧,然后溶液在减压和加热的条件下再生,甲烷化六十年代才开始的。

虽然催化剂上把CO和CO2加氢成甲烷的研究早已开始,但要消耗用氢气而生成无用的甲烷,所以此法只适用于CO,CO2含量比较低的原料气。

与铜洗法相比,甲烷化具有工艺简单,操作方便,费用低的优点。

工艺流程图:1.1甲烷化反应平衡在甲烷化炉内,主要发生甲烷化反应:CO+3H2=CH4+ H2O+206.16KJ(1)CO2+3H2=CH4+2 H2O+165.08KJ (2)当原料气有氧存在时,氧和氢反应生成水,即:O2+2 H2=2H2O+241.99KJ(3)某种条件下:CO还可能与催化剂中的镍生成羰基。

即:Ni+4CO=Ni(CO)4(4)甲烷化反应平衡常数随温度而下降,但在常用的范围(240-420℃)内,平衡常数很大。

为此,要求甲烷化出口气体CO和CO2含量低于5ppm是完全可能的。

CO与催化剂中的镍生成羰基镍的反应是放热且体积缩小的反应。

通过实验表明,在CO含量小于0.5%时,如果发生反应温度在200℃以上不可能有羰基镍形成。

鉴于甲烷化反应体系的在200℃以上进行,因而正常情况下不会有反应(4)的发生。

甲烷化工艺设计1.2甲烷化催化剂甲烷化反应体系甲烷蒸汽转化存在逆反应,因而甲烷化反应催化剂和蒸汽转化一样,都是以镍作为活性组分。

但是甲烷化在更低的温度下进行,催化剂需要更高的活性,故催化剂中活性组分的镍含量较高,通常达到15-35%(以镍记)。

有时也加入稀土元素做促进剂,为了使催化剂具有相当的耐热性。

为此,催化剂常载有耐火材料。

目前,甲烷催化剂国内外有多种类型,我们选择G-65型催化剂,使用之前,先用氢或脱碳原料气还原,反应为:NiO+H 2=Ni+ H 2O +1026KJ (5)NiO+CO= Ni+CO 2+38.5KJ (6)虽然还原反应的热效应不大 ,但一经还原后催化剂就具有了活性,甲烷化反应就可以进行了,有可能造成升温过高,为此,还原时尽可能控制碳氧化合物含量在1%以下。

还原后的镍催化剂会自燃,要防止其与氧化性气体接触,当前面的工序出现事故时,有高浓度的碳氧化合物进入甲烷化炉中,床层会迅速上升,这时应立即放空并切断原料气。

另外,还原后的催化剂不能用含CO 的气体升温,以防止低温生成羰基镍,影响催化剂的活性。

硫、砷和卤都能使催化剂中毒,他们的量即使是微量也会大大降低催化剂的活性与寿命,由于本流程有脱硫工序获降低温度变换工序,因此,正常情况下,不会发生甲烷化催化剂中毒,只要气体碳氧化合物含量合乎指标,催化剂也不会出现高温烧结。

甲烷化催化剂的活性损失多与脱碳有关,少量的液滴带入甲烷化炉几乎不可避免,一般不会造成盐类遮盖催化剂表面,导致活性严重损失,甲烷化催化剂的寿命一般在3-5年。

1.3 反应机理和速率1.3.1 CO 甲烷化:研究表明CO 甲烷化吸附中间形态,指出吸附中间产物有三种:(1)易于吸附的CO 甲烷和氧等;(2)CO 歧化为易于加氧的碳原子;(3)不能反应的聚合碳。

并比较了甲烷化速率与形成了碳加氧速率后指出,甲烷化低温下由碳形成速率控制,高温加氧速率控制,反应机理如下:CO +[ ]——[CO] (5)[CO]+[ ]——[O]+[C] (6)[C]+H 2——[CH 2]——CH 4 (7)[O]+ H 2——H 2O (8)利用(6)的平衡公式和(8)的速率相等的关系可推知:R CH4= CO CO CO O H CO P K P P K ⋅+⋅⋅1222式中:K m = K m 2/1⎪⎪⎭⎫ ⎝⎛⋅⋅m h CO S K K K K对于高和直径相等均为3.11mm 的G-65催化剂。

常压下的CO 甲烷化速率表达式:化工工艺课程设计R CH4=⎪⎭⎫ ⎝⎛⋅+⎪⎭⎫ ⎝⎛-⋅⨯T y T y CO CO 1219exp 915.511167exp 10309.17 式中y co 为气体中CO 的分率。

1.3.2 CO 2甲烷化机理如下:CO 2+[ ]−−→←2kco [CO 2] (10) [CO 2] +[ ]−→←ks [CO]+[O +] (11)[CO]+ H 2KS [C]+[O] (12)[C] + H 2Km [CH 2] −−→−快速CH 4 (13) [O +]+ H 2Kh H 2O (14)[O]+ H 2−→−Kh H 2O (15) 由于上述机理可知:CO 2的甲烷化系先在催化剂上分解成CO ,然后按CO 甲烷化机理进行反应,同理可推得:R CH4=O H H CO CO CO H CO P Kpho K P K P P K 22222212/1⋅++⋅⋅+⋅⋅式中K CO2(h CO S S h m R K K K K R 2⋅'⋅⋅')1/3,高和直径均为3.18mm 的G-65催化剂常压实验所得的CO 2甲烷化速率表达式: R CH4=⎪⎭⎫ ⎝⎛⋅+⎪⎭⎫ ⎝⎛-⋅⨯T y T y co co 2284exp 797.219602exp 1066.8224 (16) 1.3.3 CO 2与CO 混合气体的甲烷化混合气体的反应机理为:[CO] + [ ]−−→←KCO [CO] [CO] + H 2−→←Rh H 2O[CO]+[ ]−→←KS [C]+[O][C] + H 2−→−Rm [CH 2] −−→−快速CH 4 CO 2 + [ ]−−→←2KCO[CO 2]甲烷化工艺设计[O +] + H 2−→−'h R H 2O[CO 2]+[ ]−−→←''S K [CO]+[ O +] 由此可知。

CO 2甲烷化首先在催化剂上分解成CO ,然后进行甲烷化,而CO 2与CO 分别甲烷化的速度主要取决于吸附的[O]和[O +]加氢的速率相对大小,实验表明:CO 优先甲烷化的趋势,只有在P co 远低于P co 2时,两者才能以相当的速率进行。

1.4 甲烷化工艺与流程的选择甲烷化的压力通常随中低变和脱碳的压力而定,本设计以给的的压力为2.53MPa.进入甲烷化炉气体组成以给,即:甲烷化反应器的温度的入口温度受到羰基全集形成的起燃温度的限制,必须高于200℃,同时考虑高的转化率和能量消耗, 我们选择入口温度260℃左右。

这样也给操作有一个较适合的波动范围。

甲烷化的流程主要有两种类型,即外加热与内加热型。

根据计算,只需要原料含有碳氧化合物0.5-0.7%,甲烷化反应放出的热量可足够将进口气体预热到所需要的温度。

这就是内热型的依据,考虑到原料气中碳含量有时较上述低,尚需外供热源,这就是外热型的可取处。

取二者之长,我们选用如下流程,先用甲烷化反应后出口气体温度上升,余下的温差在用高变气体加热直待入口气体温度达到260℃,流程图后附。

名称 H 2 N 2 CO CO 2含量 74.25% 25.30% 0.30% 0.15%化工工艺课程设计第二章 工艺计算2.1求绝热温升Λ根据公式Λ=-ΔHRN 。

/iCpi N ∑式中:Cpi 为各组分定压摩尔热容单位J/mol·k ,根据公式 Cp=a+bT+cT 2+dT 3可计算得:i H 2 N 2 CO CO 2 (J/ mol·k )Cp 29.13 30.41 30.38 45.41代入上式得:52.2281.2929.6710022.041.45004.038.309938.02/)04.3013.29(0022.01008.165333.0004.01016.206667.033==⨯+⨯+⨯+⨯⨯⨯+⨯⨯⨯=Λ℃ 考虑到进入甲烷化炉气体中可能含有少量氧和其它综合因素,我们取Λ=30℃2.2求甲烷化炉出口气体温度TT=T 0+Λx式中To 为甲烷化炉进口气体温度T 0=260O C ,x 为CO 和CO2的转化率T=T 0+Λx2900066.0100066.0302606=-⨯+=-T ℃ 2.3反应速率常数K甲烷化反应机理和动力学较为复杂,而且还包含内外扩散的影响。