射线检测报告

放射性检测报告范文

放射性检测报告范文一、检测目的本次放射性检测的目的是为了评估被检测物中的放射性元素含量,并对检测样本的辐射水平以及潜在的辐射风险进行评估。

二、检测对象本次放射性检测涉及的对象为环境中的土壤和水样、食品样品以及人体体液样本。

三、检测方法1.土壤和水样的检测方法对于土壤和水样的检测,我们采用了核辐射测量仪进行测量。

通过该仪器可以测量样品中的α射线和β射线辐射水平,同时还可以分析样品中的放射性核素含量。

2.食品样品的检测方法对于食品样品的检测,我们采用了放射性核素的测量方法,如放射性σ射线测量仪等。

该仪器可以测量样品中的放射性核素的辐射水平,用于评估食品容易受到的辐射。

3.人体体液样本的检测方法对于人体体液样本的检测,我们采用了核素测量方法,如α射线和β射线测量仪等。

通过这些仪器可以测量人体体液样本中的放射性核素含量,用于评估个体的辐射水平和潜在的辐射风险。

四、检测结果与分析1.土壤和水样的检测结果经过检测,土壤和水样中的放射性元素含量均在国家标准范围内,未发现明显的超标情况。

因此,从土壤和水样的辐射水平来看,环境辐射风险较低。

2.食品样品的检测结果各类食品样品中的放射性核素含量均在安全范围内,未发现明显的超标情况。

因此,从食品样品的辐射水平来看,食品辐射风险较低。

3.人体体液样本的检测结果经过检测,人体体液样本中的放射性核素含量均在正常范围内,未发现明显的超标情况。

因此,从人体体液样本的辐射水平来看,个体辐射风险较低。

综上所述,通过本次放射性检测,我们发现被检测物中的放射性元素含量均在安全范围内,并未发现明显的超标情况。

因此,整体来看,被检测物的辐射水平较低,辐射风险较小。

五、建议与措施尽管本次放射性检测结果辐射水平较低,而且未发现明显的超标情况,但我们仍建议采取以下一些预防措施来降低潜在的辐射风险:1.避免长时间接触高辐射源,尤其是如放射性元素开采地区等容易受到辐射污染的地方。

2.加强食品安全检测,确保食品中的放射性核素含量在安全范围内,避免食入过量的放射性元素。

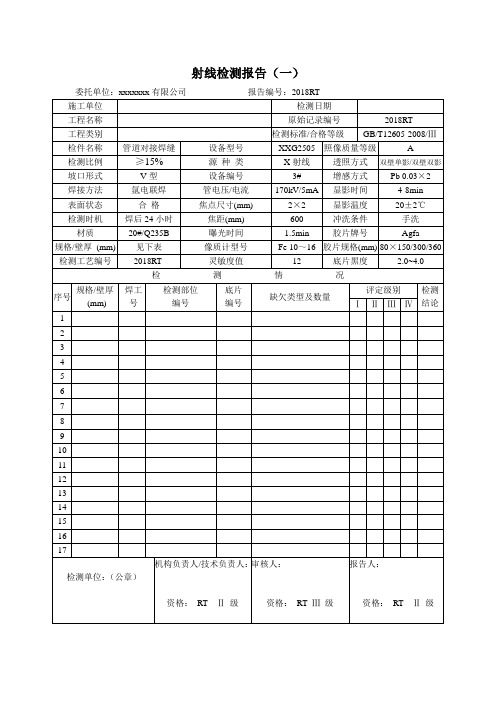

射线报告模板

审核人:

资格:RTⅢ级

报告人:

资格:RTⅡ级

射线检测报告(二)

委托单位:xxxxxxxxx有限公司报告编号:2017RT-

施工单位

检测日期

工程名称

原始记录编号

2017RT-

工程类别

检测标准/合格等级

GB/T12605-2008/Ⅲ

检测情况

序号

规格/壁厚

(mm)

焊工号

检测部位

编号

底片

编号

缺欠类型及数量

评定级别

检测结论

Ⅰ

Ⅱ

Ⅲ

Ⅳ

18

19

20

21

222324 Nhomakorabea2526

27

28

29

30

31

32

33

34

35

36

37

38

39

40

41

42

43

44

45

46

47

48

Fe 10~16

胶片规格(mm)

80×150/300/360

检测工艺编号

2018RT-

灵敏度值

12

底片黑度

2.0~4.0

检测情况

序号

规格/壁厚

(mm)

焊工号

检测部位

编号

底片

编号

缺欠类型及数量

评定级别

检测结论

Ⅰ

Ⅱ

Ⅲ

Ⅳ

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

检测单位:(公章)

(中英双文版)射线检测报告模板

Radiographic Examination InstructionforCircularWeld 环焊缝射线检测工艺卡Form No./表码: Rev. No./版本号:A Report No./报告号: Page 1of 11 Application应用Carbon Steel. Butt/Circumferential weld with = 122” Ø tank, tank thickness up to 13mm碳钢对接环焊缝直径122’’壁厚13mm2 Equipment Type:设备XXGZT-3005HQ panoramic x-ray tube or equivalent XXGZT-3005HQ轴向X射线机3 Radiation Source:辐射源5mA, 150-300kv, 1.0 x 2.5mm focal point 5mA, 150-300kv, 1.0 x 2.5mm焦点大小4 Technique:技术Single Wall Exposure Single Wall View (Panoramic)单壁单影周向曝光5 GeometricRelationship:几何关系Radiation source positioned within of center of weld circle. Radiation beam at 90° to weld and film.源在中间,射线束以90°方向投入焊缝和胶片。

6 Film Type:胶片类型In general, Agfa C7 Sheet film,Agfa C4 sheet film shall be used if the required sensitivity not achieved. 通常用agfa C7胶片,灵敏度达不到的话,可以用C4.7 Film Coverage:胶片覆盖A minimum of 10mm of parent metal on either side of the weld will be included in the radiographs. Theoverlap offilm cassettes is approximately 25mm.至少10mm母材需被覆盖, 胶片重叠25mm。

X-射线检测报告

Radiographic Examination Report射 线 检 测 报 告Workpiece 工 件Trustier 委托单位Project # 工程编号Project name 工程名称 Workpiece # 工件编号 0~38 Material材质 Q235 Specification规格 PIP478*12,PIP457*10 Examination Conditions And Procedure Parameters检测条件及工艺参数Source T ype 源种类X-ray Instrument Type 设备型号/编号 XXQ 3505D Focal Spot Dimension焦点尺寸 2×2 mm Film Brand 胶片牌号 AGF A —C7 Intensifying Screen增感方式Pb 铅箔增感 Film Specification胶片规格 180×180 mm IQI Type 像质计型号 10/16 Film Processing 冲洗条件 Manual Developer 显影液配方 Wuxi corolla 无锡花冠Film Density 底片黑度 2.0~4.0Radiographic Quality Grade 照相质量等级 ABDeveloping Conditions 显影条件 Time/时间 3 min Temperature /温度 20 ℃Weld No. 焊缝编号 0~38Length of Welds 焊缝长度(mm) ——— Thickness 板厚 10~12Radiographic Arrangement 透照方式Double-wall single-image 双壁单影Source-to-ObjectDistance 焦距(mm)500Effective Length一次透照长度(mm) 180Energy 能量(KV) 240 Tube Current 管电流(mA)5Exposure Time 曝光时间(min)3 Should identify wire应识别丝号13Acceptance Grade合格级别ⅢExamination Proportion Required要求检测比例(%) Spot check/抽查 Actual Examination Proportion实际检测比例(%)Spot check/抽查Examination Standard检测标准GB/T3323-2005Examination Procedure No.检测工艺编号AcceptanceFilms合格片数Category AA类焊缝(张)Category BB类焊缝(张)Intersectthe weld相交焊缝(张)Total共计(张)FinalEvaluationResults最终评定结果GradeⅠ级(张)GradeⅡ级(张)GradeⅢ级(张)GradeⅣ级(张)13 17 9 39 27 12 \ \ Defects and Repairs Instruction缺陷及返修情况说明Examination Results检测结果1.This batch of workpieces are total 0 repairs. Max.Repair Times is 0 .该批工件返修共计0 次,最高返修次数0 次。

射线检测报告

工程类别 Project Category:

检件编号 Work piece No

制造安装单位 Installation unit

报告编号 Report No

检件规格 Work piece specification 执行标准

Standard

拍片条件 Conditions

拍片数量 Quantity

评定结果 Results

底片编号 Film No

射 线 检 测 报 告 (二 ) The report of Radiographic

Examination (Ⅱ)

第(page No) 页 共(total) 页(pages)

工程名称 Project Description: 单元名称 Unit Description: 工程类别 Project Category:

检件材质 Work piece

material

合格级别

Qualification

Class 胶片级别:

Film type 胶片规格:

Film specificarion 增感方式:

Increased sensitivity mode 像质计型号:

IQI type 像质指数:

Imagequality indicator 黑度:

mA/Ci

Current/activity

曝光时间:

S

Hale Waihona Puke Exposure time 透照方式:

Exposure method

总计:

张

Total

Pieces

其中:一次返修

张 二次返修

Of which:1#repair

Pcs 2#repair

无损检测射线报告模板

无损检测射线报告模板1. 引言无损检测射线报告是对材料进行无损检测后所得到的数据和结果的汇总和分析。

该报告旨在提供对被检测材料的可靠性和安全性的评估,以及可能存在的缺陷和问题的诊断和解决方案。

2. 被检材料信息- 被检材料名称:- 被检材料型号:- 被检材料批次号:- 检测日期:- 检测单位:3. 检测方法及参数在本次检测中,采用了以下无损检测方法:- X射线检测- 射线能量:XXX kV- 焦点尺寸:XXX- 照射时间:XXX4. 检测结果和分析经过无损检测,我们得到了以下结果和分析:4.1 图像结果图1:被检材料的X射线检测图像4.2 缺陷分析在X射线检测中,我们发现了以下缺陷:- 缺陷1:位置、形状、尺寸、密度等信息- 缺陷2:位置、形状、尺寸、密度等信息- ...4.3 缺陷等级评定根据我们的评估,我们将缺陷分为以下等级:- 等级1:严重缺陷,对材料的可靠性和使用安全性产生重大影响- 等级2:中等缺陷,对材料的可靠性和使用安全性产生一定影响- 等级3:轻微缺陷,对材料的可靠性和使用安全性影响较小4.4 解决方案和建议针对上述缺陷,我们提出了以下解决方案和建议:- 解决方案1:详细描述解决方案和实施步骤- 解决方案2:详细描述解决方案和实施步骤- ...5. 结论通过本次无损检测,我们对被检材料的缺陷和问题进行了全面的评估和分析,并提出了相应的解决方案和建议。

我们建议采取必要的措施来修复和改进被检材料,以确保其可靠性和使用安全性。

6. 参考文献- 参考文献1:作者,题名,刊物名称,年份,页码- 参考文献2:作者,题名,刊物名称,年份,页码- ...。

射线检测报告

射线检测报告射线检测是一种常见的无损检测方法,通过对被测物体内部的射线透射情况进行分析,可以有效地发现材料的缺陷、异物、裂纹等问题。

本次射线检测报告将对被测物体的检测过程、结果和分析进行详细描述。

1. 检测对象及方法。

本次射线检测的对象为一台工业设备的关键部件,为了保证检测的准确性和安全性,我们选择了X射线检测方法。

在检测过程中,我们严格遵守了相关的安全操作规程,确保了操作人员和周围人员的安全。

2. 检测过程。

在检测过程中,我们首先对被测物体进行了表面清洁和定位,然后将X射线源和探测器固定在适当的位置。

接下来,我们根据实际情况选择了合适的检测参数,包括X射线源的电压、电流和曝光时间等。

在确保安全的前提下,我们对被测物体进行了多次X射线透射,确保了检测结果的准确性。

3. 检测结果。

经过多次X射线透射,我们获得了被测物体的内部结构图像。

通过对这些图像的分析,我们发现了被测物体内部的一处裂纹,裂纹的位置、形态和大小都得到了清晰的展现。

除此之外,我们还发现了一些微小的气孔和夹杂物,这些问题都可能对被测物体的使用性能造成影响。

4. 问题分析。

针对发现的裂纹、气孔和夹杂物,我们进行了进一步的分析。

裂纹的存在可能会导致被测物体在使用过程中出现断裂的风险,严重影响了设备的安全性和可靠性;而气孔和夹杂物则可能导致材料的强度和韧性下降,降低了设备的使用寿命。

因此,我们建议在后续的生产过程中加强对材料的质量控制,避免类似问题的再次发生。

5. 结论与建议。

综合以上分析,我们得出了以下结论和建议,被测物体内部存在裂纹、气孔和夹杂物等问题,这些问题可能对设备的安全性、可靠性和使用寿命造成影响。

为了保证设备的正常运行和使用安全,我们建议在后续生产过程中加强对材料质量的控制,确保材料的内部质量符合相关标准和要求。

6. 结束语。

本次射线检测报告对被测物体的内部结构进行了全面的分析和描述,为后续生产和使用提供了重要参考。

我们将继续关注被测物体的使用情况,及时采取必要的措施,确保设备的安全性和可靠性。

管道焊缝射线检测报告

管道焊缝射线检测报告一、引言管道焊缝射线检测是一种常见的无损检测方法,用于评估管道焊缝的质量和完整性。

本文将详细介绍我们对一根管道焊缝进行射线检测的结果和评估。

二、检测方法针对该管道焊缝,我们采用了射线检测方法进行评估。

该方法利用射线穿透物体,通过探测器接收射线的衰减信息,从而获得管道焊缝的内部结构和缺陷情况。

三、检测结果经过射线检测,我们获得了以下结果:1. 焊缝完整性:检测结果显示,该管道焊缝的完整性良好,未发现明显的断裂或裂纹情况。

这表明焊接工艺稳定,焊缝结构牢固。

2. 内部结构:射线检测结果显示,管道焊缝内部结构均匀一致,未出现明显的孔洞或异常结构。

这说明焊接过程中没有出现气孔或夹杂物,并且焊缝的质量良好。

3. 缺陷评估:我们对管道焊缝进行了缺陷评估,发现了少量的焊缝内部小缺陷。

这些小缺陷主要是一些微小的气孔或夹杂物,对焊缝的强度和密封性没有明显影响。

四、评估与建议根据我们的射线检测结果,可以得出以下评估和建议:1. 焊缝质量良好:管道焊缝的完整性和内部结构均符合标准要求,焊接质量良好。

可以放心使用该管道进行工业生产或其他应用。

2. 缺陷修复:尽管检测结果显示存在少量小缺陷,但这些缺陷对管道焊缝的性能没有明显影响。

可以选择对缺陷进行修复,进一步提升管道的完整性和质量。

3. 定期维护:为了确保管道焊缝的长期稳定性和安全性,建议定期进行射线检测,及时发现和修复潜在的缺陷问题,以保障生产和使用过程中的安全性。

五、结论通过射线检测,我们对该管道焊缝进行了全面评估。

结果表明,该焊缝质量良好,内部结构均匀一致,并存在少量小缺陷。

我们建议在管道使用过程中进行定期维护和检测,以确保其长期稳定性和安全性。

六、致谢感谢所有参与管道焊缝射线检测的人员,以及给予我们支持和帮助的各方。

感谢您的阅读和关注。

注:本报告仅供参考,具体的修复和维护方案应根据实际情况进行制定。

新射线检测报告范文

新射线检测报告范文为了保障公众的健康与安全,本次在市中心建筑工地进行了射线检测,以评估该建筑工地的放射性风险。

以下是针对该建筑工地射线检测的报告。

1.检测目的本次射线检测的目的是评估建筑工地是否存在放射性物质泄漏或污染的风险,以避免对周边环境和人群的潜在危害。

2.检测地点本次检测是在市中心的一处建筑工地进行的,该工地正在进行大型建筑项目,并且相对于周边建筑物较近。

3.检测方法本次检测采用了专业的射线检测设备,包括辐射计和gamma射线探测器。

我们在不同位置和高度设置了检测点,并根据建筑工地的不同部位,对土壤、水源、建筑材料等进行了检测。

4.检测结果根据我们的检测,建筑工地内的射线水平在正常范围之内。

不同检测点的射线水平均在辐射安全标准以下,未检测到异常升高的射线水平。

4.1土壤检测我们对建筑工地内的土壤进行了射线检测。

根据结果显示,土壤中的射线水平均在正常范围之内,且没有发现任何放射性物质的存在。

4.2水源检测我们还对建筑工地附近的水源进行了射线检测。

检测结果表明,水源中的射线水平也在正常的范围内,没有发现放射性物质的存在。

4.3建筑材料检测建筑工地使用的建筑材料是我们关注的重点之一、我们选择了一些典型的建筑材料样本进行了射线检测。

结果显示,这些建筑材料中的射线水平均在正常范围之内。

由此可以推断出建筑工地所使用的建筑材料无放射性污染。

5.结论根据本次射线检测的结果,我们可以得出以下结论:-建筑工地内的射线水平在正常范围之内,没有发现异常升高的射线水平。

-土壤和水源中的射线水平也在正常范围内,没有发现放射性物质的存在。

-建筑工地所使用的建筑材料也无放射性污染的迹象。

综上所述,我们认为该建筑工地不存在放射性风险。

然而,为了保障公众的健康与安全,我们建议建筑工地管理部门继续进行定期的射线检测,以确保建筑工地的环境安全。

同时,我们还建议建筑工地管理部门加强对建筑材料的质量控制,以避免潜在的放射性污染。

射线探伤报告带内容

射线探伤报告1. 引言射线探伤是一种非破坏性检测技术,利用射线穿透被检测物体,通过记录和分析射线的吸收情况,可以检测出材料内部的缺陷和异物。

本报告将介绍一个射线探伤实验的结果和分析。

2. 实验目的本次实验的目的是检测一根金属棒内部是否存在缺陷,以及缺陷的位置和大小。

3. 实验步骤步骤一:准备工作1.在实验室内设置好射线探伤设备,保证安全操作。

2.准备待检测的金属棒,确保其表面光滑、无污垢。

步骤二:射线照射1.将金属棒放置在射线探测仪器下方的支架上,调整位置和角度,使其与射线垂直。

2.打开射线探测仪器,调整合适的射线强度和曝光时间。

3.按下开始按钮,开始照射金属棒。

步骤三:图像获取和处理1.射线照射完成后,将得到一组射线透射图像。

2.利用图像处理软件对这组图像进行处理,增强对比度和清晰度。

3.将处理后的图像保存下来,以备后续分析。

步骤四:缺陷分析1.打开保存的图像,观察金属棒内部的图像。

2.针对不同的图像特征,判断可能存在的缺陷类型,如裂纹、气孔、夹杂物等。

3.使用测量工具,对图像中的缺陷进行尺寸和位置的测量。

步骤五:结论和建议1.根据缺陷的类型、位置和大小,进行综合分析。

2.给出关于金属棒可使用性和安全性的结论和建议。

4. 结果与讨论通过对射线探测图像的分析,我们发现金属棒内部存在一个长度约为5cm的裂纹。

裂纹位于金属棒的中间位置,对金属棒的强度和可靠性造成一定的影响。

建议在使用该金属棒前进行修复或更换。

5. 结束语射线探伤技术是一种重要的非破坏性检测手段,可以帮助我们发现材料内部的缺陷和异物。

本次实验展示了如何进行射线探伤实验,并对实验结果进行分析和结论。

希望通过这次实验的介绍,读者对射线探伤技术有更深入的了解。

射线检测报告怎么看(一)2024

射线检测报告怎么看(一)引言:射线检测报告是一种常见的医学检测手段,它能够通过射线影像来观察身体内部的情况,从而帮助医生进行疾病诊断和治疗方案的确定。

然而,对于普通人来说,射线检测报告中的专业术语和图像解读可能较难理解。

本文将从五个大点出发,为您解析射线检测报告的阅读方法。

正文:一、报告基本信息的解读1. 报告基本信息的查看方式和意义2. 报告中含有哪些基本信息3. 如何理解报告中的患者信息4. 报告编写者的角色与职责5. 如何确认报告的准确性二、图像解读与分析1. 报告中常见的射线图像有哪些2. 如何正确理解射线图像中的密度与色彩3. 如何分析射线中的异常表现4. 在图像中判断异常的定位和范围5. 图像上常见的计量单位及其含义三、报告中常见的疾病及异常现象1. 常见疾病在射线图像中的表现2. 如何从图像中发现病变的迹象3. 报告中常见的异常现象有哪些4. 异常现象与疾病之间的关系5. 如何根据异常现象预测疾病的进行程度与可能性四、报告中常见的诊断结论与建议1. 如何阅读报告中的诊断结论2. 报告中常见的诊断结果有哪些3. 如何理解报告中的诊断意见4. 报告中的建议对患者的治疗和康复有何影响5. 报告中的进一步检查和治疗建议如何进行选择五、报告的使用与病例分析1. 如何正确保存、管理和使用射线检测报告2. 如何与医生进行交流和沟通3. 如何根据报告的内容做出合理的判断和决策4. 报告中的潜在误诊和漏诊问题以及应对策略5. 通过具体病例分析,进一步掌握射线检测报告的读取技巧总结:通过对射线检测报告的阅读方法进行解析,我们可以更好地对报告中的信息进行理解和判断。

同时,正确的阅读和分析射线检测报告也有助于患者更好地了解自身病情和选择适当的治疗方案。

希望本文所述的几个大点能够帮助读者更好地理解和应用射线检测报告。

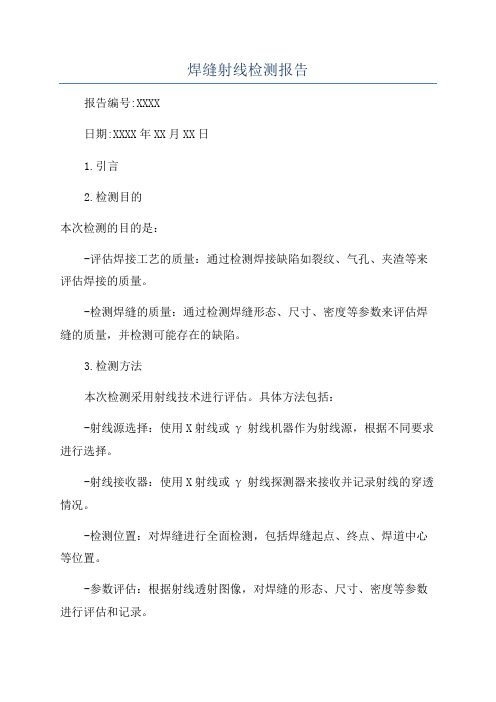

焊缝射线检测报告

焊缝射线检测报告

报告编号:XXXX

日期:XXXX年XX月XX日

1.引言

2.检测目的

本次检测的目的是:

-评估焊接工艺的质量:通过检测焊接缺陷如裂纹、气孔、夹渣等来评估焊接的质量。

-检测焊缝的质量:通过检测焊缝形态、尺寸、密度等参数来评估焊缝的质量,并检测可能存在的缺陷。

3.检测方法

本次检测采用射线技术进行评估。

具体方法包括:

-射线源选择:使用X射线或γ射线机器作为射线源,根据不同要求进行选择。

-射线接收器:使用X射线或γ射线探测器来接收并记录射线的穿透情况。

-检测位置:对焊缝进行全面检测,包括焊缝起点、终点、焊道中心等位置。

-参数评估:根据射线透射图像,对焊缝的形态、尺寸、密度等参数进行评估和记录。

4.检测结果

通过射线检测,以下是本次检测的主要结果和结论:

-焊接质量评估:经检测,焊接质量良好,未发现明显的焊接缺陷,

如裂纹、气孔、夹渣等。

-焊缝质量评估:焊缝形态整齐、均匀,尺寸符合焊接要求。

焊缝密

度均匀,未发现严重的质量问题。

-缺陷评估:经检测,未发现明显的焊接缺陷或结构性问题。

5.结论与建议

根据本次射线检测的结果和评估,可以得出以下结论和建议:

-本次焊接工艺质量良好,不存在明显的焊接缺陷或结构性问题。

-建议进行日常维护和检修,以保持焊接质量和焊缝的良好状态。

-如有需要,可根据本次检测的结果对焊接工艺和焊缝设计进行优化。

-相关设计标准和规范。

-射线检测仪器和设备的操作手册。

编制人:XXX

审核人:XXX。

射线检测报告

射线检测报告射线检测是一种常见的非破坏性测试方法,可以用来检测物体内部的结构和缺陷。

本报告旨在介绍射线检测的原理和应用,以及在实际应用中的一些注意事项。

射线检测是利用射线通过物体时的散射、吸收或穿过程度来判断物体的内部结构和缺陷的一种方法。

常用的射线检测方法主要包括X射线检测和γ射线检测。

这两种射线都具有良好的穿透能力,可以穿透很厚的材料,因此在工业制造、航空航天、核能等领域得到广泛应用。

射线检测的原理基于射线与物质的相互作用。

当射线穿过物体时,会发生散射、吸收和穿透现象。

根据射线的强度和检测器上的信号变化,可以获得物体内部的信息,如缺陷、材料厚度和结构等。

在实际应用中,射线检测的操作流程通常包括以下几个步骤:确定检测对象、选择适当的射线源和检测设备、设置合适的检测参数、进行射线检测、分析和评估检测结果。

在进行射线检测时,需要注意以下几点。

首先,为了保证操作安全,操作人员应具备相关资格和专业知识,并遵守安全操作规程。

其次,要合理选择射线源和检测设备,确保其能满足检测要求。

此外,还需要根据具体情况调整检测参数,以获得高质量的检测结果。

最后,在分析和评估检测结果时,要进行全面的考虑,并结合实际应用需求进行判断。

射线检测广泛应用于工业制造中的质量控制和产品检验。

例如,在航空航天领域,射线检测可以用来检测飞机发动机的叶片是否存在裂纹和缺陷,以保障飞行安全。

在核能领域,射线检测可以用来监测核电站中金属结构的腐蚀情况,以确保核安全。

此外,在汽车制造、电子产品和建筑材料等领域,射线检测也得到广泛应用,以提高产品的质量和可靠性。

尽管射线检测具有很多优点,如非接触性、快速性和高灵敏度等,但也存在一些局限性。

首先,射线检测会产生辐射,对操作人员和周围环境有一定的安全风险。

其次,射线检测设备的成本较高,对于一些小型企业可能存在经济压力。

此外,射线检测对材料的穿透能力存在限制,对于较厚的材料可能需要使用更高能量的射线源。

射线检测报告(一)

工程名称:

单元名称:

报告编号:

检件名称

工艺卡编号

检件编号

检件规格

检件厚度

检件材质

执行标准

合格级别

检测比例

检测条件

射源种类/设备型号:

设备编号:

焦距:

(mm)

焦点尺寸:

管电压/同位素类型:

胶片类型:

管电流/活度:

Ci胶Βιβλιοθήκη 规格:曝光时间:(min)

增感方式

透照方式:

像质计丝号:

照相质量级别:

黑度要求:

水洗条件:

显影液配方:

显影时间:

显影温度:

拍片数量

共计

其中; 一次返修 张

二次返修 张

扩探 张

评定结果

Ⅰ 张

Ⅱ 张

Ⅲ 张

Ⅳ 张

备注

检测部位见附图/,检测结果见《射线检测报告(二)》

检测人:

审核人:

检测单位:

资 格:

资 格:

报告日期:

管道焊缝射线检测报告

管道焊缝射线检测报告标题:管道焊缝射线检测报告一、引言管道焊缝射线检测是一种常用的非破坏性检测方法,用于评估管道焊缝的质量和安全性。

本报告对某管道焊缝射线检测结果进行详细描述和分析,以确定焊缝的缺陷情况和安全性。

二、检测设备和方法本次射线检测采用了常见的X射线检测设备,包括X射线发射器和感光胶片。

具体的检测方法是将X射线发射器放置在管道周围,通过辐射射线对焊缝进行扫描,然后将感光胶片放置在焊缝上,记录下辐射射线的影像。

三、检测结果分析根据检测结果,我们对焊缝进行了详细的分析和评估。

整个焊缝区域没有发现任何明显的裂纹、脱焊、气孔等缺陷。

焊缝的结构紧密,焊缝与母材之间的过渡平滑,没有明显的凹凸不平或未熔合的现象。

焊缝的尺寸和形状符合设计要求,焊缝的强度满足使用需求。

四、结论与建议根据本次管道焊缝射线检测的结果,我们得出以下结论和建议:1.焊缝质量良好:经过检测,焊缝没有发现明显的缺陷,结构紧密,强度满足使用要求。

2.管道安全性高:焊缝的良好质量保证了管道的安全运行,不会出现泄漏、断裂等风险。

3.定期检测维护:为了确保管道的长期安全运行,建议定期进行焊缝射线检测,并及时修复任何发现的缺陷。

五、总结管道焊缝射线检测是一项重要的质量评估和安全保障工作。

本次检测结果表明,焊缝质量良好,管道安全性高。

我们将定期进行检测和维护工作,以确保管道的长期安全运行。

通过本次管道焊缝射线检测报告,我们对焊缝质量和管道安全性有了更深入的了解。

这也提醒我们在设计、施工和维护过程中要高度重视管道焊缝的质量控制和安全管理,以保障人们的生命财产安全。

射线检测总结报告范文

一、项目背景射线检测作为一种重要的无损检测方法,广泛应用于石油、化工、建筑、航空航天等领域。

本次项目旨在通过对射线检测技术的应用研究,提高我国射线检测水平,为相关行业提供技术支持。

二、项目目标1. 深入了解射线检测原理及方法;2. 掌握射线检测设备的使用与维护;3. 研究射线检测在实际工程中的应用;4. 评估射线检测技术的优缺点,为后续研究提供参考。

三、项目实施过程1. 理论学习:通过查阅相关文献、资料,了解射线检测的基本原理、方法及设备。

2. 实验操作:在实验室条件下,对射线检测设备进行操作,掌握设备的使用方法。

3. 案例分析:选取典型工程案例,分析射线检测在实际工程中的应用效果。

4. 优化改进:针对射线检测过程中存在的问题,提出优化改进措施。

四、项目成果1. 深入了解了射线检测的基本原理、方法及设备;2. 掌握了射线检测设备的使用与维护;3. 分析了射线检测在实际工程中的应用效果,为后续研究提供了参考;4. 针对射线检测过程中存在的问题,提出了优化改进措施。

五、项目总结1. 射线检测技术在无损检测领域具有广泛的应用前景,尤其在石油、化工、建筑、航空航天等领域具有重要地位。

2. 射线检测设备的使用与维护对检测效果具有重要影响,需加强对设备操作人员的培训。

3. 射线检测在实际工程中的应用效果良好,但存在一定局限性,如检测速度慢、辐射剂量高等。

4. 针对射线检测技术的局限性,可从以下几个方面进行优化改进:(1)提高射线检测速度,降低检测周期;(2)降低辐射剂量,保障操作人员安全;(3)提高检测精度,降低误判率;(4)拓展射线检测应用领域,提高检测效果。

六、未来研究方向1. 研究新型射线检测设备,提高检测速度和精度;2. 开发射线检测数据自动处理与分析技术;3. 研究射线检测与其他无损检测方法的融合,提高检测效果;4. 探索射线检测在新兴领域的应用,如生物医学、地质勘探等。

总之,本项目通过对射线检测技术的深入研究,为我国射线检测领域的发展提供了有力支持。

射线检测报告

3

未发现缺陷

Ⅰ

A16

1

1401

条形缺陷3mm

II

2

未发现缺陷

Ⅰ

3

未发现缺陷

Ⅰ

A17

1

1401

未发现缺陷

Ⅰ

2

未发现缺陷

Ⅰ

3

未发现缺陷

Ⅰ

评片人:

资格:RT I级

审核人:

资格:RT I级

检测单位:(检测专用章)

报告日期:年月日

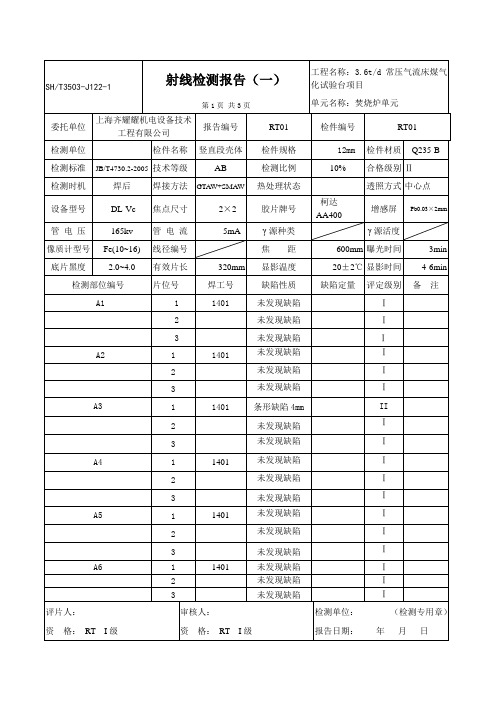

SH/T3503-J122-1

射线检测报告(一)

第1页共1页

工程名称:3.6t/d常压气流床煤气化试验台项目

有效片长

320mm

显影温度

20±2℃

显影时间

4-6min

检测部位编号

片位号

焊工号

缺陷性质

缺陷定量

评定级别

备注

A1

1

1401

未发现缺陷

Ⅰ

2

未发现缺陷

Ⅰ

3

未发现缺陷

Ⅰ

A2

1

1401

未发现缺陷

Ⅰ

2

未发现缺陷

Ⅰ

3

未发现缺陷

Ⅰ

A3

1

1401

条形缺陷4mm

II

2

未发现缺陷

Ⅰ

3

未发现缺陷

Ⅰ

A4

1

1401

未发现缺陷

II

评片人:

资格:RT I级

审核人:

资格:RT I级

检测单位:(检测专用章)

报告日期:年月日

SH/T3503-J122-1

射线检测报告(一)

第1页共1页

工程名称:3.6t/d常压气流床煤气化试验台项目

射线检测报告完整版

无损检测专用章

焊缝射线检测底片评定表

产品编号:GNX16-19

序号

焊缝编号

底片编号

相交焊缝接头

底片黑度

(D)

像质

指数

板厚

(mm)

缺陷性质

及数量

评定级别

(级)

一次透

照长度(mm))

备注

1

B1

1

条缺2mm

I I

250

2

B1

2

条缺3mm

I I

250

5

B1

5

点1

I

250

6

B1

6

条缺2mm

I I

I I

250

6

B1

6

250

初评人(资格):

(RT-II)

复评人(资格):

(RT-II)

焊 缝 射 线 检 测 报 告

产品编号:GNX16-19

工件名称

蒸汽用消声器

材料牌号

304+12Cr1MoVG

检

测

条

件

及

工

艺

参

数

源种类

□X□Ir192□Co60

设备型号

GPX-80

焦点尺寸

1Xmm

胶片牌号

AGFAC7

4.本台产品焊缝质量符合Ⅱ级的要求,结果合格。

5.检测位置及底片情况详见焊缝射线检测底片评定表及射线检测位置示意图(另附)。

报告人(资格)

(RT-II)

审核人(资格)

(RT-II)

无损检测专用章

焊缝射线检测底片评定表

产品编号:GNX16-17

序号

焊缝编号

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

射线检测报告(首页)

青岛海黎明检测技术有限公司报告编号:HLM/BG16-RH-RT01

工程名称

江苏润海油品销售有限公司新建油库项目

单元名称

罐区

委托单位

山东圣世安装有限公司

检件编号

0311-1#

记录编号

HLM/JL16-RH-RT01

射源种类

X射线

检件名称

单元名称

罐区

委托单位

山东圣世安装有限公司

检件编号

0311-1#

检件名称

10000m3石脑油储罐

检测方法

RT

检测人:

资格:RT-II日期:2016年07月31日

复核人:

资格:RT-II日期:2016年07月31日

检测结论

所检焊缝符合NB/T47013.2-2015的Ⅲ级要求,检测结果合格。

备注:检测部位见检测部位示意图。

检测人:

资格:RT-II

审核人:

资格:RT-II

批准人:

资格:RT-III

检测单位:(检测专用章)

报告日期:

2016年07月31日

表式编号:HLM-JC14-2015-B/0

射线检测报告(续页)

青岛海黎明检测技术有限公司报告编号:HLM/BG16-RH-RT01

工程名称

江苏润海油品销售有限公司新建油库项目

单元名称

罐区

委托单位

山东圣世安装有限公司

检件编号

0311-1#

序号

检测部位

编号

片位号

缺陷情况

评定级别

规格(mm)

备注

缺陷性质、定量

缺陷位置

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

AB级

检测比例

20%

合格级别

Ⅲ级

底片黑度

2.0-4.0

显影温度

18-22℃

显影时间

5min

检测条件

检件规格(mm)

透照方式

焦距(mm)

管电压(kV)

管电流(mA)

曝光时间(min)

应识别

像质计丝号

一次透照长度(mm)

T=14

单壁透照

900

200kV

5

3

12

300

T=12

单壁透照

900

195kV

5

3

12

18

19

20

21

22

23

24

25

26

27

28

29

30

初评人:

资格:RT-II日期:2016年07月31日

审核人:

资格:RT-II日期:2016年07月31日

表式编号:HLM-JC44-2015-B/0

射线检测部位示意图

青岛海黎明检测技术有限公司编号:HLM/BG16-RH-RT01

工程名称

江苏润海油品销售有限公司新建油库项目

300

T=10

单壁透照

900

180kV

5

3

13ቤተ መጻሕፍቲ ባይዱ

300

T=9

单壁透照

900

175kV

5

3

13

300

T=8

单壁透照

900

165kV

5

3.5

13

300

/

合格

片数

纵向焊缝

(张)

环向焊缝

(张)

相交焊缝

(张)

共计

(张)

最终评

定结果

Ⅰ级

(张)

Ⅱ级

(张)

Ⅲ级

(张)

Ⅳ级

(张)

检测

情况

一次返修(张)

二次返修(张)

扩探数量(张)

10000m3石脑油储罐

检件材质

Q345R、Q235B

检测时机

外观检查合格后

仪器型号

XXG-2505

焊接方法

手工电弧焊

热处理状态

/

仪器编号

HLM-RT18

焦点尺寸

2.0×2.0mm

像质计型号

Fe(10-16)

检测标准

NB/T47013.2-2015

增感屏

铅箔0.03mm

胶片牌号

酷目-H400

技术等级