Milling铣削山特维克重要刀具参数.

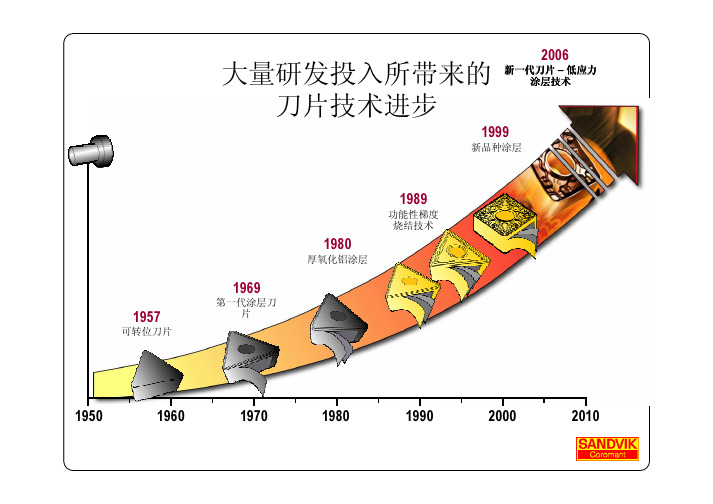

01 切削中使用的刀具参数表【14表全】

52

10 2 10 2 62 62 11 2 62 62 62

2 10 2 62 10 2 82 42

120 -0.05 只用于粗加工

100 -0.03 粗加工 80 -0.03 精加工 100 -0.01 精加工 100 -0.05 粗加工 88 -0.02 精加工 100 -0.03 粗加工 100 0.1 粗加工 100 -0.03 粗加工 50 -0.03 粗加工 58 -0.02 精加工 60 -0.05 粗加工 50 -0.05 粗加工 30 -0.02 精加工 30 -0.02 精加工

15 2 02 02 81 81 81 81 02 02 51 02 02 22 2 22 2 22 2 16 2 13 2 11 2

10 2 82

62

42

2.5 2

12 22 2 18 2 14 2 14 2 12 2 10 2 82

70

-0

粗,半精加工

消耗用(眼睛刀 片)

90 -0.02 精加工

球头刀

球头刀

球头刀

刀具 直径

刀具 长度

R角

80 170 8

63 \ 8

63 \ 8

63 \ 8

63 \ 6

避空 斜 距离 度 170 \ \\ \\ \\ \\

63 \ 0.8 \ \

52 \ 6

\\

50 \ 2

\3

52 \ 0.4 \ \

32 180 6

180 0

26 215 6

220 0

26 220 2

球头刀

球头刀 球头刀 球头刀 球头刀 球头刀 球头刀 球头刀 球头刀 球头刀 球头刀 球头刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 平底刀 球头刀 球头刀 球头刀 球头刀 球头刀 球头刀 球头刀

Milling铣削山特维克重要刀具参数

立铣刀(Ф50以下)

4

铣削原理 -- 铣刀分类

5

铣削原理 -- 铣刀分类

•工件材料不同 •切削力不同 •非等齿距用于消振 •铣刀代号的最后一个字母

6

选择铣削时的刀具-齿距

首选

低

操作稳定性

高

刀具齿距

疏齿距(-L)

L

M

密齿距(-M)

H

超密齿(-H)

轻型铣削(-L) 耐磨性

中等铣削(-M)

切削工况/牌号

可多次转位的最坚韧切削刃 通用刀具 切屑很薄,最适于耐热合金加工

34

90º主偏角的作用

轴向与径向切削力

薄壁零件 轴向装夹较差的零件 方肩铣刀 hex = fz (如果ae > 50% x Dc )

35

45º主偏角的作用

轴向与径向切削力

普通工序的首选 降低了大悬伸切削时的振动 减小切屑厚度提高生产效率 fz = 1.41 x hex (主偏角的补偿值)

CoroKey 2006 – Products / Milling theory 18

需要计算 n (rpm) vf (mm/min)

4

85

计算切削参数

由切削速度计算转速

已知 vc = 225 m/min

n=

vc x 1000 x Dc

n=

225 x 1000 3.14 x 125

CoroKey 2006 – Products / Milling theory 19

干湿应用

刃线安全性,具有较低的 切削参数。 粘性材料。低 碳钢。 磨料磨损。积屑瘤

。大Dc

68

CoroPak 07.2培训 – 热门领域 – 新一代刀片

机床刀具切削进给参数表

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 1

碳素合金结构钢(HRC<20=合金调质钢(HRC30~40) 淬火工件(HRC46~52) 2 刀具切削进给参数表:

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 3 材料

碳素合金结构钢(HRC<20=合金调质钢(HRC30~40) 淬火工件(HRC46~52) 4 刀具切削进给参数表:

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 5

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 6

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 7

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 8

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 9

碳素合金结构钢(HRC<20=合金调质钢(HRC30~40) 淬火工件(HRC46~52) 10。

山特维克可乐满 最新刀具样板

T-Max® P, lever clamping, shank holders T-Max® P, wedge clamping, Coromant Capto cutting unitsulder and slot milling Profile milling

Products

Tool overview

Insert overview

90° shoulder mill CoroMill® 690, long edge CoroMill® 490, small cutting depth CoroMill® 290, roughing CoroMill® 390, deep and shallow shoulder milling CoroMill® Century, high speed machining CoroMill® 790, router for non ferrous material CoroMill® 331, multi-perpouse side and facemill Sandvik AUTO-FS - finishing

T-MAX Q-cutter

ISO inserts Torque wrench Support body

Cutting data

Grade information

D4 D5

D6

D11

D54 D50 D27 D35 D21 D57 D86 D177

D174

D30

D15 D171 D163

山特维克刀具培训(五)

Choice of inserts

Turning

Choice of inserts

B

Parting and grooving

• Basic factors • Insert geometries • Insert grades • Insert shape, size, nose radius • Cutting data effect on tool life

C

D

E

F

G

H

A

Choice of inserts – basic factors

Six material groups

Turning

B

Parting and grooving

In the metal cutting industry there is a numeros amount of component designs made from different materials. Each material has its own unique characteristics influenced by the alloying elements, heat treatment, hardness etc. This strongly influence the choice of cutting tool geometry, grade and cutting data.

H

Hardened steel

• ISO H – This group covers steels with a hardness between 45-65 HRc and also chilled cast iron around 400-600 HB. The hardness makes them all difficult to machine. The materials generate heat during cutting and are very abrasive to the cutting edge.

山特维特刀具

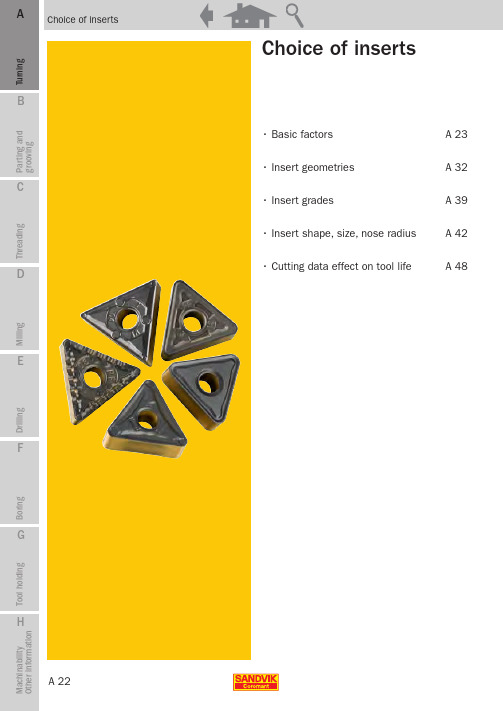

2006大量研发投入所带来的 刀片技术进步1989 1980厚氧化铝涂层 功能性梯度 烧结技术新一代刀片 – 低应力 涂层技术1999新品种涂层1969 1957可转位刀片 第一代涂层刀 片1950196019701980199020002010车床车削的定义,车削切削三要素车削加工就是工件旋转做主运 动,刀具做轴向和径向进给运动。

线性切削速度Vc,切深ap和每转 走刀量f是车削三要素。

Vc: m/min 米/分钟 ap: mm 毫米 fr(fn): mm/r 毫米/转PC Coromant China车削三要素线速度 转速切深主偏角 进给车削的定义,车削切削三要素工件直径120mm, 主轴转速350转/ 分钟,则切削速度为 Vc=120x3.14x350/1000 =132m/minPC Coromant China车削三要素与刀具寿命影响车刀片寿命的原因有切削热,摩擦和切削抗力,这三者随着切 削速度的增加而加剧最为强烈。

PC Coromant China切削参数对刀具寿命 切削参数对刀具寿命的影响 刀具寿命的影响1. 切深增加50%,刀片加工时间 减少20%; 2. 走刀量增加20%,刀片加工时 间减少20%; 3. 切削速度增加20%,刀片加工 时间减少50%;对刀具寿命影响的严重程度, 对刀具寿命影响的严重程度,由弱到强依次是: 由弱到强依次是:切深——进给——线速度。

线速度。

焊接车刀和机夹车刀焊接车刀的优点在于单刀价格便宜,多次重磨,容易获得锋利刃 口,缺点在于速度低(70米以下),寿命短,刃口安全性差。

机夹刀片车刀的优点在于操作简单,换刀对刀容易,刀片涂层, 切削速度高寿命长,刀片生产效率高,刃口安全,刀片磨损一致 性强,适合数控机床和生产线的自动化生产,虽然单刀的价格 贵, 但是在大批量零件或者难加工材料零件的加工中的零件的 加工成本最低。

PC Coromant China工工工工 非非非非非低非非非 高非非非 超未非 可可可可 灰可可 球球可可 SG可可 可非非不不非非CMC代 代 HB硬 硬 CMC01.1 110 CMC01.3 150 CMC01.5 310 CMC02.1 125-225 CMC02.2 220-420 CMC03.11 150-300 CMC03.21 250-350 CMC04.1 >450 CMC07.1 110-145 CMC07.2 200-230 CMC08.1 180 CMC08.2 260 CMC09.1 160 CMC09.2 250 CMC06.1 150 CMC06.2 150-250 CMC06.3 160-200 CMC05.1 150-270 CMC05.2 150-275 CMC05.3 275-425 CMC05.4 CMC20.11 CMC20.12 CMC20.21 CMC20.22 CMC20.24 CMC20.31 CMC20.32 CMC20.33 CMC23.1 CMC23.21 CMC23.22 CMC30.11 CMC30.12 CMC30.21 CMC30.22 CMC30.3 CMC30.4 150-450 180-230 250-320 140-300 300-475 200-425 180-230 270-320 220-425 400MPa 950MPa 1050MPa 30-80 75-150 40-100 70-125 80工材材材材材C<0.25% C<0.8% C<14%可铁铁铁非非 镍铁铁铁非非钴铁铁铁非非钛非非铝非非未未未 未未 退退退 未未硬硬硬非 未未硬硬硬硬 短短 长短 低低低低低 高低低低低, 非非 可铁铁退 珠珠铁退 非非非 低非非 高非非 铁铁, 马马铁 13-25% 铬 奥马铁 镍 >8%, 18-25% 铬 淬退硬硬硬 马马铁 >0.12%C 沉沉未未 退退退退退退退退 时时退退退退退退退时时时 退退退退退退退退 时时退退退退退退退时时时 可铸退可铸时时时 退退退退退退退退 时时退退退退退退退时时时 可铸退可铸时时时 通通硬通钛, 99.5%Ti α , 近近 α β 硬 钛非 非 退退退硬 时时退硬 + α β 非非 退退退时时退硬 非非 β 锻铸退锻锻退 锻铸硬退退退退 可铸退 可铸, 退退退退时时时 非非非, AL>=99%10-14% SI 14-16% SIKc0.4(N/mm2) 2200 2600 3000 2500 3300 3000 4500 4500 1200 1300 1300 1500 1200 2100 2200 2500 3000 2800 2450 2800 3500 3700 3900 3500 4150 4150 3500 4150 4150 1530 1675 1690 800 800 900 400 900 1500PC Coromant China高高铝非非刀片材料的选择局限连续或者断续切削 车,铣,钻,镗 数控机床,手动机床经济核算效率的压力表面质量要求 振动的影响PC Coromant China车镗刀片材质ISO分类PC Coromant China新山特维特可乐满钢车削牌号涂层结构剖面GC4005 GC4015 GC4225 GC4035ISO P01 – P15 ISO P05 – P30 ISO P10 – P35 ISO P20 – P45低应力技术的涂层材料和作用低应力技术的涂层材料和作低用应力技术的涂层材料和作用GC4225α-Al 2O 3 – 化学涂层化学涂层,,耐磨性好;MTCVD TiCN-coating 抗机械磨抗机械抗磨机械磨损性优异损性损优异性优异;;富钴区富钴区,,作用作用::强度、韧性好,支撑刃口又保护基体支撑支刃口又保护基体撑刃口又保护基体;;具有良好强度和耐磨性的硬质合具有良好强度和耐磨性的硬质具合有良好强度和耐磨性的硬质合金基体金基金体基体。

山特维克减振刀具应用指南3-3

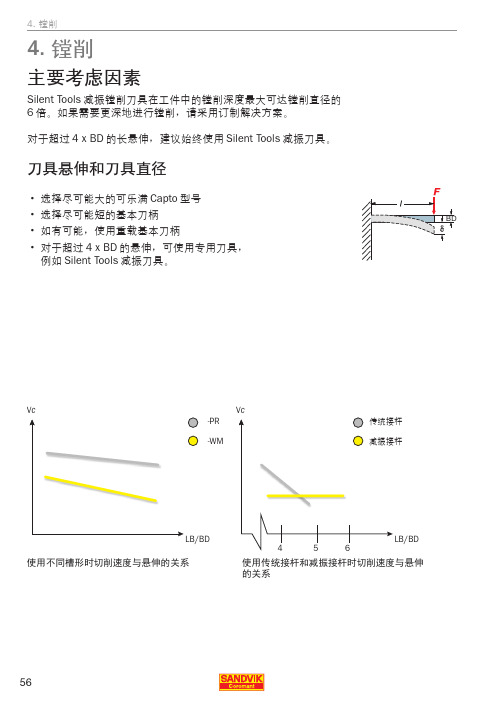

4. 镗削

选择具有正前角切削槽形的轻快切削刀片。首选是刀形切削刃刀片(TCGT L-K)。使用半径为 0.2 mm(0.008 inch),最大为 0.4 mm(0.016 inch)· 的小刀尖。

孔径公差

使用一个刀片进行精加工时,可在良好工况下实现 IT7 公差。公差 将受到刀柄夹紧情况、零件固定情况和刀片磨损情况的影响。建议 采用试切的办法对孔的最终尺寸的保障来调节精镗头。为了实现理 想的表面质量和小的孔公差,还必须使用切削液来防止对切屑进行 再切削,并防止刀具和工件出现热膨胀。

4. 镗削 65

4. 镗削

应用实例

案例 1:凸耳孔:起落架

加工这种长度为 2.1 m(7 ft)、宽度为 0.91 m(3 ft)的航空零件是· 对悬伸刀具长度的一种挑战。这个零件有两个在外面的一条直线上 的凸耳孔,原来的加工工艺是从一侧用镗刀完成两个孔的半精镗, 然后对近端的孔进行精镗和铰削。再接着是将零件的安装调整到相 对的一侧,旋转它,使它对中,最后是另一个孔的一次精加工和铰 削走刀。 山特维克可乐满的非标解决方案将精加工和铰削合并为一把镗刀, 并使用了减振刀杆设计,一次镗削两个凸耳孔。通过免除零件移动 和重新找正的装夹时间,由此简化了整个加工过程。我们能够在一 侧即可完成全部加工,而且无需铰削工序。 如下面所显示的数据,可以运用更高的切削速度和进给量,加工 了 9 个零件之后,即可收回投资!完成零件加工的生产效率提高了 228%!

镗削范围 镗削深度 孔公差 切削液 刀片型号/类型:

25-150 mm (0.984–5.906 inch) 6 x DC (23.6–27.6 inch) IT9 内冷 90°(0°) CoroTurn 107°, 75°(15°) CoroTurn 107°

山特维克可乐满刀具介绍

金属切削技术和可乐满刀具粗镗刀和精镗刀CoroPak 04.2 -TRAINING Selling FeaturesCoroBore ™镗刀系列CoroBore 825精镗孔CoroBore 820粗镗孔用CoroBore 820粗镗孔和用CoroBore 825精镗孔-相同的直径范围和刀具长度真正有效率的搭配CoroBore™820粗加工镗削刀具新的高生产率镗削解决方案3个滑块CoroTurn107和T-Max P 刀片易于调整CoroPak03.2CoroBore™820镗削范围:35 -260 mm镗削深度: 4 x 刀柄直径孔公差:IT 9刀片:CoroTurn107T-Max P接口:可乐满CaptoHSK内冷却液:1200 m/min最大vcCoroPak03.2CoroBore ™820CoroTurn 107CoroTurn RC 滑块90°84°75°90°84°CoroPak 03.2CoroBore™820负前角刀片用的新滑块——高效率粗镗 镗削范围106-167 mmCoroTurn®RC刚性夹紧CoroPak 03.2 -TRAINING Technical InformationCoroBore ™820粗调刻度用于径向调整的调整螺钉CoroPak 03.2 -TRAINING Technical InformationCoroBore ™820CoroPak 03.2 -TRAINING Technical InformationCoroBore ™820高生产率镗削台阶镗削单刃镗削应使用90°滑块使用:3滑块1 刀垫组1接杆使用:3滑块1接杆使用:1滑块2盖1接杆CoroPak 03.2 -TRAINING Technical InformationCoroBore™820 v c= 1200 m/min时要求的力矩CoroPak 03.2 -TRAINING Selling FeaturesCoroBore ™820材料材料::GG 25 CMC 08.1Duobore CoroBore 820提高穿透率50%,并保持刀具寿命刀片数32v c m/分150150f n mm/转0,3750,25进给率v f mm/分7550刀具寿命分150150米6845CoroPak 03.2 -TRAINING Machining StrategiesCoroBore ™和Duobore ®一对高生产率粗镗刀具CoroBore ™820Duobore ®3切削刃2切削刃CoroPak 04.2 -TRAINING Selling FeaturesCoroBore ™825精加工高精度镗刀适合高生产率镗削 用修光刃刀片容易调整CoroBore™825:精镗刀具系统适用于高精度的孔精加工CoroPak04:2稳定的精确度配有可乐满Capto®和HSK刀杆独特的小刀架CoroTurn®107 刀片第一选择备选Wiper刀片高精度的表面质量和高的生产效率CoroTurn®111刀片振动问题的解决者镗削小直径孔可转换刀夹:容易实现高精度尺寸调整直径微调的单位增量是0.01mm通过刀具切削液CoroBore ™825可获得高生产率和高精度表面质量的刀具系统CoroPak 04:2性能表面光洁度Ra < 1µm 公差等级IT6镗削直径范围从镗削直径范围从¢¢2323mm mm mm到到¢107107mm mm 三个三个CoroTurn CoroTurn 和111111刀片尺寸刀片尺寸刀片尺寸,,包括包括Wiper Wiper用CoroBore 820粗镗孔和用CoroBore 825精镗孔-相同的直径范围和刀具长度真正有效率的搭配CoroPak 04.2 -TRAINING Selling FeaturesCoroBore ™825镗削直径: 23 -107 mm 镗削深度: 4 x 刀柄直径孔公差: IT 6粗糙度:< Ra 1 μm 刀片: CoroTurn ®107CoroTurn 111 接口:Coromant Capto ®HSK内冷却液Max. v c :1200 m/minCoroPak 04.2 -TRAINING Technical InformationCoroBore ™825转盘D c 0,01 mm 游标D c 0,002 mmCoroBore825与391.38A 精镗刀的比较镗削直径(mm) 23-107 25-103.5 镗削深度: 1.5-4xD5m 3.5xD5m 孔公差: IT6 IT6 直径调整间隙(mm): 0.002 0.01 切削液: 内冷内冷 刀片类型: TC,TP,wiper CC,TC,TP,wiper主偏角Kr(度): 9275,92,95CoroPak 04:2CoroBore825391.38ACoroPak 04.2 -TRAINING Selling FeaturesCoroBore ™825刀夹-3种尺寸 刀片TC..06, 09 & 11TP..06, 09 & 11主片角92°CoroPak 04.2 -TRAINING Technical InformationCoroBore™825椭圆形接口平面接触FtFrCoroBore™825精镗刀---反镗直径调节范围小于正常调节范围(避免刀体干涉)CoroPak 04.2 -TRAINING Selling FeaturesCoroBore ™825TCGX 06T104L-WK 1025TCGX 090204L-WK 5015, 1025TCGX 110204L-WK5015, 1025TPMT 06T102-PF/MF/KF 5015, 1025, 3005TPMT 090204-PF/MF/KF 5015, 1025, 3005TPMT 110204-PF/MF/KF 5015, 1025, 3005CoroPak 04.2 -TRAINING Selling FeaturesCoroBore ™825D cMin MaxAdaptorCartridgeCoroPak 04.2 -TRAINING Cutting DataCoroBore ™825CoroBore825切削初始值推荐一般初始值Vc 不大于车削样本上外园车削推荐值的50%,Vc=180mm/minCoroPak 04:2CoroPak 04.2 -TRAINING Technical InformationCoroBore ™825CoroBore™825精镗刀CoroBore™825Dc 0,01 mmDc .0004”使用游标刻度盘Dc 0,002 mmDc .00008”CoroBore ™8250.05mm微调刻度每格微调刻度每格::CoroBore™82523.65mmCoroBore ™8250.01/5=0.002mm 微调刻度每格微调刻度每格::假设现在直径23.500mmCoroBore ™825现在读数为23.5+0.08+0.004=23.584mmCoroPak 04.2 -TRAINING Cutting Data 材料:SS1672材料: 中碳钢l, CMC 01.2 HB =180 -2001 Coromant U, dia 52mm v c = 200 m/minf n = 0,15 mm/rn = 1225 rpm v f = 184 mm/min2粗镗接柄:C6-R820C-AA3104A 刀夹:R820C-AR16SCFC09A 刀片:CCMT 09T308-PM 4025D c = 60,0 mm z = 3v c = 120 m/min f Z = 0,3 mm f n =0,9 mm/r a p = 4 mm n = 637 rpm v f= 573 mm/min 3 精镗接柄:C6-R825C-AAE097A 刀夹:R825C-AF23STUC1102A 刀片:TCGX110204L-WK 5015D c = 60,5 mm z = 1v c = 200 m/min f n =0,15 mm/r a p = 0,25 mm Ra= 0,8n = 1053rpm v f= 158 mm/min孔加工实例。

山特维克铣刀刀片代码含义

ISO

K 铸铁

Light 轻载 Medium中载 Heavy 重载

工件材料 应用类型 加工工况

加工工况

好 一般 恶劣

4

fz 每齿进给量

(mm, inch)

vc 切削速度

(m/min, feet/min)

切削参数起始值

CoroMill® 刀片

槽型

工况

Light 轻载

中 中载

Heavy 重载

L

M

H

P钢

山特维克可乐满 铣削刀具和刀片代码含义

1

CoroMill® 刀体编号规则

R = 右手型 L = 左手型 A = Nhomakorabea英制 产品家族

刀片大小 IC

R 390 - 125 Q 40 - 17 M

主偏角

直径: Dc

安装: Q 公制心轴 R 英制心轴 J CIS心轴

安装型号

齿距 L = 疏齿 M = 密齿 H = 超密齿

CoroPak 06.1 Training – CoroMill 365 / Technical information 2

CoroMill® 刀片编号规则

R = 右手型 L = 左手型

产品家族

R 390 – 170408M - PM 4230

IC

刀片厚度

刀尖类型 08等 – 半径 ZN 等 – 倒角

PL

PM

PH

M 不锈钢

ML

MM

MH

K 铸铁

KL

KM

KH

5

公差

牌号

槽形 PM,PL,KM, KL等 W – wiper(修光)

CoroPak 06.1 Training – CoroMill 365 / Technical information 3

山特维克动力公司培训

中国重型汽车集团济南动力公司刀具使用培训内容2008-06-211.SANDVIK公司简介10分钟2.铣削原理30分钟3.刀片的材质,槽型介绍及选用方法15分钟4.几种常用铣刀的使用,维护50-70分钟a.R365面铣刀b.R245面铣刀c.331槽铣刀d.R390方肩面铣刀e.精镗刀可乐满铣削原理Coromant Milling Theory•铣刀的三种分类Milling cutters categorization•机夹刀片与整体合金立铣刀Inserts or solid carbide endmills •顺铣和逆铣Down and up milling•平均铣屑厚度Average chip thickness inspection•铣削三要素Cutting data formulas•铣削功率和扭矩的计算power consuming and torque force铣刀的三种分类Milling cutters categorization面铣刀三面刃铣刀立铣刀现代铣刀的铣削角度不同适应不同加工Various milling effective angles on different conditions•不同的机床•不同的工件材料铣刀片的发展和不同的应用Milling inserts development and application铣刀的齿距Different pitches工件材料不同切削力不同非等齿距用于消振机夹刀片与整体合金立铣刀Inserts or solid carbide endmillsDown milling –the preferred method in most operations +Minimal work hardening+Reduced edge wear in roughing+Longer tool life+Only choice in HSM and highprecision milling–Unfavorable in weakwork pieces and set-ups+Compressive stresses–Tensile stresses –Work hardening –Rubbing friction Down milling Up milling –Higher radial forces affecting the spindle bearings –Tool deflection –Heat generation +More stable feed action in unstable machines +Better straightness and tolerances in side milling, finishingF F n n v fvf D&M 04Application technology1(25)Positioning of the milling cutter q Use generally a cutter engagement of 70–80%q Use a cutter off-centre when sufficiently larger than work piece Cutter positioning crucial for performance and edge lifeR a FFδa e a ea eD n n n n nHSMD&M 04Application technology2(25)Positioning of the milling cutter q Support the edge as much as possible during engagement q Move the cutter if possible, toavoid tensile stresses Cutter positioning crucial for performance and edge lifen nn n+-D&M 04Application technology3(25)个刀片刃口,若刀片的切削速度为问主轴的转速是多少?如果每齿进刀量为Secure the effection insert numbers铣削功率和扭矩的计算--铣深和铣宽Power and Torque calculation--a e and a p圆弧插补铣削时走刀量的折算Circular interpolation feed value comparison180mm 60mm平均铣屑厚度Average chip thickness inspection平均铣屑厚度和最大切屑厚度Average chip thickness inspection铣削功率和扭矩的计算Power consuming and Torque force面铣刀直径80mm, 6个刀片刃口,铣削的材料分别为铸铝合金(kc:800) 和奥氏体不锈钢(kc:2400), 若刀片的切削速度为600m/min和150m/min, 每齿进刀为fz=0.2mm/z, 切深ap=4mm, 切宽ae=60mm, 问他们的铣削功率和扭矩N铝=2388rpm vf铝=2865mm/r p铝=9.16kwT铝=36Nm N不锈钢=597rpm vf不锈钢=716mm/r p不锈钢=6.87kwT不锈钢=109Nm。

金属切削技术 山特维克可乐满刀具

金属切削技术和可乐满刀具铣削原理铣削原理• 铣削运动的分类 • 可转位刀具与整体硬质合金立铣刀 • 顺铣和逆铣 • 铣削要素 • 平均铣屑厚度 • 铣削公式 铣削公式 • 铣削计算 铣削计算——圆刀片铣刀、球头刀、 圆刀片铣刀、 圆刀片铣刀 球头刀、 两种螺旋差补铣等2铣削原理 – 铣削工序的分类12345678910111213143基本铣削要素n = 转速, rpm(转每分钟,n/min)nvc = 线速度(米每分钟,m/min)Dc = 刀具直径(切削直径)(毫米,mm)vc n(m/min)(rpm)4基本铣削要素fz = 每齿进给量(mm/tooth)zn= 6 fzvf= 工作台进给(mm /min)zn = 有效齿数 fn = 每转进给 = ( fz x zc)nvf = fz x zn x n5基本铣削要素特殊的有效齿数6基本铣削要素ae = 径向切深 (mm) ap = 轴向切深 (mm)7CoroMill价值 价值是什么和为什么? 是什么和为什么?CoroMill概念是1994年引入的 正前角的轻载加工符合现代加工趋势 刀体由淬硬钢制造而成 改进的设计和加工技术 可选的齿数 适合不同应用的优化槽型 适合不同应用的刀片材质8CoroMill 价值可选的齿数选择不同次数的影响如下: 效率– Q = v f x ap x ae – vf = n x zn x fz疏齿 - L稳定性– 功率和扭矩消耗随齿数增加而增加 降低切削力 = 降低振动排屑– 齿数越密,排屑槽越小,那么排屑越困难。

密齿 - M超密齿 - H9CoroMill 价值可选的齿数疏齿 – L不等距疏齿 不稳定工况– 最低的切削力 – 功率消耗小 – 长悬深刀具密齿 – M中等齿数 稳定工况粗加工 ISO P,M 和 S材料易 排屑超密齿 – H 最多齿数均匀分布高效铣削时用低ae– 至少2齿接触满槽铣 长屑材料ISO K的粗和精加工 ISO S的粗加工,与圆刀 片配合10铣削原理–可转位刀具与整体硬质合金立铣刀铣削原理–顺铣逆铣工件切屑的成形铣削是周期性断续切削需要着重考虑3个关键点1.切入2.切圆弧3.切出切屑的成形1. 切入a e = D c –满槽铣–切屑厚度为零–先是摩擦,直到切屑逐渐变厚a e = 50% D c –切屑最厚–载荷最高,进给速度受限--+优化a e = 70% D c–最高金属去除率–a e 和f za e < 25% D c–使得切屑变薄,进给f z 更快切屑的成形2. 切圆弧a e = D c –满槽铣–圆弧最长-180˚–刀片受热最高–入刀时摩擦–选择CVD 化学涂层最能保护基体小切宽比a e/D c –圆弧短–短接触长度切削时热量较少,可以用更高的线速度v c –切屑很薄,可以用更高的进给速度–选择PVD 物理涂层,锋利的刃口能降低切削力切屑的成形3. 出刀出刀时切屑厚,会造成切削不稳定、刀片寿命下降 负载由压应力突然变为拉应力,切屑给刀片一个掰掉刃口的力铣削的黄金法则切削过程应确保刀片出刀时,切屑厚度最薄。

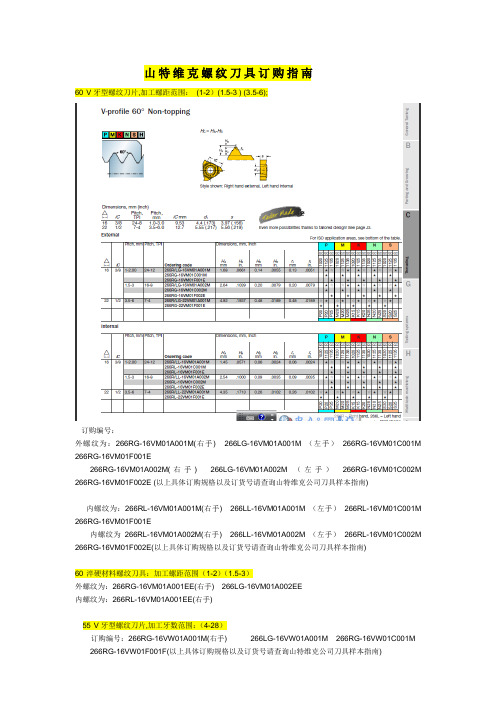

山特维克螺纹刀具订货指南

山特维克螺纹刀具订购指南60°V牙型螺纹刀片,加工螺距范围:(1-2)(1.5-3 ) (3.5-6);订购编号:外螺纹为:266RG-16VM01A001M(右手) 266LG-16VM01A001M (左手)266RG-16VM01C001M 266RG-16VM01F001E266RG-16VM01A002M(右手) 266LG-16VM01A002M (左手)266RG-16VM01C002M 266RG-16VM01F002E (以上具体订购规格以及订货号请查询山特维克公司刀具样本指南)内螺纹为:266RL-16VM01A001M(右手) 266LL-16VM01A001M (左手)266RL-16VM01C001M 266RG-16VM01F001E内螺纹为266RL-16VM01A002M(右手) 266LL-16VM01A002M (左手)266RL-16VM01C002M 266RG-16VM01F002E(以上具体订购规格以及订货号请查询山特维克公司刀具样本指南)60°淬硬材料螺纹刀具:加工螺距范围(1-2)(1.5-3)外螺纹为:266RG-16VM01A001EE(右手) 266LG-16VM01A002EE内螺纹为:266RL-16VM01A001EE(右手)55°V牙型螺纹刀片,加工牙数范围:(4-28)订购编号:266RG-16VW01A001M(右手) 266LG-16VW01A001M 266RG-16VW01C001M 266RG-16VW01F001F(以上具体订购规格以及订货号请查询山特维克公司刀具样本指南)60°通用立式螺纹刀片:加工螺距范围(0.5-3)(2.5-6)--所有机械工业部门一般用途螺纹订购编号--外螺纹为:266RG-16MM01A(050至300)M(右手)(050至300代表所使用的螺距为0.5~3)266LG-16MM01A(050至300)M(左手)(050至300代表所使用的螺距为0.5~3)内螺纹为:266RL16MM01A(050至300)M(右手)(050至300代表所使用的螺距为0.5~3)266LL-16MM01A(050至300)M(左手)(050至300代表所使用的螺距为0.5~3)(以上具体订购规格以及订货号请查询山特维克公司刀具样本指南)55°惠氏(BSW,BSF,BSP)螺纹刀片:订购编号266RG-16WH01A(040至280)M(右手)(040至28代表所使用的牙距为4-28牙)山特维克螺纹刀片主要产品系列:V牙型60°螺纹刀片V牙型60°高级切削材料螺纹刀片(用于淬硬材料的切削)V牙型55°螺纹刀片公制60°全牙型螺纹刀片55°(bsw,BSF,BSP)英国惠氏全牙型螺纹刀片60°NPT斜管牙螺纹刀片60°NPTF美制干密封斜管锥管螺纹刀片55°BSPT斜管牙螺纹刀片60°API石油管用螺纹刀片29°ACME梯形螺纹刀片ISO梯形30°TR牙螺纹刀片30°RD圆螺纹刀片(消防食品机械)MJ60°螺纹刀片(航天航空) 60°UNJ美制直管牙航空航天螺纹刀片60°UN直管牙全牙型标准螺纹刀片所有螺纹刀片都有多种材质、牌号,分别适合加工低碳钢、中碳钢、高碳钢、铸钢、合金钢、不锈钢、铸铁、耐热合金、铜合金、铝合金等各种材料。

2016山特维克铣削牌号(材质)

用于铣削的牌号

铸铁

基本牌号

GC3040K30(K20–K40)

涂层硬质合金牌号,用于要求高韧性的铸铁铣削,例如球墨铸铁的铣削,湿条件铣削或高拉伸强度铸铁铣削。在低到中等切削速度时,可预测刀具寿命。

GC3220(HC)–K15(K10–K25)

灰口铸铁半精加工和粗加工铣削用的CVD涂层硬质合金牌号,主要用于干切削条件下。在中到高切削速度时,可预测刀具寿命。

料,例如奥氏体不锈钢和双相不锈钢,

淬硬钢

基本牌号

CB50(BN)–H05(H01–H10)

CB50是立方氮化硼镶尖牌号。它结合了高切削刃安全性与良好的耐磨性。CB50极

适合用于工况好时碎硬钢的切削。

CC6190(HC)–H10(H05–H15)

氮化硅陶瓷材质,适用于冷硬铸铁的中等到高速半精加工铣削。

用于铣削的牌号

耐热合金

钛合金

基本牌号

H10F(HW)–S25(S20–S30)

非涂层细晶粒硬质合金牌号。高耐沟槽磨性使它适用于航天材料(例如钛合金)

的铣削。

GC2030(HC)–S20(S15–S25)

PVD涂层硬质合金牌号,用于低切削速度下高温合金的半精加工到轻粗加工。

牌号说明铣削

用于铣削的牌号

钢

基本牌号

GC4230(HC)-P30(P10-P40)

现代切削的通用牌号,具有良好的安全性和生产效率平衡。非合金和低合金钢中轻型至重载铣削(干湿铣)的涂层硬质合金牌号。面铣加工的首选,并且也是方肩铣中获得更高生产效率的优化器。

GC4220(HC)-P20(P10-P25)

GC4230(HC)–M30(M25–M35)

山特维克可乐满静音刀具Silent Tools

工序: 零件: 工件材料: 每小时机床成本(欧元): 加工量/Pc(功率)cm3(inch3): Zn: 装配长度 mm(inch):

圆弧插补铣 阀壳 CMC 09.1, K3.2.C.UT,球墨铸铁 € 195 179 (10.92) 5 280 (11.024)

参考刀具

接柄:

切削头:

切削参数:

工序: 零件:

工件材料: 每小时机床成本(欧元): 减振接柄利用率: 加工量/Pc(功率)cm3(inch3): Zn: 装配长度 mm(inch):

精加工 凸耳孔, 起落架 300M,高合金钢 € 75 6% 0.07 (0.004) 1 332 (13.071)

参考刀具

Silent tools

接柄: C5-R825B-FAD315A

切削参数:

n, r/min:

203.7

254.6

vc m/min (ft/min):

30.5 (100)

38.1 (125)

Dm mm (inch):

47.6 (1.874)

47.6 (1.874)

fn mm/r (inch/r):

0.005 (.0002)

0.038 (.0015)Βιβλιοθήκη ap mm (inch):

n, r/min:

700

vc m/min (ft/min):

176 (577)

fz mm (inch):

0.31 (.012)

vf mm/min (inch/min): 687 (27.05)

vfa mm/min (inch/min): 8.0 (.315)

ap mm (inch):

4.0 (.158)

山特维克可乐满 液压刀柄铣刀 刀柄介绍 共34页

夹持精度比较

CoroGrip 高精度刀柄 径跳动 < .006 mm

侧压式 径跳动 .01 - .03 mm

/24

HydroGrip 高精度刀柄 径跳动 < .006 mm

弹簧夹头 径跳动 .01 - .03 mm

刀柄跳动

刀具寿命

100 80 60 40 20 0

0 20

40

60

80 100 圆跳动 %

热涨式刀柄

CoroGrip&HydroGrip液压 刀柄

由于结构限制,通常平衡等级在G6.3

/18

单独动平衡G2.5级(转速参考 可乐满样本)

Hydro-Grip® HD

产品使用

推荐圆柱柄刀具以达到最佳的性能和跳动精度,尽管可以安全保证使用削 平柄或惠氏削平柄

推荐h6 和 h7 刀具柄部精度 如果在没有安装刀具时操作夹紧动作不会损害刀柄. 可以在使用和不使用夹套状态下应用. 冷却液通过中心

高压油

阀门置于“A” 位置夹持

/3

阀门置于“B” 位置拆卸

CoroGrip™ 高精度夹头

高扭矩传递能力 高速平衡, G2.5

– 25,000rpm 40 锥柄, 可乐满 Capto® C3-C6和HSK 63以下 – 14,000rpm 50 锥柄, 可乐满 Capto C8和HSK 80 & 100

Hydro-Grip® HD

技术特点/益处

单独检测证书

– 每只刀柄单独出厂检测通过

– 最小夹持力,单独动平衡等级, 实际径向跳动,在3 x 刀具直径处测 得

提高可达性

– 使用笔型和圆柱直柄刀具

调整螺钉

– 使用调整螺钉可以预设置夹持长度

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

通过使铣刀移动偏离中央,就会得到 恒定的和有利的切削力方向。(通俗的 理解,使刀片从厚吃刀点切入,从薄 吃刀点切出,如后页)

29

铣削原理 –铣屑厚度

30

刀具进入和退出时需考虑的要点

1.

2.

3.

刀具的中心线完全位于工件 刀具的中心线与工件边缘处 刀具的中心线完全位于工件

立铣刀(Ф50以下)

4

铣削原理 -- 铣刀分类

5

铣削原理 -- 铣刀分类

•工件材料不同 •切削力不同 •非等齿距用于消振 •铣刀代号的最后一个字母

6

选择铣削时的刀具-齿距

首选

低

操作稳定性

高

刀具齿距

疏齿距(-L)

L

M

密齿距(-M)

H

超密齿(-H)

轻型铣削(-L) 耐磨性

中等铣削(-M)

切削工况/牌号

宽度之外。

于同一条直线。(最差,最 宽度之内。

不好)

点击上图

31

铣削原理 – 铣屑厚度

切屑宽度与进给值

32

铣削原理 –铣屑厚度

主偏角与切屑厚度

33

切削力和主偏角

90°主偏角

重载铣削 (-H) 韧性

良好工况

正常工况

恶劣工况

7

齿距选择

首选

低

操作稳定性

高

L

疏齿距 (-L)用于切 削刀小,悬伸较长的情

况

8

M

密齿距(-M)大多数 都能用

H

超密齿(-H)(用于工况较 好,机床刚性好的情况)

疏齿距 (-L)

L

疏齿距 (-L)

9

减少刀片数量 稳定性不佳 大悬伸 小机床/功率有限 深的全槽铣 不等距

= 575 rpm

计算切削参数

已知 vc = 225 m/min fz = 0.21 mm zn = 5 Dc = 125 mm ap = 4 mm ae = 85 mm

CoroKey 2006 – Products / Milling theory 20

需要计算 575 rpm vf (mm/min)

CoroKey 2006 – Products / Milling theory 23

计算 574 rpm 600 m/min

铣削原理 – 铣削计算

面铣刀直径80mm, 6个刀片刃口,若刀片的切削速 度为150m/min, 问主轴的转速是多少?如果每齿进刀量 为fz=0.2mm/z, 问机床的工作台进刀量是多少?

Click on picture above 点击上图

13

n = 主轴转速,rpm

(每分钟转速)

vc = 切削速度,(m/min)

ve = 有效切削速度,(m/min)

Dc = 刀具直径,(mm)

De = Dc ap = 切削直径,(mm)

(根据切深)

铣削的定义

点击上图

14

fz = 每齿进给 (mm/tooth) vf = 工作台进给,(mm/min) zn = 刀具齿数,(pcs) zc = 有效齿数, (pcs)

计算切削参数

工作台进给

vf = n x fz x zn vf = 575 x 0.21 x 5 = 600 m/min

CoroKey 2006 – Products / Milling theory 22

计算切削参数

已知 vc = 225 m/min fz = 0.21 mm zc = 5 Dc = 125 mm ap = 4 mm ae = 85 mm

(切削宽度)

vf = 工作台进给,(mm/min) kc = 特定切削力,(N/mm2) Pc =净功率 (kW)

Pc

=

ap kc

× ae × vf 60 × 106

×

铣削原理 – 铣削公式

17

计算切削参数

面铣示例

已知 vc = 225 m/min fz = 0.21mm zn = 5 Dc = 125 mm ap = 4 mm ae = 85 mm

(切削宽度) fn = 每转进给,(mm/rev)

(fz x zc) n = 主轴转速,(rpm)

vf = fz x zc x n

铣削的定义

ae = 径向切深,(mm)

(切削宽度)

ap = 轴向切深,(mm)

点击上图

15

铣削理论

功率消耗 Pc(kW)的计算

点击返回机床功率扭矩页面

16

ap = 轴向切深,(mm) ae = 径向切深,(mm)

铣刀齿距的选择(不等距刀片,可以改变振动频率 ,从而减少共振,进而减少振动.)

10

密齿距(-M)

M

密齿距(-M)

11

通用 适合混合加工 中小型机床 通常为首选

超密齿(-H)

H

超密齿(-H)

12

为获得最大的生产效率而使用更多数量 的刀片

稳定工况

短切屑材料(如铸铁) 耐热合金

铣削的定义

24

铣削原理 – 顺铣逆铣

工件

25

顺铣或逆铣

在进行顺铣时,刀片从最大 切屑厚度处开始切削。

点击上图

26

在进行逆铣时,切屑厚度开 始为零,然后逐渐增加。

铣削原理 – 顺铣--逆铣

顺铣

n

+ 压应力

逆铣

F n

F vf

+ 加工硬化小 + 粗加工中降低刃口磨损 + 更长的刀具寿命 + 高速加工的唯一选择 – 不适合在工件装夹刚性不好的条件

– 拉应力 vf

– 加工硬化 – 滑动摩擦

– 更高的径向力影响主轴轴承 – 刀具偏斜 – 产生更高的切削热 + 丝杠有间隙时,逆铣消除丝扛 间隙,从而减小窜动

+ 在侧壁精加工时更好的直线度 和尺寸公差

27

顺铣或逆铣?

刀片寿命? 排屑? 工况? 振动? ----

28

刀具直径和位置

刀具的直径应比切削宽度大20%-50% 2/3 准则 (即… 160 mm 刀具)

山特维克可乐满大中华区效率中 心

金属切削基础及刀具应用

---铣削原理

1

不同的应用

2

面铣 方肩铣 槽铣 坡走铣 螺旋插补铣 车铣 背铣

铣削工序概述

面铣

高进给铣削

方肩铣

槽铣

切断

倒角

仿形铣

车铣

插铣

摆线铣削

圆弧铣

坡走铣

圆弧坡走铣 螺纹铣削

3

铣削原理 -- 铣刀分类

面铣刀 (Ф50以上)

三面刃铣刀

CoroKey 2006 – Products / Milling theory 18

需要计算 n (rpm) vf (mm/min)

4

85

计算切削参数

由切削速度计算转速

已知 vc = 225 m/min

n=

vc x 1000 x Dc

n=

225 x 1000– Products / Milling theory 19