脱硫装置吸收塔的设计计算

脱硫计算公式大全

清洁冲洗水

Mgyw

t/h

估计

6)

泵与风机冷却用水

Mwq

t/h

估计

7)

单套脱硫装置耗水量

Mw

t/h

Mgyc+Mgys+Mww+Mwe+Mgyw+Mwq

8)

总的脱硫装置耗水量

Mw'

t/h

n*Mw

氧化空气量计算

1

需氧量

Vo2

kg/h

SO2---1/2O2

kmol/h

Vo2/32

2

需空气量

Vk

Nm3/h

烟气含氧量和含湿量计算

1)

烟气中的水分

VH2O'

Nm3/kg

VH2O0+0.0161(alfa'-1)V0

2)

烟气中的氧量

VO2'

Nm3/kg

0.21(alfa'-1)V0

3)

干烟气中含氧量

ngo2'

%

VO2'/Vgy'

4)

湿烟气中含氧量

nsho2'

%

VO2'/Vy'

5)

湿烟气中含湿量

nH2O'

%

VH20'/Vy'

7th5清洁冲洗水mgywth估计6泵与风机冷却用水mwqth估计7单套脱硫装置耗水量mwthmgycmgysmwwmwemgywmwq8总的脱硫装置耗水量mwthnmw氧化空气量计算1需氧量vo2kghso212o2kmolhvo2322需空气量vknm3hvo2322241021七主要参数汇总四台炉的数据1吸收塔进口烟气量vnm3h2吸收塔出口烟气量vnm3hvtshyvkvo2vwevso23脱水机出口石膏m9th含水104旋流站出口石膏浆液量m11thm805含水505石膏旋流站出口回流量m12thm13m11mww不包括废水6吸收塔排出浆液量m13thm8015含水857石灰石粉耗量m3th8工艺水量mwth包括冷却水等9fgd废水mwwth八主要设备选择1吸收塔烟气流速ms取值烟气量qm3hv27350273计算直径dm4q314360005液气接触时间ss取值吸收塔高度hms液气比lg取值浆液循环量qcm3hlgv1000浆液停留时间tmin取值吸收塔浆池容积v1m3qct602石灰石粉仓容积m3按7天储量

脱硫吸收塔壁厚的计算

烟气脱硫吸收塔壁厚的计算由于操作压力不大,假设计算壁厚小于16毫米,Q235B 钢板在操作温度下的许用应力为t ][σ=113Mpa 。

对于浆液池部分由于浆液会对塔壁产生压力,因此计算时还要这部分压力考虑在内,同时假设塔内的计算压力取0.202 MPa (2个标准大气压)P C ’=0.202+gh ρ(ρ为浆液密度1257kg/m 3,g=/s 2,h 浆液池高度) 所以P C ’=0.202+gh ρ610⨯+1257×××106吸收塔(喷淋塔)的计算壁厚公式为: S=ct i c P D P -Φ][2σ (mm) 其中: P c 计算压力,对于浆液池以上部分取二倍大气压,0.202 MPa P C ’D i 圆筒或者球壳内径,为5900mmΦ 焊接接头系数,取Φ=1; C 壁厚附加量,取C= C 2 腐蚀裕量,mm ; C 1 钢板厚度负偏差,mm对于喷淋塔顶部以下浆液池以上的部分(简称上部分)S=c t i c P D P -Φ][2σ=mm 27.58.2251191.8202.0111325900202.0==-⨯⨯⨯ 根据取腐蚀裕量C 2=, C 1=则 C 1 + C 2=0.8+1=+C=+1.6=mm 圆整后取S n =因此脱硫塔上部分应该选用的壁厚为的Q235B 钢材,与上面的假设相符〈对于喷淋塔浆液池部分(简称下部分)S ’=mm P D P c t ic 18.8225.71846.7313.0111325900313.0][2''==-⨯⨯⨯=-Φσ 根据取腐蚀裕量C 2=,C 1=则 C 1+ C 2=0.75+1=8.18+C=8.18+1.75=圆整后取S n’=10mm由计算得出,塔底部壁厚应选择10mm ,上部壁厚应选择7mm ,考虑到自然灾害(地震、强风等)影响,以及增加保险系数,脱硫塔壁厚做相应增加,底部钢板厚度选择14mm ,顶部钢板厚度选择8mm ,中部选择10~12mm 厚钢板作为过渡。

脱硫装置吸收塔的设计计算

(一)设计方案的确定用水吸收S02,为提高传质效率,选用逆流吸收过程。

因用水作为吸收剂,且S02不作为产品,故采用纯溶剂。

(二)填料的选择该系统不属于难分离的系统,操作温度及压力较低,可采用散装填料,系统中有S02,有一定的腐蚀性,故考虑选用塑料鲍尔环,由于系统压降无特殊要求,考虑到不同尺寸鲍尔环的传质性能选用D g38塑料鲍尔填料。

(三)设计步骤本课程设计从以下几个方面的内容来进行设计(1)吸收塔的物料衡算;(2)填料塔的工艺尺寸计算;主要包括:塔径,填料层高度,填料层压降;(3)设计液体分布器及辅助设备的选型;(4)绘制有关吸收操作图纸。

(四)基础数据1、液相的物性数据对于低浓度的吸收过程,溶液的物性数据可以近似取水的物性数据,由手册查得,20℃时水的有关物性数据如下:密度ρ=998.2 kg/m3L粘度μ=0.001 Pa·s=3.6 kg/(m·h)L表面张力L σ=73 dyn/cm=940 896 kg/h 2S02在水中的扩散系数L D =1.47×10-5cm 2/s=5.29×10-6 m 2/h2、 气相的物性数据 混合气体的平衡摩尔质量M =0.04×64.06+0.96×29=30.40 g/mol混合气体的平均密度G ρ=101.330.408.31427330⨯⨯+()=1.222 kg/m3混合气体的粘度可以近似取空气的粘度,查手册20℃时空气的粘度为G μ=1.81×10-5Pa ·s=0.065 kg/(m ·h)查手册得S02在空气中的扩散系数为G D =0.108 cm 2/s =0.039 m 2/h3、 气液相平衡数据 查手册,常压下20℃时: S02在水中的亨利系数E=3.55×1O 3kPa相平衡常数为m E P==3.55×1O 3/101.3=35.04 溶解度系数LLH EM ρ==998.2/3.55×1O 3/18.02=0.0156 kmol/h4、填料的填料因子及比表面积数据 泛点填料因子F φ=184 /m压降填料因子P φ=114 /m比表面积t α=151 m 2/m 3填料临界表面张力C σ=33 dyn/cm=427680 kg/h 2(五) 物料衡算进塔气相摩尔比111y 0.041y 10.04Y ==--=0.042 出塔气相摩尔比222y 0.00151y 10.0015Y ===-- 1.5×10-3进塔惰性气相流量3500273(10.04)22.427330G =⨯⨯-+=135.15 kmol/h吸收过程属于低浓度吸收,最小液气比可按下式计算12min 12)Y Y LG Y m X -=-( 对于纯溶剂的吸收过程,进塔液相组成为:X 2=0312min 120.042 1.510)33.790.04235.040Y Y L G Y m X ---⨯===--( 取液气操作比为1.5min ) 1.533.7950.685L LG G=⨯==1.5( 50.685135.1550.6856850.08/L G kmol h =⨯=⨯=塔底吸收液组成1X :1212()()G Y Y L X X -=-34121()135.15(0.042 1.510)8.0106850.08G Y Y X L ---⨯-⨯===⨯表1:气相进出组成(六)填料塔工艺尺寸的计算1、塔径的计算采用Eckert通用关联图计算泛点气速气相的质量流量G h=⨯='3500 1.2224277kg/液相的质量流量(可以近似用纯水的流量计算)=⨯=L kg h'6850.818.02123438.4/参照Eckert通用关联图图 1: 填料塔泛点和压降的通用关联图(引自《化工原理》)图中 u 0——空塔气速,m /s ;φ——湿填料因子,简称填料因子,1 /m ; ψ——水的密度和液体的密度之比; g ——重力加速度,m /s 2;ρV 、ρL ——分别为气体和液体的密度,kg /m 3; w V 、w L ——分别为气体和液体的质量流量,kg /s 。

塔的设计

火电厂烟气湿法脱硫装置吸收塔的设计总结1外形尺寸的决定1.1直径由工艺处理烟气量及其流速而定。

(一般配30万kW机组直径为Φ13m~Φ14m,5万kW机组直径约为Φ6m~Φ7m)。

1.2几个必要高度1.2.1浆液高(a)。

由工艺专业根据液气比需要的浆液循环量及吸收SO2后的浆液在池内逐步氧化反应成石膏浆液所需停留时间而定。

1.2.2烟气进口底部至浆液面距离(c)。

考虑浆液鼓入氧化空气和搅拌时液位有所波动;入口烟气温度较高、浆液温度较低可对进口管底部有些降温影响;加之该区间需接进料接管,一般定为800mm~1200mm 范围为宜。

1.2.3烟气进出口高度。

根据工艺要求的进出口流速(一般为12m/s~18m/s)而定进出口面积,一般希望进气在塔内能分布均匀些,且烟道均呈方形,故宽/高取得较大些,即高度尺寸取得较小。

但宽度亦不宜过大,否则将会使壳体径向开口太大而影响壳体的稳定性。

1.2.4烟气进口中心至第二层喷浆管距离(b)。

根据烟气通过雾化区上升流速,反应时间算到第二层。

层间高差(e)根据国外用离心式喷雾喷头经验,按1.7m计。

喷浆管一般设3~4层,个别厂有设2层的(用实心锥状雾化喷头),这主要根据液/气比所需浆液循环量和喷头设置数量而定,而液/气比又与要求脱硫率有关。

1.2.5最上层喷浆管至第一段除雾器高差(d)。

根据喷浆后雾滴大小及烟气上升流速考虑,一般在3m~3.5m左右。

1.2.6除雾器冲洗水喷头距除雾器间距(f)。

按0.5m~0.6m计,两层除雾器之间还设有上下冲水的两层水管,其间隔(A)应考虑到便于安装维修。

加上两层波形除雾器高度,最底部上冲水管至最上部下冲水管总高差(g)约3.4m~3.5m。

以上尺寸适于平铺波纹板式除雾器。

如用菱形除雾器,其空间高度(g)将可降1m左右。

1.2.7搅拌器设置高度(h),离塔底部1.5m~1.8m处均布。

综上所述:只要定出烟气进出口高度,则塔的有效高H和总高即可得到。

脱硫系统常用计算公式

1) 由于烟气设计资料,常常会以不同的基准重复出现多次,(如:干基湿基,标态实际态,实际O2 等),开始计算前一定要核算统一,如出现矛盾,必须找出正确的一组数据,避免原始数据代错。

常用折算公式如下:烟气量(dry)=烟气量(wet) >(1-烟气含水量%)实际态烟气量=标态烟气量>气压修正系数x温度修正系数烟气量(6%02) = ( 21-烟气含氧量)/ ( 21 -6%)S02 浓度(6%02 ) = ( 21 - 6%) / (21 -烟气含氧量)S02 浓度( mg/Nm3 ) =S02 浓度( ppm) x2.857物料平衡计算1 )吸收塔出口烟气量G2G2= (G1 x (1 - mw1) X(P2/(P2-Pw2)) (X —mw2 )+ G3X (1- 0.21/K) ) >(P2/(P2-Pw2))G1: 吸收塔入口烟气流量mw1: 入口烟气含湿率P2:烟气压力Pw2 :饱和烟气的水蒸气分压说明: Pw2 为绝热饱和温度下的水蒸气分压,该值是根据热平衡计算的反应温度,由烟气湿度表查得。

(计算步骤见热平衡计算)2) 氧化空气量的计算根据经验,当烟气中含氧量为6%以上时,在吸收塔喷淋区域的氧化率为50 - 60 %。

采用氧枪式氧化分布技术,在浆池中氧化空气利用率n 02=25-30%,因此,浆池内的需要的理论氧气量为:S=(G1 x q1-G2 x q2) x(1-0.6)/2/22.41所需空气流量QreqQreq=S x22.4/(0.21 0.x3)G3= Qreq >KG3:实际空气供应量K :根据浆液溶解盐的多少根据经验来确定,一般在 2.0-3左右。

3) 石灰石消耗量计算W1=100x qs xnsW1: 石灰石消耗量qs: :入口S02 流量n S兑硫效率4) 吸收塔排出的石膏浆液量计算W2=172xx qs xn s/SsW2:石膏浆液量Ss石膏浆液固含量5) 脱水石膏产量的计算W3=172xx qs xn s/SgW3: 石膏浆液量Sg:脱水石膏固含量(1-石膏含水量)6) 滤液水量的计算W4=W3-W2W3: 滤液水量7) 工艺水消耗量的计算W5=18x (G4-G1-G3 x(1-0.21/K))+W3 (1x-Sg)+36x qs x n+W s WT蒸发水量石膏表面水石膏结晶水排放废水。

吸收塔 设计计算

吸收塔设计计算吸收塔是工业生产中常用的设备,用于气体洗涤、脱硫、脱硝、除尘等工艺过程。

其设计计算是确保设备正常运行的重要步骤之一。

下文将从吸收塔的应用、结构分类、设计参数以及计算方法等方面探讨吸收塔的设计计算。

一、吸收塔的应用吸收塔是工业生产中常用的设备,广泛应用于化工、石化、钢铁、电力、印刷、制药等领域,用于将气体中的污染物分离除去。

具体应用包括:1、脱硫:吸收塔可用于烟气中的二氧化硫的脱除。

2、脱硝:吸收塔可用于烟气中的氮氧化物的脱除。

3、除尘:吸收塔可用于烟气中的粉尘颗粒的分离除去。

4、洗涤:吸收塔可用于气体中的酸气、碱气的洗涤处理。

二、吸收塔的结构分类根据结构形式可将吸收塔分为以下几种类型:1、板式吸收塔板式吸收塔是一种以板作为填料的吸收塔,分为横流型、纵流型和斜流型。

吸收塔内置有很多平行的垂直板,气体垂直流过板间空隙,与液体进行旋转接触混合,实现气体进液接触吸收的目的。

板式吸收塔简单易制,可耐受高浓度废气,且维护简单。

2、喷雾吸收塔喷雾吸收塔又称喷淋吸收塔,主要由塔体、喷头等组成。

塔体内装有填料液槽和底部雾化器。

气体经过填料液槽,液体被填料吸附,接触后管道中的液体被喷头雾化,形成雾滴与废气充分接触,从而达到吸附效果。

喷雾吸收塔结构简单,投资少,可以广泛应用。

3、吸附塔吸附塔是一种以吸附剂为填充物的吸收塔。

分为干法吸收和湿法吸收。

吸附塔可用于汽车尾气和工业废气的处理。

吸附塔结构简单,吸附盘式塔种类多样,能够高效地处理各类废气污染物。

三、吸收塔的设计参数1、气体流量气体流量是吸收塔的基本参数之一。

气体流量决定了吸收塔的尺寸和填料数量,它是吸收塔设计的起点。

2、液体流量液体流量是衡量吸收塔性能的重要指标之一。

液体流量要求经过塔体和填料液槽时能够喷淋到填料和气体中,从而实现吸收的目的。

3、气体温度气体温度是影响吸收塔工作效果的因素之一。

高温会导致液体蒸发速度减慢,吸收效果不佳,因此需要保持适宜的气体温度。

半干法脱硫塔设计计算

半干法脱硫塔设计计算1. 引言随着环境保护要求的不断提高,脱硫技术在大气污染控制中扮演着重要的角色。

半干法脱硫塔是一种常用的脱硫设备,广泛应用于火电厂、钢铁厂等工业领域。

本文将介绍半干法脱硫塔设计的计算方法,旨在帮助工程师进行设计和优化。

2. 设计原理半干法脱硫塔是一种采用喷射液和干燥剂进行脱硫的设备。

其主要原理是将烟气通过喷射液和干燥剂的作用,使硫化物等污染物被氧化和吸附,从而达到脱硫的目的。

3. 设计参数在进行半干法脱硫塔设计前,需要明确一些设计参数,包括:•烟气流量•烟气温度•烟气含硫量•喷射液流量….4. 计算步骤半干法脱硫塔设计的计算步骤如下:4.1 计算喷射液需求量喷射液的需求量取决于烟气中硫化物的含量以及硫化物的吸收效率。

根据喷射液对硫化物的吸收效率可以得到喷射液的需求量。

4.2 计算干燥剂需求量干燥剂用于提高脱硫效果。

根据烟气中的硫含量和干燥剂对硫化物的吸附速度可以计算出干燥剂的需求量。

4.3 设计喷射器根据喷射液的需求量和喷射液的性质,设计喷射器的尺寸和布置。

喷射器的数量和布置对脱硫效果有重要影响。

4.4 设计底部结构底部结构的设计主要包括底板和集液器。

底板的设计需要考虑到喷射液的流动情况和污水的排放。

集液器的设计需要考虑到污水的收集和排放方式。

4.5 设计布袋半干法脱硫塔中的布袋是用于收集吸附了的硫化物和其他颗粒物的,其设计需要考虑到布袋的材质和尺寸。

4.6 设计风机和排气口风机和排气口的设计需要考虑到烟气的排放和脱硫效果,在设计过程中,需要确定风机的型号和参数,以及排气口的尺寸和位置。

4.7 设计吸收塔吸收塔的设计需要考虑到烟气和喷射液的接触方式和时间。

在设计过程中,需要确定吸收塔的高度和直径,以及内部的填料和喷射液的分布方式。

5. 总结半干法脱硫塔设计计算是一个复杂的过程,需要考虑多个因素。

本文简要介绍了半干法脱硫塔设计的计算方法,希望能对工程师在进行脱硫塔设计时提供参考和指导。

氨法脱硫计算过程

氨法脱硫计算过程风量(标态):,烟气排气温度:168℃:工况下烟气量:还有约5%的水份如果在引风机后脱硫,脱硫塔进口压力约800Pa,出口压力约-200Pa,如果精度高一点,考虑以上两个因素。

1、脱硫塔(1)塔径及底面积计算:塔内烟气流速:取D=2r=6.332m 即塔径为6.332米,取最大值为6.5米。

底面积S=πr2=3.14×3.252=33.17m2塔径设定时一般为一个整数,如6.5m,另外,还要考虑设备裕量的问题,为以后设备能够满足大气量情况下符合的运行要求。

(2)脱硫泵流量计算:液气比根据相关资料及规范取L/G= 1.4(如果烟气中二氧化硫偏高,液气比可适当放大,如1.5。

)①循环水泵流量:较高,脱硫塔喷淋层设计时应选取为4层设计,每层喷淋设计由于烟气中SO2安装1台脱硫泵,476÷4=119m3/h,泵在设计与选型时,一定要留出20%左右的裕量。

裕量为:119×20%=23.8 m3/h, 泵总流量为:23.8+119=142.8m3/h,参考相关资料取泵流量为140 m3/h。

配套功率可查相关资料,也可与泵厂家进行联系确定。

(3)吸收区高度计算吸收区高度需按照烟气中二氧化硫含量的多少进行确定,如果含量高,可适当调高吸收区高度。

2.5米×4层/秒=10米,上下两层中间安装一层填料装置,填料层至下一级距离按1米进行设计,由于吸收区底部安装有集液装置,最下层至集液装置距离为3.7米-3.8米进行设计。

吸收区总高度为13.7米-13.8米。

(4)浓缩段高度计算浓缩段由于有烟气进口,因此,设计时应注意此段高度,浓缩段一般设计为2层,每层间距与吸收区高度一样,每层都是2.5米,上层喷淋距离吸收区最下层喷淋为3.23米,下层距离烟气进口为5米,烟气进口距离下层底板为2.48米。

总高为10.71米。

(5)除雾段高度计算除雾器设计成两段。

每层除雾器上下各设有冲洗喷嘴。

湿法脱硫工艺吸收塔及塔内件的设计选型

圈, 绷 旋 喷 嘴

圈 1 姆旋 喷 嘴喷琳 照 片

)

种喷嘴是将 浆 液沿切 线方 向引人 旋转室

’ 的孔 排 出 成 Π#

,

并 通过 与人 口

。

在湿 法 脱硫 中喷嘴 的材 料一 般有 以下几种

( 氮连 接碳 化硅 ∃7 Κ β 7 Ω ( 6

。

在旋转室 内没 有任 何部件

,

由于切 向

用 于 制造 空 心 锥形

。

( 聚 氨醋 ∃Ο 3 6Ι δ ? 5 8 Η Χ : 5 (

, 。

该 材料防腐 防锈性

轴 向喷 嘴 ∃见图/ (

图. (

。

产生 的是 实 心 圆锥 喷流型 式 ∃见

, ,

能 优 良 所 有的 2Φ 和Α ε 系列喷嘴都可 以采用聚 氨醋材

与切 向喷嘴 相 比 轴 向喷嘴产生 相同粒度的液滴

,

料制造

美 国 能 源部 编 制 的 Ε Γ <

ΦΤ Δ 7 2 程 序 的 优化 计

/#

∋

即氧硫 比 Ο

算

慢

,

Σ Θ Γ 以 &/ Σ Θ Μ

。

%

为宜

!

,

此时

%

的去 除效率 已接 近

,

实 际空气 用 量 计算 公 式

实 际空 气[ ∃Ν > Θ 硫 比∃Ο ( 根 据 以上 6 ( 的体积

,

、

)

&# Ρ

,

& ∋ & ∋

!

⊥ 一

∋ ∋

Μ Μ Μ

其中

)

Τ Α 一停 留时间

: Μ 6

!

Α 7 Φ一 石 膏成 品 产

湿法填料式吸收塔脱硫塔设计

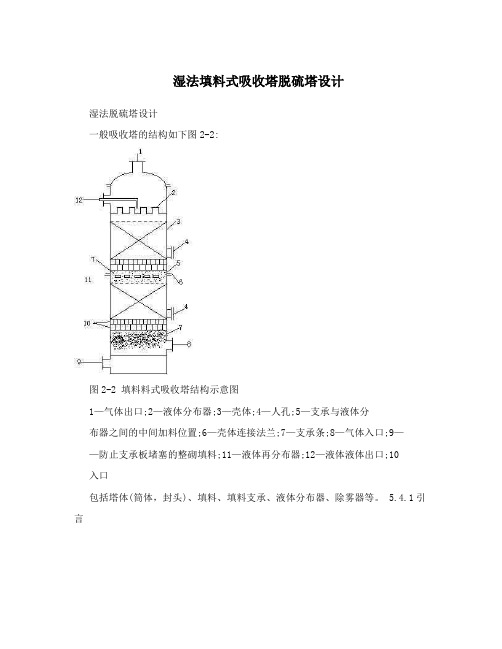

湿法填料式吸收塔脱硫塔设计湿法脱硫塔设计一般吸收塔的结构如下图2-2:图2-2 填料料式吸收塔结构示意图1—气体出口;2—液体分布器;3—壳体;4—人孔;5—支承与液体分布器之间的中间加料位置;6—壳体连接法兰;7—支承条;8—气体入口;9——防止支承板堵塞的整砌填料;11—液体再分布器;12—液体液体出口;10入口包括塔体(筒体,封头)、填料、填料支承、液体分布器、除雾器等。

5.4.1引言[11]根据前人的研究成果,我们可得出以下结论:(1) 萘醌法用于脱除沼气中硫化氢时,对吸收液的组成进行适当改进, 可以使脱硫率达到99 %,99.5 %(2) 吸收和再生操作都可以在常温、常压下进行。

(3) 吸收液的适宜配方为:NaCO 为2332.5 % ,NQS浓度为1.2 mol/m ,FeCl 浓度为1.0 % ,EDTA 浓度为0.15 % ,液相pH 33[3]值8.5,8.8 ,吸收操作的液气比 (L/ m) 为11,12。

5.4.2吸收塔的设计(分子栏目)(1号图1张)3根据前期计算沼气产气量为60.83 m沼气/h。

3设定沼气的使用是连续性的,缓冲罐设置成容纳日产气量的1/12,为121.66 m;3吸收塔处理能力121.66 m沼气/h。

[12]在沼气成分中甲烷含量为55%,70%、二氧化碳含量为28%,44%、,因3 此近似计算沼气的平均分子密度为1.221?/ m,惰性气(CH4、CO2)的平均分子量为25.8,混合气量的重量流速为?1456kgf/h, 硫化氢平121.66,1.221,9.8均含量为0.6%,回收H2S量为99,。

1.浓度计算硫化氢总量8.736=8.736kgf/h,=0.257kmol/h 1456,0.00634硫化氢吸收量8.649=8.649 kgf/h,=0.254 kmol/h 8.736,0.9934惰气量1511.261520-8.736=1511.26 kgf/h,=58.58kmol/h 25.8硫化氢在气相进出口的摩尔比为:0.257Y1==0.0044 58.580.257,0.254Y2==0.000051 58.58硫化氢在进口吸收剂中的浓度为X2=0 设出口吸收剂中硫化氢浓度为8,, 8/17则硫化氢在出口吸收剂中的摩尔比X1==0.0092 92/18由此可计算出吸收剂的用量:Y,Y0.0044,0.0005112,,L,V,58.58,=27.7kmol/h=27.7*18=498.6mmX,X0.0092,012kgf/h,3 v根据混合气的物性算得:气相重度 =5.2kgf/ m 硫化氢在气相中的扩散系数:DG=0.0089?/h3液相重度,=998kgf/m; L,5液相粘度,=7.85kgf•s/? ,10L,表面张力 =0.0066kgf/m;,溶剂在填料表面上的临界表面张力=0.0034kgf/m C2.塔径计算气相平均重量流率1456,1456,8.649,,=1451.68 kgf/h 2液相平均重量流率498.6,498.6,8.649=502.92 kgf/h 2,2V= ,D,u4(2-1)33V=121.66 m沼气/h=0.0338 m沼气/s , u取0.5m,s; 所以,代入式(2-1)中得3.142121.66,,D,0.5 4得 D=0.293m , 取D=0.3m 3.填料高度计算[4] 填料高度 Z=HOG*NOG传质单元数:用近似图解法求得:NOG=4.25 (1)因H2S在吸收剂中的溶解过程,可看作气膜控制过程,按传质系数公式得:10.73,,,,,kRTGg3600,2GvG,,,, ,,,Bad,,,,,,aDagDGGvG,,,,(2-2)式中 B—常数,对一般填料B=5.23a—填料比表面积,—气相粘度 Gd—填料尺寸,选用25mm金属矩鞍环,—气相重度 vDG—硫化氢在气相中的扩散系数1451.68Gv==5.71kg/?s 23600,0.785,0.30.70.7,,G5.71,,V,,,=197.22 ,,,6,,a,g194,1.58,10,9.81,,G,,11,633,,,,,3600g3600,1.58,10,9.81G,,,,=1.06 ,,,,,,D5.2,0.0089,,,,VG,2,2,,,,ad,194,0.025=0.042510.73,,,,,aDG3600g194,0.0089,2GVG,,,,,,k,,B,,,ad,,5.23,197.22,1.06,0.0425G,,,,,,RTagD0.082,325GvG,,,,=3.01kmol/?h*at502.92(2) GL==0.879 3600,0.785,0.45,0.45,0.05,0.0522,,,,G,a0.879194,L,,,,==1.741 22,,,,9989.81,,,g,,L,,0.750.75,0.0034c,,,,==0.608, ,,,,,0.0066,,,,0.20.222,,,,GL0.879,,,, ,,0.144,,,,,,ag998,0.0066,194,9.81,,,,0.10.1,,G0.879,,L,,,,1.194 ,,,5,,a,g194,7.85,10,9.81,,L,,a=194{1-exp[-1.45]} ,0.608,1.194,1.741,0.144w23=44.998 m/m,Ky=ky=Pk3.01=34.70kmol/?h G=11.5358.58, kmol/?h ,于是得传质单元高度: V,,829m20.785,0.3,V829m m H,,,0.53OGka34.70,44.998yw填料高度:Z,HN,0.53,4.25,2.25 m OGOG考虑到填料塔上方还要安装液体分布器和除雾器等设备,选取填料塔高度为4.0m。

烟气湿法脱硫装置吸收塔抗震计算与研究

式 中: l —基本振型 自振周期 ,; , r — s 吸收塔段数 ;

— —

『一 吸收 塔 第 i _ _ 计算 段 的 弹性模 量 , P ; Ma 日 — 吸 收塔 的 总高 , — mm;

各 类 场 地 土 的特 征 周 期 ,是 设 计 地 震 分 组

0 SE AH EIN N ATHL &NR M T FYET VO E

为吸收塔第 计算段 的截面惯性矩 , 按公式( ) 3 计算 。

— —

=

}

)

() 3

式 中 : — 吸收 塔 第 i 的直 径 , D— 段 mm;

厂一 吸收塔第 i 的有效厚度 , m。 段 m 32 吸收塔本体与液体耦合 的基本 自振周期 的 . 计算 按 J/4 3— 9 7 钢制焊接带压容器》 吸收 BT 7 5 19 ( , 塔本体与液体耦合 的基本基本周期 死按式 ( ) 4 计

其 自振 周期 。

0O 一 .5 £

i

31 吸收塔本体部分的基本 自振周期的计算 _ 按 J/4 1— 05 吸收塔本体的基本 自 BT 7 0 20 , 振周 期按 公 式 ( ) 2 计算 。

n n n

式 中: 矗—— 阻 尼 比。

对 应 于设 防烈度 的设计 基 本 地震 加 速 度 。和

以上 的地 区 ,应进 行 抗震 设 计 。我 国设 防烈度 分

论 , B 0 1- 0 1 G 50 1 20 的设计反应谱——地震影响系 数 曲线 如 图 1 示 。 所

N / 70 . 20 ( B 4 0 3 — 09 固体 料仓 》 T 2 中规定 , 无实 测数 据时 , 固体料仓的一阶振型阻尼 比可取 毒= . 。 00 3 按 G 50 120 , B 0 1- 0 1 除有专 门规定外 , 建筑结构 的 阶振 型阻 尼 比应取 毒:00 。 .5

吸收塔气液比计算方法

吸收塔气液比计算方法

在吸收塔中,气液比是烟气流量与循环浆液流量的比值,也即液气比。

计算方法如下:

液气比(L/G)=循环浆液流量(L)/烟气流量(G),其中,循环浆液流量应按循环泵的额定流量计算,烟气流量应注意吸收塔出口还是入口,湿基还是干基烟气。

请注意,液气比太低,可能达不到理想的吸收效果,导致净烟气中SO2浓

度升高;液气比太高,则可能增加净烟气含水量,加大对后续设备的腐蚀,加大除雾器的负担,堵塞除雾器、烟道等,降低烟气抬升力,影响脱硫系统的安全稳定运行。

在实际过程中,为保证脱硫效率,液气比应适当高于设计值。

如需更多信息,建议咨询化学工程专家或查阅相关文献。

吸收塔的相关设计计算

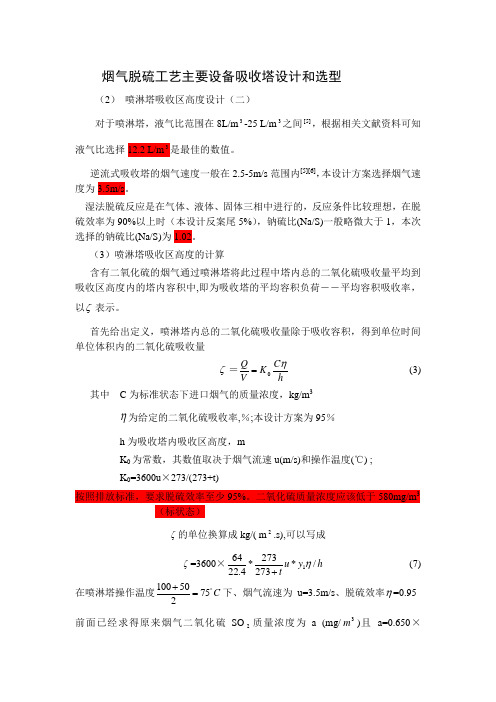

烟气脱硫工艺主要设备吸收塔设计和选型(2) 喷淋塔吸收区高度设计(二)对于喷淋塔,液气比范围在8L/m 3-25 L/m 3之间[5],根据相关文献资料可知液气比选择12.2 L/m 3是最佳的数值。

逆流式吸收塔的烟气速度一般在2.5-5m/s 范围内[5][6],本设计方案选择烟气速度为3.5m/s 。

湿法脱硫反应是在气体、液体、固体三相中进行的,反应条件比较理想,在脱硫效率为90%以上时(本设计反案尾5%),钠硫比(Na/S)一般略微大于1,本次选择的钠硫比(Na/S)为1.02。

(3)喷淋塔吸收区高度的计算含有二氧化硫的烟气通过喷淋塔将此过程中塔内总的二氧化硫吸收量平均到吸收区高度内的塔内容积中,即为吸收塔的平均容积负荷――平均容积吸收率,以ζ表示。

首先给出定义,喷淋塔内总的二氧化硫吸收量除于吸收容积,得到单位时间单位体积内的二氧化硫吸收量ζ=hC K V Q η0= (3) 其中 C 为标准状态下进口烟气的质量浓度,kg/m 3η为给定的二氧化硫吸收率,%;本设计方案为95% h 为吸收塔内吸收区高度,mK 0为常数,其数值取决于烟气流速u(m/s)和操作温度(℃) ;K 0=3600u ×273/(273+t) 按照排放标准,要求脱硫效率至少95%。

二氧化硫质量浓度应该低于580mg/m 3(标状态)ζ的单位换算成kg/( m 2.s),可以写成ζ=3600×h y u t /*273273*4.22641η+ (7) 在喷淋塔操作温度10050752C ︒+=下、烟气流速为 u=3.5m/s 、脱硫效率η=0.95 前面已经求得原来烟气二氧化硫SO 2质量浓度为 a (mg/3m )且 a=0.650×103mg/m 3而原来烟气的流量(200C ︒时)为标况20×103(m 3/h) (设为V a )换算成工况25360m3/h 时已经求得 V a =2×103 m 3/h=5.6 m 3/s故在标准状态下、单位时间内每立方米烟气中含有二氧化硫质量为2SO m =5.6×650mg/m 3=3640mg=3.64gV 2SO = 3.6422.4 L/mol 64/g g mol ⨯=1.3L/s=0.0013 m 3/s 则根据理想气体状态方程,在标准状况下,体积分数和摩尔分数比值相等 故 y 1=0.0013100%0.023%5.6⨯= 又 烟气流速u=3.5m/s, y 1=0.023%,C t ︒==75,95.0η总结已经有的经验,容积吸收率范围在5.5-6.5 Kg/(m 3﹒s )之间[7],取ζ=6 kg/(m 3﹒s )代入(7)式可得6=64273(3600 3.50.000230.95)/22.427375h ⨯⨯⨯⨯⨯+ 故吸收区高度h=6.17/6≈1.03m(4)喷淋塔除雾区高度(h 3)设计(含除雾器的计算和选型)吸收塔均应装备除雾器,在正常运行状态下除雾器出口烟气中的雾滴浓度应该不大于75mg/m 3 [9] 。

脱硫塔计算公式

脱硫塔计算公式

一、锅炉每小时产生的SO2量:

锅炉产生的SO2量(mg/Nm3)= 耗煤量(t/h)×含硫量(%)×2×燃烧率×109

100×干烟气体积(Nm3/h)

我厂锅炉设计的干烟气体积为277920Nm3/h,如锅炉每小时耗煤量为35吨,煤的含硫量为1%,锅炉的燃烧率为95%,那么每台锅炉每小时产生的SO2量则为2393mg/Nm3。

二、每台吸收塔每小时脱除的SO2量:

脱除的SO2量(t)=耗煤量(t/h)×含硫量(%)×2×燃烧率×脱硫率

如锅炉每小时耗煤量为35吨,煤的含硫量为1%,锅炉的燃烧率为95%,设计脱硫率为90%,那么一台塔脱除的SO2量则为0.6吨。

三、脱硫系统每小时消耗的电石渣量:

脱硫系统消耗的电石渣(t/塔)= 脱除的SO2量(t)×56 64×0.65

如锅炉每小时耗煤量为35吨,煤的含硫量为1%,那么一台吸收塔运行,每小时消耗的电石渣为0.8吨。

可以用下式对电石渣耗量进行估算:

脱硫系统消耗的电石渣量(t/h)=80×锅炉(脱硫塔)运行台数×含硫量(%)

四、脱硫系统每小时补充的钠碱量:

脱硫系统补充的钠碱量(kg/塔)= 脱除的SO2量(t)×1000×0.05×40

64×0.3

如锅炉每小时耗煤量为35吨,煤的含硫量为1%,那么一台吸收塔运行,每小时补充的钠碱为62. 34kg。

可以用下式对钠碱量的补充量进行估算:

脱硫系统补充的钠碱时(kg/h)=6234×锅炉(脱硫塔)运行台数×含硫量(%)。

烟气脱硫塔计算

烟气脱硫塔计算60吨三废炉烟气脱硫工艺计算一、已知条件1、引风机名牌参数名牌风量307800m3/h输入出口升压4588Pa输入2、引风机工况参数进口风压-1kPa输入进出口温度130℃输入3、标准大气压101.33kPa输入4、当地大气压100kPa输入5、脱硫塔吸收温度50℃输入6、烟气脱硫前SO2含量3000mg/Nm3输入烟气脱硫后SO2含量200mg/Nm3输入7、石灰浆液浓度20%输入密度1150kg/m3输入8、脱硫系统压降1500Pa输入9、烟气中N278%输入 O2 10%输入 CO212%输入二、计算(一)物料衡算1、引风机风量折标态风量Q=203715.1689Nm3/h计算基准风量取200000Nm3/h输入烟气质量流量270714.2857kg/h烟气平均分子量30.322、SO2产生量:600kg/h3、脱硫量560kg/h4、石膏CaSO4.2H2O生成量1505kg/h5、纯石灰耗量490kg/h6、制取石灰浆液量 2.130434783m3/h7、系统水平衡1)脱硫塔出口烟气带出水蒸汽量50℃时水的饱和蒸汽压12.33kPa输入风机出口压力 3.588kPa 脱硫塔出口压力 2.088kPa烟气带出水蒸气量19410.77446kg/h2)石膏结晶水量315kg/h(二)烟气系统、空气系统8、脱硫塔进口烟道计算流速12m/s输入烟气流量288802.5272m3/h80.22292423m3/s进口烟道直径 2.918258726m取3m输入9、脱硫塔出口烟道计算流速14m/s输入干烟气流量234873.0665m3/h65.24251847m3/s水蒸气流量32264.3654m3/h8.962323723m3/s湿烟气总流量74.20484219m3/s出口烟道直径 2.598467425m取2.6m输入10、实际需氧化空气量计算空气过量系数 1.2输入实际需氧化空气量25kmol/h560Nm3/h11、30℃水蒸气饱和蒸汽压31.82mmHg输入4.242527105kPa氧化空气带入水量24.81075479Nm3/h19.93721367kg/h12、进塔烟气喷淋增湿降温用水量1)烟气进塔温度,取60输入烟气平均温度(130+60)/295℃喷淋水进水温度25℃输入喷淋增湿后水蒸气温度60℃输入喷淋水平均温度42.52)烟气定压比热0.2408kcal/(kg.℃)查N2(78%)比热0.25kcal/(kg.℃)输入O2(10%)0.218kcal/(kg.℃)输入CO2(12%)0.2kcal/(kg.℃)输入水的定压比热0.997kcal/(kg.℃)输入3)水的气化热580kcal/kg输入4)烟气放热量4563160kcal/h 喷淋水量7421.039364kg/h(三)SO2吸收系统13、脱硫塔直径计算脱硫塔内烟气流速,按3.5m/s 输入塔内平均温度,取50℃输入塔内平均压力,取2.838kPa 干烟气流量233160.1316m3/h 水蒸汽流量31763.64987m3/h 湿烟气流量264923.7815m3/h 脱硫塔直径5.175357699m 取5m 输入塔内烟气流速校正 3.75m/s14、脱硫塔吸收区高度:式中ζ-- 平均容积吸收率,由已经有的经验,吸收率范围在5.5-6.5kg/(m3.s), 取6kg/(m3.s)6kg/(m3.s)输入u-- 烟气流速,m/s3.749805824m/sy1-- 进口烟气中SO2摩尔分数,0.00105 η--- 脱硫效率,取95%0.95输入h--为吸收塔内吸收区高度,m; t-- 吸收区平均温度,90℃ 吸收塔内吸收区高度计算4.82237425m 取6m 输入15、喷淋塔除雾区高度3.5m输入设定最下层冲洗喷嘴距最上层喷淋层3m。

锅炉烟气脱硫塔设计计算表(完整版)

锅炉烟气脱硫塔设计计算表一、已知条件1、引风机名牌参数名牌风量307800m3/h输入出口升压4588Pa输入2、引风机工况参数进口风压-1kPa输入 进出口温度130℃输入3、标准大气压101.33kPa输入4、当地大气压100kPa输入5、脱硫塔吸收温度50℃输入6、烟气脱硫前SO2含量3000mg/Nm3输入 烟气脱硫后SO2含量200mg/Nm3输入7、石灰浆液浓度20%输入 密度1150kg/m3输入8、脱硫系统压降1500Pa输入9、烟气中N278%输入 O210%输入 CO212%输入二、计算(一)物料衡算1、引风机风量折标态风量Q=203715.1689Nm3/h计算基准风量取200000Nm3/h输入 烟气质量流量270714.2857kg/h烟气平均分子量30.322、SO2产生量:600kg/h3、脱硫量560kg/h4、石膏CaSO4.2H2O生成量1505kg/h5、纯石灰耗量490kg/h6、制取石灰浆液量 2.130434783m3/h7、系统水平衡1)脱硫塔出口烟气带出水蒸汽量50℃时水的饱和蒸汽压12.33kPa输入风机出口压力 3.588kPa脱硫塔出口压力 2.088kPa烟气带出水蒸气量19410.77446kg/h2)石膏结晶水量315kg/h(二)烟气系统、空气系统8、脱硫塔进口烟道计算流速12m/s输入 烟气流量288802.5272m3/h80.22292423m3/s进口烟道直径 2.918258726m取3m输入9、脱硫塔出口烟道计算流速14m/s输入 干烟气流量234873.0665m3/h65.24251847m3/s水蒸气流量32264.3654m3/h8.962323723m3/s湿烟气总流量74.20484219m3/s出口烟道直径 2.598467425m取2.6m输入10、实际需氧化空气量计算空气过量系数 1.2输入 实际需氧化空气量25kmol/h560Nm3/h11、30℃水蒸气饱和蒸汽压31.82mmHg输入4.242527105kPa氧化空气带入水量24.81075479Nm3/h19.93721367kg/h12、进塔烟气喷淋增湿降温用水量1)烟气进塔温度,取60输入 烟气平均温度(130+60)/295℃喷淋水进水温度25℃输入 喷淋增湿后水蒸气温度60℃输入喷淋水平均温度42.52)烟气定压比热0.2408kcal/(kg.℃) 查 N2(78%)比热0.25kcal/(kg.℃)输入 O2(10%)0.218kcal/(kg.℃)输入 CO2(12%)0.2kcal/(kg.℃)输入 水的定压比热0.997kcal/(kg.℃)输入3)水的气化热580kcal/kg 输入4)烟气放热量4563160kcal/h 喷淋水量7421.039364kg/h(三)SO2吸收系统13、脱硫塔直径计算 脱硫塔内烟气流速,按 3.5m/s 输入 塔内平均温度,取50℃输入塔内平均压力,取 2.838kPa 干烟气流量233160.1316m3/h 水蒸汽流量31763.64987m3/h 湿烟气流量264923.7815m3/h 脱硫塔直径5.175357699m 取5m 输入 塔内烟气流速校正 3.75m/s14、脱硫塔吸收区高度:式中ζ-- 平均容积吸收率,由已经有的经验,吸收率范围在5.5- 取6kg/(m3.s)6kg/(m3.s)输入u-- 烟气流速,m/s3.749805824m/sy1-- 进口烟气中SO2摩尔分数,0.00105 η--- 脱硫效率,取95%0.95输入h--为吸收塔内吸收区高度,m;t-- 吸收区平均温度,90℃huy t/2732734.226436001ηξ+⨯⨯=吸收塔内吸收区高度计算4.82237425m 取6m 输入15、喷淋塔除雾区高度3.5m输入设定最下层冲洗喷嘴距最上层喷淋层3m。

烟气脱硫简单设计计算

烟气脱硫设计计算1⨯130t/h循环流化床锅炉烟气脱硫方案主要参数:燃煤含S量1.5% 工况满负荷烟气量285000m3/h引风机量1台,压力满足FGD系统需求要求:采用氧化镁湿法脱硫工艺(在方案中列出计算过程)出口SO2含量〈200mg/Nm3第一章方案选择1、氧化镁法脱硫法的原理锅炉烟气由引风机送入吸收塔预冷段,冷却至适合的温度后进入吸收塔,往上与逆向流下的吸收浆液反应,氧化镁法脱硫法脱去烟气中的硫份。

吸收塔顶部安装有除雾器,用以除去净烟气中携带的细小雾滴。

净烟气经过除雾器降低烟气中的水分后排入烟囱。

粉尘与脏东西附着在除雾器上,会导致除雾器堵塞、系统压损增大,需由除雾器冲洗水泵提供工业水对除雾器进行喷雾清洗。

吸收过程吸收过程发生的主要反应如下:Mg(OH)2 + SO2 → MgSO3 + H2OMgSO3 + SO2 + H2O → Mg(HS O3)2Mg(HSO3)2 + Mg(OH)2 → 2MgSO3 + 2H2O吸收了硫分的吸收液落入吸收塔底,吸收塔底部主要为氧化、循环过程。

氧化过程由曝气鼓风机向塔底浆液内强制提供大量压缩空气,使得造成化学需氧量的MgSO3氧化成MgSO4。

这个阶段化学反应如下:MgSO3 + 1/2O2 → MgSO4Mg(HSO3)2 + 1/2O2 → MgSO4 + H2SO3H2SO3 + Mg(OH)2 → MgSO3 + 2H2OMgSO3 + 1/2O2 → MgSO4循环过程是将落入塔底的吸收液经浆液循环泵重新输送至吸收塔上部吸收区。

塔底吸收液pH由自动喷注的20 %氢氧化镁浆液调整,而且与酸碱计连锁控制。

当塔底浆液pH低于设定值时,氢氧化镁浆液通过输送泵自动补充到吸收塔底,在塔底搅拌器的作用下使浆液混合均匀,至pH达到设定值时停止补充氢氧化镁浆液。

20 %氢氧化镁溶液由氧化镁粉加热水熟化产生,或直接使用氢氧化镁,因为氧化镁粉不纯,而且氢氧化镁溶解度很低,就使得熟化后的浆液非常易于沉积,因此搅拌机与氢氧化镁溶液输送泵必须连续运转,避免管线与吸收塔底部产生沉淀。

湿法钙基烟气脱硫吸收塔设计及课设

3912 mg/Nm3 97.50% 设计脱硫效率

3286.171

出口烟气SO2量(m3/s)

钙硫比(1.02-1.05)

石灰石纯度

石灰石(碳酸钙的消耗)t/h

石膏产量(CaSO4.2H2O)t/h

3.石灰石 消耗量

石灰石消耗量(t/h)

4.FGD工 艺液气比

液气比 (Vl循环浆液体积单位L, Vg烟气体积(标态)单位m3)

5.喷淋塔 的设计计

烟气流速(m/s)

吸收塔烟气体积流量Q(m3/s)

塔内操作温度(140℃)

常温温度(20℃)

吸收塔直径(m)

吸收区高度计算

平均容积吸收率(Kg/(m3*s))

吸收塔进口烟气温度120℃

一般冷却36-55℃,烟气出口温度40

喷淋塔操作温度℃

SO2的进出塔的摩尔分数y

容积吸收率吸收区高度计算h1(m)

1.烟气流 量计算:

成分

含量%

摩尔量mol 理论需氧量 理论烟气组成

摩尔量mol/Kg

C

65.7

54.75

54.75 CO2

54.75

H

3.2

16

8 H2O

16

O

2.3

1.4375 -0.71875

水分

9

5-

H2O

5

灰分

18.1

-

S

1.5

0.46875 0.46875 SO2

0.46875

N2

236.25

喷嘴分布3-6层

喷淋间距0.8-2m

烟气入口气速u(m/s)

0.0058 1.03

90.00% 3.77 6.48

4.18

脱硫塔的设计计算

5. 设备计算及选型选塔体材料为Q235-B脱硫塔的设计计算脱硫吸收塔采纳填料塔,填料为φ50×30×聚丙烯鲍尔环,公称直径为50cm ,间隙率为ε=,比表面积为α=m 3,采纳乱堆的方式。

塔径计算泛点气速法泛点气速是填料塔操作气速上限,填料塔的操作空塔气速必需小于泛点气速,操作空塔气速与泛点气速之比称为泛点率。

关于散装填料,其泛点率的体会值为 u/u F = ~ 填料的泛点气速可由贝恩 — 霍根关联式计算:81412.032)()(lg Lg L g F G L K A a g u ρρμρρε-=⨯⨯⨯ 式中 u F —— 泛点气速,m/s ; g —— 重力加速度,s 2 ;a —— 填料总比表面积,m 2/m 3 ; ε —— 填料层间隙率,m 3/m 3 ; ρg 、ρL —— 气相、液相密度,kg/m 3 ;μ —— 液体粘度,mPa·S ;μ= mPa·S L 、G —— 液相、气相的质量流量,kg/h ;A 、K —— 关联常数,与填料的形状及材料有关。

查下表得出A=,K=。

表不同类型填料的A 、K 值其中,8141)()(Lg G L K A ρρ-8141)03.1044869.0()91126869.003.1044711.7(75.1204.0⨯⨯⨯⨯-=0583.1-=因此, 2.0310583.110u a g u LgF ρρε⨯⨯⨯=-因此s m u F 575.2873.0869.003.1044114927.081.9102.0310583.1=⨯⨯⨯=- 取泛点率为,那么s m u u F 751.168.0==依照操作态的每小时气体处置量算出塔径D ,m u / 4V s π=D式中:D ——吸收塔直径,m ; V S ——气体的体积流量,m 3/sD=m 2902.4751.13600911264=⨯⨯⨯π圆整后D 取壁厚的计算 Q235-B当δ在3-4mm的范围内时[]MPa t113=δ,操作压力kpa m kg N kg gh P m c 388.11712/8.9/2.9903=⨯⨯==ρ,设计压力为:Kpa kpa p p c 1293.0126.1291.1===, 选取双面焊无损检测的比例为全数,因此1ϕ=计算壁厚: []21211293.01113243001293.02C C C C ppD td ++-⨯⨯⨯=++-=ϕδδ,取2.01=C ,12=C因此mm d 66.3`12.046.2=++=δ圆整后取mm n 4=δ.强度校核求水压实验时的应力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(一)设计方案的确定用水吸收S02,为提高传质效率,选用逆流吸收过程。

因用水作为吸收剂,且S02不作为产品,故采用纯溶剂。

(二)填料的选择该系统不属于难分离的系统,操作温度及压力较低,可采用散装填料,系统中有S02,有一定的腐蚀性,故考虑选用塑料鲍尔环,由于系统压降无特殊要求,考虑到不同尺寸鲍尔环的传质性能选用D g38塑料鲍尔填料。

(三)设计步骤本课程设计从以下几个方面的内容来进行设计(1)吸收塔的物料衡算;(2)填料塔的工艺尺寸计算;主要包括:塔径,填料层高度,填料层压降;(3)设计液体分布器及辅助设备的选型;(4)绘制有关吸收操作图纸。

(四)基础数据1、液相的物性数据对于低浓度的吸收过程,溶液的物性数据可以近似取水的物性数据,由手册查得,20℃时水的有关物性数据如下:密度ρ=998.2 kg/m3L粘度μ=0.001 Pa·s=3.6 kg/(m·h)L表面张力L σ=73 dyn/cm=940 896 kg/h 2S02在水中的扩散系数L D =1.47×10-5cm 2/s=5.29×10-6 m 2/h2、 气相的物性数据 混合气体的平衡摩尔质量M =0.04×64.06+0.96×29=30.40 g/mol混合气体的平均密度G ρ=101.330.408.31427330⨯⨯+()=1.222 kg/m3混合气体的粘度可以近似取空气的粘度,查手册20℃时空气的粘度为G μ=1.81×10-5Pa ·s=0.065 kg/(m ·h)查手册得S02在空气中的扩散系数为G D =0.108 cm 2/s =0.039 m 2/h3、 气液相平衡数据 查手册,常压下20℃时: S02在水中的亨利系数E=3.55×1O 3kPa相平衡常数为m E P==3.55×1O 3/101.3=35.04 溶解度系数LLH EM ρ==998.2/3.55×1O 3/18.02=0.0156 kmol/h4、填料的填料因子及比表面积数据 泛点填料因子F φ=184 /m压降填料因子P φ=114 /m比表面积t α=151 m 2/m 3填料临界表面张力C σ=33 dyn/cm=427680 kg/h 2(五) 物料衡算进塔气相摩尔比111y 0.041y 10.04Y ==--=0.042 出塔气相摩尔比222y 0.00151y 10.0015Y ===-- 1.5×10-3进塔惰性气相流量3500273(10.04)22.427330G =⨯⨯-+=135.15 kmol/h吸收过程属于低浓度吸收,最小液气比可按下式计算12min 12)Y Y LG Y m X -=-( 对于纯溶剂的吸收过程,进塔液相组成为:X 2=0312min 120.042 1.510)33.790.04235.040Y Y L G Y m X ---⨯===--( 取液气操作比为1.5min ) 1.533.7950.685L LG G=⨯==1.5( 50.685135.1550.6856850.08/L G kmol h =⨯=⨯=塔底吸收液组成1X :1212()()G Y Y L X X -=-34121()135.15(0.042 1.510)8.0106850.08G Y Y X L ---⨯-⨯===⨯表1:气相进出组成(六)填料塔工艺尺寸的计算1、塔径的计算采用Eckert通用关联图计算泛点气速气相的质量流量G h=⨯='3500 1.2224277kg/液相的质量流量(可以近似用纯水的流量计算)=⨯=L kg h'6850.818.02123438.4/参照Eckert通用关联图图 1: 填料塔泛点和压降的通用关联图(引自《化工原理》)图中 u 0——空塔气速,m /s ;φ——湿填料因子,简称填料因子,1 /m ; ψ——水的密度和液体的密度之比; g ——重力加速度,m /s 2;ρV 、ρL ——分别为气体和液体的密度,kg /m 3; w V 、w L ——分别为气体和液体的质量流量,kg /s 。

此图适用于乱堆的颗粒形填料,如拉西环、弧鞍形填料、矩鞍形填料、鲍尔环等,其上还绘制了整砌拉西环和弦栅填料两种规整填料的泛点曲线。

对于其他填料,尚无可靠的填料因子数据。

横坐标为0.50.5'123438.4 1.222()()()() 1.01'4277998.2G L L G ρρ== 查Eckert 通用关联图,纵坐标为0.025即20.20.025G F F L Lu g ρφϕμρ=表3 :散装填料泛点填料因子平均值查得:1184F m φ-=1.04/F u m s === 取空塔气速为泛点气速的0.65倍,则:00.650.65 1.040.68/F u u m s ==⨯=塔径1.35D m === 圆整塔径1.4D m =校核泛点率校核2350036000.63/1.44u m s π==⨯0.63100%60.58%1.04F u u =⨯= 填料规格校正140036.84838D d ==> 液体喷淋密度校核23151/t m m α=取最小湿润速率为3min ()0.08m /m w L =·h3min min ()1510.0812.08/w t U L m m α==⨯=·hmin 2123438.4/998.280.371 1.44U U π==>⨯经以上校核,填料塔直径选用1400D mm =合理2、 填料层高度的计算*41135.048100.0280Y mX -==⨯⨯=*220Y mX ==脱吸因数35.04135.150.6916850.08mG S L ⨯=== 气相总传质单元数*12*221ln[(1)]1OGY Y N S S S Y Y -=-+-- 310.0420ln[(10.691)0.691]7.23210.691 1.5100--=-⨯+=-⨯-气相总传质单元高度采用修正的恩田关联式计算 液体的质量通量32123438.480227.74/(11.44L U kg m π==⨯·h )表4:常见材质的临界表面张力值220.750.10.050.221exp{1.45()()()()}w c L t L L t L t L L L L ta U U U a g σασαμρρσα-=-- 20.750.10.050.2283380227.7480227.7415180227.741exp{1.45()()()()}73151 3.6998.2 1.2710998.2940896151-⨯=--⨯⨯⨯⨯⨯ 0.596=0.5960.59615189.996w t αα==⨯=气膜吸收系数如下计算:0.7130.237()()()GG t GG t GG GU a D k D RTμαμρ= 气体的质量通量为223500 1.2222779.79/11.44G U kg m π⨯==⨯·h0.7132779.790.0651510.0390.237()()[]1510.065 1.2220.0398.314(27320)G k ⨯=⨯⨯⨯⨯+=0.0331液膜吸收系数如下计算:2312130.0095()()()LL L L w LL L LU g k D μμαμρρ-= 823113680227.74 3.6 3.6 1.27100.0095()()()89.996 3.6998.2 5.2910998.2--⨯⨯=⨯⨯⨯⨯1.106/m h =由1.1G G w k k ααϕ=表5:常见填料塔的形状系数查表ϕ=1.451.1G G w k k ααϕ=1.10.033189.996 1.45=⨯⨯4.483=kmol/((m 3·h ·kPa)0.4L L w k k ααϕ=0.41.10689.996 1.45=⨯⨯115.485= 1/h60.58%50%Fuu => 1.4'[19.5(0.5)]G G Fuk k u αα=+- 1.4[19.5(0.60580.5)] 4.483=+⨯-⨯ 6.318=2.2'[1 2.6(0.5)]L L Fuk k u αα=+- 2.2[1 2.6(0.60580.5)]115.485=+⨯-⨯117.63= 1/h111''G G L K k Hk ααα=+1116.3180.0156117.63=+⨯31.422/kmol m =·h ·kPa OG Y G G G H K AK PAαα==2135.1511.422101.3 1.44π=⨯⨯⨯0.601m =0.6017.232 4.346OG OG Z H N m ==⨯=取安全系数为1.25,则:' 1.25 4.346 5.65Z m =⨯=所以,设计填料塔的高度为5.7m表6: 散装填料分段高度推荐值对于鲍尔环填料,5~10D=,max h 6≤, h=5×1400=7000 mm 5700mm<7000mm计算填料层高度为5700mm ,故不需分段(六) 填料层压降的计算采用Eckert 通用关联图计算填料层压降0.5'()()'G LL G ρρ=1.01 表7: 散装填料压降填料因子平均值查得:P φ=114 /m220.20.20.631141 1.22219.81998.2G P L L u g ρφϕμρ⨯⨯=⨯⨯0.0056=查图/103.27P Z = 103.27 5.7P =⨯588.64Pa =(七)塔内件的选择1、除雾沫装置的选择穿过填料层的气体有时会夹带液体和雾滴,因此需在塔顶气体排出口前设置除沫器,以尽量除去气体中被夹带的液体雾沫,溶于水中易于产生泡沫为了防止泡沫随出气管排出,影响吸收SO2效率,采用除沫装置,根据除沫装置类型的使用范围,该填料塔选取丝网除沫器。

丝网除雾沫器:一般取丝网厚度H=100~150 mm,气体通过除沫器的压降约为120~250pa。

通过丝网除沫器的最大速0.085 2.428/===u m s实际气速为最大气速的0.75~0.8倍所以实际气速u=0.75×2.428=1.82 m/s2、液体分布器的选型(1)、由于液量较大,气体量相对较少,液相负荷相对较大,气相负荷相对较低,故选用底孔式大液量槽式分布器。