特殊过程焊接工艺验证表.pdf

焊接特殊过程确认表

焊接特殊过程确认表

1. 认证资料

认证机构认证日期有效期

ISO9001 2020-01-01 未知

2. 概述

本认证表适用于焊接特殊过程的确认,以保证其符合ISO 3834-2的相关要求。

确认表的内容包括:焊接特殊过程描述、检查方法、质量记录、标识措施等。

3. 焊接特殊过程描述

焊接特殊过程的描述应包括以下内容:

•焊接方法

•焊接材料

•焊接设备

•焊接工艺参数

4. 检查方法

焊接特殊过程应采用适当的检查方法,以确保其符合标准要求。

以下方法可供

参考:

•视觉检查

•尺寸量测

•超声波检测

•磁粉检测

•涡流检测

5. 质量记录

焊接特殊过程的质量记录应包括以下内容:

•焊接记录(焊接设备、焊接材料、焊接工艺参数)

•检测记录(检测方法、检测结果)

•报告记录(检测结果分析、报告)

6. 标识措施

焊接特殊过程应采取适当的标识措施,以确保其可被追溯和辨识。

以下措施可

供参考:

•焊接特殊过程代码标识

•焊接设备代码标识

•焊接材料代码标识

•检测记录代码标识

7.

焊接特殊过程确认表的运行应遵循ISO 3834-2的相关要求。

通过该表的确认,可以确保焊接特殊过程的质量达到规定要求。

特殊过程焊接工艺验证表

焊速150-800mm/min

5.

焊丝:1.2mm

监控

4、进入该过程的原料的控制如何

是否有合格证明: ■ 有 □ 无

对过程输出的验证

名称

质量要求

实际结果

样品数

焊缝外观

不允许有裂纹、焊瘤、夹清、气孔、咬边等

无

2pcs

焊缝等高

0 -ห้องสมุดไป่ตู้4

符合

2pcs

焊缝表面

不允许不平、接触不良、

无

2pcs

焊缝探伤

不允许有缺陷

无缺陷

2pcs

工艺文件的执行率

1. 监控要求与工艺文件符合率100%;

2. 监控记录与工艺文件的符合率:100%

3. 过程产品质量的符合情况:所有操作均按作业指导书进行,执行率100%

验证结论

经验证:手工焊工艺参数适宜、设备、人员符合要求,过程能力充分

验证部门

质检科

生产科

审批

验证人签名

日期

3、是否规定了工艺参数的要求和监制的要求:

1、人员是否经过培训、考核和持证上岗: ■ 是 □ 否

2、设备是否经过验证且完好: ■ 是 □ 否

3、是否按规定对过程进行监控: ■ 是 □ 否

4、是否按规定对过程监控结果进行记录:

记录名称: 埋弧焊接控制参数记录表 JX/QS-O71

参数名称: 监控结果:

板厚 12 10 8

焊丝规格1.21.21.2

监控电流250A250A250A

焊接速度600mm600mm650mm

监控时间9:3010:30 14:30

操作工ABC

工艺参数名称

工艺参数要求

是否监控

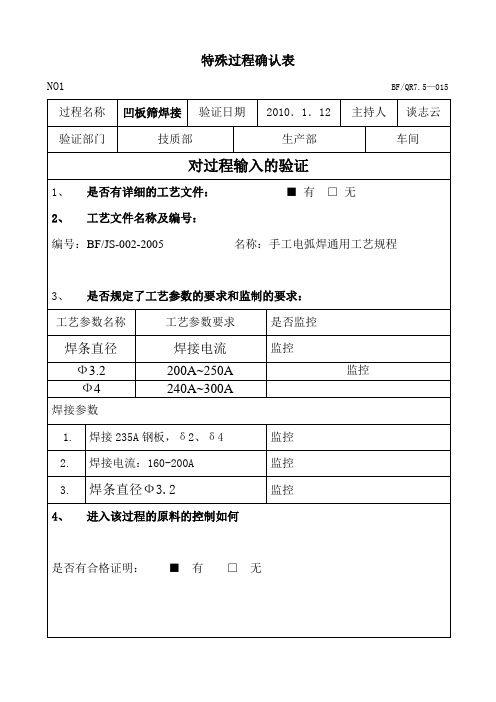

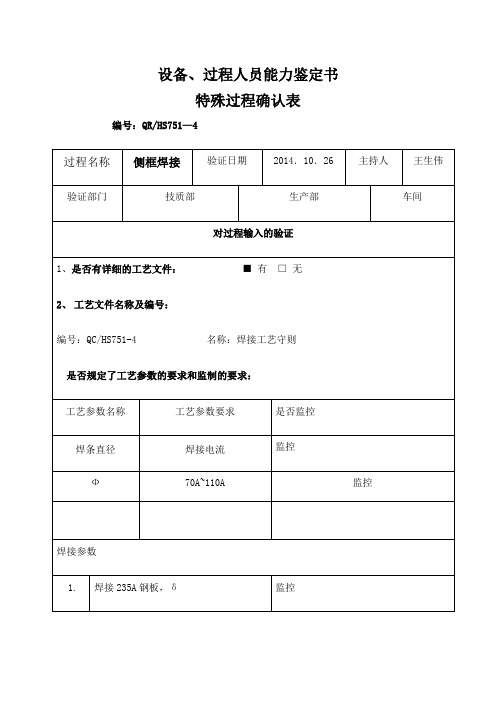

特殊过程“焊接”工艺验证表

工艺参数要求

是否监控

焊条直径

焊接电流

监控

Ф3.2

200A~250A

监控

Ф4

240A~300A

焊接参数

1.

焊接235A钢板,δ2、δ4

监控

2.

焊接电流:160-200A

监控

3.

焊条直径Ф3.2

监控

4、进入该过程的原料的控制如何

是否有合格证明:■有□无

对过程实施和资源的验证

1、人员是否经过培训、考核和持证上岗:■是□否

记录名称:油漆控制参数记录表BF生-014-1

工艺参数名称

工艺参数要求

监控结果

8:00

13:00

16:00

粘度

30~40s

35

38

36

喷嘴直径

1.5~2mm

2

2

2

空气压力

0.4~0.7Mpa

0.6

0.6

0.65

枪件间距

150~300mm

200

212

240

喷枪移动速度

300~600cm/s

400

425

2、工艺文件

名称:油漆涂装通用工艺规程

3、是否规定了工艺参数的要求和监制的要求:

记录名称:油漆控制参数记录表BF/QR7.5—015-1

工艺参数名称

工艺参数要求

是否监控

粘度

30~40s

监控

喷嘴直径

1.5~2mm

监控

空气压力

0.4~0.7Mpa

监控

枪件间距

450

喷涂幅面

200~300mm

250

220

250

操作工:汤加芳

特殊过程焊接工艺确认

特殊过程焊接工艺确认

1、是否有详细的工艺文件:

■ 有□ 无

2、工艺文件名称及编号:编号:

名称:QHJC/QS—3010 《焊接工序操作规程与技术要求》

第二部分焊工岗位操作规程

3、是否规定了工艺参数的要求和监制的要求:

1、人员是否经过培训、考核和持证上岗:

■ 是□ 否

2、设备是否经过验证且完好:

■ 是□ 否

3、是否按规定对过程进行监控:

■ 是□ 否

4、是否按规定对过程监控结果进行记录:记录名称:

埋弧焊接控制参数记录表 JX/QS-O71参数名称:

监控结果:板厚12108焊丝规格1、

21、

21、2监控电流250A250A250A焊接速度600mm600mm650mm监控时间7、309、30

13、30操作工全文结束》》x全文结束》》x全文结束》》x 工艺参数名称工艺参数要求是否监控焊条烘培温度/时间250C /2

小时监控焊接参数1、板厚:8-14监控2、焊接电流:250A监控3、焊接电压:32-34V4、焊速150-800mm/min5、焊丝:1、2mm监控

4、进入该过程的原料的控制如何是否有合格证明:

■ 有□ 无对过程输出的验证名称质量要求实际结果样品数焊缝外观不允许有裂纹、焊瘤、夹清、气孔、咬边等无2基焊缝等高07U关键部件的装配环境进行必要的控制,以确保过程质量。

2、4、3特殊过程的控制,应注意以下几点:焊接工序焊工序等A 所用材料及与之相对应的工艺规程是否符合产品要求,必须确认它们的符合性,适应性,必要时加以验证。

B 对影响焊接质量的过程参数,按工艺规程要求进行控制和检测,并加以检查和记录,以保证过程质量。

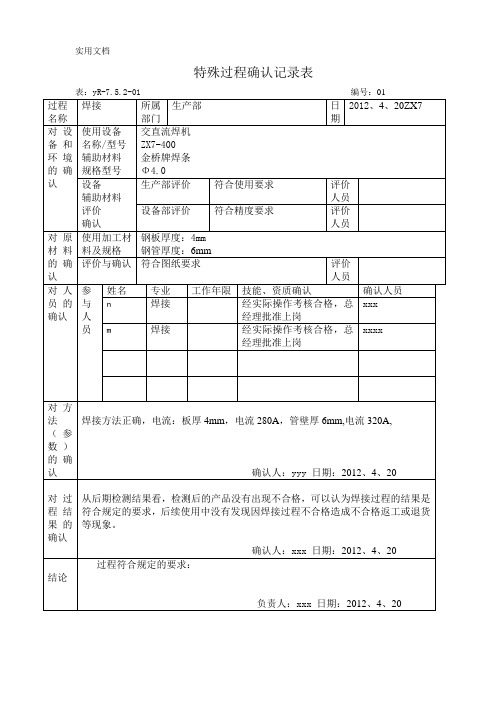

特殊过程确认记录表_2

对过程结果的确认

从后期检测结果看,检测后的产品没有出现不合格,可以认为焊接过程的结果是符合规定的要求,后续使用中没有发现因焊接过程不合格造成不合格返工或退货等现象。

确认人:xxx 日期:2012、4、20

结论

过程符合规定的要求:

负责人:xxx 日期:2012、4、20

钢板厚度:4mm

钢管厚度:6mm

评价与确认

符合图纸要求

评价

人员

对人员的确认

参与人员

姓名

专业

工作年限

技能、资质确认

确பைடு நூலகம்人员

n

焊接

经实际操作考核合格,总经理批准上岗

xxx

m

焊接

经实际操作考核合格,总经理批准上岗

xxxx

对方法(参数)的确认

焊接方法正确,电流:板厚4mm,电流280A,管壁厚6mm,电流320A,

特殊过程确认记录表

表:yR-7.5.2-01 编号:01

过程

名称

焊接

所属

部门

生产部

日

期

2012、4、20ZX7

对设备和环境的确认

使用设备

名称/型号

辅助材料

规格型号

交直流焊机

ZX7-400

金桥牌焊条

Φ4.0

设备

辅助材料

评价

确认

生产部评价

符合使用要求

评价

人员

设备部评价

符合精度要求

评价

人员

对原材料的确认

使用加工材料及规格

焊接过程特殊过程确认记录表

焊接过程特殊过程确认

记录表

文档编制序号:[KK8UY-LL9IO69-TTO6M3-MTOL89-FTT688]

特殊过程确认记录表

附件一

焊接工上岗考核试卷

姓名:得分:

问答题:第5和9题每题各15分,其他每题10分.

一、焊接机在开机之前要检查哪些事项?

二、如何对机器进行清理?

三、操作过程中要注意哪些安全事项?

四、如何对不同的产品进行标识别?

五、怎么判断产品是符合客户要求的?你在操作的过程中多如何去做了?

六、发生品质问题是如何处理的?

七、机器的日常保养都要做哪些工作?

八、关闭机器后要确认哪些事项?

九、解释什么是5S,以及作好5S的好处?。

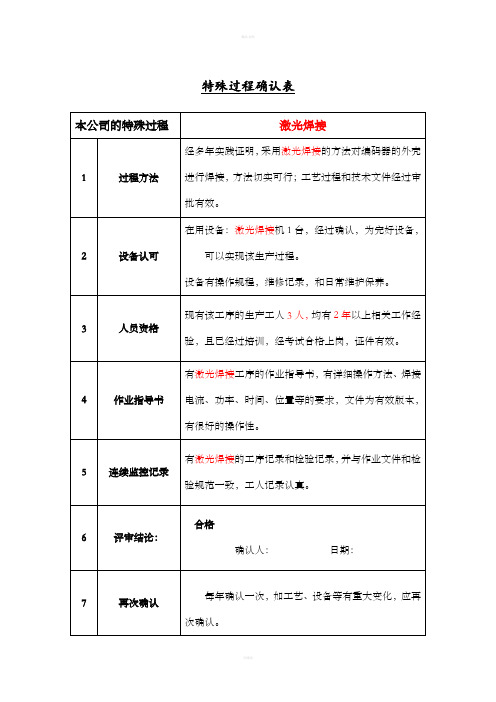

特殊过程确认表

1

过程方法

经多年实践证明,采用激光焊接的方法对编码器的外壳进行焊接,方法切实可行;工艺过程和技术文件经过审批有效。

2

设备认可

在用设备:激光焊接机1台,经过确认,为完好设备,可以实现该生产过程。

设备有操作规程,维修记录,和日常维护保养。

3

人员资格

现有该工序的生产工人3人,均有2年以上相关工作经验,且已经过培训,经考试合格上岗,证件有效。

再次确认人: 日期:

4

作业指导书

有激光焊接工序的作业指导书,有详细操作方法、焊接电流、功率、时间、位置等的要求,文件为有效版本,有很好的操作性。

5

连续监控记录

有激光焊接的工序记录和检验记录,并与作业文件和检验规范一致,工人记录认真。

6

评审结论:

合格

确认人: 日期:

7

再次确认

每年确认一次,如工艺、设备等有重大变化,应再次确认。

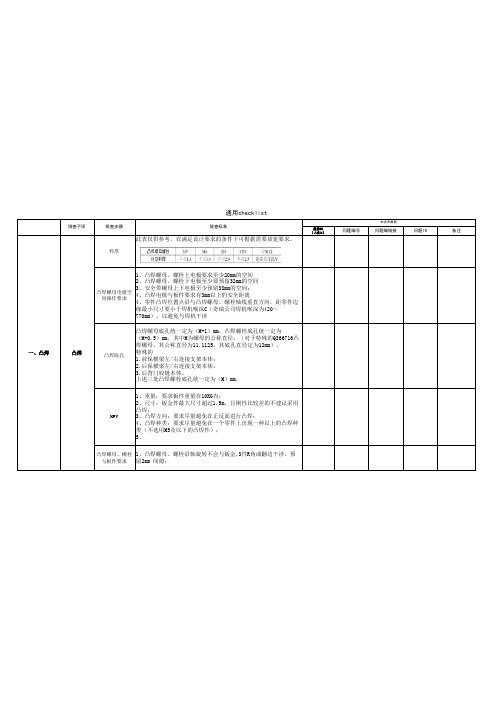

焊装工艺验证模板

是否OK(√或×)问题编号问题编链接问题ID备注料厚此表仅供参考,在满足设计要求的条件下可根据需要放宽要求。

凸焊螺母电极空间操作要求1、凸焊螺母、螺栓上电极要求至少20mm的空间2、凸焊螺母、螺栓下电极至少要预留32mm的空间3、安全带螺母上下电极至少预留38mm的空间;4、凸焊电极与板件要求有3mm以上的安全距离4、零件凸焊位置点沿与凸焊螺母、螺栓轴线垂直方向,距零件边缘最小尺寸要小于焊机喉深C(奇瑞公司焊机喉深为420~770mm),以避免与焊机干涉凸焊底孔凸焊螺母底孔统一定为(M+1)mm,凸焊螺栓底孔统一定为(M+0.5)mm,其中M为螺母的公称直径;(对于特殊的Q366716凸焊螺母,其公称直径为11.1125,其底孔直径定为12mm)。

特殊的1.前保横梁左/右连接支架本体;2.后保横梁左/右连接支架本体;3.后背门铰链本体。

上述三处凸焊螺栓底孔统一定为(M)mm,HPV 1、重量:要求钣件重量在10KG内;2、尺寸:钣金件最大尺寸超过1.5m,且刚性比较差的不建议采用凸焊;3、凸焊方向:要求尽量避免在正反面进行凸焊;4、凸焊种类:要求尽量避免在一个零件上出现一种以上的凸焊种类(不选用M5及以下的凸焊件);5、凸焊螺母、螺栓与板件要求1、凸焊螺母、螺栓沿轴旋转不会与钣金,3件R角或翻边干涉,预留2mm 间隙;通用checklist排查子项排查步骤排查标准M1发布数据一、凸焊凸焊(√或×)问题编号问题编链接问题ID备注零部件形状搬运性,工位器具性1、三级以下总成避免出现过长、过大的零件以及刚性不好的零件;2、零件在工位器具上能够稳定的位置放置。

约束过多1、零件的搭接关系复杂,搭接面型面过于复杂,难以保证装配到位,建议产品设计局部贴合,在点焊的地方做贴合其他位置放开2、避免4面搭接以上的搭接面出现。

装配过程中零件是否干涉零件相互安全距离1、分析零件在沿定位孔法向运动时,是否会与其他零件干涉。

特殊过程确认表格模板(模板)

特殊过程能力确认表生产单位xxxxxx石油钢管有限公司产品名称xxx海底管线确认过程工艺试验确认日期2010年12月20号设备型号GWH1460/12000 精度等级设备精度检测结果:人员资格要求埋弧自动焊Ⅰ级实际等级埋弧自动焊Ⅰ级过程确认要求:过程参数选择(1)温度:≥-10℃(6)焊接电流:(2)时间:2010年12月20号前丝:DC:750±45A;中丝:AC:450±45A(3)压力:常压后丝:AC:450±45A(4)真空度:--/-- (7)电弧电压:(5)产品特性:产品质量特性前丝:DC:40±2V;中丝:AC:40±2V(拉伸性能、弯曲性能、低温冲击韧性)后丝:AC:40±2V(8)焊接速度:150±15cm/min试验结果:确认的过程参数(1)温度:0℃(6)焊接电流:(2)时间:2010年12月20号前丝:DC:440A;后丝:AC:560A (3)压力:常压后丝:AC:560A(4)真空度:--/-- (7)电弧电压:(5)产品特性:--/-- 前丝:DC:40V;后丝:AC:41V后丝:AC:42V(8)焊接速度:151cm/min确认结论:确认人员:特殊过程能力确认表产品型号X56MO600×200×12.7产品名称特殊过程名称确认类型□首次确认;□再次确认,再次确认原因:确认主持人确认时间确认地点特殊过程使用的主要设备、工装:编号名称编号名称编号名称1 32 4特殊过程使用的作业指导书:文件号文件名称文件号文件名称确认的内容:(1)有无作业指导书?□有;□无(2)设备、工装是否通过验收、检定?□通过;□没有通过(3)是否规定并实施对设备、工装的保养和检查?□是;□否(4)特殊过程的员工是否持证上岗?□是;□否(5)是否对过程参数进行监视并保持纪录?□是;□否确认结论:□该特殊过程具备达到质量要求的能力,确认合格;□该特殊过程在以下方面确认不合格:确认人签名:确认人部门职位确认人部门职位编制编制日期审核审核日期批准批准日期。

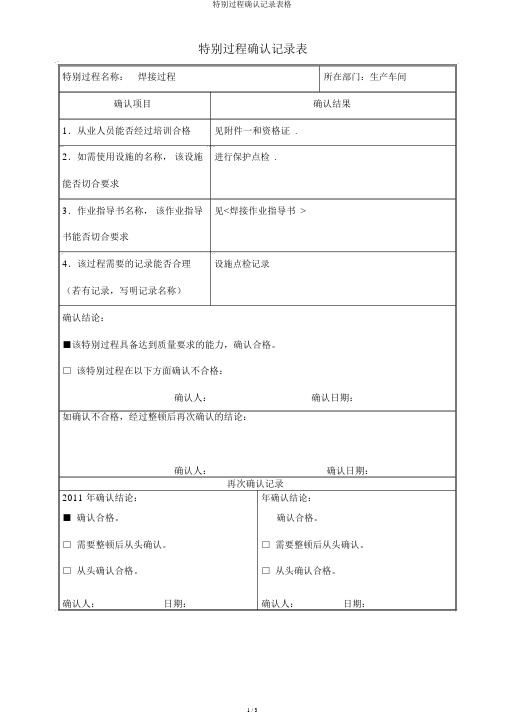

特殊过程确认记录表格

特别过程确认记录表特别过程名称:焊接过程所在部门:生产车间确认项目确认结果1.从业人员能否经过培训合格见附件一和资格证.2.如需使用设施的名称,该设施进行保护点检.能否切合要求3.作业指导书名称,该作业指导见<焊接作业指导书>书能否切合要求4.该过程需要的记录能否合理设施点检记录(若有记录,写明记录名称)确认结论:■该特别过程具备达到质量要求的能力,确认合格。

□ 该特别过程在以下方面确认不合格:确认人:确认日期:如确认不合格,经过整顿后再次确认的结论:确认人:确认日期:再次确认记录2011 年确认结论:年确认结论:■ 确认合格。

确认合格。

□ 需要整顿后从头确认。

□ 需要整顿后从头确认。

□ 从头确认合格。

□ 从头确认合格。

确认人:日期:确认人:日期:附件一培训记录培训时间:培训地址:本企业培训教师:参加培训人员:车间全员(包含维修员、调机员)培训内容:1、焊接的安全作业2、焊接品的接收标准3、异样办理培训成效评论:经过与部分学员面谈沟通、议论、大家已对本企业的焊接安全作业,焊接工艺条件已掌握,对生产产品质量要求也掌握,能独立自检工作,对部门应控制的过程,应作的和保留的记录,记录保留的限期已基本掌握和清楚。

而且知道自己在岗位上的职责达成的好坏。

经过口述 +发问和实质操作的查核所有合格。

对任课老师的讲解感觉满意,深入浅出,联合本企业的生产实质,易于理解和掌握。

达到了预期的成效。

评论人:焊接工上岗查核试卷姓名:得分:问答题:第 5 和 9 题每题各 15 分, 其余每题 10 分.一、焊接机在开机以前要检查哪些事项二、怎样对机器进行清理三、操作过程中要注意哪些安全事项四、怎样对不一样的产品进行表记别五、怎么判断产品是切合客户要求的你在操作的过程中多怎样去做了六、发生品责问题是怎样办理的七、机器的平时养护都要做哪些工作八、封闭机器后要确认哪些事项九、解说什么是5S,以及作好5S 的利处。

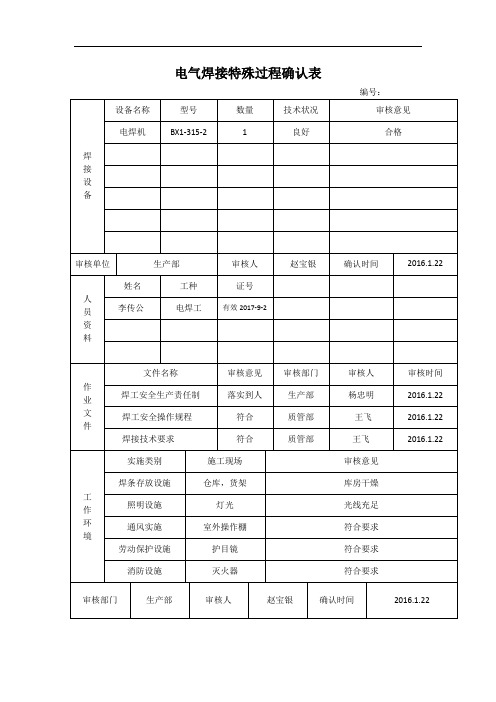

焊接特殊过程确认表

符合

质管部

王飞

2016.1.22

焊接技术要求

符合

质管部

王飞

2016.1.22

工

作

环

境

实施类别

施工现场

审核意见

气

仓库,货架

库房干燥

照明设施

灯光

光线充足

通风实施

室外操作棚

符合要求

劳动保护设施

护目镜

符合要求

消防设施

灭火器

符合要求

审核部门

生产部

审核人

赵宝银

确认时间

2016.1.22

氩弧焊过程确认表

焊工安全操作规程

符合

质管部

王飞

2016.1.22

焊接技术要求

符合

质管部

王飞

2016.1.22

工

作

环

境

实施类别

施工现场

审核意见

焊条存放设施

仓库,货架

库房干燥

照明设施

灯光

光线充足

通风实施

室外操作棚

符合要求

劳动保护设施

护目镜

符合要求

消防设施

灭火器

符合要求

审核部门

生产部

审核人

赵宝银

确认时间

2016.1.22

编号:

焊

接

设

备

设备名称

型号

数量

技术状况

审核意见

氩弧焊机

WSM-200

1

良好

合格

审核单位

审核人

确认时间

人

员

资

料

姓名

工种

证号

赵喜良

电焊工

IATF16949完整版本CQI-15 特殊过程:焊接系统评估检查表单

1.4

是如何维护焊接员认证?

维护所要求的资质证明。如果焊接员在6个月内都没有进行过焊接的具体操 作,那么该焊接员的业务资质必须被重新评定资格。基于对焊接员焊接绩效 考核的结果,对有需要的焊接员,必须其进行再培训并对其焊接资格进行再 次评定.并对其焊接资格进行再次评定. 对各步骤进行设定验证,(例如:设备设定,夹紧顺序,焊接顺序,移动方向 和其它过程控制)以符合文件化的作业指导书。 组织必须编制文件化的先期质量策划程序。对每个零件进行可行性研究和内 部批准。组织可将类似的零件定义为零件族来完成上述的研究与批准程序。 当这个零件批准过程被顾客批准后,除非经顾客批准,不允许任何过程变 更,当要求对过程进行变更说明时组织应联系顾客并对变更过程的说明文件 化

1.5

设定操作是否符合文件化的 作业指导书?

1.6

焊接组织是否进行先期质 量策划?

1

CQI-9Special Process: Heat Treat System Assessment Version 3, Issue 10/11

特殊过程:焊接系统评估

评估

问题编号

问题

要求与指南 组织必须编制并运用一个文件化的FMEA程序(潜在失效模式及后果分析)并 确保FMEA程序得到更新以确保能反映现有的零件质量状态.FMEA必须按每 个零件或零件族编制,或针对特定过程,为每个特定过程编制。在任何情况 下这些FEMA应覆盖从零件接收到零件发运的所有过程步骤,以及组织所定 义的所有关键焊接过程参数.FEMA程序必须由一个多功能小组来开发。所有 由组织和顾客定义的特殊特性都必须在 FMEA中得到识别、定义和处理. 组织必须编制和使用文件化的控制计划程序,并确保这些控制计划得到更 新,以反映当前的控制。控制计划必须按每个零件或零件族编制或针对特殊 过程,为每个特殊过程编制。在任何情况下,控制过程必须覆盖从零件接收 到零件发运的所有过程步骤,并识别所有使用的设备以及由相关过程表所定 义的、所有重要的焊接过程参数以及由供应商与顾客认可的非重要参数。控 制计划必须由一个包含生产操作者在内的多功能小组来开发。控制计划必须 与所有相关联的文件材料。诸如作业指导书、流转卡以及FEMA记录保持一 致。所有由组织和顾客定义的特殊特性都必须在控制计划中得到识别、定义 和处理。用以评估过程以及产品特性的样本规模和抽样频次必须与过程表中 所列明的最低要求保持一致. 为了确保顾客的所有要求能被理解并且得到满足,组织必须备有所有与焊接 相关的、以及顾客所引用的标准和规范。并且确保这些标准及规范为最新的 。这些标准和规范包括但不限于由SAE,AIAG.ASTM,ASME,AWS,ISO.通用 汽车、本田、福特、丰田以及克莱斯勒等发布的相关文件材料。组织必须有 一个过程来确保所有来自顾客的或行业的技术标准/规范能得到及时的评审 、分发和实施,并且能根据顾客所要求的计划进行更改。评审应尽快执行, 且不得超过两个工作周。同时,组织必须将评审、实施的过程文件化。应明 确顾客和行业文件是如何获得、在组织内部如何维护、当前的状态如何建立 、有关信息如何在两周内被传递到生产现场的。组织还必须确定由谁来负责 履行这些任务。 焊接组织必须对所有现行过程、返修过程都建立书面的过程规范,在规范中 识别包含相关操作参数在内的所有过程步骤,例如被相关过程表所规定了的 操作参数。同时,组织不应仅仅只定义这些参数,还必须定义其操作公差以 维护过程控制。这些过程规范可以采用作业指导书、作业卡、参数设定表单 或其他类似的文件.

特殊过程确认表

3

使用材料

ST12冷轧钢板

符合产品技术要求

4

工作方法

根据项目合同要求和公司相关技术与顾客交底,以明确质量要求和进度要求进行检查

符合工艺规定要求

5

环境要求

焊接区域保持干燥,不得有油水和其它污染物,焊条、焊丝按照产品使用说明书进行使用

符合工艺要求

编制: 审核: 批准:

符合

4.该过程需要的记录是否合理

(如有记录,写明记录名称)

确认结论:

■该特殊过程具备达到质量要求的能力,确认合格。

□该特殊过程在以下方面确认不合格:

确认人: 确认日期:

如确认不合格,经过整改后再次确认的结论:

确认人: 确认日期:

再次确认记录

2010年确认结论:

□确认合格。

□需要整改后重新确认。

□重新确认合格。

记录名称:油漆控制参数记录表

工艺参数名称

工艺参数要求

监控结果

8:00

13:00

16:00

粘度

30~40s

35

38

36

喷嘴直径

~2mm

2

2

2

空气压力

~

枪件间距

150~300mm

200

212

240

喷枪移动速度

300~600cm/s

400

425

450

喷涂幅面

200~300mm

250

220

250

操作工:伍彬

1. 监控要求与工艺文件符合率100%;

2. 监控记录与工艺文件的符合率:100%

3. 过程产品质量的符合情况:所有操作均按作业指导书进行,执行率100%

TS22163:2017特殊过程确认表

特殊过程确认表N0.:特殊工序名称: 压接 锡焊 激光焊接 其他确认类别: 首次确认 再确认再确认的原因: 工艺变更 材料变更 人员变动 设备/工装发生变化 周期性要求 其他:确认主持人:确认时间:确认地点:特殊过程所使用的主要设备/工装NO.设备/工装编号设备/工装名称设备工装状态确认结果单项综合确认结论1 贴有完好设备标签 无 符合 不符合 根据提供的设备点检记录,定期验证记录显示,设备性能状态完好不符合设备维护保养规定要求:2 贴有完好设备标签 无 符合 不符合3 贴有完好设备标签 无 符合 不符合4贴有完好设备标签 无符合 不符合特殊过程所使用的产品质量验证装置NO.测试装置编号测试装置名称测试装置计量或检定状态确认结果单项综合确认结论1 有校准标签,且在计量有效期内 无 量具有效 不符合 根据提供的计量证书,在用测试装置处于有效期内示,测量装置是有效的 量具有效性处于失控状态2 有校准标签,且在计量有效期内 无 量具有效 不符合3有校准标签,且在计量有效期内无量具有效 不符合特殊过程所使用的作业指导书NO.文件名称文件编号文件状态确认结果单项综合确认结论1为受控文件 不受控内容符合程序及规定,且受控 文件充分及适宜性不足内容符合程序及IRIS 导则:2014特殊过程规定文件的充分性,适宜性,有效性,受控状态均符合要求。

文件的“四性”不全满足,主要不满足是:2 为受控文件 不受控 内容符合程序及规定,且受控文件充分及适宜性不足3为受控文件 不受控内容符合程序及规定,且受控文件充分及适宜性不足过程参数进行监视并保持记录:表单名称:监测记录NO.:参数监测结果:Spec in□Spec.Out作业环境监测记录:表单名称:监测记录NO.:参数监测结果:Spec in□Spec.Out注:需附“特殊过程参数监测记录“及“作业环境监测记录”特殊过程所使用的材料NO 材料名称材料规格材料属性确认结果单项综合确认结论1为顾客或技术承认过的物料 未经批准的替换料在用物料合规,且经过进料验证 不符合规定要求在用物料符合特殊工序用料规定在用物料状态不受控2为顾客或技术承认过的物料 未经批准的替换料在用物料合规,且经过进料验证 不符合规定要求3为顾客或技术承认过的物料 未经批准的替换料在用物料合规,且经过进料验证 不符合规定要求特殊过程岗位人员资格赋予与维持NO.姓名资格证编号资质状态确认结果单项综合确认结论1证书在规定评价周期内 证书过期证书有效,(再)评价结果符合。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

特殊过程“焊接”工艺验证表

过程名称焊接验证日期2016.6.12 主持人

验证部门质检科生产科

对过程输入的验证对过程实施和资源的验证

1、是否有详细的工艺文件:■有□无

2、工艺文件名称及编号:

编号:名称:

QHJC/QS—3010 《焊接工序操作规程与技术要求》

第二部分焊工岗位操作规程

3、是否规定了工艺参数的要求和监制的要求:1、人员是否经过培训、考核和持证上岗:■是□否

2、设备是否经过验证且完好:■是□否

3、是否按规定对过程进行监控:■是□否

4、是否按规定对过程监控结果进行记录:

记录名称:埋弧焊接控制参数记录表JX/QS-O71

参数名称:监控结果:

板厚12 10 8

焊丝规格

监控电流250A 250A 250A

焊接速度600mm 600mm 650mm 监控时间9:30 10:30 14:30

操作工 A B C

工艺参数名称工艺参数要求是否监控焊条烘培温度/时间250 C /2小时监控

焊接参数

1.板厚:8-14监控

2.焊接电流:250A监控

3.焊接电压:32-34V

4.焊速150-800mm/min

5.焊丝:1.2mm监控

4、进入该过程的原料的控制如何

是否有合格证明:■有□无

对过程输出的验证

工艺文件的执行率

1. 监控要求与工艺文件符合率100%;

2. 监控记录与工艺文件的符合率:100%

3. 过程产品质量的符合情况:所有操作均按作业指导书进行,执行率100%

名称质量要求实际结果样品数焊缝外观不允许有裂纹、

焊瘤、夹清、气

孔、咬边等

无

2pcs

焊缝等高0 - 4符合2pcs 焊缝表面不允许不平、接

触不良、

无2pcs 焊缝探伤不允许有缺陷无缺陷2pcs

验证结论经验证:手工焊工艺参数适宜、设备、人员符合要求,过程能力充分验证部门质检科生产科审批

验证人签名日期。