螺旋分选机介绍

选煤厂常见粗煤泥分选设备及应用状况

选煤厂常见粗煤泥分选设备及应用状况摘要:概述了我国目前粗煤泥分选现状,介绍了选煤行业应用的小直径煤泥重介旋流器、水介质旋流器、螺旋粗煤泥分选机及TBS干扰床分选机等粗煤泥分选设备的工作原理及其在行业中的应用情况。

关键词:选煤厂; 粗煤泥; 重介旋流器; 水介质旋流器; 螺旋分选机; TBS干扰床分选机粗煤泥是指粒度接近煤泥,一般粒度下限在0.3~0.5mm之间、粒度上限在2~3mm之间的煤泥。

随着采煤机械化程度的提高和煤炭赋存条件的恶化,我国选煤厂生产系统内的粗煤泥含量不断增多,部分选煤厂的粗煤泥含量在45%左右。

由于粗煤泥的粒度组成比较特殊,传统的跳汰机、重介质旋流器、浮选机等均不能对其实现有效分选。

传统的跳汰机、重介质旋流器的理论分选粒级是50~0.5mm,浮选机的理论分选粒级是0.5~0mm。

生产实践发现:跳汰机的有效分选下限在1~2mm以上,重介质旋流器的有效分选下限在2~0.25mm之间,浮选机的有效分选上限可以达到0.25mm。

目前,0.25~0mm粒级细煤泥浮选、>2mm粒级原煤重选(重介选)的设备已经非常成熟,但2~0.25mm粒级粗煤泥分选效果欠佳的问题突出,成为制约精煤数质量提高的重要因素。

1 粗煤泥处理现状选煤厂粗煤泥的来源主要有两种情况:一是预先脱泥入选时,一般采用筛缝为2mm(或3mm)脱泥筛脱泥,因而煤泥水中必然含有0.5~2mm(或3mm)的粗煤泥;二是不脱泥入选时,由于脱泥筛或脱介筛筛缝不均匀,特别是磨损严重时,将造成煤泥水中>0.5mm的煤泥量增多。

为保证入浮粒度,需对煤泥水中的粗煤泥进行截粗回收。

目前新建的选煤厂往往配套粗煤泥分选系统,老厂也在积极对原有系统进行改造。

就0.5~2mm(或3mm)的粗煤泥来说,重选要比浮选的效率高,而且分选成本低。

选煤厂常用的粗煤泥分选设备有煤泥重介旋流器、螺旋分选机、干扰床分选机(TBS)和水介质旋流器。

粗煤泥分选工艺相对较简单,一般只是单一的粗煤泥分选环节,工艺系统尚不够完善。

螺旋分选机工作原理

螺旋分选机工作原理

螺旋分选机是一种用于物料分离的设备,其工作原理基于物料的重力和离心力。

首先,物料经过进料口输入到螺旋分选机中,然后通过螺旋转动的运动方式,物料在分选机的筛网上进行筛分分离。

螺旋分选机通常由一个螺旋轴和一个筛网组成。

螺旋轴呈螺旋形状,位于垂直于筛网的位置。

物料通过进料口输入后,被螺旋轴带动向上运动。

在物料上升的过程中,受到离心力的作用,较大颗粒的物料会沿着筛网的内侧壁向外沉降,而较小颗粒的物料会通过筛网的网孔被分离出来。

经过分离后,大颗粒的物料会随着螺旋轴的旋转继续向上运动,直到抵达筛网的出料口,并被排出分选机。

而细小的颗粒会沿着螺旋轴继续向上运动,最终也会通过出料口排出。

螺旋分选机的分离效果主要取决于筛网的网孔尺寸,较大的网孔可以用于分离大颗粒物料,而较小的网孔则适用于分离细小的颗粒物料。

螺旋分选机的工作原理简单且高效,特别适用于颗粒物料的分离和筛分。

它被广泛应用于矿石、冶金、建材、化工等行业中。

LXA1000螺旋分选机在山西潞安余吾矿选煤厂的应用

LXA1000螺旋分选机在山西潞安余吾矿选煤厂的应用张嘉云;杜军;王亚健;孙玉伟;张鹏飞;公绪文;王治帅【摘要】阐述了螺旋分选机的分选原理及特点,介绍了LXA1000型螺旋分选机的优点及在山西潞安集团余吾矿选煤厂的应用.生产实践表明,螺旋分选机的精煤产率为82.59%,不完善度为0.18,分选数量效率为97.5%,粗煤泥经螺旋分选机的分选效果良好,经济效益可观.【期刊名称】《选煤技术》【年(卷),期】2018(000)006【总页数】5页(P70-74)【关键词】粗煤泥分选;螺旋分选机;精煤产率;不完善度;数量效率【作者】张嘉云;杜军;王亚健;孙玉伟;张鹏飞;公绪文;王治帅【作者单位】山西潞安集团余吾煤业有限责任公司,山西长治046204;山西潞安集团余吾煤业有限责任公司,山西长治046204;山西潞安集团余吾煤业有限责任公司,山西长治046204;威海市海王旋流器有限公司,山东威海264203;威海市海王旋流器有限公司,山东威海264203;威海市海王旋流器有限公司,山东威海264203;威海市海王旋流器有限公司,山东威海264203【正文语种】中文【中图分类】TD455+.9在选煤行业中,重介质旋流器的有效分选下限为0.5 mm,且随着粒度的减小,分选效果逐渐变差;而浮选的最佳分选粒级在0.25~0.074 mm之间,因而介于浮选上限与重选下限之间粒级的粗煤泥的分选效果最差。

若0.5~0.3 mm粒级的煤泥灰分较高,掺入精煤中会造成精煤“背灰”,作为中煤又会造成较大的经济损失。

因此如何有效提高粗煤泥的分选具有非常重要的意义。

目前在市场上较为常用的粗煤泥分选设备有煤泥重介质旋流器、TBS、螺旋分选机、水介质旋流器等设备[1-2],其中螺旋分选机作为一种无动力分选设备,在选煤厂中得到了非常广泛的应用[3-4]。

近三十年间,螺旋分选机在我国的矿物分选和设备优化方面取得了一定成果,但在其使用过程中仍存在许多问题,如分选密度过高,分选精度较低等缺点。

螺旋分级机的选择应用和计算

螺旋分级机的选择应用和计算选矿厂常用的分级设备有螺旋分级机、水力旋流器、水力分级机、细筛等。

其选择主要依据是要求的处理能力、物料性质、分级粒度、设备配置条件及设备性能等因素。

一、螺旋分级机的选择螺旋分级机广泛用于选矿厂磨矿回路的分级以及洗矿、脱泥、脱水等作业,其主要优点是设备构造简单、工作可靠、操作方便;在闭路磨矿回路中能与磨机自流联接;与水力旋流器相比,电耗较低。

主要缺点是分级效率较低,设备笨重,占地面积大,受设备规格和生产能力限制一般不能与ф3.6m以上规格的球磨机构成闭路。

螺旋分级机在构造上分为高堰式和沉没式两种形式。

高堰式分级机适用于粗粒分级,溢流最大粒度一般为0.4~0.15mm; 沉没式分级机适用于细粒分级,溢流最大粒度一般在0.2mm以下。

二、螺旋分级机的计算螺旋分级机的处理量主要与设备类型、规格、安装角度、溢流粒度、溢流浓度、物料密度等因素有关。

A 常用的计算方法和公式(1)已知螺旋分级机规格,计算按溢流中固体量计的处理量。

高堰式螺旋分级机:q1=mK1K2(94D2+16D)/24 (1)沉没式螺旋分级机:q1=mK1K′2(75D2+10D)/24 (2)式中q1——按溢流中固体重量计的处理量,t/h;m——分级机螺旋个数;D——分级机螺旋直径,m;K1——矿石密度校正系数,见表1或按K1=1+0.5(ρ-2.7)计算;K2,K′2——分级粒度校正系数,见表2;ρ——矿石密度,t/m3.对直径D>1200mm的螺旋分级机也可用下列公式计算:高堰式螺旋分级机: q1=mK1K2(65D2+74D-27.5)/24 (3)沉没式螺旋分级机: q1=mK1K′2(50D2+50D-18)/24 (4)(2)已知按溢流中固体重量计的处理量,计算螺旋分级机规格。

将式(1)和(2)进行近似处理后得出下列公式用于计算螺旋直径:(3)用上述方法计算后,一般还需按下列对返砂中以固体质量计的处理量进行验算:q2=135mK1nD3/24 (7)式中q2——以返砂中固体质量计的处理量,t/h;n——螺旋转数,r/min;其余版本号——同前。

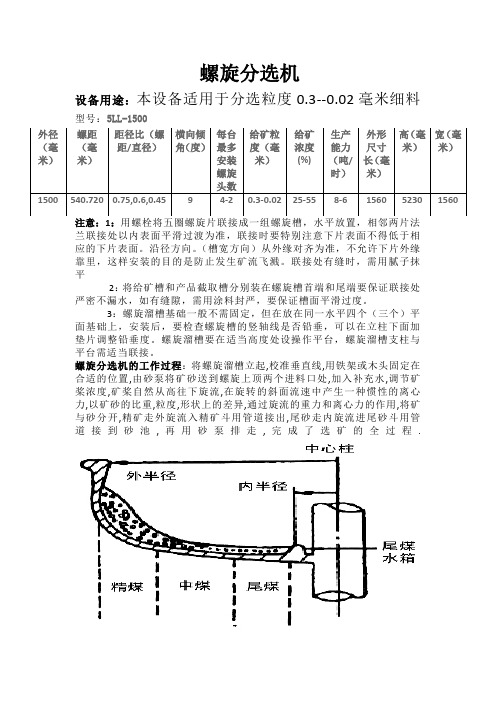

螺旋分选机

螺旋分选机设备用途:本设备适用于分选粒度0.3--0.02毫米细料型号:5LL-1500兰联接处以内表面平滑过渡为准,联接时要特别注意下片表面不得低于相应的下片表面。

沿径方向。

(槽宽方向)从外缘对齐为准,不允许下片外缘靠里,这样安装的目的是防止发生矿流飞溅。

联接处有缝时,需用腻子抹平2:将给矿槽和产品截取槽分别装在螺旋槽首端和尾端要保证联接处严密不漏水,如有缝隙,需用涂料封严,要保证槽面平滑过度。

3:螺旋溜槽基础一般不需固定,但在放在同一水平四个(三个)平面基础上,安装后,要检查螺旋槽的竖轴线是否铅垂,可以在立柱下面加垫片调整铅垂度。

螺旋溜槽要在适当高度处设操作平台,螺旋溜槽支柱与平台需适当联接。

螺旋分选机的工作过程:将螺旋溜槽立起,校准垂直线,用铁架或木头固定在合适的位置,由砂泵将矿砂送到螺旋上顶两个进料口处,加入补充水,调节矿桨浓度,矿桨自然从高往下旋流,在旋转的斜面流速中产生一种惯性的离心力,以矿砂的比重,粒度,形状上的差异,通过旋流的重力和离心力的作用,将矿与砂分开,精矿走外旋流入精矿斗用管道接出,尾砂走内旋流进尾砂斗用管道接到砂池,再用砂泵排走,完成了选矿的全过程.二、矿粒在螺旋槽中的分离过程矿粒在螺旋槽中的分选大致经过三个阶段。

第一阶段是颗粒群的分层。

颗粒群在槽面上的运动过程中,重矿物沉降速度快,沉入液流下层,轻矿物沉降速度慢,浮于液流上层,液流沿竖直方向的扰动作用强化了矿粒按密度分层。

这一阶段还伴随着轻矿粒在横向水流的向外推力及离心力的联合作用向外缘移动;横向水流向内的推力,克服离心力和槽底摩擦阻力使重矿物向槽的内缘移动。

紧接着进入第二阶段,是轻、重矿物在第一阶段的基础上,沿横向展开(分带)。

沉于下层的重矿物所受离心力小,横向水流向内缘的推力和矿粒重力产生的下滑力,克服槽底摩擦力及离心力的作用,将重矿物沿收敛的螺旋线逐渐移向内缘。

浮于上层的轻矿物,离心力大,加上横向水流向外缘推力的联合作用沿扩展螺旋线逐渐移向中间偏外区域。

粗煤泥螺旋分选机工作原理

粗煤泥螺旋分选机工作原理粗煤泥螺旋分选机是一种用于煤炭行业的设备,它的工作原理是通过螺旋叶片的旋转,将混合的粗煤泥和水分离,从而实现对煤泥的分选和处理。

粗煤泥螺旋分选机主要由进料口、螺旋叶片、排泥口、排水口和电动机等组成。

当粗煤泥进入分选机时,首先经过进料口进入分选机的螺旋腔体内。

在螺旋腔体内,螺旋叶片的旋转将粗煤泥向前推动,并且根据其密度的不同,使得煤泥中的水分和杂质在螺旋腔体内分离。

在螺旋腔体内,粗煤泥的密度较大,所以会向前移动,并且沿着螺旋叶片的螺旋方向逐渐向外排出,最后通过排泥口排出分选机。

而水分和轻质杂质则会受到离心力的作用,被推向螺旋腔体的中心部分,并通过排水口排出分选机。

粗煤泥螺旋分选机的工作原理基于物料在离心力和重力的共同作用下的分离效应。

螺旋叶片的旋转产生离心力,使得物料中的水分和轻质杂质被迅速分离出来,而重质煤泥则向前推进。

螺旋叶片的螺旋形状和倾斜角度可以调节,以适应不同物料的分选要求。

在粗煤泥螺旋分选机的工作过程中,需要根据物料的特性和分选效果的要求,调整分选机的参数。

例如,可以通过调整螺旋叶片的转速和倾斜角度来控制分选机的处理能力和分选效果。

此外,还可以根据物料的含水量和粒度分布等特性,选择合适的分选机型号和配置。

粗煤泥螺旋分选机的工作原理简单可靠,分选效果好,广泛应用于煤炭行业中的煤泥处理和煤炭洗选工艺中。

它能够有效地将煤泥中的水分和轻质杂质去除,提高煤炭的品质和燃烧效率,减少对环境的污染。

粗煤泥螺旋分选机是一种利用离心力和重力分离物料的设备,通过螺旋叶片的旋转,将粗煤泥和水分离,实现对煤泥的分选和处理。

它的工作原理简单可靠,分选效果好,是煤炭行业中不可或缺的重要设备。

中煤螺旋分选机工作原理

中煤螺旋分选机工作原理

中煤螺旋分选机是一种常用于煤炭分选的设备,其工作原理如下:

1. 原料进料:将待分选的煤炭原料通过入料口进入螺旋分选机的进料段。

2. 旋转分选:原料在进料段被螺旋输送器推动下进行旋转运动,并受到离心力的作用。

由于物料的不同比重和粒度,较轻的煤炭组分会随着离心力的作用向上移动,较重的煤炭组分则会沉降到下部。

3. 分选效果:在螺旋分选机上设置的分级板和溢流口的作用下,分选出的较轻的煤炭组分会从溢流口流出,而较重的煤炭组分则会从底部排出。

4. 分选过程控制:通过调节螺旋分选机的转速、角度和进料量等参数,可以控制分选过程中较轻和较重组分的分离效果,从而达到所需的分选目的。

总的来说,中煤螺旋分选机通过物料在螺旋输送器的推动下进行旋转分选,利用离心力的作用将煤炭按照比重和粒度进行分离,从而实现煤炭的分选和分类。

螺旋分选机分选原理及在煤泥回收中应用优势

螺旋分选机分选原理及在煤泥回收中应用优势一、概述煤用螺旋分选机是90年代唐山煤研分院在借鉴澳大利亚、美国等国先进技术和同类设备的基础上开发研制的新产品,其中SML650和SML900型分别在井径一矿选煤厂和良矿选煤厂完成工业性试验,并通过鉴定。

煤用螺旋分选机能代替常用的煤泥跳汰机、水介质旋流器、摇床等煤泥回收设备,也能部分代替浮选。

它具有结构简单、无运动部件、占用厂房面积小、基建投资和生产费用低等特点。

煤用螺旋分选机应用范围广,比较适合于可选性为极易选或中等可选的粗煤泥(有效分选粒度大致是2~0.045mm,对粒度小于0.044mm的煤泥,由于灰分通常较高,所以最好选前脱泥)和氧化煤泥的分选和脱硫,用于老选煤厂的技术改造和中、小型选煤厂建设,都有较好的技术经济效益。

二、螺旋分选机分选机理图2-6-1为螺旋分选机结构示意图。

图2-6-1中表示的是一条螺旋,但实际生产中运用的还有双头螺旋,甚至三头螺旋。

其工作原理是煤泥矿浆由机头进入螺旋分选机后,在离心力和重力的作用下,液流在向下的同时还有一个横向的环流。

在二者共同作用下矿浆流颗粒群按密度分层,低密度颗粒位于矿浆流的上层,高密度颗粒位于矿浆流的下层。

由于断面环流从入料时即产生,所以分层的同时,你密度颗粒在离心力和断面环流上层液流向内的冲周力及重力产生的下滑力作用下向内缘移动。

按密度分好层的颗粒群,位于上层的低密度颗粒在离心力和断面环流上层液流指向外缘的冲击力作用下继续向外缘移动,沉于槽底的细颗粒由于粒度较细,摩擦力较小,在断面环流向内冲击力和重力分力产生的下滑力作用下,克服离心力被输送到内缘(由于液流的扰动作用,沉于槽底的低密度细颗较少)。

沉于槽底的粗颗粒(由于液流扰动作用较弱,混杂着部分低密度大颗粒),其中低密度颗粒与槽面间摩擦系数小,沿着位于螺旋外缘的螺旋线轨迹动运,而高密度颗粒则与之相反,从而完成了颗粒群没螺旋槽的横断面按密度由高至低的顺度从螺旋的内沿至外缘均匀排列(分带)。

螺旋分选机介绍

螺旋分选机

完!

TBS干扰床分选机 TBS干扰床分选机

一、TBS干扰床分选机简介 TBS干扰床分选机简介 TBS ( teeter bed separator) 即干扰床分选机,有的 即干扰床分选机, 称摇摆流化床分离器,主要用于粗煤泥分选, 分选下限可达 称摇摆流化床分离器,主要用于粗煤泥分选, 0.15mm,分选上限至2 3mm。实践证明, TBS分选粗 0.15mm,分选上限至2 ~3mm。实践证明, 用TBS分选粗 粒级煤泥能取得较好的分选效果。 粒级煤泥能取得较好的分选效果。

螺旋分选机

螺旋线逐渐移向中间偏外区域。煤泥被甩到最外 缘。与之相伴的是误入槽底的轻矿粒及误入上层 的重矿粒重新分层、分带。这一阶段持续时间最 长,所以螺旋分选机设计成若干圈。 第三阶段是运动达到平衡。不同密度的矿粒 第三阶段是运动达到平衡。不同密度的矿粒 沿各自的回转半径运动,轻、重矿粒沿横向从外 缘至内缘均匀排列,设在排料端的截取器将矿带 沿横向分割成精煤、中煤和尾煤三部分,通过排 料管排出。物料沿螺旋槽横断面的分离情况如图 12所示。 12所示。

TBS干扰床分选机 TBS干扰床分选机

三、TBS干扰床分选机的工作过程 TBS干扰床分选机的工作过程 随着物料的连续给入, 随着物料的连续给入,细而轻的物料不断溢流至溢流 收集槽,高密度的物料通过由PID 收集槽,高密度的物料通过由PID 闭环控制器控制的排料阀 门排出。密度传感器浸入到紊流层中相应高度, 门排出。密度传感器浸入到紊流层中相应高度,对槽体内的 床层密度进行不间断的监测。 床层密度进行不间断的监测。当床层的密度达到或超出设定 控制器即送出1 的信号到气动执行机构, 值, 控制器即送出1 个4~20mA 的信号到气动执行机构, 气动执行机构开始动作,并打开底流排料阀排料, 气动执行机构开始动作,并打开底流排料阀排料,直至床层 密度降低至设定值,排料阀门关闭。通过PID控制器控制排 密度降低至设定值,排料阀门关闭。通过PID控制器控制排 料阀开启,使槽体内干扰床层保持稳定的设定密度。 料阀开启,使槽体内干扰床层保持稳定的设定密度。气动执 行机构的行程大约为40mm 在此范围内自由、 行机构的行程大约为40mm ,在此范围内自由、平稳地运 排料阀在气动执行机构的作用下同时动作。TBS干扰床 动,排料阀在气动执行机构的作用下同时动作。TBS干扰床 分选机的结构图如图1 分选机的结构图如图1。

螺旋分选机工作原理

螺旋分选机工作原理

螺旋分选机是一种常用的固体物料分选设备,通过物料在螺旋机身内的旋转运动和分选机构的作用,实现对物料按照大小和重量的分离。

螺旋分选机的工作原理如下:

1. 进料与分离:物料从进料口进入螺旋机身,并沿着螺旋轴线方向向前推进。

由于物料的自身重量和螺旋轴线的倾斜角度,较重的物料会沿着轴线下沉,而较轻的物料则会向上移动。

2. 分离与排出:在螺旋机身内部,设有分选机构,它通常由筛网、分选板等组成。

当物料沿着螺旋轴线上升时,较大的物料被筛网或分选板拦截,而较小的物料通过筛网或分选板的间隙被排出。

3. 分级与收集:螺旋分选机常常配备多级分选机构,可以实现对物料的多级分离。

重量较大的物料会随着轴向的上升而在不同的分级区域被分离出来,最终被收集到相应的出料口。

螺旋分选机根据物料的性质和要求,可以调整进料速度、螺旋轴线的倾斜角度和分选机构的间距,以达到不同的分选效果。

其应用范围广泛,特别适用于颗粒物料的分级与筛选工作。

螺旋分选机操作手册

1目录SECTION A –MANUFACTURER’S PICTURES制造商图片 (3)SECTION B –MANUFACTURER’S GUARANTEE制造商保证 (4)SECTION C – Summary of WARNINGS and CAUTIONS注意事项一览 (6)SECTION D – GENERAL & TECHNICAL DESCRIPTION概述 & 技术说明 (8)SECTION E – OPERATING PRINCIPLES操作原理 (13)SECTION F – METALLURGICAL & PHYSICAL PREPARATION准备工作 (15)SECTION G – INSTALLATION AND COMMISIONING INSTRUCTIONS安装调试指导 (17)SECTION H – MAINTENANCE AND REPAIR INSTRUCTIONS维修 (21)SECTION J – FAULTFINDING ANALYSES故障分析 (23)SECTION K – ILLUSTRATED PARTS LIST部件表 (24)SECTION A –MANUFACTURER’S PICTURES制造商图片SX4 型 MX7型SECTION B –MANUFACTURER’S GUARANTEE制造商保证MULTOTEC PROCESS EQUIPMENT offers a twelve-month guarantee on the Spiral Concentrator.B部分–制造商保修证MULTOTEC 过程设备公司为螺旋分选机提供12个月的保修期。

The following conditions will apply, however:1. Scope of the Guarantee1.1 The guarantee is valid for 12 months after commissioning.1.2 All parts, except the H.D.P.E. piping, are guaranteed against faulty workmanship andpoor material quality.1.3 The Guarantee is subject to the correct and exact execution by the client, of all theinstallation, commissioning, operating and maintenance procedures as described in this manual.1.4 The Guarantee does not cover equipment failure due to normal wear.本保修证适用下列条款:1.保修的范围1.1本保修证有效期为设备试运行后的12个月内。

螺旋分选机介绍

02

螺旋分选机的主要组成部分

螺旋分选机的主要组成部分

• 螺旋分选机是一种常用于颗粒物料分选的设备,具有结构简单 、操作便捷、分选效率高等优点。下面将分别介绍螺旋分选机 的主要组成部分。

03

螺旋分选机的工作流程

螺旋分选机的工作流程

• 螺旋分选机是一种高效、精确的物料分选设备,广泛应用于矿山、冶金、建材等行业。它采用先进的螺旋分选系统,结合 进料、排料等辅助系统,实现对物料的快速、准确分选。下面将详细介绍螺旋分选机的工作流程。

螺旋分选机的性能参数与优

04

化

处理能力

01 高吞吐量

螺旋分选机采用独特的螺旋结构设计,可实现大 量物料的高效处理,提高整体生产效率。

02 物料适应性

该设备能够处理不同粒度、密度和形状的物料, 广泛应用于矿业、冶金、建材等领域。

03 连续稳定工作

螺旋分选机具备持续稳定的工作能力,确保长时 间高负荷运行下的设备可靠性和稳定性。

工作原理

螺旋分选机利用螺旋的旋转运动,将物料推向前进。在螺旋的输送过程中,物料受到重力和离 心力的作用,不同密度和粒度的物料在螺旋槽道中产生分层现象。通过调整螺旋的转速、槽道 角度等参数,可以实现物料按照密度或粒度进行分离和分类。

螺旋分选机的应用领域

矿业领域

螺旋分选机在矿业领域中 用于矿石的预选和精选, 可以分离出不同品位的矿 石。

检查紧固件

定期检查设备各部位的紧 固件是否松动,如有松动 需及时紧固。

常见故障及排除方法

螺旋不转或转速慢

可能原因包括电机故障、皮带打 滑等。需检查电机及皮带,如有

损坏需及时更换。

分选效果不佳

可能原因包括螺旋叶片磨损、进料 粒度不均等。需调整进料粒度,并 更换磨损的螺旋叶片。

螺旋分选机安全操作规程

螺旋分选机安全操作规程

螺旋分选机是一种常见的物料分离设备,广泛应用于化工、食品、医药、矿山、冶金等行业。

然而,在操作螺旋分选机的时候,需要注意安全,遵循规程,以保障设备的正常运行和人员的身体安全。

一、螺旋分选机的安装要求1、螺旋分选机的安装位置要

平整、牢固,设备要与地面垂直,保证不晃动。

2、螺旋分选

机的进出料口要与输送设备配合好,保证物料输送流畅,防止料流量过大或过小。

3、按照说明书正确安装并接地,正确接线,防止设备短路或火灾。

二、螺旋分选机的日常维护1、在设备停机之前检查螺旋

分选机的螺线是否有断裂或松动,是否有异物卡住,及时除去异物,检查是否需要更换或固定螺线。

2、随时检查电线和电

器部件是否受潮受湿、受热或有裂纹损坏等问题,及时更换损坏部件。

3、平时要做好设备的清洁卫生工作,防止机器生锈

腐蚀、异味清污或影响机器正常运转。

三、螺旋分选机的操作要求1、在启动螺旋分选机之前,

要先检查设备是否处于正常状态,防止发生故障,导致操作人员人身安全受到威胁。

2、主机启动后,要适当调整进出口的

流量,避免过量或过少物料进入和排出设备。

3、在操作时要

注意观察设备的工作状态,及时排除异响、振动、过热等现象,切记不要脱离岗位,以防发生事故。

综上所述,螺旋分选机的安全操作是我们在使用该设备时必须重视的问题,因为一旦出现故障或操作不当,就可能造成设备损坏和人员伤亡。

因此,遵循螺旋分选机的安装、维护和操作规程,严格执行操作步骤,确保设备的顺畅运行和人员的身体安全,是我们操作螺旋分选机时应该严格遵守的原则。

几种粗煤泥处理设备的分析对比

几种粗煤泥处理设备的分析对比摘要:介绍了粗煤泥分选和回收的设备及其分选原理、设备结构及工艺特点,对其优缺点进行对比。

关键词:粗煤泥煤泥重介旋流器TBS分选机螺旋分选机煤炭开采机械化普及度越来越高,原生煤泥含量越来越大,这对煤泥水处理环节带来不小的压力。

我国选煤业界常用分级界限为0.5mm,+0.5mm级进入重选系统,而-0.5mm级进入浮选系统。

此种做法普遍的简化了工艺,却不利于提高全粒级煤炭的分选效率,而且当前的设备分选精度也远远达不到工艺要求。

重介质旋流器的理论分选粒度范围是50mm~0.5mm,但是生产实践表明其对于3~0.5mm粒级物料的分选精度较差。

浮选机的分选粒度范围是<0.5mm,但在生产中其仅仅能对<0.3mm物料实现有效分选,对于>0.3mm的粗煤泥,在浮选过程中极易因气泡的携载能力不足而损失在尾矿中。

因此,粒度处于重选和浮选有效分选范围交界附近(0.3mm~1mm)的煤粒,分选效率最低。

因此,为了实现最大回收率,要加强对该粒级煤泥的分选和回收。

1 粗煤泥分选的常用设备及其原理目前,国内选煤厂用到的粗煤泥分选设备主要有:煤泥重介旋流器,干扰床分选机(TBS)和螺旋分选机。

1.1 煤泥重介旋流器煤泥重介质旋流器,即采用小直径旋流器,并以较高入料压力和微细磁铁矿介质进行分选。

煤泥重介旋流器的有效分选粒度范围为1mm~0.045mm。

在分选过程中,较高的离心系数,使粉煤颗粒受到远大于其在重力场及大直径重介旋流器中受到的分选力,从而实现煤泥的有效分选。

采用煤泥重介旋流器处理粗煤泥,其分选密度范围宽,对入选原煤质量波动的适应性强,而且煤泥重介旋流器中重悬浮液的密度接近实际分选密度,因而分选精度高,且费用比常规浮选要低。

1.2 干扰床分选机(TBS)干扰床分选机是一种利用上升水流在槽体内产生紊流的干扰沉降设备。

主体是柱形槽体,槽体底部有一个布满小孔的紊流板。

螺旋选矿机的工作原理

螺旋选矿机的工作原理

螺旋选矿机的工作原理是通过螺旋运动将矿物分离出来。

它的工作过

程包括以下几个步骤:

1.矿石进料:将矿石通过进料口送入螺旋选矿机。

2.分级:在螺旋选矿机内,矿石通过重力作用,不同尺寸和密度的矿

物在螺旋上分离。

3.压缩和旋转:由于螺旋的旋转和压缩作用,矿物向前推进,并根据

其特定的密度和尺寸分为不同的层次。

4.排渣:随着矿物的向前推进,渣滓被排出机器外,而重质矿物被收集。

5.收集:矿物经过螺旋的分选和分层,从而被收集到各自的收集槽内。

整个过程是自动化的,可以在不需要人工干预的情况下进行。

螺旋选

矿机的工作原理非常简单,但却是一个高效、准确的矿物分选和分级工具。

TBS与螺旋分选机的比较

TBS与螺旋分选机的比较:

1、Ep值

TBS的Ep值为0.12(保证值),一般情况下Ep值为0.08左右,最低可达0.038,可以达到重介分选效果;螺旋分选机的Ep值为0.2。

2、分选密度的控制

TBS有一套密度控制系统,保证分选密度的精确性,分选密度完全可调,对入料煤质变化的适应性强,分选密度范围为 1.4~1.9,在分选密度范围内,精煤灰分稳定。

随着产品灰分的调整,TBS精煤灰分调整简便,分选密度自动控制;螺旋分选机没有密度控制系统,分选密度范围一般在 1.6~1.9,不能产出低灰精煤,分选密度无法自动控制。

3、分选效果

分选精煤灰分相同的情况下,TBS精煤回收率要高于螺旋分选机;分选密度相同的条件下,TBS精煤灰分要低于螺旋分选机。

4、设备结构

TBS设备结构简单,潜在故障率极低,设备顶部敞开设计,内部直观,维修方便,设计紧凑,占用空间小,安装简单。

螺旋分选机入料分配系统复杂,设备占用空间大,安装复杂。

TBS在国内投入运行的有四台,已引进九台。

运行状况表明,在粗煤泥分选环节,干扰床分选机的分选性能明显优于螺旋分选机,干扰床分选机是粗煤泥分选的最佳设备。

螺旋分选机介绍

螺旋分选机

螺旋线逐渐移向中间偏外区域。煤泥被甩到最外 缘。与之相伴的是误入槽底的轻矿粒及误入上层 的重矿粒重新分层、分带。这一阶段持续时间最 长,所以螺旋分选机设计成若干圈。 第三阶段是运动达到平衡。不同密度的矿粒 沿各自的回转半径运动,轻、重矿粒沿横向从外 缘至内缘均匀排列,设在排料端的截取器将矿带 沿横向分割成精煤、中煤和尾煤三部分,通过排 料管排出。物料沿螺旋槽横断面的分离情况如图 12所示。

螺旋分选机

2、无运动部件,无辅助设备,不需要动力,设备 售价低,操作管理极为方便,运行成本极低,维 修工作量小,占地面积小,可用双头甚至三头螺 旋提高单台设备的处理能力。 3、与煤泥重介比,不用重介质;与浮选比,不用 药剂;与TBS比,没有易损件(TBS分选机设有传 感器、执行机构、水流分布器等)。

TBS干扰床分选机

三、TBS干扰床分选机的工作过程

随着物料的连续给入,细而轻的物料不断溢流至溢流 收集槽,高密度的物料通过由PID 闭环控制器控制的排料阀 门排出。密度传感器浸入到紊流层中相应高度,对槽体内的 床层密度进行不间断的监测。当床层的密度达到或超出设定 值, 控制器即送出1 个4~20mA 的信号到气动执行机构, 气动执行机构开始动作,并打开底流排料阀排料,直至床层 密度降低至设定值,排料阀门关闭。通过PID控制器控制排 料阀开启,使槽体内干扰床层保持稳定的设定密度。气动执 行机构的行程大约为40mm ,在此范围内自由、平稳地运 动,排料阀在气动执行机构的作用下同时动作。TBS干扰床 分选机的结构图如图1。

螺旋分选机

动,不能充分分层和分带。入料浓度一般以30%~ 35%为佳。 3、入料粒度 螺旋分选机对微细粒物料的分选效果不好, 原因是微细粒物料的分配基本同矿浆量的变化比 例相同,大部分矿浆流向了精煤流,导致精煤灰 分的增加。高灰细泥是影响螺旋分选效果的重要 因素之一,目前大多与脱泥工艺相配合来提高螺 旋精煤的质量。 4、产品截取器的位置 产品截取是把按密度分层和分带的颗粒群

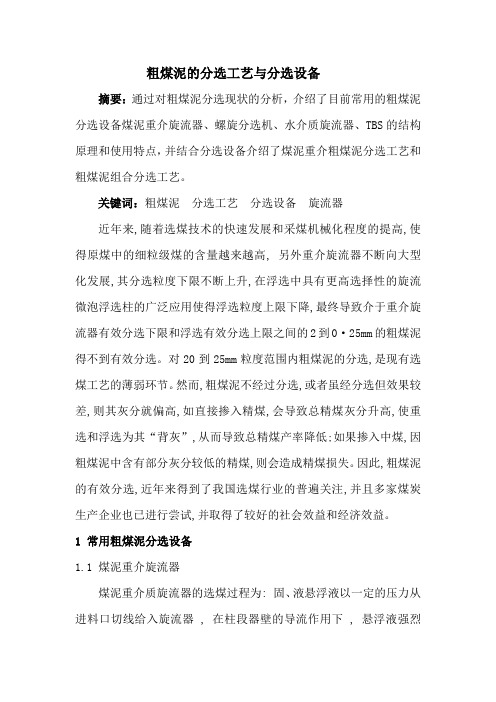

粗煤泥的分选工艺与分选设备

粗煤泥的分选工艺与分选设备摘要:通过对粗煤泥分选现状的分析,介绍了目前常用的粗煤泥分选设备煤泥重介旋流器、螺旋分选机、水介质旋流器、TBS的结构原理和使用特点,并结合分选设备介绍了煤泥重介粗煤泥分选工艺和粗煤泥组合分选工艺。

关键词:粗煤泥分选工艺分选设备旋流器近年来,随着选煤技术的快速发展和采煤机械化程度的提高,使得原煤中的细粒级煤的含量越来越高, 另外重介旋流器不断向大型化发展,其分选粒度下限不断上升,在浮选中具有更高选择性的旋流微泡浮选柱的广泛应用使得浮选粒度上限下降,最终导致介于重介旋流器有效分选下限和浮选有效分选上限之间的2到0·25mm的粗煤泥得不到有效分选。

对20到25mm粒度范围内粗煤泥的分选,是现有选煤工艺的薄弱环节。

然而,粗煤泥不经过分选,或者虽经分选但效果较差,则其灰分就偏高,如直接掺入精煤,会导致总精煤灰分升高,使重选和浮选为其“背灰”,从而导致总精煤产率降低;如果掺入中煤,因粗煤泥中含有部分灰分较低的精煤,则会造成精煤损失。

因此,粗煤泥的有效分选,近年来得到了我国选煤行业的普遍关注,并且多家煤炭生产企业也已进行尝试,并取得了较好的社会效益和经济效益。

1 常用粗煤泥分选设备1.1 煤泥重介旋流器煤泥重介质旋流器的选煤过程为: 固、液悬浮液以一定的压力从进料口切线给入旋流器 , 在柱段器壁的导流作用下 , 悬浮液强烈旋转 , 并同时沿着器壁向下做螺旋运动 , 形成向下的外旋流; 外旋流在向下的运动过程中 , 由于锥段渐渐收缩, 流动阻力增大 , 到达底流口附近后 , 迫使外旋流中除部分流体从底流口流出外 , 大部分流体转而向上运动 , 在内部形成向上的回流 , 即内旋流 , 并从溢流管流出动呈双螺旋结构模型。

在旋流器内的旋转流场中 , 悬浮液中密度大的颗粒在离心力的作用下容易移向器壁附近 , 并随外旋流在底流口排出; 密度小的颗粒 , 来不及到达器壁即随内旋流从溢流口排出。

大豆螺旋塔分选机原理

大豆螺旋塔分选机原理

大豆螺旋塔分选机是一种常用于大豆加工过程中的设备,用于将大豆按照大小和重量进行分选。

其原理基于物料的密度差异和离心力的作用。

具体的分选原理如下:

1.进料:将待分选的大豆通过进料口输入到螺旋塔分选机内部。

2.旋转:螺旋塔分选机内部装有一个螺旋轴,通过电动机驱动使螺

旋轴高速旋转。

3.离心力:由于螺旋轴的旋转,大豆在螺旋塔内部受到离心力的作

用,产生向外的惯性力。

4.分级:由于大豆的密度不同的大豆颗粒受到的离心力较大,被推

向螺旋塔的外侧;而轻的大豆颗粒受到的离心力相对较小,靠近螺旋轴。

5.分流:根据离心力的不同,大豆颗粒在螺旋塔内部沿着螺旋轴方

向逐渐分为几个不同的层次。

重的大豆颗粒更容易靠近螺旋塔的外侧,而轻的大豆颗粒则靠近螺旋轴。

6.排出:根据分级和分流结果,螺旋塔分选机通过不同的出料口将

重的大豆颗粒和轻的大豆颗粒分别排出。

通过螺旋塔分选机的原理,可以有效地将大豆按照大小和重量进行分选,以满足不同质量要求的豆类产品的生产需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图3 分配器和给料管

螺旋分选机

图4 分配器布置一

图5 分配器布置二

螺旋分选机

图6 给料口

螺旋分选机

图7 分选槽

螺旋分选机

图8 产品截取器

图9 产品截取器示意图

螺旋分选机

图10

排料口

螺旋分选机

图11

排料管和集料槽

螺旋分选机

四、螺旋分选机原理 入选矿浆经分配器给入螺旋分选机给 料口,在自重作用下矿浆沿切向进入螺旋 槽内,液流在螺旋槽面上运动的过程中, 在螺旋槽横断面上产生离心力,离心力使 液流在横断面上形成从外缘到内缘的横向 液面坡降。通过横向离心力和横向液面坡 降的综合作用,在螺旋槽的横断面上,上 层水流流向槽的外缘,下层水流流向槽的 内缘,中层水流的横向流速为零。

TBS干扰床分选机

三、TBS干扰床分选机的工作过程

随着物料的连续给入,细而轻的物料不断溢流至溢流 收集槽,高密度的物料通过由PID 闭环控制器控制的排料阀 门排出。密度传感器浸入到紊流层中相应高度,对槽体内的 床层密度进行不间断的监测。当床层的密度达到或超出设定 值, 控制器即送出1 个4~20mA 的信号到气动执行机构, 气动执行机构开始动作,并打开底流排料阀排料,直至床层 密度降低至设定值,排料阀门关闭。通过PID控制器控制排 料阀开启,使槽体内干扰床层保持稳定的设定密度。气动执 行机构的行程大约为40mm ,在此范围内自由、平稳地运 动,排料阀在气动执行机构的作用下同时动作。TBS干扰床 分选机的结构图如图1。

螺旋分选机

图12

物料沿螺旋槽断面分离示意图

螺旋分选机

五、影响螺旋分选机工作的因素 (一)结构因素 1、螺旋直径: 反映设备分选面积和处理能力,分选机的处 理量与直径的平方成正比,增大螺旋直径可提高 其处理能力,并对粗粒级煤泥分选有利。但如果 其它结构参数选择不当,不但会增大分选粒度下 限,而且还会影响全粒级的分选效果。 2、螺距: 螺距决定了螺旋的纵向倾角,因此影响矿浆在

螺旋分选机

分成精煤、中煤和尾煤3 种产品,并准确地控制 各产品的产率和灰分的关键部件。在入选煤泥性 质发生较大变化时,应及时调整分料器的位置, 以保证各产品的质量。 六、螺旋分选机的特点 1、有效分选密度在1.6kg/L以上,低于该值,会 影响分选效果,原因是矿粒在一个自重力场中分 选 ,没有强化离心力 ,所以分层分带不能按较低 的密度进行,这是设备本身的缺陷

螺旋分选机

这种水流运动形成的螺旋槽断面环流,内缘水层 薄、流速小;外缘水层厚,流速大。矿粒在螺旋 槽中分选大致经过3个阶段。 第一阶段是颗粒群分层。颗粒群在槽面上的 运动过程中,重矿粒沉降速度快,沉入液流下层 ;轻矿粒沉降速度慢,浮于液面上层。这一阶段 还伴随着上层的轻矿粒向槽的外缘移动,下层的 重矿粒向槽的内缘移动。 第二阶段是轻、重矿粒在第一阶段的基础上 沿横向分带。沉于下层的重矿粒沿收敛的螺旋线 逐渐移向内缘,浮于上层的轻矿粒沿扩展的

螺旋分选机

动,不能充分分层和分带。入料浓度一般以30%~ 35%为佳。 3、入料粒度 螺旋分选机对微细粒物料的分选效果不好, 原因是微细粒物料的分配基本同矿浆量的变化比 例相同,大部分矿浆流向了精煤流,导致精煤灰 分的增加。高灰细泥是影响螺旋分选效果的重要 因素之一,目前大多与脱泥工艺相配合来提高螺 旋精煤的质量。 4、产品截取器的位置 产品截取是把按密度分层和分带的颗粒群

螺旋分选机

螺旋线逐渐移向中间偏外区域。煤泥被甩到最外 缘。与之相伴的是误入槽底的轻矿粒及误入上层 的重矿粒重新分层、分带。这一阶段持续时间最 长,所以螺旋分选机设计成若干圈。 第三阶段是运动达到平衡。不同密度的矿粒 沿各自的回转半径运动,轻、重矿粒沿横向从外 缘至内缘均匀排列,设在排料端的截取器将矿带 沿横向分割成精煤、中煤和尾煤三部分,通过排 料管排出。物料沿螺旋槽横断面的分离情况如图 12所示。

螺旋分选机

槽内的流动速度和流膜厚度。分选细粒物料时的 螺距大于处理粗粒物料的螺距。 3、螺旋槽横断面形状: 最合理的螺旋槽目前认为是具有接近抛物线形 或椭圆形的截面。这种螺旋槽在横截面上有很大 的面积和较大的曲率半径,因此可以得到较精确 的矿物扇形分布。 4、螺旋槽圈数: 螺旋槽圈数决定矿粒分层和分带所需运行的距 离。对于难选的矿物来说,螺旋圈数一般设置5~ 6圈,易选矿物选取4~5圈即可。

螺旋分选机

(二)操作因素

1、矿浆通过量 在入料浓度不变时,加大矿浆通过量可增加 处理量。但矿浆通过量过大时,会提高精煤灰分 ;过小时,离心强度不足,煤泥在螺旋槽内得不 到充分分层和分带。 2、入料浓度 在矿浆通过量不变时,加大入料浓度可提高 螺旋分选机的处理量。但入料浓度过高时,煤流 流动缓慢,且颗粒之间相互干扰,影响床层的松 散和分层;过低时,物料颗粒成一薄层沿槽底流

TBS干扰床分选机

TBS干扰床分选机

二、TBS干扰床分选机的分选原理 矿浆切向给入设备的入料井,按预定的压力和流 速由泵将水打入分选机底部的分配器,通过紊流板均 匀分布到干扰床分选机底部,形成向上的扰动水流, 下降的物料与上升水流相遇而形成干扰层或称沸腾床 层。入料中的颗粒在分选机中做干扰沉降运动,由于 颗粒之间密度的不同,使干扰沉降速度存在差异,从 而为分选提供了依据。当达到稳定状态时,入料中密 度低于干扰床层平均密度的颗粒将浮起,进入溢流; 而高于干扰床层平均密度的颗粒将穿透床层进入沉物 流,并通过底部的排料口排出。排料阀门由干扰床层 内的密度传感器发出的信号控制。

螺旋分选机

完!

TBS干扰床分选机

一、TBS干扰床分选机简介 TBS ( teeter bed separator) 即干扰床分选机,有的 称摇摆流化床分离器,主要用于粗煤泥分选, 分选下限可达 0.15mm,分选上限至2 ~3mm。实践证明, 用TBS分选粗 粒级煤泥能取得较好的分选效果。

TBS干扰床分选机

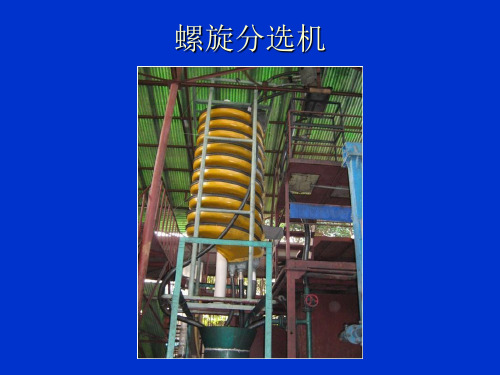

螺旋分选机

物料在螺旋运动的水流中按密度进 行分选的设备,在煤炭洗选加工中主要用做粗煤 泥的分选,分选密度一般不低于1.6g/cm3,E值 在0.15~0.25之间。目前国内外生产的螺旋分选机 规格主要有直径650mm、750mm、900mm、 1000mm和1100mm等型号产品。其中国产ZKLX1100螺旋分选机的直径为1100mm,干煤泥处 理能力为3.6~6.0t/(头·h),矿浆处理能力为9~ 15.5m3/(头·h)。

螺旋分选机

2、无运动部件,无辅助设备,不需要动力,设备 售价低,操作管理极为方便,运行成本极低,维 修工作量小,占地面积小,可用双头甚至三头螺 旋提高单台设备的处理能力。 3、与煤泥重介比,不用重介质;与浮选比,不用 药剂;与TBS比,没有易损件(TBS分选机设有传 感器、执行机构、水流分布器等)。

螺旋分选机

二、关于螺旋分选机的几个概念:头、台、组。

三、螺旋分选机的结构 螺旋分选机主要由矿浆分配器、给料管、螺 旋槽、中心柱、产品截取器、产品排料管和机架 等组成。螺旋槽分为稳定槽、变径槽和排料槽3 段。螺旋叶片之间用螺栓连接,并用螺栓固定在 支架上。每台螺旋分选机安装有单头、双头、多 头螺旋槽。

螺旋分选机

图1 结构图

图2 实物图

螺旋分选机

1、矿浆分配器 2、分配器支架 3、螺旋分选机机架 4、螺旋入料管 5、螺旋入料口 6、稳定槽 7、变径槽 8、中心柱 9、分选槽 10、排料槽 11、精煤排料管 12、中煤排料管 13、尾煤排料管 14、螺旋分选机下支架 15、精煤集料槽 16、中煤集料槽