ProE自顶向下

《Pro ENGINEER企业实施与应用》第3章:自顶向下设计

3. 比较运算符

关系式中的比较运算符如表3-3所示。 (参见教 材P75)

10

3.3.4 关系式中的函数

1. 数学函数

关系式中的数学函数如表3-4所示。(参见教材P75)

2. 曲线表计算函数

可利用曲线表计算函数,并使用曲线表特征驱动尺寸。 这些尺寸可为截面、零件或组件尺寸。格式如下:

15

3.4 布

3.4.1 布局概述

在Pro/ENGINEER中,提供了一种 绘制结构草图的工具,称为“布 局”。布局是一种非参数化的草绘, 它允许设计人员像绘制草图那样绘 制一些示意性的图形,然后在图形 上定义一些参数和尺寸等,这些数 据可以在进行具体的设计时向下传 递到骨架模型、装配、零件中,从 而在设计产品的零件和部件时,不 丢失整体的设计意图,从整体上控 制产品的设计。 要创建一个布局,可以在新建文件 时选择新建的文件类型为“布局”, 如图3-58所示。确定后弹出“新布 局”对话框,如图3-59所示。

evalgraph("graph_name", x)

3. 复合曲线轨道函数

可在关系中使用复合曲线的轨迹参数 trajpar_of_pnt。 下列函数返回一个 0.0 和 1.0 之间的值。

trajpar_of_pnt("trajname", "pointname")

11

3.3.5 字符串运算符和函数

20

3.4.6 声明布局

创建布局后,要用“声明”使其与其他布局或 模型关联起来,布局的内容才能起作用。 各个命令功能说明如下。

声明布局 取消声明布局 表 声明名称 取消声明名称 列出声明

proe骨架模型——自顶向下的设计方法

Pro/ENGINEER 用设计来简化复杂的装配采用自顶向下的设计方法设计小组或个人便能够使用集中式信息来同时处理多项工作,自顶向下设计是一种在上层处理关键信息并把这些数据向较低的产品结构层传递的方法。

通过使用六种主要功能(布局『可选』、装配结构、骨架、数据通讯、发布/复制几何体、以及建立零件/装配几何体),个人或设计小组可以缩短设计时间,提高质量,并能在高层实现更改控制。

始于布局规划Pro/ENGINEER提供了一个电子记事薄,随着设计概念的发展,可以在此获取和更新设计意图。

采用自顶向下方法,可以把实体模型链接到布局,并随着布局的变化自动更新模型。

虽然它们不是自顶向下设计的必要条件,但是,布局能把设计信息集中保存,这有助于在建立实体模型之前建立设计意图。

- 技巧-在检索引用了布局的模型时,通常会把布局调出到缓存区中。

即使装配不在缓存区中,模型需要的所有关系也都有效。

定义装配结构在建立装配结构的过程中,用户实质上建立了一个虚拟的物料清单(BOM)。

这是一种确定设计小组主要工作的方法,如果只有一个人负责项目,那么,这种结构就可以起到类似标签或标记的作用,它们可以指出需要完成或需要处理的地方。

虚拟物料清单可以帮助用户为各个小组成员分配工作,从而使用户把精力放在某些具体的工作上,而不是整个装配上。

另外,虚拟物料清单还允许关联前面的零件库,把模型提交给Pro/INTRALINK或PDMLink,并把它们分配给适当的库或文件夹。

- 技巧-用户可以在Pro/INTRALINK 或PDMLink中建立虚拟物料清单,然后把装配拖到Pro/ENGINEER中。

建立虚拟物料清单的步骤:建立顶层装配。

用户可以输入名称,使用缺省的模板,或者复制另一个文件。

在设计需要的时候添加空组件或子装配。

添加一些散件,比如润滑油,用以表示物料清单中不用建模的项目。

骨架为装配设计提供了框架。

当骨架发生变化时,所连接的实体模型也跟着发生变化。

自顶向下设计

自顶向下(Top-down)设计方法目前,很多人在利用三维软件进行机械产品设计时,首先设计好各个零部件,然后在组件模式下将这些零部件通过匹配、对齐、插入、相切等约束进行装配。

如果在装配过程中发现干涉现象或者某些零部件根本安装不上去等等,这时需要对零部件进行重新设计与装配,而在装配过程中存在很多父子关系,当修改完某些零件后,会发现以这些零件的点、线、面为基准的其它零件装配不上去,缺失装配基准,这样会造成蝴蝶效应,更严重的是有时候还必须从头开始进行装配,大大延长了设计周期,降低了设计效率。

这是一种传统的自底向上的设计方法,由于事先没有一个很好的规划,没有一个全局的考虑,修改起来特别麻烦,重复工作量大,造成人力和时间的浪费,这对产品快速推出市场有很大的影响。

为了缩短设计周期,提高设计效率,吸音板自动生产线布料机的设计采用了与之相反的一种设计方法即自顶向下的设计方法。

产品的设计尤其是新产品的开发设计是一个复杂的过程,是将产品市场需求映像成产品功能要求、并将产品功能要求映像成几何结构的过程。

要实现该过程,首先要分析产品的功能要求,先设计出初步方案及装配结构草图,得到产品的功能概念模型,再对功能概念模型进行分析,设计计算,确定每个设计参数,将概念模型映像成装配体模型,通过装配体模型传递设计信息,然后各设计小组在此装配体模型的统一控制下,并行地完成各子装配体及零部件的详细设计,最后对设计产品分析,返回修改不满意之处,直至得到满足功能要求的产品。

即要经过概念设计、功能结构设计、产品详细设计及产品分析等阶段,是一自顶向下的设计过程[8],如图3.1所示。

图3.1 自顶向下设计流程Fig.3.1 Top-down design process从图3.1可以看出自顶向下设计方法强调在设计中首先从整体和全局入手,通过装配体模型自顶向下地传递总体设计信息,然后在统一模型的约束下对各个部分进行详细设计。

在整个过程中,可随时对设计进行修改。

proe topdown 自顶向下设计

5.组织后续设计

在已经明确了设计意图并定义了包括骨架模型在内的产品基本结构和清晰的产品框架后,下一步将围绕设计意图和基本框架展开零件和子装配的详细设计。

6.管理元件间的相互性

用Pro/E软件设计的好处之一是利用它的相关性,具备设计意图修改后目标零件作相应的自动更新的能力。这需要通过外部参考关系、零件间的相互依赖性或参考控制来实现。尽管创建外部参数功能是Pro/E软件最强有力的武器,但对于大型设计仍是非常复杂的工作。因此,可以通过软件提供的外部参数管理工具来调查或管理这些参考。

组织:Top-Down设计组织并强化了装配中元件之间的交互性和依赖性。许多交互和依赖性存在于实际的装配设计中并且在设计模型中是需要提取的。举一个关于依赖性的例子,一个零件上有一个安装孔而另外零件的相应位置也存在孔,如果第一个零件的安装孔的位置发生改变,利用Top-Down技术可以控制第二个零件孔的位置也随之改变。这种依赖性用户是可以控制的,利用从动模型的模型树中的工具进行设置可使用户得到或限制元件的依赖性。

二Top-Down设计的六个步骤

Top-Down设计在组织方式上展开装配设计时通常包括六个主要步骤,这些步骤包括:规划、创建产品结构;通过产品的结构层次共享设计信息;独立元件之间获取信息。在构建大型装配的概念设计时,Top-Down设计是驾御和控制Pro/ENGINEER软件相关性设计工具最好的方法。

1.定义设计意图

所有的产品在设计之前要有初步的规划,如设计草图、提出各种想法和建议及设计规范等来实现产品设计的目的和功能。这个规划帮助设计者更好地理解产品并开始系统地设计或元件的详细设计。设计者可以利用这些信息开始定义设计结构和独立元件的详细需求并利用Pro/ENGINEER软件完成设计。

proe自顶向下设计的基础原理.

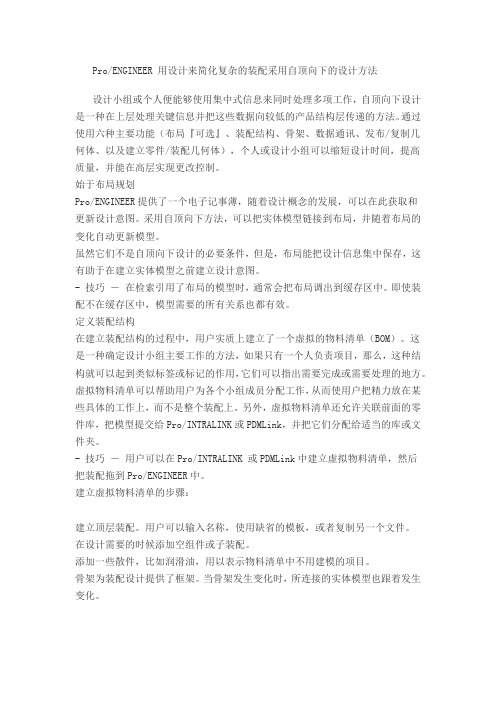

本课程将讲授自顶向下设计的基础原理。

该设计方式有力而稳定地扩展了参数设计,使产品设计更为有效。

自顶向下设计使您可以在产品组件的环境中创建零件,并在创建新零件特征时参照现有几何。

图 1该设计方法不同于传统的自底向上设计方法,在自底向上设计方法中,各个元件是独立于组件进行设计的,然后再将这些元件组合到一起来开发顶级组件。

图 2自顶向下设计是一种逐步进行的过程:1.使用标准的起始组件创建一个顶级组件文件。

2.使用标准的起始零件在顶级组件中创建一个骨架。

3.在骨架元件中创建所需的骨架几何。

4.使用骨架模型参照创建并装配所需元件。

5.在元件中对所需特征进行建模,并使用骨架几何作为唯一的参数参照。

6.在组件中的适当级创建并装配一个映射零件。

7.在映射零件中创建所需参照。

8.创建并装配参照映射零件的元件。

9.在参照映射零件(如有必要,参照骨架的元件中建立几何。

请注意,有更多关于自顶向下设计方面的高级功能和方法,例如,布局和发布几何,这些功能和方法将在高级组件指南和大型组件指南两个课程中进行介绍。

当您决定使用“自顶向下设计”法时,需要了解一些Pro/ENGINEER的特点。

零件模式对组件模式使用Pro/ENGINEER零件和组件文件有两种不同的方法。

要对设计进行更改,可以在“零件模式”中修改零件文件本身,也可以在“组件模式”中的“组件”内容中修改零件文件。

在“零件模式”中,您仅操作零件的几何,且操作窗口中仅包含该零件。

在“组件模式”中,您操纵的是该组件,可以操作组件中的几何或其中零件的几何。

工作在“组件模式”时,若要为零件添加几何,必须选取考虑中的元件,右键单击并选择激活。

这向系统表明您正在创建的特征属于所选的特定元件。

如未“激活”(Active该元件,则需要按上一课中的做法创建组件级特征。

当组件中使用的零件发生变更时(可能是尺寸修改或添加特征,这些变更在组件中是可见的,意识到这一点很重要。

当零件单独打开并更改或在组件的内容中更改时,尤为如此。

ProE自顶向下

Global Reference Viewer

可以知道哪個特徵, 可以知道哪個特徵,在哪裡 哪個特徵 哪個檔案的哪個特徵發生 與哪個檔案的哪個特徵發生 參考關係

Top Down Design 第五步:零件間的幾何參考 - Shared Data

在進行設計時,零件幾何參考技術可提供以下便利: 在進行設計時,零件幾何參考技術可提供以下便利: 提供一種在頂級組件中,對次組件驅動, 提供一種在頂級組件中,對次組件驅動,維持配合及功能的機 制。 提供了在次組件中,與頂級資訊的溝通渠道, 提供了在次組件中,與頂級資訊的溝通渠道,而不會增加再生 及重畫的時間。 及重畫的時間。 使多個使用者能完成同期工程。 使多個使用者能完成同期工程。 減少裝配等級的衝突。 減少裝配等級的衝突。

Package的方法

在Assembly中 中 Assemble → Move → 直接將零件移動至適當位置 → Ok Package - 3D Layout

• Add

加入零件至assembly中

• Move

將零件移至適當的位置

Package的延伸使用

零件固定的方法: 將Package零件固定的方法 零件固定的方法 Package → Finalize

Top Down Design 第二步:建構好Model tree ( ME 人員做 )

Top Down Design 第三步:骨架模型 Skeleton

Space Claimons as Design Interfaces

Plastic container interfaces

ID Design

ID外觀檔案來源分成兩類 : Pro/E檔案或非 Pro/E檔案

若是非 Pro/E檔案, 則只保留 iges 格式檔案與 jpg格式檔案, 但 必須 ID Eng.必須將參考資料皆建構成Pro/E檔案, 稱為 ID

ProE自顶向下设计简介

Capture conceptual design parameters within the context of the assembly 在组装环境下捕捉概念设计参数 Capture & control critical object interfaces in a single, convenient location 在一个单一方便的位置捕捉和控制关键对象的接口 Skeleton Models…使用骨架模型的好处 Centralized pathway for communication参数传递的集中场所,集中了产品设计的设计信息 Facilitate task distribution方便任务分配 Promote well-organized design environments提升设计环境 Enable faster, more efficient propagation of change快速设变 Special Treatment in BOMs, Simplified Reps, Drawings, Model Tree & Mass Property Calculations Uniquely supported Scope Control Setting独特的参考控制设定,控制外部参考的传播 简化了装配的创建,清晰了装配关系(可定义配合位,使配合位的组件始终吻合) 确定组件空间位置,协助创建机构组合,设计机构运动 避免创建不期望的父子关系 允许以任何顺序装配组件

proe自上而下设计详解

Top_down设计方法严格来说只是一个概念,在不同的软件上有不同的实现方式,只要能实现数据从顶部模型传递到底部模型的参数化过程都可以称之为Top Down设计方法,从这点来说实现的方法也可以多种多样。

不过从数据管理和条理性上来衡量,对于某一特定类型都有一个相对合适的方法,当产品结构的装配关系很简单时这点不太明显,当产品的结构很复杂或数据很大时数据的管理就很重要了。

下面我们就WildFire 来讨论一下一般的Top Down的实现过程。

不过在讨论之前我们有必要先弄清楚WildFire中各种数据共享方法,因为top down的过程其实就是一个数据传递和管理的过程。

弄清楚不同的几何传递方法才能根据不同的情况使用不同的数据共享方法在WildFire中,数据的共享方法有下面几种:λFrom File...(来自文件….)λCopy Geometry…(复制几何…)λShrinkwrap…(收缩几何..)λMerge…(合并)λCutout…(切除)λPublish Geometry…(发布几何…)λInheritance…(继承…)λCopy Geometry from other Model…(自外部零件复制几何…)λShrinkwrap from Other Model…(自外部零件收缩几何..)λMerge from Other Model…(自外部模型合并…)λCutout from Other Model..(自外部模型切除…)λInheritance from Oth er Model…(自外部模型继承…)From File…(来自文件…)实际就是输入外部数据。

Wildfire可以支持输入一般常见的图形格式,包括igs,step,parasolid,catia,dwg,dxf,asc等等,自己试试就可以看到支持的文件类型列表。

在同一个文件内你可以任意输入各种不同的格式文件。

输入的数据的对齐方式是用坐标对齐的方法,所以你要指定一个坐标系统。

creo自顶向下设计方法

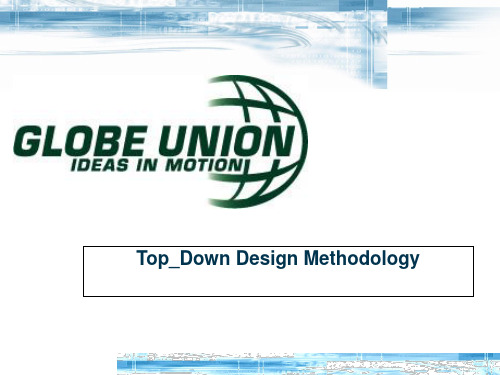

CREO自顶向下设计方法TOP-down一、方法介绍设计思路:在产品开发的前期按照产品的功能要求,预先定义产品架构并考虑组件与零件、零件与零件之间的约束和定位关系,在完成方案和结构设计之后进行详细设计。

其设计方法分为两种:一种是骨架Top-down设计方法;另一种是主控模型Top-down设计方法。

骨架Top-down设计方法如图1所示,先在装配特征树的最上端建立顶级骨架,然后在各组件下建立次级骨架,参照次级骨架进行零部件设计。

该方法可以通过控制不同层级的骨架对相应的零件进行更改,但不利于数据重用。

主控模型Top-down设计方法(如图2所示)是将顶级骨架从整个装配关系中剥离出来,然后在各组件下建立次级骨架,零件设计参照次级骨架,但在数据重用时各组件互不干涉。

底盘产品在开发过程中模型共享现象较多,因此,宜采用主控模型Top-down设计方法。

图2主控模型Top-down设计方法中组件1和组件2是相互独立的组件。

鉴于此特点,在本次示例中采用模块化设计思路。

根据模块划分的原则:模块间的依赖程度要尽量小,模块内部的关联要尽可能多;再依据底盘的功能分布,将底盘划分为5个模块(如图3)。

这几个模块在底盘的位置相对固定、功能相对集中,因此,各模块可以作为一个独立的组件进行开发。

采用主控模型结合模块化设计思想,底盘主控模型的结构框图如图4所示。

在此框图中,顶级骨架独立于装配产品,在各模块下建立二级骨架,其必要设计信息参照顶级骨架。

Top-down的设计流程包括设计意图定义、产品结构定义、骨架模型定义、设计信息发布、部件详细设计。

在底盘的开发中,首先根据底盘的基本参数建立骨架即三维总布置,其次建立分模块内部系统骨架布置方案,最后进行详细的部件设计。

采用PTC公司的CREO软件和Windchill系统搭建协同设计环境,需先在Windchill系统建立各个模块的工作文件夹,然后在本地建立对应工作区并与之关联。

具体的开发流程如图5所示,三维总布置包括整车主要参数的拟定、布局和骨架的建立。

如何在Proe中使用自顶向下方法设计连杆

如何在Pro/ENGINEER 中使用自顶向下方法设计连杆此组件由一个液压圆柱体、几个连杆零件和一个滚柱装置组成。

我们先使用标准模板创建一个组件,以此开始建模过程:将此组件命名为top-level.asm;接着在top-level.asm 中创建一个骨架模型;选择“在组件模式下创建元件”图标,在当前组件中创建一个新的零件;选择“骨架模型”,接受缺省的名称:使用“复制现有”方法,然后选择您公司的起始零件以用作骨架模板。

如果没有起始零件,则使用Pro/ENGINEER 的缺省模板创建一个。

然后,可以浏览到此零件,并将其用作“复制自”选项。

接下来,右键单击TOP-LEVEL_SKEL.PRT,并在其自己的窗口中打开它。

我们在此窗口中将创建连杆系统的布局。

这类似于在2D 软件包中放置连杆。

接着,为基础位置创建三个点,这些点将代表不会移动的点。

可以在建模过程的后面阶段使用Pro/ENGINEER 行为建模扩展来优化这些点。

利用草绘基准点工具能很好地创建这些点。

也可以在“插入”à“模型基准”à“点”à“草绘”下找到此特征。

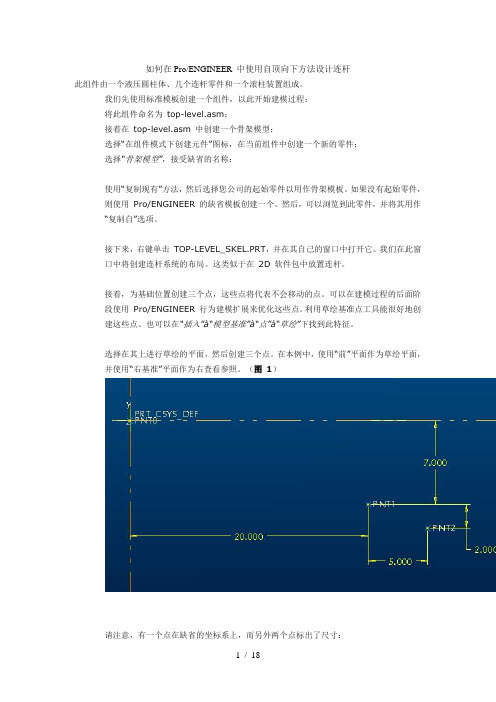

选择在其上进行草绘的平面,然后创建三个点。

在本例中,使用“前”平面作为草绘平面,并使用“右基准”平面作为右查看参照。

(图1)请注意,有一个点在缺省的坐标系上,而另外两个点标出了尺寸:PNT0 将用于确定圆柱的销钉接头位置;PNT1 将用于确定“V”形支架的位置;PNT2 将用于确定滚柱拉杆的固定位置。

接下来,我们将为连杆草绘以下部分:“V”形支架;滚柱拉杆;从V 形支架到滚柱拉杆的连接连杆。

让我们从V 形支架开始:创建一个草绘基准曲线特征;使用在草绘基准点特征时所用的同一草绘平面和视图参照,只需选择“使用先前的”按钮即可。

图2中显示了创建草绘的步骤:草绘一个圆,圆心在PNT1,半径值为6”;将此圆切换为构造圆;草绘两条中心线,使它们各偏离垂直中心线22.5 度,如图所示;创建三个直径为1” 的圆,一个圆心在PNT1,另两个圆心在半径为6” 的构造圆与两条22.5 度中心线的相交处。

Pro/Engineer自顶向下方法在模具设计中的应用

fr

o m

th e to p

,

(T o p

s ts

—

D o

w n

)

d e s ig n

m e tho

d b a s ic p h i lo

o

s o

p hy th e d e s ig n

,

c

y c le

n

a n

d th e

m a

in f e a t u

m o

re

.

A

n

d t h is

m e tho

d

要 求 出发 品 的功 能

m e r it

K

e

yw

o r

ds

:P r o

~E

n

g in

e e r

t op do

—

w n

M

o

ld D

e s

ig

n

C r 7 、. 【 着 C A D / A M -’ _一

技术的发

视

。

目前

,

白顶 向下 设 计 方 法 是 缩 短 模

最 先进 、有效 的设 计

结 构 设计 之 后

设计

。

,

再 进 行 单个零 件 的 详 细

a

p p lic a t io

in t h e in j e c t i o

ld de s ig n

m a n

ife

th r o u g h t h e e x

a m

p l e in tr

du c tio

n

fr o

m

th e

to

p

the

d e s ig

proe自顶向下组件设计

骨架建立工具

• 建成各类零件—只包括需要的曲面与基准参考

• 建成各类零件—包括能表现整个组装件的内容

• 直接组装到现有组装中—会自动排序到任何实体 组件之前

4.管理关联性

外部参考 • 在设计过程中产生与现在设计模型外零件与组 装件的关联 • 快速作大型组装设计时产生的复杂关联需要被 管理与组织 为何外部的参考很重要 • 完全扩展参数关联设计的威力与弹性 • 能更有效率的管理相关联或不相关联对象之间 的资料交换 • 控制能重复使用资料的使用量 • 确保整个设计意念配置的一致性

• 建立起始的产品结构

组装建构环境(Pro/E与模型树弹出选单, Pro/INTRALINK与Pro/PDM)。

• 组件建立方式 空的组件,复制起始件,自动以内定基 准组装,以现有组装组件为基础,未定位 的组件。 • 部分和完全约束的组件

拟定产品的初步架构

先建立组件再组装 建立组件 组装

在组装直接建立组件

Top-Down Design的六个阶段:

1. 概念设计(设定设计规范) Conceptual Engineering 2. 设定初步的产品架构 Define Preliminary Product Structure 3. 攫取设计意念(骨架) Capture Design Intent (Skeletons) 4. 管理关联性 Manage Interdependencies 5. 相关设计意念沟通与传递 Associative Communication of Design Intent 6. 进行组装设计 Population of the Assembly

概念草图 模型 窗体

现有 2D,3D 资料

记录

注记

产品结构

什么是自顶向下设计(Top-down design)

Industrial Design

Pro/NOTEBOOK ™ Pro/INTRALINK ™ Pro/DESKTOP Models

Pro/DESKTOP ™

DETAILED DESIGN CAPTURING DESIGN CRITERIA

© 2000 PTC

2

自顶向下设计的目标

有效率的推动自顶向下设计 定义以及掌握工程知识 重复使用以前完成的设计工作 管理系统的互动 更加弹性的维护整个设计 让计算机掌握一般的计算 设计定义的源头是唯一的 需要的资料是由一个共同的源头拉进来的

© 2000 PTC

3

贯联式设计

Pro/DESIGNER ™

Large Assembly Management 4

CONCEPTUAL DESIGN RESULTS

© 2000 PTC

六大步驟

设计意图 (Design Intent)

主要产品结构

骨架模型 (Skeleton Models) 设计意念的传递 衍生实体的建立 管理相互关联的零件

© 2000 PTC

5

© 2000 PTC

1

为什么使用自顶向下设计

使用自顶向下设计的原因 重复使用 pro/e 的资料 使用这些功能去管理外部参考 (external references) 能够有效率的探索设计变异 以拉的方式取代推的方式进行资料交换 改善工作流程,而且有计划的执行 整个项目的结构能够被修改成适合设计团队的结构,以进行同步 工程

什么是自顶向下设计(Top-down design)?

自顶向下设计 从一个系统的角度,计划所有的设计过程 建立整个系统或设计里, 组件和次系统之间的关系 在可能最上层的部分建立设计意图,并将其往较下层 的部分发展

自顶向下设计-布局和骨架

零件控制着从属零件的尺寸。 • 笔记本中的零件和组件关系 – 可以在中心布局中进行所有修

改,因为所有零件和组件都被结合在布局中。

第1-12页

设计基础

NOTES

课堂练习

目标

在本课中,将在设计过程中创建和开发布局,而无需进行零件或 组件建模。

方法

在练习 1 中,将使用布局在整个组件传播一个改变。此设计改变 的影响力非常大,很难手动控制。

在练习 2 中,将开发一个布局来驱动发动机组件中的元件,在不 用组件或元件的情况下产生参数和关系。还可实现对组件中现有 元件的控制。

• 通过重定义复制几何特征的依赖关系来控制变化的传递。 • 为“零件”模式中的特征设计而将骨架数据复制到零件中,或

为子组件窗口中的设计而将骨架数据复制到子组件或其骨架 中。 • 创建映射零件。 • 为外部参照提供可见的实体。 • 将外部特征合并到单个特征中。 • 将参照复制到可以具有外部参照的子组件。

• 草绘初步几何。 • 定义极限尺寸和配合信息。 • 建立模型参数之间的关系。 • 指定元件的装配方式。 然后便可以在整个开发过程中,利用布局功能随时控制设计。

定义组件结构

下列方法在创建或装配所有元件之前定义组件的结构:

创建新的子组件

要创建新的子组件,可以使用“创建选项”(Creation Options) 对 话框来复制现有组件、将三个缺省的基准平面直接放置到组件中 (无需手工增加放置约束),或者只在组件结构中定义子组件的 存在。

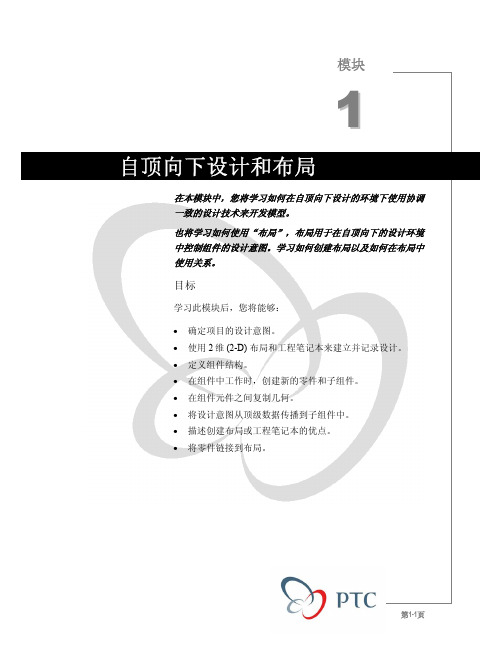

模块

1

自顶向下设计和布局

在本模块中,您将学习如何在自顶向下设计的环境下使用协调 一致的设计技术来开发模型。 也将学习如何使用“布局”,布局用于在自顶向下的设计环境 中控制组件的设计意图。学习如何创建布局以及如何在布局中 使用关系。

proe自顶向下设计

PRO/e自顶向下设计1自顶向下设计的一些概念很多事或物都有这样的规律:在实践中探索,总结,提升出理论,再用理论指导实践。

正确高效的实践一定离不开理论的指导。

只有方向,思路,方法正确后,我们的工作才会事半功倍。

1.1自顶向下(TOP-DOWN)设计的意义1.1.1自底向上设计和自顶向下设计从设计过程看有两种设计方法:自底向上设计和自顶向下设计。

这两种方法的区别是传导的方向不同,结果产生的顺序不同。

自底向上是较传统稳健的设计方法,根据现有的条件,装备,成熟的方法,采用已经过检验测试或认可的零件或工艺,设计出保证可以量产的产品。

优点是可靠性高,成本低,缺点是竞争力低,市场时效滞后,设计和体验感差。

自顶向下设计是创新的设计方法,是根据市场预期和用户需求,规划定义产品,选型或开发符合定义需求的零件或工艺,最后达到产品量产。

优点是能保证产品的先进性夺取制高点,缺点是成本高风险巨大。

在实际应用中很多时候这两种方法混合着用的,根据情况有所侧重。

1.1.2自顶向下设计的先进意义?自顶向下设计简单说就是以最高目标实现为导向,尽最大可能在各个环节实现这个最高目标。

有这个目标在,每个环节的工作才是最接近目标,从而才是最有效的。

不以最终目标为导向而追求自身所处环节的便利性,舒适性,必然导致工作的反复性和修改增加,最终也会增加目标实现的折扣率。

在设计,制造,供应链等各个环节,每个环节要有自顶向下的目标导向意识,这创新和实践才有最好的结果。

1.1.3什么是PRO/E的自顶向下设计?用PRO/E做产品设计,个人认为自顶向下设计体现在两个方面,一个是你的设计思路是以最高目标为导向的,二个是运用PRO/E命令的方法是自顶向下的。

PRO/E的最大优点就是参数化,参数化是把双刃剑,用不好作茧自缚最后丧失这个优点。

怎样发挥参数化这个优点呢?就是应用好PRO/E自顶向下设计。

本篇的目的就是讲PRO/E自顶向下设计的具体方法。

简单的说是:自底向上就是先建零件图,然后去组装装配图。

proe topdown知识普及大全

PTC产品介绍1.机械行业分析所谓机械行业,只要是与机械有关的行业都可以说是机械行业,这个分为广义的机械行业与狭义的机械行业。

机械的发展方向大致有四个:●航空航天及国防科工●以汽车为中心的配件●以模具为中心的加工●数控1.1国内机械行业现状进入新世纪以来,我国机械行业经历了十年的连续高速发展,取得了令世人瞩目的巨大成就。

2009年行业经济规模跃居世界第一位,2010年全行业完成工业产值近5500亿元,其中金属加工机床产值209亿美元,约占全世界的三分之一。

与经济规模迅猛增长的同时,机械行业的产品结构水平持续提升,技术创新能力显着增强,行业企业的综合素质和市场竞争能力不断提高。

在巨大的发展成就面前,我们也必须十分清醒地认识到,过去近十年的高速发展,我们更多地依靠了以下几个方面的因素:即,持续强劲的国内市场需求拉动,企业体制机制变革激发的发展动力和国家产业政策的有力支持。

比较而言,技术进步和管理升级所发挥的作用则相对有限。

客观上讲,持续旺盛的国内中低端市场需求,也在一定程度上延缓了行业的技术进步。

就行业总体来看,我们仍然没有根本摆脱以规模扩张为主要特征的发展模式,我们的产业规模虽然很大,但产品结构水平偏低,仍然处于全球产业链的低端。

我们一方面拥有世界第一的产业规模,另一方面则面临国内中高端市场尤其是高端市场仍然依赖进口的局面,特别是中高档数控系统和主要功能部件对进口的依赖程度更高。

因此可以说,现阶段行业的基本特征是“大而不强”,现阶段行业的主要矛盾是国内市场需求结构的加速升级与行业供给能力不相适应的矛盾。

综合分析行业现阶段基本特征、主要矛盾和近期国内市场的显着变化,我们不难判断,机械行业正处于实现重大战略转变的关键转折期。

1.2国外机械行业现状2012《财富》世界500强榜单出炉。

日立、卡特彼勒、韩国现代重工集团、小松集团、神钢集团分别位居第38、155、203、436、467位,作为工程机械企业,此次上榜引发业内广泛关注,工程机械企业以其自身实力向世界展现了行业发展的强劲动力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

確定設計目的

節省開發週期的時間, 節省開發週期的時間,也可使建立的設計更加精確 確保設計意圖 由設計之上層將資料傳遞至下層的次組立件中 在設計初始, 在設計初始,即先計劃建構好整個產品之零件架構

Top Down Design Principles

事先擬定好設計規劃 中將Model tree 建構好 在assembly 中將

Global Reference Viewer

可以知道哪個特徵, 可以知道哪個特徵,在哪裡 哪個特徵 哪個檔案的哪個特徵發生 與哪個檔案的哪個特徵發生 參考關係

Hale Waihona Puke Top Down Design 第五步:零件間的幾何參考 - Shared Data

在進行設計時,零件幾何參考技術可提供以下便利: 在進行設計時,零件幾何參考技術可提供以下便利: 提供一種在頂級組件中,對次組件驅動, 提供一種在頂級組件中,對次組件驅動,維持配合及功能的機 制。 提供了在次組件中,與頂級資訊的溝通渠道, 提供了在次組件中,與頂級資訊的溝通渠道,而不會增加再生 及重畫的時間。 及重畫的時間。 使多個使用者能完成同期工程。 使多個使用者能完成同期工程。 減少裝配等級的衝突。 減少裝配等級的衝突。

Customer Spec. Current Tech. Marketing Req.

Internal Placement Layout

ID confirmed & ME Ass’y Design

ME Detailed Design

Structure Create

ponents Libraries

ME

2D ID Drawing

ID

3D Model

?

Prototype

Ideal Design Process & Relationship

Layout Central Database

ID

OK !

• Good Relationship • Design Automation • No Free Lunch

Top Down Design 第一步:產品架構規劃

1. 產品的組成架構為何? 2. 有哪一些是沿用舊有之零件? 3. 哪一些零件是新設計之零件? 4. 在Pro/E中之Model tree如何建構?

ID 設計流程

ID Engineer

2D Sketch

IGES

Pro/E File

ID Eng.根據 Placement 規範, 及客戶所提供資料 ,開始設計 ID Model

Top Down Design 第四步:Package 零件的組裝技巧

包裝(Package)是什麼? 是什麼? 包裝 是什麼

Assemble – Fully Constrained Package – 限制條件沒有足夠的零組件

•如何讓元件成為包裝 如何讓元件成為包裝(Package)狀態 狀態 •如何控制元件的移動 如何控制元件的移動(Move) •如何完成限制 如何完成限制(Full Constrained)模型 模型

開啟參考件(ID part), 在設計件中選取→ Insert → Shared Data → Publish Geometry → 指定發行名字 →開始指定要發行的參考幾何

使用“資料分享”的考慮方向

特徵參數需不需要傳遞? 特徵參數需不需要傳遞 No 需不需要傳遞完整的幾何形狀? 需不需要傳遞完整的幾何形狀 Yes Yes Inheritance

Working Sample & Modifications

Mass Production

Manufacturing Pilot Run

Tooling Design

Drawing & Process Drawing

什麼是TOP-DOWN Design?

由上而下設計技術

由設計之上層將資料傳遞至下層的次組立件中 Pro/ENGINEER提供幾種方法,使用這些方法,在由上而下環境中進行成功 提供幾種方法,使用這些方法, 提供幾種方法 設計,並提供各種工具,使用這些工具可獲取資訊、 設計,並提供各種工具,使用這些工具可獲取資訊、查詢組件及確定如何建立 設計。 設計。

Merge From Other Model

Merge From Other Model 的步驟

設計件: 工件)中點選 在PART A (設計件 ME工件 中點選 Insert 設計件 工件 → Shared Data → Merge(Cutout) from other model 參考件: 工件)為 → 指定PART B (參考件 ID工件 為 ref Model 指定 參考件 工件 → 指定在組合座標 → 決定其他 optional 選項

幾何參考(Data Sharing)的方式

直接由零件對零件產生

Merge from Other Model Copy Geom from Other Model Publish Geometry

直接由零件對零件產生

Merge from Other Model Cutout from Other Model Copy Geom from Other Model Inheritance Publish Geometry

Top_Down Design Methodology

Agenda

1. 2. 3. 4.

什麼是Top Down Design? 什麼是 Top Down Design 所需的工具 Pro/E 提供的 Top Down Design 工具介紹 如何使用工具

2D Design Process

2D Layout

• 必須將零件完全限制(Fully

Constrained)才可以 不需要一次完全定義

Component → Redefine

• 可以將組裝限制條件分次定義,

應用: 應用:

理論上, 過的Component已經被固定住了 , 所以不能用 已經被固定住了, 理論上 , Finalize過的 過的 已經被固定住了 Move移動 ; 但是若在 移動; 中之Preference將 ModifyOffset打開 移動 但是若在Move中之 中之 將 打開 則若用Mate Offset,Align Offset方式組裝的方向可用 方式組裝的方向可用Move 移 ,則若用 , 方式組裝的方向可用 而且offset值會自動 值會自動Update。 動,而且 值會自動 。

產生零組件與次組立 將未固定之零件放入組立中 產生沒有幾何的零件

使用骨架模型與概念方塊

規劃骨架零件

複製參考幾何至相關模型中

複製共通幾何

工具說明

Skeleton – 零件骨架, 控制零件活動, 外觀設計, 零件骨架 控制零件活動 外觀設計 零件間之共用幾何收集場所 Package – 將已設計好之零件, 擺放進組立件中, 但不加以”固定 固定” 將已設計好之零件 擺放進組立件中 但不加以 固定”, 可等 Constraint條件出現後再加以 固定 條件出現後再加以”固定 條件出現後再加以 固定” Data Sharing – 檔案與檔案間之資料分享與資料傳遞方式

Ext Copy Geom - 直接Part對Part作用

開啟設計件(ME part), 在設計件中選取→ Insert → Shared Data → Copy Geometry from Other Model →指定ref Model → 決定組裝座標 → 開始選取必要的參考幾何

Publish Geometry – 給分享幾何命名

ME

開發流程分析

DRI ( Product Planning) DRII-1(Product Design)

造型草圖

造型樣品

3D ID 正式圖

內部結構圖

細部圖

DRIII-1(Mass Production) DRII-2(Production Design)

E-BOM

技術資料準備

樣品

開模

測試

樣品

移轉說明會

Engine assembly interfaces

Uses For Skeletons

Motion for a Piston

Space Claims for Assemblies

Complex Gearbox Assembly

Reducing the Parent/Child Hierarchy

ID Design

ID外觀檔案來源分成兩類 : Pro/E檔案或非 Pro/E檔案

若是非 Pro/E檔案, 則只保留 iges 格式檔案與 jpg格式檔案, 但 必須 ID Eng.必須將參考資料皆建構成Pro/E檔案, 稱為 ID

Master Model ID Eng.完成 ID Master Model 後, 將所有參考檔案與 ID Master Model Check in 至 Intralink Server專案 folder指定之ID folder中 ID Eng. 或 ME Eng.應用 Data Share 之工具拆件後, 將零件 check in 至專案指定之 ME folder中, 由 ME Eng.做組立

External Reference Feature

用資料分享(Shared Data)方式做出之特徵泛稱為“外部參考特徵 ” (External Reference Feature) ,除了可在模型樹 (Model Tree) 中明顯觀察到其圖示不同外,亦可用“全域參考搜尋引擎” (Global Reference Viewer) 找到

DRIII-2 (Pilot Run)

DRIII-3 (Mass Production)

量試

Promote, 需要經過審核路線

量試檢討會

量產及初期流動管理