proe自顶向下设计的基础原理.

《Pro ENGINEER企业实施与应用》第3章:自顶向下设计

3. 比较运算符

关系式中的比较运算符如表3-3所示。 (参见教 材P75)

10

3.3.4 关系式中的函数

1. 数学函数

关系式中的数学函数如表3-4所示。(参见教材P75)

2. 曲线表计算函数

可利用曲线表计算函数,并使用曲线表特征驱动尺寸。 这些尺寸可为截面、零件或组件尺寸。格式如下:

15

3.4 布

3.4.1 布局概述

在Pro/ENGINEER中,提供了一种 绘制结构草图的工具,称为“布 局”。布局是一种非参数化的草绘, 它允许设计人员像绘制草图那样绘 制一些示意性的图形,然后在图形 上定义一些参数和尺寸等,这些数 据可以在进行具体的设计时向下传 递到骨架模型、装配、零件中,从 而在设计产品的零件和部件时,不 丢失整体的设计意图,从整体上控 制产品的设计。 要创建一个布局,可以在新建文件 时选择新建的文件类型为“布局”, 如图3-58所示。确定后弹出“新布 局”对话框,如图3-59所示。

evalgraph("graph_name", x)

3. 复合曲线轨道函数

可在关系中使用复合曲线的轨迹参数 trajpar_of_pnt。 下列函数返回一个 0.0 和 1.0 之间的值。

trajpar_of_pnt("trajname", "pointname")

11

3.3.5 字符串运算符和函数

20

3.4.6 声明布局

创建布局后,要用“声明”使其与其他布局或 模型关联起来,布局的内容才能起作用。 各个命令功能说明如下。

声明布局 取消声明布局 表 声明名称 取消声明名称 列出声明

proe骨架模型——自顶向下的设计方法

Pro/ENGINEER 用设计来简化复杂的装配采用自顶向下的设计方法设计小组或个人便能够使用集中式信息来同时处理多项工作,自顶向下设计是一种在上层处理关键信息并把这些数据向较低的产品结构层传递的方法。

通过使用六种主要功能(布局『可选』、装配结构、骨架、数据通讯、发布/复制几何体、以及建立零件/装配几何体),个人或设计小组可以缩短设计时间,提高质量,并能在高层实现更改控制。

始于布局规划Pro/ENGINEER提供了一个电子记事薄,随着设计概念的发展,可以在此获取和更新设计意图。

采用自顶向下方法,可以把实体模型链接到布局,并随着布局的变化自动更新模型。

虽然它们不是自顶向下设计的必要条件,但是,布局能把设计信息集中保存,这有助于在建立实体模型之前建立设计意图。

- 技巧-在检索引用了布局的模型时,通常会把布局调出到缓存区中。

即使装配不在缓存区中,模型需要的所有关系也都有效。

定义装配结构在建立装配结构的过程中,用户实质上建立了一个虚拟的物料清单(BOM)。

这是一种确定设计小组主要工作的方法,如果只有一个人负责项目,那么,这种结构就可以起到类似标签或标记的作用,它们可以指出需要完成或需要处理的地方。

虚拟物料清单可以帮助用户为各个小组成员分配工作,从而使用户把精力放在某些具体的工作上,而不是整个装配上。

另外,虚拟物料清单还允许关联前面的零件库,把模型提交给Pro/INTRALINK或PDMLink,并把它们分配给适当的库或文件夹。

- 技巧-用户可以在Pro/INTRALINK 或PDMLink中建立虚拟物料清单,然后把装配拖到Pro/ENGINEER中。

建立虚拟物料清单的步骤:建立顶层装配。

用户可以输入名称,使用缺省的模板,或者复制另一个文件。

在设计需要的时候添加空组件或子装配。

添加一些散件,比如润滑油,用以表示物料清单中不用建模的项目。

骨架为装配设计提供了框架。

当骨架发生变化时,所连接的实体模型也跟着发生变化。

proe topdown 自顶向下设计

5.组织后续设计

在已经明确了设计意图并定义了包括骨架模型在内的产品基本结构和清晰的产品框架后,下一步将围绕设计意图和基本框架展开零件和子装配的详细设计。

6.管理元件间的相互性

用Pro/E软件设计的好处之一是利用它的相关性,具备设计意图修改后目标零件作相应的自动更新的能力。这需要通过外部参考关系、零件间的相互依赖性或参考控制来实现。尽管创建外部参数功能是Pro/E软件最强有力的武器,但对于大型设计仍是非常复杂的工作。因此,可以通过软件提供的外部参数管理工具来调查或管理这些参考。

组织:Top-Down设计组织并强化了装配中元件之间的交互性和依赖性。许多交互和依赖性存在于实际的装配设计中并且在设计模型中是需要提取的。举一个关于依赖性的例子,一个零件上有一个安装孔而另外零件的相应位置也存在孔,如果第一个零件的安装孔的位置发生改变,利用Top-Down技术可以控制第二个零件孔的位置也随之改变。这种依赖性用户是可以控制的,利用从动模型的模型树中的工具进行设置可使用户得到或限制元件的依赖性。

二Top-Down设计的六个步骤

Top-Down设计在组织方式上展开装配设计时通常包括六个主要步骤,这些步骤包括:规划、创建产品结构;通过产品的结构层次共享设计信息;独立元件之间获取信息。在构建大型装配的概念设计时,Top-Down设计是驾御和控制Pro/ENGINEER软件相关性设计工具最好的方法。

1.定义设计意图

所有的产品在设计之前要有初步的规划,如设计草图、提出各种想法和建议及设计规范等来实现产品设计的目的和功能。这个规划帮助设计者更好地理解产品并开始系统地设计或元件的详细设计。设计者可以利用这些信息开始定义设计结构和独立元件的详细需求并利用Pro/ENGINEER软件完成设计。

作业三—基于PROE的自顶而下设计概论

ProE的自顶向下设计概论在Proe中进行产品整体设计时,可以先把一个产品的每个零件都设计好,再分别拿到组件中进行装配,装配完成后再检查各零件的设计是否符合要求,是否存在干涉等情况,如果确认需要修改,则分别更改单独的零件,然后再在组件中再次进行检测,直到最后完全符合设计要求。

由于整个过程是自下(零件)而上(组件)的,所以无法从一开始对产品有很好的规划,产品到底有多少个零件只能到所有的零件完成后才能确定。

这种方法在修改中也会因为没有事前的仔细规划而事倍功半。

由于上述问题,PROE提供了一种自顶向下设计方法。

是指从已完成的产品进行分析,然后向下设计。

将产品的主框架作为主组件,并将产品分解为组件、子组件,然后标识主组件元件及其相关特征,最后了解组件内部及组件之间的关系,并评估产品的装配方式。

掌握了这些信息,就能规划设计并在模型中总体设计意图。

自顶向下设计设计有很多优点,它既可以管理大型组件,又能有效地掌握设计意图,使组织结构明确,不仅能在同一设计小组间迅速传递设计信息、达到信息共享的目的,也能在不同的设计小组间同样传递相同的设计信息,达到协同作战的目的。

能够控制产品整体的设计方向并提高设计效率。

PROE自顶向下的设计过程其实就是一个数据传递和管理的过程,最为常用的有两种方法,一是使用发布几何+复制几何功能的方法,二是使用继承功能的方法。

发布几何工具可将零件中的几何收集起来,成为一个特征。

这个特征可被用作其他零件的共享特征,设计人员只需进行一次选择即可将已经成为一个特征的发布几何作为单个图元复制到其他零件。

而复制几何就是相应的在目标零件上使用的工具,复制几何工具允许用户在设计过程中从另一个零件选取必须的几何参考,复制到零件中来。

而继承特征的方法跟复制几何有相似之处,都是从另一个几何获取参考。

但继承特征不能指定复制哪个几何特征,它会将另一个零件中所有的几何复制过来,但继承模型不会有原模型的步骤,当需要修改时就必须把原模型修改一遍后再重新生成。

自顶向下设计-机械设计

一般的机械设计采用的是自下而上的方法。

首先,工程人员仔细研究掌握各部件的性能和局限,在这基础上设计出由它们组成的大一点的部件,反复试验后再往上走一层,如此逐步地完成整个设计任务。

一、Top-Down设计法概述一般的机械设计采用的是自下而上的方法。

首先,工程人员仔细研究掌握各部件的性能和局限,在这基础上设计出由它们组成的大一点的部件,反复试验后再往上走一层,如此逐步地完成整个设计任务。

但如果产品系统复杂程度大大增加,产品具有专业面广、设计更改频繁及各专业间关系密切等特点时,在产品设计过程中,往往存在着外形与结构、结构与系统等三维模型之间的相互影响、相互依赖。

自下而上的设计方法在效率及控制设计错误时往往无法满足需要。

自顶向下设计就是从产品的顶层开始,通过在装配中建立零件来完成整个产品设计的方法。

自顶向下的产品设计是从产品功能要求出发,选用一系列的零件去实现产品的功能。

其设计的主要过程是:先设计出初步方案及其装配结构草图,建立约束驱动的产品模型;再通过设计计算,确定每个设计参数,进行零件的详细设计,通过几何约束求解将零件装配成产品;最后对设计方案进行分析,返回修改不满意之处,直到得到满足功能要求的产品(图1)。

图1二、在装配体中新建零件单击“新零件”(装配体工具栏),或依次单击“插入”→“零部件”→“新零件”(图2)。

选取一个平面作为新零件的基准平面,即可开始在装配体中为新零件建模。

可使用“编辑零部件”命令结束零件编辑状态,或新建的零件将以虚拟零部件的方式保存在装配体文件内部,如果需要将新零件保存成硬盘上的单独文件,可在FeatureManager设计树上右键点击新零件,选择保存至外部(图3)。

三、基于装配体的关联设计方式及装配关系分析1.用装配约束建立关联设计在装配环境中,新设计零件是直接用创建新零件命令生成的零件,之后再利用装配约束操作,建立起需要的装配关系来牵动零件的尺寸,达到符合设计需要的目标。

proe自上而下设计方法

我从网上找到的proe自上而下设计,说得很详细。

共同学习一下。

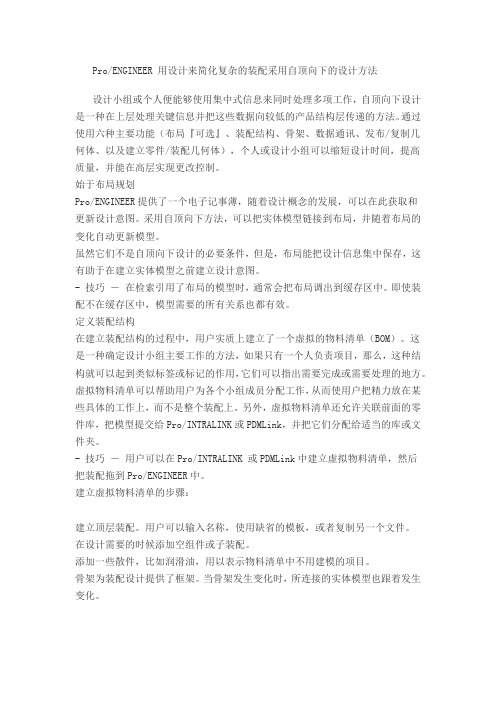

今天来和大家一起说说这种“自上而下”的设计方法及原则,有关这种设计方法在一些网站上也都提到到,本人对此有很大兴趣,就找了些资料,针对性研究了一下,觉得它们在过程上有不到之处,比如“在孤峰”有一款用这种方法设计的电器作品,它的那个骨架是从别的软件中导入进来的!但用到“自上而下”的内容少了点!我个人觉得“自上而下”的设计可分为两种方式来实现,A,首先在LAYUOT里面作草稿,设置他们的形位关系,及尺寸关系,再在PART里升明这种关系,达到自到装配的目标,说白了,也就是用LAYOUT来控制PART,当有变动时,可以修改LAYOUT里的参数!PART 会自动更新!B,就是用骨架,先做出统一的骨架,在共享骨架里的资料,让单个PART受限于骨架的控制,这样在装配时就会以骨架的方式自动到位!在修改骨架参数后,所有相关PART都会更新!有的人也会把LAYOUT和骨架一起用,我觉得没必要,尽管LAYOUT也能控制骨架的参数,但这样就有点多余了!我个人认为,骨架方式的设计的PART在装配时若是自动装配的话,在爆炸时不能达到想要的效果,还要单独的调整!我会分两个过程来说这一个过程,为的就是让不明白的人更明白他们之间的差别!先用LAYOUT的方式来说明!再用骨架说明,如下图所示,这是用机械仿真做的效果,(机械仿真我只学了三天不到)原PART及效果图在“美牙仿真”块!新建一个LAYOUT文件,在里面设置一个网格可见,选“view/draft grid" 调出如图一对话框,按需设置!这样工作区就会显示一定间距的网格线,目的是为我们画图提供参考!接下来我们可以设置一个光标捕捉**,打开”sketch/sketcher preferences" 调出草绘设置对话框,如图二设置:这样光标就能水平或垂直的沿网格线移动了!其实“破衣”的二维绘图都是一样的!只不过在不同的版块有几个不同命令而,而一些大众化的命令都是和“草绘”一样的使用,这里就简单介绍下:用线和圆画如图三所示的图形!在画图的时候,你可以把一个封闭的图形填充成“实色”或剖面线,这过程就和工程图里的一样,命令在“edit/fill "我们重点介绍一下”标注“和中心线的过程!以及如何在LAYOUT与PART之前加关系!选择“insert/draft datum/plane" 这就是全局参照平面,以”pick pnt" 的方式,参照设置的网格线,在基座与圆盘之间画一条线,让**在左,灰线在右,如图五再选“insert/draft datum/axis" 这是全局参照轴,以PICK PNT的方式,参考设置的网格线,在基座与圆盘之间画一条线,如图六其实在画全局参照时也不要求很精准,我说过,LAYOUT里的图形只起到草稿的作用,真正起作用的是它与PART的关系,即说到关系,那就是说关系才是最重要的!这种关系一是尺寸关系,这就要求在设置尺寸的时候,数值要对,二是全局参照关系,这种关系只要和PART一一对应就好了,其实我个人觉得两种关系的重中之重是你要记住它们的名字,这样才能在PART中一一对应!把文件保存,新建一个PART文件,根据情况建模!如果你要用LAYOUT来控制PART的尺寸,那在PART建模时不用考虑它的尺寸,但也应该有个差不多!模型建好后,就可以开始建立关系,用专业话来说,就叫”声明“!我们现在就可以声明了,点”file/declare" 会出来一排菜单,选“declare lay" ,下面会出现我们刚才保存的那个LAYOUT文件名称,点它就行了!现在我们就已经做到了声明的第一步,接下来我们就可以对号入座了!我们之前说了,即然是全局参照平面或轴,就应该有平面或轴与之对应及可参照!也就是说,在PART里要有与之相对应的平面或轴!好了,选基准面工具,建一个偏距为0的基准面,如图七选刚才"declare" 菜单下的”declare name" 选图七的中刚建的那个基准面,此时会出现一个输入条,输入你在LAYUOT中所创建的那个全局参照平面的名称!这样,刚建的那个平面就与全局参照平面重合了!点图八的那个基准轴,在出现的输入框中输入LAYOUT中所创建的那个全局参照轴的名称,这样,这个轴就与全局参照轴重合了!其实你能做到以上过程就已经达到自动装配的目的了,但如果你想让LAYOUT能控制PART 的尺寸,就请往下看!下面我们就来设置尺寸的参照:打开"relati**" 把你在LAYOUT中对图形的长宽高尺寸与实际PART中的尺寸一一对应,如图九!全部OK后,点再生!再新建一个PART文件,建立模型如图十,过程和上面一样的!其实你能把上面的看懂后,接下来就已经全懂了!我就简单的说下过程:同样,我们仍要再建一个基准面,如图十点“declare" 之后选”declare lay" 选我们之前的那个LAYOUT文件,再点“diclare name" 选我们刚建的那个基准面,在跳出的输入条中输入我们在LAYOUT所建立的那个全局参照平面,再选如图十一的基准轴,在出现的输入行中输入LAYOUT中的那个人全局参照轴!打开”tools/pelati**" 按要求设置PART与LAYOUT的尺寸关系,如图十二把文件保存吧!到此为止,你已经OK了,如果以上你都能看的懂的话!你已经可以按部就般地设置,其实LAYOUT就这么几下,重要的是尺寸和全局参照的设置,作图没有特别的要求!如果你还不自信,那就装配一下试试!新建一个装配文件,调入第一个PART文件,选这个命令,如图十三再调入第二个PART文件,选自动,如图十四,这样,两个PART文件已经按LAYOUT文件中的佤参照设置自动装配了其它的设置都是一样的!要注意几点就行了,第一,在同一个装配体里,LAYOUT文件可以以一个文件存在,也可以存在几个文件里,只要你的设置统一,这没什么关系,如果你要想把所有的LAYOUT文件放在一个文件里,就点“insert/sheet" 它的意思我认为最好的解释是页面,如果你用过ILLUSTRATOR或CORELDARW或FREEHAND,你就能很清楚理解它的意思!当选它后,会重新出现一个页面,我们如第一个一样,画线,球标,设置尺寸,设置全局参照平面呀轴!有一点要注意,也很重要如果你的第二个页面上有第一个的图形,那它的球标名称和尺寸名称一定要一样!好了,关于LAYOUT我们就说到这,下面我们来说下骨架关于骨架我也研究过一段时间,的确是很方便的,如果我们的最终产品不用机械仿真的话,那骨架就方便的多,草图也好做,如果是用于仿真,那就麻烦多了,有时是太麻烦了,因为对于仿真我们在画骨架时的参照都是环环相扣的,其实说白了,骨架就是一个参照,让所有的建模都参照事先的一个草绘图,我个人认为它和主控设计方案有相似之处!我不习惯用主控,它的相关文件太大了!我个人认为,骨架设计有二个重点,一是设计之前一定要先打个草图,哪怕是在纸上随便画下,有个大致的设计方案,不至于半路重来!二是画好骨架后,与其它子文件共享骨架!新建一个装配文件,选"insert/component" 如图十五在后面的对话框中选”copy from existing" ,点下面的“browser" 选个空白文件,OK了,(如果你没有空白文件,新建一个,目的是COPY那个空白文件的三个默认基准面)我们已经看到骨架文件了,如图十六右点目录上的骨架文件,在菜单上选打开,打开骨架后就可以画草绘了!这种设置是按你具体的产品来设置的,对于规则的工业造型来说特别有用,对于曲面造型来说,要多设置!如图十八,全部画好后就可以退出了!此时可以看到装配文件中已经出现了骨架图了,因为是相继承的!下面的设置很很重要!重新点”insert/component" 设置如图十九,在后面的对话框中的设置如图二十,之后就是要复制骨架的基准面了,点选三个合适的基准面后,可以看到目录上如图二十一所示现在已经建立了一个子文件,要做的就是共享骨架资源!点"tools/assembly setting/ reference control " 设置如图二十二,点“shared data/copy geometry/ 出现一个复制几何对话框,如图二十三,双击"misc refs" 在出现的对话框中选”dtm plane" , 按住CTRL键,点几个需要的基准面,这样所选的基准面就被复制到子文件中,再点“cruve refs", 来复制曲线,再复制曲线之前先看下,这个产品分几个文件,分个文件中有内个相关的曲线和基准面,有目的的复制!我们的第一个文件所复制的曲线如图二十四接下我们就可以打开那个子文件建模,可以看到所需要的曲线已经有了,就按照曲线建模吧,所得模型就受限于我们所复制的曲线,而所复制的曲线就受限于我们所绘的骨架,也就是说骨架控制着模型的参数!其实资源一共享是一个很有用的方法,我们可以在正常建模时就能用这个命令来优化我们的设计!其它的过程都一样,我之前已经说过了,这种骨架设计的重点是设计之前的规划及共享复制骨架资料时的选择,选择要复制哪些线,面或基准取决于你先前的规划!而对于实际的模型,按复制的参照直接做就行了!。

proe 4.0中的TOP-DOWN建模学习

细发布过程

Top-Down Down建模

续发布特征

发布设置确定后会产生一个发布的几何特征,如图,此处可以命名。 发布设置确定后会产生一个发布的几何特征 用同样的办法再发布一次,记得要旋转到骨架模型的另一侧选择端面 记得要旋转到骨架模型的另一侧选择端面 到cover和under两个集合特征。如图 如图。 把发布了几何的骨架模型文件保存。 把发布了几何的骨架模型文件保存

立骨架模型文件

建立一个装配文件,通过插入—元件 元件—创建调出创建元件的对话框, 点击工具栏的按钮调出,如图。 创建骨架模型—标准(为骨架模型命名 为骨架模型命名),然后再弹出的对话框中选 制现有,选择刚才建的模型文件skel skel-1.prt,如图。 至此才真正建立了骨架模型文件, ,如图,最初的模型文件只是作为调 件起作用。当然,还可以先建立空装配文件 还可以先建立空装配文件,在空装配文件里建立一 的骨架模型文件,然后打开骨架模型文件进行编辑 然后打开骨架模型文件进行编辑。

成零件

完成后的零件文件中可以隐藏复制的几何特征,这些特征仅仅作为零 完成后的零件文件中可以隐藏复制的几何特征 模的参考而存在。 用同样的方法建立其余的零件模型。 用同样的方法建立其余的零件模型 建立好的模型会自动装配好,如图 如图。

Top-Down Down建模

点心得

此种方法把零件的所有控制权都放在了骨架零件中,也就是从顶端控 此种方法把零件的所有控制权都放在了骨架零件中 部所有的参数,这也就是Top-Down Down的精髓所在。修改骨架模型就会 件模型产生相应的变化。 零件的替换也非常方便,在建立零件时的复制几何命令中选择不同的 在建立零件时的复制几何命令中选择不同的 模型中发布的不同几何元素就能得到不同的零件。 模型中发布的不同几何元素就能得到不同的零件

ProE自顶向下设计简介

Capture conceptual design parameters within the context of the assembly 在组装环境下捕捉概念设计参数 Capture & control critical object interfaces in a single, convenient location 在一个单一方便的位置捕捉和控制关键对象的接口 Skeleton Models…使用骨架模型的好处 Centralized pathway for communication参数传递的集中场所,集中了产品设计的设计信息 Facilitate task distribution方便任务分配 Promote well-organized design environments提升设计环境 Enable faster, more efficient propagation of change快速设变 Special Treatment in BOMs, Simplified Reps, Drawings, Model Tree & Mass Property Calculations Uniquely supported Scope Control Setting独特的参考控制设定,控制外部参考的传播 简化了装配的创建,清晰了装配关系(可定义配合位,使配合位的组件始终吻合) 确定组件空间位置,协助创建机构组合,设计机构运动 避免创建不期望的父子关系 允许以任何顺序装配组件

proe自上而下设计详解

Top_down设计方法严格来说只是一个概念,在不同的软件上有不同的实现方式,只要能实现数据从顶部模型传递到底部模型的参数化过程都可以称之为Top Down设计方法,从这点来说实现的方法也可以多种多样。

不过从数据管理和条理性上来衡量,对于某一特定类型都有一个相对合适的方法,当产品结构的装配关系很简单时这点不太明显,当产品的结构很复杂或数据很大时数据的管理就很重要了。

下面我们就WildFire 来讨论一下一般的Top Down的实现过程。

不过在讨论之前我们有必要先弄清楚WildFire中各种数据共享方法,因为top down的过程其实就是一个数据传递和管理的过程。

弄清楚不同的几何传递方法才能根据不同的情况使用不同的数据共享方法在WildFire中,数据的共享方法有下面几种:λFrom File...(来自文件….)λCopy Geometry…(复制几何…)λShrinkwrap…(收缩几何..)λMerge…(合并)λCutout…(切除)λPublish Geometry…(发布几何…)λInheritance…(继承…)λCopy Geometry from other Model…(自外部零件复制几何…)λShrinkwrap from Other Model…(自外部零件收缩几何..)λMerge from Other Model…(自外部模型合并…)λCutout from Other Model..(自外部模型切除…)λInheritance from Oth er Model…(自外部模型继承…)From File…(来自文件…)实际就是输入外部数据。

Wildfire可以支持输入一般常见的图形格式,包括igs,step,parasolid,catia,dwg,dxf,asc等等,自己试试就可以看到支持的文件类型列表。

在同一个文件内你可以任意输入各种不同的格式文件。

输入的数据的对齐方式是用坐标对齐的方法,所以你要指定一个坐标系统。

自顶向下设计

Top_down Design定义我想就我的经验和想法来说说Top_down Design。

我觉得Pro/E 中的Top_down Design,简而言之,就是利用skeleton model来传达设计意图及设计架构给engineer,并且管理零件与零件之间的外部参考,其实就像3d layout。

skeleton model内可以包含datum plane、datum axis、datum、point、cruve、surface、solid feature 等等。

它可以用来定义产品的外观,零件的大小,组立关系,空间需求、运动状况等等,并减少不必要的外部参考。

我在下面举例子,来说明skeleton model的用法。

自顶向下设计的流程1. 可将ID.prt直接放入skeleton model,或者利用external copy geometry将外观copy到skeleton model,以断绝与ID.prt内feature 的父子关系。

(有时可节省一些重生的时间或减少feature的数目或model size)2. 在skeleton model可利用curve或其它datum来定义重要零件的位置或大小,如switch、IC、ball、optical module、pcb等等。

3. 在assembly建立上盖、下盖、按键等part。

(但part内是空的)4. 利用copy gemoetry将外观surface或其它需要的datum复制到各part内。

5. 长成实体后,将各个part内不需要的外观部位去除,就完成了拆件。

6. 建立机构时,重要零件可参考skeleton model或从其复制的datum。

自顶向下设计方法的优点1.可以提高设计速度,当重要零件并变更位置时,零件的feature 也会跟着移动,并且不易有交互参考的状况发生。

当修改修外观时,不会直接影响到机构设计。

即使外观做的修改幅度大,也仍有机会解父子关系,并regen成功。

PROE自顶向下设计理念实例详解-精

使用族表实现互换

替换不合规格的螺栓

使用布局实现互换

自动装配布局

声明替换模型

声明替换模型

替换模型操作

使用互换装配实现互换

建立互换装配零件的参照图元

2

2

31

31

实现自动替换

骨架模型为运动机构的概念设计提供了 一个强大的工具,使骨架模型作为设计 中心控制运动机构的尺寸和位置,使得 设计和优化机构的尺寸时更加方便,设 计者更容易控制整个产品的设计意图。

实例:铰链四杆机构

运动骨架详解

根据骨架生成零件

根据骨架生成零件

根据骨架生成零件

拖动机构运动

修改骨架尺寸

关系:控制参数与参数之间的关系。关系是产品

进行设计控制的基础,存在于:零件及装配,布 局及骨架。

布局:定义产品中的主要参数和尺寸,并通过关

系式控制参数间的关系。

骨架模型:在装配中提供零件或子装配的设计参

照,使设计信息集中在骨架模型中,并通过修改 骨架模型实现对整个产品的控制。

常用工具1:数据共享

PROE自顶向下设计理念

产品设计

概念设计

设计装配结构和零部件

创造性思维过程,设计的是产品实现其功

能的原理和方法。

设计人员追求的目标:将概念设计中的设

计思想正确地传达到每个零件中,使这些 零件装配在一起能够实现概念设计预期的 目标。

PROE提供一个整体性、关联性的 设计平台

自底向上设计

存在的问题:零件 之间没有数据联系 和约束;其装配过 程是通过坐标变换 将设计好的零件拼 凑在一起的过程; 零件不会因为其他 数据的改变而改变。 适用范围:装配无 关联的结构,例如 标准件或外购件的 装配。

内部共享模式

Pro/Engineer自顶向下设计方法初探

大, 工业 界普 遍 认 识 到 应用 三 维 CAD是 传 统 产 业 始 的 设 计 冲 动 ,只 要 有 原 始 的创 新 概 念 ,便 可 从 技 术 改造 的必 由之 路 。从 一 个 工 业 设 计 者 的 角 度 3 D开 始 ,通 过 3 D的 智 能 图素 和 丰 富 开放 的 3 D智

来 说 ,在 设 计 的 全 过程 中 ,构 思 的 原始 冲 动 是 3 D 能 构 件 ,像 搭 积 木 和 雕 塑 一 样 一 步 步 把 构 思表 达 概念, 设 计 实施 的结 果 是 3 D实 体 ,但 是在 传 统 设 出来 ,并 通 过 直 观 的 可 视 化 的 拖 放 操作 或精 确 化 计 中 ,二 者 之 间 的 信息 传 递 全 是 2 D的 图 形表 达 。 的设 定 方 法 进 行 动 态 修 改 , 以达 到 满 意 逼 真 的 产 早期的 C AD系 统 3 D造 型 能 力很 差 ,不 足 以表 达 品概 念 设 计 和 详 细 工 程 设 计 结 果 。 这 样 才 充分 显

造 型 能 力 上 有 了 很大 提 高 。 但此时的 C AD系 统 还 的 核 心 因素 , 它 决 定 着 产 品 开 发 响 应市 场 的 质 量 、 不能称之为 “ 3 DCAD 系统 ” ,因为 它 的应 用状 态 时 间 和 成 本 等 。 还 仅 仅 停 留在 “ 3 D绘 图 ”层 面 ,设 计 者 需 要 长 时 自底 向上 ( Do wn -To p De s i g n)的 设 计方

Pr O / E n g l n e e r自顶 向下 设 计方 法初 探

proe自顶向下组件设计

骨架建立工具

• 建成各类零件—只包括需要的曲面与基准参考

• 建成各类零件—包括能表现整个组装件的内容

• 直接组装到现有组装中—会自动排序到任何实体 组件之前

4.管理关联性

外部参考 • 在设计过程中产生与现在设计模型外零件与组 装件的关联 • 快速作大型组装设计时产生的复杂关联需要被 管理与组织 为何外部的参考很重要 • 完全扩展参数关联设计的威力与弹性 • 能更有效率的管理相关联或不相关联对象之间 的资料交换 • 控制能重复使用资料的使用量 • 确保整个设计意念配置的一致性

• 建立起始的产品结构

组装建构环境(Pro/E与模型树弹出选单, Pro/INTRALINK与Pro/PDM)。

• 组件建立方式 空的组件,复制起始件,自动以内定基 准组装,以现有组装组件为基础,未定位 的组件。 • 部分和完全约束的组件

拟定产品的初步架构

先建立组件再组装 建立组件 组装

在组装直接建立组件

Top-Down Design的六个阶段:

1. 概念设计(设定设计规范) Conceptual Engineering 2. 设定初步的产品架构 Define Preliminary Product Structure 3. 攫取设计意念(骨架) Capture Design Intent (Skeletons) 4. 管理关联性 Manage Interdependencies 5. 相关设计意念沟通与传递 Associative Communication of Design Intent 6. 进行组装设计 Population of the Assembly

概念草图 模型 窗体

现有 2D,3D 资料

记录

注记

产品结构

自顶向下设计-先进加工实验室

(1)设计首先从整体布局开始,而不是直接从某个零部件设计开始; (2)零部件间的装配关系由布局控制的骨架模型确定,而不是由零部件间的装配约 束关系来确定; (3)总体概念设计完成后可组织团队进行并行设计,如机床的外防护钣金件设计, 就不必等机床主体部分设计完成后才能开始; (4)对主要设计参数的修改可在布局中修改即可,而无需寻找是哪个零件中的哪个 特征尺寸会影响该参数,更无需担心修改后零部件间是否会出现尺寸和位置不匹 配。

2.自顶向下设计的工作流程

3.自顶向下设计过程的三维模型机构

自顶向下设计过程的三维模型分为六层: 功能层、 概念设计层、 装配层、 零件层、 特征层和B-rep (Boundary representation)层。

功能层

进行产品功能规格的管理

概念设计层 装配层

进行抽象结构布局和抽象结构表达 进行零件和装配约束关系的配置管理

自顶向下设计的概念1自顶向下设计是首先从产品的顶层开始来考虑产品的总体设计和功能性设计通过在装配中建立零件来完成整个产品设计的方法这种设计方法在产品的概念设计环节尤为重要2按自顶向下的方法设计时设计师首先对所设计的系统要有一个全面的理解

自顶向下设计方法

一、自顶向下设计方法简介

1.自顶向下设计的概念

11

二、自顶向下设计方法的实际应用:轴承 专用数控车床三维数字化设计

在轴承行业中,为了提高加工精度和效率,用数控车加工轴承已 是一种趋势。由于轴承材料的特殊性,要求数控车床必须具备整体结 构刚性好、主轴具备低速大转矩等特性,同时还要求机床要有很好的 经济性。而这些特征往往是通用数控机床所不能完会满足的。对于车 削外径在200—300 mm的中、大型轴承套圈,由于受卧式数控车床本 身结构局限性的限制,在机床回转半径、结构刚性及装夹精度等方面 已很难满足要求,需要采用特殊的倒立式结构来解决上述问题。

什么是自顶向下设计(Top-down design)

Industrial Design

Pro/NOTEBOOK ™ Pro/INTRALINK ™ Pro/DESKTOP Models

Pro/DESKTOP ™

DETAILED DESIGN CAPTURING DESIGN CRITERIA

© 2000 PTC

2

自顶向下设计的目标

有效率的推动自顶向下设计 定义以及掌握工程知识 重复使用以前完成的设计工作 管理系统的互动 更加弹性的维护整个设计 让计算机掌握一般的计算 设计定义的源头是唯一的 需要的资料是由一个共同的源头拉进来的

© 2000 PTC

3

贯联式设计

Pro/DESIGNER ™

Large Assembly Management 4

CONCEPTUAL DESIGN RESULTS

© 2000 PTC

六大步驟

设计意图 (Design Intent)

主要产品结构

骨架模型 (Skeleton Models) 设计意念的传递 衍生实体的建立 管理相互关联的零件

© 2000 PTC

5

© 2000 PTC

1

为什么使用自顶向下设计

使用自顶向下设计的原因 重复使用 pro/e 的资料 使用这些功能去管理外部参考 (external references) 能够有效率的探索设计变异 以拉的方式取代推的方式进行资料交换 改善工作流程,而且有计划的执行 整个项目的结构能够被修改成适合设计团队的结构,以进行同步 工程

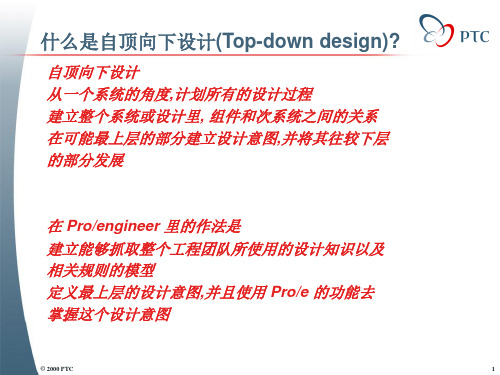

什么是自顶向下设计(Top-down design)?

自顶向下设计 从一个系统的角度,计划所有的设计过程 建立整个系统或设计里, 组件和次系统之间的关系 在可能最上层的部分建立设计意图,并将其往较下层 的部分发展

基于Pro/E数据共享的产品零件自顶向下设计

面 向产 品柔 性 化 设 计 要 求 方 面 有 着 非 常 显 著 的优 势 。

一

作 为 特 征 的组 合 进 行 复 制 ,并 可 对 继 承 复 制 的 特 征

各 个 零 件 ,既 不 易 保 证 产 品 的整 体 外 形 及 装 配 要 求 .

叉 难 以快 捷 有 效 地 实 现 产 品 的设 计 变 更 。相 对 而 言 , “ 自顶 向 下 设 计 ( T o p — Do wn De s i g n ) ” 是 首 先 设 计 产 品 的整体 外型或组 成框架 , 然 后 将 产 品 的 结 构 信 息 传 递

( Bo t t o m— Up ) ” 的 设 计 。 如 果 设 计 的 产 品 形 状 比 较 简

模 型 和布 局控 制 整体 产 品结构 ,驱动 产 品各 零件 自 动 装 配 及 更 新 装 配 ,使 产 品设 计 者 能 着 眼 于 整 体 结 构 的 规 划 与 更 新 。 而 数 据 共 享 可 以 从 组 件 向 零 件 或

作者简介 : 彭荣利 ( 1 9 7 3 一 ) , 女, 汉族 , 湖北天门人 , 硕 士研究生学历 , 武汉职业技术学院讲师 , 研究方 向: 模具 C A D / C AM。

பைடு நூலகம் 械 与 电 气 工 程

Me c h at r o ni c s

础. 结合人 体工程学 、 美学设计 产品整体外 形模 型。

进行 查看 及单 向编辑 对于 电子产 品中有复杂 曲面外形 要求 的如手 机 、

、

自顶 向下设计 的方 法

proe自顶向下设计

PRO/e自顶向下设计1自顶向下设计的一些概念很多事或物都有这样的规律:在实践中探索,总结,提升出理论,再用理论指导实践。

正确高效的实践一定离不开理论的指导。

只有方向,思路,方法正确后,我们的工作才会事半功倍。

1.1自顶向下(TOP-DOWN)设计的意义1.1.1自底向上设计和自顶向下设计从设计过程看有两种设计方法:自底向上设计和自顶向下设计。

这两种方法的区别是传导的方向不同,结果产生的顺序不同。

自底向上是较传统稳健的设计方法,根据现有的条件,装备,成熟的方法,采用已经过检验测试或认可的零件或工艺,设计出保证可以量产的产品。

优点是可靠性高,成本低,缺点是竞争力低,市场时效滞后,设计和体验感差。

自顶向下设计是创新的设计方法,是根据市场预期和用户需求,规划定义产品,选型或开发符合定义需求的零件或工艺,最后达到产品量产。

优点是能保证产品的先进性夺取制高点,缺点是成本高风险巨大。

在实际应用中很多时候这两种方法混合着用的,根据情况有所侧重。

1.1.2自顶向下设计的先进意义?自顶向下设计简单说就是以最高目标实现为导向,尽最大可能在各个环节实现这个最高目标。

有这个目标在,每个环节的工作才是最接近目标,从而才是最有效的。

不以最终目标为导向而追求自身所处环节的便利性,舒适性,必然导致工作的反复性和修改增加,最终也会增加目标实现的折扣率。

在设计,制造,供应链等各个环节,每个环节要有自顶向下的目标导向意识,这创新和实践才有最好的结果。

1.1.3什么是PRO/E的自顶向下设计?用PRO/E做产品设计,个人认为自顶向下设计体现在两个方面,一个是你的设计思路是以最高目标为导向的,二个是运用PRO/E命令的方法是自顶向下的。

PRO/E的最大优点就是参数化,参数化是把双刃剑,用不好作茧自缚最后丧失这个优点。

怎样发挥参数化这个优点呢?就是应用好PRO/E自顶向下设计。

本篇的目的就是讲PRO/E自顶向下设计的具体方法。

简单的说是:自底向上就是先建零件图,然后去组装装配图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本课程将讲授自顶向下设计的基础原理。

该设计方式有力而稳定地扩展了参数设计,使产品设计更为有效。

自顶向下设计使您可以在产品组件的环境中创建零件,并在创建新零件特征时参照现有几何。

图 1该设计方法不同于传统的自底向上设计方法,在自底向上设计方法中,各个元件是独立于组件进行设计的,然后再将这些元件组合到一起来开发顶级组件。

图 2自顶向下设计是一种逐步进行的过程:1.使用标准的起始组件创建一个顶级组件文件。

2.使用标准的起始零件在顶级组件中创建一个骨架。

3.在骨架元件中创建所需的骨架几何。

4.使用骨架模型参照创建并装配所需元件。

5.在元件中对所需特征进行建模,并使用骨架几何作为唯一的参数参照。

6.在组件中的适当级创建并装配一个映射零件。

7.在映射零件中创建所需参照。

8.创建并装配参照映射零件的元件。

9.在参照映射零件(如有必要,参照骨架的元件中建立几何。

请注意,有更多关于自顶向下设计方面的高级功能和方法,例如,布局和发布几何,这些功能和方法将在高级组件指南和大型组件指南两个课程中进行介绍。

当您决定使用“自顶向下设计”法时,需要了解一些Pro/ENGINEER的特点。

零件模式对组件模式使用Pro/ENGINEER零件和组件文件有两种不同的方法。

要对设计进行更改,可以在“零件模式”中修改零件文件本身,也可以在“组件模式”中的“组件”内容中修改零件文件。

在“零件模式”中,您仅操作零件的几何,且操作窗口中仅包含该零件。

在“组件模式”中,您操纵的是该组件,可以操作组件中的几何或其中零件的几何。

工作在“组件模式”时,若要为零件添加几何,必须选取考虑中的元件,右键单击并选择激活。

这向系统表明您正在创建的特征属于所选的特定元件。

如未“激活”(Active该元件,则需要按上一课中的做法创建组件级特征。

当组件中使用的零件发生变更时(可能是尺寸修改或添加特征,这些变更在组件中是可见的,意识到这一点很重要。

当零件单独打开并更改或在组件的内容中更改时,尤为如此。

这也是相关性(信息的双向流的另一个范例。

意识到一个零件仅有一个模型很重要。

无论用在设计、文档和制造工艺中何处,该模型将被参照(不是复制。

创建不正确的外部参照Pro/ENGINEER的一个重要功能就是将特征连接到一起,当发生设计修改时,在元件之间建立起关系并节省时间。

但是,若要使这些关系正常运行,必须创建些设计中发生变更时可进行编辑和操作的可靠关系。

图 3在上面的范例中,构成从动零件外径圆的草绘与驱动器零件的圆边对齐。

无论此驱动器零件的外径何时改变,该从动零件的外径都将随之而变。

以这种方式应用自顶向下设计方法将创建组件元件间的关联:这些关系被称为外部参照。

外部参照将一个元件中的特征定义联系到另一个零件的特征、边、面、平面或轴。

组件元件中的特征之间的参照不是显而易见的,意识到这一点很重要,因此必须小心使用参照。

例如,由于零件的再生依赖于特征对齐参照和元件放置约束,因此如果任何参照失效或不存在都将发生再生失败。

您已经了解如果删除被另一个特征参照的特征,会怎样发生零件再生失败。

同理应用到组件元件之间的外部参照。

假设您已创建了几个不同零件的单个特征的多个参照。

从组件中移除含有该特征的元件将导致每个零件中的所有特征失败。

诊断组件再生失败的原因(使用解决模式通常是复杂的,因为失败常常叠加。

使用骨架在元件之间创建直接参照非常危险。

这些零件中参照的边、面和基准可能因为两个原因而失效。

首先,它们可被删除或更改而不再有效。

其次,由于设计中的变更,包含这些参照的元件可被删除或替换,因此导致参照消失。

为避免这种情况,可使用的一个方法是利用“骨架”零件。

“骨架”零件创建于组件中的最高级且创建时未添加任何其它元件。

由于“骨架”零件在组件中的位置,它不依赖于任何其他元件。

即使在有了一些已装配的模型以后创建“骨架”零件,系统依然会自动将其放置在组件中的第一个元件的位置。

“骨架”创建后,代表零件间界面的曲线和曲面将添加至其中。

它们可以是组件界面、曲线或同时在组件的几个零件中需要用作参照的基准。

图 4骨架的另一个优点是记录外部参照。

如果确实发生了失败,用户知道通过“骨架”零件查找失败的参照。

使用缺省的基准特征因此,为了有效使用“自顶向下”组件设计法,必须正确制定其结构,并在定义外部参照时非常小心。

可通过遵守下列总则来改进Pro/ENGINEER组件的稳健性:1.每个零件中的第一个特征应为缺省基准平面和坐标系。

这使得这些基准成为最早出现的特征:它们既不会被删除,也不会由于模型的更改而使其定义失效。

2.每个组件中的第一个特征应为缺省组件基准平面和坐标系。

第一个元件应该总是“骨架”。

此“骨架”可以装配到缺省坐标系或缺省组件基准平面。

下一个元件可以装配到此骨架。

使用此法,Pro/ENGINEER可允许将来移除或替换任一组件元件。

3.无论何时在“组件模式”中创建几何,仅使用零件缺省基准平面用于草绘平面、参照平面或尺寸参照。

4.只要可行(且有意义时,可使用骨架中的几何来装配元件。

由于这些特征相当稳定,因此模型的更改不易使组件约束失效。

使用组件模式中的层当使用含有多个零件的组件时,显示变得混乱,充满了“基准”图元(平面,轴,点和坐标系。

您已经了解如何使用基准显示工具栏设置来控制“基准”图元的显示。

图 5但是,此法不能提供足够的灵活性以显示某些仅选取的“基准”图元。

有选择地显示“基准”图元需要正确应用层功能。

基本方法是定义一个包含缺省基准平面的层,再定义另一个包含所有其它基准平面的层以及更多包含所有基准轴、点等的层。

然后可以改变层树中的隐藏/取消隐藏状态来有选择地控制相应层的显示,以获得所要显示的图元。

通常,如果使用标准的起始模板,模型中已经存在上述层。

此外,当通过在config.pro 文件中设置缺省层创建基准图元时,基准图元可自动添加到层中。

为了使用户之间顺利完成零件的交换,您的公司应建立标准的层设置和添加对象到指定层的练习。

进行自顶向下设计时,有选择地显示“基准”图元可以帮助您避免创建不必要的外部参照。

自顶向下设计过程通常通过创建顶级组件文件开始。

该文件应仅包含缺省坐标系和缺省基准平面以及所有组件中公用的参数(如设计者姓名、零件号等。

还必须使用符合统一命名约定的层。

使用自顶向下设计方法时,您会逐渐理解使用此惯例的需要。

使用自顶向下设计时,必须在方法和标准的使用中保持层名、元件名和参数名等的一致性。

这可通过使用组件模板(或者也称为起始组件来轻易实现。

组件模板是一个组件文件,其中包含符合公司标准的需用基准平面、坐标系、层和参数。

层尤其重要,因其在Pro/ENGINEER中有个特殊功能。

在层树中,Pro/ENGINEER 集合了具有相同名称的所有元件的所有层。

因此,当所有元件(包括顶级组件包含一个称为Default_Datums的层时,它们就被集合到一个使其极易操作的层次列表中。

图 1另一个加速设计操作的层技巧是在顶级组件中为每个元件创建一个层。

可用该层快速隐藏和取消隐藏元件。

隐藏不用的元件可增强显示性能并可避免不小心选中其中的参照。

隐藏元件时,该元件中的所有特征均从显示中消失。

特征包括坐标系、基准平面和轴。

目标在本课程中,您将使用自顶向下设计方法来创建加热器元素组件。

工作目录:assemblies/topdown1图 11. 使用“起始组件”创建一个新组件文件。

选择在“新建”(New对话框中选择“组件”(Assembly键入heater_assy_your initials作为组件的名称,但不要按将“公用名称”(Common Name留为空白选择“使用缺省模板”(Use default template以移除选中标记“新建”(New对话框应如下所示。

图 2选择“确定”(OK按钮现在可选取一个Pro/ENGINEER提供的模板,使用空模板或“浏览”(Bro wse来查找专为此目的设置的模板文件。

在“新文件选项”(New File Options对话框中选择“浏览”(Browse按钮图 3双击“选择模板”(Choose template对话框中的start1.asm在“新文件选项”(New File Options对话框中选择“确定”(OK按钮请注意,新组件中已经存在缺省基准平面和缺省坐标系。

它们都是从所选取的起始组件复制过来的。

图 42. 将加热器组件中的组件单位设为“毫米牛顿秒”。

选择“编辑”(Edit选择“设置”(Setup在右侧的“组件设置”(ASSEM SETUP菜单中选择“单位”(Units图 5选择“毫米牛顿秒(mmNs”(millimeter Newton Second (mmNs选择“设置”(Set按钮在“改变模型单位”(Changing Model Units对话框中选择“解译尺寸”(Interpret dimensions选择“确定”(OK按钮选择“关闭”(Close按钮在“组件设置”(ASSEM SETUP菜单中选择“完成”(Done3. 检查组件中可用的层。

在模型树区域,选取“显示”(Show按钮选择“层树”(Layer Tree“层树”(Layer Tree列出了可用的层,如下图所示。

图 6显示每个层的内容。

选择“显示”(Show选择“展开全部”(Expand All图 74. 隐藏缺省坐标系层以查看效果。

选取名为DEFAULT_CSYS的层从鼠标右键弹出式菜单中选择“隐藏”(Hide“重画”(Repaint屏幕图 85. 创建一个组件级坐标系,然后查看其如何受到隐藏层的影响。

从右侧的基准工具栏中选择按住键选择基准平面ASSY_XY、ASSY_YZ和ASSY_ZX在“坐标系”(COORDINATE SYSTEM对话框中选择“确定”(OK按钮图 9请注意坐标系ACS0仍可见。

只有缺省坐标系储存到DEFAULT_CSYS层中。

将坐标系添加到层CSYS,并遮蔽该层。

选取层CSYS从鼠标右键弹出式菜单中选择“层属性”(Layer Properties从屏幕上选取ACS0“层属性”(Layer Properties对话框更新为包含ACS0。

图 10选择“确定”(OK按钮选取层CSYS从鼠标右键弹出式菜单中选择“隐藏”(Hide“重画”(Repaint屏幕图 116. 重新开启CSYS层并移除ACS0。

选取层CSYS从鼠标右键弹出式菜单中选择“取消隐藏”(Unhide “重画”(Repaint屏幕在屏幕上选取ACSO从鼠标右键弹出式菜单中选择“删除”(Delete选择“确定”(OK按钮以确认7. 显示模型树。

在“层树”(Layer Tree区域,选取“显示”(Show按钮选择“模型树”(Model Tree8. 关闭并拭除所有文件。

演示结束自顶向下设计过程的下一步是创建骨架零件。