华中数控系统编程与操作

华中数控编程与操作(ppt 43页)

R如、I=E:0,螺为纹直切1螺削.纹的7(5退圆倍尾柱量螺的,纹R为螺)Z切向距削退方尾,式量。;E取螺纹的牙型高。P为主轴基准脉冲处距离螺

刀具从循环起点A开始,按A→B→C→D→A进行自动循环。

纹切削起始点的主轴转角,默认值为0。

2022/3/12

15

图4-14 圆柱螺纹加工

• 刀尖圆弧半径补偿是通过G41/G42/G40代码及T代码指定的刀尖圆 弧半径补偿号来加入或取消半径补偿的。其程序段格式为:

•

X____ Z____

2022/3/12

7

图4-11 刀尖圆角造成的少切和过切

2022/3/12

8

• G40为取消刀尖半径补偿。G41为左刀补(在刀具前进方向左侧补偿), G42为右刀补(在刀具前进方向右侧补偿),如图4-12所示。

主轴停转、主程序结束并复位

13

11.螺纹切削指令G32 (25Min) 指令格式为:G32 X(U)__ Z(W)__ R__ E__ P__ F__;

• 螺纹切削分为单行程螺纹切削、螺纹切削循环和螺纹切削复合 循环。

• 单行程螺纹切削指令G32程序段格式为: • G32 X(U)___ Z(W)___ R___ E___ P___ F___; • G32指令可以执行单行程螺纹切削,车刀进给运动严格根据输

图4-12 左刀补和右刀补 编制图4-17所示圆锥螺纹的加工程序,其中螺距P=2mm,δ1=3mm,δ2=2mm。

X轴向快速退刀

a)上手刀,刀架在操作者的外侧

b)下手刀,刀架在操作者的内侧

2022/3/12

9

• 注意: • ①G41/G42不带参数,其补偿号(代表所用刀具对应的刀尖半径补

电子课件-《数控铣床加工中心编程与操作(华中系统)》第二版-A02-3941-3

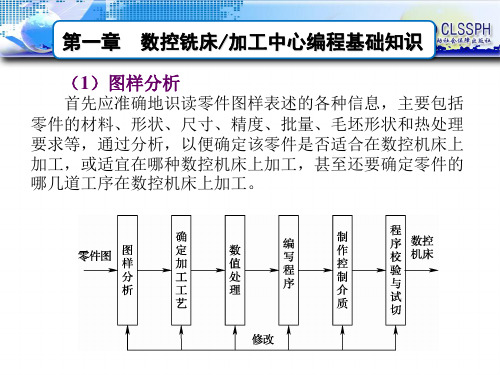

第一章 数控铣床/加工中心编程基础知识

程序号 程序结束

第一章 数控铣床/加工中心编程基础知识

(1)程序号 华中系统用地址符%及后续的四位数字表示程序号,取 值范围为%0000~%9999。 在书写程序号时应注意: 1)程序号必须写在程序的最前面,并单独占一行。 2)%0000和%8000以后的程序号,在系统中有特殊的用 途,因此应尽量避免在普通数控加工程序中使用。 3)数字前的零可以省略不写。如%0001可以省略为%1。

第一章 数控铣床/加工中心编程基础知识

(2)程序内容 程序内容是整个程序的核心,由许多程序段组成。它包含 了所有的加工信息,如加工轨迹、主轴和切削液开关等。 (3)程序结束 程序的结束在数控系统中由M代码来表示,写在程序的最 后一行。用M02或M30来指定。使用M02作为程序的结束,数 控程序运行到M02指令时,整个程序运行结束,光标停留在此 位置。使用M30指令作为程序的结束,数控程序运行到M30指 令时,整个程序结束,并且光标回到程序头。

(2)确定加工工艺

根据图样分析拟定加工方案,确定机床、夹具和刀具, 选择适合的对刀点和换刀点,确定合理的切削用量及设定 最佳的加工路线。

第一章 数控铣床/加工中心编程基础知识

(3)数值处理

在编写程序前,还需要根据确定的编程原点对一些加 工轨迹中未知的基点(即图素之间交点或切点)的坐标进 行计算,为编程做好准备。

第一章 数控铣床/加工中心编程基础知识

数控机床操作手册(华中系列)

目录华中世纪星21M数控铣床1第一章数控系统面板1 1.1数控系统面板1 1.2MDI键盘说明2 1.3菜单命令条说明2 1.4快捷键说明3 1.5机床操作键说明3第二章手动操作8 2.1返回机床参考点8 2.2手动移动机床坐标轴8 2.3手动控制主轴10 2.4MDI运行10第三章自动运行操作13 3.1进入程序运行菜单13 3.2选择运行程序13 3.3程序校验14 3.4启动自动运行143.5单段运行14第四章程序编辑154.1进入程序编辑菜单15 4.2选择编辑程序15 4.3编辑当前程序16 4.4保存程序16第五章数据设置175.1进入数据设置菜单17 5.2设置坐标系17 5.3设置刀具数据18华中世纪星21T数控车床19第一章数控系统面板19 1.1数控系统面板19 1.2MDI键盘说明20 1.3菜单命令条说明20 1.4快捷键说明21 1.5机床操作键说明21第二章手动操作26 2.1返回机床参考点26 2.2手动移动机床坐标轴26 2.3手动控制主轴28 2.4刀位选择和刀位转换282.5机床锁住29 2.6MDI运行29第三章自动运行操作313.1进入程序运行菜单31 3.2选择运行程序31 3.3程序校验32 3.4启动自动运行32 3.5单段运行32第四章程序编辑和管理334.1进入程序编辑菜单33 4.2选择编辑程序33 4.3编辑当前程序34 4.4保存程序34第五章数据设置355.1进入数据设置菜单35 5.2设置刀库数据35 5.3设置刀偏数据36 5.4设置刀补数据36 5.5设置坐标系37华中世纪星三轴立式加工中心39第一章数控系统面板39 1.1数控系统面板391.2MDI键盘说明40 1.3菜单命令条说明40 1.4快捷键说明41 1.5机床操作键说明41第二章手动操作462.1返回机床参考点46 2.2手动移动机床坐标轴46 2.3手动控制主轴48 2.4MDI运行48第三章自动运行操作513.1进入程序运行菜单51 3.2选择运行程序51 3.3程序校验52 3.4启动自动运行52 3.5单段运行52第四章程序编辑534.1进入程序编辑菜单53 4.2选择编辑程序53 4.3编辑当前程序54 4.4保存程序54第五章数据设置555.1进入数据设置菜单55 5.2设置坐标系555.3设置刀具数据56华中I型数控铣床57第一章数控系统面板57 1.1数控系统面板57 1.2MDI键盘说明58 1.3菜单命令条说明58第二章手动操作59 2.1手动参考点返回59 2.2进给操作59 2.3主轴运转操作60第三章程序编辑61 3.1新建程序61 3.2保存程序61 3.3打开程序61 3.4删除62 3.5查找62第四章数据设置63 4.1设定工件坐标系63 4.2刀具补偿值设置63第五章自动运行操作64 5.1自动运行方式64 5.2MDI运行64华中I型数控车床66第一章数控系统面板66 1.1数控系统面板66 1.2MDI键盘说明67 1.3菜单命令条说明67第二章手动操作68 2.1手动参考点返回68 2.2进给操作68 2.3主轴正反转及停止68第三章程序编辑69 3.1新建程序69 3.2保存程序69 3.3删除69 3.4查找70第四章数据设置71 4.1设定工件坐标系71 4.2刀具补偿值设置71第五章自动运行操作72 5.1自动运行方式72 5.2MDI运行72华中世纪星21M数控铣床第一章数控系统面板1.1 数控系统面板1.2 MDI键盘说明1.3 菜单命令条说明数控系统屏幕的下方就是菜单命令条。

华中数控系统操作面板按键的用途

华中数控系统操作面板按键的用途图1华中世纪星车床数控系统的操作面板㈠功能菜单在显示器的下方有十个功能按键,从“F1”到“F10”(相当于FANUC 系统中的软键),通过这十个功能按键,可完成对系统操作界面中菜单命令的操作,系统操作界面中菜单命令由主菜单和子菜单构成,所有主菜单和子菜单命令都能通过功能按键“F1”~“F10”来进行操作。

主菜单分别是:F1为“自动加工”、F2为“程序编辑”、F3为“参数”、F4为“MDI”、F5为“PLC”、F6为“故障诊断”、F7为“设置毛坯大小”、F9为“显示方式”。

每一主菜单下分别有若干个子菜单。

㈡NC键盘NC键盘用于零件程序的编制、参数输入、MDI 及系统管理操作等,见图4。

图4? NC键盘1.“Esc”键:按此键可取消当前系统界面中的操作。

2.“Tab”键:按此键可跳转到下一个选项。

3.“SP”键:按此键光标向后移并空一格。

4.“BS”键:按此键光标向前移并删除前面字符。

5.“Upper”键:上档键。

按下此键后,上档功能有效,这时可输入“字母”键与“数字”键右上角的小字符。

6.“Enter”键:回车键,按此键可确认当前操作。

7.“Alt”键:替换键,也可与其它字母键可组成快捷键。

8.“DEL”键:按此键可删除当前字符。

9.“PgDn”键与“PgUp”键:向后翻页与向前翻页。

10.“▲”键、“▼”键、“?”键与“?”键:按这四个键可使光标上、下、左、右移动。

11.“字母”键、“数字”键和“符号”键:按这些键可输入字母、数字以及其他字符,其中一些字符需要配合“Upper”键才能被输入。

㈢机床控制面板见图5图5 机床控制面板1. 方式选择按键。

方式选择按键的作用是把数控车床的操作方式进行了分类,在每一种操作方式下,只能进行相应的操作。

方式选择按键共有五个,分别是“自动”操作方式、“单段”操作方式、“手动”操作方式、“增量”操作方式和“回零”操作方式。

(1)“自动”操作方式:按此键进入自动运行方式,在自动方式下可进行连续加工工件、模拟校验加工程序、在MDI 模式下运行指令等操作。

华中系统车床操作面板及基本操作数控 共34页

增量倍率

主轴手动控制

进给修调

快速修调

1、坐标轴移动

1)点动进给 先按一下

按键,然后按压要移动的坐标轴

,

坐标轴开始移动。同时按下X、Z方向按键,能同时手动连续移动X、Z坐标轴。

2)点动快速移动 在点动进给时,若同时按下

按键,则产生相应轴的快速移动。

3)点动进给速度选择

按压进给修调或快速修调右侧的”100%“按键,进给或快速修调倍率被置为100 %。

继续查找替换(F8)

替换(F9)

PLC(F5) 状态显示(F4)

设置毛坯大小(F7)

参 数 F3

MDI F4

故障 报警 F6

参数索引(F1) 修改口令(F2) 输入权限(F3) 置出厂值(F5) 恢复前值(F6) 备份参数(F7) 装入参数(F8)

刀具库(F1) 刀具表(F2) 坐标系(F3) 返回断点(F4) 重新对刀(F5) MDI运行(F6) MDI清除(F7) 对刀(F8) 报警显示(F6)

4)松开 ”超程解除“ 按键。

5)机床超程解除后,应重新回参考点操作。

6、关机

1)先按下控制面板上的

按钮断开伺服电源,以减少设备电冲击。

2)断开数控电源。 3)断开机床电源。

二、机床手动操作

机床手动操作主要由手持单元和机床控制面板共同完成。机床控制面板如下图:

方式选择

冷却起停 刀位转换 主轴修调

轴手动按钮

在MDI功能子菜单下按F3键,进入坐标系手动数据输入方式。按 或 键,

选择要输入的数据类型:G54/G55/G56/G57/G58/G59坐标系/当前工件坐标系等的偏置

值(坐标系零点相对于机床零点的值),或当前相对值零点。然后在命令行输入所需

华中数控818a系统车床手工编程

华中数控818a系统车床手工编程华中数控818a系统是一种智能化数控系统,广泛应用于车床加工领域。

本文将介绍华中数控818a系统车床手工编程的相关知识和技巧。

一、华中数控818a系统概述华中数控818a系统是一种高性能的数控系统,具有强大的功能和灵活的操作。

它采用了先进的技术,能够实现高精度、高效率的车床加工。

该系统具有友好的人机界面,操作简单方便,适用于各类车床加工任务。

二、手工编程基础知识1. G代码和M代码在华中数控818a系统中,手工编程主要使用G代码和M代码。

G代码用于控制刀具的运动轨迹和加工方式,例如G00表示快速定位,G01表示直线插补。

M代码用于控制辅助功能,例如M03表示主轴正转,M08表示冷却液开启。

2. 坐标系和坐标轴华中数控818a系统采用直角坐标系,通过定义坐标轴的正方向和原点位置,确定工件相对于刀具的位置关系。

常用的坐标轴有X轴、Y 轴和Z轴,分别对应工件的长、宽和高方向。

3. 工件坐标系和机床坐标系在手工编程中,需要建立工件坐标系和机床坐标系之间的转换关系。

工件坐标系是以工件为参照,确定工件上各个点的坐标。

而机床坐标系是以机床为参照,确定刀具相对于机床的位置。

三、手工编程步骤1. 确定加工工艺在进行手工编程前,首先需要确定加工工艺,包括切削速度、进给速度、切削深度等参数。

这些参数的选择应根据工件材料和加工要求进行合理的设置。

2. 建立工件坐标系根据工件的几何形状和尺寸,建立工件坐标系。

可以选择工件上的某个点作为原点,然后确定X轴和Y轴的方向,最后确定Z轴的方向。

3. 建立机床坐标系建立机床坐标系是为了将工件坐标系转换为机床坐标系。

根据机床的结构和坐标轴的定义,确定机床坐标系的原点和方向。

4. 编写G代码和M代码根据加工工艺和工件几何形状,编写相应的G代码和M代码。

G代码主要用于控制刀具的运动轨迹,而M代码则用于控制辅助功能。

5. 调试和优化完成手工编程后,需要进行调试和优化。

华中数控铣床编程与操作3

第三章HNC-21M 的编程指令3.1辅助功能M 代码辅助功能由地址字M 和其后的一或两位数字组成,主要用于控制零件程序的走向,以及机床各种辅助功能的开关动作。

M 功能有非模态M 功能和模态M 功能二种形式。

●非模态M 功能(当段有效代码) :只在书写了该代码的程序段中有效;●模态M 功能(续效代码):一组可相互注销的M 功能,这些功能在被同一组的另一个功能注销前一直有效。

模态M 功能组中包含一个缺省功能(见表3.1),系统上电时将被初始化为该功能。

另外,M 功能还可分为前作用M 功能和后作用M 功能二类。

●前作用M 功能:在程序段编制的轴运动之前执行;●后作用M 功能:在程序段编制的轴运动之后执行。

HNC-21/22M 数控系统M 指令功能如表3.1 所示(标记►者为缺省值):表3.1 M 代码及功能其中:●M00、M02、M30、M98、M99 用于控制零件程序的走向,是CNC 內定的辅助功能,不由机床制造商设计决定,也就是说,与PLC 程序无关;●其余M 代码用于机床各种辅助功能的开关动作,其功能不由CNC 內定,而是由PLC程序指定,所以有可能因机床制造厂不同而有差异(表內为标准PLC 指定的功能),请使用者参考机床说明书。

说明:在一个程序段中仅能指定一个M 代码3.1.1 CNC 内定的辅助功能(1) M00 (程序暂停)在包含M00 的程序段执行之后,自动运行暂停;当程序运行停止时,全部现存的模态信息保持不变。

用“循环启动”CNC继续运行后续程序。

此功能便于操作者进行刀具和工件的尺寸测量、工件调头、手动变速等操作。

(2)M02(程序结束)M02 编写在主程序的最后一个程序段中,表示主程序的结束。

程序结束时,自动运行停止并且CNC 装置复位。

(3) M30 (程序结束并返回到零件程序头)M30 除具有M02 功能外,还兼有控制返回到零件程序的开头(%)作用。

用M30 的结束程序后,若要重新执行该程序,只需再次按操作面板上的“循环启动”键。

(完整版)华中(HNC-2122T)数控车床系统编程指令

G54~G59 是 系 加 工 时 其 坐 标 这6个预定工件 工 件 坐 标 系 一 G54~G59为模

统预定的6个坐 系 的 原 点 , 必 坐 标 系 的 原 点 旦选定,后续程 态 功 能 , 可 相

二、 进给速度F

当工作在G01、G02或G03方式下,编程的F一直有效,直到被新的F值 所取代,而工作在G00方式下,快速定位的速度是各轴的最高速度,与所 编F无关。

借助机床控制面板上的倍率按键,F可在一定范围内进行倍率修调。 当执行螺纹切削循环G76、G82,螺纹切削G32时,倍率开关失效,进给 倍率固定在100%。

-3-

SUB DIRECTORY

任务一 辅助功能M代码 任务二 F、S、T功能 任务三 准备功能G代码 任务四 编程示例

-4-

一 、CNC内定的M代码

CNC内定的M代码用于控制零件程序的走向,是CNC内定的辅助功能, 不由机床制造商设计决定,也就是说,与PLC程序无关。CNC内定的M代码 见表4-1。

2. 程序结束M02 M02一般放在主程序的最后一个程序段中。 当CNC执行到M02指令时,机床的主轴、进给、冷却液全部停止,加工结束。 使用M02的程序结束后,若要重新执行该程序,就得重新调用该程序,或在程

序功能子菜单下按子菜单F7键(请参考HNC-21T操作说明书),然后再按操作 面板上的“循环启动”键。

项目一 数控车床简介 项目二 数控车削工艺 项目三 数控车床的编程基础 项目四 华中(HNC-21/22T)数控车床系统编程指令 项目五 西门子(SIEMENS-802D)系统数控车床的编程指令 项目六 数控车床基本操作 项目七 数控车床的对刀 项目八 典型零件的编程与操作

华中系统车床操作面板及基本操作数控

3)回完参考点后,应按下机床控制面板上的 按下方向键

按键,进入手动方式,然后在分别

,使刀架离开参考点,回到换刀点位置附近。

4、急停 在机床运行过程中,在危险或紧急情况下,应立即按下

按钮,CNC即进入紧

急状态,伺服进给及主轴运转立即停止工作。松开“急停”按钮,CNC进入复位状态。 解除紧急停止前,先确认故障原因是否排除。在紧急停止解除后,应重新执行回参考 点操作,以确保坐标位置的正确性。 5、超程解除 当伺服机构碰到行程极限开关时,就会出现超程。要退出超程状态: 1)松开”急停“按钮,置工作方式为”手动“或”手摇“方式。 2)一直按压着 按键(控制器会暂时忽略超程的紧急情况)。 3)在手动(手摇)方式下,使该轴向相反方向退出超程状态。 4)松开 ”超程解除“ 按键。 5)机床超程解除后,应重新回参考点操作。 6、关机 1)先按下控制面板上的 按钮断开伺服电源,以减少设备电冲击。

2、手动机床动作控制 1)主轴正转 在手动方式下,按下”主轴正转“按键,主电动机以机床 参数设定的转速正转。 2)主轴反转 在手动方式下,按下”主轴反转“按键,主电动机以机床 参数设定的转速反转。 3)主轴停止 在手动方式下,按下”主轴停止“按键,主电动机停止。 4)主轴点动 在手动方式下,按下”主轴正点动“或”主轴负点动“按键,主轴将产生正向或负 向连 续转动。松开按键主轴即减速停止。 5)主轴速度修调 主轴正转及反转的速度可通过主轴修调按键调节,按压主轴修调右侧的”100%“按 键,主轴修调倍率被置为100%。按一下” 一下” 6)刀位转换 “按键,主轴修调倍率递增5%;按

2)断开数控电源。 3)断开机床电源。

二、机床手动操作

机床手动操作主要由手持单元和机床控制面板共同完成。机床控制面板如下图: 方式选择 冷却起停 刀位转换 主轴修调 轴手动按钮

华中系统的编程与操作

第三章 华中系统的编程与操作

(3)在命令行输入所需数据,如输入“X-200”并按 Enter键,即将设置在G54坐标系中的X值设置为“-200”。

(4)采用同样的方式,对其他坐标值进行设定。

坐标系手动设置界面

第三章 华中系统的编程与操作

2.设定刀具参数

(1)如下图所示,在主菜单界面下,按F4键进入MDI 功能子菜单。

第三章 华中系统的编程与操作

2.编制加工程序

加工程序

第三章 华中系统的编程与操作

1.软件操作界面

第三章 华中系统的编程与操作

2.机床功能菜单

系统功能的操作主要通过菜单命令条的功能键F1~F10 来完成。

菜单层次

HNC-21M的功能菜单结构

第三章 华中系统的编程与操作

二、机床开关机操作及返回机床参考点

第三章 华中系统的编程与操作

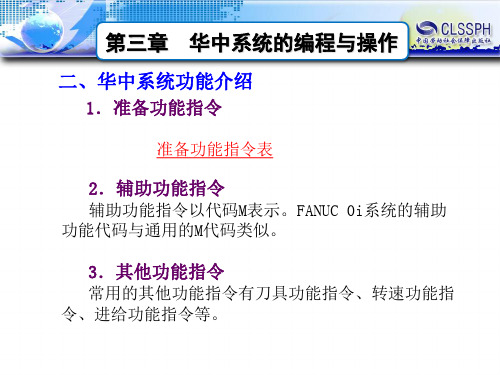

二、华中系统功能介绍

1.准备功能指令

准备功能指令表

2.辅助功能指令

辅助功能指令以代码M表示。FANUC 0i系统的辅助 功能代码与通用的M代码类似。

3.其他功能指令

常用的其他功能指令有刀具功能指令、转速功能指 令、进给功能指令等。

第三章 华中系统的编程与操作

1.加工工艺分析

第三章 华中系统的编程与操作

3.手摇连续进给

(1)选择手持单元,坐标轴选择波段开 关置于“X”“Y”“ Z”或“A”。 (2)选择刀具要移动的轴。 (3)选择增量步长。 (4)旋转手摇脉冲发生器向相应的方向 移动刀具。

手持单元

第三章 华中系统的编程与操作

4.超程解除

(1)松开“急停” 键,工作方式选择“手动” 或“手摇” 模式。

(1)检查操作面板上的循环启动灯是否关闭。 (2)检查CNC机床的移动部件是否都已经停止。 (3)按下机床急停按钮。 (4)如有外部输入/输出设备接到机床上,先关外部设 备的电源。 (5)按下“POWER OFF”按键,关机床电源,关总电源。

华中系统的编程与操作

第三章 华中系统的编程与操作

(2)按下F1键,进入如图所示选择加工程序界面。

(3)再次按下F1键,弹出如下图所示的选择运行程序 子菜单。

(4)按下F1键,进入程序列表窗口,用“▲”“▼” 键选中想要运行的文件名。

第三章 华中系统的编程与操作

(5)按下“循环启动”,文件开始自动运行,其运 行界面如图所示。

(3)按一下“主轴停止” 键,指示灯亮,主轴电动 机停止运转。

第三章 华中系统的编程与操作

(4)在“手动” 模式下,当主轴制动无效时,按一 下“主轴定向”键,主轴立即执行定向功能。定向完成后 按键内指示灯亮,主轴准确停止在某一固定位置。

(5)按压“主轴修调”右侧的“100%”键,主轴修调 倍率被置为100%;按一下“+”按键,主轴修调倍率递增5% ;按一下“–”按键,主轴修调倍率递减5%。

(2)如果当前没有选择的加工程序,则提示

“

”,否则编辑器将调入正在加工的程序到

编辑缓冲区。

第三章 华中系统的编程与操作

3.编辑当前程序

程序编辑管理菜单如图所示。具体的操作如下:

(1)在编辑状态下按F8键将删除光标所在的程序行。

(2)程序修改后,按F4键将保存修改的文件,出现

“

”提示。

第三章 华中系统的编程与操作

第三章 华中系统的编程与操作

3.手摇连续进给

(1)选择手持单元,坐标轴选择波段开 关置于“X”“Y”“ Z”或“A”。 (2)选择刀具要移动的轴。 (3)选择增量步长。 (4)旋转手摇脉冲发生器向相应的方向 移动刀具。

手持单元

第三章 华中系统的编程与操作

4.超程解除

(1)松开“急停” 键,工作方式选择“手动” 或“手摇” 模式。

武汉华中数控 加工中心数控系统 HNC-08 编程说明书

加工中心数控系统HNC-08编程说明书武汉华中数控股份有限公司WuHan HuaZhong Numerical Control Co.,LtdHNC-08数控系统用户说明书包括《系统操作说明书》、《系统编程说明书》及《PLC编程说明书(梯形图语言)》。

本系列说明书全面地介绍了HNC-08数控系统的特性、系统组成、各部分的系统命令及其使用、操作步骤、用户编程方法及示例等,是用户快速学习和使用本系统的基本说明书。

本说明书的更新和升级事宜,由武汉华中数控股份有限公司授权并组织实施。

未经本公司授权或书面许可,任何单位或个人无权对本说明书内容进行修改或更正,本公司概不负责由此而造成的客户损失。

HNC-08系列说明书中,我们将尽力叙述各种与该系统操作相关的事件。

由于篇幅限制及产品开发定位等原因,不能也不可能对系统中所有不必做或不能做的事件进行详细的叙述。

因此,本说明书中没有特别描述的事件均可视为“不可能”或“不允许”的事件。

HNC-08系列说明书的版权归武汉华中数控股份有限公司,任何单位与个人进行出版或复印均属于非法行为,我公司将追究其法律责任。

*系统所有规格和设计如有变化,恕不另行通知1概述........................................................................................ (66)1.1程序加工基础 (6)1.1.1坐标系概述 (6)1.1.2工件坐标系零点的设定 (7)1.1.3指令的编程格式 (8)1.1.4程序跳段与注释 (9)1.1.5程序结构及执行过程 (9)1.2五轴联动加工 (10)1.2.1五轴联动中心 (10)1.2.2RTCP编程 (11)1.3G代码 (12)1.3.1模态G代码 (12)1.3.2G代码分组 (13)1.3.3插补指令与状态指令 (15)2插补指令.............................................................................. (1717)2.1基本指令 (17)2.1.1快速定位(G00) (17)2.1.2直线插补(G01) (18)2.1.3圆弧插补(G02,G03) (21)2.1.4螺旋线插补(G02,G03) (27)2.1.5单方向定位(G60) (28)2.1.6返回参考点(G28,G29,G30) (30)2.1.7机床坐标系插补(G53) (33)2.2固定循环编程 (35)2.2.1高速深孔钻循环(G73) (35)2.2.2左旋攻丝循环(G74) (37)2.2.3钻孔循环(G81) (39)2.2.4钻孔循环(G82) (41)2.2.5排屑钻孔循环(G83) (43)2.2.6刚性攻丝(G84) (46)2.2.7镗孔循环(G85) (47)2.2.8镗孔循环(G89) (49)2.2.9固定循环取消(G80) (51) (5353)3状态指令..............................................................................3.1绝对值和增量值编程(G90/G91) (53)3.2极坐标指令(G15/G16) (54)3.3比例缩放(G50/G51) (57)3.4坐标系旋转(G68/G69) (60)3.5准确停止(G61)与高速高精(G05.1) (63)3.6可编程镜像(G24/G25/G26) (63)3.7进给控制 (65)3.7.1进给速度控制(G94/G95) (65)3.7.2进给暂停(G04) (66)3.8坐标系 (67)3.8.1设置工件坐标系(G92) (67)3.8.2选择工件坐标系(G54/G55/G56/G57/G58/G59) (69)3.8.3设置局部坐标系(G52) (69)3.8.4平面选择(G17/G18/G19) (70)3.9刀具补偿功能 (70)3.9.1刀具长度补偿(G43/G44/G49) (70)3.9.2刀具半径补偿(G40/G41/G42) (72) (7474)4宏程序..................................................................................4.1变量 (75)4.1.1变量的引用 (75)4.1.2变量的类型 (75)4.1.3系统变量 (76)4.2条件表达式 (77)4.3赋值语句(算术运算) (78)4.4条件控制语句(IF) (80)4.5循环控制语句(WHILE) (81)4.6无条件跳转语句(GOTO) (81)4.7宏程序的调用 (82)4.7.1非模态调用(G65) (82)4.7.2自变量的指定 (83)4.7.3局部变量的级别 (84)4.8宏程序编程的兼容性 (86) (8888)5高速高精模式(G05.1)........................................................5.1高速高精模式Ⅰ(G05.1Q1) (88)5.2高速高精模式Ⅱ(G05.1Q2) (89) (9191)6辅助功能指令......................................................................6.1M指令 (91)6.2S指令 (91)6.3T指令 (91) (9292)7附录:程序报警及其说明..................................................1概述1.1程序加工基础1.1.1坐标系概述在程序加工过程中需要用到的坐标系主要有两个:工件坐标系和机床坐标系。

习题册参考答案-《数控铣床加工中心编程与操作(华中系统)(第二版)习题册》-A02-3934

全国技工院校数控加工类专业通用(中级技能层级)数控铣床加工中心编程与操作(华中系统)(第二版)习题册答案中国劳动社会保障出版社第一章数控铣床/加工中心编程基础知识第一节数控铣床/加工中心概述一、填空题(将正确答案填写在横线上)1. 铣削加工镗削加工2. 立式卧式立卧两用3. 水平水平4. 刀库多工序5.卧式立式6.变斜角7.曲面8. 刀库刀具自动交换9. 数控装置伺服系统10. 中枢11. 控制运算器12. 驱动执行13. 进给主轴14. 斗笠圆盘链条15. 气动润滑二、判断题(正确的,在括号内打√;错误的,在括号内打×)1. ×2. ×3. √4. ×5. √6. √7. ×8. √9. √10. √三、选择题(将正确答案的序号填写在括号内)1. B2. C3. D四、简答题答案略第二节数控铣床/加工中心的坐标系一、填空题(将正确答案填写在横线上)1. 刀具工件2. 右手笛卡儿直角3. X Y Z4. A B C5. 刀具工件6. 正7. Z8. Z9. 右手笛卡儿10.A11.正12. 机床13. 限位开关14. 工件15.刀位点16. 底面中心钻尖球心刀尖17. 对刀程序起点18. 工件机床19. X、Y Z20. Z 高度二、判断题(正确的,在括号内打√;错误的,在括号内打×)1. ×2. √3. ×4. ×5. ×6. √7. √8. ×9. √10. ×11. √12. √13. √14. √15. √16. √17. ×18. ×三、选择题(将正确答案的序号填写在括号内)1. B2. D3. C4. C5. D6. A7. B8. C9. C10. D四、名词解释答案略。

五、简答题答案略。

第三节数控编程的基本知识一、填空题(将正确答案填写在横线上)1.几何形状2.手工编程自动编程3.手工4.自动5.程序校验6.字母数字和小数点符号7.字符字符组8.次序89.N10.G G11.续效失效12.地址数字13.毫米英寸度14.F 进给速度15.G94 G9516.S m/min r/min17.G96 G9718.刀具号T19.辅助M20.正反停止21.T M0622.喷雾开关23.M98 M9924.程序号二、判断题(正确的,在括号内打√;错误的,在括号内打×)1.√2.×3.√4.×5.√6.√7.√8.√9.√10.×11.×12.×13.√14.×15.√16.√17.√18.√19.√20.√三、选择题(将正确答案的序号填写在括号内)1.A2.D3.B4.B5.C6.A7.B9.C10.C11.B12.B13.C14.C15.D16.A17.A18.D19.A20.A21.D22.C23.D24.C25.C26.B四、名词解释答案略。

数控铣床华中系统编程与操作实训

数控铣床华中系统编程与操作实训1. 实训概述数控铣床是一种高精度、高效率的加工设备,广泛应用于机械加工行业中。

本实训课程旨在通过华中系统编程与操作实训,使学生掌握数控铣床的操作技能和编程能力。

2. 实训目标本实训旨在培养学生的以下能力: - 了解数控铣床的基本原理和结构; - 掌握华中系统编程的基本知识; - 能够进行数控铣床的操作; - 能够编写华中系统的程序,并实现相应的加工过程。

3. 实训内容3.1 数控铣床基本原理在开始实际操作之前,学生需要了解数控铣床的基本原理。

这包括数控铣床的结构、工作原理、加工过程等方面的知识。

学生需要学习数控铣床的零件和功能,了解数控铣床控制系统的基本概念和运行方式。

3.2 华中系统编程华中系统是一种常见的数控编程系统,学生需要学习华中系统的基本操作和编程语言。

学生需要了解华中系统编程的基本格式和命令,熟悉常用的数控指令和参数设置。

3.3 数控铣床操作学生将进行数控铣床的实际操作,包括机床操作的安全规范、机床的开关和紧急停止按钮的使用方法、数控铣床的刀具夹持与装卸等。

学生也需要了解数控铣床的加工准备、工件夹紧、加工刀具选择等操作步骤。

3.4 华中系统编程实践学生需要编写华中系统的程序,并通过实践操作实现相应的加工过程。

学生需要根据给定的工件图纸和加工要求,编写相应的加工程序,并载入数控铣床的控制系统中进行加工。

4. 实训评估在实训过程中,学生的实际操作技能和编程能力将被评估。

评估方式包括: -实际操作评估:评估学生的数控铣床操作技能和操作规范。

- 编程评估:评估学生的华中系统编程能力和编程规范。

- 实训报告评估:学生需要提交一份实训报告,包括对实训过程的总结和体会,以及加工过程的描述和分析。

5. 实训资源为了保证实训的有效进行,需要准备以下实训资源: - 数控铣床:提供数控铣床设备,确保操作的实践性和真实性。

- 工件图纸:提供符合实训要求的工件图纸,作为编程和加工的基础。

华中系统数控铣床操作步骤

华中系统数控铣床操作步骤第一篇:华中系统数控铣床操作步骤数控铣床操作步骤华中系统:开机:旋起机床总电闸→按下机床电源按钮→等待机床启动→旋起机床急停按钮(注意华中机床的急停按钮有两个,一个在面板上,一个在手轮上)回零:按下回零键→分别对Z、X、Y三轴回零(如果不能回零,检查机床坐标轴是否超程)→机床报警解除对刀:1、主轴正转(按下MDI按钮→输入M03 S400→按ENTER确定键→按下自动→按下循环启动铵钮→主轴正转)。

2、对Z轴在手轮方式下移动铣刀沿z方向靠近工件上表面边,直到铣刀端刃轻微接触到工件表面,听到刀刃与工件表面的摩擦声。

记住此时不要移动主轴的位置,按“F5(设置)→F1(坐标系设定)→按显示切换键切换至坐标显示面板→把此时显示的机床坐标值Z分别输入到F1(G54设定)与F7(工件坐标系设定)中。

如图所示Z向对刀示意图注意:刀具与工件接触一定要使刀具旋转起来,刀具没有旋转是不能接触工件的。

3、X、Y轴轴对刀:控制机床运动,使刀具与毛坯左侧垂直边缘相切如图所示,(在手轮方式下移动铣刀沿X方向靠近工件左边,直到铣刀周刃轻微接触到工件表面,听到刀刃与工件表面的摩擦声(或有铁屑飞出→记录此时显示的机床坐标值X1→把刀具移动到工件别一侧,接触工件侧边→记录此时显示的机床坐标值X2→然后通过计算(X1+X2)/2所得的值输入到F5(设置)下的F1(G54设定)与F7(工件坐标系设定)中)。

+Z方向抬刀。

用同样的方法试切工件前后面找到Y轴的坐标输入F5(设置)下的F1(G54设定)与F7(工件坐标系设定)中,到此时水平坐标系就确定了。

如图所示。

对刀示意图对刀验证:MDI输入:G54 G90 M03 S500 G01 X0 Y0 Z20 F200 按下自动,循环启动,验证对刀调程序:在主菜单中按F1(程序)→选择O0001→按ENTER键确定工件加工:按下自动键→按下循环启动→机床运动注意事项:1、在对刀过程中,对刀输入的计算值是机床坐标值。

电子课件-《数控铣床加工中心编程与操作(华中系统)》第二版-A02-3941-4

第一章 数控铣床/加工中心编程基础知识

2.直线插补指令(G01)

(1)指令格式 G01 X Y Z F ; X Y Z 为刀具目标点坐标。当使用增量方式时, X Y Z 为目标点相对于起始点的增量坐标,不运动的坐标可 以不写。 F 为刀具切削进给的进给速度。

第一章 数控铣床/加工中心编程基础知识

第一章 数控铣床/加工中心编程基础知识

指令说明: ① 工件坐标系设定过程:选择装夹后的工件上的编程原 点,找出该点在机床坐标系中的绝对值,将这些值通过机床 面板输入机床偏置储存器参数中,从而将零点偏移至此点。

第一章 数控铣床/加工中心编程基础知识

② 通过G54~G59设定的工件坐标系,只要不对其进行 修改、删除操作,该工件坐标系将永久保存,即使机床关机, 其坐标系也将保留。

第一章 数控铣床/加工中心编程基础知识

(2)指令说明

2)在G28 的程序段中不仅产生坐标轴移动指令,而且记 忆了中间点坐标值,以供G29 使用。

3)系统电源接通后,在没有手动返回参考点的状态下, 执行G28 指令时,刀具从当前点经中间点自动返回参考点, 与手动返回参考点的结果相同。这时从中间点到参考点的方 向就是机床参数“回参考点方向”设定的方向。

第一章 数控铣床/加工中心编程基础知识

③ 程序在执行G92时,X、Y、Z轴均不移动,但显示 器上的坐标显示会发生改变。

第一章 数控铣床/加工中心编程基础知识

3. 工件坐标系设定指令(G54~G59)

格式: G54 第一工件坐标系 G55 第二工件坐标系 G56 第三工件坐标系 G57 第四工件坐标系 G58 第五工件坐标系 G59 第六工件坐标系

第一章 数控铣床/加工中心编程基础知识

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.正文显示

2.坐标系选择 由于指令位置与实际位置依 赖于当前坐标系的选择,要显示当前指令 位置与实际位置,首先要选择坐标系

4.图形显示 要显示ZX平面图形,首先应 设置好如下图形显示参数:夹具中心绝 对位置、内3.5 程序运行

1.首件试切

2.程序中的中止和继续

2.进给指令

格式:G94/G95 作用:指令切削的进给速度,表示工件被加工时刀 具相对工件的合成进给速度。 G94——每分钟进给(开机默认方式),单位为 mm/min。 G95——每转进给,单位为mm/r。 说明:当工作在G01/G02或G03方式下,编程的F一 直有效,直到被新的F值所取代;而工作在G00方 式下,快速定位的速度是各轴的最高速度,与所 编F无关。

3. 赋值语句

把常数或表达式的值赋给一个宏变量称为赋值。 格式:宏变量=常数或表达式 例如:#1=10,#112=#6*COS[#100]

4.条件判断语句(IF,ELSE,ENDIF)

5.循环语句(WHILE,ENDW)

5.2 华中数控车床操作

5.2.1 HNC-21T操作面板

HNC-21T车床系统 操作面板图,它大致可分 为:机床操作按键、MDI 键盘按键、功能软键、显 示屏

2.刀具补偿参数的设置

(1)刀偏表的设置

5.3.3 基程序输入与文件管理

在如图5-10所示主菜单操作界面下,按F1

(程序)键进入编辑功能子菜单。

(1)选择编辑程序

(2)新建程序

(3)编辑程序

5.3.4 图形显示与程序校验

在一般情况下(除编辑功能子菜单外),按 F9键,将弹出如图所示的显示方式菜单。

5.5 华中数控铣床操作

5.5.1 HNC-21M操作面板

HNC-21M铣床系统操作面板实物图,包括机 床控制面板、MDI键盘按键、功能软键、显示 屏

华中世纪星铣床数控装置操作面板

数控机床控制面板

软件操作界面

5.5.2

HNC-21M数控铣床基本操作

1. 机床的上电、复位、急停、超程解除和关 机 2.返回参考点

2.固定循环

固定循环包括G73、G74、G76、G80~G89,功能 与FANUC 0i系统相同。 指令格式:G98/G99 G_ X_ Y_ Z_ R_ Q_ P_ I_ J_ K_ F_ L_ F_ ;

孔位置数据和孔加工数据的基本含义

指定内容 孔加工方式 参数字 G X,Y 孔位置数据 Z R Q P 指定孔底坐标 指定R点坐标 指定G73、G83中每次切入量或者G76、G87中为横移量(增量 值) 为暂停时间(s) 指定切削进给速度 指定G76、G87中刀具在轴反向位移增量 指定G73、G83中每次退刀距离 循环次数 请参见表4-1 指定孔中心位置 说 明

3.加工断点保存与恢复

5.4 华中数控铣床典型编程指令

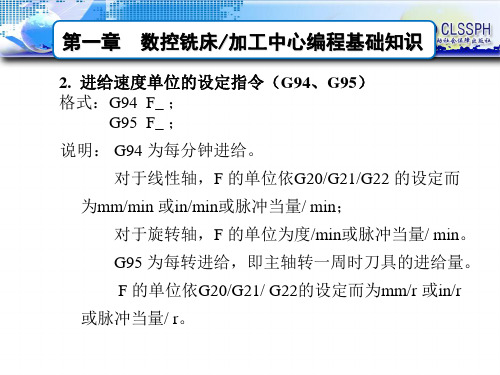

1.进给速度单位设定

指令格式:G94 F_或G95 F_ G94:每分钟进给。对于线性轴,进给速度的单位依 G20/G21/G22的设定分别为mm/min、in/min或脉 冲当量/min;对于旋转轴,进给速度的单位为度 /min或脉冲当量/min。 G95:每转进给。主轴转一周时,刀具的进给量依 G20/G21/G22的设定而为mm/r、in/r或脉冲当量/r, 这个功能只在主轴上装有编码器时才能使用。

其中, c:精车次数(01~99),必须用两位数表示,为 模态值; r:螺纹Z向退尾长度(00~99),为模态值; e:螺纹X向退尾长度(00~99),为模态值; a:刀尖的角度 X 、Z :螺纹切削终点坐标(绝对坐标或相对坐标); i:螺纹锥度,即起点与终点的半径差,当为圆柱螺纹时, i=0或缺省; k:螺纹牙形的高度(用半径值指令X轴方向的距离); △dmin:最小背吃刀量(半径值) △d:第一次背吃刀量(半径值,无符号); P:主轴基准脉冲处距离切削起始点的主轴转角。 L:螺纹的导程。

(3)G76 (螺纹切削复合循环指令)

使用复合循环指令G76,刀具会自动进行多次进给 切削,只需一个指令即可加工出整个螺纹。 指令格式: G00 X Z; G76 C c R r E e A a Xx Zz I i Kk Ud V △d min Q △d P p F L ; 其中, c:精车次数(01~99),必须用两位数表示, 为模态值;

孔加工数据

F I、J K L

(1)G73高速深孔加工循环

指令格式:G98/G99 G73 X_ Y_ Z_ R_ Q_ P_ K_ F_ L_; G73用于Z向的间歇进给,使深孔加工时容易排屑, 减少退刀量,可以进行高效率的加工。

(2)G83高速深孔加工循环

指令格式:G98/G99 G83 X_ Y_ Z_ R_ Q_ P_ K_ F_ L_; G83用于Z的间歇进给,每次退刀至R面,排屑更 易,冷却更充分。

5.1.1 HNC-21T数控车床典型编程指令

1.直径/半径编程选择指令

格式:G36/G37 作用:选择X轴为直径/半径 G36——直径方式(开机默认方式) G37——半径方式 说明:大多数数控车床对于采用直径还是半径方式 通常在机床参数中设置。同样,华中HNC-21/22T 系统数控车床也可在其参数中进行设置,而不使 用该指令来选择。

(3)G76精镗循环

指令格式:G98/G99 G76 X_ Y_ Z_ R_ Q_ P_ I_J_ F_ L_; G76精镗时,主轴在孔底定向停止后,向刀尖反方 向移动(I:X轴刀尖反向位移量;J:Y轴刀尖反向 位移量),然后快速退刀。这种带有让刀的退刀不 会划伤已加工表面,保证了镗削精度。

3.子程序

② 有凹槽加工时 格式:G00 X Z; G71 U∆d Rr Pns Qnf Ee Ff ; 其中,e为精加工余量,为X方向的等高距离,外径 切削时为正,内径切削时为负。其余各项同前。

(2) G73(仿形粗车复合循环指令)

格式:G00 X Z; G73 U∆i W∆k Rr Pns Qnf X∆x Z∆z Ff ; 其中,△i为X轴方向的粗加工总余量,△k为Z轴方 向的粗加工总余量,r为粗切削次数。其余各项的 含义同G71指令。

指令格式:M98 P XXXX L□□□ 其中,P XXXX为要调用的子程序号,L□□□为重 复调用次数(1~999次),省略为一次。 如M98 P2008(调用子程序2 008一次),M98 P2008 L3(调用子程序2 008三次)。

4.镜像功能G24、G25

指令格式:G24 X_Y_Z_; M98 P_; G25 X_Y_Z_; 式中:G24:建立镜像。 G25:取消镜像,为默认值。 X、Y、Z:镜像位置。

5.1.2 HNC-21T数控宏程序

1.宏变量及常量

① 宏变量 宏变量范围为#0~#599 ② 常量 常量有PI、TRUE、FALSE PI:圆周率π TRUE:条件成立(真) FALSE: 条件不成立(假)

2.运算符与表达式

① 算术运算符:+、-、×、/。 ② 条件运算符:EQ(=)、NE(≠)、GT(>)、 GE(≥)、LT(<)、LE(≤)。 ③ 逻辑运算符:AND、OR、NOT。 ④ 函数:SIN(正弦)、COS(余弦)、TAN(正 切)、ATAN(反正切)、ABS(绝对值)、INT (取整)、SIGN(取符号)、SQRT(开方)、 EXP(指数)。 ⑤ 表达式:用运算符连接起来的常数、宏变量构成 表达式,例如:[#1+#3]/2+2,SQRT[#1*#1#18*#18]。

3.复合循环指令 (1)G71(内/外径粗车复合循环指令)

① 无凹槽加工时 格式:G00 X Z; G71 U∆d Rr Pns Qnf X∆x Z∆z Ff ; 其中,指令中的各地址参数与FANUC 0i系统相同, 不再赘述。不同之处在于华中数控系统将所有地 址写在一行,且X轴方向的精加工余量和Z轴方向 的精加工余量分别用地址X和地址Z描述。

1.机床操作按键

2.计算机键盘按键

5.2.2 HNC-21T操作界面

1.显示屏

2.功能软键

5.3基本操作

5.3.1 手动数据输入(MDI)运行

按F3键进入MDI运行方式。显示屏与菜单条 的显示如图

5.3.2 数据的设置

1.坐标系数据设置

( 1 )在如图 5-10 所示的软件主操作界面下,按 F5 键进入设置模式

与数控车床相比,数控铣床多了 Y 轴返回参考点。 注意:为确保不发生碰撞,一般应选择Z轴先返回 参考点,将刀具抬起,然后X、Y轴再返回参考点。

3.手动操作

5.5 HNC-21M编程实例

例 按照技术要求,完成如图5-80所示凸台零 件的加工。

( 2 )在设置功能子菜单下按 F1 键,进入坐标系手 动数据输入方式,图形显示窗口首先显示如下图 所示G54坐标系数据设置界面。

(3)按F1~F8键,选择要输入的数据类型: G54/G55/G56/G57/G58/G59坐标系/当前工件坐标 系等的偏置值(坐标系零点相对于机床零点的 值),或当前相对值零点。 (4)在命令行输入所需数据,如在图所示情况下输 入“X0、Z0”,并按键,将设置G54坐标系的X及Z 偏 置分别为0、0. (5)若输入正确,图形显示窗口相应位置将显示修 改过的值,否则原值不变。

第5章 华中数控系统编程与操作

【教学目标】

1.掌握华中系统不同于FANUC系统的数控 车床编程指令。 2.熟悉华中数控车床的操作。 3.掌握华中系统不同于FANUC系统的数控 铣床编程指令。 4. 熟悉华中数控铣床的操作。 5.熟悉华中系统编程与FANUC系统的区别。

5.1 华中数控车床典型编程指令