制药用水站的设计完整

医药工艺用水系统设计规范

L——管道长度; D——管道内直径;

K ——管件、阀门等阻力系数;

u——流体平均流速;

ρ ——流体密度; ∆Ps ——静压力降; Z1 、 Z 2 ——分别为管道系统始端、终端的标高; g ——重力加速度; ∆PN ——速度压力降;

u1、u2——分别为管道系统始端、终端的流体流速;

PDF created with pdfFactory Pro trial version

3

水质和适用范围

3.1 水质

3.1.1 医药工艺用水的水质应符合生产工艺要求的质量标准。 3.1.2 医药工艺用水的水质应符合下列要求: 1 饮用水水质应符合现行中华人民共和国国家标准《生活饮用水卫生标准》GB5749。 2 纯化水水质应符合现行《中国药典》所收载的纯化水项下规定的各项指标和药品生 产要求。 3 注射用水水质应符合现行《中国药典》所收载的注射用水项下规定的各项指标和药 品生产要求。 条文说明:在医药生产过程中,水是使用最广泛的物质、原料或起始原料。不同给药途 径的药品制造和制造过程不同的工艺阶段决定了对医药工艺用水的不同质量要求。饮用水、 纯化水和注射用水都是医药生产过程中使用的工艺用水, 分别用于各自适用的场合或生产工 序,医药工艺用水的水质应确保符合预期用途的要求。 3.2 适用范围 3.2.1 工艺用水至少应当采用饮用水。 条文说明:依据《药品生产质量管理规范》 (GMP)作出此规定。 3.2.2 应根据生产工艺要求或使用目的选用适宜的医药工艺用水。 1 2 3 4 5 6 7 8 9 10 12 13 中药材洗涤、浸润和提取宜选用饮用水。 纯化水制备应采用饮用水作为原水。 中药注射剂、滴眼剂等无菌制剂的提取用水应采用纯化水。 非无菌制剂的配料宜选用纯化水。 非无菌原料药的精制工艺用水宜选用纯化水。 直接接触非无菌产品的设备、容器、包装材料的最后一次清洗宜选用纯化水。 纯蒸汽制备应采用纯化水作为原水。 注射用水制备应采用纯化水作为原水。 注射剂的配制和稀释不应采用纯化水。 无菌原料药精制工艺用水宜选用注射用水。 注射剂、滴眼剂等无菌制剂的配制和稀释宜选用注射用水。 直接接触无菌制剂的包材的最后清洗用水宜选用注射用水。

制药用水水系统设计-消毒方式的比较

DNA (脱毎核勰核酸)所吸收,从而破坏

、 工,1 J-?;.1. ==■ 4J-, r-x\T A —>— At- T" ~r~ 厶匕点k H-i bn^ [士 rxi r A -A-c, r …LL B -fc-专in凶炳也:刖

口、八mn丈貝叩、寻匕岌.珂眾祖:LH

八仕匕。num刘:貝穴 最入吸收峰.

用水系统而言,巴氏消毒常指低温灭菌。

2.

经典的巴氏消毒主要使用在食品工业中对牛奶进行消毒处理,在杀灭牛奶中的结 核 菌的同时,保留了牛奶中对人体生长所需的维生素的蛋白质,使牛奶成为安全 的营养

品,各牛奶进行巴氏消毒的程序与一般无菌产品的灭菌程序相仿,所不同 的是温度较

彳氐,时间技长,通常先将牛奶加热到80°C,停留一定时间,进行消毒, 完成消毒后,

, UV Intensity (mW/cm2). • Dose = UV Intensity (mW/cm2) x time (s) =mWs/ciri2 = mJ/cm2

4

紫外线强度剂量

What UV doses are used for disinfection and oxidation?

・ Waste water disinfection: 30 mJ/cm2

Hg Low pressure Lamp 254 nm_

780 Wavelength (nm)

4

RF

紫外线杀菌作用

紫外线杀菌原理

T b > fUX 丄4 -L4H2>b L Ul 7.rrr 'J-i 4* —1— Jtss 4.1 AMr

uz/\ j 飒物站依徵 an I 毎 阕.洒毋髭部 浆

殖的基础.UVC中240nm-2g0nm紫外线能被DNA

制药厂高浓度废水处理站设计

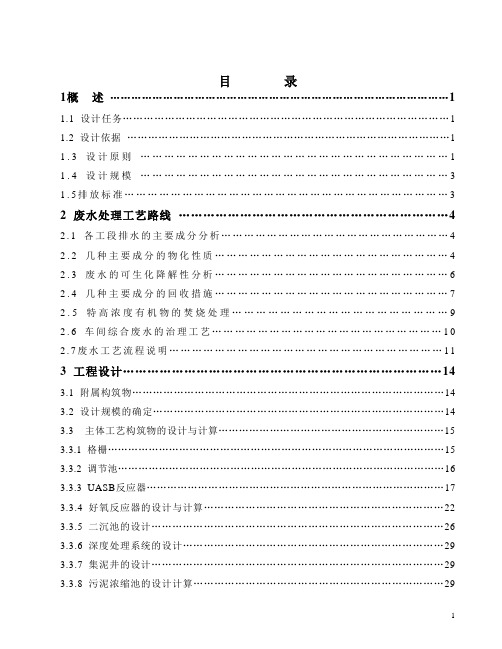

目录1概述 (1)1.1 设计任务 (1)1.2 设计依据 (1)1.3设计原则 (1)1.4设计规模 (3)1.5排放标准 (3)2 废水处理工艺路线 (4)2.1各工段排水的主要成分分析 (4)2.2几种主要成分的物化性质 (4)2.3废水的可生化降解性分析 (6)2.4几种主要成分的回收措施 (7)2.5特高浓度有机物的焚烧处理 (9)2.6车间综合废水的治理工艺 (10)2.7废水工艺流程说明 (11)3 工程设计 (14)3.1 附属构筑物 (14)3.2 设计规模的确定 (14)3.3 主体工艺构筑物的设计与计算 (15)3.3.1 格栅 (15)3.3.2 调节池 (16)3.3.3 UASB反应器 (17)3.3.4 好氧反应器的设计与计算 (22)3.3.5 二沉池的设计 (26)3.3.6 深度处理系统的设计 (29)3.3.7 集泥井的设计 (29)3.3.8 污泥浓缩池的设计计算 (29)4 工程平面布置和高程布置 (31)4.1 污水处理站平面布置 (31)4.2 高程布置 (31)致谢 (32)参考文献 (33)附件人们的日常生活离不开水,但水资源的缺乏已经成为普遍的社会问题,它不仅对社会的经济发展有了制约,而且给人类的生存也带来了威胁。

加之水污染日趋严重,虽然有了一套切实可行的处理工艺,但这种以先污染后治理为代价的观念必将后患无群。

在中国,水污染是主要的环境问题,而工业废水则是水污染的一个重要来源,工业废水的基本特征是:有机物含量高,有的还含有重金属、有毒物质和可生化很低的有机物。

这就对水处理工艺提出了更高的要求。

本文通过对化学制药厂所排放的工业废水的处理,来说明生物法——A/O工艺对处理小水量工业废水的可行性。

尤其是在厌氧段利用UASB工艺,使得处理效果更有保障。

A/O工艺是指厌氧-好氧的生物处理工艺。

在厌氧段采用的是UASB厌氧反应器,而好氧段采用的是传统的曝气池工艺。

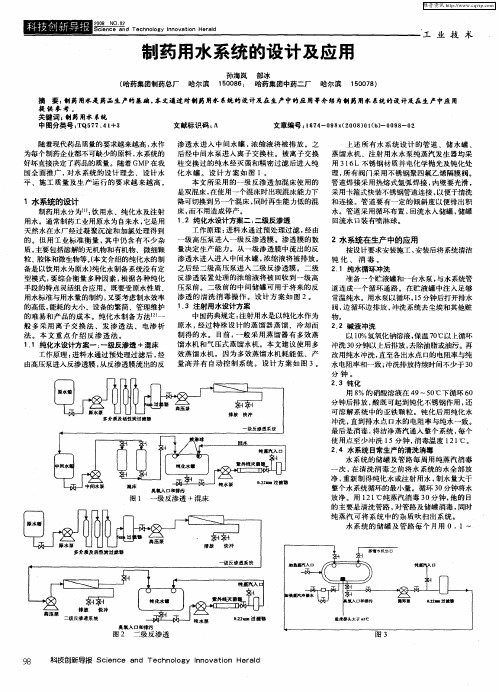

制药用水系统的设计及应用

摘 要: 制药 用水是 药品生 产的基础 , 本文 通过 对制药 用水 系统的设计及在 生产中的应 用等介 绍为制 药用水 系 的设计及在生 产中应 用 统 提 供参考 。 关键 词 : 制药 用水 系统 中图分类号 : Q5 7. 1 T 7 4 +3 文献标识码 : A 文章编号 :6 4 0 8 ( 0 8 0 ( ) 0 9 -0 1 7 - 9 x 2 0 ) 1b - 0 8 2 随着现 代药品质量的要求越来越 高 , 水作 为每个制 药企 业都不可缺少的原料 , 系统 的 水 好坏直接决定 了药 品的 质量 。随着 G MP在我 国全 面推 广 , 水 系统的 设计 理念 、设计 水 对 平 、施 工 质量 及生 产运 行的 要求 越 来越 高 。 渗透 水进 入 中 间水 罐 , 缩 液将 被排 放 。之 浓 后 经中间水 泵进入 离子 交换柱 。 被离子 交换 柱交换 过的 纯水 经灭菌 和精密 过滤 后进入 纯 化 水罐 。设 计 方 案如 图 l。 本文 所采 用的 一级 反渗透 加混 床使 用的 是双混床 , 使用一个混 床时出现混床能 力下 在 降可切换到 另一个混 床 , 同时再生能 力低的混 床 , 不用造成停 产。 而 12 纯 化水设 计方案二 : . 二级 反渗透 工 作原理 : 料水通 过预 处理过 滤 , 由 进 经 级高 压泵 进入 一级 反渗透膜 。渗透膜 的数 量决定 生产 能力 。从一 级渗 透膜 中流 出的 反 渗透水 进入进 入 中间水罐 , 浓缩液 将被排 放 。 之后 经二级 高压泵 进入 二级 反渗透膜 。 二级 反渗 透装 置处理的 浓缩 液将被 回收 到一级 高 压泵前 。二 级前的 中 间储罐可 用于将 来的 反 渗 透的 清洗 消 毒操 作 。设计 方 案如 图 2。 1 3 注射 用水设计方案 . 中国药典规 定 : 注射 用水是以纯化水作 为 原水 , 经过 特殊 设计 的蒸 馏 器蒸 馏 、冷却 而 制得 的水 。 目前 , 般采 用 蒸馏 器有 多效 蒸 一 馏水机 和 气压式蒸 馏水机 。本 文建 议使用 多 效 蒸馏 水机 。 因为多效 蒸馏水 机耗能 低 、产 量高 并 有 自动控 制 系统 。设 计方 案如 图 3。

制药用水的生产和输送系统设计

的条件 , 我国制药用水 系统及标 准得到 了长足 的发 展 。随 着定 义的更趋 科学 及标准 的进一 步提升 , 人们正在把 目光从最终检验转移到水 系统 的设计、运行 、监控 、验证 等各个方面 , 将终端把 关转换为过程控制 , 力争稳 定地 生产 出符合质量要求的制药用 水 , 以满 足药品生产 的特殊 要求 。

焊接 。

3制药用水纯化水设计方案 5结语

改革 开放 及 人世 以来 ,我 国 制药 用 水 系统 及 标 准 得到 了长 足 的发 展 。随 着 定 义 的更 趋 科 学 及 标 准 的 进一 步提 升 ,人 们正 在 把 目光 从 最终 检 验 转移 制药 到 水 系统 的 设计 、运 行 、监控 、验 证等 各个方 面 , 终 将 端把 关 转换 为 过 程 控 制 ,力争 稳 定 地 生 产 出 符 合 质量 要 求 的制 药 用 水 ,以满 足 药 品 生产的特殊要求。

环配水 方式 。纯化 水管路连 接主要 有焊 接和 卡箍连 接 两种 。采 用卡 箍连 接 , 密封 处不 在 可避免地 出现缝 隙 , 这样 , 容易滋生微生物 , 就 再者 , 箍连接 费用较高 , 卡 所以在施 工工艺中

规定 : 在技 术夹层 内的纯化水管连 接全 部采用 自体 自动 的焊接 方式 , 洁净室内的纯化水管 在 也 只是连接 阀门的部分用卡箍 , 其他管路也用

ll;i j2Il ;Il— l2i

.。 。 。 。 , = 。 。。

制 药 用水 的生 产 和输 送 系统 设计

张 启 阳 ( 山东省 医药工业设计 院 山东济南 2 0 1 ) 5 0 3

学 论坛 术

摘 要: 本文介 绍 了制药 用水的概念 , 制药用水 主要指纯化水 、注射 用水和灭茵注射 用水 ; 讨论 了制药纯化水制备 系统的设计和应 用 介 绍 了两种常 用的纯化水设 计方案 , 后分析 了制 药用水输送 问题 和常 见输送 方法。 最 关键词 : 制药工程 制药用水 系统 工程 设计 中图分0 90 () 0 1 — 1 1 7 — 7 12 0 ) 1b一 2 2 0

制药用水系统设计原理及操作方法

制药用水系统设计原理及操作方法制药用水是一种特殊的水质要求,它必须满足一定的物理、化学、微生物学指标,才能用于制药过程中,以保证药品质量和生产安全。

制药用水系统是制药企业的重要组成部分,它的设计原理和操作方法对制药质量和安全至关重要。

制药用水系统的设计原理主要包括净水原理、水处理工艺、配水系统和保养维修四方面。

净水原理是指通过不同的物理、化学、生物处理方法,将自来水中的杂质和微生物去除,达到制药用水所需的纯度和洁净度。

典型的净水原理包括反渗透、离子交换、超滤和臭氧处理等。

这些方法可根据药品特点和水质情况进行选择和组合。

水处理工艺是指将净水原理应用于水处理的技术方案。

这里主要包括杂质去除、微生物控制、pH调节、消毒灭菌等步骤。

在水处理过程中,还需要严格控制投加药剂量、处理温度和流量等参数,以保证质量和效率。

配水系统是指制药用水的输送、储存和使用系统。

这里需要控制水质,保证输送管道、水质储存容器和配水器具的卫生和洁净。

这些措施不仅要满足纯水要求,还需要满足需要加热或冷却的水温和流量等。

保养维修是指制药用水系统的日常管理和维护。

这包括定期检查水质和设备状况,故障排除和防范,以及维护水质、装置和设施的卫生和洁净。

在保养维修过程中,需要建立完善的管理体系,制定明确的维护计划和操作规程。

制药用水系统的操作方法主要包括水质监控、操作流程控制和设备维护等。

在操作过程中,需要实时监测水质指标,控制操作流程,识别问题和故障,并及时修复和维护设备和设施。

同时,需要严格按照规定的操作规程和流程执行,保证每个操作环节的安全和质量。

总之,制药用水系统的设计原理和操作方法是保证制药质量和安全的关键环节。

企业需要根据自身的需要和要求,合理选择适合的净水原理和配套工艺,建立独立的配水系统和完善的维护管理体系,以保证水质稳定可靠,符合制药行业的要求。

制药设备与工程设计(朱宏吉)(二版)第十二章 制药用水设备

图12-3 反渗透基本原理示意图 12-

第二节 制药用水生产设备

(二)反渗透法制备纯水工艺流程

1.一级反渗透系统

图12-4 一级反渗透系统示例 12预处理后水; 高压泵; 反渗透装置; 1-预处理后水;2-高压泵;3-反渗透装置; 浓缩水排水; 反渗透出水; 4-浓缩水排水;5-反渗透出水;6-中间储罐

第二节 制药用水生产设备

2.二级反渗透系统 2.二级反渗透系统

图12-5 二级反渗透系统示例 12原水; 一级高压泵; 一级反渗透; 浓缩水排水; 1-原水;2-一级高压泵;3-一级反渗透;4-浓缩水排水; 一级反渗透出水; 中间储罐; 二级高压泵; 二级反渗透; 5-一级反渗透出水; 6-中间储罐;7-二级高压泵;8-二级反渗透; 二级浓缩排水(返回至一级入口);10);10 9-二级浓缩排水(返回至一级入口);10-纯化水出口

第二节 制药用水生产设备 二、纯化水的制备 (一)反渗透的基本原理 一个容器中间用半透膜隔 两侧分别加入纯水和盐水, 开,两侧分别加入纯水和盐水, 此时纯水会透过半透膜扩散到 盐溶液一侧,这种现象为渗透 渗透; 盐溶液一侧,这种现象为渗透; 两侧液柱的高度差表示此盐所 具有的渗透压。 具有的渗透压。如果用高于此 渗透压的压力作用于盐溶液一 侧,则盐溶液中的水将向纯水 一侧渗透, 一侧渗透,使得水从盐溶液中 分离出来,此过程与渗透相反, 分离出来,此过程与渗透相反, 称为反渗透 反渗透。 称为反渗透。

以串联方式将第一级反渗透的出水作为第二级反 串联方式将第一级反渗透的出水作为第二级反 渗透的进水,二级反渗透系统的第二级的排水(浓水) 渗透的进水,二级反渗透系统的第二级的排水(浓水) 的质量远远高于第一级反渗透的进水, 的质量远远高于第一级反渗透的进水,可以将其与第 一级反渗透的进水混合作为第一级的进水, 一级反渗透的进水混合作为第一级的进水,以提高水 的利用率。 的利用率。

某生物制药厂污水处理站的设计(毕业论文).doc

某生物制药厂污水处理站的设计(毕业论文).doc某生物制药厂污水处理站的设计摘要本设计是处理量为3400 m3/d的生物制药废水工艺设计。

制药废水的有机物浓度高,成分复杂,含有石油类、胺类、酸类、破乳剂等污染物。

此外,水中还含有难以降解的大分子苯环物质和浓度很高的SO42-,水质为CODc r4000~5000 mg/L,BOD5为2500~3000 mg/L,SS 为2000~2500 mg/L,pH值为8~10。

利用UASB与SBR组合工艺的处理可以达到去除该废水中有机物的目的。

本生物制药废水处理设计流程为:废水经过格栅去除浮渣,出水收集到集水井,再用泵提升至澄清池,澄清池的出水经泵提升进入UASB 反应器进行厌氧处理,再经竖配水井,将泥水分离后的上清液进入SBR反应器,在SBR 反应器中进行好氧处理。

本设计的建设投资为1141万元,处理成本为1.82元/m3。

经该工艺处理后的出水水质为CODc r 85 mg/L,BOD5 90 mg/L,SS 68 mg/L,pH 值6~9,达到国家《污水综合排放标准》(GB8978-1996)生物制药废水排放的二级标准。

关键词:UASB+SBR工艺;生物制药污水;活性污泥处理A biological pharmaceutical factory sewagetreatment plant designAbstractPharmaceutical wastewater of high concentration organic matter, complicated composition, contain oil, amine ,acids, and pollutants such as demulsifier. In addition, the water also contain hard to degrade macromolecularmaterial and high concentrations of benzene ring of water quality, SO42- for CODcr4000 ~ 5000 mg/L, BOD5for 2500 to 3000 mg/L, SS for 2000 to 2500 mg/L, pH value for 8 to 10. With UASB and combination of SBR process to remove the wastewater treatment can achieve the purpose of organic matter. The biological pharmaceutical wastewater treatment process design for: wastewater after removing scum, collect water grille to collect, then use to pump water Wells up to clarify the pool, the pool of water pump clear the ascension into the UASB reactor on anaerobic treatment, then through shaft with Wells, will spate separation of after qing liquid into the reactor, the reactor in SBR of aerobic treating. The design of the construction investment is 11.41 million yuan, processing cost is 1.82 yuan/m3. After the treatment technology of effluent waterfor CODcr after 85 mg/L, BOD590 mg/L, SS 68 mg/LpH v, alue of 6 ~ 9, the sewageto the national comprehensive discharge standard "(GB8978-1996) biological pharmaceutical waste water discharge of the secondary standard.Key words: UASB+SBR process;Biological pharmacy sewage;activated sludge目录摘要 (I)Abstract (II)1 绪论 (1)1.1项目背景 (1)1.2设计依据 (1)1.3设计原则 (1)1.4设计内容 (2)2 设计水质及设计要求 (3)2.1废水的来源 (3)2.2废水水质 (3)2.3处理要求 (3)3 工艺选择 (5)3.1处理方法简介 (5)3.1.1 方案一 (5)3.1.2 方案二 (6)3.1.3 方案三 (7)3.2方案选择 (8)4 工艺设计 (10)4.1各构筑物去除率 (10)4.2构筑物设计及工艺说明 (10)4.2.1 格栅 (10)4.2.2 调节池 (11)4.2.3 集水池 (12)4.2.4 水利循环澄清池 (12)4.2.5 UASB反应器 (13)4.2.6 三相分离器 (14)4.2.7 配水井 (14)4.2.8 SBR反应器 (14)4.2.9 污泥处理装置 (15)5 总体布置 (18)5.1总平面布置 (18)5.2高程布置 (18)5.2.1 布置原则 (18)5.2.2 高程计算 (19)6 其它设计 (21)6.1辅助设计 (21)6.1.1 雨排水 (21)6.1.2 厂区绿化 (21)6.1.3 道路 (21)6.1.4 机修 (21)6.2采暖通风 (21)6.2.1 采暖设计 (21)6.2.2 通风设计 (21)6.3其它 (22)6.3.1 照明 (22)6.3.2 防雷接地 (22)6.3.3 电缆敷设 (22)7 环境影响及保护 (23)7.1污染物及控制措施 (23)7.1.1 废气 (23)7.2施工期污染防范措施 (23)7.2.1 扬尘 (23)7.2.2 噪声 (23)8 劳动安全与卫生 (24)8.1安全防护措施 (24)8.2防溺水与防高空坠落 (24)9消防 (25)10 职工定员与附属建筑物 (26)10.1劳动定员 (26)11 建设投资 (27)11.1土建投资估算 (27)11.2设备及材料投资估算 (27)12 运行成本经济核算 (28)12.1成本分析 (28)致谢 (30)参考文献 (31)附录A计算说明书 (32)1 绪论1.1 项目背景本设计的生物制药污水处理站位于中国四川某城镇的生物制药厂内,该地区全年最高气温40 ℃,最低12 ℃,年平均气温:20℃左右。

制药水系统设计设备工艺原理

制药水系统设计设备工艺原理背景介绍制药水系统是药品生产中必不可少的一个环节,要想生产高质量的药品,需要对制药水系统的设计、设备和工艺原理进行深入研究。

本文就从这几个方面来介绍制药水系统的相关知识。

制药水系统的设计制药水系统设计的目的是满足药品生产的要求,包括质量、效率、安全等方面。

制药水系统主要包括水处理、储存、输送和清洗四个部分,下面来分别介绍:水处理部分水是制药水系统中最基础的原料,质量直接影响到后续工艺的顺利进行和产品质量的稳定。

因此,制药企业需要对生产用水进行处理,消除其中的微生物、有机物、无机盐等杂质,同时还需要进行去离子、超纯化、浓缩等一系列工艺操作,以提供高质量的生产用水。

储存部分储存是制药水系统中不可或缺的一个部分,对于质量的稳定以及生产的安全有非常重要的影响。

储存中需要考虑多种因素,如防止污染、保证水质、减少蒸发损失等等。

输送部分负责将处理好的水输送到下一步工艺中进行加工。

在输送过程中需要注意水的流量、质量、温度等参数的控制,以充分满足后续工艺的要求。

清洗部分因为制药水系统需要频繁地进行清洗以保证安全、卫生和高质量的生产,因此清洗部分也是制药系统中非常重要的一个环节。

在清洗中需要注意使用清洗剂的浓度、水温、清洗时间等因素,以达到彻底清洗的目的。

制药水系统设备制药水系统设备指实现制药水系统各项操作的具体设备和系统,它们通常需要考虑到符合药品生产和行业标准,能够保证药品生产的质量及效率。

下面简要介绍几类常用设备。

纯化水设备纯化水设备主要包括反渗透设备、EDI设备、超纯水设备等。

这些设备功能不同,但都是为实现最终的高纯水设备而设计的。

主要作用是去除水中的离子、有机物等,确保生产用水的纯度和质量。

过滤器设备过滤器设备主要用于过滤、净化水中的杂质。

多使用于水处理的前段,可以有效去除水中的悬浮物、胶体等杂质。

输送设备主要包括管道、泵、阀门等,用于输送处理好的水。

不同的输送设备选用后相应的管道功耗和阻力也不同,因此要对比不同方案,选择最优设计。

制药用水贮存与分配系统的设计

制药用水贮存与分配系统的设计一、配管的坡度配管设计中应为管道的敷设考虑适当的坡度,以利于管道的排水。

即管道在安装时必须考虑使所有管内的水都能排净。

这个要求应作为设计参数确定在系统中。

制药用水系统管道的排水坡度一般取1%或1cm/m。

这个要求对纯化水和注射用水系统管道均适用。

配管系统中如有积水,还必须设置积水排泄点和阀门。

但应注意,排水点数量必须尽量少。

二、配水管道参数的计算制药工艺过程用水的量是根据工艺过程、产品的性质、制药设备的性能和药厂所处地区的水资源情况等多种条件确定的。

通过分析对每一个用水点注射用水的使用情况来确定。

通常,工艺用水量的计算按照两种主要的用水情况进行。

一种是根据单位时间工艺生产流程中某种耗水量最大的设备为基础考虑,即考虑工艺生产中最大(或峰值)用水量及最大(或峰值)用水时间;另一种是按照消耗在单位产品上的平均用水量(这个水量包括辅助用水)来计算。

无论采用哪一种算法,应尽量考虑生产工艺用水的需求,应在药品制造的整个生产周期内比较均匀,并具有规律性;同时应尽量考虑为适应生产发展,水系统未来可能的规模扩展。

为满足工艺过程的各种需要,制药工艺过程的设计用水量是根据具体的药品品种在生产工艺过程中的直接用水量和辅助过程间接用水量之和决定的。

即在考虑生产的具体品种和生产安排诸方面因素后,根据上述工艺分配输送管道的设计形式和要求原则来具体确定。

而其计算用水量则由一天中生产过程的高峰用量与平均用量综合确定。

不同药品生产过程,其用水量的情况相差很悬殊。

2.1生产工艺用水点情况和用水量标准工艺用水系统中的用水量与采用的工艺用水设备的完善程度、药品生产的工艺方法、生产地水资源的情况等因素有关。

通常,工艺用水的变化比较大。

一般来说,工艺用水点越多,用水工艺设备越完善,每天中用水的不均匀性就越小。

制药用水的情况因各个工艺用水点的使用条件不同,差异很大。

如前所述,工艺用水系统分单个与多个用水点、仅为高温用水点或仅为低温用水点、既有高温用水点又有低温用水点、不同水温的用水点中,既有同时使用各种水温的情况,又有分时使用不同水温的情况,等等。

制药用水存储及分配系统设计方案

制药用水存储及分配系统设计方案1.基本理论基础2005年版《中国药典》制药用水分为饮用水、纯化水、注射用水及灭菌注射用水四类,规定饮用水按 GB5749-85 要求,纯化水、注射用水、灭菌注射用水理化指标按 pH 值、氯化物、硫酸盐与钙盐、硝酸盐与亚硝酸盐、氨、二氧化碳、易氧化物、不挥发物、重金属、细菌、霉菌和酵母菌总数、细菌内毒素等进行检测。

而μsP30 版美国药典将制药用水分为饮用水、纯化水、灭菌纯化水、注射用水、灭菌注射用水、抑菌剂注射用水、灭菌灌注用水、灭菌吸入用水,血液透析用水,特殊制药用途水等。

在美国药典中涉及的理化指标(包括 pH 值、氯化物、硫酸盐、钙盐、氨、二氧化碳、重金属、易氧化物、总固体物九项)改为控制电导率为 1.3 μs/cm (25℃),总有机碳(TOC)不超过 500 微克 / 升两项指标。

其中电导率指标包含了 pH 值、氯化物、硫酸盐、钙盐、氨及二氧化碳的综合要求; TOC 代替了易氧化物的检测,有利于控制微生物指标。

纯化水和注射用水不同之处主要在于对微生物和内毒素含量要求上(纯化水:内毒素无要求,微生物≤ 100 CFU/ml;注射用水:内毒素≤ 0.25 EU/ ml,微生物≤ 10 CFU/ml)。

通常水系统中的微生物多为葛兰氏阴性菌和嗜热菌,内毒素则是由它们死亡后释放出的,故控制水系统中的微生物含量水平是满足药典要求的主要途径。

对于葛兰氏阴性菌和嗜热菌,10~55℃是适宜它们生长的环境温度,但在高于65℃情况下会抑制它们的生长繁殖 , 故注射用水系统运行温度通常要高于 65℃。

但若系统温度过高,如高于85℃,会增加红绣现象、气蚀、输送泵腔内沸腾等风险,故 GMP 通常要求注射用水系统的运行温度为 65~85℃。

除温度因素外,由于 99% 的微生物是以生物膜的形式附着在设备内壁生长,生物膜是微生物相互粘结并附着在材料表面形成的黏性物质。

而高剪切力是分离生物膜的有效办法,故卫生级结构设计的系统(合适的表面处理,无死角,无缝隙)再辅以能形成湍流的流体的流动,可以有效地避免生物膜的形成。

制药用水车间设计要点

制药用水车间设计要点一、设计依据制药用水车间的设计必须符合国家相关法律法规和标准的要求,包括《药品生产质量管理规范》(GMP)、《洁净厂房设计规范》(GB50073)、《建筑设计防火规范》(GB50016)、《建筑给水排水设计规范》(GB50015)等。

同时,设计还应结合实际生产需求,考虑工艺流程、设备选型、自控水平、环保节能等方面的因素,确保车间的安全、稳定、高效运行。

二、工艺流程设计制药用水车间的工艺流程设计是整个车间的核心,它直接关系到生产的质量和效率。

工艺流程设计应遵循以下原则:1. 符合生产工艺要求:根据药品生产工艺要求,选择合适的工艺流程,确保生产过程中的温度、压力、流量等参数符合要求。

2. 节能环保:在满足生产工艺要求的前提下,尽量采用节能环保的技术和设备,减少能源消耗和环境污染。

3. 易操作、易维护:工艺流程应简单、易懂,方便操作和维护。

同时,设备选型应考虑设备的维修和保养,减少维修工作量。

4. 安全性:工艺流程应安全可靠,确保生产过程中的安全性和稳定性。

对于可能存在的风险和隐患,应采取有效的预防措施。

三、设备选型和布置制药用水车间的设备选型和布置也是非常重要的环节。

设备选型应考虑设备的效率、能耗、可靠性、易维护性等因素,同时设备的布置应满足生产工艺要求和GMP规范要求。

具体来说,设备选型和布置应考虑以下因素:1. 设备效率:设备的效率直接影响到生产效率和能源消耗。

因此,在设备选型时,应选择效率高的设备。

2. 能耗:设备的能耗也是需要考虑的因素。

在满足生产工艺要求的前提下,应选择能耗低的设备。

3. 可靠性:设备的可靠性直接影响到生产的稳定性和安全性。

因此,在设备选型时,应选择可靠性高的设备。

4. 易维护性:设备的维护和保养也是需要考虑的因素。

在设备选型时,应选择易维护的设备,方便日后的维修和保养。

5. 符合GMP规范要求:设备的布置应符合GMP规范要求,确保生产过程中的卫生和质量要求。

制药用水系统原理及设计

11/50

3、工艺用水药典标准及GMP要求

欧盟GMP 对制药用水系统没有专门的章节提出要 求,在设备一段的描述可以认为涵盖了对制药用水 系统的要求。另外它的无菌制药附件对制药用水系 统有一条要求。在其附录中有一处是直接的要求。

美国GMP 对制药用水系统的明确要求也不多,通常 认为GMP 中关于设备的部分都是与制药用水系统有 关的要求。

– 无菌注射用水:为注射用水照注射剂生产工艺制备所得。

来自中国药典定义

6/50

2、制药工艺用水用途(中国药典规定)

用途

1 制备纯化水 2 口服剂瓶子初洗 3 设备、容器的初洗 4 中药材、中药饮片的清洗、浸泡和提取 1 制备注射用水(纯蒸汽)的水源 2 非无菌药品直接接触药品的设备器具和包装材料最后一次洗涤用水 3 注射剂、无菌药品瓶子的初洗 4 非无菌药品的配料 5 非无菌原料药精制

1/50

制药用水系统原理及设计

2/50

目录Index

一

制药用水系统概述

二

工艺用水系统原理、设计要求

三

HTBT纯化水制备系统设计计算

四

HTBT制药用水系统解决方案

3/50

一、制药用水系统概述

➢1、制药工艺用水分类及定义 ➢2、制药工艺用水用途 ➢3、工艺用水药典标准及GMP要求 ➢4、工艺用水系统组成

系统死角的控制

32/50

Control of deadleg

抛光度 Polish

33/50

流速 Flow rate

34/50

35/50

三:HTBT纯化水制备系统设计计算

原水箱设计计算

缓冲,体积与产量匹配保证多介质 反洗流量需求;

流速慢,存在微生物繁殖风险, 抑菌措施,次氯酸钠浓度控制0.30.5mg/l;

制药用水站的设计完整

制药用水站的设计完整制药用水站是指一个专门用于生产药品所需纯净水和注射水的设备。

纯净水和注射水是制药过程中必不可少的元素,因为它们可以有效地减少药品中的杂质和细菌,并确保药品的质量和安全性。

在生产药品的过程中,需要高度纯净的水源来满足要求。

因此,制药用水站的设计必须经过深思熟虑,确保其完整性和按时供应所需的水量。

在设计制药用水站时,需要考虑以下几个关键因素,以确保其完整性:1. 水源和处理系统首先需要确定水源和水的质量。

制药用水必须是纯净的,不含任何有害、不同死或其他污染物。

因此,应该使用优质的自来水或地下水来作为制药用水的水源。

此外,必须采用独特的水处理系统以去除任何可能会存在于水中的杂质和微生物。

2. 设计用水量区分每天制造的注射液和固体药品的用水量,然后依据需求尺寸进行设定,以确保加工药物所需的用水数量是完备的和稳定的。

这还能防止药品生产的中断。

3. 消毒系统制药用水站的消毒系统应该非常强化,以确保所有用于制药的水都不含任何有害的细菌等。

为此,可以采用一种强有力的消毒剂来灭菌。

这可以保证纯净水和注射水的质量。

4. 储水和输送系统水储藏与输送系统需要采用富有经验的专家设计,确保当天恰当流通的纯净水和注射水。

在水储藏过程中,需要分别处理水和受到污染的水。

成品水储存时要考虑对水质的保护,防止不必要的影响。

此外,应确保水输送系统符合一贯的GMP规范。

设计制药用水站也有相应的成本,为了确保其功能和性价比,在其中需要做出若干决定。

以下是要考虑的一些关键因素:1. 容量制药用水站的容量应该足够大,以确保能够满足未来药品生产的需求。

这样可以避免设备过早过时,节省时间和成本。

2. 自动化使用自动化系统可以提高生产效率并减少人力成本。

因此,在设计制药用水站时,需要考虑是否要自动化生产线,并确定相应的预算。

3. 水回收设备在设计制药用水站时,应该考虑将用过的水进行回收。

回收使用过的水可以节约水资源、成本和环境问题。

医药工艺用水系统设计:站 房

站房6.1.1 站房位置应根据下列因素,经技术经济比较后确定:1 靠近工艺用水负荷中心。

2 供水、排水合理。

3 利于设备运输、安装。

4 避免靠近有毒害气体、腐蚀性介质及粉尘产生的场所。

5 不宜布置在变配电站的上方。

6.1.2 站房的规模应根据生产规划所规定的任务,以近期目标为主,并结合远期发展要求,综合分析确定。

6.1.3 站房内接触或可能接触腐蚀性介质的设备表面,应涂衬合适的防护层或采用耐腐蚀材料制作。

6.1.4 站房噪声应符合现行国家标准《工业企业噪声控制设计规范》GB/T 50087的有关规定。

5.2 管道的材质、阀门和附件5.2.1 管道、管件等材料应在规定的使用压力和温度下具有足够的机械强度和耐腐蚀性能。

5.2.2 用于饮用水的输送管道、管件等的材料,宜选用不生锈、无腐蚀、无渗漏、无结垢的材料。

5.2.3 用于纯化水的输送管道、管件等的材料,应选用无毒、耐腐蚀的材料,宜选用内壁抛光的优质不锈钢材料或其他不污染纯化水的材料。

5.2.4 用于注射用水的输送管道、管件等的材料,应选用内壁抛光的优质低碳不锈钢材料或其他不污染注射用水的材料。

5.2.5 纯化水管道上的阀门应采用与连接的管道相适应的材料,管道上阀门应采用焊接或卡箍连接,不应采用螺纹连接,管道与法兰连接时应对齐,垫片内圈应与管道内壁等径,垫片应选用耐高温、不反应、不脱落、无析出物产生的材料。

5.2.6 注射用水管道上的阀门应采用焊接或卡箍连接的优质低碳不锈钢隔膜阀。

5.2.7 纯化水和注射用水系统管道上需要安装压力、温度及变送器等仪表时,应在管路上预留异径三通或等径三通接装仪表。

5.3 管径确定和压力损失计算5.3.1 管径应根据工艺用水的流量、流速及管道允许的压力损失等确定。

5.3.2 工艺用水循环供水管路的直径应符合本规范第4.4.4条的规定。

5.3.3 工艺用水管径的确定应符合下列规定:1 工艺用水管道的内径可按下式计算:式中:d——管道内直径(mm);V f——工艺用水的体积流量(m3/h);u——工艺用水的平均流速(m/s);W——工艺用水的质量流量(kg/h);ρ——工艺用水的密度(kg/m3)。

医药工艺用水系统设计 :建筑与结构

建筑与结构

7.1 建筑

7.1.1 站房应为戊类火灾危险性生产场所,站房的耐火等级不应低于二级。

非独立的站房耐火等级不应低于主体建筑耐火等级。

7.1.2 站房地面、墙壁、顶棚应采用防水、防潮、防霉、易清洗的材料铺设。

门窗应采用不易变形材料制成,并应采取防蚊蝇、防尘、防鼠等措施。

7.1.3 对有酸、碱侵蚀的站房地面、门窗、墙柱、围堰或地沟、中和池等建(构)筑物的设计,应符合现行国家标准《工业建筑防腐蚀设计规范》G B 50046的有关规定。

7.1.4 站房应预留能通过设备最大搬运件的安装洞,安装洞可结合门窗洞或非承重墙处设置。

7.1.5 站房通向室外的门应满足安全疏散、便于设备出入的要求。

7.1.6 控制室应设观察窗,观察窗窗台标高不宜高于0.8m,控制室的面积应根据表盘和控制柜的数量确定。

控制室宜采用防尘地面,其内墙应光滑平整。

7.2 结构

7.2.1 站房宜采用砖混、钢筋混凝土结构。

非独立的站房应与主体建筑统一设计。

7.2.2 站房基础类型和地基处理措施应根据地基土质、站房特点、施工条件和运行要求等因素确定。

第1页共1页。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制药用水站的设计完整一、设计题目制药用水站的设计二、设计参数纯化水2t/h,注射用水1t/h三、设计内容及要求1、确定纯化水和注射用水的工艺管道流程;2、详细叙述一个制水工艺设备工作原理、结构组成及关于此设备国内外地现状、研究前沿;3、设备选型(纯化水按2t/h,注射用水按1t/h);4、按规范要求设计制药用水站工艺平面图,并注明其技术要求;5、总结和论述制药用水站的设计。

四、设计要紧成果1、设计讲明书一份。

包括工艺概述、工艺流程及净化区域划分讲明、物量衡算、工艺设备选型讲明、工艺要紧设备一览表、工艺平面布置讲明、车间技术要求。

2、工艺平面布置图一套(1:100)3、纯水生产工艺管道流程图。

名目1 概述11.1 制药用水站设计简介11.2 制药用水站设计方案简介1 1.3 工艺流程讲明及草图11.3.1 工艺流程11.3.2 纯化水工艺流程图11.3.3 注射用水工艺流程图12 净化区域划分讲明23 多效蒸馏水机介绍23.1 多效蒸馏水机的工作原理2 3.2 国产多效蒸馏水机23.2.1 列管式多效蒸馏水机23.2.2塔式盘管型多效蒸馏水机 33.3 国外多效蒸馏水机进展状况34 物料衡算34.1 纯化水制备工段物料衡算34.2 储存分配工段物料衡算65 工艺设备选型讲明75.1 原水储罐75.2 原水泵75.3 聚凝剂投加器75.4 机械过滤器85.5 活性炭过滤器105.6 离子交换软化器115.7 周密过滤装置155.8 高压泵155.9 一级反渗透主机165.9.1 微滤器运算165.9.2 一级反渗透装置设计165.10 一级纯化水箱185.11 NaOH投加装置185.12 一级纯化水泵185.13 周密过滤器185.14 增压泵185.15 二级反渗透装置195.16 二级纯化水箱195.17 二级纯化水泵195.18 紫外线杀菌器195.19 微孔过滤器195.20 多效蒸馏水机205.21 纯蒸汽发生器215.22 注射用水储罐215.23 注射用水泵216 工艺要紧设备一览表227车间布置技术要求 237.1 车间布置的重要性和目的237.2 车间组成和设计内容247.3设备布置的差不多技术要求248 对制药用水站设计的评述及咨询题分析24 8.1 评述248.2 咨询题分析25参考文献25附录261 概述1.1 制药用水站设计简介我国药典规定制药用水为饮用水、纯水、注射用水、及灭菌注射用水。

水是药物生产中用量最大、使用最广的一种原料,用于生产过程及药物制剂的制备。

制药用水的原水通常为自来水公司提供的自来水或深井水,其质量必须符合中华人民共和国国家标准GB 5749-85《生活饮用水卫生标准》。

原水不能直截了当用作药物制剂的制备或实验用水。

纯化水为原水经蒸馏法、离子交换法、反渗透法或其他适宜的方法制得的供药用的水,不含任何附加剂。

注射用水是以纯化水作原料,及经专门设计的蒸馏器蒸馏,冷凝后经膜过滤制备而得。

GMP规定:纯化水、注射用水的制备、贮存和分配应能防止微生物的滋生和污染。

贮存罐和输送管路所用材料应无毒、耐腐蚀。

管路的设计和安装应幸免死角、盲管。

贮存罐和管路要规定清晰、灭菌周期。

注射用水贮存罐的通气口应安装不脱落纤维的疏水性除菌过滤器。

1.2 制药用水站设计方案简介注射用水是以纯化水为原料,故在本设计中(纯化水2t/h,注射用水1t/h),只采纳一套设备用于制药用水站的设计。

1.3 工艺流程讲明及草图1.3.1 工艺流程原水→机械过滤器→活性炭过滤器→软水器→保安过滤器→一级反渗透装置→加药装置→周密过滤器→二级反渗透装置→纯化水→紫外线灭菌器→周密过滤器→蒸馏水机→注射用水1.3.2 纯化水工艺流程图图1-1纯化水工艺流程图1.3.3 注射用水工艺流程图图1-2 注射用水工艺流程图2 净化区域划分讲明制药用水站中生产纯化水和注射用水时,细菌的传播途径要紧有:工具和容器、人员、原水、空气中的尘粒。

其中工具和容器及人员能够通过卫生消毒、净化制度来解决,原水能够通过水处理来解决,而空气中尘粒则是一个专门关键的污染源,对这一项的有效保证方法是测定洁净度。

本设计中的设备是一个机组,设置在一个生产车间中。

纯化水以及注射用水的GMP要求比药物制剂的低得多,而且洁净度高的洁净室的造价专门昂贵。

因此本制药用水站设计的净化区域的划分中只划分一个30000级洁净室的生产车间。

3 多效蒸馏水机介绍3.1 多效蒸馏水机的工作原理多效蒸馏水机的工作原理是让经充分予热的水通过多效蒸发和冷凝,排除不凝性气体和杂质,从而获得高纯度的蒸馏水。

3.2 国产多效蒸馏水机目前国内要紧有上海、常熟、长春、丹东、宝鸡、武汉等地厂家生产的多种型号规格的多效蒸馏水机。

3.2.1 列管式多效蒸馏水机该类产品要紧有沪产LD系列机、ZDS-500/4A型机、长春产LD系列机、常熟产LD系列机、宝鸡产DX型机。

以上列管式多效蒸馏水机,其结构、性能、工作原理差不多相同。

其要紧结构有N只蒸馏塔、N只换热器和一台冷凝器组成。

N只蒸馏塔和一台冷凝器,由进料水管、蒸汽管及冷却水管连接在一起,加压泵、多种阀、视镜等组成。

另配有电导仪监测蒸馏水质量。

列管式多效蒸馏水机的特点:(1)抗压强高,使用蒸汽压力在0.3~0.8MPa范畴内。

其蒸馏水产量可随蒸汽压力的提升而增大,但供气压力低于0.3MPa时,无法产生蒸馏水。

(2)需要部分冷却水,各种型号规格的蒸馏水产量与冷却水比例不等。

效数增加则冷却水用量减少;供气压力加大,冷却水用量也增大,但易引起冷却水管道结垢,阻碍蒸馏水的出量。

(3)机器高度较大,一样大于3m。

因其螺旋分离器需要一定的高度。

如果高度降低,其螺旋分离器长度减小,除热原的能力降低。

(4)机器自重比塔式盘管型多效蒸馏水机大。

3.2.2塔式盘管型多效蒸馏水机该类产品要紧有丹东产TDZ系列机、长春产LDX系列机、DX系列机、常熟产PD系列机。

以上塔式盘管型多效蒸馏水机其结构原理差不多相同,但部分专门部件设置差异较大。

塔式盘管型多效蒸馏水机由圆筒形外壳、蒸发盘旋蛇管、分布器、除沫器及浓液排除节流孔组成。

预热器由壳体、加热蛇管、凝液节流孔组成。

蒸发器的各效上下叠成塔型,两效之间有预热热水的预热器,其特点:(1)对所供蒸汽压力要求较低,在0.3MPa以下,若蒸汽压力低于0.3MPa 亦可产生蒸馏水。

该特点适合供热压力不足的单位使用。

但其耐力压强较低,使用压力≤0.3MPa.(2)在生产运行过程中,不消耗冷却水,因此管路无结垢的发生。

(3)设备由于不用管板,蛇管中央空间被充分利用,故设备高度降低,其最大高度<2.7m。

(4)设备重量和体积均较相同水产量的列管式多效蒸馏水机小约50%。

3.3 国外多效蒸馏水机进展状况60年代,国外研制出压汽式蒸馏水机,由于它具有明显的节能节水的优点,因此国外使用较多,但这种机组的耗电大,噪音大,操作使用爱护都专门不方便。

进入70年代,国外又成功研制多效蒸馏水机,这种设备技术工艺先进,操作简便,使用可靠,没有噪音,专门受用户欢迎。

芬兰、意大利、德国、美国等先后研制成功并推出各具特色的多效蒸馏水机,其中对我国产生一定阻碍的有:芬兰FINN-AQUA、意大利S TILMAS公司和OLSA公司、德国PHARMA-PLAN公司和SUDEN公司、瑞士HAFER公司和KEMITERM公司、美国BARNSTED等品种。

4 物料衡算4.1 纯化水制备工段物料衡算关于纯水制备系统,纯化水产量一定的情形,采纳从后向前运算来完成物料衡算。

设计要求纯化水产量达到2 t/h ,注射用水产量达到1 t/h ,按照多小蒸馏水机蒸馏水生产能力与进料水之间的关系,要生产1 t 蒸馏水,需纯化水量约为1.2 t ,因此,实际要求的纯化水量为2.54t/h 。

1.二级反渗透装置的进水量运算:11qq p =式中:q —纯化水的产量。

3/m h /q1—二级反渗透装置的进水量。

3/m h /p1—二级反渗透装置的回收率。

%由设计条件,纯化水的产量为2.54t/h=2.54 m3/h ,一样二级反渗透装置的产水率在90%∽95%之间,现取90%,代入上式得二级反渗透装置的进水流量为: 1 2.5490% 2.82q ==3/m h /2.一级反渗透装置物料衡算不考虑缺失一级反渗透装置的出水流量与二级反渗透装置的进水流量相等,关于一级反渗透装置,其进水流量等于产水与浓水排放之和。

一级反渗透反渗透装置的进水量:122q q p =式中:q1—二级反渗透装置的进水量。

3/m h / q2—一级反渗透反渗透装置的进水量。

3/m h /p2—一级反渗透装置的回收率。

%一级反渗透装置的产水率在0%∽80%之间,现取60%,代入上式得一级反渗透装置的进水流量为:2 2.82 4.760%q == 3/m h / 一级反渗透装置排放的浓水量:221'q q q =-式中:1q —二级反渗透装置的进水量。

3/m h / 2q —一级反渗透装置的进水量。

3/m h / ,2q -一级反渗透装置排放的浓水量。

3/m h /代入数据得反渗透装置排放的浓水量为:2' 4.7 2.82 1.88q =-= 3/m h /3.离子交换软化装置的物料衡算不考虑缺失的话,水软化器的出水流量和反渗透装置的进水流量相等,离子交换软化装置的自用水量一样为其产水的10%。

离子交换软化装置的自用水用量:323q q p =式中:2q —反渗透装置的进水量。

3/m h /,3q -离子交换软化装置的自用水量。

3/m h /,3p -离子交换软化装置的自用水量系数。

%代入数据得离子交换软化装置的自用水量:,3 4.710%0.47q =⨯= 3/m h /离子交换软化水装置的进水流量等于它的产水量与其自用水量之和,即:332'q q q =+式中:2 q —反渗透装置的进水量。

3/m h /,3 q --离子交换软化装置的自用水量。

3/m h / 3 q --离子交换软化水装置的进水流量。

3/m h /代入数据,离子交换软化水装置的进水流量为: 3 4.70.47 5.17q =+=3/m h /4.活性炭过滤器的物料衡算活性炭过滤器的出水流量和水软化器的进水流量相等,活性炭过滤器的进水流量等于它的产水量与其自用水量之和,即443'q q q =+式中:4q —活性炭过滤器的进水流量。

3/m h / ,4q —活性炭过滤器的自用水量。

3/m h /活性炭过滤器的自用水量按照体会数据一样占活性炭产水流量的10%,即: 43'10% 5.1710%0.517q q =⨯=⨯=3/m h /活性炭过滤器的进水流量: 443' 5.170.517 5.687q q q =+=+= 3/m h /5.机械过滤器的物料衡算机械过滤器的出水流量和活性炭过滤器的进水流量相等,其进水流量等于它的产水流量与其自用水量之和,即554'q q q =+式中:5q —机械过滤器的进水流量,3/m h / '5 q —机械过滤器的自用水量,3/m h /机械过滤器的自用水量按照体会数据一样占活性炭过滤器产水流量的10%,即: 54'10% 5.68710%0.5687q q =⨯=⨯=3/m h /机械过滤器的进水流量:554' 5.6870.5687 6.2557q q q =+=+= 3/m h /表4.1 物料衡算表4.2 储存分配工段物料衡算关于纯化水,工艺要求直截了当送往用水电,关于注射用水,是将纯化水送往多线蒸馏水机,然后在进行保温循环储存,由设计要求最大用水量1t/h ,循环时回流水的流速不能小于1m/s ,设计时去2m/s,储罐出水的流速取4m/s 。