6水下生产控制系统

水下生产系统-课件

通过压力对管子的压力的计算,就可以对管汇系统的钢 框架进行设计。

31

三、管汇

主要的连接的目的是保证管子内部密封,对于深水,所有 的密封试验,水压应该是双向的。下面主要介绍连接方式:

夹具连接的套筒 螺栓连接的法兰的横断面

一组筒夹连接装置

32

三、管汇

连接器的设计: 连接器的设计: 应该主要考虑水深、连接的位置、安装方法。此外连接器的 选择和设计也受以下因素影响:

11

二、采油树

采油树类型 采油树主要有两种类型:一种为传统型也称作直立型 的,另一种为水平型的,水平型的采油树从1992年以 后开始普遍应用。这两种类型的采油树都包括一个在 钻井后能牢固地附着在油井顶端井口构架中的卷线筒, 还包括由阀门组成的阀门组,阀门组主要用来在测试 和闭井时调节出井油量。此外,油嘴对出井油量也可 进行调节。水平型采油树由阀门放置的位置而得名, 除此之外,水平采油树的油管悬挂器是安装在采油树 上而不是安装在井口头上。另外,由于水平采油树的 顶端设计使防喷器(BOP)可以直接安装在采油树上。 目前,甚至已经普遍认为水平型是唯一用于海底的采 油树类型。

水平采油树的油管 悬挂器

19

二、采油树

悬挂器可以是滑动的或者是心轴形式。滑动形式的悬挂器 用齿固定在油管上,由于油管的重量施加在悬挂器上,齿 和油管咬合,滑动型悬挂器拉住下部的锥体的后面,产生 向内的力。夹紧的压力随着管子的重量的增加而增加。 心轴形悬挂器通过连接最后的接头和底部悬挂的线而放置 在油管上,通过螺丝固定。

阀门: 阀门:

阀门的选择主要由应用范围决定。门阀一般应用于BOP组 件、采油树和管汇。球阀在水下使用中,从操作和价钱角 度要优于门阀。由于球阀目前使用非金属的密封和涂料, 使得球阀的应用水深更深。 门阀应用尺寸要比球阀的小,球阀的应用尺寸在10英寸或 者更大的范围。

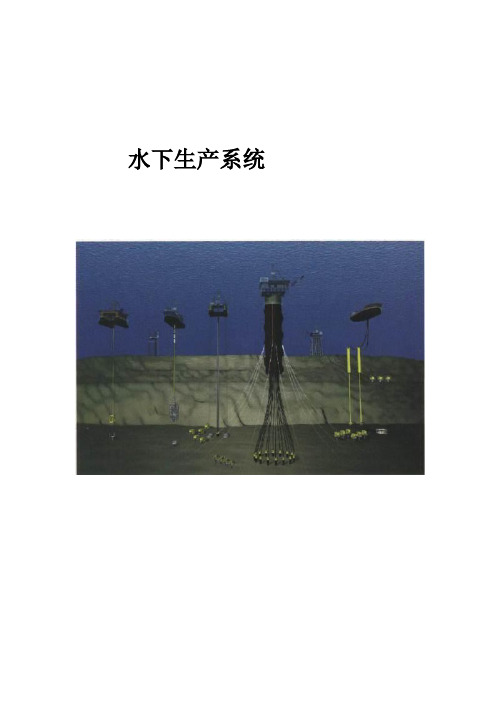

水下生产系统

水下生产系统1 引言1.1 范围目前深水油气田开发面临的主要挑战是,缺少一个稳定的平台用于支撑生产设施并将生产流体输送到这些设施。

而水下生产系统可以提供一种具有成本竞争力的开发方案,可减少乃至完全消除(在个别情况下)对地面生产设施的需求。

图1.1-水下生产系统提供一种高效,经济的深水油气田开发方案本研究主要是为了对水下生产系统进行概述。

论述的关键主题包括:·水下生产系统主要部件及其功能的一般说明;·水下生产设施的界面要求;·水下开发油田工程模式的考虑;·风险区域和风险管理问题的识别。

1.2 条例、规范和标准1.2.1 国际规范·ANSI B31.3《化工厂及炼油厂管道》;·API RP 2R《海上钻井隔水管接头的设计、评估和试验》;·API 5A《套管、油管和钻杆规范》;·API 5AC《套管、油管和钻杆规范》;·API 5D《钻杆规范》;·API 5L《管道规范》;·API 6A《井口和采油树设备规范》;·API 6D《管道阀门规范》;·API 8A《钻井和采油提升设备》;·API 14A《井下安全阀规范》;·API 148《井下安全阀系统设计安装与操作的推荐做法》;·API 14D《海上服务用井口地面安全阀和水下安全阀规范》;·API 16A《钻穿设备规范》;·API 17D《水下井口和采油树设备规范》;·API 17G《完井修井隔水管系统的设计和操作》;·ASME IX《焊接和钎焊资格》第二条焊接程序资格和第三条焊接操作资格;·ASME V《锅炉及压力容器规范》(第五卷无损检测);·ASME VI I《锅炉及压力容器规范》(第八卷压力容器建造规范第1册和第2册);·ASME/ANSI B16.34《阀门法兰、螺纹和焊接端》;·DIN 50049-EN 10 204《材料试验文件》;·DnV《修井控制系统电气要求》;·DnV《水下生产系统的安全性和可靠性》;·DnV《认证说明》第2.7-1条“吊装证书要求”(海上容器);·DnV RPB401《阴极保护设计推荐做法》;·EN 10204《金属制品一检验文件的类型》;·FEA-M 1990《海上平台电气设备条例》;·IEC 92.101《船用电气装置》定义和一般要求;·IS0 10423《井口和采油树规范》(代替API 6A);·IS0 10432-1《井下安全阀标准》;·IS0 10433《海上服务用井口地面安全阀和水下安全阀规范》(代替AP1 14D);·IS0 13628《石油天然气行业钻井和采油设备》;·IS0 13628-1《石油天然气行业水下生产系统一般要求和推荐做法》;·IS0 13628-2《石油天然气行业水下和海上应用挠性管系统》;·IS0 13628-3《石油天然气行业输送管道泵送系统》;·IS0 13628-4《石油天然气行业水下井口和采油树》;·IS0 13628-5《石油天然气行业水下控制系统的设计和操作》;·IS0 13628-6《石油天然气行业水下生产控制系统》;·IS0 13628-7《石油天然气行业修井/完井隔水管系统》;·IS0 13628-9《石油天然气行业遥控操作机具(ROT)维修系统》;·IS0 14313《管道阀门规范》(闸阀、旋塞阀、球阀和止回阀)(代替API 6D);·IS0 3511《过程测量控制功能和仪表设备的符号表示法》;·IS0 898《第一部分螺栓、螺纹和螺母》;·IS0 9001《质量体系:设计/开发、生产、安装和维修的质量保证模型》;·NACE MR-01-75-94《材料要求:油田设备用耐硫化物应力裂纹的金属材料》;·NACE RP0475《注水用材料》;·NAS 1638《国家宇航标准:液压控制系统用零件的清洁度要求》;·SAE J343《SAE 100R系列液压软管和装置的试验和程序》;·SAE J517《液压软管》。

水下生产系统

8

主要内容

一、概述 二、采油树 三、管汇 四、跨接管 五、脐带缆 六、井口头

9

二、采油树

采油树(Christmas,Xmas tree )最初被称为十 字树,X型树或者圣诞树,它是位于通向油井 顶端开口处的一个组件,它包括用来测量和维 修的阀门,安全系统和一系列监视器械。它连 接了来自井下的生产管道和出油管.同时作为 油井顶端和外部环境隔绝开的重要屏障。采油 树包括许多可以用来调节或阻止所产原油蒸汽、 天然气和液体从井内涌出的阀门。采油树是通 过海底管道连接到生产管汇系统。

4

一、概述

水下生产系统包括油井、井口头、采油树、接 入出油管系统和控制油井的操纵设备。在水下 的系统中,井口头和采油树都在海底。因此, 水下生产系统就不像在水面处的生产系统,如 刚性平台甚至是张力腿平台(TLP)那样受到 海平面状况和水深的影响。但另一方面,水下 生产系统不能直接的进行操作,如钻井,必须 通过移动的钻井单元进行,操控也必须通过脐 带缆远程控制,持续地操作就比平台式的生产 系统复杂地多。

下面是采油树和相关元件需要考虑的载荷:

立管和BOP载荷(Riser and BOP loads); 连接海底管道的载荷(Flowline connection loads); 清理采油树、脐带缆和海底管道的载荷; 热应力 包括捕油器,元件膨胀和管线的膨胀等; 吊装载荷(Lifting loads); 掉落的物体(Dropped objects); 压力引起的载荷– 外部和内部的.

14

二、采油树

单孔采油树Mono Bore Tree 单孔采油树主要使用在浅水区域, 单孔采油树和传统的双孔采油 树类似,只是单孔采油树在安 装采油树和油管悬挂器时使用 的立管系统更简单。

水下生产系统的分类

水下生产系统的分类

一、水下起重系统

水下起重系统是指在水下环境中完成车辆载荷的设备,其主要包括:水下起重机、水下吊装装置、下沉装置等等。

水下起重机又可细分为潜水艇起重机和海起重机。

潜水艇起重机主要用于海床深处作业场所,可以完成深水作业环境下的吊装、移运、收集等作业。

海起重机是在近海外环境下完成车辆载荷作业的设备。

它能够在沉船废弃物和底泥上完成任务,可在深水海洋环境中起重起吊,也可以在管道水暖过程中完成起卸作业,从而大大提高了作业效率。

水下石油生产系统是指主要适用于拓展海底油气藏开采作业及开采产品制备和转运作业的设备。

它包括海洋平台、海洋套管、液体泵、水下管线、海洋液体处理系统和水下生产设备等。

它可以用于远程探测海底油气藏,发掘新藏体和发展既有藏体,完成开采产品的采集、提炼和输送,以及维护海洋生态环境的功能。

三、水下扬尘控制系统

水下扬尘控制系统是指将粉尘安装到水下作业等离子发生器中,然后利用电磁场产生负压,将粉尘收集空气重新排出。

它可以将环境空气中的有害物质收集或混合在一起,从而使空气保持洁净,符合国家的环保标准。

四、水下交通通信系统

水下交通通信系统是指将水底安设交通及通信设施,以实现水下作业现场的交流,保证不设计材料的顺利输送的设备。

它是先进的交通和通信系统,不仅能够提高作业效率,而且还能够提供安静的环境作为海洋生物栖息地。

它有助于保护和改善海洋环境,有利于提高海洋生物的数量,进而达到长期生态资源保护的目的。

水下生产系统-2014

16

(5)远程打开和关闭阀门的阀门驱动器。有些可能是 手动阀门,也包括深水ROV接口; (6)用于脐带缆挂接的控制连接板; (7)控制系统。这包括阀门驱动器命令系统以及压力 和温度传感器。该阀门驱动器命令系统可以是简单 或复杂的管道系统,包括电脑及根据应用选用的电 磁线管; (8)节流器(可选)用于调节生产流速;

选择准则 在选择HT或VT时,需要考虑下列问题: (1)卧式采油系统要比立式的昂贵。卧式采油系统 的售价是立式的5到7倍。 (2)立式采油系统更大、更重,而这在钻机的安装 平台有限时必须考虑。 (3)油井是否已经完成也是选择的另一个因素。如 果油井已经完成但是采油系统还没有安装好,那 么立式的采油系统比较适合。但如果采用卧式的 采油系统,系统必须在油井完成之前安装好。

4

概述

从1961年第一口水下井口在美国应用以来,随着各种新 技术的应用,水下生产系统应用水深越来越深,到目前 为止,已投产最深采油树达到2714m(美国墨西哥湾 Independence Hub凝析气田,2007年7月投产);回接距 离最长的气田回接距离达到143公里(挪威北海Snø hvit 一期,水深250-345m,2007年8月21日天然气上岸)。 目前国外对于3000m水深以内的水下生产系统设计、建 造、安装技术已经比较成熟,且已在西非、墨西哥湾、 北海等海域经过了大量工程项目的实践检验。

20

20

油管悬挂系统;VXT采用了传统的油管悬挂器 ,它有一个主要生产孔和一环孔。油管悬挂器 位于井口。然而,在HXT中,油管悬挂器有一 个单筒悬挂器,并且有一个侧出口,生产流体 将从这里传送到生产主阀。

采油树帽;VXT系统的采油树帽具有修井期间 提供控制接口以及密封海水功能。但在HXT, 有内部采油树帽和采油树碎屑保护帽。

水下生产系统知识讲解

水下生产系统第一章:水下生产系统发展概述1、从浅水走向深水原因・对能源需求的增长・陆上及浅水资源开发已经到达成熟期,并开始减少。

・高油价,降低开发成本・深水技术的快速发展(深水钻井技术、水下增压和分离技术等)水深、环境条件、油气田位置和油气输送成本等综合因素决定了油田的开发为何采用水下生产系统?・能将井口布置在现有平台有效钻井范围以外的地方;・高油价,降低开发成本;・深水技术的快速发展(深水钻井技术、水下增压和分离技术等)2、水下生产系统组成立管和海管、水下采油树、水下增压系统、水下分离系统、回注系统、水下管汇、跨接管、管道终端、连接器3、我国水下生产系统发展展望1)国外规范和成熟经验是重要参考资料2)但由于中国南海海域的特殊条件(台风频繁、较强的内波流作用、复杂海底地形、油田离岸距离远等),相关的技术不可能完全照搬,必须针对南海的独特海况与离岸距离,做出创新性的研究与设计。

3)采油树结构复杂,涉及机械、力学、密封、材料、控制、安全、钻井、海洋工程等学科。

一旦具备了水下采油树的设计、制造、安装和测试能力,就可以设计制造其他水下产品,突破国外技术封锁,自主开发深水油气田。

第二章:立管系统立管主要功能>生产立管:将流体从地底油藏传输到海面浮式设施>注入立管:回注气体或液体到地底油藏>外输立管:将处理过的油气传输到陆上或穿梭油轮>钻井立管:钻井工具通道立管类型从本身的特点可分为钢悬链线立管(SCR)、顶部张紧立管(TTR)、柔性立管(FR)、混合立管(HR)深水立管的主要挑战:>立管系统的费用对水深非常敏感;>立管系统的安装费用对水深也非常敏感;>安装时需要具有足够能力的特殊安装船舶;>对于焊接和检验质量的要求高;>在立管设计中的主要考虑因素为重量和疲劳寿命。

立管的组装>柔性立管和脐带缆通过陆上组装而成;>SCR通过立管安装船舶焊接作业线组装而成;>TTR通过连接法兰或连接接头组装而成。

水下控制系统技术-主控站和电力单元

出通道 所 接 出两根 冗余 的 电缆 ,一头 连接脐 带 缆里 的两对 冗 余 的电缆 。

2 . 2 . 4 E P U 的功 能 :

( I )提 供过 电压 保护 ;

( 2 )提 供过 电流 跳 闸保护 ;

( 3 )为控制 器提 供超温 跳 闸保 护 ;

( 4 )提 供输 入及 输 出 电压 , 电流 的在 线监 测 以及 报警 ; ( 5 )提 供绝 缘监 测 以及报 警 和跳 闸保 护 ;

直 接液 压控 制方 式特 点是可 靠性低 、反应时 间慢 ,属于 日渐淘 汰 的控 制 方式 。

混 合 电液控 制方 式特 点是可 靠性 高 、反映时 间较快 、成本 适 中 。

全 电气 控制方 式特 点是 可靠 性高 、反 映时间快 、成 本高 、技术 复杂 。

目前混 合 电液控 制方式 在很 多 国外 深海 项 目中被普 遍运用 , 已经顺利 实施 的 YC1 3 — 4气 田开 发项 目也 是采用 此种控 制方 式 。

2 水 下控 制 系 统 的组成

水 下控 制 系统组 成可分 为 :上部设 施和 水下 设施 。如 图 1 水 下控制 系统 结构框 图所示 。

图 1中 的上部控 制系统 设施 包括 :主控 站 ( MC S )和 电力单 元 ( E P U),液压 动力 单元 ( HP U),

脐 带 缆上 部终端 ( T UT A ) 及平 台的配 电系统 ( MC C)及 中央 控制 系统 ( D CS )[ 3 J ;

水 下 控 制 系统 技 术一 主控 站 和 电力单 元

周 佳 ,杨季平

( 中海石油能源发展 油田建设工程设计研发 中心 ,湛江 5 2 4 0 5 7 )

国家标准批准发布公告2009年第2号(总第142号)--批准224项国家标准的公告

2009-09-01

70

GB/T 23270.2-2009

信息与文献 开放系统互连 馆际互借应用协议规范 第2部分:协议实施一致性声明(PICS)条文

2009-03-13

2009-09-01

71

GB/T 23271-2009

二硫化钼

2009-01-05

2009-11-01

72

GB/T 23272-2009

运动保护装备要求 第1部分:登山动力绳

2009-02-06

2009-07-01

68

GB/T 23269-2009

信息与文献 开放系统互连 馆际互借应用服务定义

2009-03-13

2009-09-01

69

GB/T 23270.1-2009

信息与文献 开放系统互连 馆际互借应用协议规范 第1部分:协议说明书

基于文件的电子信息的长期保存2009-03-32009-09-01

23

GB/T 23284-2009

缩微摄影技术 16mm和35mm卷式缩微胶片使用的影像标记(光点)

2009-03-13

2009-09-01

24

GB/T 23305.3-2009

造船 船体结构单元的拓扑 第3部分:单元间的关系

2009-03-09

气缸 成品检验及验收

2009-03-16

2009-11-01

52

GB/T 23253-2009

液压传动 电控液压泵 性能试验方法

2009-03-16

2009-11-01

53

GB 23254-2009

货车及挂车 车身反光标识

2009-03-06

2009-07-01

水下生产系统一般要求和推荐做法标准

4

编号 API 17 A

名称

Petroleum and natural gas industries —Design and operation of subsea production systems:General requirements and recommendations 石油天然气工业水下生产系统设计与操作:一般要求和推荐做法

API 17 B

API 17C

API 17 D

API 17 E

API 17 F

API 17 G

API 17 H

中国海洋石油总公司 API 17 I systems :Installation of the control umbilical

一、水下生产系统设计标准

DESCRIPTION Surface wellhead and tree equipment Design and operation of subsea systems Materials for H2S Service Flexible pipe TFL systems Subsea wellhead and tree equipment Production control umbilicals Subsea controls Design & operation of completion/workover risers ROV interfaces API Standard Spec 6A RP 17A NACE MR-01-75 RP 17B RP 17C Spec 17D Spec 17E Spec 17F RP 17G RP 17H ISO Standard 10423 13628-1 15156 13628-11 13628-3 13628-4 13628-5 13628-6 13628-7 13628-8

海工装备细分市场分析

(四)海工装备细分市场分析1、海洋钻机系统海上石油天然气的钻井工艺与陆上基本相同,所不同的是陆上钻机不受场地限制,可以分散布置,而海洋钻机必须集中布置在面积不大的海上平台上,自然条件恶劣,操作工况十分复杂。

此外,海洋钻井远离陆地,运输十分困难。

这些特点决定了海洋钻机除了必须达到陆上设备的要求外,还要满足一些特殊要求。

同时,由于钻井环境条件的不同,海洋钻机系统和部件配置又有其自身的特点。

1)组成简介海洋钻机系统主要由钻井绞车、顶驱、泥浆泵、排管机、仪表与司钻房等部分组成。

(1)钻井绞车钻井绞车按照驱动方式可以分为直流驱动、液压驱动和交流驱动三种形式;按照传动方式可以分为链条传动和齿轮传动两种形式;按照刹车方式可以分为盘式刹车和涡磁刹车两种。

(2)顶驱顶驱的驱动方式分为直流、液压和交流三种,有单马达和双马达两种驱动组合。

(3)泥浆泵泥浆泵的驱动方式分为直流、液压和交流三种,有卧式和立式两种布置型式。

(4)排管机排管机有柱式排管机、桥吊式排管机和星型排管机三种形式。

(5)仪表与司钻房仪表一般有组合式指针仪表、组合式数显仪表和屏显数字化仪表三种形式。

(6)产业结构目前,整个钻井系统几乎所有核心设备都被国外少数几个公司垄断,如下表所示:表 1 钻井系统设备生产企业市场份额年代初开始,世界钻井技术进入快速发展期,石油钻机整体向着交流变频调速电驱动石油钻机)方向发展;钻深能力达12000~15000米,绞车功率从增大至。

虽然我国川油广汉宏华公司与宝鸡石油机械公司已设计出海洋同时配备交流变频电驱、静液驱动的新一代顶部驱并已成为海洋工程标准产品。

挪威MH公司、德国Bentec和美7000-9000m数控变频钻机。

但大多数国内钻机的性能较差,导致国内钻井平台几乎只采用国外钻机。

另外,国外无绞车、液缸升降型钻机正迅速发展,质量比传统曲轴连杆三缸钻井泵轻80%的静液驱动钻井泵、套管钻井石油钻机、机械驱动长行程泥浆泵均得到广泛应用,我国基本在这几项没有开发能力。

海洋油气开发工程技术研究热点问题解析与发展趋势预测分析考核试卷

4.物理分离;化学分离

5.使用环保型钻井液;噪音控制

6.墨西哥湾;巴西

7.水下井口装置;水下生产控制系统;水下分离装置

8.压裂技术;注水驱油

9.声波反射法;地震波法

10.自动化;环保型技术

四、判断题

1. ×

2. ×

3. √

4. ×

5. ×

6. √

7. ×

8. √

9. ×

10. ×

4.结合当前技术发展趋势,预测未来海洋油气开发技术的发展方向及其可能带来的环境影响。

标准答案

一、单项选择题

1. C

2. B

3. A

4. D

5. D

6. A

7. D

8. C

9. A

10. D

11. C

12. C

13. B

14. C15ຫໍສະໝຸດ A16. C17. D

18. A

19. B

20. D

二、多选题

1. ABC

A.用于将油气从生产平台输送到陆上处理设施

B.可以通过管道、船舶等多种方式

C.通常不考虑环境保护

D.需要确保系统的安全稳定运行

17.以下哪个不是深海油气开发工程技术研究的热点问题?()

A.深水钻井技术

B.深海油气管道设计

C.油气水分离技术

D.船舶动力系统

18.下列哪项措施有助于降低海洋油气开发对环境的影响?()

A.钻井技术

B.生产平台设计

C.核能利用

D.油气集输技术

2.下列哪种类型的海洋油气开发平台最适用于深水区?()

A.固定式平台

B.浮式平台

C.砌体式平台

D.滑移式平台

GB-T-21412.4-《水下井口装置和采油树设备》目录(等同于ISO-13628.4-1999)

GB/T21412《石油天然气工业水下生产系统的设计与操作》分为九个部分:---第1部分:总要求和建议;---第2部分:水下和海上用软管系统;---第3部分:过出油管(TFL)系统;---第4部分:水下井口装置和采油树设备;---第5部分:水下控制管缆;---第6部分:水下生产控制系统;---第7部分:修井和(或)完井立管系统;---第8部分:水下生产系统远程作业机器人(ROV)接口;---第9部分:远程作业工具(ROT)维修系统。

本部分为GB/T21412的第4部分,对应于ISO136284:1999《石油和天然气工业水下生产系统的设计与操作第4部分:水下井口装置和采油树设备》(英文第1版)。

本部分等同翻译ISO136284:1999,为了便于使用,本部分做了下列编辑性修改:---ISO13628的本部分改为GB/T21412的本部分或本部分;---用小数点.代替作为小数点的逗号,;---将ISO136284:1999中的ISO10423和ISO10423:1994统一为ISO10423:1994;---在第2章引用文件中,用ISO13533、ISO13625、ISO13628 3 分别代替APISpec16A、APISpec16R、APIRP17C 并增加了标准中文名称;---对表面粗糙度值进行了转换;---表7(A)中转换了螺栓直径并增加了螺栓孔直径公制尺寸值;表9(B)和表10(B)中增加了螺栓孔直径公制尺寸值;---表G.1中增加了螺栓直径和螺距公制尺寸值;---删除了ISO136284:1999的前言和引言;---增加了本部分的前言。

本部分的附录E、附录G 和附录H 为规范性附录,附录A、附录B、附录C、附录D、附录F和附录I为资料性附录。

本部分由全国石油钻采设备和工具标准化技术委员会(SAC/TC96)提出并归口。

本部分负责起草单位:宝鸡石油机械有限责任公司。

本部分参加起草单位:中国海洋石油总公司、石油工业井控装置质量监督检验中心。

六自由度液压驱动机械手液压及电控系统设计

六自由度液压驱动机械手液压及电控系统设计摘要随着科技的不断发展和进步,液压系统在各种领域上得到了广泛的应用。

因为液压系统体积小、重量轻、精度高、响应速度快、驱动力大、调速范围宽、寿命长和易于安全保护等优势,液压系统必然成为工程机械、各种机床和国防尖端产品等领域的主流技术。

所以液压系统的研究和应用也将成为今后科学技术发展的趋势,并有很大的发展空间和需求。

对于六自由度水下机械手的技术分析和对于设计的要求,本文设计了一种液压驱动六自由度机械手的液压与控制系统。

设计时,必须从实际情况出发,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、修理和维护方便的液压传动系统。

本文介绍了国内外水下作业机械、水下作业系统、常用的水下机械手的发展现状,整理并总结了国内外水下机械手的发展状况,提出了水下搬运机械手运行的思路,设计出水下液压机械手的液压传动控制系统,并对主要的技术参数进行了计算和校核。

本论文主要完成了如下工作:(1)六自由度液压驱动机械手的液压系统总体方案的确定与分析设计。

(2)六自由度液压驱动机械手的液压及其电控系统的分析设计。

(3)六自由度液压驱动机械手控制阀箱单向阀、减压阀、液控单向阀和电磁换向阀等元件的选型及分析计算。

(4)液压控制阀箱结构设计及液压控制阀箱零部件及油路块装配体的三维建模及二维图绘制。

(5)PLC控制系统的机型选型及编程。

关键词:六自由度水下液压机械手控制系统第一章前言1.1 选题背景、研究意义选题背景人类关注海洋,是因为陆上的资源有限,海洋中却蕴藏着丰富的矿产资源、生物资源和能源。

另一个重要原因是,占地球表面积 49%的海洋是国际海底区域,该区域内的资源不属于任何国家,而属于全人类。

但是如果哪一个国家有技术实力,就可以独享这部分资源。

因此争夺国际海底资源也是一项造福子孙后代的伟大事业。

水下机器人作为一种高技术手段,在海底这块人类未来最现实的可发展空间中起着至关重要的作用,发展水下机器人的意义是不言而喻的。

水下生产液压系统常见故障原因及保养

水下生产液压系统常见故障原因及保养摘要:水下油气开采过程中,水下采油树上有多个液压执行机构,作为海洋采油平台的重要辅助设备,液压系统起到的作用不可小觑。

依次开启这些液压执行机构时,由于供液管线内液压油的压降变化,液压执行机构之间会相互影响,有时甚至会导致误动作的产生,机械的液压系统运行良好是其顺利工作的重要保证之一,而液压系统的保护与维修则是保证其良好运行的先决条件。

本篇文章介绍了液压系统常见的故障,分析了液压系统存在的常见问题,以期做好液压系统日常的维护管理,延长它的使用寿命,使其发挥出最大的作用。

关键词:油气开采;液压设备;水下采油树;维护;保养随着石油勘探开发重心由内陆向海洋转移,水下采油树作为海洋油气勘探开发的关键设备,越来越多地应用于海洋油气开发。

液压系统是驱动水下执行机构动作的基础,其设计的安全性及稳定性关系到水下生产系统的安全运行。

水下生产控制系统是海上油气田生产的神经中枢,它根据生产工艺要求实时监控水下采油树工作状态和油气田生产状态,从而保证长期高效安全地开发海洋油气资源作为海洋平台设备的重要辅助设备。

机械的液压系统运行良好是其顺利丁作的重要保证之一,而液压系统的保养与维护又是保证其良好运行的先决条件。

1水下生产液压系统组成硬件系统。

水下采油树主要有以下阀门:生产主阀、生产翼阀、转换阀、修井阀、环空主阀、环空翼阀等。

水下采油树上的大多数阀门都是开关阀,在水下油气生产中,这些开关阀的控制都属于开环控制,目标是控制油气生产管路的通断,从而使采油树完成一系列特定的动作。

控制系统。

水下采油树控制系统采用水上平台供油来驱动水下几个井口的采油树上的液压执行机构动作。

复合电液控制系统由控制信号控制水下液压执行机构及阀门动作,水下采油树复合电液控制系统主要包括:(1)平台控制装置,有液压泵、蓄能器、液压调节器和监控系统;(2)水下控制装置,有电磁阀、蓄能器和电子模块;(3)软管束,信号电缆或光纤、液压管线、电力供给电缆集中于一根脐带缆中。

水下生产系统的设计和应用

水下生产系统的设计和应用吴永鹏【摘要】The traditional jacket platform is not applicable to develop the oil and gas reserves in the more than 300 meters deep waters.The design and application of the subsea production system of a gas field in the south China sea is summarized and analyzed.This subsea production system has been used successfully in the south China sea with good operation state.%针对开发300 m以上的深水海域,传统的导管架平台开发方式已经不适用的问题,对南海某气田水下生产系统的设计和应用进行总结,该套水下生产系统已经在南海使用,目前运行情况良好.【期刊名称】《船海工程》【年(卷),期】2015(044)005【总页数】3页(P25-27)【关键词】水下生产系统;水下控制系统;脐带缆;混合电液【作者】吴永鹏【作者单位】中海油能源发展股份有限公司湛江采油服务文昌分公司,广东湛江527054【正文语种】中文【中图分类】U662;P754修回日期:2015-09-01研究方向:海洋油气田开发工程项目管理E-mail:*******************;***************.cn要开发深海资源,特别是300 m水深以下的石油天然气资源,就得应用新科技新技术。

水下生产系统技术是开发深水油气田和海洋边际油气田的“利器”。

开发300 m水深以下的油气田若再沿用导管架平台的开发方式,导管架的投资将非常巨大,很不经济;而且国内外建造300 m以上导管架经验很少,需要承担极大的技术风险。

水下生产系统总体布置技术研究

水下生产系统总体布置技术研究李丽娜;张飞;侯莉;何鑫;李斌【摘要】水下生产系统总体布置方案的选择直接关系到整个水下开发的成本,而且对生产系统的安装进度、运行周期和可靠性有很大的影响.该文对水下生产系统的布置模式、设计原则和布置考虑要素进行了总结分析,并结合南海某示范工程对水下生产系统布置方案进行了研究和设计,为我国水下生产系统相关研究提供参考.【期刊名称】《中国海洋平台》【年(卷),期】2015(030)006【总页数】6页(P25-30)【关键词】水下生产系统;总体布置;水下控制系统【作者】李丽娜;张飞;侯莉;何鑫;李斌【作者单位】海洋石油工程股份有限公司,天津300451;海洋石油工程股份有限公司,天津300451;海洋石油工程股份有限公司,天津300451;海洋石油工程股份有限公司,天津300451;海洋石油工程股份有限公司,天津300451【正文语种】中文【中图分类】P756人类对能源的需求不断增长,深水油气开发已成为国内外海洋资源开发的重点。

水下生产技术是相对于水面开采技术而言的一种海上油气田开发技术,它通过水下井口、水下生产设施、海底管道将采出的油、气、水多相或单相流体回接到附近水下/水面依托设施或岸上终端油气处理厂。

水下生产技术已成为高效开发海上油气田的重要技术手段之一[1]。

水下开发项目中,在对水下生产系统布置方案进行选择时,不仅要考虑当前水下设备的购买成本,还要分析如何能让水下系统布置最优化,满足脐带缆、飞线等产品的布置要求,同时使整个水下系统的安装维修简便省时,钻完井和修井等费用相对较低[1,2]。

1.1 水下生产系统布置模式根据具体油气田地质油藏特点和开发策略,应用水下生产系统进行海上油气田开发已形成了多种布置模式,目前比较常见的有五种模式:(1) 单个卫星井回接到附近水下或水面处理设施;(2) 管汇+丛式卫星井;(3) 集中式基盘管汇;(4) 管串式;(5) 综合开发模式[3]。

水下生产系统连接器及其关键技术

水下生产系统连接器及其关键技术唐洋;张中根;易典学;刘佩松;安家伟【摘要】水下生产系统是深水油田和边际油田开发的一种主流模式.水下生产系统连接器是水下生产系统中将海底井口、采油树系统、管汇系统及水下控制系统进行连接的装置,因而其是构建完整水下生产系统的关键装置之一.为了进一步推进水下生产系统连接器的国产化进程,在调研其国内外研究现状的基础上,对卡爪式、卡箍式以及螺栓法兰3大主要连接器的结构特点和功能原理进行了简要概述,并对其特性进行了比较分析;同时,通过分析3类连接器的典型产品,总结了相关产品技术上所具有的共性,并揭示相关技术的发展趋势;最后,结合以上分析,总结了水下生产系统连接器的定位对中、锁紧和密封等关键技术,并明确了研发的难点所在.通过对现有水下生产系统各类连接器及其关键技术进行分析,可为突破其技术难点,实现其国产化提供建议和明确方向.【期刊名称】《西南石油大学学报(自然科学版)》【年(卷),期】2019(041)003【总页数】9页(P160-168)【关键词】水下生产系统;连接器;定位对中;锁紧;密封【作者】唐洋;张中根;易典学;刘佩松;安家伟【作者单位】西南石油大学机电工程学院,四川成都610500;西南石油大学机电工程学院,四川成都610500;西南石油大学机电工程学院,四川成都610500;西南石油大学机电工程学院,四川成都610500;西南石油大学机电工程学院,四川成都610500【正文语种】中文【中图分类】TE953引言随着中国对深水油气资源勘探步伐逐步加快,将大量进行深水水下油气集输作业。

水下生产系统可以避免建造昂贵的海上采油平台,节省建设投资,且可靠性高,因此,水下生产系统结合固定式平台、浮式生产平台等设施组成的海上油田开发形式将得到广泛应用。

水下生产系统的核心装备和技术被美国、挪威、巴西等国家掌握,并广泛地应用于北海、西非、巴西、爱尔兰等深水油气田,积累了大量经验。

与国外相比,中国主要集中在300 m以内的浅海,水下生产系统相关装备和技术还落后于国外先进水平[1]。

水下生产系统脐带缆内液压管线选型分析

水下生产系统脐带缆内液压管线选型分析李博;郭宏;郭江艳【摘要】脐带缆内的液压管线对脐带缆的性能以及造价有着重要的影响,选择合适的液压管材料和尺寸可以保证油气田可靠、经济地运行。

分析了目前脐带缆液压管线的主要材料,对比分析了每种材料的性能及适应性,提出了选择脐带缆材料类型时需考虑的因素。

通过液压仿真的方法,建立了影响脐带缆内液压管线管径的仿真模型,给出了进行液压管线尺寸选择的分析方法。

为深海油气田开发选用水下生产系统脐带缆内液压管线提供了一定的参考。

【期刊名称】《海洋工程装备与技术》【年(卷),期】2017(004)001【总页数】5页(P14-18)【关键词】水下生产控制系统脐带缆液压管线【作者】李博;郭宏;郭江艳【作者单位】中海油研究总院,北京100028;中海油研究总院,北京100028;中海油研究总院,北京100028【正文语种】中文【中图分类】TP271.31深水油气开发正在成为世界石油工业的主要增长点和科技创新的前沿[1]。

海洋油气田的可采规模随水深增大而大幅增加。

水下生产系统作为深水油气田的一种重要开发模式,是一种海洋石油天然气资源开发的新技术。

它通过水下井口、部分或全部放置在海底的水下生产设施以及海底管线,将采出的油、气、水多相或单相流体回接到附近水下、水面或陆上依托设施,实现海上油气田的开发[2]。

水下控制系统是水下生产系统的关键技术之一,是水下生产系统通向上部设施的神经中枢和重要通道,水下生产、注入设备安装与运行过程中都需要通过水下生产控制系统来进行实时监控。

水下控制系统主要有三种控制模式:全液压控制、电液控制以及全电气控制[3]。

作为水下控制系统的关键组成部分之一的水下生产系统脐带缆,是连接上部设施和水下生产系统之间的“神经、生命线”[4],脐带缆在水下生产系统中的主要作用如下:(1)为水下阀门执行器提供液压动力通道;(2)为水下控制模块和电潜泵等提供电力;(3)为水下设施和油井提供遥控及监测数据传输通道;(4)为油井提供所需流体(如甲醇和缓蚀剂等化学药剂)。

水下生产系统与采油树

水下生产设备的完整性试验主要内容如下: 1、现场检查验收; 2、陆地试验; 3、浅水试验; 4、深水试验。

3. 水下生产系统生产设施典型单元

图6. 水下生产系统生产设施典型单元

4. 水下生产系统设计原则

根据海上油气田具体特点进行合理的水下生产系统工程 方案设计对这一技术的推广应用至关重要,所需遵循的基本原 则如下:

1)水下生产系统工程方案的设计应综合考虑油气田发展各个 阶段的需要、油气田基本设计参数、设计荷载;

图33. 带有水下液压动力源的复合电 液控制系统

11. 水面控制系统组成

图34. 水面控制单元组成

12. 水下控制系统所需控制的阀门有:

(1)水面控制的井下安全阀门(SCSSVs); (2)生产主阀; (3)生产翼阀; (4)环空主阀; (5)环空翼阀; (6)转换阀(注入阀); (7)甲醇/化学药剂注入阀; (8)防垢剂注入阀; (9)防腐剂注入阀; (10)油嘴(每个油嘴可具备两个控制功能); (11)注入调节阀(每个调节阀可具备两个控制功能); (12)管汇阀组; (13)化学药剂注入控制阀。

与钻完井界面通常在泥线处,井下完井设备,包括井下安全阀、 井下压力温度传感器、化学药剂注入系统等;

水下生产系统与依托设施之间的界面。

5. 水下生产系统特点

水下生产系统的特点:

应用水下生产系统进行海上油气田开发具有以下特点: ① 采用水下生产技术可充分利用周边已有或在建水面设 施; ② 深水、井数少或油藏较分散时,采用水下生产系统具有建

安全生产专用设备企业所得税优惠目录(2018年版)

应用领域

执行标准

5

井工煤矿

AQ6210、MT/T 1005、MT/T1103

6

安全监测监控设备

井工煤矿

AQ6211、AQ6201、MT/T1112

7

顶底板灾害监测设备

井工煤矿

MT/T 1004、 MT/T 1059、 MT1109、 MA 依据标准

8

矿井水文监测设备

种类>30 种,传输距离≥10km。 矿用本安型水质分析仪: 具有快速识别水质、 精确判断矿井突水水源种类等功能, 测量化学指标种类>40。 煤矿轨道运输监控系统:矿井轨道机车运输的实时监控和自动调度,监控容量≥64 台分站。 矿用无轨胶轮车调度管理系统:实时跟踪井下车辆位置信息和车辆交通智能调度,定位精度≥±5m。

28

30

3 港口、码头、石 大型石油储罐主动安全 单套设备保护罐数量:≥4 个;分区额定供气流量:200Nm /h;气体浓度分析响应时间:≤30s;主动防护 响应时间: ≤5s; 单罐惰化完成时间: ≤20min; 氧气检测量程: 0%~21%; 可燃气体检测量程: 0%~100%; 油储备基地等石 防护系统 样气巡检通道:8 路。 油储罐

20

自动全站仪

测量精度:2mm 以内;测距:>2km。 全天候大范围远距离高精度遥测边坡位移,监测距离:>4km;监测精度:±0.1mm;单帧变形数据获取 时间:1~10 min;防护等级:IP65。 前方地质体三维立体成像,超前预报最小距离大于 100m。 8 通道以上,能够对 200J 以上震动事件进行响应,定位精度 10m 以内,有效距离 250m。 水平监测精度小于 5mm;防水防尘等级 IP67。 撬毛高度不低于 5m,最大爬坡能力不低于 40%(坡度角 25°) ,车身宽度≤1.8m,自动湿式除尘。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水下生产控制系统验证测试

水下生产控制系统应进行质量鉴定试验以验证设备在特定工作条件下的性能。

作为替代,制造商应提供与工业实际(设备按指定要求即将完成的)相一致的证明文件或其他客服证据。

这一条款规定了用来鉴定产品设计的质量鉴定试验。

用于设计鉴定的设备或工装夹具应该是在设计,尺寸和材料方面具有代表性的生产模型。

如所设计产品的安装,形式,功能或材料上有任何变化,制造厂应文字记录这些变化对产品性能的影响。

重大的设计变动就成为一个新的设计需要重新认证(重大变动是指由制造厂确定的影响产品在其作业环境中性能的变化)。

如材料的适应性能通过其他方法实现,材料的变化不需要重新认证。

应对SEM进行形型式试验以鉴定温度循环和振动相关的设计。

进行所有试验时应考虑人员安全和对周围区域潜在的破坏。

宜进行综合实验程序以确保满足控制系统的性能要求。

1.质量鉴定试验

1.1净水压力试验(内部和外部)

作为质量鉴定试验的一部分,宜对所有的受压组件或装备进行静水压力试验。

额定压力小于或等于103.4MPa(15000 psi)时应在1.5倍的设计压力下进行静水压力试验。

额定工作压力超过103.4MPa(15000 psi)时的内部净水压力试验应在1.25倍设计压力下进行。

外部静水压力试验应在1.1倍设计围压下进行。

试验压力应在任何组件,管线或节点没有外部流体泄露的情况下最少保持10min。

试验期间所有的液压蓄能器应与回路隔离。

控制设备的低压部分,如适用,包括储液罐,低压过滤器,泵吸入管线和系统返回管线,都不进行静水压力(试验压力)试验。

1.2 最小和最大温度试验

应进行质量鉴定试验以证明小于或等于最小额定工作温度,大于或等于最大额定工作温度时的设备性能。

1.3 周期试验

对具有周期操作性能的设备应进行模拟长期现场作业的质量鉴定试验。

试验周期应等于或超过指定应用的周期。

2.出厂验收试验(FA T)

2.1 概述

水下控制系统组件的FA T应在发货前进行。

制造商应建立和实施综合实验程序,程序应能证明所采购的所有系统和设备的组件能很好的完成作业功能并满足全部要求。

一套完整的水下生产控制系统实验应是该程序的一部分,但当无法使用实际装置时可使用模拟器。

FAT开始前应有既定的程序和接收标准。

进行完整的FA T时最少应注意以下内容:

——电液方向控制阀的性能和泄漏率

——监控系统的精确度

——通信系统灵敏度和抗噪性能

——电源需求和灵敏度

——所有管线,管道工程和液压组件的压力试验

——蓄能器预充压力

——卸压阀压力设定

——流体和系统清洁度

——控制模块压力试验

——设备匹配认证

——电缆绝缘阻抗和电导系数

——容器泄露试验

——牺牲阳极电导系数

所有的水下仪表和电子设备的环境压力显示应符合制造商的规定书。

如:所有SEM 都要求通过温度循环,振动和老化试验。

温度试验的目的是验证所有的组件在超过设计温度范围工作时,可能促使组件过早失效。

振动试验的目的是暴露组装时可能出现的劣质工艺。

所有的SEM应在最终关闭后进行泄露试验。

2.2 完整性

静水压力试验应在1.1中详细说明。

那些已经通过合适的法规机构(例如:美国船级社,ASME,挪威船级社)进行过实验和认证的组件可以免除这部分试验,净水压力(检验压力)试验应在安全过压设备之前进行。

2.3 功能和连续性

应进行功能试验以验证设备能正常运行。

这些实验的目的是验证控制系统操作功能正确,包括所有的互锁,顺序,控制和再启。

试验时,每条液压和电力线应进行正常操作的实验。

液压线路应在线路的实验压力(额定工作压力)下进行。

电力路线应在确保没有短路和开路情况下进行。

任何电路的故障应依据以上标准在最终接受前重做和重试验。

2.4 安全和操作校验

这些实验用来验证系统的调整是按照设计规格书和制造商数据表的规定进行,试验中使用与压力等级(调节阀,泄压阀,报警和关断开关,蓄能器预充,泵的开/停开关),液位,电压,延时和类似的参数相关的所有设置点的清单。

应对所有安全特征或设备进行操作正确性验证。

2.5 业主要求的其他实验

2.5.1 内部泄漏试验

泄漏试验的目的是验证内部系统泄漏是否在制造商规格书规定的可接受的范围内。

试验应在液压控制系统的设计压力(额定工作压力)下进行,所有的线路都要试验,试验最少持续10min,泄漏率应通过两种方法之一进行监视。

将系统加压到设计压力,隔高供应源并监视压力衰减,应监视和记录压力衰减;

给系统施加常压并监视不同系统组件的泄漏率。

2.5.2 流体冲洗

流体冲洗的目的是清除在建造过程中进入液压系统的污染物,流体冲洗应使用指定的系统工作液进行,接受标准与注1一致。

注1:本部分所涵盖的,安装于受控环境中的上部设备应按照特定受控环境的温度进行设计,测试,操作和储存。

限于受控环境中使用的设备总成或组件应用白兰标签标记,用以警示用户在操作手册里规定的环境使用。

只在受控环境中使用

2.5.3 灵敏度测试

灵敏度测试应在子系统或完整的生产控制系统中进行。

其实验目的是监视系统性能和操作受限时,在控制模式下改变关键参数。

3.系统集成实验

可以进行整个系统测试。

如可能,过程设备,水下硬件和控制在安装前一起实验。

实验一般应该在岸上基地进行,以易于进行必要的修正和返工。

系统集成实验宜在所有模式下进行,如可行,在完全冗余和非冗余状态下进行,分系统实验应在最小,正常,最大负载下进行。

系统集成实验一般应包括终端设备,跨接管,脐带缆,接线箱/连接的非控制洗系统组件,和安装时要用到的任何作业工具。

功能试验应验证所有输入信号,控制和复位的最终结果。

应重新检查关键设置点。

系统集成实验的主要优点是操作人员可熟悉可调

节设备的位置,并用来验证或改变设定点方法。

另外,性能试验宜记录触发器的触发次数,蓄能器的排放体积,泵系统的恢复次数,电路的电力消耗,化学药剂注入路线的输送速度,长软管的膨胀体积以及回读监视器的准确度。

本部分宜参考用于系统测试的附加说明。

4. 记录

制造商应记录所有性能试验验证试验和FAT的过程和结果。

记录中宜确定进行和目击试验的人员以及实验的时间和地点。