金矿预处理

难处理金精矿3种预处理工艺分析

难处理金精矿3种预处理工艺分析难处理金精矿是指金精矿中黄铁矿、毒砂等硫化物将金包裹起来,没有充分的外露表面,而且金呈微细粒状态嵌布,采用常规氰化法处理难以有效回收等有价金属。

根据金的按钮选冶程度,难处理金精矿划分为4级,即采用城规选冶方法时,金的侵出率小于50%的为难选冶金精矿,在50%-80%的为一般难选冶金精矿,在80%-90%的为较易选冶金精矿,90%以上的为易选冶金精矿。

荥阳矿机认为金精矿难侵原因是原因是因为含有碳等哪呢过吸附金的有机物,造成金属流失,或者金呈极微细粒嵌布于载体矿物的晶间及裂隙中,即使采用超细磨也难以使金粒有效解离,以及有害元素砷硫化矿物使之氧化分解,被包裹的金暴露出来,然后再用氯化法回收金。

预处理工艺主要有焙烧氧化法、生物氧化法、热压氧化法、硝酸催化氧化法、微波焙烧法以及其他预处理方法。

矿物进行预处理后经行氯化侵出,以便使金等有价元素得到最大限度的回收。

当前应用比较成熟的预处理工艺主要有焙烧氧化、生物氧化、热压氧化3种。

这3种工艺都有各自的优缺点,至于选用哪种工艺需要进行详细分析比较后确定。

焙烧氧化法焙烧氧化法是在高温下,借助空气或氧气使包裹金的砷硫物氧化分解,使被包裹金暴露出来。

氧化焙烧工艺应用比较广泛,在国内外都有很好的应用。

国内工业生产应用的有山东招远国大冶炼厂、中原冶炼厂、海阳金澳冶炼厂等。

工艺特点及优缺点氧化焙烧可使硫化物氧化生成二氧化硫,砷和锑以氧化态挥发,含碳物质被氧化从而失去活性,显微细粒状的金得到暴露及富集。

氧化焙烧法的优点为:1.矿石适应性强、操作费用低;2.可以实现副产品的综合回收,可产出硫酸、砒霜等作为化工原料,其他有价金属也可同时回收。

氧化焙烧法的缺点为:1.烟气中SO2会造成环境污染;2.副产品如硫酸、砒霜等的销售手制于市场;3.对脉石型包裹金等的矿物回收率不高;4.银回收率不高;5.含砷不能高于5%。

生物氧化法生物养护也称细菌氧化,氧化含硫矿物具有直接氧化、间接氧化以及电池作用的过程。

浅谈难浸金矿的预处理技术

目录1.序言 (1)2难处理金矿的工艺矿物学特点 (1)2.1难处理金矿的工艺矿物学特点 (1)2. 2我国难处理金矿类型和特征 (1)3难浸金矿的预处理主要方法 (1)3.1细菌氧化法 (1)3.1.1含金硫化矿物生物氧化的细菌 (2)3.1.2细菌氧化含金硫化矿的机理 (2)3.1.3细菌氧化工艺 (2)3.1.4影响细菌浸金效果的主要因素 (3)3.2氧化焙烧法 (4)3.2.1概述 (4)3.2.2氧化焙烧原理 (5)3.2.3加石灰氧化焙烧法 (5)3.3加压氧化法 (6)3.3.1概述 (6)4 难浸金矿三种预处理方法的比较及评价 (8)5难处理金矿的其他预处理方法 (9)结束语 (11)致谢 (11)参考文献 (12)浅谈难浸金矿的预处理技术1.序言随着易处理金矿的不断开采,可直接氰化提取的易浸金矿床资源日趋枯竭,难处理(难浸)金矿已成为金矿的重要新资源。

据估计,全世界现在至少有三分之一的金产量产自难处理金矿,储量约占全国金矿地质储量的30%,现已探明的难处理金矿存在选冶联合金回收率低和氰化物耗量高等问题。

因此,如何有效并可持续地开发利用难处理金矿石已成为金的提取研究中最重要的研究课题,也是我国黄金工业迫切需要解决的技术难题之一。

对于难处理金矿,直接用氰化物处理浸出其金矿石和浮选精矿,很难获得满意的回收率,并会消耗大量的氰化物,为了解决这一难题,目前已研究出针对不同矿石的各种预处理方法,即常规氧化焙烧、热压(加压)浸出和细菌氧化法。

2难处理金矿的工艺矿物学特点2.1难处理金矿的工艺矿物学特点从工艺矿物学上看难处理金矿中金的赋存状态和矿物组成方面的原因阻碍了金的氰化浸出,可归结为物理包裹和化学干扰两类。

化学状态,氰化浸出时金也不易接触到氰化物溶液。

包裹金的主题矿物主要是黄铁矿和砷黄铁矿(毒砂),其次为铜、铅和锌的硫化物。

物理包裹是目前最主要和最重要的难金浸金矿类型,也是目前研究最多解决得较好的一类难浸金矿。

陕西某难处理金矿预处理—浸出试验研究

收稿日期2019-12-12基金项目国家自然科学基金项目(编号:51704059)。

作者简介孙敏(1996—),男,硕士研究生。

通讯作者朱一民(1964—),女,教授,博士研究生导师。

陕西某难处理金矿预处理—浸出试验研究孙敏1,2谷晓恬1,2朱一民1,2孙升1,2韩跃新1,2(1.东北大学资源与土木工程学院,辽宁沈阳110819;2.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁沈阳110819)摘要针对陕西山阳某难处理金矿中硫化物包裹金及碳质物“劫金”现象导致金浸出率低的问题,使用二氧化氯作为氧化剂,实验室自制复配表面活性剂DS-1作为碳质物抑制剂,DS-5作为浸出剂对该难处理金矿进行预处理—浸出条件试验。

结果表明:在磨矿细度-23μm 含量80%,使用二氧化氯0.6kg/t 预氧化1h,预氧化后试样在碳质物抑制剂DS-1用量4.5kg/t、碳质物抑制预处理时间0.5h、预处理温度30℃条件下进行碳质物抑制预处理,预处理后矿样在浸金药剂DS-5用量为5kg/t,矿浆pH=11.08,液固比3mL/g 以及浸出时间48h 的条件下浸出,最终金的浸出率为49.30%,相比于原矿在该条件下直接浸出的浸出率9.29%提高了40.01个百分点。

关键词碳质物抑制剂浸出预处理二氧化氯中图分类号925.6文献标志码A文章编号1001-1250(2020)-08-097-05DOI 10.19614/ki.jsks.202008016Experimental Study on Pretreatment -Leaching Process of a Refractory Gold Ore in ShaanxiSun Min 1,2Gu Xiaotian 1,2Zhu Yimin 1,2Sun Sheng 1,2Han Yuexin 1,2(1.School of Resource and Civil Engineering ,Northeastern University ,Shenyang 110819,China ;2.National -Local Joint Engineering Resarch Center of Refractory Iron Ore Resources Efficient Utilization Technology ,Shenyang 110819,China )AbstractWith conventional cyanide leaching techniques ,the leaching rate of the refractory gold ore from Shanyangin Shaanxi Province is extremely low due to the cover of gold by sulfides and the "preg -robbing"by carbonaceous matter.To liminate these effects thus improve the leaching rate ,the process of chlorine dioxide oxidation pretreatment -inhibition of car⁃bonaceous matter -leaching was proposed.The condition experiments were carried out with DS -1as the inhibitor of carbona⁃ceous matter and DS -5as the leaching agent.Results indicated that with the grinding fineness of 80%-23μm ,the overallgold leaching rate is 49.30%under the following conditions:1h oxidation pretreatment at 30℃with 0.6kg/t chlorine diox⁃ide ,0.5h inhibition treatment with 4.5kg/t DS -1,followed by 48h leaching with 5kg/t DS -5and liquid -solid ratio of 3mL/g at pH 11.08.With the process ,the leaching rate has increased from initial direct cyanide leaching technique of 9.29%rela⁃tive to that of 40.01percentage points at the comparative conditions.KeywordsCarbonaceous inhibitor ,Leaching ,Pretreatment ,Chlorine dioxide随着易处理金矿资源的不断减少,含硫、砷、碳等杂质的难处理金矿石逐渐成为金矿开发利用的主要资源。

提炼黄金的简单步骤

提炼黄金的步骤很多,但以下是一些基本步骤。

1. 预处理金矿石:将原始矿石物理或化学处理,通常包括粉碎、筛分和浸泡等,以分离出黄金。

2. 提取黄金:通过化学方法或物理分离法将黄金真正提取出来。

通过氰化、汞浸、重力分离等方法,将黄金从其他金属和杂质中分离出来。

3. 电解纯化:将提取出的黄金进行纯化,通常采用电解方法。

将黄金放入电解液中,通过电流来将纯金沉淀出来。

4. 融化和铸型:将纯化后的黄金融化并铸造成条形或其他形状。

这个过程通常需要高温和特殊的设备,例如熔炉和模具。

需要注意的是,提炼黄金的过程需要特殊设备和化学物质,并且存在一定的安全风险。

必须采取适当的预防措施、遵循正确的操作程序,并确保在安全环境下工作。

在进行黄金提炼之前,请务必咨询专业人员并遵循相关法律法规。

金矿石预处理工艺之焙烧氧化工艺

2焙烧氧化工艺焙烧法是利用高温充气的条件下,使包裹金的硫化矿物分解为多孔的氧化物而使浸染其中的金暴露出来。

焙烧法作为难浸金矿的预处理方法已有几十年的历史了。

该法对矿石具有较广泛的适应性,操作、维护简单,技术可靠,但由于传统的焙烧处理放出S02, AS203等有毒气体,环境污染严重,因此其应用受到限制。

但随着两段焙烧、循环沸腾焙烧、富氧焙烧、固化焙烧、闪速焙烧、微波焙烧等焙烧新工艺的出现,在一定程度上减少了环境污染,提髙了金的回收率,并且投资和生产成本相应降低,从而使焙烧氧化法又成为难浸金矿石预处理优先考虑的方案之一。

焙烧氧化工艺的基本原理高温条件下,难处理金矿将发生如下主要化学反应:对于黄铁矿:3FeS2+ 8O2====Fe334+ 6SO2↑ (5)4FeS2+ 11O2====2Fe2O3 + 8SO2↑ (6)对于砷黄铁矿,在氧气不足和约450℃时:3FeAsS==== FeAs2+ 2FeS + AsS ↑ (7)12FeAsS + 29O2====4Fe3O4+ 6As2O3↑ + 12SO2↑ (8)在600℃以上时:4FeAsS====4FeS + As4↑ (9)As4+ 3O2==== 2As2O3↑ (10)焙烧氧化工艺技术特点(1)该工艺处理速度快,适应性强,尤其是对含有机碳的矿石针对性强。

(2)副产品可以回收利用,可以综合回收砷、硫等伴生元素。

(3)在焙烧过程中,能造成硫化矿的“欠烧”或“过烧”,影响金的浸出率。

(4)焙烧过程产生大量的二氧体硫和三氧化二砷等有害气体,收尘系统复杂。

(5)工艺流程长而且复杂,操作参数要求严格,生产调试周期长。

(6)受到硫酸市场的影响和制约,酸价的波动直接影响该工艺的合理性。

两段焙烧原则工艺流程见图2。

图2两段焙烧原则工艺流程图国内外焙烧氧化技术的开发和应用现状目前最常见的焙烧氧化工艺主要有针对金精矿的两段沸腾焙烧和针对原矿的固化沸腾焙烧。

难处理金矿石预处理工艺

难处理金矿石预处理工艺摘要本文分析了难处理金矿难处理的几个特性原因,指明了难处理金矿石在浸出前必须进行预处理才能取得好的浸出率。

对我国黄金资源的基本情况及各种难处理金矿石的预处理工艺进行了综述,分析比较了焙烧氧化法、化学氧化法、加压氧化法和细菌氧化法等预处理工艺的优缺点。

对如何处理难处理金矿石给出了一定的建议。

关键词难处理金矿;预处理;氧化焙烧;化学氧化;加压氧化;细菌氧化0 引言难处理金矿石,又称为难选冶金矿石或难浸金矿石,是指富含碳、硫、砷等杂质,在常规氰化浸出条件下,金的回收率低于80%的金矿石。

难处理金矿石有两个特点:一是用常规的方法难直接浸出;二是化学药剂的消耗量大[1]。

世界上约2/3的金矿属于难处理金矿。

在我国西南(四川、滇桂黔金三角)、西北(甘肃)和东北(辽宁)等地也存在着大量品位低、赋存状态复杂、难以用常规氰化法提取的难处理金矿石,约占全国金矿储量的30%[2,3]。

随着易处理金矿的日益开发和减少,难处理金矿将成为黄金工业的重要来源[4]。

在先进国家,对难处理金矿资源的开发利用已占很大比例,而我国则与之相差较远[5]。

虽然我国产金量已位居世界第四,但在难处理金矿的工业利用程度方面却仍然偏低。

1 难处理金矿石的特性原因导致金矿石难处理的原因包括化学原因、矿物原因和电化学原因等。

1.1 化学原因许多矿石中存在着耗氰、耗氧及吸附金的化合物,这些物质干扰氰化过程,从而造成金矿石难浸。

其中最常见的难处理金矿是高砷、高硫、高碳的硫化矿,在氰化过程中,这些硫化矿物不仅与氰化物作用,消耗大量的氰化试剂,并且引起金的溶解钝化,从而降低金的溶解速度[6]。

1.2 矿物原因主要表现在:1)微细的金粒被包裹于共生矿物之中,即使采取磨矿也不能使金暴露,从而导致金粒难以与浸出液接触;2)金矿石中存在大量的粘土矿物,不仅恶化矿浆的性能,而且还吸附已溶解的金;3)金矿中存在着有机碳,吸附已溶解的金[7]。

1.3 电化学方面主要表现在金与锑、铋等一些导电物质形成的化合物导致金的阴极溶解被钝化[8]。

含砷复杂金矿生物氧化预处理及提金关键技术及应用

一、概述随着全球金矿资源逐渐枯竭,含砷复杂金矿的开采和提取成为了矿业界面临的重要挑战。

含砷复杂金矿中的砷元素会对金提取过程产生严重影响,因此需要对含砷复杂金矿进行生物氧化预处理,以提高金的提取率。

本文将介绍含砷复杂金矿生物氧化预处理的关键技术及其在矿业领域中的应用。

二、含砷复杂金矿生物氧化预处理技术1. 生物氧化原理含砷复杂金矿生物氧化预处理利用硫氧化细菌在适宜的条件下对矿石中的硫化砷进行氧化,将砷转化为可溶性的砷酸盐,并使其与矿石中的金结合形成稳定的金砷复合物。

此过程可提高金的提取率,并减少对环境的污染。

2. 生物氧化工艺生物氧化工艺包括堆浸法和搅拌堆浸法两种主要工艺。

其中,堆浸法适合于处理低品位的含砷复杂金矿,而搅拌堆浸法适合于处理高品位的含砷复杂金矿。

生物氧化工艺需要控制适宜的温度、酸碱度、氧气供给等条件,同时对硫氧化细菌的培养和维持也是关键。

3. 生物氧化设备生物氧化设备通常包括生物氧化堆、氧气供给系统、搅拌设备、pH调节系统等。

其中,氧气供给系统的设计和运行稳定性对于保证生物氧化反应的顺利进行至关重要。

三、含砷复杂金矿生物氧化预处理的关键技术1. 菌种选择通过对含砷复杂金矿石进行微生物学分析,筛选出适合生物氧化预处理的细菌菌株。

这些细菌菌株需要具有较强的硫氧化能力和对砷元素的耐受性。

2. 反应条件控制生物氧化预处理的反应条件对于生物氧化效率至关重要。

对温度、酸碱度、氧气供给等条件的合理控制,能够提高生物氧化反应的速率和效率。

3. 硫氧化细菌的培养和维持硫氧化细菌的培养和维持也是关键的技术环节。

菌种的活性和数量直接影响生物氧化预处理的效果,因此需要保证硫氧化细菌菌种的高活性和足够数量。

四、含砷复杂金矿生物氧化预处理技术在矿业领域的应用含砷复杂金矿生物氧化预处理技术已经在矿业领域得到了广泛应用。

其应用主要体现在以下几个方面:1. 提高金的提取率通过生物氧化预处理,能够将含砷复杂金矿中的砷元素氧化成可溶性的砷酸盐,并与金结合形成稳定的金砷复合物,从而提高金的提取率。

难处理金矿的预处理

固化焙烧法的主要缺点: 固化焙烧法的主要缺点:

在固化焙烧中,为了达到较好的固硫固砷效果,需要加入的石 灰较多,往往要稍多于反应(11-7)和(11-8)的理论量。因此,如 对于含硫、砷都很高的金精矿用此法处理,加入的石灰量常与 金精矿量相当,有时甚至超过金精矿量,而在焙烧过程中,硫 和砷都不挥发,并且形成砷酸盐和硫酸盐,所得焙砂的重量超 过金精矿的重量。所以,得到的焙砂金品位不但没有提高(在 氧化焙烧中,焙砂中金的品位与金精矿相比是提高的),反而 下降,不利于金的回收。

硫化物包裹型金矿石的特点: 硫化物包裹型金矿石的特点:

金通常以极细小颗粒或亚显微形态嵌布在黄铁矿或毒砂的 晶格中,有时金甚至是以浸染状颗粒分布在黄铁矿和毒砂中。 经过浮选,含金硫化物和细微粒金进入精矿。如果金粒不是以 包裹状存在,可以通过精矿细磨,使金暴露再用氰化法处理。 要提取包裹在硫化物中的金,须将包裹金的黄铁矿或毒砂破坏, 使金裸露成为可浸状态。 因此,这类难处理金矿预处理的实质,就是采用一种经济 而有效的方法将包裹金的黄铁矿和毒砂破坏,使金暴露,然后 再用氰化法提取金。

固化焙烧法另一个严重的缺点: 固化焙烧法另一个严重的缺点:

在焙烧过程中,硫和砷焙烧的最终产物并非完全是反应(11-7) 和(11-8)中的砷酸盐和硫酸盐,往往有不利于氰化浸金的物质 如CaS、CaSO3甚至多硫化物的形成: 2FeS2+4Ca(OH)2+5.5O2=Fe2O3+4CaSO3+4H2O (119) 2FeS2+4Ca(OH)2+2.5O2=Fe2O3+2CaSO3+2CaS+4H2O (11-10) 2FeS2+3Ca(OH)2+3O2=Fe2O3+2CaSO3+CaS2+3H2O (1111) 因此,从加石灰焙烧所得的焙砂中氰化提金,常要采用一定 的措施,先将影响氰化的物质除去,焙砂才会有较好的金氰 化浸出率。

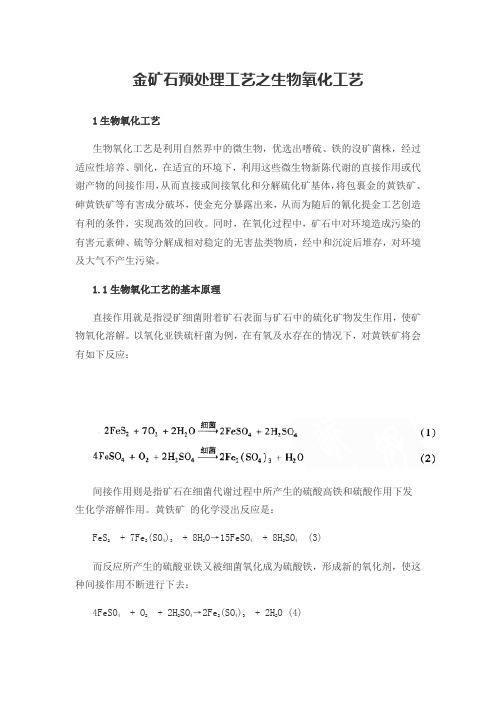

金矿石预处理工艺之生物氧化工艺

金矿石预处理工艺之生物氧化工艺1生物氧化工艺生物氧化工艺是利用自然界中的微生物,优选出嗜硫、铁的沒矿菌株,经过适应性培养、驯化,在适宜的环境下,利用这些微生物新陈代谢的直接作用或代谢产物的间接作用,从而直接或间接氧化和分解硫化矿基体,将包裹金的黄铁矿、砷黄铁矿等有害成分破坏,使金充分暴露出来,从而为随后的氰化提金工艺创造有利的条件,实现髙效的回收。

同时,在氧化过程中,矿石中对环境造成污染的有害元素砷、硫等分解成相对稳定的无害盐类物质,经中和沉淀后堆存,对环境及大气不产生污染。

1.1生物氧化工艺的基本原理直接作用就是指浸矿细菌附着矿石表面与矿石中的硫化矿物发生作用,使矿物氧化溶解。

以氧化亚铁硫杆菌为例,在有氧及水存在的情况下,对黄铁矿将会有如下反应:间接作用则是指矿石在细菌代谢过程中所产生的硫酸高铁和硫酸作用下发生化学溶解作用。

黄铁矿的化学浸出反应是:FeS2+ 7Fe2(SO4)3+ 8H2O→15FeSO4+ 8H2SO4(3)而反应所产生的硫酸亚铁又被细菌氧化成为硫酸铁,形成新的氧化剂,使这种间接作用不断进行下去:4FeSO4+ O2+ 2H2SO4→2Fe2(SO4)3+ 2H2O (4)直接作用和间接作用往往是同时存在的,不过有时以直接作用为主,有时又以间接作用为主。

1.2生物氧化工艺技术特点(1)该工艺在生产过程中不会产生烟尘,不向大气排放有害气体,对环境更加友好。

(2)生产工艺大部分采用常规的矿物处理设备,设备制造批量化比较容易。

(3)可通过控制氧化作业参数或条件,选择性地氧化目的矿物,达到高效的浸出效果。

(4)由于氧化过程是在酸性溶液中进行,氧化反应槽需要防腐或采用不锈钢材质。

(5)目前没有合适的工艺综合回收伴生的有价元素。

(6)工程菌放大周期长,工艺生产要求的连续性强。

生物氧化原则流程见图1。

1.3国内外生物氧化技术的开发和应用现状目前生物氧化工艺主要有难处理金精矿生物搅拌浸出、难处理原矿生物搅拌浸出、原矿生物堆浸三种方式。

难浸金矿预处理技术及其应用

难浸金矿预处理技术及其应用

金矿预处理技术是指对金矿在提取金精矿前将金矿分解成粉末状,以

提高提金效率的一系列技术。

它包括碎矿、抛石、脱硫、过滤、浓缩、干

燥等操作。

首先,金矿要经过破碎处理,将金矿破碎成小于细粒度的碎片,以帮

助金矿中金精矿更好地分离。

其次,金矿要经过抛石处理,使金矿中的石

粒及其他杂质被抛出,使金精矿更易提取。

然后,金矿还要经过脱硫处理,去除金矿中的硫化物,以降低金精矿提取中产生的污染。

最后,还需要过滤、浓缩及干燥等处理,使金矿中的金精矿粒径变小,使其浓度更高,从而提高提金的效率。

金矿预处理技术的应用可以更有效地提取金精矿,更有效地利用有限

的金矿资源,提高产量,减少浪费,改善矿山环境。

难处理金矿的预处理(3)-2015

(3) 矿石中存在锑矿物和砷矿物。

3.1 难处理金矿的特征

1 难处理金矿的成矿特征

(4) 金和碲化物共生,如碲化金,使金不能与CN- 作用。 (5) 矿石中存在着优先吸附金(或称劫金)的碳质物(如活性炭、石 墨和腐植酸),即在金的氰化过程中,金一旦被浸出即被碳质物 吸附,使金不能进入溶液。 (6) 矿石中存在着能吸附金氰配合物的粘土。

含砷金精矿焙烧时,应在弱氧化气氛下进行,以保证形成挥发性 的As2O3。

3.2 氧化焙烧法

合理的办法——两段焙烧 第一段在弱氧化气氛下焙烧脱砷, 第二段强氧化气氛下再焙烧,使硫化物完全氧化。 目的:得到有利于得到氰化的多孔焙砂

3.2 氧化焙烧法

图 含砷金精矿两段沸腾焙烧装置示意图

1—加料管;2—一段焙烧炉;3—二段焙烧炉;4—排矿管;5—中间旋风收尘器 6—焙砂水冷槽;7—旋风收尘器;8—烟囱

3.2 氧化焙烧法

适用对象:硫化物包裹型金矿

原理:黄铁矿和毒砂经过氧化焙烧,砷和硫被氧化形成 As2O3和SO2挥发,生成多孔的焙砂。 在有氧气存在的情况下,黄铁矿在450~500℃开始氧化,先 形成中间产物FeS,然后再继续氧化:

FeS2 +O2 = FeS + SO2↑ 3FeS +5O2 = Fe3O4 +3SO2↑ 4Fe3O4 +O2 = 6Fe2O3

第三章 难处理金矿的预处理

3.1 难处理金矿的特征 3.2 氧化焙烧法 3.3 固化焙烧法 3.4 加压氧化法 3.5 细菌氧化法 3.6 硝酸氧化法

3.1 难处理金矿的特征

难处理金矿:通常又称为难浸金矿或顽固金矿,是指即使 经过细磨也不能用常规的氰化法有效地浸出大部分金的矿 石。因此,通常所说的难处理金矿是对氰化法而言的。

难处理金矿预处理技术

焙烧氧化法的优缺点

优点 该工艺处理速度快 适应性较强 操作费用较低 综合回收效果好 缺点 在焙烧过程产生大量的SO2,As2O3等有毒气体,污 染环境 工艺要求严格,工艺流程长 设备投资大,对于中小黄金矿山难以推广应用

主要的焙烧氧化法

传统焙烧氧化法 循环沸焙烧氧化法 固化焙烧氧化法 双层球团焙烧氧化法

二氧化锰、氯气、高氯酸盐、硝酸、过硫酸(Caro酸)等,主

要用于含碳质金矿和某些非黄铁矿类型的硫化物金矿的预处理。 化学氧化法大都是在酸性介质中先氧化破坏硫化矿物的结构,

使金的颗粒解离或暴露出来,然后再用氰化法或其他方法提金。

由于化学试剂的价格较贵,所以化学氧化法预处理难浸金矿的 成本相对较高。

化学氧化法分类

难处理金矿的预处理技术

第九组成员:谢朝晖、戴川、刘诗倩、康路良、李晓

波、杨罗、陈远林、刘新彬、康潇 汇报人:康潇

难处理金矿的预处理技术

1 • 难处理金矿资源的概述

2 • 焙烧氧化法

3 • 加压氧化法 4 • 化学氧化法

5 • 其他方法

1.难处理金矿资源的概述

1.1 难处理金矿的定义

难处理金矿是指不经过预处理时,采用传统的氰化法直接提金不能

20世纪80年代初,我国开始了对焙烧氰化浸出工艺的研究,

并于1987年投入工业化生产。

含硫砷金矿焙烧工艺原理

含硫砷金矿焙烧时,随着条件的变化(如温度,气氛, 矿物组合的不同),可能发生下列化学反应: 3FeS2+8O2=Fe3O4+6SO2↑ 4FeS2+11O2=2Fe2O3+8SO2↑ 在氧气不足和450℃左右的条件下,毒砂中的砷以硫化 物或氧化物的形式转入到气相中: 3FeAsS=FeAs2+2FeS+AsS↑ 12FeAsS+29O2=4Fe3O4+3As4O6↑+12SO2↑ 在有氧和毒砂与黄铁矿共存的情况下,毒砂和黄铁矿 中的砷和硫以As4S4和SO2的形式升华: 16FeAsS+12FeS2+45O2=14Fe2O3+4As4S4↑+24SO2↑

三高金矿湿法化学预处理方法简介

三高金矿湿法化学预处理方法简介1、常压碱浸预处理常压碱浸预处理是在常压下通过添加化学试剂对矿石的有关组分进行氧化和处理,其介质是碱性的。

对某含砷金精矿进行了常温、常压强化碱浸预处理的试验研究,该金精矿中的多金属矿物主要以金属硫化物为主,主要为黄铁矿、毒砂、斜方砷铁矿。

试验采用物理与化学综合分离方法,利用边磨边浸工艺,其主体设备采用塔式磨浸机对含砷金精矿进行超细磨,然后在常温、常压下利用强化预处理搅拌槽进行强化碱浸预处理,从而脱砷、脱硫或使金与硫化物充分解离,再进行氰化浸金,达到高效提金的目的。

该方法具有环保、工艺简单、流程短、投资小等优点。

2、常压酸处理常压酸处理通常是只用过一硫酸对难浸矿石进行氧化处理。

过一硫酸是一种氧化性比H2O2更强的氧化剂,在pH值较低时是稳定的,过一硫酸是通过在浓硫酸中加入H2O2获得的:H2O2+H2SO4(浓)=H2SO5+H2O过一硫酸可氧化硫化矿,对砷黄铁矿氧化效果更佳,Lakshaanan(据G.V.Weert,1988)曾报道过用过一硫酸实现类似于水相氧化的作用。

与传统焙烧和加压氧化法相比,其处理费用更低,尽管如此,该法却没有得到工业应用。

3、湿法氯化法水氯化法被用于含炭质金矿的直接提金,与提金不同的是,预处理所用的试剂不是氯气,而是次氯酸盐、高价氯化铁盐和铜盐以及氯化钠等。

高价铁盐和铜盐是一系列硫化矿物预浸出的理想氧化剂。

试验表明,高价铁盐浸出硫化物从难到易的顺序为:辉钼矿、黄铁矿、镍黄铁矿、辉钻矿、闪锌矿、方铅矿、辉铜矿、磁黄铁矿;高价铜盐浸出硫化物从难到易的顺序为:黄铁矿、黄铜矿、方铅矿、闪锌矿、辉铜矿。

通过硫化物的分解,可使包裹的金粒得到释放,从而易于氰化浸出。

4、HNO3分解法利用HNO3氧化砷黄铁矿可使原料中的硫化物充分分解,从而使Au成倍地富集,这有利于Au的回收。

前苏联用HNO3处理砷金矿,As和S被氧化成亚砷酸和硫酸,从而达到充分解离包裹金的目的,浸出渣氰化提金回收率>95%。

金矿废水处理工艺

金矿废水处理工艺金矿废水处理工艺是指对金矿开采过程中产生的废水进行处理和净化的过程。

金矿废水中含有大量的重金属和有害物质,如果不经过有效的处理,将对环境和人类健康造成严重的危害。

因此,金矿废水处理工艺的研究和应用具有重要的意义。

为了有效处理金矿废水,可以采用以下工艺:1. 预处理:金矿废水经过初步过滤和去除大颗粒杂质后,进入预处理阶段。

预处理的目的是除去废水中的悬浮物和沉淀物,减少后续处理过程中的负担。

常用的预处理方法包括筛分、沉淀和过滤等。

2. 中和调节:金矿废水中的重金属离子具有毒性,需要通过中和调节工艺将其转化为不易溶解的沉淀物。

常用的中和调节剂包括石灰、氢氧化钠等。

通过适当调节pH值,将重金属离子转化为沉淀物,从而实现其去除。

3. 氧化还原:金矿废水中的部分有机物和无机物具有毒性,需要通过氧化还原工艺将其转化为无毒或低毒的物质。

常用的氧化还原方法包括臭氧氧化、高级氧化等。

通过加入氧化剂,将有毒物质氧化为无毒或低毒物质,从而实现其去除。

4. 活性炭吸附:金矿废水中含有大量的有机物和重金属离子,这些物质可以通过活性炭吸附工艺进行去除。

活性炭具有较大的比表面积和吸附能力,可以有效地吸附金矿废水中的有机物和重金属离子,提高水质的净化效果。

5. 膜分离技术:金矿废水中的颗粒物、胶体物和溶解物可以通过膜分离技术进行分离和去除。

膜分离技术包括微滤、超滤和逆渗透等,可以根据不同的物质大小和分子量进行选择,实现对金矿废水的精细过滤和净化。

6. 沉淀沉降:金矿废水中的一些固体颗粒和悬浮物可以通过沉淀沉降工艺进行去除。

通过加入沉淀剂,使悬浮物和固体颗粒迅速沉降到底部,从而实现其去除。

常用的沉淀剂包括聚合氯化铝、硫酸铁等。

7. 活性污泥法:金矿废水中的有机物可以通过活性污泥法进行去除。

活性污泥是一种含有大量微生物的混合物,可以通过吸附、降解和氧化等作用,将金矿废水中的有机物转化为无害物质。

8. 二次沉淀:金矿废水经过初步处理后,仍然含有一定量的悬浮物和溶解物。

金矿石预处理工艺之热压氧化工艺

金矿石预处理工艺之热压氧化工艺3热压氧化工艺热压氧化法主要是利用空气或富氧在高压釜中进行热压氣化的过程,通过加温、充氧的手段破坏硫化矿及部分脉石矿物的晶体,使被其包裹的金暴露出来,得以氰化沒出。

该工艺既能在酸性介质中进行,也可在碱性介质中进行,既可处理原矿,也可处理精矿。

热压氧化工艺已成功用于工业生产,美国、加拿大、巴西和巴布亚新几内亚等国家先后建立了近10座应用该工艺的提金厂。

3.1热压氧化工艺的基本原理在碱性热压氧化过程中,硫化矿物中的硫、砷、锑、铁分别被氧化成硫酸盐、砷酸盐、锑酸盐及赤铁矿。

主要的化学反应如下:2FeAsS + lONaOH + 7O2→Fe2O3+ 2Na3AsO4+ 2Na2SO4+ 5H2O (11)2FeS2 + 12NaOH + 7. 5O2→Fe2O3+ 4Na2SO4+ 4H2O (12)Sb2S3+ 12NaOH + 7O2→2Na3SbO4+ 3Ne2SO4+ 6H2O (13)2NaOH + H2SO4→Na2SO4+ 2H2O (14)SiO2+ 2NaOH→Na2SiO3+2H2O (15)Al2O3• nH2O + 2NaOH→2NaAlO2+ (n + 1)H2O (16)在酸性热压氧化过程中,黄铁矿和毒砂被分解,生成FeAsO,、Fe203、Fe(OH)S04等沉淀物,主要的化学反应如下:4FeS2+ 15O2+2H2O→2Fe2(SO4)3+ 2H2SO4(17)2FeAsS + 7O2+ H2SO4+2H2O→2H3AsO4+ Fe2(SO4)3(18)2H3AsO4+ Fe2(SO4)3 + 4H2O→2FeAsO4• H2O ↓ + 3H2SO4(19)Fe2( SO4)3 + 3H2O→Fe2O3↓ + 3H2SO4(20)Fe2(SO4)3 +2H2O→2Fe(OH)SO4↓ + H2SO4(21)3Fe2(SO4)3 + 14H2O →2H3OFe3(S04)2(OH)6 ↓ + 5H2SO4 (22)3.2热压氧化工艺技术特点(1)通过热压氧化工艺,黄铁矿和毒砂的氧化产物都是可溶的,因此反应较为彻底,金的回收率较高。

难处理金矿的氧化预处理工艺简介

难处理金矿的氧化预处理工艺简介

自然界中的黄金矿产资源主要以氧化矿和硫化矿资源的形式存在,氧化矿由于自然风化氧化的作用较易直接浸金提金,而硫化矿则由于硫化物、脉石、炭质等的包裹,使大量微细粒金难于与浸金试剂接触而被浸出。

而经过人类长期的开发,易提取金的氧化矿资源已越来越少,黄金矿产业不得不转向以开发传统提金工艺难以有效回收金的硫化矿矿资源(难处理金矿)为主。

此类难处理金矿若没有任何预处理工序,用传统的氰化工艺无法提取其中的金。

目前国内处理此类金矿的方法主要为原矿-浮选-氧化预处理-氰化浸金的方法,而国际除有此方法外还有的矿山直接对原矿氧化预处理后氰化浸金。

不论采用哪种方法其原理均是先氧化打开包裹金后再浸金。

目前,难处理硫化金矿的氧化预处理方法主要有焙烧氧化、生物氧化、加压氧化三种。

三种方法中,国外三种方法均有应用,但以加压氧化较多。

由于能耗较高、投资大、对环境不友好,焙烧氧化已较少采用。

生物氧化虽存在反应温度低,矿浆浓度低,停留时间长、需要很大容积的浸出槽、生产周期长,菌种受气候、温度、矿种影响显著、需要较大量容积的浸出槽等缺点但由于其相对于加压氧化设备容易解决,在国内应用较多。

金矿提炼黄金的方法

金矿提炼黄金的方法

金矿提炼黄金的方法通常包括以下几个步骤:

1. 破碎和磨矿:首先将金矿破碎成小块,并使用磨机将矿石磨成细粉。

2. 预处理:将矿粉与水或化学试剂混合,以移除非金属杂质。

其中常用的化学试剂包括氰化物和活性炭。

3. 浸出:将金矿矿浆与含有氰化物的溶液混合,使金属金分子溶入溶液中形成金氰化物。

4. 吸附和洗涤:将含有金氰化物的溶液通过活性炭床,活性炭可以吸附金氰化物。

然后用水洗涤活性炭以去除溶液中的杂质。

5. 还原:将吸附了金氰化物的活性炭暴露在高温和高压的环境中,通过加热还原过程,使金酸化物转化为纯金。

6. 精炼和铸造:经过还原得到的金末,还需经过精炼和铸造等过程,去除残余的杂质,使黄金达到较高的纯度。

需要注意的是,以上所述是一种常见的金矿提炼黄金的方法。

实际操作中可能会根据金矿质量、含金量等因素进行微调和调整。

此外,金矿提炼黄金的过程还需要严格的环保措施,以减少对环境的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金、银矿石和精矿的预处理

金银矿石和精矿含有硫、砷、碳、碲时,通常在冶金前需要预处理。

1、焙烧

金银矿石大多为硫化矿,常规焙烧法多为鼓风自热焙烧。

对低硫或基本不含硫的矿石,在焙烧时也可加入黄铁矿,或与其他硫化矿混合进行自热焙烧。

焙烧温度、环境都需要试验决定。

A、硫金精矿的氧化焙烧

金精矿在控制温度下缓慢地进行(初期550℃,终止时金700℃),就可获得金易为浸出溶解的红棕色多孔焙砂。

当金精矿中含有多于0.5%的锑或铅多于0.2%时,都会对浸出带来不利影响。

铜则会消耗大量的浸出溶剂(焙烧时加入少量的氯化钠)。

B、碲金精矿的氧化焙烧

当碲化物与黄铁矿共生时,通过焙烧可同时除去。

C、砷金精矿的氧化焙烧

砷的焙烧温度为650℃、弱氧化气氛时,脱除率为98%左右,挥发的砷需要以白吡的形式回收。

还有不让砷挥发,将砷通过焙烧以有利于浸出金的化合物的形式固定在矿石中。

D、含碳泥质氧化金矿的氧化焙烧

在680℃氧化焙烧20分钟,就可提高金的浸出。

E、银精矿的氯化焙烧

银精矿焙烧需要加入精矿重量的5~15%的食盐,在600℃条件下焙烧。

2、浮选分离矿石中的碳、砷

3、加压氧化分解法

A、加压酸浸氧化法

用稀硫酸在温度170℃和氧压810~1010kPa,于高压釜中浸出。

B、加压碱浸氧化法

在反应釜中预先加入石灰石、供氧、1013kpa、105℃条件下,氧化5~20小时,再浸出。

C、加压中性浸出氧化法

在225℃和不加试剂的ph7~8条件下进行。

4、化学氧化法

A、氯化法

使用氯气、次氯酸钙、次氯酸钠等处理硫、砷金矿。

B、硝化法

在密闭釜中常压供风、温度85~90℃、控制氧化还原电位750V条件下除砷、硫。

C、碱浸法

用氢氧化钠3%、固液比1:2、常温常压下预处理32小时。

再浸出金。

D、N113催化氧化法

在硫酸介质中加入软锰矿,添加催化剂N113,可在常压和100℃条件下分解毒砂、黄铁矿。

E、微生物氧化分解法

使用氧化硫铁杆菌预处理砷硫金矿。

无论使用何种预处理方法必须进行实验,才能确定是否合理。