国外燃气_蒸汽联合循环汽轮机

燃气-蒸汽联合循环发电机组知识

SFC启动方式。联合循环电厂的起动 是从燃气轮机开始,燃气轮机是将发电机用 作电动机起动的,电网的供电经变频器转变 成变频电源,用来驱动发电机。在起动程序 开始之前,循环水系统、冷却塔、闭路冷却 水系统和压缩空气系统等辅机系统先投入运 行。当燃气轮机达到10%额定转速时(此时 称为点火转速),供入燃料气并开始点火, 使燃气轮机加速直到燃机可以维持的转速 (此时称为自持转速)。

由于燃机整体到货,重量较大(重达300t),根据 现场情况可以采用如下方案: 1、450t履带吊直接吊装就位。 2、液压提升装置。

第二部分 燃气-蒸汽联合循环发电机组余热锅炉

燃气轮机经点火加热推动燃机透平转动, 被加热的空气排放冷却就产生大量的余热。 为更高提升热效率联合循环机组都配套一台 余热锅炉。

采用优化的标准设计,对流换热形式而 不是辐射换热,无燃料系统,无传统风机 (烟气的流动是靠燃机的排气压力完成的), 模块化设计结构,布置合理紧凑,高效节能, 自动化程度高。

且具有运行操作简洁,便于调峰启动的优 点。其结构占地面积小,便于安装,一般从模 块吊装开始至锅炉水压试验完成大约需要90天 左右工期。因为燃机排气温度(550--610℃) 所限制,余热锅炉的蒸汽参数不太高。目前国 内杭州锅炉厂、武汉锅炉厂等都生产与9E\9F 配套的余热锅炉。根据机组的不同功能要求可 设计为:多压、双压,再热或无再热等各种形 式的自然循环锅炉,并可配备脱硝风机以减少 NOX排放。余热锅炉有汽包炉和直流炉各种形 式。

目前以欧美、日本为主要生产国家,在 我国有装机的基本是三大厂家的产品:德国 —西门子(上海电气)、美国—GE(哈尔滨 )、日本—三菱(哈气)。当代级的“9F” 产品联合循环机组单机总功率大致在280400MW左右。

燃气—蒸气联合循环汽轮机调试技术要点问题探析

燃气—蒸气联合循环汽轮机调试技术要点问题探析【摘要】燃气-蒸汽联合循环汽轮机被引入到热电厂中以后,燃煤污染问题得到了大大的缓解,发电效率也有所提升。

我国从日本、德国引进了多种型号的燃气-蒸汽联合循环汽轮机,想要将汽轮机实际应用到我国的热电厂中,安装好之后要进行调试工作。

本文就我国从西门子集团引进的T3000系统在汽轮机控制中的实际应用、上海首台汽轮机启动调试中遇到的问题展开了探讨。

【关键词】燃气-蒸汽联合循环;汽轮机;控制系统;调试随着时代的发展科技的进步,动力工业也在飞速向前发展,燃气-蒸汽联合循环就是其中主要的发展方向之一。

将燃气-蒸汽联合循环汽轮机应用到热电站后可以得到较高的热效率和良好的调峰性能,在我国乃至世界的热电厂中都得到了广泛的应用。

最开始,我国是从发达国家引进一批燃气-蒸汽联合循环汽轮机组,后来也开始自主研发具备中国特色的专用机组,只在外国购买精密度过高的控制系统。

北京草桥的热电厂应用的就是上海出产的蒸汽轮机,控制系统采用的是西门子集团生产的T3000系统,由数字电液控制系统DEH来控制。

一、DEH控制系统(一)硬件配置DEH控制系统的核心是西门子集团出品的T3000,其中有两对冗余处理器,分别是S7414以及FM458,用于切换双控制器,FM458可以控制处理超高速汽轮机,控制精度及分辨率都比较高;通信协议采用的是Profibus-DP,用于AS414和ET200M,此外还包括FM458和ADDFEM接口之间的通信;I/O则是采用专用的ADDFEM和通用ET200M;阀位控制卡采用的是ADDFEM,通过FM458控制处理,有一个专门应用于阀门控制的模块,接收来自DEH的信号指令,计算之后输送指令给ADDFEM卡,进而有效控制电液转换器。

(二)机组结构汽轮机中的液压系统设置了两套独立的供油装置,分别为高中压和低压缸控制油系统。

进气阀门有专用的执行机构控制,包括多个气阀、调节阀和执行机构,都可以接收来自DEH系统的阀位信号,控制开关。

燃气轮机蒸汽轮机联合循环

目录

• 联合循环概述 • 燃气轮机部分 • 蒸汽轮机部分 • 联合循环的运行与控制 • 联合循环的应用与发展

01

联合循环概述

联合循环的定义

• 联合循环:是一种将燃气轮机和蒸汽轮机结合使用的发电方式, 通过将两种不同方式的能量转换过程结合在一起,实现更高的 能源利用效率和发电能力。

感谢您的观看

背压式蒸汽轮机

将汽轮机的排汽压力高于大气压力,用于驱 动其他设备或供给热用户。

抽汽式蒸汽轮机

在汽轮机中间级上抽出部分蒸汽,用于供热 或驱动其他设备。

饱和蒸汽轮机

利用饱和蒸汽来推动汽轮机叶片转动。

蒸汽轮机的工作原理

高压过热蒸汽进入汽轮机,通过一系列的喷嘴和叶片,将热 能转换为机械能,推动汽轮机转动。蒸汽在汽轮机内膨胀降 温,释放出热能并推动叶片转动,最终以冷凝水的形式排出 。

停车

停车操作则相对简单。首先,需要逐渐降低燃气轮机的负荷,然后逐步关闭燃气轮机的进气口和排气口。在燃气 轮机完全停止运行后,需要关闭相关的辅助系统,如润滑油系统和冷却水系统等。最后,需要对整个系统进行全 面的检查,确保所有设备都处于安全的状态。

正常运行与控制

正常运行

在正常运行状态下,燃气轮机和蒸汽轮机都处于稳定的工作状态。此时,需要密切关注各种参数的变 化,如燃气轮机的排气温度、蒸汽轮机的蒸汽压力等,以确保系统的正常运行。同时,还需要对各种 设备的状态进行定期检查,及时发现并处理可能出现的问题。

控制策略

为了确保联合循环系统的稳定性和经济性,需要采取一系列的控制策略。例如,可以根据实际情况调 整燃气轮机和蒸汽轮机的负荷分配,以达到最优的运行效果。同时,还可以通过调节燃气轮机的进气 温度和压力等参数,实现对整个系统的优化控制。

三菱M701F4燃气蒸汽联合循环机组启动介绍

三菱M701F4燃气蒸汽联合循环机组启动介绍【摘要】三菱M701F4燃气-蒸汽联合循环机组的启动是一个比较复杂的过程。

在机组启动之前,需要有一系列的准备工作,并要求各种辅助设备预先处于正常工作状态。

本文主要对三菱M701F4燃气-蒸汽联合循环机组的启动过程进行介绍说明,对机组能安全正常启动具有重要意义。

【关键词】M701F4;启动;准备引言燃气-蒸汽联合循环机组的启动是指机组从盘车转速开始升速至3000r、min、并网升负荷、蒸汽机暖机进汽、升负荷至200MW的过程。

为了满足机组启动过程中燃气轮机和蒸汽轮机对温度、压力的要求,保证热部件均匀受热膨胀,减少热应力。

机组的正常启动根据蒸汽轮机高压缸入口金属温度可分为三种状态:(1)冷态:蒸汽轮机高压缸入口金属温度<230℃。

(2)温态:230℃≤蒸汽轮机高压缸入口金属温度≤400℃。

(3)热态:蒸汽轮机高压缸入口金属温度>400℃。

不同启动状态下,机组暖机负荷,启动完成时间也各有不同,冷态暖机50MW,启动时间200min;温态72MW,启动时间120min;热态暖机120MW,启动时间70min。

1、机组启动条件(1)辅助系统启动条件满足:a)汽机转速大于600转、分或两台交流顶轴油泵均满足;两台交流顶轴油泵、直流顶轴油泵与盘车电机都可用,且均在自动状态;b)至少一台控制油泵可用且其在自动状态;c)三台燃机间罩壳风机至少有两台可用且在自动状态;d)两台交流润滑油泵和直流润滑油泵都可用,两台润滑油箱排烟风机都可用;e)两台交流润滑油泵和直流润滑油泵均在自动状态,两台润滑油箱排烟风机均在自动状态,且润滑油供油温度控制阀投“自动”;f)燃气单元风机至少一台可用且在自动状态;g)三台燃机间罩壳风机至少两台在运行且运行风机的进出口压差在0。

1kPa-0。

8kPa之间;h)燃气单元风机至少一台在运行且运行风机的进出口压差在0。

1kPa-0。

7kPa之间;盘车电机可用,且在自动状态。

三菱M701F4燃气蒸汽联合循环

三菱M701F4燃气蒸汽联合循环摘要:作为西气东输和LNG(液化天然气)输入的配套工程,我国新建了一批350MW等级燃气-蒸汽联合循环机组。

介绍日本三菱重工业公司生产的M701F型重型燃气轮机的性能及主要结构特点,分析了其与其它同类产品的优缺点。

关键词:燃气—蒸汽联合循环;结构;性能1、引言三菱M701F燃气轮机为采用带进气可调导叶(IGV)的17级高效率轴流式压气机。

燃烧室由环绕机轴呈环状布置的20只燃烧器组成。

透平段包括4级反动式叶片。

燃气轮机的特点是高温透平,而且沿用了许多三菱燃气轮机系列发展过程中的特性,燃气轮机叶片装有先进的冷却系统。

叶片涂有涂层,以改进耐腐蚀和抗机械磨损的能力。

2、F系列燃气轮机概况20世纪60年代初,三菱向美国西屋公司(现已被西门子兼并)购买了生产燃气轮机的许可证,80年代中期在与西屋分手后才开始进入自主研发阶段,但在不到20年的时间里,三菱迅速成为独立研发和制造的世界重型燃气轮机主要制造厂商。

F系列分为用于60Hz的M501F和用于50Hz的M701F两类产品,先开发研制的是M501F机型,首台样机在1989年完成了工厂带负荷试验,并于1993年投运,而M701F机型是按M501F机型比例模化法设计而成,首台样机于1992年6月在三菱重工的横滨工厂进行了两年的性能和可靠性试验,并于1996年投入商业运行,透平进口温度1350℃,出力234.2MW,压比16,机组效率36.6%M701F经过了多次改进,1997年M501G试制成功后,又将透平叶片新材料和隔热涂层等新技术反过来用于M701F型机组上,使透平进口温度进一步提高到1400℃,也是东方电气要从三菱引进的F级燃气轮机,即透平进口温度1400℃,出力270MW,压比17,机组效率38.2% 。

经过改进,性能提高了,机组的可靠性也得到了改善。

到2002年7月,三菱F系列燃气轮机在世界累计投运了56台,其中M710F型32台,累计运行57.9万h,平均可靠性99.6%(截止2003年7月投运的F系列燃气轮机已增至65台,实际累计运行180万h)。

M701F燃气-蒸汽联合循环机组运行特点

M701F燃气-蒸汽联合循环机组运行特点一、前言燃气-蒸汽联合循环机组具有起停快捷、加减负荷迅速的优点,具有优良的调峰特性,因此常作为电网的调峰机组。

当电网发生大面积停电时,联合循环机组也可作为整个电网的紧急备用电源。

另外,同常规燃煤电厂相比,燃气-蒸汽联合循环机组效率高,整机效率可达56%(满负荷时);对环境的污染也极小,火电厂最头痛的SO2排放没有了。

三菱M701F燃气-蒸汽联合循环机组是广东省引进的第一批9F 型燃气轮机组,其主设备特点简要介绍如下:M701F型燃气轮机的轴流式压气机具有17级叶片、总压比为17,进口可转导叶(IGV)可以防止压气机在变工况运行过程中发生喘振及机组部分负荷时调节机组最佳效率的特点;20个预混、环管式燃烧器具有降低NO X排放的优点;燃气透平采用4级反动式叶片,透平进口温度为1400℃,并采用先进的叶片冷却技术;蒸汽轮机也是由三菱-东方联合体制造,型式为三压、再热、双缸下排汽,其中高、中压缸合缸,低压缸背靠背对称布置;发电机由三菱-东方电机厂生产,在机组启动时作为同步电动机运行;燃气轮机、汽轮机、发电机依次布置在同一根轴系上,采用冷端驱动方式;在机组总的功率输出中,燃气轮机、汽轮机的输出功率分配分别为(以机组总负荷380MW为例):燃气轮机负荷240MW左右,汽轮机负荷140MW左右。

余热锅炉型式为卧式、三压、再热、无补燃的自然循环余热锅炉。

二、M701F型燃气-蒸汽联合循环机组的运行特点。

1.启动装置介绍。

燃气轮机在点火之前需要进行吹扫,防止在点火时发生爆燃甚至爆炸,当燃气轮机具有一定的转速时,压气机就会排出一定压力的压缩空气来进行吹扫。

通常在点火之前,启动装置将燃气轮机的转速提高到一定水平,来完成吹扫、点火以及机组的升速过程,等待机组能够自持(即燃气轮机的作功能够维持机组转速而不需要启动装置)时,启动装置脱扣。

较其他类型的燃气轮机不同,M701F型燃气轮机将其启动机设置为发电机,发电机作为同步电动机运行从而带动机组升速、定速吹扫、降速、定速点火,点火之后再带动机组升速至自持转速。

燃气-蒸汽联合循环机组简单介绍

福建.福州2004.12.29中海福建燃气发电有限公司福建省电力勘测设计院LNG发电厂的技术特点筹建中的——莆田燃气电厂福建莆田燃气(LNG)电厂项目概况项目地位:福建液化天然气(LNG)总体项目配套的9个子项目之一,建成后将满足福建中部、北部沿海主要负荷区电力发展的需要。

厂址位置:位于莆田市湄洲湾畔的秀屿半岛上(东庄镇前云自然村),毗邻福建LNG接收站、中央直属储备粮库、秀屿港,距莆田市区约35km,距福州市区约130km。

规划容量:一期建设4套9F系列35万千瓦等级的燃气蒸汽联合循环发电机组;二期增加4套同类型发电机组;并留有扩建余地。

燃气轮机和联合循环发电设备联合循环发电的优点单轴联合循环发电机组启动方式联合循环发电机组的运行特性交流内容联合循环发电机组的检修周期涉网参数燃气轮机和联合循环发电设备燃气轮机的结构压气机燃烧室燃气透平P OUT =PT-PCPT= 3POUTGE9FA燃气轮机压气机燃烧室燃气透平燃气轮机主要结构压气机燃烧室燃气透平三菱701F燃气轮机本介绍仅供参考,详细和正确的信息必须由厂家提供。

燃气透平燃气轮机主要结构压气机燃烧室本介绍仅供参考,详细和正确的信息必须由厂家提供。

燃气—蒸汽联合循环由于燃气轮机循环的排气温度很高(约450~600℃),且大型机组排气流量高达100~600 kg/s,因而有大量的热能随着高温燃气排入大气。

故将燃气轮机的排气引入余热锅炉,产生高温、高压蒸汽驱动汽轮机,带动发电机发电。

通常在余热锅炉中产生蒸汽带动汽轮机的出力约为燃气轮机的1/2,即汽轮机的出力占整个联合循环的1/3。

目前,大型燃气轮机的热效率达40%,联合循环机组的热效率接近60%。

燃气轮机主要结构余热锅炉本质上是一台烟气/水、汽换热器。

或者说是没有燃烧系统的锅炉。

本介绍仅供参考,详细和正确的信息必须由厂家提供。

联合循环发电的优点燃气-蒸汽联合循环发电的主要优点z电厂的整体循环效率高1.目前超临界的600MW火电机组,其供电效率约40%左右。

燃气—蒸汽联合循环简介

燃气—蒸汽联合循环在世界范围内,使用化学燃料通过热力动力机械发电的火力发电量仍然占据最高的比例。

从节约资源和保护环境等各方面来说,作为一种重要的发电装置,火力发电机组首先要求有高的热效率。

在大型热力发电设备中,目前技术水平比较成熟的,能够经济地大规模应用的只有燃气轮机和蒸汽轮机。

但是它们的热效率都不高,一般都在38—42%左右,即使最先进的燃气轮机热效率也只能达到42—44%,最先进的超临界参数蒸汽轮机热效率也只能达到43—45%。

对这两种热力机械所使用的热力循环进行分析。

燃气轮机燃气初温很高,目前的技术水平一般能达到1350—1430℃,因此燃气轮机中的热力循环平均吸热温度高,但是它的排气温度也就是循环低温也高,一般要达到450—630℃,所以燃气轮机热力循环的卡诺效率不高。

蒸汽轮机虽然循环低温较低,也就是蒸汽的冷凝温度可以降低到30—33℃,但是由于受到材料上的限制,它的蒸汽初温不高,在目前的技术水平下一般难以达到600℃,即使采用再热之后,平均吸热温度也不会太高,所以蒸汽轮机热力循环的卡诺效率也不高。

进一步分析可以发现,蒸汽轮机蒸汽初温一般在535—565℃以下,所以实际上只要有570—610℃的热源就可以让蒸汽轮机工作,而燃气轮机的排气温度就很高,在排气中蕴含着大量的热能,能够给蒸汽轮机提供所需要的热能。

因此如果使用燃气轮机排气作为蒸汽轮机的热源,蒸汽轮机就可以不额外消耗燃料了。

也就是说,蒸汽轮机可以回收燃气轮机的排气热量,额外发出一些有用功,这样就相当于增加了燃气轮机的热效率。

如前所述,目前先进的燃气轮机和蒸汽轮机的热效率基本相当,都在38—42%左右,那么,此时这个相当于增加了燃气轮机热效率的系统,热效率必然比单纯的燃气轮机和蒸汽轮机都高。

实际上,如果把上述由燃气轮机和蒸汽轮机组成的系统看成一个整体,那么在它的热力循环中,循环高温就是燃气轮机的循环高温,而循环低温则是蒸汽轮机的冷凝温度。

ccpp燃气轮机发电机组安装调试

CCPP燃气轮机发电机组安装调试摘要:对引进国外联合循环燃气轮机发电机组的工艺流程、性能、参数作了简要介绍,并闸述了安装程序及方法,特别对施工中技术难题及采取的措施做了说明,并对调试过程作了介绍。

关键词:燃气轮机;联合循环;高炉煤气;安装;调试1前言燃气-蒸汽联合循环电站(简称CCPP)工程是一种高效、清洁能源工程,由燃气轮机、余热锅炉、蒸汽轮机和发电机等设备组成。

具有发电效率高,耗水少,自用电量低,环保效果好,建设周期短,占地面积小,启动及变载快,自动化程度高,运行人员少等优点,是一个二次能源利用的绿色、环保型工程。

邯钢燃气-蒸汽联合循环电站有两套燃气轮机发电机组,采用燃气-蒸汽联合循环发电技术工艺,燃气轮机和汽轮机分轴布置,总装机容量98MW。

该发电机组,是目前世界最先进的燃烧低热值高炉煤气的联合循环发电机组,其主体设备从日本三菱公司引进。

机组以高炉产生的副产品——高炉煤气BFG为主燃料,在燃气—蒸汽联合循环发电机组中发电。

通过CCPP对高炉煤气的回收利用,既可减少高炉煤气的放散、降低能源损失、减轻大气环境污染,又能利用此装置较高的热电效率获得大量的电能,每小时最大发电量可达9.8万千瓦时,年发电量达7亿千瓦时以上,比同等水平的热电厂年可节约标准煤22万吨以上。

联合循环电站投产后,将会带来良好的经济效益、社会效益和环保效益。

2机组工艺流程、技术性能、参数2.1机组介绍燃气轮机为M251S纯烧高炉煤气的燃气轮机,初温1150℃,高炉煤气耗量134000m3/h,燃气循环发电净输出功率28.5MW,燃气轮机发电机组由三菱重工和杭州汽轮机股份有限公司联合制造,每台燃气轮机轴系上布置燃气轮机、主齿轮箱、煤气压缩机、发电机、励磁机、副齿轮箱、起动装置,配置1台神户造船厂制造的湿式静电煤气除尘器,1台煤气冷却器,1台空气过滤器,1套CO2灭火系统。

值班燃料采用焦炉煤气,配置了焦炉煤气吸附干燥系统,焦炉煤气压缩机采用神户制钢制造的两级压缩螺杆式压缩机,发电机由三菱电机制造,整机为露天布置。

燃气蒸汽联合循环机组原理

燃气蒸汽联合循环机组原理燃气蒸汽联合循环机组是一种高效的发电装置,它以燃气轮机和蒸汽轮机为核心组成,通过充分利用燃气轮机废热来产生蒸汽,再利用蒸汽驱动蒸汽轮机发电。

这种联合循环的机组原理能够提高能源利用效率,减少能源浪费,是目前广泛应用于发电行业的一种技术。

燃气轮机是燃烧燃气燃料产生高温高压气体,利用气体的动能驱动轴,从而产生机械能。

燃气轮机具有体积小、重量轻、起动快和运行灵活等特点,适合用于中小型发电装置。

然而,燃气轮机在工作过程中会产生大量的热能,并以废气的形式排出,这部分废热没有得到充分利用,导致能量的浪费。

为了充分利用燃气轮机废热,提高能源利用效率,燃气蒸汽联合循环机组将燃气轮机的废热用于产生蒸汽。

具体来说,燃气轮机废气经过余热锅炉加热水,使水蒸发产生高温高压蒸汽。

这部分蒸汽经过一系列的加热、膨胀、排气等过程,驱动蒸汽轮机产生机械能,最终驱动发电机发电。

蒸汽轮机是一种利用蒸汽能量转化为机械能的装置。

蒸汽轮机的工作原理是通过蒸汽的膨胀来驱动叶轮转动,从而将蒸汽的热能转化为机械能。

在燃气蒸汽联合循环机组中,蒸汽轮机起到了发电的关键作用。

蒸汽经过高温高压后进入蒸汽轮机,通过叶轮的高速旋转将蒸汽的动能转化为机械能,驱动发电机发电。

燃气蒸汽联合循环机组的工作原理可以简单归纳为:燃气轮机产生高温高压气体,燃气轮机废气经过余热锅炉产生高温高压蒸汽,蒸汽经过蒸汽轮机产生机械能,最后驱动发电机发电。

这种联合循环的机组通过充分利用废热,提高了能源利用效率,减少了能源的浪费。

燃气蒸汽联合循环机组具有很高的发电效率,能够达到50%以上,远高于传统的燃煤发电厂。

而且,燃气蒸汽联合循环机组的启动时间较短,可在几分钟内达到额定功率,适用于频繁起停的场合。

此外,燃气蒸汽联合循环机组的排放比燃煤发电厂更为清洁,对环境污染较小。

燃气蒸汽联合循环机组利用燃气轮机废热产生蒸汽,再利用蒸汽驱动蒸汽轮机发电,实现了能量的高效利用。

燃气蒸汽联合循环机组工作原理

燃气蒸汽联合循环机组工作原理1. 什么是燃气蒸汽联合循环机组?说到燃气蒸汽联合循环机组,哎呀,可能有些朋友会觉得这名字听起来有点复杂,但别担心,我们来一块儿捋顺它!其实,这是一种非常高效的发电方式,它把燃气和蒸汽两种能量结合在一起,简直就像是把两种美味的食材合在一起做出一顿丰盛的大餐。

想象一下,首先,咱们用燃气来驱动一个燃气轮机,把空气和天然气混合,经过高温高压后,让它们一起“咕噜咕噜”地转动,发出源源不断的电力。

然后,再把这些“废热”利用上,送到蒸汽锅炉里,再产生蒸汽来推动蒸汽轮机继续发电。

这样一来,两个轮子一起转,能量利用得相当高效,简直是事半功倍!1.1 燃气轮机的工作原理先来聊聊这个燃气轮机。

它可不是个小角色,绝对是这个联合循环机组的“主角”!燃气轮机工作的时候,空气被吸进来,然后压缩成高压气体,紧接着,和燃气一块儿混合点燃,燃烧后形成的高温气体会迅速膨胀,把涡轮转得飞快。

这种旋转动力就像你在游乐场的过山车,一下子让你感受到风驰电掣的刺激!这时候,发电机也跟着开始运转,发出电来,感觉就像是你突然获得了一大笔奖金,爽歪歪!1.2 蒸汽轮机的工作原理再说说这个蒸汽轮机。

燃气轮机产生的高温废气,利用热交换器,把这些热量转移到水里,形成蒸汽。

想象一下,水在锅炉里煮得“咕噜咕噜”作响,瞬间变成蒸汽,这气体压力可大了!蒸汽涌进蒸汽轮机,推动它旋转,继续发电,真是人间绝配啊!你看,这一系列的操作就像是一场华丽的舞蹈,轮番上场,各显身手,气氛热烈得不得了。

2. 燃气蒸汽联合循环的优点说完工作原理,咱们再聊聊这种机组的优点。

首先,它的效率高得惊人,理论上可以达到60%以上的发电效率,听起来就像是中彩票一样的美妙!比起传统的发电方式,联合循环机组的能量利用率可以说是“高山仰止”了。

其次,排放也比较干净,温室气体少得多,算得上是环保先锋,符合现代社会对可持续发展的需求。

2.1 适应性强而且,这种机组的适应性也很强,可以在不同的环境下灵活运用。

燃气-蒸汽联合循环机组详介

混合后燃烧,成为高温燃气,随即流入燃 气透平中膨胀作功,推动透平叶轮带着压 气机叶轮一起旋转 加热后的高温燃气的作功能力显著提高, 因而燃气透平在带动压气机的同时,尚有 余功作为燃气轮机的输出机械功。 燃气轮机由静止起动时,需用启动设备, 待加速到能独立运行后,起动机才脱开。

单轴布置系统流程示意图 二

多台机组可并排布置,安装在同一个厂房内,下 图是三个机组的电厂布置图

下图是一副详细的单轴系统设备结构图 。

单轴联合循环机组的轴承和离合器布置

燃气轮机

发电机

励磁

离合器 汽轮机

轴颈轴承 轴颈推力联合轴承

轴颈轴承

优化后的热膨胀(大约值)

20 mm

0

(0.8 in)

单轴联合循环电厂

汽水流程

• 低压部分由凝结水加热器、低压汽包、低压蒸 发器、低压过热器组成。通过凝结水加热器出 来的水进入低压汽包,在低压蒸发器内加热成 饱和蒸汽上升到低压汽包。从低压汽包输出的 饱和蒸汽通过低压过热器加热,进入低压缸, 用来驱动低压蒸汽轮机旋转做功。

中压部分由中压省煤器、中压汽包、中压 蒸发器、中压过热器、再热器组成。通过 凝结水加热器出来的水由中压给水泵注入 中压省煤器继续加热,然后进入中压汽包 ,在中压蒸发器内加热成饱和蒸汽上升到 中压汽包。从中压汽包输出的饱和蒸汽通 过中压过热器加热,然后再与高压汽轮机 排出来的蒸汽混合,一同经过再热器加热 ,产生中压再热蒸汽,用来驱动中压蒸汽 轮机旋转做功。

4、设备配置和布局简单。

燃气-蒸汽联合循环特点

5、占地少 6、耗水量少 7、建设周期短 8、负荷受环境温度的影响

燃气-蒸汽联合循环机组 详介

燃气—蒸汽联合循环发电系统的流程

燃气—蒸汽联合循环机组汽轮机冷端优化

燃气—蒸汽联合循环机组汽轮机冷端优化摘要燃气—蒸汽联合循环机组近年来发展迅速,在电网调峰、环保发电、中扮演了不可或缺的角色。

在整个联合循环机组中,=燃气轮机效率+(1-燃气轮机效率)余热锅炉效率*汽轮机效率,在此计算式中,汽轮机效率成为影响、可调因素中重要的一环,而对于汽轮机而言,排汽损失举足轻重。

如何降低汽轮机排汽损失,提升汽轮机效率优化汽轮机排汽端(冷端)运行,是本文研究重点。

关键词:联合循环机组汽轮机冷端优化效率厂用电率概况汽轮机冷端是指汽轮机排汽低压侧,通常涵盖汽轮机真空系统、循环水系统及凝结水系统。

根据汽轮机效率公式:=,在热端汽轮机进汽参数受燃气轮机排气及余热锅炉受热面影响,调整范围有限;在冷端降低汽轮机排汽焓能提升汽轮机整体效率,如何在保障机组安全的情况下降低排汽焓及辅机厂用电量、提升机组整机效率和降低机组厂用电率是本文燃气-蒸汽联合循环机组汽轮机冷端优化的方向。

正文汽轮机排汽焓由排汽压力、排汽温度及湿度三个因素决定的。

因汽轮机排汽为湿饱和蒸汽,排气温度可根据排气压力查表得知;汽轮机排汽压力因排汽汽阻会略高于凝汽器真空,但两者变化趋势一致,本文从凝汽器真空入手,探究燃气-蒸汽联合循环机组汽轮机冷端优化方式方法,提升汽轮机效率及降低机组厂用电率。

1、凝汽器真空值得选择凝汽器真空并不是越高越好,当凝汽器真空超过极限真空,汽轮机循环效率不升反降,同时汽轮机排汽湿度增加,导致汽轮机末几级叶片受“水蚀”的情况也越严重,不仅降低机组运行的经济性,也提升了主设备运行风险,以某燃气-蒸汽联合循环机组汽轮机数据为例,展示排汽压力变化对循环效率的影响:主蒸汽参数P0=8.83MPa,t0=535℃排汽压力/kPa 7.45.64.7 4.2 3.1 2.35循环效率增量(%)+1.1+0.40-0.3-1.0-1.7以上为例,排汽压力为4.7kPa 时,循环效率达最高值,此时对应的真空为极限真空。

通常选取汽轮机设备说明书中包含设计真空为调整目标值,或者根据汽轮机运行导则相关规定选取目标真空值,此两者均能在满足机组安全运行的情况下经济效率最大化。

简述燃气蒸汽联合循环机组的含义及工作流程

简述燃气蒸汽联合循环机组的含义及工作流程The gas steam combined cycle power plant, also known as the combined cycle power plant, is a type of power plant that utilizes the waste heat from a gas turbine to produce additional electricity through a steam turbine. This unique design allows for increased efficiency and reduced emissions compared to traditional power plants.燃气蒸汽联合循环电厂,也被称为联合循环电厂,是一种利用燃气轮机废热通过蒸汽轮机产生额外电力的发电厂类型。

这种独特的设计使得其在效率和减少排放方面比传统发电厂有了显著的提高。

The process begins with natural gas or another fuel source being burned in a combustion chamber to power a gas turbine. The exhaust heat from the gas turbine is then used to generate steam, which drives a steam turbine to produce additional electricity. By utilizing both the gas and steam cycles in tandem, the plant is able to extract more energy from the fuel and achieve higher overall efficiency.该过程始于天然气或其他燃料源在燃烧室中燃烧以驱动燃气轮机。

燃气—蒸汽联合循环发电(CCPP)技术介绍

燃气—蒸汽联合循环发电(CCPP)技术介绍摘要:随着武钢“十一五”计划的全面完成,青山本部的1800万吨产能的形成,整个煤气的发生量也创下历史新高。

然而,随着近年来能源的日趋紧张,节能环保要求的不断提高,国内外的发电技术突飞猛进,常规的燃煤气锅炉和蒸汽发电技术由于其效率较低、污染物排放等原因,已经逐渐被高效率、低污染、启停快等诸多优点集于一身的燃气蒸汽联合循环发电技术(即CCPP)所替代,并随着不同煤气热值的燃机技术的开发,逐渐在钢铁行业占据了主导地位。

关键字:燃气轮; 发电机; CCPP工艺PP原理介绍燃气-蒸汽联合循环发电技术(CCPP)就是利用燃气轮机做功后的高温排气在余热锅炉中产生蒸汽,再送到汽轮机中做功,把燃气循环和蒸汽循环联合在一起的循环,是由燃气轮机发电和蒸汽轮机发电叠加组合起来的联合循环发电装置。

在常规蒸汽发电中,锅炉产生蒸汽用来发电是利用蒸汽朗肯热力循环来作功,作功发电是利用蒸汽的状态变化来完成的。

燃料燃烧产生的高温烟气(1200~1600℃)只用于加热蒸汽(蒸汽一般加热到450~560℃),然后由蒸汽驱动汽轮机来发电。

此时,高温烟气的作功能力(温度差和压力能)(即燃气布雷登热力循环的作功能力)被浪费掉了。

在CCPP装置中,有燃气-蒸汽两个热力循环,即:燃气布雷登热力循环和蒸汽朗肯热力循环。

1~2为空气在压气机中的压缩过程;2~3为空气和燃料在燃烧室内的燃烧过程(工质吸热);3~4s为燃气在燃气透平中的膨胀做功过程;4s~1为燃气轮机排气放热过程。

a~b为给水在给水泵中压缩过程b~d为给水在锅炉中蒸发、过热过程(工质吸热);d~e为蒸汽在汽轮机中膨胀做功过程;e~a为蒸汽在凝气凝结放热过程。

2.CCPP主要工艺介绍2.1燃气轮发电机燃气-蒸汽联合循环发电技术(CCPP)其核心设备是燃气轮发电机,自从1939年瑞士BBC公司研制成功世界第一台4MW的工业性燃气轮机以来,世界各国都大力研究和发展燃气轮机发电技术。

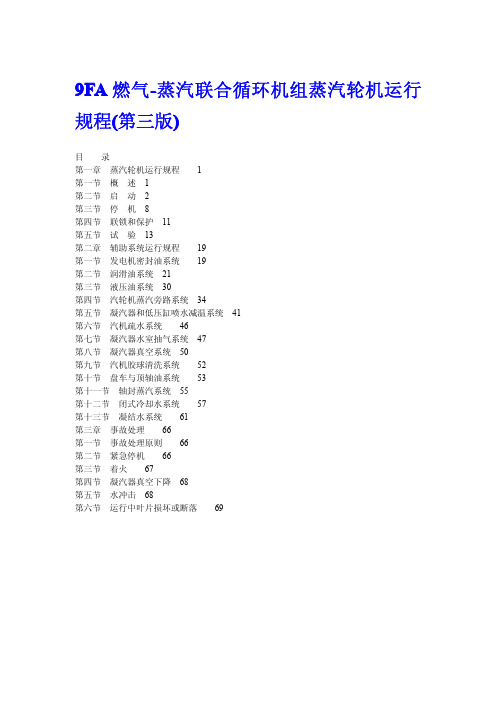

9FA燃气-蒸汽联合循环机组蒸汽轮机运行规程(第三版)

9FA燃气-蒸汽联合循环机组蒸汽轮机运行规程(第三版)目录第一章蒸汽轮机运行规程1第一节概述1第二节启动2第三节停机8第四节联锁和保护11第五节试验13第二章辅助系统运行规程19第一节发电机密封油系统19第二节润滑油系统21第三节液压油系统30第四节汽轮机蒸汽旁路系统34第五节凝汽器和低压缸喷水减温系统41第六节汽机疏水系统46第七节凝汽器水室抽气系统47第八节凝汽器真空系统50第九节汽机胶球清洗系统52第十节盘车与顶轴油系统53第十一节轴封蒸汽系统55第十二节闭式冷却水系统57第十三节凝结水系统61第三章事故处理66第一节事故处理原则66第二节紧急停机66第三节着火67第四节凝汽器真空下降68第五节水冲击68第六节运行中叶片损坏或断落69第一章蒸汽轮机运行规程第一节概述系统概述9F机组采用D-10型、3压、向下排气、一次中间再热冲动凝结式联合循环汽轮机。

汽机由高中压合缸和低压缸组成,其中高压12级,中压9级,低压2×6级。

蒸汽的主要流程:从余热锅炉高压过热器来的高压蒸汽经过高压主汽门和高压调门的组合汽门进入高压缸,在高压缸中做过功的排汽汇同中压过热器的补汽进入余热锅炉再热器经加热后,经过2个中压主汽门和中压调门的组合阀进入中压缸,在中压缸中做过功的蒸汽汇同由低压主汽门和低压调门供给的低压补汽进入到低压缸中,蒸汽在低压缸中做过功后,直接向下汇入凝汽器中。

高、中压缸合缸,高、中压部分共用一根转子。

高、中压转子反向布置,以减少轴向推力。

低压缸由低压内缸和低压外缸组成,双向分流布置以平衡轴向推力。

低压转子和发电机转子通过波形联轴器半挠性连接,高、中压转子和压气机转子通过联轴器刚性连接。

系统主要组成汽机系统主要由高、中和低压汽轮机、排气缸喷水减温、盘车、高压主汽门、调门组合汽门、中压主汽门、调门组合汽门、低压主汽门、低压调门、高压通风阀和中压通风阀等主要系统组成。

高压、中压和低压汽轮机汽轮机汽缸:水平中分。

燃气-蒸汽联合循环发电机组知识

燃机联合循环机组热控安装的特点 1、DAS测点相对减少,电磁阀数量增加(也 就是模拟量减少,开关量增加) 2、厂供的热工元件增加,配套的减少。 3、热工控制和信号电缆,根数增加,单根长 度减少。

热控安装和单体调试应注意事项 1、做好屏蔽和接地,这一点和重要,直接影 响启动试运。 2、厂供已经安装在设备上的热工元件,要逐 一及时拆回校验。 3、施工组织设计阶段,提前考虑对机本体和 电磁阀安装调试比较有经验的施工、调试人员 配备到燃机项目。

余热锅炉模块的吊装 模块最重件 一般120-150 t,一般针对 9F

型燃机配套的余热锅炉模块, 配置 450 t 级的 主力吊机就能满足吊装需要。同时配置150t或 250t吊车配合。

小结 通过以上学习,我们对燃机和余热锅炉 有了基本了解。大家知道,燃煤机组锅炉安 装是施工主线,但是燃气-蒸汽联合循环机组 却不同,燃机是施工的主线。

缆必须按设计要求严格分层敷设,电缆牌标识 要清楚清晰。

第二节 热控设备及装置

燃机联合循环机组热工控制一般是以DCS 为主要控制手段,结合燃机厂家的燃机专用控 制系统和辅机配套的PLC来实现对全厂热力系 统的全方位控制。燃机供应商将会提供一套燃 机专门的控制装置(包括硬件和软件),用以 实现对燃机本体进行操作控制。余热锅炉、汽 轮机、电气装置、附属系统由DCS完成控制。 部分辅机由供应商提供的PLC控制并与DCS实 施通讯。DCS是全厂控制管理的核心。

余热锅炉施工 相对于大型火电厂锅炉,余热锅炉的安

装过程较为简单,其主要工作即为大规模的 模块吊装。从总体上来讲模块越大对起吊设 备的要求越高,吊装方案也要求更严细,但 是工厂化完成的工作也更多,减少了施工现 场的安装工作量。模块的大小取决于合同的 约定和工厂的生产水平,对于电建队伍来讲 吊装不是大的难题,应在订货合同中尽量要 求较大的模块。

GE燃气-蒸汽联合循环发电机组简介

MS9001FA机组的纵剖面图

1 1 负载联轴器接出处 2 轴向/径向进气机匣 3 轴颈轴承 4 压气机叶片 5 压气机 6 压气机转子 7 拉杆结构 8 燃料喷嘴 9 燃烧室火焰管 10 逆流式燃烧室 11 燃烧室过渡段 12 透平喷嘴组件 13 第一级静叶环 14 透平动叶片 15 排气扩压器 16 排气热电偶 17 水平中分面 18 燃烧室的安装面 19 前支撑 20 进气口定位(未示出)

预混通道PM1

吊装中的燃料喷嘴

就位后的燃料喷嘴

安装在外缸内的顶盖

DLN2.0+燃烧室的火焰筒

冷却孔

扰流片

冷却孔

联焰管开口 气流方向 下支撑

弹性片(呼拉裙)

过渡段段 冲击冷却衬套 后牛腿托架

外密封

内密封

安装在机组上的过渡段

后牛腿托架

燃烧室导流衬套

安装法兰 (与后缸嵌接)

2.降低余热锅炉排烟温度,完善蒸汽循环,采用多压级余热锅炉和汽轮机中间再 热等措施,

3.优化热力系统。综合考虑能量转换中功和热梯度利用,不同品位和形式能的 合理安排和各系统组成优化匹配。总体合理利用各能级,以获的最好的总效果。如 发展联合循环,功热并供,三联供,注蒸汽双工质循环等先进技术。

单轴和多轴的联合循环电站

压气机转子是一个由16个叶轮、2个端轴和叶轮组件、贯穿螺栓和转子动叶组成的 组件。前端轴装有零级动叶片,后端轴装有第17级动叶片,16个叶轮各自装有从第1至 第16级动叶片。

每个叶轮和前、后端轴的叶轮部分都有斜向拉槽,动叶片插入这些槽中,在槽的每 个端面将叶片冲铆在轮缘上。为了控制同心度,各叶轮或端轴之间用止口配合定位, 并用贯穿螺栓固定。依靠拉紧螺栓在叶轮端面间形成的摩擦力来传递扭矩。

燃气-蒸汽联合循环简介

燃气-蒸汽联合循环简介摘要:本文主要介绍燃气-蒸汽联合循环机组的工艺流程,特点,主要燃机厂家的燃机和联合循环机组型号,燃机电厂的分类和布置方式,联合循环机组的主要设备,主要建构筑物,造价及成本情况等。

关键词:燃气-蒸汽联合循环机组工艺流程本文从联合循环机组的工艺流程、特点、分类和布置方式、主要设备、主要建构筑物、造价及成本情况等方面介绍燃气-蒸汽联合循环的发展现状。

一工艺流程天然气在燃气轮机中直接燃烧做功,使燃气轮机带动发电机发电,尾气做功后经排汽管道直接排至大气,此时称为简单循环发电;若利用燃气轮机产生的高温尾气,通过余热锅炉,产生高温高压蒸汽后推动蒸汽轮机,带动发电机发电,此时称为联合循环发电。

目前,燃气轮机的制造技术得到迅速发展,燃气轮机的可用率及可靠性越来越高,应用燃气-蒸汽联合循环发电技术已经完全成熟。

二联合循环机组的特点1.有利于环境保护燃气轮机利用天然气发电,相对其他燃料发电,其燃烧后不会产生二氧化硫,不会增加空气中二氧化硫的浓度;氮氧化物的排放仅为燃煤的19.2%,二氧化碳的排放量为燃煤的42.1%,可以起到改善生态环境,保护环境的目的。

2.发电热效率高随着燃气轮机发电技术的成熟,目前联合循环发电热效率已达到55%,能大大节约燃料资源。

3.电厂占地面积小燃气轮机体积较小,辅助系统少,因而其占地面积小,可节约宝贵的土地资源。

4.系统简单,运行维护方便燃气-蒸汽联合循环电厂自动化程度高,操作及控制简单,能节约大量人力资源,提高工作效率,降低劳动力成本。

另外,设备简单,故障率较低,运行维护方便,维护费用较低。

5.节约用水由于燃气轮机不需要冷却水,只是余热锅炉需要淡水,蒸汽轮机需要冷却水,其需水量大大降低,比较适合缺水地区发电。

6.工期短由于燃气轮机设备简单,且多为组装式,因而建设工期短,比传统燃煤(油)电厂可节省工期一年。

三燃机和联合循环机组型号目前国际范围内主要的燃机厂家有:美国GE,日本三菱,德国SIEMENS,法国ALSTOM等,目前大多的国外燃机厂家已经将制造技术分别转让给国内三大动力集团,关键部件在国内的合资厂生产:美国GE与哈尔滨电力集团,日本三菱与东方电力集团,德国SIEMENS与上海电气集团均以转让制造技术的方式进行合作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

国外燃气-蒸汽联合循环汽轮机郑云之(上海汽轮机有限公司,上海200240)摘 要: 结合介绍国外燃气-蒸汽联合循环汽轮机的实绩和发展,综合联合循环汽轮机在蒸汽参数、总体布置、快速启动和两班制运行、结构设计等方面的特点以及典型的应用实例,对联合循环汽轮机的总体及其特色有较全面的分析。

关键词: 燃气-蒸汽联合循环汽轮机; 蒸汽参数; 总体布置; 快速启动; 两班制运行; 结构设计特点; 应用实例中图分类号: T K26 文献标识码:ASteam Turbines for Gas-Steam Combined-CyclePower Plant AbroadZH EN G Yun-z hi(Shanghai Turbine Co.Ltd.,Shanghai200240)Abstract: T his paper makes al-l around analysi s for the features of combine-cycle steam turbine by introduc-ing the ex periences and development of g as-steam turbine combined cycle,integrating the characteristics and typically applied actual ex amples of its steam condition,general layout,fast start-up,daily start and stop and structure design etc.Key words: steam turbine of g as-steam combine cycle; steam condition; general layout; fast startup; daily start and stop; structure design featur es; applied actual examples1 发展业绩实例燃气轮机及燃气 蒸汽联合循环的发展十分迅速,仅以Siemens KWU1999年的统计为例,KWU公司的实绩如下:投入运行的燃气轮机:287台运行小时总数:850万小时启动总次数:24万次至1999年的燃气轮机总数: 360台(包括订单)4300万千瓦其中:燃气 蒸汽联合循环机组:>192套、3932万千瓦联合循环3932万千瓦中燃机和汽机均由KWU制造:2804万千瓦燃机由KWU制造、汽机由别的厂家生产:1128万千瓦联合循环3932万千瓦中:收稿日期:2000-07-18作者简介:郑云之(1937-),男,上海汽轮机有限公司副总工程师,教授级高级工程师,中国动力工程学会透平专委会委员兼秘书长,先后发表论文40余篇。

提供给美洲地区:707万千瓦提供给欧洲、非洲地区:1656万千瓦提供给亚洲、澳洲地区:1569万千瓦当前的发展更为迅速,世界上各主要公司、如GE Siemens(KWU 与Westinghouse)、ABB 等燃气轮机的制造供不应求,因此与燃气轮机相匹配的汽轮机的设计、制造任务也十分紧迫。

2 联合循环机组的基本要求联合循环机组的基本要求,归纳起来有如下几点:(1)热效率高、机组出力高;(2)可用率高、可靠性高;(3)快速启停、两班制运行,负荷适应性好;(4)价格合理、技术经济性好;(5)装拆方便、维护性能好;(6)系统简明、运行费用低;(7)交货期短、建设周期短、投资回收快;(8)易损件寿命长、检修周期长;(9)技术先进成熟、在实践中改进提高。

制造厂家为满足不同用户的要求,均作出很大努力,使联合循环汽轮机不断向前发展。

3 联合循环汽轮机的主要特点3 1 蒸汽参数当前国际上常用的有如下几种:(1)单压,无再热(1P);(2)双压,无再热(2P);(3)双压,有再热(2P,R);(4)三压,无再热(3P);(5)三压,有再热(3P,R);(6)四压,两次再热(4P,2R)至今还未应用。

图1 联合循环蒸汽参数对热效率的影响汽轮机基点:联合循环、双压80bar/540 0 04bar(背压) 582 (燃气轮机排气温度)图1所示为不同的蒸汽参数对机组热效率的影响,比较的基础是:双压无再热,80bar/540 ,汽机背压为0 04bar,燃气轮机排气温度为582 ,计算分析结果如下:双压较单压热效率提高1 75% 双压再热较双压热效率提高0 5% 三压较双压热效率提高0 6% 三压再热较双压热效率提高1 2%随着燃机功率和排气温度的不断发展和提高,汽轮机功率也相应增大,联合循环汽轮机的蒸汽参数可能会发展采用超临界蒸汽参数,250bar/540 ,机组热效率在原的基础上又有提高。

从图1中还可看出机组背压对热效率的影响。

图2可以看到环境温度(空气温度及水温)对某台机组热效率的影响,环境温度低、热效率高,同时也可看出该机组采用双压与单压的比较、其热效率相差也在1 75%左右。

图2 单压与双压、气温与水温、机组功率对热效率的影响图3列出Siemens V84 2型燃气蒸汽联合循环5种蒸汽参数下的热力循环系统及机组功率和热效率,对双压、三压以及再热蒸汽参数及流程可有清晰的了解,也能从中比较不同蒸汽参数的具体得益。

综上所述,提高蒸汽参数、采用多压及再热能显著提高热效率,当前的大功率联合循环装置大多采用三压再热式(3P,R)。

联合循环汽轮机的发展与一般火电汽轮机的发展有十分相似之处,随着燃机进气温度的提高(目前已达~1500 ),燃机功率及排气温度也提高,联合循环汽轮机的进汽参数和功率也相应提高(一般是1台燃机+1台汽机,也有2台或3台燃机+1台汽机),当汽机功率超过300MW 或更大,采用超临界蒸汽参数、以及采用2次再热,以进一步提高其热效率,也会变成现实。

对于具体的项目工程,应采用哪种蒸汽参数,主要取决于:燃气轮机的排气温度与排气量 汽轮机功率及汽轮机排汽湿度的大小 机组热效率(包括用户的要求)机组参数优化计算分析(包括燃机、余热锅炉与汽机的参数匹配)机组通用性及系列化(包括成熟可靠及先进合理)综合技术经济分析(包括投资、燃料价格及设备费用等)图3 Siemens V84 2燃气轮机组成的联合循环中,五种不同蒸汽参数对功率和热效率的影响a)单压无再热循环(功率150M W,热效率48 3%)b)双压无再热循环(功率155M W,热效率50%)c)双压有再热的循环(功率157M W,热效率50 6%)d)三压无再热循环(功率157M W,热效率50 6%)e)三压有再热的循环(功率150M W,热效率51 3%)3 2 总体布置联合循环中的燃气轮机和蒸汽轮机可以设计成单轴或多轴,单轴布置使汽轮机、燃气轮机和发电机紧密结合成一体,有时1台汽轮机是由2台(或多台)燃气轮机的排气热量(通过余热锅炉供汽)所驱动,结果必然是各台汽机及燃机分别驱动各自的发电机,则为多轴布置,也有为提高其运行灵活性采用多轴(双轴)布置的。

当汽轮机排汽采用轴向排汽时,可使电厂总体应用单层布置,以节省投资。

3 2 1 单轴布置单轴布置的特点有:燃机与汽机共同带动1台发电机供变电线路投资降低土建费用减少、电厂紧凑高效汽机与燃机的润滑油系统等可统一布置汽轮机宜缩短长度采用冲动级、减少级数发展更长的末级动叶片,低压部份尽量采用单流单轴布置的汽轮机应用不断扩大3 2 2 多轴布置多轴布置的特点有:适应性广机组功率不受限制,汽机低压部分可采用单流、双流或四流,可通用已有的火电机组当2台或2台以上燃机配置1台汽机时,必然采用多轴布置能适应老电厂的技术改造能适应燃机(简单循环)前期先上、后期再上蒸汽循环的分期建设需要运行灵活性好能满足各种不同用户的需要3 2 3 轴向排汽、单层布置由于联合循环中的余热锅炉基本上承担了汽轮机回热系统中的给水加热与除氧任务,汽轮机上不设置(或仅设置个别的)抽汽口,这就为采用轴向排汽或侧向排汽,使总体设计应用单层布置创造条件。

在联合循环汽轮机的开发中,各主要制造厂家均具有单流轴向排汽的低压缸(包括单缸或中低压合缸)的技术,使汽轮机、凝汽器、发电机,包括燃气轮机均能布置在同一层面上,大大降低了制造成本和电厂建设费用。

轴向排汽的明显特征是其排汽进入处于同一层面上的凝汽器以及整体轴承置于排汽缸内。

3 3 快速启动、两班制运行燃气轮机具有十分鲜明的快速启动和很好地适应两班制运行的特点,而与之相匹配的汽轮机也要相应地满足快速启动、两班制运行的要求,因此在设计上相应要采取许多有效措施。

通常采用全周进汽,无调节级全周进汽利于减小上下缸温差,使温度分布均匀,使高温区域的温度梯度得到有效控制,且能降低第1级动叶的动应力,提高快速启动的安全可靠性滑参数启动、变压 定压运行为缩短启动时间,在余热锅炉供汽压力、温度未达定额参数、而达到某一范围时即行启动并逐步带负荷,在低负荷时变压运行,当达到一定负荷下实施定压(额定压力)运行,这对汽轮机主要部件的应力状态和机组的效率均有利。

具体规定取决于不同制造厂的不同机型。

采用无中心孔的整锻转子对于低压长叶片的轮盘若采用叶轮红套于主轴上,对快速启动不利,这是由于红套过盈量不能过大,当机组升速和超速时,实际过盈量会变小。

因此采用整锻转子(或焊接转子)的优越性明显优于套装式转子。

随着转子锻件冶炼、锻造、热处理及探伤技术的提高,无中心孔的整锻转子已广为采用,其转子中心处的应力要比有中心孔的整锻转子中心孔内壁处的应力小一倍。

由于转子应力的降低,对机组的快速启动、调峰运行有利,也相应提高了机组的工作寿命。

对于单缸汽轮机或中低压合缸汽轮机的转子锻件,由于转子前端处于高压高温工作的区域,而转子后端处于低压、低温、高应力工作区域,对转子材料的性能有明显不同的要求,当前可采用两种办法来解决:整根转子采用相同材料,采用分区热处理技术,在转子高压区和低压区其热处理的加热温度和冷却方式不同,使转子的两个区域获得不同的显微组织和性能,能满足设计的要求。

转子的高温工作区和低温高应力工作区采用不同的材料,两种材料(异种钢)焊接而成。

焊接转子的锻件由两件组成,使每个锻件的重量相应减小,锻件供应较易解决。

图4 显示该机组的中低压转子是由两种材料焊接而成,转子无中心孔,机组采用轴向排汽。

图4 SiemensKWU 和Siemens Westinghouse 联合开发设计的联合循环用汽轮机为适应快速启停及提高工作寿命,转子的高温工作区常采用小直径,以降低热应力,转子轮盘与转轴的过度连接处以及转子实体的圆角处均采用大圆角,以降低应力集中。

汽缸、进汽阀(及管道布置)设计特点汽缸设计充分考虑结构对称,包括进汽阀布置、进汽管道及平衡活塞汽源管路与汽缸的连接尽可能对称,以减小汽机快速启停过程中引起的热变形和热应力。