模具结构基础知识1.doc

模具加工基础知识大汇总

模具加工基础知识大汇总1.定义模具加工(Mold Making)是指成型和制坯工具的加工,此外还包括剪切模和模切模具。

通常情况下,模具有上模和下模两部分组成。

将钢板放置在上下模之间,在压力机的作用下实现材料的成型,当压力机打开时,就会获得由模具形状所确定的工件或去除相应的废料。

小至电子连接器,大至汽车仪表盘的工件都可以用模具成型。

级进模是指能自动的把加工工件从一个工位移动到另一个工位,并在最后一个工位得到成型零件的一套模具。

模具加工工艺包括:裁模、冲坯模、复合模、挤压模、四滑轨模、级进模、冲压模、模切模具等。

2.模具种类(1)金属冲压模具:连续模、单冲模、复合模、拉伸模(2)塑胶成型模:注塑模、挤塑模、吸塑模(3)压铸模具(4)锻造模具(5)粉末冶金模具(6)橡胶模具3.模具加工流程开料:前模料、后模模料、镶件料、行位料、斜顶料;开框:前模模框、后模模框;开粗:前模模腔开粗、后模模腔开粗、分模线开粗;铜公:前模铜公、后模铜公、分模线清角铜公;线切割:镶件分模线、铜公、斜顶枕位;电脑锣:精锣分模线、精锣后模模芯;电火花:前模粗、铜公、公模线清角、后模骨位、枕位;钻孔、针孔、顶针;模具顶针孔水路孔加工行位、行位压极;斜顶、复顶针、配顶针。

4.其他(1)唧咀、码模坑、垃圾钉(限位钉);(2)飞模;(3)水口、撑头、弹簧、运水;(4)省模、抛光、前模、后模骨位;(5)细水结构、拉杆螺丝拉钩、弹簧(6)重要部件热处理、淬火、行位表面氮化;5.模具软件UGNX、Pro/NC、CATIA、MasterCAM、SurfCAM、TopSolid CAM、SPACE-E、CAMWORKS、WorkNC、TEBIS、HyperMILL、Powermill、GibbsCAM、FEATURECAM等等。

6.基本特点(1)加工精度要求高一副模具一般是由凹模、凸模和模架组成,有些还可能是多件拼合模块。

于是上、下模的组合,镶块与型腔的组合,模块之间的拼合均要求有很高的加工精度。

图解说明塑胶模具的结构组成

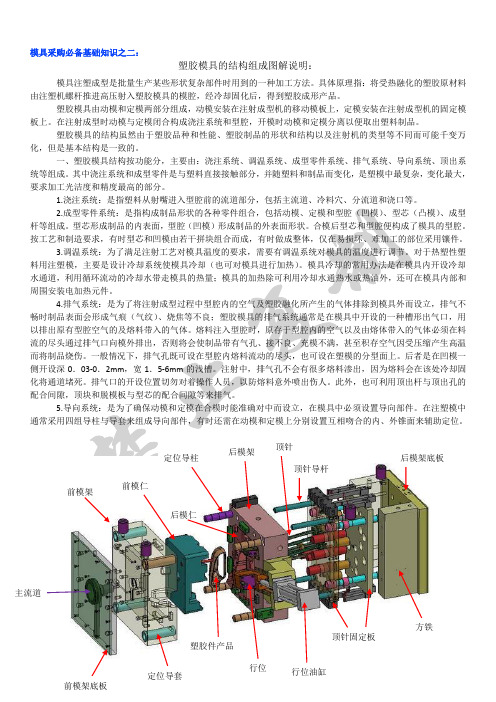

模具采购必备基础知识之二:塑胶模具的结构组成图解说明:模具注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。

具体原理指:将受热融化的塑胶原材料由注塑机螺杆推进高压射入塑胶模具的模腔,经冷却固化后,得到塑胶成形产品。

塑胶模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上。

在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。

塑胶模具的结构虽然由于塑胶品种和性能、塑胶制品的形状和结构以及注射机的类型等不同而可能千变万化,但是基本结构是一致的。

一、塑胶模具结构按功能分,主要由:浇注系统、调温系统、成型零件系统、排气系统、导向系统、顶出系统等组成。

其中浇注系统和成型零件是与塑料直接接触部分,并随塑料和制品而变化,是塑模中最复杂,变化最大,要求加工光洁度和精度最高的部分。

1.浇注系统:是指塑料从射嘴进入型腔前的流道部分,包括主流道、冷料穴、分流道和浇口等。

主流道前模架前模仁塑胶件产品行位油缸定位导柱行位定位导套方铁顶针固定板前模架底板6.顶出系统:一般包括:顶针、前后顶针板、顶针导杆、顶针复位弹簧、顶针板锁紧螺丝等几部分组成。

当产品在模具内成型冷却后,模具前后模分离打开,由推出机构--顶针在注塑机的顶杆推动下将塑料制品及其在流道内的凝料推出或拉出模具开腔和流道位置,以便进行下一个注塑成型工作循环。

二、塑胶模具按结构分一般由模架、模仁、辅助零件、辅助系统、辅助设置、死角处理机构等几个部分组成。

1、模架:一般都不需要我们设计,可以直接从标准模架制造厂商那里订购,大大节约的设计模具所需时间,所以称它为塑胶模具标准模架。

它构成了塑胶模具最基本的框架部分。

2、模仁:模仁部分是塑胶模具的核心部分,它是模具里面最重要的组成部分。

塑胶产品的成形部分就在模仁里面,大部分时间的加工也花费在模仁上。

不过,相对有些比较简单的模具,它没有模仁部分,产品直接在模板上面成形。

模具的基本结构及相关概念

模具的基本结构及相关概念1、模胚即模架:MoldBase 模胚是整套模具的骨架,所有模具的零部件的制作均需考虑模胚的结构。

模胚的成本一般占整套模具的30%左右,模胚由专门的大型模胚厂制造,已标准化,各模具制造厂只需根据自身的需要向模胚厂定制即可。

模胚分为面板、A板(前模板)、B板(后模板)、C 板(方铁)、底板、顶针面板、顶针底板、司筒、导柱、回针、顶针、撑头、限位钉等。

目前珠三角区域规模较大的模胚厂商有龙记模胚(LKM)、鸿丰模胚、中华模胚等,其中又以LKM名气最大,其模胚广大模具制造厂普遍采用,品质、精度均有保障。

2、模仁又称型腔,即嵌入模胚模板内的成型模芯。

分为前模仁,后模仁,俗称前模(Cavity),后模(Core)。

为何要在模板内嵌入模仁呢?主要是为节约成本。

因为塑胶对模具的钢材特性有很高的要求,如硬度、耐腐蚀性、耐高温(热变形)等;而模胚的模板则无需太高的要求。

模仁硬度一般为45~65HRC,模胚的模板硬度30~45HRC;用作模仁的钢料每公斤可达RMB 200,而模胚的钢料一般只需RMB20~30元。

注:HRC为洛氏硬度。

3、唧嘴:Sprue。

注塑机炮筒的射胶嘴通过该装置将熔融的塑胶原料注入型腔。

4、滑块又称行位:Slider。

为顺利出模而必须使用的结构部件。

因为有些产品结构特殊,如有侧边有空,有倒扣(勾)等,需用行位才可出模。

5、斜顶:Angle-Lifter。

与行位相似,也是为顺利出模而必须使用的结构部件。

6、还有一些与模具有关的名词:分模线(P/L)、模具基准、缩水率(Shrinkage)、排位(Layout)、钢料、铜公(电极,其材质有铜、石墨等)、倒扣、运水、出模斜度(Draft angle)、冷料井、流道、注塑仿真、分模、出模、开&合模步骤、模号、抛光(省模)、软模、硬模、模具表面处理、试模(TEST MOLD)、改模、装模、交模等。

7、从上可看一套模具按其各部件的功能可细分为:流道系统、成型系统、温度调节系统、排气系统、顶出系统、开合模系统、复位系统。

折弯模具常识-1

折弯模具常识一般分类上模按模具结构分有:直刀、尖刀、弯刀/鹅颈刀、避位刀、特殊刀上模按折弯功能分有:90°、30°、R角、压平、异形(防盗门框类)下模按模具结构分有:双V、单V、组合下模下模按模具功能分有:V5/V6/V8/V10/V12/V14/V16/V18/V20/V25/V30,30°深V槽,压平模等组合下模模具分段:正常情况下刀具的长度为835mm;为便于折弯不同的长度,常将整长的刀具分割为以下几段上模:10+15+20 +40+50+100+100+200+300=835mm下模:10+15+20+40+50+100+200+400=835mm以上成为标准分段,也有厂家按自身实际需求进行其他尺寸的分段模具注意事项:①折弯模具是采用的钢材(一般为42CrMo )经特殊热处理(整体淬火HRC47±2)制作而成,具有硬度高,不易磨损,承受压力大等特点,但每套模具都有他承受的极限压力:吨/米,所以在使用模具时要选用模具的长度,即每米要加多少压力,绝不能超过模具所标注的压力。

② 为了不损坏模具,我们规定了在对原点时,一定要用300mm 以上长度的上下模进行对原点.对好原点后才可以使用相同高度的上模、下模。

严禁使用分割小模进行对原点,而且对原点一定要按机器内部的原点压力为准。

③ 在使用模具时,由于各种模具的高度不一致,所以在一台机器上选用模具时只能用同样高度的模具,不能用不同高度的模具。

④ 在使用模具时,要根据金属板料的材质硬度、厚度、长度来选用合适的上、下模,一般按5~6T 的标准使用下模,长度要比板料长一些,当材质越硬、厚度越大的料,应用槽较宽一点的下模。

⑤在折弯锐角或压死角时,应选用30度上,先折锐角、后压死边。

在折弯R 角时,应选用R上模和R下模进行。

⑥在折弯较长的工件时,不要用分段模具,减少接刀压痕,而且选用单槽的,因为单槽的下模V槽外角R大,不易产生折弯压痕。

塑料模具_抽芯机构讲解

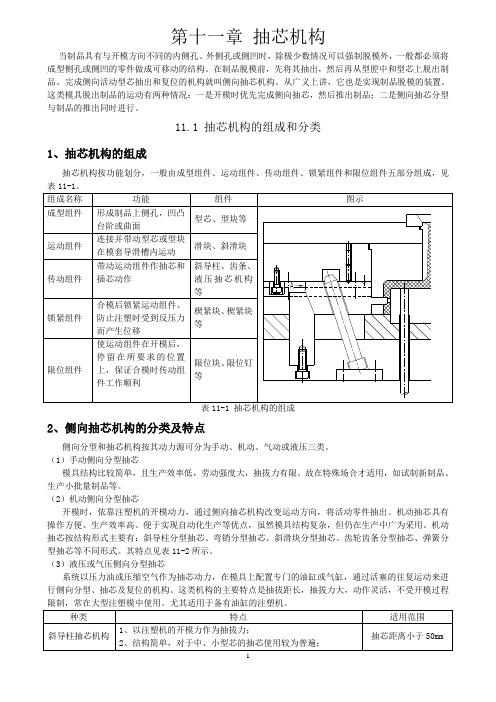

第十一章抽芯机构当制品具有与开模方向不同的内侧孔、外侧孔或侧凹时,除极少数情况可以强制脱模外,一般都必须将成型侧孔或侧凹的零件做成可移动的结构。

在制品脱模前,先将其抽出,然后再从型腔中和型芯上脱出制品。

完成侧向活动型芯抽出和复位的机构就叫侧向抽芯机构。

从广义上讲,它也是实现制品脱模的装置。

这类模具脱出制品的运动有两种情况:一是开模时优先完成侧向抽芯,然后推出制品;二是侧向抽芯分型与制品的推出同时进行。

11.1 抽芯机构的组成和分类1、抽芯机构的组成抽芯机构按功能划分,一般由成型组件、运动组件、传动组件、锁紧组件和限位组件五部分组成,见表11-1 抽芯机构的组成2、侧向抽芯机构的分类及特点侧向分型和抽芯机构按其动力源可分为手动、机动、气动或液压三类。

(1)手动侧向分型抽芯模具结构比较简单,且生产效率低,劳动强度大,抽拔力有限。

故在特殊场合才适用,如试制新制品、生产小批量制品等。

(2)机动侧向分型抽芯开模时,依靠注塑机的开模动力,通过侧向抽芯机构改变运动方向,将活动零件抽出。

机动抽芯具有操作方便、生产效率高、便于实现自动化生产等优点,虽然模具结构复杂,但仍在生产中广为采用。

机动抽芯按结构形式主要有:斜导柱分型抽芯、弯销分型抽芯、斜滑块分型抽芯、齿轮齿条分型抽芯、弹簧分型抽芯等不同形式。

其特点见表11-2所示。

(3)液压或气压侧向分型抽芯系统以压力油或压缩空气作为抽芯动力,在模具上配置专门的油缸或气缸,通过活塞的往复运动来进行侧向分型、抽芯及复位的机构。

这类机构的主要特点是抽拔距长,抽拔力大,动作灵活,不受开模过程11.2 抽芯机构的设计要点1、模具抽芯自锁自锁:自由度F≥1,由于摩擦力的存在以及驱动力方向问题,有时无论驱动力如何增大也无法使滑块运动的现象称为抽芯的自锁。

在注塑成型中,对于机动抽芯机构,当抽芯角度处于自锁的摩擦角之内,即使增大驱动力,都不能使之运动,因此,模具设计时必须考虑避免在抽芯方向上发生自锁。

模具结构基础知识1

模具结构基础知识11. 引言模具是制造工业产品所必需的重要装备之一,广泛应用于汽车、电子、家电、塑料制品等行业。

模具的结构是保证制品质量和生产效率的关键因素之一。

本文将介绍模具结构的基础知识,包括模具的组成部分、常用材料、结构类型等内容。

2. 模具的组成部分一个完整的模具通常由以下几个部分组成:2.1 上模上模是模具的上半部分,用于成型产品的顶部或外形。

上模通常包括顶板、上模座、导柱等组件。

2.2 下模下模是模具的下半部分,用于成型产品的底部或内形。

下模通常包括下模座、下模板、导柱等组件。

2.3 滑块模滑块模也称为副模或侧模,用于成型产品的侧面或突起部分。

滑块模通常包括滑块、导柱套和定位销等组件。

2.4 斜顶模斜顶模用于成型带有斜侧面的产品。

斜顶模通常包括斜顶、导柱套、斜顶片等组件。

2.5 拉伸模拉伸模用于成型带有拉伸形状的产品。

拉伸模通常包括拉伸块、导柱、拉伸销等组件。

模具材料的选择直接影响到模具的使用寿命和成品质量。

常用的模具材料包括:3.1 铝合金铝合金具有良好的热传导性能和机械性能,适用于制作小型模具和大批量生产的模具。

3.2 铜合金铜合金因其良好的导热性和耐磨性被广泛应用于模具制造,尤其适用于高速冲压模具和大体积模具。

3.3 铁合金铁合金包括低碳钢、合金钢、工具钢等。

它们具有高硬度、高强度和耐磨性,适用于制作高精度模具和耐用性要求较高的模具。

塑料模具材料包括PVC、PE、PP等。

它们具有良好的耐腐蚀性和可塑性,适用于制作塑料制品模具。

4. 模具结构类型模具结构的选择取决于产品的形状、尺寸和材料等因素。

常见的模具结构类型包括:4.1 单模结构单模结构是最简单的模具结构,适用于产品形状简单、工艺要求低的情况。

4.2 组合模结构组合模结构由多个模块组合而成,适用于产品形状复杂、工艺要求高的情况。

4.3 多腔模结构多腔模结构是指在一个模具中设置多个腔室,可以同时成型多个产品。

多腔模结构适用于批量生产相同产品的情况。

模具N种顶出结构解说

在注射动作结束后,塑件在模内冷却定型,由于体积收缩,对型芯产生包紧力,当其从模具中推出时,就必须克服因包紧力而产生的摩擦力。

对于不带通孔的筒、壳类塑料制件,脱模推出时还需克服大气压力。

在注射模中,将冷却固化后的塑料制品及浇注系统(水口料)从模具中安全无损坏地推出的机构称为脱模机构,也叫顶出机构或推出机构。

安全无损坏是指脱模时塑件不变形,不损坏,不粘模,无顶白,顶针位置位不影响塑件美观。

1. 注射模的脱模机构包括:1、顶针,司筒,推板,推块等推出零件;2、复位杆,复位弹簧及顶针板先复位机构等推出零件的复位零件;3、顶针固定板和顶针底板等推出零件的固定零件;4、高压气体顶出的气阀等配件;5、内螺纹脱模机构中的齿轮,齿条,马达,油缸等配件。

脱模机构的动作方向与模具的开模方向是一致的。

2. 脱模机构分类塑件顶出方法受塑件材料及形状等影响,由于塑件复杂多变,要求不一,导致胶件的脱模机构也多种多样。

按动力来源分,脱模机构可分为三类:(1)手动推出机构指当模具分开后,用人工操纵脱模机构使塑件脱出,它可分为模内手工推出和模外手工推出两种。

这类结构多用于形状复杂不能设置推出机构的模具或塑件结构简单、产量小的情况,目前很少采用。

(2)机动推出机构依靠注射机的开模动作驱动模具上的推出机构,实现塑件自动脱模。

这类模具结构复杂,多用于生产批量大的情况,是目前应用最广泛的一种推出机构,也是本章的重点。

它包括顶针类脱模,司筒脱模,推板类脱模,气动脱模,内螺纹脱模及复合脱模。

(3)液压和气动推出机构一般是指在注射机或模具上设有专用液压或气动装置,将塑件通过模具上的推出机构推出模外或将塑件吹出模外。

按照模具的结构特征分,脱模机构可分为:一次脱模机构、定模脱模机构、二次或多次脱模机构、浇注系统水口料的脱模机构、带螺纹塑件的脱模机构等。

3. 对脱模机构的要求模具打开时,塑件必须留在有顶出机构的半模上。

由于注射机的推杆在安装后模的一侧,所以注射模的顶出机构一般在后模。

模具各结构名称及其作用

模具各結構名稱及其作用1.上固定板:使母模固定在注射機的固定工作台面上的模板.2.下固定板:使公模固定在注射機的移動工作台面上的模板.3.母模板: 主要用來裝置母模仁,亦用來裝置注道襯套、流道、澆口等.4.公模板: 主要用來裝置公模仁. 亦用來裝置流道、澆口、回位銷孔.5.模腳:用於支撐公模成型部分並形成推出機構運動空間的零件.6.上頂出板: 使成品頂出的方位正確,並使頂針、回位銷等確實定位.7.下頂出板:整個定出機構就是靠這塊板與上頂出板把頂出銷、回位銷等的位置確實固定而組成.8.定位環:整個模具是靠定位環與成型機固定側的定位環孔配合,而使模具固定在成型機上.9.注道襯套:塑料就是由它上面的錐孔進入流道而順利進行成型操作. 注道襯套因直接與成型機噴嘴接觸,磨損比較大,容易損壞,因此做成襯套.10.導柱:使公模板與母模板能迅速而確實的定位配合.11.導套:亦是起到定位與導向的作用.12.回位銷:使頂出機構能在頂出成品後,回到原來的位置.13.支撐柱:用於增加公模成型部分的強度,防止在成型時公模支撐板彎曲變形的零件.14.拉料銷:模具開啟後,將廢料從灌嘴中拉出,使注道附着在可動側與成型品同時被頂出.15.EGP:頂針分布不均勻或需要精密頂出時要裝EGP,且其起到導正頂出板的作用,使頂針正確垂直的頂出成品.16.EGP襯套:與EGP做滑動配合用.17.一次頂出:開模後在公模一側用一次推出動作完成塑件的推出.18.二次頂出:成品內側或外側且有少許凸緣而形成少許死角場合,若使用一段頂出則將使成品無法順利脫模,甚至使成品凸緣部受到強制頂出而損壞,此時需要二次頂出. 19.二次頂出方式☹利用彈簧作二次頂出:剝料板藉彈簧的彈力逕行一次頂出,但成品仍同着于剝料板內側,再利用頂針作二次頂出.☹利用頂出板作二次頂出:以頂出套筒逕行一次頂出,使成品脫離模板,但仍在頂出套筒上,再利用頂針作二次頂出.20.強制回位:當頂針、斜銷太多時,頂出機構難以回位,則需要強制回位. 模具太大時在上下頂板上與K.O孔同心的位置出裝螺絲. 模具比較小時在RP下加優力膠或彈簧.21.三板模:與二板模不同的是,增加了一塊流道剝料板,模具開啟時,除了公母板分開以便取出成品外,流道剝料板也在大小拉桿的作用下與母模板分開,流道也藉此作用分開.22.大拉桿:導正母模板與剝料板.23.小拉桿:定位母模板和剝料板,並控制行程.24.模角定位銷:用于公模板與下固定板之間的定位銷,保證公模板與公模固定板間較高的相對位置精密.25.熱流道:澆注系統內的塑料始終處于熔融狀態,壓力損失小,可以對多點澆口、多型腔模具及大型塑件實現低壓注射.且這種澆注系統沒有澆注系統凝料,實現無廢料加工.26.熱流道的優點☺填充速度快☺節省材料☺有效控制流量27. 滑塊背板:位于滑塊與母模板的側面配合部分,便於磨損後更換.28. 斜銷定位塊:加強斜銷滑動時的穩定性.29. 斜銷座:斜銷座定位之滑軌.。

压铸模具结构组成

压铸模具结构组成The Standardization Office was revised on the afternoon of December 13, 2020压铸模具结构组成(一).压铸模结构组成定模:固定在压铸机定模安装板上,有直浇道与喷嘴或压室联接动模:固定在压铸机动模安装板上,并随动模安装板作开合模移动合模时,闭合构成型腔与浇铸系统,液体金属在高压下充满型腔;开模时,动模与定模分开,借助于设在动模上的推出机构将铸件推出.(二).压铸模结构根据作用分类型腔:外表面直浇道(浇口套)成型零件二)浇注系统模浇道(镶块)型芯:内表面内浇口余料(三)导准零件:导柱;导套(四)推出机构:推杆(顶针),复位杆,推杆固定板,推板,推板导柱,推板导套.(五)侧向抽芯机构:凸台;孔穴(侧面),锲紧块,限位弹簧,螺杆.(六)排溢系统:溢浇槽,排气槽.(七)冷却系统(八)支承零件:定模;动模座板,垫块(装配,定位,安装作用)压铸模采购选择信誉好、技术高、经验丰富的专业压铸模具厂制造模具。

压铸模是一种特殊的精密机械,那些专业压铸模具厂,他们有适合生产压铸模具的精密机床,能确保模具尺寸精度;他们有经验丰富的高级模具技师,技师的丰富经验是压铸模具实用好用的保证;他们与材料供应商和热处理厂有密切的关系,他们有完善的售后服务体系……。

良好的模具设计与制造是压铸模具长寿命、低故障、高效率的基础。

低价位的劣质压铸模,将会以压铸生产中表现出的低生产效率、高故障,让您浪费很多昂贵的压铸工时,花去更多的金钱。

压铸模安装模具安装调整工应经过培训合格上岗⑴、模具安装位置符合设计要求,尽可能使模具涨型力中心与压铸机距离最小,这样可能使压铸机大杠受力比较均匀。

⑵、经常检查模具起重吊环螺栓、螺孔和起重设备是否完好,确保重吊时人身、设备、模具安全。

⑶、定期检查压铸机大杠受力误差,必要时进行调整。

模具结构之滑块篇

模具结构之滑块篇滑块模具结构文档范本:⒈引言本文档旨在介绍滑块模具结构的各个部分及其功能。

滑块模具是一种常用的压铸模具,用于制造汽车零部件、电子设备外壳等零件。

了解滑块模具结构的各个部分对于模具设计和制造非常重要。

⒉基本结构概述⑴模具座模具座是滑块模具的基础组件,用于固定模具。

模具座一般由底板、支撑柱等部分组成,确保模具在使用过程中的稳定性。

⑵顶出机构顶出机构用于将成型零件从模具中弹出。

它通常由顶出杆、弹簧等组成,通过推动顶出杆使零件脱离模具。

⑶滑块机构滑块机构是滑块模具的关键组成部分,用于实现滑块的运动。

滑块机构一般包括滑块导轨、滑块座、滑块等部分。

滑块通过导轨的引导,在模具的特定位置上进行上下、前后的滑动。

⑷导柱导套⒊滑块机构详解滑块机构的设计对于滑块模具的性能至关重要。

下面将详细介绍滑块机构的构造。

⑴滑块导轨滑块导轨是滑块机构的基本组成部分,用于引导滑块的运动。

滑块导轨一般由直导轨和斜导轨组成,直导轨保证滑块的上下运动,斜导轨保证滑块的前后运动。

⑵滑块座⑶滑块滑块是滑块机构的关键组成部分,通过滑块的上下、前后运动,实现模具的开合。

滑块一般由滑动块和连接杆组成,连接杆连接滑动块和滑块导轨。

⒋附件本文档涉及的附件包括滑块模具的设计图纸,滑块模具的CAD文件。

⒌法律名词及注释⑴模具:模具是用于制造零部件或产品的工具或装置。

⑵压铸模具:压铸模具是一种用于压铸工艺的模具,将熔化金属注入模具中,经过冷却后形成零部件或产品。

⑶模具座:模具座是固定模具的基础组件。

⑷顶出机构:顶出机构用于将成型零件从模具中弹出。

⑸滑块机构:滑块机构用于实现滑块的运动。

⑹导柱导套:导柱导套用于保持滑块的定位精度。

⒍结束。

模具设计与制造资料》

1.冲裁是利用安装在压力机上的模具使材料产生分离的冲压工序。

2.冲裁通常包括落料、冲孔、切边、切口、剖切、切断等多种工序。

3冲裁变形过程主要以剪切变形为主,同时伴随有拉伸、弯曲和横向挤压变形,故制件常出现翘曲不平等现象。

在冲裁工艺中改变这些因素的影响,即可提高工件质量。

4冲裁断面特征:板料经冲裁后,断面上会出现塌角区、光亮带、断裂带和毛刺,这是冲裁断面的特征。

断裂带:是在剪切应力τ达到最大值时,在刃口处产生剪裂纹–断裂带应越小越好。

5模具压力中心:是冲压合力的作用点,为保证模具工作时受力均衡、工作平稳,它必须通过模柄的轴线与压力机滑块的中心线重合。

否则,压力机施加的冲压力将因不通过模具的压力中心而产生偏心弯矩,使压力机滑块与导轨、模具的导柱与导套发生强烈磨损,模具刃口会迅速变钝,甚至啃伤,模具压力中心可采用解析法确定。

6模柄–是将上模安装在压力机滑块上的元件。

77挡料销是对条料或带料在送进方向上起定位作用的零件,控制送进量。

挡料销有固定挡料销、活动挡料销和始用挡料销三大类。

1)固定挡料销:固定挡料销装在凹模上,用来控制条料的进距。

2)活动挡料销:当模具闭合后不允许挡料销的顶端高出板料时,宜采用活动挡料销结构。

3)始用挡科销:始用挡料销一般应用在连续模中,仅在每一条料开始冲第一步时才起定位作用。

8定距侧刃:侧刃定位用于多工位级进模中,它利用条料边缘被侧刃切除后出现的台阶来定位,因此定位可靠,操作简便,生产率高。

9(1)刚性卸料装置:刚性卸料装置分为封闭式、悬臂式和钩形三种,常用于制件较厚的场合,刚性卸料装置卸料力大,工作可靠。

2)弹性卸料装置:弹性卸料装置是通过弹簧或橡皮的作用来进行卸料的。

此种装置在冲压时既可压料又可卸料,特别适合在薄料要求平整的复合模上使用。

10.单工序模:压力机一次行程中只能完成一道冲裁工序的模具称为单工序模。

单工序模结构简单,制造容易,成本低。

对多工序加工的零件,制件精度低。

_模具结构设计笔记1

1.装配中,所有的顶针,螺丝,导柱,回针,销钉2.模具装配图,可以不画剖面线第2章:YS02-小行位一、处理一个产品首先要考虑的两大要素:1.出模可能性2.出模斜度二、一般工厂的模具设计师究竟要做些什么东西呢?(1)模具设计师分成几个档次:五级:学徒、四级:助理工程师、三级:IC(独立设计一般的模具)、二级:IB(独立设计中等难度的模具)、一级:IA(全面处理复杂模具,与其它部门沟通,处理产品缺陷。

工资6000-10000块)、(2).模具设计师只能得100分,得99分就是错的。

不允许有任何的错误!(3)工程师做:出零件图、2D排位图、3D分模图、订材料、线割图、模胚报价图、做开模检讨、改模图。

三、学习时候注意的问题: (1)把老师将的模以记忆(2)画一个图纸要多想:这个东西用2D图画出来是什么形状?在模具当中是处于什么位置?在位置上是起什么作用?是固定的,还是什么运动的? 是什么受力作用?是用什么材料做出来的?是什么工艺加工出来的?四、在工厂模具设计师的第一手资料就是模具设计依据:①产品: 3D图、2D图、样板(拿去抄数画图报价)②客户的要求:这个产品起什么作用、表面的要求:(晒文、镜面、表面光洁度要做到多少)五、①产品的材料是什么②一模几穴:1x2 Cav ③客户啤机(注塑机):100TON(吨) 啤机四根导柱是410x410。

如果设计成450x450模架,模架装不上啤机,客户就不要模具。

要查看啤机最大容模量。

③客户要求产品成型周期: MOLDFIOW 分析:15s(来选择流道和胶口的大小)④模具的使用(生产)寿命:一级模:100万-200万啤(次)、二级模:50万-100万啤、三级模:30万-50万啤、四级模:10万-20万啤、五级模:10万啤以下(垃圾模具)六、产品分析内容:(1)PL(parting)拔拉面(2)Slide 那些地方要做侧面行位(3)有没有枕位和插穿位,产品壁孔:能枕则枕;不枕就碰;碰不到就插。

模具结构基础知识1

第四節模具結構基礎知識4.1沖孔模結構基礎知識沖孔模的工作過程根據沖床的運動時間順序分為以下幾個局部: 1.沖床滑塊帶動上模從開模狀態時的最高點開始向下運動,此時上下模未有接觸.2.當上打板接觸到下模的沖件時,上打板停止運動,沖床滑塊繼續向下運動,上模脫料彈簧開始壓縮,上打板受彈簧壓力,壓緊沖壓件.經過一定的行程,裝在上夾板上的沖子接觸到沖件.3.沖床滑塊繼續向下運動,在接近下死點(閉模狀態)時,沖子完全進入下模孔內,完成沖孔.4.沖孔廢料從下模板到下墊板到下模座漏料孔落下.5.在沖床經過下死點后,沖床滑塊帶動上模開始上升,此時,由於壓力緩解,在上模脫料彈簧力的作用下,上打板把沖件從沖子上頂出,完成脫料.下模板的頂料銷上頂,使沖件回位.6.沖床滑塊帶動上模繼續上行,回到開模狀態時的最高點,完成一次沖壓過程.三.沖孔模各模板﹑零件的名稱﹑材質﹑硬度与功能1.名稱:上托板Top Plate材質: SS41熱處理硬度: NONE功能:將模具的上模局部通過夾模器連接固定在沖壓設備的滑塊上,可使模具的上模隨沖壓設備上下運動.2.名稱:上墊腳Parallels材質: SS41熱處理硬度: NONE功能:位於上托板與上模座之間,起墊高作用,根據需要調整其高度,可使模具適用於不同的沖壓設備,並可保証夾模器有足夠的安放空間.上墊腳排布的位置會影響到整個的受力狀況,從而影響到模具的工作質量与產品的質量.3.名稱:上模座Punch Plates材質: SS41熱處理硬度: NONE功能:是上模局部与外導柱或外導套的固定板.沒有上托板時,還具有上托板的功能.4.名稱:上墊板材質: SS41(或YK30,SKD11)熱處理硬度: NONE(或HRC52)功能:承受夾板上沖子的作用力,保証彈簧有足夠的壓縮行程.5.名稱:上夾板Punch Pad材質: SS41熱處理硬度: NONE功能:對沖子與內導柱起夾持與定位作用.6.名稱:上打背板Stripper Backup材質: SS41(YK30,SKD11)熱處理硬度: NONE(或HRC52)功能:支承打板上的入子.7.名稱:上打板Stripper材質: SKD11熱處理硬度: HRC52功能:在合模時起壓料作用,在開模時起卸料作用,需要硬度与耐磨特性,是工作模板,是沖子的導向板.8.名稱:下模板Die材質: SKD11熱處理硬度: HRC58功能:凹模刃口,需要硬度与耐磨特性,是工作模板.9.名稱:下墊板Die Backup材質: SS41(或YK30,SKD11)熱處理硬度: NONE(或HRC52)功能:承力部件,保証下模板沖裁刃口強度与對下模板入子的固定與承力.10.名稱:下模座Die Set材質: SS41熱處理硬度: NONE功能:是下模局部与外導套或外導柱的固定模板.11.名稱:下墊腳Parallels材質: SS41熱處理硬度: NONE功能:位於下托板與下模座之間,起墊高与方便排廢料作用,根據需要調整其高度,可使模具適用於不同的沖壓設備,下墊腳排布的位置會影響到整個模具的受力狀況, 從而影響各模板的工作質量与產品的質量.12.名稱:下托板Bottom Plates材質: SS41熱處理硬度: NONE功能:將模具的下局部通過夾模器連接固定在沖壓設備的床台上.13.沖頭:沖切材料的凸模稱為沖頭(punch)﹑凹模稱為模板(die).沖頭与模板需要硬度与耐磨特性,一般選用SKD11,熱處理HRC58.四.沖孔模各模板﹑零件之間固定與連接方式1.上模局部:b, 上模座,上墊板,上夾板,上打背板,上打板的鎖固連接方式如下圖所示:。

瓶盖塑料模具设计要点(doc 10页)

瓶盖塑料模具设计要点(doc 10页)瓶盖塑料模具设计摘要1 瓶盖塑料模具设计1.1拟定模具的结构形式1.1.1 塑件成型工艺性分析该塑件是一塑料瓶盖,如图1所示,塑件壁厚属薄壁塑件,生产批量大,材料为聚乙烯(PE,在高密度聚乙烯中掺入了部分低密度聚乙烯,改善塑件的柔韧性),成型工艺性很好,可以注射成型。

1.1.2 分型面位置的确定根据塑件结构形式,分型面选在瓶盖的底平面,如图2所示。

1.1.3 确定型腔数量和排列方式(1) 型腔数量的确定该塑件精度要求不高,又是大批大量生产,可以采用一模多腔的形式。

考虑到模具制造费用,设备运转费低一些,初定为一模八腔的模具形式。

(2) 型腔排列形式的确定该塑件有两圈内螺纹,要使螺纹型芯从塑件上脱出,必须设计一套自动螺纹的齿轮传动结构,并且型腔的分布圆直径和齿轮分布圆直径相吻合,若采用一模八腔,型腔分布圆直径就相当大了,这样模具结构尺寸就比较大,加上齿轮传动系统,模具结构复杂,制造费用也很高。

但该塑件螺纹的牙型不高,且呈圆弧形牙,内侧突起与直径的比例约为5.26%(6.266.2628-⨯100% = 5.26%)。

因为所用材料为聚乙烯,材料弹性模量比较小,材质硬度不高,课采取强制脱模的方式,这也是注塑厂成型这种类型瓶盖的常用方法。

因此本设计采用推件板推出的强制推脱方法,型腔的排列方式采用双列直排,如图2所示。

1.1.4 模具结构形式的确定从上面分析中可知,本模具拟采用一模八腔,双列直排,推件板推出,流道采用平衡式,浇口采用潜伏式浇口或侧浇口,定模不需要设置分型面,动模部分需要一块型芯固定板和支撑板,因此基本上可确定模具结构形式为A型带推件板的单分型面注射模。

1.1.5 注射机型号的选定(1) 注射量的计算通过计算或Pro/E建模分析,塑件质量m1为2.8g,塑件体积V1=ρ1m=91.08.2 = 3.077cm3,流道凝料的质量m2还是个未知数,课按塑件质量的0.6倍来估算。

冲压模具培训资料完整版doc(二)

冲压模具培训资料完整版doc(二)引言概述:冲压模具是制造工业中常用的一种工具。

它们通过施加高压力将材料冲切或成形为所需的形状。

为了保证模具的有效使用和延长使用寿命,冲压模具培训是必不可少的。

本文档将提供完整的冲压模具培训资料,帮助读者了解模具的基本知识、工作原理和维护方法。

正文:1. 冲压模具的基本知识1.1 模具的定义和分类1.2 模具的结构和组成部分1.3 模具的材料和制作工艺1.4 模具的主要功能和应用领域1.5 模具的标准化和规范要求2. 冲压模具的工作原理2.1 冲压过程的基本原理2.2 冲压工艺的要素分析2.3 模具的工作原理和使用过程2.4 模具与冲压机的配合要求2.5 冲压模具的工作效率和优化方法3. 冲压模具的维护与保养3.1 模具的日常保养和清洁3.2 模具的润滑和防腐措施3.3 模具的过热和磨损问题处理3.4 模具的修复和更换要求3.5 模具的故障分析和解决方法4. 冲压模具的安全操作4.1 冲压模具的安全操作规程4.2 模具操作时的注意事项4.3 模具操作中常见的安全隐患4.4 模具操作事故的应急处理4.5 模具操作的个人防护要求5. 冲压模具的技术改进与创新5.1 模具设计的创新思路和方法5.2 模具制造工艺的改进与优化5.3 模具的自动化和智能化发展趋势5.4 模具材料的新型应用与发展5.5 冲压模具技术的未来展望总结:冲压模具培训的资料内容涵盖了模具的基本知识、工作原理和维护方法等方面。

通过学习本文档,读者可以全面了解冲压模具的相关知识,提高模具的使用效率和延长使用寿命。

随着模具技术的不断发展,我们期待冲压模具在制造业中的更广泛应用,并为工业生产带来更大的效益。

注塑模具的结构与分类

注塑模具的结构与分类注塑模的基本结构都是由定模和动模两大部分组成的。

定模部分安装在注塑机的固定板上,动模部分安装在注塑机的移动板上。

注塑成型时,定模部分和随液压驱动的动模部分经导柱导向而闭合,塑料熔体从注塑机喷嘴经模具浇注系统进入形腔;注塑成型冷却后开模,即定模和动模分开,一般情况下塑件留在动模上,模具顶出机构将塑件推出模外。

根据模具上各部件的作用不同,一般注塑模可由以下几个部分组成。

成型零部件指定模、动模部分中组成型腔的零件。

通常由型芯、凹模、镶件等组成,合模时构成型腔,由于填充塑料熔体,它决定塑件的形状和尺寸。

浇注系统浇注系统是熔融塑料从注塑机喷嘴进入模具型腔所流经的通道,它由主流道、分流道浇口和冷料井组成。

导向机构导向机构分为动模与定模之间的导向机构和顶出机构的导向机构两类。

首者是保证动模和定模在合模时准确对合,以保证塑件形状和尺寸的精确度;后者是避免顶出过程中推出板歪斜而设置的。

脱模机构用于开模时将塑件从模具中脱出的装置,又称顶出机构。

其结构形式很多,常见的有顶杆脱模机构、推板脱模机构和推管脱模机构等。

侧向分型与抽芯机构当塑件上的侧向有凹凸形状的孔或凸台时,就需要有侧向的凸模或型芯来成型。

在开模推出塑件之前,必须先将侧向凸模或侧向型芯从塑件上脱出或抽出,塑件才能顺利脱模。

使侧向凸模或侧向型芯移动的机构称为侧向抽芯机构。

加热放冷却系统为了满足注塑工艺对模具的温度要求,必须对模具温度进行控制,所以模个常常设有冷却系统并在模具内部或四周安装加热元件。

冷却系统一般在模具上开设冷却水道。

排气系统在注塑成型过程中,为了将型腔内的空气排出,常常需要开设排气系统,通常是在分型面上有目的的开设若干条沟槽,或利用模具的推杆或型芯与模板之间的配合间隙进行排气。

小型塑件的排气量不大,因此可直接利用分型而排气,而不必另设排气槽。

其他零部件如用来固定、支承成型零部件或起定位和限位作用的零部件等。

看了看注塑模具的结构下面我们来谈一谈他的分类,这边根据注塑模的结构特征对其进行分类如下单分型面注塑模开模时,动模和定模分开,从而取出塑件,称单分型面模具,又称双板式模。

汽车卡扣模具结构

汽车卡扣模具结构一、引言汽车卡扣模具是用于制造汽车卡扣的模具,它是汽车制造中重要的生产工具之一。

本文将对汽车卡扣模具的结构进行详细介绍。

二、模具的基本结构汽车卡扣模具主要由上模板、下模板、侧板、滑块、导柱、导套、定位销等组成。

其中,上下模板是模具的主体部分,用于形成卡扣的外形。

侧板则起到固定模具结构的作用。

滑块可以实现模具的开合动作。

导柱和导套用于保证模具的定位准确。

定位销则用于固定模具的位置。

三、上下模板上下模板是汽车卡扣模具的主体部分,它们是由优质合金钢材料制成的,并经过精密加工。

上模板和下模板上均设有凹槽,使得卡扣在模具中形成。

模板的表面通常经过热处理,以提高其硬度和耐磨性。

四、侧板侧板是连接上下模板的部分,它需要具备足够的强度和刚性,以承受模具开合时的压力。

侧板通常由优质的合金钢材料制成,并经过精密加工。

侧板上还会有一些用于固定模具的螺丝孔。

五、滑块滑块是模具中的一个重要组成部分,它可以实现模具的开合动作。

滑块由合金钢材料制成,并经过精密加工。

滑块上设有凸台,与上模板上的凹槽相配合,使得卡扣在模具中成型。

六、导柱和导套导柱和导套是用于保证模具的准确定位的零件。

导柱通常安装在上模板上,导套则安装在下模板上。

导柱和导套之间有一定的间隙,以便使模具在开合时能够顺利移动。

七、定位销定位销是固定模具位置的重要零件。

它们通常安装在上下模板上,并具有与模具座上的定位孔相配合的形状。

定位销的安装位置需要经过精确计算,以确保模具的定位准确。

八、总结汽车卡扣模具的结构主要包括上模板、下模板、侧板、滑块、导柱、导套和定位销等部分。

这些部件经过精密加工和合理安装,可以实现汽车卡扣的高效生产。

在实际应用中,还需要根据具体情况进行调整和改进,以满足不同类型卡扣的生产需求。

总的来说,汽车卡扣模具的结构应具备高强度、高刚性和高精度的特点,以确保卡扣的生产质量。

随着汽车工业的发展,汽车卡扣模具的结构也在不断创新和改进,以适应新型汽车卡扣的生产需求。

「教程」五金冲压模具常用标准化结构

「教程」五金冲压模具常用标准化结构一. 压线入子结构压线的目的:(1). 材料预变形,减少折弯时的阻力,使折弯时的尺寸更为准确。

(2). 防止折弯时产生的拉料变形。

二. 压筋入子结构压筋目的減小折弯时的回弹,使折弯尺寸更准确。

减小折弯时所产生的拉料变形。

注:滑块用于折弯成形时,滑块要做压筋。

三. 压毛边入子(1)压毛边的形式內孔压毛边﹐产品周边压毛边。

(2)压毛边入子的加工方法先线割好入子外形﹐将入子放入模板入子孔內﹐下面垫高0.22mm﹐用Φ4球刀依入子周边加工﹐尺寸見下图示意。

(料厚为0.8T)四. 预剪结构连续模带料部分在最后一站剪切或剪断成形﹐产品要求外观或手可触摸处均无毛边﹐因此要求模具在剪切的前一站进行预剪(也称为预压毛边)。

设计时﹐先要判定毛边的方向﹐确定预剪在上模还是在下模﹐其结构及具体设计尺寸如下﹕五. 连剪带折弯结构作业说明:先剪后折刀口高度为一个料厚,斜1.5度,目的是减少冲头同切口之间的接触面,以便減少摩擦。

沖头切口底部直2mm,是为了保证刀口強度,防止崩刃。

沖头折弯边高度为1.5T,这样可保证先剪断后折边。

六. 顶料销设计标准1.选用原則(1).一般选用Φ8.0的LB型顶料销。

若位置不夠时可选用Φ6.0型的顶料销。

(2).当所需顶料力很大,位置又夠时可选用Φ10.0的顶料销.(3).顶料销长度的选择,应注意参考以下原则:a. 选用标准长度,并考虑可否不需要在模板上沉孔。

b. 顶出高度<=10mm时,一般选用φ8.0的顶料销﹔顶出高度>=10.0MM时,选择其它标准规格的顶料销.c. 避免开模时弹簧顶住模板台阶处的現象。

d. 铁氟龙材质LB型顶料销适用于铝材,铜材等材质。

规格为Φ8.0*25,Φ8.0*30,Φ8.0*35,Φ8.0*402.排布規則(1)抽孔,抽凸周围对称排配顶料销,也可采用內脱料的形式脱料。

(2)折弯时如使用顶料销脱料,在凸模上折弯边每隔20-30MM 排配一个顶料销,折弯拐角处一定要排配一个顶料销,顶料销四分点距折弯边2.5MM.(3)折单边时,折弯边顶料销按上述原則排配,非折弯边视大小均勻分布2-4个顶料销。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

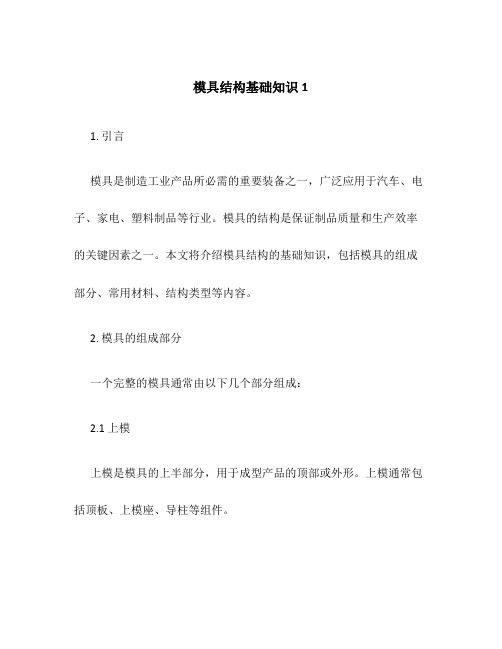

第四節模具結構基礎知識

4.1沖孔模結構基礎知識.沖孔模的結構

沌扎槪:標準模板錨構

4. 沖孔 廢料 從下 模 板到 下墊 板到 下模 座漏 料孔 落下 .

5. 在沖 床經過 下死 點后 ,沖床 滑塊帶動上 模開始回升,此 時,由於

壓 力緩 解 ,在 上模 脫料 彈 簧力 的作用下 ,上打 板把 沖件 從 沖子 上 頂出,完 成脫 料.下模 板的 頂料 銷上 頂,使 沖件 回位 . 6. 沖床滑塊帶動上模繼續上行,回到開模狀態時的最高點,完 成一

If

于 i3-HPU3®

-11瞰上? =3 DDCm® -€; gF 酬)

刁-①DH (下廠

二.沖孔模的工作過程

沖孔模的工作過程根據沖床的運動時間順序分為以下幾個部分: 1. 沖床滑塊帶動上模從開模狀態時的最高點開始向下運動,此時

上下模未有接觸.

2. 當上打板接觸到下模的沖件時,上打板停止運動,沖床滑塊繼續

向下運動,上模脫料彈簧開始壓縮,上打板受彈簧壓力,壓緊沖 壓件.經過一定的行程,裝在上夾板上的沖子接觸到沖件. 3. 沖床滑塊繼續向下運動,在接近下死點(閉模狀態)時,沖子完全

進入下模孔內,完成沖孔.

—KHH {上卿

—CB (下 I®

J® spthr®

-——兮DBCTW

—―S , BP (上

塾板)

PPC M ) L

nv=-rdR-:-L

I 1

II

S

匚

W

ihHh

次沖壓過程.

三.沖孔模各模板、零件的名稱、材質、硬度及功能

1.名稱 :上托板 Top Plate

材質 : SS41 熱處理硬度 : NONE 功能:將模具的上模部分通過夾模器

連接固定在沖壓設備的滑

塊上,可使模具的上模隨沖壓設備上下運動 .

2.名稱 :上墊腳 Parallels

材質 : SS41 熱處理硬度 : NONE 功能:位於上托板與上模座之間,起

墊高作用,根據需要調整其

高度,可使模具適用於不同的沖壓設備,並可保証夾模器有足夠的

安放空間 .上墊腳排布的位置會影響到整個的受力狀況,從

而影響到模具的工作質量及產品的質量 .

3.名稱 :上模座 Punch Plates

材質 : SS41 熱處理硬度 : NONE 功能:是上模部分及外導柱或外導套

的固定板.沒有上托板時,

還具有上托板的功能.

4.名稱 :上墊板

材質 : SS41( 或 YK30,SKD11) 熱處理硬度 : NONE( 或 HRC52) 功

能:承受夾板上沖子的作用力,保証彈簧有足夠的壓縮行程.

5.名稱 :上夾板 Punch Pad

材質 : SS41 熱處理硬度 : NONE 功能:對沖子與內導柱起夾持與定位

作用.

6.名稱 :上打背板 Stripper Backup

材質 : SS41(YK30,SKD11) 熱處理硬度 : NONE( 或 HRC52) 功能:支

承打板上的入子.

7.名稱 :上打板 Stripper

材質 : SKD11 熱處理硬度 : HRC52

功能:在合模時起壓料作用 ,在開模時起卸料作用,需要硬度及耐磨特性,是工作模板,是沖子的導向板.

8.名稱 :下模板 Die

材質 : SKD11 熱處理硬度 : HRC58 功能:凹模刃口,需要硬度及耐磨特性,是工作模板.

9.名稱 :下墊板 Die Backup

材質 : SS41( 或 YK30,SKD11) 熱處理硬度 : NONE( 或 HRC52) 功

能:承力部件,保証下模板沖裁刃口強度及對下模板入子的

固定與承力.

10.名稱:下模座 Die Set

材質 : SS41 熱處理硬度 : NONE 功能:是下模部分及外導套或外導柱的固定模板.

11.名稱:下墊腳 Parallels

材質 : SS41 熱處理硬度 : NONE 功能:位於下托板與下模座之

間,起墊高及方便排廢料作用 ,根

據需要調整其高度,可使模具適用於不同的沖壓設備 ,下

墊腳排布的位置會影響到整個模具的受力狀況,從而影響各模板的工作質量及產品的質量.

12.名稱:下托板 Bottom Plates

材質:SS41 熱處理硬度:NONE 功能:將模具的下部分通過夾模器連接固定在沖

壓設備的床台

13.沖頭:沖切材料的凸模稱為沖頭(punch)、凹模稱為模板(die).

沖頭及模板需要硬度及耐磨特性,一般選用SKD11,熱處理 HRC58.

四.沖孔模各模板、零件之間固定與連接方式

1.上模部分:

a, HP BB HH 的鎖固連接方式如下圖所示:

b, 上模座,上墊板,上夾板,上打背板,上打板的鎖固連接方式如下圖所示:

_

OO

■二■_

-J 3二十

[ r~

L 丄

2.下模部分的鎖固連接方式如下圖所示:

BP(tTOS> SB(匕打背板)SPthfT检}

1

1

1

i 古1■t-

1

J

b啟科剽id:■―°2丄T

q i n

1

J 1

1

□

口D(下植

腋1n 湘L模下模部你

口下暫1>

4.2復合模結構基礎知識。