冶金污泥中铜锌镉铅的氨水和碳酸铵选择性浸出分离

氨浸法回收铜冶炼污泥中的铜

1 8.027 5

5

0.114 1

50.4

2 8.024 4

10

0.121 4

53.7

3 8.043 6

15

0.118 0

53.9

4 8.008 8

18

0.122 654.3Leabharlann 5 8.021 020

0.123 1

54.5

6 8.032 8

25

0.124 8

55.1

1.3.3 反应温度试验

称取 8.0 g 干污泥,其它试验条件不变,改变试

称取 8.0 g 干污泥,改变反应时间(1、2、3、4 h), 温度 55 ℃,其它试验条件不变,用 10%的氨水做 浸出试验,将浸出液蒸发得氢氧化铜沉淀,干燥称 重后计算浸出率,实验结果见表 5。

表 5 反应时间试验结果

序号

样品 质量/g

反应时 间/h

氢氧化铜 质量/g

1

8.017 0

1

0.122 9

从湿法炼锌厂滤饼中选择性浸出回收镉_苏平

卷生产实践篇 · 国外工程技术

从湿法炼锌厂滤饼中选择性浸出回收镐

苏 平 摘译

中国有色工程有 限公司 ,北京

摘 要

研究了一种简单的从电解锌流程中产生的

一 一 滤饼 中选择性回收锡的湿法工艺 。锡的

浸出 、 过滤和再浸出常规流程需多个阶段 , 成本较高 。 此研究的目的是寻找一种更简单的方法从电解锌

镐都会和某些杂质相关 取决于原料 。 湿法冶金处

理这种物料非常有效 , 因为它可以控制杂质含量的 程度 。镐通常以氧化还原电位的顺序随镍 、 钻、 铜溶

解于硫酸中 。 这些杂质的存在是由于在 中浸厂氢氧

化铁沉淀时没有被完全除去 。 锌电解液 中的这些杂质浓度随不同冶炼厂而变 化 , 取决于硫化物精矿 、 闪锌矿中的组分 。在湿法冶 金工艺 中 , 采用锌粉置换法从锌 电解液 中去除这些 杂质 。基本反应是 比锌惰性的金属被电化学还原成 金属状态 , 更 正电位 的金属盐发生置换反应 , 包括 , , , , , , , 以及 。 由此产生的滤

流程锌净化阶段的 通过去除 、 和

一 滤饼中回收锡 。 所研究的流程包括从 , 净化之后再进行电解和熔铸 。

一 滤饼中除去锌 , 选择性浸出锡和

一 滤饼中的锌通过两个阶段转移至液相中 ,铜和锅在滤饼中富集 。在较高的固液质量体积比 条件下从滤饼中选择性浸出锡 , 溶液中锡的浓度较高 。在特殊条件下选择性浸出锡可使富锡溶液中共

液计 浸出率

回 娜 哥 水 、

辗 斌 哥 享 口 、

之前氧化成高价态 。 在各个阶段 , 用原子吸收光谱法分析溶液和渣

中的锅 、 锌、 铜、 钻、 铁、 镍、 钝、 铅 以及锰 。 最后 ,在 现有工厂操作条件下 ,从 净化后硫酸镐

锌冶炼中酸浸渣的锌铅分离

α文章编号:100127445(2000)0320206204锌冶炼中酸浸渣的锌铅分离尹作栋,龙翔云,谭承德,黄卓平,闫鼎红(广西大学化学化工学院,广西南宁 530004)摘 要:研究了含高铅闪锌矿经沸腾炉焙烧的挥发氧化物酸浸处理的浸渣的锌、铅分离.使用添加剂L H Y 后,常压下用硫酸浸取,在实验条件下,锌的浸取率达98%以上,而铅仍以硫酸铅的形式留在浸渣中,从而有效地将锌、铅分离.而其中稀有元素铟的浸出率也较高.关 键 词:铅渣;锌;铅;分离中图分类号:O 614.26 文献标识码:A近十几年来我国锌冶炼发展速度很快,随着矿产资源长期开采,造成初级资源逐渐贫缺.因此,开发利用二次资源,综合利用伴生的有价金属,将成为21世纪初我国冶炼工业发展和冶金技术研究的重要方向[1].传统的炼锌方法有火法和湿法两大类,在许多情况下往往是两种方法配合使用.目前国内的炼锌厂大多采用此法,其主要过程是,首先将硫化锌精矿经过沸腾炉焙烧;得到氧化锌和其它氧化物等组成的锌焙砂;然后用热的稀硫酸浸取,分离;最后通过电解沉积可生产出纯度很高的金属锌.锌焙砂虽然经过多次热酸浸出,但所得的浸出渣含锌仍在20%左右,导致湿法过程中浸取率低.这种渣如不加以再生利用,不仅堆放占用空间,而且造成环境污染,资源浪费.另外,渣中高锌成份也影响其他金属的再生回收.所以,如何有效地将渣中的锌及其它有价金属分离就成为一个重要的研究课题.我们对此做了大量工作,提出一种新的分离方法,得到了满意的结果.1 酸浸渣的特点我们使用的酸浸渣取自广西某冶炼厂,该厂每年堆放的酸浸渣有600t 左右,且成分复杂(见表1),从表1中可以看出,渣中金属含量最高的是铅,为28.29%~33.58%,主要以硫酸铅的形式存在.这是因为广西的闪锌矿中含有较高的硫化铅,经火法及湿法浸取后,硫化铅转化为难溶盐硫酸铅.其次是锌,含量为11.34%~20.36%.这部分锌主要以铁酸锌(ZnO ・Fe 2O 3)的形式存在.还有少量以ZnS 形态存在.这些形态的锌在上述浸出条件下是不溶解的.它们与其它不溶的杂质一道进入渣中,造成锌的浸取率下降.引起我们和该冶炼厂特别注意的是,该酸浸渣中含铟0.27%~0.40%.应当将此渣看成是铟的一种富矿而从中提取铟,我们的工作已经考虑到这一点.表1 浸渣的分析结果成分含量%成分含量%成分含量%Zn 11.34~20.36Cu 0.18~0.30S 4.73~9.21Pb 28.29~33.58Fe 2.16~7.28SO 42-37.80~46.95Cd 0.21~0.34M n 0.40~0.44Ca1.41~1.69Si0.97~1.08In0.27~0.40第25卷第3期2000年9月广西大学学报(自然科学版)Journal of Guangxi U niversity (N at Sci Ed )V o l .25,N o.3 Sep t .,2000 α收稿日期:19991123;修订日期:20000109作者简介:尹作栋(1965),男,苗族,湖南绥宁人,广西大学讲师.2 研究方案关于这种浸渣中的锌、铅分离也有不少的研究,综合起来主要有火法和湿法[2~6].火法产生大量有毒的铅蒸气,分离的铅纯度低,不利于高纯氧化铅的制备.对湿法冶炼,有不少科技工作者也曾做过许多研究,但因技术及经济原因至今都没有成熟的方法实现[3].如改用盐酸浸取,浸取率有提高,但又影响锌的电解工艺.考虑到浸渣中锌、铅的存在形式,以热硫酸浸取,希望锌转入溶液中,铅留于固相.而锌主要以铁酸锌(ZnFe 2O 4)的形式存在,欲使锌转入液相,必须使铁酸锌溶解.有文献[7]指出,提高温度同时加大酸的浓度,可使铁酸锌的锌浸出率达90%,我们的试验结果否定了这一结论.因此,我们不得不另走新路.经过大量试验,已研究出一种新的浸取方法;在硫酸热浸取时,加入一种能破坏铁酸锌的自制的添加剂(简称L H Y ),结果能很好地将锌、铅分离.锌的浸取率达98%以上,铟的浸取率亦略有提高,铅仍以硫酸铅形式留在浸渣中.对锌浸液的处理厂家已有一套成熟的技术.因此,本文仅报道硫酸浸取过程的研究结果.对硫酸铅渣的处理将在另文讨论.3 实验部分311 原料及主要试剂由于所取原料(高铅锌渣)来自不同的生产批次,每批渣中各成分含量也不相同,为此,我们将取回的浸渣先烘干,研碎,混合混匀,过100目筛.并对其主要成分和极有价的金属进行了化学分析,其结果为,Zn :20.36%,Pb :28.29%,In :0.273%.所用主要药品有:盐酸,分析纯;硫酸,分析纯;氢溴酸,分析纯;乙酸乙酯,分析纯;碘化钾,分析纯;氧化铟,光谱纯;结晶紫,分析纯;乙二酸四乙酸二钠,分析纯;锌粒,9999%.3.2 分析方法锌的测定:ED TA 法[7],铟的测定:结晶紫分光光度法[7].3.3 浸取实验称取烘干后的原料加到反应器中,再加一定量的硫酸溶液和自制的添加剂L H Y ,恒温,强烈搅拌,待浸取反应结束后,抽滤,用少量稀硫酸洗涤滤渣,合并洗涤液,并移入250mL 的容量瓶中定容待测,滤渣干燥后用作回收铅的原料.4 结果与讨论4.1 初步试验在充分了解浸渣的来源,成份和存在形式以及大量文献资料的基础上,我们试制了一种水溶性的添加剂-L H Y ,并通过对比实验考察了L H Y 的效果,其结果见表2.试验结果表明,L H Y 能大幅度地提高锌的浸取率,而对铅和铟的浸取率影响很小.说明L H Y 能很好地提高稀硫酸对铁酸锌的溶解能力,破坏浸渣中的包裹成分,从而获得锌、铅分离的满意效果.表2 添加剂L H Y 对浸取率的影响L H YZn 的浸取率%Pb 的浸取率%In 的浸取率%无39.340.00175.7有81.190.00277.2 注:H 2SO 4的浓度为1.5mo l L ,液固比(L S )为91,温度95℃,反应时间2h .4.2 有L H Y 存在下浸取条件的考察初步试验的结果使我们了解L H Y 的优良效果,锌的浸取率也提高到81.19%,但是,这种浸取条件并非一定是最佳的实验条件.为了考察浸取率能否进一步提高,我们对添加剂的用量、浸取温度、液固比、硫酸的浓度以及浸取时间等因素作了进一步的研究.4.2.1 L H Y 的浓度对浸取率的影响其它条件与4.1相同,选择不同的L H Y 浓度,通过3.2和3.3的实验方法研究了L H Y 的浓度对702第3期尹作栋等:锌冶炼中酸浸渣的锌铅分离802广西大学学报(自然科学版)第25卷 锌浸取率的影响,结果见表3.表3 L H Y的浓度对浸取率的影响L H Y的浓度 mo l・L-10.20.30.40.50.6锌的浸取率 %81.1988.0397.5498.9799.01 从表3可知,随着L H Y浓度的增大,锌的浸取率也增大.当L H Y浓度增大到0.4m o l L后,这种变化趋于平稳.选择L H Y为0.5m o l L的浓度,锌的浸取率为98.97%,可达到锌、铅分离的目的.4.2.2 温度对锌浸取率的影响温度往往是影响化学反应的一个重要因素,为了解温度对添加剂及浸取率的影响.我们做了不同温度下的条件实验,其结果见表4.表4 温度对锌浸取率的影响温度 ℃65758595105锌浸取率 %33.3288.7594.2198.9798.01 注C LHY=0.5mo l L,其它条件与4.1相同.实验结果表明:随着温度的升高,锌的浸取率增大.在65~75℃间,浸取率有一个“突跃”.这主要是因为该添加剂只有在较高温度下才能被“激活”而起作用.当温度为95℃,浸取率达到最大值.温度再高,浸取率反而略有下降.4.2.3 硫酸的浓度对锌浸取率的影响对于液固反应,浸取液的浓度也是不容忽视的一个重要因素,往往是浓度太低,浸取率低,浓度太高,浪费化学原料,成本增加.为此,我们对硫酸的浓度对锌浸取率的影响也作了深入的研究,其结果见表5.表5 硫酸浓度对锌浸取率的影响H2SO4浓度mo l・L-11.01.52.02.5锌浸取率 %90.4898.1098.4098.97 注:C LHY=0.5mo l L,L S=6∶1,反应温度95℃,反应时间2.5h.从表中可以看出,硫酸浓度增加,锌的浸取率也增大,当浓度增大到1.5m o l L后,浸取率呈现很缓慢增加的趋势.从降低成本和环保等综合考虑出发,我们认为硫酸的浓度为1.5m o l L较适宜.4.2.4 反应时间、固液比对锌浸取率的影响在最佳反应温度、硫酸及添加剂用量的基础上,我们还进一步考察了反应时间、固液比对锌浸取率的影响,其结果见表6.表6 反应时间和固液比对锌浸取率的影响反应时间 h2.52.01.51.5固液比 S・L-19996浸取率 %98.1098.2198.4899.01 表6的试验结果说明:反应时间为1.5~2.5h和L S=6~9的范围内,锌的浸取率变化很小,为了节能降耗,提高产率,取反应时间1.5h,L S=6为最佳条件.5 结论综合以上实验结果,我们得出下面几条结论:(1)浸取的适宜条件是,常压下,硫酸的浓度为1.5 m o l L,C LHY=0.5m o l L,L S=6,反应温度为95℃,反应时间为1.5h.(2)在最佳条件下,锌的浸取率达到99.01%,能有效地将锌、铅分离.(3)铟的浸取率也能达到75%以上,为进一步富集铟提供良好的条件.(4)为进一步回收金属铅及高纯氧化铅的制备提供良好的基础.参考文献:[1] 王忠实.中国锌冶炼现状[J ].有色冶炼,1996(6):125.[2] 李白兴.矮鼓风炉法处理湿法炼锌浸出渣[J ].有色冶炼,1996(6):10212.[3] 刘光华.废铅泥渣的综合利用[J ].无机盐工业,1993(3):45246.[4] 李正山.氯盐法从含铅渣中回收铅[J ].成都科技大学学报,1994(5):58.[5] 陈槐隆.综合利用铅渣湿法生产优质黄丹[J ].有色金属,1992(1):528.[6] 陆克源.湿法综合回收铅渣[J ].化工冶金,1986,7(2).51.[7] 邱竹贤.有色金属冶金学[M ].北京:冶金工业出版社,1987.218.A new technology for separa tion Zn from Pb i n ac id leach i ngresidues i n z i ncu m m eta llurgyY I N Zuo 2dong ,LON G X iang 2yun ,TAN Cheng 2de ,HU AN G Zhuo 2p ing ,YAN D ing 2hong(Co llege of Chem istry and Chem ical Engineering ,Guangxi U niversity ,N anning ,530004Ch ina )Abstract :A new techno logy fo r sep arati on Zn from Pb in residues fo r m ed from acid leach ing ox ides is investigated .T he ox ides are vo latilized from zinc b lende w ith PbS and In 2O 3as satellites w hen roasted in flu idized bed fu rnace in zincum s m elting p lan t .B y m ean s of su lfu ric acid leach ing w ith additi on of an adjuvan t m ade by ou rselves under no r m al p ressu re conditi on ,the Zn 2+of ZnFe 2O 4in residues isso lved in to leachate and the PbSO 4is as it w as ex isted in so lid phase .T he leach ing rati on of zincreaches up to m o re than 98%,and that of indium to m o re than 75%.Key words :residues ;zinc ;lead ;separati on(责任编辑 张晓云)902第3期尹作栋等:锌冶炼中酸浸渣的锌铅分离。

从冶锌工业废渣中提取铅、锌、铜、镉

锌渣中铜的提取先用碱洗球磨,以水淘洗晾干 后结成团块,压碎后筛分其粒级,即可满足浸出需 要。湿磨的主要目的不是磨碎,故磨的时间不必太

长。用1 mol/L的NaOH溶液洗后滤渣进一步进行

含量还要除铁。利用铁的电极电位较铜为负,废铁 来源广泛,价格低等,再用废铁置换母液中的铜离子 而生成海绵铜,从而使铜离子达到微量标准而排放。 1.4锌渣中铅的提取

关键词锌渣铅铜镉分离

1堡孽三竺篓妻中回收邢、zn、cu、ca的国喜毳券鬻嚣翟嚣翁蔫篙嘉翥鬻毒篙 内外研究现状

当前锌的生产一般采用两种方法:一是火法冶 质量比在5.O×10q~1.0×10_3的范围内测定其 除砷率。结果发现质量比约为8.0×10叫时,除砷 率达96%以上,在质量比约为4.0×10_4时,除砷

广州化工

・95・

镉常与锌矿伴生,含量较低,一般在湿法炼锌流 程中采用锌粉置换提取镉,并净化炼锌浸出液。这 种方法存在着锌粉消耗大,流程过长、污染大等缺 点,直接影响操作成本和工作环境,因而研究和开发 消耗低、效率高、无污染的提镉新技术是一种极为迫 切的课题。本文根据近几年来的研究进展,对冶锌 工业废渣中提取Pb、Zn、Cu、Cd等作一综合评述。 1.1锌渣中镉的提取【卜4J 金属镉的用途广泛,在电镀、油漆、电器制造以 及航空材料等行业均有着重要的作用,由于水溶性 镉离子的毒性很大,出于环保方面的考虑,近年电镀 用镉量呈逐年下降的趋势。但随着性能优越的镉镍 电池的开发并广泛地应用于高科技生活领域,近十 几年来,电池用镉量显著增大,极大地刺激了对镉的

镉的分离。

nd几的KI溶液后,Cd2+定量地被甲基异丁酮

萃取。也可用N一十二烯胺或N一月桂胺等为萃取 液对Cd2+进行定量萃取,然后镉可用0.5 nlol几的 硝酸,pH=10的氨一氯化铵缓冲液后萃取,或用1

冶锌工业废渣中铅、锌、铜、镉提取工艺的研究

冶锌工业废渣中铅、锌、铜、镉提取工艺的研究冶锌工业资源消耗高,二次资源利用率低,有相当大一部分可利用资源变成了污染物。

冶锌废渣是冶锌工业排放量最大,至今没有充分利用的二次资源,从冶锌废渣中回收铅、锌、铜、镉等元素,并进行综合应用,具有可观的经济效益和社会效益。

本文通过对韶关冶锌废渣的深入研究,提出了锌渣综合利用的新工艺,首次将水选、水磨、浮选工艺应用于韶关工业废渣,经过对锌渣进行水洗、湿磨、过筛、浮选等方法分离提纯,得到了91%以上的金属锌及含铅30%以上的硫化铅精矿产品。

对铜镉渣用硫酸浸取后的铅渣进行沉淀转化、醋酸溶解、锌片置换等方法制到了含铅92%以上的金属铅;铜镉渣酸浸液经铁粉、镉粉、新制的海绵镉置换得到了高纯度的海绵铜;经中和、氧化、水解除铁后,用锌片置换制到了纯度为90%以上的海绵镉,滤液经进一步净化后制到了七水硫酸锌,其纯度达到了工业一级品要求。

经广东省科技厅情报研究所查新检索中心最新检索,国内尚无相同工艺。

本文主要研究内容及实验结果有: 1:对铜镉渣的粒径大小、浸出时间、酸的浓度、浸出温度等条件进行了研究,找到了铜镉渣溶解浸出的最佳方法。

2:利用铜镉渣酸浸后的含铅废渣湿法生产出了醋酸铅及铅,找到了湿法提取铅的生产工艺流程及其条件,以及由硫酸铅转变为醋酸铅的方法。

3:冶锌工业废渣经湿磨、水洗、过筛等物理方法分离提取粗锌,得到了纯度为91%以上的金属锌粒。

4:湿磨、水洗、过筛后的锌渣液制到了ZnCl<sub>2</sub>工业产品。

5:铜镉渣酸浸后的含铅废渣经湿磨后,浮选出了含铅30%以上的硫化铅,且铅的回收率达到96%以上。

6:通过对冶锌废渣中铜的回收方法研究,找到了最佳工艺流程和条件,并制得了纯度较高的海绵铜。

7:对铜镉渣浸出液中铜提取后的溶液成分研究,找到了加入中和试剂来降低酸度、调整PH值以促进水解除铁的方法、氧化剂的选择和用量。

广东工业大学工程硕士学位论文8:经过冶锌工业废渣中锅的提取工艺流程、条件、试剂对铜的置换率影响的研究,找到了最佳工艺条件。

用选择性浸出法从湿法炼锌过程中回收镉 译文

用选择性浸出法从湿法炼锌过程中回收镉1、简介镉是一种有毒的金属,主要是作为硫化锌精矿的采矿,冶炼和精炼的副产品。

几乎在所有情况中,与镉相关的杂质主要取决于矿石的来源。

湿法冶金过程对于处理这样的矿石是非常有效,因为它可以控制不同的杂质含。

镉通常伴随与杂质镍,钴,铜这样的溶解顺序溶解于硫酸,这与他们的氧化还原电位值有有关。

这些杂质是来自于中性浸出中氢氧化铁沉淀的不完全。

锌电解质中杂质浓度因不同冶炼厂而不同,这主要取决于其组成的硫化锌精矿即闪锌矿的不同。

湿法炼锌过程中,在锌电解中这些杂质主要由锌粉置换以去除。

基本的反应是金属的电化学还原,就是通过置换反应把元素形式和盐形式比锌具有更具正电性的元素将其置换出来,这些元素包括镉,铜,钴,镍,铅,锑和铊,以及铁。

产生于阳极泥中故其中含有不同成分的杂质以及未反应了的锌,这些材料作为镉提取过程中的原材料。

传统的镉的提取过程包含多个浸出过程并伴随有高资本支出和提供大量空间。

一个更为简单的设计是从含有铜镉渣的中选择性的溶解镉并且最小化溶解其余的杂质。

这样使得镉的胶合作用以及镉的二次溶解得以避免。

这必须在除去锌的阶段之前来溶解大量的锌进入液相中,然后溶液返回进入锌电解流程中,这是通过溶解硫酸溶液中的金属沉淀物来得到的,例如锌的废电解液。

这些富镉渣中的镉被稀硫酸选择性的溶解进入液相中提取。

铜,砷和锑的提取将极大地取决于氧化剂存在,因此应该避免在这个阶段发生。

但是空气常常会溶解在溶液中,至少有轻微的浓度空气将进入在目前溶液中去。

二价铅离子的浓度取决于硫酸铅的浓度。

因此在溶解这个步骤中会发生杂质分离进入镉中,但这通常没有足够的空气将其氧化。

问题在于镉的净化开始于浸出之后。

浸出过后的硫酸镉溶液中含有主要杂质包括铁、钴、铊,这些杂质的净化用传统工艺的单一步骤。

这个简单的工艺流程减少了大量步骤可生产出实用的纯度达99.95%金属镉。

2.实验步骤将500g铜镉渣溶解于一个准备好的搅拌釜中并加入500cm3水,在实验中使用一个四叶片的叶轮来搅拌转速为200r/min。

氨水-碳酸氨浸出汤丹氧化铜尾矿研究

氨水-碳酸氨浸出汤丹氧化铜尾矿研究马建业;刘云清;胡慧萍;陈启元【摘要】以云南汤丹高碱性、低品位氧化铜浸出尾矿为研究对象,采用NH(3)·H2O-(NH(4))2 CO(3)体系添加氧化剂浸出,详细考察了浸出时间、反应温度、液固比、总氨浓度及c(NH(4+))/c(NH(3))、氧化剂用量、氧化剂添加顺序、氧化时间等因素对铜浸出率的影响,得到了该尾矿的最佳浸出条件.结果表明,液固比10:1,浸出温度40℃,加入0.25mL/g H202,反应2h;然后添加NH(3)·H2O及(NH(4))2 CO(3)按离子浓度3.2mol/L,氨水浓度0.8 mol/L,继续反应4h,尾矿中铜的浸出率达到了72.3%.【期刊名称】《现代矿业》【年(卷),期】2011(000)003【总页数】5页(P20-23,61)【关键词】氧化铜;浸出尾矿;氨水-碳酸按;浸出【作者】马建业;刘云清;胡慧萍;陈启元【作者单位】中南大学化学化工学院;中南大学化学化工学院;中南大学化学化工学院;中南大学化学化工学院【正文语种】中文我国铜矿资源严重不足,近地表的含铜富矿已经日趋枯竭,随着铜矿的持续开采,产生了大量的废石、尾矿和表外矿。

全国铜矿采出的表外矿、废石中(含铜低于0.3%)含铜6 000万t以上,可作为浸出利用的尾矿中含铜200万t以上。

如果这些低品位矿能作为湿法炼铜原料,其储量是非常可观的。

但截至目前,采用湿法回收的铜金属产量仅占年总产量的2%,与世界上用湿法生产的铜产量占铜总量的22%相差甚远[1-3]。

贫矿、尾矿、尾砂以及难选氧化铜矿的综合利用对缓解铜资源短缺意义重大。

如果能够将这些数量庞大的尾矿进行二次回收,不仅可以缓解铜资源短缺的局势,创造良好的经济效益,同时可以解决铜矿尾矿污染环境的问题,实现经济效益和社会环境效益的双赢。

湿法冶金在处理低品位氧化铜矿方面具有优势。

汤丹氧化铜浸出尾矿组成复杂,氧化率和结合率高,脉石中钙镁含量高,属于典型的难处理氧化铜矿,“酸浸—萃取—电积”以及生物冶金等方法都不适用[4,5]。

一种高效选择性分离铅冰铜中铜的工艺

说明书摘要本发明公开了一种高效选择性分离铅冰铜中铜的工艺,属于有色金属冶金湿法领域。

本发明是以铅冰铜为原料,将铅冰铜破碎研磨过筛至80目以下;研磨过筛后的铅冰铜送浸出槽进行硫酸浸出,控制溶液氧化电位450~800mV,氯酸钠浓度200~500 g/L,液固比5~15∶1,温度70~100℃,硫酸浓度1.0~1.5 mol/L,反应时间3~5 h,常压。

在酸性条件下,利用氯酸钠作为氧化剂浸出铜。

在氧化浸出过程中,铅冰铜中的硫被氧化成单质硫转移到渣中,铜被氧化以铜离子形式进入溶液,铅以硫酸铅的形式和金、银留在渣中;浸出过程完成后,进行液固分离,实现铜与其他有价元素的初步分离;向富铜浸出液中加入一定量的废铁屑,置换沉铜,可得初级产品海绵铜,浸出渣送至火法炼铅系统综合回收Pb、Ag等有价元素。

摘要附图权利要求书1、一种高效选择性分离铅冰铜中铜的方法。

铅冰铜经破碎球磨后进行硫酸溶液浸取,浸取过程中不断加入NaClO3,控制适宜的技术指标。

浸取完成后进行液固分离,含铜浸出液可加入还原剂置换沉铜,得海绵铜,也可以控制低酸溶液体系配制铜电解液进行电积提铜得阴极铜。

浸出渣送至火法炼铅系统综合回收Pb、Ag等有价元素。

含亚铁废液可作为沉砷剂用于沉砷。

2、根据权利要求1所述的高效选择性分离铅冰铜中铜的方法,其特征在于:铅冰铜在浸出槽浸出时采用NaClO3为氧化介质。

3、根据权利要求1所述的高效选择性分离铅冰铜中铜的方法,其特征在于:铅冰铜在浸出槽浸出时其适宜技术指标为:铅冰铜粒度≤80目、控制溶液氧化电位450~800mV、硫酸浓度1.0~2.0 mol/L、液固比5~15 : 1、温度70~100 ℃、氯酸钠浓度200~500 g/L、搅拌速度300~500 r/min、浸出时间3~5 h、常压。

4、根据权利要求1所述的高效选择性分离铅冰铜中铜的方法,其特征在于:浸出液可置换沉铜也可电积提铜。

5、根据权利要求1所述的高效选择性分离铅冰铜中铜的方法,其特征在于:铅冰铜的成份为:Cu:8~45%;S:5~20%;Ag:0.1~0.6%;Pb:5~50%;Fe:3~18%。

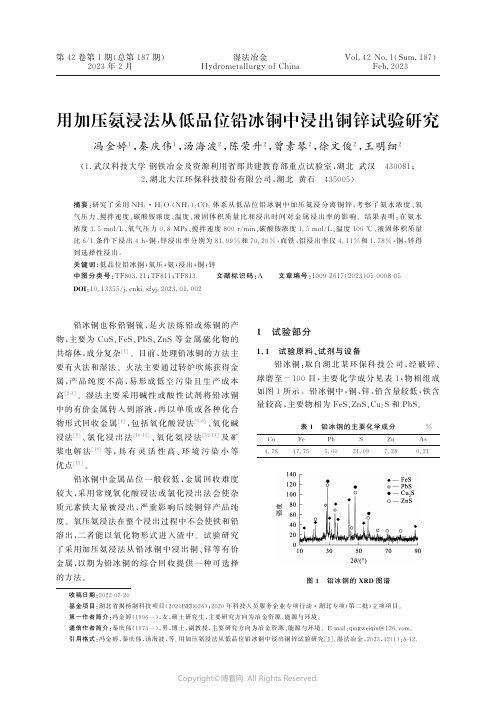

用加压氨浸法从低品位铅冰铜中浸出

第42卷第1期(总第187期)2023年2月湿法冶金H y d r o m e t a l l u r g y ofC h i n a V o l .42N o .1(S u m.187)F e b .2023用加压氨浸法从低品位铅冰铜中浸出铜锌试验研究冯金婷1,秦庆伟1,汤海波2,陈荣升2,曾素琴2,徐文俊2,王明细2(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点试验室,湖北武汉 430081;2.湖北大江环保科技股份有限公司,湖北黄石 435005)摘要:研究了采用N H 3㊃H 2O -(N H 4)2C O 3体系从低品位铅冰铜中加压氨浸分离铜锌,考察了氨水浓度㊁氧气压力㊁搅拌速度㊁碳酸铵浓度㊁温度㊁液固体积质量比和浸出时间对金属浸出率的影响㊂结果表明:在氨水浓度3.5m o l /L ㊁氧气压力0.8M P a ㊁搅拌速度800r /m i n ㊁碳酸铵浓度1.5m o l /L ㊁温度100ħ㊁液固体积质量比6/1条件下浸出4h ,铜㊁锌浸出率分别为81.99%和70.20%,而铁㊁铅浸出率仅4.11%和1.78%,铜㊁锌得到选择性浸出㊂关键词:低品位铅冰铜;氧压;氨;浸出;铜;锌中图分类号:T F 803.21;T F 811;T F 813 文献标识码:A 文章编号:1009-2617(2023)01-0008-05D O I :10.13355/j .c n k i .s f y j.2023.01.002收稿日期:2022-07-20基金项目:湖北省揭榜制科技项目(2020B E D 026);2020年科技人员服务企业专项行动㊃湖北专项(第二批)立项项目㊂第一作者简介:冯金婷(1996 ),女,硕士研究生,主要研究方向为冶金资源㊁能源与环境㊂通信作者简介:秦庆伟(1974 ),男,博士,副教授,主要研究方向为冶金资源㊁能源与环境㊂E -m a i l :q i n g w e i qi n @126.c o m ㊂引用格式:冯金婷,秦庆伟,汤海波,等.用加压氨浸法从低品位铅冰铜中浸出铜锌试验研究[J ].湿法冶金,2023,42(1):8-12.铅冰铜也称铅铜锍,是火法炼铅或炼铜的产物,主要为C u S ㊁F e S ㊁P b S ㊁Z n S 等金属硫化物的共熔体,成分复杂[1]㊂目前,处理铅冰铜的方法主要有火法和湿法㊂火法主要通过转炉吹炼获得金属,产品纯度不高,易形成低空污染且生产成本高[2-3]㊂湿法主要采用碱性或酸性试剂将铅冰铜中的有价金属转入到溶液,再以单质或各种化合物形式回收金属[4],包括氧化酸浸法[5-8]㊁氧化碱浸法[9]㊁氯化浸出法[10-11]㊁氧化氨浸法[12-13]及矿浆电解法[14]等,具有灵活性高㊁环境污染小等优点[15]㊂铅冰铜中金属品位一般较低,金属回收难度较大,采用常规氧化酸浸法或氯化浸出法会使杂质元素铁大量被浸出,严重影响后续铜锌产品纯度㊂氧压氨浸法在整个浸出过程中不会使铁和铅溶出,二者能以氧化物形式进入渣中㊂试验研究了采用加压氨浸法从铅冰铜中浸出铜㊁锌等有价金属,以期为铅冰铜的综合回收提供一种可选择的方法㊂1 试验部分1.1 试验原料㊁试剂与设备铅冰铜:取自湖北某环保科技公司,经破碎㊁球磨至-100目,主要化学成分见表1,物相组成如图1所示㊂铅冰铜中,铜㊁锌㊁铅含量较低,铁含量较高,主要物相为F e S ㊁Z n S ㊁C u 2S 和P b S ㊂表1 铅冰铜的主要化学成分%C uF eP bSZ nA s4.7847.755.0021.097.280.21图1 铅冰铜的X R D 图谱Copyright ©博看网. All Rights Reserved.第42卷第1期冯金婷,等:用加压氨浸法从低品位铅冰铜中浸出铜锌试验研究试剂:碳酸铵㊁氨水,均为分析纯㊂仪器设备:G S H -2L 型锆材反应釜,D 8A D V A N C E 型X 射线衍射仪,N O V A 400型场发射扫描电子显微镜,A R L 9900X D 型X 射线荧光光谱仪,D S G -Ⅲ型等离子发射光谱仪,Q u a n t a c h r o m e A u t o s o r b -1型全自动比表面及孔隙率分析仪,S H B -ⅢA 型循环水式真空泵,M S 1003T S 型电子天平,Z K F 040型电热真空干燥箱等㊂1.2 浸出原理C u 2+㊁Z n2+在氨性溶液中溶解度很大,易生成C u (N H 3)2+4㊁Z n (N H 3)2+4,而其他杂质离子不反应㊂加入碳酸铵可以缓冲溶液p H ,防止铜水解㊂发生的主要化学反应式如下:2C u 2S +5O 2+12N H 3+4N H +44C u (N H 3)2+4+2S O 2-4+2H 2O ;2C u 2S +O 2+4N H 3+4N H +4 2C u (N H 3)2+4+2C u S +2H 2O ;Z n S +2O 2+4N H 3 Z n (N H 3)2+4+S O 2-4㊂1.3 试验方法取100g 铅冰铜于烧杯中,加入一定浓度氨水,再加入一定浓度碳酸铵溶液调液固体积质量比至一定值,用玻璃棒混合均匀,然后倒入加压釜中,盖紧釜盖;打开电源,预设温度㊁转速,调节电压至150V ,打开冷却水开关;关闭釜体出气口,打开氧气阀门通入氧气,调减压阀至预设压力,当温度到达预设值时开始计时;待反应结束后,倒出溶液,抽滤,固体渣放入烘箱中烘干8h 后称质量,用I C P 法测定其中金属元素质量分数,计算浸出率㊂2 试验结果与讨论2.1 氨水浓度对浸出的影响液固体积质量比6/1,温度80ħ,搅拌速度800r /m i n ,浸出时间4h ,氧气压力0.8M P a ,碳酸铵浓度1.25m o l /L ,氨水浓度对铜㊁锌浸出率的影响试验结果如图2所示㊂图2 氨水浓度对铜㊁锌浸出率的影响 由图2看出:随氨水浓度升高,铜㊁锌浸出率提高;氨水浓度高于3.5m o l /L 后,铜㊁锌浸出率提高幅度变小㊂氨水浓度越高,配合反应越充分;但氨水浓度过大易腐蚀设备㊂综合考虑,确定氨水浓度以3.5m o l /L 为宜㊂2.2 碳酸铵浓度对浸出的影响氨水浓度3.5m o l /L ,液固体积质量比6/1,温度80ħ,搅拌速度800r /m i n ,浸出时间4h ,氧气压力0.8M P a ,碳酸铵浓度对铜㊁锌浸出率的影响试验结果如图3所示㊂图3 碳酸铵浓度对铜㊁锌浸出率的影响由图3看出:随碳酸铵浓度增大,铜㊁锌浸出率提高㊂在整个浸出体系中,氨存在于液相和气相中,但只有溶于溶液中的氨才会与铜锌形成配合物;而随碳酸铵浓度增大,浸出液中游离氨增多,可促进反应进行,提高铜㊁锌浸出率㊂综合考虑,确定碳酸铵浓度以1.5m o l /L 为宜㊂2.3 温度对浸出的影响氨水浓度3.5m o l /L ,液固体积质量比6/1,搅拌速度800r /m i n,浸出时间4h ,碳酸铵浓度1.5m o l /L ,氧气压力0.8M P a,温度对铜㊁锌浸出率的影响试验结果如图4所示㊂图4 温度对铜㊁锌浸出率的影响㊃9㊃Copyright ©博看网. All Rights Reserved.湿法冶金 2023年2月 由图4看出:随温度升高,铜㊁锌浸出率升高㊂随温度升高,铜㊁锌易与氨水发生配合反应,浸出率提高;但温度过高,溶液中氧化还原电位越高,导致含铁和铅物相部分溶解进入浸出液,不利于选择性浸出铜㊁锌㊂综合考虑,确定温度以100ħ为宜㊂2.4 液固体积质量比对浸出的影响氨水浓度3.5m o l /L ,搅拌速度800r /m i n ,浸出时间4h ,碳酸铵浓度1.5m o l /L ,温度100ħ,氧气压力0.8M P a ,液固体积质量比对铜㊁锌浸出率的影响试验结果如图5所示㊂图5 液固体积质量比对铜㊁锌浸出率的影响由图5看出:随液固体积质量比增大,铜㊁锌浸出率提高;液固体积质量比大于6/1后,铜㊁锌浸出率提高幅度趋缓㊂增大液固体积质量比,可以使物料与液体之间接触更完全,流动性更好,铜㊁锌与游离氨的配合反应更充分,有利于铜㊁锌浸出㊂考虑到液固体积质量比过大会增加成本,因此,确定液固体积质量比以6/1为宜㊂2.5 浸出时间对浸出的影响氨水浓度3.5m o l /L ,搅拌速度800r /m i n ,碳酸铵浓度1.5m o l /L ,温度100ħ,液固体积质量比6/1,氧气压力0.8M P a ,浸出时间对铜㊁锌浸出率的影响试验结果如图6所示㊂图6 浸出时间对铜㊁锌浸出率的影响由图6看出:随浸出时间延长,铜㊁锌浸出率提高;浸出4h 后,铜㊁锌浸出率提高幅度不大㊂考虑到生产周期过长会增加生产成本,因此,确定浸出时间以4h 为宜㊂2.6 搅拌速度对浸出的影响氨水浓度3.5m o l /L ,碳酸铵浓度1.5m o l /L ,温度100ħ,液固体积质量比6/1,浸出时间4h ,氧气压力0.8M P a ,搅拌速度对铜㊁锌浸出率的影响试验结果如图7所示㊂图7 搅拌速度对铜㊁锌浸出率的影响由图7看出:随搅拌速度增大,铜㊁锌浸出率提高;搅拌速度大于800r /m i n 后,铜㊁锌浸出率趋于稳定㊂增大搅拌速度,有利于分子扩散,搅拌速度增至800r /m i n 后,对分离扩散影响程度降低,铜㊁锌浸出率变化不大㊂综合考虑,确定搅拌速度以800r /m i n 为宜㊂2.7 氧气压力对浸出的影响氨水浓度3.5m o l /L ,搅拌速度800r /m i n ,碳酸铵浓度1.5m o l /L ,温度100ħ,液固体积质量比6/1,浸出时间4h ,氧气压力对铜㊁锌浸出率的影响试验结果如图8所示㊂图8 氧气压力对铜㊁锌浸出率的影响由图8看出:随氧气压力增大,铜㊁锌浸出率㊃01㊃Copyright ©博看网. All Rights Reserved.第42卷第1期冯金婷,等:用加压氨浸法从低品位铅冰铜中浸出铜锌试验研究提高;氧气压力增至0.8M P a 后,铜㊁锌浸出率提高幅度较小㊂试验过程中发现,当氧气压力大于0.8M P a 后,釜体内压力过大,导致物料结块严重,铅冰铜无法继续浸出,因此,确定氧气压力不宜过大,以0.8M P a 为宜㊂2.8 综合验证试验根据单因素试验确定的适宜工艺条件(氨水浓度3.5m o l /L ,碳酸铵浓度1.5m o l /L ,温度100ħ,液固体积质量比6/1,浸出时间4h ,搅拌速度800r /m i n ,氧气压力0.8M P a ),进行3组平行验证试验,结果见表2㊂可以看出,3组平行试验结果重现性较好㊂表2 综合验证试验结果试验编号浸出率/%C uZ nF eP b180.4567.783.981.54281.1769.564.221.80381.8769.024.391.67平均81.1668.794.201.672.9 铅冰铜浸出渣分析浸出渣的S E M 照片如图9所示,E D S 分析结果如图10所示㊂可以看出:浸出渣表面凹凸不平,白色的冰铜相分布不均,铅冰铜中的铜㊁锌㊁砷㊁锡元素在渣中分布均匀,互相嵌布,而铁㊁铅元素则有局部富集的现象,但浸出渣的元素整体分布较为均匀㊂图9 铅冰铜浸出渣的S E M 照片浸出渣的X R D 图谱如图11所示㊂可以看出:F e S ㊁F e 3O 4㊁P b S 和部分Z n S 留在了渣中,未检测到含铜相,原因是在浸出渣中铜含量低于X R D 检测限㊂浸出渣的I C P 检测结果见表3㊂可以看出:采用加压氨浸初步实现了低品位铅冰铜的有价金属选择性浸出㊂a F e ;b C u ;c Z n ;d A s ;e S n ;f P b㊂图10 铅冰铜浸出渣的E D S分析结果图11 铅冰铜浸出渣的X R D 图谱表3 铅冰铜浸出渣的I C P 检测结果%C uP bZ nF eSA s其他1.136.142.7157.2314.750.24-3 结论采用NH 3㊃H 2O -(N H 4)2C O 3体系从低品位铅冰铜中加压浸出铜和锌是可行的,适宜条件下,铜浸出率为81.99%,锌浸出率为70.20%,而铁和铅浸出率仅为4.2%和1.67%,初步实现低品位铅冰铜的有价金属选择性浸出㊂浸出过程中,体系氧化还原电位过大会使含铁㊁铅物相溶解,对选择性浸出铜㊁锌不利;氧压过大会使物料结块,不利于浸出反应进行㊂浸出渣的主要物相组成为F e S ㊁P b S ㊁Z n S 和F e 3O 4,可送㊃11㊃Copyright ©博看网. All Rights Reserved.湿法冶金2023年2月入铅火法冶炼系统回收铅,硫进入烟气回收系统制酸,实现资源的综合利用㊂参考文献:[1]彭容秋.铅冶金[M].长沙:中南大学出版社,2004:34-43.[2]姚建明.铜浮渣火法处理工艺的研究现状及发展[J].有色冶金节能,2015,31(2):14-17.[3] M I N I C'D,P E T K O V I C'D,ŠT R B A C N,e t a l.K i n e t i ci n v e s t i g a t i o n s o f o x i d a t i v e r o a s t i n g a n da f t e r w a r d s l e a c h i n go f c o p p e r-l e a dm a t t e[J].J o u r n a l o fM i n i n g a n d M e t a l l u r g y S e c t i o n:B,2004,40(1):57-73.[4]康宏宇.国内铜湿法冶金工艺应用现状[J].中国金属通报,2019(5):6.[5]J I N B J,Y A N G X W,S H E N Q F.P r e s s u r e o x i d a t i v el e a c h i n g o f l e a d-c o n t a i n i n g c o p p e r m a t t e[J].H y d-r o m e t a l l u r g y,2009,96(1/2):57-61.[6]薛平,徐新炜,秦庆伟.用空气氧化 酸浸法从铜阳极泥中预脱铜试验研究[J].湿法冶金,2022,41(5):405-408. [7] K O V Y A Z I N A,T I MO F E E V K L,K R A UH I N S.C o p p e rs m e l t i n g f i n ed u s t a u t o c l a v e l e a c h i n g[J].M a t e r i a l sS c i e n c eF o r u m,2019,946:615-620.[8]刘大方,华宏全,杨坤彬,等.从铅冰铜氧化焙烧产物酸浸液中溶剂萃取铜[J].湿法冶金,2017,36(5):388-390. [9]肖峰,杨天足.碱性高压处理铅冰铜过程中铜的行为研究[J].金属材料与冶金工程,2011,39(2):7-11. [10]蒋朝金,黄海飞,杨跃新.铅冰铜盐酸浸出试验研究[J].湖南有色金属,2015,31(4):36-38.[11]文剑锋,杨天足,王安,等.铅冰铜控制电位选择性氯化浸出[J].湖南有色金属,2011,27(1):24-29. [12]谢志刚,蔡练兵,陈永明,等.一种从铅冰铜中分离铜的方法:C N201110191860.4[P].2011-11-02.[13] G A R G U L K.A m m o n i al e a c h i n g o fs l a g f r o m d i r e c t-t o-b l i s t e rc o p p e rs m e l t i n g t e c h n o l o g y[J].A I M S M a t e r i a l sS c i e n c e,2020,7(5):565-580.[14]王成彦,陈永强,杨永强,等.铅冰铜的处理方法:C N201410331436.9[P].2014-10-08.[15]李照刚,陈为亮,张建军.从铅冰铜中湿法分离铜的研究进展[J].矿冶,2017,26(5):45-49.A m m o n i aL e a c h i n g o fC u a n dZ n f r o mL o wG r a d eL e a dM a t t e b y O x y g e nP r e s s u r eF E N GJ i n t i n g1,Q I N Q i n g w e i1,T A NGH a i b o2,C H E N R o n g s h e n g2,Z E N GS u q i n2,X U W e n j u n2,WA N G M i n g x i2(1.K e y L a b o r a t o r yf o rF e r r o u sM e t a l l u r g y a n dR e s o u r c eU t i l i z a t i o no f M i n i s t r y o f E d u c a t i o n,W u h a nU n i v e r s i t y o f S c i e n c e a n dT e c h n o l o g y,W u h a n430081,C h i n a;2.H u b e i D a j i a n g E n v i r o n m e n t a lP r o t e c t i o nT e c h n o l o g y C o.,L t d.,H u a n g s h i435005,C h i n a)A b s t r a c t:T h e s e p a r a t i o no f C u a n dZ n f r o ml o w g r a d e l e a dm a t t ew i t hN H3㊃H2O-(NH4)2C O3s y s t e m b y a m m o n i a p r e s s u r e l e a c h i n g w a s s t u d i e d.T h e e f f e c t s o fN H3㊃H2Oc o n c e n t r a t i o n,o x y g e n p r e s s u r e, s t i r r i n g s p e e d,(N H4)2C O3c o n c e n t r a t i o n,t e m p e r a t u r e,l i q u i dv o l u m e/s o l i dm a s s a n d l e a c h i n g t i m eo n m e t a l l e a c h i n g r a t e w e r ei n v e s t i g a t e d.T h er e s u l t ss h o w t h a tu n d e rt h ec o n d i t i o n so f N H3㊃H2O c o n c e n t r a t i o no f3.5m o l/L,o x y g e n p r e s s u r eo f0.8M P a,s t i r r i n g s p e e do f800r/m i n,(N H4)2C O3 c o n c e n t r a t i o no f1.5m o l/L,t e m p e r a t u r eo f100ħa n d l i q u i dv o l u m e/s o l i d m a s so f6/1f o r4h,t h e l e a c h i n g r a t e s o f C u a n dZ n a r e81.99%a n d70.20%,r e s p e c t i v e l y.T h e l e a c h i n g r a t e s o f F e a n dP b a r e o n l y4.11%a n d1.78%,r e s p e c t i v e l y.C ua n dZ na r e s e l e c t i v e l y l e a c h e d.K e y w o r d s:l o w g r a d e l e a dm a t t e;o x y g e n p r e s s u r e;a m m o n i a;l e a c h i n g;C u;Z n㊃21㊃Copyright©博看网. All Rights Reserved.。

论冶锌工业废渣中铅、锌、铜的提取工艺

和庆华论冶锌工业废渣中铅、锌、铜的提取工艺摘要:锌是当今工业发展中最重要的原料之一,目前的冶锌工业经常产生大量的废渣,这些废渣如果没有得到有效的回收利用和处理,不但是资源的严重浪费,也会给环境带来很大的负担。

冶锌工业废渣中,铅、锌、铜的提取是经常遇到的问题,文章将对三者的提取工艺进行分析,以期给冶锌工业废渣的回收利用和环境保护保护提供一些参考和借鉴。

关键词:冶锌;废渣;铅;锌;铜;提取一、冶锌工业废渣的处理现状目前,世界上主要的冶锌工艺是火法冶锌和湿法冶锌,火法冶锌会产生10%~25%的成分复杂的工业废渣;湿法冶锌也会产生大量的浸出渣,无论是火法冶锌产生和废渣还是湿法冶锌产生的浸出渣,都含有许多伴生化学成分,比如Pb、Zn、Cu、Sn等。

直接丢弃的话其中许多有价金属没有充分利用会造成资源浪费,再者,这些废渣堆积会丢弃会使得其中的某些有害元素直接进入水体或土壤,威胁人类健康和自然环境。

我国是铅锌矿资源丰富的国家,也是冶锌大国,每年出场的Pb不仅供应国内市场,在国外市场上也有一定的份额,伴随着冶锌工业的发展和扩大,我国的冶锌的工厂数量不断增多,规模不断扩大,每年因为冶锌产生的工业废渣也随之增多,有时甚至仅仅广东一个冶锌厂产生的锌渣就高达1万吨以上,更何况全国有数十座冶锌厂,这些冶锌工业的废渣给全国的环境治理代理了严重负担,很多研究者和冶锌工业的从业者也对这些锌渣的处理进行了不少探索,并取得了一定成绩。

二、传统冶锌废渣中Pb、Zn、Cu的提取方法及存在的问题目前国际上从冶锌废渣中提取Pb的方法主要电沉积法和提取硬脂酸铅2种方法。

电沉积法就是在高温高压下浸提和超声波条件下浸取后,盐酸沉淀1h后浸出的Pb,进行一些列的过滤、除杂,然后经碳还原法或电解法还原就可得到Pb的方法。

提取硬脂酸铅的过程中会用到(NH4)2CO3和硬脂酸钠,硬脂酸铅是以沉淀的方式被回收的。

Zn是目前需求量大,市场需求量较高的过渡金属。

一种金属铜的回收方式(氨铵浸出萃取电解湿法冶铜)

高碱性低品位氧化铜矿氨浸-萃取-电积工业试验公元前2世纪我国就开始从含硫酸铜的矿坑水中用铁置换法回收铜,至宋代,浸出法产铜即已占全国铜产量的15%~20%。

1968年美国亚利桑那州然伽施(Ranches)开创了溶剂萃取铜的先河,掀开了铜工业新的一页,产生了现代铜湿法冶金工业。

迄今为止,现代湿法炼铜已成为一个独立的工业体系,其发展速度远高于整体铜工业的发展速度,主要是从低品位矿,如氧化矿、剥离的表外矿、浮选尾矿中回收铜,而这些物料正是火法冶炼难以利用的原料。

随着铜资源的逐渐贫化和铜湿法冶金技术水平的提高,铜湿法冶金的原料也在不断变化和扩大。

硫酸是湿法炼铜中应用最多、最广的有效浸出剂,能浸出酸性和低碱性铜矿石中的铜,对于碱性脉石含量高的铜矿石则不适用。

一方面因高酸耗导致生产成本高,另一方面,反应生成的硫酸钙会粘附在矿石表面降低反应速率,延长铜浸出周期,甚至阻碍铜的浸出。

氨-铵盐浸出体系是湿法冶金中一个重要的浸出介质体系。

国外如美国安纳康达(Anaconda)铜业公司和智利埃斯康迪达(Escondida)矿山针对硫化铜精矿利用氨-铵盐浸出介质进行了半工业和工业试验。

云南东川矿务局和北京矿冶研究总院对汤丹铜矿进行了十多年的研究,进行了工业试验。

针对高碱性低品位氧化铜矿提铜的难题,介绍了氨-铵盐体系高碱性脉石低品位氧化铜矿提铜工业试验研究结果,并进行了工艺及经济分析,结果表明氨浸-萃取-电积工艺是可行的,阴极铜质量可达99.99%。

一、矿石性质矿石为土状氧化铜矿石,粉矿占90%以上,块矿风化严重、易碎。

矿石呈棕黄色,用水洗涤后有清晰可见的蓝色孔雀石颗粒。

矿石多元素分析和铜物相分析结果分别见表1和表2。

表1 矿石多元素化学分析结果%注:Au,Ag含量单位为g/t。

表2 矿石的铜物相分析结果%从表1可见,该矿石含氧化钙高达33.78%,氧化钙与氧化镁总量达34.94%,属高碱性矿石。

该矿石含银较高可以回收利用。

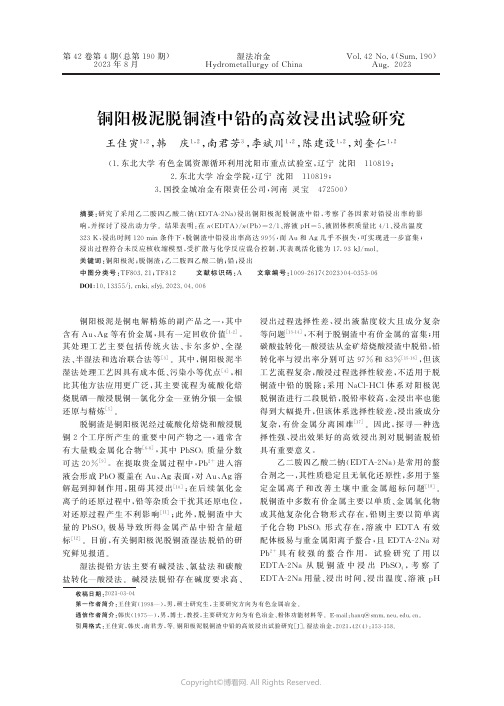

铜阳极泥脱铜渣中铅的高效浸出试验研究

脱铜渣中 Pb 的 主 要 物 相 为 PbSO4 。EDTA

V0

t

(

x =ρ ×100% 。

3)

mw

式中:

x—铅浸出率,% ;

ρt—浸 出t 时 间 时 溶 液 中

铅质量浓 度,

V0 —初 始 溶 液 体 积,

L;

m—脱

g/L;

铜渣质量,

w—脱铜渣中铅质量分数,% 。

g;

2 试验结果与讨论

/n(

2

Copyright©博看网. All Rights Reserved.

第 42 卷第 4 期

王佳寅,等:铜阳极泥脱铜渣中铅的高效浸出试验研究

· 355 ·

/n(

浸出效 果。因 此,确 定 适 宜 的n(

EDTA)

Pb)为

体积质量比对脱铜渣中 Pb 浸出率的影响试验结

/n(

图 2 n(

EDTA)

Pb)对脱铜渣中 Pb 浸出率的影响

2+

宜溶液 pH 为 5。

2

.3 液固体积质量比对脱铜渣中 Pb浸出率的影响

/

试 验 条 件:

n(

EDTA)

n(

Pb)=2/1,浸 出 时

间 120mi

n,溶液 pH=5,浸 出 温 度 323 K。 液 固

由图 5 看 出:随 浸 出 时 间 延 长,脱 铜 渣 中 Pb

/mi

热式磁力搅拌 器 内(

400r

n,±0

.1 ℃ )开 始 升

温,用 NaOH 和 HCl调溶液 pH,同时使用 pH 计

进行监测。待 pH 与 温 度 达 到 预 定 值 后,将 脱 铜

渣加入到烧杯中,开启搅拌并计时,搅拌过程中调

选矿后含铜尾渣选择性浸出的研究

:选矿后含铜尾渣选择性浸出的研究鲁兴武,桑利,何国才,李俞良,易超,马爱军,程亮(.西北矿冶研究院冶金新材料研究所,甘肃省有色金属冶炼新工艺及伴生稀散金属高效综合利用重点实验室,甘肃白银;.祥光铜业有限公司,山东阳谷)摘要:以氨水为浸出剂从铜冶炼渣选矿含铜尾渣中浸出铜,考察了尾渣粒度、浸出剂浓度、反应温度和时间、液固比等对铜浸出率的影响。

结果表明,在尾渣粒度0.105 mm、氨水浓度、搅拌速度、浸出温度(±)℃、反应时间、液固比∶的最佳条件下,铜浸出率达到以上,其它杂质几乎不被浸出。

关键词:选矿;铜;尾渣;体系;选择性浸出中图分类号:文献标志码:文章编号:(), , , , , ,(. , , , , ; ., , , , ):. , , , , () . 0.105 mm, , , (±)℃, ∶.:; ; ; ;某企业铜冶炼渣种类多、形式复杂,有用矿物中人造次生铜矿物含量高,有用矿物嵌布粒度微细且分散程度高,属于典型的复杂难选铜冶炼渣。

目前渣场堆存的炉渣约万,含铜,而且每年还产生新渣约万[]。

经过选矿贫化处理后,每年可以产生含铜的铜精矿约万,是企业铜金属资源循环利用的一个重要途径[],选矿后尾渣含铜,作为弃渣在目前资源紧张的情况下很不划算。

因此,本文以该含铜尾渣为原料,进行深度提铜实验,使尾渣中的铜得到有效回收,最大限度地实现资源的综合利用。

实验原料及原理实验原料为含铜尾渣,主要元素含量():、、、、、、,铜主要以氧化铜的形式存在。

由于含铜尾渣含铁以上,采用传统的酸浸工艺显然不合理,故采用体系进行选择性浸出,浸出剂为氨水、碳酸铵等[],铜以铜氨络离子进入溶液,本文采用氨水为浸出剂。

实验结果及讨论尾渣粒度对铜浸出率的影响固定条件:氨水浓度、液固比∶、搅拌速度、浸出温度25 ℃,考察尾渣粒度对铜浸出率的影响,结果如图所示。

收稿日期:20XX-02-11基金项目:国家科技支撑计划项目()作者简介:鲁兴武(),男,甘肃武威人,工学学士,助理工程师.图 粒度对铜浸出率的影响从图可看出,随着铜尾渣粒度的减小,铜浸出率逐渐增大。

某厂利用铜镉渣提取精镉的工艺设计

某厂利用铜镉渣提取精镉的工艺设计蒋国林【摘要】介绍了某企业处理1万t/a铜镉渣生产精镉的工艺设计,采用的工艺为“铜镉渣浸出分离铜-一次置换-造液-二次置换-海绵镉压团熔铸-蒸馏-产出镉锭”.该工艺镉回收效率高,安全环保,综合回收效果好,具有较好的经济效益.【期刊名称】《湖南有色金属》【年(卷),期】2015(031)002【总页数】5页(P39-42,53)【关键词】铜镉渣;浸出;精馏;工艺设计【作者】蒋国林【作者单位】长沙有色冶金设计研究院有限公司,湖南长沙410011【正文语种】中文【中图分类】TF803.2+1铜镉渣为湿法炼锌净化工序的产物[1],具有浸出毒性的危险废物,国家严格控制其排放。

为适应环保要求并提高经济效益,锌冶炼厂均需配套建设镉回收系统,生产精镉。

但由于原料成分差异,上游锌冶炼工艺流程不同,导致镉回收的工艺差别很大。

部分生产工艺存在能耗高,金属收率低,生产环境恶劣等情况。

本文介绍的利用铜镉渣提取精镉的工艺设计,是为某厂200 kt/a铅锌冶炼工程提供的技术服务[2]。

在此工艺设计中,运用国家科技支撑计划开发的铜镉渣清洁生产高效回收技术,对工艺路线、产品方案、设备选择等作了配套考虑,特别是在选择性浸出和精镉制取等方面对大型锌厂配套建设的镉回收车间设计作了新的改进。

1 流程的确定1.1 基本原理铜镉渣浸出过程属于热力学范畴,各种金属离子在水溶液中稳定性与溶液中金属离子的电位、pH值、离子活度、温度和压力等有关。

根据电位-pH图分析浸出过程的热力学条件,浸出过程是由锌、铜、镉等固体物质与稀硫酸溶液所组成的多相反应,化学反应在两相的界面上进行,在固体表面上便形成一层薄的饱和溶液层(扩散层),固体物料被饱和溶液层所包围,溶解出的离子经此层向外扩散[3]。

浸出过程的步骤可以理解为:硫酸吸附在固体表面上;固体与硫酸进行反应,生成硫酸盐并进入溶液;固体表面溶液的硫酸盐浓度不断增加;饱和溶液中的硫酸盐向溶液外部扩散,以及溶液中的硫酸向饱和溶液扩散,使原料的溶解反应继续进行。

铅锌矿的矿石浸出与选矿废水处理

铅锌矿的矿石浸出与选矿废水处理铅锌矿资源在我国的储量丰富,其开发与利用对于国家的经济发展具有重要意义。

然而,在铅锌矿的开采和加工过程中,会产生大量的矿石浸出和选矿废水,这些废水和浸出液中含有大量的有害物质,如铅、锌、铜等重金属离子,若处理不当将对环境造成严重污染。

因此,铅锌矿的矿石浸出与选矿废水处理成为了亟待解决的问题。

矿石浸出过程矿石浸出是一种提取金属的方法,通过溶剂将矿石中的有价金属溶解出来。

在铅锌矿的浸出过程中,常用的浸出剂有硫酸、盐酸、氰化物等。

浸出过程一般在搅拌槽中进行,矿石与浸出剂充分混合,金属离子溶解到溶液中,然后通过固液分离设备将固体和液体分离。

矿石浸出过程中,影响浸出效率的因素有很多,如矿石的粒度、浸出剂的种类和浓度、温度、搅拌速度等。

为了提高浸出效率,通常需要对浸出过程进行优化,如选择适宜的矿石粒度、浸出剂浓度和搅拌速度等。

选矿废水处理选矿废水主要来源于矿石的浸出过程,其中含有大量的重金属离子和酸性物质。

如果直接排放到环境中,将对土壤和水体造成严重污染。

因此,选矿废水的处理是非常重要的环节。

选矿废水的处理方法主要有中和、沉淀、吸附、膜分离等。

其中,中和法是通过加入碱性物质,将废水的酸性物质中和,使重金属离子形成沉淀,从而达到去除重金属的目的。

沉淀法是通过加入沉淀剂,使重金属离子与沉淀剂反应生成不溶于水的沉淀物,然后通过固液分离设备将沉淀物和溶液分离。

吸附法是利用吸附剂将废水中的一部分重金属离子去除,常用的吸附剂有活性炭、沸石等。

膜分离法是利用膜的选择性透过性,将废水中的有害物质与水分离,从而达到净化水的目的。

在实际操作中,选矿废水处理通常需要综合运用多种方法,以达到最佳的处理效果。

同时,对于处理后的废水,还需要进行严格的监测,确保其排放符合国家的相关标准。

铅锌矿的矿石浸出与选矿废水处理是保障我国铅锌矿产资源开发与环境保护的重要环节。

通过优化矿石浸出过程和合理运用选矿废水处理方法,可以有效提高资源利用率,减少环境污染,为我国的经济发展做出贡献。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

为科 技进 步 副产物 的污染 影 响 一直 为 广 大 群众 所

重 金属 , 最常 用 的方 法 有酸 浸 法 和氨 浸两 种 ] . 酸

浸 法很 普 遍 , 也是 最 早 被普 及 的. 石玉 磬 等 对 电

镀 污 泥进行 了盐 酸浸 出 回收重 金 属并 取 得 了较高

的 回收 率 . 齐 亚凤 等 以硝 酸 为 浸 出 剂使 污 泥 中 的C u 、 C d 、 P b 、Z n浸 出率 均 达 到 了 9 0 以上. 但 酸浸法 在 浸 出重 金属 的同 时还 会 浸 出其 它 杂质 离

和 资源化 处 理 技 术. 固 化 处 理 技 术 利 用 惰 性 的 固 化 剂将 重金 属 密封 住 , 这 方 面 的研 究 比较 成 熟 例 如 As a v a p i s i t 等 研 究 了 水 泥 、 水 泥 和 粉 煤 灰 固 化 系统对 电镀污 泥 的 固化 作用 ,分 析 了固 化 体 的

担忧 . 如 何处 理工 业废 弃 物 , 已成 为很 多 科 研人 员

的共 同课 题 , 其 中冶 金 污 泥 就 是 一 种 典 型 的废 弃 物, 金属 加工 、 电子加 工 、 电镀 工业 、 印刷 纺 织 造 纸

等 行 业 产 生 的 废 渣 是 冶 金 污 泥 的 主要 来 源l _ 1 ] . 由 于人们 的环 保意识 的缺 乏 和对 冶 金 污泥 简 单 的掩 埋, 会使 其 中的重 金属 渗 漏 到 环境 中 , 造 成 土壤 和

冶金污泥中铜锌镉铅的氨水和碳酸铵选择性浸 出分离

池 汝 安 , 石 玉 磬 , 余 军 霞 , 徐志 高 , 陈 志 伟

[ 1 . 武 汉工程 大学化 工与 制 药学 院, 湖北 武 汉 4 3 0 0 7 4 ;

2 . 绿 色化 工过 程教 育部 重 点 实验 室 ( 武汉 工程 大 学) , 湖北 武汉 4 3 0 0 7 4 1

第3 6卷 第 2期

2 0 1 4年 2月

武

汉

工

程

大

学

学

报

Vo1 .3 6 No. 2

J . Wu h a n ] n s t .

Te c h .

Fe b. 2O1 4

文章 编号 : 1 6 7 4—2 8 6 9 ( 2 0 1 4 ) 0 2—0 0 0 1—0 5

出最 佳 的金 属 浸 出 工艺 条 件 : 复 配 体 系 中铵 盐 选 择 为 碳 酸 铵 , 浓度为 0 . 5 o t o l / L, 缓 冲剂 氨水 浓 度 为 3 mo l / L , 反

应 温 度为 5 O℃ , 浸出反应 时 间时间为 1 2 0 ai r n . 在此 条件 下, 铜、 锌 和镉 的浸 出率分别 为 9 1 . 5 1 、 8 5 . 1 3 和 8 9 . 5 1 %, 而 铅 的浸 出率 则低 于 6 . 0 0 , 本 工艺 可 以实 现铜 、 锌 和 镉 的 回 收 同时 可 以实 现对 铅 元 素 的 基本 分 离 . 关键词 : 冶金污泥 ; 氨浸 ; 重金属 ; 复 配法 ; 浸 出率

摘 要 : 为 了将 冶 金 污 泥 中 的有 价 金 属 资 源 化 并 合 理 回 收 与 利 用 , 用 采 用 氨 水 和 铵 盐 复 配 对 冶 金 污 泥 中 的铜 、 锌、 镉 和 铅进 行 选 择 性 浸 出 , 并 且通 过 单 因素 条件 试 验 分 别 考察 铵 盐 种 类 、 氨 水 和铵 盐 复 配 体 系作 为 浸 出剂 中 氨 水 和 铵盐 各 自的 浓 度 、 浸 出反 应 的温 度 和浸 出反 应 时 间 等 因 素 对 铜 、 锌、 镉 和 铅 浸 出率 的影 响 , 从 而 通 过 对 比得

地 下水 的 污 染 , 破 坏 生 态 环 境 并 危 害 人 类 的 健

康 .

等l 9 用 氨浸 法 回 收 污泥 中 的镍 . 刘 晓丹 等 [ 1 o 3 用氯 化铵 和氨水 的摩 尔 比 为 0 . 4 5的条 件 下 对 氧化 锌

矿进 行浸 出 并 进行 了 浸 出动 力 学 研 究 . 氨 浸 法 的

中 图分 类 号 : TF 8 1 文 献标 识 码 : A d o i : 1 0 . 3 9 6 9 / j . i s s n . 1 6 7 4 — 2 8 6 9 . 2 0 1 4 . O 2 . o o 1

0 引 言

随着 社会 的 发 展 , 人 们 对 生 存 环 境 的 关 注 度 和要 求越 来越 高 , 伴 随着 工业 的发 展 , 工 业 垃圾 作

少, 且 环境 污染 小 , 但存 在 重 金属 浸 出率不 高 的缺

点, 本 研究 旨在 通过 氨水 与铵 盐 的复 配来 提高重金 属的回收率 , 并得出最佳 的浸 出工艺条件.

1 实 验 部 分

1 . 1 原 料

抗 压强 度 、 淋滤特 性 , 发 现 了粉 煤 灰 的加 入 可 以使 镉 的浸 出率 降 低. 但 是 固 化 技 术 的 缺 点 是 只 能将 废 弃物 的毒 性 密 封 住 , 仍 需 污 泥 的方 法 主要 有 固定 化处

优点 是 选 择 性 高 , 工 艺流程 短 , 所 得 浸 出 液 杂 质

理法、 填 海法 、 生 物处 理 法 、 资 源化 处 理 法 、 制 砖堆

肥 法 等 ] , 其 中应 用 最 广 泛 的是 固定 化 处 理 技 术