半导体激光器金锡工艺

44瓦超高功率808nm半导体激光器设计与制作

44瓦超高功率808 nm半导体激光器设计与制作仇伯仓,胡海,何晋国深圳清华大学研究院深圳瑞波光电子有限公司1. 引言半导体激光器采用III-V化合物为其有源介质,通常通过电注入,在有源区通过电子与空穴复合将注入的电能量转换为光子能量。

与固态或气体激光相比,半导体激光具有十分显著的特点:1)能量转换效率高,比如典型的808 nm高功率激光的最高电光转换效率可以高达65%以上[1],与之成为鲜明对照的是,CO2气体激光的能量转换效率仅有10%,而采用传统灯光泵浦的固态激光的能量转换效率更低, 只有1%左右;2)体积小。

一个出射功率超过10 W 的半导体激光芯片尺寸大约为mm3, 而一台固态激光更有可能占据实验室的整整一张工作台;3)可靠性高,平均寿命估计可以长达数十万小时[2];4)价格低廉。

半导体激光也同样遵从集成电路工业中的摩尔定律,即性能指标随时间以指数上升的趋势改善,而价格则随时间以指数形式下降。

正是因为半导体激光的上述优点,使其愈来愈广泛地应用到国计民生的各个方面,诸如工业应用、信息技术、激光显示、激光医疗以及科学研究与国防应用。

随着激光芯片性能的不断提高与其价格的持续下降,以808 nm 以及9xx nm为代表的高功率激光器件已经成为激光加工系统的最核心的关键部件。

高功率激光芯片有若干重要技术指标,包括能量转换效率以及器件运行可靠性等。

器件的能量转换效率主要取决于芯片的外延结构与器件结构设计,而运行可靠性主要与芯片的腔面处理工艺有关。

本文首先简要综述高功率激光的设计思想以及腔面处理方法,随后展示深圳清华大学研究院和深圳瑞波光电子有限公司在研发808nm高功率单管激光芯片方面所取得的主要进展。

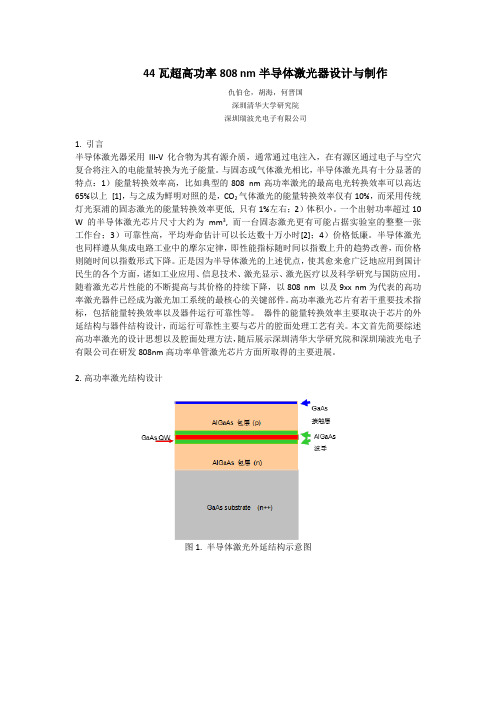

2.高功率激光结构设计图1. 半导体激光外延结构示意图图2. 外延结构以及与之对应的光场分布图3. 量子阱限制因子与SCH层厚度之间的关系图4. 光束发散角与SCH层厚度之间的关系图1给出了一个典型的基于AlGaAs材料的808 nm半导体激光外延结构示意图,由其可见,外延结构由有源区量子阱、AlGaAs波导以及AlGaAs包层材料组成,在材料选取上包层材料的Al 组分要高于波导层材料的Al组分,以保证在材料生长方向形成波导结构,即材料对其中的光场有限制作用(见图2)。

半导体激光器 制造 封装

TO封装技术

❖ TO封装,即Transistor Outline 或者Throughhole封装技术,原来是晶体管器件常用的封装形式, 在工业技术上比较成熟。TO封装的寄生参数小、工艺 简单、成本低,使用灵活方便,因此这种结构广泛用 于 2.5Gb/s以下LED、LD、光接收器件和组件的封装。 TO管壳内部空间很小,而且只有四根引线,不可能安 装半导体致冷器。由于在封装成本上的极大优势,封 装技术的不断提高,TO封装激光器的速率已经可以达 到 10Gb/s。

半导体LD的特点及与LED区别

特点:效率高、体积小、重量轻、 可 靠 , 结构简 单 ; 其缺点是输出功率较小。目前半导体激光器 可选择的波长主要局限在红光和红外区域。

LD 和LED的主要区别 LD发射的是受激辐射光。 LED发射的是自发辐射光。 LED的结构和LD相似,大多是采用双异质结

(DH)芯片,把有源层夹在P型和N型限制层中间, 不同的是LED不需要光学谐振腔,没有阈值。

2二次外延生长

生长:

1.低折射率层 2.腐蚀停止层 3.包层 4.帽层:接触层

DFB-LD

3一次光刻

❖ 一次光刻出双 沟图形

DFB-LD

4脊波导腐蚀

选择性腐蚀到四元 停止层

DFB-LD

5套刻

PECVD生长SiO2 自对准光刻 SiO2腐蚀

DFB-LD

6三次光刻:电极图形

DFB-LD

7欧姆接触

半导体激光器的制作工艺、 封装技术和可靠性

目录

1.半导体材料选择 2.制作工艺概述 3.DFB和VCSEL激光器芯片制造 4.耦合封装技术

1.半导体激光器材料选择

❖ 半导体激光器材料主要选 取Ⅲ-Ⅴ族化合物(二元、 三元或四元),大多为直 接带隙材料,发光器件的 覆盖波长范围从0.4μm到 10μm。

精密激光锡焊技术

精密激光锡焊技术1. 引言精密激光锡焊技术是一种广泛应用于电子制造领域的先进焊接技术。

它将激光技术和焊接技术相结合,通过高能量密度的激光束瞬间加热焊接材料,实现焊接的过程。

精密激光锡焊技术具有焊接速度快、热影响区小、焊接接头质量高等优点,被广泛应用于电子元器件的制造和组装过程中。

2. 精密激光锡焊技术的原理精密激光锡焊技术的原理基于激光热熔焊接的基本原理。

激光束聚焦到焊接区域,高能量密度的激光束将焊接材料迅速加热至熔点以上,形成液态,随后冷却凝固,完成焊接过程。

激光焊接主要通过能量转换来实现焊接作业。

激光束与被焊接材料相互作用时,激光能量被材料吸收,由光能转换为热能。

激光束的能量密度决定了焊接过程中加热时的温度和冷却时的凝固速度。

通过控制激光束的功率、焦距和工作速度等参数,可以实现对焊接过程的精确控制。

3. 精密激光锡焊技术的应用领域3.1 电子制造领域精密激光锡焊技术在电子制造领域应用广泛。

它能够实现对微小尺寸元器件的高效焊接,尤其适用于焊接印刷电路板(PCB)和电子器件的连接。

精密激光锡焊技术可以实现焊点均匀、耐久的连接,提高元件间的电气连接可靠性。

3.2 光电子领域光电子领域是另一个广泛应用精密激光锡焊技术的领域。

在光电子器件的制造过程中,光学元件和电子元件的精确焊接非常关键。

精密激光锡焊技术能够实现对光学纤维、光组件和其他精密元件的高效、可靠的焊接。

3.3 精密仪器制造领域精密仪器制造领域对焊接质量和焊接精度要求极高。

精密激光锡焊技术的应用可以实现对精密仪器内部元件的无接触式焊接,避免了传统焊接方法中可能产生的热应力和变形问题,保证了仪器的稳定性和可靠性。

4. 精密激光锡焊技术的优势4.1 高效快速精密激光锡焊技术具有焊接速度快的特点,能够实现高效率的生产。

相对于传统焊接方法,精密激光锡焊技术可以实现焊接时间的大幅缩短,提高了制造效率。

4.2 焊接区域热影响小精密激光锡焊技术通过激光束将焊接材料局部加热,焊接区域的热影响较小。

脉冲镀金在半导体激光器中的应用及工艺优化

脉冲镀金在半导体激光器中的应用及工艺优化吴涛【摘要】为提高半导体激光器芯片的焊接成功率以及器件的性能寿命,采用脉冲电镀技术在半导体激光器芯片 P 面沉积了厚金层,详细研究了镀金液 pH 值和电流通断比对镀金层组织形貌、表面粗糙度、内应力、沉积均匀性以及粘附力的影响规律。

结果表明,表面粗糙度随 pH 值的升高或通断比的提高而增大。

沉积均匀性随 pH 的增大先降低后升高,而随通断比的增大而变差。

pH 较大(>10.0)或较小(<8.5)时,镀金层粘附性均不理想。

而通断比对镀金层的粘附性影响不大。

不同条件下,金膜内应力均为张应力,大小为29~88 MPa。

%In order to increase the welding yield,the property and the life of semiconductor laser,thick Au films were deposited on the P-side of semiconductor laser chip by pulse electroplating technology.The effects of pH and on/off ratio of gold plating liquid on the morphology,surface roughness,intrinsic stress,uniformity and adhesion of the Au films were studied comprehensively.The results show that the surface roughness increases with the increase of pH or on/off ratio.The deposition uniformity firstly decreases then increases with the pH increasing from 8.0 to 1 0.0,while becomes worse with the increase of on/off ratio.The adhesions between the Au films and laser chips are not excellent when the pH is too high(>1 0.0)or too low(<8.5).However,the on/off ratio has a weak effect on the adhesion of Au films.The intrinsic stresses of Au films platted under different conditions are tensile with the range from 29 to 88 MPa.【期刊名称】《激光与红外》【年(卷),期】2015(000)006【总页数】4页(P631-634)【关键词】激光器;薄膜;脉冲电镀;焊接;表面粗糙度;内应力【作者】吴涛【作者单位】中国科学院苏州生物医学工程技术研究所半导体光电子技术研究室,江苏苏州 215163【正文语种】中文【中图分类】TN248.4;TQ153半导体激光器具有高效率、单色性好、体积小和价格低等优势,已被广泛应用于光纤激光器[1]、泵浦激光器[2]、材料加工[3]及医疗[4]等领域。

半导体元器件的镀焊工艺

半导体元器件的镀焊工艺下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!Download tips: This document is carefully compiled by theeditor. l hope that after you downloadthem,they can help yousolve practical problems. The document can be customized andmodified afterdownloading,please adjust and use it according toactual needs, thank you!半导体元器件的镀焊工艺简述:①表面准备:首先对半导体元器件的焊接表面进行彻底清洁,去除氧化层、油脂和其他污染物,常用方法包括化学清洗和机械打磨。

②镀层选择:根据元器件的功能需求选择合适的镀层材料,常见镀层有Ag (银)、Au(金)、Sn/Pb(锡/铅合金)、Ni(镍)等,以增强导电性、可焊性和耐腐蚀性。

③局部电镀:对于有特定位置镀层要求的元器件,采用遮蔽技术进行局部电镀,确保镀层精准覆盖。

④电镀过程:将元器件浸入含有镀层金属离子的电镀液中,施加电流,金属离子在阴极表面还原沉积形成镀层。

过程中需严格控制电流密度、温度、pH值等参数,保证镀层均匀性和表面质量。

⑤表面处理:镀层完成后,可能需要进行额外的表面处理,如钝化处理以增加镀层的稳定性和耐久性。

⑥质量检验:利用显微镜、X射线荧光等检测手段,检查镀层的厚度、均匀性、附着力及表面粗糙度,确保符合半导体封装的高标准。

⑦封装焊接:完成镀层的元器件进行引线键合或回流焊等封装步骤,与电路板或其他元器件连接,形成完整的电子组件。

通过这些流程,半导体元器件获得可靠的电气连接和保护,提升整体电路的性能与可靠性。

试析高功率半导体激光器在金属材料加工中的应用

试析高功率半导体激光器在金属材料加工中的应用高功率半导体激光器被广泛应用于金属材料加工方面,以提高生产效率、降低费用和提高产品质量。

半导体激光器是指采用半导体材料制造激光器的一种类型,其基本原理是利用电子与空穴复合时放出的光子放大产生激光。

第一,高效率。

高功率半导体激光器可实现高达90%以上的电-光转换效率,从而显著提高了加工速度和效率。

其较高的功率密度和较小的焦斑直径可使加工物体在短时间内发生局部升温并熔化,从而极大地缩短加工时间。

第二,精度高。

高功率半导体激光器具有精密控制焦距和位置的功能,可使焦点稳定在合适的位置。

在加工材料时,激光束大小和强度可根据需要进行调整,在一定程度上保证了加工的精度和准确度。

第三,多样性。

高功率半导体激光器可以加工各种材料,包括金属、塑料、陶瓷等。

尤其是针对某些传统难以加工的材料,如高硬度合金、陶瓷等,采用激光器进行加工效果显著。

以上三大优势是高功率半导体激光器在金属材料加工中被广泛应用的主要原因。

具体而言,高功率半导体激光器在金属材料加工方面被应用的具体场景包括:1.切割。

例如,利用激光器进行钢板、铝板等材料的切割,准确度高,加工速度快,材料损耗小。

2.打孔。

激光器可以进行各种形状和大小的孔的打孔,对一些传统难以进行钻孔的材料,激光器效果显著。

3.表面改性。

在金属表面进行一定的激光加工处理,如钨极烧结、表面硬化等,大大提高了金属材料的强度和耐磨性。

4.制造特殊形状的零件。

激光器的灵活性可以制造各种形状的特殊零件,原则上可以进行自由曲面零件的制造。

总之,高功率半导体激光器在金属材料加工领域的应用显著提高了加工速度、效率和准确度,大大降低了生产成本和节约了能源。

激光焊锡的工艺技术和性能特点

激光焊锡的工艺技术和性能特点The manuscript was revised on the evening of 2021一、激光焊锡的工艺参数。

1、功率密度。

功率密度是激光加工中最关键的参数之一。

采用较高的功率密度,在微秒时间范围内,表层即可加热至沸点,产生大量汽化。

因此,高功率密度对于材料去除加工,如打孔、切割、雕刻有利。

对于较低功率密度,表层温度达到沸点需要经历数毫秒,在表层汽化前,底层达到熔点,易形成良好的熔融焊接。

因此,在传导型激光焊接中,功率密度在范围在104~106W/cm2。

2、激光脉冲波形。

激光脉冲波形在激光焊接中是一个重要问题,尤其对于薄片焊接更为重要。

当高强度激光束射至材料表面,金属表面将会有60~98%的激光能量反射而损失掉,且反射率随表面温度变化。

在一个激光脉冲作用期间内,金属反射率的变化很大。

3、激光脉冲宽度。

脉宽是脉冲激光焊接的重要参数之一,它既是区别于材料去除和材料熔化的重要参数,也是决定加工设备造价及体积的关键参数。

4、离焦量对焊接质量的影响。

激光焊接通常需要一定的离做文章一,因为激光焦点处光斑中心的功率密度过高,容易蒸发成孔。

离开激光焦点的各平面上,功率密度分布相对均匀。

离焦方式有两种:正离焦与负离焦。

焦平面位于工件上方为正离焦,反之为负离焦。

按几何光学理论,当正负离做文章一相等时,所对应平面上功率密度近似相同,但实际上所获得的熔池形状不同。

负离焦时,可获得更大的熔深,这与熔池的形成过程有关。

实验表明,激光加热50~200us材料开始熔化,形成液相金属并出现问分汽化,形成市压蒸汽,并以极高的速度喷射,发出耀眼的白光。

与此同时,高浓度汽体使液相金属运动至熔池边缘,在熔池中心形成凹陷。

当负离焦时,材料内部功率密度比表面还高,易形成更强的熔化、汽化,使光能向材料更深处传递。

所以在实际应用中,当要求熔深较大时,采用负离焦;焊接薄材料时,宜用正离焦。

二、激光焊接工艺方法:1、片与片间的焊接。

管式炉中半导体激光器巴条Au80Sn20焊料封装研究

管式炉中半导体激光器巴条Au80Sn20焊料封装研究YUAN Qing-he;ZHANG Qiu-yue;JING Hong-qi;ZHONG Li;LIU Su-ping;MA Xiao-yu【摘要】为了提高半导体激光器的封装质量和效率,引入管式炉利用夹具进行批量封装.由于封装质量的好坏直接影响半导体激光器的输出特性和使用寿命,利用MOCVD生长808 nm芯片,重点分析了管式炉温度和封装时间对半导体激光器巴条双面金锡封装质量的影响.利用X射线检测、结电压、光电特性参数和smile效应测试手段,确定了管式炉封装半导体激光器巴条的最优封装条件,为以后的产业化提供了指导意义.【期刊名称】《发光学报》【年(卷),期】2019(040)002【总页数】7页(P231-237)【关键词】半导体激光器;巴条;金锡焊料;X射线检测;smile效应【作者】YUAN Qing-he;ZHANG Qiu-yue;JING Hong-qi;ZHONG Li;LIU Su-ping;MA Xiao-yu【作者单位】;;;;;【正文语种】中文【中图分类】TN248.41 引言随着半导体激光技术的进步和应用领域的不断扩展,大功率半导体激光器的应用覆盖了众多领域,成为光电子器件的核心。

由于大功率半导体激光器具有体积小、质量轻、转换效率高、易于调制等优点[1-2],被广泛应用于通讯与存储、激光医疗与美容、激光打标与切割、材料加工和军事等领域[3-4]。

相比于传统的固体和气体激光器,半导体激光器具有较高的电光转换效率,最高达80%[5],但在工作时仍会产生大量的热,若不将这些多余的热量及时散出,会严重影响器件的光电特性、空间特性和可靠性[6-10],因此对半导体激光器的封装工艺提出了较高的要求。

为了提高大功率半导体激光器巴条的可靠性及使用寿命,采用金锡焊料取代铟焊料作为封装焊料。

Au80Sn20焊料属于硬焊料,其抗疲劳、抗蠕变性能优异,屈服强度高,导热性能好,无需助焊剂,也不存在严重的电迁移现象[11],广泛应用于气密封装、射频和微波封装、发光二极管封装等[12]。

半导体封装工艺中金锡共晶焊料性质和制备方法研究

1 金锡共晶焊料性质 金锡共晶焊料属于无铅硬焊料,其组分为 :Au80wt.%

SHI Chao

(China Electronic Technology Group Corporation thirteenth Institute,Shijiazhuang 050051,China)

Abstract :The eutectic gold–tin soldering material (Au80wt.%/Sn20wt%) which exhibits long-term reliability, high soldering strength, low erosion effects and suitable for step-soldering applicatons is widely received attention for packaging diode lasers. This paper described the characteristics and the composing state with gold–tin phase diagram. The different features and using fields of the important preparation methods including vaporization and electroplate were detailed summarized. It is recommended that the noticeable progress of forming gold–tin eutectic was made by cetc-13 which may favorable for the reliable packaging. Keywords: Semiconductor package;gold–tin soldering material;vaporization;electroplate

半导体激光器基础知识及工艺介绍

载流子跃迁 载流子复合产生光子

二 半导体芯片相关工艺

1、材料生长工艺

❖ 液相外延(Liquid-Phase Epitaxy, LPE)

❖ 分子束外延(Molecular Beam Epitaxy, MBE)

❖ 金属有机化学气相淀积(Metallorganic Chemical Vapour Deposition, MOCVD)

2.2、导体 绝缘体 半导体导电理论

原子核模型

核外电 子

原子 核

单一原子能级分 布图(氢原子)

原子排列在一起,电子受到其他原子核或电子影响会产生电子共有化 运动。

电子共有化运动

单一的原子量子化能级经过简并,形成能带,能带中电子数较少能 带叫导带,在外场作用下导带中的电子可以定向移动;能带中电子 数饱和的能带叫价带,价带中电子在外电场作用下不能够定向移动。 导带和价带之间是禁带。

按结构划分:F-P腔(法布里-铂罗)、DBR和DFB(分布反馈)

按功率划分:小功率激光器(1-10mW)、大功率激光器(1-10W、上 百瓦、千瓦甚至万瓦)

现通信使用的小功率半导体激光器芯片一般是由Ⅲ-Ⅴ族材料激光器InGaAsP、 AlGaInAs材料组成,常用波长有1310nm、1490nm、1550nm等,按结构划分 有RWG F-P、RWG DFB、BH F-P、BH DFB等

5、刻蚀工艺

刻蚀就是用化学的、物理的或同时使用化学和物理的方法,有选择地 把没有被抗蚀剂掩蔽的那一部分材料除去,从而在材料得到和抗蚀剂 膜上完全一致的图形。

刻蚀可分为湿法刻蚀和干法刻蚀。湿法刻蚀:在液态环境中进行刻蚀 的工艺,比如用含有氢氟酸的溶液刻蚀二氧化硅薄膜,用盐酸和磷酸 的混合液腐蚀InP等,其优点是操作简便、对设备要求低、易于实现 大批量生产,并且刻蚀的选择性也好,但是湿法刻蚀化学反应的各向 异性较差,横向钻蚀比较严重,并且抗蚀剂在溶液中,特别在较高温 度的溶液中易受破坏而使掩蔽失效。显然对于刻蚀方法要求具有较高 的各向异性特性才能保证图形的精度时,湿法刻蚀不能满足这一要求, 这就要用到干法刻蚀。

激光焊锡的工艺技术和性能特点

激光焊锡的工艺技术和性能特点激光焊锡的工艺参数1、功率密度。

功率密度是激光加工中最关键的参数之一。

采用较高的功率密度.在微秒时间范围内,表层即可加热至沸点,产生大量汽化,因此,高功率密度对于材料去除加工,如打孔、切割、雕刻有利。

对于较低功率密度.表层温度达到沸点需要经历数毫秒,在表层汽化前,底层达到熔点,易形成良好的熔融焊接。

因此,在传导型激光焊接中,功率密度在范围在104~106W/cm2。

?2、激光脉冲波形。

激光脉冲波形在激光焊接中是一个重要问题,尤其对于薄片焊接更为重要。

当高强度激光束射至材料表面,金属表面将会有60^98%的激光能量反射而损失掉,且反射率随表面温度变化。

在一个激光脉冲作用期间内,金属反射率的变化很大。

?3、激光脉冲宽度。

脉宽是脉冲激光焊接的重要参数之一,它既是区别于材料去除和材料熔化的重要参数,也是决定加工设备造价及体积的关键参数。

4、离焦量对焊接质量的影响。

激光焊接通常需要一定的离做文章一,因为激光焦点处光斑中心的功率密度过高,容易蒸发成孔。

离开激光焦点的各平面上,功率密度分布相对均匀。

离焦方式有两种:正离焦与负离焦。

焦平面位于工件上方为正离焦,反之为负离焦。

按几何光学理论,当正负离做文章一相等时,所对应平面上功率密度近似相同,但实际上所获得的熔池形状不同。

负离焦时,可获得更大的熔深,这与熔池的形成过程有关。

实验表明,激光加热50~200us材料开始熔化,形成液相金属并出现问分汽化,形成市压蒸汽,并以极高的速度喷射,发岀耀眼的白光。

与此同时,高浓度汽体使液相金属运动至熔池边缘,在熔池中心形成凹陷。

当负离焦时,材料内部功率密度比表面还高,易形成更强的熔化、汽化,使光能向材料更深处传递。

所以在实际应用中,当要求熔深较大时,采用负离焦;焊接薄材料时,宜用正离焦。

?■二、激光焊接工艺方法:1、片与片间的焊接。

包括对焊、端焊、中心穿透熔化焊、中心穿孔熔化焊等4种工艺方法。

?2、丝与丝的焊接。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

半导体激光器金锡工艺

《半导体激光器金锡工艺》

在现代科技的快速发展下,半导体激光器已成为众多领域中不可或缺的重要元器件之一。

而半导体激光器的金锡工艺则是制造过程中至关重要的一环。

金锡工艺是指在半导体激光器制造过程中,使用金锡合金对激光器芯片进行封装,以保护芯片,稳定性能,并提供良好的热传导效果。

金锡合金由金(Au)和锡(Sn)两种元素构成,具有

低熔点、良好的焊接性能和电导性能,被广泛应用于半导体激光器封装工艺中。

金锡工艺主要包括准备金锡合金、焊接和冷却三个主要步骤。

在准备金锡合金阶段,需要按照一定比例混合金和锡两种材料,并加热至适宜温度使其熔化混合。

接下来,将准备好的金锡合金通过电化学蒸发等方式涂覆在半导体激光器芯片的表面,形成一层保护膜。

最后,在具备焊接条件的环境下,将芯片与金锡合金进行焊接,使其牢固地封装在封装盒中。

半导体激光器的金锡工艺对激光器的性能和可靠性有着重要影响。

首先,金锡合金能够提供良好的热传导性能,确保激光器在工作时能够有效散热,避免过热引起元器件损坏。

其次,金锡合金能够提供良好的电导性能,确保激光器在工作时能够正常通电,提供稳定的电流。

同时,金锡合金密封能够防止氧化和腐蚀等不良因素对芯片的影响,延长激光器的使用寿命。

随着科技的不断进步,半导体激光器金锡工艺也在不断改进和发展。

传统的金锡工艺已经发展出多种新型的封装工艺,如球栅阵列封装(BGA)和球型焊料封装(CSP)等,以适应更高的

性能要求和更小的封装尺寸。

此外,还有一些新型材料和工艺被引入,如金锡铜合金、金锡-

铟合金等,以进一步提高激光器的性能和可靠性。

综上所述,《半导体激光器金锡工艺》是半导体激光器制造过程中不可或缺的重要环节。

金锡工艺通过对激光器芯片的封装,保护了芯片并提供了良好的热传导和电导效果,确保了激光器的性能和可靠性。

随着科技的进步,金锡工艺也在不断改进和发展,以满足新的要求和挑战。