供应商绿色采购管理系统稽核表

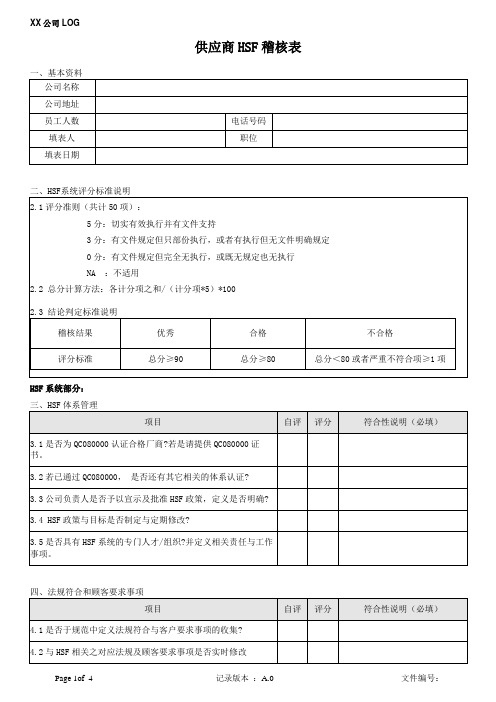

供应商HSF稽核表

八、人员训练Employee Training

项目

自评

评分

符合性说明(必填)

8.1是否制定了相关HSF管理的教育训练和训练程序?并且订定计划进行训练。

8.2是否有定期验证系统

文件规范系统部分:

九、规定标准与工程变更

项目

自评

评分

符合性说明(必填)

9.1零件的设计标准书或材料规格书中是否明确记载没有使用有害物质?

3.3公司负责人是否予以宣示及批准HSF政策,定义是否明确?

3.4HSF政策与目标是否制定与定期修改?

3.5是否具有HSF系统的专门人才/组织?并定义相关责任与工作事项。

四、法规符合和顾客要求事项

项目

自评

评分

符合性说明(必填)

4.1是否于规范中定义法规符合与客户要求事项的收集?

4.2与HSF相关之对应法规及顾客要求事项是否实时修改

供应商HSF稽核表

一、基本资料

公司名称

公司地址

员工人数

电话号码

填表人

职位

填表日期

二、HSF系统评分标准说明

2.1评分准则(共计50项):

5分:切实有效执行并有文件支持

3分:有文件规定但只部份执行,或者有执行但无文件明确规定

0分:有文件规定但完全无执行,或既无规定也无执行

NA :不适用

2.2 总分计算方法:各计分项之和/(计分项*5)*100

13.6矫正及预防措施系统建构是否有进行水平展开与标准化?

13.7是否定义如果不合格品已经出货到赛美科、能在24小时内向赛美科报告吗?

十四、出货检验

项目

自评

评分

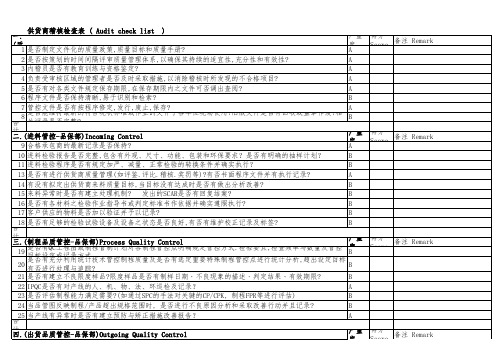

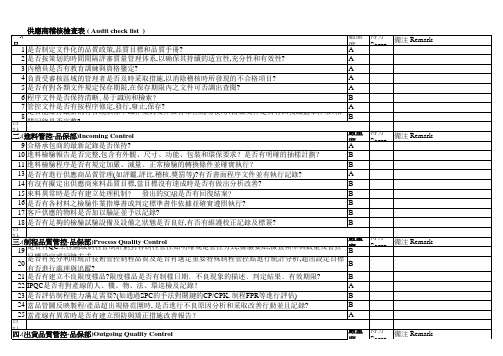

供应商稽核检查表

A B B B A 严重度 得分 备注 Remark Score A A B B B A B 严重度 得分 备注 Remark Score A B B B B A B A 严重度 得分 备注 Remark Score A B B B 严重度 得分 备注 Remark Score

50 51 52 53 54 55 56 57 58 合计 九.(交货,成本和服务-采购)Delivery, Cost & Service 59 是否有如期按客户订单或排程交货? 60 制造设备之产能是否能满足客户之需求及是否有能力处理紧急订单? 61 是否有成本分析作业程序(损耗成本&材料成本)并评估报价的准确性? 62 是否有拟定持续降低成本之书面计划及达成状况报告?有否拟定目标予以管控? 63 是否能提供正确的周期库存报表与及时准确交期的随货提供送货单及发票? 合计 十.(产品设计管控-工程部)Design Control 64 各种产品的样品是否有保留,是否能够随时取出,颁发的文件是否有记录 有无书面之工程变更管控流程并遵照执行,相关记录是否完整?是否对工程变更进行导入前之评估?工 65 程变更前后的产品或材料是否有明确规定如何处理? 66 是否对工程变更进行评审,并在执行前得到专人的批准? 67 工程变更通知单一经批准是否及时分发到所有相关的部门? 68 作废的设计文件是否从生产和相关的使用部门中回收清除? 69 工程部门是否对对生产线之不良及品保发现之不良进行分析及控制? 合计

供货商稽核检查表 ( Audit check list ) 是否制定产品拿取,存放,包装和运输规范的程序文件? 易燃性,腐蚀性和有毒性材料是否被妥善保存和隔离? 仓库有没有进行整体规划,有没有合格合区、不合格区与待验区,是否清楚标示 是否按照材料业界标准对仓库温湿度进行监控及规定相应的储存期限? 是否定期对库存材料状况进行稽核, 以保证及时发现材料变异? 是否对产品包装,保存和制程标识进行控制,以保证符合产品规格要求? 是否对最终检验和测试后的产品数量进行确认? 是否按照先进先出控制物料进出? 仓库物料之摆放是否规定(堆放的高度,与地面墙壁,窗口之隔离),物料是否能防雨淋,日晒?

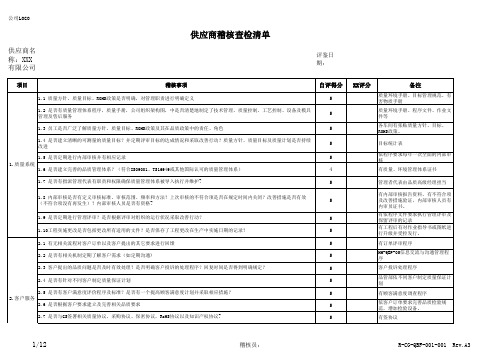

供应商稽核检查表

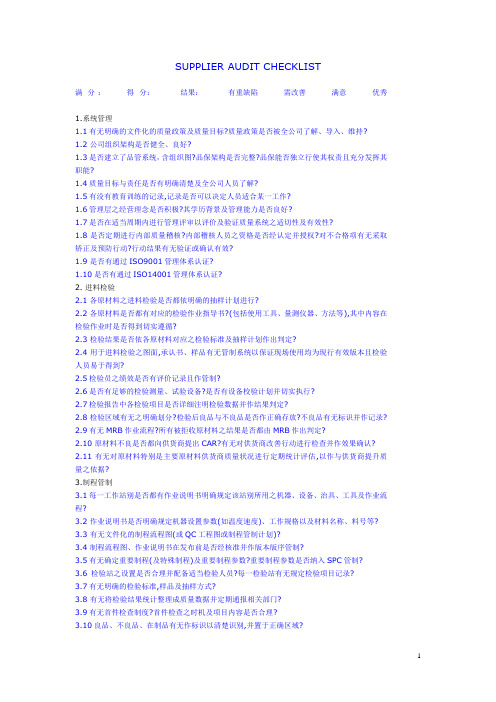

SUPPLIER AUDIT CHECKLIST满分:得分:结果:有重缺陷需改善满意优秀1.系统管理1.1有无明确的文件化的质量政策及质量目标?质量政策是否被全公司了解、导入、维持?1.2 公司组织架构是否健全、良好?1.3是否建立了品管系统,含组织图?品保架构是否完整?品保能否独立行使其权责且充分发挥其职能?1.4质量目标与责任是否有明确清楚及全公司人员了解?1.5有没有教育训练的记录,记录是否可以决定人员适合某一工作?1.6管理层之经营理念是否积极?其学历背景及管理能力是否良好?1.7是否在适当周期内进行管理评审以评价及验证质量系统之适切性及有效性?1.8 是否定期进行内部质量稽核?内部稽核人员之资格是否经认定并授权?对不合格项有无采取矫正及预防行动?行动结果有无验证或确认有效?1.9 是否有通过ISO9001管理体系认证?1.10是否有通过ISO14001管理体系认证?2. 进料检验2.1 各原材料之进料检验是否都依明确的抽样计划进行?2.2 各原材料是否都有对应的检验作业指导书?(包括使用工具、量测仪器、方法等),其中内容在检验作业时是否得到切实遵循?2.3 检验结果是否依各原材料对应之检验标准及抽样计划作出判定?2.4 用于进料检验之图面,承认书、样品有无管制系统以保证现场使用均为现行有效版本且检验人员易于得到?2.5检验员之绩效是否有评价记录且作管制?2.6是否有足够的检验测量、试验设备?是否有设备校验计划并切实执行?2.7检验报告中各检验项目是否详细注明检验数据并作结果判定?2.8 检验区域有无之明确划分?检验后良品与不良品是否作正确存放?不良品有无标识并作记录?2.9有无MRB作业流程?所有被拒收原材料之结果是否都由MRB作出判定?2.10 原材料不良是否都向供货商提出CAR?有无对供货商改善行动进行检查并作效果确认? 2.11 有无对原材料特别是主要原材料供货商质量状况进行定期统计评估,以作与供货商提升质量之依据?3.制程管制3.1每一工作站别是否都有作业说明书明确规定该站别所用之机器、设备、治具、工具及作业流程?3.2 作业说明书是否明确规定机器设置参数(如温度速度)、工作规格以及材料名称、料号等?3.3 有无文件化的制程流程图(或QC工程图或制程管制计划)?3.4 制程流程图、作业说明书在发布前是否经核准并作版本版序管制?3.5有无确定重要制程(及特殊制程)及重要制程参数?重要制程参数是否纳入SPC管制?3.6 检验站之设置是否合理并配备适当检验人员?每一检验站有无规定检验项目记录?3.7有无明确的检验标准,样品及抽样方式?3.8 有无将检验结果统计整理成质量数据并定期通报相关部门?3.9有无首件检查制度?首件检查之时机及项目内容是否合理?3.10良品、不良品、在制品有无作标识以清楚识别,并置于正确区域?3.11有无制程流程卡可清楚识别在制品流程卡上已完成之工序是否都有QA PASS章以保证只有良品才会流至下一工序?3.12 有无制程流程卡可清楚识别在制品流程卡上已完成之工序是否都有QA PASS章以保证只有良品才会流至下一工序?3.13 不良品是否经授权人员审核并按规定处理?返工/返修后的产品是否经得检验合格后方可进入下一道工序?3.14 有无文件化的设备维修保养制度并切实执行?3.15生产设备、工装、治具等是否有足够能力及精度满足稳定生产之需要?3.16有无标准工时之计算以控制产量?3.17 整个生产线是否依生产流程之顺序及设备和空间状况作统筹规划?是否顺畅有效率?3.18生产现场是否实行5S制度?是否清洁整齐有序?3.19成品及重要制程之半成品有无良品率之统计?有无提升良品率之计划以降低质量成本并切实实施?4.最终检验出货检验及装运出货4.1有无文件化的最终检验及出货检验作业程序?4.2 有无成品检验、出货检验作业指导书及合理的抽样计划?4.3 有无缺陷等级划分及缺陷判断标准?4.4 有无按规定做落地、振动、环境试验或其它可靠性试验并提供试验报告?4.5 最终检验、试验所需之设备仪器是否是足够可用?4.6合格之成品是否清楚标识且经审核并及时处理?4.7对于成品不合格之信息是否及时采取纠正预措施且相关部门积极参与?4.8包装容器能是否有效保护产品以防损坏变质?4.9出货前有无使用检查表对产品包装数量、方式、货品识别标签进行准确复核以判断是否符合规定要求?4.10有无出货检验报告?内容是否具体详实,符合客户规范?4.11有无产品标识追溯的文件化程序以保证实现从客户处的产品追溯到各工序?4.12是否有定期交环保成品送第三方检测检验进行检验以确认其是否符合环境物质管理标准?5. 客户服务与持续改善5.1有无处理客户投诉的文件化的作业程序?5.2有无明确部门或人员负责客户投诉处理?5.3有无明确客户投诉信息的传递途径?5.4客户投诉经负责部门或人员初步分析后是否迅速传递至责任部门采取改善措施?5.5有无客户特殊要求(特殊规格或特殊配合需要)转化系统以保证客户特殊要求被执行?5.6有无明确规定客户投诉回复时间?是否在规定时间内将详细书面改善措施回复给客户? 5.7客户投诉处理是否有改善效果追踪(PDCA)?5.8是否定期对客户投诉进行统计以作改善之依据?6 . 仓储管理及物料管制6.1有无文件化的仓储管理作业程序以规范搬运、储存、包装、防护、交付作业?6.2仓库有无合理之区域划分(如原材料仓、成品仓、半成品仓、待验区、退货区等)及库位划分?运输通道是否畅通?6.3有无规范搬运工具、堆放高度(或层数)、包装方式等以防物品损坏或变质?6.4有无规范搬运工具、堆放高度(或层数)、包装方式等以防物品损坏或变质?6.5对环境有特殊要求之物品是否存放在温度、湿度符合要求之场所?6.6静电敏感材料是否采取静电防护措施?6.7存货记录是否准确显示货品数量,存放位置及进出状况?6.8仓库内物料摆放是否整齐有序?周围环境是否干净整洁?6.9有无物料存放周期之规定?过期物料是否重新验判?6.10所有物料都有相应标识显示其状态(良品、不良品、原材料、半成品、成品等)?6.11有无物料先进先出(FIFO)之管制?执行成效如何?6.12有无处理客户退回品之文件化程序?7.人力培训7.1公司人力资源政策是否有明确的书面规定:禁止招募、使用童工(16岁以下),该规定有无切实执行?7.2有无文件化的培训程序?7.3有无确认与质量有关所有人员培训需求之系统?有无按培训需求制定培训计划并依计划实施培训?7.4有无与不同工作性质不同工作层别相适应之培训教材体系?7.5培训讲师之资格有无清楚规定及授权?7.6所有与质量有关人员特别是检验人员及重要制程作业人员是否必须接受过相应培训且合格后方能上岗?7.7 有无规定接受培训人员之考核方法(理论考试或实践考核)?考核结果是否作为相应人员合格上岗之依据?7.8是否对特殊工作岗位(如电工)作明确定义?其作业人员之资格是否经认定及授权?7.9 培训纪录是否完整并保存?8 . 文件管制8.1有无文件化的文件管制程序明确定义管制文件范围(质量手册、程序文件、设计文件及技术图面、作业说明书、稽核文件等)并保证管制文件确实受控?8.2 能否保证所有与质量有关人员易于得到恰当且现行有效管制文件?过时或作废文件是否及时从所有使用场所撤走?8.3有无规定管制文件之审核权限?管制文件在发布前是否经授权人员审核通过?8.4有无工程变更管制系统、工程变更在实施前是否经授权人员审核通过并及时发布到使用场所?8.5有无工程变更管制系统、工程变更在实施前是否经授权人员审核通过并及时发布到使用场所?8.6质量记录有无保存时限规定?质量记录是否能充分证明质量系统运行之有效性并作改善之依据?9.产能、成本、交期配合9.1客户订单是否有系统之检查工单之版本更新?9.2确认客户订单前是否确认客户产品规格与订单一致?9.3客户通知产品规格变更是否有图面及承认书或ECN做依据?9.4客户往来文件、要求、通知、合约等是否完善管理?9.5业务及工程部门是否有能力处理客户对产品生产制程之要求?9.6客户订单中如有特殊要求,公司内部文件是否也记录客户之特殊要求?9.7客户订单中提供之相关技术文件是否妥善保管不外流?9.8是否有建立客户服务响应时间即客户满意指针之一的管理系统?9.9是否有对客户制定定期的降价计划.目标,执行成效如何?9.10是否有定期的运输、材料、制程计划成本缩减?9.11现有成本/价格水平(参考我司相近材料或半成品成本/价格)9.12现有机器、设备、产能、交期可达到水平状况?9.13是否有相关产能的应急和备援以及扩充计划?10.模具工程能力10.1模具维修与保养是否确实执行、数据是否健全?10.2有无建立模具履历表管制模具状况、成品质量与产能?10.3设计人员的设计水平状况?10.4开模、修模或相关经验是否丰富?10.5作业流程与管控是否顺畅?10.6技術人員的水平及人員編制是否充足?10.7硬件设备状况(加工生产设备) ?10.8软件设备状况(指脑绘图软件重要加工设备编程软件) ? 11.社会诚信11.1信誉度、社会责任等企业形象,车间环境、员工福利…?。

供应商体系稽核明细表

Hale Waihona Puke CO., LTD供应商环保(RoHS)体系稽核表

一、管理职责

项目 1.1 有无RoHS推行委员会 1.2 有无有害物质管理者代表

稽核内容

得分

1.3 是否制定有生产的产品符合欧盟RoHS指令要求的方针和目标(简称RoHS目标)

1.4 是否建立了RoHS文件管理系统

1.5 RoHS目标有否予以宣传,企业职工是否理解企业的RoHS目标?

七、采购部、PMC部、市场部

7.1 是否对供应商进行RoHS管理 7.2 采购订单是否能清楚的反应环保要求和标准 7.3 采购是否要求供应商在最小包装上标示环保标志 7.4 是否有对供应商进行RoHS稽核 7.5 采购是否要求供应商提供物料的有毒物测试报告 7.6 采购有没有绿色合格供应商名册.或采购有无环保物料清单,或非环保物料清单 7.7 PMC是否在合同评审、出货计划、发料卡送货单等相关文件和表格中注明环保要求 7.8 市场部是否把客户的产品环保要求及相关环保标准传达给相关单位 7.9 市场部是否有环保产品一览表,以及对应的不同客户 7.10 市场部是否把客户的环保要求在合同评审中注明

4.2 是否对RoHS物料和非环保物料做了严格的区分措施以免混用

4.3 生产过程中是否采取相关措施,防止RoHS物料生产和非环保的物料混用

4.4 生产现场的不良物料、不良半成品、不良成品是如何标示和区分,是否能有效防止不良物料混入良品中(包括环保产品)。

4.5 生产现场如何处理长期不用的余料

4.6 生产部发现非环保物料如何采取措施隔离和标识

4.7 生产设备是否做了RoHS和非环保的区分以免生产设备的混用?

4.8 抽查设备的点检记录是否符合要求

五.仓库

供应商质量管理系统稽核表

43210一质量系统要求(总分:24分)1、公司组织架构及品保组织与权责是否明确?2、公司是否有质量方针、质量目标?3、质量目标的达成状况是否定期检讨?4、是否定期执行内部质量稽核及管理评审?5、稽核结果是否确实采取矫正及预防措施并进行跟催落实?6、新员工,在职作业人员及特定人员有定期的培训?二文件管制(总分:16分)1、文件,记录是否有受控管制?2、文件的修定\变更/过期及作废程序是否明确且依照执行?3、有无建立文件总览表以管制文件的版次最新?4、对外来文件(客户图纸或规格书)如何管理?三产品设计与开发(总分:20分)1、是否有明确的设计开发流程及程序?2、是否有建立新产品试产流程及程序且被效执行?3、在产品开发阶段,是否与客户进行充分沟通并确保了解客户之需求?4、产品设计完成后,是否有进行相关可靠性试验以确保产品之可靠性?5、产品设计完成后,样品是否有得到客户的承认后进行量产?四采购及进料检验(总分:32分)1、供应商是否有建立选择及评审的流程及程序?2、有无建立及维持合格供应厂商名录?3、有无实施供货商评鉴及定期考评并活用考评结果?4、有无进料检验的规范/标准并依规范实施?5、进料检验是否依抽样计划实施?6、进料质量有无进行统计与管制?7、进料检验区的规划:待检品/合格品/不合格品的标示/隔离是否明确合理?8、不合格材料的处理流程是否明确?五制程管制(总分:44分)1、有无制程管制及制程检验作业程序?2、所有制程是否均有作业指导书且依指导书执行?3、批量生产前是否有进行首件检查?合计合计稽核内容评分说 明 合计合计合计供应商质量管理系统稽核表4、有无制程检验的标准且依标准实施?5、制程中的不合格品是否有处理流程且被有效执行?6、设备是否有建立清单且有效的执行保养维护?7、生产现场各区域是否标识明确?8、生产过程物料,半成品,成品状况是否有效的识别?未检查及待检查产品状态是否识别清楚?9、制程中是否实施产品相关的可靠性的试验?有无定期的可靠性试验计划?10、生产过程产品的批号,系列号是否可保持追溯性?作业及检验记录是否及时实际的记录及保存?11、工程变更后,是否实时变更作业指导书等文件?六最终检验(总分:32分)1、有无最终检验的作业程序2、有无成品检验规范或标准或检验指导书?3、检验区的规划是否明确?待检品/合格品/不合格品如何标示区隔?4、成品检验不合格品的处理流程是否明确?重工品是否经再检验合格方可入库?5、成品质量异常的处理流程是否明确且有执行?6、是否有执行100%的检验?QA是否有按抽样标准执行抽检?7、每一制造批的检验记录有无保存且均可追溯?8、成品检验月/周报有无统计并采取改善措施?七库存及出货管理(总分:32分)1、仓库各区域规划是否清楚、合理?2、产品摆放是否合理?(有无堆栈高度规定?)3、可否确保未经最终检验合格不予入库与出货?4、物料领、发、退料等核准权责是否订定?退料后材料如何管理?5、库存品保存期限的规定有无订立?超期限品如何处理?6、出货时是否均添附检查记录表?7、库存管理是否依“先进先出”原则?如何管制?8、出货检查是否有合格标示?相关文件与包装上须有合格之识别?八客户抱怨处理(总分:16分)1、客户抱怨处理是否有建立流程及程序,其时效如何管制?2、是否有建立客诉清单?其客诉资料是否有效管控及传达一线?3、客户抱怨的对策是否确实实施并予以追踪?4、是否定期汇总检讨客户抱怨及内部异常并采取改善措施九:仪校管理 (合计:24分)1、是否有仪校管理流程及文件?2、所有测量设备是否均经过有效的校准且标示有效期?合计合计合计合计3、是否有建立仪器清单且对有效期进行管控?4、异常的仪器是否有识别?是否有继续使用?5、修后仪器是否均经过校准合格才纳入使用?6、所有仪器是否有定期进行有效的维护与保养? 分值43210 评鉴得分(M)M ≥9075≦M <9060≦M <742.ISO 质量系统:评鉴得分= *100(分)等 级3.等级评定:备注: 1.评分基准:评 分 标 准 有制度,且依制度实施,结果有记录有制度,且依制度实施,结果无记录无制度,但有实施且有记录 有制度依循,但未实施无制度,亦未实施M <60A B C D。

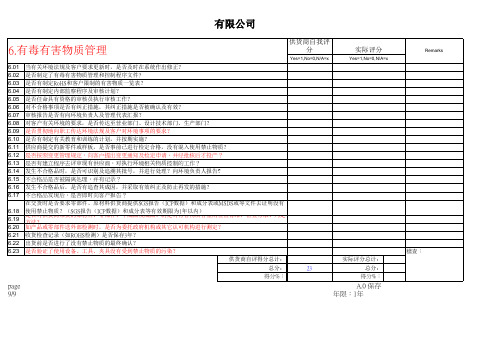

供应商稽核表

6.有毒有害物质管理

6.01 6.02 6.03 6.04 6.05 6.06 6.07 6.08 6.09 6.10 6.11 6.12 6.13 6.14 6.15 6.16 6.17 6.18 6.19 6.20 6.21 6.22 6.23 当有关环境法规及客户要求更新时,是否及时在系统作出修正? 是否制定了有毒有害物质管理和控制程序文件? 是否有制定RoHS和客户限制的有害物质一览表? 是否有制定内部监察程序及审核计划? 是否任命具有资格的审核员执行审核工作? 对不合格事项是否有纠正措施,其纠正措施是否被确认及有效? 审核报告是否有向环境负责人及管理代表汇报? 对客户有关环境的要求,是否传达至营业部门、设计技术部门、生产部门? 是否贯彻地向职工传达环境法规及客户对环境事项的要求? 是否有制定有关教育和训练的计划,并按期实施? 供应商提交的新零件或样板,是否事前已进行检定合格,没有混入使用禁止物质? 是否按照变更管理规定,向客户提出变更通知及检定申请、并经批核后才投产? 是否有建立程序去评审现有供应商,对执行环境相关物质控制的工作? 发生不合格品时,是否可识别及追溯其批号,并进行处理?向环境负责人报告? 不合格品是否被隔离处理,并有记录? 发生不合格品后,是否有追查其成因,并采取有效纠正及防止再发的措施? 不合格品发现后,是否即时向客户报告? 在交货时是否要求零部件、原材料供货商提供SGS报告(ICP数据)和成分表或MSDS或等文件去证明没有使用禁 止物质?(SGS报告(ICP数据)和成分表等有效期限为1年以内) 是否对供货商来货的原材料、零部件、半成品及成品、制定对有害物质含量的检查标准,检查方法、判定方 法? 如产品或零部件送外部检测时,是否为委托政府机构或其它认可机构进行测定? 收货检查记录(如ROHS检测)是否保存3年? 出货前是否进行了没有禁止物质的最终确认? 是否验证了使用设备、工具、夹具没有受到禁止物质的污染? 供货商自评得分总计: 总分: 得分%:

供应商现场稽核表

22 作业人员是/否了解公司的质量方针/目标?

23 产线使用的仪器/量具是/否定期进行校验?

24 是/否有订制产品追溯程序/规范?

25 生产发现不良是/否有有效改善并记录?

26 是/否有订制不良品返修流程?

27 生产仪器使用前有无经过校正/点检?

日期:

自我评分

现场评分

0 1 1.5 2 0 1 1.5 2

*57 特殊工位是否有相应的职业安全保护措施?

得分

自我评 分

0

现场评分

0

说明:

1.

* 号部2.

☆ 号3部.

(书面稽核得分为80以上为合格,工厂审核得分

评分标

为70以上为合格)

a. 无文

b.有文

c.有文

d.有文4. 收到此5. 以上内

稽核确认 采购部确认:

质量管理部确认:

技术部确认:

领导审核:

Байду номын сангаас

日期:

自我评分

现场评分

0 1 1.5 2 0 1 1.5 2

备注

被稽核 方:

项目 序号

评估内容

53 是否有建立职业安全程序文件?

供应商现场稽核表

Yes/No

附加证据

日期:

自我评分 0 1 1.5 2

现场评分 0 1 1.5 2

备注

职业安 全管理

54 是否有消防安全的措施及设备? 55 有无定期进行职业安全训练? 56 所有用电设备是否有接地保护?

☆5 是/否有订制合适的公司质量目标?

6 公司的质量目标是/否经过考核并能预期达成?

7 未能达成的目标是/否经过改善并达成之?

8 是/否有新产品开发的能力?

供应商稽核检查表

供應商稽核檢查表 ( Audit check list ) 有無文件化的最終檢驗及出貨檢驗程序?是否有檢驗規範及作業指導書? 有無訂定合理之抽樣計劃.對抽樣.檢驗.判定.記錄等作業是否能確實執行? 成品包裝能否有效保護產品及由包裝之標示能否追溯到各工序與使用之材料批號?(及物料本体D/C的追 是否每批出貨均有詳細報告,報告內容是否具體詳實,符合客戶規範? 是否建立与客户间处理质量问题的流程?是否有規定處理客訴的時效性(限期回復改善報告等)?

供應商稽核檢查表 ( Audit check list ) 是否制定產品拿取,存放,包裝和運輸規范的程序文件? 易燃性,腐蝕性和有毒性材料是否被妥善保存和隔离? 倉庫有沒有進行整體規划,有沒有合格合區、不合格區與待驗區,是否清楚標示 是否按照材料業界標准對倉庫溫濕度進行監控及規定相應的儲存期限? 是否定期對庫存材料狀況進行稽核, 以保証及時發現材料變异? 是否對產品包裝,保存和制程標識進行控制,以保証符合產品規格要求? 是否對最終檢驗和測試后的產品數量進行确認? 是否按照先進先出控制物料進出? 倉庫物料之擺放是否規定(堆放的高度,與地面牆壁,窗口之隔離),物料是否能防雨淋,日晒?

A B B B A 嚴重度得分 嚴重度 A A B B B A B 嚴重度得分 嚴重度 A B B B B A B A 嚴重度得分 嚴重度 A B B B 嚴重度得分 嚴重度 備注 Remark

備注 Rem0 51 52 53 54 55 56 57 58 合計 交貨,成本和服務 採購)Delivery, Cost & Service 九.(交貨 成本和服務 採購 交貨 成本和服務-採購 59 是否有如期按客戶訂單或排程交貨? 60 製造設備之產能是否能滿足客戶之需求及是否有能力處理緊急訂單? 61 是否有成本分析作業程序(損耗成本&材料成本)並評估報價的準確性? 62 是否有擬定持續降低成本之書面計劃及達成狀況報告?有否擬定目標予以管控? 63 是否能提供正確的周期庫存報表與及時準確交期的隨貨提供送貨單及發票? 合計 產品設計管控-工程部 十.(產品設計管控 工程部 產品設計管控 工程部)Design Control 64 各種產品的樣品是否有保留,是否能夠隨時取出,頒發的文件是否有記錄 有無書面之工程變更管控流程并遵照執行,相關記錄是否完整?是否對工程變更進行導入前之評估?工 65 程變更前后的產品或材料是否有明確規定如何處理? 66 是否對工程變更進行評審,並在執行前得到專人的批准? 67 工程變更通知單一經批准是否及時分發到所有相關的部門? 68 作廢的設計文件是否從生產和相關的使用部門中回收清除? 69 工程部門是否對對生產線之不良及品保發現之不良進行分析及控制? 合計

供应商稽核查检表---A0版

供应商稽核查检表

厂商名称 供应商类型 评分标准 自評人員 自評日期 每项稽核细则设置满分为2分,稽核员可依据实际情况评定 稽核发现(具体实 施情况) 自評得分 得分依據 供應商填寫 稽核人员 稽核日期

稽核项目

序号

稽核内容

稽核得分

1 2 3 4 品质与管理体系 5 6 7 8 9

供应商是否有文件化定义:公司的品质目标,品质方针和政策。 供应商是否有建立一个完整,有效的品质管理体系?(包含有四阶 文件) 是否有定期进行内部稽核以验证品质系统运行的有效性? 有无环境物质管理体系的建立? 品管人员是否了解检验之标准及流程? 新进人员是否有上岗前培训?上岗后是否有进行任用考核及记录? 是否有做品质相关的教育训练及其记录? 5S之整理,整顿是否已规划及标示? 各物料及工作区域是否已规划及标示?

出货品质异常处理 系统

38 39 40 41 42

有无完整的客诉处理记录? 客诉处理后续对改善措施有无进行改善追踪? 有无量测仪器的相关管理程序? 是否有仪器的定期校验及计划? 所用仪器是否有清楚标示? 仪器有无具体的操作说明书? 仪器异常时有无做产品追溯及管控? 测试有无具体的依据及标准? 是否有生产设备一览表? 生产设备有无具体的管理程序? 设备有无清楚标示? 有无做设备的维修,使用记录? 有无做设备,仪器的保养点检记录?

10 11 12 环境物质管理体系 13 14 15 16 17 18 进料及供应商管理 体系 19 20 21 22 制程品质管控 23

环境品质管理之政策是否訂定? 员工是否有得到相关环境物质的资讯? 给中探的出货报告上,是否记载了沒有使用有害物质? 是否有供应商原材料和委外加工商的环保保证书? 供应商物料环保检测报告是否有效? 所有料件是否有做环保标示并建立有效的追溯机制? 能够验证所使用的设备、夹治具不受污染? 是否有明确的进料检验流程? 是否有明确的检验标准? 有无对每一批来料做进料检验记录? 有无完整的供应商管理及考评体系? 有无来料异常追踪管制程序? 有无做生产首样确认记录? 有无做巡检记录,巡检频次制定是否合理?

供应商稽核查检表

供应商名称:XXX 有限公司评鉴日期:

供应商名称:XXX 有限公司评鉴日期:

供应商名称:XXX 有限公司评鉴日期:

供应商名称:XXX 有限公司评鉴日期:

控制

供应商名称:XXX 有限公司评鉴日期:

供应商名称:XXX 有限公司评鉴日期:

供应商名称:XXX 有限公司评鉴日期:

管制

供应商名称:XXX 有限公司评鉴日期:

供应商名称:XXX 有限公司评鉴日期:

变更

供应商名称:XXX 有限公司评鉴日期:

供应商名称:XXX 有限公司评鉴日期:

项)达标即为“符合”,有16-20

项(含16项)达标即为“基本符合

”,少于16项达标即为“不符合”

11/12稽核员:R-CG-QBF-001-001 Rev.A3

供应商名称:XXX 有限公司评鉴日期:

12/12稽核员:R-CG-QBF-001-001 Rev.A3。

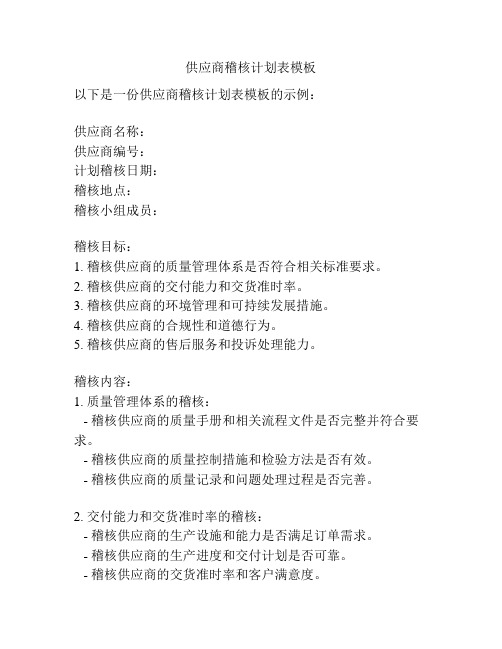

供应商稽核计划表模板

供应商稽核计划表模板以下是一份供应商稽核计划表模板的示例:供应商名称:供应商编号:计划稽核日期:稽核地点:稽核小组成员:稽核目标:1. 稽核供应商的质量管理体系是否符合相关标准要求。

2. 稽核供应商的交付能力和交货准时率。

3. 稽核供应商的环境管理和可持续发展措施。

4. 稽核供应商的合规性和道德行为。

5. 稽核供应商的售后服务和投诉处理能力。

稽核内容:1. 质量管理体系的稽核:- 稽核供应商的质量手册和相关流程文件是否完整并符合要求。

- 稽核供应商的质量控制措施和检验方法是否有效。

- 稽核供应商的质量记录和问题处理过程是否完善。

2. 交付能力和交货准时率的稽核:- 稽核供应商的生产设施和能力是否满足订单需求。

- 稽核供应商的生产进度和交付计划是否可靠。

- 稽核供应商的交货准时率和客户满意度。

3. 环境管理和可持续发展的稽核:- 稽核供应商的环境管理体系和政策是否符合相关要求。

- 稽核供应商的能源消耗和废弃物处理措施是否可持续。

- 稽核供应商的环境影响评估和改进措施是否有效。

4. 合规性和道德行为的稽核:- 稽核供应商的法律合规和商业道德行为是否符合要求。

- 稽核供应商的劳动和人权保护措施是否健全。

- 稽核供应商的社会责任和反腐败措施是否有效。

5. 售后服务和投诉处理能力的稽核:- 稽核供应商的售后服务流程和服务能力是否满足要求。

- 稽核供应商的客户投诉处理和问题解决能力是否高效。

- 稽核供应商的客户满意度和持续改进措施是否有效。

稽核计划:- 确定稽核目标和内容。

- 确定稽核日期和地点。

- 确定稽核小组成员和责任。

- 提前通知供应商并安排稽核计划。

- 准备稽核所需的文件和工具。

- 进行现场稽核和记录相关细节。

- 分析稽核结果并生成稽核报告。

备注:以上只是一份供应商稽核计划表模板的示例,具体内容和格式根据实际情况可进行调整。

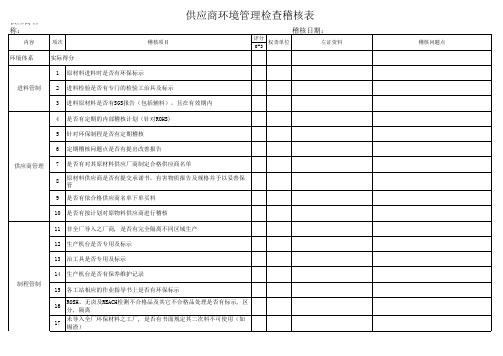

供应商环境管理检查稽核表

6 定期稽核问题点是否有提出改善报告

供应商管理

7 是否有对其原材料供应厂商制定合格供应商名单

8

原材料供应商是否有提交承诺书,有害物质报告及规格并予以妥善保 管

9 是否有依合格供应商名单下单买料

10 是否有按计划对原物料供应商进行稽核

11 非全厂导入之厂商, 是否有完全隔离不同区域生产

12 生产机台是否专用及标示

评分标准: 有文件,确实执行良好 得分:3分 有文件,绝大部份确实执行,少部份未执行 得分:2分

有文件,少部份执行,绝大部份未执行; 无文件,有执行 得分:1分 无文件,亦无执行 得分:0分

19 成品的外包装箱上是否有适当的标示可供辨识

制程管制

20 产品本体上是否有供应商的识别标识

21

生产地点变更或追加、材料或部件构成变更时,是否有向客户提出变 更申请

22 当发生环保产品检测不合格时是否查明原因进行处理

异常处理 23 发生不异常时,是否向环境负责人报告(以书面的形式)

24 发生异常后,是否提出防止再次发生的措施

13 治工具是否专用及标示

制程管制

14 生产机台是否有保养维护记录

15 各工站相应的作业指导书上是否有环保标示

16

ROSH、无卤及REACH检测不合格品及其它不合格品处理是否有标示, 区 分, 隔离

17

未导入全厂环保材料之工厂, 是否有书面规定其二次料不可使用(如 锡渣)

稽核问题点

18 是否有送样计划进行六大管制元素含量检测

25 当发现交货客户之产品检测不合格后,是否向客户报告(书面的形式)

仓库管理 26 非环保、环保共存的料件如制程尾数退料是否有作管控

27 仓库区域是否有明确划分

供应商现场稽核调查表

稽核项目评定等级分数

不具备此项应有的项目

部分符合要求但有严重缺陷

基本符合要求但执行不严

完全符合要求且执行落实到位

1

成品质量控制标准是否按行业标准及客户要求制定

2

最终验收记录是否完善

3

是否进行周期性检测以确认产品的环保性及可靠性

4

是否有必要的设备及工艺标准支持性赖性试验开展

5

对成品测试失败是否进行有效分析并推进改善措施实施

5

特殊物料或产品的存储环境是否满足要求

6

现场是否整洁有序

7

8

9

10

11

各项得分汇总

项目权重

5

有效分数汇总

24

本项目最后权重得分

稽核项目:仓储稽核日期

序号

稽核项目评定等级分数

不具备此项应有的项目

部分符合要求但有严重缺陷

基本符合要求但执行不严

完全符合要求且执行落实到位

1

仓库的帐、物、卡是否一致

2

仓库物料是否有执行先进先出的原则

3

对超期及异常物料是否有明确的管制办法并执行

4

材料与成品是否防锈、防蚀、防静电系统、防老化、防损伤等方面的保护

5

包装运输作业方式及产品的完好性是否得到确认

6

7

8

9

各项得分汇总

项目权重

7

有效分数汇总

20

本项目最后权重得分

稽核项目:设计稽核日期

序号

稽核项目评定等级分数

不具备此项应有的项目

部分符合要求但有严重缺陷

项目权重

3

有效分数汇总

20

本项目最后权重得分

稽核项目:客户支持稽核日期

供应商稽核点检表

项目 序号

描述

4.1. 外观作业环境有助于达到质量要求吗?

4.2. 下述条件充足吗?

作业 4.3. 环境 4.4.

a.空间? b.光线?

4.5. c.噪音控制?

4.6. d.安全措施?

5.1. 是否编制了所有生产设备的一览表?

5.2. 生产设备之各项参数设置是否与作业指导书一致?

5.3. 所有生产设备的维护与操作是否由取得合格证的人员负责?

储存 与出

7.12

货检 7.13

验 7.14

7.15

检验员,作业员是否按规定佩戴手套或静电环? 所使用之检验设备/仪器/治工具有无定期校验?及其标示与校验记录是否有效? 所使用之检测设备/仪器/治工具有无维护保养? 有无记录? 在规定须可追溯时,是否对每批或每个产品作特定的标记? 对所发现之不良问题是否立即进行分析与处理?有无相关之记录? 成品搬运过程中是否能确保产品质量不受损伤?

5.10. 所有工具,设备,仪器是否均接地?接地阻抗是否符合要求?

5.11. 是否有合格之工程样品供测试设备开机检查用?

5.12. 所有工具,设备,仪器使用之量测或加工程序及软件版本是否最新?

5.13. 是否运用统计技术管理量测质量?

5.14. 所用工具,设备,仪器是否有足够的安全及保护措施?

通过 不及格

证明

第 3 頁,共 6 頁 PDF 文件使用 "pdfFactory Pro" 试用版本创建

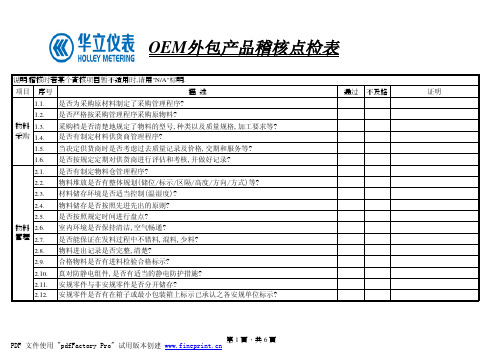

OEM外包产品稽核点检表

说明:稽核时若某个查核项目暂不适用时,请用"N/A"标明.

项目 序号

描述

通过

6.1. 作业流程是否畅通?工位安排是否合理?

6.2. 作业者是否有足够的工作空间?作业动作是否顺畅?

供应商稽核检查表(1)

十一、不合格品控制

11.1 11.2 11.3 11.4 11.5 11.6 11.7 11.8 11.9 11.10 11.11 11.12 11.13 11.14 11.15 是否制定不良品控制程序? 是否对退回的产品进行不良原因分析? 是否对不良材料发出CLCA? 是否确保不良分析结果和改善措施知会到有关部门? (包括制造部门) 是否在有效的时间内保存 RMA 记录? 是否制定 MRB 程序, 以评审不合格材料处理方案? (如: 特采,退货,报废,返工) 是否明确定义材料处理标准? 是否明确对不良品处理评审和批准的职责和权利? ( 如: MRB名册) 对于 MRB 材料是否发出 CLCA 追踪单? 当改善措施执行效果没有达到预期程度时, 是否及时采取其它的行动? 所有改善措施和结果是否详细记录? 当产品可靠性测试不良时是否发布CAR ? CAR 中是否注明全部重要的信息?( 如:料号,批号,检验日期,批量数,抽样数,拒收数量等) CAR 报告中是否写明临时对策和预防措施? CAR 报告中是否有长期对策和根本原因? 如果不良是由供货商造成的,是否将不良信息反馈给IQC 以采取进一步行动? 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

九、检验与测试

9.1 9.2 9.3 9.4 9.5 9.6 9.7 9.8 9.9 9.10 9.11 9.12 9.13 9.14 9.15 是否有形成文件的程序确定检验和测试的方法? 是否有效保证材料在被检验并确认符合规格要求的前提下才得以使用或加工? 是否按照质量计划或程序文件的要求对产品进行检验,测试? 是否执行最终检验和测试? 是否进行产品出货前检验和测试? 如开箱检验. 是否制定详细的可靠性测试计划,要求包括测试项目,规格标准, 测试周期等? 是否进行持续的产品可靠性测试?如ORT. 供货商目前的检验和测试方法是否能保证其出货产品良率满足客户的要求? 是否制定产品检验和测试状态管控的程序文件? 是否有程序文件和实际措施保证产品在全制程中的追溯性? 是否对产品检验或测试后合格或不合格的状况进行区别?如通过标记,标签,检验记录,测试软件,划 分特定区域等方法 是否有系统保证只有经过检验合格的材料/成品才能被使用或出货? 是否保持记录, 为产品经过检验和/或测试并符合可接收标准的要求提供证据? 当计算机软件用于规定要求的监视和测量时,是否确认其满足预期用途的能力? 当发现设备不符合要求时,是否对以往测量结果的有效性进行评价和记录? 1 1 1 1 1 1 1 1 1 1 1 0 1 1 1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实施项目 Article

内容 Article description

稽核要项(★为必要项目) Audit item(★ is "must item")

1.4 明确组织体制、 高阶主管必须确保以界定绿色产品相关责 ‧确定出货保证体制。(新产品策划、量产时

权限

任与职权,并在组织内布达。对角色、责 、4M 变更时、对供货商的管理等)

‧To ensure the availability of

resources and information needed to

support effective green product

management process.

‧To ensure the infornation is

communicated throughout the 1.3 制定目标及计划 明确了管理范围,并文件化与其相符的达 ‧针对环境管理物质削减目标制定计划

System Planning

制定并维护有关绿色产品采购的政策与目 ‧高阶主管必须确定适合组织的绿色产品的政

1.1 制订绿色产品采 标。

策,并在全公司开展

购政策

Determine and maintain policy and

‧Top management shall determine and

Green product

objectives of green product management ensure green product policy is appropriate and

policy

system

implemented in the organization.

1.2 绿色产品法令及 建立、实施及维持适切程序以管理有关绿 ★是否有TYMPHANY綠色產品化學物質限用規格

accordance with the phase-out target.

documented by the organization.

‧针对计划进行进度管理

‧To control the schedure of the reduction

program.

‧制定之目标及计划可以反映法令、规范及客

户要求事项

‧Green product management plans and

objectives can meet law regulations and

customer's requirements.

稽核结果说明 Audit result

绿色采购管理系统稽核表 Green Purchasing System Audit Checklist

substances is communicated throughout regulations and customers and make sure

the organization.

their compliance.

‧对取得之相关信息应传达给相关部门及高阶

主管保证必要的部门可以在需要的时候查阅

绿色采购管理系统稽核表 Green Purchasing System Audit Checklist

实施项目 Article

内容 AHale Waihona Puke ticle description

稽核要项(★为必要项目) Audit item(★ is "must item")

评分 Score

适用性 Exemptio

n

1. 系统规划

product related responsibilities and

requirements of environmental management

authorities are defined, documented and substances.

communicated within the organization. ‧决定负责部门、负责人

requirement

管理物质管理的讯息。

★Is the lastest Tymphany's Green

The management procedure for law

Product Chemical Substances

regulations and customer's requirements Specification(QSI057-1031) available ?

Organization, responsibility and authority

任及职权应文件化及沟通。

‧Does the performing personnel of green

Top management shall ensure that green product management system fully understand

of green product shall be established,

‧适时评估、更新法令与顾客要求事项,并对

implemented and maintained. The

符合性加以审查

information of environmental management ‧To review the requirements of

客户要求

色产品的法律、规范和客户要求事项的文 (QSI057-1031 环境物质管理标准

Law regulation and 件数据,并随时更新。同时对公司内部的 Environment substance management

customer's

相应部门正确传达有关绿色产品所含环境 Standard)最新版本,并纳入文件管理

‧The green product related responsibilities

and authorities are defined, documented and

communicated within the organization.

Planning and objective

成目标和计划。 Green product management plan and

‧To determine the reduction program of environmental management substances in

objectives are established and