ABAQUS复合材料仿真到底有多强

abaqus复合材料

abaqus复合材料

Abaqus是一种用于有限元分析的软件,可以用来进行复合材

料的分析和模拟。

复合材料是由两种或两种以上的材料组成的材料,具有比单一材料更好的性能和特性。

因此,在工程设计中,对复合材料的分析和模拟非常重要。

Abaqus可以对复合材料的力学特性进行研究和分析,包括应力、应变、刚度、强度等。

可以通过建立复合材料的宏观模型和微观模型来模拟复合材料的力学行为。

宏观模型可以通过宏观试验数据来建立,而微观模型可以通过模拟复合材料的微观结构来获得。

Abaqus提供了多种模拟复合材料的方法,包括纤维增强复合

材料、层合板、复合材料板、复合材料筋等。

可以通过定义材料的力学性能、纤维方向、层厚度等来模拟复合材料。

通过对模型进行加载和运算,可以得到复合材料在不同载荷下的应力应变分布、应力集中位置等。

Abaqus在复合材料的设计和分析中还提供了一些特殊的功能,如粘接接头和复合结构的分析。

粘接接头是将两个不同材料的部件连结在一起的方法,它可以通过Abaqus来模拟粘接接头

的强度和刚度,并进行设计优化。

复合结构是由多个复合材料部件组成的结构,可以通过Abaqus来分析复合结构的整体响

应和局部应力。

除了以上提到的功能外,Abaqus还提供了多种后处理工具和

结果图表,可以将分析结果输出为图形和表格,以便更好地理

解和展示复合材料的力学行为。

总之,Abaqus是一种功能强大的软件,特别适用于复合材料的分析和模拟。

它提供了多种模拟复合材料的方法和功能,可以帮助工程师和科研人员更好地理解复合材料的力学行为,优化设计和提高产品性能。

abaqus复合材料计算

abaqus复合材料计算Abaqus是一种广泛使用的有限元分析软件,可以用于复合材料的计算和分析。

复合材料是由两种或更多种不同材料组成的复合结构,具有优异的力学性能和轻质化特点。

在使用Abaqus进行复合材料计算时,可以从以下角度进行全面回答:1. 材料建模,在Abaqus中,复合材料可以通过定义材料属性来进行建模。

这包括定义基体材料和纤维材料的力学性质,如弹性模量、剪切模量、泊松比等。

此外,还需要定义纤维的方向和体积分数等参数。

2. 单元选择,Abaqus提供了多种适用于复合材料分析的单元类型,如二维平面应力单元、二维平面应变单元、三维固体单元等。

根据具体问题的复杂程度和准确性要求,选择合适的单元类型进行建模。

3. 界面建模,复合材料中的不同层之间存在界面效应,Abaqus可以通过定义界面元素来模拟这种效应。

界面元素可以用于模拟复合材料中的层间剪切应力传递和界面失效等现象。

4. 荷载施加,在复合材料计算中,需要考虑不同的荷载情况,如静态加载、动态加载、热加载等。

Abaqus可以通过施加节点力、面力或体力来模拟不同的加载条件。

5. 边界条件,为了模拟真实工程情况,需要为复合材料模型设置适当的边界条件。

这包括约束条件、位移边界条件等,以确保模型的可靠性和准确性。

6. 求解和后处理,在完成模型的建立和加载条件的设定后,可以使用Abaqus进行求解。

Abaqus使用有限元方法进行求解,可以得到复合材料在不同加载情况下的应力、应变、位移等结果。

此外,Abaqus还提供了强大的后处理功能,可以对结果进行可视化和分析。

综上所述,使用Abaqus进行复合材料计算需要进行材料建模、单元选择、界面建模、荷载施加、边界条件的设置,并进行求解和后处理。

通过这些步骤,可以获得复合材料的力学性能和响应情况,为工程设计和分析提供有价值的信息。

abaqus复合材料计算

abaqus复合材料计算Abaqus是一种常用的有限元分析软件,可以用于复合材料的计算和分析。

复合材料是由两种或两种以上不同材料组成的材料,具有优异的力学性能和特殊的工程应用。

下面我将从多个角度回答关于Abaqus复合材料计算的问题。

1. 复合材料的建模,在Abaqus中,复合材料可以通过将不同的材料属性和几何形状分配给不同的元素来进行建模。

可以使用不同类型的元素,如二维平面应力、平面应变、轴对称、三维等元素。

可以通过定义材料属性、层厚度、层堆叠顺序等来描述复合材料的几何形状和组成。

2. 材料属性的输入,Abaqus提供了多种材料模型和材料属性的输入方式,用于描述复合材料的力学行为。

可以选择线性弹性模型、非线性弹性模型或其他更复杂的材料模型。

可以输入弹性模量、剪切模量、泊松比、弯曲刚度、拉伸刚度等材料属性。

3. 边界条件的设置,在进行复合材料计算时,需要设置适当的边界条件来模拟实际工程中的加载情况。

可以设置固定边界条件、施加力或位移边界条件等。

边界条件的设置应该根据实际情况和分析目的进行合理选择。

4. 分析类型的选择,Abaqus提供了多种分析类型,如静力分析、动力分析、热分析等。

在进行复合材料计算时,需要根据具体的问题选择合适的分析类型。

例如,可以进行弯曲分析、层合板分析、冲击分析等。

5. 结果输出和后处理,Abaqus可以输出各种计算结果,如位移、应力、应变、应力应变曲线等。

可以使用Abaqus提供的后处理工具对结果进行可视化和分析。

可以绘制图表、动画、云图等,以便更好地理解和解释计算结果。

总结起来,Abaqus是一种功能强大的有限元分析软件,可以用于复合材料的计算和分析。

通过合理的建模、材料属性输入、边界条件设置、分析类型选择和结果输出与后处理,可以对复合材料的力学行为进行全面的研究和分析。

希望以上回答能够满足你的需求。

复合材料蜂窝夹芯板仿真技术研究

复合材料蜂窝夹芯板仿真技术研究本文介绍了复合材料蜂窝夹芯板的结构特点和优点,并重点阐述了采用有限元软件Abaqus来进行仿真分析的方法和步骤。

随后,通过对几个典型的复合材料蜂窝夹芯板结构进行静力和动力仿真,对其力学性能进行了分析。

最后,讨论了仿真结果的可靠性及其在实际工程中的应用。

复合材料蜂窝夹芯板是一种由两层面材料和夹层芯材料组成的结构材料。

其中,面材料一般采用碳纤维增强复合材料或玻璃纤维增强复合材料,芯材料采用铝蜂窝、纸蜂窝或聚合物泡沫等材料。

这种结构的优点在于:具有轻重比低、刚度高、强度高、阻燃性好、隔音性能好等特点。

因此,被广泛地应用于航空、航天、汽车、船舶和建筑等领域。

二、利用Abaqus进行仿真分析的方法和步骤Abaqus是一种功能强大的有限元分析软件,可用于进行复杂结构的仿真分析。

在进行复合材料蜂窝夹芯板仿真分析时,需要按照以下步骤进行:1、建立模型建立复合材料蜂窝夹芯板的三维模型,并对其进行几何网格划分、材料属性分配和加载边界条件等处理。

2、设置材料参数对面材料和芯材料的力学性质进行参数设置,包括弹性模量、剪切模量、泊松比、密度等。

3、选择适当的元素类型根据仿真分析的目的和要求,选择适当的有限元素类型,如三角形单元、四面体元、六面体元等。

4、设置荷载和边界条件根据仿真分析的目的和要求,设置荷载和边界条件,如拉伸荷载、压缩荷载、扭矩荷载、支持约束等。

5、运行仿真计算将模型加载到Abaqus软件中,进行静力或动力仿真计算,并记录输出结果。

本文选取了几个典型的复合材料蜂窝夹芯板结构进行仿真分析。

其中,包括六面体蜂窝芯材料碳纤维增强复合材料蜂窝夹芯板、X形蜂窝芯材料碳纤维增强复合材料蜂窝夹芯板、纸蜂窝芯材料玻璃纤维增强复合材料蜂窝夹芯板等结构。

通过静力和动力仿真分析,得到了这些结构的力学性能。

静力仿真结果显示,这些结构的最大应力主要集中在面材料与芯材料的连接边界处,且应力值较高。

对于纸蜂窝芯材料的复合材料蜂窝夹芯板,其强度和刚度虽然低于其他蜂窝芯材料的复合材料蜂窝夹芯板,但其轻重比更低。

Abaqus复合材料

•

Copyright 2008 SIMILIA, Inc.

Virtual Crack Closure Technique (VCCT)

• VCCT • Has been used manually in the aerospace industry for many years • Based on Linear Elastic Fracture Mechanics (LEFM) concepts • Based on computing the energy release rates for normal and shear crack-tip deformation modes • Compare energy release rates to interlaminar fracture toughness

= 1 for B-K (2D shown): mixType

GIIC GIC + (GIIC − GIC ) G +G II I

m n

o

m

= 2 for Power law:

GI GII GIII + + G IC GIIC GIIIC

Solid Mesh

Copyright 2008 SIMILIA, Inc.

实体壳单元

• 实体壳单元是三维应力/位移单元,它的响应同壳类似,但是具有实体的拓扑 • 单元 – SC6R,SC8R • 属性定义 – *SHELL SECTION, COMPOSITE,STACKING DIRECTION={1|2|3|orientation} • 材料定义 – *ELASTIC, TYPE=ISOTROPIC, TYPE=LAMINA

Abaqus针对复合材料优势

四 Abaqus 在复合资料领域的优势4.1 复合资料介绍4.1.1 复合资料的应用复合资料有很多特征:1、制造工艺简单2、比强度高,比刚度大3、拥有灵巧的可设计性4、耐腐化,对疲惫不敏感5、热稳固性能、高温性能好因为复合资料的上述长处,在航空航天、汽车、船舶等领域,都有宽泛的应用。

复合资料的大批应用对剖析技术提出新的挑战。

4.1.2 复合资料的构造复合资料是一种起码由两种资料混淆而成的宏观资料,此中的一种资料被称作基体,其余的资料称作纤维。

此中纤维能够包含好多不一样的形式:失散的宏观粒子,随意方向的短纤维,规则摆列的纤维和织物。

4.1.3 典型的复合资料1)单向纤维层合板 ----冲击剖析2)编织复合资料 ---- 挤压剖析3)蜂窝夹心复合资料 ----不行见冲击损害剖析基体和纤维的存在形式以及资料属性关于复合资料的力学行为有着很大的影响。

改变纤维和基体的属性目的就是在于生成一种复合资料拥有以下性质:1)低成本:原型,大规模生产,零件归并,维修,技术成熟。

2)希望的重量:轻重量,比重分派合理。

3)改良的强度和刚度:高强度/高刚度比。

4)改良的表面属性:优秀的耐腐化性,表面抛光性好。

5)希望的热属性:较低的热传导性,热膨胀系数较低。

6)独到的电属性:拥有较高的绝缘强度,无磁性。

7)空间适应性:大零件,特别的几何构型。

4.1.4 复合资料的有限元模拟依据不一样的剖析目的,能够采纳不一样的复合资料模拟技术:1)微观模拟:将纤维和基体都分别模拟为可变形连续体。

2)宏观模拟:将复合资料模拟为一个正交各向异性体或是完整各向异性体。

3)混淆模拟:将复合资料模拟为一系列失散、可见的纤维层合板。

4)失散纤维模拟:采纳失散单元或是其余模拟工具进行模拟。

5)子模型模拟:关于研究增强纤维四周点的应力集中问题比较有效。

微观模拟:纤维 -基体的单胞模拟混淆模拟:层合板的混淆模拟Abaqus 中复合资料的单元技术Abaqus 中复合资料的单元技术主要为三种:分层壳单元、分层实体单元以及实体壳单元。

abaqus复合材料

abaqus复合材料Abaqus复合材料。

Abaqus是一款强大的有限元分析软件,广泛应用于工程领域的结构分析、材料仿真等方面。

在复合材料领域,Abaqus更是被广泛使用,因为它能够准确地模拟复合材料的力学行为,为工程师提供重要的设计和优化信息。

复合材料是由两种或两种以上的材料组成的材料,具有轻质、高强度、耐腐蚀等特点,被广泛应用于航空航天、汽车、船舶、建筑等领域。

Abaqus在复合材料的分析中发挥着重要作用,下面将介绍Abaqus在复合材料分析中的应用。

首先,Abaqus可以准确地模拟复合材料的各向异性特性。

复合材料的各向异性是指材料在不同方向上具有不同的力学性能,这对于工程设计来说是非常重要的。

Abaqus可以通过定义合适的材料模型和参数来准确地描述复合材料的各向异性特性,从而为工程师提供可靠的仿真结果。

其次,Abaqus能够模拟复合材料的损伤和破坏行为。

复合材料在使用过程中会受到各种外部载荷的作用,可能会发生损伤和破坏。

Abaqus可以通过使用适当的本构模型和损伤模型来模拟复合材料的损伤和破坏行为,帮助工程师预测材料的寿命和安全性能。

此外,Abaqus还可以进行复合材料的结构优化设计。

复合材料的结构设计需要考虑材料的各向异性、损伤和破坏行为等因素,这对工程师来说是一个复杂的问题。

Abaqus可以通过结合有限元分析和优化算法,帮助工程师进行复合材料结构的优化设计,提高材料的性能和效率。

总之,Abaqus在复合材料分析中具有重要的应用价值。

它可以准确地模拟复合材料的各向异性特性,损伤和破坏行为,以及进行结构优化设计,为工程师提供重要的设计和优化信息。

相信随着Abaqus软件的不断发展和完善,它在复合材料领域的应用将会更加广泛,为工程设计和科研工作带来更多的便利和帮助。

abaqus复合材料方向定义

abaqus复合材料方向定义

Abaqus在复合材料方向的应用

复合材料是由两种或两种以上的材料组成的复合材料,具有优异的力学性能和轻质化的特点,因此在航空航天、汽车、船舶等领域得到了广泛的应用。

而Abaqus作为一款强大的有限元分析软件,也在复合材料方向得到了广泛的应用。

Abaqus可以用于复合材料的建模和分析。

在建模方面,Abaqus 提供了多种建模方法,如层合板法、单元法、宏观本构法等,可以根据不同的复合材料结构和应用场景选择合适的建模方法。

在分析方面,Abaqus可以进行静态分析、动态分析、疲劳分析等多种分析,可以对复合材料的力学性能进行全面的评估。

Abaqus可以用于复合材料的优化设计。

在复合材料的设计中,需要考虑多种因素,如材料的强度、刚度、重量、成本等。

Abaqus 可以通过有限元分析和优化算法,对复合材料的设计进行优化,得到最优的设计方案。

Abaqus可以用于复合材料的损伤分析和寿命预测。

复合材料在使用过程中会受到多种因素的影响,如疲劳、冲击、温度等,会导致复合材料的损伤和寿命的降低。

Abaqus可以通过有限元分析和损伤模型,对复合材料的损伤进行分析和预测,为复合材料的使用提供科学的依据。

Abaqus在复合材料方向的应用非常广泛,可以用于复合材料的建模、分析、优化设计、损伤分析和寿命预测等多个方面。

随着复合材料在各个领域的应用越来越广泛,Abaqus在复合材料方向的应用也将越来越重要。

复合材料ABAQUS分析___精讲版

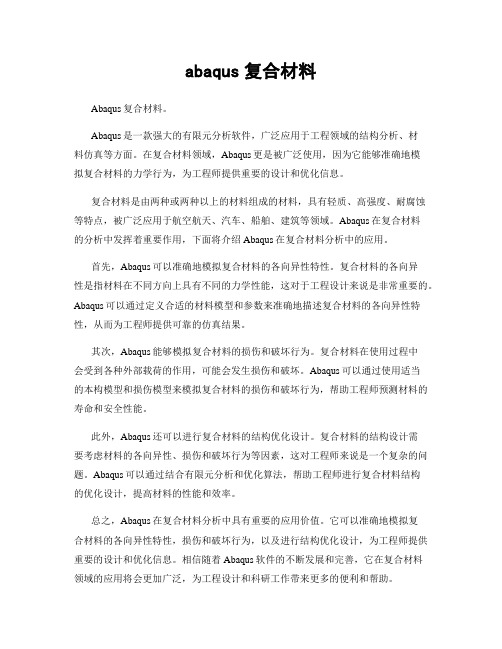

复合材料Abaqus仿真分析——精讲版本文以一个非常简单的复合材料层合板为例,应用Abaqus/CAE对其进行线性静态分析。

一块边长为254mm的方形两层层合板,两层厚度均为2.54mm,第一层铺层角45°,第二层铺层角-45°;板的四边完全固支,板的上表面受到689.4kpa的压强。

各单层的材料相同,材料属性如下:E1=276GPa,E2=6.9GPa,E3=5.2GPa,γ12=0.25,G12=3.4GPa,G13=3.4GPa,G23=3.4G。

定义模型的几何形状创建一个具有平面壳体单元基本特征的三维变形体,在草图环境绘制板的几何形状如下图:定义材料属性和局部材料方向Create coordinate system定义局部坐标系,对于像本例这样的简单几何体,本可以不用另外建立局部坐标系,但笔者还是在本例中用了局部坐标系,主要是考虑到以后再复杂问题中会经常用到这一方法。

创建铺层或者使用菜单栏此处使用全局坐标系使用用户自定义坐标系Rotation angle depends on the coordinate systemdefined by user. Par example, if x-axe in the userdefined system is parallel to the direction of fiber;we should replace the angles by 0 and 90.使用全局坐标系和局部坐标系的区别在下面这一步可以查看如果使用全局坐标系,会有方向指示,如果使用用户自定义坐标系,在层中没有方向指示可以通过’工具——查询’来检查铺层(Tool ---- Q uery----ply stack plot)Case 1 全局坐标系使用局部坐标系生成装配件、定义分析步和输出要求定义分析步,保留各项默认值即可。

场输出要求和历史输出要求都按默认的输出方式。

abaqus碳纤维复合材料结构

Abaqus碳纤维复合材料结构1. 概述碳纤维复合材料是一种具有优异性能的先进材料,它在航空航天、汽车工业、体育器材等领域得到了广泛应用。

在工程设计中,对碳纤维复合材料结构的性能和可靠性进行准确的评估至关重要。

Abaqus是一种常用的有限元分析软件,能够对复材结构进行准确的模拟和分析,因此对于碳纤维复合材料结构的研究至关重要。

2. 碳纤维复合材料的特点碳纤维复合材料由高强度的碳纤维和塑料基体组成,具有重量轻、强度高、刚性大、耐腐蚀、抗疲劳等优点。

然而,碳纤维复合材料的非均匀性和复杂的结构使得其性能表现和预测变得更加复杂。

需要借助有限元分析等方法进行深入研究。

3. Abaqus对碳纤维复合材料结构的模拟Abaqus作为有限元分析软件,具有强大的建模和分析能力,能够对碳纤维复合材料的结构进行准确的模拟。

通过Abaqus可以建立复材层合板、复材蜂窝结构、复材夹芯板等常见的复材结构模型,并进行受力性能、疲劳寿命、断裂行为等方面的分析和预测。

4. Abaqus在碳纤维复合材料结构中的应用Abaqus在碳纤维复合材料结构领域有着广泛的应用,例如在航空航天领域,可以利用Abaqus对飞机机翼、机身等结构的复材部件进行受力和疲劳寿命分析;在汽车工业领域,可以利用Abaqus对碳纤维复合材料车身、悬挂系统等部件进行强度和刚度分析;在体育器材制造领域,可以利用Abaqus对碳纤维复合材料网球拍、高尔夫球杆等产品的性能进行模拟和预测。

这些实际应用表明Abaqus在碳纤维复合材料结构研究中的重要性和价值。

5. Abaqus在碳纤维复合材料结构研究中的挑战和展望尽管Abaqus在碳纤维复合材料结构研究中取得了显著的成果,但仍然面临一些挑战,如对复材材料本身非线性、破坏行为、界面效应等方面的准确建模和模拟;另外,随着复材结构的复杂化和应用领域的拓展,需要Abaqus不断更新和完善其建模和分析能力,以满足不断增长的复材结构仿真需求。

ABAQUS复合材料建模技术与应用

ABAQUS复合材料建模技术与应用引言ABAQUS是一种常用的有限元分析软件,被广泛应用于工程领域。

复合材料是一种由两种或两种以上不同的材料组合而成的材料。

在实际工程中,复合材料的使用越来越普遍,因为它具有优秀的力学性能和轻质化的特点。

本文将介绍ABAQUS 在复合材料建模方面的技术与应用。

复合材料的基本组成复合材料主要由纤维增强体和基体组成。

纤维增强体可以是碳纤维、玻璃纤维、芳纶纤维等,而基体则是固化的树脂或金属。

纤维增强体负责承担拉伸等载荷,而基体则负责传递载荷和固定纤维。

ABAQUS复合材料建模技术ABAQUS提供了多种复合材料建模技术,下面将分别介绍其中的几种常用技术。

复合材料层合板建模复合材料常用的一种结构形式是层合板或层合壳。

ABAQUS 可以通过定义层的属性来建模复合材料层合板。

层的属性包括纤维方向、面层材料性质、层厚等。

通过定义不同的层属性,可以建立纤维方向不同、材料性质不同的复合材料层合板模型。

复合材料体积单元建模ABAQUS还提供了建模复合材料体积单元的技术。

在复合材料体积单元中,纤维的分布和取向对模型的性能起着重要影响。

ABAQUS可以通过使用任意形状的单元网格来建模复合材料体积单元。

在单元网格中,可以更精确地定义纤维的取向和分布。

复合材料断裂模型复合材料在实际使用中容易发生断裂。

ABAQUS提供了多种复合材料断裂模型,可以用来预测和分析复合材料的断裂行为。

其中常用的模型包括线性弹性断裂模型、能量释放率断裂模型等。

通过使用这些断裂模型,可以更好地评估复合材料的失效准则和断裂行为。

复合材料在工程中的应用复合材料在航空航天、汽车、船舶等领域的应用越来越广泛。

下面将介绍几个典型的复合材料工程应用案例。

航空航天领域在航空航天领域,复合材料可以用于制造飞机机身、机翼等部件。

使用复合材料可以降低结构重量、提高飞机性能。

通过使用ABAQUS建模技术,可以对复合材料结构进行优化设计,提高其强度和刚度。

基于ABAQUS的碳纤维复合材料板热冲压成形仿真

研究与开发合成纤维工业ꎬ2019ꎬ42(2):16CHINA㊀SYNTHETIC㊀FIBER㊀INDUSTRY㊀㊀收稿日期:2018 ̄10 ̄02ꎻ修改稿收到日期:2019 ̄01 ̄25ꎮ作者简介:张华伟(1983 )ꎬ男ꎬ讲师ꎬ主要从事纤维增强复合材料的研究与教学工作ꎮE ̄mail:zhanghw@neuq.edu.cnꎮ基金项目:国家自然科学基金项目(51475086)ꎻ河北省自然科学基金项目(E2016501118)ꎻ中央高校基本科研业务费专项资金资助项目(N172304036)ꎻ河北省高等学校科学技术研究重点项目(ZD2017315)ꎮ㊀∗通信联系人ꎮE ̄mail:247328210@qq.comꎮ基于ABAQUS的碳纤维复合材料板热冲压成形仿真张华伟ꎬ李博宏∗(东北大学秦皇岛分校控制工程学院ꎬ河北秦皇岛066000)摘㊀要:基于ABAQUS有限元分析软件对碳纤维增强聚醚醚酮(PEEK)复合材料板的热冲压成形工艺进行模拟ꎬ分析了复合材料在热冲压过程中的受力及变形特性ꎬ探讨了纤维铺层夹角㊁复合材料板层数和复合层类型对其成形性能的影响ꎮ结果表明:可以利用复合材料的工程常数建立材料的本构模型ꎻ在复合层类型的选择中ꎬ 三维实体 ̄连续壳 更符合实际情况ꎬ仿真效果更好ꎻ复合材料的纤维铺层夹角是其热冲压成形的主要影响因素ꎬ而且同其他的纤维铺层夹角(0ʎꎬ30ʎꎬ45ʎ)相比ꎬ复合材料在铺层夹角为90ʎ时热冲压受力较好ꎬ但应变也较大ꎬ容易发生破坏ꎻ当总厚度一定时ꎬ复合材料板层数对材料的受力无明显影响ꎻ选择复合层类型为连续壳㊁90ʎ夹角的复合材料板建立热冲压模型ꎬ仿真效果最好ꎮ关键词:碳纤维㊀复合材料㊀热冲压成形㊀有限元模型㊀模拟仿真中图分类号:TQ342+.74㊀㊀文献标识码:A㊀㊀文章编号:1001 ̄0042(2019)02 ̄0016 ̄05㊀㊀复合材料是由两种或多种不同性质的材料用物理和化学方法在宏观尺度上组成的具有新性能的材料ꎮ通常来说ꎬ复合材料除了具有其组合材料的原始性能之外ꎬ还会产生一些原来组分材料所没有的新的性能ꎬ从而使得复合材料在强度㊁刚度㊁热力学等性能上有了一定幅度的改善[1]ꎮ碳纤维增强树脂基复合材料具有较高的强度ꎬ相对比金属材料来说ꎬ更加耐腐蚀㊁绝缘性好㊁制作方式简单ꎮ而且ꎬ碳纤维复合材料的密度小㊁比强度高ꎬ具有较好的轻量化效果和抗冲击性能ꎮ但这种材料也有其不足之处:材料各向异性严重㊁常温下成形性能差㊁生产成本较高等ꎮ张琦等[2]研究了碳纤维复合材料板的非等温模具热冲压ꎬ并以实验与有限元仿真结合的方式对纤维编织复合材料进行了分析ꎮ堵同亮等[3]建立了碳纤维编织复合材料的超弹性本构模型ꎬ研究了碳纤维编织复合材料在冲压成形带有双曲率曲面的结构件时的纤维重新排布和重新取向ꎮ但这些研究多数是以细观力学的分析方法来对复合材料冲压工艺仿真建模ꎬ对于从宏观的角度利用工程常数建模仿真的研究还相对较少[4-8]ꎮABAQUS软件是一款功能强大的有限元分析软件ꎮ在工程应用方面ꎬABAQUS基于丰富的单元库ꎬ可以用于模拟绝大多数的常见工程材料ꎬ如金属㊁聚合物㊁复合材料㊁橡胶等ꎮ作者利用ABAQUS软件对碳纤维复合材料板的宏观力学行为进行了研究ꎬ建立了碳纤维复合材料板在高温状态下的本构模型ꎬ在此基础上构建了碳纤维复合材料热冲压成形的有限元模型ꎬ完成了成形过程的有限元仿真ꎬ对比了不同的复合层类型㊁铺层角度㊁铺层层数对碳纤维复合材料板热冲压成形的影响ꎬ研究结果对于碳纤维复合材料零件在汽车轻量化上的应用[9]具有一定的指导意义ꎮ1㊀实验1.1㊀原材料连续碳纤维:牌号为T1100Gꎬ日本东丽公司生产ꎻ聚醚醚酮(PEEK)树脂:牌号为KT ̄820NLꎬ熔点340ħꎬ索尔维集团产ꎮ1.2㊀碳纤维增强PEEK复合材料的制备对于碳纤维增强PEEK复合材料ꎬ工业上常采用热压法进行制备ꎮ其主要工艺流程为:首先将碳纤维和预处理过的PEEK薄膜交替铺层在清洗干净的模具中ꎬ然后将模具放入已经预热一段时间的平板硫化机内ꎬ将温度提升到一特定温度ꎬ同时加压至设定的压力ꎬ保压一段时间ꎮ待到温度自然冷却至PEEK树脂的玻璃化转变温度以下ꎬ完成脱模ꎬ则可以得到碳纤维增强PEEK复合材料板[10-11]ꎮ设置参数:热压温度395ħꎬ热压压力2.5MPaꎮ1.3㊀复合材料板工程常数的拟定对于仿真建模来说ꎬ此处可以利用复合材料的工程常数来建立碳纤维复合材料板的本构模型ꎬ即从细观力学入手设置参数ꎬ最后结合宏观力学的方法来进行仿真模拟分析ꎮ复合材料工程弹性常数共有9个ꎬ即该材料的三个方向上的弹性模量(E1ꎬE2ꎬE3)㊁三个方向上的泊松比(v12ꎬv13ꎬv23)和三个方向上的剪切模量(G12ꎬG13ꎬG23)ꎮ其中E1为主方向上的弹性模量ꎬ即本材料中的连续纤维方向ꎮ通过相关文献可以查得常温下碳纤维复合材料的E1为150~450GPa[12]ꎮ横截面积为Aꎬ连续纤维与基体的横截面积分别为AfꎬAmꎬ于是有:σ1A=σfAf+σmAm(1)式中:σ1为主方向上的应力ꎻσf为连续纤维截面应力ꎻσm为基体的应力ꎮ考虑到应力与模量的关系ꎬ则有:E1=EfAfA+EmAmA(2)式中:Ef为连续纤维截面的弹性模量ꎻEm为基体的弹性模量ꎮ其他工程常数可选用PEEK材料的基本参数[13-15]ꎮ因此ꎬ拟定采用的复合材料工程常数如表1所示ꎮ表1㊀碳纤维增强复合板材工程常数Tab.1㊀Engineeringconstantofcarbonfiberreinforcedcompositeplate项目参数E1/MPa32800.0E2/MPa48.3E3/MPa48.3v120.4v130.4v230.4G12/MPa11.4G13/MPa11.4G23/MPa11.41.4㊀基于ABAQUS的冲压成形仿真建模方案在ABAQUS中进行几何建模ꎬ建立半球冲压仿真的模型ꎬ设定Z方向为冲压方向ꎮ将冲头㊁压边框以及下模视为刚体ꎮ进行网格划分时ꎬ对于碳纤维复合材料板ꎬ选择了常规壳和连续壳两种复合层类型ꎬ其网格单元选择Shell中的S4R(常规壳)和ContinuumShel1中的SC8R(连续壳)单元类型[16-19]ꎬ其余部件如冲头等采取仿真分析中常用的C3D10M单元类型ꎮ为了保证精度ꎬ板材采用细化网格ꎬ同时为了提高运算效率ꎬ对冲头㊁压边框和下模采用粗网格划分ꎬ如图1ꎮ图1㊀热冲压模型示意Fig.1㊀Sketchofstampingmodel㊀㊀设定碳纤维增强PEEK复合材料板处于200ħ适宜冲压的状态ꎬ选用实验试件为厚度0.3mmꎬ边长为500mm的正方形材料板ꎬ用于成形热冲压深度为100mm的半球形拉伸件ꎮ复合层纤维铺层夹角选取4种方式ꎬ即0ʎ㊁间隔30ʎ㊁间隔45ʎ( 米 字型铺层)与90ʎ( 十 字型铺层)排布ꎮ复合层的层数与每层厚度由被冲压材料板的总厚度确定ꎬ即总厚度不变ꎬ单层材料厚度与层数成反比ꎮ冲压板总厚度为0.3mmꎬ复合层层数设置为6ꎬ8ꎬ12ꎬ20ꎬ30层5个等级ꎮ2㊀结果与讨论2.1㊀复合层的类型选择对仿真结果的影响针对复合层类型ꎬ进行了两种建模方式ꎬ即常规壳 ̄三维壳单元建模和连续壳 ̄三维实体单元建模ꎬ其应力云图分别见图2㊁图3ꎮ图2㊀45ʎ复合层类型的应力云图对比Fig.2㊀Stressnephogramscomparisonofthetypeof45ʎcompositelayer71第2期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀张华伟等.基于ABAQUS的碳纤维复合材料板热冲压成形仿真图3㊀90ʎ复合层类型的应力云图对比Fig.3㊀Stressnephogramscomparisonofthetypeof90ʎcompositelayer㊀㊀从两种建模方式的应力云图对比分析可以看出来ꎬ使用常规壳 ̄三维壳单元来进行建模的时候ꎬ与连续壳 ̄三维实体单元的应力数据几乎没有区别ꎬ但显示效果并没有连续壳 ̄三维实体单元的显示效果好ꎮ由此可知ꎬ在进行复合层建模的时候ꎬ常规壳对于碳纤维增强复合材料的连续性的因素影响没有连续壳好ꎬ应力分析是按照常规材料的应力计算方式进行的ꎬ所以在某些位置会出现没有任何过度的应力突变的情况ꎮ当改成连续壳 ̄三维实体单元建模的时候ꎬ由于考虑到了碳纤维复合材料的特性ꎬ在ABAQUS中有不同的计算方式ꎬ使得对于材料板的应力计算过度更加平滑ꎬ因此也不会出现类似于常规壳的那种应力突变点ꎮ因此ꎬ后文中复合层板间铺层夹角与板间层数的讨论均在建模类型为 连续壳 ̄三维实体单元 的基础上进行ꎮ2.2㊀复合材料的铺层夹角对冲压受力的影响碳纤维复合材料的主要受力元素是碳纤维ꎬ基体在受力过程中起到传递载荷的作用ꎮ碳纤维复合材料板冲压工艺主要受材料拉应力性能指标的影响ꎬ即可以通过分析比较最大拉应力来判断碳纤维受力情况ꎮ同时为了进一步探究复合材料层间夹角排布对其热冲压性能的影响ꎬ还设置了一组不同复合材料板层间夹角的真实应变对比ꎮ实验中以12层复合材料板为例ꎬ其应力云图见图4ꎬ其应变云图见图5ꎮ结合图4ꎬ图5和表2ꎬ表3可分析出ꎬ当其他条件相同ꎬ当碳纤维复合材料板层间夹角不同的时候ꎬ其受到的冲压应力与应变是不同的ꎮ当层间夹角为90ʎ叠层时ꎬ其碳纤维排列结构简单ꎬ层间滑移大ꎬ剪切柔度高ꎬ所以纤维夹角的可转角度也很大ꎻ当层间夹角为30ʎ间隔与45ʎ间隔分布时ꎬ由于纤维排布较为复杂ꎬ多个方向角都有限制截面剪切的纤维阻力ꎬ所以剪切柔度小ꎬ导致冲压深度相同的情况下ꎬ其纤维转角较小ꎬ即产生较大的应力ꎮ同时可观察得到ꎬ在层间夹角为30ʎ或45ʎ排布的时候ꎬ由于碳纤维材料在板材的几何中心排布最为密集ꎬ理论上在几何中心的受力应该是最大的ꎬ其次才是下模与板材接触的区域ꎬ即云图显示其主要受力区域在板材与冲头接触的中心位置ꎻ而间隔90ʎ排布则不同ꎬ碳纤维在几何分布上是均匀的ꎬ不会出现某一区域的受力性能明显高于其他区域的情况ꎬ所以其主要受力区域为下模与板材的接触位置[20-22]ꎮ不难看出ꎬ无论对复合板中的纤维层夹角如何排布ꎬ都无法消除复合板冲压过程中的各向异性ꎮ图4㊀不同层间夹角的12层复合材料板应力云图示意Fig.4㊀Stressnephogramsof12 ̄layercompositesheetwithdifferentinterlayerangles图5㊀不同层间夹角的12层复合材料板应变云图示意Fig.5㊀Strainnephogramsof12 ̄layercompositesheetwithdifferentinterlayerangles81㊀合㊀成㊀纤㊀维㊀工㊀业㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2019年第42卷表2㊀不同层间夹角及层数的复合材料板的冲压应力Tab.2㊀Stampingstressofcompositematerialplateswithdifferentinterlayerangles层间夹角/(ʎ)冲击应力/MPa6层8层12层20层30层0103.7106.1110.389.489.130872.4874.8920.2998.9923.645908.1949.0934.9982.9967.390170.3101.1108.5115.7114.6表3㊀不同层间夹角及层数的复合材料板的冲压应变Tab.3㊀Stampingstrainofcompositematerialplateswithdifferentinterlayeranglesandlayernumbers层间夹角/(ʎ)冲压应变6层8层12层20层30层00.09920.10020.10120.09990.0994300.06420.03590.03000.03190.0293450.04250.03040.02990.03010.0299900.10090.10020.10150.10250.1034㊀㊀对比0ʎꎬ30ʎꎬ45ʎꎬ90ʎ层间夹角的4种不同纤维排布方式的应变云图可以看出ꎬ 十 字型排布方式的应变与 米 字形排布方式的应变有着本质的区别ꎬ即其发生应变的区域完全不同ꎬ而其应变的大小也是差别很大ꎬ90ʎ铺层的复合材料应变较大ꎬ达到了10%的形变程度ꎻ而45ʎ与30ʎ铺层的复合材料应变较小ꎬ仅有3%的形变ꎮ这些现象都说明了复合材料板的不同板间夹角排布会给冲压工艺带来不同的受力情况ꎬ随着其层间夹角排布的不同ꎬ其纤维层之间剪切转动方式㊁复合材料板的宏观力学性能等均会产生较大的差异[22]ꎮ一般说来ꎬ90ʎ夹角的排布方式时其冲压受力与成形性能要好于另外两种ꎮ但这种排布方式伴随而来的是较大的应变幅度ꎬ这也意味着这种排布方式较另外两种来说更容易产生受力破坏[23]ꎮ这个结论符合碳纤维复合材料的力学成形原理ꎮ除了这四种为工程上常用的铺层方式以外ꎬ本文还进行了单层0ʎ夹角的复合材料板的热冲压仿真ꎮ最后的现象也合理地解释了复合材料板冲压成形的原理ꎬ即当碳纤维受力后ꎬ其纤维方向上几乎没有拉伸形变ꎬ而是产生位移ꎮ所以在宏观上ꎬ板材显示出来的就是纤维方向上的板材的 收束 形变ꎮ2.3㊀复合材料的板间层数对冲压工艺的影响本研究设置了5组铺层层数ꎬ设定总厚度一定ꎬ即铺层层数越多ꎬ每一铺层就越薄ꎮ此处拟定最大铺层数为30ꎬ当铺层数超过30的时候ꎬ每一层的厚度均降至0.01mm以下ꎬ已经不符合常规的生产要求ꎮ同时ꎬ由于本研究主要讨论的是碳纤维复合材料的纤维排布方向与复合材料板间层数对热冲压的影响ꎬ所以对各方向纤维占比受力的影响并未给予考虑ꎮ由12层复合材料板冲压应力云图(图4)及表2㊁表3分析可知ꎬ当总厚度一定时ꎬ板间层数相对于铺层方式来说ꎬ对冲压性能的影响不大ꎮ其中细微差别可以通过纵向对比来发现:冲压过程中的应力一般随着板间铺层的层数上升而上升ꎮ其主要原理是由于铺层层数变多ꎬ板料的稳定性也会越来越好ꎬ而且由于层数增多ꎬ使得其总层间摩擦力增大ꎬ这也会对冲压受力的情况带来一定的影响ꎮ所以在相同的冲压位移的情况下ꎬ其受力变得更高ꎮ因此也可以认为板间层数对碳纤维增强复合材料板的冲压性能影响较小ꎬ与板间连续纤维排布角度相比ꎬ板间层数的影响可以忽略不记ꎮ同时ꎬ因为复合材料板板件的厚度对板材的力学性能有很大的影响ꎬ所以相比于复合材料板间的复合层层数ꎬ复合材料板的厚度对于热冲压的性能影响更大ꎮ3㊀结论a.以ABAQUS为建模工具ꎬ利用工程常数建模同宏观力学结合的方法构建了碳纤维复合材料高温本构模型ꎮb.在选择复合层类型的时候ꎬ 连续壳 类型的仿真效果要明显好于常规壳ꎬ更加符合实际的受力情况ꎮc.碳纤维增强复合材料的热冲压性能主要取决于复合板层间的夹角排布ꎬ当夹角排布的方式越松散ꎬ纤维之间剪切柔度越高ꎬ则其在高温状态下冲压受力情况就越好ꎻ反之ꎬ当夹角排布的方式越稳定ꎬ则其在高温状态下的冲压受力情况就越差ꎮ其中综合看来是90ʎ夹角排布时冲压受力较好ꎮd.在同样的温度和夹角排布的情况下ꎬ碳纤维增强复合材料板的板间层数对于冲压受力性能的影响不大ꎮ参㊀考㊀文㊀献[1]㊀沈观林ꎬ胡更开ꎬ刘彬.复合材料力学[M].北京:清华大学出版社ꎬ2013:4-20.91第2期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀张华伟等.基于ABAQUS的碳纤维复合材料板热冲压成形仿真[2]㊀张琦ꎬ高强ꎬ赵升吨.碳纤维复合材料板热冲压成形试验研究[J].机械工程学报ꎬ2012ꎬ48(18):72-74. [3]㊀堵同亮ꎬ彭雄奇ꎬ郭早阳ꎬ等.碳纤维编织复合材料冲压成形实验与仿真分析[J].功能材料ꎬ2012ꎬ16(44):2401-2404.[4]㊀代少俊.高性能纤维复合材料[M].上海:华东理工大学出版社ꎬ2013:4-9.[5]㊀罗益锋.碳纤维复合材料的研发方向和市场开发动向[J].高科技纤维与应用ꎬ2011ꎬ22(11):38-41. [6]㊀ZhangQiꎬCaiJinꎬGaoQiang.Simulationandexperimentalstudyonthermaldeepdrawingofcarbonfiberwovencomposites[J].JMaterProcTechꎬ2014ꎬ214(4):802-810. [7]㊀ZhangQiꎬCaiJinꎬGaoQiang.Experimentalandsimulationre ̄searchonthermalstampingofcarbonfibercompositesheet[J].TransNonferrousMetSocChinꎬ2014ꎬ24(1):217-223.[8]㊀庄靖东.聚醚醚酮板材热成型性能研究[D].武汉:华中科技大学ꎬ2015.[9]㊀彭孟娜ꎬ马建伟.碳纤维及其在汽车轻量化中的应用[J].合成纤维工业ꎬ2018ꎬ41(1):53-57.[10]支建海ꎬ钱鑫ꎬ张永刚ꎬ等.国产碳纤维增强树脂基复合材料的界面结合性能研究[J].合成纤维工业ꎬ2018ꎬ41(4):14-17.[11]张照.碳纤维织物增强聚醚醚酮基(CFF/PEEK)航空复合材料的制备及其界面改性[D].上海:东华大学ꎬ2017. [12]唐见茂.高性能纤维及复合材料[M].北京:化学工业出版社ꎬ2012:12-19.[13]张少实ꎬ庄茁.复合材料与粘弹性力学[M].北京:机械工业出版社ꎬ2011:53-55.[14]庄靖东ꎬ黄志高ꎬ周华民.热成型条件下PEEK力学行为研究与建模[J].塑料工业ꎬ2015ꎬ43(7):73-77.[15]黄发荣ꎬ周燕.先进树脂基复合材料[M].北京:化学工业出版社ꎬ2008:168-169.[16]庄茁ꎬ由小川ꎬ廖剑晖ꎬ等.基于ABAQUS的有限元分析和应用[M].北京:清华大学出版社ꎬ2009:17-24. [17]刘展.ABAQUS有限元分析从入门到精通[M].北京:人民邮电出版社ꎬ2015:194-206.[18]齐威.ABAQUS6.14超级学习手册[M].北京:人民邮电出版社ꎬ2016:492-498.[19]张建伟.ABAQUS有限元分析 ̄从入门到精通[M].北京:机械工业出版社ꎬ2015:22-79.[20]ChenQianqianꎬBoissePꎬParkCHꎬetal.Intra/inter ̄plyshearbehaviorsofcontinuousfiberreinforcedthermoplasticcompos ̄itesinthermoformingprocesses[J].CompStructꎬ2011ꎬ93(7):1692-1703.[21]㊀张衡ꎬ严飙ꎬ龚友坤ꎬ等.碳纤维机织物增强热塑性树脂复合材料热冲压叠层模型[J].复合材料学报ꎬ2017ꎬ34(12):2741-2746.[22]丁纺纺ꎬ彭雄奇.复合材料用机织物非正交本构模型的半球形冲压成型验证[J].复合材料学报ꎬ2011ꎬ28(1):156-160.[23]韩宾ꎬ王宏ꎬ于杨惠文ꎬ等.碳纤维增强热塑性复合材料盒形件热冲压成型研究[J].航空制造技术ꎬ2017(16):40-45.SimulationofthermalstampingformationprocessofcarbonfibercompositesheetbasedonABAQUSZhangHuaweiꎬLiBohong(SchoolofControlEngineeringꎬNortheasternUniversityatQinhuangdaoꎬQinghuangdao066000)Abstract:Thethermalstampingprocessofcarbonfiberreinforcedpolyetheretherketone(PEEK)compositesheetwassimula ̄tedbasedonABAQUSfiniteelementanalysissoftware.Themechanicalanddeformationcharacteristicsofcompositematerialswereanalyzedduringthermalstamping.Theeffectsofthefiberinterlayerangleandthenumberandthetypeofcompositelayersontheformabilitywerediscussed.Theresultsshowedthattheconstitutivemodelofcompositescouldbeestablishedbasedonen ̄gineeringconstantsofcompositesꎻthree ̄dimensionalsolid ̄continuousshellwasamorereasonablecompositesheettypeinlinewiththeactualsituationꎬprovidingabettersimulationeffectthanothercompositesheettypesꎻthefiberinterlayerangleofcom ̄positeswasthemainfactoraffectingthethermalstampingprocessꎻcomparedwithothercompositematerialswiththefiberinter ̄layeranglesof0ʎꎬ30ʎand45ʎꎬthecompositematerialwiththeinterlayerangleof90ʎshowedbetterstressperformancewhilethermalstampingandwaspronetobeingdamagedduetohigherstrainꎻthelayernumberofcompositematerialhadnoobviouseffectonthestressatafixedtotalthicknessofthecompositeꎻandthesimulationeffectwasoptimizedwhenthethermalstampingmodelofcompositematerialwasestablishedwithcontinuousshellandinterlayerangleof90ʎ.Keywords:carbonfiberꎻcompositematerialꎻthermalstampingformationꎻfiniteelementmodelꎻsimulation02㊀合㊀成㊀纤㊀维㊀工㊀业㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2019年第42卷。

abaqus复合材料

Abaqus:ABAQUS 是一套功能强大的工程模拟的有限元软件,其解决问题的范围从相对简单的线性分析到许多复杂的非线性问题。

ABAQUS 包括一个丰富的、可模拟任意几何形状的单元库。

并拥有各种类型的材料模型库,可以模拟典型工程材料的性能,其中包括金属、橡胶、高分子材料、复合材料、钢筋混凝土、可压缩超弹性泡沫材料以及土壤和岩石等地质材料,作为通用的模拟工具,ABAQUS 除了能解决大量结构(应力/ 位移)问题,还可以模拟其他工程领域的许多问题,例如热传导、质量扩散、热电耦合分析、声学分析、岩土力学分析(流体渗透/ 应力耦合分析)及压电介质分析。

功能:静态应力/位移分析:包括线性,材料和几何非线性,以及结构断裂分析等动态分析粘弹性/粘塑性响应分析:粘塑性材料结构的响应分析热传导分析:传导,辐射和对流的瞬态或稳态分析质量扩散分析:静水压力造成的质量扩散和渗流分析等耦合分析:热/力耦合,热/电耦合,压/电耦合,流/力耦合,声/力耦合等非线性动态应力/位移分析:可以模拟各种随时间变化的大位移、接触分析等瞬态温度/位移耦合分析:解决力学和热响应及其耦合问题准静态分析:应用显式积分方法求解静态和冲压等准静态问题退火成型过程分析:可以对材料退火热处理过程进行模拟海洋工程结构分析:对海洋工程的特殊载荷如流载荷、浮力、惯性力等进行模拟对海洋工程的特殊结构如锚链、管道、电缆等进行模拟对海洋工程的特殊的连接,如土壤/管柱连接、锚链/海床摩擦、管道/管道相对滑动等进行模拟水下冲击分析:对冲击载荷作用下的水下结构进行分析柔体多体动力学分析:对机构的运动情况进行分析,并和有限元功能结合进行结构和机械的耦合分析,并可以考虑机构运动中的接触和摩擦疲劳分析:根据结构和材料的受载情况统计进行生存力分析和疲劳寿命预估设计灵敏度分析:对结构参数进行灵敏度分析并据此进行结构的优化设计软件除具有上述常规和特殊的分析功能外,在材料模型,单元,载荷、约束及连接等方面也功能强大并各具特点:材料模型:定义了多种材料本构关系及失效准则模型,包括:弹性:线弹性,可以定义材料的模量、泊松比等弹性特性正交各向异性,具有多种典型失效理论,用于复合材料结构分析多孔结构弹性,用于模拟土壤和可挤压泡沫的弹性行为亚弹性,可以考虑应变对模量的影响超弹性,可以模拟橡胶类材料的大应变影响粘弹性,时域和频域的粘弹性材料模型塑性:金属塑性,符合Mises屈服准则的各向同性和遵循Hill准则的各向异性塑性模型铸铁塑性,拉伸为Rankine屈服准则,压缩为Mises屈服准则蠕变,考虑时间硬化和应变硬化定律的各向同性和各向异性蠕变模型扩展的Druker-Prager模型,适合于沙土等粒状材料的不相关流动的模拟Capped Drucker-Prager模型,适合于地质、隧道挖掘等领域Cam-Clay模型,适合于粘土类土壤材料的模拟Mohr-Coulomb模型,这种模型与Capped Druker-Prager 模型类似,但可以考虑不光滑小表面情况泡沫材料模型,可以模拟高度挤压材料,可应用于消费品包装、及车辆安全装置等领域混凝土材料模型,这种模型包含了混凝土弹塑性破坏理论渗透性材料模型,提供了依赖于孔隙比率、饱和度和流速的各向同性和各向异性材料的渗透性模型。

abaqus复合材料计算

abaqus复合材料计算【实用版】目录1.引言2.Abaqus 软件介绍3.复合材料概述4.Abaqus 复合材料计算方法5.复合材料计算应用案例6.总结正文1.引言随着科技的不断发展,复合材料在航空航天、汽车、新能源等领域的应用越来越广泛。

为了提高复合材料的性能和降低成本,研究人员需要对其进行深入的研究。

Abaqus 是一款广泛应用于材料力学分析和计算的软件,可以为研究人员提供强大的复合材料计算功能。

本文将介绍 Abaqus 软件及其在复合材料计算方面的应用。

2.Abaqus 软件介绍Abaqus 是一款法国达索系统公司开发的大型通用有限元分析软件,广泛应用于各种工程领域。

它提供了一个图形用户界面和一个脚本接口,用户可以通过这两种方式进行模型的创建、编辑和分析。

Abaqus 支持多种材料模型和求解器,可以解决从简单的线性问题到复杂的非线性、非均匀、瞬态和动力学问题。

3.复合材料概述复合材料是由两种或两种以上不同性质的材料通过一定的方式组合而成的新材料,它具有较好的综合性能。

复合材料的性能可以通过调整组成、结构和工艺来实现优化。

复合材料主要包括纤维增强复合材料、颗粒增强复合材料和纳米增强复合材料等。

4.Abaqus 复合材料计算方法Abaqus 提供了丰富的复合材料计算方法,包括:(1) 纤维增强复合材料:Abaqus 支持多种纤维增强复合材料的计算,如单层板、多层板、蜂窝结构等。

用户可以根据实际需求选择相应的模型进行计算。

(2) 颗粒增强复合材料:Abaqus 提供了颗粒增强复合材料的体积分数和形状分布控制功能,用户可以根据实际需求创建颗粒增强复合材料模型。

(3) 纳米增强复合材料:Abaqus 支持纳米增强复合材料的计算,可以模拟纳米颗粒在基体中的分布和作用。

5.复合材料计算应用案例Abaqus 在复合材料计算方面的应用案例非常丰富,以下举两个例子:(1) 飞机机翼的复合材料结构分析:通过 Abaqus 软件,研究人员可以对飞机机翼的复合材料结构进行静力学和动力学分析,以评估机翼在飞行过程中的性能和安全性。

在ABAQUS中的纤维增强复合材料建模模块

在ABAQUS中的纤维增强复合材料建模模块(CMA)newmaker在此模块中直接融合纤维增强复合材料仿真计算与建模的最新技术发展通过提供功能强大的纤维增强复合材料计算仿真能力,和先进的建模方法,Simulayt的Layup Pipeline补充和扩展了Abaqus/CAE强大的复合材料仿真能力,并与Abaqus/CAE 完美的融合在了一起。

此外,凭借其与其他环节的直接融合能力,实现了整个企业设计与制造的紧密联系。

纤维增强复合材料模拟有重要的作用,它确保在建模初始就不能生成工艺上不可制造的铺层。

这样避免了日后在研发周期上由于重新设计而增加的成本。

此模块还可以生成制造数据以确保最终的零件与分析模型相符。

目前,空间中不断变化的纤维方向和铺层厚度可直接提供给非线性隐式算法和显式求解器,实现详细的仿真计算。

因而在每个单元产生铺层角度,真实反应了仿真和实际纤维结构,这些功能确保计算中可达到前所未有的保真度。

最后,对Simulay的Layup Pipeline 的直接调用,使复合材料结构的分析、设计和制造完美的结合在一起。

比如,如果需要的话,由Abaqus/CAE创建的模型可以直接倒入到CATIA V5中进行细节设计。

通过精确的模型转换,可快速实现设计上的反复,从而提高整个研制过程的效率。

性能1992年得到业界认可,Simulayt的纤维增强复合材料仿真技术发展水平Abaqus模拟中对纤维角度和铺层厚度的直接转换实现了前所未有的准确度。

在快速设计改良中可以迅速回顾并修改复合材料模型。

生成制造数据以确保分析模型与最终结构相符合。

凭借Layup Pipeline模块与其他环节的直接融合能力,实现了整个企业紧密联系。

优点建模过程中不能生成工艺上不可制造的铺层,避免了由设计得不可行带来的成本。

通过提高模型的仿真度以及降低设置时间来实现快速设计改良。

企业中分析、设计和制造的无缝连接提高整个研制过程的效(end)。

ABAQUS复合材料仿真到底有多强

ABAQUS复合材料仿真到底有多强复合材料具有制造工艺简单、重量轻、比强度高、比刚度大、耐腐蚀等特点,因而其在航空航天、汽车、船舶等领域,都有着广泛的应用。

复合材料的大量应用对分析技术提出新的挑战。

Abaqus针对复合材料的应用有许多独特的优势,包括前后处理建模、静强度分析(包括稳定性分析)、热分析、碰撞分析、失效分析、以及断裂分析等。

一、复合材料固化成型复合材料热固化的过程,可以认为是复合材料预浸料经历一系列温度变化的热固耦合过程。

典型的温度变化过程为:由室温升温30分钟到185℃,保持1个小时,继续升温到195℃,保持2个小时,然后降温到70℃以下。

整个过程可以采用热固耦合分析,由于基体材料和纤维增强材料的热膨胀系数不一样,一系列的温度变化导致热应力产生,致使结构发生翘曲变形。

下图表示的是采用Abaqus中的热固耦合功能分析某复合材料结构在热固化后结构发生变形。

二、复合材料后屈曲行为模拟许多情况下复合材料层合板的屈曲以及后屈曲行为是要重点考虑的。

Abaqus/Standard中Buckling和Riks分析步能够很好的模拟屈曲行为。

三、 Abaqus中复合材料的失效准则和损伤模型Abaqus中的复合材料失效准则主要有:ü MSTRS 最大应力理论失效准则ü TSAIH Tsai-Hill理论失效准则ü TSAIW Tsai-Wu理论失效准则ü AZZIT Azzi-Tsai-Hill理论失效准则ü MSTRIN 最大应变理论失效准则四、 Abaqus中复合材料分层破坏的模拟复合材料的分层破坏是很严重的失效形式。

如何有效的模拟复合材料的分层破坏,是很重要的问题。

Abaqus中复合材料分层破坏的模拟有两种方式:VCCT(虚拟裂纹闭合技术)和Cohesive技术。

虚拟裂纹闭合技术(VCCT)VCCT基于线弹性断裂力学的概念,通过计算不同形式裂纹尖端的能力释放率,与复合材料层间开裂的临界能量释放率相比较。

abaqus复合材料建模材料参数

Abaqus复合材料建模材料参数一、引言本文档旨在介绍如何在A ba qu s中建立复合材料模型以及相应的材料参数设置。

复合材料是由两种或两种以上不同性质的材料按一定的方式组合而成,具有轻质、高强度、高模量等特点,在航空航天、汽车工程等领域得到广泛应用。

二、复合材料建模方法1.宏观模型在A ba qu s中,建立复合材料模型的一种常用方法是使用宏观模型。

该方法将复合材料视为等效各向同性材料,通过指定等效材料的弹性常数和热膨胀系数来描述其宏观性能。

2.细观模型对于复材的更精细模拟,可以采用细观模型。

细观模型考虑了材料内部的细观数值,常用的方法包括单元层模型和单元纤维模型。

三、复合材料模型参数设置1.宏观模型参数设置宏观模型中的材料参数包括弹性常数和热膨胀系数。

弹性常数包括Y o un g'sM od ul us(杨氏模量)、Sh ea rM o du lu s(剪切模量)和P o is so n'sR at io(泊松比)。

热膨胀系数描述了材料在温度变化时的尺寸变化情况。

2.细观模型参数设置在细观模型中,除了上述宏观模型参数外,还需要设置与材料内部细观数值相关的参数。

例如,单元层模型需要设定层间剪切刚度和层内剪切刚度,单元纤维模型需要设置纤维体积分数、纤维方向和纤维间隔等。

四、复合材料模型示例下面通过一个简单的示例来说明复合材料模型的建立和参数设置过程。

1.示例问题描述考虑一个平面应力状态下的复合材料层合板,包含两层材料:上层为碳纤维复合材料,下层为环氧树脂基复合材料。

2.宏观模型参数设置示例对于这个示例,我们可以使用宏观模型来建立模型。

假设上层和下层材料的弹性常数已知,分别为:上层材料:-Y ou ng's Mo du lu s:200G Pa-S he ar Mo du lu s:80G P a-P oi ss on's Ra ti o:0.2下层材料:-Y ou ng's Mo du lu s:50GP a-S he ar Mo du lu s:20G P a-P oi ss on's Ra ti o:0.3同时,我们需要给定材料的热膨胀系数,用于考虑温度变化对材料性能的影响。

Abaqus中的复合材料分析

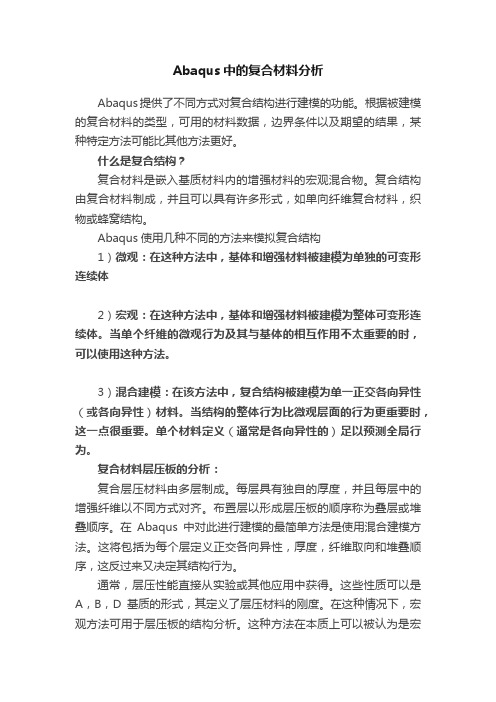

Abaqus中的复合材料分析Abaqus提供了不同方式对复合结构进行建模的功能。

根据被建模的复合材料的类型,可用的材料数据,边界条件以及期望的结果,某种特定方法可能比其他方法更好。

什么是复合结构?复合材料是嵌入基质材料内的增强材料的宏观混合物。

复合结构由复合材料制成,并且可以具有许多形式,如单向纤维复合材料,织物或蜂窝结构。

Abaqus使用几种不同的方法来模拟复合结构1)微观:在这种方法中,基体和增强材料被建模为单独的可变形连续体2)宏观:在这种方法中,基体和增强材料被建模为整体可变形连续体。

当单个纤维的微观行为及其与基体的相互作用不太重要的时,可以使用这种方法。

3)混合建模:在该方法中,复合结构被建模为单一正交各向异性(或各向异性)材料。

当结构的整体行为比微观层面的行为更重要时,这一点很重要。

单个材料定义(通常是各向异性的)足以预测全局行为。

复合材料层压板的分析:复合层压材料由多层制成。

每层具有独自的厚度,并且每层中的增强纤维以不同方式对齐。

布置层以形成层压板的顺序称为叠层或堆叠顺序。

在Abaqus中对此进行建模的最简单方法是使用混合建模方法。

这将包括为每个层定义正交各向异性,厚度,纤维取向和堆叠顺序,这反过来又决定其结构行为。

通常,层压性能直接从实验或其他应用中获得。

这些性质可以是A,B,D基质的形式,其定义了层压材料的刚度。

在这种情况下,宏观方法可用于层压板的结构分析。

这种方法在本质上可以被认为是宏观的,因为在Abaqus部分定义中导出并使用等效的截面属性。

还可以认为它是一种混合建模方法,因为截面刚度是基于层板铺设得出的。

下面的示例显示了A,B,D矩阵是如何从可用的上层信息中派生出来的,并在Abaqus的General Shell Section定义中使用。

经典层压理论的假设:这里显示的层压复合材料的宏观建模方法基于经典层压理论(CLT)。

为了准确实现CLT,假设需要满足:·通过层压材料的厚度的位移分量是连续的,并且在层压材料的相邻层之间没有滑动。

基于ABAQUS的复合材料修补裂纹板的仿真分析

基于ABAQUS的复合材料修补裂纹板的仿真分析摘要:本研究对碳纤维增强复合材料(CFRP)修复含裂纹板的力学性能进行了仿真研究。

复合材料修补含裂纹结构因其修复效果明显、可靠性强已被广泛应用,该修复技术可以降低裂纹处应力集中、增强裂纹结构承载能力、延长使用寿命。

使用ABAQUS有限元软件进行建模,用CFRP补片对裂纹板进行双面修复,裂纹板所受的载荷通过胶层均匀传递给CFRP补片。

结果表明,修补后裂纹板的极限强度和实验基本吻合,明显提高了裂纹钢板的力学性能。

表明本文采用的有限元仿真方法能够准确的模拟CFRP修补裂纹板。

关键词:CFRP补片;裂纹板;极限强度;有限元仿真0.引言目前,复合材料修补裂纹结构技术已经在全球范围采用。

相比传统的机械紧固,复合材料补片具有高比强度、高比模量、耐高温、耐腐蚀、耐疲劳等优点,并且粘贴复合材料补片可以明显缩短修补时间、降低成本、提高效率、避免产生新的应力集中。

杨孚标[1]进行了复合材料修复铝合金板的静态力学性能试验研究。

经过双面胶接修复后,其破坏强度提高了很多。

复合材料补片的胶接修复能有效恢复铝合金裂纹板的静态力学性能。

Xi和Wang[2]研究复合材料加固开孔复合材料板的拉伸性能,建立了三维渐进损伤模型,修补后的结构强度随修补厚度的增加而增加。

岳清瑞等[3]进行了CFRP加固修复含缺陷钢结构静力拉伸实验研究,粘贴碳纤维布加固后其屈服荷载均有不同程度的提高。

张彤彤[4]进行了CFRP加固含裂纹钢板静态拉伸试验分析,同时将有限元仿真和试验过程及结果进行对比,结果表明有限元方法可准确有效地模拟加固组试件CFRP剥离、钢板断裂的过程。

施兴华等[5]用有限元软件ABAQUS对CFRP修复含裂纹加筋板结构的极限强度进行了研究,相比含裂纹加筋板,使用CFRP修复含裂纹加筋板的极限强度有明显提高。

在CFRP修复含裂纹加筋板达到极限强度之前,胶粘界面未发生脱胶行为。

穆志韬等[6]进行了飞机金属结构复合材料修复研究,修复后裂纹板的极限承载能力大幅增加。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ABAQUS 复合材料仿真到底有多强

复合材料具有制造工艺简单、重量轻、比强度高、比刚度大、耐腐蚀等特点,因而其在航空航天、汽车、船舶等领域,都有着广泛的应用。

复合材料的大量应用对分析技术提出新的挑战。

Abaqus 针对复合材料的应用有许多独特的优势,包括前后处理建模、静强度分析(包括稳定性分析)、热分析、碰撞分析、失效分析、以及断裂分析等。

一、复合材料固化成型复合材料热固化的过程,可以认为是复合材料预浸料经历一系列温度变化的热固耦合过程。

典型的温度变化过程为:由室温升温30分钟到185C,保持1个小时,继续升温到195C,保持2个小时,然后降温到70C以下。

整个过程可以采用热固耦合分析,由于基体材料和纤维增强材料的热膨胀系数不一样,一系列的温度变化导致热应力产生,致使结构发生翘曲变形。

下图表示的是采用Abaqus 中的热固耦合功能分析某复合材料结构在热固化后结构发生变形。

二、复合材

料后屈曲行为模拟

许多情况下复合材料层合板的屈曲以及后屈曲

行为是要重点考虑的。

Abaqus/Standard 中Buckling 和Riks 分析步能够很好的模拟屈曲行为。

三、Abaqus 中复合材料的失效准则和损伤模型

Abaqus 中的复合材料失效准则主要有:

U MSTRS 最大应力理论失效准则

U TSAIH Tsai -Hill 理论失效准则

U TSAIW Tsai -Wu 理论失效准则

U AZZIT Azzi -Tsai-Hill 理论失效

准则

U MSTRIN 最大应变理论失效准则

四、Abaqus 中复合材料分层破坏的模拟

复合材料的分层破坏是很严重的失效形式。

如何有效的模拟复合材料的分层破坏,是很重要的问题。

Abaqus 中复合材料分层破坏的模拟有两种方式:VCCT (虚拟裂纹闭合技术)

和Cohesive 技术。

虚拟裂纹闭合技术(VCCT )VCCT 基于线弹性断裂力学的概念,通过计算不同形式裂纹尖端的能力释放率,与复合材料层间开裂的临界能量释放率相比较。

VCCT 与Abaqus 现有的单元、材料以及求解功能兼容;与网格无关的裂纹定义;只需要定义裂纹界面,无需定义裂纹开裂方向。

VCCT 可以用来确定结构的承载极限以及类似的典型航空复合材料结构的失效模式。

Cohesive 技术

在Abaqus 中,采用cohesive 单元技术或基于cohesive 的接触技术来模拟复合材料的分层破坏以及胶结接头的连接。

开始分离

分离后

采用Abaqus/Standard 模拟具有加强筋的蒙皮开裂。

五、Z-pin 增强复合材料的模拟

在Abaqus 中,使用VCCT 和cohesive 单元来模拟

Z-pin 增强复合材料。

复合材料开裂使用VCCT 技术,而Z-pin 的影响使用cohesive 单元模拟。

综上所述,Abaqus 中除了一般有限元软件都具有的分析功能外,方便快捷定义复合材料的前后处理模块、实体壳单元、Hashin 's 损伤模型、编制复合材以及VCCT 开裂准则都是其他有限元软件所不具有的独特强大功能。