制程检验记录表

制程检验记录表模板

批次

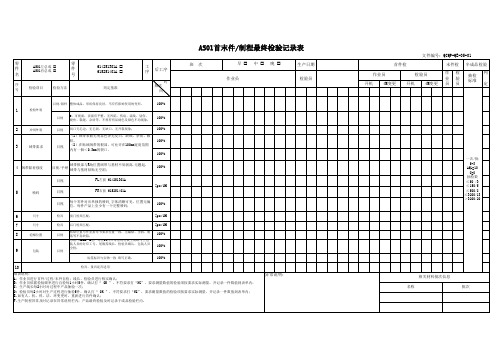

AS01首末件/制程最终检验记录表

零

零

件 名

AS01左总成 AS01有总成

件 号

序 号

检验项目

检验方法

614251301A 615251401A

判定基准

工 序

后工序

时 频次

间

班次

早 中 晚 作业员

目视/限样 整体成品:形状保持良好,不应有影响使用的变形,

100%

1

检验外观

目视

2、可视面:表面应平整,无凹陷、伤痕、流线、划伤、 烧焦、裂缝、杂质等,不得有明显褪色及颜色不均现象;

100%

5

喷码

目视 目视

FL左前 614251301A FR右前 615251401A

5pcs/1H

目视

每个零件对应单独的喷码,字体清晰可见,位置无偏 位,每件产品上至少有一个完整喷码;

100%

6

尺寸

检具 前门检具匹配;

5pcs/1H

7

尺寸

8

泡棉位置

9

包装

检具 后门检具匹配;

5pcs/1H

目视

粘贴位置与作业指导书要求位置一致,无漏贴、歪斜、脱 落等不良缺陷;

100%

2

冲切外观

3

绒带要求

目视 目视

切口无毛边,无毛刺、无缺口、无开裂现象;

(1)绒带表面无明显色泽无发白、缺绒、杂质、颗 粒。 (2)在贴绒绒带的根部,可允许在100mm宽度范围 内有一個<0.3mm的裂口。

100% 100% 100%

4 绒带黏着强度

目视/手掰

绒带根部与R角位置绒带与基材不易剥离.无翘起, 绒带与基材粘贴无空洞;

异常说明:

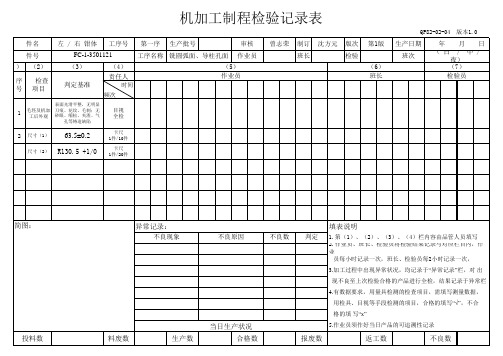

机加工制程检验记录表

件名

左 / 右 钳体 工序号 第一序 生产批号

审核

(1 件号 ) (2)

序 检查 号 项目

FC-1-3501121

工序名称 铣圆弧面、导柱孔面 作业员

(3) 判定基准

(4) 责任人

时间

(5) 作业员

频次

表面光滑平整,无明显

1

毛坯及机加 刀痕、花纹、毛刺;无 工后外观 砂眼、缩松、夹渣、气

生产数

不良原因

当日生产状况 合格数

不良数

判定

填表说明

1.第(1)、(2)、(3)、(4)栏内容由品管人员填写 2.作业员、班长、检验员将检验结果记录与对应栏目内,作 业

员每小时记录一次,班长、检验员每2小时记录一次,

3.加工过程中出现异常状况,均记录于“异常记录”栏,对 出

现不良至上次检验合格的产品进行全检,结果记录于异常栏

孔等铸造缺陷

目视 全检

2 尺寸(1) 63.5±0.2 尺寸(2) R130.5 +1/0

卡尺 1件/10件

卡尺 1件/20件

曾志荣 制长

QP82-02-04 版本1.0

生产日期 班次

年月日 (白 / 中/

夜) (7)

检验员

简图: 投料数

异常记录: 不良现象

料废数

4.有数据要求,用量具检测的检查项目,需填写测量数据, 用检具、目视等手段检测的项目,合格的填写“√”,不合 格的填 写“х”

5.作业员须作好当日产品的可追溯性记录

报废数

返工数

不良数

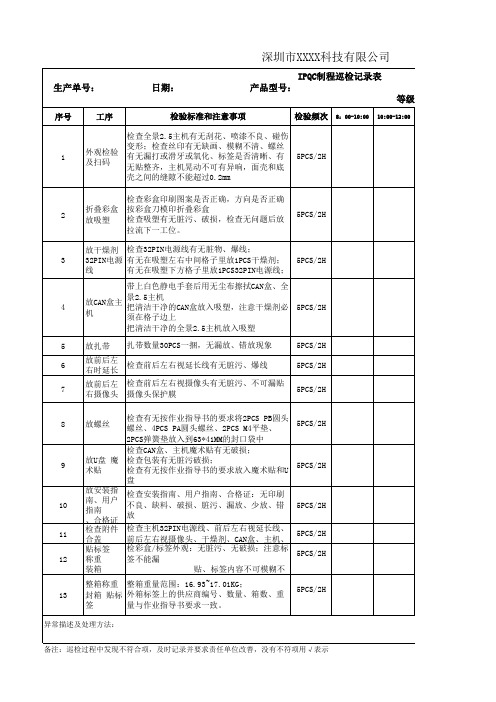

IPQC制程巡检记录表(新)

检查前后左右视延长线有无脏污、爆线

5PCS/2H

7

放前后左 检查前后左右视摄像头有无脏污、不可漏贴 右摄像头 摄像头保护膜

5PCS/2H

8

放螺丝

检查有无按作业指导书的要求将2PCS PB圆头 螺丝、4PCS PA圆头螺丝、2PCS M4平垫、

5PCS/2H

2PCS弹簧垫放入到63*41MM的封口袋中

制定:

审核:

核准:

公司

录表

等级分类:A:致命 B:严重 C:轻微

13:30-15:30 15:30-17:30

缺陷等级

表单编号:QR-PZ-03 版本/版次:A0

5PCS/2H

壳之间的缝隙不能超过0.2mm

检查彩盒印刷图案是否正确,方向是否正确

2

折叠彩盒 按彩盒刀模印折叠彩盒 放吸塑 检查吸塑有无脏污、破损,检查无问题后放

5PCS/2H

拉流下一工位。

放干燥剂 检查32PIN电源线有无脏物、爆线;

3 32PIN电源 有无在吸塑左右中间格子里放1PCS干燥剂; 5PCS/2H

5PCS/2H

12

贴标签 称重

检彩盒/标签外观:无脏污、无破损;注意标 签不能漏

5PCS/2H

装箱

贴、标签内容不可模糊不

13

整箱称重 整箱重量范围:16.93~17.01KG; 封箱 贴标 外箱标签上的供应商编号、数量、箱数、重

5PCS/2H

签

量与作业指导书要求一致。

异常描述及处理方法:

备注:巡检过程中发现不符合项,及时记录并要求责任单位改善,没有不符项用√表示

检查CAN盒、主机魔术贴有无破损;

9

放U盘 魔 术贴

检查包装有无脏污破损; 检查有无按作业指导书的要求放入魔术贴和U

制程巡检记录表

⑥设备是否按时日常点检与维护?

⑦现场制造条件是否与作业指示书 内容一致? ⑧现场生产是否与作业指示书的产 品名称、规格一致? ⑨产品尺寸/性能是否符合作业指 示书要求?品质管理图是否正确?

⑩产品规格

3

车间绞合加 工区

⑪产品外径

⑫导体电阻(Ω)

(

) 制程巡检记录表

制程巡检员:

9:30

巡检时段

不符合记录

车间负责人:

No. 检验工序

巡检项目

巡检时段

检验结果√|╳

1

车间原料放 ①原料/成品摆放是否整齐? 置区 ②原料/成品名称、规格有无标识

明Байду номын сангаас?

③物料规格、线轴数量与作业指示

书的要求是否一致?

④张力与作业指示书点检要求是否

2

车间线架放 在范围内? 置区 ⑤线架是否有故障?导轮是否损坏

或脱离、脏污?是否断线?

检验结果√|╳

12:30

不符合记录

巡检时段

检验结果√|╳

巡检日期: 15:30

不符合记录

巡检时段

检验结果√|╳

⑬耐压测试(V)

⑭盐水针孔(个)

⑮IR绝缘电阻(MΩ)

4

车间产品送 ⑯产品名称、规格是否标示明确?

检区

⑰产品是否摆放整齐?

1. ①~⑨、⑯、⑰项,巡检抽查符合用”√“标示;不符合用”╳“标示,并在不符合记录栏中记入不符合机台、内容,并由当班领班签名确认改善。 备注

2. ⑩~⑮项,检验结果为巡检抽查作业指示书的检验合格数据;不合格数据则记录在”不符合记录“栏。

审核者:

17:30

不符合记录

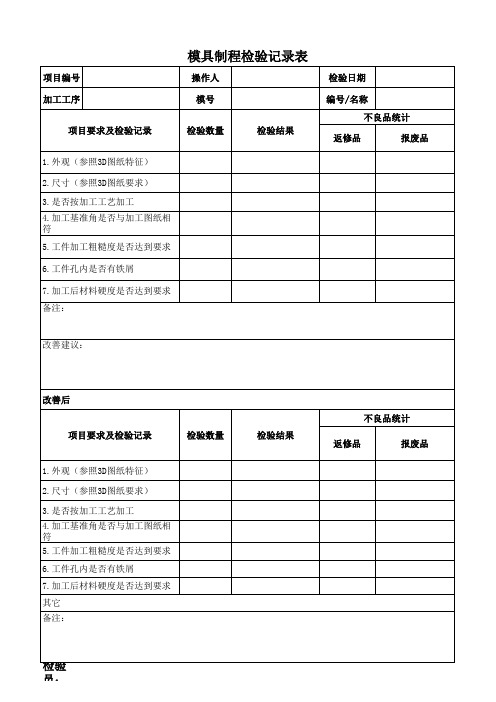

模具制程检验记录表

改善建议:

改善后 不良品统计 项目要求及检验记录 检验数量 检验结果 返修品 报废品

1.外观(参照3D图纸特征) 2.尺寸(参照3D图纸要求)工件加工粗糙度是否达到要求 6.工件孔内是否有铁屑 7.加工后材料硬度是否达到要求 其它 备注:

模具制程检验记录表

项目编号 加工工序 项目要求及检验记录 1.外观(参照3D图纸特征) 2.尺寸(参照3D图纸要求) 3.是否按加工工艺加工 4.加工基准角是否与加工图纸相 符 5.工件加工粗糙度是否达到要求 6.工件孔内是否有铁屑 7.加工后材料硬度是否达到要求 备注: 操作人 模号 检验数量 检验结果 检验日期 编号/名称 不良品统计 返修品 报废品

检验员:

审核:

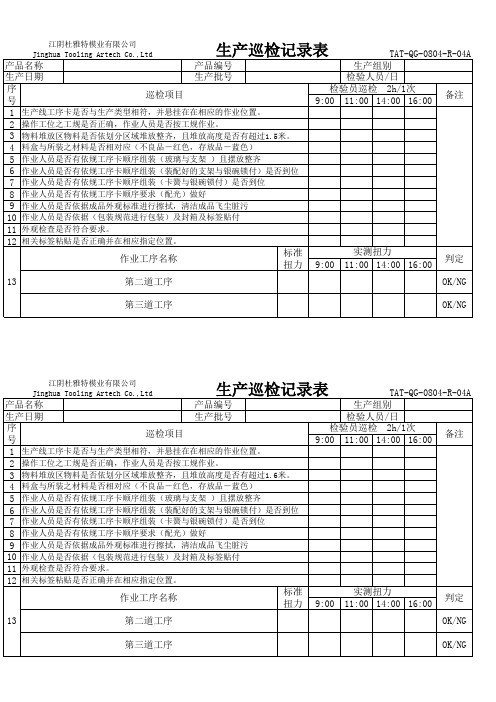

制程巡检记录表

10 作业人员是否依据(包装规范进行包装)及封箱及标签贴付

11 外观检查是否符合要求。

12 相关标签粘贴是否正确并在相应指定位置。

作业工序名称

标准 扭力

实测扭力 9:00 11:00 14:00 16:00

判定

13

第二道工序

OK/NG

第三道工序

OK/NG

2 操作工位之工规是否正确,作业人员是否按工规作业。

3 物料堆放区物料是否依划分区域堆放整齐,且堆放高度是否有超过1.5米。

4 料盒与所装之材料是否相对应(不良品-红色,存放品-蓝色)

5 作业人员是否有依规工序卡顺序组装(玻璃与支架 )且摆放整齐

6 作业人员是否有依规工序卡顺序组装(装配好的支架与银碗锁付)是否到位

7 作业人员是否有依规工序卡顺序组装(卡簧与银碗锁付)是否到位

8 作业人员是否有依规工序卡顺序要求(配光)做好

9 作业人员是否依据成品外观标准进行擦拭,清洁成品飞尘脏污

10 作业人员是否依据(包装规范进行包装)及封箱及标签贴付

11 外观检查是否符合要求。

12 相关标签粘贴是否正确并在相应指定位置。

作业工序名称

标准 扭力

实测扭力 9:00 11:00 14:00 16:00

判定

13

第二道工序

OK/NG

第三道工序

OK/NG

江阴杜雅特模业有限公司 Jinghua Tooling Artech Co.,Ltd

生产巡检记录表

TAT-QG-0804-R-04A

产品名称

产品编号

生产组别

生产日期

生产批号

检验人员/日

序 号

巡检项目

检验员巡检 2h/1次 9:00 11:00 14:00 16:00

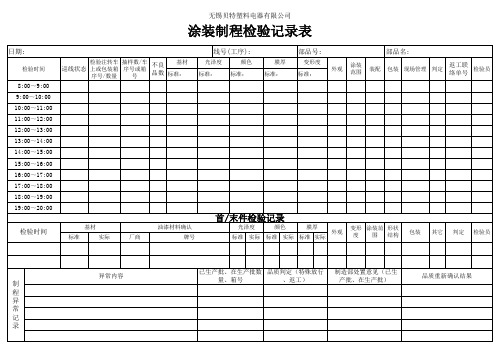

涂装制程检验记录表

变形 涂装范 形状 度 围 结构

包装

其它

判批、在生产批数 品质判定(特殊放行 制造部处置意见(已生

量、箱号

、返工)

产批、在生产批)

品质重新确认结果

程

异

常

记

录

审 核:

日 期:

检验时间

巡线状态

检验注转车 上或包装箱 序号/数量

抽样数/车 序号或箱

号

不良 品数

基材 标准:

线号(工序):

光泽度

颜色

标准: 标准:

膜厚 标准:

部品号:

变形度 标准:

部品名:

外观

涂装 范围

装配

包装

现场管理

判定

返工联 络单号

检验员

基材

标准

实际

厂商

油漆材料确认 牌号

首/末件检验记录

光泽度

颜色

膜厚

外观

标准 实际 标准 实际 标准 实际

无锡贝特塑料电器有限公司

涂装制程检验记录表

日期:

检验时间

8:00~9:00 9:00~10:00 10:00~11:00 11:00~12:00 12:00~13:00 13:00~14:00 14:00~15:00 15:00~16:00 16:00~17:00 17:00~18:00 18:00~19:00 19:00~20:00

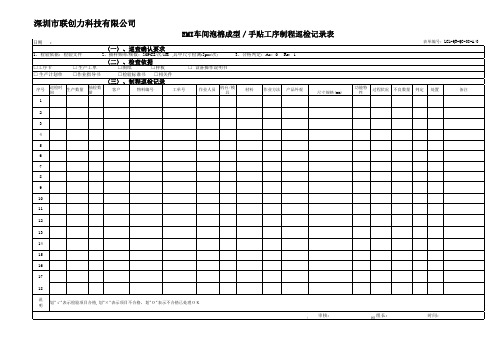

各工序制程巡检记录表

EMI车间泡棉成型/手贴工序制程巡检记录表

日期 :

〈一〉、巡查确认要求

1、检验依据:检验文件

2、抽样频率/频数:20PCS/次/1H ,其中尺寸检测:5pcs/次;

3、合格判定:Ac:0 Re:1

〈二〉、检查依据

□工序卡

□ 生产工单

□图纸

□样板

□ 设备操作说明书

□ 生产计划单 □作业指导书

1工序卡生产工单图纸样板生产计划单作业指导书检验标准书相关件机台模具工艺参数尺寸规格mm划表示检验项目合格划表示项目不合格划o表示不合格已处理ok深圳市联创力科技有限公司过胶工序制程巡检记录表日期一巡查确认要求二检查依据三制程巡检记录序号巡检时间生产数量抽检数量客户物料编号工单号作业人员材料作业方法产品外观功能特性过程状况不良数量判定处置备注101112131415161718审核

9

10 பைடு நூலகம்1

12

13

14

15 16

17

18

说 明

划"√"表示检验项目合格,划"×"表示项目不合格,划"O"表示不合格已处理OK

审 审核:

组

组长:

时间:

□检验标准书 □相关件

〈三〉、制程巡检记录

序号

巡检时 间

生产数量

抽检数 量

客户

物料编号

工单号

作业人员

机台/模 具

材料

作业方法 产品外观

尺寸规格(mm)

功能特 性

过程状况

不良数量

表单编号:LCL-QR-QC-08-A/0

判定 处置

备注

1

2

3 4 5 6 7 8

制程巡检记录表

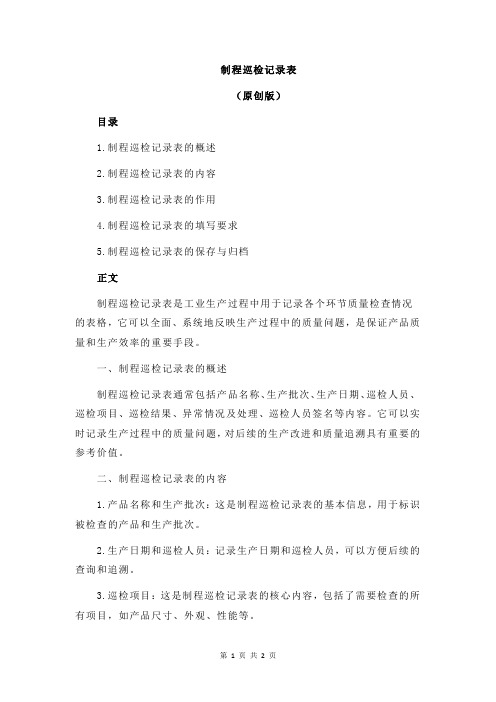

制程巡检记录表(原创版)目录1.制程巡检记录表的概述2.制程巡检记录表的内容3.制程巡检记录表的作用4.制程巡检记录表的填写要求5.制程巡检记录表的保存与归档正文制程巡检记录表是工业生产过程中用于记录各个环节质量检查情况的表格,它可以全面、系统地反映生产过程中的质量问题,是保证产品质量和生产效率的重要手段。

一、制程巡检记录表的概述制程巡检记录表通常包括产品名称、生产批次、生产日期、巡检人员、巡检项目、巡检结果、异常情况及处理、巡检人员签名等内容。

它可以实时记录生产过程中的质量问题,对后续的生产改进和质量追溯具有重要的参考价值。

二、制程巡检记录表的内容1.产品名称和生产批次:这是制程巡检记录表的基本信息,用于标识被检查的产品和生产批次。

2.生产日期和巡检人员:记录生产日期和巡检人员,可以方便后续的查询和追溯。

3.巡检项目:这是制程巡检记录表的核心内容,包括了需要检查的所有项目,如产品尺寸、外观、性能等。

4.巡检结果:记录巡检员对每个检查项目的检查结果,如果发现问题,应详细记录异常情况及处理。

5.巡检人员签名:巡检完成后,巡检人员应在表格上签名,表示对检查结果负责。

三、制程巡检记录表的作用制程巡检记录表在生产过程中有着重要的作用,它可以及时发现和记录质量问题,防止不合格品流入下道工序或客户手中,保证产品的质量。

同时,它也可以为生产管理人员提供决策依据,帮助他们改进生产过程,提高生产效率。

四、制程巡检记录表的填写要求填写制程巡检记录表时,应严格按照表格的要求进行,确保信息的准确性和完整性。

对于异常情况,应详细记录并及时处理。

五、制程巡检记录表的保存与归档填写完成后的制程巡检记录表应妥善保存,按照规定的时间周期进行归档。

在归档时,应保证记录表的完整性和可查性,以便在需要时能够快速找到。

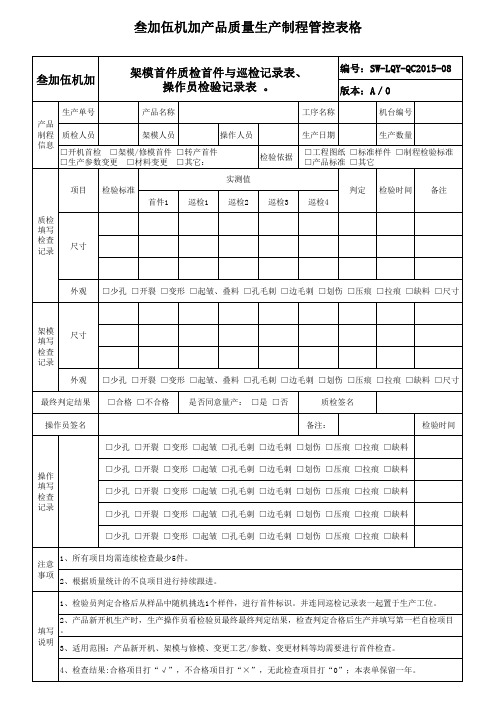

机加工产品制程检验记录表

1、所有项目均需连续检查最少5件。 注意 事项

2、根据质量统计的不良项目进行持续跟进。

1、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于生产工位。

2、产品新开机生产时,生产操作员看检验员最终最终判定结果,检查判定合格后生产并填写第一栏自检项目 填写 。 说明

3、适用范围:产品新开机、架模与修模、变更工艺/参数、变更材料等均需要进行首件检查。

□少孔 □开裂 □变形 □起皱 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □少孔 □开裂 □变形 □起皱 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □少孔 □开裂 □变形 □起皱 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料

□少孔 □开裂 □变形 □起皱 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料

尺寸 外观

□少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸

最终判定结果 □合格 □不合格 是否同意量产: □是 □否

质检签名

□变形 □起皱 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料

操作 填写 尺检寸查 记录

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

生产日期

生产数量

□工程图纸 □标准样件 □制程检验标准 □产品标准 □其它

项目 检验标准 首件1

实测值 巡检1 巡检2 巡检3

巡检4

判定 检验时间 备注

质检 填写 检查 记录

尺寸

外观 □少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸

架模 填写 检查 记录

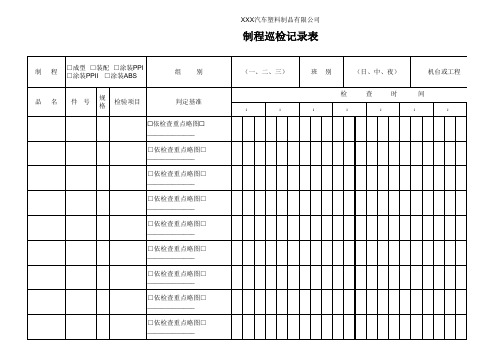

制程巡检记录表

制程巡检记录表

文

制

程

□成型 □装配 □涂装PPI □涂装PPII □涂装ABS

组别

(一、二、三)

班别

(日、中、夜)

机台或工程

品名

件号

规 格

检验项目

判定基准

□依检查重点略图□ _____________

□依检查重点略图□ _____________

检

查

时

间

:

:

:

:

:

:

:

□依检查重点略图□ _____________

□依检查重点略图□ _____________

□依检查重点略图□ _____________

□依检查重点略图□ _____________

□依检查重点略图□ _____________

□依检查重点略图□ _____________

□依检查重点略图□ _____________

制程品管巡检

确认状况 品管员

1、按照检查重点略图填写检查项目及判定基准

说 明

2、巡检频度依“QC工程表”,品管发现异常请立即通

知现场组长(助理)处理

制造部 经理

经(副)理

技术 部 课长

台或工程文件编号:来自::面白化 O.色差 P.结合线 Q.吸 AE.反光片孔 AF.固定Hinger 量 BH.孔位/孔塞 BI.肉瘤 BJ.孔径

部 组长

检验项目

A.砂粒异物 B.漆面刮伤 C.油点 D.流漆 E.表面粗糙 F.缩水 G.素材碰刮伤 H.变形 I.没抛亮 J.喷薄 K.咬漆 L.短射 M.毛边 N.表面白化 O.色差 P.结合 漆 R.漆花 S.龟裂 T.银线 U.气泡 V.砂纸痕 X.桔皮 Y.粘标贴错 Z.顶出痕 AA配件漏装. AB.活页 AC.组配不良 AD.脱模拉伤 AE.反光片孔 AF.固定H AG.配件错装 AH. BOSS孔 AI.包风 AJ.流痕 BA.异物附着 BB.配件 BC. 灌口修饰/修边 BD.断裂 BE.脚卡座 BF.肉厚 BG.重量 BH.孔位/孔塞 BI.肉瘤 CA.破孔 CB其他_______ CC.其它_____

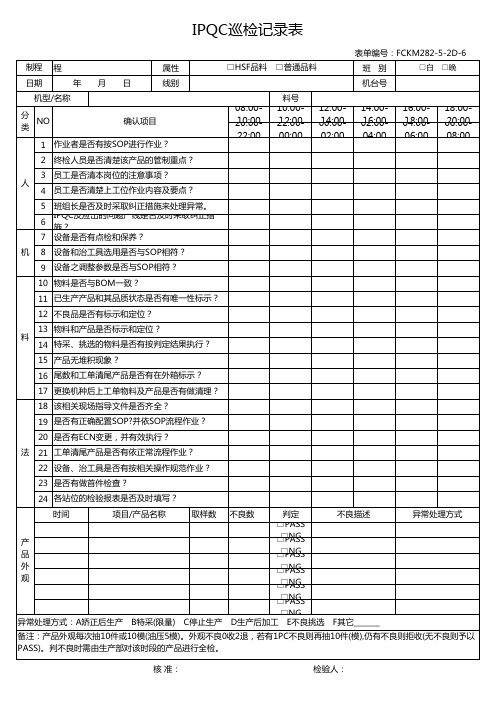

五金制程IPQC巡检记录表

不良描述

异常处理方式

异常处理方式:A矫正后生产 B特采(限量) C停止生产 D生产后加工 E不良挑选 F其它_______ 备注:产品外观每次抽10件或10模(油压5模)。外观不良0收2退,若有1PC不良则再抽10件(模),仍有不良则拒收(无不良则予 以PASS)。判不良时需由生产部对该时段的产品进行全检。 核 准: 检验人:

号

□白 □晚

1 作业者是否有按SOP进行作业? 2 终检人员是否清楚该产品的管制重点? 人 3 员工是否清本岗位的注意事项? 4 员工是否清楚上工位作业内容及要点? 5 班组长是否及时采取纠正措施来处理异常。 6 IPQC反应出的问题产线是否及时采取纠正措施? 7 设备是否有点检和保养? 机 8 设备和治工具选用是否与SOP相符? 9 设备之调整参数是否与SOP相符? 10 物料是否与BOM一致? 11 已生产产品和其品质状态是否有唯一性标示? 12 不良品是否有标示和定位? 料 13 物料和产品是否标示和定位? 14 特采、挑选的物料是否有按判定结果执行? 15 产品无堆积现象? 16 尾数和工单清尾产品是否有在外箱标示? 17 更换机种后上工单物料及产品是否有做清理? 18 该相关现场指导文件是否齐全? 19 是否有正确配置SOP?并依SOP流程作业? 20 是否有ECN变更,并有效执行? 法 21 工单清尾产品是否有依正常流程作业? 22 设备、治工具是否有按相关操作规范作业? 23 是否有做首件检查? 24 各站位的检验报表是否及时填写? 时间 产 品 外 观 项目/产品名称 取样数 不良数 判定

IPQC巡检记录表

表单编号:FCKM282-5-2D-6 制程 日期 机型/名称 分 NO 类 确认项目 □五金制程 年 月 日 属性 线别 料号

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

主管:

组长:

制程检验记录表

生产日期:

检验 时间 品名 规格 外观

工位:□激光

检验项目 尺寸骨 □复合 □转印

检验类别 缺陷 检验 检验 结果 程度 首件 过程 过程 数量 (OK/NG)

检验 自检 巡检

尺寸3

尺寸4

尺寸5

处理方法

操作员

QC确认

表单填写标准: 1.各项目必须完整填写,填写内容需清晰明了;2.检验项目栏尺寸位必须测出实际尺寸填入对应空格内;3.首件确认时如检验结果NG,请在异常记录中填写临时处理方法,并且需再次做首件确认4.员工自主做完首件确认OK后需通 知QC再次确认OK后方可批量量产,如没有QC在首件栏签名确认就量产一经发现提报小过处份。5.检验频率:A、统一依工艺卡上的标准自主检验并做好记录;B、如工艺卡上没有明确自检频率统一依加工半小时做产品自检,每次至 少检测3PCS并至少每班2次记录于报表中,巡检每小时一次,每次3pcs,并将结果记录于表中.6.每班均有PQC做制程巡检,针对首件、自检、工艺标准执行状况做稽查,如有违反作业标准的记录备案,将作为当绩效评价依据。