爆破片的工艺计算

爆破片的工艺计算

爆破片的工艺计算工艺计算主要包括以下几个方面:1.爆破片的几何尺寸计算:首先根据爆破片的设计图纸和要求,计算出爆破片的几何尺寸,包括长度、宽度、厚度等。

这些尺寸会影响到爆破片的爆破效果和强度,因此需要根据具体要求进行精确计算。

2.爆破片的材料选择:根据爆破片的功能要求和使用环境,选择合适的爆破片材料。

常用的爆破片材料包括金属、塑料、橡胶等,每种材料的物理性质和化学性质都不同,对爆破片的性能有着不同的影响,需要根据实际情况做出选择。

3.爆破片的制作工艺参数计算:根据爆破片的材料和几何尺寸,结合制作工艺和机械设备的能力,计算出爆破片的制作工艺参数,包括温度、压力、速度、时间等。

这些参数是控制爆破片制作过程中各个环节的关键,必须经过精确计算和优化,以确保爆破片的制作质量和效果。

4.爆破片的表面处理和后续工艺计算:爆破片在制作完成后,通常还需要进行表面处理和后续工艺,例如镀层、喷涂等。

这些工艺的选择和计算也是非常重要的,直接影响到爆破片的外观和性能。

在进行爆破片工艺计算时1.爆破效果要求:不同的爆破片应用领域和用途对爆破效果都有不同的要求,例如破碎度、爆破力等。

这些要求需要被转化为具体的参数和指标,在工艺计算中得到充分考虑。

2.材料特性:爆破片的材料特性对其机械性能和爆破效果都有重要影响。

例如材料的硬度、韧性、化学稳定性等参数,都需要在工艺计算中充分考虑,以保证爆破片的制作质量和使用性能。

3.设备和工艺能力:爆破片的制作需要使用一系列机械设备和工艺工具,其能力和限制也需要被考虑。

例如设备的加工精度、生产速度等,以及工艺工具的功能和适用范围等,都会直接影响到爆破片的制作过程和质量。

总结起来,爆破片的工艺计算是一个综合性的过程,需要考虑爆破片的设计要求、材料特性、制作工艺和后续工艺等多个方面的因素。

只有通过准确计算和合理优化,才能保证爆破片的制作过程和爆破效果的质量,从而满足实际应用的需求。

(整理)爆破片设置与选型导则

目录1 总则1.1 目的1.2 适用范围1.3 相关标准2 名词、术语3 爆破片设置及选用3.1 爆破片的分类3.2 爆破片的设置3.3 爆破片的泄放量和泄放面积的计算3.4 爆破片的设计爆破压力和标定爆破压力3.5 爆破片的选用3.6 爆破片与安全阀的组合使用3.7 爆破片的安装与维护4 附录4.1 安全阀与爆破片性能比较表4.2 水蒸汽特性系数(C S)表4.3 气体特性系数(C)图4.4 液体粘度校正系数(ξ)图4.5 气体压缩系数(Z)图4.6 气体特性系数(X)值(式3.3.2-1用)4.7 爆破片装置规格书1 总则1.1 目的为指导本公司工艺系统设计人员合理、准确、可靠地进行爆破片的设置和选型,特制定本导则。

1.2 适用范围本导则适用于石油化工装置的压力容器、管道或其它密闭空间防止超压的拱形金属爆破片和爆破片装置的设置、计算和选型。

爆破片的爆破压力最高不大于35MPa,最小不低于0.01MPa(表)。

1.3 相关标准《压力容器安全技术监察规程》(劳锅字[1990]8号)《拱形金属爆破片技术条件》(GB567)《爆破片的设置和选用》(HG/T20570.3)《钢制压力容器》(GB150)2 术语2.1 爆破片装置由爆破片(或爆破片组件)和夹持器(或支撑圈)等装配组成的压力泄放安全装置。

当爆破片两侧压力差达到预定温度下的预定值时,爆破片立即动作(破裂或脱落),泄放出压力介质。

2.2 爆破片在爆破片装置中,能够因超压而迅速动作的压力敏感元件,用以封闭压力,起到控制爆破压力的作用。

2.3 爆破片组件(又称组合式爆破片)由压力敏感元件、背压托架、加强环、保护膜等两种或两种以上零件组合成的爆破片。

2.4 正拱型爆破片压力敏感元件呈正拱型。

在安装时,拱的凹面处于压力系统的高压侧,动作时该元件发生拉伸破裂。

2.4.1 正拱普通型爆破片压力敏感元件无需其它加工,由坯片直接成型的正拱型爆破片。

2.4.2 正拱开裂型爆破片压力敏感元件由有缝(孔)的拱型片与密封膜组成的正拱型爆破片。

爆破片安全装置 第 1 部分:基本要求说明书

GB 567-1 (2011) (Chinese): Bursting disc safety devicesPart 1Basic requirement

IJUCS7f4en13.240

中华人民共和国国家标准

GB 567.1—××××

部分代替GB 567—1999

爆破片安全装置 第 1 部分:基本要求

Bursting disc safety devices-Part 1:Basic requirement (报批稿)

09.9.14 安全阀泄放能力计算:

第二部分:安全附件校核计算:一、安全阀校核计算:GC3压力管道在1.25 MPa减压到0.3 MPa后,要设置安全阀。

因为介质为蒸气,故选用全启式安全阀GC3压力管道蒸汽吹扫,设备分段吹扫,C-72电捕焦需蒸汽量最大315 kg/h,所以管道最大蒸汽泄放量为:315 kg/h 。

1、安全阀泄放能力计算根据GB150 P137(一)、临界条件:p0 / p d ≤(2/k+1)k/k-1安全阀泄放能力计算选用公式w s = 7.6–2×10-2 C K p d A (M/ZT) ∧2 kg/h查表标准HG/T 20570.2一95,安全阀的设置和选用表 16.0.2水蒸汽:k=1.32p0——安全阀的出口侧压力MPa (绝压) 0.1 MPap S——安全阀的整定压力0.3 MPap d——安全阀的排放压力(绝压) p d =1.1 p S +0.1 MPa p d =1.1 p S +0.1 MPa=1.1×0.3+0.1=0.43 MPa(2/k+1)k/k-1 =(2/2.32)4.125=0.5490.23<0.549故:p0 / p d ≤(2/k+1)k/k-1安全阀泄放能力计算公式:w s = 7.6–2×10-2 C K p d A (M/ZT) ∧2 kg/h参数如下:选安全阀阀座喉径:d1=32 ,DN50w s——安全阀的排放能力 kg/hK—排放系数全启式:K=0.6p d——安全阀的排放压力,(绝压) 0.43 MPap d =1.1 p S +0.1 MPap S——安全阀的整定压力, 0.3 MPap0——安全阀的出口侧压力, MPa (绝压) 0.1 MPa A- 安全阀的最小排气截面积, mm 2H——安全阀的开启高度,d1 ——安全阀最小流通直径(阀座喉径)mm 全启式安全阀 h≥1/4d1 时,即A=πd12/4A=π d12/4=π(32)2 /4=804 mm 2k——气体绝热系数查表16.0.2 当k=1.32 C——气体特性系数查表GB150 ,P137 C=349 M——气体摩尔质量 18kg/kmolT——气体的温度K 143+273=416Z——在操作温度压力下的压缩系数查表16.0.2 临界温度:647 K泄放介质的温度:143+273=416 K对比温度:416/647=0.67查表16.0.2 临界压力:22.13 MPa泄放介质的压力:0.43 MPa对比压力:0.43/22.13=0.019查表GB150 ,P138 ,Z=0.9阀座喉径:d1=32的安全阀泄放能力为:w s = 7.6–2×10-2 C K p d A (M/ZT) ∧2 kg/h=7.6×10-2 × 349×0.6 ×0.43×804(18/416×0.9)∧2=7.6×10-2 × 349×0.6× 0.43×804×0.219= 1204 kg/h工艺上要求安全阀最大蒸汽泄放量为:315 kg/h 。

爆破片的设置和选用

第四部分

爆破片的选择

爆破片型式的确定 b) 温度 高温对金属材料和密封膜的影响。 c) 使用场合 1) 在安全阀前使用,爆破片爆破后不能有碎片; 2) 用于液体介质,不能选用反拱型爆破片。

第四部分

爆破片的选择

爆破片材料的选择 制造爆破片的标准材料为铝、镍、不锈钢、因康镍、 蒙乃尔。特殊用途时,可以采用金、银、钛、哈氏合 金等。 爆破片材料的选择。主要有以下因素: 1. 不允许爆破片被介质腐蚀,必要时,要在爆破片上涂 盖覆层或用聚四氟乙烯等衬里来保护。 2. 使用温度和材料的抗疲劳特性。

容器压力 121%

116% 110% 110% 105%

爆破片与容器相关的压力关系表

爆破片典型特性 火灾情况下最大设计爆破压力

多个爆破片用于非火灾情况下最大设计爆 破压力 多个爆破片用于火灾情况下的最大标定爆 破压力 单个爆破片用于非火灾情况下最大设计爆 破压力 多个爆破片用于非火灾情况下的最大标定 爆破压力 最大标定爆破压力(单个爆破片)

400 350 400 430 480

200

260 260 260 260

200

200 200 200 200

0.17~0.26

0.27~0.40 0.41~0.70 0.71~1.0

0.036

0.045 0.065 0.085

0.020

0.025 0.035 0.045

0.020

0.025 0.030 0.040

0.010

0.015 0.020 0.020

0.010

0.010 0.020 0.020

0.006

7.

第二部分

8.

爆破片的设置与选用

GB 16918-1997 气瓶用爆破片技术条件

受试爆破片

压力表

试验方法

循环压力

疲劳试验的循环压力上限可取受试爆破片设计爆破压力的

循环压力下限应不超过循环压力上限的

压力循环频率

压力循环频率为 次

次

试验操作要求

把受试爆破片与试验装置紧密联接 每次联接的受试爆破片数量由试验要求和试验装置的能

力确定

在低于公称工作压力下升降压数次 以排放试验系统内的空气及检查装置是否正常

气瓶爆破片的使用与维护

运输及使用气瓶爆破片装置时 应注意保持爆破片装置的完好状态 防止装置受腐蚀或被油漆 砂土及污物等堵塞而不能正常动作

气瓶爆破片装置应定期更换 使用期限为气瓶的耐压试验间隔期 气瓶爆破片装置需成套更换 使用过程中不得调整及更换爆破片装置上的爆破片

附录 提示的附录 气瓶爆破片的疲劳试验

爆破片材料在成型之前必须经过退火处理 使其处于软态

同批次爆破片 其坯片厚度偏差应符合下列条件

当材料厚度小于或等于

时 允许偏差不大于

当材料厚度大于

时 允许偏差不大于厚度的

爆破片泄放量

气瓶爆破片的泄放量及泄放面积按附录 标准的附录 进行设计计算

爆破片表面质量

爆破片的外观形状与尺寸应符合设计图样的规定 爆破片的内 外表面应无裂纹 锈蚀 微孔或划伤

设计爆破压力 设计爆破片时 根据气瓶耐压试验压力确定的对应于一定温度下的爆破压力

试验爆破压力

国家技术监督局

批准

实施

爆破片在规定的试验温度下 在爆破瞬间所测量到的实际爆破压力 标定爆破压力

爆破片上标记的爆破压力值 其值取该批次爆破片规定抽样数量的试验爆破压力的算术平均值 泄放面积

爆破片装置上最小的几何流通面积 泄放量

气体名称

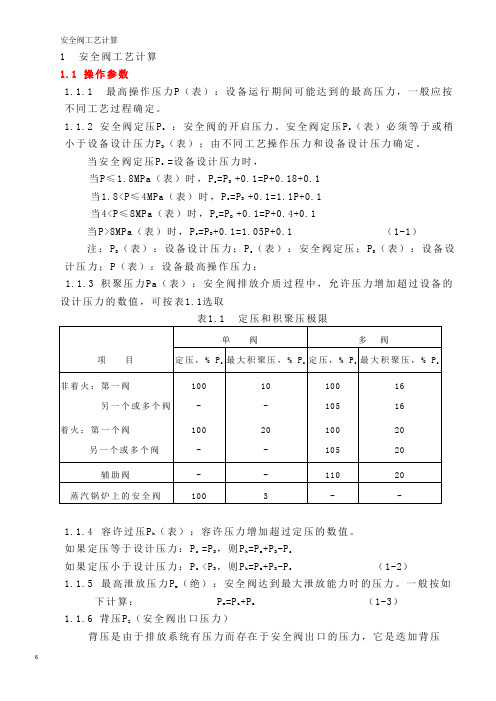

安全阀的工艺计算

安全阀工艺计算1 安全阀工艺计算1.1 操作参数1.1.1 最高操作压力P(表):设备运行期间可能达到的最高压力,一般应按不同工艺过程确定。

1.1.2 安全阀定压P s:安全阀的开启压力。

安全阀定压P s(表)必须等于或稍小于设备设计压力P D(表);由不同工艺操作压力和设备设计压力确定。

当安全阀定压P s=设备设计压力时,当P≤1.8MPa(表)时,P s=P D+0.1=P+0.18+0.1当1.8<P≤4MPa(表)时,P s=P D+0.1=1.1P+0.1当4<P≤8MPa(表)时,P s=P D+0.1=P+0.4+0.1当P>8MPa(表)时,P s=P D+0.1=1.05P+0.1 (1-1)注:P D(表):设备设计压力;P s(表):安全阀定压;P D(表):设备设计压力;P(表):设备最高操作压力;1.1.3 积聚压力Pa(表):安全阀排放介质过程中,允许压力增加超过设备的设计压力的数值,可按表1.1选取表1.1 定压和积聚压极限1.1.4容许过压P h(表):容许压力增加超过定压的数值。

如果定压等于设计压力:P s=P D,则P h=P a+P D-P s如果定压小于设计压力:P s<P D,则P h=P a+P D-P s(1-2)1.1.5最高泄放压力P m(绝):安全阀达到最大泄放能力时的压力。

一般按如下计算:P m=P a+P a(1-3)1.1.6 背压P2(安全阀出口压力)背压是由于排放系统有压力而存在于安全阀出口的压力,它是迭加背压(安全阀开启前泄压总管的压力)和积聚背压(积聚背压是在安全阀开启后,由于介质流动所增加的压力)的总和。

对于普通型(非平衡型)安全阀:P2≤10%P S1.1.7 回座压差:是安全阀的定压与关闭压力的差值,以定压的百分数或压力单位表示。

P D<回座压力<P S1.1.8 安全阀的压力等级关系(即容器设计压力,安全阀容许积聚压、定压、注:1、与ASME锅炉压力容器规程和《压力容器安全技术监察规程,1990》基本一致;2、所示压力条件是安装在容器的安全阀条件;3、操作压力可高于或低于90%;4、回座和压差应参照ASME规程有关章节。

爆破片

化工设计中爆破片的设置和选用摘要:简述爆破片的适用范围,泄放量的计算,爆破片的选用和安装。

关键词:爆破片泄压安全阀1 概述爆破片是石油化工、化工装置的压力容器、管道或其它密闭系统防止超压的重要安全装置。

它能在规定的温度和压力下爆破,泄放压力,保障人民生命和国家财产的安全。

广泛用于石油、化工、化肥、医药、冶金、空调等大型装置和设备上。

爆破片又称防爆片、爆破膜、爆破板。

是一种断裂型的安全泄压装置。

当爆破片两侧压力差达到预定温度下的预定值时,爆破片即刻动作(爆破片上的膜片破裂或脱落),泄放出压力介质。

与安全阀相比较,爆破片的优点是密封性能良好,气体一般不会渗漏;泄压反应较快,达到爆破压力后膜片立即破裂,气体即可大量排出;对介质中所含的污物不太敏感,气体中即使含有少量的粘稠物或粉状晶体一般不会影响它的动作与排放。

爆破片装置是断裂型安全泄压装置,由爆破片和夹持器两部分组成。

爆破片是在标定爆破压力及温度下爆破泄压的元件,夹持器则是在容器的适当部位装接夹持爆破片的辅助元件。

夹持器的作用:一是提供一个与容器安全泄放量相当的介质泄放管口;二是保证爆破片周边夹持牢靠、密封严密;三是与爆破片元件匹配,使之在标定爆破压力爆破泄压。

2 适用范围由于爆破片是利用膜片的断裂来泄压的,所以泄压以后即不能继续使用,容器或系统内的气体被全部排放,容器或密闭系统也被迫停止运行。

爆破片的爆破压力最高不大于35MPa,它适用在以下几种情况: 2.1 爆破片在不宜装设安全阀的压力容器中使用,包括工作介质为不洁净气体的容器,因为用安全阀有可能发生堵塞或粘结。

2.2 物料起化学反应、压力急剧升高的反应容器,安全阀有滞后作用,不能迅速排放。

2.3 泄放介质含有颗粒、易沉淀、易结晶、易聚合和介质粘度较大。

2.4 泄放介质有强腐蚀性,使用安全阀时其价格很高。

2.5 工艺介质十分贵重或介质为剧毒气体的容器,在工作中不允许有任何泄漏(安全阀密封性能差,有可能使剧毒气体渗漏),应与安全阀串联使用。

工艺管道爆破吹扫技术的探讨_周猛

INSTALLATION51周猛 王勇为(中建安装工程有限公司 苏州 215000)摘 要:爆破吹扫法通常应用于大直径管道或拐弯多、直线多、脏物不易清除的管道。

爆破吹扫原理是将管道的一端用低强度爆破片封堵,采用压缩机对管道进行充气升压,当升压达到一定程度时,爆破片破裂,管内杂质被高速喷出的气流带出。

本文详细阐述了爆破吹扫施工安全要求,并介绍了爆破吹扫技术工艺特点及工艺流程。

实践证明:管道爆破吹扫时,气体向外的瞬间流速可达100m/S以上,不但管内杂物能被清除干净,甚至可以扫除管道拐角处的石块。

关键词:工艺管道 大口径 爆破 吹扫工艺管道爆破吹扫技术的探讨1. 技术简介宁波禾元化学有限公司年产30万吨聚丙烯50万吨乙二醇项目,工艺管道安装量大,管径大,最大达1350mm,管内洁净要求高。

管道在强度试验和严密性试验检验合格并在随后的气体置换和投产试运前,要进行冲洗和吹扫,以清除管道内的污物和杂质。

对于小直径管道主要采用水冲洗、空气吹扫。

对于直径较大的管道,往往由于吹扫介质不能达到规定的流速而影响吹扫效果,因此,采用爆破吹扫方法对大直径管道进行清扫。

2. 爆破吹扫原理爆破吹扫法通常适用于大直径管道或拐弯多、支线多、脏物不易清除的管道。

使用该方法应预先核算爆破吹扫压力,根据系统操作压力选取爆破片,爆破片可以采用石棉板或者强度较低的类似材料做盲板。

若核算的爆破压力高,为满足强度要求可装2~5层石棉板。

将选好的爆破片安装在管道一端的吹扫排放口,另一端通入压缩空气(图1)。

式中:V — 压缩空气比体积 P A — 爆破时A处的压力 P B — 爆破时B处的压力,为0 g — 重力加速度 Δz — A、B两处的高度差当管道内空气压力逐渐升高至超过爆破的极限强度时,爆破片会突然破裂,管道杂物和灰尘在爆破引起的振动和高速气流的冲击作用下回随之排出。

一般反复吹扫4~5次,可使管道内的清洁程度达到要求。

3. 施工准备(1)管道的强度试验和严密性试验已经合格,管道焊接等各项质量通过检验,达到相关规范及设计文件的要求。

(整理)爆破片的工艺计算

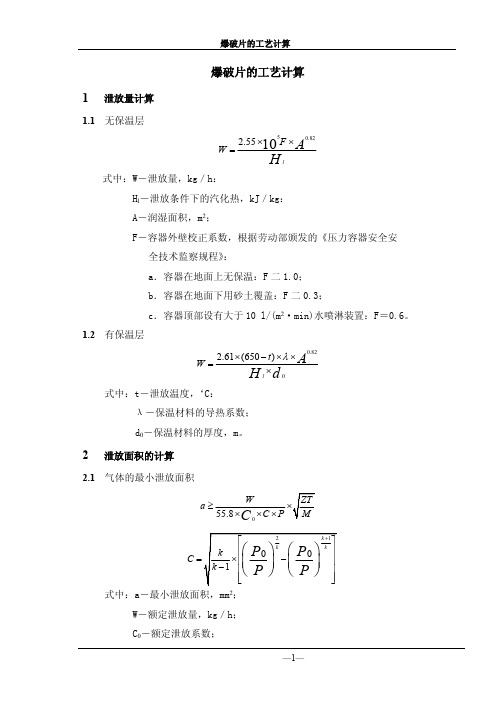

爆破片的工艺计算1泄放量计算1.1 无保温层50.822.5510lF W AH⨯⨯=式中:W -泄放量,kg /h :H l -泄放条件下的汽化热,kJ /kg : A -润湿面积,m 2;F -容器外壁校正系数,根据劳动部颁发的《压力容器安全安全技术监察规程》:a .容器在地面上无保温:F 二1.0;b .容器在地面下用砂土覆盖:F 二0.3;c .容器顶部设有大于10 l/(m 2·min)水喷淋装置:F =0.6。

1.2 有保温层0.822.61(650)l t W A d H λ⨯-⨯⨯=⨯式中:t -泄放温度,‘C :λ-保温材料的导热系数; d 0-保温材料的厚度,m 。

2泄放面积的计算2.1 气体的最小泄放面积055.8W a C PC ≥⨯⨯⨯式中:a -最小泄放面积,mm 2; W -额定泄放量,kg /h ; C 0-额定泄放系数;C =C -气体特性系数。

P 0-背压,MPa :k -绝热指数;P -爆破片的设计爆破压力,MPa ; Z -气体压缩因子;T -容器或设备内泄放气体的绝对温度,K ; M -气体的分子量。

2.2 水蒸汽的最小泄放面积05.2s Wa PC C ≥⨯⨯⨯式中:Cs -水蒸汽的物性系数(蒸汽压力小于16MPa(表)的饱和蒸汽,Cs ≈l :过热蒸汽的Cs 查附表1。

)2.3 液体的最小泄放面积a ≥式中:ξ-液体动力粘度的校正系数: ρ-液体密度,kg /m 3。

34对于化学超压过程,由于其机理复杂和工况繁多,需经试验才能确定所需的爆破片。

附表1:水蒸汽特性系数附图1:气体特性系数(C)附图2:液体粘度校正系数(ξ)。

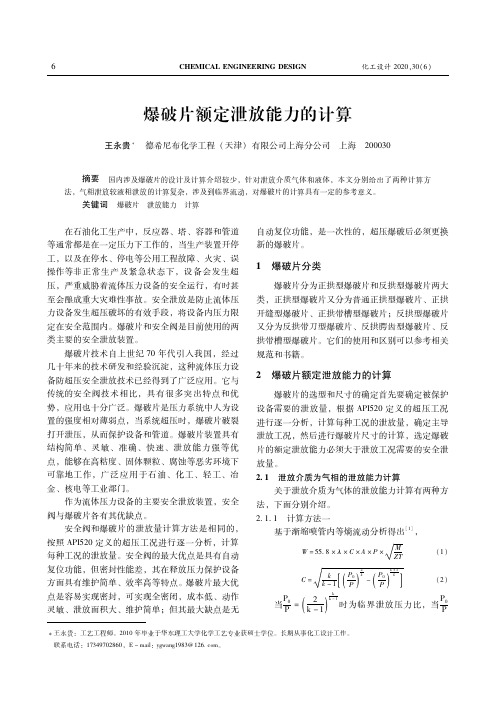

爆破片额定泄放能力的计算

CHEMICALENGINEERINGDESIGN化工设计2020,30(6)爆破片额定泄放能力的计算王永贵 德希尼布化学工程(天津)有限公司上海分公司 上海 200030摘要 国内涉及爆破片的设计及计算介绍较少,针对泄放介质气体和液体,本文分别给出了两种计算方法,气相泄放较液相泄放的计算复杂,涉及到临界流动,对爆破片的计算具有一定的参考意义。

关键词 爆破片 泄放能力 计算王永贵:工艺工程师。

2010年毕业于华东理工大学化学工艺专业获硕士学位。

长期从事化工设计工作。

联系电话:17349702860,E-mail:ygwang1983@126 com。

在石油化工生产中,反应器、塔、容器和管道等通常都是在一定压力下工作的,当生产装置开停工,以及在停水、停电等公用工程故障、火灾、误操作等非正常生产及紧急状态下,设备会发生超压,严重威胁着流体压力设备的安全运行,有时甚至会酿成重大灾难性事故。

安全泄放是防止流体压力设备发生超压破坏的有效手段,将设备内压力限定在安全范围内。

爆破片和安全阀是目前使用的两类主要的安全泄放装置。

爆破片技术自上世纪70年代引入我国,经过几十年来的技术研发和经验沉淀,这种流体压力设备防超压安全泄放技术已经得到了广泛应用。

它与传统的安全阀技术相比,具有很多突出特点和优势,应用也十分广泛。

爆破片是压力系统中人为设置的强度相对薄弱点,当系统超压时,爆破片破裂打开泄压,从而保护设备和管道。

爆破片装置具有结构简单、灵敏、准确、快速、泄放能力强等优点,能够在高粘度、固体颗粒、腐蚀等恶劣环境下可靠地工作,广泛应用于石油、化工、轻工、冶金、核电等工业部门。

作为流体压力设备的主要安全泄放装置,安全阀与爆破片各有其优缺点。

安全阀和爆破片的泄放量计算方法是相同的,按照API520定义的超压工况进行逐一分析,计算每种工况的泄放量。

安全阀的最大优点是具有自动复位功能,但密封性能差,其在释放压力保护设备方面具有维护简单、效率高等特点。

爆破片的设置、选型与计算

2016年第 45卷

用 反拱 型 。 ② 温度 :高温对金属材 料和密封膜有影 响。 ③ 使用场合 :在安全阀前 使用 ,爆破 片爆破 后不能有 碎

正拱型爆 破 片制造 范 围分 为 :1.0级 ;0.5级 ;0.25级。 反拱型爆破片 制造 范 围按设 计爆 破压 力 的百分 数计算 ,分 为 :一10% ,一5% 和 0。详 见 表 2。

第 2期

王一鸣 :爆 破片的设 置 、选型与计算

·99 ·

爆 破 片 的 设 置 、选 型 与计 算

王 一 鸣

(中国联合工程公 司,浙江 杭 州 310052)

摘要:简述了爆破片的设置原则、分类及选型时应考虑的因素,阐述了爆破片爆破压力、泄放面积及口径的计算方法 ,并通过实例

介 绍如 何 确 定 爆 破 片 规 毒 ,在 工 作过 程 中不允许

有任何泄漏 ,应与安全 阀串联使 用 ; ⑤ 工作压力很低 或很 高 时 ,选用 安全 阀 则其制 造 比较

困难 ; ⑥ 需要较大泄放面积 。 此外对于一次性使 用的管 路系统 ,爆 破 片的破裂不影 响

r ] {

型别名称及代号 最小标定爆破压力(表黯压) … 00%

正拱 普 通平 面 型 LPA 正拱普通锥面型 LPB 正拱普通平面托架型 LPTA 正拱普通锥面托架型 LPTB 正 拱 开缝 平 面型 LKA 正 拱 开 缝 锥 面型 LKB

反 拱 刀架 型 YD 反拱卡圈型 YQ 反拱托架型 YT

Abstract:The setting principles, types and factors considered in selection were presented. The calculation method of bursting pressure,relief area and the diameter was illustrated.The method for determining the specification parameters of bur sting disc was introduced by examples. K ey words:bursting disc;setup;selection;calculation

经典的爆破片课程

Type S-90

• • • • • •

Cross Scored 90% maximum operating pressure All features & benefits of the RB-90 are retained while eliminating the knife blade opening mechanism. 十字刻槽 操作比达90% 保留了RB -90的所有特性和优点,消除了刀片的局限

3

爆破片材料最高适用温度

4

GB567标准

• 设计爆破压力 (design burst pressure) 设计爆破片时由需方提出的对应于设计爆破温度下的爆破压力值 • 制造范围(manufacturing Design Range) 厂家和用户之间商定并认可的压力制造范围,最终标定的爆破压 力必须在此范围内,同时兼顾经济性和实用性。 • 标定爆破压力(Marked burst Pressure) 同一批次爆破片在一定温度下进行爆破试验所得实际爆破压力的 算术平均值,并最终标记在铭牌上的爆破压力值 • 爆破允差 (Burst Tolerance) • 爆破片实际的试验爆破压力相对于标定爆破压力的最大允许偏差 其值可以是用正负号表示的绝对数值或百分数 • 当商定制造范围为零时此允差即表示对设计爆破压力的最大偏差 且此允差范围亦为允许爆破范围

爆破允差

7

最大操作比(MOP)

• Maximum pressure to which a disk may be exposed during normal operating conditions(正常工作状态下 爆破片能够承受的最大压力)

– Varies from 50% to 95% of marked burst pressure depending on type of disk

容器的安全泄放量G'的计算

0.1 Mpa

设备最高 操作压力 (表压)

PS=

三、喷嘴 面积A0计 算 根据实际 情况,安 全阀喷嘴 面积可按 第1种情 况计算 ⒈介质为 气体 已知:

G'= KF=

0.38 Mpa

安全阀定 压(绝压) 当P≤ 1.8MPa时

PS=P+0.1 8+0.1= 当 1.8MPa< P<4MPa 时

所以:

对设置在 大于是 10L/m2.m in喷淋装 置下时

F=0.6

容器的受

A=

82.99648 m2

热面积

对于半球

形封头的

卧式容器

A=πD0L

对于椭圆

形封头的

卧式容器

A=πD0 〔L+ 0.3D0〕 对立式容 器

A=πD0L ' 对球型容 器

A=1/2π

D02或从 地平面起 到7.5m高 度以下 所包括的 外表面积 取二者中 较大的值 其中:

40.75055 mm 64273.31 kg/h

Pm=

11 Mpa

带调节圈 的微启式 KF=0.4~ 0.5 不带调节 圈的微启 式 KF=0.25 ~0.35 最高泄放 压力(绝 压) 进口处介 质温度 气体分子 量 气体在Pm 时的压缩 系数 气体绝热 系统

气体特性 系数 背压较正 系数

喷嘴面积

计算结 果:

安全阀定压 PS= 安全阀入口 直径=

0.38 Mpa 100 mm

喷嘴面积

喉径

容器的安 全泄放量 安全阀定 压(绝压) 安全阀背 压(绝压) 粘度较正 系数 背压较正 系数 液体相对 密度

所以:

A0=G'ρ

r0.5/[6.9KbK

μ(PS-P2)0.5]

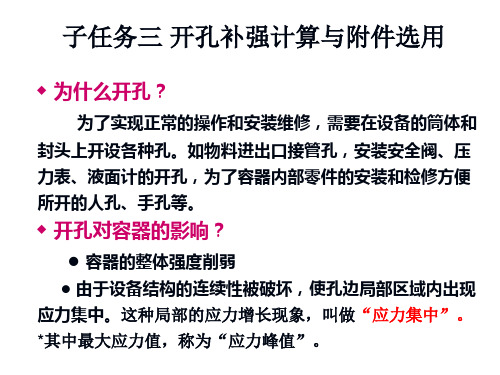

补强计算

优点 缺点

补强金属集中于开孔应力最大部位,最有效地降 低应力集中系数;可采用对接焊缝,并使焊缝及 其热影响区离开最大应力点,抗疲劳性能好,疲 劳寿命只降低10~15%。

锻件供应困难,制造成本较高。

应用

重要压力容器,如核容器、材料屈服点在500MPa 以上的容器开孔及受低温、高温、疲劳载荷容器 的大直径开孔容器等。

会被粘住而影响开启精度 。

●安全阀适用范条件 适用于介质是比较清洁的气体(空气、水蒸气等)的

设备上,不宜用于介质具有剧毒性的设备,更不能用于容 器内有可能产生剧烈的化学 反应而使压力急剧升高的设 备。

◆ 安全阀的选用

选用安全阀应从以下几方面考虑

● 结构形式 主要决定于设备的工艺条件和工作介质的特 性。

11—吊钩;12—环;13—无缝钢管;14—支承板

垂直吊盖带颈平焊 法兰人孔

1—法兰盖; 2—垫片; 3—法兰; 4—螺柱; 5—螺母; 6—筒节; 7—把手; 8—吊环; 9—吊钩; 10—螺母; 11—垫圈; 12—转臂; 13—环; 14—无缝钢管; 15—支承板

4 视镜

——除用来观察设备内部情况外,也可用做料面视镜。

——用凸缘构成的视镜称不带颈视镜,它结构简单,不易粘料 ,有比较宽阔的视察范围。 ——标准中视孔的公称直径有 50~150 mm五种,公称压力达 2.5 MPa ,设计时可选用。

当视镜需要斜装或设备直径较小时,需采用带 颈视镜,视镜玻璃是硅硼玻璃,容易因冲击、振动 或温度剧变破裂,此时可选用双层玻璃安全视镜或 带罩视镜。

人孔的形状人孔的形状圆形圆形400mm400mm和椭圆形和椭圆形450mm450mm350mm350mm人孔形式人孔形式常压人孔回转盖板式平焊法兰人孔回转盖带常压人孔回转盖板式平焊法兰人孔回转盖带颈平焊法兰人孔回转盖带颈对焊法兰人孔垂直吊颈平焊法兰人孔回转盖带颈对焊法兰人孔垂直吊盖板式平焊法兰人孔垂直吊盖带颈平焊法兰人孔盖板式平焊法兰人孔垂直吊盖带颈平焊法兰人孔垂直吊盖带颈对焊法兰人孔水平吊盖板式平焊法兰垂直吊盖带颈对焊法兰人孔水平吊盖板式平焊法兰焊法兰人孔常压旋柄快开人孔椭圆形回转盖快开焊法兰人孔常压旋柄快开人孔椭圆形回转盖快开化工设备上常用的人孔结构回转盖板式2螺栓

09.9.14 安全阀泄放能力计算:

第二部分:安全附件校核计算:一、安全阀校核计算:GC3压力管道在1.25 MPa减压到0.3 MPa后,要设置安全阀。

因为介质为蒸气,故选用全启式安全阀GC3压力管道蒸汽吹扫,设备分段吹扫,C-72电捕焦需蒸汽量最大315 kg/h,所以管道最大蒸汽泄放量为:315 kg/h 。

1、安全阀泄放能力计算根据GB150 P137(一)、临界条件:p0 / p d ≤(2/k+1)k/k-1安全阀泄放能力计算选用公式w s = 7.6–2×10-2 C K p d A (M/ZT) ∧2 kg/h查表标准HG/T 20570.2一95,安全阀的设置和选用表 16.0.2水蒸汽:k=1.32p0——安全阀的出口侧压力MPa (绝压) 0.1 MPap S——安全阀的整定压力0.3 MPap d——安全阀的排放压力(绝压) p d =1.1 p S +0.1 MPap d =1.1 p S +0.1 MPa=1.1×0.3+0.1=0.43 MPa(2/k+1)k/k-1 =(2/2.32)4.125=0.5490.23<0.549故:p0 / p d ≤(2/k+1)k/k-1安全阀泄放能力计算公式:w s = 7.6–2×10-2 C K p d A (M/ZT) ∧2 kg/h参数如下:选安全阀阀座喉径:d1=32 ,DN50w s——安全阀的排放能力 kg/hK—排放系数全启式:K=0.6p d——安全阀的排放压力,(绝压) 0.43 MPap d =1.1 p S +0.1 MPap S——安全阀的整定压力, 0.3 MPap0——安全阀的出口侧压力, MPa (绝压) 0.1 MPa A- 安全阀的最小排气截面积, mm 2H——安全阀的开启高度,d1 ——安全阀最小流通直径(阀座喉径)mm全启式安全阀 h≥1/4d1 时,即A=πd12/4A=π d12/4=π(32)2 /4=804 mm 2k——气体绝热系数查表16.0.2 当k=1.32 C——气体特性系数查表GB150 ,P137 C=349 M——气体摩尔质量 18kg/kmolT——气体的温度K 143+273=416Z——在操作温度压力下的压缩系数查表16.0.2 临界温度:647 K泄放介质的温度:143+273=416 K对比温度:416/647=0.67查表16.0.2 临界压力:22.13 MPa泄放介质的压力:0.43 MPa对比压力:0.43/22.13=0.019查表GB150 ,P138 ,Z=0.9阀座喉径:d1=32的安全阀泄放能力为:w s = 7.6–2×10-2 C K p d A (M/ZT) ∧2 kg/h=7.6×10-2 × 349×0.6 ×0.43×804(18/416×0.9)∧2=7.6×10-2 × 349×0.6× 0.43×804×0.219= 1204 kg/h工艺上要求安全阀最大蒸汽泄放量为:315 kg/h 。

石墨型爆破片结构设计及计算

石墨型爆破片结构设计及计算作者:李新东宫盛强苏贵许文斌吴昌巴妥来源:《科技创新导报》 2012年第11期李新东宫盛强苏贵宇许文斌吴昌巴妥(大连理工安全装备有限公司辽宁大连 116620)摘要:简述了石墨型爆破片的常用结构,通过实际应用及理论分析推荐两种较好的爆破片结构。

分析石墨型爆破片的工作原理及影响爆破片性能的因素,通过试验研究推导出石墨型爆破片爆破压力的实际计算公式。

关键词:石墨爆破片爆破压力剪切拉伸结构计算中图分类号:TB41 文献标识码:A 文章编号:1674-098X(2012)04(b)-0002-03Graphite bursting disc structure design and calculationLI Xin-dong, GONG Sheng-qiang,SU Gui-yu,XU Wen-bin,WU Chang-ba-tuo(Dalian Ligong Safety Equipment Co., Ltd.,Dalian,Liaoning,116620)Abstract:Briefly state the common structure of graphite bursting disc, and recommends two kinds of bursting disc structure through practical application and theoretical analysis. Analyze the theory of graphite bursting disc and the factors which affect the bursting disc performance, and derive the actual formula of burst pressure via the testing of graphite bursting disc.Key Words:graphite; bursting disc; burst pressure; shearing; stretching; structure; calculation石墨型爆破片主要是以石墨材料为基体的爆破片装置,耐腐蚀性能好,适用于各种腐蚀性较强的介质,膜片爆破后能提供较大的泄放面积,动态响应特性优异,适应急速相变超压、气相化学燃爆超压及粉尘燃爆超压工况,广泛应用于石油、化工、能源及冶金等行业。

爆破片的工艺计算

爆破片的工艺计算1泄放量计算1.1无保温层50.822.5510lF W AH⨯⨯=式中:W-泄放量,kg/h:H l -泄放条件下的汽化热,kJ/kg:A-润湿面积,m 2;F-容器外壁校正系数,根据劳动部颁发的《压力容器安全安全技术监察规程》:a.容器在地面上无保温:F 二1.0;b.容器在地面下用砂土覆盖:F 二0.3;c.容器顶部设有大于10l/(m 2·min)水喷淋装置:F=0.6。

1.2有保温层0.822.61(650)l t W A d H ⨯-⨯⨯=⨯式中:t-泄放温度,‘C:λ-保温材料的导热系数;d 0-保温材料的厚度,m。

2泄放面积的计算2.1气体的最小泄放面积055.8W ZT a C PMC ≥⨯⨯⨯⨯式中:a-最小泄放面积,mm 2;W-额定泄放量,kg/h;C 0-额定泄放系数;21001k kkkC k P P P P +⎡⎤⎢⎥=⨯-⎢⎥-⎢⎥⎢⎥⎣⎦⎛⎫⎛⎫⎪ ⎪⎝⎭⎝⎭C-气体特性系数。

P 0-背压,MPa:k-绝热指数;P-爆破片的设计爆破压力,MPa;Z-气体压缩因子;T-容器或设备内泄放气体的绝对温度,K;M-气体的分子量。

2.2水蒸汽的最小泄放面积05.2s Wa PC C ≥⨯⨯⨯式中:Cs-水蒸汽的物性系数(蒸汽压力小于16MPa(表)的饱和蒸汽,Cs≈l:过热蒸汽的Cs 查附表1。

)2.3液体的最小泄放面积05.2Wa PC ξρ≥⨯⨯⨯式中:ξ-液体动力粘度的校正系数:ρ-液体密度,kg/m 3。

3对于化学超压过程,由于其机理复杂和工况繁多,需经试验才能确定所需的爆破片。

附表1:水蒸汽特性系数附图1:气体特性系数(C)附图2:液体粘度校正系数(ξ)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

爆破片的工艺计算

1

泄放量计算

1.1 无保温层

5

0.82

2.5510l

F W A

H

⨯⨯=

式中:W -泄放量,kg /h :

H l -泄放条件下的汽化热,kJ /kg : A -润湿面积,m 2;

F -容器外壁校正系数,根据劳动部颁发的《压力容器安全安

全技术监察规程》:

a .容器在地面上无保温:F 二1.0;

b .容器在地面下用砂土覆盖:F 二0.3;

c .容器顶部设有大于10 l/(m 2·min)水喷淋装置:F =0.6。

1.2 有保温层

0.82

2.61(650)l t W A d H λ⨯-⨯⨯=

⨯

式中:t -泄放温度,‘C :

λ-保温材料的导热系数; d 0-保温材料的厚度,m 。

2

泄放面积的计算

2.1 气体的最小泄放面积

055.8W a C P

C ≥

⨯⨯⨯

式中:a -最小泄放面积,mm 2; W -额定泄放量,kg /h ; C 0-额定泄放系数;

C =

C -气体特性系数。

P 0-背压,MPa :

k -绝热指数;

P -爆破片的设计爆破压力,MPa ; Z -气体压缩因子;

T -容器或设备内泄放气体的绝对温度,K ; M -气体的分子量。

2.2 水蒸汽的最小泄放面积

05.2s W

a P

C C ≥

⨯⨯⨯

式中:Cs -水蒸汽的物性系数(蒸汽压力小于16MPa(表)的饱和蒸汽,Cs ≈l :

过热蒸汽的Cs 查附表1。

)

2.3 液体的最小泄放面积

a ≥

式中:ξ-液体动力粘度的校正系数: ρ-液体密度,kg /m 3。

3

对于化学超压过程,由于其机理复杂和工况繁多,需经试验才能确定所需的爆破片。

附表1:

水蒸汽特性系数

附图1:

气体特性系数(C)

附图2:

液体粘度校正系数(ξ)。