锂电池正极粘结剂

锂离子电池中粘结剂相关书籍

锂离子电池中粘结剂相关书籍1.引言1.1 概述锂离子电池是一种广泛应用于电子设备、电动汽车等领域的重要能源存储装置。

粘结剂作为锂离子电池中的重要组成部分,对于电池的性能以及寿命起着至关重要的作用。

粘结剂主要用于固定电极材料和电解质,同时还能够提供电子和离子的传导路径。

因此,粘结剂的选择和优化对于锂离子电池的性能具有重要的影响。

目前,关于锂离子电池中粘结剂的研究已经取得了相当大的进展。

研究人员针对不同类型的锂离子电池,例如磷酸铁锂电池、锰酸锂电池等,通过改变粘结剂的成分、结构和添加剂等,来优化电池的性能。

同时,还有许多关于粘结剂的相关书籍被出版,为研究人员和工程师提供了重要的参考资料。

本文将重点介绍锂离子电池中粘结剂的相关书籍。

通过系统地梳理和整理这些书籍,我们可以深入了解粘结剂的种类、性能和在锂离子电池中的应用。

这些书籍不仅包含了粘结剂的基础知识,还对粘结剂的开发、改进和应用进行了详细的描述和分析。

通过学习这些书籍,我们可以更好地理解粘结剂在电池性能中的关键作用,并为粘结剂的选择和优化提供参考。

在接下来的文章中,我们将首先介绍粘结剂作用的基本原理,包括固定电极材料和电解质、提供电子和离子传导路径等。

然后,我们将介绍锂离子电池中常用的粘结剂,包括聚合物粘结剂、无机粘结剂等。

对于每种粘结剂的特点、性能以及在电池中的应用进行详细的讨论。

最后,我们将总结粘结剂在锂离子电池中的影响,并展望未来粘结剂研究的发展方向。

通过本文的撰写与分享,我们希望能够提供给读者一个全面的了解锂离子电池中粘结剂的相关信息,为锂离子电池的研发与应用提供有力的支撑。

同时,也希望能够激发更多的研究者对于粘结剂的关注和深入探索,为锂离子电池技术的进一步发展做出贡献。

1.2 文章结构文章结构部分的内容应该包括以下信息:文章结构部分主要介绍了整篇文章的组织结构和各个章节的内容概述。

首先,文章的整体结构分为引言、正文和结论三个部分。

在引言部分,我们将会对锂离子电池中粘结剂的相关问题进行概述,介绍它的重要性和研究意义,以及本文的目的和意义。

锂离子电池工艺配料

锂离子电池工艺配料配料过程实际上是将浆料中的各类构成按标准比例混合在一起,调制成浆料,以利于均匀涂布,保证极片的一致性。

配料大致包含五个过程,即:原料的预处理、掺与、浸湿、分散与絮凝。

1.1正极配方(LiCoO2(钴酸锂)+导电剂(乙炔黑)+粘合剂(PVDF)+集流体(铝箔))LiCoO2(10μm):93.5%;其它:6.5%如Super-P:4.0%;PVDF761:2.5;NMP(增加粘结性):固体物质的重量比约为810:1496a) 正极黏度操纵6000cps(温度25转子3);b) NMP重量须适当调节,达到黏度要求为宜;c) 特别注意温度湿度对黏度的影响●钴酸锂:正极活性物质,锂离子源,为电池提高锂源。

钴酸锂:非极性物质,不规则形状,粒径D50通常为6-8 μm,含水量≤0.2%,通常为碱性,PH值为10-11左右。

锰酸锂:非极性物质,不规则形状,粒径D50通常为5-7 μm,含水量≤0.2%,通常为弱碱性,PH值为8左右。

●导电剂:提高正极片的导电性,补偿正极活性物质的电子导电性。

提高正极片的电解液的吸液量,增加反应界面,减少极化。

非极性物质,葡萄链状物,含水量3-6%,吸油值~300,粒径通常为2-5 μm;要紧有普通碳黑、超导碳黑、石墨乳等,在大批量应用时通常选择超导碳黑与石墨乳复配;通常为中性。

●PVDF粘合剂:将钴酸锂、导电剂与铝箔或者铝网粘合在一起。

非极性物质,链状物,分子量从300000到3000000不等;吸水后分子量下降,粘性变差。

●NMP:弱极性液体,用来溶解/溶胀PVDF,同时用来稀释浆料。

●正极引线:由铝箔或者铝带制成。

1.2负极配方(石墨+导电剂(乙炔黑)+增稠剂(CMC)+粘结剂(SBR)+ 集流体(铜箔))负极材料:94.5%;Super-P:1.0%;SBR:2.25%;CMC:2.25%水:固体物质的重量比为1600:1417.5a)负极黏度操纵5000-6000cps(温度25转子3)b)水重量需要适当调节,达到黏度要求为宜;c)特别注意温度湿度对黏度的影响2.正负极混料★石墨:负极活性物质,构成负极反应的要紧物质;要紧分为天然石墨与人造石墨。

锂电池制造原料供应商大全

锂电池制造原料供应商大全YUKI was compiled on the morning of December 16, 2020锂电池制造原料供应商大全(包括正极、负极、粘结剂、电解液、导电剂、隔膜等)1、正极:北京当升、中信国安、湖南衫衫、湖南瑞祥、北大先行,无锡博节能、沈阳北泰集团、西安荣华、美特、钨业、博杰、深圳振华、河南思维、重庆普瑞格斯、天骄、恒力电源、新乡创佳、浙江黄岩江口、冀州远新、盐光科技、青岛乾运高科、广州洪森、深圳源源、余姚金和、西安铁虎能源新材料有限公司、重庆特瑞电池材料有限公司、深圳普文、铜陵金泰电池材料有限公司、中电十八所、河南天科科技有限公司、天津斯特兰能源科技有限公司、烟台卓能、横店东磁、山东海霸、深圳比亚迪、广州鹏辉、辽宁彤坤、美国A123(常州高博),Valence(苏州威能) 、湖南浩润、苏州恒正、山西力之源、天津巴莫、广州融达、河北蓝星化工有限公司2、负极:杉杉、BTR、长沙海容、汕头诚翔、湖南辉宇、青岛大华、远东、弘光、红顶、金卡本、瑞富特、华容、斯诺、湖南星光、余姚宏远、北京创亚、佛山三高、大阪石墨、长沙星城、金润、江苏镇江华邦能源材料有限公司3、电解液:张家港国泰华荣化工新材料有限公司、东莞市杉杉电池材料有限公司、深圳宙邦化工有限公司、广州天赐高新材料股份公司、汕头金光高科有限公司、北京创亚恒业新材料科技有限公司、北京化学试剂厂、天津金牛电源材料有限责任公司、福禄(苏州)新型材料有限公司(Ferro美资企业)、河北香河昆仑、上海图尔实业、珠海赛维4、PVDF:厦门物投、深圳中诺盈科技有限公司5、CMC:美国斯比凯可、赫克力士、深圳中诺盈科技有限公司6、S-P:上海汇普工业化学品有限公司7、S-O、KS-6:中橡集团炭黑工业研究设计院、深圳中诺盈科技有限公司8、NMP:伟源、迈奇、广东捷进化工、东莞鹏锦化工9、SBR:广州石油化工10、铝箔:福来顺、深圳市振鑫箔电子包装材料有限公司、四方达公司、中南铝业、上海美铝、深圳市伟得智铝制品有限公司11、铜箔:联合、梅雁、佛冈、深圳市国兴铜箔有限公司、佛冈建滔实业有限公司、广东清远联鑫科技12、铝、镍、复合带:无锡广翔合金材料、宜兴市大宏电子有限公司、湖南德先新材料有限公司、惠华复合材料有限公司等13、:celegard、UBE、asahi、恩太克、环岛科技(东莞)有限公司、深圳市纳光科技有限公司、宇部、东然、吉美泰、良基伟业、格瑞恩、星源14、铝壳盖板:同力高科、日亚星、深圳市亿进利科技发展有限公司、常熟市高科电池材料有限公司、温州市高科锁具有限公司、深圳市新洋电器有限公司、温州市鹿城巨星锂电池壳体厂、余姚市岳华塑胶制品厂、深圳市龙天科技有限公司、深圳市亿进利科技发展有限公司、同力高科、温州市宏艺锂电池配件有限公司、佛山采意铝板带加工有限公司等。

高性能锂-硫电池用复合正极的构造与粘结剂

高性能锂-硫电池用复合正极的构造与粘结剂伍英蕾;杨军;王久林;尹利超;努丽燕娜【摘要】采用球磨混合及热处理方法制备了含有多壁碳纳米管(MCNTs)的硫基复合正极材料,利用X射线衍射(XRD)和扫描电子显微镜(SEM)测定材料的结构和形貌,较系统地研究了MCNTs含量和粘结剂种类对硫基复合正极容量、循环稳定性和自放电行为等的影响.结果表明:MCNTs的合适含量为5%-8%(w,质量分数),以水性粘结剂环糊精制备的硫基复合正极电化学性能最佳.锂-硫电池在常温和半充电状态下放置30天几乎没有自放电;当电流倍率为0.1C时,β-环糊精为粘结剂的正极初始充电容量为687.7 mAh·g~(-1),100次循环以后可逆容量为623.8 mAh·g~(-1),容量保持率达90.7%.【期刊名称】《物理化学学报》【年(卷),期】2010(026)002【总页数】8页(P283-290)【关键词】锂.硫电池;硫基正极;多壁碳纳米管;水性粘结剂;环糊精【作者】伍英蕾;杨军;王久林;尹利超;努丽燕娜【作者单位】上海交通大学化学工程系,上海,200240;上海交通大学化学工程系,上海,200240;上海交通大学化学工程系,上海,200240;上海交通大学化学工程系,上海,200240;上海交通大学化学工程系,上海,200240【正文语种】中文【中图分类】O646.21常温下元素硫与锂的电化学反应具有可逆性.因此,硫作为二次锂电池正极材料具有理论比容量高,价格低廉和安全无毒等优点[1-2],应用前景广阔.然而,硫基电极依然存在许多缺点[3-7],制约着锂-硫电池的实用化.首先,硫基电极中的硫活性颗粒导电性差,利用率低,并且随着电化学循环的进行,电极结构易溶胀、坍塌和剥落致使硫的利用率越来越低;其次,在电化学循环过程中放电产物Li2Sy(y≥4)在电解液中的溶解造成电池自放电,也使电解液的粘度增加,离子扩散受阻,影响电极的循环性能.再次,硫基电极最常使用聚偏氟乙烯(PVDF)或者聚环氧乙稀(PEO)作为粘结剂,但是这些粘结剂在有机溶液中易溶胀[8-11],使粘结性能降低,电极的导电性变差.因此,近几年主要围绕改善硫的导电性和电化学可逆性开展研究.在材料结构上,首先考虑是将单质硫吸附在高导电的多孔碳母体中[12-16],其次是采用有机硫化物[17-19],再则是制备含硫复合材料[20-21].这些新型材料结构或多或少提高了电极的循环稳定性,硫基活性材料的容量高达约800 mAh·g-1.此外,使用无污染、高粘性的粘结剂来稳定电极结构,提高电极的循环性能也是近期研究的方向[22-27].我们先前制备的硫基导电复合正极材料具有700 mAh·g-1以上的高容量和较好的循环稳定性[20].但从材料粉末结构看,数百纳米的一次颗粒团聚成微米级的二次大颗粒,这些大颗粒一方面增加了锂离子在固相中的扩散距离,不利于反应的进行;另一方面,在充放电过程中的体积变化会使大颗粒离解成小颗粒,使部分活性颗粒的电接触变差.本文尝试通过在反应物中掺入少量纳米碳纤维抑制产物的颗粒长大和团聚.同时高导电的MCNTs有望将反应颗粒相互连接起来,形成好的导电网络,以便提高电极的工作稳定性.本文研究和比较了传统与新型粘结剂对硫基正极电化学性能的影响,并探讨了相关作用机理.1.1 材料制备将聚丙烯腈(PAN,密度1.184g·cm-3,美国Sigma-Aldrich公司),升华硫(CP,国药化学试剂集团)和多壁碳纳米管(MCNTs,直径10-30 nm,深圳市比尔科技发展有限公司)按一定的质量比(1∶6∶x,0≤x<1)球磨混合均匀后,装载于石英舟中,将石英舟移入石英管,在流动的氩气气氛保护下,在320℃加热7 h,得到黑色的含硫复合材料.热处理过程中,有硫化氢气体逸出,多余的升华硫随流动的氩气一起排出.1.2 材料表征样品的物相结构通过X射线衍射仪(XRD,D/ max-2200/PC,Japan Rigaku Corporation)测定.采用Cu Kα辐射源,波长为0.15406 nm,扫描速率为5(°)· min-1.样品的形貌分析是先将样品放入无水乙醇中,用超声波分散一定时间,取少量分散液滴在盖玻片上,然后在扫描电子显微镜(SEM,S-2150,Hitachi Corp.,Japan)下进行形貌观察.采用碳硫分析仪(HCS-040G,中国上海德凯仪器公司)检测硫含量,本文中使用的不含MCNTs的复合材料硫含量约为45.6% (w),含有5%(w)MCNTs的复合材料硫含量约为42.2%.1.3 硫基复合正极的制备将制得的硫基复合活性材料,β-环糊精(简称为HHJ,国药化学试剂集团)粘结剂与Super P导电剂按质量比80∶10∶10混合,加入适量蒸馏水作为分散剂,先超声波处理30 min,超声波频率为100 kHz,然后加热至40℃并磁力搅拌4 h,接着将三者混合均匀的浆料涂覆在铝箔上,80℃下真空干燥2 h,随后用Φ12.5 mm的冲头冲成圆形极片,在1 MPa的压强下压片后得到硫基正极片.电极涂层薄膜的厚度约为25 μm.参照上述方法依次制备以明胶(简称为MJ, Bloom160,勃氏粘度 12)、PVDF和聚四氟乙烯(PTFE)为粘结剂的电极.只是PVDF的分散剂是N-甲基吡咯烷酮(NMP,AR,国药化学试剂集团),并且以PVDF和PTFE为粘结剂的电极浆料在磁力搅拌过程中不需要加热.1.4 电化学性能测试将采用1.3节方法所制的四种粘结剂正极片转移到氩气手套箱(UNLAB,德国M.Braun公司),以金属锂为对电极制成实验扣式电池(CR2016),电解液为1 mol·L-1LiPF6/EC∶DMC(体积比1∶1,EC:碳酸乙烯酯,DMC:二甲基碳酸酯),隔膜为ENTEK ET20-26 PE.将装配好的电池静置8 h以后,在电池测试系统(LandCT2001A,武汉金诺电子有限公司)上进行充放电和循环性能测试.测试温度为25℃,充放电电流倍率为0.1C和2C,充放电电压范围为1-3 V(vs Li/Li+).循环伏安实验采用电化学工作站(CHI604,上海辰华仪器公司)进行测试,扫描速率为0.2 mV·s-1.采用交流阻抗仪(SI-1287,1260系统,英国Solartron Metrology公司)测定电极的电化学阻抗谱,测试频率范围为10-1-105Hz,微扰电压为5 mV.本文所指的比容量是以整个复合材料的质量计算而得.2.1 材料结构和形貌分析图1为加入MCNTs前后合成材料的XRD谱图.样品在25°附近有宽的衍射峰,但未见硫元素特征衍射峰,有关文献对该复合材料的可能结构已经进行了分析和推测[20-21].加入MCNTs后的衍射图谱在26.6°出现了一个尖锐的碳衍射峰,证明MCNTs中的碳为R心六方的晶体结构.图2为加入MCNTs前后含硫复合材料的SEM照片.对比复合前(a)与复合后(b)的颗粒状态可以看出,加入MCNTs之后,粉末颗粒的团聚效应减轻,而且MCNTs较均匀地贯穿于纳米活性颗粒之间,形成良好的结构骨架和导电网络.2.2 纳米碳管复合改性以传统的PVDF作为粘结剂,采用0.1C的充放电倍率考察MCNTs含量对材料电化学循环性能的影响,结果见图3和表1.由于MCNTs本身在1-3 V内没有明显的储锂容量,复合MCNTs将减少电极的比容量,但可以改善反应相的导电性和电极结构稳定性.原始材料的初始充电容量为650.4 mAh· g-1,100次循环后容量下降到374.4 mAh·g-1,容量保持率为57.6%.随着MCNTs的不断加入,材料的初始容量逐渐下降,但循环性能却明显改善.当MCNTs在复合物中的含量达到10%(w)时,初始充电容量下降到524.6 mAh·g-1,100次循环后容量为433.2 mAh·g-1,容量保持率达82.6%.兼顾容量和稳定性的双重因素,复合材料中较合适的MCNT含量为5%-8%(w),在电极的初始容量下降较少的前提下获得了良好的循环稳定性.2.3 粘结剂对电极性能的影响2.3.1 循环性能和倍率特性采用MCNT含量为5%(w)的硫基正极复合材料,在0.1C与2C充放电倍率下考察不同粘结剂对电极循环性能的影响.图4显示了用四种不同粘结剂制备的电极前100次循环的充电容量变化曲线,表2给出了相应的第1次与第100次的容量变化数值及100次循环的容量保持率.从曲线和列表可以看出:在两种不同的电流倍率下,四种粘结剂由好变差的次序依次是环糊精、明胶、PVDF和PTFE.在0.1C电流倍率下,以环糊精为粘结剂的电极有最高的初始充电容量和最好的电化学可逆性;在2C 电流倍率下,环糊精的循环稳定性依然最为优异,但是初始容量却没有PTFE粘结剂电极高,可见,PTFE相对于其它三种粘结剂,电极的倍率性能最好,但循环性能最差.以环糊精作为粘结剂的电极无论是在小电流还是大电流倍率下充放电,都具有较好的循环性能,特别是在0.1C小电流倍率下,100次循环后容量保持率达90.7%.环糊精和明胶作为两种新型的水性粘结剂在循环稳定性方面显著优于传统的PVDF 和PTFE,本文进一步考察这两种粘结剂制作电极的充放电特性.图5显示了环糊精和明胶粘结剂电极的典型(第10次)充放电曲线.可以看出,以明胶为粘结剂的电极不仅容量较低,而且充放电电压极化更大.图6的循环伏安特性显示环糊精为粘结剂的电极氧化还原峰的强度均要大于明胶体系,并且峰电压差更小.这进一步证实,使用环糊精为粘结剂的电极具有更高的电化学活性和可逆性.2.3.2 自放电行为已有的研究表明,锂-硫电池的自放电主要是多硫化锂从正极溶解到电解液中造成的,而在完全充电和放电的情况下正极中几乎不存在多硫化物.通常,半充电或半放电状态下多硫化锂含量较高,更易显现电池的自放电现象.为了考察电极粘结剂对自放电的影响,将含有四种粘结剂的电池在电流倍率为0.1C,电压范围为1-3 V下进行充放电,直到第11和12次充放电曲线完全吻合,表明电池处在稳定的充放电状态.在第13次放电后再充电,当电池的充电容量达到放电容量一半的时候停止充电,在开路和常温状态下静置30 d.再将电池接入充放电系统继续充电,观察电池的自放电情况.实际上,这里所反映的是电池在静置阶段锂离子从正极的溶出程度.结果见图7,以环糊精作为粘结剂的电池几乎没有自放电现象,一个月后容量无衰减;以明胶、PVDF 和PTFE作为粘结剂的电池自放电率分别为2.07%、3.61%和6.26%.环糊精粘结剂的优势极为明显.2.3.3 交流阻抗特性图8为含不同粘结剂电极组装的电池经过第1次和第50次循环在2 V电压下测得的交流阻抗谱.初始循环时四种电池都具有高频半圆弧和低频斜线的特征,分别为界面电化学反应阻抗和扩散阻抗.其中,以PTFE为粘结剂的电极电化学反应阻抗最小,这可能与粘结剂在电极中的分布状态不同有关.四种粘结剂中只有PTFE是非溶解的水性乳浊液.在现有的极片制作工艺条件中,PTFE微粒在电极中难以有效延展,而其它溶解性粘结剂有望在电极中连续分布并在活性颗粒表面形成均匀的包覆膜.微粒分散的粘结剂使电极具有微孔结构和较大的比表面积[23],并且部分活性表面有望直接与电解液接触,所以循环初期电化学阻抗较小.这也可以解释大电流条件下PTFE有最高的比容量(见图4).到第50次循环时,所有电池在高频区产生了另一个小圆弧,为界面形成的固体电解质相界面(SEI)膜电阻,其数值大小差别不大.但第二个半圆弧差别显著,环糊精为粘结剂的电极电化学阻抗依然最小,PVDF和PTFE电极,尤其是PTFE电极的阻抗显著增大.初步的解释如下:由于微粒状的PTFE粘结剂在电极中的分散均匀性相对较差,以及活性颗粒在嵌脱锂过程中有一定的体积变化[28-30],缺乏粘结剂或粘结效果不佳的局部区域在电解液渗入的情况下容易松动和离散,使电极的结构稳定性变差,从而影响活性颗粒的电子传导性,造成明显变大的电化学反应阻抗.反映在电化学性能上就是电极容量大幅度下降,循环性能变差(图4).本实验的锂-硫电池放电反应的截止电压为1 V,而PTFE与锂的电化学还原反应发生在约0.73 V(vs Li/Li+),所以,PTFE的分解变质可以被排除.虽然PVDF在电极中的分布状况与另外两种水性粘结剂相似,但PVDF在有机电解液中溶胀严重[10-11],加上电极的体积效应,会使粘结强度减弱,影响电极的结构和导电稳定性.相对来说,环糊精和明胶两种水性粘结剂用于硫基正极具有明显优势,尤其是环糊精的效果最好,其可能的作用机制进一步讨论如下.2.4 粘结剂的作用机理初探环糊精和明胶表现出的电化学性能差异可能与各自的分子结构有关[31].环糊精是淀粉的酶解产物,属葡萄糖分子聚合物.本文所使用的β-环糊精由7个葡萄糖单位通过α-1,4糖苷键首尾连接而成.其分子呈上宽下窄、两端开口、中空的锥形筒状结构(见图9),腔内部呈相对疏水性,而所有亲水性的羟基都在分子外部,因此表现出内侧疏水,外侧亲水的特性.可以使疏水物质形成水溶性的包含络合物,增加被包含物质的稳定性.明胶是胶原蛋白质的水解产物,属氨基酸分子聚合物,具有链状结构.而且,两者所含的极性基团类型也不同.Sun等[24-27]尝试过在锂-硫电池中使用明胶作为粘结剂制备了一种硫基正极,该电极比PEO粘结剂电极有着更高的容量和更好的循环性能.主要原因在于明胶的高粘附能力保证了电极结构在电化学循环过程中的稳定性,并且与集流体粘接紧密不剥落[32];其次,明胶的分散性好[33],能减轻循环过程中活性物质的团聚;再则,亲水性的明胶不溶于有机电解液,在电池中不溶胀,保持了电极结构的稳定.一般认为这些优良的特性与明胶分子上的极性基团—COOH和—NH2有关.这两种极性基团的存在使得明胶充当一种良好的粘结剂、分散剂与稳定剂,在硫基正极中发挥作用.基于本文实验结果,环糊精要优于明胶,可以作如下推测:单个β-环糊精含有21个极性羟基,而环糊精的相对分子量为1135,那么单位质量的环糊精上就具有21/1135个羟基极性基团.明胶是由氨基酸分子聚合而成,氨基酸的平均相对分子量为128,大多数氨基酸上只连有一个极性羧基和一个极性氨基,氨基酸聚合形成多肽链的过程中羧基(—COOH)和氨基(—NH2)缩合形成酰胺键(—CO—NH—),会损耗大部分的羧基和氨基,只留下肽链两端的一个羧基和一个氨基,以及肽链内部极少数特殊氨基酸R基团上携带的少量羧基或氨基(见图10).明胶的平均相对分子量在30000左右,那么单位质量的明胶上就只剩下少量的自由极性基团 (羧基和氨基),并且明胶的分子量越大,极性越小.因此,单位质量的环糊精上所携带的极性基团数目要远大于明胶,表现在物理特性上就是更好的分散性、粘结性和稳定性.加上环糊精分子呈现出的中空微囊结构具有更好的包合效果,这些可能是环糊精作为粘结剂更具优势的原因. 加入5%-8%(w)的MCNTs能减轻硫基纳米颗粒的团聚并改善复合正极材料的导电性,在初始容量稍有下降的情况下显著改善了电极的循环性能.使用环糊精或明胶作为电极的粘结剂可以在小电流倍率下获得比传统的PVDF或PTFE粘结剂更高的容量和更好的循环稳定性.在0.1C倍率下充放电,环糊精为粘结剂的正极的初始充电容量为687.7 mAh·g-1,100次循环后为623.8 mAh·g-1,容量保持率达90.7%.PTFE为粘结剂的正极虽然循环性能最差,但是却有着最好的初期循环倍率性能,这是由于粘结剂不同的物理特性造成的.环糊精、明胶和PVDF粘结剂溶于各自的溶剂,在活性颗粒表面能形成完整的粘结剂包覆层,而PTFE粘结剂以纳米颗粒分散在电极中,在较低压强下的压片过程难以使纳米微粒有效延展和丝化,电解液能与部分活性颗粒直接接触,改善了界面反应动力学.但活性颗粒的体积变化效应、PTEF 相对较差的分散均匀性和与PVDF类似的溶胀性可能使其电极结构松动和导电性变差.因此,表现出PTFE为粘结剂的电极有高倍率充放电能力和差的循环性能.环糊精作为一种新型的水性粘结剂在锂-硫电池中表现出了优良的电化学性能,可能与分子内部众多的羟基极性基团和特殊的中空微囊分子结构有关.其更深层次的分子作用机理还有待进一步研究.作为一种价廉无毒的水溶性粘结剂,环糊精在锂-硫电池中具有极大的应用潜力.【相关文献】1 Yamin,H.;Peled,E.J.Power Sources,1983,9(3):2812 Akridge,J.R.;Mikhaylik,Y.V.;White,N.Solid State Ionics, 2004,175(1-4):2433 Kolosnitsyn,V.S.;Karaseva,E.V.Russ.J.Electrochem.,2008, 44(5):5064 Lee,Y.M.;Choi,N.S.;Park,J.H.;Park,J.K.J.Power Sources, 2003,119(Sp.ISS.SI):9645 Kim,S.;Jung,Y.;Lim,H.S.Electrochim.Acta,2004,50:8896 Zhu,X.J.;Wen,Z.Y.;Gu,Z.H.;Lin,Z.X.J.Power Sources, 2005,139(1-2):2697 Choi,Y.J.;Chung,Y.D.;Baek,C.Y.;Kim,K.W.;Ahn,H.J.; Ahn,H.J.J.Power Sources,2008,184(2):5488 Cheon,S.E.;Cho,J.H.;Ko,K.S.;Kwon,C.W.;Chang,D.R.;Kim,H.T.;Kim,S.W.J.Electrochem.Soc.,2002,149(11): A14379 Montoro,L.A.;Rosolen,J.M.Solid State Ionics,2003,159 (3-4):23310 Zhang,S.S.;Jow,T.R.J.Power Sources,2002,109(2):42211 Chen,L.B.;Xie,X.H.;Xie,J.Y.;Wang,K.;Yang,J.J.Appl. Electrochem.,2006,30(10):109912 Wang,J.L.;Yang,J.;Xie,J.Y.;Xu,N.X.;Li,Y.Electrochem. Commun.,2002,4(6):49913 Ji,X.L.;Lee,K.T.;Nazar,L.F.Nature Materials,2009,8:50014 Zhang,Y.;Zheng,W.;Zhang,P.;Wang,L.Z.;Xia,T.C.;Hu,X. G.;Yu,Z.X.J.Wuhan University of Technology,Mater.Sci.Ed., 2007,22(2):23415 Lai,C.;Gao,X.P.;Zhang,B.;Yan,T.Y.;Zhou,Z.J.Phys.Chem. C,2009,113(11):471216 Zhang,B.;Lai,C.;Zhou,Z.;Gao,X.P.Electrochim.Acta,2009, 54(14):370817 Oyama,N.;Tatsuma,T.;Sato,T.;Sotomura,T.Nature,1995,373 (6515):59818 Wang,W.K.;Wang,A.B.;Cao,G.P.;Yang,Y.S.Acta Phys.-Chim.Sin.,2004,20(12):1440 [王维坤,王安邦,曹高萍,杨裕生.物理化学学报,2004,20(12):1440]19 Zhang,Y.J.;Kong,L.B.;Zhan,L.Z.;Tang,J.;Zhan,H.;Zhou,Y. H.;Zhan,C.M.J.Power Sources,2007,168(1,Sp.ISS.SI):27820 Wang,J.L.;Yang,J.;Wan,C.R.;Du,K.;Xie,J.Y.;Xu,N.X. Adv.Funct.Mater.,2003,13(6):48721 Yu,X.G.;Xie,J.Y.;Yang,J.;Huang,H.J.;Wang,K.;Wen,Z.S. J.Electroanal.Chem.,2004,573(1):12122 Jung,Y.J.;Kim,mun.,2007,9(2):24923 Kim,N.I.;Lee,C.B.;Seo,J.M.;Lee,W.J.;Roh,Y.B.J.Power Sources,2004,132(1-2):20924 Sun,J.;Huang,Y.Q.;Wang,W.K.;Yu,Z.B.;Wang,A.B.;Yuan,K.G.Electrochim.Acta,2008,53(24):708425 Sun,J.;Huang,Y.Q.;Wang,W.K.;Yu,Z.B.;Wang,A.B.;Yuan,mun.,2008,10(6):93026 Huang,Y.Q.;Sun,J.;Wang,W.K.;Wang,Y.;Yu,Z.B.;Zhang,H.;Wang,A.B.;Yuan,K.G.J.Electroanal.Soc.,2008,155(10): A76427 Wang,Y.;Huang,Y.Q.;Wang,W.K.;Huang,C.J.;Yu,Z.B.;Zhang,H.;Sun,J.;Wang,A.B.;Yuan,K.G.Electrochim.Acta, 2009,54(16):406228 He,X.M.;Ren,J.G.;Wang,L.;Pu,W.H.;Jiang,C.Y.;Wan,C. R.J.Power Sources,2009,190(1):15429 Cheon,S.E.;Ko,K.S.;Cho,J.H.;Kim,S.W.;Chin,E.Y.;Kim,H.T.J.Electrochem.Soc.,2003,150(6):A79630 Cheon,S.E.;Ko,K.S.;Cho,J.H.;Kim,S.W.;Chin,E.Y.;Kim,H.T.J.Electrochem.Soc.,2003,150(6):A80031 Wang,J.Y.;Zhu,S.G.;Xu,C.F.Biochemistry(Vol.1).3rd ed. Beijing:Higher Education Press,2002:123-196 [王镜岩,朱圣庚,徐长法.生物化学(上).第三版.北京:高等教育出版社,2002: 123-196]32 Pejovnik,S.;Dominko,R.;Bale,M.;Gaberscek,M.;Jamnik,J. J.PowerSources,2008,184(2,Sp.ISS.SI):59333 Lou,G.Y.;Li,Y.M.;Cao,Y.Foundry,2006,55(5):463 [娄桂艳,李英明,曹阳.铸造,2006,55(5):463]。

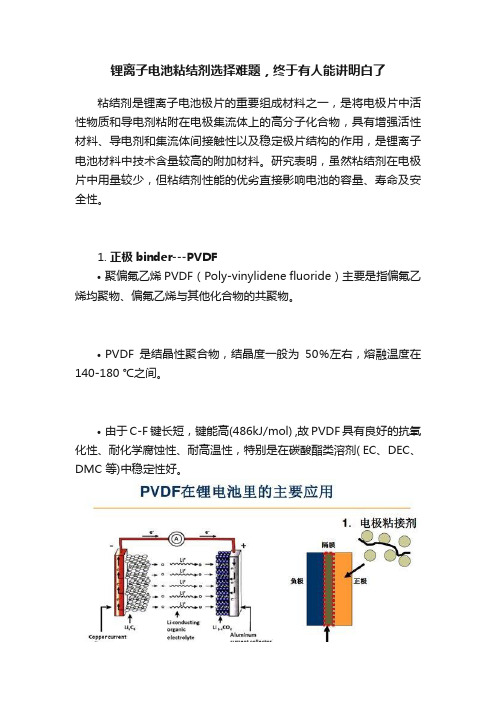

锂离子电池粘结剂选择难题,终于有人能讲明白了

锂离子电池粘结剂选择难题,终于有人能讲明白了粘结剂是锂离子电池极片的重要组成材料之一,是将电极片中活性物质和导电剂粘附在电极集流体上的高分子化合物,具有增强活性材料、导电剂和集流体间接触性以及稳定极片结构的作用,是锂离子电池材料中技术含量较高的附加材料。

研究表明,虽然粘结剂在电极片中用量较少,但粘结剂性能的优劣直接影响电池的容量、寿命及安全性。

1.正极binder---PVDF•聚偏氟乙烯PVDF(Poly-vinylidene fluoride)主要是指偏氟乙烯均聚物、偏氟乙烯与其他化合物的共聚物。

•PVDF是结晶性聚合物,结晶度一般为50%左右,熔融温度在140-180 ℃之间。

•由于C-F键长短,键能高(486kJ/mol) ,故PVDF具有良好的抗氧化性、耐化学腐蚀性、耐高温性,特别是在碳酸酯类溶剂( EC、DEC、DMC 等)中稳定性好。

1.1 PVDF主要种类•均聚类PVDF,是VF2的均聚物,如HSV900, 5130等;•共聚物类PVDF,主要使用的是VF2(偏二氟乙烯)/HFP(六氟丙烯)的共聚物,如2801,LBG等。

1.2 PVDF合成方法通常由偏氟乙烯通过悬浮聚合或乳液聚合而成,反应方程式如下所示:CH2=CF2→(CH2CF2)n1.3 分子量对PVDF的影响•不同聚合度的VDF均聚物,其熔点温度差异不大;但PVDF分子量的大小会影响其在溶剂中的溶解难易程度。

•在一定分子量范围内,分子量的提高有助于粘结力和内聚力的提高;l改性对PVDF结晶度/溶胀度影响•掺杂的-HFP量越多,其结晶度越低,导致熔点相应降低;•结晶度降低,聚合物溶胀程度增大(甚至溶解)。

1.4 PVDF面临的问题与挑战过高分子量(>150W)对粘结力的提升效果不明显,但会造成更难溶解2. 负极binder---SBRSBR(丁苯橡胶乳液)由丁二烯及苯乙烯两种单体经自由基乳液聚合而成。

常用的锂离子电池SBR粘结剂除上述两种单体外,通常都引入了新的功能单体,用以提高其离子电导率或粘附力。

锂电binder成分结构表征方案-概述说明以及解释

锂电binder成分结构表征方案-概述说明以及解释1.引言1.1 概述概述部分的内容应着眼于引入读者对于锂电binder成分结构表征方案的背景和意义。

可以按照以下思路进行撰写:概述部分:锂电binder是锂离子电池中的重要组成部分,它起到粘合电池正负极材料和导电填料的作用。

锂电binder的成分及其结构对电池的性能具有重要影响,因此对锂电binder的准确表征具有重要意义。

随着锂离子电池在电动汽车、储能等领域的广泛应用,对于锂电binder成分和结构的研究变得越来越重要。

通过对锂电binder成分和结构进行深入研究,可以了解其在锂离子电池中的作用机制,进一步优化电池的性能和稳定性。

然而,由于锂电binder的复杂成分和结构,传统的分析方法往往难以提供准确、全面的表征结果。

因此,设计一种科学有效的结构表征方案成为了当前研究的热点和挑战。

本文旨在探讨一种锂电binder成分结构表征方案,以提供一种新的思路和方法来评估锂电binder的成分和结构。

具体而言,我们将介绍锂电binder的常见成分及其在电池中的作用,然后结合先进的结构表征方法,探讨如何准确地揭示锂电binder的结构特征和相互作用方式。

通过本文的研究,我们旨在为锂离子电池的设计和优化提供有益的参考。

此外,本文还将对目前存在的问题进行总结和展望,为今后更深入的研究提供一些有价值的思考方向。

在接下来的章节中,我们将详细介绍锂电binder的成分和结构表征方法,以期为读者提供全面、准确的锂电binder分析方案。

同时,我们将总结本文的研究成果并对未来研究方向进行展望。

1.2 文章结构:本文旨在探讨锂电binder成分的结构表征方案。

文章主要分为引言、正文和结论三个部分。

(1)引言部分概述了研究的背景和意义,简要介绍了锂电binder的重要性以及其在锂电池中的作用。

同时提出了本文的目的,即通过结构表征方案的研究,为进一步优化和设计新型锂电池提供理论依据。

锂电池关键辅助材料:粘接剂都有哪些?

锂电池关键辅助材料:粘接剂都有哪些?锂离子电池电极通常由粘结剂-导电网络和活性物质(粉体材料)等构成,同时电极内部的微孔填充电解液,电极的结构对于电子传导和离子传输具有重要的作用。

粘结剂是制备锂离子电池电极片必须使用的材料之一,它用于连接颗粒状的电极活性材料、导电剂和电极集流体,使它们之间具有良好的电子导电网络,从而在电池的充放电循环中,使得电子能够在锂离子嵌入活性材料时迅速抵达,以完成电荷平衡过程。

当前的锂离子电池研究中,绝大部分的工作都侧重于对电池结构设计或对正负极活性材料和电解液等进行研究,但是对电池中其他非活性的组分却少有研究,如粘结剂、导电剂、分散剂、隔膜等,然而往往这类非活性的物质在锂离子电池中起着至关重要的作用(毕竟正负极材料决定了电池的天花板,而非活性部分及工艺则决定了电池材料的地板,不同产品的差距就在中间)。

粘结剂作为锂离子电池中一个不可或缺的组成部分,其用量占正负极活性物质的5%~8%(成本约占电池制造成本的1%),其性能对锂离子电池的正常生产和最终性能都有很大影响。

许多研究表明锂离子电池的许多电化学性能,如稳定性、不可逆容量损失等性能与粘接剂的性质有着密切关系,应用高性能胶粘剂是优化锂离子电池性能的一个重要发展方向。

一、胶粘剂的作用及应用要求绝大多数的活性物质都使用粉体材料,因此粘结剂是制备电极制作中必不可少的关键材料,其主要有三个作用:①粘结剂将极片的各个组分如活性物质,导电剂,集流体等粘结在一起形成稳定的极片结构,同时使活性物质和导电剂更好的接触形成良好的导电网络;②粘结剂还可以起到缓解正负极材料在脱嵌锂过程中的体积膨胀收缩作用,稳定极片的内部结构以获得良好的循环性能;③在生产过程中,粘结剂溶解于溶剂中形成胶状溶液,配料时活性物质和导电剂可以很好的悬浮于胶状溶液中形成分散良好且不易沉降的浆料便于后续的涂布。

01粘接剂需满足什么要求?电极粘结剂不仅需要有效地粘结电极活性物质、导电剂和电极集流体,而且由于其长期处于非常特殊的环境下,因此它还具有抵抗各种外在因素的影响能力,这些特殊环境因素有:①粘结剂与电极材料长期浸泡在电解液中,需要粘结剂在电解液中能保持形状、结构和性质的稳定;②长期处在高电位(正极粘结剂)或低电位(负极粘结剂)条件下,因此,正极粘结剂需要在高压条件下不被氧化,负极粘结剂需要在低压条件下不被还原;③许多贮锂活性物质在电池工作中会不断发生体积变化,其体积随锂离子的嵌入而增加,随锂离子的脱出而减小,因此粘结剂必须具有足够的柔韧性,以保证活性物质在反复膨胀和收缩过程中不脱落,电极微粒间的结合不被破坏。

PVDF性能及对锂电池性能的影响

锂离子电池粘接剂

以往的镍镉、镍氢电池,使用的电解液是水溶 液体系,粘接剂可以使用PVA,CMC等水溶性高分 子材料,或PTFE的水分散乳液。锂离子蓄电池电解 液是极性大(因此溶解能力和溶胀能力高)的碳酸酯 类有机溶剂体系,粘接剂必须能耐碳酸酯(至少是不 溶解),而且必须满足上述的几点要求,特别是必须 满足在电化学环境中的稳定性,在负极中处于锂的 负电位下不被还原,在正极中发生过充电等有氧产 生的情况下不发生氧化。

其他含氟聚合物[]锂离子电池用PVDF粘结剂调 研资料.pdf

聚四氟乙烯PTFE 聚三氟氯乙烯PCTFE 聚氟乙烯PVF 聚偏二氟乙烯PVDF 乙烯三氟氯乙烯共聚物ECTFE

Nhomakorabea过氟烷基化物PFA

乙烯-四氟乙烯共聚物ETFE 四氟乙烯,六氟丙烯和偏二氟乙烯的聚合物THV

PVDF 应用主要集中在石油化工、电子电气和氟碳涂料三大领域,由于 PVDF良好的耐化学性、加工性及抗疲劳和蠕变性,是石油化工设备流体处理系 统整体或者衬里的泵、阀门、管道、管路配件、储槽和热交换器的最佳材料之一。 PVDF 良好的化学稳定性、电绝缘性能,使制作的设备能满足 TOCS 以及阻燃 要求,被广泛应用于半导体工业上高纯化学品的贮存和输送。PVDF是氟碳涂料 最主要原料之一,以其为原料制备的氟碳涂料已经发展到第六代,由于PVDF 树 脂具有超强的耐候性,可在户外长期使用,无需保养,该类涂料被广泛应用于发 电站、机场、高速公路、高层建筑等。另外,PVDF树脂还可以与其他树脂共混 改性,如 PVDF与ABS 树脂共混得到复合材料,已经广泛应用于建筑、汽车装 饰、家电外壳等。 用作3C产品蓄电池的电极粘结剂(包括镍镉、镍氢电池),目前隔板也可用 PVDF。近年来采用 PVDF 树脂制作的多孔膜、凝胶、隔膜等在锂二次电池中 应用,部分作为粘结剂涂在隔膜上,可以防止电解液腐蚀。锂离子电池是所有二 次电池中PVDF需求增长量最快的。随着动力电池、移动器材和通讯设备的生产 全面增长,PVDF在电池方面的消耗可能继续逐步上升,但是目前锂电池用PVDF 总体占比较小,附加值不高。

电池粘结剂种类

电池粘结剂种类电池粘结剂是一种用于固定电池内部组件的材料,它在电池的性能和寿命方面起着重要的作用。

根据不同的需求和应用,目前市场上存在多种不同类型的电池粘结剂。

下面将介绍几种常见的电池粘结剂种类。

首先是热熔胶。

热熔胶是一种常见的电池粘结剂,它具有良好的粘结性、耐高温性和耐化学性。

它可以在较高温度下快速熔化,并迅速固化,形成坚固的粘结层。

热熔胶适用于各种类型的电池,如锂离子电池和镍氢电池等。

其次是双面胶。

双面胶是一种常见的电池粘结剂,它具有双面粘附性,可以将电池内部组件牢固地粘结在一起。

双面胶的特点是粘性强、耐高温、耐化学性好,并且易于使用。

这使得它成为许多电池制造商的选择。

再次是导热胶。

导热胶是一种特殊的电池粘结剂,它不仅具有粘结的功能,还能够提高电池的散热性能。

导热胶可以有效地将电池内部的热量传导到外部环境中,避免过热对电池性能的影响。

这在高功率电池中尤为重要,如电动汽车和移动设备等。

还有一种常见的电池粘结剂是胶带。

胶带是一种方便易用的粘结材料,它可以简单快捷地将电池内部组件固定在一起。

胶带通常具有良好的粘附性和耐温性,适用于各种类型的电池。

虽然以上介绍的是常见的电池粘结剂种类,但实际上市场上还存在许多其他类型的电池粘结剂,如硅胶、环氧树脂等。

这些电池粘结剂在不同的应用场景中发挥着重要的作用,为电池的性能和寿命提供了保障。

电池粘结剂是电池制造过程中不可或缺的一部分。

不同类型的电池粘结剂具有不同的特点和优势,可以根据实际需求选择合适的粘结剂。

通过选用合适的电池粘结剂,可以提高电池的性能和寿命,为各个领域的电池应用提供可靠的支持。

锂电行业深度系列九:粘结剂,国产替代与技术迭代并行

776.45397.43298.7280.3061.68%38.32%1.00%1.00%70.0040.001900.0075.510.7644.18

0.31 0.3 0.51.20.5 0.35 0.5 000007.4

国内企业

• SBR粘结剂方面, 目前锂电企业使用进口材料较多,例如日本瑞翁、 日本JSR、A&L,德国巴斯夫等;国内生产企业包括,茵地乐、深圳研一、晶瑞电材等。• CMC粘结剂同样使用进口材料为主,例如日本大赛璐、诺力昂,美国雅诗兰,国内生产企业包括金邦电源,重庆力宏,松柏股份等

0.04

0.11

0.31

0.64

1.13

PAA单价 (万元)

20

20

18

18

15

硅基负极粘结剂市场空间 (亿元)

0.75

2.29

5.60

11.45

17.00

负极粘结剂 (CMC+SBR) 的行业格局

图6:负极粘结剂 (CMC+SBR) 的全球行业格局

美国粘结剂企业

欧洲粘结剂企业

中国粘结剂企业

日本粘结剂企业

>90%

全球三元正极用粘结剂需求

全球锂电池总需求量 (GWh)全球三元电池总需求量 (GWh)全球磷酸铁锂电池总需求量 (GWh)全球钴酸锂电池总需求量 (GWh)动力电池比例其他 (消费+储能电池比例)PVDF动力电池添加比例 (%)PVDF其他电池添加比例 (%)PVDF单价(进口级,动力电池使用)PVDF单价(国产级,其他锂电使用)三元正极材料单耗 (吨)全球三元正极材料需求量 (万吨)三元正极粘结剂粉体需求量 (万吨)三元正极粘结剂市场空间 (亿元)

PVDF性能及对锂电池性能影响

合成方法

悬浮聚合 乳液聚合

1、乳液聚合 乳液聚合体系主要有单体、引发剂、水、乳化剂四个基本成分组成。 引发剂主要有两类:无机过氧化物(过硫酸盐等)、有机过氧化物(烷基过氧化物 等)、烷基过氧化碳酸酯、偶氮化合物也可引发PVDF聚合。有机过氧化物引发制得 的PVDF含有非离子化端基,比由过硫酸盐引发的PVDF有较好的热稳定性,二异丙 基过氧化二碳酸酯(IPP)是工业卜-常用的偏氟乙烯引发剂。 引发剂的用量对聚合速率及聚合物性能影响很大,合适的引发剂浓度能够提供有 效的高活性自由基浓度,来实现预期的聚合速率。引发剂浓度过高会对聚合物的热 稳定性造成不利影响,特别是熔融速率、伸长率和聚合物的产量三个参数受到的影 响最大。随着引发剂用量增大,产生的初级自由基也越多,引发聚合的速度也就越 大;但引发剂用量太大时,产生的初级自由基太多,引发聚合的速率很快,自由基 终止的机会也多,聚合反应不平稳,产量下降,聚合物的性能也变差。 乳液聚合工艺如下所示: 先将高压釜抽真空、充氮排氧,重复多次,严格排净微量的氧。吸人一定量的去 离子水和一定量的引发剂、助剂,压入少量VDF单体。加热至反应温度,随着反应 进行,保持釜内压力,不断补加VDF单体至单体槽压几乎无变化时结束反应。将未 反应的单体同收重复利用,聚合物经过凝聚(破乳)、洗涤、干燥得到产品PVDF。

PVDF 应用主要集中在石油化工、电子电气和氟碳涂料三大领域,由于 PVDF良好的耐化学性、加工性及抗疲劳和蠕变性,是石油化工设备流体处理系 统整体或者衬里的泵、阀门、管道、管路配件、储槽和热交换器的最佳材料之一。 PVDF 良好的化学稳定性、电绝缘性能,使制作的设备能满足 TOCS 以及阻燃 要求,被广泛应用于半导体工业上高纯化学品的贮存和输送。PVDF是氟碳涂料 最主要原料之一,以其为原料制备的氟碳涂料已经发展到第六代,由于PVDF 树 脂具有超强的耐候性,可在户外长期使用,无需保养,该类涂料被广泛应用于发 电站、机场、高速公路、高层建筑等。另外,PVDF树脂还可以与其他树脂共混 改性,如 PVDF与ABS 树脂共混得到复合材料,已经广泛应用于建筑、汽车装 饰、家电外壳等。 用作3C产品蓄电池的电极粘结剂(包括镍镉、镍氢电池),目前隔板也可用 PVDF。近年来采用 PVDF 树脂制作的多孔膜、凝胶、隔膜等在锂二次电池中 应用,部分作为粘结剂涂在隔膜上,可以防止电解液腐蚀。锂离子电池是所有二 次电池中PVDF需求增长量最快的。随着动力电池、移动器材和通讯设备的生产 全面增长,PVDF在电池方面的消耗可能继续逐步上升,但是目前锂电池用PVDF 总体占比较小,附加值不高。

重点讨论五大锂电池粘结剂性能分析解码

重点讨论五大锂电池粘结剂性能分析解码锂电池浆料是一个复杂的多相混合非牛顿型流体。

正极浆料由活物质、导电剂、粘结剂及溶剂组成。

目前市场化的锂电池正极材料包括钴酸锂、锰酸锂、磷酸铁锂和三元材料等产品,导电剂主要有炭黑、碳纳米管、导电石墨等,粘结剂分为水系和油系粘结剂,对应的溶剂有水系的去离子水和油系的NMP溶剂。

负极浆料由活物质、导电剂、粘结剂、增稠剂及溶剂去离子水等多相物质混合制成。

负极活物质主要是各类型的石墨、硅碳负极,导电剂和正极导电剂种类差不多(炭黑、CNT、VGCF等),目前市场上负极粘结剂一般选择对环境无污染的水系粘结剂如CMC、SBR、LA132等。

当负极材料采用钛酸锂时,粘结剂一般选择油系的PVDF,用NMP来作溶剂。

活物质、导电剂、溶剂对金属电极没有粘附性,故无法做成极片用于制备锂电池。

粘结剂是浆料中重要的组分,粘结剂将各种颗粒粘接在一起,形成了具有粘附性的浆料,将其与金属箔紧密粘接在一起。

好的粘结剂,不仅有利于电池能量密度的提高,对于电池内阻也有明显的降低作用,对电池的电化学性能也具有重要的影响。

从极片加工角度对粘结剂的性能要求主要有以下几点:1.能够长时间维持浆料粘度保持不变。

不会因为浆料放置导致其沉降,失效。

2.可溶解形成高浓度溶液,所需的汽化热较低。

3.碾压时容易成型且不会反弹。

4.具有柔性,在电极破裂时不会形成碎片。

粘结剂不仅关乎锂电池的制造工艺,而且对锂电池的电化学性能有着重要的影响,从电池性能角度来讲需要粘结剂具有这样的特点:1.能够很好的保持活物质的状态。

2.与金属箔具有良好的粘结性,不会因为电解液和充放电使用而剥离金属箔。

3.在较宽的电压范围内有良好的电化学稳定性。

4.具有较高的熔点和较低的溶胀率。

即使在高温下,粘结剂与活物质的组合结构也需要保持稳定。

粘结剂通常会有溶胀现象,溶胀超出一定程度就会影响活性物质和集流体间的导电性,就会造成电池容量衰减,所以需要控制其溶胀率。

一文读懂锂电池正负极粘结剂

粘接剂作为锂离子电池电极制造中不可缺少的组成部分,在电极中占有较小的比例,但不同种类的粘接剂与锂离子电池电化学性能有非常密切的关系。

硅作为一种储量非常丰富,理论比容量很高的负极材料,很有希望成为下一代锂离子电池的电极材料。

正文粘结剂作为锂离子电池电极的重要组成部分,其主要作用是保证电池在使用过程中活性物质颗粒间以及活性颗粒与集流体间具有一定的粘结强度,且有利于SEI膜形成。

在锂离子电池使用过程中,伴随着充放电,锂离子在活性物质的脱/嵌导致活性物质体积膨胀/收缩,石墨晶体晶面间距从0.335nm增加到0.372nm,相应的石墨负极颗粒体积膨胀率达到10%,因而要求粘结剂对活性物质的膨胀/收缩能够起到一定缓冲作用。

同时,锂离子电池制作和使用过程中,均在一定温度下进行,最高温度达到150℃,故粘接剂须能够承受较高温度。

可见,粘接剂性能好坏对电池性能的影响很大。

一般高分子粘结剂在电极中存在三种状态:1)与活性颗粒表面部分成键的固定高分子;2)存在于电极材料间隙的游离高分子;3)包覆活性颗粒表面以及导电碳表面的界面高分子。

不同的存在状态反应出粘结剂的粘结力、在电解液中的稳定性、柔韧性、耐碱性以及亲水性等特征,这些性能决定了电池内阻大小、循环寿命长短等。

锂离子电池常用粘结剂主要包括聚乙烯醇(PVA),聚四氟乙烯(PTFE),聚烯烃类(PP,PE 以及其他共聚物),聚偏氟乙烯(PVDF);改性SBR橡胶、氟化橡胶、聚胺酯等。

正极用粘接剂正极常用粘结剂主要以油性PVDF为主,NMP做溶剂,PVDF作为正极粘结剂具有良好的抗氧化性、耐化学品性,特别是在常规碳酸酯类溶剂(EC、DEC、DMC等)稳定性好;但PVDF 并不是能够满足锂离子电池粘结剂应具有的所有特征,如在离子液体电解液环境下,由于PVDF易被溶胀,电极膜片与集流体之间粘结性变差,电池容量易衰减。

以羧化聚偏二氟乙烯(C-PVDF)为粘结剂的LiFePO4研究显示,电极同集流体(铝箔)之间的粘结强度及其电化学性能会有所提高。

锂电池正极材料粘结剂比例

锂电池正极材料粘结剂比例锂电池正极材料的粘结剂是十分重要的组成部分,它对于电池的性能和稳定性起着至关重要的作用。

粘结剂用于将正极材料中的活性物质和导电剂粘结在一起,形成一个坚固的电极结构,同时也能提供良好的电子和离子传输。

下面是关于锂电池正极材料粘结剂比例的相关参考内容。

一、粘结剂的作用及要求粘结剂在锂电池正极材料中起到以下几个方面的作用:1. 保持正极活性物质和导电剂的分散均匀,防止材料层间的脱层和脱落。

2. 提供合适的粘结强度,确保正极材料与集流体之间有良好的接触,减小电阻,提高电池的性能和循环寿命。

3. 保持正极材料的化学稳定性,防止材料的氧化和水解。

粘结剂应具备以下要求:1. 具有良好的粘结能力,能够将活性物质和导电剂牢固地粘结在一起。

2. 具有良好的环境适应性,能够在电池的工作条件下保持稳定性,不受湿度和温度的影响。

3. 具有合适的黏度和流动性,能够在正极材料的制备过程中良好地涂布和填充。

二、常用的锂电池正极材料粘结剂及比例常用的锂电池正极材料粘结剂包括聚合物和无机胶粘剂。

1. 聚合物粘结剂聚合物粘结剂在锂电池正极材料中应用广泛,常用的有聚乙烯乙烯酸酯(PEAA)、聚丙烯烷酸(PAA)、丙烯酸巯基乙酯(CME)、聚醚砜(PES)等。

不同聚合物粘结剂的比例会影响正极材料的性能,一般来说,聚合物粘结剂的添加量在5%~15%之间。

比例过低会导致正极材料之间粘结不牢固,容易出现脱层和脱落;比例过高会增加电池的内阻,影响电池性能。

2. 无机胶粘剂无机胶粘剂在某些高温和高能量密度锂电池中有应用。

常用的无机胶粘剂有磷酸鸟类胶、锂硅酸盐胶、磷酸铁锂胶等。

无机胶粘剂的比例较低,通常在1%~5%之间。

比例过高会增加电池的成本,并且可能导致电池的化学稳定性下降。

三、粘结剂比例的优化粘结剂比例的优化是提高锂电池正极材料性能的关键之一。

通过合理调节粘结剂的比例,可以实现以下几个方面的优化:1. 提高正极材料与集流体之间的接触性能,降低电阻,提高电池的性能。

用于锂离子电池干法电极粘结剂的制备方法及其粘结剂[发明专利]

![用于锂离子电池干法电极粘结剂的制备方法及其粘结剂[发明专利]](https://img.taocdn.com/s3/m/562eca3fbb1aa8114431b90d6c85ec3a86c28b7e.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202010587842.7(22)申请日 2020.06.24(71)申请人 深圳市信宇人科技股份有限公司地址 518000 广东省深圳市龙岗区龙城街道回龙埔社区鸿峰(龙岗)工业厂区2号厂房一楼、二楼、三楼、四楼(72)发明人 王云明 郑嘉琦 周华民 张云 杨志明 (74)专利代理机构 深圳市金笔知识产权代理事务所(特殊普通合伙) 44297代理人 胡清方 彭友华(51)Int.Cl.C08F 293/00(2006.01)C08F 214/20(2006.01)C08F 220/06(2006.01)C08F 216/12(2006.01)C08F 214/22(2006.01)C08F 214/18(2006.01)C08F 214/26(2006.01)H01M 4/62(2006.01)H01M 10/0525(2010.01)(54)发明名称用于锂离子电池干法电极粘结剂的制备方法及其粘结剂(57)摘要一种用于锂离子电池干法电极的粘结剂的制备方法及其粘结剂,该制备方法为:将氟乙烯单体、丙烯酸单体或磺酸基全氟乙烯基醚单体溶解到有机溶剂中形成混合溶液,在氮气保护氛围中搅拌充分反应;制备得到的共聚物用过量甲醇沉淀、过滤并用蒸馏水彻底清洗,去除残留的溶剂、单体和均聚物;经过完全干燥即得到氟乙烯‑丙烯酸‑磺酸基氟乙烯嵌段共聚物。

本方法通过在分子链中嵌入丙烯酸分子实现与硅负极的化学键结合,有效地增强了粘结剂与电极的粘结力,同时加入磺酸基全氟乙烯基醚,利用其聚合物导电性能可以与活性物质间能形成良好的导电网络,进一步提升电极的电子和离子导电率,因而实现粘结剂综合性能的提升。

权利要求书1页 说明书3页CN 111718452 A 2020.09.29C N 111718452A1.一种用于锂离子电池干法电极的粘结剂的制备方法,该制备方法为:将氟乙烯单体、丙烯酸单体和磺酸基全氟乙烯基醚单体按预定比例溶解在有机溶剂中形成混合溶液,在氮气保护氛围中搅拌充分反应;制备得到的共聚物用过量甲醇沉淀、过滤并用蒸馏水彻底清洗,去除残留的溶剂、单体和均聚物;经过完全干燥即得到氟乙烯基嵌段共聚物。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锂离子电池由于具有比能量高,工作电压高,质量轻、自放电小、循环寿命长,贮存寿命长、放电性能稳定,无记忆效应、环境污染小等一系列突出优点,目前已广泛应用于手机,笔记本电脑等新型便携式通信、电子产品上。

目前,研究者们对锂离子蓄电池材料的研究主要集中在正极材料、负极材料、电解液以及隔膜等方面,而对电池中的辅助材料(如导电剂、粘结剂、分散剂等)的研究较少。

在电极中,粘结剂是用来将电极活性物质粘附在集流体上的高分子化合物。

它的主要作用是粘结和保持活性物质,增强电极活性材料与导电剂以及活性材料与集流体之间的电子接触,更好地稳定极片的结构,对于在充放电过程中体积会膨胀、收缩的锂离子电池正负极来说,要求粘结剂对此能够起到一定的缓冲作用。

选择一种合适的锂离子电池粘结剂,要求其欧姆电阻要小,在电解液中性能稳定,不膨胀、不松散、不脱粉。

一般而言,粘结剂的性能,如粘结力、柔韧性、耐碱性、亲水性等,直接影响着电池的性能。

加入最佳量的粘结剂,可以获得较大的容量、较长的循环寿命和较低的内阻,这对提高电池的循环性能、快速充放能力以及降低电池的内压等具有促进作用。

因此选择一种合适的粘结剂非常重要。

1、粘接剂的作用及性能;

(1)保证活性物质制浆时的均匀性和安全性;

(2)对活性物质颗粒间起到粘接作用;

(3)将活性物质粘接在集流体上;

(4)保持活性物质间以及和集流体间的粘接作用;

(5)有利于在碳材料(石墨)表面上形成SEI膜。

2、对粘接剂的性能要求;

(1)在干燥和除水过程中加热到130—180~C情况下能保持热稳定性;

(2)能被有机电解液所润湿;

(3)具有良好的加工性能;

(4)不易燃烧;

(5)具有比较高的电子离子导电性;

(6)用量少,价格低廉;

锂离子电池中,由于使用电导率低的有机电解液,因而要求电极的面积大,而且电池装配采用卷式结构,电池的性能的提高不仅对电极材料提出了新的要求,而且对电极制造过程中使用的粘接剂也提出了新的要求。

目前,工业上普遍采用聚偏氟乙烯(PVDF)作锂离子电池的粘结剂,N—甲基吡咯烷酮(NMP)做分散剂。

下面对工业上常使用的PVDF做一下总结:

聚偏二氟乙烯(PVDF),VF2的均聚物和聚偏二氟乙烯共聚物,VF2(偏二氟乙烯)/HFP(六氟丙烯)的共聚物在锂离子电池系统中已经被广泛接受作为粘接剂的材料。

它们在电化学性能、热稳定性,化学稳定性以及其生产工艺的简单程度是其它聚合物粘接剂所无法比拟的。

PVDF是一个由VF2单体,通过加聚反应合成的的聚合体。

从结构上说,它由CH2键和CF2键相间连接的。

该聚合物既具有典型的含氟聚合物的稳定性,同时聚合物链上的交互基团能产生一个独特

的极性,该极性影响着聚合物的溶解度以及与锂离子、活性材料和金属集流器之间的相互作用力。

最为重要的是电学稳定性、纯度、分子质量、熔点、溶解性和机械属性。

经常用的PVDF有5130,HSV900,kynar761A。

PVDF5130是悬浮混合的,分子量为110万,5130粒径略大,100微米,加入了极性官能团,黏性更优,用量较省,纯度更好。

HSV900是乳液聚合的,分子量为100万,径粒更小,30微米,是纯PVDF,所以加工性能好,循环不会掉粉,溶解能力更强。

Kynar761A,分子量50W左右。

5130在配料,涂布时较好加工,但在装配加工时,掉粉,反弹,等现象较900严重一些。

5130粘结剂粘结效果更好,箔材接触较好,要提升能量密度的话,首推5130粘结剂。

,所以900多用于钴酸锂、锰酸锂、三元正极,5130多用于LFP。

PVDF和其他基团共聚,粘度更高,但加工性能略差,其实PVDF的分子量越高其粘接性能应该是越好的,但PVDF在浆料中含量高,对电池内阻的影响大,特别容量小的电池。

所以选择合适的粘结剂,粘结剂合适的比例对电池的性能是很重要的。