第六章 纺部工艺参数和机器配置

纺纱工艺及织造工艺表

理论产量(kg/h)

(m/h)

时间效率(%)

实际产量(kg/h)

(m/h)

定额机台锭数

计划停台率(%)

计算机台锭数

配备数量

台数

每台锭数

总台锭数

经络筒

10

900

1

75

4

758

14

56

784

纬络筒

10

900

1

75

整经

20

600

715

56

1

1

浆纱

20

48

4292

75

6

1

1

穿筘

1100根/h

4292

2

2

织布

92

2

115

115

115

验布

20

1200

15

180

10

10

折布

60

3600

40

1440

2

2

中包

7200m/(台×h)

7200

1

1

C32×32××228×160纱卡其的织造工艺设计及机器配备表

织物名称

纯棉纱卡其

经纱(根/10cm)

经纱缩率(%)

9

每米织物经纱用量(g/m)

织物组织

3/1左斜纹

纬纱(根/10cm)

计算

台眼

锭数

停

台

率

(%)

需要

台眼

锭数

配台数

总

台

数

规

格

台

眼

锭

数

清棉

111

梳棉

4400

1

28

TC纺部工艺设计

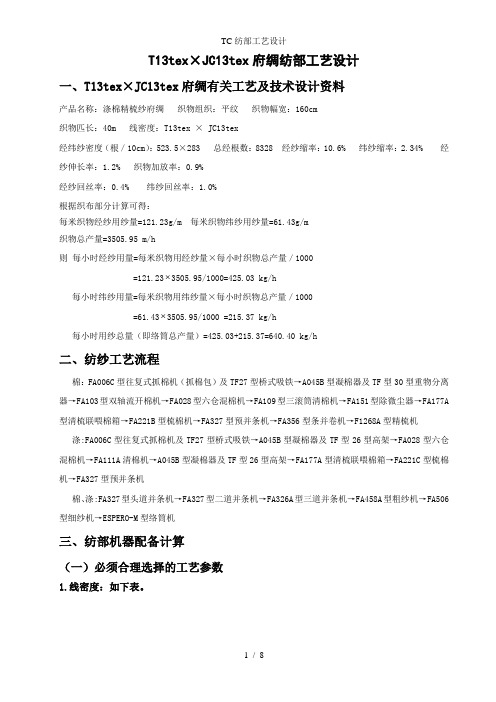

T13tex×JC13tex府绸纺部工艺设计一、T13tex×JC13tex府绸有关工艺及技术设计资料产品名称:涤棉精梳纱府绸织物组织:平纹织物幅宽:160cm织物匹长:40m 线密度:T13tex × JC13tex经纬纱密度(根/10cm):523.5×283 总经根数:8328 经纱缩率:10.6% 纬纱缩率:2.34% 经纱伸长率:1.2% 织物加放率:0.9%经纱回丝率:0.4% 纬纱回丝率:1.0%根据织布部分计算可得:每米织物经纱用纱量=121.23g/m 每米织物纬纱用纱量=61.43g/m织物总产量=3505.95 m/h则每小时经纱用量=每米织物用经纱量×每小时织物总产量/1000=121.23⨯3505.95/1000=425.03 kg/h每小时纬纱用量=每米织物用纬纱量×每小时织物总产量/1000=61.43⨯3505.95/1000 =215.37 kg/h每小时用纱总量(即络筒总产量)=425.03+215.37=640.40 kg/h二、纺纱工艺流程棉:FA006C型往复式抓棉机(抓棉包)及TF27型桥式吸铁→A045B型凝棉器及TF型30型重物分离器→FA103型双轴流开棉机→FA028型六仓混棉机→FA109型三滚筒清棉机→FA151型除微尘器→FA177A 型清梳联喂棉箱→FA221B型梳棉机→FA327型预并条机→FA356型条并卷机→F1268A型精梳机涤:FA006C型往复式抓棉机及TF27型桥式吸铁→A045B型凝棉器及TF型26型高架→FA028型六仓混棉机→FA111A清棉机→A045B型凝棉器及TF型26型高架→FA177A型清梳联喂棉箱→FA221C型梳棉机→FA327型预并条机棉、涤:FA327型头道并条机→FA327型二道并条机→FA326A型三道并条机→FA458A型粗纱机→FA506型细纱机→ESPERO-M型络筒机三、纺部机器配备计算(一)必须合理选择的工艺参数1.线密度:如下表。

纺织工艺设计任务书(纺)

规模及产品方案:5万锭 35:65(1)58 tex纯棉针织绒衫用纱(2)19.5 tex 涤65棉35 针织棉毛衫用纱原棉选配原则质量第一,统筹兼顾;全面安排,保证重点;瞻前顾后,细水长流;吃透两头,合理调配。

圆盘抓包机按堆放25包计,其中用1包回花。

根据纺织部部颁配棉方案:58 tex为粗特,针织绒衫等级要求为甲级,所以配棉平均品级为2.6~3.1,配棉品均长度 26±1mm。

根据配棉方案中各唛头间性能指标的差异指标完成配棉方案品级:1-2级,含杂:1-2%,含水:1-2%,成熟度:0.15,纤维支数:500-800公支,长度:2-4mm,机器选型原则1、适应产品加工技术要求,并具有一定灵活性,设备标准化、通用化、系列化2、选择高效机台:产量高质量好,利于提高劳动生产率3、机器结构简单耐用,噪声低,震动小,便于看管维护,零件互换性好,以便减少机物料备件数量4、占地面积小,利于节约厂房面积和基建投资5、机型应技术上先进、成熟、可行,必须经过定型和鉴定,经济上合理,供应上有保证FA177A型清梳联喂棉箱:能保证输出棉网均匀度,变频驱动的喂棉罗拉能起到稳定生产率的作用,能保证原料在流程上连续运行。

FA178型清梳联配棉箱:纤维损伤低,输出延绵均匀效果好。

FA221B型梳棉机:机架,锡林筒体,道夫筒体等机件均采用钢板焊接结构,质量轻,刚性好,精度高。

锡林底部设罩板与吸口,取代了大漏底,刺辊底部设除尘刀,预分梳版,落棉量调节板,吸口,倾斜式三罗拉剥棉机构,可以提高棉网质量,有利于棉网的转移和高速生产。

FA327型头并条机:整机运行自动化,牵伸系统采用同步带传送,实现了无间隙传动,稳定牵伸,降低了出条不匀。

除尘效果好。

故障记忆功能有利于快速排除故障。

HY491型粗纱机:各电动机之间同步控制,能以最佳张力纺纱。

操作简便,粗纱张力调节和控制方便,微电脑控制,自动改变大纱锭翼转速,减少断头,提高生产效率。

第六章 纺部工艺参数和机器配置

4.精梳条卷线密度、牵伸倍数和并合数的 选择 线密度与定量的关系见表 牵伸倍数一般在9-16 并合数一般为8

5.并条线密度、牵伸倍数和并合数的选择 线密度与定量的关系见表 牵伸倍数一般在6-8 并合数一般为6-8

6.粗纱线密度、牵伸倍数的选择 线密度与定量的关系见表 牵伸倍数一般在6-8

7.细纱牵伸倍数的选择 细纱的牵伸倍数应小于A/细纱的线密度

6.5 用料量与制成率

6.5.1用料量 混用料量:除了原料之外,还包括回花和 再用棉等的用料量 净用料量:不包括回花和再用棉的用料量

6.5.2用料量的计算 1.纯棉纺

细纱总生产量 混用棉总量 = = 细纱总生产量 × 混棉消耗率 细纱累计制成率

2.不同纤维类型的纤维条混纺

混用料总量 =

混纺细纱总生产量 混纺细纱累计混和制成率

6.2.4 头道混并条牵伸倍数的计算

n a × Tta +n b × Ttb Eh = Tth

6.2.5 捻系数的选择 1.粗纱捻系数的选择 纤维长的比纤维短的捻系数小,纤维整齐 度较好的比整齐度较差的小 见表6.2.5-1

2.细纱捻系数 细纱的捻系数与用途有关 见表6.2.5

3.转杯纺纱捻系数 捻系数应比环锭纺纱的捻系数增加15-20% 4.股线捻系数

纺部工艺参数

1.1线密度、并合数和牵伸倍数的选择 1.梳棉条线密度和牵伸倍数的选择,见表 6.2.1-1 2牵伸倍数

2.预并条线密度、牵伸倍数和并合数的选 择 预并条一般为6-8根,相应取6-8倍 不同线密度细纱预并条和定量见表

3.条并卷线密度、牵伸倍数和并合数的选 择 线密度与定量的关系见表 牵伸倍数视喂入棉条的结构而定。 并合数一般为20-24

6.2.2 线密度、牵伸倍数和并合数的关系

第六章纬纱准备工艺与质量控制.pptx

织造工艺

第三节 卷纬工艺与 质量控制

织造工艺

卷纬的目的和要求 :卷纬的目的是将筒子纱卷绕

成适合有梭织造生产用的纡子,供织机使用。卷纬过程中应 做到纡子成形良好,有适当的卷装尺寸和卷绕密度,尽可能 增加纡子的卷绕容量,卷绕张力适当均匀。控制合理的备纱 卷绕长度。

此方法特点:涤/棉坯布加工时不易产生“裙子皱” (布的横向局部产生皱缩)现象。

织造工艺

2.热湿抽真空(或常压)定捻

蒸纱主要有以下作用:定捻定型﹑松弛纱线;预收缩;增 加纱线湿度,改善纱线质量。

(1)直接蒸汽蒸纱法

设备:不带抽真空机构的高压锅 压力:29.4N(3kgf) 温度:130℃ 特点:易使纱线产生冷凝斑,且对纱线的处理不均匀 。

定捻效率一般约为40%~60%。 测定方法有如下两种:

织造工艺

定捻效果的测定

(一)目测法

目测法是一种简便的检验方法,能粗略地鉴定定捻效果 。其方法是两手先伸开,执长度为100cm的纱,然后缓慢移 近至两手距离为20cm时,看下垂纱线的扭结程度,一般以 不超过3~5转为准。

织造工艺

(二)手执法

两手执长度为50cm的纱线两端,一端固定,一端缓 慢平行移近至出现打扭时为止,测量其长度,并按下 式计算定捻效率 。

络筒

纬纱定捻

将原纱(管纱、 绞纱)加工成 筒子

纬纱定捻的 目的在于稳 定纱线捻度

织造工艺

卷纬

把筒子卷装的纱 线卷绕成符合有 梭织机要求并适 合梭子形状的纡 子

织造工艺

纬纱准备工艺流程的选择:

(一)有梭织造 :

(1)直接纬: 指细纱机上纺出的纬纱直接卷绕在纬纱管上,形成纡 子,通过定捻,供织机使用。 (2)间接纬:指细纱机上纺出的纬纱卷绕在大卷装的纱管上,进入 织部后,经过络筒、卷纬和定捻等工序,供织机使用。

工艺设计和机器配备计算

第3章 工艺设计和机器配备计算确定纺部和织部的工艺参数是一项非常重要的工作,它和产品质量和劳动生产率有着密切的联系,和工人的劳动强度也有一定的关系,所以必须根据具体情况合理确定有关参数。

有梭织机的分配:表3-1 织机选择中平布 涤/棉府绸 纱哔叽 产品比例(%) 25 45 30 纬密(根/10cm ) 236 393.5 251.5 织机转速(r/min ) 165 150 160 时间效率(%) 90 80 85 经缩(%) 7 12 5.5 纬缩(%)72.56.5取a,b,c ,四种织物织机台数为Ma,Mb,Mc Ma+Mb+Mc=11521M ⨯=⨯⨯-每小时生产织物产量产品比例每台理论生产率时间效率(计划停台率)60(1)10E aMa NaKa it Pa⨯=⨯-∂Mb Ma =Ka Na Pb b Kb Nb Pa a ⨯⨯⨯⨯⨯⨯=%901655.393%45160%80236%25⨯⨯⨯⨯⨯⨯=0.2692 Mc Ma =Ka Na Pc c Kc Nc Pa a ⨯⨯⨯⨯⨯⨯=%901655.251%30%85160236%25⨯⨯⨯⨯⨯⨯=0.7162Ma +2692.0Ma +7162.0Ma=1152189=a M 台 700=b M 台 263=c M 台 3.1 25×25×236×236×160中平布的纺、织部工艺计算 3.1.1 总经根数的计算/=⨯⨯布身每筘齿穿入数总经根数经纱密度(根cm )标准幅宽(cm )+边纱根数(1-)布边每筘齿穿入数3800)421(4816010236=-⨯+⨯=M 根 3.1.2 每米织物的经、纬纱用量 每米织物的经纱用量:11000*111Mj ⨯⨯+=-⨯+⨯-总经根数纱线特数(加放率)(经纱缩率)(伸长率)(经纱回丝率)=()()()()%7.01%2.11%711000%9.01253800-⨯+⨯-⨯+⨯⨯=102.46(g/m )每米织物的纬纱用量:/10100011Mw ⨯⨯=⨯⨯--纬密(根10cm)幅宽*纱线特数(1+加放率)(纬纱缩率)(纬纱回丝率)=()()()%9.01%)71100010%9.0125160236-⨯-⨯⨯+⨯⨯⨯=103.35(g/m ) 3.1.3 织机生产率织机的理论生产率:1010cm ⨯⨯60织机每分钟转速织机理论生产率=中的纬纱数=2361016560⨯⨯=4.2 [()/台m h ⋅]织机实际生产率:织机实际生产率=织机理论生产率×时间效率=4.2×90%=3.8[()/台m h ⋅]3.1.4 织机的定额台数织机的定额台数=织机配备台数×(1-计划亭台率)设织机的计划停台率为3%织机的定额台数=织机配备台数×(1-计划停台率) =189×(1-2%)=185.22(台)3.1.5 织物的总产量织物的总产量=织机的定额台数×织机实际生产率=185.22×3.77=696.47(m/h ) 3.1.6每小时织物的经、纬纱用量/)/)1000m h g m ⨯=织物总产量(每米织物经纱用纱量(每小时织物的经纱用量=100046.10247.696⨯=71.36 (kg/h)/)/)1000织物总产量(每米织物纬纱用纱量(每小时织物的纬纱用量m h g m ⨯==100035.10347.696⨯=71.98(kg/m )3.1.7 纺部工艺参数和机器配备计算 3.1.7.1 工艺参数选择 (1)线密度表3-2 各工序线密度纤维 中平布工序开清棉 梳棉 头并 二并 粗纱 细纱 络筒 线密度(tex )4000004200330033005002525(2)牵伸计算上工序半成品线密度本工序并合数某工序牵伸倍数本工序半成品线密度⨯=头并=330084200⨯=10.18 二并=330083300⨯=8粗纱=5003300=5.5 细纱=25500=20 (3)捻度计算捻系数捻度=a 、根据纤维长度及细纱用途,选定粗纱细纱捻系数。

棉纺设备A型和FA型的部分工艺参数

棉纺设备A型和FA型的部分参数A002A自动抓棉机产量:600--800公斤/台时抓棉打手:直径385毫米;转速740转/分;工作长度1570毫米打手刀片:形式U型抓取角10度;刀尖夹角50度;厚4.5毫米;排列8排;刀片伸出肋条距离7毫米抓棉打手下降距离:3-6毫米;连续上升时间1080毫米/3分40秒抓棉打手刀片头部距离:最低位置20毫米;最高1080毫米堆包重量:2000-2500公斤总功率:2.2千瓦外形尺寸:地轨直径5182毫米;小车机架长2635*宽800*高1430毫米电机:1.5千瓦(右)1台;0.25千瓦(右)齿轮减速;0.55千瓦(右)齿轮减速电机机器净重:900公斤A006B自动混棉机车别:按凝棉进棉方向不同而分左右手产量:600--800机幅:1060毫米输棉帘、压棉帘速度:1、1.25、1.5、1.75米/分角钉帘速度:60、70、80、100米/分均棉罗拉:直径400毫米;转速200转/分打手直径:400毫米;转速430转/分尘棒型式:扁钢;之间隔距10毫米;共21根打手与尘棒隔距:进口8-15毫米;出口10-20毫米。

压棉帘与角钉帘隔距:60--80毫米角钉帘与均棉罗拉隔距:40--80毫米打手与角钉帘隔距:5毫米喂棉方式:由凝棉器从顶部喂入全机总功率:1.57千瓦外形尺寸:长4085*宽1430*高2859电动机:0.6千瓦(左)2台;0.37千瓦(右)齿轮减速机器重量:3.3吨A041型凝棉器技术规格产量:600--800公斤机幅:1060毫米车别:左手或右手尘笼直径:500毫米;转速60、67、82、91转/分打手:六排皮翼式;直径250毫米;转速268、296、334、362、405转/分风扇直径:400毫米;转速1850、2050、2300、2500、2800转/分外形尺寸:长800*宽1752*高796毫米电动机:4千瓦(右)1台机器重量:540千克A034型六辊筒开棉机产量:600-800公斤机幅:1060毫米辊筒:四列角钉式;6只;直径455毫米;转速462、510、562、595、655、722转/分尘棒:机外可调节的振动式扁铁尘棒;隔距、10毫米(1、2、3辊筒35根尘棒)、8毫米(4、5辊筒39根)尘棒安装角调节范围:(-+)15度辊筒与尘棒隔距:6-20毫米(尘棒中间至辊筒)喂棉方式:由自动混棉机直接喂入出棉管直径:300毫米外形尺寸:长2450*宽1430*高2742毫米电动机:2.2千瓦机器重量:1.47吨A036型豪猪开棉机产量:600--800公斤机幅:1060毫米打手:圆盘矩形刀片;直径610毫米;转速480、540、600转/分给棉罗拉:直径76毫米;35、39、46、53、69转/分尘棒:机外可调的三角尘棒;68根;隔距进口11-15毫米、中间6--10毫米、出口4-7毫米储棉箱尺寸:厚500*宽1060*高1375毫米打手与给棉罗拉隔距:6毫米打手刀片与尘棒隔距:进口10-14毫米;出口14.5-18.5毫米出棉管直径:300毫米喂棉方式:凝棉器从顶部喂入全机总功率:1.87千瓦外形尺寸:长1410*宽1230*高2960毫米电动机:1.5千瓦(左)0.37千瓦(左)齿轮减速机器重量:1.6吨A062型电气配棉器型式:二路配棉;三路配棉产量:500公斤;800公斤配棉头型式:二路配棉Y式三通;三路配棉品式四通进棉管直径:300毫米出棉管直径:250毫米进棉头风门通过尺寸:宽700*高100毫米ZMQ72-45直流电磁铁110伏:二路2只;三路3只机器重量:二路140公斤;三路170公斤A092A型双棉箱给棉机产量:250公斤/时机幅:1060V型帘速度:最小1.56米/分;最大3.97米/分前、后V型帘隔距:进口220-400毫米;出棉口15毫米输棉帘中心长度:1798毫米;速度8.35、10.4、12.6米/分角钉帘斜度:20度;速度40、50、60米/分剥棉打手直径:300毫米;450转/分均棉罗拉直径:260毫米;335转/分回击罗拉直径:190毫米;600转/分角钉罗拉直径:300毫米清棉罗拉直径:190毫米;420转/分角钉帘与均棉罗拉隔距:0-40毫米喂棉方式:由凝棉器从顶部喂入总功率:1.15千瓦外形尺寸:长3480*宽1785*高3456毫米电动机:0.6千瓦(左)0.55千瓦(右)齿轮减速机器重量:2.47吨A076A型单打手成卷机产量:250公斤/台时机幅:1060毫米棉卷宽度:980毫米;直径365--457毫米;长度34.35-43.35米;重量16-18公斤成卷时间:3.55-5.80分输棉帘中心高度:892毫米输棉帘速度:3.86-8.30米/分天平罗拉直径:76毫米;9.02-19.7转/分综合打手直径:406毫米;900、1000转/分尘格:机外可调式三角尘棒;15根;隔距5-8毫米打手与尘棒隔距:进口8毫米;出口18毫米风扇叶尺寸:直径550*300毫米;800-1200转/分尘笼直径:558毫米棉卷罗拉直径:230毫米;10-13转/分棉卷压钩横跨中心距:1210毫米;全动程600、700毫米;上升动程230、280毫米;下降动程370-420毫米;下降速度152.4--183毫米/秒自动落卷:(不包括拔辊时间)2-3秒拔辊时间:(单程)13秒总功率:8千瓦外形尺寸:长3745*宽2170*高1520毫米电动机:0.4千瓦(左)1.1千瓦(左)1.8千瓦(右)4.7千瓦(右)棉卷称:MGC30-2机器重量:4.33吨A186D型梳棉机技术规格机别:右手(面对车头左手为左,右手为右)A189(左手)机幅:1020毫米适用棉卷规格:最大直径550毫米;宽度980毫米;A189最大直径600毫米可纺原料长度:24-75毫米给棉板工作面长度:28、30、32、46、60毫米给棉加压:3.5-5.7千克/毫米;A189(4[3-7[8公斤)除尘刀调节高度:高于或低于机架6毫米;80-100度的角度调节范围;A189(75-105度)小漏底:弦长175.6入口呈45度角(纺棉);弦长200入口呈45度角(纺化纤)刺辊工作直径:250毫米;980、1070转/分;A189(710、900、1050、1300])锡林工作直径:1289毫米;330(皮带轮直径126)、360(137)转/分;A189(360、400、450、500])工作盖板/盖板根数:40/106;A189(43/110)盖板运行速度(毫米/分):锡林330转/分162、192、244(纺棉);81、98、122(纺化纤);锡林360转/分177、214、266(纺棉);89、107、133(纺化纤)A189(56-306;69-378;62-331;77-419毫米)道夫工作直径:707毫米;15-28转/分(快慢速比3:1);A189(最高60])剥棉形式:四罗拉;A189(三罗拉)大喇叭口直径:8毫米;A189(4*20扁圆孔)抄针方法:人工罗拉抄针适应抄磨辊直径:140-180毫米牵伸倍数:67.3--120.2;A189(59-206)全机吸风量:1300立方米/小时吹风量:500--620立方米/小时全机吹风量:400立方米/小时适用棉条筒规格:直径600*900或1100毫米总功率:主电机2.2千瓦(锡林、刺辊交叉皮带传动)双速电机0.75千瓦;吹风电机0.37千瓦;A189(5[5千瓦)占地面积:长3749*宽2009.5毫米;A189(3524*2154毫米)机器净重:4000千克;A189(4500千克)生产能力:15-25千克/台时;A189(40千克/台时)A186G型梳棉机技术参数装有三罗拉剥棉;增加刺辊分梳板;增加前三后二固定盖板;道夫快速刹车;采用新型电磁离合器;新型圈条器;左右封闭式安全罩;技术规格适用范围:纯棉、化纤、混纺生条定量:3.5-6.5千特产量:最高35公斤工作宽度:1000毫米道夫速度:24.3*38.2转/分除尘:锡林、道夫三角区;刺辊罩盖;后车肚三处吸点;吸风量1300立方米/小时;风压500-600帕总功率:4.46千瓦(锡林、刺辊平行皮带传动)占地面积:长3089*宽2092毫米全机重:4500千克FA201技术规格适用范围:22--76毫米纯棉、化纤、混纺棉条定量:3.5-6.5克/米适应棉卷规格:最大直径550毫米;宽度980毫米适应清梳联输出棉层定量:450-1000克/米产量:40千克/台时出条速度:57.7-121.2米/分总牵伸倍数:67.5-120.5刺辊工作转速:930转/分;800转/分道夫转速:6-36转/分锡林转速:360转/分;330转/分工作盖板根数/盖板根数:41/106盖板速度(毫米/分):72、91、129、141、184、241、342附加梳理部件:刺辊分梳板1块;后固定盖板3根;前固定盖板3根适用条筒:直径600*高900或1100除尘系统:设有单机滤尘箱;吸风量1800立方米/小时,对机上四点连续吸(要求风口静压-49到-98帕);机下车肚花及滤网花由机外吸尘系统间歇吸除(要求到单机入口处,风量2000立方米/小时,静压-1863帕);总功率:7.17千瓦FA203型梳棉机技术参数微机控制和数显有关参数特制的机架,强度高,易调整,便于大漏底拆卸;封闭式圆墙板避免了墙板花;适用双棉卷或棉箱喂入;机外间歇吸,机内双滤尘箱连续吸;盖板倒转,增强分梳,改善棉网质量;设前后固定盖板及分梳板,锡林道夫结构优化设计,提高精度;盖板花剥取由抄刷辊代替上斩刀;全机采用新型齿条,方便、安全的全封闭安全罩;40秒锡林制动机构;四处自停,四处检测装置;可以观察棉网的皮圈导棉装置。

棉纺工艺设计

前言棉纺工艺设计不仅综合整个纺纱的全部理论学习,而且还为初涉棉纺专业人员接触生产实际、锻炼实际工作能力打下基础。

虽说关于棉纺专业方面的书籍很多,但我感到这些书籍在介绍工艺设计方面一是量大面广,理论和数据都比较复杂;二是对老机型及老产品设计介绍较多。

作为学习棉纺工艺设计、实际生产参考是远远不够,因此出于这种目的和需求,我编写了这本小册子。

这本小册子力求从总体上介绍工艺设计,并注重棉纺学理论与实际生产应相结合和衔接。

比较完整地介绍工艺设计方法一些新机工艺设计参数,并从质量控制上入手分析工艺。

从整体内容上讲,既可相互连贯,也可独立成章。

本册主要供棉纺专业人员进行工艺设计使用,也可作为棉纺学理论学习参考资料。

本册在编写过程中参考了一些书籍和论著,特别是借鉴了《棉纺工艺设计》、《系统工程工艺学》的一些观点。

由于编者水平有限,书中一定有许多缺点错误,肯请读者批评指正。

编者朱娴第一章工艺总体设计棉纺工艺是进行棉纺生产的最基本的方法,在要求兼顾提高产品质量和经济效益的今天,如何正确合理地选择工艺参数,显得更为重要。

一个正确合理的工艺设计的建立,等于给企业生产灌入了新鲜的血液,为企业的更新产品、开发产品打下了坚实的基础。

但在讲述工艺设计重要性的同时,还要指出盲目的崇拜工艺设计的思想是不可取的、是错误的。

作为一个工艺设计,它能否正确实施和落实与设备的机械状态和工人操作水平有着密切关系。

工艺参数的选用也要以这两者为依据,工艺设计考虑的方面也很广,如产品用途、用户要求、原料性能、设备性能等,这也使工艺设计变得复杂化。

工艺设计没有通用性,只有在实际生产中注意总结和调查,才能找出真正的属于实际的工艺,所以说工艺设计只是企业生产的基础,而全面性的管理,才是企业生产的关键。

在实际生产中,工艺设计大致可以分以下步骤进行:第一、总体设计,依据产品的要求和设备的性能,合理选配原料,设计各工序的牵伸和定量,根据各工序设备性能和生产能力协调情况,初选机器速度。

织部工艺设计指导书

《织部工艺设计》指导书纺织工艺设计是纺织工程专业学生的实践教学环节,学生在掌握了一定的专业知识的基础上,通过工艺流程选择、工艺参数确定、设备配台计算等,熟悉工艺设计内容和新产品开发的步骤,具备一定的产品工艺设计能力和独立工作能力。

主要参考资料:《棉织手册》,《织物结构与设计》,《机织学》,《棉纺织工厂设计》1 织物参数的计算1.1 边组织的选择和根数的确定1.2 根据布幅要求计算总经根数1.3 筘号、筘幅的计算修正为号1.4 根据修正后的筘号修正纬纱缩率2.3.5 计算上机经纬密度上机经密=1经纱密度(-纬缩率)⨯上机纬密=1纬纱密度(-经纱缩率)⨯2.3.6 墨印长度的计算公称匹长按要求为 ------m,加放率选择为1.2%规定匹长=公称匹长×(1+加放率)2.3.7 用纱量计算样品的加放率、损失率、经纱伸长率和回丝率的选择如下表2-1 用纱参数选择。

表2-1 用纱参数的选择加放率% 损失率% 经纱伸长率% 经纱回丝率% 纬纱回丝率%每米织物经纱用纱量=(1)(1) 1000(1)(1)(1)⨯⨯++⨯-⨯+⨯-总经根数纱线特数加放率损失率经纱缩率伸长率经纱回丝率2 织部工艺流程确定:经纱:络筒(经纱B络筒,经纱A直接整经)——整经——浆纱——穿经——织造——验码、修整——成包出厂纬纱:络筒(纬纱d络筒,纬纱c自然存放)——自然存放————————织造——验码、修整——成包出厂ESPERO型自动络筒机——GA123-180型分批整经机——GA308-180型浆纱机-240——G177-180穿筘机——GA747型剑杆织机-180——GA801-200型验布机——G312-200型刷布机---GA841-200型折布机——FA911C-150液压打包机2.2 织轴和经轴的卷装计算2.2.1 织轴卷绕计算(1)卷绕体积D1—织轴绕纱直径,d1—织轴轴管直径,(2)卷绕重量式中:——织轴的卷绕密度,取0.42 g/cm3(3)无浆纱干重式中:——经纱上浆率,取7%(4)织轴上最大卷绕长度式中: nj —总经根数; Ntj—经纱特数(5)织轴实际卷绕长度织轴实际卷绕长度:L1′=Lp×np×n1+l1+l2式中: Lp—墨印长度np—联匹数(4联匹);n1—落布次数;l1—上机回丝,取0.3m;l2—了机回丝,取1.5 m;(6)织轴实际绕纱重量2.2.2经轴卷绕计算(1)卷绕体积D2—经轴绕纱直径, d2—经轴轴芯直径,(2)卷绕重量式中:——经轴的卷绕密度,取0.48g/ 2.2.3 整经配轴筒子架容量(1)整经轴数(2)经轴最大卷绕长度式中:——经轴上的经纱根数(3)式中: l3——白回丝,取8m;l4——浆回丝,取10m;s——浆纱伸长率,取0.8%L1′——织轴实际卷绕长度(4)经轴实际绕纱长度(5)经轴实际绕纱重量3 织部各工序工艺计算3.1 织机生产效率及配台计算(1)织机的生产效率其中:V——织机每分钟的转速(r/min)P——织物的纬密(根/10cm)w织机实际生产率=织机理论生产率×时间效率织机的时间效率为,所以:(2)织机的定额台数(3)织机的实际配台数台数圆整为3.2 织部各工序生产率的计算表3-1 时间效率和计划停台率机器设备络筒机整经机浆纱机织机验布机刷布机折布机(1)络筒机生产率a 络筒机理论生产率其中:V——络筒线速度m/min,N——纱线特数tb 络筒机实际生产率时间效率为90%(2)整经机生产率a 整经机理论生产率式中V—整经机速度(m/min)Nt—纱线特数(g/1000m)b 整经机实际生产率时间效率取(3)浆纱机生产率a 浆纱机理论生产率式中V—浆纱机速度(m/min)Nt—纱线特数(g/1000m)b 浆纱机实际生产率时间效率取(4)穿筘架生产率穿筘的定额一般取1100根/台·h(5)验布机的生产率验布机理论生产率=验布机线速度×60=时间效率:狭幅棉布为30%,阔幅布左右侧各验一遍故为15%实际生产率=理论生产率×时间效率(6)刷布机的生产率刷布机理论生产率=刷布机线速度×60=时间效率50%(7)折布机的生产率折布机理论生产率=折布机线速度×60=实际生产率(8)打包机生产率生产定额取包3.3 织厂各工序机器配备计算由表2-10 可知每米织物用纱量。

纺纱工艺流程和设备知识点工艺参数确定

纺纱工艺流程和设备知识点工艺参数确定下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!纺纱工艺流程、设备及其关键工艺参数的确定纺纱,作为纺织工业的重要环节,是将纤维原料转化为纱线的过程,这个过程涉及到一系列复杂的工艺流程和设备,同时,工艺参数的精准设定对于产品质量至关重要。

J29tex×42tex_(T65C35)_涤棉精梳纺纱工艺的设计说明

J29tex×42tex (T65/C35) 涤棉精梳纺纱工艺设计一、纺部产品及规模1.纺部产品种类和用途种类:J29tex×J42tex 涤65/棉35混纺纱用途:供织厂织160×J29×J42×504×236涤棉纱卡二、纺纱工艺流程:棉:FA006C型往复式抓棉机(抓包机)及TF27型桥式吸铁→A045B型凝棉器及TF30型重物分离器→FA103型双轴流开棉机→FA208型六仓混棉机→FA109型三辊筒清棉机→FA151型除微尘机→FA177A型清梳联喂棉箱→FA221B型梳棉机→FA327型预并条机→FA356型条并卷机→F1268A型精梳机涤:FA006C型往复式抓棉机及TF27型桥式吸铁→A045B型凝棉器及TF26型高架→FA208型六仓混棉机→FA111A型清棉机→A045B型凝棉器及TF26型高架→FA177A型清梳联喂棉箱→FA221C型梳棉机→FA327型预并条机棉、涤:→FA327型头道并条机→FA327型二道并条机→FA326A型三道并条机→FA458A型粗纱机→FA506型细纱机→ESPERO-M型络筒机三、纺部机器工艺参数及配备计算1.线密度精梳条经纱线密度=1.164×4000=4600tex某工序牵伸倍数=上工序半成品线密度×本工序并合数/本工序半制品线密度经纱:涤:预并牵伸=4500×8/3700=9.7棉:预并牵伸=4500×8/4000=9.0条并卷牵伸=4000×24/55000=1.7精梳条牵伸=55000×8/4300=102.3涤棉:混一并牵伸=(3700×4+4300×2)/4000=5.9混二并牵伸=4000×6/4000=6混三并牵伸=4000×6/4000=6粗纱牵伸=4000/600=6.7细纱牵伸=600/29=20.7纬纱:涤:预并牵伸=4500×8/4000=9.0棉:预并牵伸=4800×8/4500=8.5条并卷牵伸=4500×24/58000=1.9精梳条牵伸=58000×8/4600=100.9涤棉:混一并牵伸=(4000×4+4600×2)/4500=5.6混二并牵伸=4500×6/4500=6混三并牵伸=45006/4500=6粗纱牵伸=4500/800=5.6细纱牵伸=800/42=19.14.各工序半制品定量,请注意定量的单位(棉卷、小卷:g/m,棉条g/5m,:粗纱g/10m,:细纱g/100m)涤:梳棉条定量(经)=4500×5/1000=22.5g/5m梳棉条定量(纬)=4500×5/1000=22.5g/5m预并条定量(经)=3700×5/1000=18.5g/5m预并条定量(纬)=4000×5/1000=20.0g/5m棉:梳棉条定量(经)=4500×5/1000=22.5g/5m梳棉条定量(纬)=4800×5/1000=24.0g/5m预并条定量(经)=4000×5/1000=20.0g/5m预并条定量(纬)=4500×5/1000=22.5g/5m条并卷定量(经)=55000×1/1000=55.0g/m条并卷定量(纬)=58000×1/1000=58.0g/m精梳条定量(经)=4300×5/1000=21.5g/5m精梳条定量(经)=4600×5/1000=23.0g/5m涤棉:混一并条定量(经)=4000×5/1000=20.0g/5m混一并条定量(纬)=4500×5/1000=22.5g/5m混二并条定量(经)=4000×5/1000=20.0g/5m混二并条定量(纬)=4500×5/1000=22.5g/5m混三并条定量(经)=4000×5/1000=20.0g/5m混三并条定量(纬)=4500×5/1000=22.5g/5m粗纱定量(经)=600×10/1000=6g/10m粗纱定量(纬)=800×10/1000=8g/10m细纱定量(经)=29×100/1000=2.9g/100m细纱定量(纬)=42×100/1000=4.2g/100m5.捻系数选择根据纤维长度、纱条定量及细纱用途,选定粗纱、细纱的捻系数a粗纱经纱a选70,粗纱纬纱a选65,细纱经纱a选330,细纱纬纱a选280 6.捻度计算捻度t T =t tN ∂捻/10cm粗纱经纱捻度=86.260070=捻/10cm粗纱纬纱捻度=30.280065=捻/10cm细纱经纱捻度=28.6129330=捻/10cm 细纱纬纱捻度=20.4342280=捻/10cm7.锭速计算粗纱经纱和粗纱纬纱的锭速均取700r/min细纱机拟选锭速n 。

棉纺厂设计(纺)

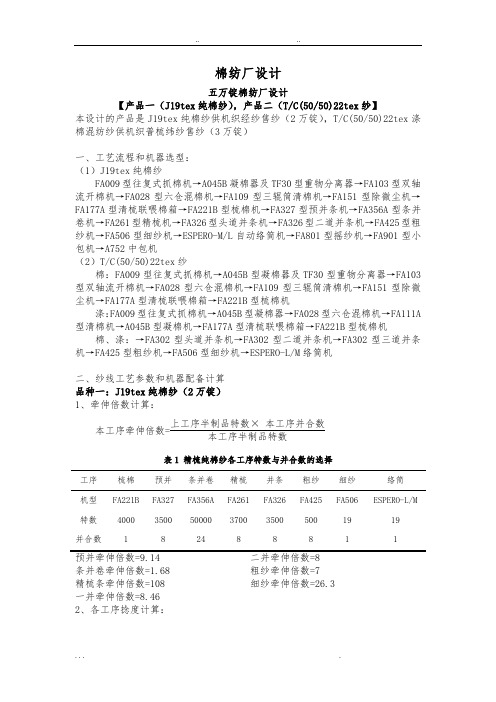

棉纺厂设计五万锭棉纺厂设计【产品一(J19tex纯棉纱),产品二(T/C(50/50)22tex纱】本设计的产品是J19tex纯棉纱供机织经纱售纱(2万锭),T/C(50/50)22tex涤棉混纺纱供机织普梳纬纱售纱(3万锭)一、工艺流程和机器选型:(1)J19tex纯棉纱FA009型往复式抓棉机→A045B凝棉器及TF30型重物分离器→FA103型双轴流开棉机→FA028型六仓混棉机→FA109型三辊筒清棉机→FA151型除微尘机→FA177A型清梳联喂棉箱→FA221B型梳棉机→FA327型预并条机→FA356A型条并卷机→FA261型精梳机→FA326型头道并条机→FA326型二道并条机→FA425型粗纱机→FA506型细纱机→ESPERO-M/L自动络筒机→FA801型摇纱机→FA901型小包机→A752中包机(2)T/C(50/50)22tex纱棉:FA009型往复式抓棉机→A045B型凝棉器及TF30型重物分离器→FA103型双轴流开棉机→FA028型六仓混棉机→FA109型三辊筒清棉机→FA151型除微尘机→FA177A型清梳联喂棉箱→FA221B型梳棉机涤:FA009型往复式抓棉机→A045B型凝棉器→FA028型六仓混棉机→FA111A 型清棉机→A045B型凝棉机→FA177A型清梳联喂棉箱→FA221B型梳棉机棉、涤:→FA302型头道并条机→FA302型二道并条机→FA302型三道并条机→FA425型粗纱机→FA506型细纱机→ESPERO-L/M络筒机二、纱线工艺参数和机器配备计算品种一:J19tex纯棉纱(2万锭)1、牵伸倍数计算:本工序牵伸倍数=上工序半制品特数×本工序并合数本工序半制品特数表1 精梳纯棉纱各工序特数与并合数的选择工序梳棉预并条并卷精梳并条粗纱细纱络筒机型特数并合数FA221B40001FA32735008FA356A5000024FA26137008FA32635008FA4255008FA506191ESPERO-L/M191预并牵伸倍数=9.14 二并牵伸倍数=8条并卷牵伸倍数=1.68 粗纱牵伸倍数=7精梳条牵伸倍数=108 细纱牵伸倍数=26.3 一并牵伸倍数=8.462、各工序捻度计算:粗纱捻系数取90;细纱捻系数取370 捻度=Ttα(捻/10cm )粗纱前罗拉速度=锭子转速×1000/(10×粗纱捻度×π×前罗拉直径)细纱前罗拉速度=锭子转速×1000/[10×细纱捻度×π×前罗拉直径(1-捻缩率)] 前罗拉直径:28mm表2 精梳纯棉纱捻度及速度计算工序 捻系数选择计算捻度 锭速选择(r/min ) 计算前罗拉速度(r/min)FA425型粗纱机 FA506型细纱机90 3704.02 851000 15000282.8 213.423、纺部各工序理论产量计算:(1)梳棉机理论生产量=60100010001000td n E N ⨯π⨯⨯⨯⨯⨯⨯Nt :生条特数 d :道夫直径(mm ) E :道夫与圈条器之间的紧牵伸 n :道夫转速(r/min )梳棉机理论生产量=60 3.14⨯⨯700⨯40⨯1.5⨯40001000⨯1000⨯1000=31.65(kg/h ·台)时间效率取88% 梳棉机定额生产量:31.65×88%=27.85(kg/h ·台)(2)并条机理论生产量=60t⨯ν⨯E⨯N 1000⨯1000(kg/眼·h )Nt :生条特数 d :前罗拉直径(mm ) n :前罗拉速度(r/min ) E :前紧牵伸,一般不予计算 v :前罗拉线速度(m/min )预并条理论生产量=60⨯300⨯35001000⨯1000=63(kg/眼·h )时间效率取80% 预并条定额生产量=63×80%=50.4(kg/眼·h )并条理论生产量=60⨯220⨯35001000⨯1000=46.2(kg/眼·h )时间效率取80% 并条定额生产量=46.2×80%=36.96(kg/眼·h )(3)条并卷理论生产量=6010001000t⨯ν⨯N ⨯ (kg/h ·台)v :输出线速(m/min )条并卷理论生产量=60⨯80⨯500001000⨯1000=240(kg/h ·台)时间效率取75% 条并卷定额生产量=240×75%=180(kg/h ·台)(4)精梳机理论生产量=60(1%)100010001000tl n a c N ⨯⨯⨯⨯-⨯⨯⨯l :条卷喂给长度(mm) n :精梳机锡林转速(钳次/min) a :每台眼数 c%:精梳落棉率 Nt :条卷特数精梳机理论生产量=60 5.92208(112%)50000100010001000⨯⨯⨯⨯-⨯⨯⨯=27.41(kg/h ·台)时间效率取88%精 梳机定额生产量=27.41×88%=24.12(kg/h ·台)(5)粗纱机理论生产量=601010001000s tt n N T ⨯⨯⨯⨯⨯n s :粗纱锭子转速(r/min ) T t :粗纱捻度(捻/10cm ) N t :粗纱特数粗纱机理论生产量=60100050010 4.021*******⨯⨯⨯⨯⨯=0.746(kg/h ·锭)时间效率75% 粗纱机定额生产量=0.746×75%=0.56(kg/h ·锭) (6)细纱机理论生产量=601010001000s tt n N T ⨯⨯⨯⨯⨯n s :锭子转速(r/min ) Tt :捻度(捻/10cm ) Nt :细纱特数细纱机理论生产量=100010008510191500060⨯⨯⨯⨯⨯=0.02012(kg/h ·锭)时间效率取95% 细纱机定额生产量=0.02012×95%=0.01911(kg/ h ·锭)(7)络筒机理论生产量=6010001000v Nt⨯⨯⨯Nt :络筒纱特数 v :络筒机线速度(m/min)络筒机理论生产量=100010001985060⨯⨯⨯=0.969(kg/ h ·锭)时间效率取70% 络筒机定额生产量=0.969×70%=0.68(kg/ h ·锭)(8)摇纱机的理论生产量=6010001000tn l ⨯⨯⨯T ⨯n :纱框转速(r/min ) l :纱框周长(m ) Tt :细纱线密度(tex )摇纱机的理论生产量=100010001968.3130060⨯⨯⨯⨯=0.4679(kg/ h ·锭)时间效率取50% 摇纱机的定额生产量=0.4679×50%=0.2339(kg/ h ·锭) (9)打包机小包机的理论产量=275~288kg/h 中包机的理论产量=1200kg/h 及以上 4、各工序总产量:某工序总产量=细纱总产量×某工序消耗率表3 纺部各工序消耗率及停台率工序 清棉 梳棉 预并 条并卷 精梳 并条 粗纱 细纱 络筒 摇纱 消耗率(%)132 129 125 123 103 102 101.8 100 99.9 99.6 计划停台率(%)10 6 5 4 6 5 5 3.5 5 1 细纱总产量:Qi=qi ×Mi ×(1-A%)qi :某品种细纱的定额生产量(kg/h ·锭) Mi :某品种细纱的纱锭数 A%:细纱机的计划停台率细纱总产量=0.01911×20000×(1-3.5%)=368.823(kg/h) 摇纱总产量=368.823×99.6%=367.35(kg/h) 络筒总产量=368.823×99.9%=368.45(kg/h)粗纱总产量=368.823×101.8%=375.46(kg/h) 并条总产量=368.823×102%=376.20(kg/h) 精梳总产量=368.823×103%=379.89(kg/h) 条并卷总产量=368.823×123%=453.65(kg/h) 预并总产量=368.823×125%=461.03(kg/h) 梳棉总产量=368.823×129%=475.78(kg/h) 清梳总产量=368.823×132%=486.85(kg/h) 5、纺部各工序定额机器数: 某工序定额机器数=某工序总产量每台(锭、眼)定额产量梳棉机定额机器台数=5.8278.7475=17.08(台) 预并条定额机器台数=.4503.0461=9.15(眼)条并卷定额机器台数=1805.6453=2.52(台)精梳机定额机器台数=2.1249.8379=15.75(台)并条定额机器眼数=6.9360.2376=10.18(眼)粗纱定额机器锭数=6.506.4375=670(锭)细纱机纬纱定额机器锭数=1911.0023.8368=19300(锭)络筒机定额机器锭数=8.605.4368=542(锭)摇纱机定额机器锭数=339.205.3367=1571(锭)6、纺部各工序计算机器台数:某工序计算机器数=1 本工序定额机器数计划停台率梳棉机计算机器台数=%-618.017=18.17(台) 取19台 预并条计算机器台数=%-515.19=9.63(眼) 取10眼/5台条并卷计算机器台数=%-412.52=2.625(台) 取3台精梳机计算机器台数=%-615.715=16.76(台) 取18台并条计算机器眼数=%-518.110=10.72(眼) 取12眼/6台粗纱计算机器锭数=%-51670=705(锭) 取6台(120锭/台) 细纱机纬纱计算机器锭数=%-.53119300=20000(锭) 取42台(480锭/台)络筒机计算机器锭数=%-51542=571(锭) 取10台(60锭/台)摇纱机计算机器锭数=%-111571=1587(锭) 取20台(80锭/台)品种二:T/C(50/50)22tex 涤棉混纺纱(3万锭) 1、牵伸倍数计算:本工序牵伸倍数=上工序半制品特数× 本工序并合数本工序半制品特数表4 涤棉混纺纱各工序特数与并合数的选择纤维 涤 棉 涤棉混纺 工序 机型 特数 并合数梳棉 FA221B 4639.5 1梳棉 FA221B 4500 1混并 FA302 4000 8粗纱 FA425 650 1细纱 FA506 22 1络筒 ESPERO-M/L22 1混一并牵伸倍数=9.14 混三并牵伸倍数=8 细纱牵伸倍数=29.55 混二并牵伸倍数=8 粗纱牵伸倍数=6.15 2、各工序捻度计算:粗纱捻系数取65;细纱捻系数取330粗纱前罗拉速度=锭子转速×1000/(10×粗纱捻度×π×前罗拉直径)细纱前罗拉速度=锭子转速×1000/[10×细纱捻度×π×前罗拉直径(1-捻缩率)]表5 涤棉混纺捻度及速度计算工序捻系数选择计算捻度(捻/10cm )锭速选择(r/min )计算前罗拉速度(r/min) FA425型粗纱机 FA506型细纱机65 3302.55 70.4650 13500 290 2513、纺部各工序理论产量计算:(1)梳棉机理论产量=96010td n E N π⨯⨯⨯⨯⨯Nt :生条特数 d :道夫直径(mm ) E :道夫与圈条器之间的紧牵伸 n :道夫转速(r/min )涤纤=960 3.1470045 1.544639.510⨯⨯⨯⨯⨯=42.40(kg/h ·台)棉纤=960 3.1470045 1.54450010⨯⨯⨯⨯⨯=41.13(kg/h ·台)梳棉机定额产量(时间效率取90%)涤纤=42.40×90%=38.16(kg/h ·台) 棉纤=41.13×90%=37.02(kg/h ·台)(2)并条机理论产量=66010tv N ⨯⨯ v :输出线速度(m/min )混并条理论产量=660250400010⨯⨯=60(kg/h ·眼)时间效率取80% 混并条定额产量=60⨯80%=48(kg/h ·眼) (3)粗纱机理论产量=601010001000s tt n N T ⨯⨯⨯⨯⨯n s :粗纱锭子转速(r/min ) T t :粗纱捻度(捻/10cm ) N t :粗纱特数粗纱机理论产量=6065065025.5⨯⨯⨯1000⨯1000=0.99(kg/h ·锭)时间效率取78% 粗纱机定额产量=0.99×78%=0.772(kg/h ·锭) (4)细纱机理论产量=6010001000s tt n ⨯⨯N 10⨯T ⨯⨯n s :锭子转速(r/min ) Tt :捻度(捻/10cm ) Nt :细纱特数细纱机理论产量=10001000704221350060⨯⨯⨯⨯=0.0253(kg/h ·锭)时间效率取96% 细纱机定额产量=0.0253×96%=0.0243(kg/h ·锭)(5)络筒机理论产量=6010001000t⨯ν⨯N ⨯Nt :络筒纱特数 v :络筒机线速度(m/min)络筒机理论产量=100010002285060⨯⨯⨯=1.122(kg/h ·锭)时间效率取70% 细纱机定额产量=1.122×70%=0.7854(kg/h ·锭) 4、各工序总产量:某工序总产量=细纱总产量×某工序消耗率工序 梳棉 混并 粗纱 细纱 络筒 消耗率(%) 计划停台率(%)T66,C466102.4 5101.5 5100 3.599.9 5细纱总产量:Qi=qi ×Mi ×(1-A%)qi :某品种细纱的定额生产量(kg/h ·锭) Mi :某品种细纱的纱锭数 A%:细纱机的计划停台率细纱总产量=0.0243×30000×(1-3.5%)=703.49(kg/h )络筒总产量=703.49×99.9%=702.79(kg/h ) 粗纱总产量=703.49×101.5%=714.04(kg/h ) 混并总产量=703.49×102.4%=720.37(kg/h ) 棉梳棉总产量=703.49×46%=323.61(kg/h ) 涤梳棉总产量=703.49×66%=464.30(kg/h ) 5、纺部各工序定额机器数: 某工序定额机器数=某工序总产量每台(锭、眼)定额产量梳棉机定额机器台数:涤:0.4420.3464=10.95(台) 棉:3.1411.6323=7.87(台) 混并条定额机器眼数=487.3720=15(眼)粗纱机定额机器锭数=772.04.0714=925(锭)细纱机定额机器锭数=243.009.4703=28950(锭)络筒机定额机器锭数=854.709.7702=895(锭)6、纺部各工序计算机器台数: 梳棉机计算机器台数:涤:%-615.910=11.65(台) 取12台棉:%-617.87=8.37(台) 取9台混并条计算机器眼数=%-5115=15.79(眼) 取16眼/8台粗纱机计算机器锭数=%-51925=974(锭) 取9台(120锭/台)细纱机计算机器锭数=%-.53128950=30000(锭) 取63台(480锭/台)络筒机计算机器锭数=%-51895=942(锭) 取16台(60锭/台)三、用料量计算(1)J19tex 纯棉纱:棉用料量=细纱总生产量细纱累计制成率(kg/h )纯棉细纱累计制成率为78.72%棉用料量=%2.77823.8368=468.53(kg/h )三班制,每班工作7.5小时,一年工作350天。

纺织机械-粗纱课件

纺织机械-粗纱课件

7

罗拉(Roller)

多节组成,每节4~6锭,节间用螺纹联接,螺 纹旋紧的旋向,须与罗拉的回转方向一致,保证在 运转中越转越紧;

纺织机械-粗纱课件

8

前、后罗拉表面有沟槽(倾斜或平行), 中罗拉表面有滚花。

纺织机械双-粗皮纱课圈件 牵伸

9

皮辊(Top Roller)

纺织机械-粗纱课件

19

2、牵伸倍数

(1)总牵伸倍数 – 依据:细纱线密度、细纱机牵伸倍数、熟条 定量 – 范围:4~14倍,一般为5~10倍

(2)牵伸分配 – 依据:粗纱机的牵伸型式和总牵伸倍数,参 照条子、粗纱定量和所纺品种。 –范围:后区1.15~1.25倍,也可小至1.08倍左 右。

纺织机械-粗纱课件

20

3、罗拉握持距

• 依据:品质长度、长度整齐度、纤维类别、牵 伸型式等。 • 范围

– 皮圈架长度+(15~17)mm – 后区为:纤维品质长度+(12~16)mm

纺织机械-粗纱课件

21

4、罗拉加压

依据:须条定量、牵伸倍数、罗拉速度、握持距。 原则:握持力大于牵伸力 范围:

– 三罗拉双短胶圈:前200、250、300 (N/双锭)

d2

Ntex

105

2 tan

Ntex

105

10/Ttex

式中N: tex纱线号数 -;纱线体积密 g/c度 m3) (

Ttex Ntextan2107

令t

tan

2

107

则 t T te•xN tex T te xtN 1 tex

纺织机械-粗纱课件

34

号数制捻系数 t= :Ttex Ntex 公制捻系数m:Tm/ Nm 英制捻系数e:Te/ Ne

棉纺设备A型和FA型部分工艺设计参数

棉纺设备A型和FA型的部分参数A002A自动抓棉机产量:600--800公斤/台时抓棉打手:直径385毫米;转速740转/分;工作长度1570毫米打手刀片:形式U型抓取角10度;刀尖夹角50度;厚4.5毫米;排列8排;刀片伸出肋条距离7毫米抓棉打手下降距离:3-6毫米;连续上升时间1080毫米/3分40秒抓棉打手刀片头部距离:最低位置20毫米;最高1080毫米堆包重量:2000-2500公斤总功率:2.2千瓦外形尺寸:地轨直径5182毫米;小车机架长2635*宽800*高1430毫米电机:1.5千瓦(右)1台;0.25千瓦(右)齿轮减速;0.55千瓦(右)齿轮减速电机机器净重:900公斤A006B自动混棉机车别:按凝棉进棉方向不同而分左右手产量:600--800机幅:1060毫米输棉帘、压棉帘速度:1、1.25、1.5、1.75米/分角钉帘速度:60、70、80、100米/分均棉罗拉:直径400毫米;转速200转/分打手直径:400毫米;转速430转/分尘棒型式:扁钢;之间隔距10毫米;共21根打手与尘棒隔距:进口8-15毫米;出口10-20毫米。

压棉帘与角钉帘隔距:60--80毫米角钉帘与均棉罗拉隔距:40--80毫米打手与角钉帘隔距:5毫米喂棉方式:由凝棉器从顶部喂入全机总功率:1.57千瓦外形尺寸:长4085*宽1430*高2859电动机:0.6千瓦(左)2台;0.37千瓦(右)齿轮减速机器重量:3.3吨A041型凝棉器技术规格产量:600--800公斤机幅:1060毫米车别:左手或右手尘笼直径:500毫米;转速60、67、82、91转/分打手:六排皮翼式;直径250毫米;转速268、296、334、362、405转/分风扇直径:400毫米;转速1850、2050、2300、2500、2800转/分外形尺寸:长800*宽1752*高796毫米电动机:4千瓦(右)1台机器重量:540千克A034型六辊筒开棉机产量:600-800公斤机幅:1060毫米辊筒:四列角钉式;6只;直径455毫米;转速462、510、562、595、655、722转/分尘棒:机外可调节的振动式扁铁尘棒;隔距、10毫米(1、2、3辊筒35根尘棒)、8毫米(4、5辊筒39根)尘棒安装角调节范围:(-+)15度辊筒与尘棒隔距:6-20毫米(尘棒中间至辊筒)喂棉方式:由自动混棉机直接喂入出棉管直径:300毫米外形尺寸:长2450*宽1430*高2742毫米电动机:2.2千瓦机器重量:1.47吨A036型豪猪开棉机产量:600--800公斤机幅:1060毫米打手:圆盘矩形刀片;直径610毫米;转速480、540、600转/分给棉罗拉:直径76毫米;35、39、46、53、69转/分尘棒:机外可调的三角尘棒;68根;隔距进口11-15毫米、中间6--10毫米、出口4-7毫米储棉箱尺寸:厚500*宽1060*高1375毫米打手与给棉罗拉隔距:6毫米打手刀片与尘棒隔距:进口10-14毫米;出口14.5-18.5毫米出棉管直径:300毫米喂棉方式:凝棉器从顶部喂入全机总功率:1.87千瓦外形尺寸:长1410*宽1230*高2960毫米电动机:1.5千瓦(左)0.37千瓦(左)齿轮减速机器重量:1.6吨A062型电气配棉器型式:二路配棉;三路配棉产量:500公斤;800公斤配棉头型式:二路配棉Y式三通;三路配棉品式四通进棉管直径:300毫米出棉管直径:250毫米进棉头风门通过尺寸:宽700*高100毫米ZMQ72-45直流电磁铁110伏:二路2只;三路3只机器重量:二路140公斤;三路170公斤A092A型双棉箱给棉机产量:250公斤/时机幅:1060V型帘速度:最小1.56米/分;最大3.97米/分前、后V型帘隔距:进口220-400毫米;出棉口15毫米输棉帘中心长度:1798毫米;速度8.35、10.4、12.6米/分角钉帘斜度:20度;速度40、50、60米/分剥棉打手直径:300毫米;450转/分均棉罗拉直径:260毫米;335转/分回击罗拉直径:190毫米;600转/分角钉罗拉直径:300毫米清棉罗拉直径:190毫米;420转/分角钉帘与均棉罗拉隔距:0-40毫米喂棉方式:由凝棉器从顶部喂入总功率:1.15千瓦外形尺寸:长3480*宽1785*高3456毫米电动机:0.6千瓦(左)0.55千瓦(右)齿轮减速机器重量:2.47吨A076A型单打手成卷机产量:250公斤/台时机幅:1060毫米棉卷宽度:980毫米;直径365--457毫米;长度34.35-43.35米;重量16-18公斤成卷时间:3.55-5.80分输棉帘中心高度:892毫米输棉帘速度:3.86-8.30米/分天平罗拉直径:76毫米;9.02-19.7转/分综合打手直径:406毫米;900、1000转/分尘格:机外可调式三角尘棒;15根;隔距5-8毫米打手与尘棒隔距:进口8毫米;出口18毫米风扇叶尺寸:直径550*300毫米;800-1200转/分尘笼直径:558毫米棉卷罗拉直径:230毫米;10-13转/分棉卷压钩横跨中心距:1210毫米;全动程600、700毫米;上升动程230、280毫米;下降动程370-420毫米;下降速度152.4--183毫米/秒自动落卷:(不包括拔辊时间)2-3秒拔辊时间:(单程)13秒总功率:8千瓦外形尺寸:长3745*宽2170*高1520毫米电动机:0.4千瓦(左)1.1千瓦(左)1.8千瓦(右)4.7千瓦(右)棉卷称:MGC30-2机器重量:4.33吨A186D型梳棉机技术规格机别:右手(面对车头左手为左,右手为右)A189(左手)机幅:1020毫米适用棉卷规格:最大直径550毫米;宽度980毫米;A189最大直径600毫米可纺原料长度:24-75毫米给棉板工作面长度:28、30、32、46、60毫米给棉加压:3.5-5.7千克/毫米;A189(4[3-7[8公斤)除尘刀调节高度:高于或低于机架6毫米;80-100度的角度调节范围;A189(75-105度)小漏底:弦长175.6入口呈45度角(纺棉);弦长200入口呈45度角(纺化纤)刺辊工作直径:250毫米;980、1070转/分;A189(710、900、1050、1300])锡林工作直径:1289毫米;330(皮带轮直径126)、360(137)转/分;A189(360、400、450、500])工作盖板/盖板根数:40/106;A189(43/110)盖板运行速度(毫米/分):锡林330转/分162、192、244(纺棉);81、98、122(纺化纤);锡林360转/分177、214、266(纺棉);89、107、133(纺化纤)A189(56-306;69-378;62-331;77-419毫米)道夫工作直径:707毫米;15-28转/分(快慢速比3:1);A189(最高60])剥棉形式:四罗拉;A189(三罗拉)大喇叭口直径:8毫米;A189(4*20扁圆孔)抄针方法:人工罗拉抄针适应抄磨辊直径:140-180毫米牵伸倍数:67.3--120.2;A189(59-206)全机吸风量:1300立方米/小时吹风量:500--620立方米/小时全机吹风量:400立方米/小时适用棉条筒规格:直径600*900或1100毫米总功率:主电机2.2千瓦(锡林、刺辊交叉皮带传动)双速电机0.75千瓦;吹风电机0.37千瓦;A189(5[5千瓦)占地面积:长3749*宽2009.5毫米;A189(3524*2154毫米)机器净重:4000千克;A189(4500千克)生产能力:15-25千克/台时;A189(40千克/台时)A186G型梳棉机技术参数装有三罗拉剥棉;增加刺辊分梳板;增加前三后二固定盖板;道夫快速刹车;采用新型电磁离合器;新型圈条器;左右封闭式安全罩;技术规格适用范围:纯棉、化纤、混纺生条定量:3.5-6.5千特产量:最高35公斤工作宽度:1000毫米道夫速度:24.3*38.2转/分除尘:锡林、道夫三角区;刺辊罩盖;后车肚三处吸点;吸风量1300立方米/小时;风压500-600帕总功率:4.46千瓦(锡林、刺辊平行皮带传动)占地面积:长3089*宽2092毫米全机重:4500千克FA201技术规格适用范围:22--76毫米纯棉、化纤、混纺棉条定量:3.5-6.5克/米适应棉卷规格:最大直径550毫米;宽度980毫米适应清梳联输出棉层定量:450-1000克/米产量:40千克/台时出条速度:57.7-121.2米/分总牵伸倍数:67.5-120.5刺辊工作转速:930转/分;800转/分道夫转速:6-36转/分锡林转速:360转/分;330转/分工作盖板根数/盖板根数:41/106盖板速度(毫米/分):72、91、129、141、184、241、342附加梳理部件:刺辊分梳板1块;后固定盖板3根;前固定盖板3根适用条筒:直径600*高900或1100除尘系统:设有单机滤尘箱;吸风量1800立方米/小时,对机上四点连续吸(要求风口静压-49到-98帕);机下车肚花及滤网花由机外吸尘系统间歇吸除(要求到单机入口处,风量2000立方米/小时,静压-1863帕);总功率:7.17千瓦FA203型梳棉机技术参数微机控制和数显有关参数特制的机架,强度高,易调整,便于大漏底拆卸;封闭式圆墙板避免了墙板花;适用双棉卷或棉箱喂入;机外间歇吸,机内双滤尘箱连续吸;盖板倒转,增强分梳,改善棉网质量;设前后固定盖板及分梳板,锡林道夫结构优化设计,提高精度;盖板花剥取由抄刷辊代替上斩刀;全机采用新型齿条,方便、安全的全封闭安全罩;40秒锡林制动机构;四处自停,四处检测装置;可以观察棉网的皮圈导棉装置。

纺纱设备及工艺

(2)喂给板 分割工艺长度: 盖板梳理机喂 给板与刺辊隔 距点以上的一 段喂给板工作 面长度与喂给 板鼻尖宽度之 和。

SA a L1 a L3 R tan

(3)梳理长度: 梳理长度=棉束纤维长度-始梳点以上至握持点之间的长度

(4)始梳点:刺辊刺入棉层的起始点,即B点。

(5)喂给板的工艺长度与刺辊的分梳质量的关系:

• 机幅:1020mm • 适用棉卷规格:550×980或FA172A无回花型棉箱 • 加工纤维长度:22~76mm • 给棉板工作面长度:28, 30, 32, 46, 60mm • 刺辊直径及转速: 250/930(棉)/ 800 r/min(化) • 锡林直径及转速: 1290/360(棉) / 330 r/min(化) • 盖板工作根数/总根数:41/106 • 道夫工作直径/转速: 706/18.9~35.6 r/min • 道夫快慢速比:4:1 • 剥棉形式/输出速度:三罗拉/37.5~120 m/min • 条筒尺寸: 600 ×900/1100 • 总牵伸倍数:68.3~122 • 产量:40kg/台时

匀;锡林“吸”、“放”功能,使纤维充分混和 4. 成条:制成一定特数的均匀棉条,并有规则地圈放在条筒内。

二、梳理的特点

依靠两个对纤维具有一定握持力(非强制握持)的针面的相对运动,使

•

纤维受到两个针面的共同作用,而实现梳理。

1

第一节 概述——梳棉机的类型

盖板梳理机:适于加工棉、棉型化纤

2

2. 罗拉梳理机:适于加工毛、麻、绢及化纤等长纤维

喂给板分割工艺长度

喂给板结构的基本参数

① 喂给板鼻尖宽度:a ② 喂给板工作面长度:L ③ 刺辊轴心水平线以上的喂给板一

段工作面长度为 L3

棉纺织厂设计管理及工艺管理知识分析计算模板

棉纺织厂设计管理及工艺管理知识分析计算模板棉纺织厂设计工艺计算罗伟纺织042班严治军纺织042班A: J 19.4×J 19.4×260×260×119.5 3万锭B: T/C 13×T/C 13×380×280×119.5 2万锭要求: 1.所有纱要求全部自用。

2.2~3个学生一组, 相互协作。

A: J 19.4×J 19.4×260×260×119.5 3万锭其中: N tj:经纱号数 N tj=19.4tex N tw:纬纱号数 N tw=19.4tex P j:经纱密度 P j=260根/10cm P w:纬纱密度 P w=260根/10cmW b:布幅 W b=119.5cm(一)涤棉细布用纱量计算1.总经根数的计算总经根数M z=其中: m bj: 边经根数 m bj=24根b d: 地经穿入数 b d=2 b b: 边经穿入数 b b=4M z=×119.5+24×( 1-) =3119根2.每米织物经、纬纱用纱量的计算( 1) 每米织物经纱用纱量===69.225 g/m( 2) 每米织物纬纱用纱量===63.799 g/m3.捻度的计算T t =×10 捻/m取: 粗纱=65 细纱: 经纱=380 纬纱=362(1) 粗纱捻度T 粗==2.91捻/10cm=29.1 捻/m(2) 细纱经纱捻度T 经==86.27捻/10cm=862.7捻/m(3) 细纱纬纱捻度T 纬==82.19捻/10cm= 821.9捻/m4.细纱机理论生产量( 1) 细纱机理论生产量= 取: n s =19400r/min经纱=10000008.94104.191940060⨯⨯⨯⨯=0.02382 kg/h·锭纬纱=10000009727.87104.191940060⨯⨯⨯⨯=0.02567 kg/h·锭时间效率: 经纱取97% 纬纱取96%( 2) 细纱机定额生产量经纱=0.02382×97%=0.0225 kg/h·锭纬纱=0.02567×96%=0.02464 kg/h·锭5.细纱机配备台数总台数A=40830000=73.5台 取74台取: 细纱机型为FA506型每米织物纬纱用纱量每米织物经纱用纱量=纬纱定额生产量纬纱台数经纱定额生产量经纱台数⨯⨯即: 799.63225.69=02567.002382.0⨯⨯纬纱台数经纱台数 又: 经纱台数+纬纱台数=74得; 经纱配备台数=39 纬纱配备台数=356.细纱机产量( 1) 经纱产量=经纱定额产量×每台锭数×台数×( 1-计划停台率) =0.0225×408×39×( 1-3.5%) =345.49 kg/h( 2) 纬纱产量=纬纱定额产量×每台锭数×台数×( 1-计划停台率) =0.02464×408×35×( 1-3.5%) =339.54 kg/h( 3) 细纱机总产量=345.49+339.54=685.03 kg/h7.每小时织物的经、 纬纱用纱量经纱=1000¨每米织物经纱用纱量织物总产量⨯=685.03×69.225/1000=47.42kg/h 纬纱=1000¨每米织物纬纱用纱量织物总产量⨯=685.03×63.799/1000=43.70kg/h 8.织机产量计算(1) 每小时织物生产量=每米织物经纱用纱量每小时织物经纱用纱量=225.6949.345×1000=4.991m/h ( 2) 织机理论生产率=w P 1060⨯⨯织机每分钟转数=2601030060⨯⨯=6.92 m/h·台 ( 3) 织机实际生产率=织机理论生产率×时间效率=6.92×0.9=6.228 m/h·台(4) 织机总产量=织机定额台数×织机实际生产率织机定额台数=织机实际生产率织物生产量=228.6685.03=109.99 台 (5) 织机配备台数=计划停台率织机定额台数-1=%2199.109-=112.23 台 修正: 织机配备台数=113台( 二) 纺部工艺参数选择1.各工序定量的选定是根据原料种类、 性能和细纱特数工序 清棉 梳棉 预并条 条卷 精梳 后并条头道 后并条二道 粗纱 细纱 络筒特数 380000 3600 3200 5 3700 3300 3300 500 19.4T 19.4W 19.4T 19.4W并合数 1 8 24 4 6 6 1 12.牵伸计算本工序牵伸倍数=本工序半制品特数本工序并合数上工序半制品特数⨯ 梳棉牵伸=380000/3600=105.56预并牵伸=3600×8/3200=9条卷牵伸=3200×24/5 =1.477精梳条牵伸=5 ×4/3700=56.216后并条头道牵伸=3700×6/3300=6.727后并条二道牵伸=3300×6/3300=6粗纱牵伸=3300/500=6.6细纱牵伸=500/19.4=25.7733.捻度计算 见P 24.前罗拉速度( 1) 粗纱机前罗拉转速 n 前=0101000d T n t s π⨯⨯ 其中: d 0:前罗拉直径( mm) n s :锭子转速( r/min) T t :捻度( 捻/10cm) 查表可得锭速 n 粗前=600r/min 细纱: n 经前=14500 n 纬前=14300 当d 0=28 mm 时, n 前=91.21060037.11⨯⨯=207r/min ( 2) 细纱机前罗拉转速 n 前=%)1(1010000s d T n t s -⨯⨯π 其中: s%: 捻缩率 经纱: n 前=%)61.21(2514.327.8610100014500-⨯⨯⨯⨯⨯=219.85 r/min 纬纱: n 前=%)37.21(2514.319.8210100014300-⨯⨯⨯⨯⨯=227.20 r/min ( 三) 纺部各工序产量计算(1) 清棉机理论生产量=100000000060t dnN π=10000000003800001223014.360⨯⨯⨯⨯=197.594 kg/h·台 时间效率取85%清棉机定额生产量=197.594×85%=167.955 kg/h·台2.梳棉机理论生产量=100000000060t dnEN π=1000000000360037.12070614.360⨯⨯⨯⨯⨯=13.12 kg/h·台时间效率取×90% 梳棉机定额生产量=13.12×90%=11.808 kg/h·台3.并条机理论生产量=100000060t VEN 其中: V: 输出线速度m/ min1000000320020060⨯⨯=38.4 kg/h·眼 时间效率取80% 预并条定额生产量: 38.4×80%=30.72 kg/h·眼4.条卷机理论生产量=100000060t VN 其中: V: 输出线速度m/ min =1000000520006060⨯⨯=187.2 kg/h·眼 时间效率取75% 条卷机定额生产量=187.2 ×75%=140.4 kg/h·眼5. 精梳机理论生产量=1000000000%)1(60t N c a n l -⨯⨯ =100000000052000%)151(81806.560⨯-⨯⨯⨯⨯=21.386 kg/h·台 时间效率取 87% 精梳机定额生产量=21.386 ×87%=18.606 kg/h·台6.粗纱机理论生产量=10000001060⨯⨯⨯⨯t t s T N n =10000005617.41050085060⨯⨯⨯⨯=0.559 kg/h·锭 时间效率取80% 粗纱机定额生产量=0.559×80%=0.479 kg/h·锭7.细纱机理论生产量 见P 2—P 38.络筒机理论生产量 G L =60v Nt /1000000=60×575×19.4/1000000=0.6693 kg/h·锭时间效率取72% 络筒机定额生产量=0.6693×72%=0.48 kg/h·锭9.混并的理论生产量=60v Nt /1000000=60×170×3300/1000000=33.66 kg/h·眼时间效率取80% 因此混并的定额生产量=33.66×80%=26.928kg/h·眼( 四) 纺部各工序总产量工序清棉梳棉预并条条卷精梳后并条头道后并条二道粗纱细纱络筒消耗率( %) 134.2 124.8 124.3 123.6 103.8 102.4 102.4 101.9 100 99.9计划停台数 10 6 5 4 6 6 6 5 3.5 5某工序总产量=细纱总产量×某工序消耗率已求得经纬纱总用纱量为: 经纱 345.49 kg/h 纬纱 339.54 kg/h 细纱总产量: 685.03 kg/h1.粗纱总产量= 685.03×101.9%=698.05 kg/h2.混并总产量= 685.03×102.4%=701.47 kg/h3.精梳总产量= 685.03×103.8%=711.06 kg/h4.条卷总产量= 685.03×123.6% =846.70 kg/h5.预并总产量= 685.03 ×124.3%=851.49 kg/h6.梳棉总产量= 685.03 ×124.8%=854.92 kg/h7.清棉总产量= 685.03 ×134.2%=919.31 kg/h8.络筒总产量 T=345.49×99%=342.04 kg/hW=339.54×99%=336.14 kg/h( 五) 纺部各工序定额机台数总生产量=919.31/167.955=5.47台1.清棉每台定额生产量2.梳棉 每台定额生产量总生产量=854.92/11.808=72.40台3. 预并条 每眼定额生产量总生产量=851.49/30.72=27.72眼4.条卷机 每台定额生产量总生产量=846.70/140.4=6.03台5.精梳机 每台定额生产量总生产量=711.06/18.606=38.22台6.混并=每眼定额生产量总生产量=701.47/26.928=26.05眼7.粗纱机 每锭定额生产量总生产量=698.05/0.479=1457.3锭8.络筒 T=342.04/0.48=712.58锭W=336.14/0.48=700.29锭( 六) 纺部计算机器台数各工序计算机器台数=计划停台率定额机台数11.清棉机 n=5.47/(1-10%)=6.08台 取7台2.梳棉机 n=72.40/(1-6%)=77.02台 取78台3.预并条n=27.72/( 1-5%) =29.18眼 30眼/15台4.条卷机=6.03/( 1-4%) =6.28台 取7台5.精梳机=38.22/( 1-6%) =40.66台 取41台6.混并机=26.05/( 1-6%) =27.71眼 取28眼/14台7.粗纱机=1457.3/( 1-5%) =1534.0锭 取13台( 120锭/台) FA4018.细纱机经纱: 39 纬纱: 359.络筒机 T=712.58/( 1-5%) =750.08锭 取8台( 100锭/台)W=700.29/( 1-5%) =737.15锭 取8台( 100锭/台)( 七) 织厂机器配备计算1.每米织物经、 纬纱用纱量 见P 1—P 22.织厂各生产工序的产量计算( 1) 织机理论生产率 见P 3( 2) 络筒机理论生产率=100000060纱线特数络筒线速度⨯⨯ =10000004.1960575⨯⨯=0.67kg/h·锭 络筒机实际生产率=络筒机理论生产率×时间效率=0.67×70%=0.469 kg/h·锭( 3) 整经机理论生产率=100000060纱线特数每轴经纱根数整经机速度⨯⨯ =10000004.1942860250⨯⨯⨯=124.55 kg/h·台 整经机实际生产率=整经机理论生产率×时间效率=124.55×50%=62.275 kg/h·台( 4) 浆纱机理论生产率=1000000纱线特数织轴总经根数浆纱机线速度⨯⨯ =10000004.1931196025⨯⨯⨯=90.76 kg/h·台 浆纱机实际生产率=浆纱机理论生产率×时间效率=90.76×70%=63.5 kg/h·台( 5) 穿筘架生产率: 穿筘的定额一般取1100 根/h·台( 6) 验布机理论生产率=验布机线速度×60=18×60=1080 m/h·台 时间效率: 阔幅棉布左右侧各验一遍故为15%验布机实际生产率=验布机理论生产率×时间效率=1080×15%=162 m/h·台( 7) 折布机理论生产率=折布机线速度×60=54×60=3240 m/h·台折布机际生产率=折布机理论生产率×时间效率=3240×40%=1296 m/h·台( 8) 中包机生产率: 生产定额 12包( 7200 m) / h·台3. 每小时织物的经、纬纱用纱量见P2-34.织厂各生产工序机器配备台数( 1) 织机配备台数=844台织物的经纱用纱量=47.42/0.35=135.49 锭( 2) 经络筒机定额锭数=每锭实际生产率织物的经纱用纱量=43.70/0.35=124.86 锭纬络筒机定额锭数=每锭实际生产率设计划停台率为5.5%经络筒机计算配备台数=经络筒机定额锭数/( 1-5.5%) =135.49/( 1-5.5%) =143.3锭取2台纬络筒机计算配备台数=纬络筒机定额锭数/( 1-5.5%) =124.86/( 1-5.5%) =132.1锭取2台织物的经纱用纱量=135.49/ 62.275=2.18台( 3) 整经机的定额台数=每台实际生产率设计划停台率为4%整经机的计算配备台数=整经机的定额台数/( 1-4%) =2.18/( 1-4%) =2.27台取3台织物的经纱用纱量=135.49/63.5=2.13台( 4) 浆纱机的定额台数=每台实际生产率设计划停台率为7%浆纱机的计算配备台数=浆纱机的定额台数/( 1-7%) =2.13/( 1-7%) =2.29台 取3台( 5) 穿筘架的计算配备台数=长度一只织轴绕纱可织布的每筘定额织物的生产量织轴上的总经根数⨯⨯ =7.3536110049913119⨯⨯⨯=11.01台 取12台 ( 6) 验布机的定额台数=验布机的实际生产率织物的生产量= 4991 /162=30.81台 取31 台( 7) 折布机的定额台数=折布机的实际生产率织物的生产量=4991/1296=3.85台 取4台( 8) 中包机的定额台数=中包机的实际生产率织物的生产量=4991/7200=0.69台 取1台( 9) 卷纬机的理论生产率=140×19.4×60/1000000=0.163 kg/h·锭 卷纬机的实际生产率=0.163×0.8=0.130 kg/h·锭卷纬机的定额锭数=织物经纱用量/卷纬机的实际生产率=43.70/0.130=336.15锭设计划停台率为 3.5%, 则卷纬机配备锭数=336.15/( 1-3.5%) =348.34锭计划配备台数=348.34/328=1.04台B: T/C 13×T/C 13×380×280×119.5 2万锭其中: :经纱号数N tj =13tex :纬纱号数N tw =13tex经纱密度P j =380根/10cm :纬纱密度P w =280根/10cm 布幅W b =119.5 cm(一)纯棉布用纱量计算1.总经根数的计算总经根数M z =)1(10bdbj B j b bm W P -⨯+⨯其中: m bj : 边经根数 m bj =48根b d : 地经穿入数 b d =2b b : 边经穿入数 b b =4M z =)421(48105.119380-⨯+⨯=4565根修正为2的倍数, 取45662.每米织物经、 纬纱用纱量的计算( 1) 每米织物经纱用纱量 =经纱回潮率)伸长率)(经纱缩率)((加放率)(纱线特数总经根数-+-⨯+⨯⨯1111001 =%)3.01%)(2.11%)(81(1000%)9.01(134566-+-⨯+⨯⨯=64.52 g/m( 2) 每米织物纬纱用纱量 =纬纱回潮率)纬纱缩率)((加放率)(纱线特数布幅纬密--⨯⨯+⨯⨯⨯111000101 =))(()(%6.01%5.71100010%9.01135.119280--⨯⨯+⨯⨯⨯= 47.73 g/m3.捻度的计算T t =ttN α×10 捻/m取: 粗纱t α=65 细纱: 经纱t α=380 则其捻缩率=2.61%纬纱t α=320 则其捻缩率=2%(1) 粗纱捻度T 粗=72065=2.42捻/10cm=24.2捻/m( 2) 细纱经纱捻度T 经=13380=105.40捻/10cm=1054捻/m( 3) 细纱纬纱捻度T 纬=13320=88.75捻/10cm= 887.5捻/m 4.细纱机理论生产量 ( 1) 细纱机理论生产量=10001000Tt 10Nt 60⨯⨯⨯⨯⨯s n 取: n s =15000r/min 经纱=100000040.10510131500060⨯⨯⨯⨯=0.011 kg/h·锭 纬纱=100000075.8810131500060⨯⨯⨯⨯=0.013 kg/h·锭 时间效率: 经纱取95% 纬纱取95%( 2) 细纱机定额生产量经纱=0.011×95%=0.010kg/h·锭 纬纱=0.013×95%=0.0124 kg/h·锭5.细纱机配备台数总台数A=40820000=49.02台 停台率=3.5% 则实际应配备台数=49.02/( 1-3.5%) =50.80 取51台每米织物纬纱用纱量每米织物经纱用纱量=纬纱定额生产量纬纱台数经纱定额生产量经纱台数⨯⨯ 又: 经纱台数+纬纱台数=51 得: 经纱配备台数=31台 纬纱配备台数=20台6.细纱机产量( 1) 经纱产量=经纱定额产量×每台锭数×台数×( 1-计划停台率)=0.010×408×31×( 1-3.5%) =122.05 kg/h( 2) 纬纱产量=纬纱定额产量×每台锭数×台数×( 1-计划停台率) =0.0124×408×20×( 1-3.5%) =97.64 kg/h( 3) 细纱机总产量=122.05+97.64=219.69 kg/h7.每小时织物的经、 纬纱用纱量( 1) 每小时织物经纱用纱量=经纱产量=122.05 kg/h( 2) 每小时织物纬纱用纱量=408×20×( 1-3.5%) ×0.0124=97.64 kg/h8.织机产量计算( 1) 每小时理论生产率=每米织物经纱用纱量每小时织物经纱用纱量=52.6469.219×1000=3405 m/h( 2) 织机理论生产率=w P 1060⨯⨯织机每分钟转数=2801040060⨯⨯=8.571m/h·台 ( 3) 织机实际生产率=织机理论生产率×时间效率=8.571×86%=7.37 m/h·台( 4) 织机的实际产量=织机实际生产率×每小时织物用纱量/1000=7.37×( 64.52+47.73) /1000=0.827 kg/h.台织机定额台数=织机实际产量细纱总产量=827.064.9705.122+=265.65 台 ( 5) 织机配备台数=计划停台率织机定额台数-1=%2165.265-=272台 ( 二) 纺部工艺参数选择1.各工序定量的选定是根据原料种类、 性能和细纱特数涤 棉 涤棉混纺FA142 FA201 FA141 FA201 FA302 FA401 FA502定量 460000 4100 450000 4772.4 4200 720 282.牵伸计算本工序牵伸倍数=本工序半制品特数本工序并合数上工序半制品特数⨯( 1) 梳棉牵伸 涤=460000/4100=112.2 棉=450000/4772.4=94.3 ( 2) 混一并牵伸=4100×4+4772.4×2/4200=6.18( 3) 混二并牵伸=4200×6/4200=6( 4) 粗纱牵伸=4200/720=5.83( 5) 细纱牵伸=720/28=25.73.捻度计算 见P 144.前罗拉速度( 1) 粗纱机前罗拉转速 n 前=0101000d T nt s π⨯⨯其中: d 0: 前罗拉直径( mm) n s : 锭子转速( r/min)T t :捻度( 捻/10cm)当d 0=28 mm 时, n 前=2814.342.2101000800⨯⨯⨯⨯=376 r/min( 2) 细纱机前罗拉转速 n 前=%)1(1010000s d T nt s -⨯⨯π 其中: s%: 捻缩率经纱: n 前=%)61.21(2514.340.10510100015000-⨯⨯⨯⨯⨯=186.15 r/min纬纱: n 前=%)21(2514.375.8810100015000-⨯⨯⨯⨯⨯=219.70 r/min( 三) 纺部各工序产量计算1.清棉机理论生产量=100000000060t dnN π T=10000000004600001323014.360⨯⨯⨯⨯=259.1 kg/h·台 C=10000000004500001323014.360⨯⨯⨯⨯=253.5 kg/h·台时间效率取85% 清棉机定额生产量: T=259.1×85%=220.3 kg/h·台 C=253.5×85%=215.5 kg/h·台2.梳棉机理论生产量=100000000060t dnEN π T=100000000037.141002870614.360⨯⨯⨯⨯⨯=20.9 kg/h·台 C=100000000037.14.47722870614.360⨯⨯⨯⨯⨯=24.35 kg/h·台 时间效率取90% 梳棉机定额生产量: T=20.9×90%=18.81 kg/h·台 C=24.35×90%=21.9 kg/h·台3.并条机理论生产量=100000060t VN 其中: V: 输出线速度m/ min =1000000420030060⨯⨯=75.6 kg/h·眼 时间效率取80% 并条机定额生产量: 75.6×80%=60.5 kg/h·眼4.粗纱机理论生产量=10000001060⨯⨯⨯⨯t ts T N n =100000042.21072080060⨯⨯⨯⨯=1.43kg/h·锭 时间效率取75% 粗纱机定额生产量=1.43×75%=1.07 kg/h·锭5.细纱机理论生产量 见P 14( 四) 纺部各工序总产量某工序总产量=细纱总产量×某工序消耗率已求得经纬纱总用纱量为: 经纱122.05 kg/h 纬纱97.64 kg/h 细纱总产量: 219.69 kg/h1.粗纱总产量= 219.69×101.9%=223.86kg/h2.并条总产量= 219.69×102.4%=224.96kg/h3.棉梳棉总产量= 219.69×37.9%=83.26 kg/h涤梳棉总产量=219.69×66.01%=145.02 kg/h4.棉清棉总产量=219.69×40.37%=88.69kg/h涤清棉总产量=219.69×66.63%=146.38 kg/h( 五) 纺部各工序定额机台数1.清棉机定额机台数=每台定额生产量总生产量T=146.38/220.3=0.66 台 C=88.69/215.5=0.4116台2.梳棉机定额机台数=每台定额生产量总生产量T=145.02 /18.81=7.71 台 C=83.26/21.9=3.80台3.并条机定额机器眼数=每眼定额生产量总生产量=224.96/60.5=3.72 眼4.粗纱机定额机锭数=每锭定额生产量总生产量=223.86/1.07=209.21锭( 六) 纺部计算机器台数各工序计算机器台数=计划停台率定额机台数11.清棉机 T=0.66/( 1-10%) =0.733台 取1台C==0.4116/( 1-10%) =0.457台 取1台2.梳棉机 T=7.71/( 1-6%) =8.20 取9台C=3.79/( 1-6%) =4.04 取5台3.并条机=3.72/( 1-5%) =3.92眼 取4眼/2台4.粗纱机=209.21/( 1-5%) =220.22锭 取2台/( 120锭/台)5.细纱机 经纱: 31台 纬纱: 20台( 七) 织厂机器配备计算1.每米织物经、 纬纱用纱量 见P 132.织厂各生产工序的产量计算( 1) 织机理论生产率 见P 15( 2) 络筒机理论生产率=100000060纱线特数络筒线速度⨯⨯ =10000002860575⨯⨯=0.966 kg/h·锭 络筒机实际生产率=络筒机理论生产率×时间效率=0.966×70%=0.676 kg/h·锭( 3) 整经机理论生产率=100000060纱线特数每轴经纱根数整经机速度⨯⨯⨯ =10000002850060350⨯⨯⨯=294 kg/h·台 整经机实际生产率=整经机理论生产率×时间效率=294×50%=147 kg/h·台( 4) 浆纱机理论生产率=100000060纱线特数织轴总经根数浆纱机线速度⨯⨯⨯ =10000002839946030⨯⨯⨯=201.3 kg/h·台 浆纱机实际生产率=浆纱机理论生产率×时间效率=201.3×70%=140.9 kg/h·台( 5) 穿筘架生产率: 穿筘的定额一般取1100 根/h·台( 6) 验布机理论生产率=验布机线速度×60=18×60=1080 m/h·台时间效率: 阔幅棉布左右侧各验一遍故为15%验布机实际生产率=验布机理论生产率×时间效率=1080×15%=162 m/h·台( 7) 折布机理论生产率=折布机线速度×60=80×60=4800 m/h·台折布机际生产率=折布机理论生产率×时间效率=4800×40%=1920 m/h·台( 8) 中包机生产率: 生产定额 12包( 7200 m/ h·台)3. 每小时织物的经、纬纱用纱量见P154.织厂各生产工序机器配备台数( 1) 织机配备台数=272台织物的经纱用纱量=122.05/0.676=180.55锭( 2) 络筒机定额锭数=每锭实际生产率设计划停台率为5.5%络筒机计算配备台数=络筒机定额锭数/( 1-5.5%) =180.55/( 1-5.5%) =191.06锭取2台织物的经纱用纱量=122.05/147=0.83台( 3) 整经机的定额台数=每台实际生产率设计划停台率为4%整经机的计算配备台数=整经机的定额台数/( 1-4%) =0.865台取1台织物的经纱用纱量=122.05/140.9=0.86台设( 4) 浆纱机的定额台数=每台实际生产率计划停台率为7%资料内容仅供您学习参考,如有不当或者侵权,请联系改正或者删除。

棉纺设备A型和FA型的部分工艺参数

棉纺设备A型和FA型的部分参数A002A自动抓棉机产量:600--800公斤/台时抓棉打手:直径385毫米;转速740转/分;工作长度1570毫米打手刀片:形式U型抓取角10度;刀尖夹角50度;厚4.5毫米;排列8排;刀片伸出肋条距离7毫米抓棉打手下降距离:3-6毫米;连续上升时间1080毫米/3分40秒抓棉打手刀片头部距离:最低位置20毫米;最高1080毫米堆包重量:2000-2500公斤总功率:2.2千瓦外形尺寸:地轨直径5182毫米;小车机架长2635*宽800*高1430毫米电机:1.5千瓦(右)1台;0.25千瓦(右)齿轮减速;0.55千瓦(右)齿轮减速电机机器净重:900公斤A006B自动混棉机车别:按凝棉进棉方向不同而分左右手产量:600--800机幅:1060毫米输棉帘、压棉帘速度:1、1.25、1.5、1.75米/分角钉帘速度:60、70、80、100米/分均棉罗拉:直径400毫米;转速200转/分打手直径:400毫米;转速430转/分尘棒型式:扁钢;之间隔距10毫米;共21根打手与尘棒隔距:进口8-15毫米;出口10-20毫米。

压棉帘与角钉帘隔距:60--80毫米角钉帘与均棉罗拉隔距:40--80毫米打手与角钉帘隔距:5毫米喂棉方式:由凝棉器从顶部喂入全机总功率:1.57千瓦外形尺寸:长4085*宽1430*高2859电动机:0.6千瓦(左)2台;0.37千瓦(右)齿轮减速机器重量:3.3吨A041型凝棉器技术规格产量:600--800公斤机幅:1060毫米车别:左手或右手尘笼直径:500毫米;转速60、67、82、91转/分打手:六排皮翼式;直径250毫米;转速268、296、334、362、405转/分风扇直径:400毫米;转速1850、2050、2300、2500、2800转/分外形尺寸:长800*宽1752*高796毫米电动机:4千瓦(右)1台机器重量:540千克A034型六辊筒开棉机产量:600-800公斤机幅:1060毫米辊筒:四列角钉式;6只;直径455毫米;转速462、510、562、595、655、722转/分尘棒:机外可调节的振动式扁铁尘棒;隔距、10毫米(1、2、3辊筒35根尘棒)、8毫米(4、5辊筒39根)尘棒安装角调节范围:(-+)15度辊筒与尘棒隔距:6-20毫米(尘棒中间至辊筒)喂棉方式:由自动混棉机直接喂入出棉管直径:300毫米外形尺寸:长2450*宽1430*高2742毫米电动机:2.2千瓦机器重量:1.47吨A036型豪猪开棉机产量:600--800公斤机幅:1060毫米打手:圆盘矩形刀片;直径610毫米;转速480、540、600转/分给棉罗拉:直径76毫米;35、39、46、53、69转/分尘棒:机外可调的三角尘棒;68根;隔距进口11-15毫米、中间6--10毫米、出口4-7毫米储棉箱尺寸:厚500*宽1060*高1375毫米打手与给棉罗拉隔距:6毫米打手刀片与尘棒隔距:进口10-14毫米;出口14.5-18.5毫米出棉管直径:300毫米喂棉方式:凝棉器从顶部喂入全机总功率:1.87千瓦外形尺寸:长1410*宽1230*高2960毫米电动机:1.5千瓦(左)0.37千瓦(左)齿轮减速机器重量:1.6吨A062型电气配棉器型式:二路配棉;三路配棉产量:500公斤;800公斤配棉头型式:二路配棉Y式三通;三路配棉品式四通进棉管直径:300毫米出棉管直径:250毫米进棉头风门通过尺寸:宽700*高100毫米ZMQ72-45直流电磁铁110伏:二路2只;三路3只机器重量:二路140公斤;三路170公斤A092A型双棉箱给棉机产量:250公斤/时机幅:1060V型帘速度:最小1.56米/分;最大3.97米/分前、后V型帘隔距:进口220-400毫米;出棉口15毫米输棉帘中心长度:1798毫米;速度8.35、10.4、12.6米/分角钉帘斜度:20度;速度40、50、60米/分剥棉打手直径:300毫米;450转/分均棉罗拉直径:260毫米;335转/分回击罗拉直径:190毫米;600转/分角钉罗拉直径:300毫米清棉罗拉直径:190毫米;420转/分角钉帘与均棉罗拉隔距:0-40毫米喂棉方式:由凝棉器从顶部喂入总功率:1.15千瓦外形尺寸:长3480*宽1785*高3456毫米电动机:0.6千瓦(左)0.55千瓦(右)齿轮减速机器重量:2.47吨A076A型单打手成卷机产量:250公斤/台时机幅:1060毫米棉卷宽度:980毫米;直径365--457毫米;长度34.35-43.35米;重量16-18公斤成卷时间:3.55-5.80分输棉帘中心高度:892毫米输棉帘速度:3.86-8.30米/分天平罗拉直径:76毫米;9.02-19.7转/分综合打手直径:406毫米;900、1000转/分尘格:机外可调式三角尘棒;15根;隔距5-8毫米打手与尘棒隔距:进口8毫米;出口18毫米风扇叶尺寸:直径550*300毫米;800-1200转/分尘笼直径:558毫米棉卷罗拉直径:230毫米;10-13转/分棉卷压钩横跨中心距:1210毫米;全动程600、700毫米;上升动程230、280毫米;下降动程370-420毫米;下降速度152.4--183毫米/秒自动落卷:(不包括拔辊时间)2-3秒拔辊时间:(单程)13秒总功率:8千瓦外形尺寸:长3745*宽2170*高1520毫米电动机:0.4千瓦(左)1.1千瓦(左)1.8千瓦(右)4.7千瓦(右)棉卷称:MGC30-2机器重量:4.33吨A186D型梳棉机技术规格机别:右手(面对车头左手为左,右手为右)A189(左手)机幅:1020毫米适用棉卷规格:最大直径550毫米;宽度980毫米;A189最大直径600毫米可纺原料长度:24-75毫米给棉板工作面长度:28、30、32、46、60毫米给棉加压:3.5-5.7千克/毫米;A189(4[3-7[8公斤)除尘刀调节高度:高于或低于机架6毫米;80-100度的角度调节范围;A189(75-105度)小漏底:弦长175.6入口呈45度角(纺棉);弦长200入口呈45度角(纺化纤)刺辊工作直径:250毫米;980、1070转/分;A189(710、900、1050、1300])锡林工作直径:1289毫米;330(皮带轮直径126)、360(137)转/分;A189(360、400、450、500])工作盖板/盖板根数:40/106;A189(43/110)盖板运行速度(毫米/分):锡林330转/分162、192、244(纺棉);81、98、122(纺化纤);锡林360转/分177、214、266(纺棉);89、107、133(纺化纤)A189(56-306;69-378;62-331;77-419毫米)道夫工作直径:707毫米;15-28转/分(快慢速比3:1);A189(最高60])剥棉形式:四罗拉;A189(三罗拉)大喇叭口直径:8毫米;A189(4*20扁圆孔)抄针方法:人工罗拉抄针适应抄磨辊直径:140-180毫米牵伸倍数:67.3--120.2;A189(59-206)全机吸风量:1300立方米/小时吹风量:500--620立方米/小时全机吹风量:400立方米/小时适用棉条筒规格:直径600*900或1100毫米总功率:主电机2.2千瓦(锡林、刺辊交叉皮带传动)双速电机0.75千瓦;吹风电机0.37千瓦;A189(5[5千瓦)占地面积:长3749*宽2009.5毫米;A189(3524*2154毫米)机器净重:4000千克;A189(4500千克)生产能力:15-25千克/台时;A189(40千克/台时)A186G型梳棉机技术参数装有三罗拉剥棉;增加刺辊分梳板;增加前三后二固定盖板;道夫快速刹车;采用新型电磁离合器;新型圈条器;左右封闭式安全罩;技术规格适用范围:纯棉、化纤、混纺生条定量:3.5-6.5千特产量:最高35公斤工作宽度:1000毫米道夫速度:24.3*38.2转/分除尘:锡林、道夫三角区;刺辊罩盖;后车肚三处吸点;吸风量1300立方米/小时;风压500-600帕总功率:4.46千瓦(锡林、刺辊平行皮带传动)占地面积:长3089*宽2092毫米全机重:4500千克FA201技术规格适用范围:22--76毫米纯棉、化纤、混纺棉条定量:3.5-6.5克/米适应棉卷规格:最大直径550毫米;宽度980毫米适应清梳联输出棉层定量:450-1000克/米产量:40千克/台时出条速度:57.7-121.2米/分总牵伸倍数:67.5-120.5刺辊工作转速:930转/分;800转/分道夫转速:6-36转/分锡林转速:360转/分;330转/分工作盖板根数/盖板根数:41/106盖板速度(毫米/分):72、91、129、141、184、241、342附加梳理部件:刺辊分梳板1块;后固定盖板3根;前固定盖板3根适用条筒:直径600*高900或1100除尘系统:设有单机滤尘箱;吸风量1800立方米/小时,对机上四点连续吸(要求风口静压-49到-98帕);机下车肚花及滤网花由机外吸尘系统间歇吸除(要求到单机入口处,风量2000立方米/小时,静压-1863帕);总功率:7.17千瓦FA203型梳棉机技术参数微机控制和数显有关参数特制的机架,强度高,易调整,便于大漏底拆卸;封闭式圆墙板避免了墙板花;适用双棉卷或棉箱喂入;机外间歇吸,机内双滤尘箱连续吸;盖板倒转,增强分梳,改善棉网质量;设前后固定盖板及分梳板,锡林道夫结构优化设计,提高精度;盖板花剥取由抄刷辊代替上斩刀;全机采用新型齿条,方便、安全的全封闭安全罩;40秒锡林制动机构;四处自停,四处检测装置;可以观察棉网的皮圈导棉装置。

3 纺部计算纺部工艺计算

3 纺部计算纺部工艺计算纺部产品表如下表3-1表3-1 纺部产品种类及用途编号名称种类用途甲品种细平布J10 10tex丙品种售纱3.1 工艺流程纤维→开清联→ 梳棉机→ 预并条→ 条并卷→ 精梳→ 头道并条机→ 二道并条机→ 粗纱机→细纱机→ 络筒机3.2机型选择表3-2 纺部设备表(再改)机型规格外形尺寸(mm)A186型梳棉机产量15~30kg/h;总牵伸倍数67.3~120.2;道夫直径706mm,道夫工作转速19~35.7r/min;除尘装置:风量1300m3/h 风压500-600Pa;装机功率4.11kw3684×2009.5FA355B型条并卷机产量最大250kg/h,总牵伸倍数1.2~2 ,合并根数24~32,成卷罗拉直径410mm,罗拉速度60~80,全机功率5.5kw4860×5585FA1268型精梳机产量60kg/h,锡林速度350,眼数×并和根数8×8,全机功率 5.5kw。

7035×2035FA302型并条机眼数2,4/4压力棒,牵伸形式: 三上三下压力棒牵伸,牵伸倍数 3.8~10,并合根数6~8,输出速度148-500(2.47~8.33m/s),全机功率9.4kW2000×800×1910FA425E型粗纱机三罗拉长短皮圈,牵伸倍数5~12,锭子转速480~900,粗纱卷装φ128×320mm,全机功率5.2kW12130×3565×1925(120锭)FA506型环锭细纱机锭距70mm,锭速12000-18000r/min,总牵伸倍数10~50,三罗拉摇架加压,直线或“V”型牵伸19330×900ESPERO 型自动络筒机 锭距 320(mm),络纱速度 400~1600(m/min)20995×1180mm(60锭)FA706型并纱机 锭数 100、88、76,锭距 280mm ,络纱速度 346~600,并合根数 2~3,喂入卷装形式 宝塔筒子 14767×1469FA762倍捻机锭数 144、120、108、96,锭距 240mm ,锭子速度5000 11000,加捻形式 幷捻联18230×914 GA571蒸纱锅产量 300(筒子纱)kg/锅6635×2310×23903.3 甲产品 10tex 纯纺棉纤维 3.3.1 工艺参数1)线密度[15]表3-3 各工序半成品和细纱的线密度(机器随便搞的)纤维棉纤维机型 A186D FA302 FA355B F1268 FA322 FA322 FA454 FA506 ESPERO FA801A 工序 梳棉 预并 条并卷 精梳 头并 二并 粗纱 细纱 络筒 摇纱 线密度(tex)350030004200030003000250034010102)牵伸计算本工序半成品线密度本工序并合数上工序半成品线密度某工序牵伸倍数⨯=预并牵伸=300083500⨯=9.33条并卷牵伸=42000223000⨯=1.57精梳牵伸=3000842000⨯=112头并牵伸=300083000⨯=8.00二并牵伸=250083000⨯=9.67.3534012500=⨯=粗纱牵伸0.3410340==细纱牵伸 3)捻度计算选粗纱捻系数为90,细纱经纱为352,细纱纬纱捻系数为323]。

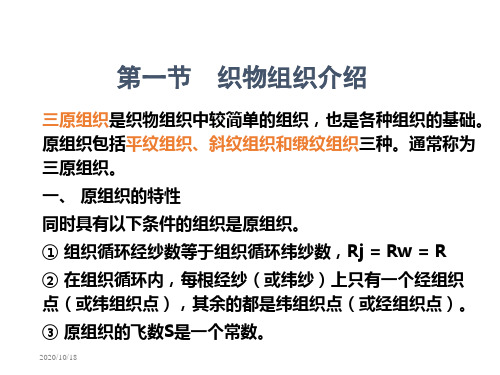

纺织工艺及设备课件6-开口

三、 综框运动规律

综框运动规律是指综框在开口,闭口过程中的位移与织机 主轴转角之间的关系。 对综框运动规律的要求:

1. 综框运动的速度必须平稳,避免突然的变化。综框从静止到运动 和从运动到静止的过渡要缓慢,即加速度要小,以免引起综框的 震动。

2020/10/18

• 六、梭口高度

1、梭口高度:开口时经纱随综框上下运动的最大位移。 2、影响梭口高度的主要因素:引纬器的种类及尺寸(梭子

尺寸大小)。

3、梭口高度的确定

▪ 筘座置于最后位置时,自

织口作走梭板最高点切线, 此为下层经纱。

▪ 在走梭板上绘出梭子的横

截面,并在梭子前壁上方 的X(mm)处,定出上层 经纱线。

2020/10/18

开口工作图

2020/10/18

开口周期图

这三个时期的长短,一般用织机主轴一回转中所占角度来表 示,即:开口角αk,静止角αj ,闭合角αb。 综框运动角=开口角+闭合角

2020/10/18

开口工作圆图:织机主要机 构运动时间参数标注在织机 主轴回转的圆周图上。 前止点的主轴位置角为0º, 以此作为度量基准。

2020/10/18

八、开口方式 •在形成梭口时,按ຫໍສະໝຸດ 综框运动的方式,通常 有下列三种:

•1、中央闭合梭口——每完成一次开口运动时,所 有经纱都要回到中央经位置线,然后再上下分开形 成梭口,

2020/10/18

优点:1)在形成梭口各个时期,上下层经纱所受张力相同; 2)从平综到梭口满开,经纱的位移距离仅为梭口的高 度一半,形成梭口所需的时间较少; 3)平综时,所有经纱均会聚在一起,便于经纱断头后 穿入综筘。

2020/10/18

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

纺部工艺参数

1.1线密度、并合数和牵伸倍数的选择 1.梳棉条线密度和牵伸倍数的选择,见表 6.2.1-1 2牵伸倍数

2.预并条线密度、牵伸倍数和并合数的选 择 预并条一般为6-8根,相应取6-8倍 不同线密度细纱预并条和定量见表

3.条并卷线密度、牵伸倍数和并合数的选 择 线密度与定量的关系见表 牵伸倍数视喂入棉条的结构而定。 并合数一般为20-24

4.精梳条卷线密度、牵伸倍数和并合数的 选择 线密度与定量的关系见表 牵伸倍数一般在9-16 并合数一般为8

5.并条线密度、牵伸倍数和并合数的选择 线密度与定量的关系见表 牵伸倍数一般在6-8 并合数一般为6-8

6.粗纱线密度、牵伸倍数的选择 线密度与定量的关系见表 牵伸倍数一般在6-8

7.细纱牵伸倍数的选择 细纱的牵伸倍数应小于A/细纱的线密度

6.2.2 线密度、牵伸倍数和并合数的关系

本工序半成品的线密度 =

上工序半成品的线密度 × 本工序的并合数 本工序的牵伸倍数

本工序半成品的牵伸倍数 =

上工序半成品的线密度 × 本工序的并合数 本工序的线密度

6.2.3 不同类型纤维条的混比关系 例:已知涤纶预并条A与精梳棉条B的干重 混比为65/35,涤条为4根,棉条为2根,求 涤纶预并条线密度与精梳棉条之间的关系 比?

6.2.6捻系数与捻度

t0

t tex =

6.2.7纺部机器速度 1.概述 (1)前纺各机台速度水平应留有余地 (2)纺化纤速度低于纺棉 (3)先确定锭速,再计算前罗拉速度 (4)确定细纱的锭速

6.4 纺锭分配

6.3.1 理论生产量 方案一、细纱总配备锭数为M,各种纱所占 细纱总产量为m1,m2,………,mn 方案二、总产量,经纱、纬纱所配置的细 纱锭数为MT,Mw

第六章 纺部工艺参数和机器配置

主要内容

概述 工艺参数 机器配置计算 纺锭分配 用料量和制成率

概述

制订纺纱工艺及机器配置表的注意事项: (1)各机台工艺参数,应根据产品特征和机 器的性能 (2)同一产品的前后机台,尽可能建立固定 的供应体制 (3)配棉成分细度的纱线,其前纺各工序半 成品的线密度可以相同。

6.2.4 头道混并条牵伸倍数的计算

n a × Tta +n b × Ttb Eh = Tth

6.2.5 捻系数的选择 1.粗纱捻系数的选择 纤维长的比纤维短的捻系数小,纤维整齐 度较好的比整齐度较差的小 见表6.2.5-1

2.细纱捻系数 细纱的捻系数与用途有关 见表6.2.5

3.转杯纺纱捻系数 捻系数应比环锭纺纱的捻系数增加15-20% 4.股线捻系数

6.5 用料量与制成率

6.5.1用料量 混用料量:除了原料之外,还包括回花和 再用棉等的用料量 净用料量:不包括回花和再用棉的用料量

6.5.2用料量的计算 1.纯棉纺

细纱总生产量 混用棉总量 = = 细纱总生产量 × 混棉消耗率 细纱累计制成率

2.不同纤维类型的纤维条混纺

混用料总量 =

混纺细纱总生产量 混纺细纱累计混和制成率

6.5.3 落棉率与制成率