交错轴变厚齿轮空间啮合原理及诱导法曲率计算

新型齿轮啮合原理

新型齿轮啮合原理陶永锋(机械与汽车工程学院指导教师:刘鹄然)第一章绪论1.1概述本课题从实际生产中的一些冶金重载齿轮齿面发生严重塑性变形中得到启发,认为必然存在最适合齿轮接触强度和弯曲强度的齿形,并分析了这种齿形的形成原理。

经缜密分析和深入研究,初步认为这是等共轭曲率高阶接触的齿形,本课题有可能发展成一门新的学科或分支:齿轮仿形原理。

类似于仿生学但模仿的却是没有生命的东西.并扩展到等共轭曲率啮合的多种应用形式: 内啮合,齿轮与齿条,斜齿圆柱齿轮,斜齿轮与斜齿条,直齿圆锥齿轮, 弧齿圆锥齿轮, 面齿轮,等共轭曲率蜗轮蜗杆。

证明等共轭曲率高阶接触啮合的实现条件.等共轭曲率啮合的媒介齿条的齿廓的构成.与此适应创立仿射啮合理论——活动标形新形式.导出等共轭曲率啮合齿面啮合点邻域间隙的4阶参数.高阶切触的齿面接触应力计算,高阶接触齿面的流体动压润滑和弹性流体动压润滑计算.本课题具有较大学术价值。

如成功对齿轮传动具有里程碑式意义,是本人指导老师的前导师蔡春源老先生多年夙愿和临终嘱托。

本课题的目的旨在提出一类等共轭曲率高阶接触啮合的传动。

1984年,本人指导老师与东北大学蔡春源,鄂中凯,何德芳等长期从事齿轮强度研究的著名专家研究生同窗陈良玉在鞍钢初轧厂调研时,发现主减速器齿轮在经长期运转后齿面形成如图1所示形状,自然形成类似于双圆弧齿形但又不完全同于双圆弧齿轮,还有很多齿轮出现类似的情况,即意识到这种齿形有可能是一种最自然的齿形(或称稳态齿形)。

这种现象有可能用梅兰塑性势理论和普朗特-路埃斯以及列维-密赛思流动法则来解释:以密赛思屈服函数作势函数建立流动法则,塑性应变增量的分量所组成的向量在应力点沿屈服面的外法线。

但正如仿照磨损后的轧辊,却并不刻意的去研究磨损过程本身。

本课题并不刻意的去研究齿面塑性流动本身。

经大量收集资料,测量和计算,并经缜密分析和深入研究,初步认为这是等共轭曲率的齿形。

接触和弯曲强度都很高,极易形成动压油膜。

变位交错轴斜齿轮交错角计算方法

角 α′t1 的 第 一 个 解 α′mt1, 将 α′mt1 代 入 式(7) 计 算 节 圆 压 力 角 α′t2 的 第 一 个 解 α′it1。 将 α′it1 代 入 式(8), 可 得到 α′t1 的第二个解 α′mt2,将 α′mt2 代入式(7),计算出 α′t2 的第二个解 α′it2。如此重复该步骤,直到 |Δ|=α′mtnα′mtn-1 ≤ 1.74×10-7, 那 么 α′mtn 为 所 求 的 端 面 节 圆 压 力 角 α′t1,对应的 α′itn 为所求的端面节圆压力角 α′t2。

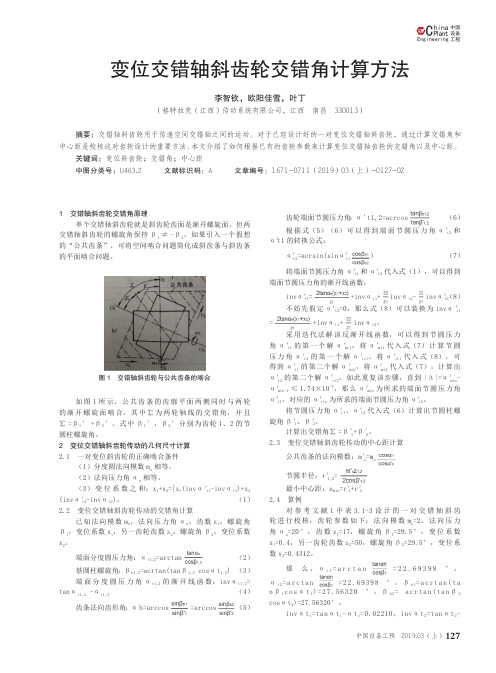

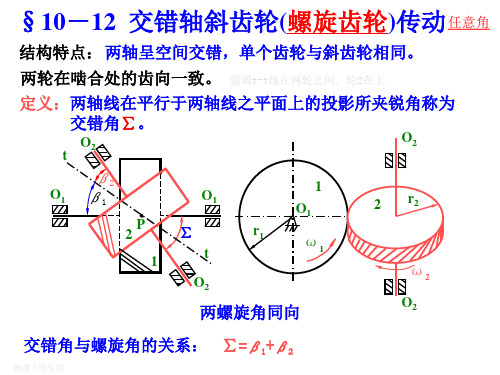

图 1 交错轴斜齿轮与公共齿条的啮合

如 图 1 所 示, 公 共 齿 条 的 齿 廓 平 面 两 侧 同 时 与 两 轮 的 渐 开 螺 旋 面 啮 合。 其 中 ∑ 为 两 轮 轴 线 的 交 错 角, 并 且 ∑ =β1′ +β2′。 式 中 β1′,β2′ 分 别 为 齿 轮 1、2 的 节 圆柱螺旋角。 2 变位交错轴斜齿轮传动的几何尺寸计算 2.1 一对变位斜齿轮的正确啮合条件

端面分度圆压力角:αt1,2=arctan

(2)

基圆柱螺旋角:βb1,2=acrtan(tanβ1,2 cosαt1,2) (3) 端 面 分 度 圆 压 力 角 αt1,2 的 渐 开 线 函 数:invαt1,2= tanαt1,2 -αt1,2 (4)

齿条法向齿形角:α′n=arccos

=arccos

(5)

齿轮端面节圆压力角:α′t1,2=acrcos

(6)

根 据 式(5)(6) 可 以 得 到 端 面 节 圆 压 力 角 α′t2 和 α′t1 的转换公式:

α′t2=acrsin(sinα′t1

) (7)

(1)分度圆法向模数 mn 相等。 (2)法向压力角 αn 相等。 (3) 变 位 系 数 之 和:x1+x2=[z1(invα ′t1-invαt1)+z2 (invα′t2-invαt2)。 (1) 2.2 变位交错轴斜齿轮传动的交错角计算 已 知 法 向 模 数 mn, 法 向 压 力 角 αn, 齿 数 z1, 螺 旋 角 β1,变位系数 x1,另一齿轮齿数 z2,螺旋角 β2,变位系数 x2。

交错轴斜齿轮传动计算

节 圆 直 径d 1'

基 圆 直 径d b1

端 面 啮 合 角α t'1

法 向 啮 合 角α n'1

公共齿条法向模数m n'

公共齿条端面模数m t'

法 向 齿 距p n

端 面 齿 距p t

基 圆 齿 距pbt

法向总变位系数x nΣ

径向变位系数 x t1

法向变位系数 x n1

齿

顶

高ha1

齿

根

高hf1

全

毫米 度 毫米

毫米 毫米

#REF!

毫米

#REF! #REF! #REF! #REF! #REF! #REF! #REF! #REF! #REF! #REF!

毫米

毫米 毫米 毫米 毫米 毫米 毫米 毫米

#REF! #REF! #REF! #REF!

毫米 毫米 度.分秒 度.分秒

#REF! #REF! #REF!

齿

高h

齿 顶 圆 直 径d a1

齿顶倒棱有效直径d a1'

齿 根 圆 直 径d f1

弧

齿

厚S t1

接 触 线 长 度 L12

有 效 齿 宽ba1

有效齿顶圆压力角α a1'

齿 顶 圆 齿 厚 Sa1

公 法 线 长 度 Wk1

卡 跨 齿 数k1

Wk 是 否 测?

公 法 线 长 度Wk1+1

卡 跨 齿 数k1+1

交错轴斜齿轮传动计算

产品型号:

订 货 号:

零件件号:

30201

计算人:

计算日期:

注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

交错轴斜齿轮传动计算

交错轴斜齿轮传动计算编号:12产品型号:订货号:10026零件件号:3020130202计算人 :计算日期:注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

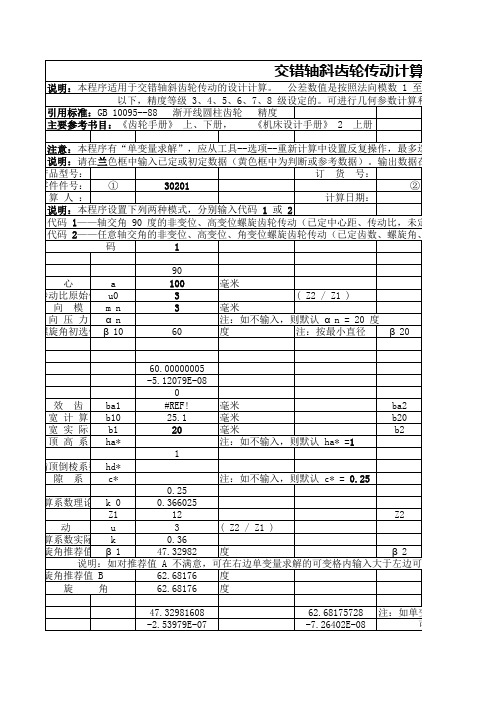

项目齿轮 1齿轮 2几何参数:轴交 角90度齿数Z1236法向模数m n3毫米法向压力角αn20度度.分秒分度圆柱螺旋角β1062.68176度27.31824度有效齿宽 b a 5.41毫米 2.8齿宽b2020齿顶高系数ha*1齿顶倒棱系数hd*0顶隙系数c*0.25全齿高系数x t* 2.25标准中心距a0毫米中心距a毫米径向变位系数x00法向变位系数x n00分度圆直径d78.443毫米121.557毫米基圆直径 d b61.461毫米95.241毫米顶圆直径 d a84.443毫米127.557毫米根圆直径 d f70.943毫米114.057毫米齿顶高h a3毫米3毫米齿根高h f 3.75毫米 3.75毫米全齿高h t 6.75毫米弧齿厚S t10.268毫米 5.304毫米测量尺寸:公法线长度W k97.139毫米50.827毫米卡跨齿数k116W k 是否可以测量不能测量!不能测量!法向弦齿厚S n 4.161毫米 4.161毫米法向弦齿高H n 2.243毫米 2.243毫米固定弦齿厚Sc n 4.712毫米 4.712毫米固定弦齿高Hc n 3.015毫米 3.036毫米圆棒(球)直径dp15毫米毫米圆棒(球)跨距M103.736毫米毫米测量圆直径 d M82.98毫米毫米渐开线展开长度:渐开线起始展开长Lf19.712毫米33.185毫米渐开线终止展开长La28.953毫米42.426毫米起始点(齿根)θf36.4509度.分秒39.5538度.分秒终止点(齿顶)θa53.5859度.分秒51.0247度.分秒传动质量指标算:重合度ε总0.732齿根过渡曲线干涉不发生干涉不发生干涉根切不根切不根切齿顶变尖齿顶未变尖齿顶变尖 !公差值: (按 GB10095—88 渐开线圆柱齿轮 精度)精度等级Ⅰ:7Ⅱ:6Ⅲ:6齿厚极限偏差代码上偏差K J下偏差M N齿厚上偏差Ess-0.12毫米-0.1毫米齿厚下偏差Esi-0.2毫米-0.25毫米齿厚公差Ts0.08毫米0.15毫米最小法向侧隙jn min0.22毫米最大法向侧隙jn max0.45毫米公法线平均长度上下偏差及公差:Ews-0.122毫米-0.103毫米Ewi-0.179毫米-0.226毫米Ew0.057毫米0.123毫米圆棒(球)跨距上下偏差及公差:Ems-0.307毫米-0.259毫米Emi-0.451毫米-0.569毫米Em0.144毫米0.31毫米切向综合公差F'i0.053毫米0.071毫米一齿切向综合公差f'i0.011毫米0.011毫米齿距累积公差F P0.045毫米0.063毫米齿距极限偏差±f pt0.01毫米0.01毫米基节极限偏差±f pb0.009毫米0.009毫米齿形公差 f f0.008毫米0.008毫米齿向公差Fβ0.009毫米接 触线公差 f b0.009毫米轴向齿距偏差±F px0.009毫米螺旋线波度公差F fβ0.024毫米齿面接触斑点按高度50%按长度70%齿坯公差:孔径尺寸公差IT6GB 1800—79孔径形状公差IT5GB 1800—79顶圆尺寸公差(用作基准)IT8GB 1800—79(不用作基准)IT11, 但不大于0.3毫米图样标注: 齿轮17-6-6K M GB 10095—88齿轮27-6-6J N GB 10095—88。

交错轴变厚齿轮空间啮合原理及诱导法曲率计算

v

r

r

r

r

r

r

r

r

ω1 = i12ω 2 ,分别将其变换到坐标系 σ 1 中后,再代入式(6) ,得

r v (12 ) = {ω 2 p1θ 1 sin Σ cos ϕ 1 − ω 2 rb1 (i12 + cos Σ)[sin( µ1 + θ 1 ) − µ1 cos( µ1 + θ 1 )] r − ω 2 a cos Σ sin ϕ 1 }i1 + {ω 2 rb1 (i12 + cos Σ)[cos(µ1 + θ 1 ) + µ1 sin( µ1 + θ 1 )] r − ω 2 p 2θ 1 sin Σ sin ϕ 1 − ω 2 a cos Σ cos ϕ 1 } j1 + {ω 2 rb1 sin Σ sin ϕ 1 [sin( µ1 + θ 1 ) − µ1 cos( µ1 + θ 1 )] − ω 2 rb1 sin Σ cos ϕ 1 [cos(µ1 + θ 1 ) + µ1 sin( µ1 + θ 1 )] r + ω 2 a sin Σ}k1

_______________________________________________________________________________

交错轴变厚齿轮空间啮合原理及诱导法曲率计算

李瑰贤 温建民 李笑 张欣 1 刘福利 (哈尔滨工业大学机电学院 哈尔滨 150001) (1. Arizona State University, American, USA) 摘要 本文基于空间啮合理论, 首次提出了交错轴可实现线接触的新型非渐开线变厚齿轮传 动,建立了啮合方程和齿廓方程,对其啮合理论进行了分析。同时就其瞬时接触线法线方向 的诱导法曲率进行了计算,从而为评价其传动质量提供了一个理论上的依据。 关键词 交错轴 非渐开线 变厚齿轮 线接触 诱导法曲率 中图号:TH132.429

交错轴斜齿轮传动计算

交错轴斜齿轮传动计算交错轴斜齿轮传动计算编号:12产品型号:订货号:10026零件件号:3020130202计算人:计算日期:注:“度.分秒”标注示例—56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

项目齿轮 1齿轮 2几何参数:轴交角90度齿数Z1236法向模数m n3毫米法向压力角αn20度度.分秒分度圆柱螺旋角β1062.68176度27.31824度有效齿宽 b a 5.41毫米 2.8齿宽b2020齿顶高系数ha*1齿顶倒棱系数hd*0顶隙系数c*0.25全齿高系数x t* 2.25标准中心距a0毫米中心距a毫米径向变位系数x00法向变位系数x n00分度圆直径d78.443毫米121.557毫米基圆直径 d b61.461毫米95.241毫米顶圆直径d a84.443毫米127.557毫米根圆直径d f70.943毫米114.057毫米齿顶高h a3毫米3毫米齿根高h f 3.75毫米 3.75毫米全齿高h t 6.75毫米弧齿厚S t10.268毫米 5.304毫米测量尺寸:公法线长度W k97.139毫米50.827毫米卡跨齿数k116W k 是否可以测量不能测量!不能测量!法向弦齿厚S n 4.161毫米 4.161毫米法向弦齿高H n 2.243毫米2.243毫米固定弦齿厚Sc n 4.712毫米4.712毫米固定弦齿高Hc n3.015毫米 3.036毫米圆棒(球)直径dp15毫米毫米圆棒(球)跨距M103.736毫米毫米测量圆直径 d M82.98毫米毫米渐开线展开长度:渐开线起始展开长Lf19.712毫米33.185毫米渐开线终止展开长La28.953毫米42.426毫米起始点(齿根)θf36.4509度.分秒39.5538度.分秒终止点(齿顶)θa53.5859度.分秒51.0247度.分秒传动质量指标算:重合度ε总0.732齿根过渡曲线干涉不发生干涉不发生干涉根切不根切不根切齿顶变尖齿顶未变尖齿顶变尖!公差值:(按 GB10095—88 渐开线圆柱齿轮精度)精度等级Ⅰ:7Ⅱ:6Ⅲ:6齿厚极限偏差代码上偏差K J下偏差M N齿厚上偏差Ess-0.12毫米-0.1毫米齿厚下偏差Esi-0.2毫米-0.25毫米齿厚公差Ts0.08毫米0.15毫米最小法向侧隙jn min0.22毫米最大法向侧隙jn max0.45毫米公法线平均长度上下偏差及公差:Ews-0.122毫米-0.103毫米Ewi-0.179毫米-0.226毫米Ew0.057毫米0.123毫米圆棒(球)跨距上下偏差及公差:Ems-0.307毫米-0.259毫米Emi-0.451毫米-0.569毫米Em0.144毫米0.31毫米切向综合公差F'i0.053毫米0.071毫米一齿切向综合公差f'i0.011毫米0.011毫米齿距累积公差F P0.045毫米0.063毫米齿距极限偏差±f pt0.01毫米0.01毫米基节极限偏差±f pb0.009毫米0.009毫米齿形公差f f0.008毫米0.008毫米齿向公差Fβ0.009毫米接触线公差 f b0.009毫米轴向齿距偏差±F px0.009毫米螺旋线波度公差F fβ0.024毫米齿面接触斑点按高度50%按长度70%齿坯公差:孔径尺寸公差IT6GB 1800—79孔径形状公差IT5GB 1800—79顶圆尺寸公差(用作基准)IT8GB 1800—79(不用作基准)IT11,但不大于0.3毫米图样标注: 齿轮17-6-6K M GB 10095—88齿轮27-6-6J N GB 10095—88。

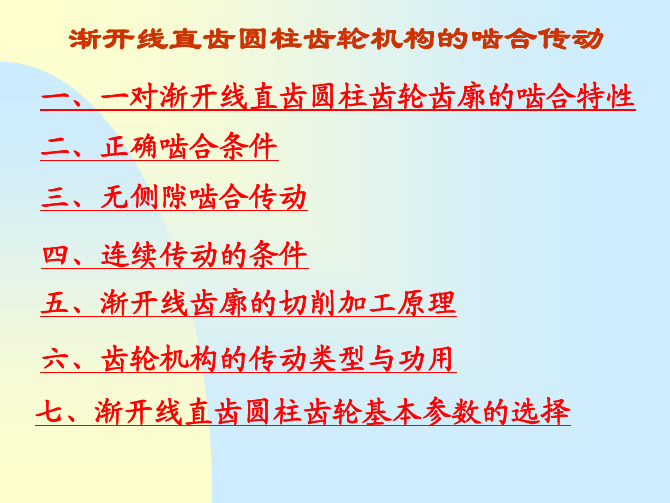

齿轮啮合原理_(2)

mz sin 2 α 2

mz sin 2 α 2

* * 2ha 2ha 即 z min = 整理后得 z ≥ 2 sin 2 α sin α

* =1 时 当 α = 20°、ha

z min = 17

标准齿轮的局限性

•受根切限制,齿数不得少于17,使传动结构不够紧凑;

•不适用于安装中心距a'不等于标准中心距a的场合。

k1 ' r2

rb2 o2

З

2

3、中心距的变化不影响角速比

•渐开线齿廓啮合的中心距 可变性——— 当两齿轮 制成后,基圆半径便已确 定,以不同的中心距(a或 a')安装这对齿轮,其传动 比不会改变。 t t' o P r ω ω1 o1

N1 N ' 1

P p'

N2

i12 =

' i12

ω2

o1P

' o2 p'

•一对标准齿轮传动时,小齿轮的齿根厚度小而啮合次数又较多, 故小齿轮的强度较低,齿根部分磨损也较严重,因此小 齿轮容易 损坏,同时也限制了大齿轮的承载能力。

连续传动

齿轮传动是依靠两轮 的轮齿依次啮合而实 现的。

具体啮合及重合度的 概念观看右图演示。

ω1 rb1

B2N1

rb2 o2

ra2 ω2

一对轮齿在啮合线上啮合的起 始点—— 从动轮2的齿顶圆与 啮合线N1N2的交点B2 一对轮齿在啮合线上啮合的终 止点—— 主动轮的齿顶圆与 啮合线N1N2的交点B1。 实际啮合线—— 线段B1B2 理论啮合线—— 线段N1N2

o1 ra1

N2 B1

ω1 rb1

刀号 加工齿数范围 1 12~13 2 14~16 3 17~20 4 21~25 5 26~34 6 35~54 7 55~134 8 135以上

§10-12 交错轴斜齿轮(螺旋齿轮)传动--§10-15 其它曲线齿廓的齿轮传动

ω2

vp2 p

2

2

ω2

vp2 ω1

1

ω1

p

1

蜗轮的转向

湘潭大学专用

§10-14 圆锥齿轮传动

1.应用、特点和分类

作用:传递两相交轴之间的运动和动力。 结构特点:轮齿分布在圆锥外表面上,轮齿大小逐渐由大变小。

为了计算和测量的方便,取大端参数(如m)为标准值。

名称变化:圆柱→圆锥,如分度圆锥、齿顶圆锥等。

②点接触,承载能力小。

③产生轴向力。

节圆柱交错,切于一点

r'2 P

r'1

湘潭大学专用

§10-13 蜗杆传动

作用:传递两交错轴之间的运动和动力,∑=90°。 形成:在交错轴斜齿轮中,当小齿轮的齿数很少(如z1=1) 而且β1很大时,轮齿在圆柱体上构成多圈完整的螺旋, 小齿轮称为蜗杆,而啮合件称为蜗轮。 蜗杆与螺旋相似有左旋右旋之分,常 蜗轮 用为右旋。 蜗杆头数:螺旋数z1(从端面数)。 ω2 改进措施:将刀具做成蜗杆状,用范成 法切制蜗轮,所得蜗轮蜗杆为线接触。 2 蜗杆 点接触 1 ω1

湘潭大学专用

轮1右、轮2左

a

O2

1

O1 r1 2

r2

ω1 ω2

O2

3. 传动比及从动轮ω 2的转向

由 d =mtz =zmn/cosβ , z=d/mt =dcosβ /mn 得: i12=ω 1/ω 2 =z1/z2 = d2cosβ 2/d1cosβ

与斜齿轮的不同点,i12由两个参数决定。

1

从动轮的转向只能通过作图法确定。

湘潭大学专用

⑼变位齿轮传动的概念、xmin的含义,哪些参数有变化或不变; 齿厚和无侧隙啮合方程不要求记。 ⑽变位的传动类型及优缺点; ⑾斜齿轮形成,基本参数的计算 :端面法面参数之间的关系,

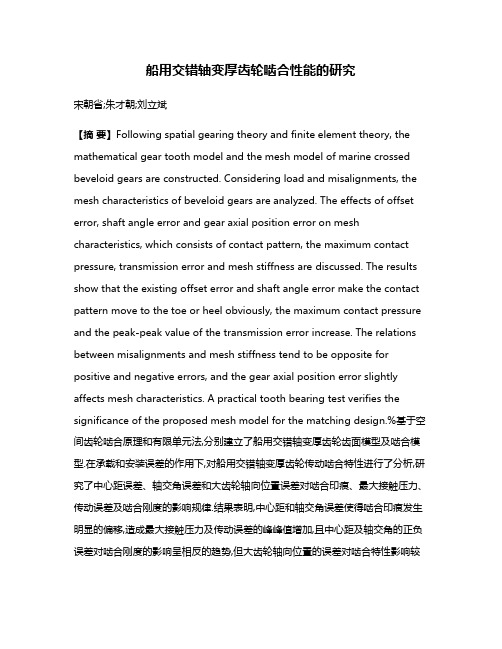

船用交错轴变厚齿轮啮合性能的研究

船用交错轴变厚齿轮啮合性能的研究宋朝省;朱才朝;刘立斌【摘要】Following spatial gearing theory and finite element theory, the mathematical gear tooth model and the mesh model of marine crossed beveloid gears are constructed. Considering load and misalignments, the mesh characteristics of beveloid gears are analyzed. The effects of offset error, shaft angle error and gear axial position error on mesh characteristics, which consists of contact pattern, the maximum contact pressure, transmission error and mesh stiffness are discussed. The results show that the existing offset error and shaft angle error make the contact pattern move to the toe or heel obviously, the maximum contact pressure and the peak-peak value of the transmission error increase. The relations between misalignments and mesh stiffness tend to be opposite for positive and negative errors, and the gear axial position error slightly affects mesh characteristics. A practical tooth bearing test verifies the significance of the proposed mesh model for the matching design.%基于空间齿轮啮合原理和有限单元法,分别建立了船用交错轴变厚齿轮齿面模型及啮合模型.在承载和安装误差的作用下,对船用交错轴变厚齿轮传动啮合特性进行了分析,研究了中心距误差、轴交角误差和大齿轮轴向位置误差对啮合印痕、最大接触压力、传动误差及啮合刚度的影响规律.结果表明,中心距和轴交角误差使得啮合印痕发生明显的偏移,造成最大接触压力及传动误差的峰峰值增加,且中心距及轴交角的正负误差对啮合刚度的影响呈相反的趋势,但大齿轮轴向位置的误差对啮合特性影响较小.通过加载啮合特性试验,验证了理论啮合分析结果的正确性,这对船用交错轴变厚齿轮传动匹配设计具有重要的指导意义.【期刊名称】《西安交通大学学报》【年(卷),期】2012(046)011【总页数】6页(P64-68,105)【关键词】变厚齿轮;交错轴;安装误差;啮合特性【作者】宋朝省;朱才朝;刘立斌【作者单位】重庆大学机械传动国家重点实验室,400030,重庆;重庆大学机械传动国家重点实验室,400030,重庆;重庆大学机械传动国家重点实验室,400030,重庆【正文语种】中文【中图分类】TH132.413由于齿轮交错轴传动具有结构紧凑、精度高、加工方便、成本低等优点,因此被广泛应用于高速小倾角船用齿轮箱中,以实现船舶的倒车运行.Mitome[1-2]基于普通圆柱齿轮加工机床,采用工作台滑移式方法(TSTH)进行了渐开线变厚齿轮的滚削加工研究.Innocenti[3]对相交轴/交错轴情况下变厚齿轮啮合副的啮合原理进行了研究,计算了啮合侧隙与齿轮几何参数及轴安装位置之间的关系.Liu 等人[4-5]推导了渐开线变厚齿轮避免齿根根切的计算公式,同时建立了平行轴、相交轴与交错轴渐开线变厚齿轮的啮合模型.Traut等人[6]针对轿车用倾角传动齿轮箱、制造误差及轮齿修形对相交轴变厚齿轮副啮合特性的影响进行了研究.贺敬良等人[7]在研究共轭齿轮副与公共齿条之间空间啮合关系的基础上,提出了交错轴传动锥形齿轮副的几何设计方法.李瑰贤等人[8]推导了满足相交轴/交错轴下的非渐开线变厚齿轮的齿廓方程、啮合方程及接触线方程.Zhu等人[9]对交错轴变厚齿轮传动实现线接触的节圆锥设计、滚削加工、静态啮合特性进行了研究.但是,对于齿面结构的复杂性、轮齿啮合位置的空间时变性,以及在考虑承载与安装误差共同作用下船用交错轴变厚齿轮啮合特性的研究,尚未见相关文献报道. 本文基于空间齿轮啮合原理和有限单元法,分别建立了船用交错轴渐开线变厚齿轮模型与交错轴传动有限元啮合模型,对承载与安装误差作用下的啮合特性进行了计算分析,并通过试验验证了理论啮合模型的正确性.1 船用渐开线变厚齿轮模型根据 Mitome[1-2]的变厚齿轮加工思想,建立的坐标系Sn(xn,yn,zn)下的标准直齿刀具截面如图1所示,单个齿轮的加工过程如图2所示.图1 变厚齿轮的齿条刀具截面图2 变厚齿轮加工过程简图变厚齿轮加工过程的坐标变换为Sn→Sp→Sc→Sb→S1.在Sc坐标系下,刀具齿面的坐标方程为[4]式中:xj、yj、zj 分别为S1 在齿面上的点;rpj为齿轮参考节圆半径;φj为S1中变厚齿轮的转角;nxcj、nycj分别为S1 中刀具上点(xcj,ycj,zcj的单位法矢量.2 交错轴传动啮合模型基于式(1)~式(3)的渐开线变厚齿轮齿面数学模型,采用Matlab编制计算程序,得到齿面的位置坐标及法向量,再经过三维逆向工程得到了准确的变厚齿轮实体模型.采用HypoidK[10]的专业齿轮计算程序建立的有限元啮合模型如图3所示,其中S1(x1,y1,z1)、S2(x2,y2,z2)分别固定在小齿轮和大齿轮上,Sf(xf,yf,zf)则为全局固定参考坐标系.在对轮齿啮合力进行综合等效的过程中,齿面接触部分被划分为一系列小的接触区域,对于每个接触区域i,Ri(rix,riy,riz)为位置矢量,ni(nix,niy,niz)为单位法矢量,fi为接触力,可得到总接触力式中:F 为总啮合力.等效的作用线方向(nx,ny,nz)可以表示为则啮合点的位置坐标可表示为式中:My、Mz分别为沿y、z轴的接触力矩.等效啮合刚度为式中:eNL为无载荷静态传动误差;eL为加载工况下的静态传动误差;λz为沿z轴的等效旋转半径.交错轴传动啮合模型中的安装误差如图4所示.图3 船用交错轴变厚齿轮啮合模型图4 交错轴变厚齿轮的安装误差图3 实例分析与计算船用交错轴渐开线变厚齿轮副的几何设计参数如表1所示.在小齿轮上施加300N·m的扭矩载荷,进行有限元接触特性分析,对式(8)~式(12)编制程序,并计算其啮合特性参数.表1 齿轮系统参数参数主动轮被动轮法向模数mn/mm 6 6法向压力角/(°)20 20齿数 29 45轴交角/(°) 13 13齿宽/mm 50 60中心距/mm 229 229节锥角/(°) 1.89 0.75齿线倾斜角/(°) 23.00 -10.38端面变位系数 0.15 0.193.1 中心距误差单齿啮合印痕为一个啮合周期内齿面参与啮合区域的累积,是评价啮合性能的重要指标之一,图5为大齿轮齿面啮合印痕的计算结果.从图中可以看出,在无误差情况下,啮合印痕主要分布在齿面中间位置,占整个齿面的72%.正向中心距误差使得啮合印痕向齿轮大端偏移,而负向中心距误差则使啮合印痕向小端发生偏移,同时正负中心距误差的存在使得齿面最大接触应力由439.3MPa分别增加到498.7和476.4MPa.图5 中心距误差对啮合印痕的影响图6、图7分别为中心距误差影响下的啮合刚度和传动误差.表2为啮合刚度的均值和传动误差的峰峰值.图6 中心距误差对不同小齿轮转角下啮合刚度的影响图7 中心距误差对不同小齿轮转角下传动误差的影响表2 中心距误差影响下的啮合特性参数中心距误差/mm特性参数-0.5 0 0.5啮合刚度/MN·m-1611 494 410传动误差/10-6 rad 14.5 13.3 23.2从图中可以看出,在中心距误差(±0.5mm)下,时变啮合刚度曲线仍然保持无误差情况下的变化趋势,但正向误差使得啮合刚度的均值减小,而负向误差则使啮合刚度的均值增加.因此,中心距误差(±0.5mm)的存在使得传动误差的峰峰值均增加,且正向中心距误差对传动误差的影响大于负向中心距误差.3.2 轴交角误差图8为轴交角误差(±0.02°)下的大齿轮齿面印痕及最大接触压力的分布.正负轴交角误差使接触印痕分别向轮齿的小端和大端偏移,同时使得齿面最大接触应力由439.3MPa分别增加到611.9MPa和579.3MPa,并出现了明显的边缘接触现象. 图8 轴交角误差对啮合印痕的影响图9、图10分别为轴交角误差影响下的啮合刚度和传动误差.表3为轴交角误差影响下的单个啮合周期内的啮合刚度均值和传动误差的峰峰值.可以看出,由于轴交角误差(±0.02°)的存在,使得啮合过程中产生了明显的啮合损失,因此导致传动误差的峰峰值增加.正向轴交角的误差使得啮合刚度的均值增大,而负向轴交角的误差则使得啮合刚度的均值减小.表3 轴交角误差影响下的啮合特性参数轴交角误差/(°)特性参数-0.02 0 0.02啮合刚度/MN·m-1420 494 579传动误差/10-6 rad 26.2 13.3 23.1图9 轴交角误差对不同小齿轮转角下啮合刚度的影响图10 轴交角误差对不同小齿轮转角下传动误差的影响3.3 大齿轮轴向位置误差图11所示为大齿轮轴向位置误差下,齿面印痕与齿面的最大接触压力.由于大齿轮轴向位置误差(±2mm)的存在,使得齿面啮合印痕分别向轮齿的小端和大端发生偏移,但影响较小,因此最大齿面接触应力变化较小.图12、图13分别为大齿轮轴向位置误差影响下的齿轮副啮合刚度和传动误差.表4为单个啮合周期内的啮合刚度的均值和传动误差的峰峰值.图11 大齿轮轴向位置误差对啮合印痕的影响图12 大齿轮轴向位置误差对不同小齿轮转角下啮合刚度的影响图13 大齿轮轴向位置误差对不同小齿轮转角下传动误差的影响表4 大齿轮轴向位置误差影响下的啮合特性参数-2 0 2啮合刚度/MN·m-1特性参数大齿轮轴向位置误差/mm 491 494 492传动误差/10-6 rad 13.1 13.3 13.5从计算结果中可以看出,大齿轮轴向位置误差的存在使得交错轴变厚,齿轮副的传动误差和时变啮合刚度发生了轻微的波动,但影响较小.计算结果验证了交错轴变厚齿轮可以通过轴向蹿动调隙,且对啮合特性影响不大.从计算结果中可以看出,大齿轮轴向位置误差的存在,使得交错轴变厚齿轮副的传动误差和时变啮合刚度发生了轻微的波动,但影响较小.4 试验研究如图14所示,在建立的船用倾角变厚齿轮传动试验台上,将表1所示的变厚齿轮副安装于小倾角船用齿轮箱中,并对倒车工况下的加载啮合进行性能测试.由于试验条件的限制,因此试验对齿轮施加中等载荷(300N·m),并仅对轮齿啮合印痕进行试验分析.由图15可以看出,啮合形式为明显的线接触,图中印痕标记的椭圆区域参与轮齿啮合,且面积达到整个右齿面的76%,试验单齿啮合印痕与理论啮合印痕计算结果较为一致,验证了理论啮合模型的正确性.图14 交错轴渐开线变厚齿轮图15 渐开线变厚齿轮的试验啮合印痕5 结论(1)由于啮合过程中存在明显的啮合损失,因此中心距和轴交角的安装误差造成啮合印痕发生明显的偏移,即传动误差的峰峰值随着齿面最大接触压力的增大而增大.(2)大齿轮轴向位置的误差使得啮合印痕向轮齿两端轻微偏移,但对轮齿、最大接触应力、传动误差及啮合刚度影响较小,表明齿轮副的轴向调隙对其啮合特性影响较小.(3)在理论计算的基础上,通过加载啮合特性试验,分析了啮合印痕的分布,验证了理论啮合模型的正确性.【相关文献】[1]MITOME K.Table sliding taper hobbing of conical gear using cylindrical hob:Part1Theoretical analysis of table sliding taper hobbing[J].Transactions of the ASME,1981,103:46-451.[2]MITOME K.Inclining work-arbor taper hobbing of conical gear using cylindrical hob [J].Journal of Mechanisms Transmissions and Automation in Design,1986,108:135-140.[3]INNOCENTI C.Analysis of meshing of beveloid gears[J].Mechanism and Machine Theory,1997,32(3):363-373.[4]LIU Chiachang,TSAY Chungbiau.Contact characteristics of beveloid gears[J].Mechanism and Machine Theory,2002,37(4):333-350.[5]LIU Chiachang,TSAY Chung biau.Tooth undercutting of beveloid gears[J].ASME Journal of Mechanical Design,2001,123(4):569-576.[6]TRAUT C,BINZ H,BACHMANN M.The influence of manufacturing deviations on the transmission behavior of conical involute gears[C]∥ VDI-Society for Product and Process Design,International Conference on Gears-Europe Invites the World.Garching,Germany:Technical University of Munich,2010:647-658.[7]贺敬良,吴序堂.交错轴渐开线锥形齿轮副啮合原理研究[J].机械工程学报,2004,40(4):81-84.HE Jingliang,WU Xutang.Study on gearing principle of crossed-axes conical involute gears [J].Chinese Journal of Mechanical Engineering,2004,40(4):81-84.[8]李瑰贤,温建民,李笑,等.非渐开线变厚齿轮齿形误差与齿向误差的分析[J].哈尔滨工程大学学报,2003,24(3):302-304.LI Guixian,WEN Jianmin,LI Xiao,et al.Axial errors and profile errors of noninvolute beveloid gears[J].Journal of Harbin Engineering University,2003,24(3):302-304.[9]ZHU Caichao,SONG Chaosheng,LIM T C,et al.Geometry design and tooth contact analysis of crossed beveloid gears for marine transmissions[J].Chinese Journal of Mechanical Engineering,2012,25(2):328-337.[10]VIJAYAKAR S.Contact analysis program package:HypoidK[CP].Hilliard,Ohio,USA,Advanced Numerical Solutions Limited Liability Company,2009.。

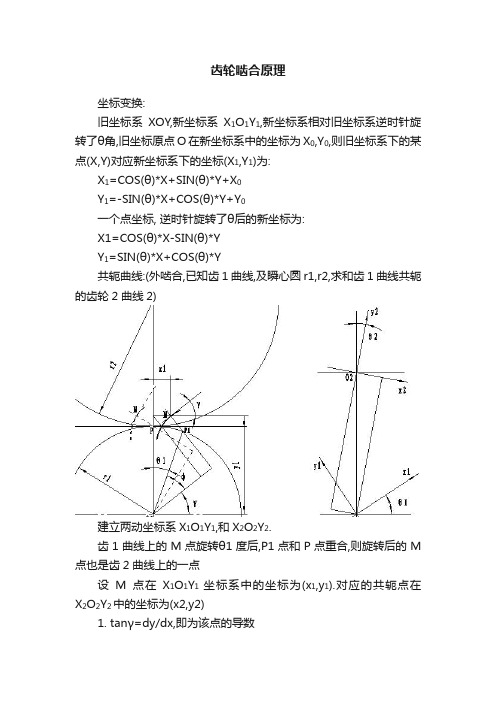

齿轮啮合原理

齿轮啮合原理坐标变换:旧坐标系XOY,新坐标系X1O1Y1,新坐标系相对旧坐标系逆时针旋转了θ角,旧坐标原点O在新坐标系中的坐标为X0,Y0,则旧坐标系下的某点(X,Y)对应新坐标系下的坐标(X1,Y1)为:X1=COS(θ)*X+SIN(θ)*Y+X0Y1=-SIN(θ)*X+COS(θ)*Y+Y0一个点坐标, 逆时针旋转了θ后的新坐标为:X1=COS(θ)*X-SIN(θ)*YY1=SIN(θ)*X+COS(θ)*Y共轭曲线:(外啮合,已知齿1曲线,及瞬心圆r1,r2,求和齿1曲线共轭的齿轮2曲线2)建立两动坐标系X1O1Y1,和X2O2Y2.齿1曲线上的M点旋转θ1度后,P1点和P点重合,则旋转后的M 点也是齿2曲线上的一点设M点在X1O1Y1坐标系中的坐标为(x1,y1).对应的共轭点在X2O2Y2中的坐标为(x2,y2)1. tanγ=dy/dx,即为该点的导数2. cosφ=(x1*cosγ+y1*sinγ)/r13. θ1=π/2-(γ+φ) θ2=(r1/r2)*θ1 a=r1+r24. x2=cos(θ1+θ2)*x1-sin(θ1+θ2)*y1+a*SIN (θ2)y2=sin(θ1+θ2)*x1+cos(θ1+θ2)*y1-a*cos(θ2)齿2为齿条,则齿1的共轭曲线为(齿2坐标X2O2Y2建在齿1节圆上):1. tanγ=dy/dx,即为该点的导数2. cosφ=(x1*cosγ+y1*sinγ)/r13. θ1=π/2-(γ+φ)4. x2=cosθ1*x1-sinθ1*y1+r1*θ1y2=sinθ1*x1+cosθ1*y1-r1齿2为内齿轮,则齿1的共轭曲线为:1. tanγ=dy/dx,即为该点的导数2. cosφ=(x1*cosγ+y1*sinγ)/r13. θ1=π/2-(γ+φ) θ2=(r1/r2)*θ1 a=r2-r14. x2=cos(θ1-θ2)*x1+sin(θ1-θ2)*y1+a*SIN (θ2)y2=sin(θ1-θ2)*x1+cos(θ1-θ2)*y1+a*cos(θ2)齿1为内齿轮,齿2为外齿轮,则齿1的共轭曲线为:1. tanγ=dy/dx,即为该点的导数2. cosφ=(x1*cosγ+y1*sinγ)/r13. θ1=π/2-(γ+φ) θ2=(r1/r2)*θ1 a=r1-r24. x2=cos(θ2-θ1)*x1+sin(θ2-θ1)*y1-a*SIN (θ2)y2=sin(θ2-θ1)*x1+cos(θ2-θ1)*y1-a*cos(θ2)齿1为齿条,齿2为外齿轮,则齿1的共轭曲线为:齿条上的一点m(x1,y1)要移动:L=x1+y1*tanγ齿轮旋转θ2=L/r2x2=cosθ2*x1+sinθ2*y1+r2*(sinθ2-θ2*cosθ2)y2=-sinθ2*x1+cosθ2*y1+r2*(cosθ2+θ2*sinθ2)矢量:矢量A(A X*i+A Y*j+A Z*k), B(B X*i+B X*j+B Z*k)矢量A与B的标量积:A*B=A X*B X+A Y*B Y+A Z*B Z或A*B=|A|*|B|*COS(θ)| i j k |矢量A与矢量B的矢量积:A×B= | Ax Ay Az || Bx By Bz |=(Ay*Bz-Az*By)*i+(Bx*Az-Ax*Bz)*J+(Ax*By-Bx*Ay)*k|A×B|=|A|*|B|*SIN(θ)点矢量A围绕单位矢量W 旋转θ得到一新矢量B 记着B=A(W, θ)RB=COS(θ)*A+SIN(θ)*(W×A)+(1-COS(θ))*W如 W为Z轴单位矢量,则B=(A X*COSθ-A Y*SINθ)*i+( A X*SINθ+A Y*COSθ)*j+A Z*k结论:一空间曲线R=X(U)*i+Y(U)*j+Z(U)*k围绕Z轴螺旋得到的曲面方程为:R=(X(U)*COSθ-Y(U)*SINθ)*i+( X(U)*SINθ+Y(U)*COS θ)*j+(Z(U)+Pθ)*k1. 阿基米德螺旋面:右旋X0=U*COSαZ0=U*SINα可得:X=U*COSα* COSθY=U*COSα* SINθZ=U*SINα+ Pθ 按 Z=0 →θ=-U*SINα/PX=U*COSα* COS(U*SINα/P)Y=-U*COSα* SIN(U*SINα/P)→ρ=-P/TAN(α)* θ2.渐开线螺旋面平成渐开线方程写为:X0=R b COS(δ+υ)+ R bυSIN(δ+υ)Y0=R b SIN(δ+υ)- R bυcos(δ+υ)螺旋面方程式可写为:X= X0*COSθ-Y0*SINθY = X0*SINθ+Y0*COSθZ= Pθ按:SIN(A+B)=COSA*SINB+SINA*COSB:COS(A+B)=COS(A)*COS(B)-SIN(A)*SINB即:X= R b COS(δ+υ) COSθ+ R bυSIN(δ+υ) COSθ- R b SIN(δ+υ) SIN θ+ R bυCOS(δ+υ) SINθ= R b COS(δ+υ) COSθ- R b SIN(δ+υ) SINθ+ R bυSIN(δ+υ) COSθ+ R bυCOS(δ+υ) SINθ= R b COS(δ+υ+θ) + R bυSIN(δ+υ+θ)Y= R b SIN(δ+υ+θ) + R bυCOS(δ+υ+θ)Z= Pθ令τ=δ+υ+θ则渐开线螺旋面方程为: X = R b COS(τ) + R bυSIN(τ)Y= R b SIN(τ) - R bυCOS(τ)Z= P(τ-δ-υ)令Y=0 → tanτ=υ得到轴向齿形为:X=R b/COS(τ)Z= P(τ-δ+ tanτ)。

§10-12 交错轴斜齿轮(螺旋齿轮)传动--§10-15 其它曲线齿廓的齿轮传动解析

⑼变位齿轮传动的概念、xmin的含义,哪些参数有变化或不变; 齿厚和无侧隙啮合方程不要求记。 ⑽变位的传动类型及优缺点; ⑾斜齿轮形成,基本参数的计算 :端面法面参数之间的关系,

正确啮合条件,重合度与直齿轮的不同之处、当量齿数(何

用?)、优缺点等; ⑿交错轴斜齿轮交错角与螺旋角的关系:∑=|β1+β2|、从

湘潭大学专用

4. 主要参数及几何尺寸 1)压力角:α=20° 动力传动,推荐:α=25° 分度传动,推荐用α=15°。

2)模数。取标准值,与齿轮模数系列不同。见P346表10-6。

表10-6 第一系列 第二系列 蜗杆模数m值 GB10088-88

1, 1.25, 1.6, 2, 2.5 , 3.15, 4, 5, 6.3 8 10, 12.5, 16, 20, 25, 31.5, 40 1.5, 3, 3.5, 4.5, 5.5 6, 7, 12, 14

1

1.25

4

40 (50) 71

(40) 50 (63) 90 (50) 63

20 28

(18) 22.4 (28) 35.5

5

8

3.15

2

4

(31.5)

6.3

10

(71) 90 …

摘自GB10085-88,括号中的数字尽可能不采用

湘潭大学专用

q=d1/m m一定时,q↑ →d1↑ →强度、刚度↑ z1一定时,q↓ →γ1↑→传动效率↑原因是 ∵蜗轮蜗杆相当于螺旋副,故其机械效率为: η=tg(γ1) /tg(γ1+φv ) 5)蜗杆头数和蜗轮齿数: z1= 1、2、4、6, 要求自锁时,取小值。要求有传动效率或速度较高时,则 取大值。 z2=29~70 6)分度圆直径 蜗杆:查P325表8-9选定。 蜗轮:d2=mz2 7)中心距: a=r 1+r2

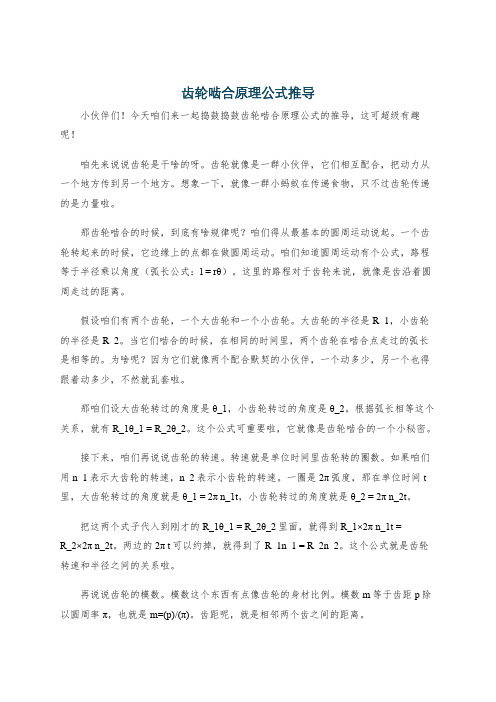

齿轮啮合原理公式推导

齿轮啮合原理公式推导小伙伴们!今天咱们来一起捣鼓捣鼓齿轮啮合原理公式的推导,这可超级有趣呢!咱先来说说齿轮是干啥的呀。

齿轮就像是一群小伙伴,它们相互配合,把动力从一个地方传到另一个地方。

想象一下,就像一群小蚂蚁在传递食物,只不过齿轮传递的是力量啦。

那齿轮啮合的时候,到底有啥规律呢?咱们得从最基本的圆周运动说起。

一个齿轮转起来的时候,它边缘上的点都在做圆周运动。

咱们知道圆周运动有个公式,路程等于半径乘以角度(弧长公式:l = rθ)。

这里的路程对于齿轮来说,就像是齿沿着圆周走过的距离。

假设咱们有两个齿轮,一个大齿轮和一个小齿轮。

大齿轮的半径是R_1,小齿轮的半径是R_2。

当它们啮合的时候,在相同的时间里,两个齿轮在啮合点走过的弧长是相等的。

为啥呢?因为它们就像两个配合默契的小伙伴,一个动多少,另一个也得跟着动多少,不然就乱套啦。

那咱们设大齿轮转过的角度是θ_1,小齿轮转过的角度是θ_2。

根据弧长相等这个关系,就有R_1θ_1 = R_2θ_2。

这个公式可重要啦,它就像是齿轮啮合的一个小秘密。

接下来,咱们再说说齿轮的转速。

转速就是单位时间里齿轮转的圈数。

如果咱们用n_1表示大齿轮的转速,n_2表示小齿轮的转速。

一圈是2π弧度,那在单位时间t 里,大齿轮转过的角度就是θ_1 = 2π n_1t,小齿轮转过的角度就是θ_2 = 2π n_2t。

把这两个式子代入到刚才的R_1θ_1 = R_2θ_2里面,就得到R_1×2π n_1t =R_2×2π n_2t。

两边的2π t可以约掉,就得到了R_1n_1 = R_2n_2。

这个公式就是齿轮转速和半径之间的关系啦。

再说说齿轮的模数。

模数这个东西有点像齿轮的身材比例。

模数m等于齿距p除以圆周率π,也就是m=(p)/(π)。

齿距呢,就是相邻两个齿之间的距离。

那齿轮的分度圆直径d和模数m、齿数z又有啥关系呢?其实很简单,d = mz。

为啥呢?因为分度圆上的齿距乘以齿数就等于分度圆的周长,而周长又等于直径乘以圆周率,这么一推导就出来啦。

齿轮啮合距离计算公式

齿轮啮合距离计算公式

齿轮啮合距离的计算公式是a = (d1 + d2) / 2,其中d1和d2分别是两个啮合齿轮的分度圆直径。

具体来说,计算步骤如下:

1. 确定模数(m)和齿数(z):模数是齿轮设计的基本参数,表示齿轮齿顶圆与分度圆之间的距离;齿数则是齿轮上齿的数量。

2. 计算分度圆直径(d):分度圆直径可以通过公式d = m ×z 计算得出,对于每个齿轮分别计算其分度圆直径。

3. 计算中心距(a):两个啮合齿轮的中心距即为它们的分度圆直径之和的一半,即a = (d1 + d2) / 2。

如果两个齿轮的模数相同,中心距也可以简化为a = (z1 + z2) * m / 2。

需要注意的是,在实际应用中,还需要考虑齿轮的压力角、齿形等其他因素,这些都会影响到齿轮的精确啮合。

此外,齿轮的安装误差也可能导致实际中心距与理论计算值有所偏差。

因此,在设计和制造齿轮时,需要严格按照国家标准和工程要求来确定齿轮的参数,以确保齿轮能够正确啮合,传递动力。

齿轮啮合原理-第八章

2 (1 ) C 2

a 1 b

(8.3.2)

⑷ 啮合方程用以下方程确定

( 2) (1) (12 ) (1) (12 ) (1) n f v f n f [( rf ) (O1O2 f )] f (1 , 1 ) 0

齿轮瞬心线的半径。确定齿形 1和 2的两曲率之间的关系式基 于方程(8.3.4)~(8.3.7)和(8.3.16)。但是,对于所考察的 这种情况,由于给出了新的运动变换条件,必须导出新方程以 代替方程(8.3.7)和(8.3.8)。考虑到移动变换为转动,我们 有 (12 ) (1) ( 2)

(8.3.32)

系数 b1 的表达式上面已经列出。方程(8.3.32)是联系平面 齿轮啮合中两齿形曲率的基本方程。 考察两齿形 1 和 2 在节点处于接触的特殊情况。在这

(12) v 0 ,从而齿形 2 的曲率 一点,

( (12) )2 K 2 K1 b1

(8.3.33)

(i 1,2)

(8.2.7)

( 2) 这里 m21 (1 ) (1)

m21 [m21 (1 )] 1

8.3 平面齿轮啮合:两曲率之间的关系式

平面曲线族包络的方程要比形成曲线族的曲线方程复杂 得多。因此,在只有产形线方程和包络形成过程的运动参数 的情况下,求出包络的曲率是值得注意的一种有前景的方法。 平面齿轮啮合可以看成是下文8.4节~8.6节中所讨论的 空间齿轮啮合的一种特例。为了使研究简化起见,我们提前 讨论平面齿轮啮合的情况,并且这与以上指出的各节没有关 系。 假定有以下条件。

第八章

配对曲面:曲率关系式和接触椭圆

交错轴斜齿轮传动计算

交错轴斜齿轮传动计算交错轴斜齿轮传动是一种常见的齿轮传动形式,它由两个斜齿轮组成,其中一个齿轮安装在一根水平轴上,另一个齿轮则安装在与之交叉的垂直轴上。

这种传动方式主要用于改变旋转方向和转速,常见于机械设备、汽车、摩托车等领域。

在进行交错轴斜齿轮传动的计算之前,首先需要明确以下几个参数:1.主动轮的模数(m1)、齿数(z1)、压力角(α1);2.从动轮的模数(m2)、齿数(z2)、压力角(α2);3.传动比(i):从动轮的齿数除以主动轮的齿数。

接下来,我们可以通过以下步骤进行交错轴斜齿轮传动的计算:1.计算基本尺寸:(1)主动轮基本直径(D1):D1=m1*z1;(2)从动轮基本直径(D2):D2=m2*z22.计算齿间距(c):(1)齿轮节圆直径(d1):d1 = m1 * z1 * cos(α1);(2)齿轮节圆直径(d2):d2 = m2 * z2 * cos(α2);(3)齿间距(c):c=(d1+d2)/23.计算传动比(i):i=z2/z14.计算齿顶高(h1)和齿槽高(h2):(1)齿顶高(h1):h1=2.25*m1;(2)齿槽高(h2):h2=2.5*m25.校核齿轮尺寸:(1)订正系数(x1):根据主动轮的压力角找到对应的订正系数;(2)订正后的齿数(z1`):z1`=x1*z1;(3)订正系数(x2):根据从动轮的压力角找到对应的订正系数;(4)订正后的齿数(z2`):z2`=x2*z26.计算实际尺寸:(1)主动轮实际直径(D1`):D1`=m1*z1`;(2)从动轮实际直径(D2`):D2`=m2*z2`;(3)实际传动比(i`):i`=z2`/z1`。

7.验证传动比的合理性:通过比较实际传动比(i`)与初始传动比(i)的大小,判断所选的齿轮尺寸是否合理。

通过以上步骤,我们可以得到交错轴斜齿轮传动的基本尺寸和传动比,并进行校核。

需要注意的是,以上计算方法是一种简化方法,实际设计时还需要考虑更多的因素,如齿数选择、应力分析、轴向力、疲劳强度等,并进行相应的修正计算。

齿轮啮合原理

螺旋面加工中刀具干涉检查研究1课题背景随着机械制造工业的发展,各种新型螺杆机构不断涌现。

螺杆泵、螺杆马达(钻具)、螺旋挤压机、螺杆式气体压缩机等设备在石油钻采、化工、轻工、军工、造船、橡塑等行业的应用日益广泛。

虽然螺杆机构的设计制造技术具有悠久的历史,但由于新型螺杆机构的螺旋面廓形设计比较复杂,精度要求不断提高[1][2],一些大型螺杆的加工效率和制造成本问题越来越突出,而且国内外尚未制定出系统的设计制造标准。

因此,从客观上促进了螺旋面加工技术的不断发展,使之成为目前机械制造领域中倍受关注的研究课题[3]。

目前,在三坐标数控螺杆铣床上,采用截面包络法加工复杂螺杆是一项新的螺杆加工工艺。

与传统的展成法与成形法加工相比,该工艺方法具有切削用量大、加工效率高、刀具结构简单、对工件型线适应广、调整方便、可控精度高等许多优点。

它是一种使标准刃形刀具相对于工件按一定规律作包络运动,加工出工件螺旋表面的铣削方法。

其编程思想是从端截面出发,采用等精度曲线逼近的方法,使刀具切削刃在工件的接触轨迹在给定的精度范围内逼近工件的理论轮廓。

使用这种编程方法加工出的螺杆能够满足一般精度螺杆的加工要求。

目前,国产及进口专用机床所提供的编程系统均采用平面包络的计算方法,即认为在加工过程中刀具与工件的接触点(简称刀触点)轨迹为平面曲线,而实际上在三坐标专用铣床上进行包络加工时,刀触点轨迹为复杂的空间曲线。

因此,按平面包络计算方法得到的刀具轨迹及数控程序必然存在理论误差,影响加工精度。

如何才能找到一种快速高效的基于空间包络加工原理的编程方法,已经成为螺旋面数控加工研究领域的热点问题[4]。

在众多的研究成果中,基于最小有向距离理论并结合五点寻优方法而得到的最小有向距离算法[5],是一种基于空间包络加工原理的编程方法,它解决了迭代算法中存在的收敛性问题,避免了全局区域内大量的点集计算,具有计算速度快、原理简单等特点,已成为一种非常有效的在复杂螺旋面数控加工中计算刀位轨迹的方法。

交错轴斜齿轮啮合原理

交错轴斜齿轮啮合原理本文介绍了交错轴斜齿轮啮合原理。

首先详细介绍了斜齿轮的结构和特征,其中包括斜齿轮的啮合角、模数、压力角等。

然后,本文详细介绍了交错轴斜齿轮啮合中的原理:斜齿轮传动中,相互运动的两个斜齿轮的外表面形成了啮合面,使两个斜齿轮的齿形发生相对的啮合关系,从而提供运动力来实现传动功能。

最后,本文还介绍了交错轴斜齿轮传动的应用及其优点。

1 简介斜齿轮传动是一种非常常用的传动方式,特别是在工业生产中,斜齿轮传动是最常使用的传动方式之一。

斜齿轮传动的原理是:斜齿轮传动中,相互运动的两个斜齿轮的外表面形成了啮合面,使两个斜齿轮的齿形发生相对的啮合关系,从而提供运动力来实现传动功能。

交错轴斜齿轮啮合是斜齿轮中最常用的一种啮合方式,它的原理是将两个斜齿轮放置在相互垂直的轴上,使两个斜齿轮外表面进行啮合。

交错轴斜齿轮啮合具有良好的密封性能,且对外界流体的侵入性能好。

2 斜齿轮的结构和特征斜齿轮是一种以齿廓为特征的轴承,它主要由机轴、摆轮、斜齿轮齿形、母齿轮和子齿轮五部分组成。

斜齿轮的主要特征是:啮合角、模数、压力角等。

啮合角是指斜齿轮的齿廓交叉点的夹角,反映了两个斜齿轮之间的啮合情况;模数是指传动中两个齿轮之间的齿数比,即齿数比为齿轮模数的倒数;压力角是指斜齿轮传动中两个齿轮的啮合面弯曲带来的压力角。

3 交错轴斜齿轮啮合原理交错轴斜齿轮啮合是斜齿轮中最常用的一种啮合方式,它的基本原理为:将两个斜齿轮放置在相互垂直的轴上,使两个斜齿轮外表面进行啮合。

由于斜齿轮齿形的特殊性,两个斜齿轮只要满足轴线交叉的要求就可以就可以实现滚动接触,从而取得有效的啮合效果。

交错轴斜齿轮啮合不仅较好的保证了两个斜齿轮之间的啮合,而且具有良好的密封性能,对外界流体的侵入性能较好。

其次,轴线交叉的方式使得两个斜齿轮拥有相反啮合关系,有利于提高传动系统的效率。

4 交错轴斜齿轮啮合应用及优点交错轴斜齿轮啮合广泛应用于各种传动系统的传动中,如机床传动中的主轴传动、螺杆传动中的定位传动。

第三章空间啮合的基本原理

2、齿轮2齿面法线矢量

设齿轮1齿面在座标系S2中的方程为

r r(u, ) x2(u, )i2 y2(u, ) j2 z2(u, )k2

则齿面任意一点的法线矢量 n为

i2

j2

k2

n r r x2

u u

y2 u

z2 u

n x2

i2

n y2

j2

n z2

k2

x2 y2 z2

利用座标变换得 n 在固定座标系S中的三个分量

2 ( x

a) cos

v02

sin

n

y

2 ( x a) sin v01 v02 cosnz 0

2、用座标系S1 (O1—x1 y1z1)的参数表示的啮合方程式为:

c os1

2 1

( z1

l1) sin

n x1

(a cos

v02

2

s

in

)n

y1

x1 sin

n z1

s in 1

2 1

代入啮合方程式,则:

1、用座标系S(O—x yz)的参数表示的啮合方程式为:

(1

i21

cos )

y

i21z

sin

nx

(1

i21

cos )x

i21a

cos

m2

sin

n

y

i21(x a) sin m1 m cos nz 0

2、用座标系S1 (O1—x1 y1z1)的参数表示的啮合方程式为:

i21

c os1

( z1

m11) sin

n x1

(a

cos

m2 i21

sin

)n

y1

变厚螺旋齿轮原理和设计计算以及齿形的绘制.

变厚螺旋齿轮原理和设计计算以及齿形的计算机绘制对于现代高速化的汽车,行驶的安全性无疑是头等大事。

转向器由于直接控制汽车的行驶,其质量的好坏无疑是影响汽车行驶安全的直接因素。

从安全可靠、轻便灵活来看,扇形齿轮-齿条-循环球转向器比较好,因而获得广泛应用。

在这种转向器中,扇形齿轮-齿条的啮合间隙,影响着转向器的灵敏度,反映到方向盘上,则是构成空行程的主要成分之一。

因此为满足转向器的使用要求,除了提高其有关元件的制造精度外,还要严格而又准确地控制扇形齿轮-齿条的啮合间隙,并且在使用过程中,当接触表面磨损后,又能便于调整,补偿增大了的啮合间隙。

具有特殊形状的变厚螺旋齿轮则能够满足这种机构的使用要求,这是由它的几何形状、啮合方式和运动规律所决定的。

一、变厚螺旋齿轮的原理1.1变厚螺旋齿轮的几何特征变厚螺旋齿轮有着普通圆柱齿轮的固定基圆柱和分度圆柱。

轮齿顶部和根部分别位于两个母线互相平行的圆锥体上。

在垂直于轴线的任何断面上,齿形均为渐开线。

同一轮齿各个断面上的齿廓曲线,都是从固定基圆柱引出来的形状相同的渐开线,只是工作区域不同(大端用曲率半径较大的部位,小端则用曲率半径较小的部位)。

此外,渐开线的起点是从基圆柱上的螺旋线出发,这个螺旋线在齿面一侧是左旋,在另一侧是右旋。

由这些渐开线构成的齿轮侧面是渐开线螺旋面。

由于轮齿在分度圆柱上各个断面的齿厚按线性变化,即分度圆齿厚由某一断面向另一断面逐渐地增加或减少,所以把这种齿轮叫做变厚螺旋齿轮(以下简称变厚齿轮)。

1.2变厚齿轮的形成当用齿条刀具加工圆柱齿轮时,若刀具的滚动节线(齿条节线)与齿坯滚动节圆(分度圆)相切,这时切制出来的齿轮,具有零变位齿形(即变位系数ξ=0)。

如图1-b。

若刀具的滚动节线相对齿坯滚动节圆向上移动一段距离ξ1 * m ,则切制出来的齿轮,具有正变位齿形。

如图1-c。

正变位齿形与零变位齿形相比,前者分度圆齿厚较大,齿顶厚较窄,齿槽底部宽度较小,齿廓工作曲线采用渐开线曲率半径较大的一段。

平行轴渐开线变厚齿轮传动的几何设计与啮合特性分析

平行轴渐开线变厚齿轮传动的几何设计与啮合特性分析倪高翔;朱才朝;宋朝省;刘怀举【摘要】基于空间齿轮啮合理论,建立了平行轴渐开线变厚齿轮传动的节圆锥设计模型,提出了平行轴渐开线变厚齿轮传动的几何设计方法.考虑安装误差与变形,建立了平行轴渐开线变厚齿轮啮合分析模型,研究了节锥角、载荷与安装误差对啮合特性的影响规律.结果表明:节锥角增加使接触压力减小、齿轮副传动精度降低,但啮合刚度波动更为平缓;载荷增加使角度传递误差均值与峰峰值均增加,但对啮合刚度均值的影响不大;安装误差中,轴线平行度安装误差对齿轮副的啮合特性影响较大,将导致齿轮副产生边缘接触,而对于相同的轴线平行度误差量,y方向的轴线平行度误差产生的边缘接触更加严重.研究结果可望为平行轴渐开线变厚齿轮传动的工业化推广提供理论依据.【期刊名称】《西安交通大学学报》【年(卷),期】2016(050)005【总页数】8页(P57-64)【关键词】渐开线变厚齿轮;平行轴;节圆锥设计;啮合特性;安装误差【作者】倪高翔;朱才朝;宋朝省;刘怀举【作者单位】重庆大学机械传动国家重点实验室,400030,重庆;重庆大学机械传动国家重点实验室,400030,重庆;重庆大学机械传动国家重点实验室,400030,重庆;重庆大学机械传动国家重点实验室,400030,重庆【正文语种】中文【中图分类】TH132.413渐开线变厚齿轮因沿轴线方向的变位系数呈线性变化,导致齿形在轴线方向上有一定的锥度,通过调整轴向位移补偿间隙可实现精密传动;根据安装方式不同,可实现平行轴、交错轴、相交轴传动。

渐开线变厚齿轮已广泛应用于高速游艇、精密机器人和全驱动汽车等领域。

国内外对渐开线变厚齿轮传动开展了大量研究,取得了许多有价值的研究成果。

Tsai等研究了变厚齿轮传动的几何设计方法,并对近似线接触的斜锥形齿轮副进行了承载接触分析[1-2]。

李瑰贤等对平行轴内啮合变厚齿轮副进行了几何设计,并对相交轴变厚齿轮的齿形误差与轴线误差进行了计算[3-4]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

k n12 =

1 2 ( E1Φ θ − 2 F1Φ µ1 Φ θ1 + G1Φ 2 µ1 ) 2 1 Dψ

(10)

Байду номын сангаас

式中,由式(3 )可以算出,第一基本量 E1 = r1 µ = rb1 µ1 , F1 = r1 µ ⋅ r1θ = rb1 µ1 ,

2 2 2 2

1

1 1

r2

r

r

r2 2 2 2 2 2 2 2 2 G1 = r1θ1 = rb2 1 (1 + µ1 ) + p1 , D = E1G1 − F1 = rb1 µ1 ( rb1 + p1 ) , 将 以 上 各 式 代 入 式

将式(8) 、 (9)联立,就得到了与齿轮 1 共轭的齿轮 2 的齿廓方程。

(9)

4.诱导法曲率的计算

诱导法曲率对齿轮传动的润滑条件、接触强度、接触区的大小都有重要的影响,为设 计齿轮传动时选择最优参数提供了有力的理论依据, 所以诱导法曲率是评价齿轮传动质量的 重要指标之一。由文献[4] ,当已知第一类基本量时,诱导法曲率计算公式为

(1)

-1-

_______________________________________________________________________________ 中国科技论文在线

式中

Σ ——齿轮 1、2 轴线之间的交错角;ϕ 1 、ϕ 2 ——齿轮 1、2 转过的角度; a ——两

0. 引 言

平行轴渐开线变厚齿轮传动已在某些精密的、对回差要求严格的传动中得到了广泛应 用。平行轴渐开线变厚齿轮的啮合理论研究已较成熟[1~3],而对能实现线接触的交错轴变厚 齿轮传动的研究尚未见报导。 一般的交错轴变厚齿轮传动属于空间点啮合的范畴, 因而接触 强度低,承载能力小,限制了该种齿轮传动的应用。交错轴渐开线变厚齿轮通过调整其齿形 参数,可近似地使其一侧实现线接触,但变厚齿轮各端截面的变位系数不同,左、右齿面参 数各异,参数调整非常困难。本文利用齿轮空间啮合原理,对交错轴情况下实现线接触的变 厚齿轮传动进行研究,建立数学模型,对其啮合理论进行分析,并对其诱导法曲率进行了计 算,为下一步的刚度、回差、传动效率及加工方法等的研究奠定了基础。

两齿轮接触点的相对速度为

r r (12 ) dξ v ( 2 ) r r (12 ) r = − ω × ξ + ω × r1 v dt

上式中

(6)

ξ = O2 O1 = −ai10 ,ω (12) = ω (1) − ω ( 2) ,ω (1) = ω 1 k1 ,ω ( 2 ) = −ω 2 k 2 ,且有

v v v

σ 2 = [O2 ; i2 , j 2 , k 2 ] 为与变厚齿轮 1 共轭的齿轮 2 相固连的坐标系, O1 、 O2 分别是两齿轮

v v v

M 21 = M 220 M 2010 M 101 cos ϕ 1 cos ϕ 2 − cos Σ sin ϕ 1 sin ϕ 2 cos ϕ sin ϕ + cos Σ sin ϕ cos ϕ 1 2 1 2 = sin Σ sin ϕ 1 0 sin Σ sin ϕ 2 − sin Σ cos ϕ 2 cos Σ 0 − sin ϕ 1 cos ϕ 2 − cos Σ cos ϕ 1 sin ϕ 2 − sin ϕ 1 sin ϕ 2 + cos Σ cos ϕ 1 cos ϕ 2 sin Σ cos ϕ 1 0 − a cos ϕ 2 − a sin ϕ 2 0 1

式中

(3)

rb1 ——渐开螺旋面的基圆柱半径; µ1 ——渐开线展开角; θ 1 ——渐开线的旋转角;

rb1 ( β b1 为基圆柱上的螺旋角) ;且有 tan β b1

p1 ——螺旋运动参数, p1 =

sin β b1 =

rb1 p12 + rb2 1

, cos β b1 =

p1 p12 + rb2 1

2.啮合方程的建立

由文献[4]知,齿轮1的齿面为标准的渐开螺旋面,其方程为

r r r r r1 = x1i1 + y1 j1 + z1 k1

写成分量形式,得

(2)

x1 = rb1 cos(± µ1 + θ 1 ) ± rb1 µ1 sin( ± µ1 + θ 1 ) y1 = rb1 sin( ± µ1 + θ 1 ) m rb1 µ1 cos(± µ1 + θ 1 ) z1 = p1θ 1

本文以下均以右齿面为例。由微分几何知,齿面 Σ1 在某一接触点点的幺法矢为

r r ∂r1 ∂r1 × r ∂µ1 ∂θ 1 n= r r ∂r1 ∂r1 × ∂µ1 ∂θ 1

-2-

(4)

_______________________________________________________________________________ 中国科技论文在线

3.齿廓方程的建立

将式(3)变换到坐标系 σ 2 中,得

r r r2 = M 21 r1

改写成分量形式,为

-3-

_______________________________________________________________________________ 中国科技论文在线

由式(3),可得

r n=

p1 p12 + rb2 1

r sin( µ1 + θ 1 )i1 −

p1 p12 + rb2 1

r cos( µ1 + θ 1 ) j1 +

rb1 p12 + rb2 1

r k1

(5)

r r r = cos β b1 sin( µ1 + θ1 )i1 − cos β b1 cos( µ1 + θ1 ) j1 + sin β b1 k1

v

r

r

r

r

r

r

r

r

ω1 = i12ω 2 ,分别将其变换到坐标系 σ 1 中后,再代入式(6) ,得

r v (12 ) = {ω 2 p1θ 1 sin Σ cos ϕ 1 − ω 2 rb1 (i12 + cos Σ)[sin( µ1 + θ 1 ) − µ1 cos( µ1 + θ 1 )] r − ω 2 a cos Σ sin ϕ 1 }i1 + {ω 2 rb1 (i12 + cos Σ)[cos(µ1 + θ 1 ) + µ1 sin( µ1 + θ 1 )] r − ω 2 p 2θ 1 sin Σ sin ϕ 1 − ω 2 a cos Σ cos ϕ 1 } j1 + {ω 2 rb1 sin Σ sin ϕ 1 [sin( µ1 + θ 1 ) − µ1 cos( µ1 + θ 1 )] − ω 2 rb1 sin Σ cos ϕ 1 [cos(µ1 + θ 1 ) + µ1 sin( µ1 + θ 1 )] r + ω 2 a sin Σ}k1

5.诱导法曲率的计算实例及齿形仿真

在本实例中,给定齿轮 1 的初始参数如下:z1=30,αn1=20°, mn1=8mm,β1=8°, δ 1 = 1°,大端变位系数 xn1=0.6,齿宽 b1=60mm。设与齿轮 2 相应的变厚齿轮的参数如下:z2=32,

αn2=20°,mn2=8mm,β2=8°, δ 2 =1°,大端变位系数 xn2=0.3,齿宽 b2=60mm。齿轮 1 与齿

ψ =

1 F12 2 D Φ µ1 E12 F12 G12 Φ θ1 r r r1 µ1 v (12 ) r r r1θ1 v (12 ) Φt

当给定 ϕ 1 或 ϕ 2 的一个值时,就可以确定一条瞬时接触线,再由一组 ( µ1 , θ 1 ) 确定接触 线上一个啮合点。将一组 ( µ1 , θ1 , ϕ1 ) 的值代入式(11)中,就可以计算出该点处沿接触线 法线方向的诱导法曲率。在该点其他方向的诱导法曲率均介于该值和零之间。

_______________________________________________________________________________

交错轴变厚齿轮空间啮合原理及诱导法曲率计算

李瑰贤 温建民 李笑 张欣 1 刘福利 (哈尔滨工业大学机电学院 哈尔滨 150001) (1. Arizona State University, American, USA) 摘要 本文基于空间啮合理论, 首次提出了交错轴可实现线接触的新型非渐开线变厚齿轮传 动,建立了啮合方程和齿廓方程,对其啮合理论进行了分析。同时就其瞬时接触线法线方向 的诱导法曲率进行了计算,从而为评价其传动质量提供了一个理论上的依据。 关键词 交错轴 非渐开线 变厚齿轮 线接触 诱导法曲率 中图号:TH132.429

轮 2 的交错角 Σ =15°。本例中当取 ϕ 1 =-3.8134°时,对应的接触线法线方向的诱导法曲率如 表 1 所示(表中只列出了部分点的计算结果) :

-4-

_______________________________________________________________________________ 中国科技论文在线

(10) ,求得沿接触线法线方向的诱导法曲率:

k n12 =

式中

1 r µ (r + p )ψ

2 b1 2 1 2 b1 2

2 2 2 2 2 2 2 2 {rb2 1 µ1 Φ θ1 − 2 rb1 µ1 Φ µ1 Φ θ1 + [ rb1 (1 + µ1 ) + p1 ]}Φ µ1 (11)