82B高碳钢热变形行为研究

高碳钢82b不同连续冷却条件下基体相变行为研究

第 42 卷 第 1 期

2020 年 2 月

东

冶

金

Vol.42 No.1

February 2020

Shandong Metallurgy

试验研究

高碳钢 82B 不同连续冷却条件下基体相变行为研究

王 海 宾 1,2

(1 河钢集团宣钢公司 技术中心,

0.003、0.002 mm 砂纸打磨,再经机械抛光,最后用

4% 硝酸酒精腐蚀,并用酒精烘干备用。利用光学

显微镜来观察试样组织,并用显微维氏硬度仪测定

维氏硬度。

筑、矿山支护等方面应用非常广泛,而且市场需求

量巨大。我国 2018 年预应力钢绞线年产量 567 万

t,2019 年预计产量达到 600 万 t。82B 轧制后不同

利枢纽、机场、城市轻轨及地铁、体育场馆、高层建

Ac3。然后将试样以 10 ℃/s 的速度加热至 1 200 ℃,

保温 5 min,保证试样完全奥氏体化;随后,以 5 ℃/s

的速度冷却至 900 ℃,保温 10 s,用以作为温度缓冲

区间,然后分别以不同的冷却速度冷至室温。试验

全程通入保护气体,防止在升温及降温时发生高温

王海宾

高碳钢 82B 不同连续冷却条件下基体相变行为研究

2020 年第 1 期

试样组织为珠光体、索氏体和少量的二次渗碳体。

和 724 ℃。

当冷却速度为 0.5 ℃/s 时,

组织仍为珠光体、

索氏体、

膨胀量/mm

图中可知,试验钢 82B 的 Ac1 和 Ac3 点分别为 700 ℃

0.55

少量的二次渗碳体,此时渗碳体含量减少。当冷却

河北 宣化 075100;

钢帘线用高碳钢(82B)氧化物夹杂控制热力学

产物的析出比例决定于钢液中的铝含量高低,对

高碳钢 ,当忽略固相线温度以下析出的四次

夹杂物时,计算出一、二和三次脱氧产物的比例见 图 [ ]。

图 表明,一次脱氧产物的数量决定于钢液

中的铝含量,当钢中 !([ ])

时,一次

脱氧产物量小于 ,此时的脱氧产物(合金化

时析出的脱氧产物)组成分布在具有良好变形能

,

前言

钢帘线在冷拔和捻股过程中发生断丝,最主

要的原因之一是钢中存在硬而不变形的脆性夹杂

物[ 、]。意 大 利 著 名 的 钢 帘 线 生 产 厂 家 皮 里 列

( )公 司 在 进 行 研 究 时 发 现,当 钢 丝 拉 拔 至

时,断口表面上均发现夹杂物,并处在线

材的边缘附近,夹杂物横向尺寸在

!之

间,能谱 分 析 表 明 它 们 主 要 是

热力学条件 钢铁研究学报, ,( ):

,

, ,:

(收稿日期:

)

(上接第 页)

提高溅渣层耐蚀损的措施

如何尽可能地提高溅渣层抗转炉中后期炉渣

的侵蚀能力,合理地控制转炉终渣成分和出钢温度

(终渣的温度是由出钢温度决定的),是发挥溅渣护

炉技术效果、提高转炉炉龄的关键。提高溅渣层耐

蚀损的措施,关键在于提高溅渣层的抗高温熔化和源自[ ][ ] [ ]·

()

! [ ][ ][ ][]

()

··

! 钢液温度分别在

()

、

和液相线

下计算的脱氧产物组成与钢液中强脱氧

元素钙和铝含量的关系见图 。

图 钢帘线用高碳钢 在不同温度下析出的脱氧产物组成与钢液中强脱氧元素含量的关系

从图 可以看出,随着钢液温度的下降,钙斜 ( · )析出区内。生产实践表明当高碳帘

82B高碳钢动态连续冷却转变及夹杂物塑性化控制研究的开题报告

82B高碳钢动态连续冷却转变及夹杂物塑性化控制

研究的开题报告

1. 研究背景

高碳钢具有优良的机械性能和磨削性能,在机械制造行业中广泛应用。

然而,高碳钢中存在大量的夹杂物,会严重影响其性能和韧性,因此控制夹杂物对高碳钢性能和品质提高至关重要。

另外,高碳钢的冷却速度也会对其组织和性能产生影响,因此需要研究高碳钢的动态连续冷却转变及其在夹杂物塑性化控制方面的应用。

2. 研究目的

- 探究高碳钢的夹杂物形成机理和对其性能的影响。

- 研究高碳钢在动态连续冷却过程中的组织结构演变规律及其与冷却速度的关系。

- 探究动态连续冷却对高碳钢夹杂物塑性化的影响及其控制方法。

- 提高高碳钢的质量和性能,为其在机械制造和其他领域中的应用提供技术支持。

3. 研究内容和方法

- 对高碳钢中夹杂物的形成机理、成分和数量进行分析和研究。

- 制备高碳钢试样,进行动态连续冷却实验,研究高碳钢组织结构演变规律以及其与冷却速度的关系。

- 分析高碳钢中夹杂物的塑性化机理和影响因素,探究动态连续冷却对高碳钢夹杂物塑性化的影响及其控制方法。

- 对实验结果进行统计和分析,得出结论并提出建议。

4. 预期成果

- 对高碳钢夹杂物形成机理和塑性化控制方法有更深入的认识。

- 规律性和规范性的高碳钢动态冷却实验数据和组织结构演变规律的分析结果。

- 提出控制高碳钢夹杂物塑性化的可行性方法和措施。

- 对高碳钢在机械制造领域的应用提供更为完善的技术支持。

武钢SWRH82B高碳钢连铸坯中心偏析的研究

根据实际测试数据得到的平均碳偏析指数分别为1.18和1.41,即偏析钢的碳含量分别为0.96%和1.16%。在实验室按前两种碳含量冶炼出相应的钢试样并分别编号为1号和2号,试样在Gleeble2000热模拟实验机上加热至900℃奥氏体化5min,然后以不同的冷却速度进行冷却得到不同冷却速度下的组织。

降低连铸坯中心偏析的措施

降低钢水的过热度;

末端电磁搅拌

轻压下

重压下(未采用)

通过采用降低钢水过热度和轻夺下的措施,SWRH82B铸坯中心的碳偏析得到明显改善,平均偏析系数达到1.06,偏析系数小于1.10的比率稳定在70%以上。

根据试验结果绘制钢的CCT曲线,并对正常和偏析的SWRH82B的CCT曲线进行比较。结果显示,正常SWRH82B钢的冷速在2-5℃/S,此时钢的强度满足要求,索氏体化也最高;2号偏析钢不出现马氏体的冷速为≤2℃/S,因为盘条中心在控制冷却中的冷速比边缘要小,因此,适当调整控冷工艺就可在铸坯中心碳偏析指数不大于1.12级综合偏析指数不大于1.20的情况下,在控冷时,盘条中心比正常SWRH82B钢稍后一点形成正常组织,不会形成马氏体。若铸坯中心偏析指数大于1.12及综合偏析指数大于1.20,在盘条控冷时,中心部分要形成正常组织,就要使盘条中心的冷却速度比盘条其它部位的冷速慢得多(≤0.5℃/S),而这实际上办不到,因此在此处情况下会形成中心马氏体,因为盘条的直径只有5.5-20mm,为了保证得到正常组织,该钢必须轧后快冷,这就使盘条中心不会比其它部位的冷速慢很多,只可能稍慢一点。因此,可初步判定该钢的最高铸坯中心偏析指数不应大于1.12及综合偏析指数不应大于1.20。

0.65-0.85

≤0.025

≤0.020

≤0.20

SWRH82B高碳钢盘条生产实践

炉腹煤气中氢气含量对炉料软熔性能的影响杨广庆1,张建良1,陈永星1,吴庆瑜2,赵紫玉2,赵静2,(1.北京科技大学冶金与生态工程学院,北京100083;2.唐山科技职业技术学院冶金工程系,河北唐山063001)摘要:在实验室条件下研究了提高炉腹煤气中氢气含量对含铁炉料软熔性能的影响。

研究结果表明:随着氢气含量的提高,含铁炉料的软化开始温度先增加后降低,软化终了温度升高,软化区间先变宽后变窄,熔融开始温度、滴落温度升高,熔融区间变窄,炉料透气性明显改善。

增加炉腹煤气中氢气含量有利于高炉冶炼。

关键词:高炉;软熔性能;炉腹煤气;氢气喷吹煤粉已经成为高炉冶炼的常规技术。

近年来冶金焦资源短缺加速了煤比的提高,目前中国重点钢铁企业的平均喷煤比为145kg/t[1-2]。

世界公认的最高喷煤记录是由日本福山厂3号高炉在1998年6月创造的,其月均吨铁喷煤量为266kg/t[3]。

中国宝钢曾创造过最高喷煤比260kg/t的好成绩[4]。

煤比提高势必会引起炉腹煤气中的氢气含量增加。

另外最近正在研究的一些新的冶炼技术,如超高富氧高炉、全氧高炉,喷吹焦炉煤气,喷吹橡胶、塑料以及炉顶煤气循环利用等,都会增加炉腹煤气的氢气含量,进而影响炉内铁矿石的软熔滴落过程[5-10]。

铁矿石的软熔性能已经成为判断高炉软熔带形状和位置的重要依据,并且为高炉选择合理炉料结构和强化高炉冶炼提供参考。

目前所进行的软熔滴落试验很少考虑氢气的影响[11-13]。

为了进一步搞清增加炉腹煤气中氢气含量的情况下含铁炉料在炉内的行为,本文对不同氢气含量对含铁炉料软熔滴落性能的影响进行了实验室研究。

1 试验1.1试验原料试验中所用烧结矿、球团矿均取自于中国某4000m3级高炉生产现场,根据该高炉的炉料结构,确定混和矿中烧结矿、球团矿所占比例分别定为70%和30%,原料成分如表1所示。

1.2试验设备及方法软熔性能测定在北京科技大学开发的熔滴炉中进行,其试验装置如图1所示。

钢穿线用高碳钢(82B)氧化物夹杂控制热力学

poe . iid a dtat I do dtapouts3 a o re~ I sni t hth e t ce e n er ao r c i M O一 a d i d , ∞ o e r a e iao acils fh i r do dtnr utse t pm y x i ~ s

x 1 I sw l manan di tel u d s a . tti u etete c a o io o t es e r ~ a d 0 ¨i el it e n h i i t1 A hsin tr h w p s im f h e oda n i q e t t

tiliedoi t npout aec I tt ex ao r c r l m r di d s

a dsl ictn n i fa o odi i

s0 i g e raitadvl r i j2 t h hdfm bl u op c wh o i n o me f e y

tn1 w e A] 3 0 it 1 i a . e ete ct tf C] n A]s e h 0% hn[1 < n h a0 n sg li l n o [a ad[1 id. a x1 e ly g t e rav el e

l 前

言

然侥幸通过钢丝拉拔和捻股关 , 必然会在成品钢 帘线的动态疲劳性能试验或在轮胎的实际应用中 导致早期断裂 . 钢液脱氧过程中一旦 析出 夹杂, 精炼 过程中无法将它们从钢液中彻底去除; 特别是那

钢帘线在冷拔和捻股过程 中发生断丝 , 最主 要的原因之一是钢中存在硬而不变形的脆性夹杂 物 J 0.意大利 著名 的钢帘线 生产 厂 家皮里 列 (i ) 司在 进行研究 时发 现 , P 公 当钢 丝拉拔 至 0 1 n 断 口表面上均发现夹杂物. . 6 Ⅱ时, 7n 并处在线

SWRH82B钢热变形奥氏体动态再结晶规律及模型研究

2 实验 结果与 分析

图1 所示 为 8B钢在不 同变形温度下的真应力一 2 真应变曲线.

佃… 一 _ _ … 一l I ; l ■_谳■ l 黟 …… … 一 …

, 霉

■

一 …

j

p鲫 r

_ ~Ⅷ 协 。 l 一 一 l~娌 l 一 一l _ 一 ~

S H2 WR 8 B为研 究对象 , 通过研究变形速率 、 变形温度等形变参 数对该钢热变形奥 氏体 晶粒特 征的影响 , 了解其动态再结 晶规律 , 为制定合理的控轧控冷工艺 , 生产 出综合性能优 良的 S H8B提供依据“ WR 2 .

1 Байду номын сангаас验材 料及 方法

1 试 样 的 准备 . 1

C E u—e’ U B n jnWuagre H N R if ,X e -u ’ lne l i , i (.o eeo trl ad Me l r ,G i o n esy G i n 50 3 hn; . o eeo hm syad 1 l g fMa i s n tl g uz u U i rt, u ag5 00 , ia 2 C l g fC e ir n Cl ea au y h v i y C l t C e c nier gInrM n oa U iesyf a oa t s og a 20 3C i ) hmi E g ei , e o gl nvrt o N t nli ,T nl o0 8 ,hn l a n n n i i r i ie i 4 a

作者简介 : 飞(9 3 )男 , 陈瑞 18 一 , 辽宁省沈阳市人, 在读硕士研究生 , 主要从事钢铁冶金方 面的研究

50 0

内 蒙

古

民

82B高碳钢热变形行为研究

82B高碳钢热变形行为研究张云祥;余弛斌;杭乃勤;赵嘉蓉【摘要】采用单道次热压缩实验方法,在Thermomaster-Z型热模拟试验机上模拟高碳钢高速线材热轧变形过程动态再结晶行为,测定82B高碳钢在变形温度为800~1 100 ℃、变形速率为0.1~50 s-1、变形程度为0~0.60条件下的真应力-应变曲线,利用曲线特征值确定高应变速率下的变形激活能,根据实验结果分析动态再结晶变形条件,建立动态再结晶状态图.【期刊名称】《武汉科技大学学报(自然科学版)》【年(卷),期】2010(033)005【总页数】5页(P473-477)【关键词】高碳钢;变形激活能;动态再结晶【作者】张云祥;余弛斌;杭乃勤;赵嘉蓉【作者单位】武汉科技大学材料与冶金学院,湖北,武汉,430081;武汉科技大学材料与冶金学院,湖北,武汉,430081;武汉科技大学材料与冶金学院,湖北,武汉,430081;武汉科技大学材料与冶金学院,湖北,武汉,430081【正文语种】中文【中图分类】TG142.1+1动态再结晶作为钢材生产过程中的一个重要冶金物理现象,对于高碳高速线材钢的组织性能控制有重要影响[1]。

关于低碳钢及其在低变形速率下的动态再结晶行为的研究较多[2-3],有关高碳钢及其在高应变速率下的热变形行为的研究鲜见报道。

本文采用单道次热模拟实验方法,在Sellars组织演变模型的基础上,研究82B高碳钢热变形激活能及其动态再结晶变形条件,研究高碳钢在高变形速率下的热变形行为。

试样取自某高速线材车间SWRH82B高碳钢坯,其化学成分(wB)为:0.82%C,0.21%Si, 0.74%M n,0.016%P,0.003%S,0.016%Cu,0.174%Cr,0.018%Ni;试样为中空管状,外径8 mm,内径6.4 mm,高12 mm。

对 35个试样在 Thermomaster-Z热模拟机上进行单道次压缩试验,实验工艺如图1所示。

82B热轧盘条拉伸脆性黑斑异常断口分析

82B热轧盘条拉伸脆性黑斑异常断口分析摘要在82B高碳钢盘条的生产检测中,对刚刚下线没有经历自然时效的盘条进行拉伸试验时经常产生脆性黑斑异常断口,断口平直,几乎没有塑性变形,收缩率偏低。

经过大量实验,发现自然时效或人工时效处理后,断面收缩率有较大提高,而强度变化不大,从而满足客户的使用需求。

关键词黑斑;氢偏聚;自然时效;人工时效前言82B高碳钢盘条是采用美国摩根连铸连轧高速线材生产线生产的,用于拉拔生产钢丝和钢绞线。

在82B高碳钢盘条的生产检测中,对刚刚下线没有经历自然时效的盘条进行拉伸试验时经常产生脆性黑斑异常断口,断口平直,几乎没有塑性变形,收缩率偏低。

经过大量试验,发现当82B高碳钢盘条放置一段时间自然时效,或经过低温人工时效处理后,断面收缩率有较大提高,而强度变化不大,可用来拉丝生产,大大提高了拉拔质量。

根据国内外文献资料报道,盘条在拉拔过程中断丝与其内应力、氢气、表面缺陷及内部缺陷、化学成分偏析和内部组织不正常有关系。

本课题针对82B黑斑的变化情况进行研究,提出更加适合客户的使用方法,提高客户的满意度。

1 黑斑异常断口宏观形貌拉伸试验断裂后横向断口形貌,可见断裂面平齐直,几乎没有塑性变形,断口中间有一个圆形灰暗区,简称黑斑。

将已经拉断的试样再次拉断,产生新的断口,新的断口仍有黑斑,不过黑斑已经不在原来位置,这说明黑斑在试样的一定长度内是连续贯通的,可能随着金属的变形而被拉长。

2 金相高倍检查结果断裂显微组织为轧钢的典型组织,索氏体+少量珠光体。

3 黑斑的扫描电镜形貌黑斑中有一个白色斑点,周围呈现放射状,是裂纹扩展区。

经过X-射线能谱仪分析,裂纹源为一DS类夹杂物。

黑斑区为解理+韧窝混合形貌(见上图)。

从检验结果可以看出,盘条中夹杂物级别不高,对盘条塑性影响不大。

4 82B力学性能对比在同一卷钢卷上截取9支样品,放置不同时间自然时效,经过30天后进行力学性能对比,发现抗拉强度Rm基本不变,断面收缩率Z%明显提高。

高碳钢82B纵裂形成原因及连铸工艺优化

181管理及其他M anagement and other高碳钢82B 纵裂形成原因及连铸工艺优化胡泽东(河钢集团宣钢公司,河北 张家口 075100)摘 要:为保证82B 高碳钢的生产效率,提高82B 高碳钢的成钢率,对高碳钢82B 纵裂形成原因及连铸工艺优化方法进行研究。

首先需要确定82B 高碳钢材料中的化学元素在高温条件下对钢铁锻铸造成的影响,并判断碳元素、硫元素、硅元素的质量分数与纵裂现象产生的概率之间的函数关系,然后分析连铸工艺对82B 高碳钢纵裂现象造成的影响。

关键词:82B 高碳钢;纵裂;连铸工艺;工艺优化中图分类号:TG142.31 文献标识码:A 文章编号:11-5004(2020)21-0181-2收稿日期:2020-11作者简介: 胡泽东,男,生于1986年,汉族,内蒙古人,本科,工程师,研究方向:冶金工程。

82B 高碳钢是一种十分优质的高碳钢,其82B 盘条更是被广泛应用于高层住宅楼、公路、铁路、水利设备等诸多领域的工程建设项目,具备极强的抗压能力、韧性和强度。

然而在82B 高碳钢的生产过程中,经常会因为连铸工艺等原因造成高碳钢的纵裂现象。

一些表面的轻微纵裂只是简单的表面缺陷,不会影响82B 高碳钢的性能,但是很多内部纵裂会导致该钢铁样本成为废钢。

长此以往,为了保证82B 高碳钢的生产质量,就会间接性地降低钢铁的生产率[1]。

因此,为了保证82B 高碳钢的生产率,本文对其纵裂形成原因及连铸工艺优化方法进行研究。

首先需要对82B 高碳钢中所含的化学元素在高温条件下产生的影响进行分析,判断其纵裂概率最小的质量分数区间。

然后确定由工艺因素导致的纵裂现象,并以此对82B 高碳钢的连铸工艺进行优化改造。

1 高碳钢82B纵裂形成原因分析1.1 锻铸材料的影响效果分析在连铸工艺中,钢铁的化学组成会直接影响其在高温下的力学特性,进而影响该钢铁铸造完成后的质量。

因此,所有能够在高温环境下改变钢铁化学性质的元素都能够导致82B 高碳钢的纵裂,另一方面,这些化学成分也可能会导致82B 高碳钢纵裂效果发生的概率降低。

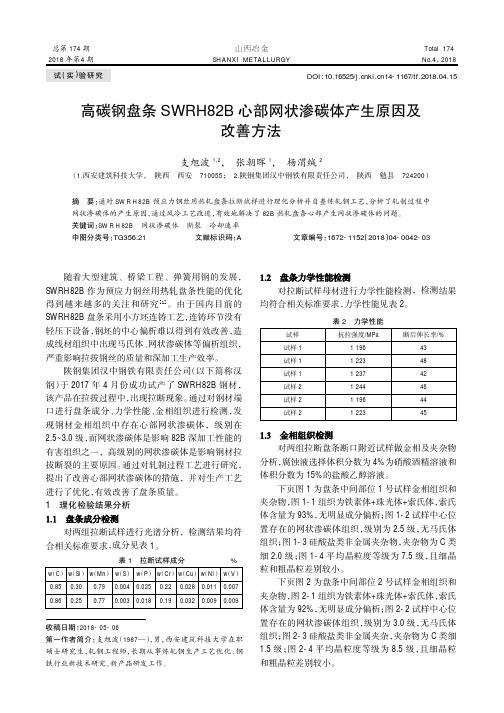

高碳钢盘条SWRH82B心部网状渗碳体产生原因及改善方法

表2力学性能表1拉断试样成分%山西冶金SHANXI METALLURGYTotal174No.4,2018DOI:10.16525/14-1167/tf.2018.04.15试(实)验研究总第174期2018年第4期高碳钢盘条SWRH82B心部网状渗碳体产生原因及改善方法支旭波1,2,张朝晖1,杨渭绒2(1.西安建筑科技大学,陕西西安710055;2.陕钢集团汉中钢铁有限责任公司,陕西勉县724200)摘要:通对SWRH82B预应力钢丝用热轧盘条拉断试样进行理化分析并自查炼轧钢工艺,分析了轧制过程中网状渗碳体的产生原因,通过风冷工艺改进,有效地解决了82B热轧盘条心部产生网状渗碳体的问题。

关键词:SWRH82B网状渗碳体断裂冷却速率中图分类号:TG356.21文献标识码:A文章编号:1672-1152(2018)04-0042-03收稿日期:2018-05-06第一作者简介:支旭波(1987—),男,西安建筑科技大学在职硕士研究生,轧钢工程师,长期从事炼轧钢生产工艺优化、钢铁行业新技术研究、新产品研发工作。

随着大型建筑、桥梁工程、弹簧用钢的发展,SWRH82B作为预应力钢丝用热轧盘条性能的优化得到越来越多的关注和研究[1]。

由于国内目前的SWRH82B盘条采用小方坯连铸工艺,连铸环节没有轻压下设备,钢坯的中心偏析难以得到有效改善,造成线材组织中出现马氏体、网状渗碳体等偏析组织,严重影响拉拔钢丝的质量和深加工生产效率。

陕钢集团汉中钢铁有限责任公司(以下简称汉钢)于2017年4月份成功试产了SWRH82B钢材,该产品在拉拔过程中,出现拉断现象。

通过对钢材端口进行盘条成分、力学性能、金相组织进行检测,发现钢材金相组织中存在心部网状渗碳体,级别在2.5~3.0级,而网状渗碳体是影响82B深加工性能的有害组织之一,高级别的网状渗碳体是影响钢材拉拔断裂的主要原因。

通过对轧制过程工艺进行研究,提出了改善心部网状渗碳体的措施,并对生产工艺进行了优化,有效改善了盘条质量。

控制冷却对SWRH82B-1V高碳钢盘条组织和性能的影响

Ab t a t T e o t u u c oi g r n fr t n (C T) c r e o d f r d u tn t f V sr c h c n i o s o l t somai n n a o C u v s f eo me a se i o mir alyn s e e co l ig t l o e

S WRH 2 .V ( :0 7 C,0 2 S .0 6 Mn.0 1 C ,0 0 V,0 0 40N)wee mes rd b h r lsmuao ebe 8B1 % .9 .3 i .3 .8 r .5 .O r au e y tema i ltrGle l.

2 0 n h f c fc oi g rt 1~1 O o a d t eef to o l ae( e n 5℃ / )o r af cin o ob t n r n i tp n ad e sv l e o s n a e r t fs r i a d ma t st i s l d HV h r n s au f a o e e en e a t e s e a td e .An h f c o ec na e o o l g w n t Se n r p o u t n l e Ols u t r n c a i a h t l s s id e w u d t e ef t fp r e tg fc o i i d a th o rd ci i i t cu e a d me h n c l e n o n r

热处理工艺对SWRH82B钢的组织及硬度的影响

15I ndustry development行业发展热处理工艺对SWRH82B 钢的组织及硬度的影响张 栋(河钢集团唐钢公司 中厚板材有限公司,河北 唐山 063600)摘 要:本文通过淬火温度、淬火保温时间的变化,研究了SWRH82B 钢的组织及硬度,并作出了相应的分析。

通过对金相组织的观察发现,淬火温度和淬火保温时间对原始奥氏体晶粒的尺寸和碳化物的形态及分布影响显著。

高温有利于奥氏体的均匀化,但是对原奥氏体晶粒的尺寸控制不利,过长的保温时间导致碳化物过多的溶解入奥氏体,对碳化物的形态控制不利。

关键词:SWRH82B 钢;奥氏体;马氏体;硬度中图分类号:TG142.1 文献标识码:A 文章编号:11-5004(2020)24-0015-2 收稿日期:2020-12作者简介:张栋,男生于1992年,内蒙古自治区包头市人,汉族,助理工程师,本科,研究方向:冶金类。

SWRH82B 钢是金属行业使用的重要材料之一(后文简称82B)。

因此,82B 钢的质量优劣倍受人们关注,但随着高碳硬线的使用数量不断增加范围不断变大,硬线盘条的性能要求也在不断的提高,原来的生产的82B 硬线盘条的性能已不能满足需求[1]。

本研究的目的是系统地分析热处理工艺对82B 钢组织及性能的影响,从而确定出一种性能好,能源利用率高的热处理工艺。

从而在一定层度上改良生产工艺,生产出性能更好的钢铁产品,并且在一定层度上降低能耗,以达到降低成本的目的。

1 实验材料与工艺1.1 实验材料82B 钢是一种典型的高碳钢,也是一种含碳量接近共析钢过共析钢。

国内生产的82B 钢中除C、Si、Mn、P、S 等元素之外有些生产厂家还会加入Cr、V、Al、Cu 等元素]。

Cr 可以细化晶粒,提高钢的淬透性,还会提高82B 钢的索氏体化率。

V 起到细化晶粒的作用。

Al 起到脱氧和提高硬度的作用,Cu 是非碳化物形成元素,可以阻碍晶粒长大[2]。

1.2 热处理工艺本实验分别采用1000℃保温10min、30min、60min 淬火和900℃保温10min、30min、60min 淬火,以及900℃保温60min 淬火后600℃、400℃、200℃保温120min回火。

82B高碳钢热轧盘条心部异常组织分析及改善措施

82B高碳钢热轧盘条心部异常组织分析及改善措施QIU Rongrong;CHEN Zeping;XIE Bin;TONG Yunfeng【摘要】某钢厂82B高碳钢热轧盘条心部出现网状渗碳体和马氏体异常组织.通过化学成分分析、金相检验、扫描电镜分析等方法,分析了其心部异常组织产生的原因.结果表明:82B高碳钢热轧盘条心部出现马氏体是由于坯料心部存在晶内锰、铬合金元素微观正偏析,并在轧制后的马氏体形成温度段的冷却速度偏快;心部出现网状渗碳体是由于坯料心部存在较严重的碳元素宏观正偏析,并在轧制后的索氏体形成温度段的冷却速度偏慢.通过多次工艺试验,调整盘条轧制工艺和轧后冷却工艺,不仅消除了心部马氏体组织,而且降低了网状渗碳体出现的概率.【期刊名称】《理化检验-物理分册》【年(卷),期】2019(055)006【总页数】5页(P381-384,387)【关键词】82B高碳钢;热轧盘条;心部异常组织;马氏体;网状渗碳体;改善措施【作者】QIU Rongrong;CHEN Zeping;XIE Bin;TONG Yunfeng【作者单位】;;;【正文语种】中文【中图分类】TG115.6高碳钢盘条是生产预应力钢丝、钢绞线的主要原料,其中82B高碳钢盘条主要用于生产钢绞线[1]。

82B高碳钢热轧盘条采用160 mm×160 mm×12 500 mm的连铸坯,经过22道次(粗中机轧12架+预精轧机6架+精轧机4架)的轧制,按40 m·s-1的速度生产,其规格为φ12.5 mm。

82B高碳钢热轧盘条的正常显微组织应为索氏体以及少量粗片状珠光体,如心部出现高级别网状渗碳体和马氏体岛,属于心部异常组织。

某钢厂从生产82B高碳钢热轧盘条以来,盘条心部经常会出现高级别网状渗碳体和马氏体岛异常组织,严重阻碍了产品质量的提升。

目前,对于82B高碳钢热轧盘条心部异常组织的形成原因及消除方法争议较大。

有人认为这主要是因为82B高碳钢坯料成分偏析严重,加之轧制时盘条心部的冷却速度与基体的不同,目前尚无法通过优化轧制工艺来消除该异常组织;也有人认为坯料心部成分偏析是客观存在的,该异常组织的形成主要与轧后冷却速度有关[2],可通过优化轧制工艺来消除;也有人认为要在减轻坯料心部偏析的同时改善轧钢工艺方能消除该异常组织。

SWRH82B高碳热轧盘条性能时效规律与原因分析

量要求。与 进 口 的 同 类 产 品 相 比, 其质量还有较 大差距, 主要表现在盘条初始性能差, 拉拔过程中

3 4] - 。 断丝现 象 严 重 等, 由 此 造 成 较 大 的 经 济 损 失[

变形 8 2 B盘条在深加工过程中要经过多道次冷拔, 因此要求8 量累计达到6 0% 以 上 , 2 B盘条不仅具 有高的抗拉强度, 而 且 要 有 高 的 断 面 收 缩 率 。8 2 B 盘条热轧 后 断 面 收 缩 率 低, 但断面收缩率具有时

随着高速公 路、 城 市 桥 梁、 高 层 建 筑、 近 年 来 , 水利设施、 汽车等基础建设的迅速发展, 中国对高 强 度 预 应 力 钢 绞 线 的 需 求 量 大 幅 增 加。 简称8 高碳钢盘条是制作高强度 SWRH 8 2 B( 2 B)

1 2] - 。 预应力 钢 绞 线 的 主 要 原 材 料, 市 场 前 景 广 阔[

6卷 第1 2期 第4 0 1 1年1 2月 2

钢

铁

o l . 4 6,N o . 1 2 V 0 1 1ห้องสมุดไป่ตู้D e c e m b e r 2

I r o n a n d S t e e l

S WR H 8 2 B 高 碳热 轧盘条 性 能 时效 规律 与原 因 分析

, 2 , 赵 捷1, 朱树 行3, 王志 奇1 4, 阎 振3, 宁保群1, 包俊 成1

12 3 14 3 , , Z HAO J i e HU S h u h a n Z h i Z h e n i Z - WANG -q , YAN g, 1 1 u n, N I NG B a o AO J u n c h e n -q B - g , ,

( , , ; 1. S c h o o l o f M a t e r i a l s S c i e n c e a n d E n i n e e r i n T i a n i n U n i v e r s i t o f T e c h n o l o T i a n i n 3 0 0 3 8 4, C h i n a g g j y g y j ,M , 2.K e L a b o r a t o r o f D i s l a M a t e r i a l s a n d P h o t o e l e c t r i c D e v i c e s i n i s t r o f E d u c a t i o n y y p y y ; , , ; T i a n i n 3 0 0 3 8 4, C h i n a T i a n i n P r e S t r e s s S t e e l W i r e C o . L t d . T i a n i n 3 0 0 4 0 0, C h i n a 3. - j j j , ) 4. T i a n i n K e L a b o r a t o r f o r P h o t o e l e c t r i c M a t e r i a l s a n d D e v i c e s T i a n i n 3 0 0 3 8 4, C h i n a j y y j : A b s t r a c t T h e m e c h a n i c a l o f l a r e s i z e 8 2 Bh i h c a r b o n s t e e l w i r e r o d w e r e s s t e m i c a l l i n v e s t i a t e d a f t e r r o e r t i e s - g g y y g p p , , n a t u r a l a i n . T h e m i c r o s t r u c t u r e c o m o s i t i o n a n d d i s t r i b u t i o n o f i n c l u s i o n s m a c r o n d m i c r o f r a c t u r e m o r h o l o -a - - g g p p , s t r u c t u r e a n d r e s i d u a l s t r e s s o f 8 2 Bw i r e r o d w e r e m e a s u r e d a n d a n a l z e d b m e a n s o f OM, S EM, E D S h a s e y y g y p a n d X R D. T h e r e s u l t s s h o w t h a t a r e a r e d u c t i o n r a t i o o f 8 2 Bw i r e r o d i n c r e a s e s s i n i f i c a n t l w i t h t h e a i n t i m e . A - g y g g g i n t i m e r e u i r e d t o m e e t t h e m e c h a n i c a l o f 8 2 Bw i r e r o d i s r e l a t e d t o i t s a n d e n v i r o n r o e r t i e s r i m a r r o e r t i e s - g q p p p y p p m e n t a l t e m e r a t u r e . T h e d i s t r i b u t i o n o f t h e i n c l u s i o n s i s n o t u n i f o r m i n 8 2 Bw i r e r o d .T h e f r a c t u r e m o r h o l o o f p p g y “ ”w o i n t b l a c k c o r e+ w h i t e e r e f o u n d b e c a u s e o f e x i s t e n c e o f l a r e r s i z e c o m o s i t e b r i t t l e i n c l u s i o n s .T h e r e l e a s e - p g p r e s i d u a l s t r e s s e s a n d d e c r e a s e o f l a t t i c e d i s t o r t i o n a r e t h e m a i n r e a s o n s f o r c a u s i n t h e a r e a r e d u c t i o n r a t i o t o i m- o f g r o v e . p : ; ;m ; ; ; K e w o r d s 8 2 B;w i r e r o d n a t u r a l a i n i c r o s t r u c t u r e r o e r t i n c l u s i o n r e s i d u a l s t r e s s g g p p y y

高强级别SWRH82B高碳盘条的生产试验研究

高 强 级别 S WR H 8 2 B高碳 盘 条 的 生产 试 验研 究

胡 波 郭善 莉 张 长静

( 1 . 内蒙古 包钢 天诚 线材 有 限公 司 ; 2 . 内蒙古 包钢 轨梁 厂 , 内蒙古 包 头 0 1 4 0 1 0 )

摘 要: 以某公 司生产 的 S WR H 8 2 B盘 条为试 验 对 象 , 进 行 全方位 的生产试 验 ; 针 对化 学成分 、 铸 坯

Wi r e Ro d wi t h Hi g h St r e ng t h Le v e l

H u B o G u o S h a n l i Z h a n g C h a n g j i n g

( 1 . B a o t o u T i a n c h e n g Wi r e C o . L t d . ;

要求 其 组织 为细 小 片 问距 的珠 光 体组 织 , 同 时应 具 有 高强 度 、 良好 的拉拔 性能 、 较 高的纯 净 度以 及钢 中 的夹杂 物 含 量 低 但是 , 1 8 6 0 MP a及 以 上级 别

质量、 产品 组 织及 性 能进行 测 定 , 分析 讨论 试验 结 果并 改进 工 艺参数 , 减 少线材表 面缺 陷 , 提 高成 材

率, 验 证 某公 司 8 2 B 高碳 盘条 的稳 定性 , 为8 2 B盘 条在 轧制 中的性 能控 制 奠定基 础 。

关 键词 : 8 2 B盘条 ; 生产 工 艺 ; 微观 组 织 ; 力学性 能 I n d us t r i a l Te s t Re s e a r c h o n Hi g h Ca r b o n S W RH 8 2 B

i n o r d e r t o i m p r o v e p l o c e s s p a r a m e t e r s , r e d u c e t h e w i r e s u f r a c e d e f e c t s , i e r p r o v e t h e y i e l d , r e d u c e t h e o b j e c t i o n a n d v e r i f y

82B热轧盘条自然时效与人工时效性能研究

(首钢水钢炼钢厂,

军

贵州六盘水553028)

摘要介绍了SWRCH22A炼钢生产工艺。通过对转炉冶炼终点控制、LF炉冶炼及成分调整、LF炉冶炼结束钙处理、连铸保 护浇注、和防止水口堵塞等工艺过程进行研究,摸索出SWRCH22A冷镦钢的生产工艺,并对目前工艺存在的问题进行了阐述, 指出提高转炉操作水平、LF炉前期精炼增加铝粒加入量、试验最佳喂线速度、进一步研究冷镦钢渣、加强浇注过程中的保 护工作可进一步优化SWRCH22A现有工艺。 关键词SWRCH22^;LF精炼;成分调整;钙处理;保护浇注;水口堵塞

检铡方法后.大大降低了库M的堆放压力,保证轧

通过近一年来的实验结果表明:(”82B盘条 在自然环境中放置一定时间咀后-抗拉强度略有降 低,断面收椎率明显上升:(2)在南方,一般情况

放置15 d以后,抗拉强度和断面收缩率趋于稳定;

(3)用人工时效方法预测自然时效的检测结果足可 靠的,nr以全面应用于82B盘条的生产检验中:(4) 建议用户在轧制15灭后使用该种产品.以此确保 使用性能,满足加工需要,

均O.22%:‘‘.I(Mn)=0.80%t0.87%,平均0.83%;

叫P)=0.010%~0.020%, 叫S)=0.007%~0.012%,

平均0.014%: 平均0.009%:

试样二

1 3

1 225 1 218

10.5 15

5 7

1

215

19.5

22.5 24 34

效检验方法来预测自然时效后力学性能的变化趋 势。对两种时效现象产生的力学性能原因进行分 析,主要有两个方面:(1)钢材中氢含量的变化。 氢是在冶炼过程中,由锈蚀含水的炉料及潮湿的大 气进入钢中的,氢溶解于固态钢中时,剧烈地降低 钢的塑性。氢以间隙原子的形式固溶于钢中,其原 子尺寸小,较易扩散,材料内部缺陷周围易聚集氢, 导致材料内部形成微裂纹而脆化【4 ̄51。文献【5】报导 了叩13

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

发生 动态再 结Байду номын сангаас晶 ; 随着 变形 的继 续进 行 , 属 内部 金 不断发 生动 态再结 晶 , 在应 力一 变 曲线上 的表 现 应

收 稿 日期 : 0 OO 一 7 2 1— 6 O

8 碳 钢 热 变 形 行 为 研 究 2 B高

张 云祥 ,余 弛 斌 , 乃 勤 ,赵 嘉 蓉 杭

( 汉科技大学材料与冶金学院 , 武 湖北 武 汉 ,3 0 1 408)

摘 要 : 用单 道 次 热 压 缩 实验 方 法 , Th r ma tr 采 在 emo se— Z型 热 模 拟 试 验 机 上 模 拟 高碳 钢 高 速 线 材 热 轧 变 形 过 程 动 态再结晶行为 , 定 8B高碳钢在 变形 温度 为 8 0 1 1 0℃ 、 测 2 0 ~ 0 变形 速 率 为 0 1 5 、 形 程 度 为 0 . 0 . ~ 0s 变 ~0 6

1 实验 材 料 及 方 案

试 样取 自某 高 速 线 材 车 间 s wRH8 B高 碳 2

钢坯 , 其化 学成 分 ( ) : . 2 C, . 1 S , W 为 0 8 % 0 2 i

0. 4 7 M n, 01 0. 6 P , .0 3 0 0 S, .01 0 6 Cu,

第 3 3卷第 5期 21 0 0年 1 月 0

武

汉

科

技

大

学

学

报

Vo . 3, . 1 3 No 5

Jo r lo u n Un v r iy o ce e a c no o y u na f W ha i e st fS inc nd Te h l g

0c . 1 t 20 0

冶金 物理现 象 , 于高 碳 高 速线 材 钢 的组 织性 能 对

控制 有重要 影 响口 。关于低 碳钢 及其 在低变 形 速 ] 率下 的动态 再结 晶行 为 的研 究较 多_ ] 有关 高碳 2 , 。

℃ , 温 3 0S 再 以 5℃/ 保 6 ; s的冷却 速 度 分别 冷 却

至 8 0 8 0 9 0 9 0 10 0 l0 0 1i 0℃ ; 别 0 、5 、0 、 5 、 0 、 5 、 0 分

再 结 晶过 程 。变 形 温 度 T和 应 变 速 率 等对 奥 氏体高 温变形 行为 都有 明显 的影 响 。在给定 的变 形 温度 和应 变速 率 范 围 内 , 动态 再 结 晶 易发 生 于 较 高变形 温度 和 较 低 应 变速 率 条 件下 , 并且 随 变 形 温度 的降低 和应 变速 率 的增大 , 峰值 应 力 和 峰值 应 变 e 增 大 , 生 再 结 晶 的 临界 应 变 值 增 发

S l r 组 织 演 变 模 型 的 基 础 上 , 究 8 B 高 碳 钢 e as l 研 2

再以1 5℃/ 的速 度快冷 至 室温 。 s

热变形 激活 能及 其 动 态再 结 晶变 形 条件 , 究 高 研 碳钢 在高变 形速率 下 的热变 形行 为 。

2 实 验结 果

实 验所 得试 样 真 应 力一 应 变 曲线 如 图 2所 真 示 。由图 2可 以看 出 , 度 为 8 0 O 温 0 ~1 1 O℃ 时 , 在 上述 变形 速率范 围内试样 均发 生 了明显 的动态

图 l 单 道 次 圆柱 体 压 缩 热 模 拟 实 验 工 艺

Fi .1 g Di g a of sng e a s y i a r m i l p s c lndr c l c m pr s i n e — ia o e so x

p rm e e i nt

增大 , 位错 密 度 不 断 增 大 , 内部 储 存 能 也 继 续 增

以 0 1 1 1 、 5 5 的 变 形 速 率 进 行 变形 实 . 、 、0 2 、0s

验 ; 形 后 立 即 以 2℃ / 变 s的 速 度 冷 却 至 6 0 ℃ , 0

钢及 其在高 应变 速率 下 的热 变形 行为 的研究 鲜 见

报道 。本 文 采 用 单 道 次 热 模 拟 实 验 方 法 , 在

条 件 下 的 真 应 力一 变 曲 线 , 用 曲线 特 征 值 确 定 高应 变速 率 下 的 变形 激 活能 , 据 实验 结 果 分 析 动 态 再 结 晶 应 利 根

变形 条件 , 立 动 态再 结 晶状 态 图 。 建 关键 词 : 高碳 钢 ; 形激 活 能 ; 态再 结 晶 变 动

中 图分 类 号 : G1 2 1 1 T 4.+

文献 标 志 码 : A

文章 编 号 : 6 4 3 4 ( 0 0 0 4 3 0 1 7 — 6 4 2 1 ) 50 7 — 5

动态再 结 晶作为 钢材 生产 过程 中的一 个重要

示 。所有 试样 均 以 1 O℃/ s的速 度加 热 到 11 0 0

从 图 2中还可 以看 出 , 温奥 氏体 的形变 , 高 通 过加 工硬 化 和动态 软化两 种 机制 同时起 作用 。在

变形 初 期 , 工硬 化 趋 势 明显 , 加 随着 变形 量 增 大 ,

位错 密度 不 断增 大 , 得 变 形应 力 不 断 增 大 。 同 使 时, 由于 高温条 件下 的变形 , 得位错 容 易通过 滑 使 移和 攀移 方式产 生 动 态 回复 , 加 工硬 化 作 用 减 使 弱 , 力一 应 应变 曲 线斜 率减 小 ; 于 变形 量 的 继 续 由

大。

0 14 C ,. 1 Ni试 样为 中空 管状 , . 7 r0 0 8 ; 外径 8

mm , 内径 6 4mm , 1 . 高 2mm。 对 3 个 试 样 在 5 T emo se— 热 模 h r matr Z

拟 机 上 进 行 单 道 次压 缩 试 验 , 验 工 艺 如 图 1 实 所