自紧式钻夹头开裂原因分析

硬脆地层钻进中钻具频繁断裂原因浅析及应对措施

的严 重 的 轴 向和径 向冲击 载 荷 . 直接 危 害钻 头 钻 具

填, 造成 同一层 面 上 , 岩性 软 硬 不均 , 常 出现 严 重 常 的跳 钻 现 象 , 时 甚 至无 法加 压 钻 进 。跳 钻 所 形 成 有

在 一般 地 层 中钻 进 , 杆 承受 拉 伸 、 缩 、 转 钻 压 扭

与 弯 曲的高应 变 力 。如 果所 配钻 铤数 量 和所用 钻压

的正 常使 用 , 导致 钻铤 断裂 的 直接原 因。 是 2 2 疲 劳破坏 .

钻 铤 断 裂 是 由疲 劳 破 坏 引起 的 。 在 钻 进 过 程

钻 , 得 与钻 铤 相连 的第 一根 钻 杆 产 生交 替 拉 伸 和 使

压 缩 , 是 高应 变 的 直接 受 害者 。 由于钻 铤 相 对 刚 它 度较 大 . 弯 曲能 力 强 于 钻 杆 . 以 就 使 得 钻 具 在 抗 所 这根钻 杆 上产 生断 裂 。而 断裂 的部 位基 本在 距钻 杆 接头 5 c 左右 的钻 杆加厚 部末 端 。 0m

硬脆地层钻进 中钻具 频繁 断裂原 因浅析及应对措施

秦 志坤

( 国煤 炭 地 质 总 局 第 四水 文 地 质 队 , 北 邯 郸 0 6 0 ) 中 河 5 0 1

摘

要 : 地 热 井 施 工 过 程 中 , 常 钻 遇 硬 脆 地 层 , 别 是 侏 罗 系 安 山岩 、 灰 岩 地 层 。 进 过 程 中 产 生 严 重 跳 钻 现 在 经 特 凝 钻

4145H安全接头外螺纹开裂原因分析

4145H安全接头外螺纹开裂原因分析摘要:2020年11月25日,中国石油集团长城钻探工程有限公司钻具公司送来开裂安全接头2件,型号为AJ-H168-410×411,牌号:4145H,接头螺纹形式NC50。

该安全接头于2020年11月10日供井,服役于马探1井直井探井,设计井深5400m,进尺5267m。

钻井液性能:密度:1.52g/cm3,粘度:78s,失水:2ml,含沙:0.2%,KCL含量:7.7%。

关键词:深井钻井作业,打捞工具螺纹开裂,断裂分析我公司AJ-H168-410×411安全接头在中国石油集团长城钻探工程有限公司钻具公司使用过程中出现断裂现象。

返回公司后,对该安全接头进行失效分析如下:一、宏观分析断裂接头共2件,为1对匹配断口,安观形貌见图1所示。

断裂位置位于外螺纹接头第1牙齿根部,断口平齐,未见应力减轻槽。

断口可见明显腐蚀痕迹。

图1 产品宏观形貌样品断口宏观形貌断口较平坦,宏观未见明显塑性变形,呈脆性特征:表面纹路清晰,可见明显贝纹线特征。

源区可见应力台阶特征,相对区域呈逆时针旋转放射状条纹,与卸扣时方向吻合,表明这些纹路为卸扣时所导致,目断裂为扭转应力诱导的正断断口,管体外壁存在45°剪切唇特征,剪切唇较小,为最终断裂区。

对断裂位置外螺纹接头第1牙齿根部进行宏观分析。

在外螺纹根部和台肩面连接处存在明显亮白条纹,此为螺纹加工刀痕痕迹;该安全接头在断裂源处有沿刀痕开裂特征。

二、理化性能分析2.1 化学成分在安全接头上取样,采用ARL-3460直读光谱仪对其进行化学成分分析。

结果如表1所示。

表1 化学成分分析结果(wt.%)2.2 理化性能分析在安全接头上取力学性能试样。

拉伸试验采用纵向棒状拉伸试样,依据标准GB/T228.1-2010试验结果为抗拉强度1080MPa,屈服强度980MPa,伸长率13.6%,屈强比0.91;冲击试验采用纵向夏比冲击冲击试样,依据标准GB/T229-2020,试验结果单个值为54.5J,54.2J,55.6J,平均值为54.7J;在接头上取样进行布氏硬度试验,依据标准GB/T 231.1-2018,试验结果为323HBW,320HBW,317HBW;由结果可知,该安全接头力学性能满足API Spec7-1标准要求,屈强比为0.91。

自紧钻夹头工作原理

自紧钻夹头工作原理

自紧钻夹头是一种常见的机械加工工具,它的工作原理是通过内部的

夹紧机构将钻头夹紧,从而实现钻孔的目的。

下面将详细介绍自紧钻

夹头的工作原理。

自紧钻夹头的结构

自紧钻夹头主要由夹紧机构、锁紧机构、钻头夹紧套、钻头夹紧螺母、钻头夹紧弹簧等部分组成。

其中,夹紧机构是自紧钻夹头的核心部分,它由夹紧套、夹紧爪、夹紧环等部分组成。

自紧钻夹头的工作原理

当钻头插入自紧钻夹头时,夹紧机构会自动夹紧钻头,从而保证钻头

的稳定性和精度。

具体来说,当钻头插入夹紧套时,夹紧爪会自动向

内收缩,将钻头夹紧。

同时,夹紧环也会向内移动,将夹紧爪和钻头

一起夹紧。

这样,钻头就被牢牢地夹在了自紧钻夹头中,不会出现松

动或偏移的情况。

除了夹紧机构外,自紧钻夹头还有一个锁紧机构,它可以将钻头锁定

在夹紧套中,从而进一步提高钻孔的精度和稳定性。

当钻头插入夹紧

套后,钻头夹紧螺母会向内旋转,将钻头夹紧套和夹紧环一起锁定。

这样,钻头就被牢牢地固定在自紧钻夹头中,不会出现松动或偏移的

情况。

最后,自紧钻夹头还有一个钻头夹紧弹簧,它可以保证钻头在工作时

的稳定性和精度。

当钻头开始工作时,钻头夹紧弹簧会向内压缩,从

而使钻头更加稳定和精确。

这样,钻孔的质量和精度就可以得到保证。

总结

自紧钻夹头是一种常见的机械加工工具,它的工作原理是通过内部的

夹紧机构将钻头夹紧,从而实现钻孔的目的。

自紧钻夹头具有结构简单、操作方便、精度高等优点,被广泛应用于机械加工、模具制造、

汽车制造等领域。

发动机钻孔加工中钻头崩刃及断刀问题解析

过程中增加一次或多次退刀排屑过程 。 发动机加工中的深孔主要有缸体供油孔 、曲轴 斜油孔 等 ,这些油孔 的孔深 与直径 比例都在 1 0以 上, 在加工过程 中 , 需要确保排屑 的性 能 , 防止 断刀 现象的发 生。例如我公 司铸铁 2 5 0 缸体 的顶面的供

钻 头使 用的相 关原 则 。 对发动机 生产领域的钻 头失效的案例进行解析 。钻 头选择及使 用 时背 离了这些基本原 则往往 会 导致 钻头的异 常磨损 、 崩 刃、 断刀, 钻头失效 的解决需从这些基本原 则入 手和分析。

关键 词 : 钻 头崩刃 ; 断刀 ; 深孔加 工 ; 倾 斜表 面钻孔

中图分类号 : T G9 3 7 文献标识码 : B 文章编号 : 1 6 7 2 — 5 4 5 X ( 2 0 1 4) 0 1 — 0 0 8 1 — 0 2

钻孑 L 是 机加 工最 主要 的加 工形 式 , 据 统计 约 7 O%

材质刀具 , 同时需要检查切削液供应量 。 ( 2 ) 切削刃刃尖崩裂。 刃尖崩裂在很多情况下是 由于加工 中异常振动引起的, 例如 : 夹具存在虚夹 ; 主 轴跳动大 ; 主轴 的拉刀力不足 ; 加工 中断续切削等 , 针

头的跳动 、 主轴跳动 、 主轴拉刀力 、 降低切削进给等。 ( 3 ) 切削刃崩裂。 引起切削刃崩裂的原因有 : 不稳 定的工况 、 超过允许的最大磨损量 ; 刀具硬度过高。

( 4 ) 横 刃 磨损 。引起 横 刃 磨损 的原 因有 : 切 削 速

1 发 动机钻 孑 L 加工现 状概述

其直径达到 7 m m, 深度达到 1 5 0 m m, 钻孔所使 ( 1 ) 切削刃磨损过大 。 引起切削刃磨损大的原 因 油孔 , 2 0 。, 有切削速度太 高 , 进 给太低 , 刀具材料硬度不 足 , 切 用 的是螺旋槽 的硬质合金钻头 ,钻头顶角为 1 在钻孔 削液流量不足等 ,对于这些问题 ,我们应该对应需 在钻孔过程中断刀率较高。经剖开工件发现 : 2 0 m m 附近时 , 由于 排 屑 不 畅 通 , 最 终 导 致 要, 选择合适 的切削速度 、 提 高进给 , 更换硬度 高 的 深度 至 1

BRM-4型钻机钻杆发生断裂原因的分析及防止

设计制造

死 。这种地层往往接近终孔段 , 孔深且垂直度难以 保证 , 多呈波浪形或 “S ”形 , 而且常常因配重不 够 , 减压钻进操作难以得到保证 。钻杆在此种工况 下受力极其复杂 , 主要承受如图 2 所示的不对称交 变扭矩和轴向拉力或压力 ( 往往下部钻杆承受压 力 , 上部钻杆承受拉力 ) , 另因晃动和孔斜等引起 的侧向力作用 。由于交变扭矩比稳定扭矩对钻杆疲 劳强度的影响更大 , 所以有必要分别对钻杆在承受 非对称交变扭矩作用时的强度和承受最大冲击扭矩 作用时的静强度进行校核 , 计算如下 。 a1 钻杆在承受非对称扭矩作用下的强度计算 对钻杆疲劳强度影响最大的是变化的扭矩对钻 杆产生的交变剪应力 。为方便计算 , 暂对轴向力和 侧向力忽略不计 , 将钻杆近似看成是中心圆管受非 对称稳定交变扭矩作用 , 在钻杆中心管壁产生稳定 的非对称循环简单剪应力 , 如图 3 。 τ m= 剪应力幅 τ max - τ min = 2712MPa 2 45 号钢的剪切屈服极限 τ s = 180MPa , 对称循 环下剪应力极限 τ- 1 = 120MPa , 材料系数 ψ τ= 0, 钻杆外形系数 K τ 取 115 , 钻杆尺寸系数 ε τ 取 016 , 钻杆表面系数 β取 0165 。 τ α= 综合剪应力集中系数

017 × 7184 = 55kN・ m。

4 钻杆发生断裂损坏的原因及防止措施

通过上述计算 , 可以得出 : ① 一般工况下 , 钻 杆的抗拉强度安全系数为 414 , 这通常是钻杆强度 的设计依据 ; ② 在复杂工况下 , 遇到最大过载冲击 时钻杆的抗拉强度安全系数为 214 , 抗剪强度安全 系数为 2115 , 钻杆的强度是足够的 ; ③钻杆在承 受交变扭矩和频繁过载扭矩冲击作用下 , 按交变应 力计算 , 抗疲劳剪切安全系数仅为 1115 , 这正是 钻杆发生断裂损伤的根本原因 ; ④ 钻杆内应力非常 复杂 , 容易在钻杆法兰盘根部 、钻杆传扭筋与中心 管和法兰之间的焊缝热影响区等外形过渡处产生应 力集中 , 当峰值应力频繁作用在这些应力集中区 , 就造成了这些部位发生疲劳断裂 。钻杆的结构形式 也导致应力集中产生 , 这在其它型号的转盘式钻杆

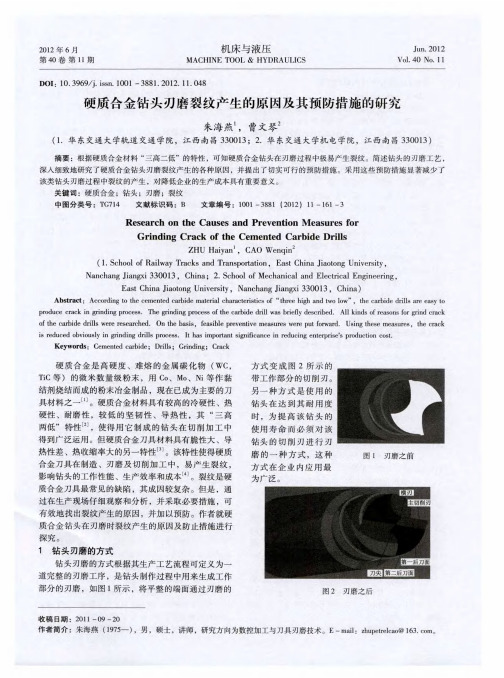

硬质合金钻头刃磨裂纹产生的原因及其预防措施的研究

相接触 ,磨 出钻 头 的第 一后 刀 面 、第 二后 刀 面及 横 刃 ,再将刃磨 钻 头旋 转 10 ,以 同样方 式磨 出钻 头 8。 另一 主切削刃的第一后刀面 、第 二后刀面及横刃。第 二后刀面的交线 与横刃 的交 点构 成钻头 的刀 尖 , 具体部位如图 2标注所示 ,达到该 图所示结构说 明刃

实践意义 。

0 0 ~ . 2m / . 1 0 0 m 行程 。刃磨 中 ,一般 不使用 冷却 液 , 倘若使用 ,必须供 给充分 ,切忌 将干磨 发热的刀具浸 入水 中进 行 急速 冷却 ;尽 可能 地使 砂 轮 的接 触 面变

窄 ,使 刃磨 热量减 少 。

参考 文献 :

【 】 开宇.l 1储 2 世纪 数控机 床刀具 材料 的发展 [ ]机床 与 J.

纹。

主轴上的刃磨砂轮以适 当的速度和方 向旋转 ,将刃磨

钻头的一主切削刃相对于刃磨砂轮 以一定 的角度与其

( )磨 削 的技 能 工 艺 。使 用 手 工 刃磨 钻 头 时 , 5 刃磨 人员 的技 能水平也会 对裂纹 产生重大影响。如果 人工压 向砂轮 的力超过 9 8~17N,则相应 刃磨 的进 4 给量大大增 加 ,使 刀具 被 刃磨 部 位 温度 升 高 ,可 达 2 0~ 0 0 30℃ ,造 成热 裂现 象 。根 据某公 司精 密加 工 中心手工刃磨 的多次试验 ,得 出以下结论 :一次往复 进给量不超过 0 0 00 m,压 向砂 轮的力不超 过 .2~ .3m

借鉴意义和参考价值 。

( )砂 轮 自锐 性能 差 。砂 轮 的 自锐 性能 差 ,被 1 磨钝 的磨粒不能及时脱落下来 ,砂轮失去 了应有 的切 削能力 ,磨削条件就会变得恶劣 ,砂轮与硬质合金钻 头被磨 削表 面之问的摩擦加 剧 ,磨 削产生 高热量 ,又 因为硬质合金的热导率较小 (68~ 96 / n・ ) , 1. 7 . (lK ) 磨削 区域 的热量不能及时散发 出去 ,可使硬质合金被 磨表面产生瞬时高温达 到 1 0 0℃以上 ,引起 刀具 变 0 形 。此外 ,硬质合 金 的抗 弯 强 度很 低 ( 5 70~220 0 MP ) a ,弹性模 量 又 很 大 ( 6 0 4 000~6 000 MP ) 3 0 a , 在室温下塑性几乎为零 ,不能通过本身 的塑性变形消 除部分热应力 。 。这样 ,在磨削热 的作用下 ,硬质合 。 金钻头被磨削表面上产生 的局部应力值超过硬质合金 的强度极 限 ,从 而产 生裂纹 。

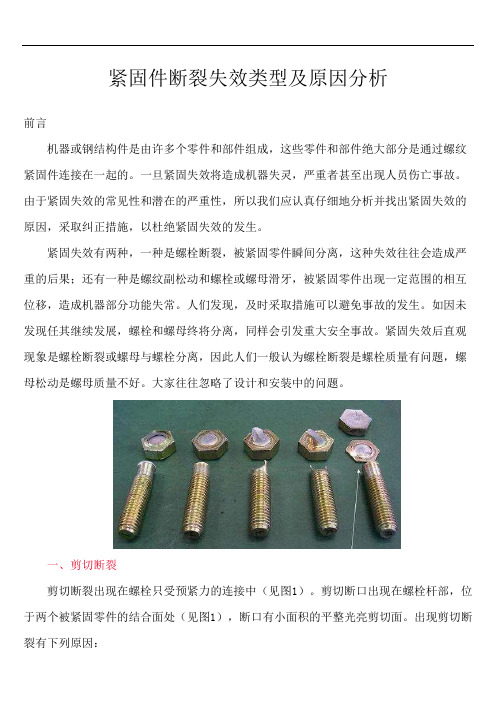

紧固件断裂失效类型及原因分析

紧固件断裂失效类型及原因分析前言机器或钢结构件是由许多个零件和部件组成,这些零件和部件绝大部分是通过螺纹紧固件连接在一起的。

一旦紧固失效将造成机器失灵,严重者甚至出现人员伤亡事故。

由于紧固失效的常见性和潜在的严重性,所以我们应认真仔细地分析并找出紧固失效的原因,采取纠正措施,以杜绝紧固失效的发生。

紧固失效有两种,一种是螺栓断裂,被紧固零件瞬间分离,这种失效往往会造成严重的后果;还有一种是螺纹副松动和螺栓或螺母滑牙,被紧固零件出现一定范围的相互位移,造成机器部分功能失常。

人们发现,及时采取措施可以避免事故的发生。

如因未发现任其继续发展,螺栓和螺母终将分离,同样会引发重大安全事故。

紧固失效后直观现象是螺栓断裂或螺母与螺栓分离,因此人们一般认为螺栓断裂是螺栓质量有问题,螺母松动是螺母质量不好。

大家往往忽略了设计和安装中的问题。

一、剪切断裂剪切断裂出现在螺栓只受预紧力的连接中(见图1)。

剪切断口出现在螺栓杆部,位于两个被紧固零件的结合面处(见图1),断口有小面积的平整光亮剪切面。

出现剪切断裂有下列原因:图1 图21、设计原因⑴被紧固零件的结合面间摩擦系数太小或螺栓规格不够大造成预紧力F'不够,即:fF'<F ( f-结合面间的摩擦系数 )此时结合面间摩擦力小于横向工作载荷F,被紧固零件出现相对滑移,螺栓承受孔壁的挤压,当挤压力足够大时螺栓被剪切断。

在运动部件上因冲击力更大,所以出现的可能性也更大。

为了避免这种现象的发生,在设计上可以采用减载件和台阶来承受横向载荷,使螺栓仅起纯连接作用(见图2)。

⑵在振动工作环境下工作零件的紧固,未采用具有防松功能的紧固件。

在工作一段时间后,紧固件螺纹副出现松动,螺栓夹紧力(预紧力F')下降,此时也将发生上述同样的结果。

为了避免因松动而造成紧固失效,设计时应采用具有防松功能的紧固件,如美国施必牢防松螺母、有效力矩螺母。

2、装配原因装配时预紧扭矩过小,造成预紧力不够,即F'小,出现上述同样的结果。

某空气锤钻头断裂失效原因分析

空气锤钻头作为重要的工业工具,在矿山、建筑等领域广泛应用 。然而,在实际使用过程中,钻头断裂失效问题时有发生,严重 影响了工作进度和成本。

汇报范围

01

02

03

04

失效钻头基本情况

收集失效钻头的型号、规格、 使用条件等数据,进行初步分 析。

断裂失效现象描述

详细描述钻头断裂失效的现象 ,包括断裂位置、形态等。

某空气锤钻头断裂失效原因分 析

汇报人:XX

20XX-01-28

目

CONTENCT

录

• 引言 • 空气锤钻头基本情况 • 断裂失效现象描述 • 断裂失效原因分析 • 断裂失效机理探讨 • 预防措施与改进建议

01

引言

目的和背景

目的

分析空气锤钻头断裂失效的原因,提出改进措施,提高钻头使用 寿命和工作效率。

金相组织观察

采用金相显微镜观察材料微观 组织,包括晶粒大小、形态、 分布等。

相组成分析

通过X射线衍射等方法,确定 材料中的相组成及各相的含量 。

微观缺陷检测

采用扫描电子显微镜等手段, 检测材料中的微观缺陷,如夹 杂、气孔、裂纹等。

力学性能分析

硬度测试

采用硬度计测试材料硬度值,分析硬度与断裂失效的 关系。

加强钻头使用与维护管理

定期维护保养

建立钻头维护保养制度,定期检查、清洗、 润滑钻头,保持其良好状态。

规范使用操作

制定并严格执行钻头使用操作规程,避免过 载、超速等不当操作。

强化现场管理

加强现场管理和监督,确保钻头在合适的环 境下使用,避免受到外界因素的损害。

THANK YOU

感谢聆听

气体含量分析

采用气体分析仪测试材料中的气体含量,如氧、氮、氢等,分析气体对材料性 能的影响。

钻具常见失效形式

钻具常见失效形式钻具是石油钻井中的重要工具,用于在地表进行钻井作业,具有耐磨、耐高温和高强度等特点。

在实际工作中,由于工况复杂和长时间使用等原因,钻具常常会发生各种失效形式。

本文将介绍钻具常见的失效形式并进行详细分析。

钻头失效是钻具中最常见的失效形式之一。

钻头在实际作业中受到了很大的冲击和摩擦力,容易出现磨损和断裂等问题。

磨损主要表现为切削齿和锥度的磨损,主要原因是岩石的硬度大,钻头在切削过程中容易受到磨损。

断裂主要是由于钻头的材质质量差、工况复杂以及过度磨损等原因导致的,严重影响钻具的使用寿命和效率。

钢丝绳断裂也是钻具常见的失效形式之一。

钻井时,钢丝绳要经受较大的拉力,并且长时间使用容易出现断裂问题。

钢丝绳的断裂主要由于疲劳、腐蚀和磨损等原因引起。

疲劳断裂是由于钢丝绳长时间在弯曲和张力交替作用下,造成金属疲劳破坏。

腐蚀则是由于钢丝绳长时间暴露在潮湿、高温和酸碱等腐蚀介质中导致的。

磨损则主要是由于钢丝绳在滑轮等部位摩擦而造成的。

管柱失效也是钻具常见的失效形式之一。

管柱是负责将钻头送到井底并同时进行钻进作业的重要部件,容易因各种原因导致失效。

管柱的失效形式主要有塑性变形、捻度过大和疲劳断裂等。

塑性变形是由于管柱产生的塑性应变超过其材料的塑性极限而造成的。

捻度过大是指管柱在进行旋转运动时,由于扭力太大而导致破损。

疲劳断裂是由于管柱在工作中长时间受到往复应力作用而出现疲劳破坏。

钻柱失效也是钻具常见的失效形式之一。

钻柱是全部钻具的主体部分,承受着很大的拉压力和扭矩。

钻柱的失效形式主要有腐蚀磨损、金属疲劳断裂和材料缺陷等。

腐蚀磨损是由于钻柱长时间暴露在潮湿、高温和酸碱等腐蚀介质中而导致的。

金属疲劳断裂是由于钻柱长时间在往复载荷下产生的疲劳破坏。

材料缺陷则是由于钻柱材料质量不好或制造工艺不合格导致的。

钻具常见的失效形式包括钻头失效、钢丝绳断裂、管柱失效和钻柱失效等。

这些失效形式都与工况复杂、材料质量和使用寿命等因素有关。

试论机械构件裂纹形成原因及断口特征分析

试论机械构件裂纹形成原因及断口特征分析【摘要】随着国民经济的飞速发展和现代科学技术的进步,各种机电设备的复杂程度提高和大量应用,设备和人身事故也随着不断增加。

因此各类事故的失效分析、产品质量检验、仲裁检验和司法鉴定方面工作不仅数量大量增加,而且由于涉及学科较多,技术难度也更大。

断裂和裂纹与腐蚀一样是机械构件主要的失效形式,断裂是构件最危险的一种失效形式,而裂纹是构件断裂的主要因素。

因此,掌握各种裂纹的形成原因、宏观与微观断口特征非常重要。

本文重要论述了构件常见的几种工艺裂纹形成原因。

【关键词】裂纹;原因;断口1.铸造裂纹1.1热裂纹a、金属凝固过程中由于有害杂质在晶界处与金属形成低熔点共晶薄膜,降低了金属的强度和塑性,在收缩应力作用下形成裂纹(收缩裂纹),多发生于铸件心部,沿晶扩展,有明显的脱碳现象,裂纹尖端较圆钝。

裂纹内可见夹杂物;断口为沿晶开裂,有时可见明显的偏析、疏松和孔洞;晶粒表面有自由表面特征,可见鹅卵石花样,有时可见到非金属夹杂物或共晶花样。

b、铸模模腔内壁表面涂料与熔融金属发生化学反应,在晶界处生成硅酸盐与金属低熔点共晶,造成铸件表面龟裂。

裂纹为沿晶,裂纹内可见硅酸盐夹杂物,裂纹尖端较圆钝,裂纹两侧有轻微脱碳现象;断口为沿晶,晶粒表面有自由表面特征,有时可见到硅酸盐夹杂物或共晶花样。

c、由于模腔内壁表面有网状裂纹,钢液进入网状裂纹起钉扎作用,影响铸件自由收缩,形成龟裂,该龟裂是沿晶,裂纹两侧金属轻微脱碳,但晶粒表面没有或很少有夹杂物。

另外,铸件设计不合理,在冷却过程中收缩受阻,或者铸件壁厚相差悬殊,冷却严重不均匀,在铸件应力集中处易形成裂纹。

裂纹为沿晶,轻微脱碳,尖端较圆钝,但晶粒表面没有或很少有夹杂物。

1.2冷裂纹铸件在较低的温度下形成的裂纹,是由于热应力和组织应力较大造成的。

多发生于应力集中部位,金相观察为穿晶扩展,裂纹两侧金相组织与基体金相组织相同,没有脱碳现象,裂纹尖端较尖。

硬脆地层钻进中钻具频繁断裂原因浅析及应对措施

式 中:1 2厶、 ,、 、 厶…为各个放 电率下的允许充电电流 。 , 铅酸蓄电池快速充电的基础理论研 究尚需加强的原因 有三 点。 第一 , 马斯的理论提出至今 已有近 4 , 0年 但是到 目前 为止这一理论还未得 到有效的验证,而市场上所有 的快速 充电装置的设计都是基于这一理论 。问题在于: ①马斯的理 论是建立在 “ 口蓄电池的充电过程” 开 之上 , 现在常用的铅 酸蓄 电池多工作在密封或近于密封状态, 因此, 对马斯的理 论很有必要进行有效的验证; ②在马斯三定律中许多参 数 都是未知的, 比如: 在实际应用 中, 我们往往想知道充 电电 流接受比Ⅱ 与蓄电池待充容 C与充 电电流 的关系, 而马斯第

跳钻 断钻具 应对措 施 侏罗系硬脆地层 , 发生严重跳钻现象 , 导致钻铤 断裂, 造成 孔内事故 , 并带来较大经济损失 。 以上海青浦区地热 3号井 为例, 仅侏罗系地层 :井深 3 0~ 2 0l) ( 0 2 0I就造成断钻铤事 r 1 故2 5次( 不包括“ 烂牙” 和粘扣造成 的钻铤损坏) 笔者在上 。 一定律中给 出的是放 电电流常数; ③在马斯第一定律、 第二 关键 词: 硬脆地层

维普资讯

地 质研 究 N 3 26 3 ・ O・ 1・0 ・ 1 0

述地层施工中取得 了一些经验 ,并对钻铤频繁断裂的原因 进行 了浅析, 同行参考 。 供 1 地层岩性 北京地区和上海地区施工的地热井大多数都揭穿一段 (o 3 0~ 2 0 m)侏罗系火 山岩地层 。岩性 为安 山岩 、凝灰 20 岩。 该地层特点是软硬层变换频繁 , 即使在同一地层层面上 也软硬不均, 而且是高角度裂隙发育。 2 钻具断裂原因 在上述地层钻进过程中, 由于岩层硬变软, 软变硬交错 频繁 ,加上高角度裂隙发育并被石英充填 ,造成同一层面 上, 岩性软硬不 均, 常常出现严重的跳钻现象 , 有时甚至无 法加压钻进。 跳钻所形成 的严重的轴 向和径向冲击载荷 , 直 接危害钻头钻具的正常使用 , 是导致钻铤断裂的直接原因。 钻铤断裂是由疲劳破坏引起的。在钻进过程中, 一股情况 下, 所用钻压都超过钻铤弯曲临界钻压,下部钻铤常处于弯曲 状态。 钻铤由弯 曲到伸直交替进行, 而且眺钻越严重, 曲越加 弯 剧。同时在弯曲状态下, 旋转也容易产生疲劳破坏。与钻杆不 同的是钻铤本体的刚度 比丝扣部位大, 故应力常集中在强度相 对较弱的丝扣联接处。因此, 钻铤断裂都发生在丝扣部。 当钻铤弯 曲时丝扣联接处一般产生两个应力集中区。 当 钻铤紧扣完好时,公母扣台肩密合在一起 , 而在母扣根部最 后未啮合处, 抗弯 曲截面突然减小, 因而产生应力集 中。 在轴 向, 向冲击载荷的作用下 , 径 该处频繁出现高变应力, 造成钻 铤在母扣根部产生断裂。 这种现象在上海青浦地热 3号井经 常发生, 断裂点一般在钻头上部第二、 三至第四根钻铤处, 常 常一断裂就是一串; 当钻挺紧扣矩没达到要求也就是上扣不 紧时, 公母扣台肩面没有密合或 由于弯 曲力矩作用使台肩面 分离, 公接头受不到台肩面的支撑 ,因而在公扣根部于母扣 啮合的第一扣 附近, 产生应力集中区, 同时由于螺纹的切 口 效应在此处最容易产生疲 劳破坏 , 这是跳钻 引起 的又一断裂 形式。 这种形式所造成 的钻铤破坏 曾在上海青浦地热 3号井 次事故中, 将钻具断为三截 , 连续打捞三次。 在一般地层中钻进 , 钻杆承受拉伸、 压缩、 扭转与弯曲 的高应变力。 果所配钻铤数量和所用钻压 比较合理 , 如 钻具 下部与钻铤相连的钻杆受压缩而弯 曲的几率相对较小 ,因 而发生疲劳破坏 的几率也较小, 但在硬碎地层却不 同, 由于 地层 引起的严重跳钻 ,使得与钻铤相连的第一根钻杆产生 交替拉伸和压缩 , 它是高应变的直接受害者 。 由于钻铤相对

钻机井架产生裂纹的原因分析思考

钻机井架产生裂纹的原因分析思考作者:崔成来源:《中国化工贸易·上旬刊》2019年第12期摘要:在分析钻机井架产生裂纹出现主要原因的基础上,对控制钻机井架产生裂纹的方法进行了详细的分析。

希望相关方案的提出,可以给有关工作人员提供帮助。

关键词:钻机井架;裂纹原因;分析思考石油钻机由多个部分组成,其中包括主要的起升装置、传动装置、钻井液循环旋转装置、控制系统以及井架底座等。

当井架底座受到一定的交变载荷时,焊缝的部位还有疲劳破坏的产生,这时井架会变成无效而且会影响到整套系统的运行。

因此需要对疲劳裂纹的产生的原因进行及时有效的分析,如果分析处理不及时,有可能会发生断裂,即井架倒塌造成安全事故,因此评估井架承载能力的基本依据便是查看是否有列裂纹存在。

1 裂纹的危害性及产生原因1.1 裂纹的危害性材料的表面或者内部的完整性、连续性被破坏时产生的现象便是出现裂纹,出现裂纹便是设备断裂的前期预兆。

钻机井架底座的失效形式会有两种形式,一是疲劳断裂,另一个便是脆性断裂,两者产生的变形都很小,但产生的原因各不相同,疲劳断裂是由于过多次数的交变荷载引起的,发展较为缓慢;脆性断裂则是受到温度的影响,当温度过高或过低时,则会很大程度是哪个提高脆性断裂的几率,如在零下二三十度时,几次加载就可能发生脆性断裂。

统计大量资料表明,82%的设备原因来自于疲劳失效,疲劳失效产生的断裂,产生的裂纹对井架设备的破坏十分严重,会对井架的承载能力造成严重的削弱,带来严重的安全性事故,也会对生产造成很大的影响。

裂纹产生后就会有一定的影响,即使很小的裂纹,在使用过程中由于应力集中,对设备造成破坏。

1.2 产生裂纹的原因1.2.1 井架搬迁过程中受力不均导致支撑杆件损伤在搬迁过程中,井架底座的受力极件容易受到损伤以及变形。

在运输过程中,经常会因操作不当而造成损伤,如青海井下D08816队因为在搬迁过程中进行错误的远程操作而导致大腿支撑变形,在焊缝处产生裂缝在搬迁过程中远觃操作致使大腿斜支撑变形,焊缝处出现开裂;青海钻井40682队横拉筋、斜拉筋变形而产生变形。

冲击钻钻头早期疲劳断裂分析

第47卷第6期2019年12月Vol.47No.6Dec.2019现代冶金Modern Metallurgy冲击钻钻头早期疲劳断裂分析徐和平!戴林荣!潘小静(中天钢铁集团有限公司,江苏常州213011)摘要:通过宏观检验及扫描电镜分析、化学成分分析、金相分析等方法,对冲击钻钻头断裂的产生原因进行了分析。

结果表明:该钻头在进行破坏性试验时出现早期断裂现象,属于早期疲劳断裂;引起早期疲劳断裂的因素有钻头钻柄与颈部交界R角处表面存在较深的加工痕迹及钻头硬度偏高等。

关键词:40Cr钢;冲击钻头;疲劳断裂;热轧中图分类号:TG115.5?7;TG115.21引言四槽圆柄冲击钻头采用40Cr钢热轧盘条制造,其工序为:①12mm盘条原材料酸洗"磷化"拉拔一道至①10mm"加工钻头"盐浴淬火"回火"焊接硬质合金,钻头淬、回火后硬度要求为40-50 HRC。

近期有一批钻头在出厂前进行破坏性试验时,有多支钻头出现早期断裂现象。

本文采用断口形貌分析、化学成分分析、金相检验等方法,对钻头断裂原因进行了分析。

1理化检验1.1宏观断口分析钻头断裂及断口宏观形貌如图12所示,多支断裂钻头的断裂均发生在钻柄与颈部交界R角处,该部位正好为钻头直径尺寸的交变处,断口上存在较多锈斑,断口较为平齐,断面与钻头轴线相垂直;在多支断裂钻头的钻柄与颈部交界R角处表面均发现存在大量较深的车削加工刀痕,刀痕排列均匀,断裂面基本上沿刀痕扩展。

将断口清洗后观察发现,断裂钻头断口具有疲劳断裂的特征,断口分3个区域:疲劳源区、疲劳扩展区及最后瞬时断裂区;多处裂纹从表面刀痕起开裂,显示明显的多源疲劳断裂特征;疲劳扩展区呈现明显的贝纹线形貌,贝纹线大致呈反向圆弧状;表明裂纹沿圆周的运动比跨四槽圆柄断裂位置钻头颈部硬质合金图1断裂钻头宏观形貌图2断裂钻头断口具有疲劳断裂特征越直线的运动更快,通常尖锐的缺口会产生此种形貌⑵。

钻井机械设备故障原因及维修措施探究

钻井机械设备故障原因及维修措施探究摘要:钻井机械设备作为开采地下矿物质资源的利器,具有工作量大、开采效率高等优点。

但在开采过程中钻井机械设备也常常会出现各种故障,例如,设备在强度很高的地表下工作碰撞而发生的残损,在工作中工作人员的操作不当而造成的渗油事件等,这些故障都会降低工作效率,工地安全事故风险也在增加。

钻井机械设备作为地下开采工作中的一大利器,造价昂贵,为了保障开采工作的安全性,提高工作效率,本文将着重从钻井机械设备在工作中常见的故障现象探究,并提供可行的维修措施。

关键词:钻井;设备;原因;维修;探究引言钻井设备往往需要保持高强度的作业,高强度且恶劣的作业环境要求钻井设备的维修必须快捷、可靠,而再制造技术能够利用先进的设计和处理方式,使得钻井设备的维修时间大大减小、维修成本降低,提高钻井设备的工作效率。

再制造技术在钻井设备的维修方面有着非常广泛的应用。

一、钻井机械设备存在故障的排查与维修的重要性由于我国疆土辽阔,地下矿产资源丰富,随着我国综合能力的显著提升,为开采地下矿产资源打下了坚实基础。

钻井机械设备作为开采地下矿场资源的利器,不仅工作量大而且工作效率高,大大降低了所需要的人力资源。

自然条件等外界因素的干扰,工作人员操作机器的不规范、机器本身强度不足等自身因素的存在,导致钻井机械设备在工作中常常会突发各种故障事故,这些故障为项目施工带来了极大不便,造成了工作效率低下、工作质量也不甚明显等负面影响。

究其深层原因,钻井机械设备存在的故障可分为内部环境与外部环境两个因素所造成的。

加之由于钻井机械设备造价成本高,工程队购置费用昂贵,如果在工作过程中钻井机械设备发生故障,导致机械设备永久损坏,这将造成巨大的经济财产损失。

为提高工作效率、降低工作成本,钻井机械设备的故障排查与维修工作显得尤为重要了。

二、钻井机械设备常见的故障问题1.松脱型故障在钻井机械设备中,松脱型故障是最常见故障之一。

由于施工环境的复杂性,钻井机械设备在工作中常常会遇到各种不同的地质地貌,由于工作产生的激烈碰撞在很大概率上会导致钻井机械设备的零部件松动,严重时还可能导致零部件脱落,除了受工地施工环境的影响,工作人员在工作中的不仔细也会导致机械设备零部件脱落。

Ф2.1mm钻头断裂原因分析

售后服务过程中发现 2.1mm直钻存在较高 的断裂现象,产品质量不稳定,切削效果不理想。经

收稿日期:2018年 11月

调查发现,使用 2.1mm高速钢钻头加工 304不锈 钢通孔时,圆钢直径 8mm。加工参数:转速 3000r/ min,进给量 0.1mm/r。由于被加工件为不锈钢,直 径较小,不易定心,需要加开双后角,即便如此,钻头 的断裂率依然很高。

种情况下,马氏体的畸变程度依然较高,内部应力依

然较大,脆性比较突出。残余奥氏体的存在反应了

马氏体向回火马氏体的转变量不足,样品的残余奥 氏体的量较高[4]。由于残余奥氏体会进一步转变,

尤其在应力和温度的驱动下残余奥氏体并不稳定,

会进一步转变为淬火马氏体,导致材料脆性激增,从 而引发脆性断裂[5]。回火检测表明,回火工艺突出

3.0mm以下 的 钻 头 属 于 微 型 小 规 格 钻 头,也 称为微钻。小规格钻头直径小、强度弱,在切削加工 时对强韧性及红硬性的配合要求更为严格。生产应 用中,小规格钻头的不耐磨和断裂现象一直是困扰 业界的重要问题,尤其是在小钻头切削加工不锈钢 时,因不锈钢加工硬化以及孔缩的存在,小规格钻头 在不锈钢 打 孔 时 面 临 的 切 削 环 境 十 分 苛 刻[1]。 工 业生产中,使用高速钢微钻头在不锈钢上钻微孔一 直存在比较大的技术难度。

淬火晶粒度控制在 10.5#左右,通过等温处理 获得 相 应 的 贝 氏 体 组 织,4次 回 火,保 证 回 火 充 分 性,降低淬火应力,让材料获得良好的强韧性配合。

改进工艺后发现产品的强韧性得到提高,断裂 率大幅下降,耐用度也得到提升,客户反映良好。

参考文献

[1]张好强,候 锁 霞,常 春 蕊,等.不 锈 钢 微 钻 削 的 切 削 形 成 与仿真分析[J].制造技术与机床,2017(8):96-98.

断钻具故障原因分析与处理

断钻具故障原因分析与处理摘要:结合某井钻井施工过程中发生扶正器母扣根部断裂,分析了断钻具情况与原因,对断钻具故障进行了处理,并从有效调整钻具组合结构,严禁在钻具中出现大小头形成薄弱点,钻进时要控制好钻进参数,避免扭矩异常波动等方面提出了针对性应对措施。

关键词:钻具断裂;故障原因分析;处理措施1基本数据①工程施工参数:钻井参数:钻压60-80KN;转速:60rpm+螺杆;排量66L/S;泵压19.5MPa。

②井身结构:一开:660.4mm×607m+508mm×606.8m;二开:444.5mm×3057.91m;③入井管串结构:Ф444.5mmPDC钻头+Ф286mm直螺杆+731*830+Ф279.4mm钻铤*2根+Ф441mm扶正器+Ф279.4mm钻铤*1根+831*730+Ф241.3mm钻铤*3根+731*630+Ф203mm钻铤*4根+Ф203mm随钻震击器+Ф203mm钻铤*2根+631*520+Ф139.7mmHWDP 5*根+521*HT550+Ф139.7mm非标钻杆④泥浆性能:密度1.19g/cm3,粘度44s,PV: 15mPa.s,YP:4.5Pa,Gel:1.5/7Pa,PH9,失水7.8ml,泥饼0.5mm,HTHPml,坂含35kg/m3⑤地层及岩性描述:吉迪克组,地层岩性为棕色泥岩。

2断钻具情况与分析断裂扶正器为LX型整体式螺旋稳定器。

螺纹类型:8 5/8REG,本体外径441mm、内径71.8mm、接头外径254mm。

该扶正器前期使用纯钻时间18小时,本井纯钻时间113小时。

扶正器母扣根部断裂,见图1。

图1 扶正器母扣根部断裂图2.1断钻具故障发生经过断钻具故障发生经过:本井于2017年9月27日6:23钻进至井深3057.91m,泵冲由195↑203spm,立压由19.5↘17.5MPa,扭矩由11↘4KNm,悬重由1530KN↘1460KN,其余参数无变化,9:00循环泥浆、打封闭浆,起钻,20:00起钻完,发现扶正器母扣根部断裂,现场确认井内断钻具。

某油田钻铤断裂原因综合分析及建议

某油田钻铤断裂原因综合分析及建议王新虎;宋顺平【摘要】某油田钻铤疲劳断裂一直是影响钻井的严重问题。

对某油田几年内发生的钻铤断裂事故进行了综合统计分析,应用钻柱力学底部钻柱进行了分析计算,结果表明钻压显著超过钻铤弯曲临界钻压是该油田钻铤疲劳断裂的原因,并提出改进钻井工艺、降低钻压(例如使用PDC钻头)是减少钻铤疲劳断裂的好措施。

【期刊名称】《石油管材与仪器》【年(卷),期】2016(000)004【总页数】4页(P43-45,50)【关键词】钻铤;疲劳;钻压【作者】王新虎;宋顺平【作者单位】[1]中国石油集团石油管工程技术研究院、石油管材及装备材料服役行为与结构安全国家重点实验室,陕西西安710077;[2]川庆钻探长庆钻井工程公司管具公司,陕西西安710010【正文语种】中文【中图分类】TE921某油田钻具失效相当频繁,严重制约了正常勘探开发。

为解决钻具失效问题,虽然已多次采取措施,取得了一定效果,但没有取得突破性进展。

该油田在内蒙古发现了大型气田,根据该气田的特点,决定采用小井眼对该气田进行勘探开发,钻具断裂问题是迫切需要解决的问题。

石油管工程技术研究院已做过多起某油田钻具断裂失效分析,但是缺乏对整个气田钻具失效情况的全面了解。

为解决实际问题,石油管工程技术研究院对该气田钻具失效情况进行了调查,取得了许多数据,本文根据这些调查资料以及以前做过的许多失效分析,对钻具断裂原因进行进一步分析。

某油田一年内钻具失效情况统计见图1~8。

一年内共发生钻具失效事故193次。

其中钻铤155次,占80.3%,1月~6月共发生钻具失效事故129次。

其中钻铤102次,占79.1%。

钻具失效事故呈上升趋势,钻铤内螺纹接头的疲劳断裂是主要的失效类型,178 mm钻铤是失效最多的钻铤。

钻铤内螺纹接头疲劳断裂主要发生在井深2 000 m以上时,第11号到16号钻铤断裂次数最多,钻压在20~25 t,转速50~60 r/min,泥浆比重1.00~1.06 g/cm3。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

自紧式钻夹头开裂原因分析方振麟,陈安,吕祺、王炜(杭州钢铁集团公司技术质量处,浙江杭州 310022)摘要:针对12L14易切削钢在加工自紧式钻夹头过程中发生开裂的情况,进行了探伤试验并从化学成分、金相检测、夹杂物检测及电镜、能谱检测等方面进行分析。

结果表明:夹头及圆钢中存在表面细裂纹、翘皮、贯穿性裂纹及外来夹杂物等缺陷。

经分析:以Al2O3为主的超长夹杂物及硫化物分布不理想是造成夹头开裂的主要因素。

关键词:12L14易切削圆钢;Al2O3夹杂物;开裂中图分类号:TG704,TG331 文献标志码:A 文章编号:Analysis of Self Locking Type Drill Chuck Crack Reason FANG Zhen-lin,CHEN An,Lv Qi, WANG Wei(Technical quality management of Hangzhou Iron And Steel Group Company,Hangzhou 310022,Zhejiang,China) Abstract: According to the 12L14 Easy-cutting steel in processing self-tightening chuck occurred during the cracking process is tested, and the chemical compositions, metallographic examination, SEM and energy spectrum detection analysis were carried out. The results showed that: chuck and bar are present on the surface fine cracks, wrapping, cracks and foreign inclusion. Through the analysis of the foreign inclusions: The steel has long dominated by Al2O3and sulfide inclusions distribution is not ideal is the main factors causing cracking of chuck.Key words: 12L14 Easy-cutting steel;Al2O3inclusion;cracking12L14圆钢属于铅硫复合易切削结构钢。

硫以硫化物形式分布在钢中,由于MnS夹杂物割断了基体连续性而使车丝易断;铅则以微小单质金属颗粒分布于钢中并在钢中不固熔,车削加工过程铅颗粒呈熔融状析出,从而起到润滑作用来改善钢的切削性能[1]。

12L14钢主要依靠MnS和Pb的润滑作用,使钢的切屑细碎,降低刀具磨损,最终延长刀具寿命,已广泛用作制造精密仪表零件、汽车零件和各类机械的重要零件。

某单位采购直径为φ36mm的12L14易切削圆钢760余吨用于加工夹头。

生产工艺为:φ36mm 圆钢酸洗—磷化—冷拔至φ33.4mm—下料—车削(外径Φmax为32.8mm)—铣孔—挤齿—成品。

首批投料170吨,在生产、检验及使用过程中均发现零件存在裂纹缺陷,比例约为10%,裂纹主要集中在铣孔端,并沿纵向扩展(见图1a)。

作者简介:方振麟(1980—),男,大学本科,工程师; E-mail:fangzhenlin@(a)夹头裂纹形貌(b)冷拔后圆钢横截面裂纹形貌图1 宏观缺陷照片Fig。

1 Photograph of macroscopical defects1 工艺试验为杜绝带缺陷的成品流入终端市场,同时考虑到成品检验工序将带来的生产成本增加和交货周期加长等因素,对未投料的圆钢进行了多种方式的探伤检验试验,以便杜绝不良品流出,采用9R-4C 350/550旋转涡流检测系统,分两步骤进行探伤试验:(1)圆钢全数修磨后,进行涡流探伤检验;(2)对探伤后无缺陷圆钢进行冷拔加工后,再次探伤检验。

试验结果表明:修磨后圆钢带缺陷比例约12%,主要缺陷为表面翘皮、细小裂纹;冷拔后圆钢报废比例报废比例为34%,主要缺陷为纵向裂纹(见图1b)与表面“Y”形裂纹。

2 理化检测2.1 化学成分检测从不同冶炼炉次所轧制的圆钢中取试样3个,进行化学成分分析,化学成分值见表1。

表1 圆钢的化学成分Table.1 Chemical composition of steel wt%由上表知:检验的3炉次圆钢,成分符合12L14钢的要求,其中Mn/S≈3,[O]Avg≈104ppm。

2.2 金相检测2.2.1 显微组织检测从图1b裂纹处取横向样,磨抛后经4%硝酸酒精溶液侵蚀,在金相显微镜下观察裂纹两侧显微组织,裂纹呈“内宽外窄”形貌,长度为1.2cm,组织为铁素体+少量珠光体,两侧无脱碳,编号 C Si Mn P S Pb Ni Cr Cu AL Als O N10.10 0.016 1.00 0.068 0.33 0.30 0.05 0.04 0.16 0.002 0.0000 0.0112 0.008420.10 0.017 1.01 0.068 0.34 0.30 0.05 0.04 0.15 0.002 0.0004 0.0092 0.008230.10 0.016 1.00 0.067 0.33 0.31 0.05 0.04 0.15 0.002 0.0009 0.0108 0.0083 标准值≤0.15 ≤0.15 0.85~1.15 0.04~0.09 0.26~0.35 0.15~0.35裂纹为穿晶开裂,部分区域伴有沿晶开裂的次生裂纹(见图2a,×100倍);表面“Y”形缺陷处裂纹深度为0.25mm,根部圆滑无次生裂纹(见图2b)。

(a)冷拔圆钢裂纹形貌(b)表面“Y”形裂纹金相照片图2 裂纹处显微组织Fig. 2 Microstructure of cracks2.2.2 非金属夹杂物检测在图1a示夹头和图1b示圆钢上取样按GB/T10561-2005标准进行非金属夹杂物检测,100倍下 B类、D类、DS类夹杂均为0级,但C类夹杂物异常,C类粗系均为2.5级,细系分别为2.5级、1.5级。

两试样中均存在超长C类夹杂物,长度分别为1.2mm、1mm(见图3)。

(a)夹头处夹杂物形貌(b)圆钢试样夹杂物形貌图3 夹杂物形态及分布Fig.3 The shape and distribution of the inclusions2.2.3 电镜扫描及能谱分析针对显微组织试样裂纹处及超长C类夹杂物处分别进行电镜扫描和能谱分析。

(1)将图2(a)中的样品进行扫描电镜和能谱分析:次生裂纹处为硫化物,裂纹沿硫化物分布较为集中的位置扩展(见图4),裂纹末端硫化物聚集处存在连续孔隙(见图5),随冷变形量的进一步加大,该位置的孔隙极易引起进一步扩展。

(2)12L14为低碳低硅钢种,采用铝脱氧,形成C类(硅酸盐类)夹杂物的可能性较小,经多次对超长夹杂物能谱分析,进一步证实:超长夹杂物以Al2O3、MnO等氧化物为主,同时存在F、Mg、Ca等外来夹杂物的特征元素,而非C类夹杂物(见图6),元素重量百分比、原子百分比见表2示。

(a)次生裂纹处电镜照片(b)能谱分析图4 次生裂纹处电镜、能谱分析Fig.4 Electron microscope and energy spectrum analysis on Secondary cracks(a) 硫化物集中位置(b)能谱分析图5 硫化物聚集处电镜、能谱照片Fig.5 Electron microscope and energy spectrum analysis on sulfide元素O Al Fe Mn C F Mg Si Ca 重量百分比33.75 22.55 20.01 16.47 3.82 1.45 1.2 0.33 0.33 原子百分比51.85 20.54 8.85 7.37 7.82 1.87 1.21 0.29 0.23 讨论由探伤试验结果可以看出:冷拔圆钢较修磨后圆钢的缺陷比例明显增多,且裂纹深度加深;冷拔圆钢的裂纹缺陷主要有两种形式:一种是纵向裂纹,深度达 1.2cm,后续加工无法消除;一种是表面呈翘皮状,类似“Y”形的裂纹,“Y”形裂纹根部圆滑无次生裂纹,多批次检测后发现其深度在0.08~0.25mm之间,该类缺陷深度较浅,后续加工过程中能够车除,因此可以推断导致夹头钻报废的裂纹缺陷主要形成于冷拔加工过程。

结合金相、电镜分析可以看出:超长夹杂物是导致圆钢冷拔后开裂的主要因素。

经多次取样进行夹杂物分析,发现超长夹杂物的频率高达56%,超长夹杂物呈点链状分布,主要以Al2O3、MnO、氧化铁为主,CaF、SiO2、MgO等少量存在,经换算Al2O3、MnO的质量百分数分别为43%、26%。

由夹杂物的组成可以看出此类夹杂物为外来夹杂物,符合保护渣特性,主要形成于钢的熔炼、出钢和浇铸过程中。

硫系易切削钢高氧含量、高硫含量,钢水流动性差、粘度大,降低了钢水的表面张力,使钢渣分离困难,易造成钢渣卷入[2]。

当钢液在与耐火材料和炉渣接触中,炉渣被卷入钢液中或是耐火材料在高温受到冲蚀、剥落进入钢液之中,都将形成钢中夹杂物。

Al2O3类夹杂物属于脆性夹杂物,熔点高,在热轧过程中形状和尺寸不发生变化,但夹杂物的分布有变化[3]。

由于Al2O3类夹杂物的存在破坏了金属基体的连续性,在冷拔过程中,在夹杂物处引起应力集中,导致圆钢产生由脆性夹杂物处形成裂纹源,随冷变形量的加大裂纹不断向圆钢表面扩展,形成“内宽外窄”的裂纹形貌。

由图3还可以看出MnS夹杂物形态分布不理想,呈条带状、较集中分布,未形成纺锤状弥散分布,冷变形中次生裂纹沿MnS较为集中的区域扩展,进一步加剧了裂纹的形成。

4 结论和建议1)夹头钻成分符合标准要求;探伤后发现的表面翘皮、细裂深度较浅,后续车削加工能消除。

因此,成分和表面缺陷不是形成夹头钻开裂的主要原因;2) 以Al2O3为主的超长型脆性夹杂物的存在,破坏了金属基体的连续性,在冷拔及挤齿过程中致使应力集中,是导致冷拔过程开裂的主要因素[4];同时,MnS形态分布不理想,促使裂纹沿MnS聚集处延伸,进一步加剧了裂纹的扩展。

3)为避免超长脆性夹杂物的存在,冶炼过程应选用高碱度保护渣,确保软吹氩时间及强度以保证Al2O3等夹杂物能充分上浮,同时做好全程保护浇注,避免卷渣、耐材侵蚀剥落、水口结瘤等情况发生;研究表明:12L14钢中硫化物呈球形或者纺锤形有利于钢的冷变形,提高切削性能,通过精炼过程喂钙处理能有效改善硫化物形态分布[5]。