透明微晶玻璃现状-各种微晶体系

透明微晶玻璃、黑色微晶玻璃、耐高温微晶玻璃

透明微晶玻璃、黑色微晶玻璃、耐高温微晶玻璃耐高温玻璃——透明微晶玻璃、黑色微晶玻璃(英文名Glass Ceramic,也称玻璃陶瓷)材料提供:国产微晶玻璃,常规最大尺寸350*450*4mm,也可以选择进口微晶玻璃,常规最大尺寸1954*1100,2100*1266,厚度4\5。

透明微晶玻璃介绍:由于其极低的热膨胀度,透明微晶玻璃不会受高温(760℃)的影响,也不受显著温度变化或温度差异的影响,且十分优越的耐热冲击性能。

另外,透明微晶玻璃具有良好的热辐射,特别是短波红外辐射透过性。

而正是在为火炉燃烧过程中释放的强烈热辐射为我们带了舒适暖意。

因此,微晶玻璃特别知合应用在既有高热能又需要良好透光性的场合,作为室内加热装置(如壁炉和火炉)的观察窗。

图 1 透明微晶玻璃 150 999 63668产品应用:◈室内加热/取暖器的视窗面板(燃油/燃气室内取暖器/炉、传统燃料的室内取暖器/炉)◈红外辐射加热/取暖器的面板◈加热电暖炉的盖板玻璃◈反光杯和高性能泛光照明灯的盖板◈红外烘干器的盖板◈投影仪的保护盖片◈隔紫外线护罩◈烤肉/烧烤设备的面板◈大功率泛光灯和反射器上耐高温的面板加工:①切割、②倒角、③钻孔、④丝印、⑤镀膜黑色微晶玻璃面板说明:由特殊微晶玻璃制成,该材料的最大特点是:可耐高达750℃的急剧升温。

微晶玻璃面板非常环保,不含砷、锑等有毒重金属。

它的主要原料是石英,这种原料在自然界取之不尽、用之不竭。

黑色微晶玻璃灶具面板非常坚固、耐受冲击,经久耐用。

灶具面板横向热传导低,靠近烹调区的地方温度相对较低,热量会直接传导至烹饪锅具。

图 2 黑色微晶玻璃 150 999 63668黑色微晶玻璃主要物理属性:◈热膨胀几乎为零;◈温度稳定性和耐久性好;◈机械稳定性高;◈系统优化的红外透射率;◈热传导率低;◈抗热冲击能力强。

产品特点补充说明:•◈能连续承受600℃高温5000小时而不破裂;•◈具有极高的热稳定性,即使温度骤变高达750℃时也能坦然面对;•◈横向导热性低•◈智能化一根据要求提供包括触摸传感器的智能用户界面•◈容易清洗,可毫不费力地清除其表面的污溃。

透明微晶玻璃的研究现状与展望

透明微晶玻璃的研究现状与展望透明微晶玻璃是一种具有特殊组织结构和优异性能的新型玻璃材料,具备高透明度、高抗击穿性能和优良的热稳定性等特点。

由于其独特的特性和潜在的应用前景,透明微晶玻璃的研究得到了广泛关注。

本文将重点讨论透明微晶玻璃的研究现状和展望。

目前,透明微晶玻璃的制备方法主要包括溶胶-凝胶法、热处理法和挤压法等。

其中,溶胶-凝胶法是最常用的一种制备方法,它通过溶液中的粒子从溶胶到凝胶的过程形成均匀的纳米颗粒,然后通过热处理使颗粒之间形成连续的玻璃网络结构。

另外,热处理法可以通过高温熔融和快速冷却来制备透明微晶玻璃,而挤压法则是将玻璃粉末通过高温挤压塑性变形,形成具有微晶结构的压块。

透明微晶玻璃的性能研究主要集中在透明度、力学性能和热稳定性上。

透明度是衡量玻璃材料质量的重要指标,而透明微晶玻璃由于其微晶结构的存在,使得其透明度相对较低。

因此,研究者们致力于通过优化制备工艺和调控微晶尺寸来提高透明性。

同时,力学性能的研究也非常关键,包括抗击击穿性能和硬度。

通过控制微晶尺寸和增加玻璃网络的连续性,可以显著提高透明微晶玻璃的抗击穿性能和硬度。

此外,热稳定性是透明微晶玻璃作为高温材料的又一重要性能,其研究主要集中在热膨胀系数和热导率等方面。

透明微晶玻璃在材料科学、光学、电子器件和储能等领域具有广阔的应用前景。

在光学领域,透明微晶玻璃可以作为光学增透膜和光学纤维等材料,具有潜在的光导能力和光学非线性特性。

在电子器件领域,透明微晶玻璃可以用于制备高性能的液晶显示屏、有机发光二极管(OLED)和太阳能电池等。

此外,透明微晶玻璃还可用于储能材料,如制备高性能的锂离子电池和超级电容器电极材料。

然而,透明微晶玻璃的研究还存在一些挑战和问题。

首先,透明微晶玻璃的制备工艺较为复杂,需要在溶胶-凝胶法、热处理法和挤压法等多个方面进行综合考虑。

其次,透明微晶玻璃的微晶尺寸对其性能有很大影响,但尚缺乏制备工艺和控制方法。

一种高结晶度锂铝硅透明微晶玻璃及其制备方法

一种高结晶度锂铝硅透明微晶玻璃及其制备方法在当代材料科学领域,锂铝硅透明微晶玻璃因其卓越的物理和化学性能而备受关注。

本文将介绍一种具有高结晶度的锂铝硅透明微晶玻璃及其制备方法,该材料在光学、热学以及机械性能方面表现出色,有望在高科技领域得到广泛应用。

一、高结晶度锂铝硅透明微晶玻璃的概述高结晶度锂铝硅透明微晶玻璃是一种新型的无机非晶材料,其主要成分为锂、铝、硅以及少量的氧化钠、氧化钾等。

该玻璃具有较高的结晶度,晶体尺寸细小且分布均匀,因此具有优异的透明性、机械强度、热稳定性和化学稳定性。

二、制备方法1.原料准备:选取高纯度的锂、铝、硅原料,以及适量的助熔剂和晶核剂。

2.混合配料:按照一定的比例将原料混合均匀,确保各组分充分接触。

3.熔融:将混合好的原料放入高温炉中进行熔融,温度控制在1600-1800℃之间,保温一定时间,使原料充分熔化。

4.浇注:将熔融的玻璃液倒入预热的模具中,进行浇注成型。

5.退火:将浇注成型的玻璃进行退火处理,以消除内应力,提高玻璃的透明度。

6.热处理:将退火后的玻璃进行热处理,以促进晶体生长,提高结晶度。

7.冷加工:对热处理后的玻璃进行切割、打磨等冷加工,以满足实际应用需求。

三、性能特点1.优异的透明性:高结晶度锂铝硅透明微晶玻璃具有良好的透明性,可见光透过率可达90%以上。

2.高机械强度:该玻璃具有较高的弯曲强度和抗压强度,可满足高强度应用场景的需求。

3.良好的热稳定性:该玻璃具有较低的热膨胀系数,耐热冲击性能优良。

4.优异的化学稳定性:该玻璃具有良好的耐酸碱性和耐腐蚀性,可应用于复杂环境。

四、应用领域高结晶度锂铝硅透明微晶玻璃可广泛应用于光学、电子、建筑、航空航天等领域,如高性能显示屏、光学仪器、防弹玻璃、高温观察窗等。

本文介绍了一种高结晶度锂铝硅透明微晶玻璃及其制备方法,该材料具有优异的物理和化学性能,有望在多个领域发挥重要作用。

零膨胀锂铝硅透明微晶玻璃的研究与应用现状

第27卷第3期 硅 酸 盐 通 报 Vol .27 No .3 2008年6月 BULLETI N OF T HE CH I N ESE CERAM I C S OC I ETY June,2008 零膨胀锂铝硅透明微晶玻璃的研究与应用现状殷海荣,吕承珍,李 阳,李 慧(陕西科技大学材料科学与工程学院,西安 710021)摘要:外界温度的剧变,易在材料中产生热应力,导致材料失效。

零膨胀锂铝硅透明微晶玻璃卓越的热学性能,优良的光学和机械性能使之成为不可或缺的综合材料。

主要介绍零膨胀LAS 系透明微晶玻璃的主要形态和结构特征,热学、光学性能以及应用现状,并提出了研究中存在的问题及今后发展的方向。

关键词:锂铝硅系;透明微晶玻璃;零膨胀中图分类号:T Q171.733 文献标识码:A 文章编号:100121625(2008)0320537205Research and Appli ca ti on of L ith i u m A lum i n osili ca te Tran sparen tGl a ss 2ceram i c w ith Zero Therma l Expan si onYI N Hai 2rong,LV Cheng 2zhen,L I Yang,L I Hui(School of Material &Engineering,Shaanxi University of Science &Technol ogy,Xi’an 710021,China )Abstract:The change of external te mperature effects the perfor mance of materials,causing heat stress in materials,and resultingin inactivati on .Up t o no w,lithiu m alum inosilicate trans parent glass 2cera m ics with zreo ther mal ex pansi on becomes one of the most valuable synthesized material because of its excellent ther mal p r operties,superi or op tical p r operties and mechanical p r operties .It intr oduces the structural characteristics and maj or shape of LAS trans parent glass 2cera m ic,hightlights the perfor mance of expansi on,states the app licati on at home and abr oad .On the basic of the situati on,it points out the p r oble m in the research and devel op ing directi on f or the future .Key words:LAS;trans parent glass 2cera m ic;zer o ther mal ex pansi on基金项目:国家“十一五”科技支撑计划(2006BAF O2A26)作者简介:殷海荣(19622),男,教授,硕士生导师.主要从事功能玻璃及生物材料方面的研究.通讯作者:吕承珍.E 2mail:lvchengzhen2008@1 引 言零膨胀透明微晶玻璃在耐热性上具有显著优势,其零膨胀性能对提高航空航天结构和电子设备等的热几何稳定性有重要意义。

2024年微晶玻璃面板市场规模分析

2024年微晶玻璃面板市场规模分析引言微晶玻璃是一种新型的玻璃材料,过去几年来在各个领域得到了广泛应用,尤其是在电子产品领域,微晶玻璃面板的需求量不断增加。

本文将对微晶玻璃面板市场规模进行分析,探讨其发展趋势和市场前景。

市场规模分析1. 市场概述微晶玻璃面板市场是指使用微晶玻璃材料制造的各类面板产品的市场。

这些面板产品广泛应用于智能手机、平板电脑、电视、显示器等电子产品中,同时也逐渐在汽车、家电和工业设备等领域得到应用。

2. 市场需求分析随着电子产品的普及和更新换代,对微晶玻璃面板的需求不断增加。

其主要原因如下:•提升用户体验:微晶玻璃面板具有更高的清晰度、更好的触控体验和更高的耐磨性能,能够提升用户使用电子产品时的观感和操作体验。

•更薄更轻:微晶玻璃面板相对于传统玻璃面板来说更加薄型化,能够有效减轻电子产品重量,满足用户对轻薄便携的需求。

•提高产品质量:微晶玻璃面板具有较高的强度和耐用性,能够有效降低电子产品的损坏率,提高产品的质量和可靠性。

3. 市场规模预测根据市场调研和数据分析,可以预测微晶玻璃面板市场规模将呈现以下趋势:•增长迅速:受到电子产品市场需求的推动,微晶玻璃面板市场规模将继续保持快速增长。

特别是智能手机市场的快速发展,将成为微晶玻璃面板市场的主要推动力。

•多领域应用:微晶玻璃面板的应用领域将进一步拓展,除了电子产品领域外,汽车、家电和工业设备等领域也将增加微晶玻璃面板的应用需求。

•技术升级:随着技术的不断进步和创新,微晶玻璃面板的性能将得到进一步提升,满足不同应用场景的需求。

例如,柔性玻璃面板的出现将进一步改变电子产品设计和制造的方式。

市场前景展望微晶玻璃面板市场有着广阔的前景,具体展望包括以下几个方面:•市场竞争加剧:随着市场规模的扩大,微晶玻璃面板市场的竞争将进一步加剧。

主要厂商之间的竞争将主要体现在产品质量、创新技术和价格等方面。

•不断创新:为了在市场竞争中占据优势,微晶玻璃面板制造商将不断进行技术创新,提升产品的性能和品质,满足不同行业和消费者的需求。

首部《低膨胀透明微晶玻璃》标准公布试行

首部《低膨胀透明微晶玻璃》标准公布试行

佚名

【期刊名称】《建筑玻璃与工业玻璃》

【年(卷),期】2013(000)002

【摘要】近日,晶牛微晶集团编制的我国首部《低膨胀透明微晶玻璃》标准由国

家公布试行。

低膨胀透明微晶玻璃又名透明航天玻璃,是一种具有热不胀、冷不缩、不导电、不导热、透光、透视等奇特功能的尖端材料。

随着标准的发布试行,奇异微晶玻璃在全社会的应用领域将迅猛拓宽,将由原来的五大工业行业拓宽至航天、军事、交通、机械、医疗、水利、环保、家电、有色金属等数十个行业,将为社会创造数万亿元的经济效益。

【总页数】1页(P38-38)

【正文语种】中文

【中图分类】TQ171.733

【相关文献】

1.B2O3掺杂Li2O-Al2O3-SiO2低膨胀透明微晶玻璃的制备及性能表征 [J], 田瑞平;赵会峰;姜宏;童云;胡茂辉

2.超低膨胀锂铝硅透明微晶玻璃的研究与应用现状 [J], 黄伟胜

3.低膨胀高透明ZnO—Al2O3-SiO2微晶玻璃光学性质研究 [J], 彭志钢;袁坚;杜

晓欧;郑伟宏;程金树;

4.一种超低膨胀系数高透明度的微晶玻璃及其制备方法 [J],

5.高品质超低膨胀透明微晶玻璃实现批量化生产 [J], 赵春霞;范仕刚;张丽红;刘杰;

何粲;李跃

因版权原因,仅展示原文概要,查看原文内容请购买。

2024年微晶玻璃市场发展现状

2024年微晶玻璃市场发展现状引言微晶玻璃是一种独特的玻璃材料,具有细致的晶体结构和较高的硬度,因此在众多应用领域中得到了广泛的应用。

本文将对2024年微晶玻璃市场发展现状进行探讨,分析其应用领域和市场前景。

微晶玻璃的性质和特点微晶玻璃是一种非晶态玻璃,其晶体尺寸通常在纳米到微米级别,具有以下特点:1.高硬度:微晶玻璃硬度较高,通常在6-7级(摩氏硬度),相比普通玻璃更加耐磨损。

2.优异的光透性:微晶玻璃具有较高的透光率,可以有效地传递光信号,在光学设备领域有广泛应用。

3.优良的化学稳定性:微晶玻璃具有较低的化学活性,可以抵御大多数化学物质的侵蚀,具有良好的耐腐蚀性。

4.良好的热稳定性:微晶玻璃具有良好的热稳定性,在高温环境下也能保持较好的稳定性。

微晶玻璃的应用领域1.光学器件:由于微晶玻璃具有优异的光学特性,可以用于制造光学透镜、光学窗口等光学器件。

2.电子产业:微晶玻璃可以制成高硬度的显示屏保护层、触摸屏面板等电子产品的关键零部件。

3.医疗领域:微晶玻璃具有良好的生物相容性和耐腐蚀性,可以用于制造人工关节、医疗器械等医疗器械。

4.化工领域:微晶玻璃的化学稳定性使其成为化工设备的理想材料,被广泛应用于化工反应容器、传热设备等。

5.其他领域:微晶玻璃还可以应用于建筑、汽车、航空航天等领域,用于制造建筑玻璃、汽车玻璃、航空航天器件等。

2024年微晶玻璃市场发展现状当前,微晶玻璃市场正在快速发展,主要有以下几个方面的现状:1.市场规模扩大:随着微晶玻璃应用领域的不断拓展,市场需求不断增加,市场规模正在逐年扩大。

2.技术创新:微晶玻璃制备技术和加工技术在不断创新,使得微晶玻璃的制造成本不断降低,产能不断提升。

3.行业竞争激烈:由于微晶玻璃市场前景广阔,吸引了众多企业的关注,行业竞争激烈,需要不断提高产品质量和技术水平来保持竞争力。

4.地区分布不均:微晶玻璃市场的地区分布不均,目前国内一些发达地区的微晶玻璃产业比较集中,但其他地区的发展也逐渐加快。

透明微晶玻璃的研究现状及展望

透明微晶玻璃的研究现状及展望

摘要

随着科技的发展,玻璃产业的发展有了很大的飞跃,而透明微晶玻璃

技术也受到了人们的高度重视。

本文就透明微晶玻璃的研究现状及展望进

行综述,分析了透明微晶玻璃在性能特性、制备方法及应用领域的研究现状,以及其未来的发展前景。

结果表明,透明微晶玻璃已经广泛用于精密

光学设备,而且其性能可以与传统玻璃相媲美,因此未来的发展方向可能

是提高其光学精度和抗热性能,并将其用于工业和汽车等各种应用领域。

关键词:透明微晶玻璃;性能;应用;发展

1.引言

近几十年来,随着经济的快速发展和技术的进步,玻璃产业的发展也

有了很大的飞跃。

目前,玻璃是我们日常生活中使用最频繁的材料之一、

玻璃具有很强的透明度,物理力学性能好,表面硬度高,广泛应用于电子,光学,纺织和医药等行业。

但是,目前现有的玻璃技术,经常受到热工作

开发的限制,特别是一些特殊的环境,例如航空和航天,需要高性能玻璃

来完成工作,而传统的玻璃技术无法满足这些需求。

微晶玻璃的生产工艺、现状及发展前景

后 ,也加 紧开发研制 。而我国则起步于上世纪的八十 石、白云石 、重 晶石、萤石等 。 年代初 ,经过二十年的开发 ,微晶材料的生产工艺基 由于微晶玻璃是硅灰石相和玻璃相相结合的致密 本上已趋于成熟 ,进A了实用阶段。它主要用做建筑 整体结 晶材料 , 颜色上是 金属氧化物为着色剂,因 装饰材料、飞机、火箭 、卫星等结构材料 ,医疗 、化 而其表面特征既有陶瓷的特征 ,又与天然石材极其相 工等防腐材料 以及军事上 ,如激光制导材料等。 似 ,加之材料形状多为板材 ,因而许多人又将其称作

渣 ,采场 如靠 近公路或设 在公路边上 ,废渣无 处可 把 对 自然 环境 的破坏压 缩 到最小 程度 。 排 ,势 必需 要 长距 离搬 运 ,增 加生产 费用 。另外 ,把

矿山生产必须充分考虑矿山的综台利用,把开采

采场设在公路旁边会对公路上过往车辆、行人的安全 生产过程 中的小规格块体 ,整形 过程 中产生的边角 产生影响 ,存在着安全隐患 。废渣堆积在河床 内 阻 料 ,加工成蘑 菇石 、剁 斧石 、石砖 、石条 、路边石 塞河道 , 洪水季节还会使矿物受到洪水的威胁。

石 英 砂 岩 :要 求 SO 含 量 为 9 0 3 ,A: iz 7± .% 1 13 .% , F2 < .% 。 颗 粒 度 要 求 0 15 . ±0 1 e 。1 2 ~ 0 7r 的 占 9 % 以上 ,小 于 0 15 m 的 < % ,含 .1 m a 5 .2 r a 5 水 率 要 求 不 超 过 4 。 方 解 石 :要 求 C O含 量 ≥ % a

避免 因此 ,在确定矿山开采方案的同时必须对环境 产、增收节支的行之有效的措施 ,在取得经挤效益 的 保护给予重视 ,制定切实可行的环境保护方案,力争 同时,取得了更太的社会效益 。 ・Βιβλιοθήκη 3 ・ 5 维普资讯

微晶材料行业前景分析报告

微晶材料行业前景分析报告1. 引言微晶材料是一种具有纳米级晶粒尺寸的新型材料,具有优异的力学性能、导电性能和光学性能等特点。

随着纳米技术的发展和应用领域的不断拓展,微晶材料得到了广泛的研究和应用。

本报告将对微晶材料行业的发展现状和未来前景进行分析。

2. 行业发展现状2.1 技术水平目前,微晶材料制备的关键技术主要包括溶胶-凝胶法、气相沉积法、机械法等。

这些制备方法使得微晶材料的尺寸和形貌可以被精确控制,从而实现特定性能的实现。

与传统材料相比,微晶材料具有更高的强度、硬度、韧性和导电性能等,因此在领域中得到了广泛的关注和应用。

2.2 应用领域微晶材料的应用领域非常广泛。

在材料学领域,微晶材料已经成功应用于耐磨材料、增强材料和吸附材料等,取得了显著的效果。

在电子、光电子领域,微晶材料的导电性能和光学性能被广泛应用于电池、显示器、光伏电池等器件中。

此外,微晶材料还可以用于生物医学领域中的医疗器械、药物传递和生物成像等方面。

3. 市场前景3.1 市场规模随着新能源、新材料等产业的快速发展,微晶材料市场的前景非常广阔。

据市场研究机构预测,到2025年,全球微晶材料市场规模将达到XXX 亿元,年复合增长率将超过XX%。

中国作为全球最大的制造业大国,将成为微晶材料市场的主要增长动力,市场规模有望达到XXX亿元。

3.2 市场驱动因素- 技术进步:微晶材料制备技术的不断突破和创新,将驱动该行业的发展。

特别是随着纳米技术的不断成熟,微晶材料的制备技术将更加精准和可控。

- 应用需求:随着科技进步和消费升级,对新材料的需求日益增加,微晶材料作为一种具有优异性能的新型材料,将得到更广泛的应用和需求。

- 政策支持:相关国家和地区对微晶材料的研发和产业化给予了政策和经济支持,为行业快速发展提供了有力保障。

3.3 市场挑战- 技术壁垒:目前微晶材料制备技术的研究还处于初级阶段,存在一定的技术壁垒。

如何突破制备技术的瓶颈,是行业发展的一个重要挑战。

2024年微晶玻璃面板市场前景分析

2024年微晶玻璃面板市场前景分析1. 市场概述微晶玻璃面板是一种新型的高透明度、高硬度和耐磨损的材料,目前在电子设备领域得到广泛应用。

微晶玻璃面板具有传统玻璃面板所不具备的优势,因此,其市场前景十分广阔。

2. 市场需求分析2.1 电子设备需求的增加随着电子设备的普及和更新换代的需求不断增加,微晶玻璃面板作为电子设备的显示屏和触控屏的主要材料之一,市场需求也随之增加。

2.2 产品性能要求的提升随着消费者对电子设备性能的要求不断提升,微晶玻璃面板的透明度、硬度、耐磨损等性能得到了更高的关注。

市场需求正朝着更高品质的产品方向发展。

2.3 未来发展趋势随着人工智能、物联网等新兴技术的快速发展,电子设备市场前景广阔。

微晶玻璃面板作为关键材料之一,将在智能手机、平板电脑、电子白板等设备中有着广泛的应用前景。

3. 市场竞争分析3.1 主要竞争对手目前微晶玻璃面板市场存在着几家主要竞争对手,包括国内外知名企业。

这些企业在技术创新、产品质量和市场拓展方面都具有一定的竞争力。

3.2 竞争优势为了在市场竞争中占据优势,企业需要不断进行技术创新和产品质量提升。

此外,还需要加强市场营销和品牌建设,提高品牌知名度和美誉度,以吸引更多的消费者。

4. 市场发展趋势4.1 技术创新目前微晶玻璃面板市场正面临着技术创新的机遇和挑战。

随着科技的进步,微晶玻璃面板的材料、制造工艺以及特殊功能的研发能力将决定市场竞争力。

4.2 市场拓展随着电子设备市场的发展,微晶玻璃面板应用领域将不断扩大。

除了传统的智能手机和平板电脑,微晶玻璃面板还有望在汽车显示屏、电子白板、可穿戴设备等领域迎来大的突破。

5. 总结微晶玻璃面板作为一种新兴材料,具有广阔的市场前景。

随着电子设备市场的不断发展和消费者对高品质产品的追求,微晶玻璃面板的需求将持续增加。

企业应加强技术创新、产品质量提升以及市场拓展,以在竞争中占据优势。

未来,微晶玻璃面板市场将迎来更大的发展机遇。

2023年微晶玻璃行业市场分析现状

2023年微晶玻璃行业市场分析现状微晶玻璃是一种新型的高科技材料,也叫做智能玻璃或者液晶玻璃。

该材料具有颜色可调、透明与不透明相互转换、防紫外线和隔热保温等特点,广泛应用于建筑、交通工具、显示领域等。

本文将对微晶玻璃行业的市场分析现状进行详细介绍。

一、市场规模及发展趋势:微晶玻璃市场规模逐年扩大,预计在未来几年内将继续保持快速增长。

据市场研究机构预测,全球微晶玻璃市场规模将从2019年的30亿美元增长到2024年的50亿美元。

这主要是由于微晶玻璃的应用领域逐渐扩大,消费者对高科技玻璃产品的需求不断增加。

二、市场应用领域:微晶玻璃的应用领域非常广泛,最主要的领域包括建筑、交通工具和显示领域。

1. 建筑领域:微晶玻璃在建筑领域的应用主要是用于窗户、幕墙和玻璃隔断等。

微晶玻璃具有色彩多样且可调、隔热保温、防紫外线等特点,能够提高建筑物的节能环保性能,受到越来越多的建筑师和设计师的青睐。

2. 交通工具领域:微晶玻璃在汽车、高铁、飞机等交通工具的应用逐渐增多。

微晶玻璃的颜色可调特性使其能够调节车内温度和透光度,提供更好的乘坐体验。

此外,微晶玻璃还能够显示导航、娱乐和车辆信息,提高乘坐安全性。

3. 显示领域:微晶玻璃在显示领域的应用主要是用于电视、电脑和智能手机等电子产品的触摸屏。

微晶玻璃的透明度和反射率等特性使其成为理想的显示材料,可以提供更清晰、更亮丽的图像。

三、市场竞争格局:目前,微晶玻璃行业存在一定的竞争格局。

主要的竞争者包括Corning、AGC、Nippon Electric Glass、Asahi Glass和Schott等。

这些公司在微晶玻璃领域具有一定的技术实力和市场份额,通过产品研发、技术创新和全球化战略来保持竞争优势。

同时,中国的微晶玻璃企业也在快速崛起。

中国拥有庞大的市场需求和低成本的生产优势,吸引了许多国内外企业进入中国市场。

中国的微晶玻璃企业通过提高产品质量、降低成本和加大市场营销力度来提升竞争力。

透明微晶玻璃的研究与应用现状及其发展趋势

m, 3mm 厚试 样 在 7 0n 波长 下 的透光 率 达 6 . 。 1 m 55 高析 晶度 、 透过 率 的透 明微 晶玻 璃 可 望 替 代 传 统 的透 高 明陶瓷 , 固体激 光 器 、 外 发生 器 、 外 探测 器 、 在、 克 窗、 核 坦 士兵 防护 面具 、 信息 和 照 明等 军事 和 民用领 域都 有 广 阔的应 用前 景 。 C 掺 杂 的 微 晶 玻 璃 材 料被 认 为 是 1 5 m 波 长 o .4 极 有前途 的一种被 动 调 Q 材 料 , 有可 能 替代 单 晶成 为 极 l 5 m 波 长 激 光 被 动 调 Q 的 首 选 材 料 。 范 仕 刚等 [ _ 4“ 2

体 系来 制备透 明微 晶玻 璃 , 满足 以下 2个 条件 : 应 ①选 择

的组成 体 系应 易于 控 制析 晶 , 使母 体 玻 璃 中能 够 析 出细 小 的晶粒 ; 易于控 制析 出晶相 的种 类 , ② 以便 控制 玻璃 相 与 晶相折 射率 的 差值 。 近年 来 , 研 工作 者 已 经 对 多种 体 系 的微 晶玻 璃 进 科 行 了研 究 , 经从许 多微 晶 玻 璃 系统 中获 得 了高 透 过 率 已

对 纳米 晶镁 铝尖 晶 石透 明微 晶玻 璃 的晶化 行 为进 行 了研 究 。其研 究 结 果 表 明 : Mg 对 O— A1 O。 i Ti 一SO 一 O 2

基础 玻璃 的 组成体 系 和各 组分 含 量是 影响透 明微 晶 玻璃 结构 和性 能 的 主要 因素 之 一 。 因此 , 择 某 种 组 成 选

透 明微 晶玻 璃是通 过 对某 些特 定组 成 的基础 玻璃 在

一

定 温度 下进 行 受控 晶化 而得 到 的一类 既含 有 大量微 晶

2024年微晶玻璃面板市场发展现状

2024年微晶玻璃面板市场发展现状1. 引言微晶玻璃面板是一种采用先进技术制造的高质量玻璃产品,具有优异的性能和广泛的应用领域。

本文将对微晶玻璃面板市场的发展现状进行分析,探讨其市场规模、应用领域、竞争态势等方面内容。

2. 市场规模微晶玻璃面板市场在过去几年中呈现出快速增长的趋势。

据市场调研机构报告显示,2019年全球微晶玻璃面板市场规模达到XX亿美元,预计到2026年将达到XX 亿美元,年复合增长率达到X%。

在地区分布上,亚太地区是微晶玻璃面板市场的主要消费地区,占据了全球市场份额的XX%。

其次是北美和欧洲市场,预计其市场份额将进一步增加。

3. 应用领域微晶玻璃面板在多个领域都有广泛的应用,其中最主要的领域包括:3.1 智能手机智能手机是微晶玻璃面板应用最为广泛的领域之一。

由于微晶玻璃面板具有出色的耐磨性、高清晰度和触摸敏感性能,因此被大多数智能手机制造商采用。

3.2 平板电脑与智能手机类似,微晶玻璃面板在平板电脑领域也有广泛的应用。

平板电脑用户对高清晰度和触摸性能要求较高,微晶玻璃面板能够满足这些需求。

3.3 电视随着液晶电视的普及,微晶玻璃面板在电视领域的应用也越来越广泛。

微晶玻璃面板的高亮度和色彩还原能力,使得电视画面更加真实逼真。

3.4 汽车显示屏汽车领域是一个新兴的微晶玻璃面板应用领域。

随着智能汽车的发展,汽车显示屏对画质和触感的要求越来越高,微晶玻璃面板有望成为首选材料。

4. 竞争态势微晶玻璃面板市场竞争激烈,主要厂商包括公司A、公司B、公司C等。

这些公司不仅在产品质量和技术方面进行竞争,还在市场拓展和售后服务等方面展开竞争。

此外,新进入市场的竞争者也在不断涌现,加剧了市场竞争。

为了保持竞争力,企业需要不断创新,提升产品质量和性能,并寻找新的应用领域。

5. 发展趋势5.1 技术升级随着技术的不断进步,微晶玻璃面板将不断迭代升级,向更高的分辨率、更好的触摸体验和更薄的厚度方向发展。

5.2 新应用领域除了智能手机、平板电脑和电视等传统应用领域,微晶玻璃面板还有更广阔的市场空间。

建筑装饰用微晶玻璃的现状及发展趋势

平 面抛光 板和 亚光饭 , 度 为 1 厚 8~2 m; 2m 颜色 上要 有 纯 白、 米黄 、 灰 、 浅 浅绿 、 红 及黑 白配 色等 ; 分厂 家 粉 部

维普资讯

20 .o 1 0 6 N .1

陶 瓷

・ 5l ・

可恨据用 』 要求 生产 不同 规 格 的 圆弧 饭 及 洗 丽 台等

维普资讯

・

5 ・ 0

一 。 一

陶 瓷

20 . o 1 06 N . l

一

瘴 术{讲 ; :座

. .

建 筇 装饷 用微 晶 玻 璃 酗 坝状 及 发 展 趋 势

玛 荡平

( 陕西省 建筑材 料工 业学 校 西安 7 0 6 ) 10 1

前 言

建筑 装 饰 用 微 晶玻 璃 也 叫微 晶 石 、 晶 石 , 产 玉 生 方 法有压 延法 和烧 结 法 。从 2 0世 纪 3 0年代 开 始 , 由

年 ,92 19 19 97年 ,97 20 年 。在 这 3个 阶段 中各 19 0 5

有重 点和特 点 , 也互有 联 系。 1 18 19 ) 9 1 9 2年 。这 一 阶 段 主 要 处 于 实 验 室研 究 阶段 , 主要 对微 晶玻 璃 组 成 和性 能 进行 较深 入 的研 究 。 于成形 方法 做 了一 些探 索 性 研 究 ( 压延 法 、 对 如 烧 结法 ) 没 有 形 成统 一 的认 识 。但 其 研 究 为后 期微 晶 , 玻璃 组成 、 工艺 的确定 奠定 了基 础 。 2 19 ) 9 2~19 9 7年 。这 一 阶段 主要 是 工 业 化 试 验 阶段 , 择烧 结 法 生产 工艺 。 重点 解决 : 艺流 程 、 选 工 工 艺参 数 的研 究 与优 化 , 以及 生 产 装 备 的 研 究 、 具 材 窑

2024年微晶玻璃市场环境分析

2024年微晶玻璃市场环境分析引言微晶玻璃是一种具有优异物理、化学和光学特性的新型玻璃材料。

近年来,随着科技的发展和人们对材料性能要求的提升,微晶玻璃在各个领域的应用得到了广泛关注。

本文将对微晶玻璃市场环境进行分析,包括市场规模、竞争态势、行业趋势等多个方面,以期为相关企业决策提供参考。

市场规模根据市场研究机构的数据显示,全球微晶玻璃市场规模呈现逐年增长的趋势。

随着多个行业对微晶玻璃需求的增加,市场规模有望进一步扩大。

预计到2025年,全球微晶玻璃市场规模将达到XX亿美元。

在市场规模中,中国是最大的微晶玻璃生产和消费国家。

中国的制造业发展迅速,对微晶玻璃的需求不断增加,从而推动了市场规模的扩大。

另外,发达国家和地区如美国、欧洲等也是微晶玻璃的重要市场。

竞争态势微晶玻璃市场竞争激烈,主要体现在以下几个方面:1.品牌竞争:一些知名企业在微晶玻璃领域拥有优势品牌和较高的市场知名度,通过品牌影响力吸引客户和合作伙伴,从而在竞争中占据优势地位。

2.技术竞争:微晶玻璃的生产技术对产品质量和性能有着重要影响。

一些企业在技术研发和创新上投入较大,并拥有自主知识产权,使其在市场竞争中脱颖而出。

3.价格竞争:微晶玻璃的价格是决定客户购买意愿的重要因素之一。

竞争激烈的市场中,一些企业通过降价或提供更优惠的销售政策来吸引客户,并争夺市场份额。

4.渠道竞争:微晶玻璃产品的销售渠道多样,包括直销、代理商、在线销售等。

不同企业通过建立广泛的销售网络来争夺客户资源,提高产品销售量。

行业趋势微晶玻璃市场面临着一系列发展趋势和变化,包括:1.技术创新:随着科技的进步,微晶玻璃的生产技术将不断创新和改进,以提高产品质量和生产效率。

例如,采用先进的材料合成方法和加工工艺,可以生产出更高性能、更具功能性的微晶玻璃产品。

2.应用拓展:微晶玻璃具有优异的物理、化学和光学性能,可应用于多个领域,如光电子、汽车、建筑等。

随着相关行业的发展,对微晶玻璃的需求将进一步增加,给市场带来更大的机遇。

2024年微晶玻璃陶瓷市场前景分析

2024年微晶玻璃陶瓷市场前景分析引言微晶玻璃陶瓷是一种新兴的陶瓷材料,具有优良的物理性能和装饰效果,逐渐受到市场关注。

本文将对微晶玻璃陶瓷市场的前景进行分析。

1. 市场需求分析微晶玻璃陶瓷具有多种应用领域,如建筑装饰、家具、日用品等。

市场需求主要来自以下几个方面:1.1 建筑装饰需求随着人们对于住房装修品质的要求提高,建筑装饰市场对于高质量装饰材料的需求也在增加。

微晶玻璃陶瓷以其优良的性能和精美的外观逐渐成为建筑装饰中的热门材料之一。

1.2 家具需求微晶玻璃陶瓷具有耐磨、耐腐蚀、易清洁等特点,能够满足人们对家具表面材料的要求。

高档家具市场对于微晶玻璃陶瓷的需求逐渐增加。

1.3 日用品需求微晶玻璃陶瓷的耐热性能和美观性使其成为高级日用品的理想材料,如厨具、餐具等。

随着人们生活水平的提高,对于高品质日用品的需求也在增长。

2. 市场竞争分析微晶玻璃陶瓷市场竞争主要来自其他陶瓷材料和高分子材料。

下面对各方面进行分析:2.1 陶瓷材料竞争目前市场上存在大量的陶瓷材料,如瓷砖、瓷器等。

微晶玻璃陶瓷与传统陶瓷材料相比,具有更高的强度、更好的装饰效果,因此具有一定的市场竞争力。

2.2 高分子材料竞争高分子材料在家具和日用品市场上占据一定的份额。

与高分子材料相比,微晶玻璃陶瓷具有更好的耐磨性和耐高温性能,因此在一些特定领域具有竞争优势。

3. 市场发展趋势微晶玻璃陶瓷市场在未来有着良好的发展前景。

以下是市场的一些发展趋势:3.1 技术创新随着科技的发展和材料技术的不断创新,微晶玻璃陶瓷的生产工艺和性能将不断提升,满足市场需求。

3.2 消费升级随着人们生活水平的提高,消费者对于高品质、个性化的产品需求不断增加,微晶玻璃陶瓷以其独特的装饰性和品质得到消费者认可。

3.3 市场拓展微晶玻璃陶瓷的应用领域较为广泛,未来有望进一步拓展市场份额,如拓展到汽车领域、航空航天领域等。

结论微晶玻璃陶瓷市场具有广阔的发展前景。

市场需求的增加、竞争优势以及市场发展趋势的支持都将促使微晶玻璃陶瓷市场持续健康发展。

微晶玻璃

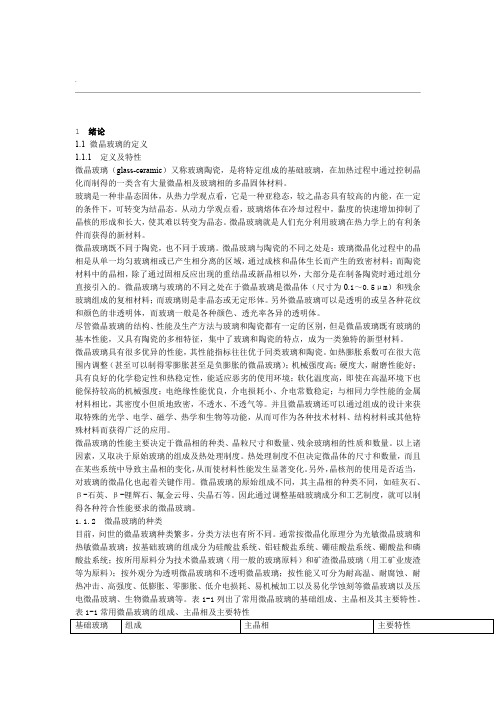

.1 绪论1.1 微晶玻璃的定义1.1.1 定义及特性微晶玻璃(glass-ceramic)又称玻璃陶瓷,是将特定组成的基础玻璃,在加热过程中通过控制晶化而制得的一类含有大量微晶相及玻璃相的多晶固体材料。

玻璃是一种非晶态固体,从热力学观点看,它是一种亚稳态,较之晶态具有较高的内能,在一定的条件下,可转变为结晶态。

从动力学观点看,玻璃熔体在冷却过程中,黏度的快速增加抑制了晶核的形成和长大,使其难以转变为晶态。

微晶玻璃就是人们充分利用玻璃在热力学上的有利条件而获得的新材料。

微晶玻璃既不同于陶瓷,也不同于玻璃。

微晶玻璃与陶瓷的不同之处是:玻璃微晶化过程中的晶相是从单一均匀玻璃相或已产生相分离的区域,通过成核和晶体生长而产生的致密材料;而陶瓷材料中的晶相,除了通过固相反应出现的重结晶或新晶相以外,大部分是在制备陶瓷时通过组分直接引入的。

微晶玻璃与玻璃的不同之处在于微晶玻璃是微晶体(尺寸为0.1~0.5μm)和残余玻璃组成的复相材料;而玻璃则是非晶态或无定形体。

另外微晶玻璃可以是透明的或呈各种花纹和颜色的非透明体,而玻璃一般是各种颜色、透光率各异的透明体。

尽管微晶玻璃的结构、性能及生产方法与玻璃和陶瓷都有一定的区别,但是微晶玻璃既有玻璃的基本性能,又具有陶瓷的多相特征,集中了玻璃和陶瓷的特点,成为一类独特的新型材料。

微晶玻璃具有很多优异的性能,其性能指标往往优于同类玻璃和陶瓷。

如热膨胀系数可在很大范围内调整(甚至可以制得零膨胀甚至是负膨胀的微晶玻璃);机械强度高;硬度大,耐磨性能好;具有良好的化学稳定性和热稳定性,能适应恶劣的使用环境;软化温度高,即使在高温环境下也能保持较高的机械强度;电绝缘性能优良,介电损耗小、介电常数稳定;与相同力学性能的金属材料相比,其密度小但质地致密,不透水、不透气等。

并且微晶玻璃还可以通过组成的设计来获取特殊的光学、电学、磁学、热学和生物等功能,从而可作为各种技术材料、结构材料或其他特殊材料而获得广泛的应用。

透明微晶玻璃的研究进展

透明微晶玻璃的研究进展

一、引言

透明微晶玻璃是一种新型的透明材料,具有优良的结构性能和耐受性,可以用于许多现代建筑的外墙成分及制冷、照明设备等产品的优秀外观和

外观效果,受到广泛的应用。

近年来,随着科学技术的进步,越来越多的

科研机构和企业开始关注透明微晶玻璃的研究及应用,因此本文将对近年

来透明微晶玻璃的研究进展进行综述。

二、透明微晶玻璃的特性

1、抗热性:透明微晶玻璃具有良好的耐热性,它能耐受温度的变化,抵抗热膨胀,且表面不会变形变色,从而保护建筑物的安全性能。

2、透光性:透明微晶玻璃可在一定条件下,可以实现质量的节约,

特别是在采光区域,可以有效均匀分布室内的光线,提高建筑室内的照度,提高空气通风质量,提高节能性。

3、耐腐蚀性:透明微晶玻璃的表面具有优异的耐腐蚀性,能够有效

抵抗恶劣的外界环境和气候影响,延长其使用寿命。

4、抗冲击性:透明微晶玻璃的结构特征有利于抵抗冲击,使得其表

面不会发生显著的破坏,从而提高其反冲击性和抗破坏能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硅酸盐微晶玻璃简单硅酸盐微晶玻璃主要由碱金属和碱土金属的硅酸盐晶相组成,这些晶相的性能也决定了微晶玻璃的性能。

研究最早的光敏徵晶玻璃和矿渣微晶玻璃即属于这类微晶玻璃。

光敏微晶玻璃中析出的主要晶相为二硅酸锂(LiSi20),这种晶体具有沿某些晶面或晶格方向生长而成的树枝状形貌,实质上是一种骨架结构。

二硅酸钾晶体比玻璃基体更容易被氢氟酸腐蚀,基于这种独特的性能,光敏微晶玻璃可以进行酸刻蚀加工成图案尺寸精度高的电子器件,如磁头基板、射流元件等。

矿渣徵晶玻璃中析出的晶体主要为硅灰石( Casio3)和透辉石(CaMg(SiO2)。

据研究,透辉石具有交织型结构,比硅灰石具有更高的强度、耐磨耐腐蚀性。

采用工业废渣为原料制造的矿渣微晶玻璃不仅具有性能优异、成本低廉、用途广泛等优点,而且对于“三废利用,综合治理环境污染等各方面都极为重要,因而引起了广大研究者的普遍重视铝硅酸盐微晶破璃Li2O-Al2O3-SiO2系统Li2O-Al2O3-SiO2系统是一个重要的系统,因为从这个系统可以得到低膨胀系数的微晶玻璃。

当引入4%(TO2+ZrO2)作晶核剂时,玻璃中能够析出大量的钛酸锆晶核。

在850℃左右热处理时,这些晶核上能够析出直径小于可见光(入<0.4um)的B-石英固溶体,这种超细晶粒结构使材料透明。

由于这种微晶玻璃的膨胀系数低于7×x107(0500℃),因此具有优良的抗热震性。

β一石英是介稳的晶体,当晶化温度为1000~1200℃时,就可转变为β-锂辉石。

由于析出的晶粒尺寸为12pum,材料不透明。

β-锂辉石晶体本身有显著的热膨胀各向异性,必须在转变过程中控制晶粒的尺寸。

MgO-Al2O3-SiO2系统这类系统的微晶玻璃具有优良的高频电性能、较高的机械强度(250~300MPa)、良好的抗热震性和热稳定性,己成为高性能雷达天线保护罩的标准材料。

这些优越的性能主要是因为微晶玻璃中析出的主晶相为青石(2MgO.AAO35SiO2)。

青石的热膨胀系数呈各向异性,随着温度的升高,C 轴方向膨胀但a轴方向收缩而导致零体积膨胀,它通过TiO作晶核剂可以从铝硅酸镁玻璃中析出。

由于晶化过程中还可能会出现其它的晶相,如方石英、斜顽辉石、橄榄石,因此必须选用合适的热处理制度,防止在复杂的相变过程中产主应力而开裂。

Na2O-AlO3-SiO2系统在此类系统中引入一定量的TO2,可以获得以霞石( Naalsio为主晶相的微晶玻璃。

由于这类微晶玻璃具有很高的热膨胀系数(100×107/C),可以在材料表面涂一层膨胀系数较低的釉以强化材料。

若表面釉采用铅一钙一碱的铝硼酸盐型,其膨胀系数为65×x10/C,比微晶玻璃小30%左右,则表面形成压应力,釉的抗弯强度可增加二个数量级。

在配方中加入Ba,可析出钡长石(BaAl_SiOJ晶体,其膨胀系数(30×10-パC)小于霞石,因此可改善微晶玻璃的抗热震性。

ZnO-A12O3-SiO2系统玻璃组成或热处理制度不一样,析出的晶体类型也不一样。

在850℃以下,只析出透锌石(ZnOA12O38SiO2),而在950~1000℃析出锌尖晶石(ZnO.Al2O小和硅锌矿(2ZnO.SiO2。

由于不同晶体的热膨胀系数差异较大,如透锌长石的热膨胀系数约为零,锌尖晶石的热膨胀系数为72.3×10/C(10~300C)。

因此,可以通过调整组成来使热膨胀系数从变到较大的正值。

3)氟硅酸盐微晶玻璃片状氟金云母晶体型片状氟金云母晶体沿(001)面容易解理,而且晶体在材料内紊乱分布,使得断裂时裂纹得以绕曲或分又,而不致于扩展,破裂仅发生于局部,从而可以用普通刀具对微晶玻璃进行各种加工。

云母晶体的相互交织将玻璃基体分隔成许多封闭或半封闭的多面体,增加了碱金属离子的迁移阻力。

同时,由于云母晶体本身是一种优良的电介质材料,因此云母型微晶玻璃具有优良的介电性能,其介电强度可达40 kv/mm。

根据析出的主晶相,片状金云母型微晶玻璃可分为3类:①氟金云母型:②四硅云母型;③水胀云母型。

氟金云母型( Kmg, Alsi, OF2)片状微晶玻璃被称为可切削微晶玻璃,其商品Macor己生产20多年,在其中引入BO3有利于在更低的温度下形成玻璃,同时又可降低粘度,促进云母晶体择优横向生长。

根据Vogel等的研究,减少SiO2并增加A1AO3+MgO)的总含量,会使云母晶体由平片状变成卷曲状,其加工性能为平片状的4~5倍。

若在材料中引入(CaO+P2O),则还能析出磷灰石,使材料具有优良的生物兼容性。

在氟金云母片状微晶玻璃的基础上,又发展了主晶相为四硅云母(KMg2Si4O5F2)的半透明材料,它具有优良的化学稳定性和高的强度。

若掺杂一些CeO2,则具有一定的光泽,与天然牙齿极为相似,其商品Dicor已被开发用于修补牙齿。

云母晶体中的K被代替,则生成具有强的水胀性的水胀云母型微晶玻璃。

当浸入KCI溶液中时,会发生离子交换:K→Li。

这种材料具有很高的电阻(室温时高于10.cm),介电强度为20kV/mm,耐高温(>1100℃),抗张强度达到50MPa,可用于制造耐火纸、簿膜电容器、电和热的绝缘体、催化剂载体等。

链状氟硅酸盐晶体型链状氟硅酸盐微晶玻璃中可析出氟钾钠钙镁闪石( KNA Camg. Sigozf2)及氟硅碱钙石( Car Naak, Si,OxOH.F)4)。

当主晶相为针状的氟钾钠钙镁闪石晶体时,这种晶体在材料中致密紊乱分布,形成交织结构,沉淀在方石英、云母及残余玻璃相中,可使断裂时裂纹绕过针状晶体产生弯曲的路径,因而具有较高的断裂韧性3.2MPa.m和抗弯强度(150MPa)。

由于其热膨胀系数高达115×107/℃(0~100℃),可在材料表面施以低膨胀釉,使抗弯强度提高到200MPa。

这种处理过的微晶玻璃现在被用来制造外型美观且强度高的餐具( CORELLE)。

以氟硅碱钙石为主晶相的微晶玻璃使用CaF2作晶核剂,有利于改善成核并形成细晶粒的材料。

这种玻璃容易熔化,可采用轧制、压制、浇注、压延法成型,生产的微晶玻璃断裂韧性可达5MPa.m2,抗弯强度为300MPa,杨氏模量接近80GPa,可用作建筑饰面材料、磁盘基板材料等。

(4)磷酸盐微晶玻璃磷酸盐微晶玻璃由于成本高和一般具有较差的耐化学侵蚀性,在商业上的重要性要比它的同类硅酸盐差。

然而,许多磷酸盐具有像生物相容性这样独特的优点,使得它在某些应用上要优于硅酸盐氟磷灰石微晶玻璃己经从含氟的磷酸钙铝玻璃以及含有2%~4%的铝硅酸镁钙碱玻璃中制备出来,它具有主物活性,成功地被植入生物体中。

NZP(NaZr2(POJ是一种具有大固溶范围的固溶体。

例如,Na可以被许多一价和二价离子替代,Zr可被大多数三价或更高价的过渡金属替代。

在范围很广的Zn和改性的过渡碱土金属的磷酸盐玻璃中加入8%以上的SiO2作晶核剂,通过在8001000℃间晶化,可获得细晶粒的NZP。

在室温300℃间,这种材料的热膨胀系数的范围为-30×10-7/C-65×107fC。

3.制备工艺微晶玻璃的制备方法根据其所用原材料的种类、特性、对材料的性能要求而变化,主要有熔融法、烧结法、溶胶-凝胶法、二次成型工艺、强韧化技术等。

3.1熔融法微晶玻璃最早采用的制备方法就是熔制法,直到今天熔制法仍是制备微晶玻璃的主要方法。

熔制法的主要工艺过程为:将一定量的晶核剂加入到玻璃原料中,充分混合均匀制成玻璃配合料,于1500~1600℃高温下熔制,均化后将玻璃成型,经退火后在一定温度下进行核化和晶化,以获得晶粒细小且结构均匀的微晶玻璃制品。

热处理制度的确定是微晶玻璃生产的技术关键。

最佳的成核温度一般介于相当于粘度为10~102泊的温度范围之间。

作为初步的近似估计最佳成核温度介于Tg和比它高50℃的温度之间。

晶化温度上限应低于主晶相在一个适当的时间内重熔的温度。

通常是25℃~50°℃。

根据热处理过程一般分两个阶段进行,即将退火后的玻璃加热至晶核形成温度T核,并保温一定时间,在玻璃中出现大量稳定的晶核后再升温到晶体生长温度T,使玻璃转变为具有亚微米甚至纳米晶粒尺寸的微晶玻璃。

对于给定的玻璃成分选择合适的晶核剂是至关重要的。

微晶玻璃的成核剂可以分为贵金属及氧化物两大类。

贵金属成核剂主要是以A、Ag、Pt等贵金属或Cu作晶核剂,而氧化物成核剂常用的有TO2、ZrO2和P2O50晶核剂的作用,一类是促进基质玻璃的亚稳分相,导致相界面的发展,降低了晶核形成的势垒。

另一类晶核剂是借助于均匀成核。

晶核剂在玻璃熔体中分散度高,能诱导主晶相的异相成核。

这类晶核剂在玻璃中成核活化能低,会导致高的均匀成核速度。

还有一类晶核剂,在玻璃中具有两种价态的氧化物,成为价电子的接受者,使玻璃中局部能量产生变化而引起自发核化,如V2Os、Fe2O3、Cr2O3等过渡元素的氧化物。

熔融法制备微晶玻璃具有如下优点:(1)可采用任何一种玻璃的成形方法如:压制、浇注、吹制、拉制,便于生产形状复杂的制品和机械化生产;(2)制品无气孔,致密度高;3)玻璃组成范围宽。

其缺点为:(1)熔制温度过高,通常都在1400~1600℃能耗大。

(2)热处理制度在现实生产中难于控制操纵。

(3)晶化温度高时间长,现实生产中难于实现。

熔融法可采用技术成熟的玻璃成型工艺来制备复杂形状的制品,便于机械化生产。

由玻璃坯体制备的微晶玻璃在尺寸上变化不大,组成均匀,不存在气孔、空隙等陶瓷中常见的缺陷,因而微晶玻璃不仅性能优良且具有比陶瓷更高的可靠性。

32烧结法烧结法是使玻璃粉末产生颗粒粘结,然后经过物质迁移使粉末产生强度并导致致密化和再结晶的过程,烧结的推动力是粉状物料的表面能大于多晶烧结体的晶界能。

烧结微晶玻璃是将玻璃颗粒通过受控烧结、结晶制得。

与普通陶瓷烧结不同,烧结微晶玻璃是将玻璃颗粒进行烧结,在加热、烧结过程中,玻璃本身还发生成核析晶现象。

析晶有利于提高烧结体的强度和美化外观装饰效果,但同时也增加玻璃的粘度,阻碍粘性流动,甚至使烧结难于进行。

因此,烧结法生产微晶玻璃要求基础玻璃在较低的粘度下具有一定的析晶能力,并且其表面析晶速度不宜太大。

其目的是为了使烧结时的致密化和晶化过程发生在不同的温度区域,以减少析晶对致密化的干扰。

在微晶玻璃的烧结和结晶过程中,控制适当的表面析晶速率是获得低气孔率微晶玻璃的关键。

烧结法制备微晶玻璃的工艺流程如下它的优点是:(1)基础玻璃的熔制温度与熔融法相比较,熔融温度低且时间短,因此该法适于需要高温才能熔融的玻璃制备微晶玻璃。

(2)烧结法还有一个显著的特点,即玻璃经过水淬后,颗粒细小,表面积增加,比熔融法制得的玻璃更易于晶化,因而有时可以不使用晶核剂。