步进电机最佳升降速控制及仿真

步进电机控制-C程序及仿真

步进电机控制-C程序及仿真步进电机步进电机和普通电动机不同之处是步进电机接受脉冲信号的控制。

步进电机可以直接接受数字信号,不需要进行数字与模拟量的转换,具有高精度快速启停能力。

在非超载的情况下,步进电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,即给电机加一个脉冲信号,电机则转过一个步距角。

这一线性关系的存在,加上步进电机只有周期性的误差而无累积误差等特点。

使得在速度、位置等控制领域用步进电机来控制变的非常的简单。

一、步进电机的结构和工作原理步进电机是一种专门用于位置和速度精确控制的特种电机。

步进电机的最大特点是其“数字性”,对于微电脑发过来的每一个脉冲信号,步进电机在其驱动器的推动下运转一个固定角度(简称一步),如下图所示。

如接收到一串脉冲步进电机将连续运转一段相应距离。

同时可通过控制脉冲频率,直接对电机转速进行控制。

步进电机在构造上有三种主要类型:反应式(Variable Reluctance,VR)、永磁式(Permanent Magnet,PM)和混合式(Hybrid Stepping,HS)。

反应式定子上有绕组、转子由软磁材料组成。

结构简单、成本低、步距角小,可达1.2°、但动态性能差、效率低、发热大,可靠性难保证。

永磁式永磁式步进电机的转子用永磁材料制成,转子的极数与定子的极数相同。

其特点是动态性能好、输出力矩大,但这种电机精度差,步矩角大(一般为7.5°或15°)。

混合式混合式步进电机综合了反应式和永磁式的优点,其定子上有多相绕组、转子上采用永磁材料,转子和定子上均有多个小齿以提高步矩精度。

其特点是输出力矩大、动态性能好,步矩角小,但结构复杂、成本相对较高。

混合型,因具有高精度、高转矩、微小步进角和数个优异的特征,所以刚开始在OA 关系,其它的分类上也大幅的被使用,特别是在生产量上大半是使用在盘片记忆关系的磁头转送上。

按定子上绕组来分,共有二相、三相和五相等系列。

步进电机升降速曲线控制方法

步进电机升降速曲线控制方法在一些控制简单或要求低成本的运动控制系统中,经常用步进电机做执行元件。

步进电机在这种应用场合下最大的优势是:可以开环方式控制而无需反馈就能对位置和速度进行控制。

但也正是因为负载位置对控制电路没有反馈,步进电机就必须正确响应每次励磁变化。

如果励磁频率选择不当,电机不能够移到新的位置,那么实际的负载位置相对控制器所期待的位置出现永久误差,即发生失步现象或过冲现象。

因此步进电机开环控制系统中,如何防止失步和过冲是开环控制系统能否正常运行的关键。

失步和过冲现象分别出现在步进电机启动和停止的时候。

一般情况下,系统的极限启动频率比较低,而要求的运行速度往往比较高。

如果系统以要求的运行速度直接启动,因为该速度已超过极限启动频率而不能正常启动,轻则可能发生丢步,重则根本不能启动,产生堵转。

系统运行起来以后,如果达到终点时立即停止发送脉冲串,令其立即停止,则由于系统惯性作用,电机转子会转过平衡位置,如果负载的惯性很大,会使步进电机转子转到接近终点平衡位置的下一个平衡位置,并在该位置停下。

为了克服失步和过冲现象,应在步进电机启停时进行如图1 所示的升降速控制。

600)this.width=600”border=0>从图1 可以看出,L2 段为恒速运行,L1 段为升频,L3 段为降频,按照“失步”的定义,如果在L1 及L3 段上升及下降的控制频率变化大于步进电机的响应频率变化,步进电机就会失步,失步会导致步进电机停转,经常会影响系统的正常工作,因此,在步进电机变速运行中,必须进行正确的升降速控制。

以下按不同的控制单元,介绍几种常用的步进电机升降速控制方法。

1、运动控制卡作上位控制单元——以MPC01 系列运动卡为例MPC01 系列运动控制卡可以作为PC 机运动控制系统的核心控制单元。

卡上的专用运动控制芯片可自动进行升降速计算。

其运动控制函数库中也有专门进行。

基于matlab的步进电机转速控制仿真(论文)

摘要一般电动机都是连续旋转,而步进电动却是一步一步转动的,故叫步进电动机。

每输入一个冲信号,该电动机就转过一定的角度(有的步进电动机可以直接输出线位移,称为直线电动机)。

因此步进电动机是一种把脉冲变为角度位移(或直线位移)的执行元件。

随着数字控制系统的发展,步进电动机的应用逐渐扩大。

虽然步进电机已被广泛地应用,但步进电机并不能象普通的直流电机、交流电机在常规下使用。

它必须由双环形脉冲信号、功率驱动电路等组成控制系统方可使用。

在产品成型之初尚若利用仿真软件设计电路,仿真是对其进行研究的一个重要的不可缺少的手段,在仿真环境中进行控制程序的调试,这不仅不需要实际的硬件设备,更能部分满足工程需求。

MATLAB 语言是一种面向科学工程计算的高级语言,它集科学计算、自动控制、信号处理、神经网络、图像处理等功能于一体,是一种高级的数学分析与运算软件,可用作动态系统的建模和仿真。

基于MATLAB的simulink仿真环境下建立了步进电机模型,不仅仿真结果与实物仿真一致,而且其仿真方法简单,仿真时间大大缩短,是一种理想的步进电机仿真研究方法。

关键词:步进电机,matlab,simulink,仿真ABSTRACTGeneral Motors is a continuous rotation, while the step is electric rotating step by step, so called stepper motors. Each input of a red signal, the motor will turn a certain angle (some stepper motors can be directly output line displacement, known as the linear motor). Therefore, the stepper motor is a pulse into the point of displacement (or linear displacement) of the implementation of the components. With the development of digital control systems, stepper motor application gradually expanding. Although the stepper motor has been widely used, but the stepper motor does not like a normal DC motor, AC motor used in the routine. It must be double-ring pulse signal drive circuit composed of control before use.Used in the product forming the beginning of Shang Ruoli simulation software circuit simulation is an important study of itsIndispensable want of means to control program simulation environment for debugging, not only without actually hardware, better Bufen meet the engineering requirements. Matlab language is a science and engineering calculations for high-level language, which combines scientific computing, automatic control, signal processing, neural networks, image processing and other functions into one, is an advanced mathematical analysis and computation software can be used as dynamic Modeling and Simulation. MATLAB-Simulink simulation environment based on the establishment of a stepping motor under the model, simulation results not only consistent with the physical simulation, and the simulation method is simple, the simulation time is shortened, it is an ideal stepping motor simulation methods.KEY WORDS:Stepper motor, matlab, simulink, simulation前言步进电机问世以后,很快确定了自己的应用场合为开环高分辨率的定位系统,工业应用发展到今已有约30年的历史,目前还没有更适合的取代它的产品,而且已经发展成为除直流和交流电机外的第三大类电动机产品,但毕竟发展历史不长,人们从应用的角度看仍有不成熟的感觉。

步进电机常用升降速控制方法说明

步进电机常用升降速控制方法说明步进电机常用的升降频控制方法有两种:直线升降频和指数曲线升降频。

指数曲线法具有较强的跟踪能力,但当速度变化较大时平衡性差。

直线法平稳性好,适用于速度变化较大的快速定位方式。

以恒定的加速度升降,规律简练,用软件实现比较简单。

步进电机驱动执行机构从一个位置向另一个位置移动时,要经历升速、恒速和减速过程。

当信浓步进电机的运行频率低于其本身起动频率时,可以用运行频率直接起动并以此频率运行,需要停止时,可从运行频率直接降到零速。

当步进电机运行频率fbfa(有载起动时的起动频率)时,若直接用fb频率起动会造成步进电机失步甚至堵转。

同样在fb频率下突然停止时,由于惯性作用,步进电机会发生过冲,影响定位精度。

如果非常缓慢的升降速,信浓步进电机虽然不会产生失步和过冲现象,但影响了执行机构的工作效率。

所以对信浓步进电机加减速要保证在不失步和过冲前提下,用最快的速度(或最短的时间)移动到指定位置。

1。

步进电机控制系统的设计与仿真

一、设计题目步进电机控制系统的设计与仿真二、设计要求设计一个单片机四相步进电机控制系统,要求系统具有以下功能。

(1)用K0-K2作为通电方式选择键,K0为单四拍,K1为双四拍,K2为四相八拍。

(2)K3-K4作为启动和方向控制。

(3)正转时红色指示灯亮,反转时黄色指示灯亮,不转时绿灯亮。

(4)可通过键盘设定步进电机步数给定值。

(5)用三位LED数码管显示剩余工作步数三、系统总体框图与原理说明通过键盘模块设置步进电机的工作模式、步数以及正反转,同时用数码管模块显示剩余工作步数,用LED灯模块显示步进电机的工作状态。

4*4键盘模块:采用外部中断的方式实时扫描键盘,判别按下的键,并执行所按下的键相应的操作,即输入步数、选择工作模式、正/反转、调速以及启动/停止等,由于键数的限制,把一些键功能复用。

用线反转法扫描键盘,即先在P2口输出0xf0,二次确认有按键按下后,逐行输出低电平,确认按键所在的列,便可知道所按下的是哪个键,再返回对应的键值。

数码管显示模块:采用定时中断的方式定时扫描一次显示,从而实现数码管的动态显示,同时P0口需外接上拉电阻。

本设计采用共阴数码管,故0到9的段码为:0x3f,0x06,0x5b,0x4f,0x66,0x6d,0x7d,0x07,0x7f,0x6f四相步进电机模块:采用L298驱动芯片驱动电机,同时P1口驱动能力不够,需外接上拉电阻,通过四个LED灯接在P1.0到P1.3口来观察电机的拍子。

据分析可得到,四相单四拍:A->B->C->D;四相双四拍:AB->BC->CD->DA;四相八拍:A->AB->B->BC->C->CD->D->DALED灯模块:把红黄绿三个灯接在P3口上,在程序中通过置位复位来实现相应状态的转换。

图1为系统总体设计方框图,由单片机AT89C51,L298驱动芯片,四相步进电机,7段LED数码管等一些电路模块组成。

步进电机调速系统的建模与仿真

步进电机调速系统的建模与仿真步进电机调速系统的建模与仿真步进电机调速系统是一种常见的工业控制系统,它通常用于控制电机的转速和位置。

本文将按照步骤思考的方式,介绍步进电机调速系统的建模与仿真方法。

1. 确定系统需求和参数在开始建模之前,我们首先需要确定步进电机调速系统的需求和参数。

例如,我们需要知道电机的额定转速、最大转矩以及负载的惯性等。

这些参数将对系统的建模和仿真过程产生重要影响。

2. 绘制系统框图根据步进电机调速系统的工作原理,我们可以绘制出系统的框图。

框图是由各个组成部分和它们之间的关系组成的图形,有助于我们理清系统的功能和信号流动。

在步进电机调速系统中,通常包括电机、驱动器、编码器和控制器等组件。

3. 建立数学模型在建模过程中,我们需要将系统转化为数学模型。

对于步进电机调速系统,可以采用转子惯性、电机动力学方程和电机驱动器的特性等来建立数学模型。

根据这些模型,我们可以得到系统的状态方程和输出方程。

4. 设计控制策略设计控制策略是步进电机调速系统建模的重要一步。

根据系统的需求和数学模型,我们可以选择适合的控制策略。

常见的控制策略包括比例积分控制(PID)和模糊控制等。

选择合适的控制策略可以提高系统的稳定性和性能。

5. 进行仿真分析完成步进电机调速系统的建模和控制策略设计后,我们可以进行仿真分析。

使用仿真软件,我们可以将系统的数学模型输入,并模拟系统的运行情况。

通过仿真分析,我们可以评估系统的性能,例如转速响应、位置控制精度等。

6. 优化和调试在仿真分析过程中,我们可能会发现系统存在一些问题,例如过大的超调、不稳定等。

这时,我们需要进行优化和调试,尝试调整控制策略的参数,以改善系统的性能。

通过多次优化和调试,最终得到满足系统需求的步进电机调速系统。

总结通过以上步骤,我们可以建立步进电机调速系统的数学模型,并进行仿真分析。

这种建模与仿真的方法可以帮助我们更好地了解步进电机调速系统的工作原理和性能,为实际系统的设计和控制提供参考。

行业知识:步进电机控制中升降速的设计与实现

行业知识:步进电机控制中升降速的设计与实现在分析步进电机动态特性的基础上,推导了步进电动机理想的升降速控制曲线,实现了指数规律的升降速控制,用离散法对步进电机升降速的过程进行了处理,并用C语言编程实现了单片机对步进电机升降速的离散控制。

,使系统具有良好的动态特性。

0 引言对步进电机的控制是经济型数控系统开发时的一项重要内容,其中对步进电机运动过程中的升降速控制是重点。

在实际的步进电机应用中,尤其在要求快速响应的控制系统中,其关键问题是如何保证步进电机在频繁启停、频率发生突变的高速运转过程中不发生堵转和失步。

而且堵转和失步的发生,与步进电机的变速特性,即与步进电机运行速度的变化规律有关。

步进电机升降速控制目的是防止电机在速度突变时发生“失步”,使运行平稳。

实现升降速控制的方法很多。

由理论推导可知,指数规律的升降速曲线更能使步进电机转子的角加速度的变化与其输出转矩的变化相适应。

实验证明这样将能够大大提高微机控制下步进电机的最高工作频率,大大缩短升速时间。

1 步进电机动态特性分析由于步进电机的输出转矩随步进频率的增加而减少,根据步进电机的动态特性,可以通过其动力模型(二阶微分)描述:式中:J—系统的总转动惯量θ—转子的转角β—阻尼系数 k—与θ成某种函数关系的比例因子 Tz—摩擦阻力矩及其它与β无关的阻力矩之和 Td—步进电机所产生的电磁驱动转矩式中,—惯性扭矩—角加速度显然,惯性扭矩应小于最大电磁转矩Td,在升速阶段角加速度越大越好,使得到达匀速的时间越短,但在加速阶段为了减小对系统的冲击不应该突变,上式实际上反映了矩频特性,即脉冲频率越高转矩越小。

故在不失步的前提之下,在加速阶段应正比于频率f对时间的微分。

故可以表示为:式中:A和B是两个特定的时间常数。

假设在升速阶段的启动频率为,则对(3)式进行拉氏变换得:对(4)式整理得:再次对(5)式进行拉氏反变换整理得:式(6)中,,为时间常数,反映上升速度的快慢,式(7)中,。

一种步进电机最佳升降速的控制方法

一种步进电机最佳升降速的控制方法李汉【期刊名称】《电气自动化》【年(卷),期】2012(034)005【摘要】针对步进电机按特定的升降速曲线进行控制无法充分发挥步进电机最大的驱动能力的情况,提出一种步进电机最佳升降速的控制方法,并给出计算步进电机的最佳升降速率曲线的算法和步骤.为了验证控制方法的有效性,构建一个以32位微处理器ARM7(LPC2114)为控制器的实验装置,实验结果表明控制方法能够充分利用步进电机的驱动能力,减少步进电机到达稳定转速的时间,提高驱动系统的快速性.%The method of using the particular speedup&speeddown curve to control the stepper motor can not make the best use of its driving power. This paper introduces another method to reach the optimumspeedup&speeddown of the stepper motor and provides the way and the step to calculate the optimum rate of speedup&speeddown curve. To testify the validity of this method, a experimental device by using of a 32 - bit microprocessor ARM7 ( LPC2114) is builded. The experimental results shows that this method can make good use of the driving power of the stepper motor and reduce the time for the stepper motor to reach the stable speed, thus improving the rapidity of the driving system.【总页数】3页(P32-34)【作者】李汉【作者单位】广州航海高等专科学校,广东广州510725【正文语种】中文【中图分类】TM301.2【相关文献】1.步进电机最佳升降速控制及仿真 [J], 汪小洪2.一种简单实用的步进电机自动升降速控制电路 [J], 王富东3.步进电机升降速曲线控制方法 [J], 无4.步进电机变频加速度升降速控制方法的研究 [J], 无5.对XK714B伺服驱动步进电机升降速控制方法的探讨 [J], 卢炜;于丹因版权原因,仅展示原文概要,查看原文内容请购买。

基于Protues的步进电机控制系统仿真设计

计算机控制技术课程设计报告《基于Protues的步进电机控制系统仿真设计》姓名:学号:专业:自动化(1)班授课老师:老师日期: 2013/6/20目录引言 (1)1设计电源 (1)2.四项步进电机 (1)2.1步进电机 (1)2.2步进电机的控制 (1)2.3步进电机的工作过程 (1)3电路图设计 (2)3.1AT89c52的概述 (2)3.2最小系统 (2)3.3复位电路 (2)3.4控制电路 (3)3.5电机驱动电路 (3)4程序设计 (3)4.1 主程序框图 (3)4.2 步进电机速度控制程序框图 (4)4.3 控制开关输入程序框图 (5)5结束语 (6)[参考文献] ................................ 错误!未定义书签。

附录A 源程序. (8)附录B (10)引言通过控制AT89c52芯片,实现对四相步进电机的转动控制。

具体功能主要是控制电机正转、反转、加速与减速。

具体工作过程是:给作品通电后,步进电机按照预先设置的转速和转动方式转动。

调整正反转按钮,步进电机实现正反转切换;按下加速开关,步进电机转速加快;按下减速开关时,电机转速减慢。

实现设计具体用到的仪器:AT89C52芯片、开关单元、四项步进电机等。

实现设计具体电路单元有:单片机最小系统、步进电机连接电路、开关连接电路[1]。

1设计电源AT89C51单片机需要的电源是5v直流电源,我们所用的电是220V50H Z,这要需要交流电源220V 转换5V直流电源,利用变压器的原理220v进行降压,单片机控制系统以及外围芯片供电采用7805系列三端稳压器件,通过全波整流,然后进行滤波,然后进行滤波稳压,使用电容滤去交流,电路如图1.1所示。

图1.1 电源设计图2 四项步进电机2.1步进电机步进电机是一种将电脉冲转化为角位移的执行机构。

电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,即给电机加一个脉冲信号,电机则转过一个步距角[2]。

如何实现步进电机中的速度调节控制设计

如何实现步进电机中的速度调节控制设计引言对步进电机的控制是经济型数控系统开发时的一项重要内容,其中对步进电机运动过程中的升降速控制是重点。

步进电机是将电脉冲信号转变为角位移或线位移的开环控制元步进电机件。

在非超载的情况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度,称为“步距角”,它的旋转是以固定的角度一步一步运行的。

可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。

步进电机是一种感应电机,它的工作原理是利用电子电路,将直流电变成分时供电的,多相时序控制电流,用这种电流为步进电机供电,步进电机才能正常工作,驱动器就是为步进电机分时供电的,多相时序控制器虽然步进电机已被广泛地应用,但步进电机并不能象普通的直流电机,交流电机在常规下使用。

它必须由双环形脉冲信号、功率驱动电路等组成控制系统方可使用。

因此用好步进电机却非易事,它涉及到机械、电机、电子及计算机等许多专业知识。

步进电机作为执行元件,是机电一体化的关键产品之一,广泛应用在各种自动化控制系统中。

随着微电子和计算机技术的发展,步进电机的需求量与日俱增,在各个国民经济领域都有应用。

1 步进电机动态特性分析由于步进电机的输出转矩随步进频率的增加而减少,根据步进电机的动态特性,可以通过其动力模型(二阶微分)描述:式中:J—系统的总转动惯量θ—转子的转角β—阻尼系数k—与θ成某种函数关系的比例因子Tz—摩擦阻力矩及其它与β无关的阻力矩之和Td—步进电机所产生的电磁驱动转矩式中,—惯性扭矩—角加速度显然,惯性扭矩应小于最大电磁转矩Td,在升速阶段角加速度越大越好,使得到达匀速的时间越短,但在加速阶段为了减小对系统的冲击不应该突变,故在不失步的前提之下,在加速阶段。

基于PROTUES的单片机步进电机速度控制系统的设计与仿真

前言步进电机成为执行元件,是机电一体化的重要产品其一,频繁使用在种种自动化操控系统中。

伴随微型电力电子和计算机技术的扩展,步进电机的需求量不断增加,在每一个国民经济地方都有使用。

最近几年来,伴随数字电子技术与微操控器的迅速崛起。

从而使得步进电机被频繁用于诸多运动操控中使用,这是因为数字输入性能的步进电机允许它连接到任何数字操控器。

在步进电机的操控的电路中能够根据操控脉冲信号个数来操控角位移量,所以实现准确定位的最终结果; 因为步进电机每次输入一个脉冲信号就可以转动一个固定的角位移,简单的说一个脉冲信号与一个固定角位移是一一对应关系。

这样就能够根据操控步进电机的任意两个连续脉冲信号的时间间隔来更改脉冲信号的频率,通过控制时间延时长短来操控步进角从而间接更改步进电机旋转的速度,最后达到实现步进电机的调节速度的效果。

步进电机能够成为一种操控用的特种电机,根据其没有积累的误差(精度为100%)的特性,频繁使用在种种开环操控。

伴随微型电力电子和计算机技术的扩展,步进电机的需求和日俱增,研究制造步进电机驱动器和操控系统具备非常重要的意义。

第1章绪论第一节单片机控制步进电机的背景与意义步进电机是根据操控脉冲信号个数来间接操控角位移量,最后实现准确定位的最终结果;它是一种电机一体化系统在增量运动转换成发散的数字信号输入的机械运动。

步进电机轴或者主轴旋转发散一步增量时,命令脉冲信号使用在适当的序列转子旋转固定一步取决于其建设。

较直流电机步进电机有诸多优势,即低摩擦,寿命长,使用的轴承极其稳定,由于没有接触刷和减少转子散热,并且根据其没有积累误差(精度为100%)的特性,频繁使用在种种开环操控系统。

步进电机能够成为一种操控用的特种电机。

它被成为最常用的一种电机,频繁使用在数控机床、机器人、自动化仪表等地方。

步进电机有3种:永磁式(PM),反应式(VR)和混合式(HB)。

步进电机是通过用电脉冲信号进行操控的,通俗的说:步进电机的位置和速度由脉冲信号数和频率决定。

控制电机调速及matlab仿真

1前言许多生产机械要求在一定的范围内进行速度的平滑调节,并且要求具有良好的稳态、动态性能。

而直流调速系统调速范围广、静差率小、稳定性好以及具有良好的动态性能,在高性能的拖动技术领域中,相当长时期内几乎都采用直流电力拖动系统。

双闭环直流调速系统是直流调速控制系统中发展得最为成熟,应用非常广泛的电力传动系统。

由于该系统的结构较复杂,控制器可调参数较多,所以整个系统的设计和校正比较困难,需要有一个功能全面、分析方便的仿真设计平台。

传统的仿真设计平台主要是VC和Delphi等高级语言环境,需要做大量的底层代码编写工作,很不方便,效率不高,仿真结果也不直观。

自从MATLAB的Simulink推出以后,动态系统的仿真就变得非常容易了。

因其含有极为丰富的专用于控制工程与系统分析的函数,具有强大的数学计算功能,且提供方便的图形绘制功能,只要在Simulink中画出系统的动态结构图模型,编写极简单的程序,即可对该系统进行仿真,效率极高,环境友好,从而给系统的设计和校正带来很大的方便。

Matlab 在学术和许多实际领域都得到广泛应用,已成为国际控制界应用最广的语言和工具。

本课题主要是在Simulink环境中对双闭环直流调速系统进行仿真设计,具体内容有:对电流调节器和转速调节器进行校正设计;对电流环和转速环进行时域和频域分析;对调速系统进行跟随性和抗扰性分析。

2双闭环直流调速系统的工作原理2.1双闭环直流调速系统的介绍双闭环(转速环、电流环)直流调速系统是一种当前应用广泛,经济,适用的电力传动系统。

它具有动态响应快、抗干扰能力强的优点。

我们知道反馈闭环控制系统具有良好的抗扰性能,它对于被反馈环的前向通道上的一切扰动作用都能有效的加以抑制。

采用转速负反馈和PI 调节器的单闭环调速系统可以在保证系统稳定的条件下实现转速无静差。

但如果对系统的动态性能要求较高,例如要求起制动、突加负载动态速降小等等,单闭环系统就难以满足要求。

步进电机细分控制原理及仿真分析

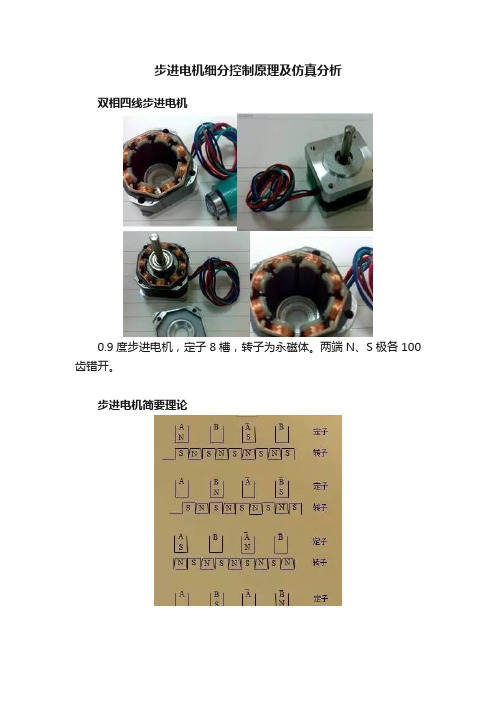

步进电机细分控制原理及仿真分析双相四线步进电机0.9度步进电机,定子8槽,转子为永磁体。

两端N、S极各100齿错开。

步进电机简要理论轮流对AB相通电,电机转子定向转动。

A相磁通链:ΦA= ΦMAX×cos(Ntθm)ΦMAX为磁通链最大值;为转子变位角。

转矩为磁通链对于角度的导数和电流值的乘积。

单相转矩:TA = -KT×i×sin(Ntθm)= -KT×i×sinθe对AB相电流分别为i×cosα,i×sinα因为各齿相邻,最终计算得合转矩为:KT×i×cos(α-θe)。

对α-θe趋于0,合力矩为i×KT。

近似恒定值。

步进电机脉冲控制原理传统的步进电机脉冲控制是用一对相位差90度的方波来驱动步进电机的A、B相线圈电流,以达到定向转动的目的。

以A相线圈通电超前B相90度时,方向为正。

当线圈B相超前A相90度通电时,电机反方向转。

控制两相线圈导通脉冲的相位就能控制步进电机的转向。

每1/4周期电机行进一个步进角0.9度。

通过控制脉冲的频率就可以控制电机的转速。

步进电机细分控制原理细分控制方法是通过精确控制步进电机的A、B相电流,分别按照正余弦曲线变化。

这样产生的合力矩大小恒定,径向分力极小。

将1个步进角(即0.9度)分成128个微步,通过控制两相电流,可以停到其中任一个微步的位置上。

图2为正向时A、B相线圈的电流波形示意图。

以X点为例,A、B相分别通以电流Ixa、Ixb时,两相线圈合力使转子可以稳定停在X点上。

由于电机不是跳跃转动,相对传统控制方案,只需要较小的转矩就可以实现不丢步启动。

因为要精确控制两相线圈的电流,而且电流需要换向,即存在正负两种电流,所以硬件电路设计和控制算法都比较复杂。

步进电机控制原理A3988电机驱动芯片内部框图1) PHASE1/2/3/4分别控制1/2/3/4线圈电流的方向。

基于Proteus的步进电机控制系统仿真设计

计算机控制技术课程设计报告《基于Proteus的步进电机控制系统仿真设计》专业及班级______ 09自动化(1)班_________ 姓名_____ 吴红田坤王林指导老师_______ 丁健______________完成时间_______ _ 2012-6-17__________________基于protues的步进电机控制系统设计摘要:步进电机是一种进行精确步进运动的机电执行元件,它广泛应用于工业机械的数字控制,为使系统的可靠性、通用性、可维护性以及性价比最优,根据控制系统功能要求及步进电机应用环境,确定了设计系统硬件和软件的功能划分,从而实现了基于8051单片机的四相步进电机的开环控制系统。

控制系统通过单片机存储器、I/O接口、中断、键盘、LED显示器的扩展、步进电机的环形分频器、驱动及保护电路、人机接口电路、中断系统及复位电路、单电压驱动电路等的设计,实现了四相步进电机的正反转,急停等功能。

为实现单片机控制步进电机系统在数控机床上的应用,系统设计了两个外部中断,以实现步进电机在某段时间内的反复正反转功能,也即数控机床的刀架自动进给运动,随着单片机技术的不断发展,单片机在日用电子产品中的应用越来越广泛,自六十年代初期以来,步进电机的应用得到很大的提高。

人们用它来驱动时钟和其他采用指针的仪器,打印机、绘图仪,磁盘光盘驱动器、各种自动控制阀、各种工具,还有机器人等机械装置。

此外作为执行元件,步进电机是机电一体化的关键产品之一,被广泛应用在各种自动化控制系统中,随着微电子和计算机技术的发展,它的需要量与日俱增,在各个国民经济领域都有应用。

步进电机是机电数字控制系统中常用的执行元件,由于其精度高、体积小、控制方便灵活,因此在智能仪表和位置控制中得到了广泛的应用,大规模集成电路的发展以及单片机技术的迅速普及,为设计功能强,价格低的步进电机控制驱动器提供了先进的技术和充足的资源。

一、步进电机原理、控制技术及其特点由于步进电机是一种将电脉冲信号转换成直线或角位移的执行元件,它不能直接接到交直流电源上,而必须使用专业设备….步进电机控制驱动器,典型步进电机控制系统的控制器可以发出脉冲频率从几赫兹到几千赫兹可以连续变化的脉冲信号,它为环形分配器提供脉冲序列,环形分配器的主要功能是把来自控制环节的脉冲序列按一定的规律分配后,经过功率放大器的放大加到步进电机驱动电源的各项输入端,以驱动步进电机的转动,环形分配器主要有两大类:一类是用计算机软件设计的方法实现环形分配器要求的功能,通常称软环形分配器。

步进电机最佳升降速控制及仿真

文章编号:1006-4303(2000)01-0043-04收稿日期:1999-04-26;修订日期:1999-10-22作者简介:汪小洪(1959-),男,硕士,浙江工业大学职教学院,讲师。

步进电机最佳升降速控制及仿真汪小洪(浙江工业大学职教学院,浙江杭州310032)摘要:对步进电机传动系统进行了机电耦合仿真分析,得出了统一的步进电机矩频特性方程及升频脉冲序列方程。

据此对多孔板冲压的板料数控定位系统进行升降速控制,简化了升降速控制参数的计算过程,并取得了预期的效果。

关键词:步进电机;仿真;升速控制中图分类号:TP271.4 文献标识码:AOptimization of speed rising and falling controlof stepping motor and its simulationW ANG X iao 2hong(C ollege of V ocational Education ,Zhejiang University of T echnology ,Hangzhou 310032,China )Abstract :This paper carries out the electromechanical coupling simulation analysis of stepping m otor driving system ,gives out the uniform torque 2frequency characteristic curve equation and the pulse sequence equation of frequency rising.With these equations ,the calculation of control parameters in the speed rising and falling control of the numeric control locating system in the punch of multi 2hole plate is greatly sim plified ,and the ex 2pectant result is reached.K ey w ords :stepping m otor ;simulation ;speed rising control0 概 述升降速控制是运动控制的主要内容,是步进电机控制不可缺少的环节,升降速控制不合理是步进电机失步的主要原因。

基于单片机的步进电机升降速及精度控制研究优秀doc资料

基于单片机的步进电机升降速及精度控制研究优秀doc资料基于单片机的步进电机升降速及精度控制研究黄法恒,等基于单片机的步进电机升降速及精度控制研究黄法恒,刘利(上海交通大学,上海200240摘要:介绍了单片机控制步进电机的一般硬件结构,在此基础上提出了三种步进电机升速的实现方法,最后分析了单片机定时误差对步进控制的影响,并得出了解决办法。

关键词:单片机;步进电机;升速曲线;定时误差Study on Speep 2up /down and Prec isi on Con trol of Step M otorBa sed on S i n gle 2ch i p M i croco m puterHUANG Fa 2heng ,L IU L i(Shanghai J iao Tong University,Shanghai 200240,ChinaAbstract:The hard ware structure of the contr ol of step mot or using single 2chinp m icr ocomputer was in 2tr oduced in this paper .on this basis,put f or ward three ways t o realize the s peed2up of step mot or .I n the last,analysed the influence of ti m ing err or of shigle 2chinp m icr ocomputer in the contr ol of step mo 2t or,then gave the way t o s olve this p r oble m.Key W ords:Single 2chi p m icr ocomputer;Step mot or;Speed 2up curve;Ti m ing err or收稿日期:20212092021控制系统硬件步进电机驱动器的输入信号共有三路,分别是:步进脉冲输入信号CP,电机运转方向控制输入信号C W ,急停复位输入信号REST 。

对电机智能调速的仿真研究

对电机智能调速的仿真研究电机是现代工业中使用最广泛的一类设备,而电机的调速是实现电机性能优化的重要手段。

传统的电机调速通常需要依靠机械设备,复杂且不灵活。

随着电子技术和计算机技术的发展,基于智能控制的电机调速系统逐渐成为研究的热点。

本文将主要对电机智能调速的仿真研究进行分析和探讨。

一、智能调速的意义和研究现状1.智能调速的意义智能调速指利用智能控制算法对电机进行精确控制,实现速度调节和性能优化。

智能调速的意义主要体现在以下几个方面:(1)提高电机的运行效率和性能,减少能源消耗和损耗;(2)增强电机的稳定性和可靠性,延长电机的使用寿命;(3)提高生产效率和产品质量,实现智能制造。

2.现有研究现状目前,对电机智能调速的研究主要集中在以下几个方面:(1)智能控制算法的研究,包括PID控制、模糊控制、神经网络控制等;(2)电机模型的建立和仿真研究,通过建立电机数学模型,利用仿真软件进行电机调速系统的仿真;(3)硬件平台的研究,包括开发适应智能控制算法的电机控制器和驱动器等。

二、电机智能调速的具体仿真研究内容1.电机模型的建立仿真研究首先需要建立电机的数学模型,以实现对电机的精确控制。

电机模型的建立涉及到电机的物理特性、电路方程和动力学方程等。

根据不同的电机类型,如直流电机、交流感应电机等,建立相应的数学模型。

PID控制算法是调速系统中最常用的控制算法之一、通过对PID控制算法进行仿真研究,可以了解其在电机调速系统中的应用效果,调优参数,提高控制性能。

模糊控制算法是一种基于模糊逻辑的控制方法,对控制精度和非线性系统具有很好的控制性能。

通过对模糊控制算法进行仿真研究,可以探索其在电机调速系统中的应用效果和适用范围。

神经网络控制算法是模拟人脑神经网络的控制方法,对于复杂、非线性系统有较好的控制效果。

通过对神经网络控制算法进行仿真研究,可以了解其在电机调速系统中的应用优势和训练方法。

3.仿真系统的搭建和性能分析在进行电机调速仿真研究时,需要搭建相应的仿真系统,包括电机模型、控制算法和仿真软件等。

基于51单片机步进电机的设计与仿真毕业设计文献综述

本科生毕业设计(文献综述)题目:步进电机的设计与仿真姓名:学号:系别:电气工程专业:电气工程及其自动化年级:指导教师:步进电机控制器的设计与仿真——文献综述一选题的背景与意义步进电机作为一种将电脉冲信号转化为机械角位移或者线位移的机电元件,它能够在不涉及伺服系统复杂反馈环路的情况下实现良好的定位精度,并且具有性价比高、易于控制及无累计误差等优点,在民用、工用的经济型数控开环定位系统中获得了广泛的应用,且具有较高的实用价值。

步进电动机与一般电动机不同。

它的角位移量或者直线位移量正比于电脉冲数,而其线速度或者转速则正比于脉冲频率。

并且,在负载能力变化范围内,不会因电源电压、负载、环境条件的波动而变化[5]。

另外,步进电动机还可以在较宽的范围内,通过改变脉冲频率来调速;能够快速起动、制动和正反转;并且步进电动机还有一定的自锁功能。

由于步进电动机具有上述特点,因此由它和驱动控制器组成的开环数控系统,既具有较高的控制精度,良好的控制性能,又能稳定可靠的工作。

这些优点使得步进电动机在庞大的电机家族中占有不可替代的位置。

而混合式步进电动机的设计方法使得它就像是反应式和永磁式步进电动机的结合,可以像反应式一样的小步距,也具有永磁式控制功率小、绕组电感较小的特点。

目前广为使用的是两相混合式步进电动机,它的典型结构是定子8个极,转子齿数为50个,步距角为1.8度,它是上世纪60年代的美国专利,70年代初因应用于计算机外设,且专利保护的取消而迅速发展,但是它存在着两个明显的固有缺点,一个是步距角较大,使得低速转动时有较严重的振动和噪声,另一个是当频率突变过大时容易堵转、丢步或者过冲,这两个缺点对定位系统的精度会产生较大的影响。

步进电机作为一种机电一体化设备,电机本身固有的问题可通过驱动器或者控制器来弥补。

采用细分驱动技术可以大大减少低速转动时的振动和噪音,还可以起到减小步距角、提高分辨率、增大输出力矩的效果;采用升降频控制技术,则可以克服步进电机高速起停时存在的堵转、丢步或者过冲等问题,使步进电机转动得更加平稳、定位更加精确一个好的控制器可以使步进电动机控制更灵活,在很大程度上改善其运行性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( 8)

实际运行表明能达到预期要求。保持总阻力矩不变, 升降频条件相同时 , 在不同阻尼下, 升降速过 程中速度变化的仿真结果如图 4 所示。为方便控制 , 降频过程与升频过程取相反的脉冲序列。 由图 4 可以看出阻尼变化对低频振荡的影响 , 增大阻尼有利与振荡的衰减[ 5 ] 。过小的阻尼将 引起因低频振荡而产生失步现象。进一步的仿真结果表明 , 转动惯量较小时容易产生失步, 这是因 为较大的转动惯量降低了低频振荡的频率, 从而减少了低频振荡对升频脉冲的响应。图 5 为升速 过程中转子输出力矩的振动特性。图 6 为等速运行时的振动特性。 由图 5、6 可以看出, 频谱中有两个明显的频率响应区域 , 高频部分为基本电周期的角频率 , 其 值等于 f s / 3( rad/ s ) , 低频部分为低频振荡频率 , 工程上一般按下式估算。

汪小洪

( 浙江工业大学 职教学院 , 浙江 杭州 310032)

摘要: 对步进电机传动系统进行了机电耦合仿真分析, 得出了统一的步进电机矩频特性方 程及升频脉冲序列方程。 据此对多孔板冲压的板料数控定位系统进行升降速控制, 简化了 升降速控制参数的计算过程, 并取得了预期的效果 。 关键词 : 步进电机; 仿真; 升速控制 中图分类号 : TP271. 4 文献标识码 : A

第 28 卷第 1 期 2000 年 3 月

浙江工业大学学报

JOURNAL OF ZHEJIANG UNIVERSITY OF TECHNOLOGY

Vol. 28. No. 1 March 2000

文章编号 : 1006- 4303( 2000) 01- 0043- 04

步进电机最佳升降速控制及仿真

式中, T 0 = 0. 9T max, 参数 b 具有时间量纲 , 其 值与电路参数及磁饱和程度有关。本文中为 0. 002 图2 运行矩频特性仿真结果比较 s ( 图中曲线 2) 。在步进电机最佳升降速控制中, 应满足以下动力学方程: df s J s = T ( f s) - T z dt 其中

Abstract: This paper carries out the electromechanical coupling simulation analysis of stepping motor driving system, gives out the uniform torque - frequency characteristic curve equation and the pulse sequence equat ion of frequency rising. With these equations, the calculat ion of control parameters in the speed rising and falling control of the numeric control locating system in the punch of multi hole plate is greatly simplified, and the ex pectant result is reached. Key words: stepping motor; simulation; speed rising control

0 概

述

升降速控制是运动控制的主要内容 , 是步进电机控制不可缺少的环节 , 升降速控制不合理是步 进电机失步的主要原因。升降速控制通常根据步进电机的矩频特性曲线进行线性插值, 然后对升 速过程的动力学方程进行数值求解 , 其过程繁杂 。本文对应用广泛的三相反应式步进电机进 行理论分析, 计算机仿真及实际应用, 得出了切实可行的统一的升频脉冲序列方程。在多孔板冲压 的板料数控定位系统开发中, 通过 8031 单片机控制两台 110 BF 003 步进电机, 对板料冲孔位置进 行 x - y 二个坐标的定位控制。为提高生产率 , 要求以最快的速度进行快速定位。为此需要设计 出对步进电机进行给定定位距离的最佳升降速控制。我们采用仿真设计法 , 首先建立步进电机功 率驱动单元的仿真模型, 选择适当的参数 ( 如磁饱和电流 , 最大静转矩等 ) , 使模型符合实际的电机 性能 ( 如矩频特性, 最大静转矩等) 。然后通过仿真试验与理论分析确定升降速控制方案 , 通过试运

[ 4]

dI ( t ) + RI ( t ) + I ( t ) dt

Ls ( ) d = U( t ) dt

( 1)

当定转子磁极对齐时 , 电感 L s 最大 ; 当转子磁极处于定子磁极之间时电感 L s 为最小。若假设 电感 L s 在两个位子之间的变化为余弦函数 , 则上式中电感 L s 可写成: L s ( ) = L + L d cos( Zr ) 当只通入单相电流 I ( t ) 时步进电动机的电磁转矩为 : Ls( ) T = 1 I2 2

- 4

kg m 。机械总阻力矩为 Tz = 1. 2 N m 。

2

第 1期

汪小洪 : 步进 电机最佳升降速控制及仿真

45

仿真试验通过 MATLAB 软件进行 , 图 2 为运行矩频特性的结果比较。在不考虑磁饱和的情况 下, 仿真矩频特性结果 1 与实验结果在高频段有较大的偏差, 当取 I b = 1. 414 I 0 时仿真结果 2 与实 验值较接近。仿真中最大静转矩由实验确定 , 按式 ( 5) 计算 L d 。 图中 f s 为步进脉冲频率。仿真结果 1, 2 均可 很好地用以下统一的表达式式 ( 6 ) 来表示 , 并且改 变仿真参数, 其表达式形式不变。这就为升降速控 制提供了统一的计算方法。 T (f s ) = T0 1 + ( bf s ) 2 ( 6)

s

( 7)

为步距角, T z 为总机械阻力矩 , 上式中将阻尼 B 引起的最大阻力矩与机械阻力矩 Tf 一

并计算。式( 6) 代入式 ( 7) 解方程得, 第 n 个升频脉冲与相应脉冲频率 f s 的关系为 : J s 2 2 1- a n= 3 2 ( ( 1 + a) - ( 1 + F ) + 2ln 1- F 2 T 0a b 式中 : F= a a= 1+ ( bf s ) 2 频率影响 Tz 阻力系数 To 式 ( 8) 的升频序列如图 3 所示。由式 ( 8 ) 可求得第 n 个升频脉冲的频率或周期。由于 频率是连续函数, 第 n 个脉冲的频率是 n 从 n - 1 到 n 所对应的频率的平均值, 即 n - 0 . 5 所对应的频率值。当步进电机选定 之后, 式 ( 8) 的形状只与不失步运行的 极限频率 f smax 有关。 根据式 ( 8) , 取极限频率 f smax 的 0. 9 倍作 为最高升速频率 , 通过插值计算求得各升频 脉冲的时间 ( 周期 ) , 存入 单片机 EPROM 中。 图3 升频脉冲序列

Hale Waihona Puke Optimization of speed rising and falling control of stepping motor and its simulation

WANG Xiao - hong

( College of Vocational Education, Zhejiang University of Technology, Hangzhou 310032, China)

2 [ 4]

( 2)

( 3)

磁饱和效应对步进电机的影响较大 , 考虑磁饱和效应时 , 绕组电感成为非线性。当绕组电流较 小时 , 电磁能与电流的平方成正比 , 当绕组电流趋于无穷大时 , 电磁能达到饱和值 ( L I b / 2) , 电感 可用下式表示: L s ( ) = ( L + L d cos( Zr ) 式中, L 为绕组平均电感; L d 为电感的 谐波分量 ; Z r 为转子齿 数。由式 ( 3) 、( 4) 得 , 最大的静转 矩为 : T max = ZrL dI 2 0 2 2( I 2 b + I o) ( 5) I2 b I2 b + I2 ( 4)

46

浙 江 工 业 大 学 学 报

第 28 卷

f0=

T kZr J

( rad / s)

( 9)

低频振荡受升速频率的影响较小。降速过程的 振荡小于升速过程的振荡, 因此升速过程是引起振 荡失步的主要环节。

3 结

论

步进电机升速过程是电机失步的主要原因, 本 文针对三相反应式步进电机的基本驱动方式进行了 机电耦合仿真分析 , 得出了统一的步进电机矩频特 性方程及升频脉冲序列方程, 据此对多孔板冲压的 图4 升降速过程的转速变化

图 5 升频过程中的振动特性

图 6 等速运行时的振动特性 板料数控定位系统进行升降速控制 , 在保证不产生失步的前提下 , 最大限度地缩短了定位时间。实 践证明 , 采用最佳升降速控制方法, 可有效缩短板料定位所需要的时间, 从而提高了生产率。本文 所用的计算结果与按文献 [ 3] 的结果基本一致, 但由于脉冲序列直接用解析式来表达 , 避免了复杂 的程序编写过程。另外, 尽管本文只以 110 BF 003 为例进行仿真分析 , 对于其他同类型的步进电 机, 我们发现其运行矩频特性曲线基本上都可以用式 ( 6 ) 来拟合。因此, 只要根据其实际步进电机 运行矩频特性选择合适的参数 b 和 f 0 即可应用式( 8) 确定升降速控制参数 , 从而简化了设计过程。 参考文献 :

收稿日期 : 1999- 04- 26; 修订日期 : 1999- 10- 22 作者简介 : 汪小洪 ( 1959- ) , 男 , 硕士 , 浙江工业大学职教学院 , 讲师。

[ 1- 3 ]

44

浙 江 工 业 大 学 学 报

第 28 卷

行证明, 达到预期效果。

1 系统建模

电机相绕组中的电流 I ( t ) 应满足下述微分方程[ 4] ( 通常反应式步进电机的绕组线圈互感较小 可忽略) : Ls( ) 式中 : 电机转角; R 开关回路及电机绕组的合成电阻 ; U( t ) 矩形脉冲电压 ; Ls ( ) 步进电机相绕组的自感。