2号锅炉防磨防爆检查报告书

锅炉防磨防爆汇报材料

锅炉防磨防爆汇报材料【汇报材料】尊敬的领导:根据我部门对锅炉的防磨防爆工作的调查和研究,现将相关情况报告如下:1. 锅炉防磨工作概述1.1 基本情况我部门负责管理的锅炉为工业生产中常用的蒸汽锅炉,具有较高的工作压力和温度。

为确保锅炉的安全运行,我们采取了一系列的防磨措施。

1.2 防磨措施(1) 灰尘控制:定期清理锅炉及其周围区域的灰尘,防止灰尘在运行时引发火灾或爆炸。

(2) 润滑管理:保持锅炉各活动部件的润滑状态,减少磨损和摩擦,延长使用寿命。

(3) 温度控制:对锅炉各部位的温度进行监测和控制,防止过高温度引起材料的烧灼和变形。

2. 锅炉防爆工作概述2.1 基本情况锅炉在运行中可能会产生高压、高温的蒸汽,如果控制不当,有可能引起爆炸事故。

因此,我们采取了一系列的防爆措施。

2.2 防爆措施(1) 疏水排污:定期对锅炉进行疏水排污,防止锅炉内部发生水垢结焦,造成爆炸。

(2) 安全阀管理:对锅炉安全阀进行定期检查和维护,确保其正常工作,及时释放压力,防止锅炉压力过高爆炸。

(3) 定时保养:定期对锅炉进行全面保养,检查各部位的安全性能,修复潜在问题,提高锅炉的运行安全性。

3. 锅炉防磨防爆工作效果通过以上措施的实施,我们有效地提升了锅炉的防磨防爆性能,取得了如下成果:(1) 锅炉运行平稳,无水垢结焦、烧灼和爆炸事故发生。

(2) 锅炉寿命延长,节省了设备维修和更换的成本。

(3) 操作人员的工作安全得到有效保障,减少了事故和伤害的发生。

以上就是锅炉防磨防爆工作的汇报内容。

感谢领导对我们工作的关心和支持,我们将继续努力,加强锅炉的安全管理工作。

此致敬礼[你的姓名]。

锅炉防磨防爆检查报告书

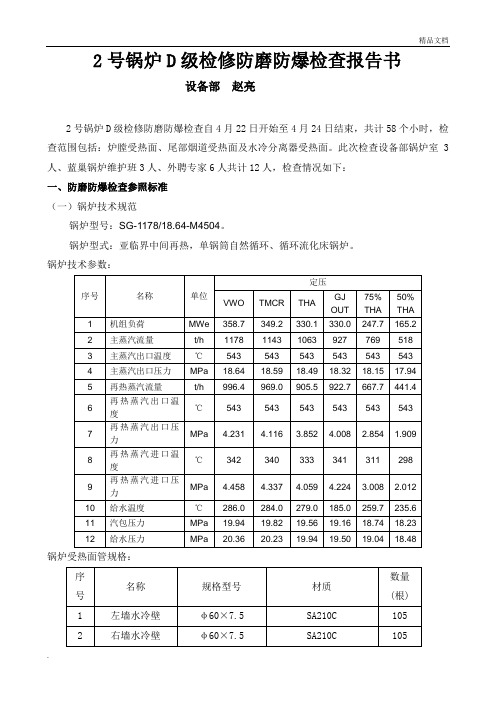

2号锅炉D级检修防磨防爆检查报告书设备部赵亮2号锅炉D级检修防磨防爆检查自4月22日开始至4月24日结束,共计58个小时,检查范围包括:炉膛受热面、尾部烟道受热面及水冷分离器受热面。

此次检查设备部锅炉室3人、蓝巢锅炉维护班3人、外聘专家6人共计12人,检查情况如下:一、防磨防爆检查参照标准(一)锅炉技术规范锅炉型号:SG-1178/18.64-M4504。

锅炉型式:亚临界中间再热,单锅筒自然循环、循环流化床锅炉。

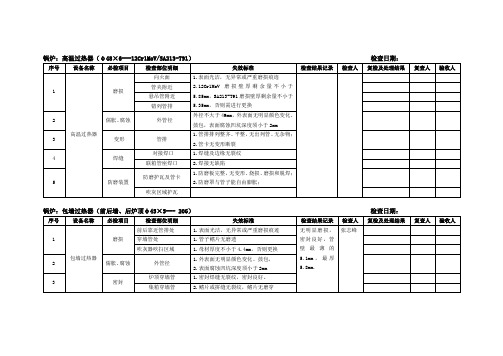

锅炉技术参数:锅炉受热面管规格:(其他受热面规格型号详见防磨防爆检查说明书)(二)锅炉受热面管子判废标准①碳钢管蠕变变形大于3.5%D,合金钢管蠕变变形大于2.5%D(D为管子原始外径);②管壁减薄到小于强度计算管壁厚度或减薄量大于管壁厚度的30%S(S为管子原始厚度,点状减薄除外);③微观检查发现蠕变裂纹;④管子外表面有宏观裂纹;⑤磨损点深度大于管壁厚度的30%;(三)防磨防爆检查工作依据的技术文件、质量标准GB5310 《高压锅炉用无缝钢管》DL438 《火力发电厂金属技术监督规程》DL612 《电力工业锅炉压力容器监察规程》DL/T715 《火力发电厂金属材料选用导则》DL/T869 《火力发电厂焊接技术规程》DL/T5047 《电力建设施工及验收技术规范》(锅炉机组篇)JB/T1611 《锅炉管子制造技术条件》JB/T5255 《焊接鳍片技术》SD223 《火力发电厂停(备)用热力设备防锈蚀导则》京玉电厂QJYFD-215.06-06-2015《防磨防爆管理规定》二、防磨防爆检查情况:1.炉膛受热面采用吊笼方式分别对左墙水冷壁、右墙水冷壁和后墙水冷壁进行检查,共发现磨损超标管72根,其中后墙水冷壁磨损严重,具体分布如下:炉膛受热面检查测厚表:序号名称管子编号标高测量厚度mm 处理办法1 右墙水冷壁54 46米 4.7 换管2 左墙水冷壁80 40米 5.3 换管3 左墙水冷壁27 34米 5.3 换管4 左墙水冷壁28 34米 5.4 换管5 后墙水冷壁247 20.5米 4.8 换管6 后墙水冷壁248 20.5米 4.5 换管7 后墙水冷壁249 20.5米 4.4 换管8 后墙水冷壁250 20.5米 4.7 换管9 后墙水冷壁251 20.5米 4.7 换管10 后墙水冷壁262 20.5米 4.6 换管11 后墙水冷壁263 20.5米 4.8 换管12 后墙水冷壁264 20.5米 4.5 换管13 后墙水冷壁265 20.5米 5.2 换管14 后墙水冷壁266 20.5米 4.8 换管15 后墙水冷壁267 20.5米 5 换管16 后墙水冷壁268 20.5米 5.1 换管17 后墙水冷壁269 20.5米 4.9 换管18 后墙水冷壁274 20.5米 5.2 换管19 后墙水冷壁275 20.5米 5 换管20 后墙水冷壁276 20.5米 5.3 换管56 后墙水冷壁236 20米 5.1 换管57 后墙水冷壁237 20米 5.1 换管58 后墙水冷壁240 20米 5.3 换管59 后墙水冷壁241 20米 4.8 换管60 后墙水冷壁242 20米 5.2 换管61 后墙水冷壁243 20米 4.9 换管62 后墙水冷壁244 20米 4.8 换管63 后墙水冷壁245 20米 5 换管64 后墙水冷壁246 20米 4.8 换管65 后墙水冷壁241 44米 5.2 换管66 后墙水冷壁242 44米 5.2 换管67 后墙水冷壁243 44米 5.3 换管68 后墙水冷壁 2 20米无法测量,磨损严重打磨补焊69 后墙水冷壁92 24米 4.7 换管70 后墙水冷壁31 40米 4.9 换管71 后墙水冷壁344 20米无法测量,磨损严重打磨补焊72 后墙水冷壁97 25米 5 换管主要管换区域后墙水冷壁超标管主要集中在20米227-297管段间2. 尾部烟道受热面检查发现9根管被吹灰器吹损超标,分布如下:①低温再热器第二层垂直段10-02,测厚记录3.5mm,加瓦处理;②低温再热器第二层垂直段75-02,测厚记录3.4mm,加瓦处理;③低温再热器第二层垂直段170-02,测厚记录3.5mm,加瓦处理;④低温再热器第二层垂直段189-02,测厚记录3.4mm,加瓦处理;⑤低温过热器第一层水平段201-03,测厚记录4.2mm,换管处理;⑥低温过热器第一层水平段202-03,测厚记录3.7mm,换管处理;⑦低温过热器第二层水平段108-03,测厚记录3.7mm,换管处理;被吹灰器吹损管段⑧低温过热器第二层垂直段107-02,测厚记录3.7mm,换管处理;⑨中隔墙过热器下集箱第199根管角焊缝出现裂纹,挖补处理。

尾部竖井防磨防爆检查记录(模板)

序号

设备名称

必检项目

检查部位明细

失效标准

检查结果记录

检查人

复检及处理结果

复查人

验收人

1

高温过热器

磨损

向火面

1.表面光洁,无异常或严重磨损痕迹

2.12Cr1MoV磨损壁厚剩余量不小于5.85mm,SA213-T91磨损壁厚剩余量不小于5.35mm,否则需进行更换

张志峰

开孔四周

1.管子鳍片无磨透

47米两侧炉墙

1.母材厚度不小于4.9mm,否则进行更换

2

儒胀、腐蚀

向火面

1.外表面无明显颜色变化、鼓包,

2.表面腐蚀凹坑深度须小于2mm

3

密封

鳍片

1.鳍片或拼缝无裂纹,鳍片无磨穿

锅炉:再热器(φ60×4.5--- 20G/15CrMo/12Cr1MoV)检查日期:

序号

吹灰区域护瓦

锅炉:包墙过热器(前后墙、后炉顶φ45×5--- 20G)检查日期:

序号

设备名称

必检项目

检查部位明细

失效标准

检查结果记录

检查人

复检及处理结果

复查人

验收人

1

包墙过热器

磨损

前后靠近管排处

1.表面光洁,无异常或严重磨损痕迹

无明显磨损,密封良好,管壁最薄的5.1mm,最厚5.8mm.

张志峰

穿墙管处

2.外表面无明显颜色变化、鼓包,

3.表面腐蚀凹坑深度须小于2mm

3

变形

管排

1.管排排列整齐、平整,无出列管、无杂物;2.管卡无变形断裂

管壳

4

防爆检查报告

防爆检查报告为了确保生产安全和员工的身体健康,以及遵守相关法规,我公司定期进行防爆检查,并将检查结果报告如下:1. 检查时间和地点本次防爆检查于2022年5月15日在我公司位于xx地区的工厂进行,检查由专业的安全人员完成。

2. 检查对象本次检查主要针对工厂内的设备、安全措施以及员工的操作行为进行检查。

3. 检查内容3.1 设备检查3.1.1 检查设备是否为防爆设备,并对其外观进行检查,确保没有明显的损坏或安全隐患。

3.1.2 检查设备是否配备了防爆控制系统,并查看控制系统是否正常运行。

3.2 安全措施检查3.2.1 检查工厂内的防爆措施是否完善,包括防爆墙、防爆门、通风设备等。

3.2.2 检查防爆设备的使用情况,如火花枪、防爆手套等,并确认是否符合标准要求,并是否定期进行维护和更换。

3.3 员工培训和操作行为检查3.3.1 检查员工是否接受过相关的防爆培训,并确认是否能正确使用和操作防爆设备。

3.3.2 观察员工在实际工作中的操作行为,是否存在不规范、不安全的行为,并及时提出改善意见。

4. 检查结果4.1 设备检查结果经检查,工厂内的设备基本符合防爆要求,除少数设备存在细微的损坏外,整体安全性良好。

4.2 安全措施检查结果工厂内的防爆措施完备,防爆墙、防爆门和通风设备均正常运行。

4.3 员工培训和操作行为检查结果员工普遍接受了防爆培训,并且操作行为规范,未发现严重的安全问题。

但部分员工在平时操作中存在一些轻微的不规范行为,需要加强培训和监督。

5. 检查结论根据本次检查结果,我公司的防爆工作基本符合要求,但仍需加强设备的定期维护和更换,并提高员工的安全意识和操作技能。

在下一次检查前,我们会积极整改,并制定相应的防爆管理方案,以确保生产环境的安全和稳定。

6. 整改措施6.1 对于存在损坏或安全隐患的设备,将立即进行维修或更换。

6.2 加强员工防爆培训,提高他们的安全意识,确保正确使用和操作防爆设备。

锅炉防磨防爆检查作业指导书

锅炉防磨防爆检查作业指导书2006-12-7发布 2006-12-7实施鞍钢第二发电厂发布前言为确保#1炉小修质量,按我厂《质量手册》《设备检修控制程序》、《检修监理控制程序》的规定,特制定本文件。

本文件由厂锅炉防磨防爆小组提出并归口管理。

本文件附录是文件的附录。

本文件由锅炉防磨防爆小组起草。

本文件主要起草人:审核:批准:本文件由防磨防爆小组解释。

本文件于2006年12月07日首次发布。

#1、#2锅炉防磨防爆检查作业指导书1.受热面设计1.1锅炉设计参数我厂锅炉是与125MW汽轮发电机组配套的超高压、一次中间再热锅炉。

实际与捷克110MW汽轮发电机组配套, 锅炉设计主要参数是:1.2受热面加热面积2.受热面飞灰磨损检查2.1受热面防磨防爆常规检查部位2.1.1.省煤器省煤器在运行中的损坏原因,主要是管外壁的飞灰磨损和管内壁结垢、氧化腐蚀,而以前者为主。

检查重点部位:省煤器上表面第一、二、三排的磨损;防磨瓦完好情况;前后墙、甲乙侧墙附近管子的磨损;管排内是否有堵灰现象;前后墙弯头防磨隔板是否严密,有无串风现象,管排内是否杂物。

2.1.2.水冷壁对水冷壁管的检查:重点检查膜式水冷壁燃烧器、吹灰器附近的管子的磨损;屏过人孔门弯管打焦时的磨损;水冷壁打焦孔弯管的磨损;水冷壁的密封鳍片是否受损;水冷斗处管子检查有无凹陷、点蚀;是否有锅炉发生严重缺水事故而使管子过热变形、变色;水冷壁悬吊管胀粗检查;弯管弯向炉内的看火孔、打焦孔、烟压测点孔、水冷壁四周(大板梁)部位、四角打焦孔密封盒处、吹灰器孔部位的磨损;割管取样检查时恢复管子的探伤检查等。

2.1.3.过热器屏式过热器检查重点是:吹灰器、下部和遮焰角紧贴部分磨损检查,打焦时经常接触部位磨损检查(冲击硬伤);高温蠕胀测量,损坏的管卡修复,将跳出管屏的管子归位,对管子蠕胀的检查;割管取样检查时恢复管子的探伤检查等。

对流过热器检查重点是:检查打焦时经常接触部位磨损情况;检查对流迎火面前两排管子磨损情况;检查吹灰器周围蒸汽冲刷;管排间距是否均匀,管卡、梳形卡有无脱落、损坏,若管排疏密不均,对稀疏部位进行磨损检查;对管子蠕胀的检查;割管取样检查时恢复管子的探伤检查等。

2号炉受热面检查、检修记录格式

大唐长春第二热电有限责任公司

年2号炉小修受热面检查、检修记录

检查单位:锅炉分公司本体班

分公司复核:

检查时间:年月日

一、前屏过热器检查:¢38×4.5mm,外8圈12Cr2MoWVTiB,内9圈12Cr1MoV,平衡管12Cr2MoWVTiB

二、后屏过热器检查:¢42×5mm,下弯外5-8圈SUS,冷段外8圈、热段外4圈下弯向上5米12Cr2MoWVTiB,内19圈12Cr1MoV,平衡管12Cr2MoWVTiB

三、对流过热器检查:¢42×5.5mm ,12Cr1MoV

,热段外2圈下弯向上1.7米SUS347,热段后弯下弯向上1.7米12Cr2MoWVTiB ,冷段外1圈下弯向上1.5米

12Cr2MoWVTiB ,全部迎火面第1根下至上5米12Cr2MoWVTiB

四、热段再热器检查:¢42×3.5mm,前半部分12Cr1MoV,后半部分12Cr2MoWVTiB

五、包墙过热器检查:¢51×5.5mm,20G

六、省煤器吊挂管检查:¢42×5mm,20G

七、冷段再热器:¢42×3.5mm,20G

八、高温段省煤器:¢32×4mm,20G, 共计137排×2侧,高排12根,低排8根

九、低温段省煤器:¢32×4mm,20G, 共计53排×4箱,分上下两层

十、水冷壁检查:¢60×6.5mm,20G,炉前炉后为170根,甲侧乙侧为145根,拉稀管56根,斜水冷壁管114根。

锅炉受热面防磨防爆检查分析

锅炉受热面防磨防爆检查分析摘要:发电厂的所有安全事故当中,锅炉受热面爆漏是比例极高的事故,因此对该项事故的检查预防与控制也是十分重要。

本文通过分析锅炉受热面防磨防爆检查的必要性,进一步分析了其实际防磨防爆检查的技巧和处理手段。

关键词:锅炉受热面;检查;处理手段引言:近几年,许多发电厂的燃煤质量开始下滑,导致锅炉受热面的故障问题时有发生,影响到锅炉的正常工作运行,因此,需要针对锅炉受热面的防磨防爆开展检查工作,确保锅炉的运行稳定。

1.锅炉受热面防磨防爆检查的必要性发电厂锅炉运行过程中,其受热面发生爆漏而导致整体机组运行停止是一项较常见的故障问题,为了保证锅炉运行的稳定和安全,对其受热面进行防磨防爆检查和处理,确保受热面的性能达标。

锅炉受热面爆漏极易引发安全事故,且这类事故具有多样化、不可控以及复杂性等特征,调查显示,每年约有60%左右的非计划性停电,都是由于发电厂锅炉的受热面爆漏所引起的,因此,加强对锅炉受热面的检查工作,有利于及时发现不足之处并加以改进,进一步保障了锅炉运行的工作效率,对于发电厂的发展也有着深远意义,是一项很有必要的重要工作[1]。

2.锅炉受热面防磨防爆的检查技巧及处理手段2.1锅炉水冷壁的检查和处理锅炉水冷壁主要指的是水冷壁管,该装置的作用是对炉内高温产生的烟气及火焰放出的热能进行吸收,以此来保护炉膛的内壁。

在锅炉受热面防磨防爆检查工作中,该项检查也是重点任务。

一般来说,对冷水壁开展检查,主要是检查冷水壁管接近于锅炉吹灰器位置上是否发生磨损,确定其使用的安全性,通过观察法来判断水冷壁没有因为砸伤而出现透火的不良问题,同时在燃烧器的吼口位置上,冷水壁也不能够出现结焦情况。

对于锅炉折焰角和侧面墙水冷壁的缝隙也要进行严格检查,判断是否出现漏风问题,同时检查与后面墙水冷壁之间的焊缝情况。

还有一些锅炉在实际运行时容易出现损坏的水冷壁位置进行严格检查,同时要确保实施检修工作的过程中,运用新的工艺对磨损问题加以控制。

锅炉“防磨防爆”

锅炉防磨防爆

为保障锅炉安全稳定长周期运行,公司各级领导高度重视,从基建开始就成立了由公司分管领导负责的锅炉“四管”防磨防爆小组,从设备监造、入厂材质检验、地面组合及安装、热处理和焊接质量等各方面进行全面管控,同时通过设计优化及其他技术措施,做好防磨防爆基础,主要措施为:

一、在安装期间,成立了以“水冷壁焊接、安装变形控制”为课题的QC小组,对过程中存在的问题进行及时研究解决。

二、在锅炉水压前多次开展“防磨防爆”专项检查活动,并特别邀请行内防磨防爆专家参与,其中,内部检查中共发现安装、焊接方面隐患及缺陷(包括焊接裂纹、砂眼、漏焊、伤管等)100余处,专家检查发现65处,全部进行了详细的记录和整改闭环。

三、根据集团超临界机组锅炉氧化皮问题专题研讨会会议纪要要求,在锅炉高过进口联箱、高再进口联箱增设了氧化皮吹扫系统,在启停炉过程中利用蒸汽对脱落的氧化皮进行吹扫,降低因氧化皮脱落而造成的管屏超温、冲击汽轮机叶片、堵塞等危害。

四、针对锅炉运行过程中炉内水冷壁等受热面部位易泄漏和爆管等问题,通过调研同类型机组磨损情况及防磨喷涂

情况,对水冷壁磨损重点区域如密相区与稀相区交界区、水冷壁第一道焊口、炉膛出口、炉膛四角、穿墙管等区域,采用普通喷涂、非晶态喷涂及增设防磨梁相结合的防磨喷涂措施,保证受热面的长周期运行。

2号锅炉防磨防爆总结

2号锅炉D级检修防磨防爆总结防磨防爆小组2015年5月8日2号锅炉D级检修防磨防爆检查自4月22日开始至4月24日结束,共计58个小时,检查范围包括:炉膛受热面、尾部烟道受热面及水冷分离器受热面。

此次检查设备部锅炉室3人、蓝巢锅炉维护班3人、外聘专家6人共计12人,检查情况如下:一、防磨防爆检查参照标准(一)锅炉技术规范锅炉型号:SG-1178/18.64-M4504。

锅炉型式:亚临界中间再热,单锅筒自然循环、循环流化床锅炉。

锅炉技术参数:锅炉受热面管规格:(其他受热面规格型号详见防磨防爆检查说明书)(二)锅炉受热面管子判废标准①碳钢管蠕变变形大于3.5%D,合金钢管蠕变变形大于2.5%D(D为管子原始外径);②管壁减薄到小于强度计算管壁厚度或减薄量大于管壁厚度的30%S(S为管子原始厚度,点状减薄除外);③微观检查发现蠕变裂纹;④管子外表面有宏观裂纹;⑤磨损点深度大于管壁厚度的30%;(三)防磨防爆检查工作依据的技术文件、质量标准GB5310 《高压锅炉用无缝钢管》DL438 《火力发电厂金属技术监督规程》DL612 《电力工业锅炉压力容器监察规程》DL/T715 《火力发电厂金属材料选用导则》DL/T869 《火力发电厂焊接技术规程》DL/T5047 《电力建设施工及验收技术规范》(锅炉机组篇)JB/T1611 《锅炉管子制造技术条件》JB/T5255 《焊接鳍片技术》SD223 《火力发电厂停(备)用热力设备防锈蚀导则》京玉电厂QJYFD-215.06-06-2015《防磨防爆管理规定》二、防磨防爆检查情况:1.炉膛受热面采用吊笼方式分别对左墙水冷壁、右墙水冷壁和后墙水冷壁进行检查,共发现磨损超标管72根,其中后墙水冷壁磨损严重,具体分布如下:炉膛受热面检查测厚表:主要管换区域后墙水冷壁超标管主要集中在20米227-297管段间2. 尾部烟道受热面检查发现9根管被吹灰器吹损超标,分布如下:①低温再热器第二层垂直段10-02,测厚记录3.5mm,加瓦处理;②低温再热器第二层垂直段75-02,测厚记录3.4mm,加瓦处理;③低温再热器第二层垂直段170-02,测厚记录3.5mm,加瓦处理;④低温再热器第二层垂直段189-02,测厚记录3.4mm,加瓦处理;⑤低温过热器第一层水平段201-03,测厚记录4.2mm,换管处理;⑥低温过热器第一层水平段202-03,测厚记录3.7mm,换管处理;⑦低温过热器第二层水平段108-03,测厚记录3.7mm,换管处理;被吹灰器吹损管段⑧低温过热器第二层垂直段107-02,测厚记录3.7mm,换管处理;⑨中隔墙过热器下集箱第199根管角焊缝出现裂纹,挖补处理。

锅炉受热面防磨防爆检查及处理

锅炉受热面防磨防爆检查及处理摘要:在火力发电厂中,锅炉是主要的生产设备之一,在其运行过程中,一旦出现受热面泄漏现象,必须立即停止运行,采取必要的处理措施。

为了有效的避免锅炉受热面泄漏现象的发生,必须做好受热面防磨防爆检查工作,采用科学的检查方法,发现锅炉受热面防磨防爆问题,并针对这些问题采取针对性的处理措施,保证锅炉的正常运行。

本文将对锅炉受热面防磨防爆检查方法进行分析,探讨受热面防磨防爆问题的处理措施,保证锅炉的正常运行。

关键词:锅炉;受热面;防磨防爆1引言随着煤炭市场形势的变化,火力发电厂使用的燃煤质量有所下降,增加了锅炉受热面泄露事故的发生概率。

在锅炉的运行过程中,一旦发生受热面泄露事故,就会使锅炉停止运行,带来巨大的经济损失。

为了有效的避免这类现象的发生,必须重视锅炉受热面防磨防爆检查工作,更好的发现其中存在的问题,根据这些问题采取针对性的处理措施,保证锅炉的正常运行,提高火力发电厂的生产效率,促进电力行业的发展。

2锅炉受热面防磨防爆检查及处理在锅炉受热面防磨防爆检查过程中,采取的检查方法主要包括以下几个方面:2.1冷水壁检查及处理在对锅炉冷水壁进行磨防爆检查时,需要重点检查与锅炉吹灰器接近的水冷壁管是否存在损坏现象,冷灰斗的水冷壁是否存在砸伤出透火的现象,燃烧器吼口位置是否出现磨损或结焦。

与此同时,还要检查折焰角与左 / 右侧墙水冷壁的接缝,折焰角与后墙垂直水冷壁悬吊管的焊缝,大包内水冷壁出口联箱处角的焊缝以及到包内水冷壁蠕涨的状态。

对于在锅炉运行中水壁容易出现损坏的位置,需要进行仔细的检查,而在冷水壁的检修工作中,需要对损坏与磨损进行严格的控制。

采用超音速电弧喷涂对容易磨损的位置进行处理,能够获得良好的防护效果。

在检测水冷壁的过程中,需要进行水中联脱货处理,对螺旋圈与垂直管交汇位置进行集中处理,并在鳍片位置粘贴密封条,在密封条槽中灌注倒料,采用这种方法能够有效的避免鳍片与水冷壁管受到损坏。

锅炉受热面防磨防爆检查安全措施实用版

YF-ED-J6296可按资料类型定义编号锅炉受热面防磨防爆检查安全措施实用版In Order To Ensure The Effective And Safe Operation Of The Department Work Or Production, Relevant Personnel Shall Follow The Procedures In Handling Business Or Operating Equipment.(示范文稿)二零XX年XX月XX日锅炉受热面防磨防爆检查安全措施实用版提示:该解决方案文档适合使用于从目的、要求、方式、方法、进度等都部署具体、周密,并有很强可操作性的计划,在进行中紧扣进度,实现最大程度完成与接近最初目标。

下载后可以对文件进行定制修改,请根据实际需要调整使用。

1、 1号炉停炉。

2、停运1号炉甲、乙侧送风机,切断其电机电源,在电源开关处悬挂“禁止合闸,有人工作”警告牌,并在DCS上置“禁操”。

3、停运1号炉甲、乙侧排粉机,切断其电机电源,在电源开关处悬挂“禁止合闸,有人工作”警告牌,并在DCS上置“禁操”。

4、切断1号炉过热器、再热器减温水总门执行器电机电源,在电源开关处悬挂“禁止合闸,有人工作”警告牌,在DCS上置“禁操”。

5、停运1号炉甲、乙侧电动给水泵,切断其电机电源,在电源开关处悬挂“禁止合闸,有人工作”警告牌,并在DCS上置“禁操”。

6、停运1号炉1、2号火检冷却风机,切断其电机电源,在电源开关处悬挂“禁止合闸,有人工作”警告牌,并在DCS上置“禁操”。

7、停运1号炉一侧引风机,切断该侧引风机电机电源,在电源开关处悬挂“禁止合闸,有人工作”警告牌,并在DCS上置“禁操”。

关闭该侧引风机出口原烟气挡板及旁路烟气挡板,切断该侧引风机出口原烟气挡板及旁路烟气挡板执行器电机电源,在电源开关处悬挂“禁止合闸,有人工作”警告牌,在DCS上置“禁操”。

防爆设备隐患排查报告(3篇)

第1篇一、报告概述为了确保生产安全,预防事故发生,根据《中华人民共和国安全生产法》和《危险化学品安全管理条例》等相关法律法规,结合我单位实际情况,特制定本防爆设备隐患排查报告。

本次排查旨在全面掌握防爆设备的安全状况,及时发现并消除安全隐患,确保生产环境的安全稳定。

二、排查范围本次排查范围包括我单位所有防爆设备,包括防爆电气设备、防爆仪表、防爆工具、防爆容器等。

三、排查时间本次排查时间为2023年3月至4月。

四、排查方法1. 文件审查:对防爆设备的购置、验收、安装、运行、维护保养等相关文件进行审查,确保各项手续齐全、合法。

2. 实地检查:对防爆设备进行现场检查,观察设备外观、运行状态,检测设备性能是否符合要求。

3. 技术检测:对防爆设备进行技术检测,包括绝缘电阻、接地电阻、泄漏电流等,确保设备安全可靠。

4. 人员访谈:对设备操作人员进行访谈,了解设备使用情况,发现潜在隐患。

五、排查结果1. 防爆电气设备(1)部分设备购置时间较早,存在更新换代的需求。

(2)部分设备安装不规范,如接地线连接不牢固、绝缘电阻不符合要求等。

(3)部分设备维护保养不到位,如未定期检查、更换易损件等。

2. 防爆仪表(1)部分仪表精度较低,影响生产数据的准确性。

(2)部分仪表存在老化现象,如显示屏损坏、按键失灵等。

(3)部分仪表维护保养不及时,如未定期校准、更换电池等。

3. 防爆工具(1)部分工具存在损坏、磨损现象,影响使用效果。

(2)部分工具存放不规范,如未分类存放、未定期检查等。

4. 防爆容器(1)部分容器存在泄漏、腐蚀现象,影响容器安全使用。

(2)部分容器未定期检查,如未定期进行内外部清洁、检查密封性能等。

六、整改措施1. 对购置时间较早的防爆设备,按照国家相关标准进行更新换代。

2. 对安装不规范、维护保养不到位的设备,进行整改,确保设备安全可靠。

3. 对精度较低的仪表、存在老化现象的设备,进行更换或维修。

4. 对损坏、磨损的工具,进行更换或维修。

1、2号锅炉防磨防爆治理总结报告

山西京玉发电有限责任公司2017年1、2号锅炉受热面防磨防爆总结报告山西京玉发电有限责任公司赵亮2017年 11 月 20 日1、竣工报告山西京玉发电有限责任公司2017年1、2号锅炉受热面防磨防爆治理项目竣工报告负责人:编制:审核:批准:2017年 11 月 20 日1、2号锅炉受热面防磨防爆治理项目竣工报告一、系统介绍及存在问题我公司为上海锅炉厂生产的SG-1178/18.64-M4504,亚临界压力、一次中间再热、自然循环、单炉膛、水冷式旋风分离器、循环流化燃烧、平衡通风、固态排渣全悬吊结构的循环流化床锅炉。

循环流化燃烧内实现多次循环燃烧,锅炉床内物料混合强烈,床内物料被高速气流带出炉膛,在分离器中气固两相分离下来,然后经回料器送入流化床内循环再燃烧。

我公司1、2号锅炉受热面存在以下问题:1、我公司1、2号锅炉随着运行周期的延长,耐磨耐火材料强度逐渐降低,尤其受热面耐磨耐火材料脱落后,受热面管容易发生吹损减薄导致爆管。

回料器及立管内耐磨耐火材料温度随负荷变化而变化,多次的温度交替变化导致绝热浇注料开裂,运行中窜风造成回料器内部保温材料流失造成立管大面积超温。

2、尾部烟道吹灰通道管排、烟气走廊处管排与错列管排因受到吹灰蒸汽和烟气携带物料颗粒的冲刷,导致管子吹损(磨损)减薄。

目前,第二、三层低温再热器受蒸汽吹灰器吹损较为严重,现已将该部位吹灰器蒸汽压力调至0.8MPa(最低值),吹灰次数降为1次/天,延缓了受热面的吹损速率,但是该部位积灰明显增多,影响了受热面的换热,降低了锅炉的热效率。

3、2016年1、2号锅炉掺烧煤泥导致给煤机频繁断煤,致使炉内床温变化较大,造成主汽温度、压力出现波动,并且带来的热应力、交变应力长期积累极易导致金属部件热疲劳、应力腐蚀疲劳及缺陷的萌生和扩展,影响金属部件使用寿命,在焊缝、应力集中部位和膨胀不畅部位的缺陷扩展很可能导致受热面泄漏。

4、2号锅炉已运行3万小时,2016年检修期间发现36片悬吊屏底部有较多浇注料脱落,但受限于吊篮无法进行处理,2017年利用超低排放改造搭设的满堂脚手架对破损处进行了修复。

锅炉防磨防爆专项检查报告及整改计划

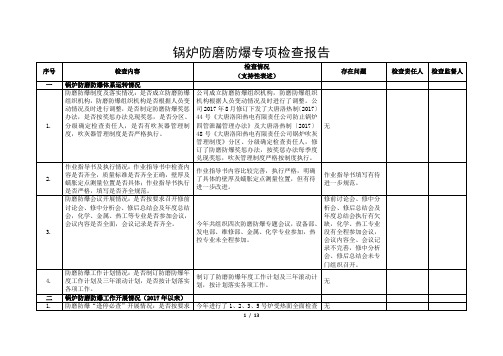

锅炉防磨防爆专项检查报告序号检查内容检查情况(支持性表述)存在问题检查责任人检查监督人一锅炉防磨防爆体系运转情况1. 防磨防爆制度及落实情况:是否成立防磨防爆组织机构,防磨防爆组织机构是否根据人员变动情况及时进行调整,是否制定防磨防爆奖惩办法,是否按奖惩办法兑现奖惩,是否分区、分级确定检查责任人,是否有吹灰器管理制度,吹灰器管理制度是否严格执行。

公司成立防磨防爆组织机构,防磨防爆组织机构根据人员变动情况及时进行了调整。

公司2017年8月修订下发了大唐洛热制〔2017〕44号《大唐洛阳热电有限责任公司防止锅炉四管泄漏管理办法》及大唐洛热制〔2017〕48号《大唐洛阳热电有限责任公司锅炉吹灰管理制度》分区、分级确定检查责任人,修订了防磨防爆奖惩办法,按奖惩办法每季度兑现奖惩,吹灰管理制度严格按制度执行。

无2. 作业指导书及执行情况:作业指导书中检查内容是否齐全,质量标准是否齐全正确,壁厚及蠕胀定点测量位置是否具体;作业指导书执行是否严格,填写是否齐全规范。

作业指导书内容比较完善,执行严格,明确了具体的壁厚及蠕胀定点测量位置,但有待进一步改进。

作业指导书填写有待进一步规范。

3. 防磨防爆会议开展情况:是否按要求召开修前讨论会、修中分析会、修后总结会及年度总结会,化学、金属、热工等专业是否参加会议,会议内容是否全面,会议记录是否齐全。

今年共组织四次防磨防爆专题会议,设备部、发电部、维修部、金属、化学专业参加,热控专业未全程参加。

修前讨论会、修中分析会、修后总结会及年度总结会执行有欠缺,化学、热工专业没有全程参加会议,会议内容全、会议记录不完善,修中分析会、修后总结会未专门组织召开。

4. 防磨防爆工作计划情况:是否制订防磨防爆年度工作计划及三年滚动计划,是否按计划落实各项工作。

制订了防磨防爆年度工作计划及三年滚动计划,按计划落实各项工作。

无二锅炉防磨防爆工作开展情况(2017年以来)1. 防磨防爆“逢停必查”开展情况:是否按要求今年进行了1、2、3、5号炉受热面全面检查无1 / 13开展“逢停必查”,检查范围是否符合要求,检查记录是否齐全,每台锅炉每年是否进行一次全面检查(全面水冲洗、全面搭设脚手架)。

1. 国华港电--锅炉防磨防爆总结汇报解析

低过、低再区域(后竖井)吹灰压力定在0.8-0.9MPa;

水冷壁区域(炉膛)吹灰压力定在0.4-0.5MPa; 空预器吹灰压力定在1.0-1.1MPa

2018/10/5

吹灰方式:

每天短吹吹灰一次,每次吹1/8短;(每8天吹一遍,每天一次 ,吹1/8 )

每天长吹吹灰两次(上下午各一次),每次1/4长吹吹灰,对称

累计运行23716h、25207h。

二、#1锅炉高再泄漏分析

1、事件经过:

2015年01月21日9:53,1号炉炉膛泄露监视报警40号测点能量实时值

报警。炉膛泄露监视报警40号测点位于高温再热器进口集箱中心线向后约

0.4m、锅炉炉膛中心线向扩建端约2m。 锅炉人员现场检查,通过听声确认存在平稳过流声音,声音不尖锐,

4、原因分析:

a、在2014年0月#1炉首次检查性修理水压试验前焊缝可能已存在极其微小裂

纹或气孔、夹渣等原始缺陷,但因为极其微小而水压和超声检测均未能发现。 b、在2014年0月#1炉首次检查性修理水压试验中,由于水的密度比蒸汽大很

多,受热面管排向下受力过程中导致此类型焊缝出现细小裂纹。

C.此后,#1炉又运行8个月,期间3次启停,焊缝因多次温度交变,逐渐扩大 引发泄漏。

2018/10/5

2、吹灰压力和频率适时调整

港电公司根据锅炉受热面积灰和吹损情况,经过不断调整和总结,摸索

出适合港电实际情况的吹灰压力和频率:

吹灰压力: 分割屏过热器区域(高温区)吹灰压力定在1.2-1.3MPa;

后屏过热器区域(高温区)吹灰压力定在1.1-1.2MPa;

末级过热器区域(高温区)吹灰压力定在1.0-1.1MPa; 高温再热器区域(高温区)吹灰压力定在0.9-1.0MPa;

2号锅炉防磨防爆检查报告书

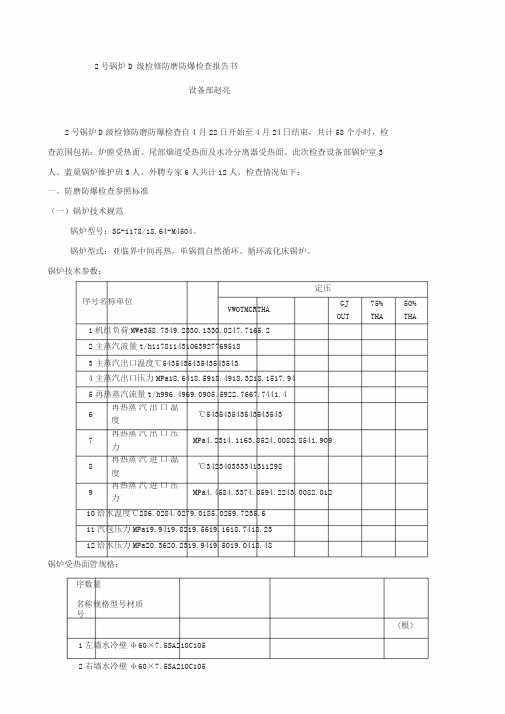

2号锅炉D级检修防磨防爆检查报告书设备部赵亮2号锅炉D级检修防磨防爆检查自4月22日开始至4月24日结束,共计58个小时,检查范围包括:炉膛受热面、尾部烟道受热面及水冷分离器受热面。

此次检查设备部锅炉室3 人、蓝巢锅炉维护班3人、外聘专家6人共计12人,检查情况如下:一、防磨防爆检查参照标准(一)锅炉技术规范锅炉型号:SG-1178/18.64-M4504。

锅炉型式:亚临界中间再热,单锅筒自然循环、循环流化床锅炉。

锅炉技术参数:定压序号名称单位VWOTMCRTHA GJOUT75%THA50%THA1机组负荷MWe358.7349.2330.1330.0247.7165.22主蒸汽流量t/h1178114310639277695183主蒸汽出口温度℃5435435435435435434主蒸汽出口压力MPa18.6418.5918.4918.3218.1517.94 5再热蒸汽流量t/h996.4969.0905.5922.7667.7441.46 再热蒸汽出口温度℃5435435435435435437 再热蒸汽出口压力MPa4.2314.1163.8524.0082.8541.9098 再热蒸汽进口温度℃3423403333413112989 再热蒸汽进口压力MPa4.4584.3374.0594.2243.0082.01210给水温度℃286.0284.0279.0185.0259.7235.611汽包压力MPa19.9419.8219.5619.1618.7418.2312给水压力MPa20.3620.2319.9419.5019.0418.48锅炉受热面管规格:序数量名称规格型号材质号(根) 1左墙水冷壁φ60×7.5SA210C1052右墙水冷壁φ60×7.5SA210C1053前墙水冷壁φ60×7.5SA210C3454后墙水冷壁φ60×7.5SA210C3455低温过热器φ45×5.5SA210C/15CrMoG2026低温再热器φ60×4.520/15CrMoG/12Cr1MoVG2027中隔墙过热器φ32×8SA210C2028中隔墙过热器φ51×615CrMoG202(其他受热面规格型号详见防磨防爆检查说明书)(二)锅炉受热面管子判废标准①碳钢管蠕变变形大于3.5%D,合金钢管蠕变变形大于2.5%D(D为管子原始外径);②管壁减薄到小于强度计算管壁厚度或减薄量大于管壁厚度的30%S(S为管子原始厚度,点状减薄除外);③微观检查发现蠕变裂纹;④管子外表面有宏观裂纹;⑤磨损点深度大于管壁厚度的30%;(三)防磨防爆检查工作依据的技术文件、质量标准GB5310《高压锅炉用无缝钢管》DL438《火力发电厂金属技术监督规程》DL612《电力工业锅炉压力容器监察规程》DL/T715《火力发电厂金属材料选用导则》DL/T869《火力发电厂焊接技术规程》DL/T5047《电力建设施工及验收技术规范》(锅炉机组篇)JB/T1611《锅炉管子制造技术条件》JB/T5255《焊接鳍片技术》SD223《火力发电厂停(备)用热力设备防锈蚀导则》京玉电厂QJYFD-215.06-06-2015《防磨防爆管理规定》二、防磨防爆检查情况:1.炉膛受热面采用吊笼方式分别对左墙水冷壁、右墙水冷壁和后墙水冷壁进行检查,共发现磨损超标管72根,其中后墙水冷壁磨损严重,具体分布如下:炉膛磨损超标分布图左墙水冷壁右墙水冷壁后墙水冷壁1%4%95%炉膛受热面检查测厚表:序号名称管子编号标高测量厚度mm处理办法1右墙水冷壁5446米4.7换管2左墙水冷壁8040米5.3换管3左墙水冷壁2734米5.3换管4左墙水冷壁2834米5.4换管5后墙水冷壁24720.5米4.8换管6后墙水冷壁24820.5米4.5换管7后墙水冷壁24920.5米4.4换管8后墙水冷壁25020.5米4.7换管9后墙水冷壁25120.5米4.7换管10后墙水冷壁26220.5米4.6换管11后墙水冷壁26320.5米4.8换管12后墙水冷壁26420.5米4.5换管13后墙水冷壁26520.5米5.2换管14后墙水冷壁26620.5米4.8换管15后墙水冷壁26720.5米5换管16后墙水冷壁26820.5米5.1换管17后墙水冷壁26920.5米4.9换管18后墙水冷壁27420.5米5.2换管19后墙水冷壁27520.5米5换管20后墙水冷壁27620.5米5.3换管22后墙水冷壁28020.5米5换管23后墙水冷壁28120.5米5.2换管24后墙水冷壁28220.5米5.2换管25后墙水冷壁28720.5米5.3换管26后墙水冷壁28820.5米5.2换管27后墙水冷壁29320.5米4.9换管28后墙水冷壁29420.5米4.9换管29后墙水冷壁29520.5米5.1换管30后墙水冷壁29620.5米5换管31后墙水冷壁29720.5米5.2换管32后墙水冷壁25320.8米5.2换管33后墙水冷壁25520.8米5换管34后墙水冷壁26020.8米5.1换管35后墙水冷壁29020.8米5.3打磨补焊36后墙水冷壁29120.8米5.2打磨补焊37后墙水冷壁29220.8米5.2打磨补焊38后墙水冷壁25224米4.9换管39后墙水冷壁25324米4.6换管40后墙水冷壁25624米5.1换管41后墙水冷壁25724米5.3打磨补焊42后墙水冷壁25824米5.3打磨补焊43后墙水冷壁30020米5.2换管44后墙水冷壁30120米5.2换管45后墙水冷壁34344米4.8打磨补焊46后墙水冷壁27228米5.2打磨补焊47后墙水冷壁27328米5.3打磨补焊48后墙水冷壁28428米5.3打磨补焊49后墙水冷壁28528米5.3打磨补焊50后墙水冷壁22720米5.2换管51后墙水冷壁22820米5换管52后墙水冷壁22920米5.2换管53后墙水冷壁23320米5.3换管55后墙水冷壁23520米5.2换管56后墙水冷壁23620米5.1换管57后墙水冷壁23720米5.1换管58后墙水冷壁24020米5.3换管59后墙水冷壁24120米4.8换管60后墙水冷壁24220米5.2换管61后墙水冷壁24320米4.9换管62后墙水冷壁24420米4.8换管63后墙水冷壁24520米5换管64后墙水冷壁24620米4.8换管65后墙水冷壁24144米5.2换管66后墙水冷壁24244米5.2换管67后墙水冷壁24344米5.3换管68后墙水冷壁220米无法测量,磨损严重打磨补焊69后墙水冷壁9224米4.7换管70后墙水冷壁3140米4.9换管71后墙水冷壁34420米无法测量,磨损严重打磨补焊72后墙水冷壁9725米5换管后墙水冷壁磨损超标管根数分布图706061504030201040300-100根101-200根201-300根301-345根主要管换区域后墙水冷壁超标管主要集中在20米227-297管段间后墙水冷壁磨损超标管层高分布图60505440302010644020米24米28米40米以上2.尾部烟道受热面检查发现9根管被吹灰器吹损超标,分布如下:尾部烟道受热面磨损超标管分布低温再热器第二层低温过热器第二层中隔墙下集箱11%45%44%①低温再热器第二层垂直段10-02,测厚记录3.5mm,加瓦处理;②低温再热器第二层垂直段75-02,测厚记录3.4mm,加瓦处理;③低温再热器第二层垂直段170-02,测厚记录3.5mm,加瓦处理;④低温再热器第二层垂直段189-02,测厚记录3.4mm,加瓦处理;⑤低温过热器第一层水平段201-03,测厚记录4.2mm,换管处理;⑥低温过热器第一层水平段202-03,测厚记录3.7mm,换管处理;⑦低温过热器第二层水平段108-03,测厚记录3.7mm,换管处理;被吹灰器吹损管段⑧低温过热器第二层垂直段107-02,测厚记录3.7mm,换管处理;⑨中隔墙过热器下集箱第199根管角焊缝出现裂纹,挖补处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2号锅炉D级检修防磨防爆检查报告书设备部赵亮2号锅炉D级检修防磨防爆检查自4月22日开始至4月24日结束,共计58个小时,检查范围包括:炉膛受热面、尾部烟道受热面及水冷分离器受热面。

此次检查设备部锅炉室3人、蓝巢锅炉维护班3人、外聘专家6人共计12人,检查情况如下:一、防磨防爆检查参照标准(一)锅炉技术规范锅炉型号:SG-1178/18.64-M4504。

锅炉型式:亚临界中间再热,单锅筒自然循环、循环流化床锅炉。

锅炉技术参数:锅炉受热面管规格:(其他受热面规格型号详见防磨防爆检查说明书)(二)锅炉受热面管子判废标准①碳钢管蠕变变形大于3.5%D,合金钢管蠕变变形大于2.5%D(D为管子原始外径);②管壁减薄到小于强度计算管壁厚度或减薄量大于管壁厚度的30%S(S为管子原始厚度,点状减薄除外);③微观检查发现蠕变裂纹;④管子外表面有宏观裂纹;⑤磨损点深度大于管壁厚度的30%;(三)防磨防爆检查工作依据的技术文件、质量标准GB5310 《高压锅炉用无缝钢管》DL438 《火力发电厂金属技术监督规程》DL612 《电力工业锅炉压力容器监察规程》DL/T715 《火力发电厂金属材料选用导则》DL/T869 《火力发电厂焊接技术规程》DL/T5047 《电力建设施工及验收技术规范》(锅炉机组篇)JB/T1611 《锅炉管子制造技术条件》JB/T5255 《焊接鳍片技术》SD223 《火力发电厂停(备)用热力设备防锈蚀导则》京玉电厂QJYFD-215.06-06-2015《防磨防爆管理规定》二、防磨防爆检查情况:1.炉膛受热面采用吊笼方式分别对左墙水冷壁、右墙水冷壁和后墙水冷壁进行检查,共发现磨损超标管72根,其中后墙水冷壁磨损严重,具体分布如下:炉膛受热面检查测厚表:序号名称管子编号标高测量厚度mm 处理办法1 右墙水冷壁54 46米 4.7 换管2 左墙水冷壁80 40米 5.3 换管3 左墙水冷壁27 34米 5.3 换管4 左墙水冷壁28 34米 5.4 换管5 后墙水冷壁247 20.5米 4.8 换管6 后墙水冷壁248 20.5米 4.5 换管7 后墙水冷壁249 20.5米 4.4 换管8 后墙水冷壁250 20.5米 4.7 换管9 后墙水冷壁251 20.5米 4.7 换管10 后墙水冷壁262 20.5米 4.6 换管11 后墙水冷壁263 20.5米 4.8 换管12 后墙水冷壁264 20.5米 4.5 换管13 后墙水冷壁265 20.5米 5.2 换管14 后墙水冷壁266 20.5米 4.8 换管15 后墙水冷壁267 20.5米 5 换管16 后墙水冷壁268 20.5米 5.1 换管17 后墙水冷壁269 20.5米 4.9 换管18 后墙水冷壁274 20.5米 5.2 换管19 后墙水冷壁275 20.5米 5 换管20 后墙水冷壁276 20.5米 5.3 换管56 后墙水冷壁236 20米 5.1 换管57 后墙水冷壁237 20米 5.1 换管58 后墙水冷壁240 20米 5.3 换管59 后墙水冷壁241 20米 4.8 换管60 后墙水冷壁242 20米 5.2 换管61 后墙水冷壁243 20米 4.9 换管62 后墙水冷壁244 20米 4.8 换管63 后墙水冷壁245 20米 5 换管64 后墙水冷壁246 20米 4.8 换管65 后墙水冷壁241 44米 5.2 换管66 后墙水冷壁242 44米 5.2 换管67 后墙水冷壁243 44米 5.3 换管68 后墙水冷壁 2 20米无法测量,磨损严重打磨补焊69 后墙水冷壁92 24米 4.7 换管70 后墙水冷壁31 40米 4.9 换管71 后墙水冷壁344 20米无法测量,磨损严重打磨补焊72 后墙水冷壁97 25米 5 换管主要管换区域后墙水冷壁超标管主要集中在20米227-297管段间Array 2. 尾部烟道受热面检查发现9根管被吹灰器吹损超标,分布如下:①低温再热器第二层垂直段10-02,测厚记录3.5mm,加瓦处理;②低温再热器第二层垂直段75-02,测厚记录3.4mm,加瓦处理;③低温再热器第二层垂直段170-02,测厚记录3.5mm,加瓦处理;④低温再热器第二层垂直段189-02,测厚记录3.4mm,加瓦处理;⑤低温过热器第一层水平段201-03,测厚记录4.2mm,换管处理;⑥低温过热器第一层水平段202-03,测厚记录3.7mm,换管处理;⑦低温过热器第二层水平段108-03,测厚记录3.7mm ,换管处理;被吹灰器吹损管段⑧低温过热器第二层垂直段107-02,测厚记录3.7mm,换管处理;⑨中隔墙过热器下集箱第199根管角焊缝出现裂纹,挖补处理。

尾部烟道缺陷检查汇总表:山西京玉发电有限责任公司# 2 炉D级检修锅炉防磨防爆检查记录表部件名称:低温再热器第一层规范:φ60×4.5 202 排材质:冷段15CrMo 热段12Cr1MoVG 检查时间:2015 年 4 月22 日低温再热器编号距A 距B宏观检查情况测厚检查情况分析说明1 1 护瓦翻转校正5 1 护瓦翻转校正7 1 护瓦翻转校正9 1 护瓦翻转校正14 1 护瓦翻转校正15 1 护瓦翻转校正17 1 护瓦翻转校正18 1 护瓦翻转校正19 1 护瓦翻转校正23 1 护瓦翻转校正27 1 护瓦翻转校正30 1 护瓦翻转校正35 1 护瓦翻转校正42 1 护瓦翻转校正44 1 护瓦翻转校正47 1 护瓦翻转校正48 1 护瓦翻转校正49 1 护瓦翻转校正53 1 护瓦翻转校正54 1 护瓦翻转校正56 1 护瓦翻转校正裂纹打磨挖补后垂直段152-02 吹灰器吹损 4 加瓦160-02 0 管排脱落校正垂直段170-02 吹灰器吹损 3.5 更换垂直段189-02 吹灰器吹损 3.4 更换垂直段190-02吹灰器吹损 3.6 加瓦部件名称:低温再热器第三层规范:φ60×4.5 202 排材质:20 低温再热器编号距A距B宏观检查情况测厚检查情况分析说明垂直段02-02 吹灰器吹损 4 加瓦垂直段03-02 吹灰器吹损 4 加瓦水平段04-02 吹灰器吹损 4 加瓦水平段06-02 吹灰器吹损 4 加瓦水平段07-02 吹灰器吹损 4 加瓦水平段08-02 吹灰器吹损 4.1 加瓦垂直段08-02 吹灰器吹损 4 加瓦水平段09-02 吹灰器吹损 4.1 加瓦垂直段09-02 吹灰器吹损 4.1 加瓦水平段12-02 吹灰器吹损 4 加瓦水平段13-02 吹灰器吹损 4.1 加瓦水平段17-02 吹灰器吹损 4.2 加瓦水平段26-03 吹灰器吹损 4 加瓦水平段27-03 吹灰器吹损 4.1 加瓦垂直段42-03 吹灰器吹损 4.1 加瓦水平段43-02 吹灰器吹损 4.2 加瓦水平段45-02 吹灰器吹损 4.1 加瓦水平段46-02 吹灰器吹损 4 加瓦垂直段46-02 吹灰器吹损 4.1 加瓦垂直段47-02 吹灰器吹损 4 加瓦垂直段50-02 吹灰器吹损 4.1 加瓦垂直段51-02 吹灰器吹损 4 加瓦垂直段52-02 吹灰器吹损 4.1 加瓦垂直段53-02 吹灰器吹损 4.2 加瓦水平段82-02 吹灰器吹损 4.2 加瓦水平段83-02 吹灰器吹损 4.1 加瓦水平段95-02 吹灰器吹损 4.3 加瓦水平段121-02 吹灰器吹损 4.3 加瓦水平段129-02 吹灰器吹损 4.3 加瓦水平段134-03 吹灰器吹损 4.2 加瓦水平段139-02 吹灰器吹损 4.2 加瓦水平段150-02 吹灰器吹损 4.3 加瓦水平段168-02 吹灰器吹损 4.2 加瓦水平段169-02 吹灰器吹损 4.3 加瓦水平段175-02 吹灰器吹损 4.2 加瓦水平段183-02 吹灰器吹损 4.3 加瓦水平段184-02 吹灰器吹损 4.3 加瓦水平段193-02 吹灰器吹损 4.3 加瓦垂直段199-03 吹灰器吹损 4.3 加瓦部件名称:低温再热器第四层规范:φ60×4.5 202 排材质:20编号距A距B宏观检查情况测厚检查情况分析说明垂直段03-03 吹灰器吹损 4.2 加瓦仰脸10-02 1 吹灰器吹损 4.2 加瓦仰脸11-02 1 吹灰器吹损 4.1 加瓦仰脸12-02 1 吹灰器吹损 4.2 加瓦仰脸15-02 1 吹灰器吹损 4.2 加瓦202 1 中隔墙与右包墙管焊接鳍片拉裂将裂纹打磨光滑,与管焊接处开圆孔1 1中隔墙与左包墙管焊接鳍片拉裂将裂纹打磨光滑,与管焊接处开圆孔部件名称:低温过热器第一层规范:φ45×5.5 202 排材编号距A距B宏观检查情况测厚检查情况分析说明01-03 2 吹灰器吹损加瓦02-03 2 吹灰器吹损加瓦03-03 2 吹灰器吹损加瓦201-03 2 吹灰器吹损 4.2 更换202-032 吹灰器吹损 3.7 更换部件名称:低温过热器第二层规范:φ45×5.5 202 排材编号距A距B宏观检查情况测厚检查情况分析说明仰脸3-01 1 吹灰器吹损加瓦仰脸8-01 1 吹灰器吹损加瓦仰脸13-01 1 吹灰器吹损加瓦仰脸18-01 1 吹灰器吹损加瓦仰脸19-01 1 吹灰器吹损加瓦仰脸20-01 1 吹灰器吹损加瓦仰脸21-01 1 吹灰器吹损加瓦仰脸22-01 1 吹灰器吹损加瓦仰脸23-01 1 吹灰器吹损加瓦仰脸26-01 1 吹灰器吹损加瓦仰脸30-01 1 吹灰器吹损加瓦仰脸32-01 1 吹灰器吹损加瓦仰脸33-01 1 吹灰器吹损加瓦仰脸35-01 1 吹灰器吹损加瓦仰脸37-01 1 吹灰器吹损加瓦仰脸38-01 1 吹灰器吹损加瓦仰脸40-01 1 吹灰器吹损加瓦仰脸41-01 1 吹灰器吹损加瓦仰脸44-01 1 吹灰器吹损加瓦仰脸45-01 1 吹灰器吹损加瓦仰脸48-01 1 吹灰器吹损加瓦仰脸49-01 1 吹灰器吹损加瓦仰脸53-01 1 吹灰器吹损加瓦仰脸54-01 1 吹灰器吹损加瓦仰脸55-01 1 吹灰器吹损加瓦仰脸56-01 1 吹灰器吹损加瓦垂直段6-02 护瓦移位 4.7 校正垂直段95-01 护瓦移位校正垂直段111-01 护瓦移位校正垂直段108-03 吹灰器吹损 3.7 更换水平段107-02 吹灰器吹损 3.7 更换3.21水冷分离器超标管段1根,位于分离器“靶区”,已做补焊处理,覆盖浇注料。

被以前泄漏管蒸汽吹损补焊后,浇注料修复23分离器水平烟道上部拆除浇注料造成的管壁上存在深约1-3mm的机械损伤和抓钉脱落凹坑共计28处,对打磨补焊区域区域着色检验,发现存在裂纹、气孔等缺陷,对缺陷继续打磨,最后复检合格。