甲醇合成工艺进展分析

甲醇生产技术

甲醇生产技术介绍了当前国内外甲醇的主要生产工艺甲醇是一种用途广泛的有机化工产品及重要的基本有机化工原料,应用于有机合成、农药、医药、涂料、染料和国防工业等领域。

随着社会经济的快速增长,能源、环境问题日益突出,甲醇作为燃料应用的比例越来越大。

近20年来,甲醇生产发展很快,技术不断提高,生产规模逐年扩大,生产工艺逐步成熟,各项技术指标不断完善,特别是近年来甲醇汽、柴油的开发和应用,使其作为代用燃料,从技术性、经济性上具有了很强的竞争力。

一、甲醇生产技术发展概况甲醇是传统的化工产品,其生产技术、生产工艺经过几十年的试验研究,特别是近20年来不断发展和创新,在原料路线、生产规模、节能降耗、过程控制与优化及与其他化工产品联合生产等方面都有新的突破和进展。

(一)原料路线甲醇生产的原料大致有煤、石油、天然气、生物秸杆和含H2、CO (或CO2)的工业废气等。

从50年代开始,天然气逐步成为制造甲醇的主要原料,但是,随着能源的紧张,有效地开发煤炭资源,以煤制甲醇的煤气化技术发展迅速,除传统的固定床UGI炉外,固定床鲁奇化炉、流化床温克勒气化炉、气流床K-T炉、气流床德士古气化炉的开发均取得进展,并都在工业上得到使用。

从长远的战略观点来看,世界江的贮藏量远远超过天然气和石油,我国情况更是如此,经过不断的发展和创新,我国已处于世界领先地位。

为适应不同的原料、工艺及规模,我国已开发了多种多样的拥有自主知识产权的系列化技术,可适应无烟煤、烟煤、高硫煤、焦炉气、煤层气等不同原料和中小化肥厂联产、单产和煤矿坑口大型化的不同规模。

(二)生产规模甲醇生产技术发展趋势之一是单系列、大型化。

由于高压设备尺寸的限制,50年代以前,甲醇合成塔的单塔生产能力一般不超过100-200吨/日,60年代不超过200-300吨/日。

但近十几年来,单系列大型甲醇合成塔不断被开发,并在工业生产中使用。

Lurgi管壳型甲醇合成塔单塔能力何达1000-1500吨/日,ICI多段冷激型甲醇合成塔单塔生产能力可达2500吨/日。

甲醇合成工艺进展分析

甲醇合成工艺进展分析关键词:甲醇合成技术发展前景热回收率稳定性甲醇是一种具有多种用途的基本有机化工产品,除了在化工方面的多种应用外,它还可以作为清洁燃料在汽车中代替汽油或与汽油掺混使用。

另外,以其为饲料的微生物蛋白(scp)乃至食品添加剂都在深入的研究当中。

从现阶段甲醇合成工艺的发展上来看,其合成工艺基本上是ici、topso e、lurgi及tec等甲醇合成技术。

本文就从目前甲醛的研究成果着手,详细分析其各自在生产中所面临的问题,以得到甲醇工艺发展的趋势、进一步扩宽其发展市场。

一、发展成果1.气相甲醇在早期的以co、co2、h2及少量的n2和ch4为原料的合成中,煤是其生产的关键性因素。

40年代以后,天然气的发现与推广,使生产方式发生转变,以煤为原料的甲醇生产方式受到了市场的冲击。

但随着时间的推移,未来能源的发展、环境保护关注度的增高又为原始生产方式提供了新的契机,以煤为原料的甲醇生产又进人们的视野。

1.1采用轴向反应器的合成工艺 ici与lurgi工艺:1984年出现的冷管式合成塔与副产蒸汽合成塔,解决了以往反应器床层内温差较大的问题,改善了性能,降低了在操作中的压差。

自20实际70年代以来,我国所建的甲醇装置大都采用了这种工艺,使其成为目前市场的主要装置。

1.2采用径向反应器的合成工艺:由于轴向反应器反应管径的限制且有产率低、能耗高的缺点,采用径向反应器的甲醇合成工艺越来越受到人们的重视。

其能有效降低在生产过程中的能耗,便利催化剂的装卸,成为目前甲醇工艺的目标与方向。

2.液相甲醇合成工艺2.1浆态床床合成工艺(浆态床甲醇合成工艺):19世纪80年代,美国air and chemicals开发了新的合成工艺即浆态床合成工艺。

在此成果的引导下,1981年,日产5吨甲醇的中试装置由美国德克萨斯拉波特联合企业顺利建成。

考虑到当时的发展水平与发展层次,1997年建成相应的工业化示范基地。

经过以往发展经验的总结,甲醇在不同气化炉型产生的原料的合成中表现除了较高的适应性。

甲醇合成单程转化率-概述说明以及解释

甲醇合成单程转化率-概述说明以及解释1.引言1.1 概述甲醇合成是一种重要的化学反应,其广泛应用于工业生产中。

甲醇是一种重要的有机溶剂和化学原料,其在合成柴油、塑料和涂料等许多领域都具有广泛的应用前景。

甲醇的合成通常通过甲烷的催化转化实现。

在这个过程中,甲烷首先经过氧化反应生成一氧化碳和氢气,然后通过催化剂的作用,再将一氧化碳和氢气转化为甲醇。

然而,甲醇的合成过程中存在许多影响其单程转化率的因素。

首先,催化剂的选择对甲醇合成的单程转化率具有重要影响。

常见的甲醇合成催化剂包括金属氧化物、过渡金属和硅铝酸盐等。

不同的催化剂具有不同的活性和选择性,因此会对甲醇的转化率产生不同的影响。

其次,反应温度也是影响甲醇合成单程转化率的重要因素。

通常情况下,较高的反应温度可以促进甲醇的合成反应,并提高其转化率。

然而,过高的反应温度可能会导致副反应的发生,从而降低甲醇的转化率。

此外,反应物的浓度、反应物之间的摩尔比、催化剂的添加量等因素也会对甲醇合成单程转化率产生影响。

适当地调节这些因素可以提高甲醇的转化率和产率。

综上所述,甲醇合成的单程转化率受到多种因素的影响。

通过深入研究这些因素,并合理调控反应条件,可以有效提高甲醇的合成效率和产量,进一步推动甲醇合成技术的发展和应用。

1.2 文章结构文章结构:本文主要分为三个部分:引言、正文和结论。

引言部分主要对甲醇合成单程转化率进行简要介绍和概述,然后说明文章的结构和目的。

正文部分包括两个小节:甲醇合成的背景和意义以及影响甲醇合成单程转化率的因素。

在第一个小节中,将介绍甲醇合成的背景,并阐述其意义和重要性。

在第二个小节中,将详细探讨影响甲醇合成单程转化率的各种因素,如反应条件、催化剂种类和负载等。

结论部分将对文章进行总结,简要概括讨论的主要内容和结论,强调甲醇合成单程转化率的关键因素。

同时,展望未来的研究方向,指出甲醇合成单程转化率的提高仍面临的挑战和需要深入研究的问题。

通过以上结构,本文将全面系统地介绍甲醇合成单程转化率及其影响因素,为相关领域的研究工作提供参考和指导。

天然气制甲醇

第一部分产品概述一、产品介绍:1.1 物化性质:纯甲醇为无色透明略带酒精气味的易挥发液体,甲醇分子式:CH4O,分子量 32.04,沸点64.5℃,熔点-97.8℃,和水相对密度0.7915(20/4℃),闪点 12.22℃,自燃点463.89℃。

甲醇能和水以任意比相溶,但不形成共沸物,能和多数常用的有机溶剂(乙醇、乙醚、丙酮、苯等)混溶,并形成恒沸点混合物。

甲醇能和一些盐如CaCl2、MgCl2等形成结晶化合物,称为结晶醇如CaCl2·CH3OH、MgCl2·6CH3OH,和盐的结晶水合物类似,甲醇遇热、明火或氧化剂易着火。

遇明火会爆炸,蒸汽与空气混合物爆炸下限6%~36.5%(体积)。

燃烧时无烟,火焰呈蓝色。

甲醇具有脂肪族伯醇的一般性质,连有羟基的碳原子上的三个氢原子均可被一一氧化,或脱氢生成甲醛,再氧化成甲酸,甲酸氧化的最终产物是二氧化碳和水。

试剂甲醇常密封保存在棕色瓶中置于较冷处。

1.2 用途:甲醇是一种重要的有机化工原料,主要用于生产甲醛,消耗量要占到甲酵总产量的一半。

目前用甲醇合成二甲醚、乙二醇、乙醛、乙醇也日益受到重视。

甲醇是一种重要的有机溶剂,其溶解性能优于乙醇,可用于调制油漆。

一些无机盐如碘化钠、氯化钙、硝酸铵、硫酸铜、硝酸银、氯化铵、氯化钠都或多或少地能溶于甲醇。

作为一种良好的萃取剂,甲醇在分析化学中可用于一些物质的分离,还用于检验和测定硼。

甲醇还可以做防冻剂。

甲醇经微生物发酵可生产甲醇蛋白,富含维生素和蛋白质,具有营养价值高而成本低的优点,是颇有发展前景的饲料添加剂,能广泛用于牲畜、家禽、鱼类的饲养。

甲醇是一种优良燃料可作能源,甲醇和汽油(柴油)或其它物质可混合成各种不同用途的工业用或民用的新型燃料,甲醇和汽油混合可作为燃料用于运输业。

二、甲醇行业介绍:2.1 世界甲醇行业新特点:1)装置大型化全球已有12套百万吨级的甲醇装置,更有3套产能超过170万吨的装置。

甲醇合成催化剂的进展

甲醇合成催化剂的进展摘要:本文综述了甲醇合成催化剂的现状,对各种催化剂的性能、特点进行了对比分析,介绍了甲醇合成催化剂的最新技术进展。

关键词:甲醇催化剂1前言甲醇是一种重要化工原料,可广泛用于医药、农药、染料、合成纤维、合成树脂和合成塑料等工业,更重要的是随着石油资源日益短缺,石油价格急剧攀升,甲醇做为可替代能源,大力发展甲醇燃料和甲醇制低碳烯烃及其产品的技术具有巨大的潜力和十分广阔的前景。

充分利用我国丰富的煤炭资源发展合成甲醇具有十分重要的意义。

合成甲醇催化剂是合成甲醇的关键技术之一,本文仅从合成甲醇催化剂的性能参数等方面介绍国内外甲醇催化剂的研究情况和进展[1]。

当代甲醇生产技术以海尔德-托普索(Haldor Topsoe)公司、Kvaerner工艺技术/Synetix公司(英国)、克虏伯-乌德公司、鲁齐油气化学(Lurgi)公司、Synetix公司的技术最为典型。

2甲醇催化剂的现状2.1 锌铬催化剂锌铬(ZnO/Cr2O3)催化剂是一种高压固体催化剂,由德国BASF公司于1923年首先开发研制成功。

锌铬催化剂的活性较低,为了获得较高的催化活性,操作温度必须在590 K~670 K。

为了获取较高的转化率,操作压力必须为25 MPa~35 MPa,故称为高压催化剂。

锌铬催化剂的特点是: a)耐热性能好,能忍受温差在100℃以上的过热过程;b)对硫不敏感;c)机械强度高;d)使用寿命长、范围宽,操作控制容易;d)与铜基催化剂相比较, 其活性低、选择性低、精馏困难(产品中杂质复杂)。

由于在这类催化剂中Cr2O3的质量分数高达10%, 故成为铬的重要污染源之一。

铬对人体是有毒的, 目前该类催化剂已逐步被淘汰。

2.2 铜基催化剂铜基催化剂是一种低温低压甲醇合成催化剂,其主要组分为CuO/ZnO/Al2O3(Cu-Zn-Al),由英国 ICI公司和德国Lurgi公司先后研制成功。

低(中) 压法铜基催化剂的操作温度为210℃~300℃,压力为5MPa~10MPa,其特点是:a)活性好,单程转化率为7%~8%;b)选择性高,大于99%,其杂质只有微量的甲烷、二甲醚、甲酸甲酯,易得到高纯度的精甲醇;c)耐高温性差,对硫敏感。

甲醇合成技术的研究进展

甲醇合成技术的研究进展摘要:甲醇具有来源广、易储存运输、原料价格竞争力强等优势,被视为极具潜力的生物制造非糖基碳源资源。

常用的模式底盘微生物研究历史长、认知清楚、操作工具多,在工程化改造中具有显著优势。

近年来,通过借鉴天然甲基营养型微生物的甲醇利用途径对模式底盘进行改造,获得具备高效利用甲醇能力的合成甲基营养细胞工厂的研究日益受到关注。

关键词:甲醇合成研究进展中图分类号:Q816 文献标识码:A引言某容器制造厂新接成套甲醇合成装置,由于甲醇合成反应器是甲醇装置中的大型关键设备,该设备尺寸大,结构复杂,成型和组装都具有一定难度,其主要受压元件材料的选用、焊接、无损探伤和热处理技术等要求较高,所以需要制定严密的制造工艺方案和监督检验计划,严格控制和监检各关键环节,确保甲醇合成反应器的质量达到设计和国家相关标准要求。

1甲醇合成系统现状分析目前,焦化厂大都以剩余焦炉煤气为原料,采用铜基催化剂,通过低压法制备甲醇。

甲醇合成塔为合成系统的关键装置,其设计生产能力为年 10 万 t/a,设备操作温度为255 ℃,额定工作压力为5.8 MPa。

自甲醇合成系统投产以来,甲醇的产量达到预期的水平,但是根据所配置设备的能力,甲醇合成系统及工艺还存在进一步优化改进的问题。

为进一步增加甲醇合成的产量,在原甲醇合成塔的基础上为其新增并联甲醇合成塔,与此同时还降低了甲醇的生产成本。

实践表明,并联新的甲醇合成塔后,系统中 CO 和 CO2的转化率得到显著提升,进而导致循环气中的 CO 和 CO2含量明显降低,有时会降低至2%以下。

循环气中 CO和 CO2含量的降低,导致合成塔中的 H2过剩,造成合成塔中碳含量与氢含量的严重失衡,最终严重影响甲醇的产量[1]。

2合成甲基营养细胞工厂中构建RuMP同化甲醇2.1增强甲醛受体再生合成甲基营养细胞工厂中甲醛受体Ru5P不足是限制甲醇同化效率的关键原因,阻断F6P进入氧化型磷酸戊糖途径的代谢流,提高非氧化戊糖磷酸途径(non-oxidative pentose phosphatepathway, PPP)相关基因的表达,是增强Ru5P再生的一种策略。

甲醇合成技术的研究进展

甲醇合成技术的研究进展摘要:本文首先介绍了甲醇合成反应作用机理,重点研究了甲醇合成技术,以期能够对甲醇合成技术的应用起到一定的借鉴意义。

关键词:甲醇;合成技术;研究进展引言:甲醇是一种比较主要的碳产品,众多不同种类化工产品的生产中,都可以使用甲醇作为原料,同时甲醇亦是一种比较主要的清洁燃料。

作为汽油这一燃料的替代品,近些年来,甲醇的实际需求量正在逐渐加大,推动了甲醇合成工业的良好发展。

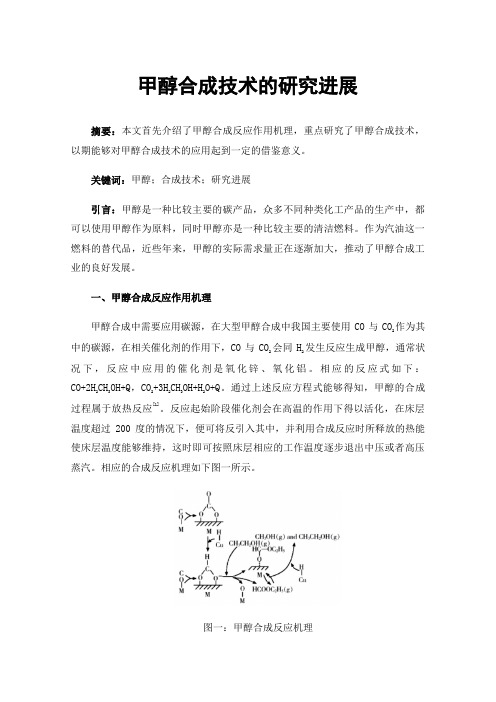

一、甲醇合成反应作用机理甲醇合成中需要应用碳源,在大型甲醇合成中我国主要使用CO与CO2作为其中的碳源,在相关催化剂的作用下,CO与CO2会同H2发生反应生成甲醇,通常状况下,反应中应用的催化剂是氧化锌、氧化铝。

相应的反应式如下:CO+2H2CH3OH+Q,CO2+3H2CH3OH+H2O+Q。

通过上述反应方程式能够得知,甲醇的合成过程属于放热反应[1]。

反应起始阶段催化剂会在高温的作用下得以活化,在床层温度超过200度的情况下,便可将反引入其中,并利用合成反应时所释放的热能使床层温度能够维持,这时即可按照床层相应的工作温度逐步退出中压或者高压蒸汽。

相应的合成反应机理如下图一所示。

图一:甲醇合成反应机理二、甲醇合成技术研究(一)固定床合成技术自从大型甲醇这一概念被提出,大型甲醇技术就逐步地朝着化的方向发展,许多公司也都相继开展了大型甲醇生产关键技术的研发。

在甲醇规模正逐步向着规模化发展的今日,又因为其相对较小的运行压力,促使装置的体积比较庞大,在此种情况下,大规模甲醇项目大多选择低压法。

从全球范围来看,中低压固定床法制备甲醇的工艺技术目前主要存在Lurgi 中低温法和ICI中低温法,而利用以上两种工艺技术所合成的甲醇产品在全世界的生产量中,占有比重超过了80%。

而我国于上个世纪七十年代建立的生产甲醇装置,便以上述两种工艺技术为主。

相应的固定床工艺技术中包括三菱工艺技术、Linde工艺等,上述工艺技术都是由过往所采用的Lurgi工艺技术或是ICI工艺技术所演变发展而来,从技术上来看,并不具有特别大的先进性差距。

甲醇生产技术新进展与市场分析及预测

S N &E N O化科 ,0IU R C C THOGI H2 ,4S7 I E C L Y EC1D1Y E C MA(7 5 N I : 工技 0L )T 18  ̄ N

甲醇 生 产 技 术 新 进 展 与 市 场 分 析 及 预 测

石 明 霞 Leabharlann 王 天 亮 时 , ,可 降低能 耗 和投 资费 用 。 日本 东洋 工程 公 司采 用 MRFZ 甲醇合 成 反 _ 应器设 计 了 500td甲醇 装 置 。合 成 气 直 接 进 0 /

入管 式反 应器 的管 程 , 径 向透 过 催 化 剂进 入 多 并 孔 外管 。该 公 司设 计 的 1 0 / 0 0td的 甲醇合 成 装 0 置 , 用 2台 专 有 的 热 交 换 器 式 转 化 器 ( 采 TAP —

又取得 一 些新进 展 。 1 . 甲醇 装置 向大 型化 发展 1 1

和 动力 学 的 矛 盾 。水 冷 反 应 器 只 装 载 ]3催 化 / 剂 , 反 应温 度 高 ( 6 ) 可使 5 合 成气 在其 但 2 0℃ , O/ 9 6 中反 应 , 下 合成 气在 气冷 反应 器 中进行 。另外 , 余 循 环 比降低 了一半 , 耗也 下 降一半 , 能 因而 可大 幅 度 降低 甲醇 生产成 本 ¨ 。 3 ]

1 甲醇 主 要 生 产 技 术 新 进 展

1 1 世界 主 要生产 技术 新进 展 . 16 9 6年英 国 I I 司开 发 了低 压 法 ( a C 公 5MP 左 右 ) 甲醇 工 艺 , 9 1年 德 国 L r 司 开发 了 制 17 u公

任何 甲醇装 置 都 有 转 化 器 , 成 气 生 产 占 甲 合 醇 装 置总投 资 的 5 ~ 6 , 多 公 司 都将 其 视 0 O 许 为 技术 改进 重 点 , 已取 得一 些 重要进 展 。 并

甲醇制烯烃技术工艺及分析

第七章甲醇制烯烃7.1 甲醇制烯烃概述7.1.1简介随着天然气探明储量的不断增加、油田伴生气的利用和煤层气的开采,以及世界石油的持续短缺和资源日益枯竭,以甲烷为主要成分的天然气原料的化工利用逐渐成为国际各大石油化工公司的战略研究和开发重点。

特别是天然气制烯烃技术的开发更是重中之重,因为天然气制烯烃与传统的石脑油法相比,在装置的投资和原料成本上具有优势。

传统的石脑油、轻柴油制烯烃工业与炼油工业的发展密切相关,从油田开采的原油需经炼油装置的加工获得用于生产乙烯的石脑油和轻柴油。

过去由于炼油工业和乙烯工业大多独自建厂,导致重复建设过多、投资过大、效益低下。

而天然气制烯烃无需投资巨大的炼油装备,故装置组成简单,投资省,产品乙烯中固定成本费用大为降低。

与传统油基烯烃工艺比较,甲醇制烯烃工艺从成本上来看,当煤炭价格为250元/吨时,聚烯烃的成本价格为5440元/吨。

按当前的市场价格9500元/吨推算,利润为4060元/吨,相当于原油价格为50美元/桶时油基烯烃的利润。

随着国际市场原油价格的不断提升,以煤为原料,通过甲醇制烯烃的工艺路线在经济上有不少优势.目前,天然气制烯烃的研究开发主要集中在三种方法上。

第一是天然气直接合成制烯烃,称作一步法。

一般天然气中含有95%以上甲烷,用甲烷制取乙烯是一条较合理的工艺路线,但技术难度很大,研究工作目前尚处于实验室阶段;第二是天然气经合成气制烯烃,称为二步法,由天然气蒸汽转化制取合成气,再由合成气制乙烯,其方法是用费一托法由合成气直接制乙烯,即以CO与H2反应制烯烃,副产水和coz,该法产品分布受Andorson—Sohulz—Flory规律的限制,轻质烯烃的收率不高,近期没有工业化的可能;第三种是天然气先制成甲醇再制烯烃,称作三步法,该法又分为甲醇制乙烯、丙烯(MTO)和甲醇制丙烯(MTP)两种工艺。

生产烯烃的常规工艺路线是通过蒸汽裂化。

乙烷的裂化非常适合于NGL(液态天然气)物流丰富的地区;而且产品主要是乙烯、和少量的丙烯,特别适合提供给聚乙烯生产厂。

二氧化碳制甲醇研究的进展

二氧化碳制甲醇研究的进展二氧化碳是造成全球变暖的祸首,应对不断增长的碳排放量成为全球经济发展的重大课题。

但它作为工业原料的用途却十分广泛。

在低碳、减排成为世界经济发展主题词的今天,国内外已经开发出多项二氧化碳的新用途——发电、洗涤、杀虫……在这些五花八门的新技术中,有一项技术因有望对石化产业乃至整个工业发展产生颠覆性影响尤其值得关注,这便是二氧化碳加氢制甲醇。

国外攻关日渐升温二氧化碳制甲醇对石化行业乃至世界工业的可持续发展究竟意味着什么?“二氧化碳制甲醇如果实现产业化将引发石化行业原料来源的变革。

因为一方面甲醇是用途最广的基础石油化工原料之一,它不仅本身可以直接用作燃料或者制汽油,同时甲醇也可以制芳烃、烯烃等化学品;另一方面,这一技术一旦获得突破和推广,意味着经济发展中面临的碳减排压力将得到有效缓解,之前人类发展中的减排负担将化身成为一项绿色产业的增长点。

”北京化工大学一位副教授告诉CCIN 记者。

据了解,二氧化碳制甲醇曾经一度在全球引发一场关于“甲醇经济”的广泛探讨。

诺贝尔化学奖得主、著名有机化学家乔治A·奥拉曾提出,以可再生能源制氢,再利用二氧化碳加氢合成甲醇的循环模式可作为应对油气时代过后能源紧缺问题的一条解决途径。

诺贝尔物理学奖获得者卡罗·卢比亚也多次公开建议采用二氧化碳制甲醇的方式取代现在风行的碳捕捉和封存,实现减排的同时为工业提供原料。

“正是基于以上原因,该技术成为目前全球最受关注的二氧化碳应用技术之一。

”北京化工大学这位副教授说,近几年来发达国家对二氧化碳制甲醇技术的探索研究步步升温,其探索步伐也一波三折。

早在2002年,韩国科学技术研究院纳米技术研究中心就已经开发出利用过渡金属催化剂在加温加压条件下日产100千克的二氧化碳加氢制甲醇中型试验装置,但由于种种原因,该装置后续的试验一度搁浅。

2009年,新加坡生物工程和纳米技术研究院的研究人员通过著名的专业杂志《应用化学》宣布,他们用N-杂环碳烯有机催化剂成功开发出了在室温下将二氧化碳转化为甲醇的催化工艺。

天然气转化合成甲醇的工艺

天然气转化合成甲醇的工艺综述专业:化工12-3班学号:10学生姓名:劳慧指导教师:刘峥2015-6-24一.前言 0二.主体部分 (1)1. 天然气合成甲醇的原理 (1)2. 高压法合成甲醇的原理及工艺流程 (1)3. 低压法合成甲醇的原理及工艺流程 (2)4. 中压法合成甲醇的原理及流程 (3)5. 三者的比较 (3)6. 以天然气合成甲醇的优势和现状 (5)7. 其他原料合成甲醇与天然气合成甲醇的比较 (5)三.结论部分 (7)1. 对天然气合成甲醇的认识和了解 (7)2. 对天然气转化合成甲醇提出我的观点和见解 (7)四.参考文献 (7)天然气转化合成甲醇的工艺一.前言20世纪60年代,石油和天然气作为一次能源与煤炭一起成为主要能源。

与此同时,以石油和天然气为原料的化学工业也迅猛发展起来。

与石油不同的是,天然气的成分主要是低分子量的烷烃。

因此,天然气化工在发展中逐步成为一个体系。

天然气是储量十分丰富的资源和能源,同时也是主要的温室气体之一,合理地利用天然气不仅关系到未来的资源配置和能源利用,而且也是可持续发展的重要战略发展方向之一。

天然气可以合成多种化工原料产品,比如生产合成氨还有甲醇,其中甲醇是最重要的。

甲醇是一种重要的基础化工产品和化工原料,主要用于生产甲醛。

醋酸、甲苯胺、氯甲烷、乙二醇及各种酸的酯类和维尼纶等,并在很多工业部门中广泛用作溶剂。

甲醇在气田开发中用作防冻剂,添在汽油中可提高汽油的辛烷值,甲醇还可直接用作燃料用于发动机。

目前工业上几乎都是采用一氧化碳、二氧化碳加压催化氢化法合成甲醇。

典型的流程包括原料气制造、原料气净化、甲醇合成、粗甲醇精馏等工序。

天然气、石脑油、重油、煤及其加工产品(焦炭、焦炉煤气)、乙炔尾气等均可作为生产甲醇合成气的原料。

天然气与石脑油的蒸气转化需在结构复杂造价很高的转化炉中进行。

由天然气制合成气进而合成甲醇是制甲醇产品一条重要的工艺路线。

二.主体部分1.天然气合成甲醇的原理天然气转化合成气中的CO 或2CO 与2H 在一定温度、压力和催化剂作用下反应生成甲醇。

甲醇合成工艺

甲醇合成第一节甲醇产品介绍一、物理性质甲醇是最简单的饱和一元醇,俗称“木精”、“木醇”,其分子式为CH30H分子量为32.04。

常温常压下,纯甲醇是无色透明、易燃、极易挥发且略带醇香味、刺激性气味的有毒液体。

甲醇能和水以任意比互溶,但不形成共沸物,能和多数常用的有机溶剂(乙醇、乙醚、丙酮、苯等)混溶,并形成恒沸点混合物。

甲醇能和一些盐如CaCl2、MgCI2等形成结晶化合物,称为结晶醇,如CaCI2?CH3OHMgCI2?6CH3OH和盐的结晶水合物类似。

甲醇能溶解多种树脂,但不能与脂肪烃类化合物互溶。

甲醇水溶液的密度随甲醇浓度和温度的增加而减小;甲醇水溶液的沸点随液相中甲醇浓度的增加而降低。

甲醇蒸汽和空气混合能形成爆炸性混合物,遇明火、高热能引起爆炸。

甲醇燃烧时无烟,其燃烧时显蓝色火焰。

与氧化剂接触发生化学反应或引起燃烧。

在火场中,受热的容器有爆炸危险,其蒸汽比空气重,能在较低处扩散到相当远的地方,遇明火会引起回燃,属危险性类别;试剂甲醇常密封保存在棕色瓶中置于较冷处。

甲醇有很强的毒性,口服5〜10ml可以引起严重中毒,10ml以上造成失明,30ml以上可致人死亡。

甲醇属神经和血液毒物,它可以通过消化道、呼吸道和皮肤等途径进入人体,对中枢神经系统有麻醉作用;对视神经和视网膜有特殊选择作用,引起病变;可导致代谢性酸中毒,故空气中甲醇蒸汽的最高允许浓度为操作区5mg/m3居民区0.5 mg/m3。

甲醇在常温下无腐蚀性,但对于铅、铝例外。

表一:甲醇物性参数表序号项目单位数值1 沸点(1.013 X105P£)°C 64.5 〜64.72 凝固点°C -97 〜-97.83 闪点°C 12 (闭口)〜16 (开口)4自燃点C 473 (空气中)〜461 (氧气中)5相对密度(d20)(g/ml) 0.7915 6 蒸汽压力(20C)Pa 11825 蒸汽压力(21.2 C)Pa 133337 临界压力MPa 7.95 ,8 临界温度C 240 13 爆炸上限% 36.5 8 爆炸下限% 6 9 最小点火能量MJ 0.216 10 相对分子量32.04表二:甲醇饱和蒸汽温度与压力平衡表(1mmHg = 133.322Pa)温度C 蒸汽压mmHg 温度C 蒸汽压mmHg温度C 蒸汽压mmHg-67.4 0.102 20 96.0 130 6242-60.4 0.212 30 160 140 8071-54.5 0.378 40 260.5 150 10336-48.1 0.702 50 406 160 13027-44.4 0.982 60 625 170 16292-44.0 1 64.7 760 180 20089-40 2 70 927 190 24615-30 4 80 1341 200 29787-20 8 90 1897 210 35770-10 15.5 100 2621 220 425730 29.6 110 3561 230 5041410 54.7 120 4751 240 59660表三:精甲醇的质量国家标准甲醇质量标准GB338—2004检测项目指标优等品一等品合格品色度(铂一钻号) 5 10 密度(20C)g/cm3 0.791~0.792 0.791~0.793温度范围(101325Pa)C 64 —65.5 沸程Cw 0.8 1 1.5 高锰酸钾试验min》50 30 20水混溶性试验1:03 1:09 水份含量% 0.1 0.15 酸度(以HCOOH)%w 0.0015 0.003 0.005碱度(以NH3)%^W 0.0002 0.0008 0.0015 羰基化合物(HCHO)% 0.002 0.005 0.01蒸发残渣含量% 0.00 1 0.003 0.005 硫酸洗涤试验/铂一钻色号50 —乙醇的质量百分数%供需双方协商表四:精甲醇的质量美国联邦规格AA标准:美国联邦规格AA级O- M— 232E相对密度0.7928 馏程(101.325KPa厂C不大于1C,并包括64.6 ±0.1 C纯度% 99.85酸度%以醋酸计,最大为0.003醛酮% V 0.003 KMnO4式验min > 30水份% <0.1不挥发物V 0.001乙醇% < 0.001二、甲醇的化学性质甲醇不具酸性,也不具碱性,对酚酞和石蕊均呈中性。

(整理)年产5万吨甲醇合成工段工艺设计

年产15万吨甲醇合成工段工艺设计Process Design of 150 kt/a Methanol Synthesis Section目录摘要 ........................................................................................................... (I)Abstract..................................................................................................................... I I 引言 (1)第1章概述 (2)1.1甲醇的概述 (2)1.1.1理化性质 (2)1.1.2制法 (2)1.1.3用途 (2)1.1.4健康危害 (3)1.1.5市场分析 (3)1.2焦炉煤气 (3)1.2.1概述 (3)1.2.2构成 (4)1.2.3特点 (4)1.3甲醇的生产方法 (4)1.4焦炉煤气制甲醇的发展前景 (5)第2章甲醇的合成 (6)2.1甲醇合成的基本原理 (6)2.2.1温度 (7)2.2.2压力 (8)2.2.3原料气组成 (8)2.2.4空间速率 (9)2.3甲醇合成的工艺流程 (9)2.4甲醇合成反应器 (10)2.4.1工艺对甲醇合成反应器的要求 (10)2.4.2合成反应器的结构和材质 (11)2.4.3反应器的材质 (13)第3章物料衡算 (14)3.1物料衡算 (14)3.2能量衡算 (16)第4章甲醇合成塔的工艺计算 (23)4.1传热面积及催化剂用量 (23)4.1.1传热面积 (23)4.1.2催化剂用量 (23)4.2换热管的选用及排列 (23)4.2.1管子的选用 (23)4.2.2管子的排列 (23)4.3壳体和封头的计算 (23)4.3.1壳体直径 (23)4.3.2壳体厚度 (23)4.3.3封头的确定 (24)4.4管子拉脱力的计算 (24)4.5管板、折流板的确定 (25)4.5.1管板 (25)4.5.2折流板 (25)4.6支座的设计 (25)结论 (27)致谢 ........................................................................................ 错误!未定义书签。

年产6万吨甲醇合成工艺设计—化学工程与工艺毕业设计

毕业设计说明书设计题目:年产6万吨甲醇合成工艺设计学院:化学工程学院专业:化学工程与工艺目录第1章概述 (3)1.1甲醇性质 (3)1.2甲醇用途 (3)1. 4甲醇生产原料 (4)第2章工艺流程设计 (5)2.1合成甲醇工艺的选择 (5)2.1.1甲醇合成塔的选择 (6)2.1.2催化剂的选用 (6)2.1.3合成工序工艺操作条件的确定与论证 (6)2.2粗甲醇的精馏 (7)2.2.1精馏原理 (7)2.2.2精馏工艺和精馏塔的选择 (7)2.2.3精馏塔的选择 (8)2.2.4生产工艺参数 (8)第3章 6万吨甲醇工艺的计算 (9)3.1工艺计算 (9)3.2计算基准 (9)3.3 计算过程 (9)第4章6万吨甲醇合成工艺的分析 (10)4.1甲醇合成热力学分析 (10)4.2平衡常数 (11)4.3副反应 (12)4.4甲醇合成催化剂及反应条件 (12)4.1.1催化剂---------------------------------------------------------------12 4.1.2反应条件--------------------------------------------12第5章 6万吨甲醇合成装置物料和能量衡算 (14)5.1甲醇合成回路设计 (14)5.2合成系统物料衡算 (14)5.3合成反应器热量衡算条件-------------------------------16 5.4中间换热器热量衡算-------------------------------------18第6章结论 (20)参考文献 (22)第1章概述1.1甲醇性质甲醇俗称木醇、木精,英文名为methanol,分子式CH3OH。

是一种无色、透明、易燃、有毒、易挥发的液体,略带酒精味;分子量32.04,相对密度0.7914(d420),蒸气相对密度1.11(空气=1),熔点-97.8℃,沸点64.7℃,闪点(开杯)16℃,自燃点473℃,折射率(20℃)1.3287,表面张力(25℃)45.05mN/m,蒸气压(20℃)12.265kPa,粘度(20℃)0.5945mPa•s。

天然气制甲醇合成气工艺及进展

at

presem.Tko—stage

refb肌ing

pmcess used tlle steam refb珊ning at first and 02 refbnIling in the second, oxidation process needed lower energy,and the reaction w鹪e鹊y

steam

refb肌ing

partial oxidation

Auto

tllemal

reforIIling

甲醇作为Cl化学的核心产品,是一种用途广泛 的有机化学原料。随着甲醇工业的发展和对甲醇需 求的迅速增加,特别是甲醇作为燃料用作交通能源要

气,达到节约能源,增加效益的目的,人们不断地致力 于各种制合成气工艺的研究,如甲烷催化部分氧化, 甲烷自然转化工艺等,探索将各种工艺的相互结合。 本文综合介绍了以天然气为原料制甲醇合成气的各 工艺的基本原理、流程、优缺点以及国内外发展现状, 并对近年来的新工艺进行了介绍,由此分析了今后的

S硼姗【arization

of the

Methanol

Synthesis Gas Production

Proce隅es by Natural nu

(College

Abs仃act reviewed.The of Chenlistry 8nd CheIIlical

G嬲

Yijing

Liu Jin 610500)

也开发了类似的工艺,且都实现了工业应用。应该指 出,此类工艺由于取消了转化炉的火房,故高压蒸气

供应量将不足,需向甲醇装置供入电能或另行设置燃 气透平以补充合成气压缩机所需要的能量。

甲烷部分氧化制合成气是一个温和的放热反应,

铜改性分子筛催化甲烷氧化制甲醇研究新进展

甲烷是天然气的主要成分,甲烷的转化和应用是天然气化工领域的重要研究方向,尤其是随着页岩气等非常规天然气资源的开发,甲烷催化转化制备化学品受到广泛关注。

甲醇常温下是液体,也是有机化工原料和C1化学的核心。

甲醇作为基本化工原料,可以很容易通过甲醇制烯烃、甲醇制芳烃工艺过程转化成烯烃、芳烃等重要的化工原料及燃料。

目前工业上制备甲醇主要采用一氧化碳催化加氢的方法,基本上都是采取合成气或煤气进行转换,属于甲烷的间接转化,这种间接途径碳原子利用率低,能耗较高,并且还伴随着多步反应过程。

因此,迫切需要开发一种可以替代间接路线的低成本直接转化工艺。

但是甲烷是一种稳定性很高的分子,由于其低的电子和质子亲和力、低的极性、高的电离能和强的C鄄H键(约440kJ·mol鄄1),难以被活化。

甲烷直接催化氧化制取甲醇是一条由甲烷一步直接制备甲醇的路线,长期以来受到研究者们广泛的关注。

甲烷的C鄄H键可以通过氧化反应过程被活化,但是,作为氧化中间产物之一甲醇中的C鄄H键比甲烷弱,在甲烷活化的反应条件下容易被完全氧化为二氧化碳。

受到生物体系中甲烷单加氧酶(MMO)室温选择氧化甲烷为甲醇的启发,研究人员发现模拟甲烷单加氧酶的金属改性分子筛催化剂能够实现催化甲烷氧化制甲醇,而铜改性的分子筛催化剂在催化甲烷氧化制甲醇反应中表现出良好的催化性能。

铜改性分子筛催化剂具有优异的催化性能、高温水热稳定性及良好的抗积炭能力,广泛应用于NO x的催化还原、低碳烷烃氧化以及羰基化等反应。

近年来学术界研究发现铜改性分子筛催化剂在催化甲烷制甲醇反应表现出优异的催化性能,并开展了广泛深入研究。

本文在梳理催化甲烷氧化制甲醇最新研究结果的基础上,综述了铜改性分子筛催化甲烷氧化直接制甲醇催化剂研究的最新进展。

铜改性分子筛催化甲烷氧化制甲醇研究新进展陈景润,刘俊霞*,张伟,袁亚飞,张亮,张磊,班渺寒(陕西延长石油(集团)有限责任公司大连化物所西安洁净能源(化工)研究院,陕西西安710065)摘要:甲烷直接催化氧化制取甲醇是近年来研究人员广泛关注的天然气资源高效利用新路线。

应用化工技术毕业设计(论文)-甲醇合成技术的研究进展

毕业设计(论文)甲醇合成技术的研究进展专业名称:专业名称: 应用化工技术应用化工技术学生姓名:学生姓名: 丁志敏丁志敏班 级:级:级: 2010 2010应化(应化(11)班)班学 号:号:号: 1006100101 1006100101指导教师:指导教师: 刘迪刘迪2012 2012 年年12月15日摘 要介绍了近年国内甲醇产业最新发展情况,特别对煤基甲醇和以它为原料生产低碳烯烃作了比较详细论述。

低碳烯烃作了比较详细论述。

煤基甲醇制乙烯和丙烯在我国具有重要意义,煤基甲醇制乙烯和丙烯在我国具有重要意义,煤基甲醇制乙烯和丙烯在我国具有重要意义,20062006年我国甲醇表观消费量达800万吨,万吨,20072007年需求量将达900万吨以上,今后几年还将以每年8%-10%8%-10%的速度增长。

甲醇生产能力和产量的快速增长、特别是煤的速度增长。

甲醇生产能力和产量的快速增长、特别是煤基甲醇的兴起已引起关注。

基甲醇的兴起已引起关注。

预计,预计,预计,煤基甲醇为原料生产乙烯、煤基甲醇为原料生产乙烯、煤基甲醇为原料生产乙烯、丙烯和作为新型燃丙烯和作为新型燃料以及相关技术,在中国具有璀璨的发展空间和广阔的市场前景。

关键词:甲醇,煤气化,燃料,烯烃:甲醇,煤气化,燃料,烯烃目 录前 言言.............................................................. 1 1 1 天然气制甲醇合成气工艺及进展天然气制甲醇合成气工艺及进展天然气制甲醇合成气工艺及进展..................................... .....................................2 1.1天然气添加CO2一段蒸汽转化 (2)1.2天然气与CO2催化转化 (2)1.3两段转化法 (3)1.3.1常规两段蒸汽转化法常规两段蒸汽转化法......................................... .........................................3 1.3.2纯氧换热转化工艺纯氧换热转化工艺........................................... ........................................... 3 1.4甲烷部分氧化 .. (4)1.4.1非催化部分氧化非催化部分氧化............................................. .............................................4 1.4.2催化部分氧化催化部分氧化............................................... ............................................... 4 2 2 甲醇合成反应器的分析与选择甲醇合成反应器的分析与选择甲醇合成反应器的分析与选择....................................... .......................................5 2.1国外主要甲醇合成反应器 (5)2.1.1 ICI 冷激型反应器冷激型反应器........................................... ...........................................5 2.1.2 Lurgi 管壳型甲醇合成塔管壳型甲醇合成塔..................................... .....................................5 2.2国外甲醇反应器发展趋势 (6)2.3国内甲醇反应器研发情况 (7)2.3.1绝热管壳式反应器绝热管壳式反应器........................................... ...........................................7 2.3.2内冷管壳式反应器内冷管壳式反应器........................................... ...........................................7 3 LURGI 型轴向低压甲醇合成技术 (9)3.1工艺流程 (9)3.2合成塔结构 (9)3.3技术特点 ..................................................... 11 4 4 大型甲醇技术发展现状评述大型甲醇技术发展现状评述大型甲醇技术发展现状评述......................................... .........................................12 4.1计算技术的发展 (12)4.2新的甲醇工艺流程配置 (12)4.3甲醇合成催化剂性能的不断提高 ................................. 14 5 5 总总 结............................................................15 参考文献参考文献........................................................... ...........................................................16 致 谢 (17)前 言甲醇是极为重要的有机化工原料和洁净液体燃料,是碳一化工的基础产品。

甲醇的合成技术进展

1 甲醇主要生产技术简介 (2)1.1.甲醇生产方法 (2)1.2高压法、低压法及区别 (3)1.3煤制甲醇的生产技术 (3)1.4 油制甲醇的生产技术 (7)1.5 简述联醇生产技术 (7)2 世界甲醇生产技术发展分析 (9)2.1世界气相甲醇合成工艺发展状况 (9)2.2 世界液相法甲醇合成工艺分析 (9)2.3 全球低成本甲醇生产技术的开发 (9)1 甲醇主要生产技术简介1.1.甲醇生产方法生产甲醇的方法有多种,早期用木材或木质素干馏法制甲醇的方法,目前在工业上已经被淘汰。

氯甲烷水解法也可以生产甲醇,其水解反应如下。

但因水解法价格昂贵,虽然水解法在一百多年前就被发现了,但在工业上没有得到应用。

甲烷部分氧化法也可以生成甲醇,其反应如下:这种制甲醇的方法工艺流程简单,建设投资节省,且将便宜的原料甲烷变成贵重的产品甲醇。

但是,这种氧化过程不易控制,常因深度氧化生成碳的氧化物和水,而使原料和产品受到很大损失,只是甲醇的总收率不高。

由于甲醇收率不高,虽然已有运行的工业试验装置,甲烷部分氧化制甲醇的方法仍未实现工业化。

但它具有上述优点,国外在这方面的研究一直没有中断,应该是一个很有工业前途的制取甲醇的方法。

目前工业上几乎都是采用一氧化碳、二氧化碳加压催化氢化法合成甲醇。

碳的氧化物与氢合成甲醇的反应式如下:碳的氧化物与氢合成甲醇的生产过程,不论采用怎样的原料和技术路线,大致可以分为以下几个工序:图表合成甲醇的工序流程1.2高压法、低压法及区别(1) 工艺特点比较所谓合成甲醇低压法是指ICI法和Lurgi法本方案采用Lurgi法,操作压力 pN 为5.4 MPa,鲁奇型管壳式合成塔,副产压力40 MPa蒸汽。

采用Cu—Zn —AI系触媒,操作温度为230~280℃高压法是指传统的工艺流程,操作压力 pN 为31.4MPa,合成塔为传统结构,类似氨合成塔,触媒为zn—c r—Al系,操作温度为380~400℃。

甲醇和二氧化碳直接合成碳酸二甲酯的研究进展

甲醇和二氧化碳直接合成碳酸二甲酯的研究进展概述了甲醇和二氧化碳直接合成碳酸二甲酯的研究进展,从合成方法、催化机理、反应条件、反应体系等方面对其进行了综述,并对今后直接合成碳酸二甲酯进行了展望。

标签:碳酸二甲酯;甲醇;二氧化碳碳酸二甲酯(Dimethyl Carbonate,简称DMC)既是一种优良的溶剂,又是一种无毒的有机化工原料。

而且DMC的含氧量高达53%,其代替目前使用的甲基叔丁基醚(MTBE)作为汽油添加剂可提高辛烷值,降低环境污染与尾气排放。

由于其广泛的用途,DMC被称作21世纪有机合成的“新基石”[1]。

1 二氧化碳和甲醇直接合成法二氧化碳是自然界中丰富的碳源。

在大气中,二氧化碳的含量约占0.03%。

随着工业的发展和森林植被的逐渐减少,二氧化碳的含量也逐渐增加,由此引起的温室效应也受到了人们的关注。

所以,利用二氧化碳合成有用的化工原料既可以保护环境,又可以使碳得到循环。

在国内外研究者所开发的新型合成路线中,用甲醇与二氧化碳直接合成碳酸二甲酯是一条极具挑战性的路线,也是人们一直追求的目标。

以甲醇和二氧化碳为原料直接合成碳酸二甲酯可以替代有毒的氧化羰基化法以及成本高的酯交换法。

2 催化机理的研究甲醇和CO2合成DMC的催化机理可分为两类,即直接活化二氧化碳的机理和先活化甲醇再活化二氧化碳的机理。

2.1 直接活化二氧化碳的机理催化剂向CO2分子的空反键轨道提供电子,使得其分子结构发生改变,伴随着C-O键的伸长,生成[CO2],实现了CO2的活化,进一步在催化剂的协同作用下与甲醇偶合生成DMC。

2.2 先活化甲醇再活化二氧化碳的机理催化剂使甲醇失去质子形成[MeO],再与CO2结合形成[MeOCOO],然后甲基转移生成DMC。

3 反应体系的选择目前,甲醇和二氧化碳为原料直接合成碳酸二甲酯的催化体系有两种催化体系-均相催化体系及非均相催化体系。

3.1 均相催化体系赵天生等[2]在非超临界条件下用乙酸镍作为催化剂提高了DMC的收率,并且使副产物乙酸甲酯的收率降到了最低。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

甲醇合成工艺进展分析

摘要:综合分析目前国内外甲醇合成工艺发展的实际情况,总结其研究进展包括液相合成过程、流向变化强制周期反应过程、流化床反应过程、膜反应、超临界合成反应器、二氧化碳加氢法、甲烷一步法氧化合成甲醇等技术,并对其各自的优缺点进行深入探讨以有效降低我国甲醇装置的生产成本,增强我国甲醇技术的国际竞争力。

关键词:甲醇合成技术发展前景热回收率稳定性

甲醇是一种具有多种用途的基本有机化工产品,除了在化工方面的多种应用外,它还可以作为清洁燃料在汽车中代替汽油或与汽油掺混使用。

另外,以其为饲料的微生物蛋白(scp)乃至食品添加剂都在深入的研究当中。

从现阶段甲醇合成工艺的发展上来看,其合成工艺基本上是ici、topso e、lurgi及tec等甲醇合成技术。

本文就从目前甲醛的研究成果着手,详细分析其各自在生产中所面临的问题,以得到甲醇工艺发展的趋势、进一步扩宽其发展市场。

一、发展成果

1.气相甲醇

在早期的以co、co2、h2及少量的n2和ch4为原料的合成中,煤是其生产的关键性因素。

40年代以后,天然气的发现与推广,使生产方式发生转变,以煤为原料的甲醇生产方式受到了市场的冲击。

但随着时间的推移,未来能源的发展、环境保护关注度的增高又为原始生产方式提供了新的契机,以煤为原料的甲醇生产又进人

们的视野。

1.1采用轴向反应器的合成工艺 ici与lurgi工艺:1984年出现的冷管式合成塔与副产蒸汽合成塔,解决了以往反应器床层内温差较大的问题,改善了性能,降低了在操作中的压差。

自20实际70年代以来,我国所建的甲醇装置大都采用了这种工艺,使其成为目前市场的主要装置。

1.2采用径向反应器的合成工艺:由于轴向反应器反应管径的限制且有产率低、能耗高的缺点,采用径向反应器的甲醇合成工艺越来越受到人们的重视。

其能有效降低在生产过程中的能耗,便利催化剂的装卸,成为目前甲醇工艺的目标与方向。

2.液相甲醇合成工艺

2.1浆态床床合成工艺(浆态床甲醇合成工艺):19世纪80年代,美国air and chemicals开发了新的合成工艺即浆态床合成工艺。

在此成果的引导下,1981年,日产5吨甲醇的中试装置由美国德克萨斯拉波特联合企业顺利建成。

考虑到当时的发展水平与发展层次,1997年建成相应的工业化示范基地。

经过以往发展经验的总结,甲醇在不同气化炉型产生的原料的合成中表现除了较高的适应性。

在高浓度的催化剂和高气速的操作条件下,依然能保持较高的产率和日常量。

因此,其发展前景是非常可观的,在生产装置工业化中有重要的存在价值。

2.2液态床技术:1985年,以液相热载体和流动反应器为基础的lpmeohtm工艺被开发出来。

经过科研人员多次测试,验证了其混合

均匀、支持等温操作、反应速率高的优点,且其催化剂用量只有管式固定床的三分之一。

据以往研究数据发现,浆态床反应器中催化剂悬浮量过大会造成了其沉降与团聚。

鉴于此,1990年,在科研人员有目标性的研究下,滴流床合成甲醇方法出现了。

滴流床性能全面,其囊括了浆态床和固定床的所有优点,且在催化剂装填量大以及床层中物料的流动中作出了新的改良。

较以往成果来看,在转化率依据温度反应上具有优越性,因此更符合低氢碳比的制造要求。

3.超临界相介质

近几年,超临界相介质中合成甲醇工艺技术得到了持续的发展,其成果越来越受到人们关注。

随着研究深入,其在反应平衡和生产率上达到了新突破。

在超临界状态下,有机溶剂对甲醇合成的催化作用,使得甲醇合成的温度限制降低,已允许了低温制造。

高压反应釜是超临界甲醇合成技术的而基础,将催化剂与有机溶剂结合的同时加入釜中,改变了合成符的内容与内容比例,使得以往被限制的操作条件允许在超临界状态下进行。

4.膜反应工艺

膜反应工艺是一种新型的工艺。

目前主要的类型分为两个方面:致密膜,旨在达到最佳的摩尔比,对催化剂表面的构成物有目标的进行调节;通过及时移除产物为手段来提高转化率的工艺。

膜反应器转化率高,且在选择率和反应速度上都有提高。

就现阶段来看,机聚合物制成的膜依然是市场的主导。

虽然其优点是多样性的,但问题出现在高温高压及有机溶液的稳定性上。

据此,择性高、通过

率大、无苛刻条件限制的膜会成为以后膜反应研究的新方向。

5.其他合成方法

均相催化技术的发展在一定程度上增加了液相甲醇合成的均相

合成工艺与工化发展的协调性。

其在合成气转化率和甲醇产率上都有大幅度的提高,且支持低温操作技术。

均相合成工艺具有行业上所需的发展潜力与前景,但由于技术上的不成熟,在技术难度的突破上,依然需要持续的探讨。

二、甲醇合成工艺发展趋势

1.从国内发展状况来看,甲醇产能和消费都处在一个较高的水平,造成甲醇的供不应求。

对此:1998年,中科院成都有机所开发出新工艺,将甲醇、甲酯以及甲酸进行合成所需具备的条件如下:采用相关的反应器(无搅拌釜式),温度条件以及气压条件均较低。

在试验之后可知其结果为:通过对合成气的单程转化后,其正常反应率为90%以上,因此可知,合成具有明显的优势,即能够快速选择温度和气压进行转化,那么通过试验,其产生的物质就为无水甲醇。

而了解到中科院进行煤化的过程后还可知,其对甲醇进行合成的手段为在低温条件下将浆态床进行一体化合成以及在高温条件

下(180℃)将甲醇和co羰基化合成,产生甲酸甲酯,再将上述物质进行氢解,那么反应出的物质就为甲醇。

综合上述实验可知,对合成气进行单程转化之后,其正常反应率为90%,甲醇拥有极高的选择性,其数据在94%到99%之间,此外,力学也在天津大学科研人员的研究下有了新的发现。

2.从国外发展状况来看,60年代后,工业的发展使铜基催化剂得到广泛的应用,有效规范化了工业化的纯合成技术,在此过程中得到改进的低压甲醇合成工艺和大型甲醇技术已经深受相关从业人

员的青睐。

70年代以后,行业人士对甲醇气相合成技术进行的新的改革,其盲目大力发展研究,使得在工艺开深度与力度没有达到预期的效果。

结合目前甲醇的发展市场与前景,来找到气相合成的不足之处,发现其研究技术需进一步改良,在受化学热力学平衡和反应动力学的中存在的弊端,使低转化率、高压缩功耗问题上升到一个新的关注点。

在新型催化剂出现的基础上,一些外国公司对甲醇工艺作出了新的尝试,通过合理调整系统压力(~10 mpa)的方法,使转化率得到了保证,最终未能达到预期科研效果。

在一定程度上说明,其甲醇气相合成工艺已走到了技术寿命的最高峰。

3.从以企业为个体的经营者来看,国内外在液相甲醇合成工艺的发展已处于比较成熟的状态。

而如何使得甲醇合成工艺在发展上更完美,使社会的“大目标”与企业的“小目标”达到最深层次的和谐,则走共同开发、共有知识产权的道路是必须的。

综上所述,在行内外人士的共同努力下,甲醇的合成工艺已发展到一个新的的高度,其研究成果在各个领域都有得到了广泛的应用。

但是,问题总是伴随着发展而来,在甲醇实际的运用中还存在着诸多急需解决的问题。

我们应结合目前甲醇市场的发展前景、发展方向,在以往科研成果的有效指导下,获取在甲醇生产过程中有建设性的设想、和措施。

目前甲醇合成工艺进展的方向大致从四个

领域改良包括催化剂、浆态床、导热以及甲醇合成的高转化率和低能耗。

本文主要着重于甲醇在研究中的成果与发展,企业还需要在实际的生产中去定位生产的方向,以进一步增大其发展潜力、扩宽其发展市场。

参考文献

[1]曹会敏,尹红伟,王玉玲,李清峰.托普索低压甲醇合成工艺低压分离器的设计优化[j].化肥设计,2013(02).

[2]张久玉.甲醇合成工艺的技术解析[j].中小企业管理与科技,2012(05).

[3]徐士彬.甲醇合成工艺技术分析及选用[j].石油和化工设备,2008(09).

[4]杨斌,淡立君.大型甲醇合成工艺技术方案选择[j].科技信息,2012(08).。