模具零件加工工艺流程图(底盖)

模具加工规范及规范流程图

模具加工工艺及流程图一.拉延模1.OP10下模座-凸模 一.模座毛坯铸件的龙铣数控加工方法. 1. 吊上毛坯铸件先光正合模用的安全平面,作为加工底面的基准.翻转模座加工底面,按微夹紧的状态精加工底面,保证底面加工精度, 精加工底面完成后打表测量底面四个角,检查底面平面度. 同时按图铣出十字键槽.铣基准边并打上钢印,并记录在案. 2. 模座毛坯铸件码槽已铸好的,按图检查码槽,不合尺寸的重新加工.如果码槽未铸出的在铣底面时一次加工到位.(注意一旦底面所有尺寸一次加工到位以后,不管正面够不够加工只能以底面基准为准,不能再偏中心,如果偏中心底面铣好的一些尺寸将全部报废.)3. 铣正面时按底面铣好的基准取中, 在加工前必须先测试2D 轮廓,导板确定是否够加工,验证程序是否正确。

验证正确后在数控上完成凸模2D轮廓分模线, 安全平面,到底限位块安装面, 与压边圈配合的Y 向导板,与压边圈配合的X 向导板,按图纸尺寸加工. 导板高度方向铣穿不留台阶.精加工完成后按图纸坐标尺寸钻出3销基准孔,打上钢印,并记录在案.。

4. 压边圈加工好与下模座组立3D 成型面.因下模压边圈与下模座组立后, 3销基准孔会被挡住,为方便组立后取基准加工,可以在安全平面凸台上多钻两个对称的基准孔.2.OP10压边圈与压边圈配合的Y 向内导板 合模用的安全平面凸台压边圈安装的到底限位块凸模2D 轮廓分模线安全螺杆安装孔起重吊装用的起重棒共4处压型时合模机的顶杆过孔底面加工余量百位线, 底面加工好到百位线为100豪米 装模快速定位用的十字键槽,也用在数控加工快速定位模具装模快速定位,常用于冲压另件流水线 装夹用固定模座的码槽,及装压板的压板面 凸模成型面模具的送料方向上下模连接板安装面 模座底面与压边圈配合的X 向内导板3销基准孔1. 压边圈按以上提到的铣底面的方法加工底面,同时把与与下模座配合的X向导板安装面, Y 向导板安装面按图纸尺寸加工, 耐磨板安装背托不能铣掉.同时铣X 向,Y 向基准边,打上钢印并记录.2. 按底面基准边取中心加工正面与凸模2D 配合的压边圈2D 分模线, 在加工前必须先测试2D轮廓,导板确定是否够加工,验证程序是否正确。

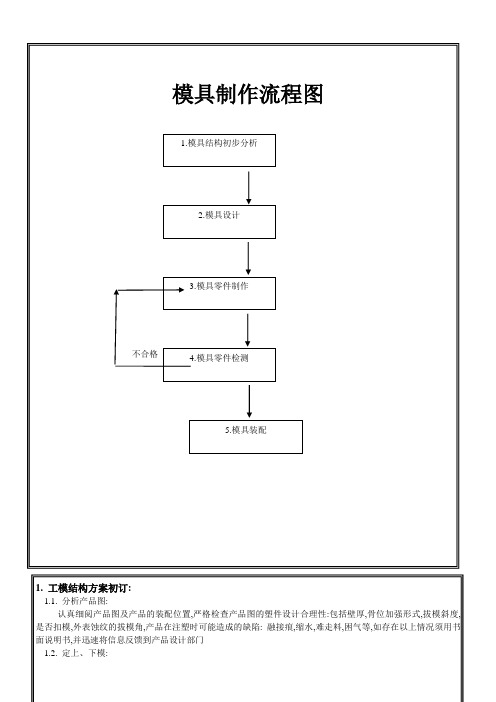

模具制作流程图

深圳市鼎固电器有限公司

模具管理控制程序

文件编码: 生效日期: 版 本:

页 4/4 号:

模具报废: 无法维修的模具则由生产部提出《模具报废申请单》,若超出使用寿命的模具或相关配件 由模具仓库管理员提出《模具报废申请单》,经部门负责人审核,总经理批准后报废处理。 模具报废后模具仓库管理员须立即注销该模具,更换配件也须及时更新模具资料,以便跟 踪模具状况。 报废模具在没有处理前,仓库管理员必须表示报废字样,以便误用造成产品质量问题。 5.相关记录: 《模具制作申请单》 《试模申请单》 《模具验收报告》 《模具报废申请单》 《模具维修通知单》 《工程变更通知单》

深圳市鼎固电器有限公司

模具管理控制程序

文件编码: 生效日期: 版 本:

模具制作管理流程图

页 1/4 号:

销售部接单

评估客户样品

评审模具需求

审核模具图纸

制作模具图纸

模具制作申请

总经理批准

车工组

采购部

制作模具

模具验收 OK

试模 OK

投入使用

外协 NG

OK

联系外协厂 商

签定协议 OK

外协模具制作 OK

模具完成回厂

深圳市鼎固电器有限公司

模具管理控制程序

文件编码: 生效日期:

版 本:

页 2/4 号:

1.目的 建立模具管理控制程序,对模具设计、制作、验收、使用保养与维修等各环节进行有

效的控制。 2.适用范围

本程序适用本公司所有模具,从设计到报废的全过程管理控制。 3.职责与权限:

工程部负责模具的开发设计、模具图纸的绘制,并提出《模具制作申请单》及对模具进 行统一编号。

工程部负责模具制作进度跟进、试模和维修。 生产部负责模具的使用与保管。 工程部、品质部、生产部共同负责模具的验收。 模具组管理员负责建立模具台帐,做好模具出入库登记、统计模具的使用寿命,并负责 模具房内模具的整理与保管。 总经理负责批准模具的开发制作、报废模具的申请。 4. 程序: 模具的制作申请: 销售部当接到新产品图纸或样品时,由工程部进行评估,评估结果填写在《样品需求申 请单》上,判定是否需要制作模具,若需要制作则由工程部填写《模具制作申请单》并设计 模具图纸,若公司内部不能制作则需要外发加工。 《模具制作申请单》及模具图纸经总经理批准后,下达到采购部。 模具配件采购时工程部须先评估需求量及申购的必要性,再提出《模具制作申请单》。 若工程部评估内部可以完成模具/配件的制作,由工程部或需求单位提出《模具制作申请 单》,部门主管/经理审核,总经理批准后下达到工程部,安排车工完成模具的制作。 模具的加工与制作: 采购部接到《模具制作申请单》联系外协厂商,并由工程部与外协厂商确认模具制作具 体技术要求,并签定协议。 工程部负责随时跟进模具制作进度,并随时解决外协厂商的技术疑问,确保模具按时完 成,并符合图纸要求。

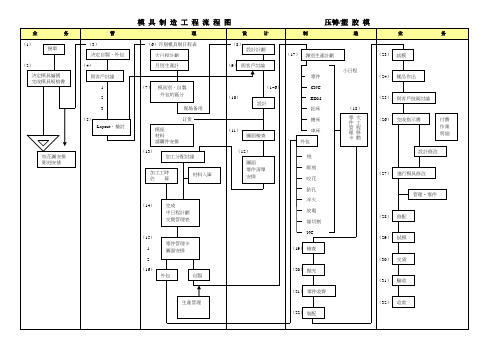

模具制造工艺流程

模具制造工艺流程工艺流程图如下:我们日常生产、生活中所使用到的各种工具和产品,大到机床的底座、机身外壳,小到一个胚头螺丝、纽扣以及各种家用电器的外壳,无不与模具有着密切的关系。

模具的形状决定着这些产品的外形,模具的加工质量与精度也就决定着这些产品的质量。

因为各种产品的材质、外观、规格及用途的不同,模具分为了铸造模、锻造模、压铸模、冲压模等非塑胶模具,以及塑胶模具。

近年来,随着塑料工业的飞速发展和通用与工程塑料在强度和精度等方面的不断提高,塑料制品的应用范围也在不断扩大,如:家用电器、仪器仪表,建筑器材,汽车工业、日用五金等众多领域,塑料制品所占的比例正迅猛增加。

一个设计合理的塑料件往往能代替多个传统金属件。

工业产品和日用产品塑料化的趋势不断上升。

1、模具的一般定义:在工业生产中,用各种压力机和装在压力机上的专用工具,通过压力把金属或非金属材料制出所需形状的零件或制品,这种专用工具统称为模具。

2、注塑过程说明:模具是一种生产塑料制品的工具。

它由几组零件部分构成,这个组合内有成型模腔。

注塑时,模具装夹在注塑机上,熔融塑料被注入成型模腔内,并在腔内冷却定型,然后上下模分开,经由顶出系统将制品从模腔顶出离开模具,最后模具再闭合进行下一次注塑,整个注塑过程是循环进行的。

3、模具的一般分类:可分为塑胶模具及非塑胶模具:1)非塑胶模具有:铸造模、锻造模、冲压模、压铸模等。

A.铸造模——水龙头、生铁平台B.锻造模——汽车身C.冲压模——计算机面板D.压铸模——超合金,汽缸体2)塑胶模具根据生产工艺和生产产品的不同又分为:A.注射成型模——电视机外壳、键盘按钮(应用最普遍)B.吹气模——饮料瓶C.压缩成型模——电木开关、科学瓷碗碟D.转移成型模——集成电路制品E.挤压成型模——胶水管、塑胶袋F.热成型模——透明成型包装外壳G.旋转成型模——软胶洋娃娃玩具注塑模具是由若干块钢板配合各种零件组成的,基本分为:A 成型装置(凹模,凸模)B 定位装置(导柱,导套)C 固定装置(工字板,码模坑)D 冷却系统(运水孔)E 恒温系统(加热管,发热线)F 流道系统(唧咀孔,流道槽,流道孔)G 顶出系统(顶针,顶棍)。

模具制作流程图

1. 工模结构方案初订:1.1. 分析产品图:认真细阅产品图及产品的装配位置,严格检查产品图的塑件设计合理性:包括壁厚,骨位加强形式,拔模斜度,是否扣模,外表蚀纹的拔模角,产品在注塑时可能造成的缺陷: 融接痕,缩水,难走料,困气等,如存在以上情况须用书面说明书,并迅速将信息反馈到产品设计部门1.2. 定上、下模:装配后顶针印不能露在外面,不影响外观,不会粘上模.(如粘上模可加强下模拉力,一般在试模时注塑困难才考虑)1.3. 入水位置1.3.1 不影响外形1.3.2 提高注塑件质量,注塑件不含有夹水纹,不会缩水,流程短.1.3.3 水口必须容易去除,且不容易看到的地方.1.3.4 能首先填满注塑件中间部分,使空气能往外排,不易困气.1.3.5 左右一齐装配的胶件在同一位置入水.1.4 结构形式:1.4.1 斜顶,内外行位的位置,形状及驱动方式,行位运动必须以机械为主,弹簧为辅,当行位行距过长或布置困难时,可采用气缸,油缸形式抽芯.1.4.2 行位的摩擦运动部位,采用不同种材料或不同的热处理工艺.1.4.3 特殊结构:脱螺纹装置,外螺纹的一般用行位成型,内螺纹则一般使用脱螺纹装置,在螺纹形状允许的情况下,允许强行脱出.1.4.4 主浇道过长,可考虑热流道系统.1.5 型腔出数:据实际而论,左右一齐装配件且外形大小适中的状况下,尽量出同一模,一般尽量多出数,降低注塑成本.1.6 分型面:1.6.1 对产品外形的影响,要在不显眼的地方,在对称件上,有些分模线也要左、右对称.1.6.2 在生产过程中去批峰时不易损坏外形.1.6.3 对零件与零件装配的影响:如.两零件是贴合装配,分模线是会影响贴合的,出模角相反也会造成不良的装配.1.6.4 出模时是否会产生变形,如拉变形等.1.6.5 弱的零件要采取防止变形措施.1.6.6 要便于模具的加工及维修.1.6.7 分模面要齐整,同一平面要平,达到模具表面美观.1.6.8 容易修水口.1.7. 镶件、镶针:1.7.1 弱的模芯,窗口位成型,插穿位.1.7.2 便于加工,排气,防止烧黑.1.7.3 镶件大小需保证足够的强度、刚度,在高压注射下不变形,不会出现裂痕等现象.1.7.4 考虑镶件冷却、固定方式.1.7.5 较大配合孔,镶针尽量在下模做出,镶针在上模,要加大出模角.1.8 顶出系统:1.8.1 顶针不能太多,要求平衡顶出,尽量用大顶针(需预留膨胀系数),深骨采用扁顶针.1.8.2 透明件深腔件采用推块或推板(要有导柱导向装置)1.8.3 深腔且外表无窗口,要考虑使用气动顶出.1.8.4 特殊产品结构,使用先复位机构,多极顶出.1.9 模芯材质:1.9.1 酸性胶料,采用防酸性高的模料,如:420ESR.1.9.2 透明胶件,采用抛光性能好,高纯度、高镜面度模料.1.9.3 部分细小镶件,为改善冷却效果及强度,采用高强度,高导热效能的模料,如:高强度铍铜合金.1.10 冷却系统:要求模具冷却充分均衡,快速地使制品冷却,冷却通道较长时,要考虑进出口冷却液温差,增加进出口数量来减短冷却路径.2. 工模设计:2.1 主胶件,有条件的须进行C-MOLD 验证,分析胶件注射压力,充腔时间,锁模力及注塑缺陷.2.2 绘制详细的模具图.2.3 填写模具设计档案表。

模具生产流程图

……有限公司

发行日期

文件名称

文件编号先后顺序进行加工操作; a) 审核图纸,清楚其技术要求及重要尺寸和操作步骤与要求; b) 合理调整生产顺序,需外协加工应按前面加工; (应配合外协安排时间,如热处理 应在每天下午下班前先准备好,电火花加工应在每天早上 8 点前准备好。 ) c) 每道工序加工前必须检验前道工序的质量合格后方能进一步操作加工, 否则应及时 反馈情况以得到即时处理问题。外协加工入厂后也必须先检验合格后能后面的操作加 工。 8. 试冲:必须预先知会冲压车间安排试冲机台; a) 试冲准备工作; i. 检验模具组装是否完整(包括模柄、弹顶装置、打烊装置、或卸料) ii. 要试冲的材料; (与图纸要求的材质一致) iii. 确认的产品图纸或样品; iv. 必须的检测工具; v. 必要的记录工具。 b) 依据模具的工艺技术要求选择符合的冲床,正确安装模具到冲床上; i. 冲压的吨位; ii. 模具的封闭高度; iii. 冲床设备的精度; iv. 模具安装的间隙; v. 冲床运行行程与产品厚度的配合; c) 冲压,装好模具及调好行程后开始试冲,并做好相应的检测与记录工作; i. 根据模具类型调节冲压行程, (如拉深件应根据工艺要求冲制多个高度的产品,以备 下道工序的试冲,及成型模的反弹与行程调节的配合) ii. 依据产品图纸或样品检验产品的质量,包括产品外观(如冲栽的毛剌及成型表面外 观) 、重要尺寸以及下道工序配合的尺寸;最后必须经上级主管确认; iii. 做好工序检测参数的记录工作(如拉深高度、成型展开长度;拉深底缸压力等等) d) 依据记录的参数整理记录,修改模具工艺或确定前道工序的工艺尺寸;必要时编制 成冲压工艺卡。 9. 完工; 试冲合格后, 负责人应整理好模具, 做好模具标识并按规定区域位置摆放好; 并上交相关的参数记录,做好模具移交准备工作。 a) 提交试冲的参数记录, (试模设备吨位和名称、拉深高度,展开长度、顶料橡胶的 个数与大小等)和移交任务单; b) 技术员整理参数记录,必要时编制相应的指导书或规程卡; c) 与冲压车间做模具移交入库工作。

模具各种零件具体工艺,副详细图解。希望对您有用。演示教学

第2章模具零件的机械加工机械加工方法广泛地用于模具零件的制造。

根据模具设计图样中的模具零件结构要素和技术要求,制造完成一副完整模具,其工艺过程一般可分为:毛坯外形的加工,工作型面的加工;模具零部件的再加工;模具装配等。

即使采用其他工艺方法(如特种加工),仍然需要采用机械加工完成模具的粗加工、半精加工,为模具的进一步加工创造条件。

模具零件的机械加工方法有以下几种情况:普通精度零件用通用机床加工。

例如,车削、铣削、刨削、钻削、磨削等。

这些加工方法对工人的技术水平要求较高。

加工完成后要进行必要的钳工修配后再装配。

精度要求较高的模具零件用精密机床加工;形状复杂的空间曲面,采用数控机床加工;对特殊零件可考虑其它加工方法,如挤压成型加工、超塑成型加工、快速成型技术等。

用于模具机械加工的精密机床有:坐标镗床、精密平面磨床、坐标磨床等。

加工模具零件常用的数控机床有:数控铣床、加工中心、数控磨床等。

由于数控加工对工人的操作技能要求低、成品率高、加工精度高、生产率高、节省工装,工程管理容易、对设计更改的适应性强、可以实现多机床管理等一系列优点,对实现机械加工自动化,使模具生产更加合理、省力、改变模具机械加工的传统方式具有十分重要的意义、这也是今后模具发展的方向。

用机械加工方法制造模具,在工艺上应充分考虑模具零件的材料、结构形状、尺寸、精度和使用寿命等方面的要求,采用合理的加工方法和工艺路线,来保证模具的加工质量,提高生产效率、降低生产成本。

尤其应注意在模具设计和制造中,不应盲目追求模具加工精度和使用寿命的提高,否则就会导致模具生产成本提高,降低企业经济效益。

2.1模具导向零件的加工导向零件是各类模具中应用广泛的重要零件。

这些零件制造质量的好坏,将直接影响模具的制造质量和最后成型制件的质量。

因此,模具导向零件的制造技术对模具有着重要的作用。

模具的导向零件是指在组成模具的零件中,能够对模具运动零件的方向和位置起着定位作用的零件。

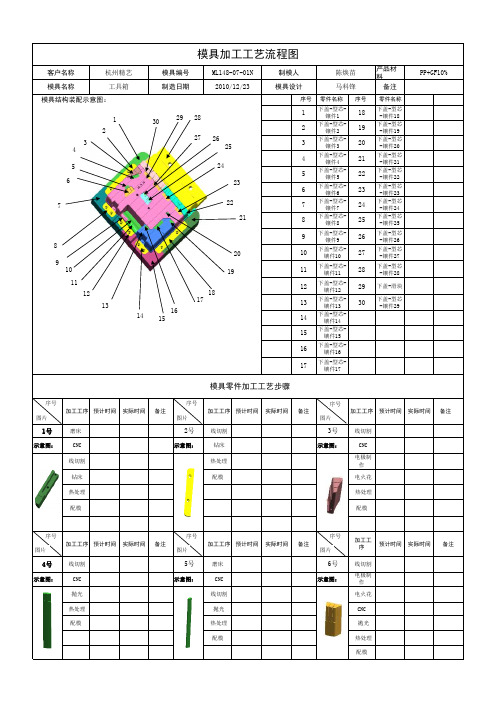

模具零件加工工艺流程图(底盖)

产品材料备注序号 零件名称序号零件名称1下盖-型芯-镶件118下盖-型芯-镶件182下盖-型芯-镶件219下盖-型芯-镶件193下盖-型芯-镶件320下盖-型芯-镶件204下盖-型芯-镶件421下盖-型芯-镶件215下盖-型芯-镶件522下盖-型芯-镶件226下盖-型芯-镶件623下盖-型芯-镶件237下盖-型芯-镶件724下盖-型芯-镶件248下盖-型芯-镶件825下盖-型芯-镶件259下盖-型芯-镶件926下盖-型芯-镶件2610下盖-型芯-镶件1027下盖-型芯-镶件2711下盖-型芯-镶件1128下盖-型芯-镶件2812下盖-型芯-镶件1229下盖-滑块13下盖-型芯-镶件1330下盖-型芯-镶件2914下盖-型芯-镶件1415下盖-型芯-镶件1516下盖-型芯-镶件1617下盖-型芯-镶件17加工工序 预计时间 实际时间备注加工工序 预计时间 实际时间备注加工工序 预计时间 实际时间 备注1号磨床 2号线切割 3号线切割示意图:CNC 示意图:钻床示意图:CNC 线切割 热处理 电极制作 钻床配模电火花 热处理 热处理配模配模加工工序 预计时间 实际时间备注加工工序 预计时间 实际时间备注加工工序 预计时间 实际时间备注4号线切割 5号磨床 6号线切割示意图:CNC 示意图:CNC 示意图:电极制作 抛光 线切割 电火花 热处理 抛光CNC配模热处理 抛光配模热处理配模制模人模具设计模具零件加工工艺步骤模具结构装配示意图:陈焕苗马科锋杭州精艺模具加工工艺流程图PP+GF10%ML148-07-01N 2010/12/23客户名称模具名称模具编号工具箱制造日期234578910111213141719202425262723222118166图片序号图片序号图片序号图片序号图片序号图片序号129302815。

注塑模具制造流程及基本加工工艺_图文

EDM加工,是电火花加工,其是利用放电腐蚀材料达到所要 求尺寸的加工过程,因而只能加工可导电材料。其所用的电 极一般为铜和石墨。

3.選擇成型設備 注射容量、锁模压力、注射压力、模具安装尺寸、顶出 装置及尺寸、喷嘴孔直径及喷嘴球面半径、浇口套定位 圈尺寸、模具最大厚度和最小厚度、模板行程等。

4.模具具體結構方案

兩板模,三板模。模具結構是否可靠,是否滿足塑料制 件的工藝技術(如幾何形狀、表明光潔度和尺寸精度等 )和生產經濟要求(制件成本低,生產效率高,模具能 連續工作,使用壽命長,節省勞動力等)。

针对具体机构作某些改进,提高局部强度:

较好!

不好! 刚度减弱 应力集中

图5.3.2

强度较小

图5.3.8

角度不小于5°,一般取10° 增加锁紧提高 强度

1—锁紧块 2—铲鸡 3—行位

此处被挖空,模 具强度减弱

强度较弱 图5.3.9

利用模胚刚度,增加斜面锁 紧,提高模具强度.

端部定位

无端部定位 时,易弯曲 变形

2.報價圖的繪制及訂料

a,报价图是模具的最初设计方案,也为模具订料提供参 考说明。报价图是在原来排模的基础上,对模具模胚及 其结构和模肉料大小作的一个相对详细的标识。

行位开槽

边钉 (导Leabharlann )图4.2.1b,订料是在报价图的基础上,绘制模坯简图,填写订料单 。

图4.2.5(模坯简图)

订料需注意要根据模具的各种要求,要适当选择各种模 具材料。

注塑模具制造流程及基本加工工艺_图文.ppt

模具制造工艺流程及模架、模芯、滑块的加工

模具制造工艺流程及模架、模芯、滑块的加工一、模具制造工艺流程如下:流程图:审图—备料—加工—模架加工—模芯加工—电极加工—模具零件加工—检验—装配—飞模—试模—生产。

(1)模架加工打编号A/B板加工面板加工顶针固定板加工底板加工(2)模芯加工飞边粗磨铣床加工钳工加工CNC粗加工热处理精磨CNC精加工电火花加工省模(3)模具零件加工滑块加工压紧块加工分流锥浇口套加工镶件加工二、模架加工细节(1)打编号要统一,模芯也要打上编号,应与模架上编号一致并且方向一致,装配时对准即可不易出错。

(2)A/B板加工(即动定模框加工)A/B板加工应保证模框的平行度和垂直度为0.02mm铣床加工:螺丝孔,运水孔,顶针孔,机咀孔,倒角钳工加工:攻牙,修毛边(3)面板加工:铣床加工镗机咀孔或加工料嘴孔。

(4)顶针固定板加工:铣床加工:顶针板与B板用回针连结,B 板面向上,由上而下钻顶针孔,顶针沉头需把顶针板反过来底部向上,校正,先用钻头粗加工,再用铣刀精加工到位,倒角。

(5)底板加工:铣床加工:划线,校正,镗孔,倒角。

(注:有些模具需强拉强顶的要加做强拉强顶机构,如在顶针板上加钻螺丝孔)三、模芯加工细节粗加工飞六边:在铣床上加工,保证垂直度和平行度,留磨余量1.2mm粗磨:大水磨加工,先磨大面,用批司夹紧磨小面,保证垂直度和平行度在0.05mm,留余量双边0.6-0.8mm铣床加工:先将铣床机头校正,保证在0.02mm之内,校正压紧工件,先加工螺丝孔,顶针孔,穿丝孔,镶针沉头开粗,机咀或料咀孔,分流锥孔倒角再做运水孔,铣R角钳工加工:攻牙,打字码CNC粗加工发外热处理HRC48-52精磨;大水磨加工至比模框负0.04mm,保证平行度和垂直度在0.02mm之内CNC精加工电火花加工省模,保证光洁度,控制好型腔尺寸加工进浇口,排气,锌合金一般情况下浇口开0.3-0.5mm,排气开0.06-0.1mm,铝合金浇口开0.5-1.2mm排气开0.1-0.2,塑胶排气开0.01-0.02,尽量宽一点,薄一点。

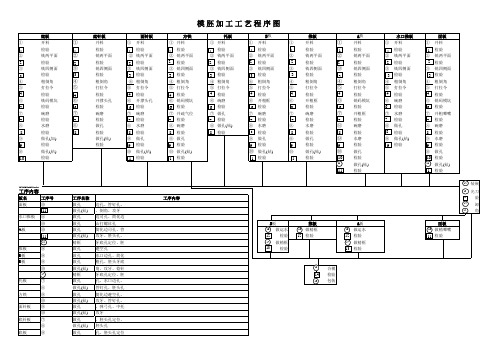

模具加工流程程序图

胚 针头 板孔 边孔、顶棍 孔、胚头孔定位

工序内容

B板 16 做运水 12 检验 17 做精框 13 检验

推板 16 做精框 12 检验

8

检验

⑨

做孔

8

检验

⑨

水磨

检验

9 检验

⑩ 做孔(钻)

9 检验

⑩ 做孔(钻)

9 检验 ⑩ 做孔(钻)

9

检验

⑩

做孔(钻)

9

检验

⑩

做孔

1 检验

1 检验

1 检验

1

检验

10

检验

11

做孔(钻)

11

检验

工序名称 做孔 做孔(钻) 做孔 做孔 做孔 做孔(钻) 精框 做孔 做孔 做孔 做孔(钻) 精框 做孔 做孔(钻) 做孔 做孔(钻) 做孔 做孔(钻) 做孔 做孔(钻) 做孔

底板

①

开料

1

检验

②

铣两平面

2

检验

③

铣四侧面

3

检验

④

粗倒角

⑤

打拉令

4

检验

⑥

铣码模坑

7

检验

⑦

碗磨

7

检验

⑧

水磨

8

检验

⑨

做孔(加)

9

检验

⑩

做孔(钻)

10

检验

模板加工 工序内容

板名

工序号

面板

⑩

11 水口推板 ⑧

⑩

A板

模具加工规范及规范流程图

模具加工工艺及流程图一.拉延模1.OP10下模座-凸模一.模座毛坯铸件的龙铣数控加工方法. 1. 吊上毛坯铸件先光正合模用的安全平面,作为加工底面的基准.翻转模座加工底面,模具中心刻度线拉平取中按百位线加工底面,精加工底面时夹紧工件的压板,放松到轻微夹紧的状态精加工底面,保证底面加工精度, 精加工底面完成后打表测量底面四个角,检查底面平面度. 同时按图铣出十字键槽.铣基准边并打上钢印,并记录在案. 2. 模座毛坯铸件码槽已铸好的,按图检查码槽,不合尺寸的重新加工.如果码槽未铸出的在铣底面时一次加工到位.(注意一旦底面所有尺寸一次加工到位以后,不管正面够不够加工只能以底面基准为准,不能再偏中心,如果偏中心底面铣好的一些尺寸将全部报废.)3. 铣正面时按底面铣好的基准取中, 在加工前必须先测试2D 轮廓,导板确定是否够加工,验证程序是否正确。

验证正确后在数控上完成凸模2D 轮廓分模线, 安全平面,到底限位块安装面, 与压边圈配合的Y 向导板,与压边圈配合的X 向导板,按图纸尺寸加工. 导板高度方向铣穿不留台阶.精加工完成后按图纸坐标尺寸钻出3销基准孔,打上钢印,并记录在案.。

4. 压边圈加工好与下模座组立3D 成型面.因下模压边圈与下模座组立后, 3销基准孔会被挡住,为方便组立后取基准加工,可以在安全平面凸台上多钻两个对称的基准孔.2.OP10压边圈与压边圈配合的Y 向内导板 合模用的安全平面凸台压边圈安装的到底限位块凸模2D 轮廓分模线安全螺杆安装孔起重吊装用的起重棒共压型时合模机的顶杆过孔底面加工余量百位线加工好到百位线为100装模快速定位用的十槽,也控加工快速定位模具装定位,常用于冲压另件流水线装夹用固定模座的码槽,及装压板的压板面 凸模成型面模具的送料方向上下模连接板安装面 模座底面与压边圈配合的X 向内导板 3销基准孔与下模座配合的Y 向外导板安装面与上模座配合的Y 向外导板平衡块安装面与凸模2D 配合的压边圈2D 分模线压料用的拉延荊1. 压边圈按以上提到的铣底面的方法加工底面,同时把与与下模座配合的X 向导板安装面, Y 向导板安装面按图纸尺寸加工, 耐磨板安装背托不能铣掉.同时铣X 向,Y 向基准边,打上钢印并记录.2. 按底面基准边取中心加工正面与凸模2D 配合的压边圈2D 分模线, 在加工前必须先测试2D 轮廓,导板确定是否够加工,验证程序是否正确。

模具生产工艺流程图

打磨、抛光

计

计

划

计

划

划

实

实

际

实

际

际

总装、试模

计 划

实 际

生产准备检 查

镶件加工

生产准备检 查

材 料

图 纸

划线,加工吊 环孔

计 划

实 际

凸台、镶件槽 CNC 加工

计 划

实 际

E材DM 清角 料

计 划钻水孔、螺孔

计

实计

划图

际划

纸

实

实

际扩司筒、顶针孔 际铰司筒、顶针孔

配镶件

钻镶件槽螺孔

计

计

划

划

实

实

C际NC 加 工 成 型 际EDM 加工

实 际

生产准备检查 材料 图纸

深孔钻加工水 CNC 加工 孔

计

计

划

划

实

实

际

际

实 际 摇臂钻钻孔

EDM 加工

计

计

划

划

实

实

际

际

配镶件

计 划

实 际

配镶件

计 划

EDM 加工

计 划

铜公加工

镶 计件 划

抛光

实 际计

划

生产准备检 查

材 料

图 纸

镶件加工 实 际

计 划

生产准备检查

实

实

际

际

材料

实 配际滑块、配模

图纸

钻斜导柱孔, 钻攻抽芯螺孔

面

装镶件,配模 芯、模板

计 划

实配模 际

钻司筒、顶针孔

计 划

实 际抛光

计 划

计划生查 产 准 备 检

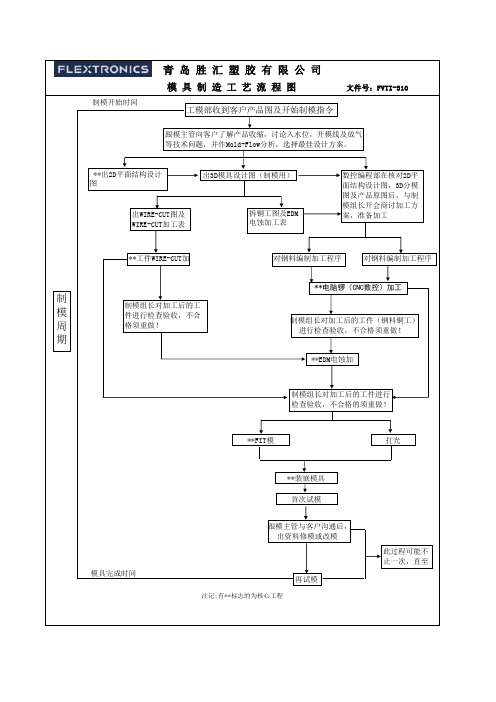

模具制造工艺流程图

**出2D平面结构设计图 (给客户检查确认)

出3D模具设计图(制模用)

出WIRE-CUT图及 WIRE-CUT加工表

拆铜工图及EDM电 蚀加工表

数控编程部在核对2D平面 结构设计图,3D分模图及 产品原图后,与制模组长 开会商讨加工方案,准备 加工

**工件WIRE-CUT加

对钢料编制加工程序

对钢料编制加工程序

模具完成时间

注记:有**标志的为核心工程

再试模

青 岛 胜 汇 塑 胶 有 限 公 司

模 具 制 造 工 艺 流 程 图

制模开始时间 文件号:FVTI-310

制 模 周 期

注记汇 塑 胶 有 限 公 司

模 具 制 造 工 艺 流 程 图

制模开始时间 文件号:FVTI-310

工模部收到客户产品图及开始制模指令

跟模主管向客户了解产品收缩,讨论入水位,开模线及放气等 技术问题,并作Mold-Flow分析,选择最佳设计方案。

**电脑锣(CNC数控)加工

制模组长对加工后的工件 进行检查验收,不合格须 重做!

制模组长对加工后的工件(钢料铜工) 进行检查验收,不合格须重做!

**EDM电蚀加工

制模组长对加工后的工件进行 检查验收,不合格的须重做!

**FIT模

打光

**装嵌模具

首次试模

跟模主管与客户沟通后, 出资料修模或改模

此过程可能不 止一次,直至

模具加工流程图

压铸/塑 胶 模

造 业 务

課別生產計劃 小日程 程

(23)

試模

(24)

樣品作出

ห้องสมุดไป่ตู้

(25) (18) 零 件 管 理 卡 次 工 程 移 動 (26)

與客戶技術討論

完成指示書

付費 作業 明細

咬花圖安排 彫刻安排

設計修改

加工工時 估 算

材料入庫

(27) 咬花 鉆孔

進行模具修改

管理•零件 淬火 (14) 完成 中日程計劃 交期管理表 放電 (28) 線切割 NC 零件管理卡 圖面安排 (19) 檢查 (30) (20) 拋光 外包 自製 (31) (21) 零件收齊 生產管理 (22) 裝配 (32) 收款 驗收 交貨 (29) 試模 修配

模 具 制 造 工 程 流 程 图

业 (1) 接單 务 (3) 決定自製、外包 (2) 決定模具編號 完成模具規格書 (4) 與客戶討論 -1 -2 -3 (5) Layout、檢討 模座 材料 請購件安排 (13) 加工分配討論 (7) 管 理 (6)月别模具别日程表 大日程計劃 月別生產計 劃 模具別、自製 外包的區分 现场备用 订货 (11) 圖面檢查 外包 (12) 铣 圖面 零件清單 安排 彫刻 (9) 與客戶討論 零件 (1~6) (10) 設計 鉆床 搪床 車床 CNC EDM 设 (8) 設計計劃 (17) 计 制

(15) -1 -2 (16)

模具零件加工工艺卡(参考)【范本模板】

分步扩孔

10

铣沉孔

铣4个Ø50高为10沉孔

普通铣床

平口虎钳

Ø50铣刀

游标卡尺

以工序9的孔中心作为沉孔中心

11

钻孔

钻2个Ø8高为85的孔

普通铣床

平口虎钳

Ø8钻头

游标卡尺

14

钻孔

钻2个Ø8高为16的孔

普通铣床

平口虎钳

Ø8钻头

游标卡尺

15

挖槽

铣二个最大直径16,最小直径为10,高度为2的槽

普通铣床

游标卡尺

以工序5的孔中心作为沉孔中心

7

铣沉孔

铣4个Ø41高为1的沉孔

普通铣床

平口虎钳

Ø41铣刀

游标卡尺

以工序5的孔中心作为沉孔中心

编制者/日期

审核者/日期

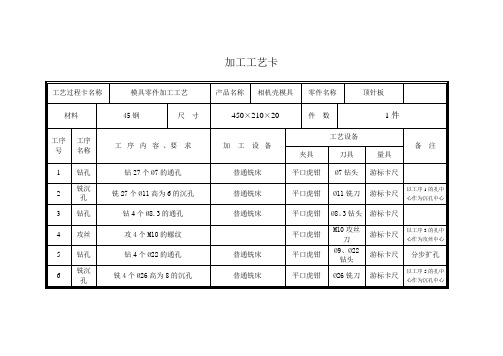

加工工艺卡

工艺过程卡名称

模具零件加工工艺

产品名称

相机壳模具

零件名称

动模板

材料

45钢

尺寸

450×330×80

件 数

1件

工序号

工序

名称工序Leabharlann 容、要 求工序号工序

名称

工序内容、要 求

加 工设备

工艺设备

备 注

夹具

刀具

量具

1

钻孔

钻4个Ø11的通孔

普通铣床

平口虎钳

Ø11钻头

游标卡尺

2

铣沉孔

铣4个Ø18高为11的沉孔

普通铣床

平口虎钳

Ø18铣刀

游标卡尺

以工序1的孔中心作为沉孔中心

3

钻孔

钻6个Ø15的通孔

普通铣床

平口虎钳

Ø9、Ø15钻头

模具零件加工步骤流程图

产品材料ABS

备注

⑴ 前模

序号

⑵ A 板

图号

⑶ 面板

11钳工⑷ 后模

示意图

2CNC ⑸ B 板3线割⑹顶针板顶针4电火花⑺ 底板

5深孔钻⑻ 滑块

6省模⑼ 测压块7钳工

⑽ 耐磨块8

⑾序号

⑿图号

⒀21钳工⒁示意图

2CNC ⒂3深孔钻⒃

4钳工5678

序号

图号

31钳工示意图

2CNC 3钳工

45678

序号

图号

141钳工2示意图

2CNC 33线割44电火花55深孔钻66省模77钳工

8

8

制表人:

钻螺丝孔及装配

5示意图

省胶位拆模架,打字码开粗后精加工钻运水钻螺丝孔及装配

钻运水省胶位钻运水 加工内容

装配

加工内容

拆模架,打字码开粗后精加工钻运水开粗后精加工料位和做

电极铜公

加工工序

加工内容

装配

倒C角,钻工艺螺丝孔开粗后精加工料位和做

电极铜公

线割顶针孔清角及加工骨位

清角及加工骨位

备注

加工内容

序号CNC 深孔钻钳工

图号

加工工序

加工工序

序号

备注

拆模架,打字码开粗后精加工钻螺丝孔及装配

序号

备注

备注

模具零件加工步骤加工工序

备注

序号序号序号钳工中昇模具加工步骤流程图

2015/11/10

客户名称模具名称

模具编号模具设计

模具结构装配示意图:

加工工序

线割唧嘴孔制造日期

制模人 加工内容

倒C角,钻工艺螺丝孔。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品材料

备注

序号 零件名称

序号

零件名称1下盖-型芯-镶件118下盖-型芯-镶件182下盖-型芯-镶件219下盖-型芯-镶件193下盖-型芯-镶件320下盖-型芯-镶件204下盖-型芯-镶件421下盖-型芯-镶件215

下盖-型芯-镶件522下盖-型芯-镶件226下盖-型芯-镶件623下盖-型芯-镶件237下盖-型芯-镶件724下盖-型芯-镶件248下盖-型芯-镶件825下盖-型芯-镶件259

下盖-型芯-镶件926下盖-型芯-镶件2610下盖-型芯-镶件1027下盖-型芯-镶件2711下盖-型芯-镶件1128下盖-型芯-镶件2812下盖-型芯-镶件1229下盖-滑块13下盖-型芯-镶件1330

下盖-型芯-镶件29

14下盖-型芯-镶件1415下盖-型芯-镶件1516下盖-型芯-镶件1617

下盖-型芯-镶件17

加工工序 预计时间 实际时间备注

加工工序 预计时间 实际时间备注

加工工序 预计时间 实际时间 备注1号

磨床 2号

线切割 3号

线切割示意图:

CNC 示意图:

钻床示意图:

CNC 线切割 热处理 电极制作 钻床配模

电火花 热处理 热处理

配模

配模

加工工序 预计时间 实际时间

备注

加工工序 预计时间 实际时间

备注

加工工

序 预计时间 实际时间

备注

4号

线切割 5号

磨床 6号

线切割示意图:

CNC 示意图:

CNC 示意图:

电极制作 抛光 线切割 电火花 热处理 抛光CNC

配模

热处理 抛光配模

热处理配模

制模人模具设计

模具零件加工工艺步骤

模具结构装配示意图:

陈焕苗马科锋

杭州精艺模具加工工艺流程图

PP+GF10%

ML148-07-01N 2010/12/23

客户名称模具名称

模具编号工具箱

制造日期

23457

8

91011

12

13

14

17

19

20

24

25

26

27

23

22

21

18

16

6

图片

序号图片

序号图片

序号

图片

序号图片

序号图片

序号

129

30

28

15。