常规控制图与过程能力指数共35页文档

控制图和过程能力分析

• 区分变差的特殊原因和普通原因,作为采取局部措施或对系统采取措施的指南

Procesedback

Voice of the process

Statistical Methods

People Equipment Material Methods Environment

• 纵轴表制品的品质特性,横轴表制品制造时间;用中心线及上下界限来反应品质变动情 况。

• 图例:

上控制线

中心线

下控制线

异常

控制图的目的—做好预防工作

Material

人

机

+

Process

法

环

OK Result

NG

测量

不要等产品做出来后再去看它好不好,而是在制造的时候就要把它制造好。 质量是生产出来的,而非检测出来的。

2 •

e 2.718

μ+kσ

个别值的正态分布

x

平均值的正态分布

3

x

x

3 x

控制图的正态分布

上控制限UCL

3 x

中心線

x

3 x

下控制限LCL

正态分布概率

μ±kσ

μ±0.67σ μ±1σ

μ±1.96σ μ±2σ

μ±2.58σ μ±3σ μ±6σ

在内的概率 在外的概率

50.00%

50.00%

68.26% 95.00% 95.45% 99.00% 99.73%

控制图优点

控制图和一般的统计图不同,因其不仅能将数值以曲线表示出来,以观其变异之趋势,且能显示变异系 属于机遇性或非机遇性,以指示某种现象是否正常,而采取适当之措施。——以动态呈现过程变化

(完整版)过程能力与过程能力指数分析

过程能力与过程能力指数过程能力过程能力以往也称为工序能力。

过程能力是指过程加工质量方面的能力,它是衡量过程加工内在一致性的,是稳态下的最小波动。

而生产能力则是指加工数量方面的能力,二者不可混淆。

过程能力决定于质量因素,而与公差无关。

当过程处于稳态时,产品的计量质量特性值有99.73%落在μ±3σ的范围内,其中μ为质量特性值的总体均值,σ为质量特性值的总体标准差,也即有99.73%的产品落在上述6σ范围内,这几乎包括了全部产品。

故通常用6倍标准差(6σ)表示过程能力,它的数值越小越好。

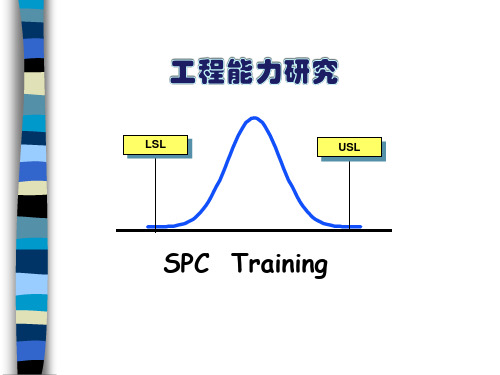

过程能力指数(一)双侧公差情况的过程能力指数对于双侧公差情况,过程能力指数C p的定义为:C p= T =TU-TL (公式1);6σ 6σ式中,T为技术公差的幅度,T U、T L分别为上、下公差限,σ为质量特性值分布的总体标准差。

当σ 未知时,可用σˆ1=R/d2或σˆ2=s/c4估计,其中R为样本极差,R为其平均值,s占为样本标准差,s为其平均值,d2、c4为修偏系数,可查国标《常规控制图》GB/T4091—2001表。

注意,估计必须在稳态下进行,这点在国标GB/T4091—2001《常规控制图》中有明确的规定并再三强调,不可忽视。

在过程能力指数计算公式中,T反映对产品的技术要求,而σ反映过程加工的一致性,所以在过程能力指数C p中将6σ与T比较,就反映了过程加工质量满足产品技术要求的程度。

根据T与6σ的相对大小可以得到过程能力指数C p。

如下图的三种典型情况。

C p值越大,表明加工质量越高,但这时对设备和操作人员的要求也高,加工成本也越大,所以对于C p值的选择应根据技术与经济的综合分析来决定。

当T=6σ,C p=1,从表面上看,似乎这是既满足技术要求又很经济的情况。

但由于过程总是波动的,分布中心一有偏移,不合格品率就要增加,因此,通常应取C p大于1。

各种分布情况下的C p值一般,对于过程能力指数制定了如下表所示的评价参考。

常规控制图的作法及其应用(ppt 45页)

流程图-Flow Chart

流程图的绘制

37

控制图(Control Chart)

38

检查表

又称调查表,是用来系统地收集资料和 积累数据,确认事实并对数据进行粗略 整理和简单分析的统计图表

常用的检查单有缺陷位置检查单、不合 格品分项检查单、频数分布检查单、矩 阵调查表等

39

检查表

4

过程能力指数

Cpk = (l – k) Cp = (T - 2ε) / 6 ……(2) 其中:M为标称值, ε = | M - μ | , 偏移系数 k = 2ε / T 单侧公差时: Cpk= (Tu - μ ) / 3 只给出上限标准时 Cpk = (μ - Tl ) / 3 只给出下限标准时 …… (3)

互独立

12

X—s图

X-S控制图将X图与S图组合使用,同时 分析和监控过程的均值和离散度变化

选用X-S控制图的条件: 特性连续可计量,服从或近似服从正态分布 样本容量n为定数,且n > 1 按时序可采集20个以上的样本(即k ≥ 20) 应采集同一过程的质量特性值,且测量值之

间相互独立

班次 按使用设备分:如类别(数控/一般等)、型

号、使用时间(年限/季节等) 按原材料分:如规格、供应商、进料时间 按工作时间分:如班次、批次、周、月、季、

年 按作业条件分:如温度、压力、场所 按工艺方法分

28

SPC传统的7项工具

帕累托分析(Pareto Diagram) 鱼刺图(Fishbone Diagram) 流程图(Flow Chart) 控制图(Control Chart) 检查表(Check Sheet) 散布图(Scatter Diagram) 直方图(Histogram)

SPC统计过程能力的概念与指数(ppt 36页)

16

1、解答:

USL=7.95, LSL=7.90,s=0.005 M = X= 7.925 Cp= (USL-LSL) / 6σ =(7.95-7.90)/6*0.005=1.67

2、解答:

M=7.925,Xbar=7.935 CPU =(USL-X)/3s=(7.95-7.935)/3*0.005=1 CPL =(X-LSL)/3s=(7.935-7.900)/3*0.005= 2.33 CPK = Min (CPL,CPU)= 1

6

影响过程波动的因素

☆ 人、机、料、法、测、环(5M1E)

操作者方面:如操作者的技术水平、熟练程度、质量 意识、责任心、管理程度等;

设备方面:如设备精度的稳定性,性能的可靠性,定 位装置和传动装置的准确性,设备的冷却、润滑情况 等等;

材料方面:如材料的成分,配套元器件的质量等等;

7

影响过程波动的因素

3

3

Ppm

USL LSL

6 S 2 ( x Ta ) 2

注: PPM ( Parts_Per_ Million ) 是每百万件的不良品数

过 程 能 力 指 数 小 结

一、术语简介:

T: 技术规范的公差幅度, T=USL-LSL;

B: 过程能力;

其中:B=6σ

Ta: 技术规范的目标值;

11

CP、CPK与PP、PPK的含义与区别

PP (Performance of process)过程性能指数 PP “我们实际做到多好” PPK 修正的过程性能指数 PPK “我们实际真正做到多好”

12

过程能力指数分类

过程能力与过程能力指数课件

该企业对其生产过程进行了全面的数据收集和分析,利用过程能力指数评估了 各工序的性能。通过对比标准要求,找出了关键工序的不足,如设备精度低、 操作不规范等。

某电子企业的过程能力改进

总结词

某电子企业通过改进生产流程和提升设备精度,有效提高了过程能力指数,降低 了不良品率。

详细描述

该企业针对过程能力分析中发现的问题,采取了一系列改进措施。如更新设备、 优化工艺参数、加强员工培训等。实施改进后,过程能力指数得到显著提升,产 品合格率提高。

04

02

过程能力指数

过程能力指数的定义

过程能力指数是指对生产过程中的固有能力和实际加工能力之间关系的度量,它反映了生产过程满足产品规格 要求的程度。

过程能力指数是衡量生产过程中产品质量稳定性和一致性的重要指标,帮助企业了解生产过程的性能和潜在问 题,从而采取相应的改进措施。

计算过程能力指数的方法

02

合理安排生产计划,确保生产资源的有效利用,提高生产过程

的稳定性和可靠性。

引入先进的生产管理理念和技术

03

如精益生产、敏捷制造等,提升生产过程的灵活性和适应性。

提高设备精度

定期维护和保养设备

确保设备的正常运行,延长设备使用 寿命。

采用高精度设备

加强设备校准和检测

确保设备处于良好的工作状态,提高 产品质量的稳定性。

某食品企业的过程能力提升

总结词

某食品企业通过改善原料质量、调整加工工艺和加强品质控制,提高了过程能力指数,确保了食品安全与品质。

详细描述

该企业从原料采购开始,严格筛选供应商,确保原料质量。同时,调整加工工艺,优化温度、时间等参数,以 保持食品的口感和营养价值。加强品质控制,定期对产品进行检测,确保符合食品安全标准。通过这些措施, 过程能力指数得到了提升,产品的安全性和品质得到了保障。

统计过程控制(SPC)之过程控制过程能力过程性能和过程指数

统计过程控制(SPC)之过程控制/过程能力/过程性能和过程指数定义/说明/要求/目的:

能力是指:一个稳定过程中固有变差的总范围。

过程控制是指:分析某一过程或其输出,以便采取适当的措施来达到一种统计受控的状态,这种控制是对过程进行的控制,而不是事后的行为。

过程能力是指:一个稳定过程固有的变差的总范围,一般为过程固有变差的6ˆσ范围;对于计量型σ,对于计数型数据,通常为不合格品或不合格的平均比例或比率。

数据,其被定义为6ˆ

c

过程能力指数是指:过程能力满足产品质量标准要求(规格范围等)的程度。

分布是指:描述具有稳定系统变差的一种输出方式,其中单个值是不可预测的,但一组单值就可形成一种图形,并可用位置、分布宽度和形状这些术语来描述。

过程控制系统的目的是对过程当前和将来的状态作出预测,以便对影响过程的措施做出经济合理的决定。

采用的总体标准差的估计方法的不同导致过程能力和过程性能之间的不同。

理解过程控制/过程能力/过程性能和过程指数才能最终比较“过程的声音”和“顾客的声音”。

检查表:。

统计过程控制(SPC)

解:

于是,过程能力指数为:

过程能力不够充分,从图2发现分布中心μ=0.1968与规范中心M=(TU+TL)/2=0.1720有偏离,应进行调整。调整后,Cp值会有所提高。

单侧规范情况的过程能力指数

01

只有上限要求,而对下限没有要求: 只适用于的范围:

02

只有下限要求,而对上限没有要求: 只适用于的范围:

4

3

6

5

判稳准则的分析 判稳准则的思路

打一个点未出界有两种可能性:

► 过程本来稳定 ► 漏报 (这里由于α小,所以β大),故打一个点子未出界不能立即判稳。

在点子随机排列的情况下,符合下列各点之一判稳:

01

► 连续25个点,界外点数d=0;

02

► 连续35个点,界外点数d<0;

03

► 连续100个点,界外点数d<2。

0.1821

0.1828

0.0086

18

0.1812

0.1585

0.1699

0.168

0.1694

0.0227

19

0.1700

0.1567

0.1694

0.1702

0.1666

0.0135

20

0.1698

0.1664

0.17

0.16

0.1666

0.01

图1

μ’

μ

图2-7 正态曲线随着标准差变化

σ=2.5

σ=1.0

σ=0.4

y

x

不论μ与σ取值为何,产品质量特性值落在[μ-3σ,μ+3σ]范围内的概率为99.73%。 图2-8 正态分布曲线下的面积

过程能力指数课件

第 . 10 . 页

5、控制图类型

X-R 均值和极差图 计量型数据 X-S均值和标准差图 X -R 中位值极差图

X-MR 单值移动极差图

第 . 11 . 页

6、计量型数据控制图 1)建立控制图的准备

①、建立适合于实施的环境: a 、排除阻碍人员公正的因素; b 、提供相应的资源(人力和物力); c 、管理者支持; ②、定义过程: 根据加工过程与其周围的其它操作和上下使用者之间的关系,以及每个 阶段的影响因素(人、设备、材料、方法和环境)来理解过程。 ③、确定待控制的特性: 设计特性、工艺特性,特性能够用数值表示如力矩、厚度、间隙。 ④、确定测量系统: a 、规定检测的人员、环境、方法、数量、频率、设备或量具。 b 、确保检测设备或量具本身的准确性和精密性。 ⑤、使不必要的变差最小: 确保过程按预定的方式运行、确保输入的材料符合要求、恒定的控制设 定值。

第.3.页

二、过程能力分析

(一)、MSA(过程测量系统分析)是过程分析和控制的前提

1、注意两点; 一是:测量方法的选定,以保证数据的精度;

二是:如何保证数据的真实性。

(二)、SPC(统计过程控制)是过程分析和控制的基础 1、定义:

SPC(Statistical Process Control)是为了贯彻预防原则,应用统计技术

CPK=(1-K)CP

K=2ε/T

ε为公差中心偏移量

第 . 23 . 页

1、计算过程的标准偏差 σ ˆ

σ = R/d2

R 是子组极差的平均值,d2 是随样本容量变化的常数

n

2

3

4

5

6

7

8

9

10

d2 1.13 1.69 20.6 2.33 2.53 2.70 2.85 2.97 3.08

过程能力和控制图PPT课件

2.表示数据离散程度的特征值

(1) 极差 极差是一组测量数据中的最大值和最小值

之差。通常用于表示不分组数据的离散度,用

符号R表示。

Rxmaxxmin

(2) 平均偏差 将每个数据减去平均值,并把它们的差值的

绝对值相加再除以测量数据的总个数,即得到

平均偏差,用AD表示。

1 n

AD n i1 Fi xi x

2

μ ±σ

f

μ ±3σ

f

μ

μ

面积是全体变量的68.26%落在μ±σ的范围之内;

95.46%的变量是落在μ±2σ界限之内;

99.73%的变量落在μ±3σ界限之内。

第二节、过程能力的概念

➢ 一、短期过程能力 ➢ 二、长期过程能力 ➢ 三、过程能力指数Cp ➢ 四、Cp、CpK和不合格率p的关系 ➢ 五、过程性能指数Pp与Ppk

➢ (三)过程性能指数的作用

(一)过程性能(process performance)

➢ 过程性能即长期过程能力。其定义与过程能力相同,为过 程标准差的6倍。

➢ 长期标准差σL只能通过样本标准差s估计,由于长期数据至

少有100个以上的数据,修偏系数c4近似于1,故无需修偏。

于是,

σ)L = s

从而,有:

(二)有偏移情况的过程能力指数Cpk

➢ 有偏移情况的过程能力指数CPK为:

C P K=M in C P L ,C P U

也称实际过程能力指数,CP 也称为潜在过程能力指数。

➢ CPK可修改为(K=2ε/T)

T

T

C P K=(1-K )C P=(1-K )6σ(1-K )6σ ˆ

[例8.3.4]

➢ 根据技术要求,某零件的尺寸要为 300.0023,由随机抽

过程能力指数

㈡产品质量变异规律

在产品生产过程中,对同一批量产品来 说,其质量情况却有一定的规律可循。

概率论中心极限定理:n个相互独立的、 具有同分布的随机变量之和的分布渐近 于正态分布。

在生产过程中,当众多彼此相互独立的偶然 性因素共同对生产对象产生影响时,由于彼 此之间的相互作用、相互抵消,而最终使产 品的质量特性呈正态分布。

㈡过程质量的支配性因素

支配性因素是过程中对质量起支配作用的少数 因素,支配性因素取决于不同行业和不同产品。

在制造过程中一般起支配作用的因素有:

1.定位装置起支配作用。 2.机器设备起支配作用。 3.操作人员起支配作用。 4.原材料起支配作用。 5.信息起支配作用。

对于有些过程,几个因素混合起支配作用,要 找出支配性的变量往往比较困难。

关于变异的共识

①一个过程存在着很多变异源; ②每个变异源的发生都是随机的; ③质量产生变异是一个正常现象; ④完全消灭变异是不可能的,但是减少 变异是可能的。

1.正常变异 由生产过程中的偶然因素引起的变异。

数量多,来源广,对产品质量的影响比较小, 不会因此造成不合格产品。 偶然因素在加工过程中几乎是不可避免的。

SPC控制分析

控制图判断 受控状态

过程日常控制

采取措施 非受控状态

原因分析 问题调查 原因分析 变异调查

在生产过程中,为了实现设计质量,必 须解决两个方面问题:

一是怎么使各过程具有生产合格品的保证能 力;

二是如何把保证产品质量的能力保持下去。

上述两个问题就是过程控制的核心。

案例:麦当劳的细节管理

风靡全球的麦当劳,在世界121个国家 中拥有3万家店,每天,令人惊奇的吸 引着世界上4500万人就餐。麦当劳带 给我们的不光是快餐的概念,更诠释 了一种美式生活文化。

统计过程控制与常规控制图

本章主要内容:介绍SPC,控制图的重要

性,控制图的原理,判稳及判异准则,休哈 特控制图,通用控制图,与过程能力指数。

一、SPC

SPC即Statistical Process Control,即统 计过程控制。应用统计计数对过程的各 个阶段进行监控,从而达到保证与改进 质量的目的。SPC强调全过程预防。 SPC的特点:

控制图原理的概率解释

点子超出控制线的事件为小概率事件, 出现小概率事件的几率很小,近似认为 不可能,因此点子出界则判异常。

控制图原理的偶因、异因解释

假定在设计过程中,异因已经被消除, 剩下偶因,则为最小的波动。根据统计 学原理设计出相应的控制界限,当点子 超出界限时即为存在异因。

控制图的预防原则

X R 控制图

X图控制线:

R图控制线

UCLR D4 R CLR R LCLR D3 R

UCL x A R 2 x CLX X LCL X X A2 R

直接打点法

用此法将现场数据直接变化成通用图上 的数据,在现场不需要进行标准变换。 把通用控制图上作出K=-3,-2,-1,0, 1,2,3的七根水平横线,把整个通用图 分成Ⅰ,Ⅱ,…,Ⅷ共八个区域。

八、过程能力与过程能力指数

Process Capability 指过程的加工质量满 足技术要求的能力,是衡量过程加工内 在一致性的。

六、休哈特控制图

常规控制图包括:计量值控制图、计件 值控制图、计点值控制图。其中计件值 控制图和计点值控制图统称为计数值控 制图。 休哈特控制图的设计思想: 点出界判异 点排列不随机判异

质量控制的过程能力指数

提高生产效率

优化生产过程,提高设备利用 率和生产效率。

增强竞争力

持续改进有助于企业不断提高 产品和服务质量,增强市场竞

争力。

05

案例分析

案例一:某制造企业的过程能力分析

总结词

通过运用过程能力指数,某制造企业成功地识别了生产过程中的瓶颈和问题,并采取有效措施进行改 进。

详细描述

该企业运用Cp、Cpk等过程能力指数,对生产过程中的各个工序进行了全面的评估。通过数据分析, 发现某道工序的过程能力不足,导致产品不良率上升。针对这一问题,企业采取了调整设备参数、优 化工艺流程等措施,有效提高了该工序的过程能力,降低了不良品率。

优化工艺参数设置

通过实验和统计分析,优化工艺参数设置,减少生产过程中的波动和 产品质量问题。

04

质量控制与过程改进

质量控制的方法与工具

统计过程控制(SPC)

利用统计方法对生产过程进行监控,通过图表和 数据分析识别异常波动和潜在问题。

检验和试验

通过抽样检验和试验来验证产品是否符合规定要 求。

ABCD

01

过程能力指数(Process Capability Index,CPI) 是衡量过程能力的常用指标之一。

02

CPI通过计算过程能力满足产品质量要求的程度来评 估过程的性能。

03

CPI的值越接近1,表示过程能力越强,产品质量越 稳定。

02

过程能力指数

Cp, Cpk, Pp, Ppk 的定义与计算

制定改进措施

根据原因分析,制定针对性的 改进措施,包括工艺优化、设 备更新、培训等。

效果评估

对改进措施的效果进行评估, 确保改进目标的实现。

持续改进的必要性

控制图和过程能力

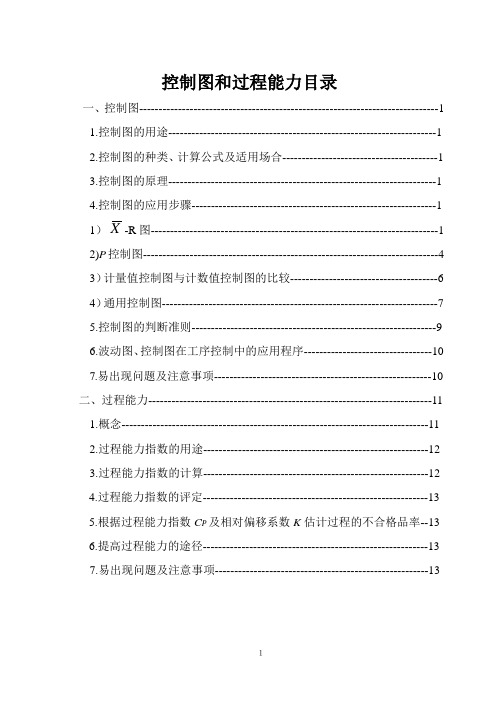

控制图和过程能力目录一、控制图-----------------------------------------------------------------------------11.控制图的用途---------------------------------------------------------------------12.控制图的种类、计算公式及适用场合----------------------------------------13.控制图的原理---------------------------------------------------------------------14.控制图的应用步骤---------------------------------------------------------------1 1)X-R图--------------------------------------------------------------------------1 2)P控制图----------------------------------------------------------------------------4 3)计量值控制图与计数值控制图的比较--------------------------------------6 4)通用控制图-----------------------------------------------------------------------75.控制图的判断准则---------------------------------------------------------------96.波动图、控制图在工序控制中的应用程序---------------------------------107.易出现问题及注意事项--------------------------------------------------------10二、过程能力-------------------------------------------------------------------------111.概念-------------------------------------------------------------------------------112.过程能力指数的用途----------------------------------------------------------123.过程能力指数的计算----------------------------------------------------------124.过程能力指数的评定----------------------------------------------------------135.根据过程能力指数C P及相对偏移系数K估计过程的不合格品率--136.提高过程能力的途径----------------------------------------------------------137.易出现问题及注意事项-------------------------------------------------------13第七节控制图和过程能力一、控制图控制图是用来区分过程波动是由其异常原因引起的,还是由固有的随机原因引起的一种工具。

第三章 统计过程控制(SPC)与控制图

级别 I II

过程能力评价参考

过程能力过高(应视具体情况而定) 过程能力过高(应视具体情况而定)

过程能力充分, 过程能力充分,表示技术管理能力已很 好,应继续维持 过程能力较差, III 过程能力较差,表示技术管理能力较勉 强,应设法提高为II级 应设法提高为II级 过程能力不足, IV 过程能力不足,表示技术管理能力已很 差,应采取措施立即改善

TL

TU

TL

TU

TL

TU

无偏移单侧规范情况

只有上限要求,无下限要求

CPU=(TU- µ)/3 σ =(T

只有下限要求,无上限要求

CPU=(µ- TL )/3 σ =(µ

过程能力指数C 过程能力指数CP值的评价参考

Cp值范围 >1.67

[1.33,1.67) [1.0, 1.33) [0.67, 1.0)

控制图是如何贯彻预防原则的

对生产过程不断监控,有苗头就能够被察 觉

控制图是如何贯彻预防原则的

无预先征兆,突 然出现,采用20 然出现,采用20 字方针:

查出异因,采取 措施,保证消除, 不再出现,纳入 标准

统计控制状态

只有偶因 没有异因 控制的基准 是生产追求的目标

对产品的质量有99.73%的把握 对产品的质量有99.73%的把握 生产最经济 过程的变异最小

Tu +TL 18.025 +17.99 M= = =18.0075 = µ 2 2 T T −TL 18.025 −17.99 Cp = = U = = 0.897 6σ 6σ 2 p = 2Φ(−3Cp ) = 2Φ(−3×0.897) = 2Φ(−2.691) = 0.0072 q =1− 0.0072 = 0.9928

过程能力与过程能力指数讲解课件

单侧上限过程实绩指数

PPU

=

TU - μ 3σ L

单侧下限过程实绩指数

PPL

=

μ - TL 3σ L

有偏过程实绩指数 PPK = MinPPU , PPL

第28页,共33页。

(三)过程性能指数的作用

一般而言,长期标准差的估计值 σ大L 于稳态(短期)标准

差的估计值 。σs改进质量就是减小长期标准差的估计值,

TL )

P( x - X S

TL S

X

)

P(z

43 45.79) 2.253

1 (1.2)

1 0.8849

0.1151

不合格品率p=pU pL=0.0026 0.1151=0.1177

第33页,共33页。

第24页,共33页。

Cp、K与p的关系曲线

第25页,共33页。

过程实绩与过程实绩指数

(一)过程实绩(process performance) (二)过程实绩指数(process performance

index) (三)过程实绩指数的作用

第26页,共33页。

(一)过程实绩(process performance)

b

的中心值

向下公差方向偏移,将要出现不合格品,其测量

结果为:X 45.79,S 2.253 。求 CPk 值及不

合格品率。

第32页,共33页。

TU 52,TL=43

则 T TU-TL=52 43=9

公差中心M=TU TL =52 43=47.5

2

2

=M-X =47.5 45.79=1.71

评价

接近稳定 不太稳定 不稳定 很不稳定

说明

第29页,共33页。

CPK(过程能力指数) 基本知识PPT课件

Cpk的计算公式

Cpk=Cp

* (1- Ca ) Cpk≦ Cp Cpk是Cp和Ca的综合表现

影响Cpk的大小及准确度的因素

抽样样本数目的大小 数据的离散(有的太高、有的太低),影 响Cp的值 异常数据的影响 数据的整体性偏向(即普遍偏上上限或下 限)

Cpk等级评定及处理原则

StDev (Overall) 0.0382558

Potential (Within) Capability Cp CPU CPL Cpk Cpm Overall Capability Pp PPU PPL Ppk 0.87 0.89 0.86 0.86 0.89 0.90 0.87 0.87 * 9.90 9.95 10.00 10.05 10.10 10.15 10.20

USL (Upper specification limit):即规格上限 LSL (Low specification limit): 即规格下限 C:规格中心 X=(X1+X2+… …+Xn)/n 平均值 (n为样本数) T=USL-LSL 規格范围(公差) δ= (X1-X)2+(X2-X)2+… …+(Xn-X)2

Exp. "Overall" Performance PPM < LSL PPM > USL PPM Total 5060.95 3949.81 9010.76

总结

代 号 定义 计算公式 双边规格 单边规格 无 USL-X 3σ X-LSL 3σ 等 级 A B C D A+ A B C D A+ A B C D

逻辑推理:这个家庭共有多少人?

华电质量工程3-3 过程能力和控制图-wxl

7) 画直方图或分析用的控制图;

8) 判断过程是否处于控制状态; 9) 计算过程能力指数;

10) 处理。

明确调查目的 确定调查方法 工序标准化 确定测试与抽样检查方法 确定调查计划 运作并收集数据

质量信息(设计、市场质量、检查)的收集

决定调查范围、分层方法、调查方法、调查 期间取样方法、样本含量等

(平均值)=7.945,s=0.00519。试计算

过程能力指数。

1、调整过程加工的分布中心,减少中心偏移量。

通过收集数据,进行统计分析,找出大量连续生产过程中由于工具 磨损、加工条件随时间逐渐变化而产生偏移的规律,及时进行中心 调整,或采取设备自动补偿偏移或刀具自动调整和补偿等;

根据中心偏移量,通过首件检验,可调整设备、刀具等的加工定位 装置;

4. 改变材料的进货周期,尽可能减少由于材料进货批次的不同而造成

的质量波动; 5. 改造现有的现场条件,以满足产品对现场环境的特殊要求;

6. 对关键工序、特种工艺的操作者进行技术培训;

7. 加强现场的质量控制,设置过程质量控制点或推行控制图管理,开 展QC小组活动;加强质检工作。

3、修订公差范围

修订公差范围,其前提条件是必须保证放宽公差范围不会影响产品 质量。在这个前提条件下,可以对不切实际的过高的公差要求进行修订, 以提高过程能力指数。

思考:影响过程能力的因素有哪些??

二、过程能力指数

1. 过程能力指数的概念

过程能力指数是反映过程能力满足产品技术标准的程度。 一般记做CP。技术标准常用规范、公差等来衡量,用符号T 表示。

--过程能力指数是技术要求和过程能力的比值。 技术要求 T TL TU CP = 过程能力

M:公差分布中心 μ:样本分布中心