柱塞泵试验方案

液压柱塞泵加速寿命试验方法浅谈

液压柱塞泵加速寿命试验方法浅谈摘要:随着工程液压技术的发展,主机对液压柱塞泵(以下称液压泵)的寿命要求越来越长,可靠性越来越高。

针对液压泵要求若采用传统的试验方法进行试验,需耗费大量的试验时间和经费,更无法满足装备的研制进度要求。

采用加速寿命试验(以下称加速试验)能够使液压泵试验时间比正常应力下试验时间大大缩短,并大幅降低研制成本,满足主机研制进度要求。

因而,研究和应用加速试验方法具有十分重要的现实意义。

关键词:液压柱塞泵;加速寿命;试验方法随着工程液压技术的发展,主机对液压柱塞泵(以下称液压泵)的寿命要求越来越长,可靠性越来越高。

针对液压泵要求若采用传统的试验方法进行试验,需耗费大量的试验时间和经费,更无法满足装备的研制进度要求。

采用加速寿命试验(加速试验)能够使液压泵试验时间比正常应力下试验时间大大缩短,并大幅降低研制成本,满足主机研制进度要求。

因而,研究和应用加速试验方法具有十分重要的现实意义。

目前,国内外对电子产品的加速试验方法研究已很成熟,并建立了相应的技术标准,而机械产品由于结构的复杂性,承载的多变性,工况的多样性,至今机械产品的加速试验方法已制定成标准的不多。

因此有针对性地开展液压泵加速试验方法研究及应用十分有必要。

1 加速试验的总要求加速寿命试验又称加速等效试验。

美国罗姆航空中心首次给出了加速试验的统一定义,即加速试验是在进行合理工程及统计假设的基础上,利用与物理失效规律相关的统计模型对在超出正常应力水平的加速环境下获得的寿命信息进行转换,得到试件在额定应力水平下寿命特征可复现的数值估计的一种试验方法。

加速试验一般可概括为:在不改变故障模式和失效机理的条件下,用加大应力的方法加速产品失效的进程,并运用失效分布函数和加速模型(或退化参数分布规律),在短时间内取得必要的参数(估参),再推算到正常应力下产品的寿命特征值(称为定寿)的一种可靠性试验方法。

加速试验不仅可以对产品的可靠性进行评价,并可通过质量反馈来提高产品的可靠性水平,还可用于可靠性筛选、确定产品的安全余量等。

实验报告2:柱塞泵的拆装实验

实验报告2:柱塞泵的拆装实验

引言

柱塞泵是一种常用的液压泵,用于输送高压液体。

拆装柱塞泵是维修和保养液压系统时的常见操作。

本次实验旨在通过拆装柱塞泵来熟悉柱塞泵的结构和工作原理。

实验步骤

1. 准备工作:确保实验环境安全,并配备所需工具和材料。

2. 拆除柱塞泵:先将柱塞泵固定在辅助设备上,然后逐步拆除泵的各个零件,按顺序进行标记并记录。

3. 清洗零件:将拆下的零件进行清洗,并清除零件表面的污垢和沉积物。

4. 审查和检修零件:仔细检查和测量各个零件的磨损和损坏情况,对受损的零件进行修复或更换。

5. 涂抹润滑剂:在零件表面涂抹适当的润滑剂,以确保柱塞泵在工作时的顺畅程度。

6. 安装柱塞泵:按照拆卸时的相反顺序,将清洗和检修后的零件逐步安装到柱塞泵上。

7. 检查和测试:在安装完成后,进行柱塞泵的检查和测试,确保其正常工作并无渗漏。

结论

通过本次实验,我们了解了柱塞泵的结构和工作原理,并学会了拆装柱塞泵的步骤。

掌握柱塞泵的拆装技巧对于维修和保养液压系统非常重要,能够帮助我们快速解决相关问题。

参考文献。

柱塞泵压力和流量测定方法

柱塞泵压力和流量测定方法《柱塞泵压力和流量测定方法,超简单秘籍大放送!》嘿,宝子们!今天我就像个掌握了武林秘籍的大侠一样,要给你们分享柱塞泵压力和流量测定的独家方法。

这就像是揭开一道神秘菜肴的烹饪秘诀,跟着我走,包你轻松掌握。

首先呢,咱们得准备好工具。

这就好比是出门旅行要带齐行李一样重要。

你得有一个压力表,这可是我们测量压力的小能手,就像温度计能测温度一样直观。

还有流量计,它就像一个小管家,专门负责统计流量这个调皮的小家伙。

另外,别忘了一些连接管件,它们就像是桥梁,把各个设备连接起来,让整个测量过程畅通无阻。

我曾经就犯过一个傻,啥都准备好了,结果发现少了个管件,就像做菜到一半发现没盐了,那叫一个尴尬,只能干瞪眼。

工具准备好了,接下来就是安装环节啦。

把压力表安装在柱塞泵的压力出口处,要安装得稳稳当当的,就像给房子打地基一样,这可是关系到测量准不准的关键一步哦。

想象一下,要是压力表安装得松松垮垮的,那测量出来的数据肯定就像喝醉了酒的人走路一样,歪歪扭扭不靠谱。

流量计呢,要安装在泵的流量输出管道上,安装的时候要小心,别把它弄伤了,不然它可会发脾气,给你错误的数据呢。

好了,安装好设备了,咱们就可以开始测量啦。

先来说说压力的测量。

启动柱塞泵,就像启动一辆汽车一样,让它开始工作。

这时候你就盯着压力表看,看那指针像个小指针精灵一样跳动。

等它稳定下来,那个稳定的数值就是柱塞泵此时的压力值啦。

我记得有一次测量的时候,我太紧张了,盯着指针就像盯着中彩票的号码一样,结果发现是自己太心急,还没等它稳定就记下了数值,那数据简直就是个“捣蛋鬼”,完全不对。

再说说流量的测量。

当泵在工作的时候,流量计也开始工作了。

它会告诉你有多少流体像一群小蚂蚁搬家一样从泵里流出来了。

流量计显示的数值就是流量啦。

这里要注意哦,要多测量几次,取平均值,就像考试求平均分一样,这样得到的数据才更准确可靠。

我就好比一个严格的老师,每次测量都小心翼翼的,生怕给个错误的“分数”。

液压实验指导书

(液压与气压传动)实验指导书必修实验实验一液压泵拆装一、实验目的液压元件是液压系统的重要组成部分,通过对液压泵的拆装可加深对泵结构及工作原理的了解.并能对液压泵的加工及装配工艺有一个初步的认识。

二、实验用工具及材料内六角扳手、固定扳手、螺丝刀、各类液压泵、液压阀及其它液压元件三、实验内容及步骤拆解各类液压元件,观察及了解各零件在液压泵中的作用,了解各种液压泵的工作原理,按一定的步骤装配各类液压泵。

1.轴向柱塞泵型号:cy14-1型轴向柱塞泵(手动变量)结构见图1—1图1—1(1)实验原理当油泵的输入轴9通过电机带动旋转时,缸体5随之旋转,由于装在缸体中的柱塞10的球头部分上的滑靴13被回程盘压向斜盘,因此柱塞10将随着斜盘的斜面在缸体5中作往复运动。

从而实现油泵的吸油和排油。

油泵的配油是由配油盘6实现的。

改变斜盘的倾斜角度就可以改变油泵的流量输出。

(2)实验报告要求A。

根据实物,画出柱塞泵的工作原理简图。

B。

简要说明轴向柱塞泵的结构组成。

(3)思考题a。

cy14———1型轴向柱塞泵用的是何种配流方式?b.轴向柱塞泵的变量形式有几种?c.所谓的“闭死容积"和“困油现象”指的是什么?如何消除.2。

齿轮泵型号:CB—-—B型齿轮泵结构图见图1—2图1—2(1)工作原理在吸油腔,轮齿在啮合点相互从对方齿谷中退出,密封工作空间的有效容积不断增大,完成吸油过程。

在排油腔,轮齿在啮合点相互进入对方齿谷中,密封工作空间的有效容积不断减小,实现排油过程.(2)实验报告要求a.根据实物,画出齿轮泵的工作原理简图。

b。

简要说明齿轮泵的结构组成。

(3)思考题a.卸荷槽的作用是什么?b。

齿轮泵的密封工作区是指哪一部分?3。

双作用叶片泵型号:YB-——6型叶片泵结构图见图1-——3图1—3(1)工作原理当轴3带动转子4转动时,装于转子叶片槽中的叶片在离心力和叶片底部压力油的作用下伸出,叶片顶部紧贴与顶子表面,沿着定子曲线滑动.叶片往定子的长轴方向运动时叶片伸出,使得由定子5的内表面、配流盘2、7、转子和叶片所形成的密闭容腔不断扩大,通过配流盘上的配流窗口实现吸油。

柱塞泵拆装的实训报告

一、实训背景柱塞泵作为一种常见的液压传动设备,广泛应用于工业生产、农业灌溉、石油化工等领域。

为了提高我们对液压设备的理解和操作技能,本次实训选择了柱塞泵作为研究对象,通过对其进行拆装实训,深入了解其结构、原理及维修方法。

二、实训目的1. 熟悉柱塞泵的结构和组成;2. 掌握柱塞泵的拆装方法和步骤;3. 了解柱塞泵的工作原理和性能特点;4. 培养动手实践能力和团队协作精神。

三、实训内容1. 柱塞泵的结构分析;2. 柱塞泵的拆装步骤;3. 柱塞泵的性能测试;4. 柱塞泵的维修与保养。

四、实训过程1. 柱塞泵的结构分析实训开始前,我们首先对柱塞泵的结构进行了详细分析。

柱塞泵主要由泵体、柱塞、柱塞头部、配油盘、轴向密封环、泵盖、轴承等组成。

泵体是柱塞泵的主要部件,其内部形成高压油腔,柱塞在泵体内往复运动,将液体吸入并排出。

2. 柱塞泵的拆装步骤(1)准备工作:准备好拆装工具,包括扳手、螺丝刀、油石等。

(2)拆卸步骤:①拆卸泵盖:先拧下泵盖螺栓,然后取下泵盖。

②拆卸轴向密封环:用扳手拧下轴向密封环的固定螺栓,取出轴向密封环。

③拆卸柱塞头部:用螺丝刀拧下柱塞头部的固定螺丝,取出柱塞头部。

④拆卸柱塞:将柱塞从泵体内取出。

⑤拆卸配油盘:用扳手拧下配油盘的固定螺栓,取出配油盘。

⑥拆卸轴承:用扳手拧下轴承的固定螺栓,取出轴承。

(3)装配步骤:①装配轴承:将轴承装入泵体内,用固定螺栓拧紧。

②装配配油盘:将配油盘装入泵体内,用固定螺栓拧紧。

③装配柱塞:将柱塞装入泵体内,用柱塞头部固定螺丝拧紧。

④装配轴向密封环:将轴向密封环装入泵体内,用固定螺栓拧紧。

⑤装配柱塞头部:将柱塞头部装入泵体内,用固定螺丝拧紧。

⑥装配泵盖:将泵盖装入泵体内,用螺栓拧紧。

3. 柱塞泵的性能测试在拆装完成后,我们对柱塞泵进行了性能测试,包括流量、压力、效率等参数的测量。

通过测试,了解柱塞泵的实际工作性能,为后续维修和保养提供依据。

4. 柱塞泵的维修与保养根据测试结果,我们对柱塞泵进行了必要的维修和保养。

柱塞泵试验方案

1. 试验条件 环境温度为室温,进口压力为-0.01 MPa ~ 0.1 MPa(相对压

力) 分别记录输入扭矩、吸油压力、泄漏量、流量、主泵出口压 力,温度。

2. 试验内容 6.21 (40±5)℃时,分别测试 2300 min-1 /2000 min-1 /1750 min-

1 /1500 min-1 /1300 min-1 /1150 min-1 /800 min-1 /600 min-1 转速下容 积效率,总效率与压力曲线。

电气规格

额定电流

mA

700

在 20℃时的线圈电阻

Ω

24±1

推荐高振动数-振幅

mA

200

8. 自吸试验

50℃

额定转数

min-1 最大排量、空载压力工况,增加吸油阻力,

至流量下降 1%。

9. 超速试验

50℃ 在最大排量,转速为 115%额定转速下,分别在空载压力和额定 压力下连续运转 15min.

中川柱塞泵试验方案

1. 产品主要技术参数

型号: 额定排量: 额定压力: 峰值压力: 自吸最高转数: 额定转速:

cm³ MPa MPa min-1

额定流量: 进口压力:-0.01 MPa ~ 0.1 MPa

主泵出口压力(额定):

MPa

(峰值):

工作方式:开式系统

温度范围:(-25 ~ +95)℃ 试验前泵壳体注油,排气。

2. 最小排量试验 转数 5 档,出口压力为 Pd= 计算最小排量。

测试输出流量,泄漏流量。 测试输出流量,泄漏流量。

4. 负流量特性试验 额定转数下,出口压力为

流量与先导压力曲线。

MPa,先导压力(0~ 4 MPa),测试

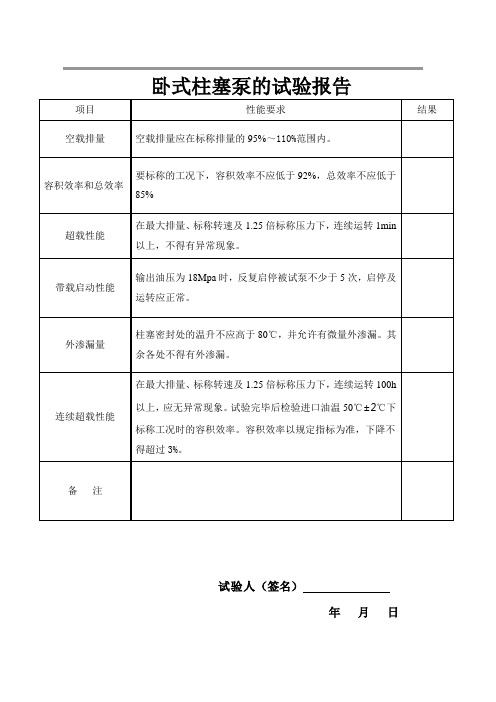

卧式柱塞泵试验报告

柱塞密封处的温升不应高于80℃,并允许有微量外渗漏。其余各处不得有外渗漏。

连续超载性能

在最大排量、标称转速及1.25倍标称压力下,连续运转100h以上,应无异常现象。试验完毕后检验进口油温50℃±2℃下标称工况时的容积效率。容积效率以规定指标为准,下降不得超过3%。

备注

试验人(签名)

年月日

卧式柱塞泵的试验报告标称排量的95%~110%范围内。

容积效率和总效率

要标称的工况下,容积效率不应低于92%,总效率不应低于85%

超载性能

在最大排量、标称转速及1.25倍标称压力下,连续运转1min以上,不得有异常现象。

带载启动性能

输出油压为18Mpa时,反复启停被试泵不少于5次,启停及运转应正常。

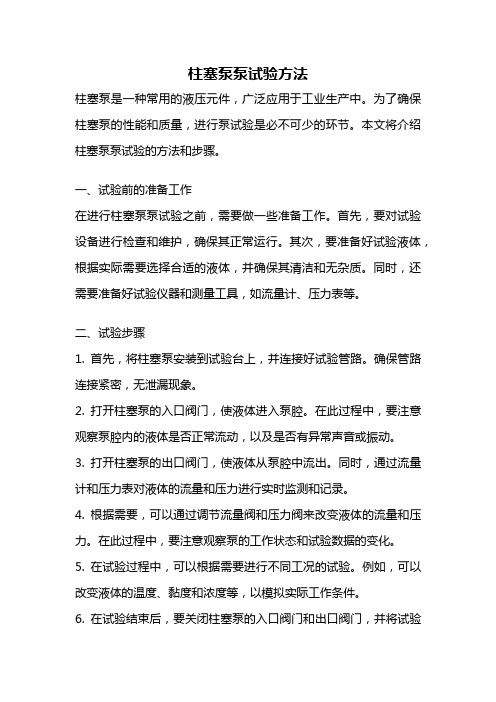

柱塞泵泵试验方法

柱塞泵泵试验方法柱塞泵是一种常用的液压元件,广泛应用于工业生产中。

为了确保柱塞泵的性能和质量,进行泵试验是必不可少的环节。

本文将介绍柱塞泵泵试验的方法和步骤。

一、试验前的准备工作在进行柱塞泵泵试验之前,需要做一些准备工作。

首先,要对试验设备进行检查和维护,确保其正常运行。

其次,要准备好试验液体,根据实际需要选择合适的液体,并确保其清洁和无杂质。

同时,还需要准备好试验仪器和测量工具,如流量计、压力表等。

二、试验步骤1. 首先,将柱塞泵安装到试验台上,并连接好试验管路。

确保管路连接紧密,无泄漏现象。

2. 打开柱塞泵的入口阀门,使液体进入泵腔。

在此过程中,要注意观察泵腔内的液体是否正常流动,以及是否有异常声音或振动。

3. 打开柱塞泵的出口阀门,使液体从泵腔中流出。

同时,通过流量计和压力表对液体的流量和压力进行实时监测和记录。

4. 根据需要,可以通过调节流量阀和压力阀来改变液体的流量和压力。

在此过程中,要注意观察泵的工作状态和试验数据的变化。

5. 在试验过程中,可以根据需要进行不同工况的试验。

例如,可以改变液体的温度、黏度和浓度等,以模拟实际工作条件。

6. 在试验结束后,要关闭柱塞泵的入口阀门和出口阀门,并将试验装置进行清洁和整理,以便下次使用。

三、试验结果的评估和分析试验结束后,需要对试验结果进行评估和分析。

首先,要对试验数据进行整理和统计,例如计算平均值、最大值和最小值等。

然后,根据试验数据和实际需求,对柱塞泵的性能进行评估和分析,判断其是否满足要求。

如果存在问题或不足,可以针对性地进行改进和优化。

四、试验注意事项在进行柱塞泵泵试验时,需要注意以下几点:1. 确保试验设备和仪器的正常运行和准确度。

2. 保持试验现场的整洁和安全,防止意外事故的发生。

3. 严格按照试验步骤和要求进行操作,避免操作失误或疏忽。

4. 在试验过程中,及时观察和记录试验数据,确保数据的准确性和完整性。

5. 对试验结果进行全面和客观的评估,避免主观臆断或片面评价。

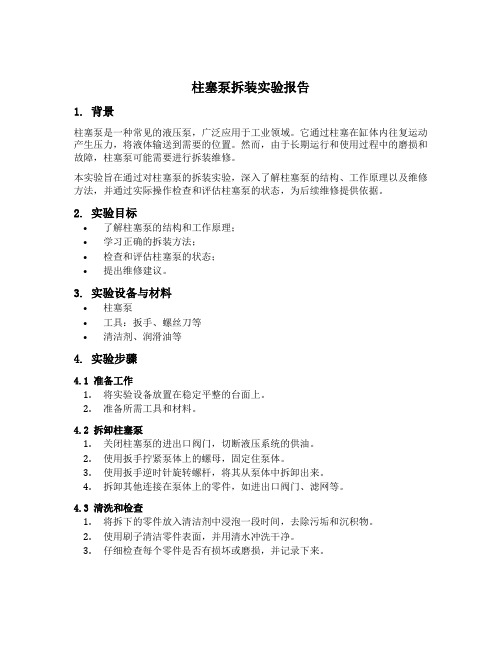

柱塞泵拆装实验报告

柱塞泵拆装实验报告1. 背景柱塞泵是一种常见的液压泵,广泛应用于工业领域。

它通过柱塞在缸体内往复运动产生压力,将液体输送到需要的位置。

然而,由于长期运行和使用过程中的磨损和故障,柱塞泵可能需要进行拆装维修。

本实验旨在通过对柱塞泵的拆装实验,深入了解柱塞泵的结构、工作原理以及维修方法,并通过实际操作检查和评估柱塞泵的状态,为后续维修提供依据。

2. 实验目标•了解柱塞泵的结构和工作原理;•学习正确的拆装方法;•检查和评估柱塞泵的状态;•提出维修建议。

3. 实验设备与材料•柱塞泵•工具:扳手、螺丝刀等•清洁剂、润滑油等4. 实验步骤4.1 准备工作1.将实验设备放置在稳定平整的台面上。

2.准备所需工具和材料。

4.2 拆卸柱塞泵1.关闭柱塞泵的进出口阀门,切断液压系统的供油。

2.使用扳手拧紧泵体上的螺母,固定住泵体。

3.使用扳手逆时针旋转螺杆,将其从泵体中拆卸出来。

4.拆卸其他连接在泵体上的零件,如进出口阀门、滤网等。

4.3 清洗和检查1.将拆下的零件放入清洁剂中浸泡一段时间,去除污垢和沉积物。

2.使用刷子清洁零件表面,并用清水冲洗干净。

3.仔细检查每个零件是否有损坏或磨损,并记录下来。

4.4 维修和更换部件1.根据检查结果,决定是否需要维修或更换某些部件。

2.如果发现某个柱塞磨损严重,可以使用合适规格的新柱塞进行更换。

3.对其他部件进行维修或更换,并确保安装正确。

4.5 组装柱塞泵1.将已经清洗和维修的零件按照正确的顺序组装回泵体中。

2.使用扳手逆时针旋转螺杆,将其安装回泵体中。

3.确保每个连接处都紧固牢固。

4.6 检查和测试1.打开柱塞泵的进出口阀门,恢复液压系统供油。

2.启动液压系统,观察柱塞泵是否正常工作。

3.测试柱塞泵的压力和流量,确保其满足要求。

5. 实验结果与分析经过拆装实验后,我们对柱塞泵进行了全面检查和维修。

根据检查结果,我们发现某些部件存在磨损或损坏情况,并及时进行了更换或修复。

在重新组装后,柱塞泵能够正常工作,并且压力和流量符合要求。

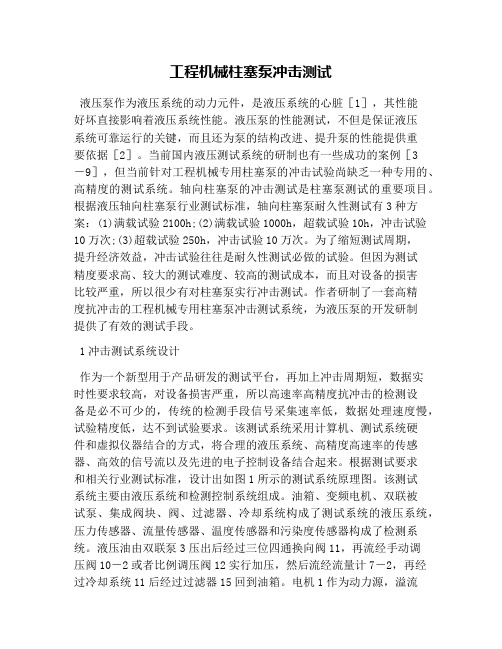

工程机械柱塞泵冲击测试

工程机械柱塞泵冲击测试液压泵作为液压系统的动力元件,是液压系统的心脏[1],其性能好坏直接影响着液压系统性能。

液压泵的性能测试,不但是保证液压系统可靠运行的关键,而且还为泵的结构改进、提升泵的性能提供重要依据[2]。

当前国内液压测试系统的研制也有一些成功的案例[3-9],但当前针对工程机械专用柱塞泵的冲击试验尚缺乏一种专用的、高精度的测试系统。

轴向柱塞泵的冲击测试是柱塞泵测试的重要项目。

根据液压轴向柱塞泵行业测试标准,轴向柱塞泵耐久性测试有3种方案:(1)满载试验2100h;(2)满载试验1000h,超载试验10h,冲击试验10万次;(3)超载试验250h,冲击试验10万次。

为了缩短测试周期,提升经济效益,冲击试验往往是耐久性测试必做的试验。

但因为测试精度要求高、较大的测试难度、较高的测试成本,而且对设备的损害比较严重,所以很少有对柱塞泵实行冲击测试。

作者研制了一套高精度抗冲击的工程机械专用柱塞泵冲击测试系统,为液压泵的开发研制提供了有效的测试手段。

1冲击测试系统设计作为一个新型用于产品研发的测试平台,再加上冲击周期短,数据实时性要求较高,对设备损害严重,所以高速率高精度抗冲击的检测设备是必不可少的,传统的检测手段信号采集速率低,数据处理速度慢,试验精度低,达不到试验要求。

该测试系统采用计算机、测试系统硬件和虚拟仪器结合的方式,将合理的液压系统、高精度高速率的传感器、高效的信号流以及先进的电子控制设备结合起来。

根据测试要求和相关行业测试标准,设计出如图1所示的测试系统原理图。

该测试系统主要由液压系统和检测控制系统组成。

油箱、变频电机、双联被试泵、集成阀块、阀、过滤器、冷却系统构成了测试系统的液压系统,压力传感器、流量传感器、温度传感器和污染度传感器构成了检测系统。

液压油由双联泵3压出后经过三位四通换向阀11,再流经手动调压阀10-2或者比例调压阀12实行加压,然后流经流量计7-2,再经过冷却系统11后经过过滤器15回到油箱。

变频电动柱塞泵作功能试验

变频电动柱塞泵作功能试验功能性试验包括三个部分:安注系统补水试验、轴封水注入试验和水压试验,水压试验还包含小流量试验[3]。

3.1中压安注箱补水试验试验方法:水压试验泵控制面板上选择开关调整到“第Ⅰ控制回路”-安注箱补水工况。

首先启动润滑油泵和风机,当润滑油压力达0.1MPa后启动主电机。

电机频率自动为43HZ,电动调节阀全关,调节出口阀使压力为4.7MPa,运行0.5小时,每15min记录一次如上性能试验数据。

合格判定依据也如性能试验。

实验结论:当泵出口压力为4.7MPa时,泵流量约为5.9m3/h,满足中压安注箱的补水要求,且电机功率、油温、油压满足要求。

3.2主泵轴封水注入试验试验方法:水压试验泵控制面板上选择开关调整到“第Ⅱ控制回路”-轴封水注入工况。

电动调节阀全关,缓慢关闭泵出口调阀,使出口压力为18MPa,此时泵的频率仍为43HZ。

运行稳定后断开正常电源,模拟应急启动信号,润滑油泵、风机和主电机同时启动,记录润滑油压力达到0.1MPa和泵出口压力达到18MPa所需要的时间,该时间不应大于15s。

试验过程中,变频器调节频率以维持泵出口压力在18MPa,稳定运行0.5h后记录如上性能试验数据。

合格判定依据除了要求启动时间大于15s外,其他同性能试验。

试验结论:启动后10.8达到18MPa,满足小于15S的启动时间,流量6.167满足主泵轴封注入流量要求。

3.3水压试验试验方法:将选择开关调整到“第Ⅲ控制回路”-水压试验工况,此时电动调节阀自动打开10%,全开出口阀门,先启动油泵和冷却风扇,当油压达到0.1MPa,按下“主泵启动”按钮启动主泵,缓慢关小出口调阀使压力达到17.2MPa,按下“开始升压”按钮,电机变频调节使压力以0.4MPa/min±0.1MPa/min梯度上升,升压到24MPa,保持压力运行0.5h,记录如上性能试验数据。

合格判定依据除了要求升压梯度为0.4MPa/min±0.1MPa/min外,其他同性能试验。

水压柱塞泵隔振试验分析

6 3

文章编号 :0 615 ( 0 8 0 - 6 -3 10 —3 5 2 0 ) 60 3. 0 0

水 压 柱 塞 泵 隔振 试 验 分 析

罗 小 辉 , 胡 军 华 , 朱 玉 泉

( 中科技 大学 机械 科 学与工程 学院 ,武汉 40 7 ) 华 30 4

的振 动 噪 声 。

关键 词 :振动 与波 ; 橡胶隔振器 ; 振动噪声 ; 柱塞泵

中图分类 号 :T 3 H 文献标 识码 :A

S u y a o tI o a in Te tf r W a e u g r P mp t d b u s lto s o tr Pl n e u

摘 要 :柱塞泵在运转过程 中 , 主要 由于 曲轴产生离 心惯性力 和柱塞 来 回运动产 生惯性 冲击力 , 会产 生较 大

的振 动和噪声。针对此种情况 , 采用在 侧面和底面加装橡胶 隔振器 方法来 降低 其引起 的振动 噪声。在采用 B E型 橡胶 隔振器 以及在无 隔振器的情况下对整个泵进行试验研究 分析。试验结果表 明, 装橡胶 隔振器能有效 降低泵 加

生较 大 的惯 性 冲击 力 。如 果 这 些 惯 性 力 引 发 的振

案 。在加装橡胶 隔振 器和不 采用橡胶 隔振 器情况

下 进行 振动 噪声 测 试 , 果 表 明 , 方 案 可 行 , 加 结 该 且 装 橡胶 隔振 器 可 以大 大 降低 泵 的振 动 噪声 , 该 类 为 泵 的减振 降 噪提 供 了借鉴 。

S i c n eh ooy Wu a 3 0 4,C ia ce ea dT c n l , hn 4 0 7 n g hn )

Ab t a t sr c :W h n pu g rr n i g f rt ec n r u a e t l o c r u h y c a k h f a d i a t e l n e u n n , o e t f g l n r a r eb o g fr e g n r td b e e td r n i go l n e itn,t e h g o r i r t n a d n ie a p a . n ri o c e e a e y r p a e u nn f u g r so a p p h ih p we b a i n os p e r v o F r h s s u t n.t emeh d o b e i r t n i lt r x d o h i e a d b c a e i a o t d t e o i i ai t t o h to f u r b r b a i s ao e n t e sd n a k f c d p e or . v o o i f S d c os r ae y t e i e t l o c .L t r h e t fr b e i r t n ioao d p e o r d c i u e n ie c e t d b h r a f r e a e .t et s o b rvb a i s lt ra a t d t e u e v . n i u o b ai n a d n ie n h e t fn n u b rv b ain io ao e e e ri d o t h e ut ft e t s r t n o s .a d t e t s o o e r b e i r t s l tr w r a r u .T e r s l o e t o o e s h r v a h tt e s i b e r b e i r t n ioa o o l h r n vb ai n a d n ie g e t . e e l a h u t l b rv b a i s l trc u d s o t i r t n os r al t a u o e o y Ke r s vb ai n a d wa e u b e i r t n ioa o ; i r t n n i p u g rp mp y wo d : i rt n v ;r b rv b a i s l tr v b ai o s l n e u o o o e;

柱塞泵的推程和回程过程设计实验报告

柱塞泵的推程和回程过程设计实验报告好啦,今天我们来聊聊柱塞泵的推程和回程过程,听起来是不是有点技术性?别怕,咱们就像在聊个平常的机械小故事一样,带点儿幽默,带点儿生活气息,轻松搞定这篇报告。

话说,柱塞泵嘛,说白了就是一种能把液体或者气体给“推”出来的设备。

它通过一根根往复运动的柱塞,创造压力推动流体。

听着有点高大上,其实就是你看那泵压头左右“咚咚咚”的来回运动,简简单单的一个机械动作。

这个“推程”和“回程”就像是柱塞泵的两个老朋友,平时互相配合,一个推,一个拉,默契十足。

就像我们打乒乓球,左手一拍,右手一拉,配合好了,球就能顺利飞到对方那儿。

推程嘛,就是泵把液体“推”出去,给液体加压;回程则是泵柱塞撤回来,为下次推送做准备。

推程的工作可是相当关键的,想想看,如果柱塞泵不把液体推出去,后面那一堆工程可就停滞不前了!回程呢,尽管看起来不像推程那么刺激,但它同样重要,毕竟要为下一次的推送做好准备。

其实要设计柱塞泵的推程和回程过程,也不是那么简单的事。

得考虑泵的结构和工作原理,这可不像你拿个水管一拉一拽就完事。

每个柱塞的大小、数量,泵体的材料,甚至泵的工作速度,都得仔细考虑。

柱塞泵的工作原理里有个大亮点——往复运动!你想啊,就像我们平时拉开窗帘的动作一样,手动或者自动都得一次次地重复才能让窗外的风景变得更加明朗,柱塞泵就是通过这种往复的动作把液体送出去。

这个往复动作在推程和回程之间迅速切换,保证了整个液体流动过程既稳定又高效。

可是,问题来了,推程和回程之间的时间差得控制好。

如果推程时间太短,液体可能推不出去,压力就不够;如果回程时间太长,那就浪费了宝贵的工作时间,效率低下。

所以说,推程和回程的平衡就像“老夫子”说的,“千里之堤毁于蚁穴”,一个小小的时间不平衡,就可能让整个泵的工作效率大打折扣。

要达到这个平衡,我们需要对泵的每个零件、每个动作都进行精密设计,让推程和回程像两只脚走路一样,合拍又不拖沓。

再说到泵体的材料,这个就像你买手机选材一样,好的材料直接决定了柱塞泵的寿命和耐用度。

柱塞泵管线流程试压标准

柱塞泵管线流程试压标准英文回答:Pressure testing of pipeline in plunger pumps is an important procedure to ensure the safety and efficiency of the system. It is crucial to follow specific standards and requirements to perform a successful pressure test. In this article, I will discuss the standard procedure for pressure testing in plunger pumps and provide examples to illustrate the process.Firstly, before conducting the pressure test, it is essential to prepare the equipment and the pipeline. This includes ensuring that all connections are properly tightened, and any potential leaks are fixed. Additionally, it is crucial to inspect the condition of the pipeline and check for any damages or weak points that could compromise the test.Once the preparation is complete, the pressure testingcan begin. The standard procedure involves gradually increasing the pressure in the pipeline while monitoringfor any leaks or abnormalities. This is typically done by using a pressure gauge or a pressure monitoring system. The pressure should be increased slowly to avoid suddenfailures or accidents.During the pressure test, it is important to pay attention to any signs of leakage, such as hissing sounds or visible leaks. If a leak is detected, the pressure should be immediately released, and the necessary repairs should be made before continuing with the test. It is crucial to address any issues promptly to prevent further damage or accidents.After reaching the desired pressure level and ensuring that there are no leaks or abnormalities, the pressure should be held steady for a specific duration to verify the integrity of the pipeline. The duration of the hold period may vary depending on the specific requirements or industry standards. For example, in the oil and gas industry, a common hold period is typically around 30 minutes.Once the hold period is complete, the pressure can be gradually released, and the system can be depressurized safely. It is important to release the pressure slowly to prevent sudden pressure drops, which can cause damage tothe pipeline or the equipment.In conclusion, the standard procedure for pressure testing in plunger pumps involves thorough preparation, gradual pressure increase, monitoring for leaks, holdingthe pressure steady, and safe depressurization. Following these steps and adhering to industry standards ensures the safety and efficiency of the system.中文回答:柱塞泵管线的流程试压是确保系统安全和高效运行的重要程序。

《柱塞泵配流副瞬态流场数值模拟与可视化试验研究》

《柱塞泵配流副瞬态流场数值模拟与可视化试验研究》篇一一、引言随着工业技术的发展,柱塞泵作为一种重要的流体控制元件,在各个领域得到了广泛的应用。

其性能的优劣直接影响到整个系统的运行效率和稳定性。

因此,对柱塞泵配流副瞬态流场的深入研究具有重要的实际意义。

本文将通过数值模拟与可视化试验研究的方法,对柱塞泵配流副的瞬态流场进行分析和探讨。

二、数值模拟方法2.1 模型建立在数值模拟中,首先需要建立柱塞泵配流副的三维模型。

通过CAD软件进行建模,并考虑到流场的复杂性和计算的精度要求,对模型进行网格划分。

同时,设置边界条件和初始条件,为后续的数值计算做好准备。

2.2 数值计算方法采用计算流体动力学(CFD)方法,对柱塞泵配流副的瞬态流场进行数值计算。

通过求解Navier-Stokes方程,得到流场的压力、速度、温度等物理量的分布情况。

同时,采用湍流模型对流场中的湍流现象进行描述。

2.3 数值模拟结果通过数值模拟,可以得到柱塞泵配流副瞬态流场的压力、速度等分布情况。

分析流场的变化规律,了解流场的流动特性和优化空间。

三、可视化试验研究3.1 试验设备与材料进行可视化试验研究需要准备相应的试验设备和材料。

包括柱塞泵、透明管道、高速摄像机、压力传感器等设备,以及适当的流体介质。

通过这些设备和材料,可以观测到柱塞泵配流副的瞬态流场变化。

3.2 试验过程与观测在试验过程中,通过高速摄像机记录柱塞泵配流副的瞬态流场变化过程。

同时,使用压力传感器测量流场中的压力变化。

通过观测和记录,可以得到流场的实际变化情况。

3.3 试验结果与分析通过可视化试验研究,可以观察到柱塞泵配流副的瞬态流场变化情况。

与数值模拟结果进行对比,验证数值模拟的准确性。

同时,分析试验结果,了解流场的实际流动特性和存在的问题。

四、结果与讨论4.1 数值模拟与可视化试验结果的对比将数值模拟结果与可视化试验结果进行对比,可以发现两者在流场的变化规律和分布情况上具有较好的一致性。

液压柱塞泵加速寿命试验方法浅谈

速 试验 方 法具 有十 分重要 的现 实意 义。

关键词 : 液压 柱塞 泵 ; 加速 寿命 ; 试 验 方法 中 图分 类 号 : T H1 3 7 . 5 1 文献标识码: A 文 章编 号 : 1 0 0 6 — 8 9 3 7 ( 2 0 1 3 ) 1 8 — 0 1 2 0 — 0 2

常真 卫 , 彭 秀 英

( 贵州大学 , 贵州 贵阳 5 5 0 0 2 5 )

摘 要: 随 着工程 液压技 术 的发展 , 主机 对液压 柱 塞泵 ( 以 下称 液压 泵 ) 的寿命 要 求越 来越 长 , 可 靠性越 来越 高。 针 对 液压 泵要 求 若 采 用传 统 的试验 方 法进行 试验 , 需耗 费大量 的试验 时间和 经 费, 更无 法满足 装备 的研 制进 度要 求。 采 用加 速寿 命试 验 ( 以下称 加速

机研 制 进 度要 求 。 因而 , 研究 和应 用 加 速 试验 方 法 具 有 十 特 征值 并能 找 出衰退 规律 性 即可 , 未 必一 定要 做 到 产 品失

分重要 的现实意义 。 目前 , 国内外对 电子产品的加速试 验 效 。 实际应用上存在的问题是对于某些类型液压泵其加速 性不好 , 需要花较长 的试验时间 , 才能得 出可描述 的损伤 方法研究 已很成熟 , 并建立了相应 的技术标准 , 而机械产 品由于结构的复杂性 , 承载的多变性 , 工况的多样性 , 至今 退 化规 律性 。 机械产品的加速试验方法已制定成标准的不多。 因此有针 3 液压泵的寿命分析 对 性地 开展 液 压泵 加速试 验 方法 研究 及应 用 十分 有必 要 。 ( 马达)寿命的主要因素是结构件的疲劳强度和运动副的 特别是后者。 运动副有泵内使用的各种轴承副 、 加速寿命试验又称加速等效试验 。 美国罗姆航空中心 摩擦磨损 , 柱塞 与 转 子运 动 副 、 转 子 与 配 油 盘 运 动副 、 柱 塞 与 耐 磨 片 首次给出了加速试验的统一定义 , 即加速试验是在进行合 理工程及统计假设的基础上 , 利用与物理失效规律相关 的 运动副 、 阀芯与阀套运动副。 关于轴承的疲劳寿命 : 根据泵的结构要求 , 对轴承进 统计模型对在超 出正常应力水平的加速环境下获得的寿 命信息进行转换 , 得到试件在额定应力水平下寿命特征可 行初步 寿命 估算 , 不考虑温 度 、 机加 误差导致 附加 的侧 复现 的数值估计的一种试验方法。 向力 、 高速工作的跳动 、 冲击等 因素影响 , 单纯 考虑轴 承 受到径 向或轴 向当量动载荷 , 泵 内使用 的轴承寿命 通常 加速试验一般可概括为 : 在不改变故障模式和失效机 理的条件下 , 用加大应力的方法加速产 品失效的进程 , 并 在8 0 0 0 ~9 0 0 0 h 。 如考虑到温度 、 变形 、 侧 向力等 因素的 需对轴承计算寿命进行进一步 的修正 , 修正后 的数 运用失效分布函数和加速模型( 或退化参数分布规律 ) , 在 影响 , 短时间内取得必要的参数 ( 估参 ) , 再推算到正常应力下产 据表明泵内轴承的寿命约在5 0 0 0 ~ 7 0 0 0 h 级别 。 要解决轴承寿命 问题 , 需选用高寿命轴承并利用轴承 品的寿命特征值( 称为定寿 ) 的一种可靠性试验方法 。 联合开展液压泵轴承优化工作 。 使轴承寿 加速试验不仅可 以对产品的可靠性进行评价 , 并可通 专业技术优势 , 过质量反馈来提高产 品的可靠性水平, 还可用于可靠性筛 命可以满足主机指标要求。 通过对泵内几对运动副进行运动计算 , 利用相关软件 选、 确定产品的安全余量等。 故加速试验可 以应用 于产品 的验收 、 鉴定 、 出厂分类 、 维修检验等多方面 。 工具进行必要的实体建模和运动分析 。 得出较为准确的运 动关系和运动参数, 从而能使各摩擦副、 运动副 比压 、 比速、 比功的设计更为合理 , 提高可靠性 。

柱塞泵公称排量试验

柱塞泵公称排量试验

1. 试验标准和规范,柱塞泵公称排量试验需要遵循相关的国家或行业标准和规范,例如ISO、GB等标准,以确保试验过程的科学性和准确性。

2. 试验设备,进行柱塞泵公称排量试验需要使用相应的试验设备,包括流量计、压力表、温度计等,以及相应的数据采集系统和记录仪器。

3. 试验过程,在试验过程中,需要将柱塞泵安装到试验台上,并连接相应的管路和设备。

然后通过控制柱塞泵的转速和负载来模拟实际工作条件,记录泵的输出流量、压力和温度等参数。

4. 数据处理和分析,试验完成后,需要对采集到的数据进行处理和分析,计算得出柱塞泵的实际排量,并与设计值进行对比,以评估其性能是否符合要求。

5. 试验报告,最后,需要编制试验报告,详细记录试验过程、数据结果和分析结论,作为柱塞泵性能评定的依据。

总之,柱塞泵公称排量试验是非常重要的,可以帮助验证柱塞泵的性能是否符合设计要求,对于产品质量控制和改进具有重要意义。

对置式柱塞泵测试方案

ZBJC-FA2014-001采油六厂马厂7DW170/20对置式柱塞泵测试方案(作业计划书)中原油田分公司装备监测总站二○一四年四月ZBJC-FA2014-001采油六厂马厂7DW170/20对置式柱塞泵测试方案(作业计划书)编制:审核:审批:一、项目来源根据油田装备处工作安排,中原油田分公司装备监测总站开展采油六厂马厂7DW170/20对置式柱塞泵测试工作,此次测试的目的是为了对该泵改造后的能耗和运行状态情况进行评价分析。

二、测试任务测试对象:7DW170/20对置式柱塞泵测试地点:马厂联合站。

三、测试依据GB/T 12497-2006 三相异步电动机经济运行SY/T 5264-2012 油田生产系统能耗测试和计算方法SY/T 6275-2007 油田生产系统节能监测规范SY/T 6569-2003 油田注水系统经济运行GB/T6075 机械振动在非旋转部件上测量评价机器的振动JB/T8097-1999 泵的振动测量与评价方法四、测试仪器按照有关的规范、标准和技术规定,本次测试的主要仪器设备见表2。

五、测试参数1、电动机输入功率或电流、电压、功率因数。

2、注水泵吸入压力。

3、注水泵排出压力。

4、注水泵流量。

5、注水泵振动。

6、电动机振动。

7、电动机轴温度。

六、测试方法1、流量测试按SY/T 5264—2012中4.3的要求执行;泵流量测试仪器准确度等级应不低于1.5级。

2、压力测试按SY/T 5264—2012中4.4的要求执行;泵进出口压力测试仪器的准确度等级不低于1.6级。

3、电量测试按SY/T 5264—2012中4.5 和GB/T 12497的要求执行。

电流测试仪器的准确度等级应不低于1.0级。

电压测试仪器的准确度等级应不低于1.0级。

功率因数测试仪器的准确度等级应不低于1.5级。

功率测试仪器的准确度等级应不低于1.5级。

4、电动机振动测量按照M066320/PA 型设备和VM-63振动测量仪的方法测试。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中川柱塞泵试验方案

1.产品主要技术参数

型号:

额定排量:cm³

额定压力:MPa

峰值压力:MPa

自吸最高转数:min-1

额定转速:

额定流量:

进口压力:-0.01 MPa ~ 0.1 MPa

主泵出口压力(额定):MPa

(峰值):

工作方式:开式系统

温度范围:(-25~ +95)℃

试验前泵壳体注油,排气。

2.气密试验检查与跑合

2.1在试验前进行气密试验

2.2在试验前应该进行跑合,按从轴侧看,顺时针方向对柱塞泵进

行跑合,柱塞泵转速由0 r/min 逐级上升到额定转速,待运转平稳后,再从空载压力开始逐级加载,分级跑合。

3.最大排量/最小排量验证试验(不调节最大、最小排量调节螺母)

3.1最大排量试验

转数5档,出口压力为Pd= 测试输出流量,泄漏流量。

计算最大排量。

3.2最小排量试验

转数5档,出口压力为Pd= 测试输出流量,泄漏流量。

计算最小排量。

4.负流量特性试验

额定转数下,出口压力为MPa,先导压力(0~ 4 MPa),测试流量与先导压力曲线。

5.最小流量曲线

先导压力为(0~ 4 MPa),加载测试最小流量与压力关系曲线。

6.效率试验

6.1试验条件

环境温度为室温,进口压力为-0.01 MPa ~ 0.1 MPa(相对压力)

分别记录输入扭矩、吸油压力、泄漏量、流量、主泵出口压

力,温度。

6.2试验内容

6.21 (40±5)℃时,分别测试2300 min-1 /2000 min-1 /1750 min-1

/1500 min-1 /1300 min-1 /1150 min-1 /800 min-1 /600 min-1转速下容积效率,总效率与压力曲线。

6.22 (50±5)℃时,分别测试2300 min-1 /2000 min-1 /1750 min-1

/1500 min-1 /1300 min-1 /1150 min-1 /800 min-1 /600 min-1转速下容积效率,总效率与压力曲线。

6.23 (60±5)℃时,分别测试2300 min-1 /2000 min-1 /1750 min-1

/1500 min-1 /1300 min-1 /1150 min-1 /800 min-1 /600 min-1转速下容积效率,总效率与压力曲线。

6.24 (70±5)℃时,分别测试2300 min-1 /2000 min-1 /1750 min-1

/1500 min-1 /1300 min-1 /1150 min-1 /800 min-1 /600 min-1转速下容积效率,总效率与压力曲线。

6.25 压力()下,转数2000转与2300转下容积效率、

总效率与温度曲线。

7.特性试验

7.1恒功率特性试验

环境温度为室温,进口油温为(50±5)℃时,进口压力为(-0.01 ~

0.1) MPa,回油压力为管阻,额定转数下,分别设定各个模式下电

流值,分别进行切换,加载测试,分别记录出口压力、输出流量、泄油流量和输入扭矩,并绘制压力-流量曲线(PQ曲线)。

8.自吸试验

50℃

额定转数min-1 最大排量、空载压力工况,增加吸油阻力,至流量下降1%。

9.超速试验

50℃

在最大排量,转速为115%额定转速下,分别在空载压力和额定压力下连续运转15min.

10.超载试验

50℃

最大排量、额定转数、最高压力的工况下,连续运转15min.

11.效率检查试验

12.外渗漏检查试验。

12.高温试验

环境温度为室温,进口油温控制为(85~95)℃时、进口压力为(-0.01 ~ 0.1) MPa,恒功率起调点与H模式起调点相同,出口压力(待定),连续运行1小时以上,测试效率与40℃相比较。

(进行试验与否待定)。