齿轮泵设计步骤2016

齿轮泵三维设计报告

三维设计技术课程设计说明书设计题目:齿轮泵的三维设计班级:2013级冶炼-2班设计人员(按贡献大小排序):吴迪张荣强陈伟朱宝指导教师:王葛2016年11月一、设计任务概述:本设计主要围绕齿轮泵这个实例展开。

液压油泵作为一种重要的液压元件,其规格和型号比较繁多,传统的开发过程繁琐,效率低下、Solidworks是一款快捷的制图软件,克服了以上的不足之处,大大提高了设计人员的开发速度,本文将着重就Solidworks的实体建模、虚拟装配、爆炸式图等功能进行齿轮泵的设计。

齿轮泵包含多个零部件,本设计巧妙的利用Solidworks这种综合运用多种建模方法和设计方法进行。

二、设计任务分工:查找资料:吴迪三维图设计:吴迪二维图设计:吴迪、张荣强说明书书写:吴迪、张荣强、陈伟、朱宝齿轮泵工作原理分析:吴迪设备的工作原理:外啮合齿轮泵是应用最广泛的一种齿轮油泵,一般齿轮泵通常指的就是外啮合齿轮泵。

它主要有主动齿轮、从动齿轮、泵体、泵盖和安全阀等组成。

泵体、泵盖和齿轮构成的密封空间就是齿轮泵的工作室。

两个齿轮的轮轴分别装在两泵盖上的轴承孔内,主动齿轮轴伸出泵体,由电动机带动旋转。

齿轮泵工作时,主动轮随电动机一起旋转并带动从动轮跟着旋转。

当吸入室一侧的啮合齿逐渐分开时,吸入室容积增大,压力降低,便将吸人管中的液体吸入泵内;吸入液体分两路在齿槽内被齿轮推送到排出室。

液体进入排出室后,由于两个齿轮的轮齿不断啮合,便液体受挤压而从排出室进入排出管中。

主动齿轮和从动齿轮不停地旋转,泵就能连续不断地吸入和排出液体。

泵体上装有安全阀,当排出压力超过规定压力时,输送液体可以自动顶开安全阀,使高压液体返回吸入管。

三、设计过程概述:我们小组选择的三维设计模型是齿轮泵,齿轮泵结构简单,价格便宜;工作要求低,应用广泛;端盖和齿轮的各个齿间槽组成了许多固定的密封工作腔,只能用作定量泵。

主要步骤如下,首先要确定各个零部件的尺寸,然后先利用Solidworks软件进行绘制;首先要绘制出箱体的草图,拉伸出箱体,再在箱体上绘制草图将齿轮轴孔、螺钉孔、销钉孔绘出,然后保存;再进行端盖的绘制,端盖的绘制尺寸和箱体差不多,也是依次将齿轮轴孔、螺钉孔、销钉孔绘出,然后保存;最后就是螺钉销钉,锁紧螺栓,填料压筒的绘制,前三项按照标准尺寸在Toolbox中调出,最后一项利用拉伸以及拉伸切除按照所设计好尺寸进行绘制。

齿轮泵设计

UG实训设计报告——齿轮泵的设计姓名:班级:学号:指导老师:时间:一、从动轴从动轴零件图如图所示:1.、新建文件单击菜单栏中“文件”→“新建”命令,或单击“标准”工具栏中的(新建)按钮,在“模板”列表框中选择“模型”选项,在“名称”文本框中输入“congdongzhou”,单击“确定”按钮,进入UG主界面。

2、创建圆柱体特征(1)、单击菜单栏中的“插入”→“设计特征”→“圆柱体”命令,打开如图1所示的“圆柱”对话框,数据如图1所示,其它选项默认。

3、倒斜角(1)、选择菜单栏中的“插入”→“细节特征”→“倒斜角”命令,打开如图所2所示的对话框。

1图1 图2(2)、数据如图所示,选择圆柱体上、下表面的边,点击“确定”按钮。

二、填料压盖1.、新建文件单击菜单栏中“文件”→“新建”命令,或单击“标准”工具栏中的(新建)按钮,在“模板”列表框中选择“模型”选项,在“名称”文本框中输入“tianliaoyagai”,单击“确定”按钮,进入UG主界面。

22、创建草图(1)、单击标准工具栏中的(草图)按钮,或选择菜单栏中的“插入”→“草图”命令。

进入如图3所示对话框,默认选项,点击“确定”按钮。

图3(2)、创建如图4所示草图,数据如图所示,点击“完成草图”按钮。

3、拉伸(1)、选择菜单栏中的“插入”→“设计特征”→“拉伸”命令,或单击“特征”工具栏中的(拉伸)按钮,打开如图4所示的对话框。

(2)在绘图窗口中选择草图的外边框拉伸,数据如图5所示,Z轴为指定矢量,点击“确定”按钮。

图4 图5(3)、同理对直径5,32和22的圆拉伸,数据分别如图6、7、8所示。

3图6 图74、倒斜角(1)、选择菜单栏中的“插入”→“细节特征”→“倒斜角”命令。

选择内圆边,数据如图9所示,点击“确定”按钮。

图8 图9三.密封圈1.、新建文件单击菜单栏中“文件”→“新建”命令,或单击“标准”工具栏中的4(新建)按钮,在“模板”列表框中选择“模型”选项,在“名称”文本框中输入“mifengquan”,单击“确定”按钮,进入UG主界面。

齿轮泵设计课程设计

齿轮油泵设计中文摘要齿轮泵是用两个齿轮互啮转动来工作,对介质要求不高。

一般的压力在6MPa以下,流量较大。

齿轮油泵在泵体中装有一对回转齿轮,一个主动,一个被动,依靠两齿轮的相互啮合,把泵内的整个工作腔分两个独立的部分。

A为吸入腔,B为排出腔。

齿轮油泵在运转时主动齿轮带动被动齿轮旋转,当齿轮从啮合到脱开时在吸入侧(A)就形成局部真空,液体被吸入。

被吸入的液体充满齿轮的各个齿谷而带到排出侧(B),齿轮进入啮合时液体被挤出,形成高压液体并经泵排出口排出泵外。

齿轮油泵广泛应用于石油、化工、船舶、电力、粮油、食品、医疗、建材、冶金及国防科研等行业。

齿轮油泵适用于输送不含固体颗粒和纤维,无腐蚀性、温度不高于150℃、粘度为5~1500cst 的润滑油或性质类似润滑油的其它液体。

试用各类在常温下有凝固性及高寒地区室外安装和工艺过程中要求保温的场合。

English abstractGear pump with two gears meshed rotating to work, no high requirement for medium General pressure below 6MPa, the larger flow. Gear pumps in the pump body with a pair of rotary gear, a drive, a passive, rely on the two gears mesh with each other, the whole work within the pump chamber in two separate parts. A is a suction chamber, for discharging cavity B. Gear pumps in operation when the passive gear driven rotary gear, when the gear was torn off from the mesh to the suction side ( A ) on the formation of partial vacuum, the liquid is sucked into the. The liquid was aspirated with gear each tooth Valley and take to the discharge side ( B ), into gear meshing liquid is formed by extrusion, high pressure liquid pump outlet and discharged out of the pump.Gear pumps are widely used in petroleum, chemical, electric power, shipping, oil, food, medical, building materials, metallurgy and defense industry and scientific research. Gear pump is applicable to transport solid particles and fibers, no corrosion, no more than 150 degrees Celsius temperature, viscosity of 5~1500cSt lubricating oil or lubricating oil and other liquid similar in nature. The trial of all kinds under normal temperaturesolidification and outdoor installation alpine region and process requirements of insulation.目录一、课程设计任务书………………………………………( 4 )二、齿轮的设计与校核……………………………………( 5 )三、卸荷槽的计算…………………………………………( 12 )四、泵体的校核……………………………………………( 13 )五、滑动轴承的计算………………………………………( 14 )六、联轴器的选择及校核计算……………………………( 17 )七、连接螺栓的选择与校核………………………………( 18 )八、连接螺栓的选择与校核………………………………( 20 )九、齿轮泵进出口大小确定………………………………( 21 )十、齿轮泵的密封…………………………………………( 22 )十一、法兰的选择…………………………………………( 23 )十二、键的选择……………………………………………( 24 )十三、键的选择……………………………………………( 25 )设计小结……………………………………………………( 27 )参考文献……………………………………………………( 29 )一、课程设计任务书题目:齿轮油泵设计工作条件:使用年限15年(每年工作300天),工作为二班工作制。

(完整word版)齿轮油泵建模设计说明书(word文档良心出品)

目录1 绪论 01.1 机械专业传统的教学方式存在的问题 (1)1.2 将三维技术应用到机械类专业课的教学中 (1)2 设计概述 (2)3 设计过程 (3)3.1 齿轮油泵零件建模设计 (3)3.1.1 齿轮油泵骨架的设计 (4)3.1.2 齿轮油泵主体的设计 (5)3.1.3 齿轮油泵左盖的设计 (7)3.1.4 创建齿轮泵右侧盖的设计 (8)3.1.5 齿轮轴的设计 (8)3.1.6 其它零件的创建 (12)3.2 齿轮油泵装配设计 (13)3.2.1 虚拟装配设计 (13)3.2.2 生成爆炸图 (16)4 机构仿真及工作原理动画 (17)4.1 齿轮油泵机构仿真设计 (17)4.2 齿轮油泵工作原理动画仿真 (19)5 总结 (22)致谢 (23)参考文献 (24)1 绪论计算机辅助教学是教学发展的一个焦点,Pro/E等三维建模软件的发展以及虚拟制造技术的出现为机械类专业课教学提供了一种极好的现代化教学的工作平台[1]。

1.1 机械专业传统的教学方式存在的问题(1)在机械类课程的教学中,经常需要实物模型帮助学生理解教学内容,如果没有模型,仅仅依靠讲解,是很难讲清楚一个立体结构的。

学生缺少对实物的感官认识也就更难理解没有模型的讲解,而传统的教学方式是利用教学实物模型,但实物模型携带不方便,而且容易损坏,不便于保管。

(2)教学中存在的另一个问题是传统的教学实物模型一成不变,更新换代的速度慢,而几十年不变的教学模型已不能满足教学和科技时代不断进步的需要。

时代在发展,教学内容在不断更新,当然教学模型也要跟上教学内容的更新,要想根据教学需要更改实物模型是很困难的。

更换新实物模型成本又很高,而旧模型基本没有再利用的价值,造成很大的浪费。

(3)传统的教学模型作运动演示和运动分析也存在很多缺陷,一是学校很难保证有一套完整的机械专业的教学模型,而且成本也较大;二是有些空间的机构内部的运动很难观察到;三是装配模型时容易损坏零件,运动容易出故障;四是运动特性的分析也很困难。

齿轮泵设计课程设计

齿轮泵设计参数:包括齿轮模数、齿数、齿宽、齿高、齿距等

优化目标:提高齿轮泵的效率、降低噪音、延长使用寿命等

优化方法:采用有限元分析、CFD仿真等方法进行优化设计

优化结果:优化后的齿轮泵设计参数能够满足设计要求,提高齿轮泵的性能和可靠 性。

密封设计:优化密封设计, 提高齿轮泵密封性能

材料选择:选择合适的材料, 提高齿轮泵耐磨性

确定齿轮 泵的装配 和安装方 式

确定齿轮 泵的测试 和验收标 准

齿轮泵类型: 选择合适的齿 轮泵类型,如 外啮合齿轮泵、 内啮合齿轮泵

等

流量:确定齿 轮泵的流量需 求,以满足实

际应用需求

压力:确定齿 轮泵的工作压 力,以满足实

际应用需求

转速:确定齿 轮泵的转速需 求,以满足实

际应用需求

材料:选择合 适的齿轮泵材 料,如不锈钢、 铸铁等,以满 足实际应用需

建筑领域:用于输 送混凝土、砂浆等

环保领域:用于污 水处理、污泥处理 等

齿轮泵设计流程

提高齿轮泵的效率和性能 降低齿轮泵的噪音和振动 保证齿轮泵的稳定性和可靠性 满足客户对齿轮泵的具体需求

确定齿轮 泵的类型 和尺寸

确定齿轮 泵的转速 和流量

确定齿轮 泵的压力 和温度

确定齿轮 泵的材料 和制造工 艺

流量与扬程的关系:流量越大, 扬程越高

影响流量与扬程的因素:泵的 结构、转速、叶片角度等

效率:齿轮泵的效率取决于齿轮的 啮合效率、轴承的摩擦损失和流体 的流动损失等因素

计算方法:可以通过实验测量或理 论计算得到齿轮泵的效率和功率

添加标题

添加标题

添加标题

添加标题

功率:齿轮泵的功率取决于齿轮的 转速、流体的流量和流体的压力等 因素

毕业设计---CB-B型齿轮泵设计

XX学院毕业设计题目CB-B型齿轮泵设计系别专业班级姓名学号指导教师日期设计任务书设计题目:CB-B型齿轮泵设计设计要求:.原始材料:一个直齿圆柱中低压齿轮泵由以下要求,综合考虑现初步确定一对啮合的齿轮齿数z=14,模数m=2.5,齿宽定为b=20,电机转速1500r/min-2000r/min,工作压力P=10mpa。

根据论文的格式要求并符合上述要求,设计齿轮泵,用Auto CAD做出零件图及装配图,依据齿轮泵的工作性能要求,进行简单的齿轮校核。

设计进度:第一周:根据设计要求选定题目第二周:查找资料制定基本大纲第三周:明确设计目的进行设计计算第四周:反复修改最终完成设计任务指导教师(签名):摘要齿轮泵是靠相互啮合旋转的一对齿轮输送液体,分为外啮合齿轮泵和内啮合齿轮泵。

泵工作腔由泵体、泵盖及齿轮的各齿槽构成。

由齿传动啮合线将泵吸入腔和排出腔分开。

随着齿轮的转动,齿间的液体被带至排出腔,液体受压排出。

齿轮泵的设计主要是齿轮,其中齿轮的加工是通过车床,铣床,磨床等设备经过一定的工序来完成的,其中对加工精度要求比较高的,先经过粗加工对工件进行轮廓加工,再经过半精加工得到半成品,最后再经过精加工,使工件达到技术要求的精度,除此之外,在加工过程中还要结合实际情况,选择相配套的机械设备。

齿轮的设计问题包括强度计算和结构设计两方面。

强度计算是使轴具有工作能力的根本保证,结构设计是合理确定轴的结构和尺寸,它除应考虑强度和钢度因素外,还要考虑使用、加工和装配等方面的许多因素。

本次设计的目的是调研了解齿轮泵的设备在生产中的实际运作和市场需求情况,同时也是为了开发自身的浅能,勇于创新,对知识能力的提高,并对专业知识的实用性和重要性有了更深层次的认识。

关键词:齿轮泵齿轮轴机械传动目录摘要 (II)1 齿轮泵的设计 (1)1.1 齿轮泵的概述 (1)1.2 齿轮泵设计要求 (2)1.2.1 齿轮泵工作参数要求 (2)1.2.2齿轮几何参数的要求 (3)1.3齿轮泵主要部件参数的确定 (4)1.4 Auto CAD 作图设计 (6)1.4.1 齿轮泵装配示意图 (7)1.4.2 泵盖零件图 (7)1.4.3 泵体零件图 (8)1.4.4 轴零件图 (9)1.4.5 齿轮零件图 (10)1.4.6 压紧螺母零件图 (11)1.4.7 齿轮泵整体装配图 (12)2 齿轮的校核 (13)3 轴及轴上零件的设计 (16)4 齿轮泵的闭死容积和卸荷槽 (18)4.1闭死容积 (18)4.2 卸荷槽 (19)致谢 (21)参考文献 (21)1 齿轮泵的设计1.1 齿轮泵的概述齿轮泵是靠相互啮合旋转的一对齿轮输送液体,分为外啮合齿轮泵和内啮合齿轮泵。

齿轮油泵设计

课题设计要求与任务1.设计课题齿轮泵是依靠泵缸与啮合齿轮间所形成的工作容积变化和移动来输送液体或使之增压的回转泵。

由两个齿轮、泵体与前后盖组成两个封闭空间,当齿轮转动时,齿轮脱开侧的空间的体积从小变大,形成真空,将液体吸入,齿轮啮合侧的空间的体积从大变小,而将液体挤入管路中去。

吸入腔与排出腔是靠两个齿轮的啮合线来隔开的。

齿轮泵的排出口的压力完全取决于泵出处阻力的大小。

齿轮泵对油液的要求最低,最早的时候因为压力低,所以一般用在低压系统中,现随着技术的发展,压力可以做到25MPa 左右,常用在廉价工程机械和农友机械方面,当然在一般液压系统也有用到,但是它的油液脉动大,不能变量,好处是自吸性能好。

2.设计内容(1)齿轮泵各零件的设计(部分);(2)齿轮泵的整体装配设计;(3)齿轮泵部分零件的数控加工程序自动编制;3 设计要求与任务(1)课题分析研究:安装UG NX8.0 软件,收集、整理有关齿轮泵的整资料,以备设计时使用。

(2)总体方案设计:参考相关资料,设计齿轮泵各零件。

(3)齿轮泵各零件实体造型:根据设计的零件,利用UG软件进行齿轮泵各零件的实体造型。

(4)齿轮泵的装配:按装配设计要求,将齿轮泵各零件进行装配。

(5)自动编程:对于齿轮泵的主要零件进行加工仿真,自动生成数控加工程序。

(6)编写设计说明书二.所设计齿轮泵的用途、特点及适用对象所设计齿轮泵的用途、(一).用途适用于输送不含固体颗粒和纤维,无腐蚀性,温度不高于80 度,粘度为5×10ˉ ~1.5 3 ×10ˉ m/s(5-1500cSt)的润滑油和性质类似润滑油的其他液体以及用于液压传动系统。

(二).特点特点:体积小,重量轻,结构简单,制造方便,价格低,工作可靠,自吸性能较好,对油液污染不敏感,维护方便等。

缺点:流量和压力脉动较大,噪声大,排量不可变等。

(三).适用对象在输油系统中可以作传输,增压泵;在燃油系统中可以作输送、加压、喷射的燃油泵;在液压传动系统中可用作提供液压动力的液压泵;在一切工业领域中,均可坐润滑油泵用。

齿轮泵毕业设计

,a click to unlimited possibilities

汇报人:

目录 /目录

01

点击此处添加 目录标题

04

齿轮泵材料选 择

02

齿轮泵概述

05

齿轮泵制造工 艺

03

齿轮泵设计

06

齿轮泵测试与 验收

01 添加章节标题

02 齿轮泵概述

齿轮泵的定义

齿轮泵是一种容积式泵,通过两个啮合的齿轮将液体从吸入口输送到排出口。 齿轮泵的工作原理是利用齿轮的啮合,将液体从吸入口挤压到排出口。 齿轮泵的优点包括结构简单、体积小、重量轻、价格低廉等。 齿轮泵的应用领域广泛,包括石油化工、食品加工、制药、环保等行业。

齿轮泵压力不足:检查泵体是否堵塞,清 理堵塞物

齿轮泵温度过高:检查润滑油是否充足, 添加润滑油

齿轮泵振动大:检查泵体是否平衡,调整 平衡

齿轮泵电机过热:检查电机是否过载,调 整负载

维修和保养周期

定期检查: 每月进行 一次全面 检查

更换润滑 油:每半 年更换一 次润滑油

更换密封 件:每两 年更换一 次密封件

等

设计计算和分析

齿轮泵设计计算:包括齿轮尺寸、泵体尺寸、轴承尺寸等

齿轮泵性能分析:包括流量、压力、效率等

齿轮泵结构分析:包括齿轮、泵体、轴承等部件的结构和 作用

齿轮泵材料选择:根据使用环境和性能要求选择合适的材 料

齿轮泵试和验证:包括性能测试、耐久性测试等

添加标题

环保测试:测量泵的环保性 能是否符合设计要求

耐久性测试:测量泵的耐久 性是否符合设计要求

测试方法和步骤

测试目的:验证齿轮泵的性能和可靠性

测试设备:压力表、流量计、温度计等

齿轮泵零件设计步骤

目录一、摘要及关键词………………………………………………二、齿轮泵零件设计步骤(部分零件)…………………….三、心得体会…………………………………………………四、参考文献……………………………………………………二、齿轮泵零件设计步骤(部分零件)一、主动轴1、创建旋转特征单击“草绘”按钮,进入草绘绘制如图所示草图,再单击“旋转”按钮,选择旋转角度为360度,完成旋转创建。

2、创建键槽特征单击工具栏的“基准平面”按钮,在弹出的对话框选择TOP平面作为基准,输入8,单击确定。

再以刚才创建的平面为草绘平面,按尺寸画出键槽的截面,在拉伸草图,以“去材料”方式拉伸。

两个键槽操作方法一样。

3、倒角特征创建单击工具栏的“倒角工具”按钮,选择型为45xD 直径修饰为1完成的实体如图所示二、齿轮1、加入参数输入m、z、a的值!2、输入关系式3、创建齿坯选取front基准面为绘图平面!将齿顶圆的直径赋予草绘尺寸,sd0=da。

如下图所示。

插入基准曲线选择“从方程”,然后单击完成。

然后选择笛卡尔,如下:输入关系式:旋转复制刚得到的渐开线。

选择复制单击完成选取刚刚生成的渐开线,单击完成。

选择中心轴,单击正向。

输入旋转角度20(随便输)。

单击完成移动,单击确定单击完成,完成旋转。

然后修改旋转角度。

在关系中输入d5=angel/2(每个参数不同d5)单击确定,再生模型,镜像旋转后的渐开线5、拉伸裁减草绘如下的截面:并将齿根圆的半径赋予草绘尺寸sd5,sd5=df/2。

(参数不同sd5)单击确定,系统自动更新草绘尺寸,接受草绘,返回完成裁减。

复制该拉伸裁减,单击菜单栏中的“编辑”“特征操作”。

单击正向,输入角度20(随便输),然后完成复制。

右击刚刚复制的特征,选择阵列。

单击旋转角度20。

接受阵列。

修改前面复制特征的旋转角度单击确定,再生模型,如下图所最后利用拉伸建立齿轮轴三、填料压盖1、单击“拉伸”创建两个空心圆柱,再以小圆柱的另一面为草绘截面创建拉伸六边形,并倒角,如图所示2、单击“插入—螺旋扫描—切口”创建管螺纹,先创建扫描轨迹,再创建扫描截面,就完成此图画法,如图所示:四、泵盖1、创建拉伸实体单击“拉伸”按钮,进入拉伸创建环境,单击放置定义草绘截面以TOP面为草绘截面,使用绘图工具栏的绘图按钮绘制盖得外形。

齿轮泵的设计---自平衡多级泵

齿轮泵的设计

齿轮泵设计步骤如下:

1.根据流量大致确定齿轮的模数,齿数,螺旋角,变位系数和中心距

2.估算齿轮泵的最大外形尺寸,与订货的外形尺寸进行比较,确定第一步的设计是否符合要求,不符合则修正第一步的齿轮参数和中心距

3.最终确定齿轮的模数,齿数,螺旋角,变位系数和中心距

4.设计齿轮泵的内部结构

5.完成第四步,主要零件的结构基本就已经确定。

如果测绘别人的齿轮泵,可以根据测绘的中心距和齿数,齿轮外径或根径,螺旋角来推算出齿轮的大致模数和变位系数等。

无论上新设计还是测绘,对齿轮的参数都要反复几次的计算,挺麻烦的。

一些经验:变位齿轮能够使齿轮泵的结构变的更紧凑,如果设计齿轮泵,一般不建议采用标准齿轮,这样浪费材料,泵的容积效率也比较低,一般采用变位齿轮 (直或斜的),然后将齿顶高加大,这样,齿轮泵的效率就高的多,如果设计合理,在0.6MPa以内泵容积效率可以达到90-95%。

齿轮泵的理论流量计算可以采用公式=n*B*(Da^2-Df^2)*pi*60*10^(-9)/(4*cosβ) m^3/h,n:转速r/min,B:齿轮宽度mm,Da:齿顶圆直径mm,Df:齿根圆直径mm,β:螺旋角(度)。

齿轮泵设计方案步骤2016

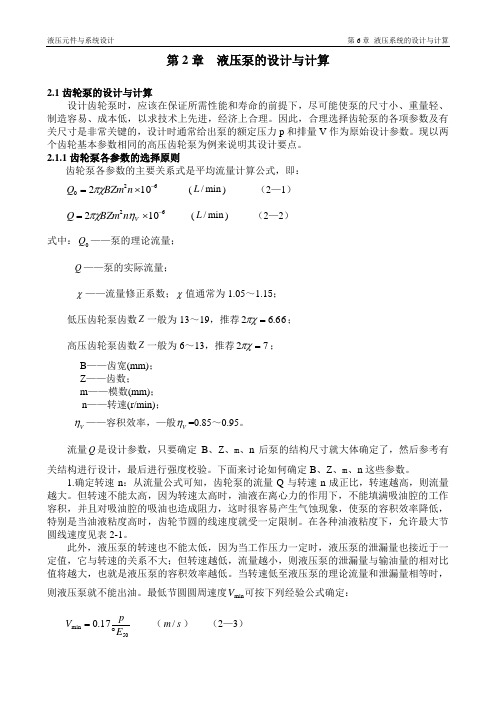

第2章 液压泵的设计与计算2.1齿轮泵的设计与计算设计齿轮泵时,应该在保证所需性能和寿命的前提下,尽可能使泵的尺寸小、重量轻、制造容易、成本低,以求技术上先进,经济上合理。

因此,合理选择齿轮泵的各项参数及有关尺寸是非常关键的,设计时通常给出泵的额定压力p 和排量V 作为原始设计参数。

现以两个齿轮基本参数相同的高压齿轮泵为例来说明其设计要点。

2.1.1齿轮泵各参数的选择原则齿轮泵各参数的主要关系式是平均流量计算公式,即:620102-⨯=n BZm Q πχ (min /L ) (2—1)62102-⨯=V n BZm Q ηπχ (min /L ) (2—2)式中:0Q ——泵的理论流量;Q ——泵的实际流量;χ——流量修正系数;χ值通常为1.05~1.15;低压齿轮泵齿数Z 一般为13~19,推荐66.62=πχ;高压齿轮泵齿数Z 一般为6~13,推荐72=πχ;B ——齿宽(mm);Z ——齿数;m ——模数(mm);n ——转速(r/min);V η——容积效率,—般V η=0.85~0.95。

流量Q 是设计参数,只要确定B 、Z 、m 、n 后泵的结构尺寸就大体确定了,然后参考有关结构进行设计,最后进行强度校验。

下面来讨论如何确定B 、Z 、m 、n 这些参数。

1.确定转速n :从流量公式可知,齿轮泵的流量Q 与转速n 成正比,转速越高,则流量越大。

但转速不能太高,因为转速太高时,油液在离心力的作用下,不能填满吸油腔的工作容积,并且对吸油腔的吸油也造成阻力,这时很容易产生气蚀现象,使泵的容积效率降低,特别是当油液粘度高时,齿轮节圆的线速度就受一定限制。

在各种油液粘度下,允许最大节圆线速度见表2-1。

此外,液压泵的转速也不能太低,因为当工作压力一定时,液压泵的泄漏量也接近于一定值,它与转速的关系不大;但转速越低,流量越小,则液压泵的泄漏量与输油量的相对比值将越大,也就是液压泵的容积效率越低。

齿轮泵设计步骤

1齿轮泵设计步骤(总8页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--一、主要技术参数根据任务要求,确定齿轮泵的理论设计流量q t .二、根据公式选定齿轮泵的转速n ,齿宽系数k b 及齿数z1.齿轮参数的确定及几何要素的计算确定设计的零件在工作时的工作介质的粘度,然后再由表一进行插补可得此 次设计的最大节圆线速度V 。

即:节圆线速度V :601000V ⨯⋅⋅=n D π式中D ——节圆直径(mm ) n ——转速表 齿轮泵节圆极限速度和油的粘度关系流量与排量关系式为:n00P Q =0Q ——流量···P ——理论排量(ml/r )2.齿数Z 的确定应根据液压泵的设计要求从流量、压力脉动、机械效率等各方面综合考虑。

从泵的流量方面来看,在齿轮分度圆不变的情况下,齿数越少,模数越大,泵的流量就越大。

从泵的性能看,齿数减少后,对改善困油及提高机械效率有利,但使泵的流量及压力脉动增加。

目前齿轮泵的齿数Z 一般为6-19。

对于低压齿轮泵,由于应用在机床方面较多,要求流量脉动小,因此低压齿轮泵齿数Z 一般为13-19。

齿数14-17的低压齿轮泵,由于根切较小,一般不进行修正。

3.确定齿宽。

齿轮泵的流量与齿宽成正比。

增加齿宽可以相应地增加流量。

而齿轮与泵体及盖板间的摩擦损失及容积损失的总和与齿宽并不成比例地增加,因此,齿宽较大时,液压泵的总效率较高.一般来说,齿宽与齿顶圆尺寸之比的选取范围为~,即:)(8.0~2.0B =aD20m 66.6q 1000Z B =Da ——齿顶圆尺寸(mm )4.确定齿轮模数。

对于低压齿轮泵来说,确定模数主要不是从强度方面着眼,而是从泵的流量、压力脉动、噪声以及结构尺寸大小等方面。

通过对不同模数、不同齿数的齿轮油泵进行方案分析、比较结果,确定此型齿轮油泵的齿轮参数,最后得到齿轮的基本参数即模数m 齿数Z 齿宽b 。

齿轮泵的设计

齿轮泵的设计目录1绪论 01.1 研发背景及意义 01.2齿轮泵的工作原理 (1)1.3 齿轮泵的结构特点 (2)1.4外啮合齿轮泵基本设计思路及关键技术 (2)2 外啮合齿轮泵设计 (4)2.1 齿轮的设计计算 (4)2.2 轴的设计与校核 (6)2.2.1.齿轮泵的径向力 (6)2.2.2减小径向力和提高齿轮轴轴颈及轴承负载能力的措施 (7)2.2.3 轴的设计与校核 (7)2.3 卸荷槽尺寸设计计算 (8)2.3.1 困油现象的产生及危害 (8)2.3.2 消除困油危害的方法 (9)2.3.3 卸荷槽尺寸计算 (12)2.4 进、出油口尺寸设计 (14)2.5 选轴承 (14)2.6 键的选择与校核 (14)2.7 连接螺栓的选择与校核 (15)2.8 泵体壁厚的选择与校核 (15)2.9泵体的选择与校核 (15)考虑加工设计因素,取泵体的外半径为100mm (16)总结 (17)致谢 (18)参考文献 (19)1绪论1.1 研发背景及意义齿轮泵是在工业应用中运用极其广泛的重要装置之一,尤其是在液压传动与控制技术中占有很大的比重,它具有结构简单、体积小、重量轻、自吸性能好、耐污染、使用可靠、寿命较长、制造容易、维修方便、价格便宜等特点〔L一”。

但同时齿轮泵也还存在一些不足,如困油现象比较严重、流量和压力脉动较大、径向力不平衡、泄漏大、噪声高及易产生气穴等缺点,这些特性和缺点都直接影响着齿轮泵的质量。

随着齿轮泵在高温、高压等方面发展及应用,对齿轮泵的特性研究及提高齿轮泵的安全和效率已成为国内外深入研究的课题。

外啮合齿轮泵是应用最广泛的一种齿轮泵( 称为普通齿轮泵),其设计及生产技术水平也最成熟。

多采用三片式结构、浮动轴套轴向间隙自动补偿措施,并采用平槽以减小齿轮( 轴承) 的径向不平衡力。

目前,这种齿轮泵的额定压力可达25 MPa。

但是, 由于这种齿轮泵的齿数较少,导致其流量脉动较大由于齿轮泵在液压传动系统中应用广泛,因此,吸引了大量学者对其进行研究。

齿轮泵设计步骤2016

第2章 液压泵的设计与计算2.1齿轮泵的设计与计算设计齿轮泵时,应该在保证所需性能和寿命的前提下,尽可能使泵的尺寸小、重量轻、制造容易、成本低,以求技术上先进,经济上合理。

因此,合理选择齿轮泵的各项参数及有关尺寸是非常关键的,设计时通常给出泵的额定压力p 和排量V 作为原始设计参数。

现以两个齿轮基本参数相同的高压齿轮泵为例来说明其设计要点。

2.1.1齿轮泵各参数的选择原则齿轮泵各参数的主要关系式是平均流量计算公式,即:620102-⨯=n BZm Q πχ (min /L ) (2—1)62102-⨯=V n BZm Q ηπχ (min /L ) (2—2)式中:0Q ——泵的理论流量;Q ——泵的实际流量;χ——流量修正系数;χ值通常为1.05~1.15;低压齿轮泵齿数Z 一般为13~19,推荐66.62=πχ;高压齿轮泵齿数Z 一般为6~13,推荐72=πχ;B ——齿宽(mm);Z ——齿数;m ——模数(mm);n ——转速(r/min);V η——容积效率,—般V η=0.85~0.95。

流量Q 是设计参数,只要确定B 、Z 、m 、n 后泵的结构尺寸就大体确定了,然后参考有关结构进行设计,最后进行强度校验。

下面来讨论如何确定B 、Z 、m 、n 这些参数。

1.确定转速n :从流量公式可知,齿轮泵的流量Q 与转速n 成正比,转速越高,则流量越大。

但转速不能太高,因为转速太高时,油液在离心力的作用下,不能填满吸油腔的工作容积,并且对吸油腔的吸油也造成阻力,这时很容易产生气蚀现象,使泵的容积效率降低,特别是当油液粘度高时,齿轮节圆的线速度就受一定限制。

在各种油液粘度下,允许最大节圆线速度见表2-1。

此外,液压泵的转速也不能太低,因为当工作压力一定时,液压泵的泄漏量也接近于一定值,它与转速的关系不大;但转速越低,流量越小,则液压泵的泄漏量与输油量的相对比值将越大,也就是液压泵的容积效率越低。

齿轮泵设计

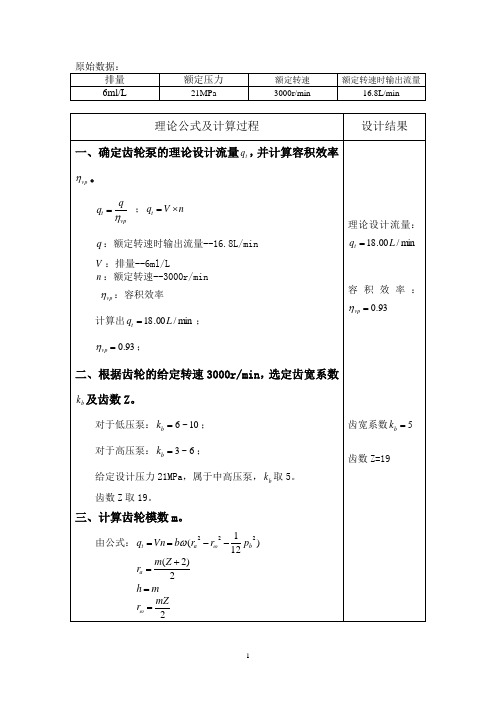

原始数据:排量 额定压力 额定转速 额定转速时输出流量6ml/L21MPa3000r/min16.8L/min理论公式及计算过程设计结果一、确定齿轮泵的理论设计流量t q ,并计算容积效率vp η。

vpt qq η=;n V q t ⨯=q :额定转速时输出流量--16.8L/min V :排量--6ml/Ln :额定转速--3000r/min vp η:容积效率计算出min /00.18L q t =;93.0=vp η;二、根据齿轮的给定转速3000r/min ,选定齿宽系数b k 及齿数Z 。

对于低压泵:10~6=b k ; 对于高压泵:6~3=b k ;给定设计压力21MPa ,属于中高压泵,b k 取5。

齿数Z 取19。

三、计算齿轮模数m 。

由公式:)121(222b a t p r r b Vn q --==ωω 2)2(+=Z m r a m h =2mZr =ω理论设计流量:min /00.18L q t =容积效率:93.0=vp η齿宽系数5=b k齿数Z=19απcos m p b = 推算出:36)27.0(210+⨯=Z nk q m b t π选取标准直齿圆柱齿轮压力角 20=α; 计算出m=2.17; 查表取m=2.25。

四、校验齿轮泵的流量mk b Z bnm q b t ⨯=⨯-+=-622210)12cos 1(2αππ计算出min /69.20L q t =。

五、计算齿轮泵节圆线速度v 601000⨯=nd v w πϖd --节圆直径=mZ计算出v=6.27m/s 。

六、确定卸荷槽形状和尺寸1、选择双矩形卸荷槽,计算间距aαπαπα222cos cos cos AZm m p a b === b p --基圆齿距α--啮合角=压力角 A--齿轮实际中心距计算出a=6.225mm 取6.5mm 。

2、计算卸荷槽宽度c 2min )cos (1cos ααεπAmZm c -= ε--重合度当压力角为 20=α且中心距为标准时,m c 03.1m in =为确保卸荷槽畅通一般取m c 5.2m in >;压力角 20=α模数m=2.25节圆线速度v=6.27m/s卸荷槽间距a=6.5mm卸荷槽宽度 c=6mm卸荷槽深度 h=2.0mm计算的c=6mm 。

齿轮泵的设计

齿轮泵的设计目录1绪论 01.1 研发背景及意义 01.2齿轮泵的工作原理 (1)1.3 齿轮泵的结构特点 (2)1.4外啮合齿轮泵基本设计思路及关键技术 (2)2 外啮合齿轮泵设计 (4)2.1 齿轮的设计计算 (4)2.2 轴的设计与校核 (6)2.2.1.齿轮泵的径向力 (6)2.2.2减小径向力和提高齿轮轴轴颈及轴承负载能力的措施 (7)2.2.3 轴的设计与校核 (7)2.3 卸荷槽尺寸设计计算 (8)2.3.1 困油现象的产生及危害 (8)2.3.2 消除困油危害的方法 (9)2.3.3 卸荷槽尺寸计算 (12)2.4 进、出油口尺寸设计 (14)2.5 选轴承 (14)2.6 键的选择与校核 (14)2.7 连接螺栓的选择与校核 (15)2.8 泵体壁厚的选择与校核 (15)2.9泵体的选择与校核 (15)考虑加工设计因素,取泵体的外半径为100mm (16)总结 (17)致谢 (18)参考文献 (19)1绪论1.1 研发背景及意义齿轮泵是在工业应用中运用极其广泛的重要装置之一,尤其是在液压传动与控制技术中占有很大的比重,它具有结构简单、体积小、重量轻、自吸性能好、耐污染、使用可靠、寿命较长、制造容易、维修方便、价格便宜等特点〔L一”。

但同时齿轮泵也还存在一些不足,如困油现象比较严重、流量和压力脉动较大、径向力不平衡、泄漏大、噪声高及易产生气穴等缺点,这些特性和缺点都直接影响着齿轮泵的质量。

随着齿轮泵在高温、高压等方面发展及应用,对齿轮泵的特性研究及提高齿轮泵的安全和效率已成为国内外深入研究的课题。

外啮合齿轮泵是应用最广泛的一种齿轮泵( 称为普通齿轮泵),其设计及生产技术水平也最成熟。

多采用三片式结构、浮动轴套轴向间隙自动补偿措施,并采用平槽以减小齿轮( 轴承) 的径向不平衡力。

目前,这种齿轮泵的额定压力可达25 MPa。

但是, 由于这种齿轮泵的齿数较少,导致其流量脉动较大由于齿轮泵在液压传动系统中应用广泛,因此,吸引了大量学者对其进行研究。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第2章 液压泵的设计与计算2.1齿轮泵的设计与计算设计齿轮泵时,应该在保证所需性能和寿命的前提下,尽可能使泵的尺寸小、重量轻、制造容易、成本低,以求技术上先进,经济上合理。

因此,合理选择齿轮泵的各项参数及有关尺寸是非常关键的,设计时通常给出泵的额定压力p 和排量V 作为原始设计参数。

现以两个齿轮基本参数相同的高压齿轮泵为例来说明其设计要点。

2.1.1齿轮泵各参数的选择原则齿轮泵各参数的主要关系式是平均流量计算公式,即:620102-⨯=n BZm Q πχ (min /L ) (2—1)62102-⨯=V n BZm Q ηπχ (min /L ) (2—2)式中:0Q ——泵的理论流量;Q ——泵的实际流量;χ——流量修正系数;χ值通常为1.05~1.15;低压齿轮泵齿数Z 一般为13~19,推荐66.62=πχ;高压齿轮泵齿数Z 一般为6~13,推荐72=πχ;B ——齿宽(mm);Z ——齿数;m ——模数(mm);n ——转速(r/min);V η——容积效率,—般V η=0.85~0.95。

流量Q 是设计参数,只要确定B 、Z 、m 、n 后泵的结构尺寸就大体确定了,然后参考有关结构进行设计,最后进行强度校验。

下面来讨论如何确定B 、Z 、m 、n 这些参数。

1.确定转速n :从流量公式可知,齿轮泵的流量Q 与转速n 成正比,转速越高,则流量越大。

但转速不能太高,因为转速太高时,油液在离心力的作用下,不能填满吸油腔的工作容积,并且对吸油腔的吸油也造成阻力,这时很容易产生气蚀现象,使泵的容积效率降低,特别是当油液粘度高时,齿轮节圆的线速度就受一定限制。

在各种油液粘度下,允许最大节圆线速度见表2-1。

此外,液压泵的转速也不能太低,因为当工作压力一定时,液压泵的泄漏量也接近于一定值,它与转速的关系不大;但转速越低,流量越小,则液压泵的泄漏量与输油量的相对比值将越大,也就是液压泵的容积效率越低。

当转速低至液压泵的理论流量和泄漏量相等时,则液压泵就不能出油。

最低节圆圆周速度m in V 可按下列经验公式确定:50min 17.0E p V ︒= (s m /) (2—3)式中:p ——液压泵的工作压力(bar);50E ︒—— 油液在50℃时的恩氏粘度。

当齿轮泵的转速低于200~300 r/min 时,泵已不能正常工作了。

若齿轮泵采用交流电动机拖动,转速一般为:750 r/min 、1000 r/min 、1500 r/mi n ,在航空上用到3000 r/min 或更高。

2.确定齿数Z :齿数Z 的确定,应根据液压泵的设计要求从流量、压力脉动、机械效率等方面综合考虑。

从泵的流量方面来看,在齿轮分度圆直径不变的条件下,齿数越少,模数越大,泵的流量就越大。

从泵的性能来看,齿数减少后,对改善困油及提高机械效率有利,但使泵的流量及压力脉动增加。

目前齿轮泵的齿数Z 一般为6~19。

对于低压齿轮泵,由于应用在机床方面较多,要求流量脉动小,因此低压齿轮泵齿数Z 一般为13~19。

齿数14~17的低压齿轮泵,由于根切较小,—般不进行修正。

对于高压齿轮泵,要求有较大的齿根强度。

此外为了减小轴承的受力,要减小齿顶圆直径,这样势必要增大模数,减少齿数,因此高压齿轮泵的齿数较少,一般取Z=6~14。

为了防止根切,削弱了齿根强度,齿形均须进行修正。

3.确定齿宽B :齿轮泵的流量与齿宽成正比。

增加齿宽可以相应地增加流量。

而齿轮与泵体及盖板间的摩擦损失及容积损失的总和与齿宽并不成比例地增加,因此,齿宽较大时,液压泵的总效率较高。

但对高压齿轮泵,齿宽不宜过大,否则将使齿轮轴及轴承上的载荷过大,使轴及轴承设计困难。

一般对于高压齿轮泵,m B )6~3(=。

对于低压齿轮泵,m B )10~6(=。

这里m 为齿轮模数。

泵的工作压力越高,上述系数应取得越小。

4.确定齿轮模数:对于低压齿轮泵来说,确定模数m 主要不是从强度方面着眼,而是从泵的流量、压力脉动、噪声以及结构尺寸大小等方面考虑。

从流量公式(2—1)可以看出,模数m 越大,泵的流量就越大。

并且当齿轮节圆直径一定时,对流量来讲,增大模数比增加齿数有利。

因此为了减小泵的体积,希望在可能的条件下尽量增大模数,减少齿数。

但齿数太少将使液压泵的流量及压力脉动增加,因此模数选择要适当。

模数m 的粗略估算可用下面的经验公式:Q m )6.0~4.0(= (mm ) (2—4)式中:Q ——泵的实际流量(min /L )。

上述计算公式中,假定m B )10~6(=;容积效率85.0=V η;当这些参数不在此范围内时,系数值也要变化。

目前中低压齿轮泵所用的模数值如表2-2所示。

齿轮泵精确流量计算公式为(见式(2—5))62022010)12(2-⨯--=t R R Bn Q He π (min /L )(2—5) 当齿顶高等于模数m (即齿顶高系数10=h )的标准齿轮,其2)2(+=Z m R e ,2mZ R H =,απcos 0m t = 式中:e R ——齿顶圆半径;H R ——节圆半径;0t ——齿轮基节;将上式代入流量公式得6222010)12cos 1(2-⨯-+=αππZ Bnm Q (min /L ) (2—6)式中:α——标准压力角,︒=20α。

令B=Km ,经整理后得360)27.0(210+⨯=Z nK Q m π (mm ) (2—7) 式中:0Q ——泵的理论流量,(min /L );n ——泵的转速,(r/min);K ——齿宽系数,对于低压齿轮泵K=6~10,对于高压齿轮泵K=3~6;Z ——齿数,Z=6~19。

对于齿数Z<13的齿轮泵,齿形须修正,其模数的精确计算公式为:360)27.1(210+⨯=Z nK Q m π (mm ) (2—8) 2.1.2齿轮泵的设计步骤齿轮泵的流量Q 、压力p 为已知的设计参数。

1.确定泵的理论流量0Q 为V Q Q η/0= (2—9)式中:V η——泵的容积效率,一般V η=0.85~0.95。

2.选定转速:由原动机直接驱动,原动机的转速即为泵的转速,或将原动机减速后作泵的转速。

若采用交流电动机驱动,一般转速为750、1000、1500、3000r/min 。

3.选取齿宽系数K :对于低压齿轮泵K=6~10,对于高压齿轮泵K=3~6。

压力高取小值,压力低取大值。

4.选取齿数Z :对于中低压齿轮泵:Z=13~19;对于高压齿轮泵: Z=6~14(须齿形修正)。

5.计算齿轮模数m :当为标准齿轮时:360)27.0(210+⨯=Z nK Q m π (mm ) (2—10) 当为修正齿轮时:360)27.1(210+⨯=Z nK Q m π (mm ) (2—11) 选取不同的K 值及Z 代入上式可以得到不同的m 值,这样可以获得许多组齿轮泵的参数,可以从其中选择一组比较理想方案,作为所要设计的齿轮泵的参数,并把计算模数圆整为标准模数。

6.校验齿轮泵的流量。

该流量与设计理论流量相差5%以内为合格。

当为标准齿轮时:6222010)12cos 1(2-⨯-+=αππZ Bnm Q (min /L ) (2—12)当为修正齿轮时:6222010)12cos 2(2-⨯-+=αππZ Bnm Q (min /L ) (2—13)当泵流量与设计理论流量相差很小时,可以修改齿宽系数来调整流量,当相差大时,则需重新修改选定的参数。

7.校核齿轮节圆线速度H V 。

][601000H H H V nD V <⨯⋅⋅=π (2—14)式中:H D ——节圆直径,(mm)n ——转速,(r/min)][H V ——齿轮节圆许用线速度,其值见表2-1。

若轮周速度太大,须减少节圆直径,办法是减少齿数或增加齿宽,有时也可以修改转速n 。

8.确定困油卸荷槽尺寸。

(1)两卸荷槽之间的距离aαπ22cos ⋅=A Zm a式中:0t ——齿轮基节(mm )H α——齿轮啮合角(°)α——分度圆压力角(°)A ——两齿轮实际中心距(mm )m ——模数(mm )Z ——齿数(2)卸荷槽宽度:min Cααεπ2222min cos 1cos AZ m m C -= 式中:ε——重叠系数。

(3)卸荷槽深度h :卸荷槽深度的大小,影响困油排出的速度,一般取m h 8.0>。

式中:m ——齿轮模数(mm )。

图2-1 困油卸荷槽尺寸计算图9.计算齿轮各部分尺寸:e D 、1D 、D 、B 等,对于修正齿轮,则还须计算中心距A ,移距系数ξ、啮合角H α等。

修正后的实际中心距A 为标准值: )1(+=Z m A (2—15)修正后的齿顶圆直径e D 为标准值:)3(+=Z m D e (2—16)啮合角H α由下式决定:)cos 1(cos 1αα+=-Z Z H (2—17) 式中:m ——齿轮模数(mm )Z ——齿数D ——齿轮分度圆直径,)(mm mZ D =;1D ——齿根圆直径;H α——齿轮啮合角α——齿轮压力角保证齿侧间隙为0.08m 的移距系数ξ可以通过下式计算:ααααξtg inv inv Z H 2cos /04.0)(--= (2—18) 式中:ααinv inv H ,——渐开线函数 。

上述修正方法称为“增一齿修正”,采用此种修正方法所求得的ξ值是大于为消除根切所需的最小移距系数m in ξ值。

按ξ值可以求出加工时刀具的切削深度,即全齿高m m h )5.0(25.2--=ξ。

经修正后的齿形不仅消除了根切现象,增加了齿根的强度,而且使齿面接触更紧密,减小了齿面的滑移,提高了泵的机械效率和容积效率。

10.参考有关结构对齿轮泵进行结构设计,边计算、边绘图、边修改。

例如根据工作压力的高低确定是否需要采用径向液压平衡及轴向间隙的自动补偿;采用何种径向力平衡措施;当压力MPa p 10>时,一般采用轴向间隙的自动补偿。

是采用三片式结构(由前泵盖、泵体、后泵盖)还是采用两片式结构(由壳体和前盖组成)。

三片式结构有以下优点:(1) 毛坯制造容易,甚至可用型材切料;(2)便于机械加工;(3)便于布置双向端面间隙自动补偿,从而改善补偿性能和提高寿命;(4)便于双出轴布置,根据需要可以串接另一个齿轮泵。

11.确定液压泵的驱动功率η61060⨯=pQ N (kW ) (2—19) 式中:p ——齿轮泵压力,(2/m N );Q ——齿轮泵输出流量,(L/min);η——齿轮泵总效率,一般取η=0.75~0.90。

12.强度校核和轴的刚度计算。

对低压齿轮泵,齿轮强度不必验算,—般均能满足要求;对高压齿轮泵,必须进行齿轮强度校验。

采用滚动轴承时,精确地计算轴颈的挠度非常重要。