纱线条干异常波普图实例分析

涤纶POY条干不匀率波谱分析及应用.pdf 190KB

〔 开刀 刀{

门 厂广 了〔

5 1 0 . 2 5 1 2 5 0 0 0

道向 纺丝间流动, 纤维运动方向和空气流动方向 相反, 丝束在甭 樱动, 道内 张力波动较大, 造成条 干不匀.图4 为一次由于纺丝间空调发生故障停 开, 造成由 风压不平衡产生条干不匀的波谱图, 由 图4 可见, 在波长 a 4m处形成一个凸起的峰, =0 在 巧一 0 城内图形高度增加, 5m区 由于纺丝间与 卷绕间空调风压差大小不同, 条干波谱图的振格 也不同, 但异常波谱发 生的区 城都在 巧一 ) 内. ,n , 通过调整纺丝间( 或卷绕间) 空询风盆可以 消除这

4 结束语

我厂 1 4 年以前生产的 PY条干不匀率 9 9 O

C% V 值在1 %以 1y . 上.1 一等品 2 7 率在8 左右, 0 %

[ 刘值琦等 . I ] 《 乌斯特 千均匀崖 用手肠) 未 仪使 . 11 李允成. 华等 . 长丝生产 . 2 徐心 《 铸给 》

S EC P TRUM ANAL I OF NE EN S i YS S U V NE S r 田口任W t盆 P i + OY ' YARN D S P L C AN I A P I A T

2 工艺条件 . 4

PI E 切片干燥后含水率'3p; , 0m 卷绕速度 p

3 0/n 2m ; 0 n 熔体温度 2 一99; i 8 2 0侧吹风沮度 3士 5 0 0 1( ` 丝室) C ; 风速0 一 . /风湿 R; 一0b O . 0 ms 4 6 ; ; 79; Y 5 P 含油 . 0 %, 率0 %一 . 油嘴上油; T 3 4 P 平衡时间大于 O

装.

1 - 2 5 1 2 0 . 2 1 2 0 0 0 5 1 5 0 0 5

纱线波谱图机理及实例分析

期

Textile Accessories

·247· 【49 】

纱线波谱图机理及实例分析

王学元

(中 国 纱 线 网 ,杭 州 311203)

摘要:为了便于理解和用好纱线波谱图,以改善和提高纱 线 质 量,介 绍 纱 线 波 谱 图 形 成 机 理 和 傅 里叶波形分解原理,探讨纱线不同类型的周期性疵点所形成波谱图的特点 ;通过分析波谱图实际 案例,阐述波谱图对分析和查找纱线周期性疵点产生原因的指导价值 ,以及单纯利用波谱图分析 纱疵产生原因存在的不足。指出:纱线的任何周期性疵点都可简化成正弦波频谱 ;分析波谱图应 结合曲线图、DR 图、长度 - 变异曲线图等仔细分辨图形特征,根据有无谐波、谐波类型及谐波 包 迹 线 形 态 等 认 真 辨 别 疵 点 类 型 ,并 进 行 生 产 实 践 验 证 。 关 键 词:纱疵;周期性;波谱图;傅里叶分解;主波;谐波;形态;包迹线 中 图 分 类 号 :TS101.91+4 文 献 标 志 码 :A 文 章 编 号 :1001-9634(2019)04-0049-07

纱线波谱图是条干仪将纱线的质量波动通过系 列 分 析 计 算 后 ,转 换 成 频 谱 图 形 成 的 ,这 个 分 析 计 算 过程被称作傅里叶分析。傅里叶理论认为,任何周期 性 的 函 数 都 可 以 分 解 成 系 列 正 弦 波 的 叠 加 。 因 此 ,通 过 傅 里 叶 分 析 ,纱 线 上 任 何 周 期 性 疵 点 都 可 以 简 化 成

为便 于 对 正 弦 波 形 成 过 程 的 理 解,假 设 有 1 个 两连杆机构OPE,O 点为固定点,P 为连接点,E 点 为端点,P 点绕 O 点 按 逆 时 针 以 角 速 度ω 转 动,让 E 点在一张以与P 点等线速直线运动的白纸上画

纱线波谱图机理(二)

纱线波谱图机理(二)王学元(中国纱线网)摘要:通过对纱线波谱图形成机理和傅里叶波形分解原理的分析,探讨了纱线上不同类型的周期性疵点所形成的波谱图的特点,通过波谱图分析的实际案例,阐述了波谱图对分析和查找纱线周期性疵点产生原因的指导价值,并指出了单纯使用波谱图分析纱疵时存在的不足。

关键词:纱疵;周期性纱疵;波谱图;傅里叶分解;主波;谐波4 频道的波长周期性的疵点在从梳棉到细纱的各个工序上都有可能产生,而且各工序的周期性疵点都可能会对成纱条干造成不利的影响。

而前工序产生的疵点经过牵伸后大多数还会在成纱上形成周期更长的周期性疵点(梳棉工序产生的一些周期性疵点经过并条工序并合后,有时候在成纱上的周期性表现得不明显甚至表现不出来,但对成纱质量的不利影响却依然存在),对这些周期性疵点得辨认和分析,就需要借助频谱图了,因为频谱图是以频率域来表示质量变异的,对周期性疵点的展现更具有直观性。

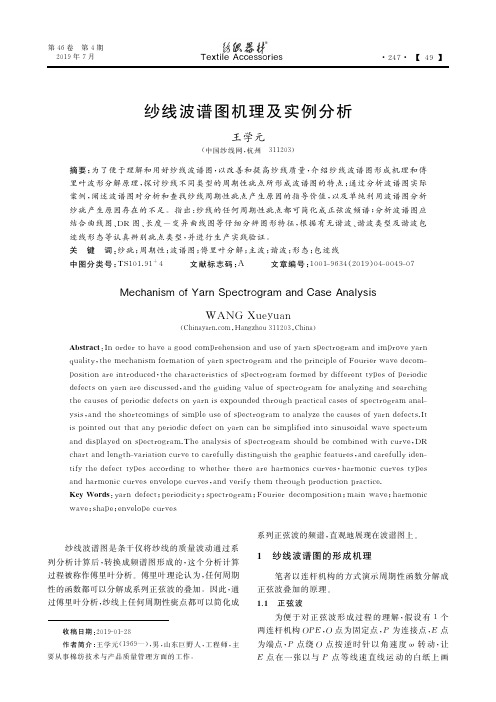

因此,如果在须条上有一个频率为f的周期性疵点,那么在其频谱图的对应位置f1上的高度就会有所增加,见图11。

图11 时间域与频谱图的对应关系为便于快捷地检测和分析这种周期性疵点,人们设计制造出了专门的检测仪器——条干仪。

在条干仪中,每一个频道的频率是由固定装于仪器内部的数据采集系统决定的,因此各个频道的频率f是固定不变的,第一个频道的频率值为297.742Hz,相邻两个频道之间按等比进行递减,递减比例为2的1/5次方(普通波谱图),即相邻两频道的频率差异约为15%。

每个频道可以表示的波长是由检测时须条的运行线速度决定的。

频率、波长与须条检测速度之间的关系为:λ= V/f。

式中:λ-波长(m);f-频率(Hz);V-须条的测试速度(m/s)。

因此,只要选择好了须条的检测速度,那么波谱图上每个频道所代表的波长也就确定了。

目前不同型号的条干仪所设置的频道总个数也有所不同,常见的有85个(普通波谱图,精细波谱图可以达到340个)、80个(或者是160个)、60个、55个等。

波谱图的分析原理,方法和典型实例分析

波谱图的分析原理,方法和典型实例分析(荆州市神舟纺织有限公司)欧怀林一·波谱图分析的基本原理与方法:1。

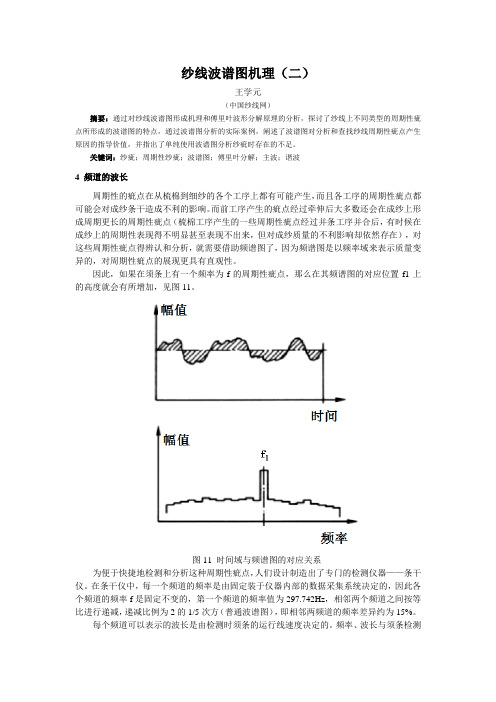

机械波和牵伸波的概念与计算方法:⑴.机械波在波谱图中,呈现“烟囱”柱形状,在一个或多个频道上出现.当宽度占据二个频道时称为双柱机械波;超过二个频道以上时称为多柱机械波.⑵.机械波长计算公式:a.牵伸倍数法:λ=πDxE。

λ-产生机械波的回转部件的波长;Dx-产生机械波的回转部件的直径;E-输出罗拉(前罗拉)到产生机械波的回转部件的牵伸倍数。

b.传动比法:λ=πD1i。

λ—产生机械波的回转部件的波长;D1—输出罗拉(前罗拉)的直径;i-产生机械波的回转部件到输出罗拉(前罗拉)之间的传动比。

c。

速度法:λ=V/n。

λ-产生机械波的回转部件的波长;V—出条速度;n —产生机械波的回转部件的转速。

下图为典型的机械波波谱图:下面几张图例为前道工序产生的机械波,随后道工序牵伸后其波长变化情况:上图为并条胶辊产生的机械波波谱图。

上图为对应的粗纱波谱图。

上图为对应的细纱波谱图。

⑶.机械波危害程度的评价:当基本波谱上的峰高超过该峰所在波长处基本波谱高度的50%时,会对织物造成不良影响。

对于连续两个或者多个机械波,其波峰必须叠加后来评价.机械波产生的疵点绝大多数呈现为规律性,机械波波峰越高,曲线图上的振幅就越大,疵点在布面体现越明显。

⑷.牵伸波在波谱图中,跨越三个或三个以上频道,形成像小山形隆起状的波形。

⑸.牵伸波计算公式:λ=KEL W。

E—输出罗拉到产生牵伸波部位的牵伸倍数;L W—纤维的平均长度;K—常数,细纱2。

75;粗纱3.5;并条4。

0;精梳条4。

0;气流纺5.0。

⑹.牵伸波危害程度的评价:牵伸波波峰越高,曲线图上的振幅就越大,疵点在布面的体现越明显.牵伸波波长不像机械波波长那样基本固定,而在一定范围内波动,故触发多个频道,形成小山包状的波形。

典型的牵伸波波谱图如下:2.波谱仪及各种波形分解的基本原理及特点:基于经济性的考虑,波谱仪对波谱的识别分析是建立在正弦波的基础上的.而纺纱过程中产生的机械波大多数是不完全遵循正弦规律波动的.遵照“傅里叶”公式,任何一个非正弦波都可以分解为多个正弦波,因此,波谱仪可以对这些非正弦波做出傅里叶分析,并将分解后的各正弦波波长显示在波谱图上.于是,在波谱图上出现了谐波,给我们的分析带来了困难.我们必须从纷乱的波形中找出基波,基波消除后,一系列谐波自然消除.下图为波形分解的示意图:分析波谱图时,我们必须掌握不同形态波谱图的特点.周期性机械波产生不匀的形态大致有以下5种:⑴.正弦波:形状:为正弦曲线均匀过渡。

技术纺纱波谱图分析的基本方法(上)

技术纺纱波谱图分析的基本方法(上)条干均匀度仪作为评价纱线质量的先进仪器,不仅用来测定纱线的变异系数和常发性纱疵数,还提供不匀曲线图和波谱图。

通过波谱分析,可以达到三个目的:(1)通过对波形特征的判断,了解纱条不匀的性质:(2)通过对不匀波幅度和波长的判断,预测可能对布面外观的影响程度:(3)通过对牵伸波和机械波的分析,确定产生疵点的工序及故障部位,及时找出纺纱工艺的不足或机械缺陷;为迅速改进工艺、调整机械状态提供依据。

利用波谱分析技术诊断纺纱设备故障已成为生产中的一项日常工作。

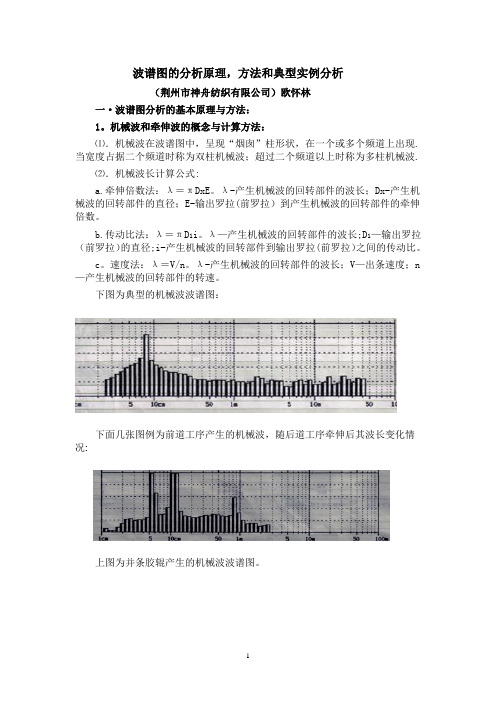

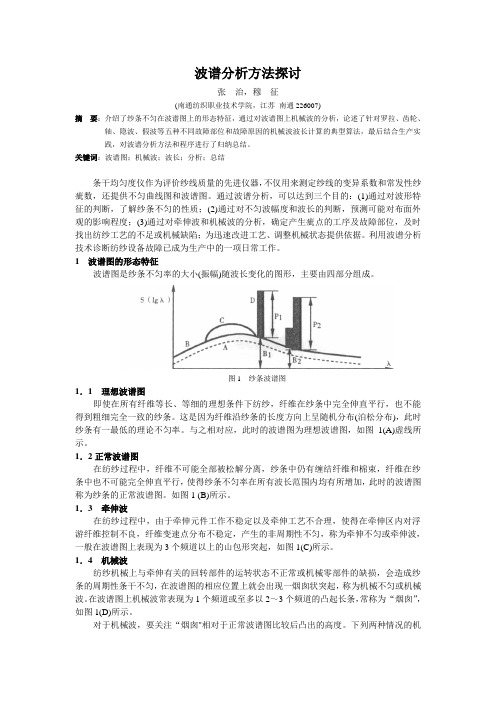

一、波谱图的形态特征波谱图是纱条不匀率的大小(振幅)随波长变化的图形,主要由四部分组成。

1.1理想波谱图即使在所有纤维等长、等细的理想条件下纺纱,纤维在纱条中完全伸直平行,也不能得到粗细完全一致的纱条。

这是因为纤维沿纱条的长度方向上呈随机分布(泊松分布),此时纱条有一最低的理论不匀率。

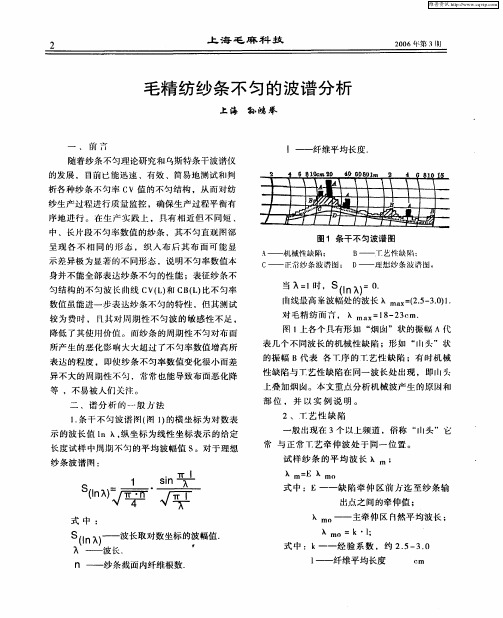

与之相对应,此时的波谱图为理想波谱图,如图1(A)虚线所示。

1.2正常波谱图在纺纱过程中,纤维不可能全部被松解分离,纱条中仍有缠结纤维和棉束,纤维在纱条中也不可能完全伸直平行,使得纱条不匀率在所有波长范围内均有所增加,此时的波谱图称为纱条的正常波谱图。

如图1(B)所示。

1.3牵伸波在纺纱过程中,由于牵伸元件工作不稳定以及牵伸工艺不合理,使得在牵伸区内对浮游纤维控制不良,纤维变速点分布不稳定,产生的非周期性不匀,称为牵伸不匀或牵伸波一般在波谱图上表现为3个频道以上的山包形突起,如图1(C)所示。

1.4机械波纺纱机械上与牵伸有关的回转部件的运转状态不正常或机械零部件的缺损,会造成纱条的周期性条干不匀,在波谱图的相应位置上就会出现一烟囱状突起,称为机械不匀或机械波。

在波谱图上机械波常表现为1个频道或至多以2~3个频道的凸起长条,常称为“烟囱”,如图1(D)所示。

对于机械波,要关注“烟囱“相对于正常波谱图比较后凸出的高度。

下列两种情况的机械波属于有害机械波:①“烟囱”的高度P1大于该处正常波谱图对应的波幅高度B1的一半时(P1≥B1/2);②当“烟囱”占据2~3个频道时(双柱波),则应把波幅累加后取总高度P2值,再与正常波谱图高度B2对比,若P2≥B2/2时;这两种情况的机械波可能对织物外观造成不良影响,必须考虑消除。

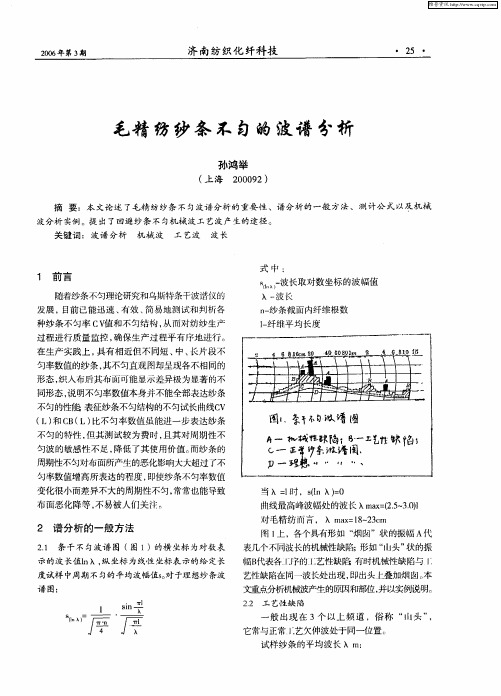

毛精纺纱条不匀的波谱分析

l

/

厂 — = : I . ’ — 呼:: . ! 上 ! J

—

■

图 1 条干不 匀波谱 图

A — 机械性 缺陷; — B— — T 艺・ f : 缺 j { ; 1

C—— 『 常纱条波 F

: D—— 想纱 条波 晰 。

当 入= 时,S( 入 =0 1 1 ) . n

m0 = k ・l ;

S1 ) ( ——波长取对数坐标的波幅值. n入

入 —— 波长 、 ’

式 中 :k一一 经 验 系数 ,约 2 5 3 0 . — . l —纤维平 均长度 — e m

n ——纱 条截面 内纤维 根数 .

维普资讯

1 5—0. l, W 一 3l 3 95 一37 :

部分 的高 度 达 到或 超 过 其 邻 近 部 分 平 均 高度

5 % 以上时 ,就行 可能 在布 面上 呈现 显著 疵点 , 0 瞳点关 沣。 否则 ,一般可 看作 随机取样 囚素的

篪 而不 予考虑 。 机械波 的分析 法 有二 。一是

常 与 正常 T艺牵 仲 波 处 于 同一位 置 。

试 样 纱 条 的平 均 波长 m;

1 l _ r

m =E

m0

o

1

‘

sn_ i _ 7

式 中 :E一一 缺 陷牵 仲 区前 方迄 至纱 条 输

出点之 间 的牵 仲值 ;

式 中 :

m 。—— 主牵 仲 区 自然平 均波 长 ;

成 一个 或 多个不 匀波 长的 烟 囱。有烟 囱必有机 械

实例 ,F 4 l B 4 针筒 粗纱机 各机件可 能产

缺陷 ,但有 机械 缺 陷不一 定能显示 出炯 囱,这要 看其 严重程 度 .… 般不宜 超过该 机件规 定 的质量 指标 临 界值 ,例 如针 梳前 皮 辊 的偏心 ( 不柱度 ) 小

棉纱条干不匀的检测分析和应用

棉纱条干不匀的检测分析和应用刘荣清(上海纺织工程学会棉纺专业委员会委员,上海)摘要:阐明棉纱条干用表观粗细和物理质量表达的不同涵义及两者关系。

分析条干不匀常用检测方法及仪器和发展趋势。

论述电容式和光电式条干仪的特点和特性,指明在线检测的长处及发展方向。

指出条干不匀分析必须按产品分析的要求cv%结合波谱图、曲线图、DR值等指标组合分析。

提出条干优劣应有客观的考核标准和评定依据。

关健词:1条干不匀条干不匀率的涵义沿长度方向目测纱线或纱条就会发现其粗细是不均匀的,粗细不匀是普遍存在的,这就是条干不匀。

广义的条干不匀包括各片段长度的粗细不匀,包括纱条中含有棉结杂质短绒等形成的粗细不匀;狭义的条干不匀是指纱条的短片段间的粗细不匀。

纱条的条干不匀可按它表观的粗细或外径大小反映,也可用其物理意义的单位长度的质量来反映。

由于纱条的截面不是理想的圆形,在三维空间外观的粗细和外径并不相同,因此以表观几何形态表示条干不匀并不稳定。

用物理意义表示的条干不匀,相对地比较稳定。

由于纱条捻度分布有向纱条细节集中的趋势,因而粗细处的纱条密度并不一致,造成表观形态的条干不匀,与物理意义的条干不匀并不完全一致。

人们目视的条干不匀与几何形态的条干不匀是比较一致的。

物理意义表达的条干不匀与实际纱条截面中纤维根数的变异相关密切,因此前者与布面条干比较一致,后者与纺纱工艺关系密切。

纱条的条干不匀常以纱条表观外径或粗细尺寸的均方差表示,或用纱条单位长度的质量的均方差表示。

其均方差系数可以比较不同线密度纱条条干不匀的程度,称为条干不匀率,英文名称是Coemeitofvariation,简称CV%。

2条干不匀检测方法的分析和比较2.1条干不匀的黑板检测黑板检测条干不匀是传统的经典的方法。

它直接用目视检测纱线表观在黑板上形成的粗细不匀的程度、数量、阴影的深浅,对照标准样照定性评定等级(分优、一、二等),同时可观察有否规律性等特征,它具有直观、方便、快速等优点,国外也常用梯形黑板现场检测是否存在周期性不匀。

毛精纺纱条不匀的波谱分析

26 0 年第3 0 期

济 南纺 织化 纤科 技

・2 ・ 5

毛精 纺 纱 条 不 匀的 波 谱 分析

孙鸿举

( 上海 2 09 ) 00 2

摘 要:本 文论述 了毛精纺纱条不匀波谱分析的重要性 、谱分析的一般 方法 、测计公式 以军机械

形态 , 入布后 其 柿面可 能显示 差异极 为显著 的不 织

同形态 , 说明不匀率数值本身并不能全部表达纱条 不匀的性能 表征纱条不匀结构的不匀试长曲线C V ( 和C ( ) L) B L 比不匀率数值虽能进一步表达纱条 不匀的特性 , 但其测试较为费时 , 且其对周期性不 匀波 的敏感性 不足 。 降低了其使用价值 。 而纱条的 周期性不匀对布面所产生的恶化影响大大超过 不 匀率数值增高所表达的程度 , 即使纱条不匀率数值 变化很小而差异不大的周期性不匀, 常常也能导致 布面恶化降等 , 不易被人们关滓。

一

波长

n一

纱条 截面 内纤维根 数

种纱条不匀率 cv 值和不匀结构 , 从而对纺纱生产 过程进行质量 监控 , 确保生产过程平有序地进行。

在生 产 实践上 , 有 相 近但 不 同短 、 、 具 中 K片 段不

l纤维 平 均长 度 一

匀率数值的纱条 , 其不匀直观 却呈现各不相同的

,

=

k

罗柱沟糟对周长和回转时滑溜的影响, 进行修正。

将计算所得 的波长值和实际波谱图中反映疵

点 的波长相 比较 ,就 能确认 被 怀疑 的某 机件 是 否

正确 。 ( 测速 法 2)

式 中 :k 一经 验 系数 ,约 25 30 .~ . l 维平 均 长 度入 = , -E 『d r

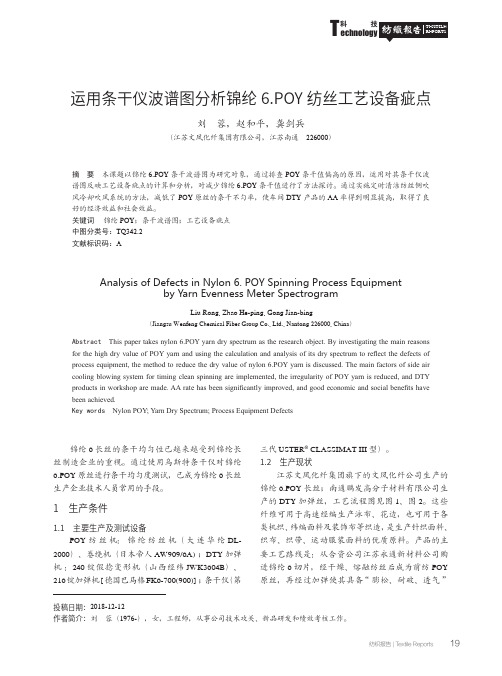

运用条干仪波谱图分析锦纶6.POY纺丝工艺设备疵点

运用条干仪波谱图分析锦纶6.POY 纺丝工艺设备疵点刘 蓉,赵和平,龚剑兵(江苏文凤化纤集团有限公司,江苏南通 226000)投稿日期:2018-12-12作者简介:刘 蓉(1976-),女,工程师,从事公司技术攻关、新品研发和绩效考核工作。

摘 要 本课题以锦纶6.POY 条干波谱图为研究对象,通过排查POY 条干值偏高的原因,运用对其条干仪波谱图反映工艺设备疵点的计算和分析,对减少锦纶6.POY 条干值进行了方法探讨。

通过实施定时清洁纺丝侧吹风冷却吹风系统的方法,减低了POY 原丝的条干不匀率,使车间DTY 产品的AA 率得到明显提高,取得了良好的经济效益和社会效益。

关键词 锦纶POY;条干波谱图;工艺设备疵点中图分类号:TQ342.2文献标识码:AAbstract This paper takes nylon 6.POY yarn dry spectrum as the research object. By investigating the main reasons for the high dry value of POY yarn and using the calculation and analysis of its dry spectrum to reflect the defects of process equipment, the method to reduce the dry value of nylon 6.POY yarn is discussed. The main factors of side air cooling blowing system for timing clean spinning are implemented, the irregularity of POY yarn is reduced, and DTY products in workshop are made. AA rate has been significantly improved, and good economic and social benefits have been achieved.Key words Nylon POY; Yarn Dry Spectrum; Process Equipment DefectsAnalysis of Defects in Nylon 6. POY Spinning Process Equipmentby Yarn Evenness Meter SpectrogramLiu Rong, Zhao He-ping, Gong Jian-bing(Jiangsu Wenfeng Chemical Fiber Group Co., Ltd., Nantong 226000, China)锦纶6长丝的条干均匀性已越来越受到锦纶长丝制造企业的重视。

波谱分析方法探讨

波谱分析方法探讨张治,穆征(南通纺织职业技术学院,江苏南通226007)摘要:介绍了纱条不匀在波谱图上的形态特征,通过对波谱图上机械波的分析,论述了针对罗拉、齿轮、轴、隐波、假波等五种不同故障部位和故障原因的机械波波长计算的典型算法,最后结合生产实践,对波谱分析方法和程序进行了归纳总结。

关键词:波谱图;机械波;波长;分析;总结条干均匀度仪作为评价纱线质量的先进仪器,不仅用来测定纱线的变异系数和常发性纱疵数,还提供不匀曲线图和波谱图。

通过波谱分析,可以达到三个目的:(1)通过对波形特征的判断,了解纱条不匀的性质;(2)通过对不匀波幅度和波长的判断,预测可能对布面外观的影响程度;(3)通过对牵伸波和机械波的分析,确定产生疵点的工序及故障部位,及时找出纺纱工艺的不足或机械缺陷;为迅速改进工艺、调整机械状态提供依据。

利用波谱分析技术诊断纺纱设备故障已成为生产中的一项日常工作。

1 波谱图的形态特征波谱图是纱条不匀率的大小(振幅)随波长变化的图形,主要由四部分组成。

图1 纱条波谱图1.1 理想波谱图即使在所有纤维等长、等细的理想条件下纺纱,纤维在纱条中完全伸直平行,也不能得到粗细完全一致的纱条。

这是因为纤维沿纱条的长度方向上呈随机分布(泊松分布),此时纱条有一最低的理论不匀率。

与之相对应,此时的波谱图为理想波谱图,如图1(A)虚线所示。

1.2正常波谱图在纺纱过程中,纤维不可能全部被松解分离,纱条中仍有缠结纤维和棉束,纤维在纱条中也不可能完全伸直平行,使得纱条不匀率在所有波长范围内均有所增加,此时的波谱图称为纱条的正常波谱图。

如图1 (B)所示。

1.3 牵伸波在纺纱过程中,由于牵伸元件工作不稳定以及牵伸工艺不合理,使得在牵伸区内对浮游纤维控制不良,纤维变速点分布不稳定,产生的非周期性不匀,称为牵伸不匀或牵伸波,一般在波谱图上表现为3个频道以上的山包形突起,如图1(C)所示。

1.4 机械波纺纱机械上与牵伸有关的回转部件的运转状态不正常或机械零部件的缺损,会造成纱条的周期性条干不匀,在波谱图的相应位置上就会出现一烟囱状突起,称为机械不匀或机械波。

对粗纱工序两种不同隐波的分析

对粗纱工序两种不同隐波的分析黄宪祥(重庆第三棉纺织厂)隐波即潜在性条干不匀,它是指由于波长较短,在前道工序波谱图反映不出来或不明显而被检验者忽视,但在后道工序经牵伸后反映较为明显的一种条干不匀。

由于隐波而产生的突发性纱疵危害性极大,将造成大面积坯布降等。

隐波波长和后道工序产生的波长相近,因此往往被误以为是后道工序存在问题而引起的机械波。

最近我厂粗纱工序发生了两次隐波而引起成纱条干不匀,影响布面质量,而分析粗纱波谱图未发现机械波,但在细纱波谱图反映较为明显,而且在细纱机上零星分布。

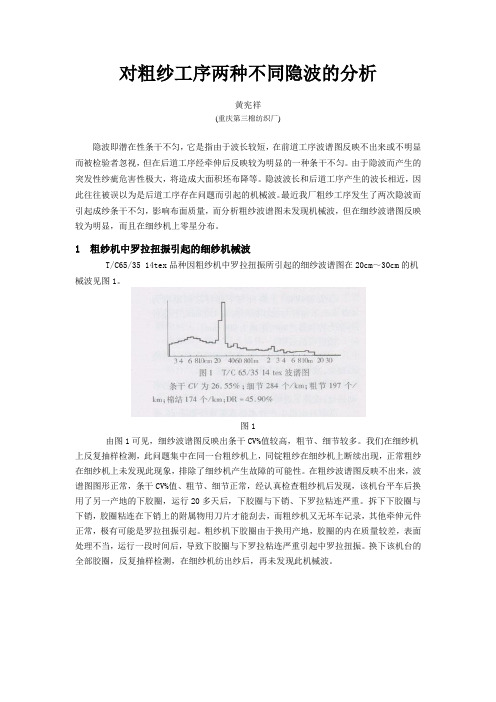

1 粗纱机中罗拉扭振引起的细纱机械波T/C65/35 14tex品种因粗纱机中罗拉扭振所引起的细纱波谱图在20cm~30cm的机械波见图1。

图1由图1可见,细纱波谱图反映出条干CV%值较高,粗节、细节较多。

我们在细纱机上反复抽样检测,此问题集中在同一台粗纱机上,同锭粗纱在细纱机上断续出现,正常粗纱在细纱机上未发现此现象,排除了细纱机产生故障的可能性。

在粗纱波谱图反映不出来,波谱图图形正常,条干CV%值、粗节、细节正常,经认真检查粗纱机后发现,该机台平车后换用了另一产地的下胶圈,运行20多天后,下胶圈与下销、下罗拉粘连严重。

拆下下胶圈与下销,胶圈粘连在下销上的附属物用刀片才能刮去,而粗纱机又无坏车记录,其他牵伸元件正常,极有可能是罗拉扭振引起。

粗纱机下胶圈由于换用产地,胶圈的内在质量较差,表面处理不当,运行一段时间后,导致下胶圈与下罗拉粘连严重引起中罗拉扭振。

换下该机台的全部胶圈,反复抽样检测,在细纱机纺出纱后,再未发现此机械波。

图2一般粗纱中罗拉扭振,细纱波谱图上机械波稍异于细纱机前罗拉或前胶辊周长(据细纱牵伸倍数而异,长度在10cm~50cm之间),引发的粗纱(T/C14tex、T/C28tex)细纱波谱图机械波波长在20cm~30cm,而细纱机故障引发的细纱波谱图机械波波长在10 cm~15 cm(见图2)。

粗纱机中罗拉扭振引发的疵点在粗纱机上比较集中,在细纱机上则比较分散,对集中机号的粗纱测试波谱图,无机械波,无牵伸波。

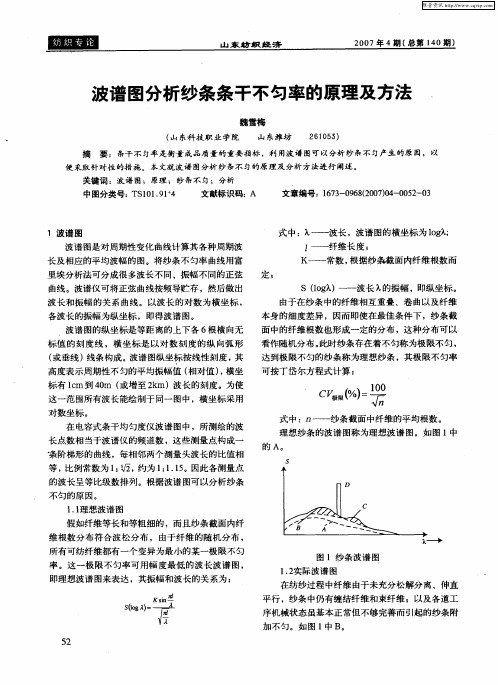

波谱图分析纱条条干不匀率的原理及方法

波谱 图的纵坐标是等距离 的上下各 6 根横 向无 标值 的 刻度 线 ,横 坐标 是 以对 数刻 度的 纵 向弧形 ( 或垂线 )线条构成 。波谱 图纵坐标按线性刻度 , 其 高 度表示周期性 不匀的平均振 幅值 ( 相对值 ) 横坐 , 标 有 lm 到 4 m ( c 0 或增至 2 m)波长 的刻 度。为使 k 这 一范围所有波长 能绘 制于同一 图中 ,横坐标 采用

8c 0 m处为粗纱机疵病 。在 l c ~4 m处为粗纱机齿轮 搭牙及传动齿轮的轴承松动或磨灭疵病 。

控制 ,造成纱 条牵伸不匀 ,在波谱 图中表现 为小 山

形状 ,称为牵 伸波 。如图 l C 中 。

各 道加 工机 器上 ,由于牵 伸部 件及其传动部件

有缺 陷 ,造成纱 条周期性 条干 不匀 ,这 种周期性不

s

:]

、 /

5 2

维普资讯

20 0 7年 4 ( 期 总第 1 0期) 4

山东 纺 织经 济

在加工过程 中,由于牵伸倍数选择不 当或牵 伸

机构参数设计不妥 ,都会使浮游纤维得不 到 良好 的

粗 纱波谱 图在 8 c 0 m~4 m 处有机械 波 、牵伸 0 波 ,一般为末 道并条牵伸前 区 、后区或者二道并条 牵伸前 区疵 病 , 偶尔为粗纱机牵伸后 区疵病 。 4 在 ~

即理想波谱 图来表达 ,其振 幅和波长的关 系为 :

Ks 型 I n

—

图 1纱条波谱 图 12 际波谱 图 .实

在纺纱过程中纤维 由于未充分松解分离 、伸直 平 行 ,纱 条中仍有缠结纤维和束纤维 ;以及各道工 序机械状态虽基本正常但不够完善而 引起 的纱 条附 加不匀 。如 图 1 B 中 。

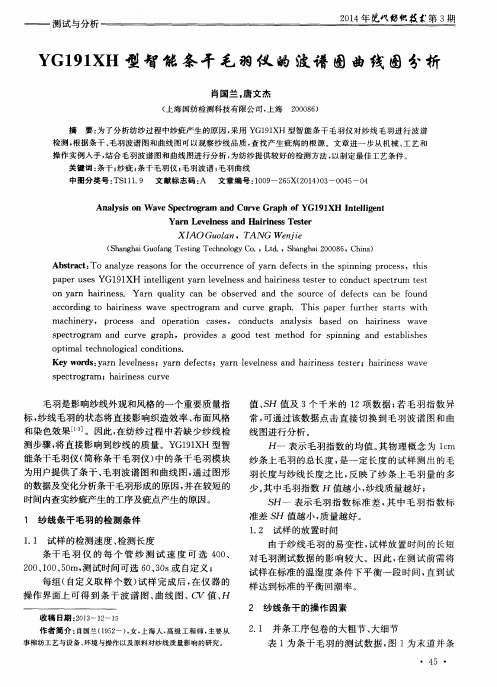

YG191XH型智能条干毛羽仪的波谱图曲线图分析

值、 S H 值 及 3个 千米 的 1 2项 数 据 ; 若 毛 羽 指 数 异

常, 可 通 过该 数据 点 击 直 接切 换 到 毛羽 波 谱 图 和 曲 线 图进行 分 析 。

H一 表示 毛羽 指数 的均 值 。 其 物 理 概念 为 l c m

纱条 上 毛羽 的总 长度 , 是 一 定 长 度 的试 样 测 出 的毛 羽长 度与 纱线 长度 之 比 , 反 映 了纱 条 上 毛 羽 量 的 多 少。 其 中毛 羽指数 H 值越 小 , 纱线质 量越 好 ;

o n y a r n h a i r i n e s s . Ya r n q u a l i t y c a n b e o b s e r v e d a n d t h e s o u r c e o f d e f e c t s c a n b e f o u n d

检测 , 根据 条干 、 毛羽波谱 图和曲线 图可 以观察纱线 品质 , 查找产 生疵病 的根源 。文章 进一 步从 机械 、 工艺 和

操作 实例人手 , 结 合毛羽波谱 图和 曲线 图进 行分析 , 为 纺纱提供较好 的检 测方法 , 以制定最佳工 艺条件 。

关键词 : 条 于; 纱疵 ; 条干毛羽仪 ; 毛羽波谱 ; 毛羽曲线

s p e c t r o g r a m ;h a i r i n e s s c u r v e

毛 羽是 影 响纱线 外 观 和风格 的一 个 重要 质量 指 标, 纱线 毛 羽 的状态 将直 接影 响织 造 效率 、 布 面风 格

和染 色 效果 l _ 1 ≈ ] 。因此 , 在 纺纱 过 程 中若 缺 少 纱线 检 测步骤 , 将直 接影 响到纱 线 的质 量 。Y G1 9 1 X H 型智

纱线条干均匀度仪

mi 与最初 8 秒测出的试样基准支数 m0 之比.

AFi

mi mo

100%

设定 m0 为 100

3.相对支数(RC)——各段试样测出的支数 mi 与试 样全长的基准支数 M 之比.

RC mi 100% M

设定 M 为 100

4. 偏移率(DR) ——在设定参考长度(L)范围内,不匀曲线超

纱线条干均匀度仪

刘恒琦

一﹑ 纱线条干不匀的概述

(一) 条干不匀的分类

1. 随机不匀——非周期性,与纤维材料、操作、工艺 有关,通过并合可以改善.

2. 规律性不匀——周期性,与机械状态、工艺设计有 关,影响最终产品外观.

(二) 条干不匀的片段长度

1. 长片段不匀——>500㎝,织物显示横条状. 2. 中片段不匀——50~500㎝,织物显示条痕,表现与

(一)基本组成结构

试样

操作系统

检测头

运算器 控制器

显示

自校系统

—不匀数据 —频发性纱疵 输出 —波谱图 (打印报告) —不匀曲线图 —其他统计分

析资料

(二)电容检测原理与参数

1.充满系数 d

D

①要求C 不随变化,

CO

常取=10% ~20%

② C 1 CO 1 1 1

4. 不同纺纱工艺、不同工序的波谱图比较:

(1) 精梳纱 普梳纱 转杯纺纱

(2) 细纱 粗纱 条子

5. 波谱图谱道的宽度

波长相差一倍之间设 5 个频道

例如:波长在 24m 与 12m 之间设 5 个频道

设每个频道的宽度为 x

则 5 lg x=lg 24-lg 12

lg x5=lg (24/12)

涤纶POY条干不匀率波谱分析及应用

涤纶POY条干不匀率波谱分析及应用经验交流合成纤维2001年1月涤纶POY条干不匀率波谱分析及应用史志杰(兰州维尼纶(集团)有限责任公司730094)摘要对影响涤纶POY条干不匀率的工艺,设备因素进行了总结,详细分析了POY异常波谱图产生的原因,并提出了降低POY条干不匀率,消除异常渡谱的方法,以达到根据波谱图及时消除_Y-艺,设备故障,提高产品质量,降低消耗的目的.关键词:条干不匀率波谱图分析1前言PoY条干不匀率是衡量PoY内在质量的重要物理指标,其大小直接反映了PoY后加工过程的稳定性.条干不匀率cv%值小于1%时,生产稳定,M率高,成品僵丝,毛丝少.影响PoY条干不匀率的因素较多,只要正确地分析PoY条干波谱图,就能及时发现和处理生产中存在的工艺,设备问题,达到降低PoY条干不匀率,提高PoY,DTY的内在质量的目的.本文对POY条干波谱图的图形与生产中工艺,设备问题的对应关系进行了总结,并提出了降低POY条干不匀率的方法,供同行借鉴.2试验2.1原料PEr半消光切片:熔点26O~262~C;特性粘度【]O.64~0.67;POY油剂:日本F一2169;宜兴周铁F一2189. 2.2生产设备BM公司成套干燥装置;BM公司I5E4螺杆挤压机;LTG公司侧吹风装置;FK6M一700加弹装置.2.3产品规格FOY:267d缸/36f,172dtex/36fo2.4工艺条件PEr切片干燥后含水率≤狮;卷绕速度32嘶血;熔体温度285—290℃;侧吹风温度30±1℃(丝室);风速0.4—0.6s;风湿RI-lfi5一%;POY含油率O.3%~O.4%,油嘴上油;POY平衡时间大于一40—8小时;全陶瓷摩擦盘;变形箱温度190—2lOT:;定型箱温度160—180℃;车速600m/min.2.5测试设备与条件设备:US'IT~1I型条干仪.条件:丝速~min;纸速lOom/finn;时间lmin;刻度范围±12.5%.3结果与讨论3.1理想的POY条干波谱图衡量FOY条干不匀程度除了不匀曲线图能很直观地反映纤维粗细程度外,还有不匀率u%值和变异系数CV%值(通常只用CV%值来描述).CV%值≥1.2%时,FOY粗细不匀程度较大,加弹时断头频繁;CV%值≤0.9%时,FOY粗细均匀,加弹稳定,DTY染色lM率高,僵丝,毛丝少.因此,一般CV%值≤O.9%的波谱且符台"姆指准则(基本波谱上的峰高不应该超过该峰所在波长处基本波谱高度的50%,即:P/B<0.5),都可以认为是正常的波谱图.CV%值≤O.8%的波谱是最理想的POY条千波谱图.图1是CV%为0.77%的267dtex/3fifPOY的条干波谱图,图中没有明显的峰,振幅都很小.图12o~/dtax/3fifPOt"条干渡谱图(Cv%=0.77%)3.2纺丝组件对POY条千不匀率的影晌POY条干不匀率Cv%值在2%以上,不匀曲第30卷第1期合成圩堆经验交流线在10%范围内波动,波谱图在2.5cm至6m范围内高度增加,振幅很大,但没有明显的峰,如图2所示,这种不匀是由于纺丝组件产生的POY毛丝造成的.组件是纺丝过程的核心部件,因喷丝板清洗不干净,海砂筛选不好,组件预热温度不合理,预热时间过长,安装不当等均可造成毛丝,同样,如果切片干燥效果不好,切片脏,也可产生如图2示的波谱.通过更换组件,波谱图正常,毛丝消除.因此,消除和减少POY毛丝,首先必须提高组件质量,加强切片干燥,组件清洗,预热和安装.图2组件质量问题造成的POY条干渡谱图(cv%=4.2%)3.3侧吹风对P(,Y条干不匀率的影响条干波谱图在波长=40m左右出现基波,在L'2,L'3,M4处出现高次谐波的不对称性近周期不匀,疵点的长度为M2,如图3所示,这种条干不匀是由于侧吹风风速太低,丝柬振动造成的.当风速小于0.4m/s时,固窗外的空气流动,窗内冷却气流形成涡流,使纤维振动严重,造成拉伸点上下移动,纤维沿轴向形成一点一点的竹节丝,这种POY经加弹易产生僵丝.丝柬在侧吹风窗内的振动可用公式(1)来表示:jjr=L*[I一(P/raa)(1)式中:何为纤维摆动振幅(m);L为喷丝板至油嘴的距离(m);P为纤维所受的张力(N);nag为单位长度重量(N).由公式可以看出,纤维振动振幅与喷丝板至油嘴的距离成正比.因此提高油嘴位置,降低第一导丝钩的位置,可以有效地抑制纤维摆动,降低条干不匀率.在生产实践中我们发现风速小于0.4m/s时,CV%值一般在1%~2%范围内,而风兢O5—0.6m/s时,对条干不匀率影响不大, CV%值一般都小于1%.3.4纺丝间与卷绕间空调风压对POY条干不匀率的影响纺丝间和卷绕间都装有空调,当卷绕问空调风压太子纺丝问风压时,空气从卷绕间由纺丝甬JⅢ25Z02050】m25iO2050图3侧吹风风速为0.4rids时17{klted36~POY条干波谱圆道向纺丝间流动,纤维运动方向和空气流动方向相反,丝柬在甬道内摆动,张力波动较大,造成条干不匀.图4为一次由于纺丝间空调发生故障停开,造成由风压不平街产生条干不匀的波谱图,由图4可见,在波长=40m处形成一个凸起的峰,在15~50m区域内图形高度增加,由于纺丝间与卷绕问空调风压差大小不同,条干波谱图的振幅也不同,但异常波谱发生的区域都在15~50m内. 通过调整纺丝间(或卷绕问)空调风量可以消除这种情况.图4风压不平衡时POY条干波谱图(cv%=1.5%)3.5横动导丝器对条干不匀率的影响条干波谱图在波长=2~2.3m范围内出现基波,在M2,Z/'3,M4处出现谐波,且第一次谐波最高,如图5所示,这种不匀是由描功导丝器磨损或导轨损伤造成的.cⅢ25102050lm25L0205O图5横动导丝器损伤所形成的癍点的170dterd36fPOY的波谱图(cv%=O.87%)为了卷绕防叠,横动辊转速不是定值,一般转速在2900—3400r/rain,当导丝器运动到换向点时, 纤维张力和导丝器所受外力最大,当导丝器运动到中点时,纤维张力和导丝器所受外力最小,因此,纤维张力和导丝器所受外力的近周期性的变化,使纤维产生了一个近周期性的疵点.同样,导轨损伤,也会使纤维产生一个近周期性的疵点.导丝器往复一次,所生产的POY约2m,即疵点间经验交流距,波谱波长约为2m.通过更换导丝器和清理横动辊沟槽内杂质,或更换导轨即可消除此类疵点.3.6卷绕头振动对条干的影响在高速纺生产中,严格要求卷绕头平稳运转,所以要对卷绕头进行定期或不定期检修,卷绕头一般轴承和蝶簧易坏.表观看卷绕头振动.实际上是卷绕袖偏心运转,当丝筒较小时,卷绕轴所受的力较小.相应偏心运转幅臌,I,,当丝简直径达到十300以上时,偏心运转的幅度较大.在波谱图上,波长=1m处出现—个独立的波峰,如图6所示,说明这种疵点为正弦形周期性疵点,丝筒直径达到十300以上时, 卷绕轴每转一圈.所卷绕的纤维大约为1m,由于其佩运转,每转一转,纤维张力的变化为一个周期,形成—个疵点.通过更换卷绕头,更换损坏部件,做动平衡测试,疵点消除.波谱正常.4结束语合威纤堆2001年1月cm251020501m25102050图6卷绕头振动产生疵点的172dlex/36fPOY的波谱图(cv%=1.0%)自对条干不匀率攻关以来,通过正确分析波谱图,排除生产中潜在工艺,设备故障.条干不匀率日平均CV%值降到0.95%以下,DTY一等品率达到95%以上.由于各生产厂家生产涤纶产品不一,生产设备,工艺条件不同,对波谱图的认识可能有所不同,以上观点仅供参考.本文对影响POY条于不匀率目测就可以发现的问题,如成型不良,蛛网丝等未再进行条干波谱分析.(承蒙我公司领导的大力支持,在此表示感谢!)●考文献我厂1994年以前生产的POY条于不匀率[1]刘恒琦等.'乌斯特轩均匀鹿仪使用手册)cv%值在1.2%以上.一等品率在80%左右,[2]李允成,徐心华等.'涤纶长墼生产). SPEANAIrYsIsoFI丁NEⅦNNEssPoLYEERPoYY A=RNANDrIIsAPPIJCA田【0NSkiZhijie(l抵V'mylon()凸./ad.730O94)ActTheartlchⅢmmtheteehndoglcalandmechanicalfactorswhich幽ctmlt.vem,l~ofp0lPO~y,,maand口thet'~ason伽a?momlallⅡ酵mle鹧印吼咖.Them嘲l心to,hca'ea~mlt.vem,l~ofPO~andtodi∞a?otznmalIm口H岫8.mⅡ8.Theplodyto~|~minate10gicalandmtl~uhhiⅡtime,W.ai~h舯.0ld吨tolmeⅧ印e吐mm,and佃.山I口veq1la1畸andtOd芒e瞄eccnIm咖;国外消息:Bayer公司出售丙烯腑纤维厂…一●一.●●德国化学公司Bayer有限公司从2001年1月1日起将其B即可Fasea"有限公司的丙烯腈纤维部(Dmlon)转让给意大利Fmver纺织集团.Fmvex集团将接管在D0目m的Dralon生产厂并保留在Faserwetke有限公司已经拥有的30%股份.B町公司在Donna∞工厂的丙烯腈纤维生产髓力(干纺)为105,000吨,年,在工厂(湿纺)的生产能力是65,000吨,年.这两家工厂的600名雇员也由Frav~接管.Fmve~集团在全球经营丙烯腑纤维的雇员超过31]00人,其后欧洲,美国和亚洲的年产量达到60,ooo吨.B公司纤维部属于聚合体领域的三个部门:丙烯腈纤维(Dralon),弹性纤维(Dodm~m)和聚酰胺单丝(P—I加)共有1600名雇员,1999年营业额达到3亿9千万欧元.(垒立国)一42一Aeordis转让其西班牙的庸纶产业Aoon~计划将其西班牙的腈纶产业出卖给葡萄牙的腈篼厂商脚(所在地1.avadfio).卖断内容包括Aoon~ 的腈纶商标专利"C..olatelh",.NeⅡo,"Dolan","Dola- Dit"以及达到Aoon~所村定的质量标准转让对象仅仅为西班牙的腈纶产业,不包括英国cri∞及Bradford,德国Ⅱ出的腈纶产业.目前Aoon~在西班牙的腈纶产业是地处Ptatdeu的年产6.4万吨的腈纶短纤维工厂.Aoon~推进的是向产业用及特殊产品转化的战略,由于西班牙工厂以生产常规产品为中心,因此决定将其转让给属于同类产品范围的脚.Aoon~通过出卖西班牙的腈绝产业,夸后将在其英国与德国的腈纶工厂内进行特殊产品的开发,提高其差别化比例.(陈佩兰)。

条干不匀波谱图的分析和使用

条干不匀波谱图的分析和使用

朱勤;张建林

【期刊名称】《合成纤维》

【年(卷),期】1991(20)2

【摘要】本文着重介绍了UDY、POY、FDY、DTY的生产过程中,影响长丝条干

不匀的工艺和机械因素,详细分析了产生周期性条干不匀的原因。

说明如何通过条

干不匀率波谱图跟踪产品质量,从而及时有效地解决条干不匀问题,提高了产品质量。

【总页数】3页(P56-58)

【关键词】涤纶;涤纶长丝;条干不匀;UDY;POY

【作者】朱勤;张建林

【作者单位】连云港涤纶厂

【正文语种】中文

【中图分类】TQ342.207

【相关文献】

1.基于波谱分析的条干不匀计算机诊断 [J], 杨金纯;郭盈

2.波谱图分析纱条条干不匀率的原理及方法 [J], 魏雪梅

3.浅谈利用波谱图分析条干不匀产生的几个实例 [J], 陈冬;焦新玉

4.POY条干不匀图型分析 [J], 谢恒生

5.涤纶POY条干不匀率波谱分析及应用 [J], 史志杰

因版权原因,仅展示原文概要,查看原文内容请购买。

几种假机械波及不规则波谱图和曲线图的分析

几种假机械波及不规则波谱图和曲线图的分析吴红(安徽华茂纺织股份有限公司)摘要:本文通过多年对电子条干均匀度仪的应用,指出纺纱过程中因纺纱捻度、张力影响以及有关测试部件磨损和操作方法不当等,会产生各种假机械波、不规则波谱图及曲线图,并对这类图形的形成特点及识剐方法进行了归纳。

关键词:机械波;波谱图;曲线图;纺纱张力随着电子条干均匀度仪的广泛应用,准确分析波谱图、曲线图和测试数据显得十分重要。

根据多年的生产实践和大量的试验分析,我们发现纺纱过程中由于纺纱捻度、纺纱张力和材料性能的影响,以及由于仪器测试操作法不当、取样方法不正确等会造成不少假机械波以及不规则波谱图和曲线图。

由于纺纱捻度和纺纱张力的影响所造成的假机械波有的已为大家所了解,如棉条的圈条效应波、粗纱加捻效应波,但还有不少因纺纱张力影响以及其他非纺纱机械设备原因所造成的假机械波、不规则波谱图和曲线图可能还不被大家所掌握,从而给我们在进行波谱图、地线图和数据分析时带来误导。

本文着重对这类假机械波以及不规则波谱图及曲线图形成原因及特点进行归纳、分析。

1各工序由于纺纱张力影响所导致的假机械波1.1棉条圈条效应波当棉条进入条筒时,每圈棉条趋向中心部分的一段条子往往会引起棉条“翻捻”现象,这部分条子的捻度促使棉条长度缩短,暂时引起棉条曲皱、截面增大,随着条筒逐步装满,棉条圈间压力增大,上述捻度被定型,并保留在条子上。

因此,当棉条试样引向条干试验仪检验极板时,由于“翻捻”所增加的捻回不能完全消失,故在波谱图上出现一个波长等于圈条周长的机械波,称为圈条效应波。

该机械波在经粗纱机高架导条后,棉条翻捻、曲皱现象得到伸展,测试粗纱无机械波,故称为假波如图1所示。

大量试验证明:圈条效应引起的假波,由于取样方式不同以及车间温湿度变化的影响,棉条在条桶内的受压大、小不同,机械波的严重程度也有所不同。

一般来说,棉条越接近满桶取样,棉条在桶内受压增大,机械波波幅较高;车间湿度大时,也会使棉条在桶内受压增大,导致机械波波幅升高。

几种假机械波及不规则波谱图和曲线图的分析

几种假机械波及不规则波谱图和曲线图的分析吴红(安徽华茂纺织股份有限公司)摘要:本文通过多年对电子条干均匀度仪的应用,指出纺纱过程中因纺纱捻度、张力影响以及有关测试部件磨损和操作方法不当等,会产生各种假机械波、不规则波谱图及曲线图,并对这类图形的形成特点及识剐方法进行了归纳。

关键词:机械波;波谱图;曲线图;纺纱张力随着电子条干均匀度仪的广泛应用,准确分析波谱图、曲线图和测试数据显得十分重要。

根据多年的生产实践和大量的试验分析,我们发现纺纱过程中由于纺纱捻度、纺纱张力和材料性能的影响,以及由于仪器测试操作法不当、取样方法不正确等会造成不少假机械波以及不规则波谱图和曲线图。

由于纺纱捻度和纺纱张力的影响所造成的假机械波有的已为大家所了解,如棉条的圈条效应波、粗纱加捻效应波,但还有不少因纺纱张力影响以及其他非纺纱机械设备原因所造成的假机械波、不规则波谱图和曲线图可能还不被大家所掌握,从而给我们在进行波谱图、地线图和数据分析时带来误导。

本文着重对这类假机械波以及不规则波谱图及曲线图形成原因及特点进行归纳、分析。

1各工序由于纺纱张力影响所导致的假机械波1.1棉条圈条效应波当棉条进入条筒时,每圈棉条趋向中心部分的一段条子往往会引起棉条“翻捻”现象,这部分条子的捻度促使棉条长度缩短,暂时引起棉条曲皱、截面增大,随着条筒逐步装满,棉条圈间压力增大,上述捻度被定型,并保留在条子上。

因此,当棉条试样引向条干试验仪检验极板时,由于“翻捻”所增加的捻回不能完全消失,故在波谱图上出现一个波长等于圈条周长的机械波,称为圈条效应波。

该机械波在经粗纱机高架导条后,棉条翻捻、曲皱现象得到伸展,测试粗纱无机械波,故称为假波如图1所示。

大量试验证明:圈条效应引起的假波,由于取样方式不同以及车间温湿度变化的影响,棉条在条桶内的受压大、小不同,机械波的严重程度也有所不同。

一般来说,棉条越接近满桶取样,棉条在桶内受压增大,机械波波幅较高;车间湿度大时,也会使棉条在桶内受压增大,导致机械波波幅升高。

纱线条干异常波普图实例分析

纱线条干异常波普图实例分析邵向云(江苏宝达纺织有限公司)摘要:提供了离线监测中发现的细纱工序、粗纱工序部分由于纺纱器材运行状态不良导致管纱质量异常的案列,展现了这些常见问题形成的不匀率曲线图和波谱图的典型特征,为纺纱厂进行质量控制提供了参考。

关键词:条干;不匀率曲线图;波谱图;纺纱器材在日常试验过程中,我们偶尔会测试到一些条干CV%数值严重恶化的管纱,不仅影响产品质量的一致性,而且给下游客户的织物会造成不良影响,甚至导致客户索赔。

在多年的质量监控实践中,我们积累了部分由于纺纱器材运行状态不良导致管纱质量异常的案列。

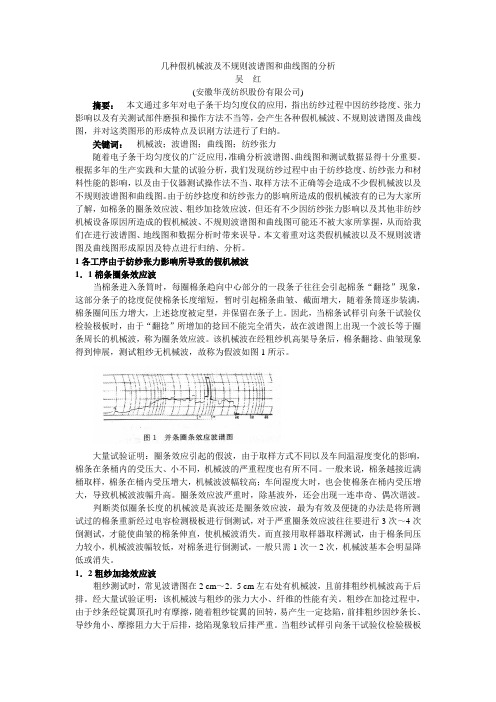

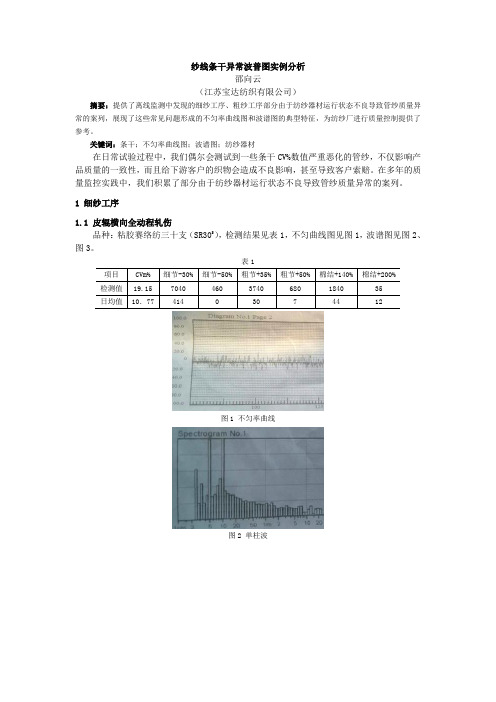

1 细纱工序1.1 皮辊横向全动程轧伤品种:粘胶赛络纺三十支(SR30S),检测结果见表1,不匀曲线图见图1,波谱图见图2、图3。

表1项目CVm% 细节-30% 细节-50% 粗节+35% 粗节+50% 棉结+140% 棉结+200%检测值19.15 7040 460 3740 680 1840 35日均值10.77 414 0 30 7 44 12图1 不匀率曲线图2 单柱波图3 双柱波分析原因:缠绕所致。

挡车工巡回不及时;温湿度控制不好,生活难做。

1.2 皮辊轴承间隙大品种:高配粘胶赛络纺四十支(GSR40S),检测结果见表2,不匀曲线图见图4,波谱图见图5、图6。

表2项目CVm% 细节-30% 细节-50% 粗节+35% 粗节+50% 棉结+140% 棉结+200%检测值15.06 2215 5 395 30 120 30日均值11.85 763 1 73 10 82 23图4 不匀率曲线图5 单柱波图6 双柱波分析原因:皮辊轴芯使用年限过长,皮辊房上车前未把好关;保养不到位。

1.3 赛络纺纺纱,其中有一根粗纱皮辊边缘纺纱(不受控)品种:高配粘胶赛络纺四十支(GSR30S),检测结果见表3,不匀曲线图见图7,波谱图见图8。

表3项目CVm% 细节-30% 细节-50% 粗节+35% 粗节+50% 棉结+140% 棉结+200%检测值23.72 3295 35 1210 785 620 195日均值10.88 463 0 35 5 40 13图7 不匀率曲线图8 波谱图分析原因:纺纱动程不居中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

纱线条干异常波普图实例分析邵向云(江苏宝达纺织有限公司)摘要:提供了离线监测中发现的细纱工序、粗纱工序部分由于纺纱器材运行状态不良导致管纱质量异常的案列,展现了这些常见问题形成的不匀率曲线图和波谱图的典型特征,为纺纱厂进行质量控制提供了参考。

关键词:条干;不匀率曲线图;波谱图;纺纱器材在日常试验过程中,我们偶尔会测试到一些条干CV%数值严重恶化的管纱,不仅影响产品质量的一致性,而且给下游客户的织物会造成不良影响,甚至导致客户索赔。

在多年的质量监控实践中,我们积累了部分由于纺纱器材运行状态不良导致管纱质量异常的案列。

1 细纱工序1.1 皮辊横向全动程轧伤品种:粘胶赛络纺三十支(SR30S),检测结果见表1,不匀曲线图见图1,波谱图见图2、图3。

表1项目CVm% 细节-30% 细节-50% 粗节+35% 粗节+50% 棉结+140% 棉结+200%检测值19.15 7040 460 3740 680 1840 35日均值10.77 414 0 30 7 44 12图1 不匀率曲线图2 单柱波图3 双柱波分析原因:缠绕所致。

挡车工巡回不及时;温湿度控制不好,生活难做。

1.2 皮辊轴承间隙大品种:高配粘胶赛络纺四十支(GSR40S),检测结果见表2,不匀曲线图见图4,波谱图见图5、图6。

表2项目CVm% 细节-30% 细节-50% 粗节+35% 粗节+50% 棉结+140% 棉结+200%检测值15.06 2215 5 395 30 120 30日均值11.85 763 1 73 10 82 23图4 不匀率曲线图5 单柱波图6 双柱波分析原因:皮辊轴芯使用年限过长,皮辊房上车前未把好关;保养不到位。

1.3 赛络纺纺纱,其中有一根粗纱皮辊边缘纺纱(不受控)品种:高配粘胶赛络纺四十支(GSR30S),检测结果见表3,不匀曲线图见图7,波谱图见图8。

表3项目CVm% 细节-30% 细节-50% 粗节+35% 粗节+50% 棉结+140% 棉结+200%检测值23.72 3295 35 1210 785 620 195日均值10.88 463 0 35 5 40 13图7 不匀率曲线图8 波谱图分析原因:纺纱动程不居中。

固定喇叭口螺丝松动致喇叭口跑偏;摇架不居中,使纺纱动程偏离皮辊边缘。

1.4 上销无簧片品种:粘胶紧密赛络纺四十支(JSR40S),检测结果见表4,不匀曲线图见图9,波谱图见图10。

表4项目CVm% 细节-30% 细节-50% 粗节+35% 粗节+50% 棉结+140% 棉结+200%检测值14.04 1995 10 355 50 175 40日均值10.55 404 0 36 6 71 13图9 不匀曲线图图10 波谱图分析原因:皮辊房上车前未把关;清洁卫生不当,野蛮操作。

1.5 上销簧片老化、起伏品种:单唛赛络纺四十支(DSR40S),检测结果见表5,不匀曲线图见图11,波谱图见图12。

表5项目CVm% 细节-30% 细节-50% 粗节+35% 粗节+50% 棉结+140% 棉结+200%检测值14.53 2200 25 402 52 180 45日均值11.58 758 1 79 10 90 20图11 不匀曲线图图12 波谱图分析原因:簧片使用周期过长;皮辊房平时检查不到位。

1.6 下皮圈松动品种:SR32S,检测结果见表6,不匀曲线图见图13,波谱图见图14。

表6项目CVm% 细节-30% 细节-50% 粗节+35% 粗节+50% 棉结+140% 棉结+200% 检测值34.01 11151 5678 4999 2504 5628 1216日均值11.21 616 0 57 5 62 16图13 不匀曲线图图14 波谱图分析原因:下圈张力架簧老化致张力架位置上移,下圈拉不紧,运转时拥圈。

1.7 无下皮圈纺纱品种:DSR32S,检测结果见表7,不匀曲线图见图15,波谱图见图16。

表7项目CVm% 细节-30% 细节-50% 粗节+35% 粗节+50% 棉结+140% 棉结+200% 检测值19.71 3340 69 1065 484 408 78日均值11.15 580 0 51 8 81 20图15 不匀曲线图图16 波谱图分析原因:下圈损坏被划掉后未及时上备用圈。

1.8 下圈张力架嵌花绒或绕粗纱头品种:SR60S,检测结果见表8,不匀曲线图见图17,波谱图见图18。

表8项目CVm% 细节-30% 细节-50% 粗节+35% 粗节+50% 棉结+140% 棉结+200% 检测值17.85 3820 255 950 160 370 95日均值14.19 314 6 250 29 159 52图17 不匀曲线图图18 波谱图分析原因:下圈运行不畅、受阻。

游动吹吸位置不当致花绒长期堆积张力架与下圈结合处;飞花或掉落的粗纱头缠绕张力架。

1.9 下圈张力架位置不居中,致双根粗纱中的一根不在下圈动程内纺纱品种:DSR30S,检测结果见表9,不匀曲线图见图19,波谱图见图20。

表9项目CVm% 细节-30% 细节-50% 粗节+35% 粗节+50% 棉结+140% 棉结+200%检测值16.45 3155 145 850 140 200 60日均值10.82 434 0 35 7 53 16图19 不匀曲线图图20 波谱图分析原因:张力架簧片张力不足左右位移;挡车工换下圈时或设备部保时张力架位置未放正,不居中。

1.10 摇架压力不足致后区粗纱打弯品种:GSR40S,检测结果见表10,不匀曲线图见图21,波谱图见图22。

表10项目CVm% 细节-30% 细节-50% 粗节+35% 粗节+50% 棉结+140% 棉结+200%检测值15.00 2555 70 325 20 120 25日均值12.61 1217 2 112 14 98 24图21 不匀曲线图图22 波谱图分析原因:摇架使用年限过长;摇架压力未加到位或后座螺丝松动。

1.11 网格圈横向开裂1/2品种:JSR30S,检测结果见表11,不匀曲线图见图23,波谱图见图24。

表11项目CVm% 细节-30% 细节-50% 粗节+35% 粗节+50% 棉结+140% 棉结+200% 检测值11.62 645 0 155 20 100 10日均值9.68 167 0 18 538 12图23 不匀曲线图图24 波谱图分析原因:网格圈使用周期过长;积聚槽堵塞摩擦损坏。

1.12 网格圈纵向撕裂品种:JSR50S,检测结果见表12,不匀曲线图见图25,波谱图见图26。

表12项目CVm% 细节-30% 细节-50% 粗节+35% 粗节+50% 棉结+140% 棉结+200%检测值12.19 1730 50 255 20 965 240日均值11.41710 0 46 8 68 20图25 不匀曲线图图26 波谱图分析原因:网格圈使用周期过长;积聚槽堵塞摩擦损坏;空气质量差,尘埃附着积聚槽,天长日久起垢致网格圈摩擦损坏。

1.13 紧密纺集聚槽双槽堵塞严重品种:JSR60S,检测结果见表13,不匀曲线图见图27,波谱图见图28。

表13项目CVm% 细节-30% 细节-50% 粗节+35% 粗节+50% 棉结+140% 棉结+200%检测值15.32 3530 60 890 95 890 145日均值12.24 1000 2 79 8 84 28图27 不匀曲线图图28 波谱图分析原因:异型管清洁不到位;挡车工负压风机未勤掏致负压不足。

1.14 异型管过桥齿轮损坏品种:JSR60S,检测结果见表14,不匀曲线图见图29,波谱图见图30。

表14项目CVm% 细节-30% 细节-50% 粗节+35% 粗节+50% 棉结+140% 棉结+200% 检测值29.44 5250 1075 7700 6665 9025 8455日均值12.12 944 1 93 12 112 34图29 不匀曲线图图30 波谱图分析原因:设备上过桥齿轮搭齿过紧;挡车工断头处理不及时纤维缠绕齿轮;齿面磨损后未及时更换。

现象:直接可见密集纱疵随纱体纺下。

1.15 紧密纺集聚胶辊位置不当致网格圈运转不灵活品种JSR40S,检测结果见表15,不匀曲线图见图31,波谱图见图32。

表15项目CVm% 细节-30% 细节-50% 粗节+35% 粗节+50% 棉结+140% 棉结+200%检测值13.97 1690 0 845 75 1895 225日均值10.45 435 0 40 10 92 16图31 不匀曲线图图32 波谱图分析原因:网格圈运行受阻,摇架不居中致前胶辊碰及罗拉墩,运行受阻;胶辊位置调节不适当。

管纱特征:整个纱体松软,纱体两股须条捻合不均匀,毛羽重,棉粒多。

2 粗纱工序2.1 粗纱胶辊表面深层起皱品种:430tex,7#粗纱机。

CVm%4.59,皮辊表面状态见图33,不匀曲线图见图34,波谱图见图35。

图33 皮辊表面状态图34 不匀曲线图图35 波谱图对应细纱品种SR30S,检测结果见表16,不匀曲线图见图36,波谱图见图37。

表16项目CVm% 细节-30% 细节-50% 粗节+35% 粗节+50% 棉结+140% 棉结+200% 检测值13.87 1240 35 170 20 95 65日均值11.07 507 0 45 8 63 20图36 不匀曲线图图37 波谱图分析原因:皮辊与前罗拉咬合轧伤。

2.2 皮辊纺纱动程内有直径1cm的啃伤凹陷品种430tex 5#粗纱机。

CVm%4.41,皮辊表面状态见图38,不匀曲线图见图39,波谱图见图40。

图38 皮辊表面状态图39 不匀曲线图图40 波谱图对应细纱细纱品种SR32S,检测结果见表17,不匀曲线图见图41,波谱图见图42。

表17项目CVm% 细节-30% 细节-50% 粗节+35% 粗节+50% 棉结+140% 棉结+200%检测值13.77 1100 5 175 25 50 25日均值11.16 572 0 54 8 80 14图41 不匀曲线图图42 波谱图分析原因:皮辊内在质量;缠绕严重所致。

2.3 粗纱二罗拉(主牵伸罗拉)上皮辊径向跳动品种290tex,9#FA1415粗纱机。

CVm%5.96,不匀曲线图见图43,波谱图见图44。

图43 不匀曲线图图44 波谱图对应细纱品种JSR50S,检测结果见表17,不匀曲线图见图45,波谱图见图46。

表17项目CVm% 细节-30% 细节-50% 粗节+35% 粗节+50% 棉结+140% 棉结+200%检测值12.27 910 5 70 15 62 20日均值11.39 693 0 41 7 60 16 另外还体现一米之内+5%、-5%DR值的数据恶化:+5%:21.88,-5%:25.19(正常数值一般在10.0以内)。