实验9涤纶短纤维纱线条干均匀度测试

纱线条干均匀度测试

纱线条干均匀度测试1概述电容式条干均匀度测试仪是其测试结果对于鉴定纱样的质量水平,分析纱样不匀的结构和特征,以及判别造成条干不匀的原因有着重要的作用,仪器加装专家分析系统可以提高效率。

对短纤维纺制的絮条、粗纱、细纱随机性与周期性条干不匀率、纱疵及波谱进行定性、定量分析。

2试验目的与建议通过本次章节,对于yg137型电容式条干均匀度仪的了解,进一步了解测试原理和测试方法,用yg137测试棉、毛、化纤等短纤维纺和混纺的纱条、细纱的随机性与周期性不匀,以及细节、粗节、棉结(毛粒、麻粒)的疵点数。

3有关标准3.1采用标准:gb/t3292、astmd1425《纺织品纱条条干不匀试验方法电容法》。

3.2有关标准:gb6529《纺织品的王绣和试验用标准大气》、gb8170《数值求和规则》方法标准以及囊括的产品标准。

4试验仪器与用具yg137型条干均匀度测试仪。

第2楼试验工发表于2021/05/1122:54第3楼试验工刊登于2021/05/1122:555工作原理电容式条干均匀度仪是应用领域电容测试原理,被测试样以规定的速度通过电容传感器时,线密度变化转变为适当的电量变化,仪器经运算处置后将试样和易信号以波谱、曲线、数字等形式输入,现代技术的电容式条干均匀度仪是使用计算机技术生产,数据可以存储、表明、列印。

电容式条干均匀度仪是检测纱条不匀率的自动测试设备,同时实现对细纱、粗纱、条子线密度和易程度的测量,可以提供更多cv%值、疵点数等各种有价值的质量指标,并在屏幕上表明纱条瞬时和易率为曲线图、波谱图及其他统计数据图形。

6取样6.1根据各纺纱工序的纱条种类和测试分析的须要,至少按以下所推荐数量随机提取试验室样品。

条子:四个条筒或每眼一个条筒。

粗纱:四个卷装。

在粗纱机前后排锭子上各挑两个。

细纱:十个管纱。

6.2每个条筒、卷装或管纱各测试一次。

6.3可根据需要规定取样数量和测试次数。

7试样棉、毛、麻或混纺纱线一种或两种。

纱线条干均匀度两种测试方法的对比研究_张建伟.

2014年第6期检测与标准纱线的条干均匀度是指沿长度方向上纱线粗细均匀一致的程度[1]。

纱线条干不匀会对纱线强力、织造染整工艺的实施、产品外观质量等产生不利影响。

近年来,随着功能化、差别化、复合化、超细化、环保化再生纤维素纤维的快速发展,基于功能性纤维混纺的针织短纤纱在保健类、舒适类针织面料的设计织造上应用十分广泛,条干均匀度作为纱线质量的一项主要技术指标,无论在成品检测还是生产过程监控中越来越力求体现真实性。

目前,适用于国家标准的纱线条干均匀度仪器检测方法主要有电容法和光电法两种。

为了对比两种方法的优缺点,研究两种方法对测试功能性针织短纤纱条干均匀度的有效性,本文选择了目前应用较多的几种功能性针织短纤纱作为研究对象,采用试验的方法对两种条干均匀度仪器检测方法进行了对比,对测试结果进行了线性回归分析,为检测人员合理选择检测方法提供参考。

1试验部分1.1试样为了使试验数据具有可比性,选用了线密度为14.8tex 的几种新型纤维针织短纤纱。

所用棉纤维长度为29mm ,线密度为1.7dtex ;其他纤维长度为38mm ,线密度为纱线条干均匀度两种测试方法的对比研究张建伟,赵帆(陕西省纺织科学研究所,陕西西安710038摘要:为了对比电容法和光电法两种纱线条干均匀度仪器检测方法的优缺点及其对试验结果的影响,以目前应用较多的几种功能性针织短纤纱以及竹黏纤维纯纺纱为研究对象,分别采用电容法和光电法对它们的条干均匀度进行测试,并对测试结果进行线性回归分析。

结果表明:电容法偏重纱线的质量,对指导纺纱工艺具有重要意义;光电法偏重纱线的外观,与黑板条干符合性较好。

虽然两种检测方法测得的结果不完全相同,但相关性很强,相关系数达到0.91以上,均能有效地反映功能性针织短纤纱条干不匀的程度。

关键词:针织短纤纱;条干均匀度;变异系数;相关性;电容法;光电法中图分类号:TS 107文献标志码:A文章编号:1000-4033(201406-0070-03Comparison of Two Methods for Yarn Evenness TestingZhang Jianwei ,Zhao Fan(Shaanxi Textile Science Institute ,Shaanxi Xi ’an ,710038,ChinaAbstract :In order to compare the advantages and disadvantages between the capacitance method and photo-electric method and its influence s on the test results ,the paper takes some of functional knitt ing yarn and bamboo pulp yarn as the research object ,and tests the yarn evenness respectively .Furthermore ,it analyzes the testing re -sults by using linear regression analysis.The result s show that the capacitance method which emphasi zes yarn qual-ity has great significance for guiding spinning technology ,p hotoelectric method which focuses on yarn appearance has better blackboard evenness compliance.Although the results of two kinds of test method are not the same ex-actly ,they have the correlation and the correlation coefficient is above 0.91.B oth of them can reflect the degree of unevenness of functional knitting yarn effectively.Key words :Knitting Yarn ;Evenness ;Coefficient ofVariation ;Correlation ;Capacitance Method ;Photoelectric Methal作者简介:张建伟(1983—,男,助理工程师,硕士。

转杯纺纱线条干不匀率检测方法探讨

转杯纺纱线条干不匀率检测方法探讨蔡为【摘要】通过实验和分析,对不同原材料的纱线以及不同纱支用乌斯特条干仪用不同的退绕方式进行测试,得出了只有按正确的退绕方向所测得的试验结果才准确可靠并具有可比性的结论,对纺织厂规范测试过程,正确利用测试结果指导实际生产起到了促进作用。

【期刊名称】《江苏丝绸》【年(卷),期】2015(000)003【总页数】4页(P33-36)【关键词】乌斯特;条干不匀率;转杯纺;测试方法;退绕方向【作者】蔡为【作者单位】苏州市纤维检验所/国家丝绸及服装产品质量监督检验中心江苏苏州215128【正文语种】中文【中图分类】TS104.7乌斯特条干仪所测得的纱线的条干不匀率值是衡量纱线质量的重要指标之一,然而,很多纺织厂特别是规模较小没有专业测试人员的纺纱厂,并不能意识到其测试方法的正确与否直接关系到所得数据的准确性。

在做气流纺纱条干不匀测试时,气流纺筒纱存在两种不同的引纱方向:顺时针如图1(a)和逆时针如图1(b)所示。

我们通过大量的试验测试发现,按不同的引纱方向所测的条干CV值差异较大。

图1 筒子测试时退绕方向1 试验准备及过程1.1 试验准备及原料性能棉条选用比较有代表性的棉和粘胶所生产的熟条进行纱线生产。

所选用原料性能参数见表1。

表1实验用原料性能参数描述100%CO,Mic.4.6;27mm100%CV;1.33dtex;32mm原料棉粘胶1.2 纺纱工艺流程设置根据工艺和实验目的要求,设计实验流程如图2所示,选定纱线类别为棉(Ne10)、棉(Ne30)、粘胶(Ne10)、粘胶(Ne30)四种。

图2 设计实验流程图1.3 转杯纺工艺设置为了试验结论的尽量准确,本实验分别对棉和粘胶纱及其不同支数作了测试分析,具体工艺设置如表2所示。

表2 转杯纺工艺设置1 2 3 4 5 6 7 8工艺设置测试筒子退绕方向机器型号原料纱线支数[Ne]捻度捻系数纺杯型号纺杯速度引纱速度分梳辊型号分梳辊速度阻捻头假捻器通道盘排杂负压纺纱负压顺时针逆时针顺时针逆时针顺时针逆时针顺时针逆时针CV 10 600 4.8 T43DN 70000 116 BD448 CO 30 1080 5 T34DN 98000 90.7 OK40DN 8500 BR4KS5 BCK3 100 1000 5000 30 800 3.7 T34DN 98000 122 10 460 3.7 T43DN 60000 130 **** **** 85002 实验数据汇总表3为几组气流纺纱在相同测试条件下(试验速度400m/min,试验时间2.5min,温度22℃,相对湿度63%)不同引纱方向所测得的结果。

纱线质量检测实验总结

纱线质量检测实验总结第七组组长:周飞飞小组成员:周飞飞谢飞董媛邢密密纱线在生产过程中质量的好坏,对纱线品质及工厂,企业的利益有着深刻的影响。

这就需要对纱线进行质量检测,从而来判定纱线的等级。

本次我们共做5个实验。

一:单根纱线断裂强力和断裂伸长率的测定;二:纱线捻度的测定;三:纱线条干均匀度与棉结杂质测试(黑板条干法,电容式条干均匀度仪测定法)四:纱线线密度及百米质量变异系数的测定。

一.单根纱断裂强力和断裂伸长率的测定:(1)测试原理:被测试样的一端夹持在CRE型电子单纱强力机的上夹持器上,试样另一端施加标准规定的预加张力后夹紧下夹持器,采用100%(相对于试样原长度)每分钟的恒定拉伸速度拉伸试样直至试样断裂。

测试过程记录单次值的断裂强力和断裂伸长率等技术指标,测试结果给出所有技术指标统计值。

(2)测试结果:平均断裂强力296.73CN平均断裂强度16.04CN/tex断裂伸长的标准差41.71断裂伸长的变异系数14.06%(3)实验思考:影响强力实验测得结果的因素有哪些?二.纱线捻度的测定(退捻加捻法)(1)测试原理:退捻加捻法是在一定张力下,夹住已知长度纱线的两端,对试样进行退捻和反向加捻,直到试样达到其初始长度。

假设再加捻的捻回数等于试样原有捻度,这样计数器上记录的捻回数的一半代表试样具有的捻回数。

(2)测试结果;特数制捻度67.608公制捻度676.08特数制捻系数290.79公制捻系数676.08(3)操作中的注意事项;1.从导纱勾中引出纱线时,注意不能退捻或造成纱线意外伸长。

2.纱线捻度测试中,要经常检查允许伸长是否控制在规定范围内。

(4)试验思考:影响捻度测试结果因素有哪些?纱线捻度测试的意义是什么?纱线捻度对纱线性能有何影响?三.纱线条干均匀度与棉结杂质测试(黑板条干法,电容式条干均匀度仪测定法)1,黑板条干法(1)原理:在规定的条件下,将纱线卷绕在特质黑板上,用目光对比相应的标准样照进行评定。

实验9涤纶短纤维纱线条干均匀度测试

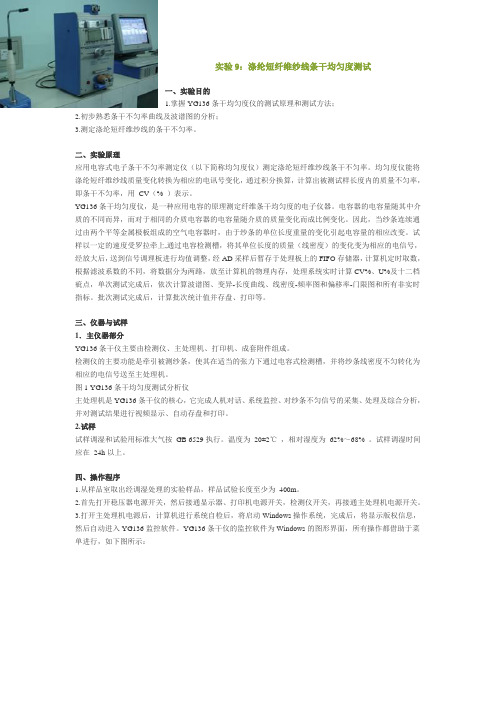

实验9:涤纶短纤维纱线条干均匀度测试一、实验目的1.掌握YG136条干均匀度仪的测试原理和测试方法;2.初步熟悉条干不匀率曲线及波谱图的分析;3.测定涤纶短纤维纱线的条干不匀率。

二、实验原理应用电容式电子条干不匀率测定仪(以下简称均匀度仪)测定涤纶短纤维纱线条干不匀率。

均匀度仪能将涤纶短纤维纱线质量变化转换为相应的电讯号变化,通过积分换算,计算出被测试样长度内的质量不匀率,即条干不匀率,用CV(% )表示。

YG136条干均匀度仪,是一种应用电容的原理测定纤维条干均匀度的电子仪器。

电容器的电容量随其中介质的不同而异,而对于相同的介质电容器的电容量随介质的质量变化而成比例变化。

因此,当纱条连续通过由两个平等金属极板组成的空气电容器时,由于纱条的单位长度重量的变化引起电容量的相应改变。

试样以一定的速度受罗拉牵上,通过电容检测槽,将其单位长度的质量(线密度)的变化变为相应的电信号,经放大后,送到信号调理板进行均值调整,经AD采样后暂存于处理板上的FIFO存储器,计算机定时取数,根据滤波系数的不同,将数据分为两路,放至计算机的物理内存,处理系统实时计算CV%、U%及十二档疵点,单次测试完成后,依次计算波谱图、变异-长度曲线、线密度-频率图和偏移率-门限图和所有非实时指标。

批次测试完成后,计算批次统计值并存盘、打印等。

三、仪器与试样1.主仪器部分YG136条干仪主要由检测仪、主处理机、打印机、成套附件组成。

检测仪的主要功能是牵引被测纱条,使其在适当的张力下通过电容式检测槽,并将纱条线密度不匀转化为相应的电信号送至主处理机。

图1 YG136条干均匀度测试分析仪主处理机是YG136条干仪的核心,它完成人机对话、系统监控、对纱条不匀信号的采集、处理及综合分析,并对测试结果进行视频显示、自动存盘和打印。

2.试样试样调湿和试验用标准大气按GB 6529执行。

温度为20±2℃,相对湿度为62%~68% 。

试样调湿时间应在24h以上。

涤纶短纤维上油量对其纺纱性能的影响

研究与开发合成纤维工业,2024,47(2):53CHINA㊀SYNTHETIC㊀FIBER㊀INDUSTRY㊀㊀收稿日期:2023-09-18;修改稿收到日期:2024-02-01㊂作者简介:陈海燕(1987 ),女,工程师,从事涤纶短纤维的研发及生产管理㊂E-mail:chenhy.yzhx@㊂涤纶短纤维上油量对其纺纱性能的影响陈海燕(中国石化仪征化纤有限责任公司,江苏仪征211900)摘㊀要:采用单丝线密度为4.5dtex 的前纺涤纶原丝试制后纺油剂上油量为70%~100%的1.33dtex ˑ38mm 涤纶短纤维,然后以短纤维进行纺纱试验,研究后纺油剂上油量对短纤维基本性能及纺纱性能的影响㊂结果表明:当上油量为80%~90%,短纤维的力学性能及摩擦性能较好,强度㊁伸长的衰减率较低,当上油量大于90%,短纤维的强度㊁伸长衰减明显;上油量为80%~90%的短纤维纺纱性能较好,纺制的细纱质量较好;上油量为90%的短纤维纺制的细纱断裂强度达3.60cN /dtex,条干不匀率为12.13%,毛羽指数为1.26,纺纱过程中产生的白粉量为0.0105g /km㊂关键词:聚对苯二甲酸乙二酯纤维㊀短纤维㊀上油量㊀纺纱性能中图分类号:TQ342+.21㊀㊀文献标识码:A㊀㊀文章编号:1001-0041(2024)02-0053-05㊀㊀涤纶缝纫线具有高强力㊁耐腐蚀㊁低收缩等特性,已成为缝纫线行业中的主要品种㊂涤纶短纤维作为生产涤纶缝纫线的原料,其可纺性直接影响缝纫线的性能㊂涤纶短纤维可纺性的影响因素很多,如纤维的长度㊁细度㊁摩擦力等[1-2],除此之外,纤维的油剂含量也是一个重要的影响因素㊂涤纶短纤维在生产过程中使用的油剂分为前纺油剂㊁后纺油剂,前纺油剂对纤维生产运行的稳定起到十分重要的作用,而后纺油剂则对后道用户使用过程中的影响更大,所以纤维中的后纺油剂含量对纤维后道纺纱性能至关重要[3]㊂后纺油剂在纤维表面形成一层油膜,油膜能够帮助纤维吸湿㊁减少静电㊂使用适量的后纺油剂能够改善纤维的应用性能[4]㊂但是,使用油剂过多会导致纤维表面发黏㊁白粉产生过多;使用油剂过少会导致纤维的静电过大,也影响后道纺纱运行[5]㊂此外,在纺丝及其后道加工过程中,油剂的使用量直接影响原油消耗[6],影响生产成本㊂在涤纶短纤维后纺生产过程中,为了更直接地控制纤维的后纺油剂含量,通常以后纺油剂油泵转速来表征纤维的上油量,油泵转速25r /min表示纤维上油量为100%,以此为基准调整油轮转速直接控制纤维的上油量[7]㊂作者在涤纶短纤维生产过程中调整后纺油剂用量,试制出后纺油剂上油量为70%~100%的涤纶短纤维,采用不同上油量的短纤维进行纺纱试验,研究上油量对纤维质量及其纺纱性能的影响,并对纤维生产加工过程中上油量的控制㊁油剂使用和节能降耗提出建议㊂1㊀实验1.1㊀原料前纺涤纶原丝:单丝线密度为4.5dtex,中国石化仪征化纤有限责任公司产㊂1.2㊀设备与仪器LHV902型后处理联合机:中国恒天重工股份有限公司制;TC-5梳棉机㊁TD-8并条机:特吕茨施勒纺织机械有限公司制;DSRo-01粗纱机㊁DSSp-02B 细纱机:天津市嘉诚机电设备有限公司制:USTER ME100条干仪:乌斯特技术(中国)有限公司制;YG086缕纱测长仪:常州市第一纺织设备有限公司制;YG063T 单纱强力仪:陕西长岭纺织机电科技有限公司制;XQ-2短纤维强伸度测试仪:上海新纤仪器有限公司制;MS-204S 电子分析天平:瑞士梅特勒-托利多公司制㊂1.3㊀实验方法1.3.1㊀不同上油量的涤纶短纤维试制使用单丝线密度为4.5dtex 的前纺原丝进行后纺拉伸,在拉伸工艺不变的条件下,仅改变后纺油剂上油量,在后纺拉伸过程中,调节后纺油剂泵转速为15~25r /min,以油泵转速25r /min 对应后纺油剂上油量100%为基准,试制出上油量为70%~100%的涤纶短纤维,纤维规格为1.33dtexˑ38mm㊂1.3.2㊀纺纱试验使用不同上油量的涤纶短纤维进行纺纱,纺纱工艺流程包括梳棉㊁并条㊁粗纱㊁细纱等工序㊂纺纱过程中严格控制环境温度为22~25ħ㊁相对湿度为55%~65%㊂(1)梳棉工序该工序利用锡林和刺辊对纤维进行梳理,使纤维在一定程度上伸直,并在一定程度上使纤维互相平行且单根化㊂短纤维经过梳棉工序形成的棉条称之为生条,梳棉过程中控制生条定量为(4.40ʃ0.05)ktex,清梳联工序中棉箱压力为200Pa且波动小,棉条输出速度为150m/min,拉伸倍数为82㊂(2)并条工序生条经过并条工序后形成的棉条称之为熟条㊂并条工序采取两道并合,8根棉条喂入㊂一并控制棉条定量为(4.30ʃ0.05)ktex,拉伸倍数为8.0~8.5,出条速度为400m/min;二并控制棉条定量为(4.20ʃ0.05)ktex,拉伸倍数为8.0~8.5,速度为400m/min㊂(3)粗纱工序熟条经过粗纱工序后形成粗纱,粗纱的定量为(420.00ʃ0.05)tex,总拉伸倍数为10.37,前区拉伸倍数为1.05,后区拉伸倍数为1.32,捻度为34.16捻/m,罗拉隔距为7mm㊂(4)细纱工序细纱工序是将粗纱进一步拉伸㊁加捻,纺成具有一定粗细和强度的细纱,细纱定量为(14.5ʃ0.5)tex,总拉伸倍数为29.9,细纱捻系数为350,细纱机锭速为11000r/min,捻度为9.1捻/cm,后区拉伸倍数为1.18㊂1.4㊀分析与测试1.4.1㊀短纤维的基本性能线密度:按照GB/T14335 2008‘化学纤维短纤维线密度的试验方法“测试㊂力学性能:按照GB/T14337 2022‘化学纤维短纤维拉伸性能试验方法“测试纤维的断裂强度及断裂伸长率㊂摩擦系数:按照T/CSTM00522 2022‘化学纤维摩擦系数试验方法“,采用绞盘法测试短纤维与金属的摩擦系数(μF/M)及纤维与纤维的摩擦系数(μF/F)㊂比电阻:按照GB/T14342 2015‘化学纤维短纤维比电阻试验方法“测试㊂1.4.2㊀棉条及纱线的性能断裂强力:按照GB/T3916 2013‘纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(CRE法)“测试,测试条件为预加张力为0.5cN/tex㊁初始长度为500mm㊁拉伸速度为500mm/min㊂条干不匀率:按照GB/T3292.1 2008‘纺织品纱线条干不匀试验方法第1部分:电容法“,使用USTER ME100条干仪测定不同纺纱工序制得的涤纶短纤维纱线的条干不匀率[8],测试速度为200m/min㊂毛羽指数:利用纱线毛羽仪的光电转换原理,按照FZ/T01086 2000‘纺织品纱线毛羽测定方法投影计数法“测试,以纱线外围不同长度的短纤维的根数来衡量纱线的毛羽,其中长度达3mm 及以上的为有害毛羽㊂2㊀结果与讨论2.1㊀上油量对涤纶短纤维基本性能的影响2.1.1㊀物理性能从表1可知:随着上油量的增加,纤维的线密度略有减小,这是因为上油量增加,纤维的平滑性增加,纤维在拉伸过程中打滑所致;随着上油量的增加,纤维的断裂强度先提高后降低,上油量为80%时纤维的断裂强度最高,这是因为上油量80%的条件下油剂在纤维表面成膜状态较好,较好地保护了纤维,且上油量不会导致纤维打滑,而当上油量为100%时,纤维表面油膜太厚,纤维打滑严重;此外,随着上油量的增加,纤维的比电阻减小,这是因为油剂本身具有离子性,能够疏导电荷,同时也可以增加纤维的吸湿性来疏导电荷,故而比电阻会减小㊂表1㊀不同上油量的涤纶短纤维的物理性能Tab.1㊀Physical properties of polyester staple fibers withdifferent oil content上油量/%线密度/dtex断裂强度/(cN㊃dtex-1)断裂伸长率/%比电阻/Ω㊃cm 70 1.39 6.0223.61 2.4ˑ108 80 1.38 6.2721.79 1.2ˑ108 90 1.37 6.0921.558.5ˑ107 100 1.37 5.9721.297.4ˑ107 2.1.2㊀摩擦性能纤维的摩擦性能通常采用静摩擦系数(μs)和动摩擦系数(μd)来表征㊂纤维的摩擦性能主45㊀合㊀成㊀纤㊀维㊀工㊀业㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2024年第47卷要体现在纤维的平滑性和抱合性两个方面,平滑性一般可以通过纤维与金属的动摩擦系数(μd-F/M)来表征,而纤维与纤维之间的静动摩擦系数差(μs-F/F-μd-F/F)即 μ则主要表征纤维的抱合性, μ大,纤维抱合性好[9]㊂纤维上油后纤维表面形成一层油膜,可有效地保护纤维,减小纤维与设备㊁纤维与纤维间的摩擦,减少毛丝的产生㊂从表2可知:随着上油量的增加,μs-F/M㊁μd-F/M均先减小再增大,上油量为80%时μs-F/M㊁μd-F/M均最小,分别为0.3301㊁0.3147,这是因为上油量的增加一定程度上使得纤维表面得到润滑,丝束的平滑性提高,从而使得纤维的摩擦减少,但上油量增加到一定程度之后,纤维表面油剂形成的油膜过厚,油剂之间发黏,从而增加了摩擦;随着上油量的增加, μ逐渐变大,说明纤维之间的抱合力逐渐增加,纤维之间的集束性增强,如果 μ较小,则会造成丝束不整齐,毛丝增多,而上油量为100%时 μ虽较大,但存在上油量过多的可能,会导致纤维表面出现黏滞作用[10]㊂综合考虑,上油量为80%时短纤维的摩擦性能较好㊂表2㊀不同上油量的涤纶短纤维的摩擦性能Tab.2㊀Friction properties of polyester staple fiberswith different oil content上油量/%μs-F/Mμd-F/Mμs-F/Fμd-F/F μ700.38290.36310.29700.28900.0080 800.33010.31470.23040.21830.0121 900.35230.33090.28980.27540.0144 1000.39550.36450.29740.28030.0171 2.1.3㊀纤维的强伸性能衰减特性短纤维的强力是其最重要的性能,但短纤维普遍存在强力㊁伸长衰减的现象,对其后道纺纱性能产生较大的影响㊂将纤维置于高温高湿(65ħ㊁相对湿度70%)条件下存放20d后对比纤维的强伸性能衰减情况,结果见表3㊂表3㊀不同上油量的涤纶短纤维性能衰减对比Tab.3㊀Performance attenuation comparison of polyesterstaple fiber with different oil content上油量/%断裂强度衰减率/%断裂伸长衰减率/%700.8810.6580 5.9412.009012.1517.42 10018.6325.50㊀㊀从表3可知:随着上油量的增加,纤维的强度㊁伸长均出现明显的衰减,且随着上油量的增加,强度㊁伸长的衰减率逐渐增大;当上油量大于90%时,强度㊁伸长的衰减率均大于10%,这会严重影响纤维的纺纱性能㊂纤维性能的衰减是由于油剂本身含有阴离子表面活性剂,其主要成分是烷基磷酸酯钾盐,由烷基磷酸酯和氢氧化钾(KOH)反应制得,但该反应是一个可逆反应,所以油剂中存在OH-,而OH-会对纤维产生破坏,上油量越大,OH-总量越多,纤维被破坏越严重,强伸性能衰减越明显[11]㊂因此,纤维的上油量不宜过大,选择上油量80%~90%较为合适㊂2.2㊀不同上油量的涤纶短纤维的纺纱性能2.2.1㊀梳棉工序可纺性梳棉工序是将纤维束进行打散㊁分离的一道工序,在此工序中,纤维得到初步的伸直和取向,形成定量的生条[12]㊂生条需要有一定的强力才能保证后道工序正常使用㊂从表4可知:在纺纱过程中,随着纤维上油量的减小,纤维变得蓬松,容易打撒,表现为纤维的开松梳理变得更容易;纤维上油量70%的条件下,棉层厚度波动最大,达0.37mm,这是因为上油量较小时纤维过于膨松,此时纤维间的抱合主要源于油剂,且纤维静电较大,棉网动电压极大,造成了棉层厚度波动大;结合棉箱压力波动㊁拉伸倍数波动来看,纤维上油量为80%~90%时,梳棉工序可纺性较佳㊂表4㊀纤维上油量对梳棉工序可纺性的影响Tab.4㊀Effect of fiber oil content on spinnabilityin carding process上油量/%手感棉箱压力波动/Pa棉层厚度波动/mm拉伸倍数波动/%棉网动电压/V 70蓬松270.3715.17~150 80蓬松易抖落270.2912.84~116 90蓬松㊁柔软190.2915.42~36 100蓬松㊁松散290.2915.61~20㊀㊀生条的质量即梳棉后棉条的质量不仅反映了梳棉质量的好坏,更直接影响后道并条工序的使用性能㊂从表5可知:随着纤维上油量的增加,生条的条干不匀率先减小后增加,且在上油量为90%时达到最小,条干不匀率表征的是沿着棉条长度方向的不均匀程度,条干不匀率越小,证明棉条的质量越好;随着纤维上油量的增加,生条的落棉率先减小后增加,且在上油量为90%时达到最小,这是因为纤维上油量小时纤维的静电增大,纤维过度松散,棉网成形不佳,而纤维上油量过大时抱合力减小㊁产生棉结㊁短绒的几率增加;此外,随着纤维上油量的增加,棉条抱合力㊁棉条高度变化55第2期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀陈海燕.涤纶短纤维上油量对其纺纱性能的影响不大,均在可用范围内,但纤维上油量为70%时棉条质量不匀率略大㊂试验表明,纤维上油量为70%~100%时均未出现开松梳理问题,但纤维上油量为80%~90%时生条质量较佳㊂表5㊀纤维上油量对生条质量的影响Tab.5㊀Effect of fiber oil content on card sliver quality上油量/%棉条质量不匀率/%条干不匀率/%棉条抱合力/N落棉率/%棉条高度/cm700.70 2.56 2.150.4555.00 800.43 2.53 2.050.4255.53 900.49 2.44 2.180.3055.00 1000.54 2.50 2.200.3655.44 2.2.2㊀并条工序可纺性并条是对生条的进一步加工,在此工序生条被并合㊁拉伸,纤维的平行度和伸直度得到充分提高[13-14],棉条内部变得更加均匀㊂一并是对生条的直接加工,二并是将一并后的棉条进一步加工成熟条㊂从表6可知:在一并过程中,纤维上油量为70%~100%时均未出现不易生头的现象,但只有上油量为90%时生条在一并过程中未发生缠辊现象,一并运行情况最佳;纤维上油量为80%~ 90%时棉条的条干不匀率较低,即棉条均匀性好;纤维上油量为90%时棉条的强力较低,但断裂强力仍达到3.04N,能够满足后道使用需求㊂综合比较不同纤维上油量的一并运行情况及棉条质量,纤维上油量为90%较为合适,一并的运行情况及棉条质量较佳,能够满足后道使用需求㊂表6㊀纤维上油量对一并可纺性的影响Tab.6㊀Effect of fiber oil content on spinnability atthe first drawing stage上油量/%生头缠辊次数/次条干不匀率/%断裂强力/N 70容易1 2.33 3.43 80容易1 2.32 3.51 90容易0 2.32 3.04 100容易1 2.34 3.60㊀㊀由表7可知:在二并运行过程中,纤维上油量为70%~100%时均未出现不易生头的现象,但纤维上油量为90%㊁100%时出现了缠辊现象;纤维上油量为70%~100%时棉条的条干不匀率差异不大;纤维上油量为80%时棉条的断裂强力最大,达3.59N,纤维上油量为90%时棉条强力为3.29N,低于上油量为80%时的断裂强力,但棉条强力较一并棉条强力增加㊂结合一并㊁二并的运行情况及棉条质量,纤维上油量为80%~90%的条件下,并条运行状况及棉条质量较好㊂表7㊀纤维上油量对二并可纺性的影响Tab.7㊀Effect of fiber oil content on spinnability at thesecond drawing stage上油量/%生头缠辊次数/次条干不匀率/%断裂强力/N 70容易0 1.68 3.35 80容易0 1.66 3.59 90容易1 1.62 3.29 100容易1 1.66 3.192.2.3㊀粗纱工序可纺性粗纱工序将熟条进一步拉伸变细生成粗纱,提高纤维的平行伸直度,同时对条子进行加捻㊁卷绕,供后道细纱工序使用[15]㊂由表8可知:在纺制粗纱过程中,纤维上油量为70%~100%的条件下生头均正常,但纤维上油量为70%的条件下纺纱过程中出现缠辊1次;纤维上油量为70%㊁80%时纺制的粗纱短绒率明显较高,可见纤维上油量对纺制粗纱短绒率的影响十分明显;纤维上油量为70%~100%的条件下纺制粗纱的条干不匀率相差不大㊂综合考虑,纤维上油量为90%时粗纱可纺性较好㊂表8㊀纤维上油量对粗纱可纺性的影响Tab.8㊀Effect of fiber oil content on roving spinnability上油量/%生头缠辊次数/次短绒率ˑ10-3/%条干不匀率/% 70正常17.7 3.18 80正常0 6.6 3.32 90正常0 4.5 3.22 100正常0 4.0 3.24 2.2.4㊀细纱工序可纺性细纱工序是整个纺纱流程中最后一道工序,也是改善成纱质量最关键的一步,在此工序中纱线的条干均匀度得到较大程度的提升[16]㊂由表9可知:在纺制细纱过程中,纤维上油量为80%时纺制的细纱断裂强度最高,达3.63cN/dtex,上油量90%时次之,上油量100%时最低;纤维上油量为90%时,细纱的条干不匀率最低,为12.13%,纺纱过程中产生的白粉量最少,为0.0105g/km;纤维上油量为90%时,纱线毛羽指数最低,为1.26,上油量为80%时次之,纱线毛羽指数为2.13,而上油量为70%㊁100%时纱线毛羽指数均较高,达3.0以上㊂纱线毛羽是指纤维伸出纱线表面主干外的部分,是细纱的一个重要质量指标,通常认为3.0mm毛羽为有害毛羽,将对后道加工造成不良影响㊂由此可见,纤维上油量过低或65㊀合㊀成㊀纤㊀维㊀工㊀业㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2024年第47卷过高都会导致纱线毛羽指数偏高㊂综合细纱的各项质量指标,纤维上油量为80%~90%时纺制细纱可纺性较好㊂表9㊀纤维上油量对细纱可纺性的影响Tab.9㊀Effect of fiber oil content on yarn spinnability上油量/%断裂强度/(cN㊃dtex -1)条干不匀率/%毛羽指数白粉量/(g㊃km -1)70 3.5813.19 3.070.013080 3.6312.36 2.130.0128903.6012.13 1.260.0105100 3.5712.393.020.0173㊀㊀综合上述对不同上油量的涤纶短纤维在梳棉㊁并条㊁粗纱㊁细纱工序可纺性的分析,可以确定上油量为80%~90%的涤纶短纤维纺纱性能较好,纺制的细纱质量较好,尤其是纤维上油量为90%时纺制的细纱质量更佳㊂3㊀结论a.试制了规格为1.33dtex ˑ38mm㊁上油量为70%~100%的涤纶短纤维,上油量为80%~90%时纤维的力学性能及摩擦性能较好,强度㊁伸长的衰减率较低,当上油量大于90%时纤维的强度㊁伸长衰减明显㊂b.通过对不同上油量的涤纶短纤维在梳棉㊁并条㊁粗纱㊁细纱工序的可纺性进行分析,上油量为80%~90%的涤纶短纤维纺纱性能较好,纺制的细纱质量较好㊂上油量为90%的涤纶短纤维纺制的细纱质量最好,断裂强度达3.60cN /dtex,条干不匀率为12.13%,毛羽指数为1.26,纺纱过程中产生的白粉量为0.0105g /km㊂参㊀考㊀文㊀献[1]㊀刘荣清.改善纤维可纺性的技术措施与示例[J].棉纺织技术,2014,42(4):29-33.[2]㊀邱红泉,王文.油剂对有光缝纫线型涤纶短纤维可纺性的影响[J].合成技术及应用,2002,17(3):30-33.[3]㊀刘波,归青爱.降低涤纶短纤维产品加工费用的措施浅析[J].合成纤维工业,2012,35(2):67-70.[4]㊀刘旭钊.油剂对碳腈氯纶纤维可纺性的影响[D].天津:天津工业大学,2017.[5]㊀陈玉峰,张永钢,齐亚滨.再生聚酯纤维纺纱典型问题控制实践[J].纺织器材,2022,49(6):40-44.[6]㊀周骏,裴蓓,杨建林,等.油剂对涤纶短纤维性能的影响[J].聚酯工业,2005,18(6):32-34.[7]㊀徐进云,周存,黄华强.油剂对涤纶POY 条干不匀率的影响[J].合成纤维工业,2001,24(3):29-32.[8]㊀王艳琳.UST 条干仪测试的影响因素及控制[J].合成纤维工业,2001,24(2):64-66.[9]㊀郑帼,孙玉.细旦超有光涤纶短纤维油剂在纤维表面上的应用[J].武汉科技学院学报,2009,22(5):19-22.[10]沈新元.化学纤维鉴别与检验[M].北京:中国纺织出版社,2013.[11]许晔峰.油剂对涤纶短纤维强伸性能劣变的研究[D].苏州:苏州大学,2005.[12]孙振国,张娣,吉宜军.梳棉重定量工艺对涤黏混纺纱性能影响的分析[J].丝绸,2021,58(12):13-16.[13]南蓬勃.并条关键参数对纤维分布的影响[J].纺织科技进展,2023(1):31-35.[14]MALAKANE P B,KADOLE P V,童艺翾.并条工艺参数对纤维取向和条干质量的影响[J].国际纺织导报,2021,49(1):12-14.[15]张东平,马凌涛.皮马棉纺CJ 7.3tex 品种粗纱工艺优化实践[J].纺织器材,2023,50(1):47-48,58.[16]何远方.细纱后区牵伸倍数对成纱质量的影响[J].上海纺织科技,2012,40(1):22-23.Effect of oil content of polyester staple fiber on its spinning performanceCHEN Haiyan(SINOPEC Yizheng Chemical Fiber Co.,Ltd.,Yizheng 211900)Abstract :A 1.33dtex ˑ38mm polyester staple fiber with oil content of 70%-100%was trial-produced by using fore-spun pol-yester precursor with a monofilament linear density of 4.5dtex,and then the spinning test of the staple fiber was carried out .The effect of oil content on the basic properties and spinning performance of the staple fiber was studied during post-spinning process.The results showed that the staple fiber had fairly good mechanical and friction properties when the oil content was 80%-90%,and the attenuation rate of the strength and elongation was relatively low at the oil content of 80%-90%,but washigh at the oil content above 90%;the spinning performance of staple fiber with oil content of 80%-90%was good,and the yarn could be produced with high quality;and the yarn with the oil content of 90%had the breaking strength of 3.60cN /dtex,the un-evenness of 12.13%,the hairiness index of 1.26and the amount of white powder of 0.0105g /km in the spinning process.Key words :polyethylene terephthalate fiber;staple fiber;oil content;spinning performance75第2期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀陈海燕.涤纶短纤维上油量对其纺纱性能的影响。

涤棉纱、捻度、条干的检测方法

涤棉纱、捻度、条干的检测方法

在布面上用大头针标注横档处和正常处并拆布,得到两处的纱线,测试纱线的细度、捻度以及条干。

测试纱线细度时,应在纱线的一端挂一个相同质量的重锤,然后使纱线在重锤的作用下呈垂直状态,并剪去一定长度的纱线,在精确至万分之一的电子天平上称量,得到纱线细度。

测试纱线捻度时,应边拆布边测试,防止捻度损失。

义乌胤祥会剪去40cm左右纱线,测试25cm纱线的捻度,所加的预加张力为纱线线密度的一半,预加伸长为3~5mm,采用退捻加捻法测试纱线捻度。

测试纱线条干时,把拆下来的纱线按照间距为1.5mm均匀的排列在黑板或白板上,然后在显微镜下比较每根纱线的条干差异。

纱线条干不匀的分类、影响、成因及测定方法

纱线条干不匀的分类、影响、成因及测定方法纱线的条干均匀度指的是纱线、条子或粗纱沿轴向较短片段内粗细或重量的均匀程度,也可表示为纱线的条干不匀度。

纱线条干不匀的分类纱线的条干不匀分为短片段不匀、中片段不匀和长片段不匀。

出现不匀的间隔长度是纤维长度的1~10倍,间隔长度约为1 m以下的,称为短片段不匀;出现不匀的间隔长度是纤维长度的10~100倍,间隔长度约为几米的,称为中片段不匀;出现不匀的间隔长度是纤维长度的100~3000倍,间隔长度约为几十米的,称为长片段不匀。

纱线条干不匀的影响用短片段不匀较高的纱进行织造时,几个粗节或细节在布面上并列一起的概率较大,容易出现布面疵点,对布面质量影响较大。

长片段不匀的纱线织成的布面会出现明显的横条纹,对布面影响也较大。

相对而言中片段不匀的纱织造时布面出现疵点的机会稍低一些,且与布幅有关,当呈现某种倍数关系时将出现条影或云斑等明显疵点。

纱线的条干不匀在织造工艺过程中,还会导致断头率增加,生产效率下降。

因此,纱线的条干均匀度是评定纱线品质的重要指标。

棉纤维性能对条干均匀度影响棉纤维长度对棉纱条干均匀度的影响在纺纱过程中,由于对不同长度的纤维不能给予同样有效的控制,造成了短纤维的失控和浮游现象,使得纺纱条干恶化,特别是在纤维长度不匀率较大的情况下更为严重。

因此,在配棉时不仅要注意棉纤维的长度,更重要的是控制其长度差异程度。

棉纤维线密度对棉纱条干均匀度的影响在纺制一定线密度的纱线时,纤维愈细,纱条截面中的平均纤维根数就愈多,成纱条干均匀度就愈好。

因此,要想得到条干优良的成纱,要控制好棉纤维的线密度。

此外,还要控制其线密度差异程度。

短绒及有害疵点对棉纱条干均匀度的影响短绒是指长度小于16 mm的棉纤维。

在牵伸过程中,由于短绒长度短不易被控制,浮游时间长,从而对成纱条于起恶化作用。

同样,在牵伸过程中,棉纤维中的有害疵点会引起纤维的不规则运动,破坏正常牵伸,使成纱条干恶化。

涤纶短纤维纱线条干均匀度的测试

对处理后的信号进行统计分析,计 算纱线条干均匀度的各项指标。

测试设备与器材

01

02

03

04

光电检测器

用于接收纱线透光信号。

信号处理电路

用于放大、滤波和整形光电检 测器输出的信号。

计算机

用于数据采集、处理和结果分 析。

测试架

用于固定和引导纱线通过光电 检测器。

测试步骤

安装测试设备

将光电检测器、信号处理电路、 计算机和测试架按照要求连接 并固定。

https://

REPORTING

改善后处理工艺

加强拉伸、定型、热处理等后处 理工艺的控制,使纤维结构更加 均匀,降低条干不匀率。

加强原料质量控制

严格筛选原料

对聚酯切片、油剂等原料进行质量检查,确保原料质量稳定、纯净,减少杂质 对纺丝过程的影响。

建立原料质量标准

制定原料质量标准,并严格执行,确保生产过程中使用的原料质量可靠。

引入先进设备与技术

进行测试

将纱线引导通过光电检测器, 观察计算机上显示的信号波形, 记录相关数据。

准备测试样品

选择具有代表性的涤纶短纤维 纱线样品。

设置测试参数

根据标准要求,设置光电检测 器的参数,如光源波长、光路 角度等。

数据处理与分析

对采集的数据进行统计分析, 计算纱线条干均匀度的各项指 标,并评估其质量水平。

2023

描述性统计

计算平均值、中位数、标准差等统计量,了解数据分 布情况。

对比分析

比较不同批次、不同生产工艺的纱线条干均匀度差异。

回归分析

探究影响条干均匀度的因素,建立回归模型,预测未 来数据。

结果解读与讨论

结果解读

条干均匀度仪操作步骤

条干均匀度仪操作步骤

一、测试前先打开测试单元与应用单元电源开关,然后打开电脑

和打印机电源预热30分钟。

二、将待测丝锭按顺序放在丝座上,并固定在旁边的废丝转动器

上,将丝座上的第一根丝依次经由导丝管→张力器→测定

槽,穿过横动杆至罗拉,打开吸丝器开关将丝引入吸丝管。

第二根纱线引入丝座下面的导丝勾上以便自动打结。

三、在DOS 作业系统下输入803CT后按Enter键在主功能选项

中设定好测试条件,然后进入“T estMode”测试功能选项输

入测试参数。

四、根据电脑屏幕提示选定好槽位;

五、根据纱线规格调好张力;

六、点“START”开始测试,测试过程中如有挂丝、断头、缠绕

罗拉的现象应先点击“STOP”停止测试后才能处理,处理

完后根据屏幕提示点击“YES”结束测试,点击“ON”继续

测试。

七、测试完毕,打印报表。

(注:每天都要用酒精清洗罗拉以防

纱线继绕罗拉)

2005年10月7日。

纱线条干不匀在线测量与评价研究的开题报告

纱线条干不匀在线测量与评价研究的开题报告一、研究背景随着纺织工业的发展,纺织品的品质成为受到关注的重要问题。

其中,纱线条干不匀问题一直是困扰生产厂家的一个难题。

纱线条干不匀不仅会影响织物的外观,还会降低织物的品质。

因此,对纱线条干不匀问题进行在线测量和评价具有十分重要的意义。

二、研究内容本研究主要针对纱线条干不匀问题展开研究,目的是建立一种基于在线测量的纱线条干不匀评价方法,为生产厂家提供可行的技术手段。

具体研究内容包括:1. 纱线条干不匀的形成原因分析,包括纱线条的制造过程、运输过程和储存过程等。

2. 基于视觉检测和机器视觉的纱线条干不匀在线测量方法研究。

通过对纱线条表面颜色和纹路等特征的分析,建立检测模型并进行实验验证。

3. 纱线条干不匀的评价方法研究。

通过对测量数据的分析,建立评价模型,综合考虑干不匀的程度、范围和位置等多种因素,对纱线条的品质进行评价。

4. 纱线条干不匀评价系统的开发。

基于研究成果,开发一套可在线测量和评价纱线条干不匀的系统,为企业生产提供技术支持。

三、研究意义本研究将为纱线条干不匀问题的解决提供一种新的思路和方法。

同时,通过对纱线条干不匀进行在线测量和评价,可以快速准确地发现问题,提高生产效率和品质,降低生产成本,促进纺织工业的发展。

四、研究方法本研究采用实验室实验和现场实验相结合的方法,对纱线条干不匀进行分析和检测。

具体步骤包括:1. 采集不同情况下的纱线条样本,分析其表面颜色和纹路等特征。

2. 建立基于视觉检测和机器视觉的纱线条干不匀在线测量方法,并对检测模型的准确性进行验证。

3. 利用测量数据,建立纱线条干不匀评价模型,并进行实验验证。

4. 开发一套可在线测量和评价纱线条干不匀的系统,对系统的性能进行测试和评价。

五、研究预期结果1. 建立一种基于在线测量的纱线条干不匀评价方法,并获得实验验证结果。

2. 开发一套可在线测量和评价纱线条干不匀的系统,检测准确率和评价准确率均达到90%以上。

纱线的条干均匀度实验

纱线的条干均匀度实验纱线的条干均匀度实验一、实验目的与要求通过实验,掌握YG135G型条干均匀度仪的测试原理和测试方法,并能对测试结果进行分析。

掌握YG381摇黑板机的使用。

参阅GB/T 3292,GB/T 9996,FZ/T 1005。

二、实验仪器、工具及试样YG135G型条干均匀度仪测试分析仪,棉、毛型纱线若干。

三、电容式条干仪实验方法、步骤(一)试样准备1.试样的调湿应按GB 6529中的温带标准大气二级标准,即在温度为(20±2)℃,相对湿度为65%±3%的条件下平衡24小时,对大而紧的样品卷装或对一个卷装需进行一次以上测试时应平衡48小时。

在调湿和试验过程中应保持标准大气恒定,直到试验结束。

2.试样应在吸湿状态下调湿平衡,必要时可以按照GB 6529进行预调湿。

3.试验室若不具备上述条件,可以在以下稳定的温湿度条件下,使试样达到平衡后进行试验。

平衡及试验期间的平均温度为18~28℃,平均相对湿度为50%~75%,同时应保证温度的变化不超过上述范围内某平均温度±3℃,温度变化率不超过0.5℃/min;相对湿度的变化不超过上述范围内某平均相对湿度土3%,相对湿度的变化率不超过0.25%/min。

(二)试验步骤1.首先打开交流稳压电源开关(如果带有交流稳压电源),然后接通显示器、打印机电源开关,最后接通主处理机电源开关。

2.将纱线引入纱架(成45o)及张力装置:细纱按照图1装纱,粗纱图2装纱,条子按照图3放样。

施加在纱条上的预加张力应保证纱条的移动平稳且抖动尽量小。

图1细纱装纱方式图2粗纱装纱方式图3 条子测量时放样方式3.根据试样线密度在检测分机上选择合适的测量槽,具体参数见表1。

表1 测试槽适用纱支范围试样类型条子粗纱细纱槽号 1 2 3 4 5千特80~12.112.0~3.301 3.30~格林/码1136~170.4170.3~46.946.8~公支0.083~0.3020.303~6.24英支(棉) ~0.0484、参数设置:按试样及测试需要设置好“初始参数”、“测试条件”(见表2)及“结果输出”菜单。

纱线条干均匀度仪

mi 与最初 8 秒测出的试样基准支数 m0 之比.

AFi

mi mo

100%

设定 m0 为 100

3.相对支数(RC)——各段试样测出的支数 mi 与试 样全长的基准支数 M 之比.

RC mi 100% M

设定 M 为 100

4. 偏移率(DR) ——在设定参考长度(L)范围内,不匀曲线超

纱线条干均匀度仪

刘恒琦

一﹑ 纱线条干不匀的概述

(一) 条干不匀的分类

1. 随机不匀——非周期性,与纤维材料、操作、工艺 有关,通过并合可以改善.

2. 规律性不匀——周期性,与机械状态、工艺设计有 关,影响最终产品外观.

(二) 条干不匀的片段长度

1. 长片段不匀——>500㎝,织物显示横条状. 2. 中片段不匀——50~500㎝,织物显示条痕,表现与

(一)基本组成结构

试样

操作系统

检测头

运算器 控制器

显示

自校系统

—不匀数据 —频发性纱疵 输出 —波谱图 (打印报告) —不匀曲线图 —其他统计分

析资料

(二)电容检测原理与参数

1.充满系数 d

D

①要求C 不随变化,

CO

常取=10% ~20%

② C 1 CO 1 1 1

4. 不同纺纱工艺、不同工序的波谱图比较:

(1) 精梳纱 普梳纱 转杯纺纱

(2) 细纱 粗纱 条子

5. 波谱图谱道的宽度

波长相差一倍之间设 5 个频道

例如:波长在 24m 与 12m 之间设 5 个频道

设每个频道的宽度为 x

则 5 lg x=lg 24-lg 12

lg x5=lg (24/12)

应用显著性算法的纱线条干均匀度检测

应用显著性算法的纱线条干均匀度检测景军锋;张婉婉;李鹏飞【摘要】针对运用图像方法进行纱线条干均匀度检测时,背景黑板、纱线毛羽以及图像噪声等对检测结果影响较大的问题,借鉴人的视觉感知机制,提出一种应用显著性算法检测纱线条干均匀度的方法.对采集到的纱线图像提取颜色和亮度特征,进行显著性分析,突出纱线条干区域,然后利用迭代阈值分割算法和区域滤波,得到准确清晰的纱线条干二值图像,基于此进行直径计算、均匀度分析和纱线疵点判定.通过边缘准确性评价可知,采用所提方法分割得到的纱线条干二值图像有着较高的分割精度.通过与Uster Classimat 5的均匀度检测结果进行比较,证明这种方法可得到准确的结果,与Uster Classimat 5的测量结果有着较好的一致性.%When the image processing method is used to detect the yarn evenness, the background blackboard as well as the yarn hairiness and the image noise would have great influence on the detection results. To solve this problem, a method referring to the human visual perception mechanism for detecting yarn evenness based on saliency algorithm was proposed. Firstly, the color and brightness features were extracted from the collected yarn images saliency of for saliency analysis to highlight the yarn evenness area. Then the iterative threshold segmentation algorithm and the area filtering were adopted to obtain accurate and clear yarn evenness binary images. Based on the binary images, the diameter and yarn evenness were calculated, and the yarn defect was determined. The edge accuracy evaluation shows that the proposed method of saliency analysis can obtain the yarn evenness binary images with better segmentation. Compared withthe evenness detection result of the Uster Classimat 5, the results obtained by the method are accurate and have a good consistency with those of the Uster Classimat 5 .【期刊名称】《纺织学报》【年(卷),期】2017(038)006【总页数】6页(P130-135)【关键词】纱线条干均匀度;显著性分析;迭代阈值分割;区域滤波【作者】景军锋;张婉婉;李鹏飞【作者单位】西安工程大学电子信息学院,陕西西安 710048;西安工程大学电子信息学院,陕西西安 710048;西安工程大学电子信息学院,陕西西安 710048【正文语种】中文【中图分类】TP391;TS101.922纱线条干是评价纱线质量的主要性能指标[1]。

涤纶POY条干不匀率波谱分析及应用

涤纶POY条干不匀率波谱分析及应用经验交流合成纤维2001年1月涤纶POY条干不匀率波谱分析及应用史志杰(兰州维尼纶(集团)有限责任公司730094)摘要对影响涤纶POY条干不匀率的工艺,设备因素进行了总结,详细分析了POY异常波谱图产生的原因,并提出了降低POY条干不匀率,消除异常渡谱的方法,以达到根据波谱图及时消除_Y-艺,设备故障,提高产品质量,降低消耗的目的.关键词:条干不匀率波谱图分析1前言PoY条干不匀率是衡量PoY内在质量的重要物理指标,其大小直接反映了PoY后加工过程的稳定性.条干不匀率cv%值小于1%时,生产稳定,M率高,成品僵丝,毛丝少.影响PoY条干不匀率的因素较多,只要正确地分析PoY条干波谱图,就能及时发现和处理生产中存在的工艺,设备问题,达到降低PoY条干不匀率,提高PoY,DTY的内在质量的目的.本文对POY条干波谱图的图形与生产中工艺,设备问题的对应关系进行了总结,并提出了降低POY条干不匀率的方法,供同行借鉴.2试验2.1原料PEr半消光切片:熔点26O~262~C;特性粘度【]O.64~0.67;POY油剂:日本F一2169;宜兴周铁F一2189. 2.2生产设备BM公司成套干燥装置;BM公司I5E4螺杆挤压机;LTG公司侧吹风装置;FK6M一700加弹装置.2.3产品规格FOY:267d缸/36f,172dtex/36fo2.4工艺条件PEr切片干燥后含水率≤狮;卷绕速度32嘶血;熔体温度285—290℃;侧吹风温度30±1℃(丝室);风速0.4—0.6s;风湿RI-lfi5一%;POY含油率O.3%~O.4%,油嘴上油;POY平衡时间大于一40—8小时;全陶瓷摩擦盘;变形箱温度190—2lOT:;定型箱温度160—180℃;车速600m/min.2.5测试设备与条件设备:US'IT~1I型条干仪.条件:丝速~min;纸速lOom/finn;时间lmin;刻度范围±12.5%.3结果与讨论3.1理想的POY条干波谱图衡量FOY条干不匀程度除了不匀曲线图能很直观地反映纤维粗细程度外,还有不匀率u%值和变异系数CV%值(通常只用CV%值来描述).CV%值≥1.2%时,FOY粗细不匀程度较大,加弹时断头频繁;CV%值≤0.9%时,FOY粗细均匀,加弹稳定,DTY染色lM率高,僵丝,毛丝少.因此,一般CV%值≤O.9%的波谱且符台"姆指准则(基本波谱上的峰高不应该超过该峰所在波长处基本波谱高度的50%,即:P/B<0.5),都可以认为是正常的波谱图.CV%值≤O.8%的波谱是最理想的POY条千波谱图.图1是CV%为0.77%的267dtex/3fifPOY的条干波谱图,图中没有明显的峰,振幅都很小.图12o~/dtax/3fifPOt"条干渡谱图(Cv%=0.77%)3.2纺丝组件对POY条千不匀率的影晌POY条干不匀率Cv%值在2%以上,不匀曲第30卷第1期合成圩堆经验交流线在10%范围内波动,波谱图在2.5cm至6m范围内高度增加,振幅很大,但没有明显的峰,如图2所示,这种不匀是由于纺丝组件产生的POY毛丝造成的.组件是纺丝过程的核心部件,因喷丝板清洗不干净,海砂筛选不好,组件预热温度不合理,预热时间过长,安装不当等均可造成毛丝,同样,如果切片干燥效果不好,切片脏,也可产生如图2示的波谱.通过更换组件,波谱图正常,毛丝消除.因此,消除和减少POY毛丝,首先必须提高组件质量,加强切片干燥,组件清洗,预热和安装.图2组件质量问题造成的POY条干渡谱图(cv%=4.2%)3.3侧吹风对P(,Y条干不匀率的影响条干波谱图在波长=40m左右出现基波,在L'2,L'3,M4处出现高次谐波的不对称性近周期不匀,疵点的长度为M2,如图3所示,这种条干不匀是由于侧吹风风速太低,丝柬振动造成的.当风速小于0.4m/s时,固窗外的空气流动,窗内冷却气流形成涡流,使纤维振动严重,造成拉伸点上下移动,纤维沿轴向形成一点一点的竹节丝,这种POY经加弹易产生僵丝.丝柬在侧吹风窗内的振动可用公式(1)来表示:jjr=L*[I一(P/raa)(1)式中:何为纤维摆动振幅(m);L为喷丝板至油嘴的距离(m);P为纤维所受的张力(N);nag为单位长度重量(N).由公式可以看出,纤维振动振幅与喷丝板至油嘴的距离成正比.因此提高油嘴位置,降低第一导丝钩的位置,可以有效地抑制纤维摆动,降低条干不匀率.在生产实践中我们发现风速小于0.4m/s时,CV%值一般在1%~2%范围内,而风兢O5—0.6m/s时,对条干不匀率影响不大, CV%值一般都小于1%.3.4纺丝间与卷绕间空调风压对POY条干不匀率的影响纺丝间和卷绕间都装有空调,当卷绕问空调风压太子纺丝问风压时,空气从卷绕间由纺丝甬JⅢ25Z02050】m25iO2050图3侧吹风风速为0.4rids时17{klted36~POY条干波谱圆道向纺丝间流动,纤维运动方向和空气流动方向相反,丝柬在甬道内摆动,张力波动较大,造成条干不匀.图4为一次由于纺丝间空调发生故障停开,造成由风压不平街产生条干不匀的波谱图,由图4可见,在波长=40m处形成一个凸起的峰,在15~50m区域内图形高度增加,由于纺丝间与卷绕问空调风压差大小不同,条干波谱图的振幅也不同,但异常波谱发生的区域都在15~50m内. 通过调整纺丝间(或卷绕问)空调风量可以消除这种情况.图4风压不平衡时POY条干波谱图(cv%=1.5%)3.5横动导丝器对条干不匀率的影响条干波谱图在波长=2~2.3m范围内出现基波,在M2,Z/'3,M4处出现谐波,且第一次谐波最高,如图5所示,这种不匀是由描功导丝器磨损或导轨损伤造成的.cⅢ25102050lm25L0205O图5横动导丝器损伤所形成的癍点的170dterd36fPOY的波谱图(cv%=O.87%)为了卷绕防叠,横动辊转速不是定值,一般转速在2900—3400r/rain,当导丝器运动到换向点时, 纤维张力和导丝器所受外力最大,当导丝器运动到中点时,纤维张力和导丝器所受外力最小,因此,纤维张力和导丝器所受外力的近周期性的变化,使纤维产生了一个近周期性的疵点.同样,导轨损伤,也会使纤维产生一个近周期性的疵点.导丝器往复一次,所生产的POY约2m,即疵点间经验交流距,波谱波长约为2m.通过更换导丝器和清理横动辊沟槽内杂质,或更换导轨即可消除此类疵点.3.6卷绕头振动对条干的影响在高速纺生产中,严格要求卷绕头平稳运转,所以要对卷绕头进行定期或不定期检修,卷绕头一般轴承和蝶簧易坏.表观看卷绕头振动.实际上是卷绕袖偏心运转,当丝筒较小时,卷绕轴所受的力较小.相应偏心运转幅臌,I,,当丝简直径达到十300以上时,偏心运转的幅度较大.在波谱图上,波长=1m处出现—个独立的波峰,如图6所示,说明这种疵点为正弦形周期性疵点,丝筒直径达到十300以上时, 卷绕轴每转一圈.所卷绕的纤维大约为1m,由于其佩运转,每转一转,纤维张力的变化为一个周期,形成—个疵点.通过更换卷绕头,更换损坏部件,做动平衡测试,疵点消除.波谱正常.4结束语合威纤堆2001年1月cm251020501m25102050图6卷绕头振动产生疵点的172dlex/36fPOY的波谱图(cv%=1.0%)自对条干不匀率攻关以来,通过正确分析波谱图,排除生产中潜在工艺,设备故障.条干不匀率日平均CV%值降到0.95%以下,DTY一等品率达到95%以上.由于各生产厂家生产涤纶产品不一,生产设备,工艺条件不同,对波谱图的认识可能有所不同,以上观点仅供参考.本文对影响POY条于不匀率目测就可以发现的问题,如成型不良,蛛网丝等未再进行条干波谱分析.(承蒙我公司领导的大力支持,在此表示感谢!)●考文献我厂1994年以前生产的POY条于不匀率[1]刘恒琦等.'乌斯特轩均匀鹿仪使用手册)cv%值在1.2%以上.一等品率在80%左右,[2]李允成,徐心华等.'涤纶长墼生产). SPEANAIrYsIsoFI丁NEⅦNNEssPoLYEERPoYY A=RNANDrIIsAPPIJCA田【0NSkiZhijie(l抵V'mylon()凸./ad.730O94)ActTheartlchⅢmmtheteehndoglcalandmechanicalfactorswhich幽ctmlt.vem,l~ofp0lPO~y,,maand口thet'~ason伽a?momlallⅡ酵mle鹧印吼咖.Them嘲l心to,hca'ea~mlt.vem,l~ofPO~andtodi∞a?otznmalIm口H岫8.mⅡ8.Theplodyto~|~minate10gicalandmtl~uhhiⅡtime,W.ai~h舯.0ld吨tolmeⅧ印e吐mm,and佃.山I口veq1la1畸andtOd芒e瞄eccnIm咖;国外消息:Bayer公司出售丙烯腑纤维厂…一●一.●●德国化学公司Bayer有限公司从2001年1月1日起将其B即可Fasea"有限公司的丙烯腈纤维部(Dmlon)转让给意大利Fmver纺织集团.Fmvex集团将接管在D0目m的Dralon生产厂并保留在Faserwetke有限公司已经拥有的30%股份.B町公司在Donna∞工厂的丙烯腈纤维生产髓力(干纺)为105,000吨,年,在工厂(湿纺)的生产能力是65,000吨,年.这两家工厂的600名雇员也由Frav~接管.Fmve~集团在全球经营丙烯腑纤维的雇员超过31]00人,其后欧洲,美国和亚洲的年产量达到60,ooo吨.B公司纤维部属于聚合体领域的三个部门:丙烯腈纤维(Dralon),弹性纤维(Dodm~m)和聚酰胺单丝(P—I加)共有1600名雇员,1999年营业额达到3亿9千万欧元.(垒立国)一42一Aeordis转让其西班牙的庸纶产业Aoon~计划将其西班牙的腈纶产业出卖给葡萄牙的腈篼厂商脚(所在地1.avadfio).卖断内容包括Aoon~ 的腈纶商标专利"C..olatelh",.NeⅡo,"Dolan","Dola- Dit"以及达到Aoon~所村定的质量标准转让对象仅仅为西班牙的腈纶产业,不包括英国cri∞及Bradford,德国Ⅱ出的腈纶产业.目前Aoon~在西班牙的腈纶产业是地处Ptatdeu的年产6.4万吨的腈纶短纤维工厂.Aoon~推进的是向产业用及特殊产品转化的战略,由于西班牙工厂以生产常规产品为中心,因此决定将其转让给属于同类产品范围的脚.Aoon~通过出卖西班牙的腈绝产业,夸后将在其英国与德国的腈纶工厂内进行特殊产品的开发,提高其差别化比例.(陈佩兰)。

纺纱条干均匀度的在线检测与控制方法研究

如图 2 所示为传感器原理图。

假设 电容器 的两个 极 板 之 间 的距 离 为 D, 板 极 的面 积为 S 通过 的被 检测 纤 维 须 条厚 度 为 d 同种 , , 纤 维须 条 的标 准 试 样 的厚 度 为 d, 么 , 于放 置 n那 对

5 ・ 保 ・ 能 ・ 6 环 节 降耗 ・

图 1 纺纱电容 式传 感器 的检 测与控制 系统图

e维 2 纤 在 ~5之 间 , 以 , 个 极 板 之 间 的 电容 量 会 所 两

发生 改变 。

如 图 1所示 , 出 了纺 纱过 程 中 , 给 采用 非机 械式

在线检测与控制方式的工作原理 。该系统 中, 对纤 维须条的在线检测是通过传感器来完成 的, 传感器 检测 的信 号经 过放 大 、 转换 电路 , 送 到变 频 器 , 输 由 变频 器控 制 电动机 的转 速 , 而 调 节 给 棉 罗拉 的速 从

2 电容式传感器的检测原理

如图 1 所示 的纺纱电容式传感器在线检测与控 制 系统 , 电容式 传感 器 的检 测工作 原理 是 : 条通 当须 过 电容式传 感器 的两 个极 板 的 中问 时 , 电容 器 中 间

的空 气介质 部分 的被 纤维 须 条所 取 代 , 因为 空 气 的 相对 介 电 常数 e气≈ 1 纤 维 材 料 的相 对 介 电常 数 牢 ,

图 2 传 感 器 原 理 图

C标 : c1 准 。

式 中:

C 作 — 待检测 的生产 过程纤 维须 条通 过 电容 工—

… … … … … … … … … … …

… … … … … … …

标 准一G

o Leabharlann () 1l 器两个 极板 中间 的总的 电容量 。 当传感 器 两个 极 板之 间 的间距 、 维 品种 确定 纤

纱线不匀的测试方法

纱线不匀的测试方法展开全文纱线不匀的测试方法主要有测长称重法、目光检验法及仪器测定法。

一、测长称重法测长称重法也称切断称重法,是测定纱线粗细不匀的最基本、简便、准确的方法之一。

目前,在纺纱厂中,纤维、条子、粗纱、细纱、捻线的线密度不匀,普遍采用测长称重法测定。

所取片段长度条子为1m或5m、粗纱为10m、细纱和捻线各为100m。

切断称重法可以测量各种片段长度的重量不匀率,片段可短到0.01m、0.025m、0.1m、0.3m、1m等,也可长到100m或以上。

当切取短片段时,切取数量需要很多,这样的切割和称重工作量是相当大的,因此短片段的切断称重法仅对要求准确度较高的研究工作或校正其他测定不匀率仪器的读数时才被采用。

二、目光检验法目光检验法来评定纱线的短片段条干不匀率被列为国家标准检验项目之一。

这种方法是先将被检验的纱线均匀地绕在黑板上,在一定的照度和距离下,和标准样照进行对比评定。

这种检验虽然是以目测为依据,但在检验过程中能清楚地反映出纱线中不匀的具体内容和性质,如粗节、细节、阴影、云斑、竹节及白点等,有助于寻找造成不匀的原因,以便在工艺上进行改进。

这种方法简便易行,能快速得到检验结果,但评定结果的正确性与检验人员的目光有关,因此需要定期核对和统一检验人员的目光。

三、仪器测定法目前,用于测量纱线不匀的仪器有Y311型条粗条干均匀度试验仪和乌斯特(Uster)均匀度试验仪。

1.Y311型条粗条干均匀度试验仪该仪器按纱条密度利用杠杆原理而设计,纱条通过一对凸凹圆轮时,被压缩在一定宽度的槽内,其厚度随纱条粗细的不同而变化(即定宽测厚法),这种变化经加压杠杆和指针杠杆两级放大了约100倍,再通过笔尖在等速运动记录纸上描绘出纱条厚度变化曲线,即纱条条干均匀度的变化情况。

试验数据的计算方法,除特殊需要可以用面积仪或积分仪计算不匀率外,一般均用目测曲线在一定长度内的最高点及最低点,用极差系数表示该片段长度的条干不匀率。

纱线质量控制中的条干均匀度的测试

纱线质量控制中的条干均匀度的测试

佚名

【期刊名称】《纺织导报》

【年(卷),期】2011(000)011

【摘要】怎样才能消除织物不均匀的外观?纱线生产过程中一个重要的部分就是牵伸过程.在这过程中必须确保纱线内的纤维数量在任何时候都要保持一致,但即使是用最先进的纺纱系统,要确保到这点也几乎是不可能的.纱线的不规则性和不均匀性都会影响织物的外观.因此,保证纱线不匀率能到达最低水平是极其重要的.不均匀的织物外观是布面上有过多的粗细节和棉结的结果.造成过多的常发性纱疵的原因很多,如精梳机接合分离设定不正确,细纱机前皮辊偏心及前罗拉受污等.

【总页数】1页(P72)

【正文语种】中文

【相关文献】

1.纱线质量控制中的条干均匀度的测试 [J], 唐洁

2.纱线条干均匀度测试的发展现状 [J], 陶家杰;张一心

3.汉麻纱线拉伸性能及条干均匀度测试分析 [J], 张俐敏;徐凡;张辉

4.应用电容式条干均匀度仪测试纱线长片段不匀 [J], 赵桂安;田金家

5.纱线条干均匀度的测试 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验9:涤纶短纤维纱线条干均匀度测试

一、实验目的

1.掌握YG136条干均匀度仪的测试原理和测试方法;

2.初步熟悉条干不匀率曲线及波谱图的分析;

3.测定涤纶短纤维纱线的条干不匀率。

二、实验原理

应用电容式电子条干不匀率测定仪(以下简称均匀度仪)测定涤纶短纤维纱线条干不匀率。

均匀度仪能将涤纶短纤维纱线质量变化转换为相应的电讯号变化,通过积分换算,计算出被测试样长度内的质量不匀率,即条干不匀率,用CV(% )表示。

YG136条干均匀度仪,是一种应用电容的原理测定纤维条干均匀度的电子仪器。

电容器的电容量随其中介质的不同而异,而对于相同的介质电容器的电容量随介质的质量变化而成比例变化。

因此,当纱条连续通过由两个平等金属极板组成的空气电容器时,由于纱条的单位长度重量的变化引起电容量的相应改变。

试样以一定的速度受罗拉牵上,通过电容检测槽,将其单位长度的质量(线密度)的变化变为相应的电信号,经放大后,送到信号调理板进行均值调整,经AD采样后暂存于处理板上的FIFO存储器,计算机定时取数,根据滤波系数的不同,将数据分为两路,放至计算机的物理内存,处理系统实时计算CV%、U%及十二档疵点,单次测试完成后,依次计算波谱图、变异-长度曲线、线密度-频率图和偏移率-门限图和所有非实时指标。

批次测试完成后,计算批次统计值并存盘、打印等。

三、仪器与试样

1.主仪器部分

YG136条干仪主要由检测仪、主处理机、打印机、成套附件组成。

检测仪的主要功能是牵引被测纱条,使其在适当的张力下通过电容式检测槽,并将纱条线密度不匀转化为相应的电信号送至主处理机。

图1 YG136条干均匀度测试分析仪

主处理机是YG136条干仪的核心,它完成人机对话、系统监控、对纱条不匀信号的采集、处理及综合分析,并对测试结果进行视频显示、自动存盘和打印。

2.试样

试样调湿和试验用标准大气按GB 6529执行。

温度为20±2℃,相对湿度为62%~68% 。

试样调湿时间应在24h以上。

四、操作程序

1.从样品室取出经调湿处理的实验样品,样品试验长度至少为400m。

2.首先打开稳压器电源开关,然后接通显示器、打印机电源开关,检测仪开关,再接通主处理机电源开关。

3.打开主处理机电源后,计算机进行系统自检后,将启动Windows操作系统,完成后,将显示版权信息,然后自动进入YG136监控软件。

YG136条干仪的监控软件为Windows的图形界面,所有操作都借助于菜单进行,如下图所示:

图2 YG136条干均匀度测试分析仪操作界面

监控软件主菜单上部为浅蓝色大按钮,界面的右下脚为日期时间指示,显示当前的日期和时间。

界面功能分为“参数设置”、“测试结果”、“测试”、“专家系统”、“统计分析”、“帮助系统”、“退出系统”七个方面。

4.根据试样的支数在检测分机上设置好槽号和罗拉速度。

5.按测试需要设置好初始参数、测试条件(见下表)及结果输出菜单。

试样测试速度/m.min-1测试时间/min测试次数槽号量程细纱400 1 10 5或4 100%

细纱200 1或2.5 10 5或4 100%

细纱100 2.5或5 10 5或4 100%

粗纱50 5 1或3 3 50%或25%

粗纱25 5 1或3 3 50%或25%

条子25 5 1或3 2或1 12.5%或6.25%

条子8或4 5或10 1或3 2或1 12.5%或6.25%

6.确认参数无误后,进入主菜单“测试”项。

按照屏幕提示,取出测试槽中的试样,然后按回车“Enter”键,进行无料调零。

7.无料调零完成后,按照屏幕提示,把试样放入槽中,按回车键“Enter”后,罗拉自动启动,牵引纱线通过检测槽,调整张力使试样在检测槽中无抖动,速度稳定后自动进入测试状态。

8.每一次测试完成后,屏幕显示图形,此时可打印图形,按“Esc”键退出该图形。

所有图形显示、打印完成后,自动进入下一次测试。

9.在设定的测试次数完成后,退出测试,输出统计结果,打印报表。

10.关机时,先关闭主处理机电源,再关闭显示器、打印机电源开关、检测仪开关,然后关闭电源插座开关。

五、实验报告内容

试验报告应包括下

1.试样材料、规格、种类及来源;

2.试验仪器型式及试验条件,包括温湿度、试验速度、试验时间等;

3.不匀率数据;

4.作为一批或一组试验,须写明试验结果的平均值。

有时还应报告不匀曲线图、波谱图;

5.未按标准规定的试验参数和会影响结果的一切因素应该加以说明。

六、思考题

1.分析熔纺纺丝中产生长片段波动或长片段的周期不匀的原因何在?

2.什么情况下要进行筒管内的不匀试验?

3.长丝条干不匀与产品染色均匀性有何关系?。