运用乌斯特条干仪控制并条条干均匀度实践

黑白棉色纺纱的纺纱工艺及性能

项 目

最小值 最大值 平均值 CV 值/ %

项 目

最小值 最大值 平均值 CV 值/ %

表 2 色纺纱拉伸性能测试结果

色纺纱 Ⅰ

断裂强力/ cN 断裂伸长/ mm 断裂伸长率/ % 断裂功/ mJ

191 287 236. 9 8. 39

9. 8

4. 44

16. 3

6. 25

13. 2

5. 27

(1) 头并 取 E = 48 ,总牵伸倍数为 41 24 ,并条数为 6 ,并条 后纱条定量 161 4 g 。

(2) 二并 取 E = 57 ,总牵伸倍数 51 035 ,并条数为 6 ,并条 后纱条定量 19. 7 g 。条子细度为 3 940 tex 。

收稿日期 :2009204208 ;修回日期 :2009205216 作者简介 :丁小瑞 (19862) ,女 ,在读硕士研究生 ,主要从事纺织材料与纺织

·40 ·

乌斯特条干仪使用方法和原理

乌斯特条干均匀度仪(USTER tester)。

用此仪器可测定条子、粗纱、细纱和股线的均匀度。

适合试验的纤维有棉、毛、麻、丝、化学纤维及各种混纺纱条。

乌斯特条干均匀度仪是利用非电量转换原理对纱条均匀度进行测定。

仪器的具体测试部分为平行平板组成的电容器。

电容器的电容量的变化随其中电介质的不同而异,当相同的电介质通过电容器时,其电容量的变化与介质线密度成比例变化。

因此,当比空气介电系数大的纱条以一定速度连续通过电容器时,则电容量增加,此时纱条线密度变化将转换为电容量变化。

电容量变化△C/C 可由下式表示:△C/C=( -1)/[1+ (1/ -1) (15-1)式中:C——电容量;——试样的介电常数;λ——试样在电容器极板间的充满度。

式(15-1)表示电容量的相对变化△C与电容器中试样的充满度λ和试样介电常数ε有关,而其中ε又与试样的含湿量有关。

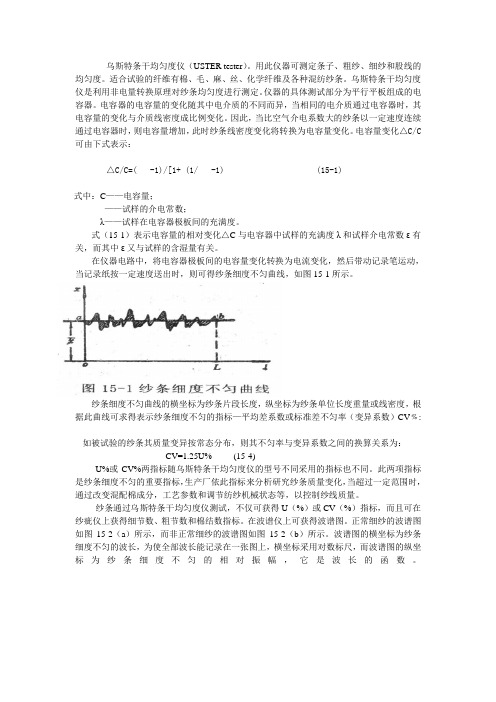

在仪器电路中,将电容器极板间的电容量变化转换为电流变化,然后带动记录笔运动,当记录纸按一定速度送出时,则可得纱条细度不匀曲线,如图15-1所示。

纱条细度不匀曲线的横坐标为纱条片段长度,纵坐标为纱条单位长度重量或线密度,根据此曲线可求得表示纱条细度不匀的指标—平均差系数或标准差不匀率(变异系数)CV﹪:如被试验的纱条其质量变异按常态分布,则其不匀率与变异系数之间的换算关系为:CV=1.25U% (15-4)U%或CV%两指标随乌斯特条干均匀度仪的型号不同采用的指标也不同。

此两项指标是纱条细度不匀的重要指标,生产厂依此指标来分析研究纱条质量变化,当超过一定范围时,通过改变混配棉成分,工艺参数和调节纺纱机械状态等,以控制纱线质量。

纱条通过乌斯特条干均匀度仪测试,不仅可获得U(%)或CV(%)指标,而且可在纱疵仪上获得细节数、粗节数和棉结数指标。

在波谱仪上可获得波谱图。

正常细纱的波谱图如图15-2(a)所示,而非正常细纱的波谱图如图15-2(b)所示。

波谱图的横坐标为纱条细度不匀的波长,为使全部波长能记录在一张图上,横坐标采用对数标尺,而波谱图的纵坐标为纱条细度不匀的相对振幅,它是波长的函数。

变形纱表观条干均匀度和质量条干均匀度研究_姜岩

第30卷 第4期2009年4月纺 织 学 报Journal of Textile Research Vol.30 No.4Apr. 2009文章编号:0253-9721(2009)04-0037-04变形纱表观条干均匀度和质量条干均匀度研究姜 岩1,于日明2,姜 丽2,王善元3(1.温州大学服装学院,浙江温州 325035; 2.吉林省纺织品质量监督检验测试中心,吉林长春 130062;3.东华大学纺织学院,上海 201620)摘 要 与短纤维纱线不同,变形纱的质量条干均匀度和外观条干均匀度是2个相对独立的指标。

EIB 检测结果表明,空气变形纱的表观条干CV 值接近于短纤维纱条干CV 值,异收缩空气变形纱的表观条干C V 值与短纤维纱条干C V 值持平;空气变形纱表观直径变化总频数高于短纤维纱;空气变形纱表观直径变化频数集中分布于-25%~25%较短片段区域,异收缩空气变形纱的表观直径变化频数分布集中于-25%~50%的较长片段区域,这与短纤维纱的情况相同,显示了良好的仿短纤维纱效果。

Us terR 条干均匀度仪测试结果表明,空气变形纱和异收缩空气变形纱的质量条干均匀度CV 值明显低于短纤维纱条干CV 值,这对保持纱线的力学性能有利。

关键词 变形纱;条干;均匀度;质量;C V 值中图分类号:TS 106 4 文献标志码:AStudy on appearance evenness and mass evenness of textured yarnJI ANG Yan 1,YU Riming 2,JIANG Li 2,W ANG Shanyuan3(1.Fashion I nstitute ,Wenzhou University ,Wen zhou ,Zhejian g 325035,China ;2.Jilin Province Textiles Quality Su p ervise and Testing Center ,Changchun ,Jilin 130062,China ;3.College o f Textiles ,Donghua University ,Shan ghai 201620,China )Abstract Different to that of shor-t fiber yarn,textured yarn s mass evenness has nothing to do with its appearance evenness.According to the results of EIB test,there are not obvious difference between the air -jet textured yarn and the shor -t fiber yarn in the case of CV,while the differential shrinkage filaments air -jettextured yarn share the same C V with the shor -t fiber yarn;The air -jet te xtured yarn s appearance diameterchanges more than that of shor-t fiber yarn;For the air -textured yarn,the frequency of appearance diameterdiversification mainly stay in -25%~25%short segment area.For the differential shrinkage filaments air -jet textured yarn,it s in -25%~50%longer segment area,this is also the sa me as shor-t fiber yarn.Accordingto UsterR test,both air -jet textured yarn and differential shrinkage filaments air -jet textured yarn have a lower CV than the shor-t fiber yarn,this is beneficial to maintaining their mechanical properties.Key words te xtured yarn;textile strands;evenness;mass;C V 收稿日期:2008-04-25 修回日期:2008-08-01基金项目:浙江省教育厅科研项目(20070536)作者简介:姜岩(1971 ),男,讲师,博士。

乌斯特条干仪原理与使用

S:标准偏差 CV:变异系数 Q95:置信区间(正负偏差范围内可信度较

高) Max,min:最大和最小值不匀率曲线与波谱图普通长丝纺丝工艺流程图

普通长丝纺丝工艺流程图 1—切片料仓;2—切片干燥机;3—螺杆挤出机; 4—箱体;5—上油轮;6—上导丝盘;7—下导丝盘; 8—卷绕筒子;9—摩擦辊;10—卷绕机; 11—纺丝甬道;12—冷却吹风

灰尘等; 3、卷绕(测试)速度发生变化时,加捻速度 也得进行变化。 4、每管自调整。 5、不得频繁开停机,设备需带UPS。

利用乌斯特条干均匀度仪来控制并条的质量 是非常直观和比较科学的,除利用不匀曲线 来分析长片段的不匀外,更可利用波谱图, 通过计算直接找到产生周期性质量变异的部 位,从而有效地控制了条干,为后工序生产 提供了合格的半成品质量,奠定了坚实的基 础。

纺丝工段

卷绕工段

波谱图计算

1、典型的机械波:λ=D

牵伸倍数=G2/G1。 λ=

×π ×牵伸倍数

波长 D=输出罗拉或最后牵伸罗拉直径 G1=主动轴上的齿轮齿数或皮带轮直径 G2=被动轴上的齿轮齿数或皮带轮直径

实例计算

工艺参数:计量泵转速:21.2rpm,GR1:3185m/min GR2:3200m/min,YS:3150m/min,横动:1627次/min 计量泵周期疵点:3150/21.2≈148.5m 侧吹风有50次/分轻微抖动:3150/50 ≈63m GR2偏心: 0.150 ×π ×3150/3200 ≈0.46m 横动装置故障:3150/1627*2 ≈1m

输出结果

U值

CV值 不匀率曲线图 波谱图

U值与CV值测试不同来源

转杯纺纱线条干不匀率检测方法探讨

转杯纺纱线条干不匀率检测方法探讨蔡为【摘要】通过实验和分析,对不同原材料的纱线以及不同纱支用乌斯特条干仪用不同的退绕方式进行测试,得出了只有按正确的退绕方向所测得的试验结果才准确可靠并具有可比性的结论,对纺织厂规范测试过程,正确利用测试结果指导实际生产起到了促进作用。

【期刊名称】《江苏丝绸》【年(卷),期】2015(000)003【总页数】4页(P33-36)【关键词】乌斯特;条干不匀率;转杯纺;测试方法;退绕方向【作者】蔡为【作者单位】苏州市纤维检验所/国家丝绸及服装产品质量监督检验中心江苏苏州215128【正文语种】中文【中图分类】TS104.7乌斯特条干仪所测得的纱线的条干不匀率值是衡量纱线质量的重要指标之一,然而,很多纺织厂特别是规模较小没有专业测试人员的纺纱厂,并不能意识到其测试方法的正确与否直接关系到所得数据的准确性。

在做气流纺纱条干不匀测试时,气流纺筒纱存在两种不同的引纱方向:顺时针如图1(a)和逆时针如图1(b)所示。

我们通过大量的试验测试发现,按不同的引纱方向所测的条干CV值差异较大。

图1 筒子测试时退绕方向1 试验准备及过程1.1 试验准备及原料性能棉条选用比较有代表性的棉和粘胶所生产的熟条进行纱线生产。

所选用原料性能参数见表1。

表1实验用原料性能参数描述100%CO,Mic.4.6;27mm100%CV;1.33dtex;32mm原料棉粘胶1.2 纺纱工艺流程设置根据工艺和实验目的要求,设计实验流程如图2所示,选定纱线类别为棉(Ne10)、棉(Ne30)、粘胶(Ne10)、粘胶(Ne30)四种。

图2 设计实验流程图1.3 转杯纺工艺设置为了试验结论的尽量准确,本实验分别对棉和粘胶纱及其不同支数作了测试分析,具体工艺设置如表2所示。

表2 转杯纺工艺设置1 2 3 4 5 6 7 8工艺设置测试筒子退绕方向机器型号原料纱线支数[Ne]捻度捻系数纺杯型号纺杯速度引纱速度分梳辊型号分梳辊速度阻捻头假捻器通道盘排杂负压纺纱负压顺时针逆时针顺时针逆时针顺时针逆时针顺时针逆时针CV 10 600 4.8 T43DN 70000 116 BD448 CO 30 1080 5 T34DN 98000 90.7 OK40DN 8500 BR4KS5 BCK3 100 1000 5000 30 800 3.7 T34DN 98000 122 10 460 3.7 T43DN 60000 130 **** **** 85002 实验数据汇总表3为几组气流纺纱在相同测试条件下(试验速度400m/min,试验时间2.5min,温度22℃,相对湿度63%)不同引纱方向所测得的结果。

MINI乌斯特使用体会

度、 相对支数 的测试仪 。该仪器简便易操作的性 能使 得其能够 在 现 场 不 停 机 实 时 监 测 产 品质 量 及 机 械 状 态, 为减 少错 支错 纤及 保证 大小 平揩 车 、 修车质 量 提供 了准确 、 快捷 的检 测 工具 。

表1

测量头 宽度 ( m) a r

杨 任 宏 刘 莹 君

1 简 介

MN 乌斯 特是 一种 便携 式条 干均 匀 度 测试 仪 , II 是

一

孙 小 平

( 北一棉 纺 织股份 有 限公 司) 西 关 闭 , 最后 的测量 值被 存储并 可 随时提 取 。 而

该仪器配备了四种不 同的测量头, 具体参数如表

l 。

种可 直 接 在 机 台上 测 定 棉 ( ) 、 纱 、 线 均 匀 毛 条 粗 纱

1 0~4 5 1 0~4 5 1 0—4 5 1 0~4 5 <8 o <8 O <8 0 <8 0

2 MI I N 乌斯特 的性能

MII N 乌斯 特 的 操 作 原 理 是 与 乌 斯 特 条 干 均 匀 度 测试 仪相 同。测量 头通 过 电容测 量方 式来 确定 单位 长

33 P A的粘 度 、 着性 与 聚合 度 有 密切 关 系 , . V 粘 聚合 度愈高, 粘度越 大 , 粘着性 愈好 , 成膜 性 而言 , 就 聚合 度

删

X W —l Z S Ⅵ0—9 U 6

删

XZ 一1 W S 0—9 Ⅲ 6

2 5

5 2 2

粘 度 () s

M I N I 乌斯特重量 轻、 性能可靠 、 操作方便 、 简单 , 操 作故 障率接 近 于零 , 且不 需要 保养 , 并 只需对 测量头

并条条干均匀度的控制

并条条干均匀度的控制条干均匀度是表示棉条粗细均匀程度的指标。

棉条的条干均匀度不仅对粗纱条干均匀度、细纱条干均匀度、细纱断头等都有直接影响,而且还影响到布面质量,因此它是并条机质量控制的重要项目之一。

条干不匀率是指纱条粗细不匀的程度,不匀率越小,纱条越均匀。

习惯上常用条干不匀率大小来定量地表示纱条的不匀程度。

纱条的不匀分为规律性条干不匀和不规律性条干不匀。

(一)条干不匀的控制1.规律性条干不匀产生的原因及萨氏条干分析规律性条干不匀是由于牵伸部分的某个回转部件有缺陷而形成的周期性粗节、细节,如罗拉、皮辊的偏心,齿轮磨损或缺齿等,这些缺损回转件每转一周就产生一个粗节和一个细节,这种不匀叫机械波,机械波的波长,反映在棉条上的长度因造成不匀的机件不同而不同。

(1)罗拉、皮辊造成的规律性不匀:由罗拉、皮辊造成不匀的波长等于某机件的圆周长度,再经前方各牵伸区牵伸后逐次放大,所以棉条不匀的实际波长λ可用下式计算:λ=造成不匀的牵伸机件的圆周长度×前方各牵伸区的牵伸倍数例如,A272C型并条机的前罗拉直径为28mm,前罗拉至集束罗拉间的张力牵伸倍数为1.014倍,集束罗拉至压辊间的张力牵伸倍数为1.013倍,由前罗拉轴承磨灭引起罗拉握持点前后摆动所造成的条干不匀即前罗拉造成的规律性不匀的实际波长为:λ=28×π×1.014×1.013=90.36mm。

在Y311型条干均匀度仪上,棉条与记录纸的速度是12 :1,即棉条每走12mm,记录纸相应走1mm,所以记录纸上不匀曲线的波长等于棉条上不匀的波长乘以1/12。

因此前罗拉造成的不匀在记录纸上的波长相当于90.36×1/12=7.53mm。

而记录纸一大格中出现约10个规律性不匀的曲线时,就说明问题发生在前罗拉上,同理可以分析出记录纸大格中的曲线上如果出现了7个规律性的高峰,问题发生在集束罗拉或前皮辊上,;如果出现2.5~3个规律高峰,问题发生在第二罗拉上;如果出现1.5个规律性的高峰,问题发生在第三罗拉上;如果出现一个规律性高峰,问题就发生在后罗拉或发生在中、后皮辊上。

乌斯特条干仪原理与使用_图文_图文

GR2:3200m/min,YS:3150m/min,横动:1627次/min

计量泵周期疵点:3150/21.2≈148.5m

侧吹风有50次/分轻微抖动:3150/50 ≈63m

GR2偏心: 0.150 ×π ×3150/3200 ≈0.46m

横动装置故障:3150/1627*2 ≈1m

输出结果

U值 CV值 不匀率曲线图 波谱图

U值与CV值测试不同来源

U值是面积对比值,CV值是每8S取一个结果进行对比计算。 现阶段大多使用CV值,不使用U值。

抑制、半抑制和正常值

正常试验(Normal) 抑制试验(Inert) 半抑制试验(Harf Inert)

纺丝工段

卷绕工段

波谱图计算

1、典型的机械波:λ=D ×π ×牵伸倍数 牵伸倍数=G2/G1。 λ= 波长 D=输出罗拉或最后牵伸罗拉直径 G1=主动轴上的齿轮齿数或皮带轮直径 G2=被动轴上的齿轮齿数或皮带轮直径

实例计算

工艺参数:计量泵转速:21.2rpm,GR1:3185m/min

乌斯特条干仪原理与使用_图文_图文.ppt

乌斯特条干仪原理

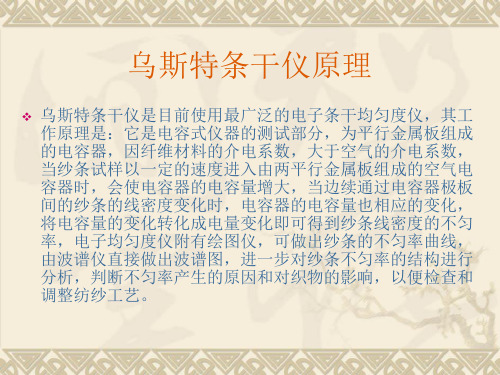

乌斯特条干仪是目前使用最广泛的电子条干均匀度仪,其工 作原理是:它是电容式仪器的测试部分,为平行金属板组成 的电容器,因纤维材料的介电系数,大于空气的介电系数, 当纱条试样以一定的速度进入由两平行金属板组成的空气电 容器时,会使电容器的电容量增大,当边续通过电容器极板 间的纱条的线密度变化时,电容器的电容量也相应的变化, 将电容量的变化转化成电量变化即可得到纱条线密度的不匀 率,电子均匀度仪附有绘图仪,可做出纱条的不匀率曲线, 由波谱仪直接做出波谱图,进一步对纱条不匀率的结构进行 分析,判断不匀率产生的原因和对织物的影响,以便检查和 调整纺纱工艺。

FA318A型自调匀整并条的性能分析和生产实践

FA318A型自调匀整并条的性能分析和生产实践2012-07-25 11:28:00来源:开平市杰森纺织有限公司编辑:作者:分享到:FA318A型自调匀整并条的性能分析和生产实践陈洪奎米恩强李秋玉德州恒丰纺织集团陵县恒丰纺织品有限公司我们陵县恒丰纺织有限公司,在2009年12月份新增一台FA318A并条机,至今已陆续扩展到22台。

经过近两年的使用实践,我们逐渐掌握、熟悉了FA318A自调匀整并条机的性能,下面将我们在工作中的一些经验和体会整理总结出来,和各位纺织界的同仁进行分享、交流,以期达到共同提高和进步的目的。

1、FA318A自调匀整并条机的作用众所周知,纱线质量直接与前纺工序的半成品质量有关。

如果末道并条机上生产的疵条没有被监控和发现,在下道工序中将没有任何机会得到改善和修复。

因此类似的疵条将会导致织物降等,如,出现疵品和客户投诉。

虽然这些疵点可以被安装在络筒机上的清纱器检测到,并被切除。

然而这些切除一方面会将低络筒机的生产效率,另一方面,也会导致粘接接头数量增加。

如今的新型纺纱厂不得不生产质量稳定的无瑕疵纱,以最低的成本来满足终端客户的要求,因此在末道并条机上加装自调匀整就成为工厂质量管理的聚焦点,以保证:1.1 成纱支数尽可能精确1.2 支数内不匀,外不匀尽可能小1.3 棉条横截面内的纤维数量尽可能一致。

1.4 100%对棉条质量进行监控1.5 分别地对质量指数,如支偏、条干、周期性疵点和粗节纱进行监控1.6 如果棉条质量超出允差范围,就会触发质量报警。

2、FA318A匀速匀整并条机的工作原理FA318A并条机由FA318并条机加装瑞士乌斯特公司USG自调匀整系统构成。

在机器设定的范围内自动调节后罗拉的运行速度,以达到在线调节棉条质量的目的。

USG自调匀整系统实际上有两套单独的系统组成,一是凹凸罗拉检测系统系统,一是监控系统。

USG自调匀整系统采用开环控制方式,即检测点在凹凸罗拉处,变速点在第四罗拉上,是先检测后控制。

乌斯特检测数据在TQA中的应用

乌斯特检测数据在TQA中的应用孙钱钱(中国纱线网网友)摘要:为稳定细纱质量、降低管间差异、减少络筒回丝,以将细纱劣锭率控制在1%以下为目标,充分利用乌斯特检测数据推动TQA管理体系,逐步形成了依据在线、离线数据指导实际工作的工作思路和方法,结果使细纱劣锭率下降到0.8%以下。

关键词:TQA;劣锭率;在线检测;离线检测;乌斯特通过TQA(全面质量保证)管理体系,建立消除异常管纱的质量监控程序,是一项保证质量持续提升的质量监控方案。

本文结合我公司实际应用TQA过程中遇到的问题,阐述我们以乌斯特监测数据为支撑开展质量管理工作的生产实践。

1 目标(1)利用乌斯特电清专家系统,结合乌斯特实验室仪器测试数据,建立消除异常管纱的质量管理体系。

(2)根据产品定位及当前细纱劣锭率制定质量控制方案。

(3)帮助查找细纱劣锭单锭,分析劣锭产生原因及预防措施。

(4)根据劣锭产生的原因及控制方案,对分厂一线员工及基层管人员进行基础培训。

(5)观测、控制纱线的物理指标(条干CV、N、S、L、T、PF、H等)。

(6)通过检测(在线、离线)数据,对一线员工、基层管理人员的工作绩效进行评价。

2 消除异常管纱的TQA管理工作流程及常见问题2.1 工作流程为消除异常管纱,我们建立起了一套质量监控工作流程,见图1。

图1 消除异常管纱的工作流程图2.2 数据监测推行消除异常管纱的TQA管理,获取大量的质量数据是基础。

我们充分利用乌斯特电清专家系统的在线检测数量发现,进一步通过乌斯特实验室仪器的离线检测数据进行验证,以保证有效消除每一个细纱劣锭,见图2、图3。

图2 在线检测特点图图3 离线检测特点图2.3 质量参数在电子清纱器上,设置纱线的监控报警参数:条干均匀度、分级报警、IP值、毛羽等,见图4。

图4 设置纱线的监控报警参数2.4 TQA报警统计表要安排专人及时查看TQA报警统计表,以发现报警管纱的报警原因,见图5。

图5 TQA报警统计表3 TQA常见异常问题级处理措施3.1 罗拉粘花纺纱导致后果:罗拉粘花纺纱(见图6)会造成管纱条干不匀,波谱图上容易出现机械波,导致C、CC、PF报警纱。

纺制JC 9.7tex紧密纺纱的生产实践

2 原料配棉

由于客户对三丝要 求严格 ,故我们选用进 口澳棉 为配棉原料 .主要指标见 表 1 。

表 1 配棉 的平均性能指标

注 :标注 大部分 指标E  ̄ HVI 1 0 0 0 大容量纤维测试仪测试。

3 各 工序工艺技术措施

3 . 1清棉 工序

针对 澳棉短绒 高 、棉结 多的特点 .采取轻 抓 细抓 ,以梳代打 .早 落少碎 .充分混合 的 工艺 原则 。往复 抓棉机打 手转速 为9 5 0 r / mi n.行 进速度 为1 6 m/ mi n,运 转率控 制在9 %以上 ,

8 d 中同纤检 2 [ ) l 4 年3 月( j - . )

■ 纺织 ・ 广角 r o l l

[ e xt i l e a nd I t s W i de wa t ch

棉 中的有色深纤维 进行分离 ,每 班再进行对分 离下的棉 花进 行人工细拣 ,通过 合理调 整滤尘负压和单机 落棉隔 距 、风 门 的控 制 ,保 证 了 车肚正 常落杂 .杜 绝 落 白现

0 . 1 6 mm、0 . 1 8 am:出条速度 1 r 2 0 m/ mi n 。 测试生条条干c v y  ̄ 3 . 2 %,生条重量不匀率2 . 5 %,A F I S 棉结6 0 粒 ,A F I S 生条短绒率 1 6 . 7 % ( 1 2 . 7 m m 根数法)。 3 3 预并条工序 天门纺机 生产 的F A3 1 7 A并 条机 .采 用三 上三下上 托 式防积尘压 力棒双 曲线 牵伸 .解决 了压 力棒 积尘而产 生 的纱 疵 问题 。并 合根 数5 根 ,定 量 1 9 . 5 g / 5 m,后 区牵 伸 倍数 1 . 7 7 倍 ,后 张 力牵伸 倍 数 1 . 0 0 8 倍 .罗 拉 隔距 为

乌斯特知识——精选推荐

乌斯特知识电容式条⼲均匀度仪⼀、条⼲均匀度仪的测试原理:在⽑条粗纱或纱线通过仪器上的两块测试电容极板之间时,电容间的介质发⽣变化,并转换为电信号,从⽽测定条⼦或纱的粗细变化,即条⼲均匀度。

它能测定并统计出某⼀波长长度的⽚断不匀和不匀出现的次数。

并将测定结果以图形和数值两个⽅⾯显⽰出来。

注意:极板间不能有⽔和⾦属的东西存在。

测试前每个检测槽都应清洁,不能有纱线或⽑条。

⼆、乌斯特的组成:测试主体、导纱架、主机、电脑、打印机。

其中测试主体的组成:OH传感器:光电式,测试⽑⽻。

在评价⽑⽻值时应考虑纱线的颜⾊。

OI传感器:光电式,测试杂质(只⽤于⽩⾊纱线)OM传感器:光电式,测试纱线直径与密度CS传感器:电容式,测试纱线均匀度与疵点。

外表⽤陶瓷包裹起隔离作⽤,极板检测⾼度为10mm。

三、图形⽅⾯:主要有波谱图和不匀曲线图,另外还有质量频率分布图和变异长度曲线图等辅助图形。

1、波谱图:是对某个波长长度的⽚断不匀出现次数进⾏累加统计的⼀个直观图形。

反映的是有规律的,即周期性不匀。

横坐标:波长纵坐标:振幅 UST3 25次不匀打⼀频道,UST4 6次。

波峰的波长位臵是纤维长度的2.7-3.0倍。

波长的计算:λ=∏(3.14)×D(直径)×E(牵伸)2、不匀曲线图:是按照时间的顺序记录⽑条、粗纱或纱线瞬时不匀程度。

四、数值⽅⾯:1、不匀率U值2、变异系数CVm% :常规切割长度的变异系数(10mm)CV1m%切割长度为1⽶的变异系数CV3m%切割长度为3⽶的变异系数CVm%=1.25×U%3、不匀指数I值:是衡量加⼯过程中原料、设备的情况实际CVm%与理论CVm%的⽐值Tex=1000÷Nm4、⽑⽻值H:实际是两个长度的⽐值。

即H=突出纱线的纤维总长度/1cm纱线长度5、SH:⽑⽻的均⽅差,反映的是⽑⽻的离散程度6、常发性疵点:细节Thin,质量控制减少计为⼀个细节(-50%)粗节Thick,质量控制增加,长度超过纤维长度(+50%);Long staps 60mm,Short staps 30mm;⽑粒Neps,长度⼩于4mm,直径超过控制值(200%)7、统计值Mean平均值CV离散值USP:公报⽔平五、测试结果的应⽤1、纺纱条⼲不匀分:周期性不匀和随机性不匀周期性不匀:不能通过⽑条的并合消除,只会使波长变得更长。

乌斯特纱线条干疵点的光学分析与探讨

纱线直径的计算 公式为【 : 2 】

为 6 % ±3 5 %的条件下进行 。

1222 仪器 的 电源要 求 : 求 电源波动小 或使用交 流稳压 .,. 要 电源供电 。

d N () = ×× 咖 √ I

式 中:一 纱线 的体积重量(/ ̄ ) N—— 纱线 特数( x sc ; I t) c

两者进行 比较分析。

l 实 验

1 1 实验 原料 .

本实验 中所使用 的材料为两种不 同支 数的毛型细 纱样品。 纱线号数为 1tx 5e。

2 测试 结 果及 分 析

2 1 纱线 疵点 数的统 计 .

疵点处纱线截面积变 化百 分率 的计算公 式如下【 : I J

、 , , 0 % ( I ) 0 ×1 ^

表1

疵点类型

细 节

设定值

一

6 % o 5 % O +l 0 0 %

一

粗 节

+7 % O +2 0% 8

毛 粒

+2 o 0 %

+5 %毛粒与其光学分析的对照图 0

图3

从表 1中数据可 以看 出 : 节 一6 %处 的截 面实际变化范 细 o 节 +10 0 %处 的截面实 际变化范 围 30~11 , 节 +7 %处 的 8 80 粗 0 截面实际变化范 围为 45~19 ; 8 70 毛粒 +2O 8 %处 的截面实 际变

线的轴 向不匀 由于 目光分辨率 的影 响不易 观察 , 即纱线疵 点 的 粗细度阈值不 能准确得 出。鉴于 此原因 , 本文特 别应用 数码 显

目光检测法 即黑板条干法 , 是纱线 目测直径 投影 的表 观均

乌斯特条干仪原理与使用

品管部 2008.07

乌斯特条干仪原理

❖ 乌斯特条干仪是目前使用最广泛的电子条干均匀度仪,其工 作原理是:它是电容式仪器的测试部分,为平行金属板组成 的电容器,因纤维材料的介电系数,大于空气的介电系数, 当纱条试样以一定的速度进入由两平行金属板组成的空气电 容器时,会使电容器的电容量增大,当边续通过电容器极板 间的纱条的线密度变化时,电容器的电容量也相应的变化, 将电容量的变化转化成电量变化即可得到纱条线密度的不匀 率,电子均匀度仪附有绘图仪,可做出纱条的不匀率曲线, 由波谱仪直接做出波谱图,进一步对纱条不匀率的结构进行 分析,判断不匀率产生的原因和对织物的影响,以便检查和 调整纺纱工艺。

❖

GR2:3200m/min,YS:3150m/min,横动:1627次/min

❖ 计量泵周期疵点:3150/21.2≈148.5m

❖ 侧吹风有50次/分轻微抖动:3150/50 ≈63m

❖ GR2偏心: 0.150 ×π ×3150/3200 ≈0.46m

❖ 横动装置故障:3150/1627*2 ≈1m

纺丝工段

卷绕工段

波谱图计算

❖ 1、典型的机械波:λ=D ×π ×牵伸倍数 ❖ 牵伸倍数=G2/G1。 ❖ λ= 波长 ❖ D=输出罗拉或最后牵伸罗拉直径 ❖ G1=主动轴上的齿轮齿数或皮带轮直径 ❖ G2=被动轴上的齿轮齿数或皮带轮直径

实例计算

❖ 工艺参数:计量泵转速:21.2rpm,GR1:3185m/min

输出数据

❖ Mean:平均值 ❖ S:标准偏差 ❖ CV:变异系数 ❖ Q95:置信区间(正负偏差范围内可信度较

高) ❖ Max,min:最大和最小值

不匀率曲线与波谱图

普通长丝纺丝工艺流程图

Uster:控制均匀度参数以提高质量和利润

4 用 绝对 精确 的测量 克 服 挑 战

由于紧密纺纱线毛羽较少 、 外 观更均匀 , 意味着疵点和不规则可 清晰地突显 出来。紧密纺对纺纱 厂是一个 巨大的挑战。对于这些 纱线 , 非均匀性和瑕疵需要绝对精 确的测量。乌斯特 O H传 感器产

有效控制客 户需求的质量标 准所

1 基本 品质参数

b c e y o e 0 y as x ein ei v n estsig h yo e ot fn w a d v la l etr s ie a k db v r er ’e p r c ne e n s t .T e f rah s e n au befau e k 6 e e n o l

距是产品和质量改进 的基 础。优

化 处理 梳 理 前 后 区域 除 尘 这 一 要

理装置也已完

全 改动 。

素, 可得到较高的原料使用率。这

种 高 的原材 料 利 用率 和 低 能 耗 的

客户在优 化纤维利用率

上 的得 益 , 要

梳理生条有助于高效生产优质纱。 相比于 C0的生产能力 ,7 6 C0 能生产出高于 C 04 %的相同或 6 0 更高质 量的生条。这一显著改善 是由于重新分配了盖板 区中的梳 理部分和重新设计了盖板导引。 对于 C 0来说 ,2块盖板是 7 3 关键。C 0的积极 梳理区相对于 7 C 0增加 了 4 % , 相对 于传统 6 0 而 梳理机则增加了 6 %。这就意味 0

Ts r , e e 5 提供的试验参数范围不断 t

扩展 , 以至于该系统现在包含了所

有影响产品质量和销 售性的关键

特性。通过几种传感 器技术的单

生准确的信 息使纺纱厂 对纺纱机

实验四___萨氏条干不匀率的测试[1]

![实验四___萨氏条干不匀率的测试[1]](https://img.taocdn.com/s3/m/888129ef19e8b8f67c1cb909.png)

实验六 萨氏条干不匀率的测试一. 实验目的:1. 学会使用条粗条干均匀度试验仪的使用方法和最大不匀率的计算方法。

2. 掌握生条、熟条、粗纱各半制品萨氏条干不匀率的变化规律,了解牵伸对条干的影响。

二. 实验原理:“不匀”在纱线质量评定中具有十分广泛的含义,有粗细不匀、强力不匀、捻度不匀和 混合不匀,本实验中的条干不匀指的是纱条的粗细不匀。

纱条在牵伸过程中由于浮游纤维的不规则运动,使纤维在纱条的长度方向上分布排列不匀,因而引起纱条粗细不匀的现象,衡量这一粗细不匀的指标称为纱线条干不匀率。

影响条干不匀的因素很多,如机械状态不良、罗拉跳动、齿轮磨损或偏松、皮辊偏心、加压不当、工艺配置不合理、纤维性质、操作不当等。

条干不匀率分长片段、中片段和短片段不匀率。

长片段不匀率:一般指单位长度的重量之间的不匀,也叫重量不匀率,常用平均差系数表示。

中片段不匀率:一般指细纱机后区牵伸造成的不匀和粗纱机的牵伸不匀在细纱上的反映,这个范围是随粗纱、细纱工艺设计的不同而变化。

短片段不匀率:一般指长度在纤维长度的1~10倍范围内的纱条条干不匀率,常用极差系数或均方差系数表示。

采用仪器测试条干不匀率的方法有两种:一是用Y311型机械式条粗条干均匀度试验机,测试出的条干不匀率用极差系数表示,亦称萨氏条干不匀率。

二是用电容式乌斯特(uster )条干均匀度试验仪,测试结果一般用均方差系数表示(即CV 值)。

本实验采用Y311型条粗条干均匀度试验机测试萨氏条干均匀度。

该仪器利用上下有凹凸槽的一对导轮压缩棉条或粗纱,棉条或粗纱的厚度随纱条粗细的不同而变化,这种变化经加压杠杆和指针杠杆两级放大约100倍左右,连续测定棉条或粗纱受压后的截面(厚度)的变化情况,来反映试样的短片段均匀度,利用记录笔将纱条粗细变化曲线描绘在专用的记录纸上,即为纱条条干均匀度的变化情况。

三. 实验仪器与设备:1. Y311型条粗条干均匀度试验机一台2. 生条、熟条、粗纱试样若干。

粗纱条干不匀率的控制

粗纱条干不匀率的控制试验目的:同并条棉条条干不匀率。

试验周期及取样。

每月每台至少次,每次取前、后排粗纱各只,各试长粗纱段。

试验仪器及工具。

有型条粗条干均匀度仪。

计算公式。

同梳棉生条条干不匀率。

参考指标。

纯棉:粗特纱,中特纱,细特及以上,精梳纱;化纤混纺纱:。

012值,纯棉:粗特纱34,中特纱35,细特及特细特纱535;精梳纱3;化纤及化纤混纺纱3。

控制方法。

定期检查罗拉隔距、罗拉加压是否符合工艺要求。

对个别牵伸部件,如胶辊回转失灵、工字架走动、摇架压力差异过大、胶圈断缺、集棉器跑偏等应及时修复。

运转操作棉条包卷质量应合格,机前接头应符合操作规范。

严格控制粗纱伸长率,促使大中小纱的粗纱张力基本一致,并减少前后排及机台间的差异。

调整粗纱捻系数。

四、粗纱伸长率试验目的。

粗纱伸长率试验数据可以间接地反映粗纱机卷绕张力的大小,从而可供调整粗纱机卷绕部分工艺参数(卷绕、升降、成形齿轮,铁炮皮带起始位置等)时参考。

粗纱伸长率过大,会恶化粗纱条干均匀度。

粗纱伸长率过大或过小、大中小纱伸长率差异过大,都对粗纱重量不匀率和粗纱机前断头不利。

因此必须周期性测定粗纱伸长率, 1058 第二章半制品质量指标的试验和控制方法··及时调整卷绕部分工艺参数,把伸长率控制在一定范围内。

试验周期及取样。

每月每台至少试验次,每次各台测试前、后排粗纱各只。

常规试验一般只试验大、小纱时的伸长率。

试验仪器及工具。

型条粗测长器、米尺。

计算公式。

实测后后罗拉至前粗纱计算长度前罗拉直径罗拉转数罗拉牵伸倍数型条粗测用米尺测量的余粗纱实际长度长器测得的米数下粗纱长度粗纱实际长度粗纱计算长度粗纱伸长率粗纱计算长度注:粗纱长度精确至;粗纱伸长率精确至小数点后二位。

分别计算前后排只粗纱的大小纱伸长率和只粗纱平均大小纱伸长率。

参考指标。

粗纱伸长率一般控制在0左右;粗纱大、小纱伸长率差异控制在以内;化纤、化纤混纺伸长率控制在0。

1空制方法。

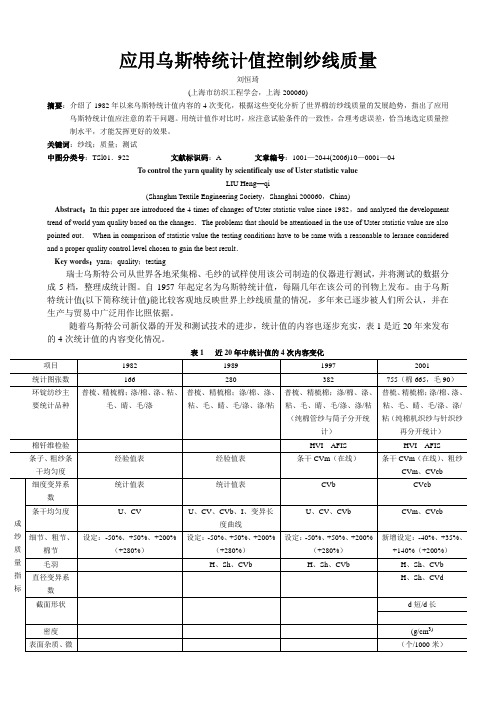

应用乌斯特统计值控制纱线质量

应用乌斯特统计值控制纱线质量刘恒琦(上海市纺织工程学会,上海200060)摘要:介绍了1982年以来乌斯特统计值内容的4次变化,根据这些变化分析了世界棉纺纱线质量的发展趋势,指出了应用乌斯特统计值应注意的若干问题。

用统计值作对比时,应注意试验条件的一致性,合理考虑误差,恰当地选定质量控制水平,才能发挥更好的效果。

关键词:纱线;质量;测试中图分类号:TSl01.922 文献标识码:A 文章编号:1001—2044(2006)10—0001—04To control the yarn quality by scientificaly use of Uster statistic valueLIU Heng—qi(Shanghm Textile Engineering Society,Shanghai 200060,China)Abstract:In this paper are introduced the 4 times of changes of Uster statistic value since 1982,and analyzed the development trend of world yam quality based on the changes.The problems that should be attentioned in the use of Uster statistic value are also pointed out.When in comparison of statistic value the testing conditions have to be same with a reasonable to lerance considered and a proper quality control level chosen to gain the best result.Key words:yarn;quality;testing瑞士乌斯特公司从世界各地采集棉、毛纱的试样使用该公司制造的仪器进行测试,并将测试的数据分成5档,整理成统计图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2、如烟囱出现相邻两个频道时,应将两个频道特征峰高相叠加后,以一个频道正常波谱图高度相比。 ቤተ መጻሕፍቲ ባይዱ

3、出现几个机械波,一般应按最短波长到最长波长顺序分析,波长最短者为本机造成,波长一定长度一般由头道工序造成。

4、出现几个烟囱相叠加,首先解决最长波长主波,

作为纺部较前并条工序,并条条干不匀对粗纱条干和细纱断头有直接影响,影响到布面质量。近年来,现代化高速并条使用,并条条干不匀更易产生波动,需要我们加强控制和管理,乌斯特条干仪对并条短片段控制提供了科学有效质量控制,为我们质量把关提供了有利保证。

棉纺生产过程中,牵伸是必不可少过程,但牵伸可引起须条不匀,牵伸使纱条产生不匀是机械波引起,另是牵伸波引起。机械状态不正常,纤维加工过程中会产生条干不匀,如罗拉、皮辊、偏心、齿轮缺齿、皮辊损坏等均能产生异常条干不匀,即大家常说机械波,波谱图上以烟囱形状表现,一般一个频道最多跨两个频道。另纺纱过程中,纱条要多次牵伸,当牵伸倍数不当、工艺参数设计不合理、加压过轻或过重、隔距大小、集束器开口选择等都能造成条干不匀,波谱图上以“小山”形状表现,这称为牵伸波,一般由三个或更多个频道,但其主波长与纤维长度有关,它与正常波谱图高峰点基本一致。

一般主波问题解决后,其它谐波相应减少或一起解决。

利用乌斯特条干均匀度仪来控制并条质量是非常直观和比较科学,除利用不匀曲线来分析长片段不匀外,更可利用波谱图,计算直接找到产生周期性质量变异部位,有效控制了熟条条干,为后工序生产提供了合格半成品质量,奠定了坚实基础。

运用乌斯特条干仪控制并条条干均匀度实践

科学技术生产中广泛应用,高速现代设备生产成品检测手段已逐步由电子技术取代落后简单机械检测,如纱条条干仪由落后Y311A萨氏条干仪已淘汰,取而代之是电子式条干仪及乌斯特均匀度仪。乌斯特条干仪是目前使用最广泛电子条干均匀度仪,其工作原理是:它是电容式仪器测试部分,为平行金属板组成电容器,因纤维材料介电系数,大于空气介电系数,当纱条试样以一定速度进入由两平行金属板组成空气电容器时,会使电容器电容量增大,当边续电容器极板间纱条线密度变化时,电容器电容量也相应变化,将电容量变化转化成电量变化即可到纱条线密度不匀率,电子均匀度仪附有绘图仪,可做出纱条不匀率曲线,由波谱仪直接做出波谱图,进一步对纱条不匀率结构进行分析,判断不匀率产生原因和对织物影响,检查和调整纺纱工艺。此外,仪器上还附有疵点仪,可记录纱条上粗节、细节和棉结数量。

以上是我们使用乌斯特条干仪控制并条条干多年来经验之谈,仅供参考,一般问题已能解决,特殊情况还需特殊处理,要靠参加实践去解决。

λm0=K (K:系数2.5—3,λ:纤维平均长度)

当有牵伸波时,该峰值增加,若牵伸波不属于最后一道牵伸,还需再乘上牵伸倍数,即:λm=Eλm0(E:有缺陷牵伸区总牵伸倍数)

上面公式,牵伸波位置容易找到牵伸波部位,调整工艺,即消除牵伸波。

三、分析波谱图时,一点经验体会

1、先要估计烟囱对最终产品质量是否有影响,首先看其高度,高度大于正常波谱图1.5倍,应引起重视。

当输出罗拉有缺陷时,它波长就是该罗拉回转一

周输出棉条长度:

λ1=πd1=4.5×3.14=14.13cm

二罗拉有缺陷,先要计算二罗拉与输出罗拉转速比:

上方法可以计算出所有机件波长,也可用公式λ=πDE(D:偏心罗拉或皮辊直径,E:偏心罗拉或皮辊至输出罗拉牵伸倍数)当波长与我们计算和波长相对比,烟囱波长很接近,该机件就可能是产生条干不匀部件,当然计算前首先要有机械传动详图及不同机型罗拉、皮辊直径等数据,包括必要工艺参数,如牵伸倍数。罗拉及皮辊牵伸跳动,牵伸过程中,将产生一附加不匀其不匀大小随牵伸倍数增加而增大,同时牵伸罗拉轴承损坏、齿轮沾污等也同样产生条干不匀。

2、隐波:牵伸齿轮咬合过紧或啮合轮轴线不平行,使齿轮回转中逐齿打顿,致使罗拉产生小规律性振动,一般波长很小(小于0.5cm)下个牵伸或下道工序牵伸后,波长被放大,波谱图上才能反应出来,其波长λ=i×π×D/Z(D:输出罗拉直径,Z:振动罗拉轴头齿轮齿数,i:振动罗拉至输出罗拉传动比)

3、假波:(即圈条效应)圈条成形使棉条圈与圈之间产生一个折叠反应波谱图上,就有一个烟囱波。如FA326并条生产中条筒填装容量超过1/3时,测试熟条,40cm处就有一处机械波,但我们反复试验,此机械波粗纱工序牵伸后即消除,对棉纱条干无实质性影响,实际生产中可不予理会。

二、牵伸波控制

纺纱时,各工序准备牵伸过大或过小、罗拉隔距过大或过小、加压不足等均会使短纤维牵伸过程中失控,造成条干不匀,反应波谱图上为连续三个频道以上“小山”状波,当波幅超过基波幅度20%时,将严重影响布面外观,大量试验出:当纤维某一牵伸区后由该牵伸区造成牵伸波其平均波长为纤维平均长度2—3倍,其波长基本上与正常波谱图最高峰波长相重合。其波长计算公式为:

A:理想纱条理论波谱图

B:正常波谱图

C:牵伸波波谱图上反映

D:机械波波谱图上反映

一、便于质量追踪与分析,我们把波谱图上机械波分为以下几类:

1、显波:即并条波谱图所显示烟囱波波长可用计算直观找到并条存缺陷部位,也就是当有缺陷机件每回转一周时间内输出罗拉输出棉条多少长度,该长度就是该缺陷部件波长。实际计算时,先计算出缺陷部件与输出罗拉转速比,再乘上输出罗拉周长即可。如有机械传动关系如下: