数控刀具磨削机的数控十字滑台的设计说明书

X-Y十字滑台之Y轴设计

一、设计任务题目:X-Y数控工作台机电系统设计任务:设计一种供立式数控铣床使用的X-Y数控工作台、主要参数如下:1)、立铣刀最大直径d=10mm2)、立铣刀齿数Z=33)、最大铣削宽度a e=15mm4)、最大背吃刀量a p=6mm5)、加工材料为碳素钢或有色金属6)、X、Y方向的脉冲当量δx=δy=0.005mm/脉冲7)、X、Y方向的定位精度均为±0.01mm8)、工作台面尺寸为230mm³230mm,加工范围为250mm³250mm9)、工作台空载最快移动速度Vxmax=Vymax=2000mm/min10)、工作台进给最快移动速度Vxmax=Vymax=300mm/min11)、每齿进给量F=0.1mm12)、铣刀转速n=300r/min13)、下导轨移动重量G=800N,上导轨移动重量G=600N二、总体方案的确定1、机械传动部件的选择(1)、导轨副的选择要设计的XY工作台是用来配套轻型的立式数控铣床的,需要承受的载荷不大,但脉冲当量小、定位精度高,因此,决定选用直线滚动导轨副,它具有摩擦系数小、不易爬行、传动效率高、结构紧凑、安装预紧方便等优点。

(2)、丝杠螺母副的选择伺服电机的旋转运动需要通过丝杠螺母副转换成直线运动,要满足0.005mm的脉冲当量和±0.01mm的定位精度,华东丝杠副无能为力,只有选择滚珠丝杠才能达到。

滚珠丝杠副的传动精度高、动态响应快、运转平稳、寿命长、效率高,预紧后可消除反向间隙。

(3)、减速装置的选用选择了步进电机和滚珠丝杠副以后,为了圆整脉冲当量,放大电动机的输出转矩,降低运动部件折算到电动机转轴上的转动惯量,可能需要减速装置,且有消间隙机构。

为此,本次设计采用无间隙齿轮传动减速箱。

(4)、伺服电动机的选用任务书规定的脉冲当量尚未达到0.001mm,定位精度也未达到微米级,空载最快移动速度也只有3000mm/min。

机电一体化课设(十字滑台)说明书

目 录1绪论 (1)1.1课程设计的背景 (1)1.2课程设计的目的和意义 (1)1.3双坐标十字滑台的技术指标及主要内容 (1)1.3.1技术指标 (1)1.3.2主要内容 (1)2双坐标十字滑台整体结构设计 (2)2.1总体方案确定 (2)2.2滚珠丝杠的设计 (3)2.2.1计算载荷C F (3)2.2.2计算额定动载荷a C ' (3)2.2.3根据a C '选择滚珠丝杠副 (3)2.2.4稳定性验算 (4)2.2.5刚度验算 (5)2.2.6效率验算 (6)2.2.7丝杠的消隙 (6)2.3滚珠丝杠的固定端选择 (6)2.4滚动导轨 (6)2.5步进电机的选择 (7)2.5.1步距角的确定 (7)2.5.2减速器传动比计算 (7)2.5.3电动机轴上总当量负载转动惯量计算 (8)2.5.4惯量匹配验算 (8)2.5.5步进电动机负载能力校验 (8)2.6减速器参数设计 (11)2.6.1选定齿轮类型、精度等级、材料及齿数 (11)2.6.2按齿面接触疲劳强度设计 (11)2.6.3轴承的选择 (12)2.6.4联轴器的选择 (12)3双坐标十字滑台控制系统设计 (13)3.1设计目的 (13)3.2设计任务 (13)3.3设计步骤 (14)3.4数控编程及电气控制部分设计过程 (14)3.4.1总体设计方案的选择及确定 (14)3.4.2硬件控制电路设计 (14)3.4.3软件设计 (15)3.5程序清单 (21)3.5.1显示子程序 (21)3.5.2键盘子程序设计 (22)3.5.3中断 (25)3.5.4主程序设计 (27)4心得体会 (28)5参考文献 (30)1绪论1.1课程设计的背景机电一体化系统是综合多个学科的系统,包括机械技术,传感器技术,测试技术,电子技术和控制技术,信息与计算机技术。

它极大推动了机械工业,兵器行业及其他行业的发展。

其技术结构,产品结构,技术功能与构成,生产方式和管理体系均发生了巨大的变化。

十字滑台设计

目录1.序言 (2)2.技术要求 (2)2.1 设计题目 (2)2.2 技术数据 (2)2.3 设计要求 (2)3.总体结构设计 (2)3.1 丝杠选取 (3)3.1.1 计算动载荷 (3)3.2 滚珠丝杠副的选取 (4)3.2.1计算载荷 (4)3.2.2根据Ca选择滚珠丝杠副 (4)3.2.3计算额定动载荷计算值Ca (4)3.2.4滚珠丝杠副校核 (5)3.3稳定性运算 (5)3.3.1计算临界转速n (5)K3.3.2压杆稳定性计算 (6)3.4 滚动导轨 (6)3.4.1计算行程长度寿命 Ts (6)3.4.2计算动载荷C………………………………………………………6、j3.5 选取电机 (8)3.5.1 电机的初选 (8)3.5.2 步进电机转动的校核 (8)4.结语 (11)5.参考文献 (11)1.序言X-Y数控工作台机电系统设计是一个开环控制系统,其结构简单。

实现方便而且能够保证一定的精度。

降低成本,是微机控制技术的最简单的应用。

它充分的利用了危机的软件硬件功能以实现对机床的控制;使机床的加工范围扩大,精度和可靠性进一步得到提高。

X-Y数控工作台机电系统设计是利用8031单片机,及2764,6264存储器及8155芯片等硬件组成,在控制系统的硬件上编写一定的程序以实现一定的加工功能。

其基本思想是:通过圆弧或者直线插补程序以实现对零件进行几何加工,每进行一段加工都要产生一定的脉冲以驱动电机正反转,同时通过8155(1)将相应的加工进刀信息送至刀架库中以实现以之相应的走刀,电机和刀具的相对运动所以实现了刀具对工件的加工。

该控制系统采用软件中断控制系统结构及子程序结构简单,条件明确在经济型数控中应用较多。

中断结构采用模块化结构设计因为这种结构便于修改和扩充,编制较为方便,便于向多处理方向发展。

X-Y数控工作台机电系统设计采用步进电机作为驱动装置。

步进电机是一个将脉冲信号转移成角位移的机电式数模转换器装置。

数控技术课程设计---十字工作台

课程设计设计题目:ZX3型数控钻铣床工作台设计课程名称:数控技术课程设计学院:机械工程专业:机械设计制造及其自动化姓名:学号:年级:任课教师:2013年12月30日贵州大学本科课程设计诚信责任书本人郑重声明:本人所呈交的课程论文(设计),是在导师的指导下独立进行研究所完成。

课程论文(设计)中凡引用他人已经发表或未发表的成果、数据、观点等,均已明确注明出处。

特此声明。

论文(设计)作者签名:日期:贵州大学本科课程设计任务书学生信息学号学院机械学院班级姓名专业机械设计制造及其自动化教师信息姓名职称学历教师信息姓名职称学历任务书发出时间2013年12月9日设计题目ZX3型数控钻铣床工作台设计论文(设计)起止时间2013年12月16日——2014年1月3日共需周数3主要内容:①设计一套数控钻铣床XY工作台②结合设计任务的要求拟定总体机械和电气控制设计方案。

③根据拟定的机械设计方案进行XY坐标数控工作台的机械结构设计计算和元件的选用。

④根据拟定的电气设计方案进行数控系统方案框图设计及步进电机驱动电路的设计计算及相关元器件选用。

⑤完成工作台机械结构的工程图和相关电气原理图的绘制。

⑥编写设计说明书。

主要要求:①方案拟定正确,设计计算根据来源可靠,计算数据准确无误。

②元气件选用正确规范符合国家颁布标准。

③机械装配图纸及相关电气图纸的绘制要求视图完整、符合最新国家标准,图面整洁、质量高。

④机械和电气部份图纸折合总量不低于 1 张“0”号图量,其中必须含工作台机械装配图1张、电气控制原理框图、相关步进驱动控制电路等电气原理图1~2张。

⑤课程设计说明书应阐述整个设计内容:如课题来源现实意义、总体方案确定、系统框图分析、电气元件选用说明、机械传动和驱动电路的设计、选用以及机械和电气的其它部分。

说明书要突出重点,图文并茂、文字通畅、计算正确、字迹清晰、内容完整。

说明书页数不少于 20 页。

预期目标:设计出符合任务书要求的的数控钻铣床XY联动工作台、电气控制原理框图、步进电机驱动电路,撰写不低于20页左右设计论文,并附录相关资料及设计图纸。

数控十字工作台设计

数控十字工作台设计一、前言数控技术已经成为了当代工业生产中的重要手段之一,在各个领域扮演着重要的角色。

十字工作台是数控机床重要的组成部分之一,是加工过程中的中转站,承担着加工零件前期的定位、夹紧工作和加工后期的零部件的检验和测量工作。

为了适应当前工业环境的需求,开发出一种新型数控十字工作台,旨在提高精度、效率和生产力。

二、设计思路在设计十字工作台时,考虑到机器具有可靠性以及高度精度。

设计的十字工作台应该满足以下特点:1.结构稳定,所使用的材料应该具有高刚性及低扭转率2.具有高刚性的导轨滑板及导轨,确保零件定位的精度3.夹紧系统应该设计简单,快速可调,如果可能,练习不伤害工件4.行走系统需由高精度的滚珠丝杠传动5.控制系统以及配套软件能够提供更加灵活的操作方式三、设计方案基于上述考虑,设计方案如下:1.采用高刚性的铸铁材料,以确保工作台的结构稳定性和重量承载能力2.采用精密的导轨滑板及导轨,具有高刚性,以确保在零件定位过程中高精度的重复性3.夹紧系统采用气动式夹紧,以及弹性接触的方式缓解工件外形的变形,使其更加稳定,并减少夹紧对工件表面的损伤4.采用高精度的滚珠丝杠传动作为行走系统,以提高精度和行走的顺畅性5.控制系统采用多轴卡板控制模式,以确保机床运转稳定,灵敏度高,按照用户需要进行操作。

设计方案采用了先进的数控技术,从而提高了生产精度,缩短了生产周期,并在某种程度上降低了生产成本。

同时方案创新地设计了滚珠丝杠传动作为客户的需求,使该工具具有更大的灵活性。

四、设计细节1.结构设计数控十字工作台的结构设计有点像横梁结构,但每个轴的游动都需要另一个关节。

设计师通过成套的设计和调整,确保了良好的工作质量和生产效率。

2.导轨设计为了保证工作精度和成品质量,导轨需要采用高精度的线性导轨。

导轨结构的稳定性和承重能力是极其重要的,因此使用双行柱状滑块结构,具有较高的刚度和重载能力。

3.夹紧系统气动夹紧系统的穿刺压力是可调的。

十字滑套 设计说明书

目录一、零件图样分析…………………………3.二、工艺分析………………………………4.三、零件制造方法 (5)四、加工参数分析 (7)五、数控加工仿真 (10)六、数控加工代码 (15)七、参考文献 (15)十字头滑套加工的综合性实验序言机械制造技术基础课程设计是学完了机械制造设计基础和大部分专业课,并进行生产实习的基础上又一个实践性教学环节,这次设计使我们能综合运用机械制造技术基础中的基本理论,并结合生产实习中学到的实际知识,独立的分析和解决了零件机械制造工艺问题,提高了结构设计能力,为以后毕业设计及未来从事的工作打下了良好基础,由于能力所限,经验不足,设计中还有许多不足之处,希望老师多加指教。

(零件如图1所示)一、零件图样分析(一)零件的工艺分析这个零件从零件图上可以看出,它一共有 3 组加工表面,而这三组加工表面之间有一定的位置要求,现将这二组加工表面分述如下:1.以180mm 孔为中心的加工表面。

这一组加工表面包括:180mm 内孔加工面和190 的止口加工件及其倒角及倒角,尺寸为190 止口与180 的孔的同轴度误差很高,为了保证加工精度。

要以止口定位加工孔。

2.与320mm 和190mm 的端面没有严格的公差要求。

可以不着重考虑,一半加工就能达到精度要求。

图2 零件三维图二、工艺分析2)毛坯材料为40Cr锻件,根据加工数量的不同,可以采用自由锻或模锻,锻造后要进行正火。

锻造的目的是为了改善材料的性能。

二、工艺规程设计(一)确定毛坯的制造形式零件材料为HT200,考虑到该零件在车床中的受力并保证零件的工作可靠性,零件为中批生产,而且零件的尺寸不大,因此,毛坯可采用金属模砂型铸造。

(二)基面的选择基准面选择是工艺规程设计中的重要工作之一。

基面选择的正确与合理,可以使加工质量得到保证,生产效率得以提高。

否则,加工工艺过程中会问题百出,更有甚者,还会造成零件大批报废,使生产无法正常进行。

粗基准的选择:以上下表面和两侧面作为粗基准,以消除z ,x ,y 三个自由度,达到完全定位。

数控十字工作台设计说明

1.2

1.3设计任务

本次设计任务是设计一台单片机(89C51主控芯片)控制数控十字工作台床,主要设计对象是XY工作台部件及89C51单片机控制原理图。而对数控十字工作台其他部件如冷水机、激光器等不作为设计容要求,只作一般了解。单片机对XY工作台的纵、横向进给脉冲当量0.001mm/ pluse。工作台部件主要构件为滚珠丝杠副、滚动直线导轨副、步进电机、工作台等。设计时应兼顾两方向的安装尺寸和装配工艺。

8.7光电隔离电路 …………………………………………………………………35

8.8越界报警电路 …………………………………………………………………36

第九章 步进电机接口电路及驱动………………………………………………39

第十章 总 结……………………………………………………………………40

致………………………………………………………………………………… 41

8.4 键盘设计………………………………………………………………………28

8.4.1键盘定义及功能…………………………………………………………… 28

8.4.2键盘程序设计……………………………………………………………… 29

8.5 显示器设计 …………………………………………………………………… 33

1.1数控十字工作台概述………………………………………………………………… 1

1.2数控十字工作台的应用……………………………………………………… 1

1.3设计任务……………………………………………………………………… 1

1.4总体设计方案分析…………………………………………………………… 2

十字滑台设计

重庆理工大学课程设计X-Y数控工作台的机电系统设计学院:重庆机械工程学院专业:机械设计制造及其自动化班级:机电 2班教师:张明德学号:学生:目录1、引言: (3)2、设计任务 (4)3、总体方案的确定 (4)3.1 机械传动部件的选择 (4)3.1.1导轨副的选用3.1.2丝杠螺母副的选用3.1.3减速装置的选用3.2 控制系统的设计 (5)3.3 绘制总体方案图 (5)4、机械传动部件的计算与选型 (6)4.1 导轨上移动部件的重量估算 (6)4.2 铣削力的计算 (6)5、直线滚动导轨副的计算与选型(纵向) (6)F的计算及导轨型号的选取5.1 块承受工作载荷max5.2 距离额定寿命L的计算6、滚珠丝杠螺母副的计算与选型 (7)6.1 最大工作载荷Fm的计算6.2 最大动工作载荷FQ的计算6.3 初选型号6.4 传动效率η的计算6.5 刚度的验算6.6 压杆稳定性校核7、步进电动机减速箱的选用 (9)8、步进电动机的计算与选型 (9)8.1 转矩的计算8.2.等效转动惯量的计算8.3速度的验算9、进给传动系统示图 (12)参考文献 (12)X-Y数控工作台机电系统设计1.引言:现代科学技术的不断发展,极大地推动了不同学科的交叉与渗透,导致了工程领域的技术革命与改造。

在机械工程领域,由于微电子技术和计算机技术的迅速发展及其向机械工业的渗透所形成的机电一体化,使机械工业的技术结构、产品机构、功能与构成、生产方式及管理体系发生了巨大变化,使工业生产由“机械电气化”迈入了“机电一体化”为特征的发展阶段。

X-Y数控工作台是许多机电一体化设备的基本部件,如数控车床的纵—横向进刀机构、数控铣床和数控钻床的X-Y工作台、激光加工设备的工作台、电子元件表面贴装设备等。

模块化的X-Y数控工作台,通常由导轨座、移动滑块、工作、滚珠丝杠螺母副,以及步进电动机等部件构成。

其中步进电动机做执行元件用来驱动滚珠丝杠,滚珠丝杠螺母带动滑块和工作平台在导轨上运动,完成工作台在X、Y方向的直线移动。

数控十字工作台

课程设计设计题目:课程名称:学院:专业:姓名:******* 学号:********** 年级:任课教师:2021年12月30日贵州大学本科课程设计诚信责任书本人郑重声明:本人所呈交的课程论文〔设计〕,是在导师的指导下独立进行研究所完成。

课程论文〔设计〕中凡引用他人已经发表或未发表的成果、数据、观点等,均已明确注明出处。

特此声明。

论文〔设计〕作者签名:日期:贵州大学本科课程设计任务书目录摘要 .....................................................................................................第一章前言 . (1)数控技术与数控机床概述 (1)数控十字工作台概述及应用 (1)第二章总体方案确实定 (2)总体方案确实定 (2)机械系统传动部件的选择 (2)电气控制系统的设计 (3)第三章机械局部各部件的设计 (4)滚珠丝杠副的选择 (4)支承方式的选择 (5)导轨副的选择 (6)步进电机的选择 (7)联轴器的设计 (9)滚珠丝杠副的预紧 (10)进给传动系统的误差分析 (11)机械机构局部总体装配图 (11)第四章控制系统局部的设计 (13)控制系统硬件的根本组成 (13)控制卡的选择 (13)驱动器的选择 (16)驱动器的功能及使用 (17)驱动器的输入输出信号 (18)电气接线图 (19)第五章零件加工程序 (21)第六章总结 (23)参考文献 (23)致谢 (24)贵州大学本科课程设计论文第页数控十字工作台机电系统设计摘要数控十字工作台是一种加工用途广泛的机床工作台,本次设计的数控十字工作台,主要用于经济型数控铣床,其精度要求不高,工作量要求不大。

该设计包括机械系统局部的设计和电气控制局部的设计。

其中机械传动局部的设计又包括机械本体、动力与驱动局部、执行机构的设计,主要涉及导轨副的选择、滚珠丝杠的设计以及步进电动机的选型。

数控机床双坐标十字滑台(“设计”文档)共10张

• 2、G00,G01,G02功能程序实现

• 6、插补原理及程序设计。

•

G指令是在数控系统中插补运算之前需求

预先规定,为插补运算做好预备的工艺指令。

其指令代码从G00至G99共100种,本设计用 到G00,G01和G02。其中,G00为定点位、 G01为直线插补、G 02为顺时针方向圆弧插 补。设计要求运用51系列单片机作为控制中 心实现直线与圆弧插补的G功能。

• 2、G00功能实现程序代码一份, 并根据分组情况实现G01或G02 功能程序代码,要求完成程序代 码清单及程序代码注释;

• 3、设计阐明书一份,详细阐明设计 实际根底、实现方法及控制系统各个 关键参数。单片机运用系统的设计包 括总体设计、硬件设计、软件设计、 在线调试、产品化等几个阶段,这几 个阶段并不都是绝对划分的,有时也 是交叉进展的。

2、设计方案论证后查阅资料。

方法。通常由主 设计要求运用51系列单片机作为控制中心实现直线与圆弧插补的G功能。

以8051单片机系列芯片作为系统的控制中心,担任接纳操作指令,并根据输入的指令控制步进电机的运动,扩展程序存储器、数据存储器、键

程序和假设干个 盘显器示接口及其它并行控制接口,构成完好的控制系统。 中断效力程序所 构成,

• 模块化程序设计技术

• 1、每个模块不宜太 大;

• 2、各个模块间在逻 辑相对独立;

• 3、对简单的义务不 用采用模块化;

• 4、尽量运用已有的 模块。

• 程序设计过程 • 1、建立数学模型 • 2、绘制程序流程图 • 3、编写程序 • 4、程序的汇编、调

试和固化

插补原理

数控滑台毕业设计说明书

摘要从20世纪中叶数控技术出现以来,数控机床给机械制造业带来了革命性的变化。

数控加工具有如下特点:加工柔性好,加工精度高,生产率高,减轻操作者劳动强度、改善劳动条件,有利于生产管理的现代化以及经济效益的提高。

数控机床是一种高度机电一体化的产品,适用于加工多品种小批量零件、结构较复杂、精度要求较高的零件、需要频繁改型的零件、价格昂贵不允许报废的关键零件、要求精密复制的零件、需要缩短生产周期的急需零件以及要求100%检验的零件。

数控机床的特点及其应用范围使其成为国民经济和国防建设发展的重要装备。

本设计对数控机床的滑台部分进行了研究,报告了对我国数控机床的原理进行了分析。

关键词:数控机床数控滑台丝杠ABSTRACTFrom the mid-twentieth century numerical control technology to emerge, NC machine tools for mechanical manufacturing industry has brought the revolutionary change. NC machining has the following characteristics: machining flexibility, high machining accuracy, productivity high, reduce labor intensity, the operator to improve working conditions, be helpful for production management modernization and improve the economic benefits of the. CNC machine is a kind of high integration of machinery products, applicable to small batch processing varieties parts, the structure is relatively complicated, higher accuracy of the parts, the need for frequent daken parts, expensive don't allow discard of the key parts, requirements of precision copy parts, need to shorten the production cycle of urgently needed parts and 100% inspection requirements of parts. Numerically-controlled machine tool's characteristics and application scope make it become national economic and national defense construction development important equipment.KEY WORDS: numerical control machine CNC Slip sets screw目录摘要 (1)引言 (5)第一章数控滑台的结构设计和设计方案 (6)1.1 数控滑台的结构设计 (6)1.2 数控滑台的总体设计方案 (6)第二章数控滑台结构件的设计 (8)2.1 导轨的设计 (8)2.2 滑鞍的设计 (14)2.2.1 概述 (14)2.2.2 滑鞍的结构与尺寸要求 (14)2.3 滑鞍连接座的设计 (14)第三章数控滑台传动件的选择 (15)3.1. 电动机类型的选择 (15)3.1.1 交流伺服电动机的运行特点: (15)3.1.2 电动机的选择原则: (15)3.1.3 确定电动机的型号 (15)3.2 联轴器的设计与选择 (16)3.2.1 联轴器的作用 (17)3.2.2 联轴器的结构原理及型号选择 (18)3.3 滚珠丝杠的选择 (21)3.3.1 滚珠丝杠的设计 (21)3.3.2 滚珠丝杠螺母副的设计 (22)3.4 轴承的选择 (25)3.4.1 概述 (25)3.4.2 滚动轴承的结构 (26)3.4.3 滚动轴承的选择 (26)结论 (28)致谢 (29)参考文献 (30)引言从20世纪中叶数控技术出现以来,数控机床给机械制造业带来了革命性的变化。

数控十字工作台的设计全套

自考毕业设计 数控十字工作台1一. 引言: 二. 设计任务 三. 总体方案确定四、机械部分设计 1、导轨副的选择(1)、额定寿命计算(2)、滚动导轨预紧方式的确定: 2、丝杠螺母副的选用 (1)、计算进给引力m F(2)、计算最大动负载C 及主要尺寸初选 3、滚珠丝杠螺母副的选型: (1)、传动效率计算 (2)、刚度验算(I )、丝杠的拉伸或压缩变形量1δ (II )、滚珠与螺纹滚道间接触变形2δ (III )支撑滚珠丝杠轴承的轴向接触变形3δ(VI )滚珠丝杠两端推力轴承,不会产生失稳现象不做稳定性校核4、确定齿轮传动比5、步进电机的选用 (1)、步进电机力矩计算:(I )空载启动转矩M起(II) 快速移动时间所需力矩M 快(III) 最大切削负载时所需力矩M 切五、心得体会 六、[参考书目]自考毕业设计数控十字工作台一.引言:数控机床课程设计是机电一体化专业教学中的一个重要的实践环节,学生学完技术基础课和专业课,特别是“数控技术及应用”课程后应用的,它是培养学生理论联系实际、解决实际问题能力的重要步骤。

本课程设计是以机电一体化的典型课题---数控系统设计方案的拟定为主线,通过对数控系统设计总体方案的拟定、进给伺服系统机械部分设计,计算以及控制系统硬件电路的设计,使学生能够综合应用所学过的机械、电子和微机方面的知识,进行一次机电结合的全方面训练,从而培养学生具有初步设计计算的能力以及分析和处理生产过程中所遇到的问题的能力。

二.设计任务设计一个数控X-Y工作台。

该工作台可用于铣床上坐标孔的加工和腊摸、塑料、铝合金零件的二维曲线加工,重复定位精度为±0.01mm,定位精度为0.02mm。

设计主要技术要求如下:台面尺寸长×宽=400mm×250mm;工作台行程为:X=300mm,Y=150mm;脉冲当量:X 、Y都是0.01 mm;X /Y最高工作进给速度为300 mm /min;X /Y 最高空载进给速度为700 mm /min;X/Y/Z向切削负载为:2000/2000/1000N(力不用计算);工件最大重量(包括夹头)为:150KG;工作寿命为每天8小时,连续工作5年,250天/年。

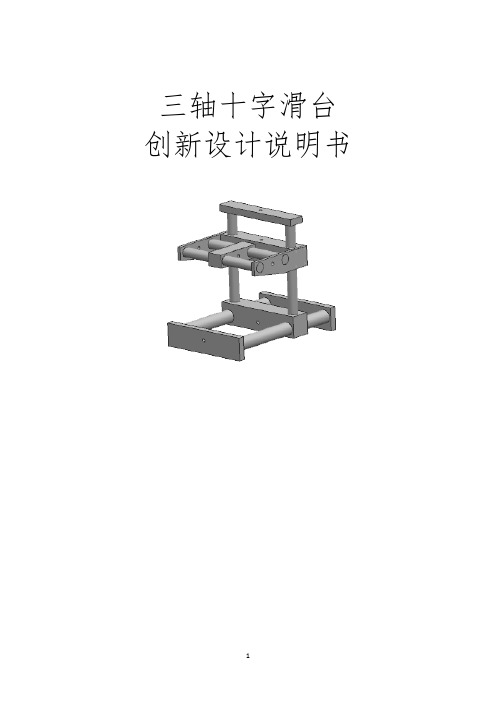

三轴十字滑台设计

三轴十字滑台创新设计说明书目录1 绪论 (1)1.1设计目的 (1)1.2设计要求 (1)2 总体设计 (2)2.1传动分析 (2)2.2方案设计 (3)2.3对比分析 (8)2.4最终方案 (8)3 详细设计 (9)3.1电机功率 ................................................. 错误!未定义书签。

03.2传动系统设计 (9)3.3控制部分 ................................................... 错误!未定义书签。

3.4其他 ........................................................... 错误!未定义书签。

4 零部件清单 (12)5工艺设计 (13)5.1轴加工工艺 (13)5.2板料 (13)5.3轴承座 (14)6制造与装配 (16)6.1 轴加工 (16)6.2轴承座 (16)6.3装配 (16)7存在的问题 (18)7.1 存在的问题 (20)7.2 解决办法 (19)8总结 (20)9参考文献 (21)10附件 (23)1 绪论十字滑台是指由两组直线滑台按照X轴方向和Y轴方向组合而成的组合滑台,通常也称为坐标轴滑台、XY轴滑台。

工业上常常以横向表示X轴,另一个轴向就是Y轴。

X轴的中点与Y轴重合时,外观上看起来是中文中的“十”字,十字滑台的名称也由此而来。

1.1设计目的普通市场上的十字滑台无法满足多方位移动,我们便设计出一款多方位移动的三轴十字滑台模型。

十字滑台可适用于:激光焊接机、插线机、打孔机、涂胶机、机械手、搬运、检测装置、大型数控机床或者教学领域。

工件的定位、夹紧、搬运、插入、等产能自动化及喷涂业、点胶、涂胶、封胶、移栽、装配、检测、切割、数码科技产品、电子行业、畜牧业、医疗纺织业和自动化行业中。

1.2设计要求(1)工作台进给运动采用滚珠丝杠螺母结构。

数控刀具磨削机的数控十字滑台的设计说明书

1引言研磨机是利用砂轮对刀具表面进行磨削加工的机床,主要是对钻头进行加工,一般的数控研磨机是三坐标轴的,即主轴运动、X轴进给运动和Z轴进给运动,本课题要设计的部分就是控制X轴进给运动和Z轴进给运动的数控十字滑台。

这些年来,国内外机床工业迅猛发展,其产值仅次于模具工业的产值。

随着工业技术的迅速发展,对精密十字滑台的设计和制造要求也越来越高。

我国机床工业作为一个独立、新型的工业,正处于飞速发展阶段,已经成为国民经济的基础工业之一,其发展前景是十分广阔的。

目前,国内生产的精密滑台已达到了比较高的水平,但由于数控研磨机的发展还不够成熟,因而应用于数控研磨机的精密滑台还处在萌芽状态,大多数的工作台产品无法满足研磨机的传动要求。

由于本设计中的十字滑台是用于数控研磨机,而数控研磨机是用于刀具的生产,生产批量小、制造精度高,所以对十字滑台的传动精度要求是较高的。

一般的精密十字滑台是滚珠丝杠与伺服电机直接联接,这种联接方式适用于一般的机床,对于本课题的数控研磨机来说,这种传动是不够平稳、不够精确的。

本设计的不同之处是伺服电机要经过减速装置减速之后再将转速传到滚珠丝杠上,从而带动工作台运动,因为减速装置可以使到达滚珠丝杠的速度更加符合其要求的速度,再者,加入减速装置以后,整个十字滑台的传动系统会更加平稳,而且传动精度也会得到提高。

在十字滑台的X轴方向,伺服电机先与同步带轮联接,同步带轮再与滚珠丝杠联接,这样,伺服电机较高的转速降低为滚珠丝杠要求的转速,再将滚珠丝杠的转速转换为X轴工作台的进给运动,从而实现工作台的低速平稳运动。

类似地,在十字滑台的Z轴方向,伺服电机先与齿轮副联接,再与Z轴工作台的滚珠丝杠联接,和X 轴方向一样,将高转速转换为低转速,低转速再转换为Z轴工作台的直线进给运动,实现工作台的低速平稳运动,并且与Z轴联动,产生钻心锥度。

本课题的研磨机是在需要润滑油和切削液的环境下工作的,因此,除了要设计出合格的数控十字滑台之外,本设计还要求对设计的产品进行了防护设计,本人根据滑台的特点,分别用钢板和铝合金作为材料对滑台进行防护。

(完整word版)十字滑台设计讲解

摘要随着世界进入现在代化科技文明至今,现代科学技术的不断发展,极大地推动了不同学科的交叉与渗透,导致了工程领域的技术革命与改造。

在近代工业上PLC的问世给所有工业部分带来飞跃的进步,人们利用PLC的优点改变传传统工业的控制技术,让工业实现真正的全自动化。

在人类文明至今机械工具不断的改进,到工业革命之后一次又一次的飞跃给现在所有科技生活等部分带来了翻天变化,就现在工业生产中十字滑台是最新科技领先的技术中的一个常应用的工业生产模块。

在科技不断地升级换代,世界各发达国家在各技术部分的技术水平已经非常成熟,然而我国在很多科技部门仍然是空缺众多。

就目前关于本文章的十字滑台的精确度就是目前我国一项重大空缺,所以本文章设计是关于如何利用PLC技术来实现十字滑台的更精确、更方便、更灵活,PLC的使用可以利用其优点来弥补我国在这些工业技术上的缺陷.课题研究主要工作就是研究如何PLC编程进行对十字滑台的精确控制,十字滑台系统主要X 轴方向滑台、Y轴方向滑台、X—Y轴定位及划线。

在设计中很多方面都涉及机械方面的机械滑轮和齿轮和自动化方面的PLC控制理论与程序以及相关学科的知识来实现十字滑台的电动机的运转,实现最终十字滑台的设计要求。

关键字:PLC、十字滑台、X轴、Y轴AbstractNow as the world entered the generation of the civilization of science and technology, the continuous development of modern science and technology, greatly promote the cross of different subjects and penetration, led to the revolution and reform in the field of engineering. In the advent of modern industrial PLC brings all the industrial part of leap progress, people of have a little change the traditional industrial control based on PLC technology, make industry to realize the real full automation。

十字工作台使用说明书

天煌教仪浙江天煌科技实业有限公司十字工作台安装流程一、安装底座平板1、在安装可调底脚以前,将4只可调底脚的内六角M8×25的螺杆拧至37mm左右的高度(螺杆顶端到尼龙底座底部的距离),螺杆中间的螺母与尼龙底座间隙约为1mm,并将扁平螺母放到工作台的固定槽中;2、将底座平板4放在工作台上,将可调底脚安装到底座平板底部,对准扁平螺母与底座平板的固定孔,将M6×60的内六角螺丝拧进扁平螺母,留1mm的间隙,然后将水平仪放在底座平板上,调节可调底脚,达到水平要求后,将可调底脚上的螺母与尼龙底座固定紧,用M6×60的内六角螺丝(加弹垫与垫片)底座平板安装在铝质型材平台上。

二、安装Z向部件(一)安装导轨1.将导轨5(650mm)中的一根安放到底座平板上,用两颗M4×20的内六角螺丝预紧该导轨的两端(加弹垫);2.以底座平板的侧面为粗基准,按导轨安装孔中心到侧面距离要求,调整导轨与底座侧面基本平行,将剩余的螺丝装上并将该导轨5固定到底座平板4上,后续的安装工作均以该直线导轨为安装基准(以下称该导轨为基准导轨);3.将另一根导轨5(650mm)安放到底座上,用两颗M4×20的内六角螺丝预紧此导轨的两端,用游标卡尺初测导轨之间的平行度并进行粗调;4.以安装好的导轨为基准,将杠杆是百分表吸在基准导轨的滑块上,百分表的表头接触在另一根导轨的滚珠槽里,沿基准导轨滑动滑块,通过橡胶榔头调整导轨,使得两导轨平行,将导轨固定在底座平板上。

(二)安装丝杠1.用M4×20的内六螺丝预装好电机支座上的压盖11(加弹垫与垫片);2.将滚珠丝杠13上的螺母14与螺母支座15拆开(M6×20内六角螺丝,加弹垫与垫片);3.将滚珠丝杠组件13放入的电机支座10和的轴承支座19内,用M6×20的内六角螺丝预紧电机支座与轴承支座;4.用游标卡尺初测导轨与滚珠丝杠之间的平行度并进行粗调;5.将电机支座与轴承支座锁紧在底座平板上(M6×20内六角螺丝,加弹垫与垫片);6.用摇手将螺母停在滚珠丝杠的一端,以安装好的导轨为基准,将杠杆是百分表吸在基准导轨的滑块上,用百分表打螺母上用于装配的圆柱面,多打几次,以百分表读数基本不变为准,记录百分表此时读数;7.用摇手将螺母停在滚珠丝杠的另一端,用百分表打螺母上用于装配的圆柱面,记录百分表此时读数,分析并计算电机支座与轴承支座用于滚珠丝杠安装孔的同轴度;8.将电机支座与轴承支座的螺丝松开,根据螺母支座和下移动平台间的间隙将合适的填隙片填入到电机支座或轴承支座下面,并固定紧电机支座与轴承支座;9.重新打表,调整螺母在丝杠两端的高度差一致,10.预紧轴承支座与电机支座,调整轴承支座与电机支座使滚珠丝杠与导轨平行,同时使两根导轨相对丝杠对称。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1引言研磨机是利用砂轮对刀具表面进行磨削加工的机床,主要是对钻头进行加工,一般的数控研磨机是三坐标轴的,即主轴运动、X轴进给运动和Z轴进给运动,本课题要设计的部分就是控制X轴进给运动和Z轴进给运动的数控十字滑台。

这些年来,国内外机床工业迅猛发展,其产值仅次于模具工业的产值。

随着工业技术的迅速发展,对精密十字滑台的设计和制造要求也越来越高。

我国机床工业作为一个独立、新型的工业,正处于飞速发展阶段,已经成为国民经济的基础工业之一,其发展前景是十分广阔的。

目前,国内生产的精密滑台已达到了比较高的水平,但由于数控研磨机的发展还不够成熟,因而应用于数控研磨机的精密滑台还处在萌芽状态,大多数的工作台产品无法满足研磨机的传动要求。

由于本设计中的十字滑台是用于数控研磨机,而数控研磨机是用于刀具的生产,生产批量小、制造精度高,所以对十字滑台的传动精度要求是较高的。

一般的精密十字滑台是滚珠丝杠与伺服电机直接联接,这种联接方式适用于一般的机床,对于本课题的数控研磨机来说,这种传动是不够平稳、不够精确的。

本设计的不同之处是伺服电机要经过减速装置减速之后再将转速传到滚珠丝杠上,从而带动工作台运动,因为减速装置可以使到达滚珠丝杠的速度更加符合其要求的速度,再者,加入减速装置以后,整个十字滑台的传动系统会更加平稳,而且传动精度也会得到提高。

在十字滑台的X轴方向,伺服电机先与同步带轮联接,同步带轮再与滚珠丝杠联接,这样,伺服电机较高的转速降低为滚珠丝杠要求的转速,再将滚珠丝杠的转速转换为X轴工作台的进给运动,从而实现工作台的低速平稳运动。

类似地,在十字滑台的Z轴方向,伺服电机先与齿轮副联接,再与Z轴工作台的滚珠丝杠联接,和X轴方向一样,将高转速转换为低转速,低转速再转换为Z轴工作台的直线进给运动,实现工作台的低速平稳运动,并且与Z轴联动,产生钻心锥度。

本课题的研磨机是在需要润滑油和切削液的环境下工作的,因此,除了要设计出合格的数控十字滑台之外,本设计还要求对设计的产品进行了防护设计,本人根据滑台的特点,分别用钢板和铝合金作为材料对滑台进行防护。

2 数控机床进给系统2.1数控机床进给系统的原理数控机床进给系统的原理如图一图一进给系统原理图数控系统1内的脉冲发生器A发生频率恒定的脉冲或矩形波,经控制装置B调制后,成为进给指令。

然后再经放大一伺服系统2,伺服电动机3,机械传动机构4,拖动进给执行器官5(如工作台)。

数控系统的控制装置根据预先编好的程序,不断改变进给指令,使工作台实现快进、进给、快退、停止,并可在进给过程中不断地改变进给速度。

进给为外联系传动链,以每分钟执行器官的移动量计。

这种系统用于数控铣床、钻床、磨床、镗铣加工中心等。

2.2 半闭环、闭环工作原理闭环系统与半闭环系统的区别:数控系统发出的指令经伺服系统、伺服电动机带动执行器官。

反馈信号发生器发出反馈信号,输至伺服系统,与数控系统发来的指令相比较。

检查指令是否正确地被执行。

这两个系统的差别在于:半闭环系统的反馈信号是从伺服电动机轴或传动机构(滚珠丝杆)处发出;闭环系统则从执行器官(刀架或工作台)处发出。

因此,从整个系统有否反馈成分来分,实际上只有两种:开环和闭环。

闭环则包括半闭环和全闭环。

半闭环工作原理图闭环工作原理图闭环系统有反馈,可以检查指令的执行情况,所以精度较高。

其中半闭环系统的反馈信号来自伺服电动机轴或滚珠丝杆,不能纠正丝杆的导程误差和丝杆的轴承的轴向跳动以及受力后丝杆、轴承的变形,因而精度比全闭环的要低一些。

但是执行器官和传动机构构成一个振荡环节,一般不易引起振荡。

所以设计半闭环系统主要考虑的是保证系统的定位精度。

2.3 运动设计数控机床半闭环进给系统如下图图a图b图c在图a 中,伺服电动机2经齿轮副3(或同步齿形带副),滚珠丝杆4拖动工作台5。

反馈装置1与电动机轴相联,发出反馈信号。

图b 与图a 基本相同,但反馈装置在丝杆的端部。

在图c 中,伺服电动机直接与丝杆联接。

图a 和图c 的优点是可以把反馈装置(如旋转变压器、测速发电机、脉冲编码器)等装在伺服电动机内,成为一个部件。

图b 的优点是齿轮等传动副3处于半闭环之内,其传动误差可由反馈校正。

反馈装置有两种:(1)用旋转变压器作为位置反馈,用测速发电机作为速度反馈;(2)用脉冲编码器兼作位置和速度反馈。

本设计采用脉冲编码器作为位置和速度反馈。

脉冲编码器或旋转变压器每转发出一定数量的脉冲。

因此,每个脉冲代表一定的转角。

这个转角经滚珠丝杆使执行件移动一定的距离。

伺服电动机每转,反馈装置应发出2500个脉冲,且编码器后有一个倍频器,倍数为4。

3 滚珠丝杆副的尺寸计算与参数选用3.1滚珠丝杆副简介数控机床为了提高进给系统的灵敏度,定位精度和防止爬行,必须降低摩擦并减少静、动摩擦系数之差。

因此,行程不太长的直线运动机构常用滚珠丝杆副。

滚珠丝杆副的传动效率高达85%~98%,是普通滑动丝杆副的2~4倍。

滚珠丝杆副的摩擦角小于1°,因此本能自锁。

如果滚珠丝杆副驱动升降运动(如主轴箱或升降台的升降),则必须有制动装置。

滚珠丝杆可以消除反向间隙并施加预载,有助于提高定位精度和刚度。

滚珠丝杠副是由丝杠、螺母、滚珠等零件组成的机械元件,其作用是将旋转运动转变为直线运动或将直线运动转变为旋转运动,它是传统滑动丝杠的进一步延伸发展。

这一发展的深刻意义如同滚动轴承对滑动轴承所带来得改变一样。

滚珠丝杠副因优良的摩擦特性使其广泛的运用于各种工业设备、精密仪器、精密数控机床。

尤其是近年来,滚珠丝杠副作为数控机床直线驱动执行单元,在机床行业得到广泛运用,极大的推动了机床行业的数控化发展。

滚珠丝杆的特点主要有:(1)传动效率高在滚珠丝杆副中,自由滚动的滚珠将力与运动在丝杆与螺母之间传递。

这一传动方式取代了传统螺纹丝杆副的丝杆与螺母间直接作用方式,因而以极小滚动摩擦代替了传统丝杆的滑动摩擦。

使滚珠丝杆副传动效率达到90%以上,为滑动丝杆副的2~4倍,整个传动副的驱动力矩减少至滑动丝杆的1/3左右,发热率也因此得以大幅降低。

(2)运动平稳滚珠丝杆副在工作中摩擦阻力小,灵敏度高,而且摩擦系数几乎与运动速度无关,启动摩擦力矩与运动时的摩擦力矩的差别很小。

所以滚珠丝杆副运动平稳,启动时务颤动,低速时无爬行。

(3)可以预紧通过对螺母施加预紧力能消除丝杆副的间隙,提高轴向接触刚度,而摩擦力矩的增量却不大。

(4)定位精度和重复定位精度高由于前述的三个特点,滚珠丝杆副发热率低,温升以及在加工过程中对丝杆采取预紧拉伸并预紧消除轴向间隙等措施,因此采用精密滚珠丝杆副时可以获得较高的定位精度和重复定位精度。

(5)使用寿命长滚珠丝杆和螺母均用合金钢制造,螺纹滚道经热处理(硬度HRC58~62)后磨至所需的精度和表面粗糙度,具有较高抗疲劳的能力。

滚动摩擦磨损极微,因此具有较高的使用寿命和精度保持性。

实践证明,使用寿命约为普通滑动丝杆副的4~10倍,甚至更高。

(6)同步性好由于滚珠丝杆副运转顺滑、消除轴向间隙以及制造的一致性,采用多套相同的滚珠丝杆副同时传动几个相同的部件或装置时,由于反应灵敏,无阻滞,无滑移,可以获得较好的同步运动。

(7)使用可靠,润滑简单,维修方便与液压传动相比,滚珠丝杆副在正常使用条件下故障率低。

维修保养也极为简单,通常只需进行一般的润滑和防尘。

(8)不自锁由于滚珠丝杆副的摩擦角小,所以不能自锁。

当用于竖直传动或需急停时,必须在传动系统中附加自锁机构或制动装置。

(9)传动可逆性滚珠丝杆副没有滑动丝杆粘滞摩擦,消除了在传动过程中可能出现的爬行现象,滚珠丝杆副能够实现两种传动方式——将旋转运动转化为直线运动或将直线运动转化为旋转运动并传递动力。

3.2滚珠丝杆副的消除间隙和预加载荷滚珠丝杆可以消除反向间隙。

为了提高刚度,还可使它在过盈的条件下工作,即可以预加载荷,或称预紧。

消除间隙和预加载荷有很多方法。

在机床上常用的是双螺母法。

把左、右螺母往两头撑开,左、右螺母接触方向相反。

左、右螺母装在一个共同的螺母体内。

这就可使螺母作为一个整体,与丝杆间处于无间隙或过盈状态以提高接触刚度。

常见的消除间隙和预加载荷的方式有双螺母式和齿差式。

本设计采用的是双螺母垫片预紧的方式。

滚珠丝杆的预紧是根据下述原则确定的:如在预紧后的滚珠螺母体上受一个外载荷F,方向为向右,则右螺母4的接触变形(指螺母滚道-钢珠-丝杆滚道沿接触线的变形)加大,左螺母则减小。

F大到某种程度,可使左螺母的接触变形减小到零。

如果F再加大,则左螺母与丝杆间将出现间隙,影响定位精度。

可以证明,使不受力侧的螺母接触变形降至零的外载荷F ,约等于预加载荷0F 的3倍,(准确值为2.83倍),F=30F 。

因此,滚珠丝杆的预加载荷的0F ,应不低于丝杆最大轴向载荷的1/3。

预紧后的刚度,可提高到为无预紧时的2倍。

但是,预加载荷过大,将使寿命下降和摩擦力矩加大。

通常,滚珠丝杆在出厂时,就已由制造厂调好预加载荷。

预加载荷往往与丝杆副的额定动载荷a C 有一定的比例关系。

3.3滚珠丝杆副的结构滚珠丝杆副的结构主要有内循环和外循环两种方式。

本设计采用内循环(浮动反向器)方式。

其主要特性有:(1) 滚珠返回通道短,不受负荷的滚珠最少,滚珠间摩擦损失小,提高了传动的灵敏度;(2) 螺母径向和轴向尺寸较小;(3) 返回器刚性高,滚珠循环装置有较高的可靠性;(4) 返回器在螺母返回孔内自由浮动,返回器回路与螺母螺纹滚道的对接可以自动调整,滚珠在返回循环过程中摩擦阻力小,传动平稳,定位精确;(5) 返回器如用工程塑料制作,则吸振性能好,耐磨,噪声小,一次成型,工艺简单,成本低。

本设计采用双螺母垫片预紧的方式。

双螺母预紧的特点有:(1) 修磨垫片来改变两个螺母间的轴向距离。

分为拉伸预紧和压缩预紧两种。

本设计采用拉伸预紧的方式。

(2) 结构简单,调整片做成两半,修磨时不需拧下螺母。

调整后不易松动,刚度高。

3.4滚珠丝杆副的尺寸计算3.4.1丝杠副的导程伺服电机的最高转速为 max n n =3000 r/min ,因电机与丝杆之间通过一传动比 i= 1/5的齿轮连接,则丝杆的最高转速为max max n n n i =⨯ = =600 r/min 所以丝杆导程 h p ≥ = 3.33 mm 查丝杆导程表,得h p = 5 mm (优先组合)130005⨯max max2000600v n =3.4.2滚珠丝杆副的载荷及转速计算工作台重150 kg ,工件及夹具的最大重量为150 kg 。

丝杆的最大载荷f F ,为切削时最大进给力加摩擦力。

最大进给力已知,为f F = 3000N 。

作为粗略的估计,最大切削力取为c F =2f F =6000N ;最大背向力 = =1500N 。