数据驱动的汽车总装线建模与仿真技术研究

汽车检测线虚拟仿真实验教学系统设计研究

汽车检测线虚拟仿真实验教学系统设计研究汽车检测线在汽车制造和维修领域中扮演着非常重要的角色,通过对汽车各个部件进行全面的检测,确保汽车的安全性和可靠性。

传统的汽车检测线虽然能够完成汽车检测任务,但是存在着效率低、成本高、操作复杂等问题。

为了解决这些问题,许多专家学者和汽车行业企业开始研究汽车检测线虚拟仿真实验教学系统。

本文将对汽车检测线虚拟仿真实验教学系统的设计进行研究,探讨如何利用虚拟仿真技术提高汽车检测线的效率和精度,降低成本,提升操作的便利性。

一、系统架构设计汽车检测线虚拟仿真实验教学系统的设计需要考虑到系统的功能结构、技术架构和服务流程等方面,以确保系统能够完整、高效地完成汽车检测任务。

系统的架构设计应包括三个方面的内容:用户界面设计、虚拟仿真引擎设计和功能模块设计。

1.用户界面设计系统的用户界面设计应考虑系统用户的操作习惯和操作需求,尽量简洁明了、操作便利。

可以包括系统登录界面、实验设置界面、实验操作界面、实验结果显示界面等。

在用户界面设计中,应重点考虑系统的易用性和直观性,以提高用户的使用体验。

2.虚拟仿真引擎设计虚拟仿真引擎是汽车检测线虚拟仿真实验教学系统的核心技术,它负责对汽车各个部件进行模拟仿真,实现对汽车检测过程的虚拟再现。

虚拟仿真引擎的设计需要考虑到虚拟仿真技术、物理仿真技术、图形渲染技术等方面的内容,以确保系统能够高效、真实地对汽车检测过程进行仿真。

3.功能模块设计功能模块是系统的基本操作单元,包括系统设置、实验操作、数据处理、结果分析等。

功能模块设计需要根据系统的实际需求进行划分,确保系统具有完整的功能性和操作性。

功能模块之间需要进行合理的交互设计,以确保系统的整体操作流程顺畅、功能完善。

二、系统实现技术汽车检测线虚拟仿真实验教学系统的设计需要利用现代信息技术和虚拟仿真技术进行支撑,以确保系统能够高效、稳定地运行。

系统的实现技术主要包括虚拟仿真技术、数据库技术、云计算技术等。

新能源车辆动力系统的建模、仿真及优化算法

新能源车辆动力系统的建模、仿真及优化算法新能源车辆动力系统建模、仿真及优化算法是新能源汽车领域的关键问题之一。

该问题主要涉及到电池、电机、控制器等多个方面,需要对各个部件进行系统建模与分析,并提出相应的优化算法,以提高新能源车的整体性能。

建模方面,根据新能源车辆的实际情况和工作原理,可采用不同的建模方法,如基于物理原理的建模、基于统计学模型的建模、基于神经网络的建模等。

其中,基于物理原理的建模是一种较为常用的方法,能够准确地描述电池、电机、传动系统等部件的物理特性,并利用物理公式对其进行计算模拟。

仿真方面,通过对建立的模型进行仿真,可以得到部件的工作性能、功率输出、能量转换效率等参数,并得到整车的动力性能、能耗性能等指标,从而为新能源车辆的设计和优化提供有效的依据。

优化算法方面,目前广泛应用的算法包括PID控制算法、模型预测控制算法、基于遗传算法的优化算法等。

其中,基于遗传算法的优化算法是一种较为有效的方法,能够对多个参数进行优化,并考虑到不同变量之间的相互影响。

综上所述,新能源车辆动力系统建模、仿真及优化算法是新能源汽车领域中的重要问题,其研究将为新能源车的设计和优化提供有效的理论依据,同时也有助于推动新能源汽车产业的发展。

一、新能源车背景概述(一)新能源车的定义新能源车是指以新型能源为动力的汽车,它采用的能源比传统燃油车更加环保、经济、节能,包括电动汽车、混合动力汽车、燃料电池汽车等。

(二)新能源车的发展历程新能源汽车的概念和技术在上世纪就已经开始研究,但直到21世纪,随着环境污染和能源危机的凸显,新能源汽车才开始大力推广。

国内外政府涌现出一系列鼓励新能源汽车发展的政策。

中国政府发布了一系列《新能源汽车产业发展规划》,并出台多项补贴政策,促进新能源汽车市场增长。

(三)新能源车的发展现状随着新能源汽车技术的日益成熟,越来越多的新能源车型开始进入市场。

截至2021年,我国新能源汽车保有量已超过500万辆,市场规模不断扩大。

《装配线仿真与装配件检测关键技术研究及应用》

《装配线仿真与装配件检测关键技术研究及应用》一、引言随着制造业的快速发展,装配线作为生产过程中的重要环节,其效率与质量直接影响到产品的整体性能和企业的竞争力。

因此,对装配线进行仿真与优化,以及装配件的检测技术成为现代制造业研究的热点。

本文将探讨装配线仿真的关键技术,分析装配件检测的核心理念,并探讨其在实际应用中的效果。

二、装配线仿真技术研究1. 仿真模型构建装配线仿真的第一步是构建仿真模型。

该模型需要详细描述装配线的工艺流程、设备布局、人员操作等关键信息。

通过分析生产过程中的各个环节,建立相应的数学模型和物理模型,为后续的仿真分析提供基础。

2. 仿真软件应用目前,市面上存在多种装配线仿真软件,如Flexsim、Witness等。

这些软件具有强大的建模、分析和优化功能,可以实现对装配线的实时监控和预测。

通过仿真软件,可以分析装配线的生产效率、瓶颈环节、设备利用率等关键指标,为优化生产流程提供依据。

三、装配件检测关键技术研究1. 检测方法装配件检测的关键在于选择合适的检测方法。

常见的检测方法包括视觉检测、激光检测、红外检测等。

这些方法具有高精度、高效率的特点,可以实现对装配件的快速、准确检测。

其中,视觉检测技术通过图像处理和模式识别等技术,实现对装配件的外观、尺寸、位置等信息的检测。

2. 检测系统设计装配件检测需要设计一套完整的检测系统。

该系统包括硬件和软件两部分。

硬件部分包括相机、光源、传感器等设备,用于实现对装配件的实时检测。

软件部分则负责处理和分析检测数据,生成检测报告。

同时,还需要对检测系统进行定期维护和升级,以保证其稳定性和可靠性。

四、应用实践装配线仿真与装配件检测技术在实际生产中得到了广泛应用。

以某汽车制造企业为例,该企业采用Flexsim软件对装配线进行仿真分析,发现生产过程中存在瓶颈环节和设备利用率低的问题。

针对这些问题,企业优化了生产流程和设备布局,提高了生产效率。

同时,该企业还采用了视觉检测技术对装配件进行检测,实现了对装配件的快速、准确检测,提高了产品质量和客户满意度。

汽车车辆动力学的建模与仿真

汽车车辆动力学的建模与仿真汽车车辆动力学是指研究汽车在行驶过程中受到的各种力的作用及其对车辆运动的影响的学科。

在现代汽车工业中,为了更好地设计汽车、提高汽车性能和安全性,建模与仿真技术成为了不可或缺的工具。

本文将重点讨论汽车车辆动力学的建模与仿真,以及其在汽车工程领域的应用。

汽车车辆动力学建模是指通过数学、物理等方法描述汽车在运动中受到的各种力和力矩的作用,将汽车系统简化为一系列数学模型。

这些模型可以用来研究汽车在不同路况、驾驶方式下的运动特性,如加速度、速度、转向和悬挂系统的响应等。

建模通常包括车辆动力学、车辆悬挂、车辆转向、车辆稳定性等方面的内容。

通过建模,工程师可以更好地了解汽车在不同情况下的运动规律,为汽车设计和优化提供依据。

在建模的基础上,仿真技术则是将建立的数学模型转化为计算机模型,并进行仿真计算。

通过仿真,工程师可以模拟汽车在不同条件下的运动状态,如加速、制动、转向等,评估汽车性能、安全性和稳定性。

仿真技术还可以用来研究汽车系统的优化设计,提高汽车的性能和安全性。

通过不断调整模型参数和条件,工程师可以找到最佳的解决方案,为汽车设计和制造提供参考。

汽车车辆动力学的建模与仿真在汽车工程领域有着广泛的应用。

首先,它可以帮助工程师更好地了解汽车在不同工况下的运动特性,评估汽车的性能和安全性。

其次,建模与仿真可以帮助设计师优化汽车结构和系统,提高汽车的动力性、操控性和燃油效率。

最后,建模与仿真还可以用来研究汽车的碰撞安全、行驶稳定性、轮胎抓地力等关键问题,为汽车的主动安全和 passagive安全提供支持。

总的来说,汽车车辆动力学的建模与仿真是汽车工程领域的重要技术手段,可以帮助工程师更好地理解汽车的运动规律,优化汽车的设计和性能。

随着计算机技术的不断发展,建模与仿真技术将在未来得到更广泛的应用,为汽车工程师提供更强大的工具来设计、研发和测试新型汽车。

车载数据总线的仿真与建模9.1(电磁兼容12月)

车载数据总线的仿真与建模EEEEEEEEEEEEEEEEEEEEE刘磊,梁志强(西安电子科技大学机电工程学院,陕西西安710071)Liu Lei, Liang Zhi-qiang(Mechanical-electronic Engineering Institute of Xidian University, Shanxi Xi’an710071)摘要: 文章给出了车载数据总线的模型,车载系统内部广义总线进行了分类研究,并对几种常用数据总线的物理特性及传输特性进行了详细分析。

分析了车载数据总线的组成,对多种商用电场仿真软件作比较,最后利用FEKO 软件对数据总线进行仿真计算,结合总线特征及软件的应用特点对总线进行了合理的建模简化,分析不同线长,线间距,距地高度的干扰情况,得出了实用的结论。

关键词:车载总线;电磁干扰;建模中图分类号:TN919 文献标识码:A 文章编号:Abstract: The model of vehicular buses is presented in this paper. First of all, author classified generalized buses in vehicle system, analyzed the physical characteristics and transmission characteristics of several commonly used buses in detail. And then selected FEKO as simulation analysis software tools contrast to several other major commercial software, simplified the model by combining with bus characteristics and features of software applications. By modeling ,Emi between the line and high are researched.Keywords: Vehicular bus; electromagnetic interference(EMI); modelCLC number: Document code: A Article ID:1 引言:随着电力电子技术日益向高频率、高速度、宽频带、高精度、高可靠性、高灵敏度、高密度、大功率、小信号运用和复杂化方向发展,当今电气、电子产品的数量越来越多,特别是电子设备的发射功率越来越大,在空间相对狭小的通信车辆中,车内上装的通信设备以及其它的电子、电气设备所形成电磁兼容问题十分突出。

基于数学建模的汽车总装线装配问题分析

第23期2020年12月No.23December,20201 问题重述假设该企业2019年9月17—23日一周生产计划已给出。

若某公司生产的汽车型号不同,装配时需满足品牌颜色等5种属性。

品牌有A1和A2两类,配置有B1到B6 6种,动力有汽油和柴油,驱动有两驱和四驱,颜色有黑、棕、白、灰、蓝、红、银、黄、金9种。

若公司日均可装配汽车460辆,日班、夜班(每班各12小时)分别装配230辆。

该公司的装配流程如图1所示。

先待装配车辆按制定规则排序,需排成一列,首先待装配车辆匀速通过总装线,按顺序先进行总装作业,再按C1、C2线两条喷涂线进行喷涂作业。

图1 汽车总装线的装配流程建立合理的数学模型或算法,给某汽车公司设计出成本较低的总装工艺。

2 问题分析需要考虑降低成本、质量控制、工艺流程等多种因素,进行总装与喷涂时要求如下:日班、夜班的顺序是先A1后A2,每天需装配汽车数量为每种品牌各一半。

若9月20日需装配的A1、362辆,A2、98辆,则该日每班需先装配A1、181辆,后装配A2、49辆。

连续装配四驱汽车数量≤2辆,装配两批四驱汽车中间,需间隔装配≥10辆两驱汽车;连续装配动力为柴油的数量≤2辆,装配两批柴油汽车中间,需间隔装配≥10辆汽油车。

若间隔数量不能满足上述要求,需满足间隔数量尽可能多。

同品牌且配置相同的车辆尽可能连续,可以减少切换不同配置车辆。

对颜色要求如下:黄、蓝、红只能在C1线喷涂,金色只能在C2线喷涂,其他颜色可在C1中C2任一条线喷涂;除白、黑两色外,其他同色的汽车应尽可能在同一条喷涂线连续喷涂。

尽量减少颜色不同的汽车间在喷涂线的切换次数,其中黑色汽车与别的颜色切换,成本尤其高。

颜色不同,在总装线上,要求也不同:连续装配黑色汽车为50~70辆,两批黑色汽车需间隔≥20辆;白色汽车可连续装配,也能和蓝或棕色汽车间隔装配;黄色或红色汽车只能和被棕色、银色、金色或灰色中的一种颜色间隔;白色间隔必须为蓝色;金色需与黄色或红色汽车间隔;若无法实现,也可与棕色、银色或灰色中的一种颜色间隔;银色或灰色汽车可连续装配,也可与颜色为黄色、红色或金色中的一种颜色间隔;棕色汽车可连续装配,也可与颜色为黄色、红色、白色或金色中的一种颜色间隔;其他颜色,按照“不允许即禁止”的规则。

基于DELMIA的汽车装配线建模与仿真

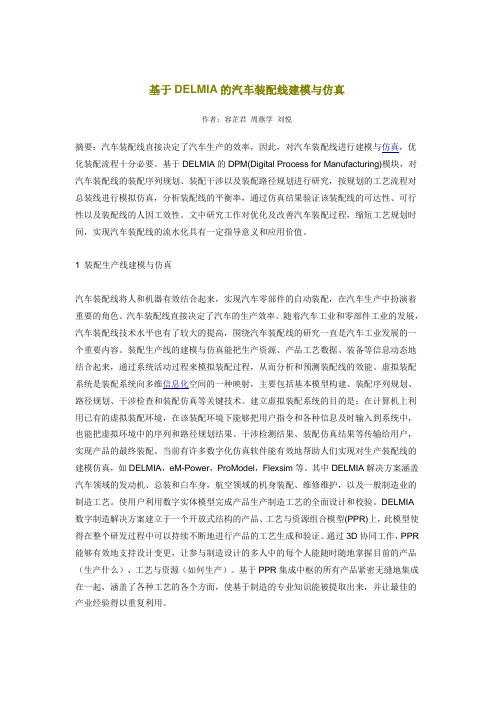

基于DELMIA的汽车装配线建模与仿真作者:容芷君周燕学刘悦摘要:汽车装配线直接决定了汽车生产的效率,因此,对汽车装配线进行建模与仿真,优化装配流程十分必要。

基于DELMIA的DPM(Digital Process for Manufacturing)模块,对汽车装配线的装配序列规划、装配干涉以及装配路径规划进行研究,按规划的工艺流程对总装线进行模拟仿真,分析装配线的平衡率,通过仿真结果验证该装配线的可达性、可行性以及装配线的人因工效性。

文中研究工作对优化及改善汽车装配过程,缩短工艺规划时间,实现汽车装配线的流水化具有一定指导意义和应用价值。

1 装配生产线建模与仿真汽车装配线将人和机器有效结合起来,实现汽车零部件的自动装配,在汽车生产中扮演着重要的角色。

汽车装配线直接决定了汽车的生产效率。

随着汽车工业和零部件工业的发展,汽车装配线技术水平也有了较大的提高,围绕汽车装配线的研究一直是汽车工业发展的一个重要内容。

装配生产线的建模与仿真能把生产资源、产品工艺数据、装备等信息动态地结合起来,通过系统活动过程来模拟装配过程,从而分析和预测装配线的效能。

虚拟装配系统是装配系统向多维信息化空间的一种映射,主要包括基本模型构建、装配序列规划、路径规划、干涉检查和装配仿真等关键技术。

建立虚拟装配系统的目的是:在计算机上利用已有的虚拟装配环境,在该装配环境下能够把用户指令和各种信息及时输入到系统中,也能把虚拟环境中的序列和路径规划结果、干涉检测结果、装配仿真结果等传输给用户,实现产品的最终装配。

当前有许多数字化仿真软件能有效地帮助人们实现对生产装配线的建模仿真,如DELMIA,eM-Power,ProModel,Flexsim等。

其中DELMIA解决方案涵盖汽车领域的发动机、总装和白车身,航空领域的机身装配、维修维护,以及一般制造业的制造工艺。

使用户利用数字实体模型完成产品生产制造工艺的全面设计和校验。

DELMIA 数字制造解决方案建立于一个开放式结构的产品、工艺与资源组合模型(PPR)上,此模型使得在整个研发过程中可以持续不断地进行产品的工艺生成和验证。

汽车总装生产线仿真与优化研究的开题报告

汽车总装生产线仿真与优化研究的开题报告一、课题背景随着汽车工业的发展,汽车的总装生产线已经成为该行业中最为重要的生产线之一。

总装生产线主要负责将各种零部件组装成一辆完整的汽车,而这一过程中涉及到的生产过程和流程的复杂性较高,同时还要考虑到生产效率和质量的问题。

因此,需要对汽车总装生产线进行仿真与优化研究,在实际生产中提高生产效率和生产质量,降低生产成本,为汽车制造业提供有力的支持。

二、研究目的本研究旨在通过对汽车总装生产线的仿真与优化研究,提高生产效率和生产质量,降低生产成本,进一步推动汽车产业的发展。

具体研究目的包括:1.建立汽车总装生产线的仿真模型,模拟整个生产过程,包括零部件装配、检测、调整和整车装配等过程。

2.通过仿真模型,分析不同零部件组装方案的生产效率和生产质量,并进行优化。

3.针对生产线中存在的瓶颈和问题,对生产流程和工艺进行改进,以提高生产效率、降低生产成本,并提高产品质量。

三、研究内容本文研究内容主要包括以下三个方面:1.汽车总装生产线的建模和仿真(1)建立总装生产线的仿真模型,并将生产线上的各个零部件、工艺流程等进行建模。

(2)通过仿真模拟总装生产线的生产过程,包括零部件的装配、检测、调整和整车的装配等过程。

2.总装生产线的优化设计(1)通过仿真模型,分析不同零部件组装方案的生产效率和生产质量,并进行优化设计。

(2)针对生产线上存在的瓶颈和问题,对生产流程和工艺进行改进,提高生产效率、降低生产成本,并提高产品质量。

3.总装生产线的实验验证(1)将优化后的设计方案应用到实际生产中,验证其生产效率和生产质量。

(2)对实验结果进行分析和总结,并结合仿真模型,对总装生产线的优化设计提出建议和改进方案。

四、研究方法和技术路线1.建模与仿真:(1)利用Matlab等软件建立汽车总装生产线的仿真模型;(2)确定模型中各个模块的输入和输出参数,并编写程序模拟生产过程;(3)利用仿真模型,分析生产过程中的生产效率和生产质量,并优化设计方案。

2018年全国大学生数学建模大赛D题及三篇优秀论文精选

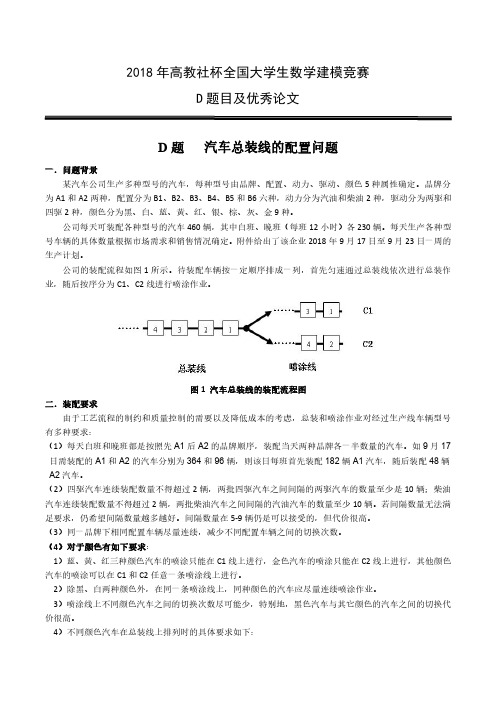

2018年高教社杯全国大学生数学建模竞赛D题目及优秀论文D题汽车总装线的配置问题一.问题背景某汽车公司生产多种型号的汽车,每种型号由品牌、配置、动力、驱动、颜色5种属性确定。

品牌分为A1和A2两种,配置分为B1、B2、B3、B4、B5和B6六种,动力分为汽油和柴油2种,驱动分为两驱和四驱2种,颜色分为黑、白、蓝、黄、红、银、棕、灰、金9种。

公司每天可装配各种型号的汽车460辆,其中白班、晚班(每班12小时)各230辆。

每天生产各种型号车辆的具体数量根据市场需求和销售情况确定。

附件给出了该企业2018年9月17日至9月23日一周的生产计划。

公司的装配流程如图1所示。

待装配车辆按一定顺序排成一列,首先匀速通过总装线依次进行总装作业,随后按序分为C1、C2线进行喷涂作业。

图1汽车总装线的装配流程图二.装配要求由于工艺流程的制约和质量控制的需要以及降低成本的考虑,总装和喷涂作业对经过生产线车辆型号有多种要求:(1)每天白班和晚班都是按照先A1后A2的品牌顺序,装配当天两种品牌各一半数量的汽车。

如9月17日需装配的A1和A2的汽车分别为364和96辆,则该日每班首先装配182辆A1汽车,随后装配48辆A2汽车。

(2)四驱汽车连续装配数量不得超过2辆,两批四驱汽车之间间隔的两驱汽车的数量至少是10辆;柴油汽车连续装配数量不得超过2辆,两批柴油汽车之间间隔的汽油汽车的数量至少10辆。

若间隔数量无法满足要求,仍希望间隔数量越多越好。

间隔数量在5-9辆仍是可以接受的,但代价很高。

(3)同一品牌下相同配置车辆尽量连续,减少不同配置车辆之间的切换次数。

(4)对于颜色有如下要求:1)蓝、黄、红三种颜色汽车的喷涂只能在C1线上进行,金色汽车的喷涂只能在C2线上进行,其他颜色汽车的喷涂可以在C1和C2任意一条喷涂线上进行。

2)除黑、白两种颜色外,在同一条喷涂线上,同种颜色的汽车应尽量连续喷涂作业。

3)喷涂线上不同颜色汽车之间的切换次数尽可能少,特别地,黑色汽车与其它颜色的汽车之间的切换代价很高。

基于数学建模的汽车总装线装配问题分析

基于数学建模的汽车总装线装配问题分析发布时间:2021-06-07T16:33:25.493Z 来源:《基层建设》2021年第4期作者:汪明康[导读] 摘要:目前在汽车生产过程中,汽车总装工艺对于整体汽车生产质量的影响非常大。

南京长安汽车有限公司江苏南京 211200摘要:目前在汽车生产过程中,汽车总装工艺对于整体汽车生产质量的影响非常大。

尤其是在整个总装输送线进行设计时,需要考虑到当地汽车生产厂的多个发展因素,在调查物流配送距离的同时也要了解到厂房的综合利用率是否能够更好的方便产能的扩充。

本文结合数学建模进行分析,了解汽车总装线装配过程中的问题,结合实际厂家提出的装配要求重新进行排列组合,从而形成低成本且性价比较高的装配顺序。

以此更好的提升汽车总装线配置流程的有序进行,顺利的完成汽车总装任务。

关键词:总装线;配置;组合1问题重述某企业在制定汽车总装线装配计划时,出产了一周的生产方案。

由于该企业的汽车生产型号有所差异,装配时必须要满足品牌颜色的各种属性。

品牌中含有A1,A2两种,配置从B1到B66种,所运用的动力分为汽油和柴油驱动,分为两驱和四驱。

产品的颜色种类一共有9种。

在实际的装配流程制定之下,其具体的装配体系如下图所示。

图1汽车总装线的装配流程2问题分析在分析问题时,主要研究总装配线中出现的隐患因素,考虑到成本和经济效益的情况下,从客观的角度上掌握整个质量控制的流程和工艺体系在此过程中,对于整个总装作业于喷涂工作的要求如下:(1)按照日班和夜班的顺序,从A1到A2进行分配作业(2)每天所装的汽车数量进行分配后必须达到品牌的各一半。

连续装配四驱车辆的数量要大于等于两辆。

装配两批柴油汽车,中间时间隔的装配数量应当大于十辆汽油车。

(3)如果间隔的数量不能满足以上提出的要求,那么就必须在间隔期间保证装配的速度和质量提升,尽可能的完成多数量的总装作业。

(4)在同一品牌配置相同的车辆进行总装作业时,可以进行连续性的作业,减少切换。

电动汽车建模与仿真的研究

电动汽车建模与仿真的研究随着环境问题和能源危机的日益严重,电动汽车的发展越来越受到人们的。

电动汽车作为一种清洁、节能的交通工具,将在未来的可持续能源体系中发挥重要作用。

本文将从电动汽车建模与仿真的角度出发,探讨相关的研究方法和应用前景。

电动汽车建模与仿真是在电动汽车设计和开发过程中至关重要的一环。

通过建模与仿真技术,可以在实际制造之前对电动汽车的性能、能耗、安全性等方面进行全面的分析和评估。

这有助于优化电动汽车的设计,提高其性能和可靠性,同时降低开发成本和缩短研发周期。

电动汽车动力系统是车辆的核心部分,直接决定了其性能和能耗。

动力系统建模与仿真的目的是为了优化电池、电机、逆变器等关键部件的性能,提高电动汽车的动力和经济性能。

电动汽车控制系统是实现车辆稳定性和安全性控制的关键。

通过对控制系统的建模与仿真,可以有效地评估控制策略的效能,优化控制算法,提高车辆的驾驶稳定性和安全性。

电动汽车能量管理系统是实现车辆能量分配和优化的重要手段。

通过对能量管理系统的建模与仿真,可以有效地评估能量管理策略的效能,优化能量分配算法,提高车辆的能量利用效率和续航里程。

电动汽车建模与仿真在电动汽车的设计、研发、优化等方面具有广泛的应用前景。

随着电动汽车技术的不断发展,建模与仿真技术也将不断创新和完善,为电动汽车产业的发展提供更强大的支持。

例如,通过建模与仿真技术,可以有效地降低电动汽车的设计成本和开发周期;同时,还可以在仿真环境中模拟不同的行驶工况和路况,对电动汽车的性能和安全性进行全面的评估和优化。

电动汽车建模与仿真还可以为电池寿命预测、电机控制策略优化等提供有效的支持和帮助。

电动汽车建模与仿真作为电动汽车设计和开发过程中至关重要的环节,正逐渐受到人们的和重视。

通过建模与仿真技术,可以有效地提高电动汽车的性能、降低其开发成本、缩短研发周期,为电动汽车产业的快速发展提供有力支持。

未来,随着电动汽车技术的不断进步和发展,电动汽车建模与仿真技术也将不断创新和完善,为人类创造更加清洁、高效、可持续的交通未来。

基于em-plant的汽车变速箱总装线的仿真与优化

基于em-plant的汽车变速箱总装线的仿真与优化

宋林;张则强

【期刊名称】《机械管理开发》

【年(卷),期】2010(025)001

【摘要】描述了汽车变速箱总装线的生产状况;使用了em-plant软件进行仿真,运用了装配线平衡的方法,对总装配线瓶颈工序进行研究;提出了改进方案,改进后的总装线,调整了瓶颈工序.仿真结果表明,总装线作业率有了明显提高.

【总页数】3页(P32-33,36)

【作者】宋林;张则强

【作者单位】西南交通大学,机械工程学院,四川,成都,610031;西南交通大学,机械工程学院,四川,成都,610031

【正文语种】中文

【中图分类】U463.212

【相关文献】

1.基于eM-Plant的路径优化问题仿真研究 [J], 周敏;余昭江

2.基于eM-Plant的总装车间EMS系统仿真与优化 [J], 朱一舟;张黎辰

3.基于eM-Plant的活塞混流生产线仿真与优化 [J], 张伟;曾思通

4.基于eM-Plant的电力电缆生产线优化仿真 [J], 张倩;徐子奇

5.一种基于Em-Plant的AGV物料配送路径优化仿真方案 [J], 徐曼菲;谢竺妍;刘治红

因版权原因,仅展示原文概要,查看原文内容请购买。

数学建模实验报告汽车

一、实验背景随着汽车行业的快速发展,汽车总装线配置问题成为汽车生产过程中的关键问题。

合理的总装线配置可以提高生产效率、降低生产成本,并保证产品质量。

本文针对某汽车公司的汽车总装线配置问题,运用数学建模方法进行分析和求解。

二、问题分析1. 汽车总装线配置目标(1)提高生产效率,缩短生产周期;(2)降低生产成本,提高企业利润;(3)保证产品质量,提高市场竞争力。

2. 汽车总装线配置约束条件(1)品牌、配置、动力、驱动、颜色五种属性需按顺序排列;(2)四驱汽车连续装配数量不得超过2辆;(3)两批四驱汽车之间间隔的两驱汽车的数量至少为1辆;(4)每天白班和晚班各装配230辆汽车。

三、数学建模1. 模型假设(1)汽车总装线各工序时间相等;(2)汽车总装线各工序之间不存在瓶颈;(3)汽车总装线各工序生产能力满足生产需求。

2. 模型建立(1)建立汽车总装线配置优化模型目标函数:最小化总生产成本约束条件:① 品牌顺序:A1在前,A2在后;② 配置顺序:B1、B2、B3、B4、B5、B6;③ 动力顺序:汽油、柴油;④ 驱动顺序:两驱、四驱;⑤ 颜色顺序:黑、白、蓝、黄、红、银、棕、灰、金;⑥ 四驱汽车连续装配数量不超过2辆;⑦ 两批四驱汽车之间间隔的两驱汽车数量至少为1辆;⑧ 每天白班和晚班各装配230辆汽车。

(2)模型求解采用多目标规划思想,将目标规划问题分解为单目标规划问题,分别根据品牌、配置、动力、驱动、颜色的优先级依次求解。

具体步骤如下:① 根据品牌优先级,对A1和A2品牌汽车进行排序;② 根据配置优先级,对B1、B2、B3、B4、B5、B6配置汽车进行排序;③ 根据动力优先级,对汽油和柴油汽车进行排序;④ 根据驱动优先级,对两驱和四驱汽车进行排序;⑤ 根据颜色优先级,对黑、白、蓝、黄、红、银、棕、灰、金颜色汽车进行排序;⑥ 根据排序结果,对汽车总装线进行配置。

四、实验结果与分析1. 实验结果通过数学建模和求解,得到了汽车总装线的优化配置方案,包括品牌、配置、动力、驱动、颜色的排列顺序。

电动汽车建模与仿真的研究

电动汽车建模与仿真的研究电动汽车建模与仿真的研究1. 引言随着环境保护意识的增强和能源问题的日益突出,电动汽车作为一种清洁能源替代汽油和柴油车辆的新兴技术,受到了越来越多的关注。

电动汽车以其零排放、低噪音和高效能的特点,被视为降低空气污染和减少温室气体排放的重要手段。

然而,电动汽车技术仍面临着许多挑战,如电池储能的密度、充电速度和续航里程等。

因此,建立适当的电动汽车建模与仿真方法是必不可少的,能够帮助研究人员更好地理解电动汽车的行为和性能。

2. 电动汽车建模方法电动汽车建模是通过对车辆系统的各个组成部分进行描述和数学建模,以便于更好地分析和优化其性能。

常见的电动汽车建模方法包括基于物理原理的建模和基于数据拟合的建模。

2.1 基于物理原理的建模基于物理原理的电动汽车建模方法是一种以物理方程、能量守恒和动力学公式为基础的建模方法。

这种方法能够通过基本原理分析电动汽车的行为,并预测其性能参数。

常见的基于物理原理的电动汽车建模方法有电动汽车动力学模型、电动汽车能量流模型和电动汽车传递函数模型等。

2.2 基于数据拟合的建模基于数据拟合的电动汽车建模方法是通过分析实际测试数据,利用数学模型进行建模。

这种方法适用于各种电动汽车的性能和行为分析,如续航里程预测、充电速度和电池健康状态评估等。

常见的基于数据拟合的电动汽车建模方法有回归分析、神经网络和遗传算法等。

3. 电动汽车仿真技术电动汽车仿真技术是利用电动汽车建模以及相关仿真工具进行车辆性能分析和验证的方法。

通过仿真技术,研究人员可以在计算机上对电动汽车的各种操作方式和场景进行模拟,验证车辆系统设计和控制策略的有效性。

3.1 电动汽车系统仿真电动汽车系统仿真是对整个车辆系统进行建模和仿真,包括汽车的机械部件、电子控制单元(ECU)、电机、电池和电路等。

通过对整个系统进行仿真分析,可以评估不同组件之间的耦合效应,并优化系统设计和控制策略。

3.2 电动汽车行为仿真电动汽车行为仿真是模拟汽车在不同驾驶条件下的行为和性能,如加速度、制动距离和能耗等。

数学建模之汽车总装线配置方案

汽车总装线配置方案摘要本文主要针对汽车总装线的配置问题,以降低成本为目标,综合分析了品牌、配置、动力、驱动、颜色、以及喷涂线六个方面,并运用EXCEL表格制定出较优的汽车总装线配置的排列顺序。

针对问题一,按照品牌、喷涂、颜色、驱动、动力、配置的顺序进行排序。

第一步:根据装配要求,将A1、A2总装配数分为相同的两部分,白班、夜班各一半,按照A1后A2为排列顺序,确定出白班、夜班的装配顺序。

第二步:确定喷涂线的顺序是唯一的,奇数车在C1线上喷涂,偶数车在C2线上喷涂,因此一天的喷涂线如下:C1-C2-C1-C2……C1-C2-C1-C2第三步:分析每个颜色所占的比例,发现黑色数量最多且黑色汽车与其他颜色的汽车之间的切换代价很高,故以黑色为基准,进行框架划分。

由于A2总数较少,则优先排列,因A2白班中的总数小于A2中黑色总数,因此需将A2中的黑色汽车总数分为两部分。

由于黑色汽车连续排列需要50-70辆,需将白班中的A1、A2连接处的黑色汽车连续起来,将A1中的部分黑色分到A2中,以连接处一组黑色50为基准,确定A2中黑色的顺序。

然后求出A1中剩余的黑色数,为了使黑色尽量连续,将剩余的黑色数均分为几个黑色组,由于白班、夜班中的A1数是确定的,所以令A1白班中插入2个黑色组,其间隔至少20辆,剩余的插入A1夜班中,然后将除黑色以外的颜色进行排列,遵循蓝、红、黄在C1喷涂线上,金在C2喷涂线上的原则,最终确定装配中颜色的排列。

第四步:优先排颜色较少的四驱汽车,对于不能达到间隔数量要求的汽车进行微调,使其达到要求,然后将两驱排入,得到驱动的排列顺序。

第五步:发现动力和驱动的装配数相近,因此可以按照与驱动相同的方法对动力进行排序,最终得到动力排列顺序。

第六步:优先排入数量较少配置,然后将排入颜色数量较多的配置,使其同种配置车尽量放在一起,减少不同配置车辆之间的切换次数,最终得到配置排列顺序。

根据上面算法排出较为合理的装配顺序,使得生产成本相对较低。

新能源汽车驱动系统优化设计与仿真分析

新能源汽车驱动系统优化设计与仿真分析随着环境保护意识的提高和能源危机的日益严重,新能源汽车逐渐成为了汽车行业的发展趋势。

而作为新能源汽车的核心技术之一,驱动系统的优化设计与仿真分析对于新能源汽车的性能提升和能源利用效率至关重要。

本文将就新能源汽车驱动系统的优化设计与仿真分析展开探讨。

首先,针对新能源汽车驱动系统的优化设计进行分析。

新能源汽车的驱动系统主要包括电机、电控系统、能量管理系统和传动系统等部分。

在优化设计过程中,首先需要对驱动系统的整体架构进行优化。

通过对不同部分进行合理的分工,使得驱动系统的各个部分能够相互协调工作,提高整体性能。

其次,在电机的优化设计中,需要考虑电机的转速范围、功率输出以及能源利用效率等因素。

通过选用合适的电机结构、控制方式以及材料,提高电机的效率和输出功率,从而提高整车的动力性能。

最后,在能量管理系统的优化设计中,需要综合考虑电池的充放电特性、电流波动和发热等因素,通过合理的电池管理策略,延长电池的使用寿命,并提高电池的充放电效率。

其次,针对新能源汽车驱动系统的仿真分析进行讨论。

仿真分析是新能源汽车驱动系统优化设计不可或缺的一部分。

通过建立合适的数学模型,并结合实际驱动数据进行仿真模拟,可以对驱动系统的性能进行全面评估。

首先,可以通过仿真分析来评估驱动系统的动力性能。

例如,可以模拟不同驱动条件下的加速性能、续航里程等指标,并与实际测试数据进行对比,从而验证设计方案的有效性。

其次,可以通过仿真分析来评估驱动系统的能量利用效率。

例如,可以模拟不同驱动循环下的能量消耗情况,并计算能量利用效率,从而为优化设计提供参考依据。

最后,可以通过仿真分析来评估驱动系统的可靠性。

例如,可以模拟电池的充放电过程、电机的工作状态等,检测电池的健康状况,并预测电池的寿命,从而为驱动系统的维护提供支持。

综上所述,新能源汽车驱动系统的优化设计与仿真分析是提高新能源汽车性能和能源利用效率的关键。

通过合理的优化设计和准确的仿真分析,可以提高驱动系统的整体性能,同时降低驱动系统的能量消耗,从而推动新能源汽车技术的进一步发展。

汽车总装生产线虚拟仿真对三维模型的要求

参考文献:

[1] 陆泳慎,钟旅健,薛玲.浅谈单面点焊在车门包边 后焊接的应用[J].装备制造技术,2016(4):141142.

[2] 唐智有,尹雪松,周祥兵,等.单面点焊的原理特点 及其在汽车门盖生产中的应用[J].时代汽车,2015 (10):46-49.

48

2021年 第 10 期 / 微信号 auto1950

1.工装数模格式及结构要求 1)工装总成应由可拆分的零件单体数模集成产 生,格式可为“.P r o d u c t”或其他C AT I A软件支持格 式,内部零件格式要求为“.s t e p”或“.C AT P a r t” 格式。模型数据冻结之前的过程数据交互确认可用 “.3dxml”格式。 2)夹具、抓具、置台等工装每个夹紧单元以单独 的“.CATPart”或“.step”文件提交,各夹紧单元的工 艺执行零件的运动副可单独选中,同一个工装的所有 单元数据放在同一个文件夹下打包存放。 3)气缸、滑台、转台等部件的工艺运动机构与非 运动机构可以拆分,在软件中可以被单独选中。

工艺动作仿真时的运动机构定义。 输送类型的设备运动机构与非运动机构可以拆

分,如升降机应至少拆分为主体与伸缩叉臂,在软件 中可以被单独选中。

3.输送线体及附属设施数模格式及结构要求 1)输送线体、工艺吊架及公用管道三维模型的格 式要求较为宽泛,CATIA软件可读取即可。 2)不同线体或区域的模型需要拆分,如底盘线的 工艺吊架和内饰线的工艺吊架要分别以单独的文件存 放。若两线之间有连廊、护网等结构,则该结构归属 于主线(工艺流程中后一道流程的线体)。

结语

浮动式单面双点焊机构作为弥补单面点焊汽车门 盖等生产过程中出现的问题,为公司后续车型夹具设 计提出了一种新的解决方案。但是,在实际应用过程 中,还需要重点关注以下内容:重点做好夹具角座与 BASE之间的绝缘,防止产生分流;与零件接触的机加 工压块,需与零件型面贴合,保证面接触,防止局部 点接触产生击穿。

基于Emulate3D的某汽车总装线仿真

基于Emulate3D的某汽车总装线仿真王雷顶;高长水;程晓鑫【摘要】在汽车总装配过程中,库区配置和生产线的调度、排序对生产节拍起到至关重要的作用,以前通常采用手工计算来确定调度方案和生产节拍,其过程繁琐且只有在实际调试阶段才能验证是否合理,往往需要很长时间反复的修改和调试.现针对某汽车总装车间的PBS库区的调度和排序采用Emulate3D软件进行物流动态仿真,通过JScript语言进行控制程序的编写.对库区调度进行模拟并优化,验证库区大小、排序算法是否合理,从而指导实际生产,提高效率.%The configuration and scheduling of automatic production line has great effect on the cycle time of the process.The cycle time and scheduling are usually got by manual calculation which is a complex process.Its correctness can't be certified before debugging the physical production line.It takes up our long time to modify and debug it repeatedly.This paper uses Emulate3D to conduct the 3D dynamic simulation of schedule and sequence of PBS reservoir in GA workshop and uses JavaScript to program the control system.It aims to simulate and optimize the production scheduling of the assemblyline,verify reservoir size and sequencing algorithms,so as to guide the practical operation and improve the production efficiency.【期刊名称】《机械制造与自动化》【年(卷),期】2017(046)002【总页数】3页(P91-93)【关键词】Emulate3D;PBS;生产调度;仿真【作者】王雷顶;高长水;程晓鑫【作者单位】南京航空航天大学机电学院,江苏南京210016;南京航空航天大学机电学院,江苏南京210016;南京航空航天大学机电学院,江苏南京210016【正文语种】中文【中图分类】TP391.921世纪以来,国内汽车市场发展迅猛,用户对汽车产品的个性化要求也越来越高,为降低生产成本,提升竞争力,很多汽车厂家采用多品种混合生产的柔性生产线,如在总装车间采用混流装配线连续地装配不同型号的汽车,提高了企业对市场环境变化的快速反应能力,实现在“需要的时候,按需要的量,生产所需要的产品”的目标,提高了生产率增强了灵活性和适应性[1]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘

要

现代制造业的生产模式向柔性制造和客户化定制方向发展 , 为了提高制造 系统的快速 响应 能力 , 实现快速仿

真分析 , 出基于数据驱动 的建模与仿真方法 , 具有建模周期短 、 提 其 模型可读 性、 可重 用性较高 的特 点 。利用 1 F X建模 DE I 方法建立模 型的底层数据结构 , 基于 Arn 构建仿 真模 型生成器 , ea 利用 已建好 的数据模型提供的属性信息 , 自动生成 目标系 统的仿真模 型 。采用 层次化建模方 法将 总装 线的管理 和ቤተ መጻሕፍቲ ባይዱ制过程分解 为不 同层次 , 建立起详 细程度不 同的仿 真模型 , 将建

Ab t a t Th r d ci n mo e o d r n f c u i g s ce y t a so m o f x b e ma u a t r g a d c s o z — s r c e p o u t d fmo e n ma u a t r o it r n f r t l i l n f c u i n u t mia o n e n to .To i r v h e p n i e e s o r d c i n s se ,a n w p r a h b s d o a md i e d l g a d smu a in in mp o e t e r s o sv n s f p o u t y t m o e a p o c a e n d t r n mo ei n i lto v n me h d l g r p s d,i c n a t ma ia l e e a e t e smu a i n mo e fp o u t n s se a d r a i a i d f a t o oo yi p o o e s t a u o t l g n r t h i lto d l r d c i y t m n e l e r p d mo i c — c y o o z i t n Th e e a e d l lo h s h g f c e c ,r a a i t n e s b l y i . o e g n r t d mo e a s a i h e f i n y e d b l y a d r u a i t .Th p r a h i d v l p d f ra u o b l i i i e a p o c s e eo e o n a t mo i e a s m b y l e Th o g h d l g a p o c f I s e l i . n r u h t e mo e i p r a h o DEFI n X,a d t t u t r f smu a i n mo e s c n tu t d d l a a s r c u e o i lt d l o wa o s r c e ,a mo e smu a o si p e e t d i e ab i lt rwa m lm n e n Ar n y VBA r g a ,t e i l t n mo e o a g tp o u t n s se wa ul u o p o rm h n a smu a i d l r t r e r d c i y t m s b i a t — o f o t ma ial h o g h trb t a u s i h a a s r c u e t l t r u h t ea ti u e v l e n t ed t tu t r .Th n g me ta d c n r lp o e so s e l n ii e c y e ma a e n n o to r c s fa s mb y l e i d v d d i s i t i e e tlv l b ir r h c l d l g a p o c n o d f r n e es y h e a c ia mo ei p r a h,mo e i g e e e ta d c n r ll g c o i lto r e a a e . Th f n d l lm n n o t o o i fsmu a i n a e s p r t d n e c s t d ft e a t mo i s e l i e d mo s r ts t e v l i fd t - r e d l g a d smu a i n me h d lg . a e s u y o h u o b l a s mb y l e n ta e h a i t o a a d i n mo e i n i lto t o o o y e n d y v n

( c o l f eh ncl i c n ier g S h o o c a i e e& E gn e i 。Hu z o gUn e s yo c n e& Te h oo y W u a 4 0 7 ) M aS n c n ah n i ri f i c v t S e c n lg 。 h n 3 0 4

总 第 2 9期 5

21 年第 5 01 期

计 算 机 与 数 字 工 程

Co ue mp tr& Dii l gn eig gt a En ie r n

Vo . 9 No 5 13 .

70

数 据 驱 动 的 汽 车 总 装 线 建 模 与 仿 真 技 术 研 究

王 楠 李世其 王 峻峰

Da a D r v n M o e i nd S m u a i n Te hn l g f t — ie d lng a i l to c o o y o

Aut m o ie Ge r lA s e b y Li o b l ne a s m l ne

W a g Na LiS i i W a g J n e g n n h q n u fn

模 元 素 与仿 真控 制逻 辑 分 离 , 仿 真 的 控 制 部 分 相 对 独 立 。最后 以某 汽 车 生 产 企 业 的 示 例 总装 线 为 例 , 计 数 据 驱 动 的 建 使 设

模方案和仿 真运 行逻 辑 , 通过实验验证 了该方法的可行性 。

关 键词 汽 车总 装 线 ;数 据 驱 动 ; 真 建 模 ;数据 模 型 仿 TP 9. 319 中 圈分 类 号