化学镀金法常见的生产工艺

化学镀金工艺技术指标

化学镀金工艺技术指标化学镀金是一种将金属涂覆在其他材料表面的技术,通常用于改善材料的耐蚀性,美观性和导电性。

化学镀金的工艺技术指标主要包括溶液的成分和处理条件。

首先是溶液的成分。

化学镀金溶液通常由金盐、还原剂、稳定剂和调节剂等组成。

其中,金盐是溶液中的金源,常用的金盐有氯金酸盐和氰化金酸盐。

还原剂的作用是将金离子还原成金属,常用的还原剂有硫代硫酸钠和亚硫酸钠。

稳定剂的作用是防止金离子氧化、分解和沉淀,常用的稳定剂有硼酸和硫代硫酸盐。

调节剂的作用是调整溶液的pH值和金盐的浓度,常用的调节剂有盐酸和硫酸等。

其次是处理条件。

化学镀金的处理条件包括温度、时间和搅拌等。

温度对化学反应的速率和质量起着重要的影响。

在一定范围内,随着温度的升高,反应速率加快,但过高的温度会导致溶液的挥发和金属表面的烧结。

时间是指材料在溶液中的浸泡时间。

合适的浸泡时间可以保证溶液充分与材料接触,使金属能够均匀地镀在材料表面。

搅拌是指在溶液中加入机械搅拌或气体搅拌,以增加溶液与材料表面的接触,提高镀金效果。

此外,化学镀金的工艺技术指标还包括电流密度和镀层厚度的控制。

电流密度是指单位面积上通过的电流量,是控制镀层均匀性和致密性的重要参数。

高电流密度会导致金属离子在材料表面的局部聚积,形成坑孔和不均匀的镀层厚度。

低电流密度则会使镀层过于薄,影响镀层的耐蚀性和美观性。

因此,选择合适的电流密度对于获得理想的镀层厚度非常重要。

总结起来,化学镀金的工艺技术指标主要包括溶液的成分和处理条件。

通过合理调节这些指标,可以获得质量优良、均匀、致密的金属镀层,满足不同材料的需求。

同时,工艺技术指标的优化也能提高化学镀金工艺的效率和经济性。

化学镀金相关资料

无氰镀金就镀金技术现状而言,国内外多采用有氰镀金,一般是利用剧毒的氰化物作为镀金液中金离子的络合剂。

所以,这类镀液有一个致命的缺点——镀金液剧毒,存在安全隐患和环境污染问题。

然而,近年来经常有人出于商业运作的目的,故意把游离CN-浓度较低的有氰镀金液或不额外添加含氰络合剂的有氰镀金液称为微氰镀金液或无氰镀金液(例如2013年,国内出现的“丙尔金”事件就是一个典型的案例。

“丙尔金”生产单位声称其产品中的含CN-量为0.086%,似乎属于微氰镀金产品。

然而,中科院广州化学研究所依据标准HJ484-2009对其检测的结果为,在“丙尔金”中,总含CN-量为14%。

香港委托国外权威部门对“丙尔金”化学成份进行检测,结果显示,在“丙尔金”中,氰化金钾的含量为74%,其余为柠檬酸钾。

本内容来源于百度搜索“丙尔金”事件)。

这种将故意“无氰镀金”概念模糊化的称谓是非常危险的,是一种极不负责的做法,它会误导人们,使其认为使用这类镀金液是低毒、或安全的。

实际上,这类镀金液仍然是剧毒溶液,一旦其遇到酸性物质,就会释放出大量剧毒的HCN气体,其毒性与氰化物相当,而且更难预防。

自从氰化镀金技术问世以来,人们一直在致力于研发简便、易行、能够克服有氰镀金工艺缺点、代替有氰镀金技术的新型无氰镀金方法。

相继出现了亚硫酸盐无氰镀金工艺、柠檬酸盐镀金工艺(遗憾的是在柠檬酸盐镀金液,加入其中的金盐仍然是氰化金钾)等。

虽然在亚硫酸盐镀金液中不含氰化物,但镀金层色泽不佳,镀金液稳定性差、容易变质,而且需要在加热条件下(45~65℃)才能正常生产。

从本质上讲,也不能将柠檬酸盐镀金技术看作是无氰镀金技术,因为在该类镀金液中仍含有CN-。

解决有氰镀金剧毒问题的根本出路在于使用本质上不含CN-的无氰镀金液。

为此,近百年来无数科技工作者致力于无氰电镀金技术研究与应用,但是真正将无氰镀金技术长期投入使用的单位并不多见。

存在的主要问题是镀金液性能不稳定,工艺参数范围窄,镀金层色泽不好。

化学镀技术概述

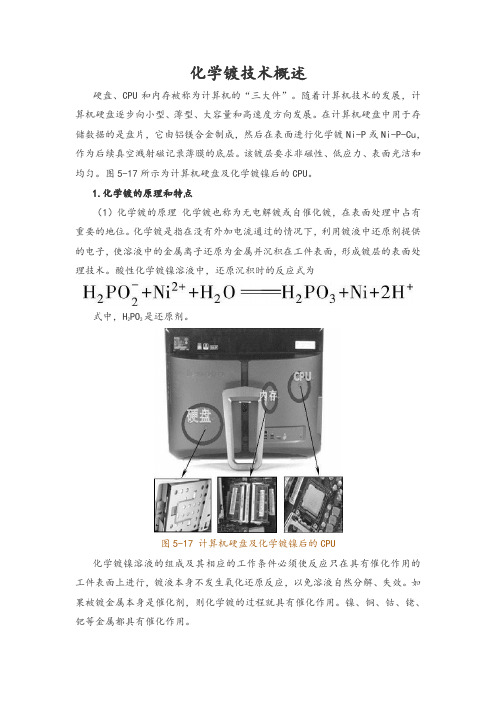

化学镀技术概述硬盘、CPU和内存被称为计算机的“三大件”。

随着计算机技术的发展,计算机硬盘逐步向小型、薄型、大容量和高速度方向发展。

在计算机硬盘中用于存储数据的是盘片,它由铝镁合金制成,然后在表面进行化学镀Ni-P或Ni-P-Cu,作为后续真空溅射磁记录薄膜的底层。

该镀层要求非磁性、低应力、表面光洁和均匀。

图5-17所示为计算机硬盘及化学镀镍后的CPU。

1.化学镀的原理和特点(1)化学镀的原理化学镀也称为无电解镀或自催化镀,在表面处理中占有重要的地位。

化学镀是指在没有外加电流通过的情况下,利用镀液中还原剂提供的电子,使溶液中的金属离子还原为金属并沉积在工件表面,形成镀层的表面处理技术。

酸性化学镀镍溶液中,还原沉积时的反应式为式中,H2PO2是还原剂。

图5-17 计算机硬盘及化学镀镍后的CPU化学镀镍溶液的组成及其相应的工作条件必须使反应只在具有催化作用的工件表面上进行,镀液本身不发生氧化还原反应,以免溶液自然分解、失效。

如果被镀金属本身是催化剂,则化学镀的过程就具有催化作用。

镍、铜、钴、铑、钯等金属都具有催化作用。

(2)化学镀的特点化学镀与电镀相比,具有如下特点:1)镀层厚度非常均匀,化学镀液的分散能力非常好,无明显的边缘效应,几乎是工件形状的复制。

所以化学镀特别适用于形状复杂的工件,尤其是有深孔、不通孔、腔体等的工件的电镀。

化学镀层非常光洁平整,镀后基本不需要镀后加工。

2)可以在金属、非金属、半导体等各种不同基材上镀覆。

化学镀可以作为非导体电镀前的导电底层镀层。

3)镀层致密,孔隙低,基体与镀层结合良好。

4)工艺设备简单,不需要外加电源。

5)化学镀也有其局限性,例如镀层金属种类没有电镀多,镀层厚度一般没有电镀高,化学镀的镀液成本一般比电镀液成本高。

2.化学镀镍化学镀镍是化学镀中应用最为广泛的一种方法。

化学镀镍多采用次磷酸盐、硼氢化物、氨基硼烷、肼及其衍生物等作为还原剂,其中次磷酸盐由于价格便宜,被广泛应用。

日本电子电镀工业中的化学镀金工艺(二)

00 5 l m . / 0 mo d 00 mo/m .5 l 3 d 08mo d . l m / 04 l m . mo/ 5 d 1 / 5mg L

O.5 m o / m 0 1d

Ke wo d : lc o i ee t p aig ee t ls o d lt g y r s ee t nc lc o lt ; lc o e s l ai ; r r n r g p n

置换 金不 可 能完 全将 基础 镍层 覆 盖 ,故 镀液 的稳 定性

会 因极微 量镍 离 子 的存在 而 降低 ,所 以这种镀 液 的稳 定性 需要 改善 。用加 入还 原剂 的方法 可 以解 决此 问题 。

加 入还 原剂 联氨后 DMA 镀 液体 系 的操 作条件 如下 : B

氰 化金 钾 氰 化钾 氢 氧化 钾 碳 酸钾 醋 酸铅

Lt , u h u 2l 0 2 Ch n d.S z o 0 . i a 5

242 提 高硼 氢化钾 和 DMA .. B镀 液稳 定性 的方 法

使用 添加 剂 可提镀液 发 生分解 。 由于本镀 液 对镍 的 速 降低 , 液分解 。 机物 的污染 也会 使镀 液分解 ( 镀 有 如 聚 乙烯等 ),故也应注 意 水 的纯 度 。

Y o g k n HU ir n , EI o g—ig n — a g, Pe—o g W Zh n l n

v 沉 积) (

15 m h . p /

由于 在金 属镍 上 不能 直接 镀金 ,故 一般先 进 行置 换镀 金 ,然后在 薄金 层表面 上再 进行 化学镀 金 。但 是 ,

维普资讯

第 2卷 第6 7 期

Vl1 7 o . No. 2 6

金属电镀工艺流程

金属电镀工艺流程

《金属电镀工艺流程》

金属电镀是一种广泛应用于工业领域的表面处理技术,通过电化学方法将金属离子沉积在物体表面,形成具有金属性质的镀层,以增加其耐腐蚀性、机械性能和外观质量。

金属电镀工艺流程主要包括准备工作、预处理、电镀、后处理等步骤。

首先是准备工作,包括确定镀层厚度和性质要求,选择合适的金属材料和电镀方法,以及准备电镀设备和化学药品。

接下来是预处理阶段,首先将待处理的物体进行清洗去油、酸洗去垢和酸性活化等表面处理工艺,以保证物体表面的干净和充分裸露的金属基材。

然后是电镀阶段,将预处理好的物体放入电镀槽中,通电进行电镀,金属阳离子在被镀物表面还原成金属层,形成均匀致密的镀层。

最后是后处理,包括除锈、清洁和封孔等工艺,以增强镀层的耐腐蚀性和外观质量。

金属电镀工艺流程的每一个步骤都至关重要,影响着镀层的质量和表面性能。

通过科学严谨的工艺流程,可以确保得到优质的金属镀层,满足各种工业产品和零件的表面要求。

黄金12大工艺总结

黄金12大工艺总结1. 熔炼熔炼是黄金加工的第一步,也是最重要的工艺之一。

熔炼的目的是将黄金从矿石或废料中分离出来,获得高纯度的黄金。

常见的熔炼方法包括火法熔炼和化学熔炼。

火法熔炼是最常用的方法,通过高温将黄金矿石中的黄金矿石矿石熔化,然后分离出来。

化学熔炼则是利用化学反应将黄金从矿石或废料中溶解出来。

2. 精炼精炼是提高黄金纯度的工艺。

经过熔炼得到的黄金通常含有杂质,需要经过精炼去除掉。

常用的精炼方法包括电解精炼和化学精炼。

电解精炼是将含有黄金的电解液通过电解的方式,将黄金从电解液中析出,从而提高黄金的纯度。

化学精炼则是利用化学反应将黄金溶解出来,再通过沉淀、过滤等步骤去除杂质。

3. 放大放大是将已经得到的黄金金属放大成所需形状和尺寸的工艺。

常见的黄金放大方法有锻造、轧制和拉伸。

锻造是利用机械力将黄金金属加热后锻打成所需形状。

轧制是利用辊轧机将黄金金属压扁成所需形状和尺寸。

拉伸则是利用拉银机将黄金金属拉伸成所需形状。

4. 制品加工制品加工是将黄金金属制作成各种黄金制品的工艺。

根据黄金制品的需求,制品加工可以分为多种不同的方式,例如冲压、挤压、刻蚀、焊接等。

冲压是将黄金金属放置在机械冲床上,利用冲头对黄金金属进行冲压成所需形状。

挤压是将黄金金属放置在挤压机上,利用挤压机将黄金金属挤压成所需形状。

刻蚀是利用化学溶液对黄金金属进行刻蚀,从而形成所需的图案或纹理。

焊接则是将两块黄金金属通过焊接工艺连接在一起。

5. 镶嵌镶嵌是将其他宝石或贵金属与黄金金属结合在一起的工艺。

常见的黄金镶嵌方法有镶嵌、粘接和焊接。

镶嵌是将其他宝石或贵金属镶嵌在黄金制品的表面,形成美观的图案。

粘接是利用胶水或其他粘合剂将其他宝石或贵金属粘接在黄金制品上。

焊接则是利用焊接工艺将其他宝石或贵金属与黄金制品进行焊接。

6. 镀金镀金是将黄金金属镀覆在其他金属表面的工艺。

镀金可以提高金属制品的外观和耐用性。

常见的镀金方法有电镀和化学镀金。

化学镀金原理

化学镀金原理化学镀金是一种利用化学反应将金属镀层沉积在物体表面的技术。

它是一种常用的表面处理方法,可以提供美观、耐磨、耐腐蚀等特性,被广泛应用于珠宝、电子产品、汽车零部件等领域。

化学镀金的原理基于电化学反应。

在化学镀金过程中,需要使用一个含有金离子的溶液,以及一个电解质溶液作为电解液。

被镀物件作为阴极,金离子在电解质溶液中被还原成金属沉积在被镀物体表面。

同时,阳极上发生氧化反应,使电解液中的金离子重新生成。

化学镀金的具体步骤包括:清洗、活化、化学镀金、清洗和涂覆等。

首先,需要将被镀物体表面的污垢、氧化物等杂质清洗干净,以保证镀层的附着力。

然后,通过活化处理,使被镀物体表面活化,提高金属沉积的效果。

活化处理可以通过酸洗、酸蚀或电解处理等方式进行。

接下来,将被镀物体浸入含有金离子的电解液中,施加电流,金离子被还原成金属沉积在被镀物体表面。

镀金时间的长短和电流的大小会影响镀层的厚度和质量。

完成镀金后,需要将被镀物体表面的电解液残留物清洗干净,并进行涂覆等后续处理,以保护镀层并提高外观效果。

化学镀金的原理可以通过电化学反应来解释。

在电化学反应中,金离子在被镀物体表面被还原成金属的过程称为阴极反应。

具体来说,金离子接受电子,从而生成金属沉积在被镀物体表面。

而在阳极上发生的氧化反应则是为了保持电解液中金离子的浓度不变。

通过控制阴极反应和阳极反应的速率,可以实现金离子的沉积和重新生成,从而完成化学镀金过程。

化学镀金的优点在于可以在不改变被镀物体形状的同时,在其表面形成金属镀层。

与其他金属镀层方法相比,化学镀金可以实现更加均匀和致密的镀层,同时具有较高的附着力和耐腐蚀性能。

此外,化学镀金还可以实现对不同形状和尺寸的物体进行镀金,具有较高的适用性。

化学镀金是一种利用化学反应将金属镀层沉积在物体表面的技术。

其原理基于电化学反应,通过控制金离子的还原和重新生成来实现金属沉积。

化学镀金具有均匀、致密的镀层、高附着力和耐腐蚀性能等优点,被广泛应用于各个领域。

日本电子电镀工业中的化学镀金工艺_二_

• 22 •

氰化金钾 氰化钾 氢氧化钾 硼氢化钾

Na2EDTA 乙醇胺

bath stability; plating speed; polarization

First-author’s address: Suzhou Huajie Electronics Co.,

Ltd., Suzhou 215002, China

2. 4. 2 提高硼氢化钾和 DMAB 镀液稳定性的方法 使用添加剂可提高镀速和镀液的稳定性,但需注

图 7 镍电极上联氨阳极氧化反应及 Au(CN)− 阴极还原反应 2 的极化曲线

Figure 7 Polarization curves of anodic oxidation reaction of hydrazine and cathodic reduction reaction of Au(CN)−

2

at nickel and gold electrodes

图 8 表明,DMAB 在金电极上容易被氧化,在镍 电极上几乎不被氧化。这种基体金属与沉积金属对还 原剂氧化反应的催化活性差异是基体催化镀金的特点。

在只含还原剂联氨的镀液中,仅靠镍基础层的催 化便能析出金。当基础层完全被金覆盖时,金的析出 停止。此时,所得金镀层的厚度取决于镀液中游离氰 的浓度。因此,当知道镀层厚度和游离氰浓度的关系 时,不用通过时间也能控制镀层的厚度。尽管这种镀 液的最大镀层厚度受到限制(约 2 µm),但镀层致密, 足以应用于键压接合。

PCB化学镀镍金工艺介绍

PCB化学镀镍/金工艺介绍(一)印制电路板化学镍/金工艺是电路板表面涂覆可焊性涂层的一种。

其工艺是在电路板阻焊膜工艺后在裸露铜的表面上化学镀镍,然后化学镀金。

该工艺既能满足日益复杂的电路板装配焊接的要求,又比电镀镍/金工艺的成本低,更易于实现全自动化连续生产。

同时更利于有效的保护导线的侧边缘。

一、化学镀镍化学镀镍溶液的工艺配方很多,采用次磷酸二氢钠为还原剂的镀液比较普遍。

其实采用化学镀镍的方法,得不到纯镍镀层,而是二元以上的镍基合金。

应用最多的是以镍为基,含有一定量的磷、硼、或氮的二元合金。

电路板较适合于采用以次磷酸二氢钠为还原剂的酸性镀液(得到镀层含磷量体裁衣3-14%)。

酸性化学镀镍的PH值一般在内4-6,与碱性镀液比其稳定性高,易于维护,沉积速率高。

但其操作温度高。

典型工艺如下:硫酸镍(NiSO4.7HO2)-----------------21克/升次磷酸钠(NaH2PO2.H2O)--------------18-26克/升丙酸---------------------------------2毫升/升乳酸---------------------------------30毫升/升稳定剂------------------------------0-1毫升/升PH-----------------------------------4-6温度---------------------------------80-90度C1、镀液中各成份的作用及操作条件影响:1.1、镍盐---硫酸镍,他的作用是提供还原为金属镍所需的Ni2+离子。

但是镍盐浓度不能过高,实践结果表明,当镍盐浓度增加到一定数值时,沉积速度趋于稳定,这时PH 过高和络合剂含量不足时,还会生成氢氧化镍或亚磷酸镍沉淀,影响镀液的稳定性。

1.2、还原剂---次磷酸钠为还原剂,提供NI2+离子还原为金属镍所需的电子。

浓度提高,沉积速度加快,但比例浓度过高稳定性下降。

pcb镀金工艺流程

pcb镀金工艺流程PCB镀金工艺流程PCB镀金工艺是指通过将金属镀层覆盖在印刷电路板(PCB)的焊盘或插针上,以提供良好的导电性和耐腐蚀性能。

下面将详细介绍PCB镀金工艺的流程。

1. 预处理在进行镀金之前,需要对PCB进行预处理。

首先,将PCB清洗以去除表面的污垢和油脂。

然后,在化学溶液中进行脱脂处理,以去除可能存在的氧化物或其他有害物质。

最后,进行表面粗化处理,以增加金属镀层的附着力。

2. 清洗清洗是PCB镀金工艺中非常重要的一步。

在清洗过程中,使用碱性清洗剂和去离子水将PCB表面的残留物彻底去除,以确保镀金层的质量。

清洗后,必须对PCB进行干燥,以防止水分残留对后续工艺产生影响。

3. 化学镀前处理在进行化学镀金之前,需要对PCB进行化学镀前处理。

这一步骤主要包括活化处理和去污处理。

活化处理使用活化剂将PCB表面激活,以提高镀金层的附着力。

去污处理则使用去污剂去除表面的氧化物和有害物质。

4. 化学镀金在进行化学镀金时,首先需要将PCB浸入含有金属离子的化学溶液中。

通过施加电流,金属离子将还原为金属,并在PCB表面形成金属镀层。

常用的镀金材料有金、镍、锡等。

不同材料的选择取决于具体的应用需求。

化学镀金过程需要控制时间、温度和电流等参数,以确保金属镀层的均匀性和质量。

5. 后处理在完成化学镀金后,还需要进行后处理步骤。

这包括清洗、干燥和检验等。

清洗是为了去除镀金过程中可能残留的化学溶液和其他污染物。

干燥是为了防止水分残留对PCB造成损害。

最后,通过对镀金层进行检验,以确保其厚度、平整度和附着力等符合要求。

6. 检验在PCB镀金工艺的最后一步,需要对镀金层进行检验。

这包括使用显微镜或其他检测设备对镀金层的厚度、平整度和表面质量等进行检查。

同时,还需要进行导电性测试和耐腐蚀性测试,以确保镀金层的质量和可靠性。

总结:PCB镀金工艺流程包括预处理、清洗、化学镀前处理、化学镀金、后处理和检验等步骤。

通过这些步骤,可以在PCB表面形成一层金属镀层,提供良好的导电性和耐腐蚀性能。

化学镀金工艺

化学镀金工艺化学镀金在电子电镀中占有重要地位,特别是半导体制造和印制线路板的制造中,很早就采用了化学镀金工艺,但是早期的化学镀金由于不是真正意义上的催化还原镀层,只是置换性化学镀层,因此镀层的厚度是不能满足工艺要求的,以至于许多时候不得不采用电镀的方法来获得厚镀层。

随着电子产品向小型化和微型化发展,许多产品已经不可能再用电镀的方法来进行加工制造,这时,开发可以自催化‘的化学镀金工艺就成为一个重要的技术课题。

(1)氰化物化学镀金为了获得稳定的化学镀金液,目前常用的化学镀金采用的是氰化物络盐。

一种可以有较高沉积速度的化学镀金工艺如下。

甲液:乙液:使用前将甲液和乙液以l0:1的比例混合,充分搅拌后加温到75℃,即可以工作。

注意镀覆过程中也要不断搅拌。

这一种化学镀金的速度可观,30min可以达到4μm.但是这一工艺中采用了铅作为去极化剂来提高镀速,这在现代电子制造中是不允许的,研究表明,钛离子也同样具有提高镀速的去极化作用,因此,对于有HORS要求的电子产品,化学镀金要用无铅工艺:如果进一步提高镀液温度,还可以获得更高的沉积速度,但是这时镀液的稳定性也会急剧下降。

为了能够在提高镀速的同时增加镀液的稳定性,需要在化学镀金液中加入一些稳定剂,在硼氢化物为还原剂的镀液中常用的稳定剂有EDTA、乙醇胺;还有一些含硫化物或羧基有机物的添加剂,也可以在提高温度的同时阻滞镀速的增长。

(2)无氰化学镀金在化学镀金工艺中,除了铅是电子产品中严格禁止使用的金属外,氰化物也是对环境有污染的剧毒化学物,因此,采用无氰化学镀金将是流行的趋势.①亚硫酸盐。

亚硫酸盐镀金是三价金镀金工艺,还原剂有次亚磷酸钠、甲醛、肼、硼烷等。

由于采用亚硫酸盐工艺时,次亚磷酸钠和甲醛都是自还原催化过程,是这种工艺的一个优点。

②三氯化金镀液A液:B液:将A液和B液以等体积混合后使用。

③。

镀金的工艺技术

镀金的工艺技术镀金是一种常用的表面技术,通过将金属金属沉积在物体的表面,使其具备金属的光泽和保护能力。

下面将介绍一下镀金的工艺技术。

镀金首先要进行表面处理,以确保金属涂层的牢固性。

通常会采用机械抛光、化学蚀刻、酸洗等方法,去除物体表面的杂质和氧化层,使其表面光洁并具备良好的附着力。

镀金可以使用多种金属材料,常用的有黄金、白金、银等。

其中黄金是最常用的材料,因为它具有高纯度和抗氧化能力。

一般来说,镀金工艺分为电镀金和火法镀金两种。

电镀金是最常见的一种镀金方法。

它将金属材料通过电化学方法沉积在物体表面。

首先将金属材料制成电极,然后将物体放在电解液中,再将电极接到电源上,形成电流。

在电流的作用下,金属离子从电极中溶解出来,并沉积在物体表面。

这种方法可以控制金属涂层的厚度和均匀性,但是需要严格控制电流的大小和时间,以及电解液的组成。

火法镀金是将金属材料加热至熔点,使其融化后涂覆在物体表面。

首先将金属材料研磨成粉末,然后以一定的温度和时间加热,使其融化后涂覆在物体表面。

这种方法可以使金属涂层均匀且密封性好,但是需要熟练掌握加热的温度和时间,以防止金属材料过热和融化不均匀。

镀金的工艺技术还可以根据具体需求进行改变,以满足不同的应用场景。

比如,在一些需要高耐磨性和抗腐蚀性的场合,可以在金属涂层上再进行覆盖层,如聚合物涂层或陶瓷涂层,以增加金属涂层的硬度和保护性能。

此外,还可以通过控制镀金的时间和温度,来调整金属涂层的颜色和光泽,进一步满足不同的设计需求。

总之,镀金是一种常用的表面技术,通过将金属材料沉积在物体表面,使其具备金属的光泽和保护能力。

它可以通过电镀金和火法镀金等方法进行,需严格控制工艺参数,以确保金属涂层的质量。

此外,还可以根据具体需求进行改变,以满足不同的应用场景。

化学镀镍-磷合金层表面化学镀金工艺及其性能

化学镀镍-磷合金层表面化学镀金工艺及其性能刘海萍;毕四富;王尧【摘要】采用化学镀镍-磷/化学镀钯/置换镀金(ENEPIG)工艺获得镍/钯/金组合镀层,对比分析了它与化学镀镍/置换镀金(ENIG)、化学镀镍/化学镀金(ENEG)工艺的相关沉积特征及镀层耐蚀性能.镀金过程中开路电位和沉积速率均发生明显的变化,反映了基体电极表面状态的变化.ENEG工艺的化学镀金过程中的平台电位最正,沉积速率最快.与ENIG工艺的置换镀金相比,ENEPIG工艺中置换镀金的平台电位更正,对基体的腐蚀也更慢,所得置换镀金层更致密,具有良好的耐腐蚀性能.综合对比ENIG、ENEG、ENEPIG工艺所得3种镀层,ENEPIG工艺的镀层性能最优.%A nickel/palladium/gold composite coating was obtained by electroless nickel plating followed by electroless palladium plating and immersion gold plating (ENEPIG) successively.The related deposition properties of ENEPIG,ENIG (electroless nickel plating/immersion gold plating) and ENEG (electroless nickel/gold plating),as well as the corrosion resistance of their coatings were compared.Both open circuit potential and deposition rate during the gold plating change obviously,which reflects the change on the surface of substrate.The electroless gold plating in ENEG process has the highest potential platform and deposition pared with the immersion gold plating in ENIG process,the immersion gold plating in ENEPIG process has a higher potential platform and a lower corrosion rate of substrate.The obtained immersion gold coating is more compact and resistant to corrosion.It is found that the coating obtained by ENEPIG process has the best performances through a comprehensive comparisonamong the three kinds of coatings obtained by ENIG,ENEG and ENEPIG processes.【期刊名称】《电镀与涂饰》【年(卷),期】2017(036)019【总页数】4页(P1025-1028)【关键词】化学镀;置换;镍-磷合金;金;钯;耐蚀性【作者】刘海萍;毕四富;王尧【作者单位】哈尔滨工业大学(威海)海洋科学与技术学院,山东威海264209;哈尔滨工业大学(威海)材料科学与工程学院,山东威海264209;哈尔滨工业大学(威海)海洋科学与技术学院,山东威海264209【正文语种】中文【中图分类】TQ153.2;TG150化学镀镍/置换镀金(ENIG)镀层具有优良的耐蚀性、热稳定性和可焊性,在电子产品表面处理中得到广泛应用.但置换镀金时容易对化学镀镍-磷合金镀层造成过腐蚀,导致微电子产品后续焊接失效,这制约了ENIG技术的发展与应用[1-3].为了减缓置换镀金时对Ni-P合金的腐蚀,国内外研究者进行了许多工作.如采用耐腐蚀性较好的高磷化学镀镍-磷合金,采用中性、低温的置换镀金液,在置换镀金液中添加硫脲等还原剂或聚乙烯亚胺类缓蚀剂[4-5],开发半置换半还原的复合镀金层[6-7],等等.这些方法虽然在一定程度上减轻了镍-磷合金的腐蚀,但并不能杜绝上述问题.化学镀镍/化学钯/置换镀金技术(ENEPIG)是在化学镀 Ni-P层与置换镀金层之间增加化学镀钯的工艺.化学镀钯层一方面可以避免镀金液对Ni-P合金的腐蚀,防止"黑盘"的发生;另一方面,钯层作为阻挡层,能够防止后续热处理时Ni-P层与金层之间的扩散,提高铝线、金线的键合能力[8].因此,ENEPIG工艺具有良好的焊接可靠性,能够满足RoHS的无铅焊接要求,被誉为"万能"镀层,在微电子领域具有很好的应用前景.本文采用课题组前期开发的较稳定的化学镀钯液,以纯铜为基体,通过ENEPIG工艺获得镍/钯/金组合镀层,并对比分析了化学镀镍/置换镀金、化学镀镍/化学镀金等的相关沉积特征及镀层性能.以20 mm X 20 mm的纯铜片为基体,依次进行酸洗、微刻蚀、预浸、活化后化学镀Ni-P合金4 ~5 μm [6],再分别进行置换镀金(IG)、化学镀钯/置换镀金(EPIG)、化学镀金(EG),分别得到 ENIG、ENEPIG 和ENEG镀金试样.置换镀金的配方和工艺为:亚硫酸金钠2 g/L,亚硫酸钠15 g/L,硫代硫酸钠17 g/L,配位剂3 g/L,添加剂 50 mg/L,温度(80 ± 2) °C,pH 7.0.化学镀金液除了增加2 g/L硫脲(还原剂)外,其余参数与置换镀金相同.化学镀钯的配方和工艺为:硫酸钯2 g/L,硫脲2 mg/L,乙二胺四乙酸20 g/L,次磷酸钠15 g/L,磷酸二氢钠12 g/L,温度60 °C,pH 7.0.使用上海辰华CHI604E电化学工作站测量镀金过程中开路电位(OCP)随时间的变化.研究电极为化学镀Ni-P、Ni-P/Pd的铜片(工作面积为1 cm2),辅助电极为铂电极,参比电极为饱和甘汞电极(SCE).使用德国Bruker AXS S4Explorer型X射线荧光光谱仪(XRF)测量金层厚度,计算镀金速率.目视观察镀层的外观和色泽,以德国Zeiss MERLIN Compact型扫描电子显微镜(SEM)观察镀层的微观形貌.分别采用润湿角法(3.5% NaCl溶液)及塔菲尔(Tafel)曲线测量,比较不同镀金试样的耐蚀性.测Tafel曲线前,将待测试片放入丙酮中浸泡5 min,以去除镀层表面油污,再在3.5% NaCl溶液中浸泡15 min以平衡其电极电位,将此平衡电位作为开路电位,以5 mV/s的速率在开路电位的± 300 mV范围内扫描.根据式(1)和式(2)计算镀金层的孔隙率ρ.式中,Rp为极化电阻(单位:Ω.cm2),Rpm为基体的极化电阻(单位:Ω.cm2),Δφ为镀层与基体之间的电位差(单位:V),jcorr为镀层的腐蚀电流密度(单位:µA/cm2),βa为阳极 Tafel斜率,βc为阴极的 Tafel斜率.由图1可知,Ni-P和Ni-P/Pd合金表面金沉积过程的开路电位随时间的变化规律基本相似.随金沉积过程的进行,开路电位先正移,最后达到基本稳定的平台值.ENEG 工艺对应的平台电位最正,约为-0.16 V,ENEPIG、ENIG的平台电位分别在-0.23 V 和-0.30 V左右.ENEG工艺到达平台电位所需时间最短,其次为 ENEPIG.将待镀电极浸入镀金液后会发生 Au+的还原沉积反应,使基体表面逐渐被金层覆盖,导致电极电位正移.到达平台电位的时间越短,表明基体被金层完全覆盖所需时间越短,而平台电位越正,则意味着金层的覆盖率越高[5].因此,在Ni-P合金上化学镀金时所得金层覆盖率比置换镀金层要高;而在Ni-P合金上先进行化学镀钯也有利于提高金层在Ni-P合金表面的覆盖率,从而有助于改善Ni-P合金的不均匀腐蚀等问题.从图2可知,3种工艺的镀金速率在初始阶段都较快,随沉积时间的延长而逐渐降低.沉积时间相同时,ENEG工艺的镀金速率最高,ENEPIG工艺的镀金速率最慢,这与图1的结果吻合.一方面,ENEG工艺中的镀金类型为化学镀金,镀金液中还原剂的存在增强了镀金液的还原能力;另一方面,因Ni/Ni2+与Au/Au+之间的电极电位相差较大,因此ENEG工艺的初始阶段也存在置换镀金过程.因此,ENEG工艺的镀金速率最快.ENIG与ENEPIG两种工艺都是采用置换镀金,其驱动力为金属间电位差,Ni/Ni2+与Au/Au+之间的电位差明显大于Pd/Pd2+与Au/Au+之间的电位差,因此 ENIG工艺的镀金速率比 ENEPIG工艺的镀金速率大.这也表明,与ENIG的置换镀金相比,ENEPIG工艺中的置换镀金过程对基体的腐蚀较小,造成基体过腐蚀的可能性较低.由图3可知,采用不同工艺制备的镀金层均为瘤状结构,结构致密.将3.5% NaCl溶液滴在不同镀层表面测其润湿角,结果见图4.从图4可知,NaCl液滴在Ni-P镀层表面的润湿角为48.92°,在ENIG、ENEG和ENEPIG镀层表面的润湿角则分别为52.72°、65.88°和77.69°.一般而言,润湿角越大,表明 NaCl液滴在镀层表面的吸附性越差[1],镀层的耐蚀性越好.因此,根据NaCl液滴在不同试样表面的润湿角可以初步推断 ENEPIG金镀层的耐蚀性最好,ENEG金镀层次之,ENIG金镀层最差.由图5及表1可知,与Ni-P合金镀层相比,ENIG、ENEPIG、ENIEG工艺镀金层在3.5% NaCl溶液中的腐蚀电位均较正,腐蚀电流密度均较低,表明这3种镀金工艺均可以提高Ni-P合金的耐蚀性.此外,3种工艺镀金层中,ENEPIG工艺镀金层的腐蚀电位最正,腐蚀电流密度和孔隙率最低;ENIG工艺镀金层的腐蚀电位最负,腐蚀电流密度和孔隙率最高.这同样表明ENEPIG工艺镀金层的耐蚀性最好,ENIG镀层的耐蚀性较差.通过对化学镀Ni-P合金层直接置换镀金(ENIG)、化学镀钯后再置换镀金(ENEPIG)和直接化学镀金(ENEG)这3种过程的研究,得出以下结论:(1) 采用ENEG工艺时,由于化学镀金液中含有还原剂硫脲,其镀金速率比ENIG工艺快.(2) 采用ENEPIG工艺时,镀金过程的开路电位比采用ENIG工艺时更正,说明置换镀金液对基体的腐蚀速率明显降低.(3) 在3种镀金工艺中,EPEING工艺所得置换镀金层最致密,孔隙率最小,耐蚀性最优.[ 编辑:周新莉 ]【相关文献】[1] HO C E, FAN C W, HSIEH C W.Pronounced effects of Ni(P) thickness on the interfacial reaction and high impact resistance of the solder/Au/Pd(P)/Ni(P)/Cu reactive system [J].Surface and Coatings Technology, 2014, 259: 244-251.[2] MD ARSHAD M K, JALAR A, AHMAD I.Characterization of parasitic residual deposition on passivation layer in electroless nickel immersion gold process [J].Microelectronics Reliability, 2007, 47 (7): 1120-1126.[3] LIN C P, CHEN C M.Solid-state interfacial reactions at the solder joints employingAu/Pd/Ni and Au/Ni as the surface finish metallizations [J].Microelectronics Reliability, 2012, 52 (2): 385-390.[4] 刘海萍, 李宁, 毕四富.聚乙烯亚胺对置换镀金过程中镍基体腐蚀的影响[J].稀有金属材料与工程, 2009, 38 (6): 1087-1090.[5] LIU H P, LI N, BI S F, et al.Gold immersion deposition on electroless nickel substrates: the deposition process and the influence factor analysis [J].Journal of the Electrochemical Society, 2007, 154 (12): D662-D668.[6] KANZLER M.Plating method: US6911230 [P].2005-06-28.[7] WON Y S, PARK S S, LEE J, et al.The pH effect on black spots in surface finish: electroless nickel immersion gold [J].Applied Surface Science, 2010,257 (1): 56-61. [8] TECK NG B, GANESH VP, LEE C.Impact of electroless nickel/palladium/immersion gold plating on gold ball bond reliability [C] // 2006 International Conference on Electronic Materials and Packaging.[S.l.: s.n.], 2006: 9858124.[9] WANG Y, LIU H P, BI S F, et al.Effects of organic additives on the immersion gold depositing from a sulfite-thiosulfate solution in an electroless nickel immersion gold process [J].RSC Advances, 2016 (12): 9656-9662.[10] NAM N D, BUI Q V, NHAN H T, et al.Effect of Pd interlayer on electrochemical properties of ENIG surface finish in 3.5wt.% NaCl solution [J].Journal of Electronic Materials, 2014, 43 (9): 3307-3316.。

铜表面镀金的工艺手段

铜表面镀金的工艺手段铜表面镀金的工艺手段铜是一种常见且广泛应用的金属材料,具有良好的电导率和导热性能。

然而,铜的外观容易被氧化和腐蚀,影响其美观以及性能稳定性。

为了保护铜表面并赋予其更加高贵的外观,人们发展了多种镀金工艺手段。

本文将深入探讨铜表面镀金的工艺手段以及其应用。

一、电镀1. 鍍金金是一种常用的镀金材料,具有高度的电导率和耐腐蚀性。

通过电镀工艺,可以在铜表面形成均匀的金层。

该工艺需要使用金盐溶液和电镀设备。

将铜部件作为阴极浸泡在金盐溶液中,同时将金作为阳极。

通过电流的作用,金离子会在铜表面沉积形成金层。

此方法可以提供持久的镀层,并赋予铜部件更高的价值和美观度。

2. 镍镀金镍镀金是另一种常见的电镀方法。

与直接电镀金相比,镍镀金可提供更好的耐磨性和耐腐蚀性。

该工艺需要先在铜表面镀一层镍,然后再进行金层的电镀。

这样可以在保护铜表面的同时赋予其金色的外观。

镍镀金广泛应用于装饰品、首饰以及电子元件等领域。

3. 银镀金银是另一种常用的镀金材料,具有良好的导电性和导热性。

银镀金可以在铜表面形成一层均匀的银层,赋予铜部件高端大气的外观。

银镀金常用于制造高品质的音频设备、电子元件以及精密仪器。

二、化学方法1. 化学氧化法化学氧化法是一种常见的对铜表面进行金属镀膜的方法。

该方法利用还原剂和金属盐溶液,使金属得以还原并在铜表面形成薄膜。

这种膜可以提供镀金的效果,并具有保护铜表面的作用。

2. 化学还原法化学还原法是一种通过化学反应在铜表面生成金属层的方法。

通常使用含有金属离子的溶液,如氰化金溶液。

在溶液中,金属离子会还原并在铜表面生成金属镀层。

三、机械方法1. 真空镀膜真空镀膜是一种在无氧环境下进行的镀膜工艺。

铜部件首先被放置在真空室中,然后蒸发或溅射金属,使金属蒸汽在铜表面沉积。

这种方法可以形成均匀且致密的金属镀层,并具有较高的附着力。

2. 热压镀金热压镀金利用高温和压力使金箔与铜表面结合。

在工艺中,金箔被放置在铜表面上,然后通过加热和压力使其与铜表面结合。

化学镀金工艺

化学镀金工艺

佚名

【期刊名称】《电镀与精饰》

【年(卷),期】2004(26)4

【总页数】1页(P6)

【正文语种】中文

【中图分类】TG174.4

【相关文献】

1.化学镀镍-磷合金层表面化学镀金工艺及其性能 [J], 刘海萍;毕四富;王尧

2.“半胱氨酸亚金”配合物的置换化学镀金工艺 [J], 侯晨曦;李德良;陈易;钟迪元;罗洁

3.导热胶表面化学镀金的工艺研究及其应用初探 [J], 查春旺;吴剑;张叶

4.以镀锌镍合金和化学镀镍作底层的锌合金压铸件镀金工艺 [J], 陈康;郭崇武;彭超艺;冯绿霞

5.亚硫酸盐体系无氰化学镀金工艺优化及镀层性能 [J], 曾铭;吕泽满;吴博;黄静梦;谭桂珍;郝志峰;胡光辉;罗继业

因版权原因,仅展示原文概要,查看原文内容请购买。

工程塑料表面化学镀金工艺

2 实验原理

由于是在非金属表面镀金 ,而且金是不活泼金

属 ,因此要采用两步化学镀的工艺方法 。首先在塑料

上镀一层比金的化学性质活泼 、易镀 、不易氧化等特

点的金属 ,选择化学镀镍 [ 2 ] ; 然后利用金属镍和金的

氧化 —还原反应 ,用镍置换出金 ,达到镀金的目的 。

2. 1 化学镀镍

利用强还原剂将 N i2 + 还原成金属镍覆盖于塑料

微蚀的目的是使塑料表面变得粗糙 ,有利于形成 多个表面活性点 ,使镀层形成快 ,附着力强 。微蚀用 H2 O2 +浓 H2 SO4 (体积比 = 1∶4)的微蚀液 。将水洗干 净的预镀件放入微蚀液中约 5 m in,取出 ,再水洗 ,最 后用去离子水冲洗表面 。 3. 3. 3 敏化

塑料表面敏化采用 5 g SnCl2 + 20 mL 浓 HCl溶 解 ,再加水至 1 L配制成敏化液 ,然后加 3~5粒金属锡 粒 ,防止亚锡离子氧化。将预处理过的塑料件放入恒 温 25 ℃的敏化液中 5 m in取出 ,用去离子水冲洗表面。 3. 3. 4 活化

收稿日期 : 2005 - 09 - 27 修回日期 : 2005 - 10 - 31 作者简介 :张明 (1963 - ) ,男 ,讲师 ,从事化学教学和实验教学工作。 作者联系方式 : ( Email) 1300440415@e165. com, ( Tel) 13004404150。

表面上 ,采用 N iSO4 和次磷酸氢钠在钯离子催化作用 下发生氧化 —还原反应产生镍 [ 3 ] 。

N i2 + + 2e

Ni

φ°(N i2 + N i) = - 0. 25 V

H3 PO2 + H2 O

2023年镀金首饰行业技术特点:电化学镀金技术为镀金首饰主流生产工艺模板

电化学镀金技术

原理

电解液

金盐离子

沉积机制

优势

均匀

致密

电镀技术简介

首饰行业应用

1. 镀金首饰广泛应用于珠宝领域:电化学镀金技术经过多年的发展和改进,已成为首饰行业中最主要的镀金技术之一。其优势在于可以将金属离子沉积到各种基材上,使其表面具有金属光泽和贵气。这使得镀金首饰成为珠宝领域中新趋势,满足了人们对奢华和美感的需求。

4.电化学镀金技术:环保优势

幻灯片2:内容

幻灯片3:内容

1.电化学镀金技术是一种高效、环保、经济的镀金工艺

2. 镀层均匀:电化学镀金技术可以在金属表面形成均匀、光滑、致密的金属镀层,使得镀金首饰具有较好的质感和美观度。

3. 色泽鲜艳:通过调节电解液中的镀金剂配方和镀金电位,可以得到不同颜色的金属镀层,从而使得镀金首饰具有更加鲜艳、多样化的色泽。

幻灯片1:标题幻灯片

"标题幻灯片是展示项目名称、目的和核心内容的理想方式。"

定义

电化学镀金技术

优势

电化学镀金技术在镀金首饰生产中的应用

镀金首饰生产

主流工艺

1.2023年镀金首饰行业技术特点:电化学镀金为主流生产工艺

2.电化学镀金技术成主流,2023年占据80%以上镀金首饰制造份额

3.电化学镀金技术:提高效率、提升质量

电化学镀金技术的优势

1. 镀膜均匀:电化学镀金技术能够在首饰表面形成均匀且致密的金属镀膜。通过控制电流密度和镀液成分,能够使得整个金属表面都能得到均匀的金属覆盖,使得镀金首饰的光泽更加漂亮,质感更好。

2. 镀层厚度可控:电化学镀金技术通过调整电流密度和镀液浓度,可以准确控制镀层的厚度。这一特点非常重要,因为不同的首饰设计师对于镀层的厚度有不同的要求。通过电化学镀金技术,可以轻松实现对镀层厚度的精确控制,满足各种不同的设计需求。

镀金线路板的镀金工艺流程

镀金线路板的镀金工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!镀金线路板的镀金工艺流程一、准备工作阶段在进行镀金线路板的镀金工艺之前,需要进行一系列准备工作。

化学镀工艺流程

化学镀工艺流程化学镀是一种在无电流通过的情况下,金属离子在同一溶液中还原剂的作用下通过可控制的氧化还原反应在具有催化表面(催化剂一般为钯、银等贵金属离子)的镀件上还原成金属,从而在镀件表面上获得金属沉积层的过程,也称自催化镀或无电镀。

化学镀最突出的优点是无论镀件多么复杂,只要溶液能深入的地方即可获得厚度均匀的镀层,且很容易控制镀层厚度。

与电镀相比,化学镀具有镀层厚度均匀、针孔少、不需直流电源设备、能在非导体上沉积和具有某些特殊性能等特点;但化学镀镀层质量不很好,厚度上不去,且可镀的品种不多,故主要用于不适于电镀的特殊场合。

近年来, 化学镀技术得到了越来越广泛的应用,在各种非金属纤维、微球、微粉等粉体材料上施镀成为研究的热点之一;用化学镀方法可以在非金属纤维、微球、微粉镀件表面获得完整的非常薄而均匀的金属或合金层,而且镀层厚度可根据需要确定。

这种金属化了的非金属纤维、微球、微粉镀件具有良好的导电性,作为填料混入塑料时能获得较好的防静电性能及电磁屏蔽性能,有可能部分取代金属粉用于电磁波吸收或电磁屏蔽材料。

美国国际斯坦福研究所采用在高聚物基体上化学镀铜来研制红外吸收材料。

毛倩瑾等采用化学镀的方法对空心微珠进行表面金属化改性研究,发现改性后的空心微珠具有较好的吸波性能,可用于微波吸收材料、轻质磁性材料等领域。

化学镀所需仪器:电热恒温水浴锅;8522型恒温磁力搅拌器控温搅拌;增力电动搅拌机。

化学镀工艺流程:机械粗化→化学除油→水洗→化学粗化→水洗→敏化→水洗→活化→水洗→解胶→水洗→化学镀→水洗→干燥→镀层后处理。

1化学镀预处理需进行化学镀的镀件一般不溶于水或者难溶于水。

化学镀工艺的关键在于预处理,预处理的目的是使镀件表面生成具有显著催化活性效果的金属粒子,这样才能最终在基体表面沉积金属镀层。

由于镀件微观表面凸凹不平,必须进行严格的镀前预处理,否则易造成镀层不均匀、密着性差,甚至难于施镀的后果。

1.1 化学除油镀件材料在存放、运输过程中难免沾有油污,为保证预处理效果,必须首先进行除油处理,去除其表面污物,增加基体表面的亲水性,以确保基体表面能均匀的进行金属表面活化。