化工原理第四章第四节讲稿

合集下载

化工原理第四章

(2)2<Rep<500,过渡区(阿仑定律区)C D

(3)500<Rep<2×105,湍流区(牛顿定律区) C D 0.44 (4) Rep>2×105,湍流边界层区 边界层内的流动也转变为湍流,流体动能增大使边界层分离 点向后移动,尾流收缩、形体曳力骤然下降,实验结果显示 此时曳力系数下降且呈现不规则的现象,CD 0.1。

xi p a 1 ai 6 比表面相等 xi d pi

6 d pm a

1

p

1 xi d pi

1

对于非球形颗粒,按同样的原 则可得

d pm

xi d eai

xi d Ai eVi

沉降速度 力系数CD

u t2 d 2 p

4 dp p g ut 3 C D

u t 由颗粒与流体综合特性决定,包括待定的曳

自由沉降与沉降速度(Free settling and settling velocity) 对于一定的颗粒-流体体系,ut一定,与之对应的颗粒雷 诺数 Rep 也一定。 根据对应的 Rep ,可得到不同颗粒雷诺数范围 内 ut 的计算式: 2 d p p g ut (1)Rep<2,层流区(斯托克斯公式) 18

2

流体静压强对整个球体表面的作用力在流 动方向上的分量Fn为:

Fn d cos p

2

0

0

r R

R

2

sin d

3 u d p gR cos cos R 2 sin cos d 2 R 0 0

2

陈敏恒化工原理上册化工原理第四章

de 2

u1 — 流体在虚拟细管内的流速,等价于流体在床层颗粒空

隙间的实际 (平均) 流速。

u1 与空床流速(又称表观流速) u、空隙率 的关系

u1

u

当量直径:de

4 a(1 )

虚拟细管长度:Le CL

L

(

Le ) 8L

(1 3

)a

u2

L

'

1

xi

d pi

床层特性

L

(1) 床层空隙率 ① 定义:床层中,空隙所占体积分率。

VB V 1 V

u

VB

VB

表明: 床层堆积的松散程度;

ε↑,空隙越大,床层越松散;

ε对流体流过床层的阻力影响很大。

② 影响床层空隙率的因素

(a)装填方法:干装 湿装

当 Re’ < 3 时,欧根方程右侧第二项可忽略。压降与流速

和粘度的一次方均成正比。

L

150

(1 )2

3

d

2 p

u

当 Re’ > 100 时,欧根方程右侧第一项可忽略。压降与流

速的平方成正比而与粘度无关。

L

1.75

(1 ) 3d p

u2

K ' a2 (1 )2 u

颗粒的形状系数ψ

形状系数

与非球形颗粒等体积的球形颗粒的表面积 非球形颗粒的表面积

S球 1

S

表明:颗粒形状接近于球形的程度; ψ↑,则颗粒越接近于球形。

球形颗粒: 1

工程上多采用可以测量的等体积当量直径dev和ψ 来表示颗粒的特性

u1 — 流体在虚拟细管内的流速,等价于流体在床层颗粒空

隙间的实际 (平均) 流速。

u1 与空床流速(又称表观流速) u、空隙率 的关系

u1

u

当量直径:de

4 a(1 )

虚拟细管长度:Le CL

L

(

Le ) 8L

(1 3

)a

u2

L

'

1

xi

d pi

床层特性

L

(1) 床层空隙率 ① 定义:床层中,空隙所占体积分率。

VB V 1 V

u

VB

VB

表明: 床层堆积的松散程度;

ε↑,空隙越大,床层越松散;

ε对流体流过床层的阻力影响很大。

② 影响床层空隙率的因素

(a)装填方法:干装 湿装

当 Re’ < 3 时,欧根方程右侧第二项可忽略。压降与流速

和粘度的一次方均成正比。

L

150

(1 )2

3

d

2 p

u

当 Re’ > 100 时,欧根方程右侧第一项可忽略。压降与流

速的平方成正比而与粘度无关。

L

1.75

(1 ) 3d p

u2

K ' a2 (1 )2 u

颗粒的形状系数ψ

形状系数

与非球形颗粒等体积的球形颗粒的表面积 非球形颗粒的表面积

S球 1

S

表明:颗粒形状接近于球形的程度; ψ↑,则颗粒越接近于球形。

球形颗粒: 1

工程上多采用可以测量的等体积当量直径dev和ψ 来表示颗粒的特性

化工原理(天大版)---(下册)第四章 萃取

选择性系数与kA、kB有关。 kA越大, kB越小,就越大, 说明:

A、B的分离也就越容易 凡是影响kA、kB的因素都影响(温度、组成) 若 =1,则萃取相和萃余相在脱除溶剂S后将具有相同的 组成,并且等于原料液的组成,故没有分离能力 萃取剂的选择性越高,对A的溶解能力就大,则一定的分离 任务,可越少萃取剂用量,降低回收溶剂操作的能耗,并且 可获得高纯度的产品A 当组分B、S完全不互溶时,则选择性系数趋于无穷大,这 是最理想的情况。

MF FN F ( xF xM ) (4 7) SF F xM y S MS NB

R'

B

(b)

S

EM

M ( xM x R ) 其中yE、xM、xR 由相图读出 y E xR R) 把4-6、4-7代入4-9得: E F ( xF x 其中xF、x' 'R、y''E由相图读出 y E x R R F E

表达了溶质在两个平衡液相中的分配关系。 A值愈大,萃取分离的效果 愈好 A值与联结线的斜率有关 不同的物系具有不同的分配系数 A值 同一物系, A值随温度和组成而变。 一定温度下,仅当溶质组成范围变化不大时, A值才可视为常数 Y KX 式中:Y——萃取相E中溶质A的质量比组成;

X ——萃余相R中溶质A的质量比组成; K——以质量比表示相组成时的分配系数

4.2.2 液-液相平衡关系

3、分配系数和分配曲线

分配曲线:若以xA为横坐标,以yA为纵坐标,则可在x-y直角坐标图上得到

表示互成平衡的一对共轭相组成的点N。将这些点联结起来即可得到曲线 ONP,称为分配曲线

曲线上的P点即为临界混溶点。 分配曲线表达了溶质A在互成平衡的E相与R相中的分配关系。若已知某液相组成, 则可由分配曲线求出其共轭相的组成。 若在分层区内y均大于x,即分配系数 A >1,则分配曲线位于y=x直线的上方,反 之则位于y=x直线的下方。 若随着溶质A组成的变化,联结线倾斜的方向发生改变,则分配曲线将与对角线出 现交点,这种物系称为等溶度体系

电子教案与课件:《化工原理下册》 第4章萃取

❖ 萃取剂的选择是萃取操作的关键

第4章 液—液萃取

❖ 萃取的基本流程

第4章 液—液萃取

❖ 下列情况下采用萃取比蒸馏更经济合理

1、组分间相对挥发度接近“1“或者形成恒沸物的混合液 2、溶质在混合液中的含量很低且为难挥发组分 。 3、有热敏性组分的混合液

第4章 液—液萃取

❖ 萃取相 萃余相

1、萃取相(E)含萃取剂(S)多;萃余相(R)含 原溶剂(B)多。

第4章 液—液萃取

4.2.2多级错流接触萃取的计算 若单级萃取所得的萃余相溶质含量较高,

未低于规定值,则需采用多级萃取。

多级错流接触萃取流程

(1)每级都加入新鲜溶剂 (2)前级的萃余相为后级的原料

第4章 液—液萃取

4.2.2多级错流接触萃取的计算

已知条件:相平衡数据、原料液F的量、组成 xF及其各级S的用量,同时规定最终萃余相要 达到的组成为xn

第4章 液—液萃取

➢ 三角形相图上的相平衡关系

1、溶解度曲线和联结线

•实验获取溶解度曲线

•联结线的意义

●★

★ ★●

第4章 液—液萃取

➢ 三角形相图上的相平衡关系

2、临界混溶点和辅助曲线

•临界混溶点 •临界混溶点是萃取相 与萃余相的分界点。

第4章 液—液萃取

➢ 三角形相图上的相平衡关系

2、临界混溶点和辅助曲线

最小用量

➢ 原料一定,萃取剂S用量越

小,混合点M越靠近F点,但

不能超过溶解度线上的RC点

RC

对应RC点的萃取剂用量为 其最小用量Smin

第4章 液—液萃取

4.2.1.4单级萃取的最大萃取液组成及相应的萃取剂 用量

➢ 从S点作溶解度曲线的切线 与AB边相交,交点是单级 萃取所能得到的最大萃取 液组成。

第4章 液—液萃取

❖ 萃取的基本流程

第4章 液—液萃取

❖ 下列情况下采用萃取比蒸馏更经济合理

1、组分间相对挥发度接近“1“或者形成恒沸物的混合液 2、溶质在混合液中的含量很低且为难挥发组分 。 3、有热敏性组分的混合液

第4章 液—液萃取

❖ 萃取相 萃余相

1、萃取相(E)含萃取剂(S)多;萃余相(R)含 原溶剂(B)多。

第4章 液—液萃取

4.2.2多级错流接触萃取的计算 若单级萃取所得的萃余相溶质含量较高,

未低于规定值,则需采用多级萃取。

多级错流接触萃取流程

(1)每级都加入新鲜溶剂 (2)前级的萃余相为后级的原料

第4章 液—液萃取

4.2.2多级错流接触萃取的计算

已知条件:相平衡数据、原料液F的量、组成 xF及其各级S的用量,同时规定最终萃余相要 达到的组成为xn

第4章 液—液萃取

➢ 三角形相图上的相平衡关系

1、溶解度曲线和联结线

•实验获取溶解度曲线

•联结线的意义

●★

★ ★●

第4章 液—液萃取

➢ 三角形相图上的相平衡关系

2、临界混溶点和辅助曲线

•临界混溶点 •临界混溶点是萃取相 与萃余相的分界点。

第4章 液—液萃取

➢ 三角形相图上的相平衡关系

2、临界混溶点和辅助曲线

最小用量

➢ 原料一定,萃取剂S用量越

小,混合点M越靠近F点,但

不能超过溶解度线上的RC点

RC

对应RC点的萃取剂用量为 其最小用量Smin

第4章 液—液萃取

4.2.1.4单级萃取的最大萃取液组成及相应的萃取剂 用量

➢ 从S点作溶解度曲线的切线 与AB边相交,交点是单级 萃取所能得到的最大萃取 液组成。

化工原理第四章第四节讲稿9693

——总传热速率微分方程 or 传热基本方程

K——局部总传热系数,(w/m2℃)

物理意义:在数值上等于单位传热面积、单位温度差下的传 热速率。

2024/7/16

当取△t和k为整个换热器的平均值时,对于整个换热器

,传热基本方程式可写成:

Q KStm

K——换热器的平均传热系数,w/m2·K

或

Q

t m

/

逆流时 tm,逆 43.70C

P t2 t1 30 15 0.176 T1 t1 100 15

R T1 T2 100 40 4.0 t2 t1 30 15

2024/7/16

查图4 18a t 0.92

tm t tm,逆 0.92 43.7 40.20C

又冷却水终温提到350C, 逆流时:100 40

——对数平均温度差

t1

2024/7/16

若两流体并流流动,同样可得到相同的结果。 注意:在应用对数平均温度差计算式时,通常将换热器两

端温度差△t中数值大的写成△t2,小的写成△t1

当 t2 2 时,可用算术平均温度差代替对数平均温度差。 t1

例:在一单壳单管程无折流挡板的列管式换热器中,用冷却 水将热流体由100℃冷却至40℃,冷却水进口温度15℃,出 口温度30℃,试求在这种温度条件下,逆流和并流的平均温 度差。

2024/7/16

解:

逆流时: 热流体: 100 40

冷流体: 30 15

70 25

tm,逆

t2 t1 70 25

ln t2 t1

ln 70 25

43.70C

并流时: 热流体 : 100 40

冷流体 : 15 30

85 10

2024/7/16

K——局部总传热系数,(w/m2℃)

物理意义:在数值上等于单位传热面积、单位温度差下的传 热速率。

2024/7/16

当取△t和k为整个换热器的平均值时,对于整个换热器

,传热基本方程式可写成:

Q KStm

K——换热器的平均传热系数,w/m2·K

或

Q

t m

/

逆流时 tm,逆 43.70C

P t2 t1 30 15 0.176 T1 t1 100 15

R T1 T2 100 40 4.0 t2 t1 30 15

2024/7/16

查图4 18a t 0.92

tm t tm,逆 0.92 43.7 40.20C

又冷却水终温提到350C, 逆流时:100 40

——对数平均温度差

t1

2024/7/16

若两流体并流流动,同样可得到相同的结果。 注意:在应用对数平均温度差计算式时,通常将换热器两

端温度差△t中数值大的写成△t2,小的写成△t1

当 t2 2 时,可用算术平均温度差代替对数平均温度差。 t1

例:在一单壳单管程无折流挡板的列管式换热器中,用冷却 水将热流体由100℃冷却至40℃,冷却水进口温度15℃,出 口温度30℃,试求在这种温度条件下,逆流和并流的平均温 度差。

2024/7/16

解:

逆流时: 热流体: 100 40

冷流体: 30 15

70 25

tm,逆

t2 t1 70 25

ln t2 t1

ln 70 25

43.70C

并流时: 热流体 : 100 40

冷流体 : 15 30

85 10

2024/7/16

化工原理第4章

Re t ut d

5.3沉降分离设备

5.3.1重力沉降设备

5.3.2离心沉降设备

5.3.1重力沉降设备

降尘室

降尘室的生产能力

降尘室的生产能力是指降

尘室所处理的含尘气体的体

气体 进口 气体 出口

积流量,用qv表示,m3/s。 降尘室内的颗粒运动

气体

集灰斗 降尘室

L B

u

H

以速度u

随气体流动

FD 3d p u

当流速较高时,Stokes定律不成立。因此,对一 般流动条件下的球形颗粒及其其他形状的颗粒, FD的数值尚需通过实验解决。

(2)曳力(阻力)系数 对球形颗粒, 用因次分析并整理后可得:

FD = F (d p , u, , )

1 2 FD AP u 2

Re P d p u

回顾第1章流体沿固体壁面流过的阻力分为两类:表 皮阻力(即表面摩擦阻力)和形体阻力(边界层分离产 生旋涡),绕流时颗粒受到流体的总曳力:

FD与流体 、 、相对流速 u 有关,而且 受颗粒的形状与定向的影响,问题较为复杂。至 今,只有几何形状简单的少数情况才可以得到FD 的理论计算式。例如,粘性流体对球体的低速绕 流(也称爬流)时FD的理论式即斯托克律 (Stokes)定律为:

计算

例3-3 降尘室除常压炉气中的球形尘粒。降尘室 3 宽和长分别为2m和6m,处理量为1标准 /s,炉气温 -5 度427℃,相应ρ=0.5kg/m3,μ=3.4×10 Pa.s,固体 密度ρS= 400kg/m3,规定气速≤0.5m/s,试求: ①降尘室总高度H; ②理论上能完全分离下来的最小颗粒尺寸; ③粒径为40μm 的颗粒的回收百分率;

m/s

化工原理4PPT课件

d' PC

1 N d PC

可沉降出更细的颗粒。

第20页/共86页

4.沉降室的计算

由层流区的计算式

d pc

18 p

g ut c

18 qVs ( p )g WL

可分为三类计算问题: (1) 已知气体处理量qVs, 物性数据(ρ, μ, ρp ), 临界粒径 dpc ,

求底面积WL; (2) 已知底面积WL, 物性数据, 临界粒径 dpc , 求气体处理

6

d

p 3 r

2

p

4

d

2 p

u

2

2

0

第27页/共86页

此时,颗粒在径向上相对于流体的速度,就是它在这个

位置上的离心沉降速度

dr

d

ur

4d p p r2 3

比较,重力沉降速度

ut

4dP ( p)g 3

g r 2

在一定的条件下,重力沉降速度是一定的,而离心 沉降速度随着颗粒在半径方向上的位置不同而变化。

量qVs ; (3) 已知气体处理量qVs, 物性数据 , 底面积WL, 求临界粒

径 dpc ;

第21页/共86页

例3-2 用高2m 、宽2.5m、长5m的重力降尘室分离空气中的粉尘。 在操作条件下空气的密度为0.779kg/m3,黏度为2.53×10-5Pa.s, 流量为5.0×104m3/h。粉尘的密度为2000 kg/m3。试求粉尘的临界 粒径。

悬浮液 — 含有颗粒直径较大的液体; 溶胶 — 含有颗粒直径小于1 μ m的液体。

为了促进细小颗粒絮凝成较大颗粒以增大沉降速度, 可往溶胶中加入少量电解质。

絮凝剂---凡能促进溶胶中微粒絮凝的物质。 常用的有:明矾(KAl(SO4).12H2O),三氧化铝,

化工原理_第四章搅拌(07级)

式中 k 为与流态区间有关,与几何构型有关的常数。

彭 清 静

功率关联式及功率曲线

将 φ 或 P0 与 Re 标绘在双对数坐标上,就可得到功率曲线。 对一具体几何构型只有一条功率曲线,与搅拌槽大小无关。

吉 首 大 学

彭 清 静

功率关联式及功率曲线

层流区:Re<10

φ = P0 = kRe −1

d nρ N = 71 3 5 µ ρn d

彭 清 静

搅拌槽内流体的流动状态 流型与搅拌方式、叶轮、槽、档板等几何特征以及流体性质, 转速等因素有关。 对搅拌器在槽中心的搅拌:切向流、轴向流、径向流。对混 合起主要作用的是轴向流与径向流。 搅拌雷诺数:

Re = d 2 nρ / µ

吉 首 大 学

例如:八直叶涡轮有档板的标准搅拌槽: 1<Re<10,叶轮附近为滞流旋转流动,其余部分为停滞区; Re>10,叶端有泵出流,引起槽内上下循环流,滞流; 100<Re<1000,过渡流,叶轮周围液体为湍流状态,而上下 循环流仍为滞流; Re>103,整个槽内都呈湍流。

吉 首 大 学

彭 清 静

螺旋桨式:直径小、转速高、流量大、压头低。 螺带式:旋转半径大,搅动范围广、转速低、压头小,适于 高粘度液体的搅拌。

常见搅拌器类型 径向流式 (Radial-flow) 液体在槽内作切向和径向的涡旋运动,总 体流动较复杂。适用于搅拌中等和低粘度 的液体,特别适用于不互溶液体的分散、 气体和固体的溶解、液相反应及传热等操 作,对于易分层的物系则不适用。 涡轮式:转速高,叶片宽,与螺旋浆式比 较流量小、压头高。 平叶片浆式:叶片较长、转速较慢,产生 的压头较低。可用于较高粘度液体的搅拌。 锚式和框式:旋转半径更大 (仅略小于反应槽的内径),搅动 范围很大,转速更低,产生的压头更小,适用于较高粘度液 体的搅拌,也常用来防止器壁产生沉积现象。

化工原理第四章讲稿PPT课件

2020/9/30

17

3、间壁式换热

间壁式换热的特点是冷、热流体被一固体隔开,分别在壁 的两侧流动,不相混合,通过固体壁进行热量传递。 传热过程可分为三步: •热流体将热量传给固体壁面(对流传热) •热量从壁的热侧传到冷侧(热传导) •热量从壁的冷侧面传给冷流体(对流传热) 壁的面积称为传热面,是间壁式换热器的基本尺寸。

q t1 t3

b1

1

r0

b2

2

接触热阻与接触面的材料,表面 粗糙度及接触面上压强等因素有 关。

2020/9/30

42

2020/9/30

39

2、多层平壁的稳定热传导

Q

1S

t1

t2 b1

t1 b1

1S

t1 R1

2S

t2 b2

t3

t2 b2

t2 R2

2S

3S

t3

t4 b3

t3 b3

t3 R3

3S

2020/9/30

40

t1 QR1,t2Q2R,t3 QR3

Qt1t2 t3 R1R2 R3

b1

SdLn

d——管径可分别用管内径di,管外径d0或平均直径dm来表示。 则对应的传热面积分别为管内侧面积Si,外侧面积S0或平均面 积Sm

2020/9/30

25

六、传热速率与热通量

传热速率(热流量 )Q :

单位时间内通过传热面的热量,单位为w。

热通量(又称为热流密度或传热速度)q :

单位传热面积的传热速率。单位为w/m2

35

2、固体的导系数

纯金属的导热系数一般随温度的升高而降低, 金属的导热系数大都随纯度的增加而增大。 非金属的建筑材料或绝热材料的导热系数随密度增加而增 大,也随温度升高而增大。

4-5 化工原理第四章

2. 几何位置的影响 3. 表面黑度的影响 Q ,可通过改变黑度的大小强化或减小辐射传热。 4. 辐射表面间介质的影响

减小辐射散热,在两换热面加遮热板(黑度较小的热 屏)。

4.5.6 辐射、对流联合传热

设备的热损失等于对流传热和辐射传热之和 。 由于对流散失的热量 :

QC c AW t w t

A=QA/Q R=QR/Q D=QD/Q ——物体的吸收率 ——物体的反射率 ——物体的透过率

4、黑体、镜体、透热体和灰体

黑体(绝对黑体): 能全部吸收辐射能的物体,即A=1的物体 镜体(绝对白体):能全部反射辐射能的物体,即R=1的物体 透热体 : 能透过全部辐射能的物体,即D=1的物体

灰体 :能够以相等的吸收率吸收所有波长辐射能的物体

50mm处设置一块尺寸和炉门相同的而黑度为 0.11的铝板,

试求放置铝板前、后因辐射而损失的热量。

解:(1)放置铝板前因辐射损失的热量

T1 4 T2 4 Q12 C12S[( ) ( ) ] 100 100 取铸铁的黑度为 0.78 1

S S1 3 3 9m

1

C0 0 10 5.669w / m K

8 2

绝对黑体的发射能力和绝对温度的四次方成正比。

灰体的发射能力E :

T E C 100

4

C:灰体的发射系数,取决于物体性质、表面情况和温度。

黑度(发射率): 同一温度下,灰体的辐射能力与黑体辐

射能力的比值

E C E0 C 0

管道及圆筒壁保温层外

(2) 空气沿粗糙壁面强制对流 空气速度u<=5m/s时 空气速度u>5m/s时

T 6.2 4.2u

减小辐射散热,在两换热面加遮热板(黑度较小的热 屏)。

4.5.6 辐射、对流联合传热

设备的热损失等于对流传热和辐射传热之和 。 由于对流散失的热量 :

QC c AW t w t

A=QA/Q R=QR/Q D=QD/Q ——物体的吸收率 ——物体的反射率 ——物体的透过率

4、黑体、镜体、透热体和灰体

黑体(绝对黑体): 能全部吸收辐射能的物体,即A=1的物体 镜体(绝对白体):能全部反射辐射能的物体,即R=1的物体 透热体 : 能透过全部辐射能的物体,即D=1的物体

灰体 :能够以相等的吸收率吸收所有波长辐射能的物体

50mm处设置一块尺寸和炉门相同的而黑度为 0.11的铝板,

试求放置铝板前、后因辐射而损失的热量。

解:(1)放置铝板前因辐射损失的热量

T1 4 T2 4 Q12 C12S[( ) ( ) ] 100 100 取铸铁的黑度为 0.78 1

S S1 3 3 9m

1

C0 0 10 5.669w / m K

8 2

绝对黑体的发射能力和绝对温度的四次方成正比。

灰体的发射能力E :

T E C 100

4

C:灰体的发射系数,取决于物体性质、表面情况和温度。

黑度(发射率): 同一温度下,灰体的辐射能力与黑体辐

射能力的比值

E C E0 C 0

管道及圆筒壁保温层外

(2) 空气沿粗糙壁面强制对流 空气速度u<=5m/s时 空气速度u>5m/s时

T 6.2 4.2u

化工原理第四章第四节PPT课件

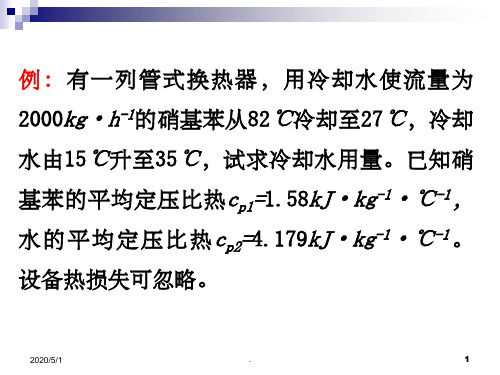

例:有一列管式换热器,用冷却水使流量为

2000kg·h-1的硝基苯从82℃冷却至27℃,冷却 水由15℃升至35℃,试求冷却水用量。已知硝 基苯的平均定压比热cp1=1.58kJ·kg-1·℃-1, 水 的 平 均 定 压 比 热 cp2=4.179kJ·kg-1·℃-1 。

设备热损失可忽略。

2020/5/1

3 6 0 0

3 6 0 0

1.035106W

2020/5/1

.

12

二、总传热速率方程

经推导:

QKAtm

K——换热器的平均总传热系数,W·m-2·℃-1。

也可写成: Q t m 1

KA

1 ——总传热热阻

KA

2020/5/1

.

13

注意:其中K必须和所选择的传热面积A相 对应。

若间壁为圆筒壁,则以不同传热面积为基准的 总传热速率方程为:

cp1——热流体的平均定压比热,J·kg-1·℃-1 。

2020/5/1

.

6

冷流体单位时间内吸收的热量为:

Q2qm2cp2(t2t1)

qm2——冷流体的质量流量,kg·s-1。

cp2——冷流体的平均定压比热,J·kg-1·℃-1 。

工程上,以定性温度下的定压比热代替平均 定压比热进行计算。

2020/5/1

为 150kPa 时 的 温 度 为 TS=111℃ , 冷 凝 潜 热 为

rh=2229kJ·kg-1。

蒸汽冷凝时,要放出潜热,又要放出显热。

依题意知,冷凝水由TS=111℃降温至50℃,则

定性温度为 T1115080.5oC

2020/5/1

2.

11

由附录3查得水在80.5℃时的定压比热为

2000kg·h-1的硝基苯从82℃冷却至27℃,冷却 水由15℃升至35℃,试求冷却水用量。已知硝 基苯的平均定压比热cp1=1.58kJ·kg-1·℃-1, 水 的 平 均 定 压 比 热 cp2=4.179kJ·kg-1·℃-1 。

设备热损失可忽略。

2020/5/1

3 6 0 0

3 6 0 0

1.035106W

2020/5/1

.

12

二、总传热速率方程

经推导:

QKAtm

K——换热器的平均总传热系数,W·m-2·℃-1。

也可写成: Q t m 1

KA

1 ——总传热热阻

KA

2020/5/1

.

13

注意:其中K必须和所选择的传热面积A相 对应。

若间壁为圆筒壁,则以不同传热面积为基准的 总传热速率方程为:

cp1——热流体的平均定压比热,J·kg-1·℃-1 。

2020/5/1

.

6

冷流体单位时间内吸收的热量为:

Q2qm2cp2(t2t1)

qm2——冷流体的质量流量,kg·s-1。

cp2——冷流体的平均定压比热,J·kg-1·℃-1 。

工程上,以定性温度下的定压比热代替平均 定压比热进行计算。

2020/5/1

为 150kPa 时 的 温 度 为 TS=111℃ , 冷 凝 潜 热 为

rh=2229kJ·kg-1。

蒸汽冷凝时,要放出潜热,又要放出显热。

依题意知,冷凝水由TS=111℃降温至50℃,则

定性温度为 T1115080.5oC

2020/5/1

2.

11

由附录3查得水在80.5℃时的定压比热为

《化工原理》第四章 液体搅拌

u H∝ 2g

因此压头 功率

2

轮的速度

u ∝ nd

2

3 5

H ∝n d

2

P ∝ Hq ∝ n d

20

三.搅拌槽内液体的循环量和压头

3.搅拌效果与q/H

q 8/ 3 ∝d H

q 8/ 5 ∝n H

叶轮操作的基本原则是:当消耗相同的功率时, 若搅拌过程是以宏观混合为目的(即大循环流小 剪切),宜采用大直径、低转速的叶轮。相反, 如果要求高剪切流动(即小尺寸的微观混合), 则宜采用小直径、高转速叶轮。

功率数

包含待求功率

搅拌雷诺数

Re =

d 2 nρ

µ

衡量流体流动状态

弗鲁德数

n2 d Fr = g

衡量重力的影响

x y

PN = K Re Fr

32

二.搅拌功率的准数关联式

再令

则有

PN Φ= y Fr PN Φ = y = K Re x Fr

对于全挡板条件的搅拌装置, Fr = 1

Φ = PN = K Re

2

第四章 液体搅拌

4.1 搅拌器的性能和混合机理 4.1.1 搅拌设备

3

一.搅拌设备的基本结构

叶轮 搅拌器 搅拌装置 传动机构 搅拌设备 轴封(填料函密封和机械密封) 槽体 搅拌槽(釜) 附件(挡板、导流筒等) 搅拌轴

4

一.搅拌设备的基本结构

1―搅拌槽;2―搅拌器; 3―搅拌轴;4―加料管; 5―电动机;6―减速机; 7―联轴节;8―轴封; 9― 温 度 计 套 管 ; 10― 挡板;11―放料阀

动画20 图4-1典型的搅拌设备

5

二.机械搅拌器的类型

平叶(如平叶桨式、平直叶涡轮式) 叶片形状 折叶(如折叶桨式) 螺旋面叶(如推进式、螺带式、螺杆式等)

化工原理第四章第四节讲稿

2020/1/13

微元面积dS的传热情况

两流体的温差为△t t T t

通过微元面dS的传热量为 :

a

d K T Q t d K t S dS b

dQWhcphdT

dT dQ

c

Whcph

d t d T t d d T t(e)

冷流体的温升 两流体的最初温差

R T1 T2 t2 t1

热流体的温降 冷流体的温升

计算P,R的值后,可查图得到φ△t的值

2020/1/13

例:通过一单壳程双管程的列管式换热器,用冷却水冷 却热流体。两流体进出口温度与上例相同,问此时的传热 平均温差为多少?又为了节约用水,将水的出口温度提高到 35℃,平均温差又为多少? 解:

0.01m 422K/W

K7.4 0W /m 2K

K值增加的百分率 KK10% 070.437.510% 087.8%

K

37.5

2020/1/13

四、传热的平均温度差

恒温差传热:传热温度差不随位置而变的传热

传热 变温差传热:传热温度差随位置而改变的传热

并流 :两流体平行而同向的流动

又冷却水终温提到350C, 逆流时:100 40

35 15 65 25

tm,逆

65 25 65

41.90C

ln

25

2020/1/13

P 3525 0.235 10015

R 10040 3.0

3515

查图得:t 0.86

tm0.8 64.9 1 31.60C

5) 流体通过管壁的传热包括: 6) 1) 热流体在流动过程中把热量传递给管壁的对流传热

微元面积dS的传热情况

两流体的温差为△t t T t

通过微元面dS的传热量为 :

a

d K T Q t d K t S dS b

dQWhcphdT

dT dQ

c

Whcph

d t d T t d d T t(e)

冷流体的温升 两流体的最初温差

R T1 T2 t2 t1

热流体的温降 冷流体的温升

计算P,R的值后,可查图得到φ△t的值

2020/1/13

例:通过一单壳程双管程的列管式换热器,用冷却水冷 却热流体。两流体进出口温度与上例相同,问此时的传热 平均温差为多少?又为了节约用水,将水的出口温度提高到 35℃,平均温差又为多少? 解:

0.01m 422K/W

K7.4 0W /m 2K

K值增加的百分率 KK10% 070.437.510% 087.8%

K

37.5

2020/1/13

四、传热的平均温度差

恒温差传热:传热温度差不随位置而变的传热

传热 变温差传热:传热温度差随位置而改变的传热

并流 :两流体平行而同向的流动

又冷却水终温提到350C, 逆流时:100 40

35 15 65 25

tm,逆

65 25 65

41.90C

ln

25

2020/1/13

P 3525 0.235 10015

R 10040 3.0

3515

查图得:t 0.86

tm0.8 64.9 1 31.60C

5) 流体通过管壁的传热包括: 6) 1) 热流体在流动过程中把热量传递给管壁的对流传热

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

物理意义:在数值上等于单位传热面积、单位温度差下的传 热速率。

2021/1/8

当取△t和k为整个换热器的平均值时,对于整个换热器

,传热基本方程式可写成:

Q KStm

K——换热器的平均传热系数,w/m2·K

或

Q

tm

/

1 KS

1 ——总传热热阻 KS

注意:其中K必须和所选择的传热面积相对应,选择的

传热面积不同,总传热系数的数值不同。

Q Wh r c phTs T2 Wcc pc t2 t1

2021/1/8

二、总传热速率方程

通过换热器中任一微元面积的间壁两侧的流体的传热速 率方程,可以仿照对流传热速率方程写出:

dQ K(T t)dS KtdS

——总传热速率微分方程 or 传热基本方程

K——局部总传热系数,(w/m2℃)

3) 管壁与流动中的冷流体的对流传热 dQ i tw tdSi

间壁换热器总传热速率为:dQ KT tdS0

dQ

T t 1

KdS0

t T

T

TW 1

0dS0

t1 R1

TW

tW b

t2 R2

dS m

tw t 1

t3 R3

i dSi

2021/1/8

利用串联热阻叠加原则:

dQ T t1 t2 t3

依据:总传热速率方程和热量恒算

2021/1/8

一、热量衡算

热量衡算是反映两流体在换热过程中温度变化的相互关系

对于间壁式换热器,假设换热器绝热良好,热损失可忽略 则在单位时间内的换热器中的流体放出的热量等于冷流体吸

收的热量。即:Q Wh Hh1 Hh2 Wc Hc1 Hc2

应用:计算换热器的传热量

2021/1/8

解:

(1)求以外表面积为基准时的传热系数

取钢管的导热系数λ=45W/m·K,

冷却水测的污垢热阻Rs1=0.58×10-3 m2·K/W

CO2侧污垢热阻Rs2=0.5×10-3 m2·K/W

则:

1 K

1

1

Rs1

bd1

dm

Rs2

d1 d2

1

2

d1 d2

1 0.58103 0.0025 25 0.5103 25 1 25

2021/1/8

三、总传热系数

1、总传热系数K的来源

1) 生产实际的经验数据 2) 实验测定 3) 分析计算

2、传热系数K的计算

流体通过管壁的传热包括: 1) 热流体在流动过程中把热量传递给管壁的对流传热

dQ o T Tw dSo

2021/1/8

2) 通过管壁的热传导

dQ Tw tw b

dS m

0.0265m2 K /W

2021/1/8

K 37.7W / m2 K

K值增加的百分率 K K 100% 37.7 37.5 100%

K

37.5

0.53%

(3)α2增大一倍,即α2 =100W/m2·K时的传热系数 K

1 0.0004 0.00058 0.000062 0.000625 0.0125 K

2021/1/8

传热基本方程可分别表示为:

Q KiSitm K0S0tm KmSmtm

式中:

Ki、Ko、Km——分别为管内表面积、外表面积和内外侧

的平均表面积的传热系数,w/m2·K

Si、So、Sm——换热器管内表面积、外表面积和内外侧

的平均面积,m2。 注:工程上大多以外表面积为计算基准,Ko不再加下标“o”

2500

45 22.5

20 50 20

2021/1/8

0.0004 0.00058 0.000062 0.000625 0.025

0.0267m2 K /W K 37.5W / m2 K

(2)α1增大一倍,即α1 =5000W/m2·K时的传热系数K’

1 0.0002 0.00058 0.000062 0.000625 0.025 K

——换热器的热量衡算式

若换热器中的两流体的比热不随温度而变或可取平均温度

下的比热时 Q Whcph T1 T2 Wccpct2 t1

2021/1/8

若换热器中热流体有相变化,例如饱和蒸汽冷凝,冷凝 液在饱和温度下离开。

Q Wh r Wcc pc t2 t1

若冷凝液的温度低于饱和温度离开换热器

•两侧的α相差不大时,则必须同时提高两侧的α,才能提高K

值。

•污垢热阻为控制因素时,则必须设法减慢污垢形成速率或及

时清除污垢。

2021/1/8

例:有一列管换热器,由φ25×2.5的钢管组成。CO2在管内 流动,冷却水在管外流动。已知管外的α1=2500W/m2·K,管 内的α2= 50W/m2·K 。 (1)试求传热系数K; (2)若α1增大一倍,其它条件与前相同,求传热系数增大 的百分率; (3)若增大一倍,其它条件与(1)相同,求传热系数增 大的百分率。

R

R1 R2 R3

1 1 b 1

KdS0 0dS0 dSm i dSi

若以外表面为基准

1 1 bdS0 dS0 dS d dl

K 0 dSm idSi dS0 dSm d0 dm , dS0 dSi d0 di

2021/1/8

1 1 bd0 d0

K 0 dm i di

或K

1

1 bd0 d0

0 dm idi

同理:

——基于外表面积总传热系数计算公式

Ki

1

1 bd0

d0

i dm i di

Km

dm

1 b

di

idi 0d0

2021/1/8

3、污垢热阻

在计算传热系数K值时,污垢热阻一般不可忽视,污垢热 阻的大小与流体的性质、流速、温度、设备结构以及运行时 间等因素有关。

若管壁内侧表面上的污垢热阻分别用Rsi和Rs0表示,根据 串联热阻叠加原则,

2021/1/8

K

1

1

0

RS 0

bd

dm

RSi

d0 d0

d0

idi

当管壁热阻和污垢热阻均可忽略时,

111

K i 0

若 i>>0

则 1 1

K o

•总热阻是由热阻大的那一侧的对流传热所控制。

•提高K值,关键在于提高对流传热系数较小一侧的α。

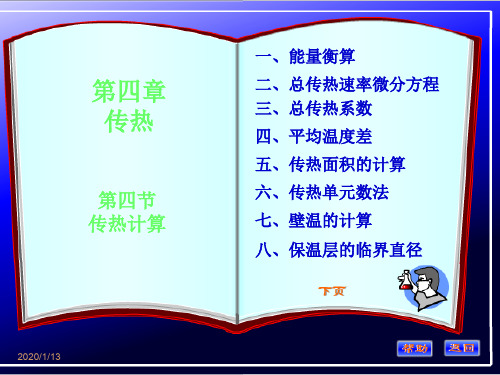

第四章 传热ห้องสมุดไป่ตู้

第四节 传热计算

一、能量衡算 二、总传热速率微分方程 三、总传热系数 四、平均温度差 五、传热面积的计算 六、传热单元数法 七、壁温的计算 八、保温层的临界直径

2021/1/8

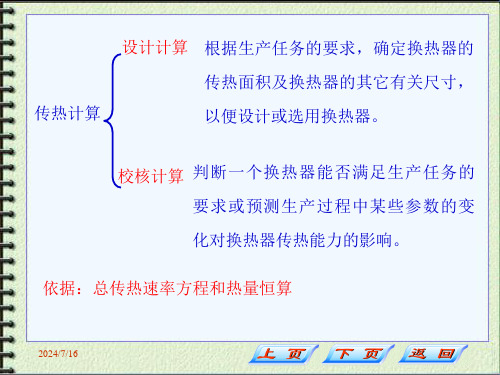

设计计算 根据生产任务的要求,确定换热器的

传热面积及换热器的其它有关尺寸,

传热计算

以便设计或选用换热器。

校核计算 判断一个换热器能否满足生产任务的 要求或预测生产过程中某些参数的变 化对换热器传热能力的影响。

2021/1/8

当取△t和k为整个换热器的平均值时,对于整个换热器

,传热基本方程式可写成:

Q KStm

K——换热器的平均传热系数,w/m2·K

或

Q

tm

/

1 KS

1 ——总传热热阻 KS

注意:其中K必须和所选择的传热面积相对应,选择的

传热面积不同,总传热系数的数值不同。

Q Wh r c phTs T2 Wcc pc t2 t1

2021/1/8

二、总传热速率方程

通过换热器中任一微元面积的间壁两侧的流体的传热速 率方程,可以仿照对流传热速率方程写出:

dQ K(T t)dS KtdS

——总传热速率微分方程 or 传热基本方程

K——局部总传热系数,(w/m2℃)

3) 管壁与流动中的冷流体的对流传热 dQ i tw tdSi

间壁换热器总传热速率为:dQ KT tdS0

dQ

T t 1

KdS0

t T

T

TW 1

0dS0

t1 R1

TW

tW b

t2 R2

dS m

tw t 1

t3 R3

i dSi

2021/1/8

利用串联热阻叠加原则:

dQ T t1 t2 t3

依据:总传热速率方程和热量恒算

2021/1/8

一、热量衡算

热量衡算是反映两流体在换热过程中温度变化的相互关系

对于间壁式换热器,假设换热器绝热良好,热损失可忽略 则在单位时间内的换热器中的流体放出的热量等于冷流体吸

收的热量。即:Q Wh Hh1 Hh2 Wc Hc1 Hc2

应用:计算换热器的传热量

2021/1/8

解:

(1)求以外表面积为基准时的传热系数

取钢管的导热系数λ=45W/m·K,

冷却水测的污垢热阻Rs1=0.58×10-3 m2·K/W

CO2侧污垢热阻Rs2=0.5×10-3 m2·K/W

则:

1 K

1

1

Rs1

bd1

dm

Rs2

d1 d2

1

2

d1 d2

1 0.58103 0.0025 25 0.5103 25 1 25

2021/1/8

三、总传热系数

1、总传热系数K的来源

1) 生产实际的经验数据 2) 实验测定 3) 分析计算

2、传热系数K的计算

流体通过管壁的传热包括: 1) 热流体在流动过程中把热量传递给管壁的对流传热

dQ o T Tw dSo

2021/1/8

2) 通过管壁的热传导

dQ Tw tw b

dS m

0.0265m2 K /W

2021/1/8

K 37.7W / m2 K

K值增加的百分率 K K 100% 37.7 37.5 100%

K

37.5

0.53%

(3)α2增大一倍,即α2 =100W/m2·K时的传热系数 K

1 0.0004 0.00058 0.000062 0.000625 0.0125 K

2021/1/8

传热基本方程可分别表示为:

Q KiSitm K0S0tm KmSmtm

式中:

Ki、Ko、Km——分别为管内表面积、外表面积和内外侧

的平均表面积的传热系数,w/m2·K

Si、So、Sm——换热器管内表面积、外表面积和内外侧

的平均面积,m2。 注:工程上大多以外表面积为计算基准,Ko不再加下标“o”

2500

45 22.5

20 50 20

2021/1/8

0.0004 0.00058 0.000062 0.000625 0.025

0.0267m2 K /W K 37.5W / m2 K

(2)α1增大一倍,即α1 =5000W/m2·K时的传热系数K’

1 0.0002 0.00058 0.000062 0.000625 0.025 K

——换热器的热量衡算式

若换热器中的两流体的比热不随温度而变或可取平均温度

下的比热时 Q Whcph T1 T2 Wccpct2 t1

2021/1/8

若换热器中热流体有相变化,例如饱和蒸汽冷凝,冷凝 液在饱和温度下离开。

Q Wh r Wcc pc t2 t1

若冷凝液的温度低于饱和温度离开换热器

•两侧的α相差不大时,则必须同时提高两侧的α,才能提高K

值。

•污垢热阻为控制因素时,则必须设法减慢污垢形成速率或及

时清除污垢。

2021/1/8

例:有一列管换热器,由φ25×2.5的钢管组成。CO2在管内 流动,冷却水在管外流动。已知管外的α1=2500W/m2·K,管 内的α2= 50W/m2·K 。 (1)试求传热系数K; (2)若α1增大一倍,其它条件与前相同,求传热系数增大 的百分率; (3)若增大一倍,其它条件与(1)相同,求传热系数增 大的百分率。

R

R1 R2 R3

1 1 b 1

KdS0 0dS0 dSm i dSi

若以外表面为基准

1 1 bdS0 dS0 dS d dl

K 0 dSm idSi dS0 dSm d0 dm , dS0 dSi d0 di

2021/1/8

1 1 bd0 d0

K 0 dm i di

或K

1

1 bd0 d0

0 dm idi

同理:

——基于外表面积总传热系数计算公式

Ki

1

1 bd0

d0

i dm i di

Km

dm

1 b

di

idi 0d0

2021/1/8

3、污垢热阻

在计算传热系数K值时,污垢热阻一般不可忽视,污垢热 阻的大小与流体的性质、流速、温度、设备结构以及运行时 间等因素有关。

若管壁内侧表面上的污垢热阻分别用Rsi和Rs0表示,根据 串联热阻叠加原则,

2021/1/8

K

1

1

0

RS 0

bd

dm

RSi

d0 d0

d0

idi

当管壁热阻和污垢热阻均可忽略时,

111

K i 0

若 i>>0

则 1 1

K o

•总热阻是由热阻大的那一侧的对流传热所控制。

•提高K值,关键在于提高对流传热系数较小一侧的α。

第四章 传热ห้องสมุดไป่ตู้

第四节 传热计算

一、能量衡算 二、总传热速率微分方程 三、总传热系数 四、平均温度差 五、传热面积的计算 六、传热单元数法 七、壁温的计算 八、保温层的临界直径

2021/1/8

设计计算 根据生产任务的要求,确定换热器的

传热面积及换热器的其它有关尺寸,

传热计算

以便设计或选用换热器。

校核计算 判断一个换热器能否满足生产任务的 要求或预测生产过程中某些参数的变 化对换热器传热能力的影响。