表面贴装设计与焊盘结构标准

BGA NSMD SMD

BGA NSMD/SMD于表贴封装元件的焊盘结构有两种(见图):阻焊层限定(Solder-Mask Defined,SMD)。

阻焊层开口小于金属焊盘。

电路板设计者定义形状代码、位置和焊盘的额定尺寸;焊盘开口的实际尺寸是由阻焊层制作者控制的。

阻焊层一般为LPI (可成像液体感光胶)的。

非阻焊层限定(Non-Solder-Mask Defined,NSMD)。

金属焊盘小于阻焊层开口。

在表层布线电路板的NSMD焊盘上,印刷电路导线的一部分将会受到焊锡的浸润。

焊盘的选择:阻焊层限定(SMD)与非阻焊层限定(NSMD)电路板设计者必需考虑到功率、接地和信号走向的要求在NSMD与SMD焊盘之间选择一种。

特殊的微过孔设计可能避免了表面走线,但是需要更先进的制板技术。

一旦选定,UCSP焊盘类型就不能混合使用。

焊盘和与其连接的导线的布局应该对称以防止偏离中心的浸润力。

选择UCSP焊盘类型时一些需要考虑的因素如下:蚀刻铜导线的过程能够得到更好的控制,与使用SMD焊盘时的阻焊层蚀刻相比,NSMD是更好的选择。

SMD焊盘可能使阻焊层交叠的地方产生压力的集中,这将导致压力过大时焊点破裂。

根据PCB上铜导线及其它空地的制作规则,NSMD焊盘可以给PCB上的布线提供更多的空间。

与SMD焊盘相比,NSMD更大的阻焊层开口为UCSP元件的贴放提供了更大的工作窗口。

SMD焊盘能够使用更宽的铜导线,在与电源和地层的连接中具有更低的电感。

Maxim在温度循环测试中使用NSMD设计。

一般地,假设NSMD PCB设计中的基底铜箔厚度为1/2或1 oz. NSMD圆形铜焊盘的直径为11 +0/-3 mils,其阻焊层开口为14 +1/-2 mils。

为了防止焊料流失,信号导线在与NSMD铜焊盘的连接处应该具有瓶颈形状,其宽度不超过与之连接的NSMD焊盘半径的1/2。

使用最小的4 mil - 5 mil导线宽度设计就能实现这一目标。

这种颈状导线与元件焊盘的连接应该是对称的以防止回流焊接时不平衡的浸润力造成元件的位移。

SMT工艺设计规范

SMT工艺设计规范1.主题内容和适用范围制定本规范的目的在于,在开发及量产阶段,设计适用SMD的PCB时,事前考虑PCBA的质量、可生产性、可靠性而设计,从而确保产品的早期品质,并提高生产性及可靠性。

本标准适用于股份公司表面组装(含混装)的PCB工艺设计。

2.引用标准SJ/T10670—1995表面组装工艺通用技术要求SJ/T10668—1995表面组装技术术语IPC-SM-782—表面贴装设计与焊盘结构标准IPC-7351—表面贴装设计和焊盘图形标准通用要求3.内容和要求3.1术语1.PCB(Printed Circuit Board)指在印刷电路基板上,用铜箔布置的电路。

2.PCBA(Printed Circuit Board Assembly)指采用表面组装技术完成装配的电路板组装件。

3.SMT(Surface Mounting Technology)表面贴装技术,指用自动贴装设备将表面组装元件/器件贴装到PCB表面规定位置的一种电子装联技术。

4.SMD(Surface Mounting Device)它不同于以前的通孔插装部品,而是贴装在PCB的表面。

5.SOP(Small Out-line Package) 它是在长方形BODY两侧,具有约8~40pin左右的Lead的表面贴装IC,Lead Pitch有0.5mm,0.65mm,0.8mm,1.27mm等。

6.QFP(Quad Flat Package)它是在正方形或长方形BODY四周具有约100~250Pin左右等。

Lead的表面实装用IC, Lead Pitch有 0.4mm, 0.5mm, 0.65mm, 0.8mm7.BGA (Ball Grid Array)它是具有 Ball Type的电极的封装,Lead Pitch有 0.8mm,1.27mm等。

8.波峰焊(Wave Soldering)将溶化的软钎焊料,经电动泵或电磁泵喷流成设计要求的焊料波峰,使预先装有电子器件的印制板通过焊料波峰,实现焊接。

SJT10668-2002-SMT标准

中华人民共和国电子行业标准表面组装技术术语Terminology for surface mount technologySJ/T 10668-2002代替SJ/T 10668-19952002-10-30发布 2003-03-01实施中华人民共和国信息产业部发布前言本标准是对SJ/T 10668-1995 《表面组装技术术语》的修订。

本标准的修订版与前版相比,主要变化如下:——增加了部分新内容;——对前版的部分术语进行了修改和删除。

本标准由电子工业工艺标准化技术委员会归口。

本标准起草单位:信息产业部电子第二研究所。

本标准主要起草人:李桂云、王季娥、石萍、甄元生、宋丽荣。

本标准予1995年首次发布。

本标准自实施之日起代替并废止SJ/T 10668-1995《表面组装技术术语》标准1. 范围本标准供电子组装行业及其他相关行业在制订国家标准、行业标准、企业标准和指导性技术文件以及编写教材、技术书籍、技术交流及论文报告时使用。

本标准界定了表面组装技术中常用的术语,本标准适用于电子工业的组装技术和其他相关行业的电子组装技术、互连技术和制造工艺。

2. 一般术语2.1组装 assembly将若干元件、器件或组件连接到一起。

2.2表面组装技术 surface mount technology(SMT)表面安装技术表面贴装技术将无引线的片状元件(表面组装元器件)安放在基板的表面上,通过浸焊或再流焊等方法加以焊接的组装技术。

2.3表面组装组件 surface mount assembly(SMA)表面安装组件采用表面组装技术制造的印制板组装件。

2.4表面组装元器件 surface mount component(SMC)表面安装元器件 surface mount device(SMD)表面贴装元器件外形为短形片状、圆柱形或异形,其焊端或引脚制作在同一平面内,并适用于表面组装的电子元器件。

2.5芯片直接组装 chip on board(COB)一种将集成电路或晶体管芯片直接安装、互连到印制板上的组装技术。

IPC-7351标准

IPC-7351标准IPC-7351标准是一个关于表面贴装技术(SMT)设计的标准文件,它规定了电子元件的封装和焊盘的设计要求。

这个标准是由IPC(国际电子零件工业协会)制定的,旨在帮助电子设计工程师和制造商在SMT设计中提高效率、降低成本并确保质量。

IPC-7351标准的制定是为了解决SMT设计中常见的问题,例如焊盘尺寸不一致、元件封装不符合实际需求等。

通过遵循这个标准,设计工程师可以更好地理解和满足焊盘和封装的设计要求,从而提高设计的可靠性和一致性。

在IPC-7351标准中,包含了大量关于焊盘和封装设计的规范和建议。

其中,最重要的部分之一是焊盘的设计。

IPC-7351标准规定了焊盘的尺寸、形状和间距,以确保焊接的可靠性和一致性。

设计工程师可以根据这些规定来确定焊盘的具体尺寸和形状,从而避免焊接过程中出现问题。

此外,IPC-7351标准还规定了元件封装的设计要求。

封装是电子元件的外壳,它直接影响着元件的安装和焊接。

通过遵循IPC-7351标准,设计工程师可以选择适合实际需求的封装类型和尺寸,从而确保元件在SMT过程中的稳定性和可靠性。

除了焊盘和封装设计的规定外,IPC-7351标准还包含了关于元件布局和间距的建议。

这些建议可以帮助设计工程师在布局电路板时考虑到元件的尺寸和间距,从而避免元件之间的干扰和冲突,确保设计的可靠性和稳定性。

总的来说,IPC-7351标准是一个非常重要的文件,它对SMT设计起着至关重要的作用。

通过遵循这个标准,设计工程师可以更好地理解和满足焊盘和封装的设计要求,从而提高设计的可靠性和一致性。

同时,制造商也可以根据这个标准来评估和验证设计的可行性,确保生产过程中的稳定性和一致性。

因此,对于电子设计工程师和制造商来说,熟悉并遵循IPC-7351标准是非常重要的。

只有通过遵循这个标准,他们才能在SMT设计中提高效率、降低成本并确保质量,从而在竞争激烈的市场中脱颖而出。

SMT工艺设计规范

贴片机

01

02

03

04

贴片机是SMT工艺中的 核心设备,用于将电子 元件贴装到PCB板上。

选择合适的贴片机需要 考虑元件的大小、形状、 精度和响焊接质量。

生产效率是贴片机的关 键指标,能够提高生产 效益。

焊接设备

焊接设备是SMT工艺中的重要设备之 一,用于将电子元件与PCB板焊接在 一起。

焊盘设计

焊盘材料

根据元件规格和焊接要求,选择合适 的焊盘材料,如铜、镍等,确保焊接 质量和可靠性。

焊盘尺寸

根据元件引脚间距和焊接工艺要求, 合理设计焊盘尺寸,以确保元件能够 稳定地焊接在电路板上。

PCB设计规范

板材选择

根据电路板的功能和生产条件,选择合适的板材,如FR4、CEM-1等,以确保 电路板的电气性能和机械强度。

对焊接好的电路板进行质量检查,确保焊 接质量符合要求。

检测与返修

光学检测

使用自动光学检测设备对焊接好的电路板进行检测,发现并定位问题。

功能性检测

对焊接好的电路板进行功能性检测,验证电路板是否正常工作。

返修

对检测出的问题进行返修,修复电路板。

记录与统计

对检测和返修过程中的问题进行记录和统计,以便持续改进工艺。

探索可弯曲、可折叠的柔性电子材 料,以适应不同形态的产品设计, 提高产品的便携性和适应性。

自动化与智能化发展

自动化生产线

通过自动化设备实现SMT工艺的 连续生产,提高生产效率,降低

人工成本。

智能化检测与监控

利用机器视觉、人工智能等技术, 实现SMT工艺过程的实时检测与 监控,确保产品质量和稳定性。

05 SMT工艺质量控制

零件质量检查

01

表面装联元器件封装设计规范

表面装联元器件封装设计规范目录1总则 (4)1.1范围 (4)1.2选库原则 (4)1.3元器件建封装库流程 (4)1.4缩略语 (4)1.5建库基本要求 (5)2片式贴装器件回流焊盘设计规则 (13)2.1建库原则 (13)2.2建库细则 (14)2.2.1片式电阻器件 (14)2.2.2片式电容器件 (14)2.2.3片式钽电容 (15)2.2.4片式电感器件 (16)2.2.5排阻 (17)2.2.6贴片二极管 (18)2.2.7SMA封装器件 (19)3SOT器件焊盘设计规则 (19)3.1SOT 23 (19)3.1.1器件尺寸 (19)3.1.2焊盘尺寸 (20)3.2SOT 89 (20)3.2.1器件尺寸 (20)3.2.2焊盘尺寸 (20)3.3SOT 143 (21)3.3.1器件尺寸 (21)3.3.2焊盘尺寸 (21)3.4SOT 223 (22)3.4.1器件尺寸 (22)3.4.2焊盘尺寸 (22)3.5SOT 323 (23)3.5.1器件尺寸 (23)3.5.2焊盘尺寸 (23)3.6SOT 363 (24)3.6.1器件尺寸 (24)3.6.2焊盘尺寸 (24)3.7TO 252、TO263、TO 268 (25)3.7.1器件尺寸 (25)3.7.2焊盘尺寸 (25)3.8SMD220 (26)3.8.1器件尺寸 (26)3.8.2焊盘尺寸 (26)4鸥翼形引脚器件回流焊盘设计规则 (26)4.1建库原则 (26)4.2建库规则 (27)4.2.1尺寸定义 (27)4.2.2焊盘设计 (27)5J型引脚器件回流焊盘设计规则 (28)5.1建库原则 (28)5.2器件尺寸 (28)5.3焊盘设计 (29)6QFP器件焊盘设计规则 (29)6.1PQFP (29)6.1.1器件尺寸 (29)6.1.2焊盘尺寸 (30)6.2SQFP (30)6.2.1器件尺寸 (30)6.2.2焊盘尺寸 (31)7BGA 器件焊盘设计规则 (32)7.1PBGA 焊盘设计 (32)7.2CBGA 焊盘设计 (32)8LCCC 器件焊盘设计规则 (33)8.1器件尺寸 (33)8.2焊盘设计 (33)9表贴器件波峰焊盘设计规则 (34)9.1全端子器件(通常为CHIP 元件) (34)9.2非全端子器件(钽电容、SOP、SOT 等器件) (35)10插装器件波峰焊盘设计原则 (35)10.1引线标称尺寸定义 (35)10.2公差处理与计算 (35)10.3成孔及焊盘设计计算 (36)10.4插件孔间距的确定 (38)10.4.1不需要成型的孔间距确定 (38)10.4.2需要成型的孔间距确定 (38)10.5选库原则 (38)1总则1.1范围本规范规定了印制电路板(以下简称PCB)基于Cadence软件设计中所使用的焊盘库、封装库的命名、设计等基本要求。

表面贴装设计与焊盘结构标准(1.0)

1 .消 费 产 品 . 括 游 戏 、 具 、 频 与 视 颉 电 包 玩 音 子产 品 。一 般 , 便 的 大 小 和 最 大 的 功 能 陛 是 重 要 方 的 , 是产 品成 本特别 重 要。 但

2 一 般 用 途 计 算 机 , 用 j商 业 或 个 人 用 途 : 如 一 比较 消 费 产 品 , 消 费者 希 望 较 长 的 寿 命 和 较 持 续

虽 然 圈 案 标 准 化 . 但 由 于 它 们 是 印 制 板 电 路

I 形 的 一 部 分 . 它 们 虚 该 服 从 可 生 产 性 级 别 L何 和 i电 髓 腐 蚀 或 其 它 条 件 有 关 的 公 差 : 可 生 产 ^ } 也 与 阻 焊 ( od rma k 的 使 用 和 在 阻 焊 与 s l e s ) 导 体 盈 案 之 间 所 姜 求 的 定 位 有 关 。 ( 段 落 12 2) 见 】2 性 能 等 级 ( a s . Cls }

台 『 荽 舰 定 昕 要 求 的 性 能 等 级 和 表 示 出 在 适 当 的

4 商 业 飞 机 要 求 尺 寸小 、 量 轻 和 高 性 能 : 重

5 这些产 到 的产 6

工 业 产 品 和 车 厢 汽 车 应 用 尺 寸 和 功 能 是

地 方 对 特 殊 参 数 的 任 何 期 望 。 在 设 计 要 求 与 这 里

类 的 印 制 板 和 印 制 板 装 配 适 台 于 那 些 要 求 高 水 平保 障和 服务是 必要 的应用 。 本 标 准 的 焊 盘 结 构 具 有 接 纳 所 有 个性 能 等

级 的能 力。

12 1最 终 使 用 用 途 除 了 三 个 性 能 等 级 之 外 , 面 表 况 。这些 是 :

pcb表面贴装焊盘设计标准

pcb表面贴装焊盘设计标准

PCB表面贴装焊盘设计标准如下:

1. 调用PCB标准封装库。

2. 焊盘单边最小不小于,整个焊盘直径最大不大于元件孔径的3倍。

3. 尽量保证两个焊盘边缘的间距大于。

4. 孔径超过或焊盘直径超过的焊盘应设计为菱形或梅花形焊盘。

5. 布线较密的情况下,推荐采用椭圆形与长圆形连接盘。

单面板焊盘的直径或最小宽度为;双面板的弱电线路焊盘只需孔直径加即可,焊盘过大容易引起无必要的连焊。

6. 焊盘的内孔一般不小于,因为小于的孔开模冲孔时不易加工,通常情况下以金属引脚直径值加上作为焊盘内孔直径,如电阻的金属引脚直径为时,其焊盘内孔直径对应为,焊盘直径取决于内孔直径。

7. 对称性:为保证熔融焊锡表面张力平衡,两端焊盘必须对称。

遵循上述标准可保证焊盘设计的质量和可靠性。

同时请注意,上述标准可能会随技术的发展和工艺的改进而有所更新和调整,建议您持续关注相关领域最新的知识动态和技术更新,以确保您的设计始终保持最佳状态。

(完整word)表面组装技术课程标准

(完整word)表面组装技术课程标准《表面组装技术》课程标准一、概述(一)课程性质《表面组装技术》,又称SMT(Surface Mounting Technology),是应用电子专业学生必修的综合性、实践性很强的专业课程和核心课程,目的是使学生掌握现代电子制造技术中焊膏印刷、贴片、再流焊接与检测返修、SMT设备操作、编程与维护等SMT岗位所需的能力、知识与素质,为提高学生专业技能,培养其职业素质,增强职业适应性奠定坚实的基础.(二)课程基本理念1、以“以能力为本位”的教学理念为宗旨2、以“产学研相结合"的教育方法为指导。

3、以企业要求和标准培养学生现场分析和解决问题的能力。

4、引入SMT企业文化,完善到课程教育中;5、引入SMT职业标准,完善课程标准;6、引入SMT职业培训内容,完善课程教学内容;7、引入SMT职业资格认证项目,完善专业人才培养方案。

(三)课程设计思路1、根据江苏联合职业技术学院应用电子技术专业人才培养方案确定课程标准.2、表面组装技术的教学内容设计可以分为理论基础模块和实践操作模块两大部分, 理论基础模块教学主要介绍表面组装技术的基础知识。

实践操作模块主要是介绍表面组装技术中的工艺、设备操作、编程等。

3、教学模式现场教学、多媒体教学、产学研结合教学、案例教学、分组讨论法、角色扮演法、理实一体化教学二、课程目标1、总目标通过本课程的学习,使学生具备应用电子专业从事各类电子产品制造、检测以及生产设备的维护等表面组装技术岗位所需的理论与实践知识、实际生产能力以及企业文化等,为提高学生专业技能,培养其职业素质,增强职业适应性,成为通信产品制造行业的生产、管理等各项工作的第一线高等应用型专门型人才打下基础。

2、具体目标(1)、基本知识目标1)、了解和掌握SMT技术的概念、特点、作用、现状及发展。

2)、掌握SMT元器件的型号、规格及识别方法;3)、掌握SMT生产工艺流程;4)、掌握焊膏印刷、贴片、再流焊接等工艺方法。

焊盘基础知识

焊盘基础知识焊盘(land),表面贴装装配的基本构成单元,用来构成电路板的焊盘图案(land pattern),即各种为特殊元件类型设计的焊盘组合。

没有比设计差劲的焊盘结构更令人沮丧的事情了。

当一个焊盘结构设计不正确时,很难、有时甚至不可能达到预想的焊接点。

焊盘的英文有两个词:Land 和 Pad ,经常可以交替使用;可是,在功能上,Land 是二维的表面特征,用于可表面贴装的元件,而 Pad 是三维特征,用于可插件的元件。

作为一般规律,Land 不包括电镀通孔(PTH, plated through-hole)。

旁路孔(via)是连接不同电路层的电镀通孔(PTH)。

盲旁路孔(blind via)连接最外层与一个或多个内层,而埋入的旁路孔只连接内层。

如前面所注意到的,焊盘Land通常不包括电镀通孔(PTH)。

一个焊盘Land内的PTH在焊接过程中将带走相当数量的焊锡,在许多情况中产生焊锡不足的焊点。

可是,在某些情况中,元件布线密度迫使改变到这个规则,最值得注意的是对于芯片规模的封装(CSP, chip scale package)。

在1.0mm(0.0394")间距以下,很难将一根导线布线通过焊盘的"迷宫"。

在焊盘内产生盲旁通孔和微型旁通孔(microvia),允许直接布线到另外一层。

因为这些旁通孔是小型和盲的,所以它们不会吸走太多的焊锡,结果对焊点的锡量很小或者没有影响。

有许多的工业文献出于IPC(Association Connecting Electronics Industries),EIA(Electronic Industry Alliance)和JEDEC(Solid State Technology Association),在设计焊盘结构时应该使用。

主要的文件是IPC-SM-782《表面贴装设计与焊盘结构标准》,它提供有关用于表面贴装元件的焊盘结构的信息。

焊盘结构标准(中文IPC-SM-782A)

表面贴装设计与焊盘结构标准(3.6)IPC-SM-782 Revision A - August 19933.6 设计规则在一个设计的元件选择阶段,应该就有关超出本文件范围的任何元件咨询一下制造工程部门。

印制板的设计原则是现时测试与制造能力的一个陈述。

超出或改变这些能力都要求在包括制造、工程和测试技术在内的过程中所有参与者的共同合作。

在设计中较早地涉及测试与制造有助于将高质量的产品迅速地投入生产。

图3-7显示那些应该涉及的合作工程队伍参与者的一列表。

图3-7、简化的电子开发组织图3.6.1 元件间隔3.6.1.1 元件考虑现在已经讨论过的焊盘结构设计的信息对于表面贴装装配的可靠性是重要的。

可是设计者不应该忽视SMT装配的可制造性、可测试性和可修理性。

最小的封装元件之间的间隔要求满足所有这些制造要求。

最大的封装元件之间的间隔是没有限制的;越大越好。

有些设计要求,表面贴装元件尽可能地靠近。

基于经验,图3-8中所显示的例子都满足可制造性的要求。

图3-8、推荐最小的焊盘对焊盘间隔在相邻元件之间的焊盘对焊盘的间隔应该是1.25mm[0.050"]的沿印制板所有边缘空隔,如果板是脱离连接器测试的;或者最少2.5mm[0.100"],如果测试使用真空密封。

这里规定的要求是推荐的最小值,除了导体几何公差。

3.6.1.2 波峰焊接元件的方向所有的有极性的表面贴装元件在可能的时候都要以相同的方向放置。

在任何第二面要用波峰焊接的印制板装配上,在该面的元件首选的方向如图3-9所示。

使用这个首选方向是要使装配在退出焊锡波峰时得到的焊点质量最佳。

•所有无源元件要相互平行•所有SOIC要垂直于无源元件的长轴•SOIC和无源元件的较长轴要互相垂直•无源元件的长轴要垂直于板沿着波峰焊接机传送带的运动方向图3-9、波峰焊接应用中的元件方向3.6.1.3 元件贴装类型相似的元件应该以相同的方向排列在板上,使得元件的贴装、检查和焊接更容易。

焊盘设计规范

JLCC

J型引脚芯片载体封装

LCC

无引脚芯片载体封装

LGA

触点陈列封装

LOC

芯片上引线封装

LQFP

微薄型四列扁平封装

LQUAD

陶瓷四列扁平封装

MCM

厚膜组封装

MFP

小外型扁平封装

MQFP

QFP的别称

MQUAD

OC:表示为八角形焊盘

SH:表示不规则焊盘

1.1.3:通孔形状

通孔形状表示反应插脚类元件焊盘通孔形状。

字母表示的意义只有NO表示没有通孔,其它表示意义与1.1.2:焊盘外形相同,请参考:

1.1.4:焊盘尺寸:

焊盘尺寸是焊盘大小的表经。其字母的意义如下:

D:表示圆形焊盘的直经。

L*W:表示焊盘长 * 宽。

1.1.5:通孔尺寸:

通孔尺寸是表示插焊类元件通孔大小。其字母的意义与1.1.4:焊盘尺寸描述的相同,请参考。

2:焊盘设计规范:

焊盘设计直接影响着元器件的“ 焊接性,器件固定的稳

定性,元件器热能传递”, 焊盘的设计在电子产品设计中起至关重要一环。

说 说

明 明

表一:元件类别代码与意义:

元件类别代码

意义

C

表示电容类

D

表示二极管类

E

表示防静电,防雷类

F

表示保险丝类,

I

表示集成电路类

J

2.1:焊盘外形设计必须与器件脚吸锡处表征外形相一至,以

保持焊锡能与焊盘以最大的吸锡面进行良好接触。

2.2:非规则形状焊盘,尽量做成规则形焊盘,非规则形器件

pcb工艺的设计规范

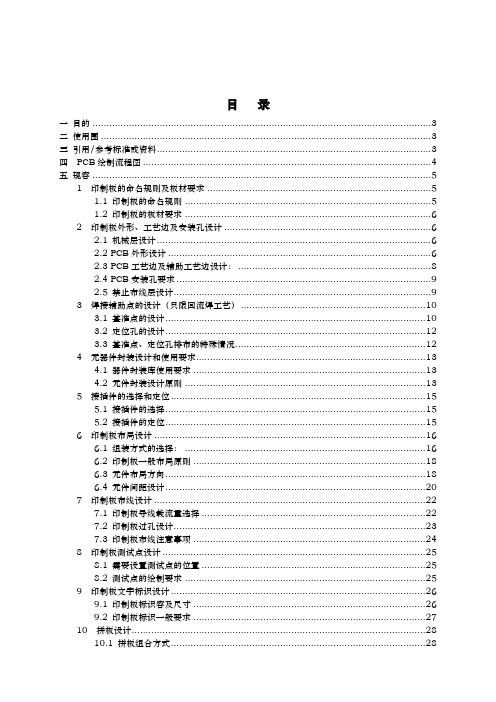

目录一目的 (3)二使用围 (3)三引用/参考标准或资料 (3)四PCB绘制流程图 (4)五规容 (5)1 印制板的命名规则及板材要求 (5)1.1 印制板的命名规则 (5)1.2 印制板的板材要求 (6)2 印制板外形、工艺边及安装孔设计 (6)2.1 机械层设计 (6)2.2 PCB外形设计 (6)2.3 PCB工艺边及辅助工艺边设计: (8)2.4 PCB安装孔要求 (9)2.5 禁止布线层设计 (9)3 焊接辅助点的设计(只限回流焊工艺) (10)3.1 基准点的设计 (10)3.2 定位孔的设计 (12)3.3 基准点、定位孔排布的特殊情况 (12)4 元器件封装设计和使用要求 (13)4.1 器件封装库使用要求 (13)4.2 元件封装设计原则 (13)5 接插件的选择和定位 (15)5.1 接插件的选择 (15)5.2 接插件的定位 (15)6 印制板布局设计 (16)6.1 组装方式的选择: (16)6.2 印制板一般布局原则 (18)6.3 元件布局方向 (18)6.4 元件间距设计 (20)7 印制板布线设计 (22)7.1 印制板导线载流量选择 (22)7.2 印制板过孔设计 (23)7.3 印制板布线注意事项 (24)8 印制板测试点设计 (25)8.1 需要设置测试点的位置 (25)8.2 测试点的绘制要求 (25)9 印制板文字标识设计 (26)9.1 印制板标识容及尺寸 (26)9.2 印制板标识一般要求 (27)10 拼板设计 (28)10.1 拼板组合方式 (28)10.2 拼板连接方式 (28)10.3 拼板基准点设计 (29)10.4 拼板定位孔设计 (29)11 印制板的热设计 (29)12 印制板的安规设计 (30)12.1 最小电气距离 (30)12.2 常规约定 (31)12.3 高压警示 (31)13 印制板的EMC设计 (32)13.1 布线常用规则 (32)13.2 地线的敷设 (32)13.3 去偶电容的使用 (33)13.4 PCB线的接地 (33)一目的规产品的PCB设计,为PCB设计提供依据和要求,规定了PCB设计的相关参数,使PCB设计能够满足可焊接性、可测试性、安规、EMC等技术规,在产品设计中创造工艺、质量、成本等优势。

SMT工艺标准

表面贴装技术(SMT)工艺标准Q/WP1101-20021范围本标准规定了本公司表面贴装生产的设备、器件、生产工艺方法、特点、参数以及产品和半成品的一般工艺要求以及关于表面贴装生产过程防静电方面的特殊要求。

本规范适用于我公司所有采用表面贴装的生产工艺。

2规范性引用文件SJ/T 10670-1995 表面组装工艺通用技术要求SJ/T 10666-1995 表面组装组件的焊点质量评定SJ/T 10668-1995 表面组装技术术语3术语3.1 一般术语a)表面组装技术---- SMT(Surface Mount Technology)。

b)表面组装元器件---SMD/SMC(Surface Mount Devices/ Surface Mount Components)。

c)表面组装组件--- SMA (Surface Mount Assemblys)。

d)表面组装印制板--- SMB (Surface Mount Board)。

e)回流焊(Reflow soldering)--- 通过重新熔化预先印制到印刷板焊盘上的锡膏焊料,实现SMD焊端或引脚与印制板焊盘之间的机械与电气连接的软钎焊。

f)峰焊(Wave soldering)--- 将熔化的软钎焊料,经电动泵或电磁泵喷流成设计要求的焊料波峰,使预先装有电子元器件的印制板通过焊料波峰,实现元器件焊端或引脚与印制板焊盘之间的机械与电气连接的软钎焊。

3.2 元器件术语a)焊端(Terminations)--- 无引线表面组装元器件的金属化外电极。

b)形片状元件(Rectangular chip component)两端无引线,有焊端,外形为薄片矩形的SMD。

c)外形封装 SOP(Small Outline Package)小外形模压塑料封装,两侧有翼形或J形短引脚的一种SMD。

d)小外形晶体管SOT(Small Outline Transistor)采用小外形封装结构的表面组装晶体管。

SMT工艺要求-PCB元器件焊盘设计

填埋等,以降低其对环境的影响。

06 PCB元器件焊盘设计案例 分析

案例一:多层板焊盘设计

总结词

多层板焊盘设计需考虑各层之间的连接和导通性,确保焊盘与元件引脚之间的可靠连接。

详细描述

在多层板焊盘设计中,需要考虑各层之间的连接方式和导通性,以确保焊盘与元件引脚之间的可靠连接。设计时 需充分考虑多层板的叠层结构,合理规划焊盘的尺寸、位置和导通孔的位置、数量和尺寸,以满足焊接工艺的要 求。

兼容性考虑

无铅焊盘设计应考虑与现 有设备和工艺的兼容性, 以确保生产过程的顺利进 行。

可靠性测试

无铅焊盘应经过严格的可 靠性测试,以确保其性能 和稳定性。

有害物质限制使用

限制使有害物质

在PCB元器件焊盘设计中,应尽 量避免使用对人体和环境有害的

物质,如铅、汞等。

替代方案

对于必须使用的有害物质,应积极 寻找替代方案,以减少对环境的负 面影响。

焊盘间距设计

焊盘间距应满足工艺要求,以保证焊接过程中不会发生桥接现象。

考虑到焊接过程中可能出现的热膨胀和收缩,焊盘间距应适当留有余量,以避免 焊接后出现断路或短路问题。

03 PCB元器件焊盘的可靠性 设计

焊点的可靠性

焊点的可靠性是确保PCB元器件稳定工作的关键 因素。

焊点的可靠性要求焊盘具有足够的机械强度和耐 热性,以承受焊接过程中的热应力和机械应力。

自动化程度高

SMT工艺采用自动化设备 进行元器件贴装和焊接, 提高了生产效率和产品质 量。

SMT工艺流程

印刷

贴装

将焊膏或胶粘剂印刷到 PCB上,形成焊膏图案。

将元器件贴装到PCB的 焊膏图案上。

焊接

通过加热或固化过程, 使焊膏熔化或胶粘剂固 化,将元器件与PCB连

PCB板焊盘与通孔的设计规范标准

PCB设计工艺规范1.概述与范围本规范规定了印制板设计应遵循的基本工艺规范,适合于公司的印制电路板设计。

2.性能等级(Class)在有关的IPC标准中建立了三个通用的产品等级(class),以反映PCB在复杂程度、功能性能和测试/检验方面的要求。

设计要求决定等级。

在设计时应根据产品等级要求进行设计和选择材料。

第一等级通用电子产品包括消费产品、某些计算机和计算机外围设备、以及适合于那些可靠性要求不高,外观不重要的电子产品。

第二等级专用服务电子产品包括那些要求高性能和长寿命的通信设备、复杂的商业机器、仪器和军用设备,并且对这些设备希望不间断服务,但允许偶尔的故障。

第三等级高可靠性电子产品包括那些关键的商业与军事产品设备。

设备要求高可靠性,因故障停机是不允许的。

2.1组装形式PCB的工艺设计首先应该确定的就是组装形式,即SMD与THC在PCB正反两面上的布局,不同的组装形式对应不同的工艺流程。

设计者设计印制板应考虑是否能最大限度的减少流程问题,这样不但可以降低生产成本,而且能提高产品质量。

因此,必须慎重考虑。

针对公司实际情况,应该优选表1所列形式之一。

表1 PCB组装形式组装形式示意图PCB设计特征I、单面全SMD单面装有SMDII、双面全SMD双面装有SMDIII、单面混装单面既有SMD又有THCIV、A面混装B面仅贴简单SMD 一面混装,另一面仅装简单SMDV、A面插件B面仅贴简单SMD 一面装THC,另一面仅装简单SMD3. PCB材料3.1 PCB基材:PCB基材的选用主要根据其性能要求选用,推荐选用FR-4环氧树脂玻璃纤维基板。

选择时应考虑材料的玻璃转化温度、热膨胀系数(CTE)、热传导性、介电常数、表面电阻率、吸湿性等因素。

3.2 印制板厚度范围为0.5mm~6.4mm,常用0.5mm,0.8mm,1mm,1.6mm,2.4mm,3.2mm几种。

3.3 铜箔厚度:厚度种类有18u,35u,50u,70u。

波峰焊工艺 PCB_焊盘工艺设计规范

波峰焊工艺PCB 焊盘与孔设计规范1. 目的规范产品的PCB焊盘设计工艺,规定PCB焊盘设计工艺的相关参数,使得PCB 的设计满足可生产性。

2. 适用范围本规范适用于本公司电子产品的PCB 工艺设计,运用于但不限于PCB 的设计、PCB 批产工艺审查、单板工艺审查等活动。

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准3.引用/参考标准或资料TS—S0902010001 <<信息技术设备PCB 安规设计规范>>IPC-SM-782<<表面贴装设计与焊盘结构标准>>IPC-2221<< PCB设计通用标准>>IEC60194 <<印制板设计、制造与组装术语与定义>> (Printed Circuit Board designmanufacture and assembly-terms and definitions)IPC—A—600F <<印制板的验收条件>> (Acceptably of printed board)IEC609504.规范内容4.1焊盘的定义通孔焊盘的外层形状通常为圆形、方形或椭圆形。

具体尺寸定义详述如下,名词定义如图所示。

1)孔径尺寸:若实物管脚为圆形:孔径尺寸(直径)=实际管脚直径+0.20∽0.30mm(8.0∽12.0MIL)左右;若实物管脚为方形或矩形:孔径尺寸(直径)=实际管脚对角线的尺寸+0.10∽0.20mm(4.0∽8.0MIL)左右。

2)焊盘尺寸:常规焊盘尺寸=孔径尺寸(直径)+0.50mm(20.0 MIL)左右。

4.2 焊盘相关规范4.2.1所有焊盘单边最小不小于0.25mm,整个焊盘直径最大不大于元件孔径的3倍。

一般情况下,通孔元件采用圆型焊盘,焊盘直径大小为插孔孔径的1.8倍以上;单面板焊盘直径不小于2mm;双面板焊盘尺寸与通孔直径最佳比为2.5,对于能用于自动插件机的元件,其双面板的焊盘为其标准孔径+0.5---0.6mm4.2.2 应尽量保证两个焊盘边缘的距离大于0.8mm,与过波峰方向垂直的一排焊盘应保证两个焊盘边缘的距离大于1.0mm(此时这排焊盘可类似看成线组或者插座,两者之间距离太近容易桥连)在布线较密的情况下,推荐采用椭圆形与长圆形连接盘。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表面贴装设计与焊盘结构标准(3.6)IPC-SM-782 Revision A - August 1993(本文是该标准的3.6~3.6.2.3的翻译稿,其后的内容为3.6.3通路孔位置指南)3.6 设计规则在一个设计的元件选择阶段,应该就有关超出本文件范围的任何元件咨询一下制造工程部门。

印制板的设计原则是现时测试与制造能力的一个陈述。

超出或改变这些能力都要求在包括制造、工程和测试技术在内的过程中所有参与者的共同合作。

在设计中较早地涉及测试与制造有助于将高质量的产品迅速地投入生产。

图3-7显示那些应该涉及的合作工程队伍参与者的一列表。

图3-7、简化的电子开发组织图3.6.1 元件间隔3.6.1.1 元件考虑 现在已经讨论过的焊盘结构设计的信息对于表面贴装装配的可靠性是重要的。

可是设计者不应该忽视SMT装配的可制造性、可测试性和可修理性。

最小的封装元件之间的间隔要求满足所有这些制造要求。

最大的封装元件之间的间隔是没有限制的;越大越好。

有些设计要求,表面贴装元件尽可能地靠近。

基于经验,图3-8中所显示的例子都满足可制造性的要求。

图3-8、推荐最小的焊盘对焊盘间隔在相邻元件之间的焊盘对焊盘的间隔应该是1.25mm[0.050"]的沿印制板所有边缘空隔,如果板是脱离连接器测试的;或者最少2.5mm[0.100"],如果测试使用真空密封。

这里规定的要求是推荐的最小值,除了导体几何公差。

3.6.1.2 波峰焊接元件的方向 所有的有极性的表面贴装元件在可能的时候都要以相同的方向放置。

在任何第二面要用波峰焊接的印制板装配上,在该面的元件首选的方向如图3-9所示。

使用这个首选方向是要使装配在退出焊锡波峰时得到的焊点质量最佳。

•所有无源元件要相互平行•所有SOIC要垂直于无源元件的长轴•SOIC和无源元件的较长轴要互相垂直•无源元件的长轴要垂直于板沿着波峰焊接机传送带的运动方向图3-9、波峰焊接应用中的元件方向3.6.1.3 元件贴装 类型相似的元件应该以相同的方向排列在板上,使得元件的贴装、检查和焊接更容易。

还有,相似的元件类型应该尽可能接地在一起,使网表或连通性和电路性能要求最终推动贴装。

请见图3-10。

例如,在内存板上,所有的内存芯片都贴放在一个清晰界定的矩阵内,所有元件的第一脚在同一个方向。

这是在逻辑设计上实施的一个很好的设计方法,在逻辑设计中有许多在每个封装上有不同逻辑功能的相似元件类型。

在另一方面,模拟设计经常要求大量的各种元件类型,使得将类似的元件集中在一起颇为困难。

不管是否设计为内存的、一般逻辑的、或者模拟的,都推荐所有元件方向为第一脚方向相同。

图3-10、相似元件的排列3.6.1.4 基于栅格的元件放置 SMT元件贴装与方向通常比通孔技术(THT)的印制板更加困难,有两个原因:更高的元件密度,和将元件放在板的两面的能力。

对于THT设计,元件是以2.54mm[0.100"]的中心间距放置的,假设1.3mm[0.065"]的焊盘,焊盘之间的间隔为1.2mm。

可是,在高密度SMT设计中,焊盘之间的间隔经常较小,小至0.63mm[0.025"]或更小。

基于栅格的元件放置(0.100"的栅格是THT的标准)被大量与现在可购买到的SMT元件封装有关的焊盘尺寸所复杂化了。

今天所完成的大多数SMT设计已经放弃了THT板的标准栅格放置规则。

这最终造成元件的随机放置,通路孔甚至更加随机地在板上放置。

由于随机元件放置所产生的两个问题,一是失去了均匀的基于栅格的测试节点的可访问性,二是失去了在所有层面上逻辑的、可预测的路由通道(可能使板层数增加)。

除此之外在IEC出版物IEC97中确认的已接受的国际栅格对于新的设计应该为0.5mm,进一步分割为0.05mm。

对这个问题的一个解决方法是,用所有的用于测试、路由和翻修点的、以0.05mm中心(或更大,基于设计)连接到通路孔的元件焊盘建立CAD数据库。

然后,当在CAD系统上作元件的放置时,简单地放置元件以使得在焊盘之间有最少0.5mm的间隔,然后将正在放置的元件的通路孔跳出到下一个1.0mm的栅格点。

以这个方法,所有元件应该有介于0.4mm~0.6mm(或平均05mm)的焊盘之间的间隔。

从装配的角度看,处理元件形心在1.0mm栅格上的、板上所有焊盘之间的间隔在两个方向上大约相等的PCB较为容易。

3.6.1.5 单面板与双面板的比较 单面与双面这两个术语说的是在表面贴装出现之前,在一块印制电路板上的一个或两个导体层。

可是,现在,单面的术语指的是元件贴装在一个面上(第一类型的装配)。

双面指的是元件贴装在板的两面(第二类型的装配)。

已经观察到许多SMT设计者,特别是新手,太急于将元件放置在板的第二面,迫使装配工艺过程执行两次而不是一次。

设计者应该集中考虑尽可能地将所有元件放在板的主面上,并且不产生元件间隔的冲突。

其结果是较低的装配成本。

如果一定要求双面贴装,那么基于栅格的元件放置,虽然更困难,但对于精确的最终元件贴装、电路的可布线性、和可测试性是甚至更加关键的。

使用传统SMT设计规则的双面板经常要求双面的,或者蛤壳式的测试夹具,其成本为单面测试夹具的3~5倍。

人们知道,基于栅格的元件贴装改进节点的可访问性,以及消除双面测试的需要。

3.6.1.6 焊锡模板设计 焊锡模板是主要的媒介物,通过它将锡膏施用到SMT印制板上。

使用它,可精确地控制锡膏沉淀的准确位置和体积。

模板的布孔图通常由板外层的元件贴装焊盘组成,板面上的其它所有电路都去掉了。

模板上的开孔应该是板上所有元件焊盘的相同大小。

密间距(fine pitch)的元件例外。

密间距的元件使用相同的宽度,但是开孔的长度缩短1/3,并对中。

印制板装配商可以自己选择,在制造模板之前改变模板开孔的尺寸,以改变沉积在焊盘上锡膏的量。

3.6.1.7 用于清洁的元件离地高度 用于清洁的最小元件离地高度是基于该元件的对角线距离。

这个尺寸表示如果小心可能集聚污垢的元件表面积。

表3-7显示推荐的元件离板距离的相互关系。

表3-7、元件的离地高度(Stand off)元件对角线 元件表面积 元件离地高度<= 50 mm <= 2500 mm2>= 0.5 mm<= 25 mm <= 625 mm2>= 0.3 mm<= 12 mm <= 144 mm2>= 0.2 mm<= 6 mm <= 36 mm2>= 0.1 mm<= 3 mm <= 9 mm2>= 0.05 mm如果不能达到最小的离地高度,对元件下的适当清洁是不可能的。

这种情况下推荐使用免洗助焊剂。

3.6.1.8 基准点标记(Fiducial Marks) 基准点标记是一个在电路布线图的同一个工艺中产生的印制图特征。

基准点和电路布线图必须在同一个步骤中腐蚀出来。

基准点标记为装配工艺中的所有步骤提供共同的可测量点。

这允许装配使用的每个设备精确地定位电路图案。

有两种类型的基准点标记,它们是:A. 全局基准点(Global Fiducials)基准点标记用于在单块板上定位所有电路特征的位置。

当一个多重图形电路以组合板(panel)的形式处理时,全局基准点叫做组合板基准点。

(见图3-11)B. 局部基准点(Local Fiducials)用于定位单个元件的基准点标记。

(见图3-12)图3-11、局部/全局基准点图3-12、组合板/全局基准点要求至少两个全局基准点标记来纠正平移偏移(X与Y位置)和旋转偏移(θ位置)。

这些点在电路板或组合板上应该位于对角线的相对位置,并尽可能地距离分开。

要求至少两个局部基准点标记来纠正平移偏移(X与Y位置)和旋转偏移(θ位置)。

这可以是两个位于焊盘图案范围内对角线相对的两个标记。

如果空间有限,则至少可用一个基准点来纠正平移偏差(X与Y位置)。

单个基准点应该位于焊盘图案的范围内,作为中心参考点。

局部、全局或组合板基准点的最小尺寸是1.0mm。

一些公司已经为组合板基准点选用较大的基准点(达到1.5mm)。

保持所有的基准点为同一尺寸是个很好的方法。

3.6.1.9 基准点标记设计规格 表面贴装设备制造商协会(SMEMA)已经将基准点的设计原则标准化。

这些原则得到IPC的支持,由下列事项组成:A. 形状最佳的基准点标记是实心圆。

见图3-13。

图3-13、视觉系统的基准点类型B. 尺寸基准点标记最小的直径为1mm[0.040"]。

最大直径是3mm[0.120"]。

基准点标记不应该在同一块印制板上尺寸变化超过25微米[0.001"]。

C. 空旷度(clearance)在基准点标记周围,应该有一块没有其它电路特征或标记的空旷面积。

空旷区的尺寸要等于标记的半径。

标记周围首选的空地等于标记的直径。

(见图3-14)图3-14、基准点空旷度要求D. 材料基准点可以是裸铜、由清澈的防氧化涂层保护的裸铜、镀镍或镀锡、或焊锡涂层(热风均匀的)电镀或焊锡涂层的首选厚度为5~10微米[0.0002~0.0004"]。

焊锡涂层不应该超过25微米[0.001"]。

如果使用阻焊(solder mask),不应该覆盖基准点或其空旷区域。

应该注意,基准点标记的表面氧化可能降低它的可读性。

E. 平整度(flatness)基准点标记的表面平整度应该在15微米[0.0006"]之内。

F. 边缘距离基准点要距离印制板边缘至少5.0mm[0.200"](SMEMA的标准传输空隙),并满足最小的基准点空旷度要求。

G. 对比度当基准点标记与印制板的基质材料之间出现高对比度时可达到最佳的性能。

如图3-15所示,将全局或组合板的基准点位于一个三点基于格栅的数据系统中是一个很好的设计。

第一个基准点位于0,0位置。

第二和第三个基准点位于正象限中从0,0点出发的X与Y的方向上。

全局基准点应该位于那些含有表面贴装以及通孔元件的所有印制板的顶层和底层,因为甚至通孔装配系统也正开始利用视觉对准系统。

图3-15、印刷电路板上的基准点位置所有的密间距元件都应该有两个局部基准点系统设计在该元件焊盘图案内,以保证每次当元件在板上贴装、取下和/或更换时有足够的基准点。

所有基准点都应该有一个足够大的阻焊(soldermask)开口,以保持光学目标绝对不受阻焊的干扰。

如果阻焊要在光学目标上,那么一些视觉对中系统可能造成由于目标点的对比度不够而不起作用。

对于所有基准点的内层背景必须相同。

即,如果实心铜板在基准点下面表层以下的层面上,所有基准点都必须也是这样。

如果基准点下没有铜,那么所有都必须没有。