PCB-焊盘工艺设计规范

pcb焊盘设计规范

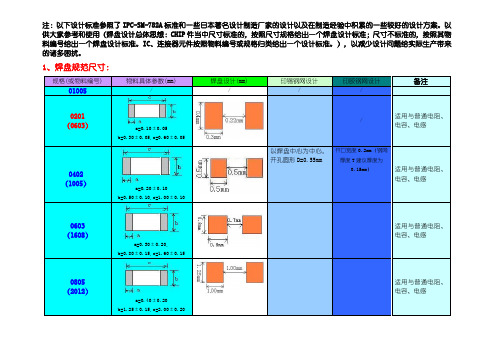

注:以下设计标准参照了IPC-SM-782A标准和一些日本著名设计制造厂家的设计以及在制造经验中积累的一些较好的设计方案。

以供大家参考和使用(焊盘设计总体思想:CHIP件当中尺寸标准的,按照尺寸规格给出一个焊盘设计标准;尺寸不标准的,按照其物料编号给出一个焊盘设计标准。

IC、连接器元件按照物料编号或规格归类给出一个设计标准。

),以减少设计问题给实际生产带来的诸多困扰。

1、焊盘规范尺寸:规格(或物料编号) 物料具体参数(mm) 焊盘设计(mm) 印锡钢网设计印胶钢网设计备注01005 / / / /0201(0603)a=0.10±0.05b=0.30±0.05,c=0.60±0.05 /适用与普通电阻、电容、电感0402(1005)a=0.20±0.10b=0.50±0.10,c=1.00±0.10 以焊盘中心为中心,开孔圆形D=0.55mm开口宽度0.2mm(钢网厚度T建议厚度为0.15mm)适用与普通电阻、电容、电感0603(1608)a=0.30±0.20,b=0.80±0.15,c=1.60±0.15 适用与普通电阻、电容、电感0805(2012)a=0.40±0.20b=1.25±0.15,c=2.00±0.20 适用与普通电阻、电容、电感1206(3216)a=0.50±0.20b=1.60±0.15,c=3.20±0.20 适用与普通电阻、电容、电感1210(3225)a=0.50±0.20b=2.50±0.20,c=3.20±0.20 适用与普通电阻、电容、电感1812(4532)a=0.50±0.20b=3.20±0.20,c=4.50±0.20 适用与普通电阻、电容、电感2010(5025)a=0.60±0.20b=2.50±0.20,c=5.00±0.20 适用与普通电阻、电容、电感2512(6432)a=0.60±0.20b=3.20±0.20,c=6.40±0.20 适用与普通电阻、电容、电感1:1开口,不避锡珠5700-250AA2-0300排阻0404(1010)a=0.25±0.10,b=1.00±0.10c=1.00±0.10,d=0.35±0.10p=0.65±0.05排阻0804(2010)a=0.25±0.10,b=2.00±0.10c=1.00±0.10,d=0.30±0.15p=0.50±0.05排阻1206(3216)a=0.30±0.15,b=3.2±0.15c=1.60±0.15,d=0.50±0.15p=0.80±0.10排阻 1606 (4016)a=0.25±0.10,b=4.00±0.20 c=1.60±0.15,d=0.30±0.10p=0.50±0.05472X-R05240-10a=0.38±0.05,b=2.50±0.10 c=1.00±0.10,d=0.20±0.05 d1=0.40±0.05,p=0.50钽质电容适用于钽质电容1206 (3216) a=0.80±0.30,b=1.60±0.20 c=3.20±0.20,d=1.20±0.10 A=1.50,B=1.20,G=1.401411 (3528) a=0.80±0.30,b=2.80±0.20 c=3.50±0.20,d=2.20±0.10 A=1.50,B=2.20,G=1.702312 (6032) a=1.30±0.30,b=3.20±0.30 c=6.00±0.30,d=2.20±0.10 A=2.00,B=2.20,G=3.202917 (7243)a=1.30±0.30,b=4.30±0.30 c=7.20±0.30,d=2.40±0.10A=2.00,B=2.40,G=4.50铝质电解电容适用于铝质电解电容(Ø4×5.4)d=4.0±0.5h=5.4±0.3a=1.8±0.2,b=4.3±0.2c=4.3±0.2,e=0.5~0.8p=1.0A=2.40,B=1.00P=1.20,R=0.50(Ø5×5.4)d=5.0±0.5h=5.4±0.3a=2.2±0.2,b=5.3±0.2c=5.3±0.2,e=0.5~0.8p=1.3A=2.80,B=1.00P=1.50,R=0.50(Ø6.3×5.4)d=6.3±0.5h=5.4±0.3a=2.6±0.2,b=6.6±0.2c=6.6±0.2,e=0.5~0.8p=2.2A=3.20,B=1.00P=2.40,R=0.50(Ø6.3×7.7)d=6.3±0.5h=7.7±0.3a=2.6±0.2,b=6.6±0.2c=6.6±0.2,e=0.5~0.8p=2.2A=3.20,B=1.00P=2.40,R=0.50(Ø8.0×6.5)d=6.3±0.5h=7.7±0.3a=3.0±0.2,b=8.3±0.2c=8.3±0.2,e=0.5~0.8p=2.2A=3.20,B=1.00P=2.40,R=0.50(Ø8×10.5)d=8.0±0.5h=10.5±0.3a=3.0±0.2,b=8.3±0.2c=8.3±0.2,e=0.8~1.1p=3.1A=3.60,B=1.30P=3.30,R=0.65(Ø10×10.5)d=10.0±0.5h=10.5±0.3a=3.5±0.2,b=10.3±0.2c=10.3±0.2,e=0.8~1.1p=4.6A=4.20,B=1.30P=4.80,R=0.65二极管(SMA) 4500-234031-T0 4500-205100-T0a=1.20±0.30b=2.60±0.30,c=4.30±0.30d=1.45±0.20,e=5.2±0.30二极管(SOD-323)4500-141482-T0a=0.30±0.10b=1.30±0.10,c=1.70±0.10d=0.30±0.05,e=2.50±0.20二极管(3515)a=0.30b=1.50±0.1,c=3.50±0.20二极管(5025)a=0.55b=2.50±0.10, c=5.00±0.20 三极管(SOT-523)a=0.40±0.10,b=0.80±0.05c=1.60±0.10,d=0.25±0.05p=1.00三极管(SOT-23)a=0.55±0.15,b=1.30±0.10c=2.90±0.10,d=0.40±0.10p=1.90±0.10SOT-25a=0.60±0.20,b=2.90±0.20c=1.60±0.20,d=0.45±0.10p=1.90±0.10SOT-26a=0.60±0.20,b=2.90±0.20c=1.60±0.20,d=0.45±0.10p=0.95±0.05SOT-223a1=1.75±0.25,a2=1.5±0.25b=6.50±0.20,c=3.50±0.20d1=0.70±0.1,d2=3.00±0.1p=2.30±0.05SOT-89a1=1.0±0.20,a2=0.6±0.20b=2.50±0.20,c=4.50±0.20d1=0.4±0.10,d2=0.5±0.10d3=1.65±0.20,p=1.5±0.05TO-252a1=1.1±0.2,a2=0.9±0.1b=6.6±0.20,c=6.1±0.20d1=5.0±0.2,d2=Max1.0e=9.70±0.70,p=2.30±0.10TO-263-2a1=1.30±0.1,a2=2.55±0.25b=9.97±0.32,c=9.15±0.50d1=1.3±0.10,d2=0.75±0.24e=15.25±0.50,p=2.54±0.10TO-263-3a1=1.30±0.1,a2=2.55±0.25b=9.97±0.32,c=9.15±0.50d1=1.3±0.10,d2=0.75±0.24e=15.25±0.50,p=2.54±0.10 TO-263-5a1=1.66±0.1,a2=2.54±0.20b=10.03±0.15,c=8.40±0.20d=0.81±0.10,e=15.34±0.2p=1.70±0.10SOP(引脚(Pitch>0.65mm)A=a+1.0,B=d+0.1G=e-2*(0.4+a)P=pSOP(Pitch≦0.65mm)A=a+0.7,B=dG=e-2*(0.4+a)P=pSOJ(Pitch≧0.8mm)A=1.8mm,B=d2+0.10mmG=g-1.0mm,P=pQFP(Pitch≧0.65mm)A=a+1.0,B=d+0.05P=pG1=e1-2*(0.4+a)G2=e2-2*(0.4+a)QFP(Pitch=0.5mm)A=a+0.9,B=0.25mmP=pG1=e1-2*(0.4+a)G2=e2-2*(0.4+a)QFP(Pitch=0.4mm)A=a+0.8,B=0.19mmP=pG1=e1-2*(0.4+a)G2=e2-2*(0.4+a) 引脚长由原来的a+0.70mm更改为a+0.80mm,有利于修理和印刷拉尖的处理。

PCB板焊盘及通孔的设计规范分析

PCB板焊盘及通孔的设计规范分析PCB(Printed Circuit Board)板上的焊盘和通孔是连接电子器件和电路的重要部分,其设计规范对于保证电路的可靠性和稳定性至关重要。

本文将对PCB板焊盘和通孔的设计规范进行分析,包括焊盘和通孔的尺寸、走线与通孔之间的间距、接地和引线的设计等。

首先,焊盘的尺寸直接影响着电子器件的连接性和稳定性。

通常情况下,焊盘的外径应稍大于器件的引脚外径,以确保焊盘能够充分覆盖引脚,使焊接过程中能够充分接触。

内径应稍小于引脚的外径,以保证焊盘能够有足够的焊盐到达焊盘与引脚之间的接触面积,从而提高焊接质量。

其次,走线与通孔之间的间距也是需要注意的设计规范之一、走线与通孔之间的间距决定着PCB板的线路密度和受热均匀性。

一般而言,走线与通孔的间距应大于等于线宽的两倍,以避免走线与通孔之间的热传导影响走线的工作稳定性。

此外,通孔间的间距也需要根据设计的要求来进行调整,以满足线路布局的紧凑性和整体电路的稳定性要求。

接下来,接地设计也是PCB板焊盘和通孔设计规范中的重要部分。

在PCB板上,焊盘和通孔的接地往往是电路中最重要的连接之一,可以提供电路的导电和热散热功能。

为了确保接地的可靠性和稳定性,焊盘和通孔的尺寸应与接地端子的尺寸匹配,并且在设计过程中需要注意接地的布局和位置,以确保接地路径的短且稳定。

最后,引线的设计也是PCB板焊盘和通孔设计规范中的重要内容。

引脚是连接器件和焊盘的关键部分,直接影响连接的可靠性和稳定性。

在设计引线时,应根据器件的引脚尺寸和形状来确定引线的尺寸和形状,以确保引线能够正确插入焊盘,并提供稳定的电连接。

综上所述,PCB板焊盘和通孔的设计规范对于保证电路的可靠性和稳定性至关重要。

设计时需注意焊盘和通孔的尺寸、走线与通孔之间的间距、接地和引线的设计等方面,以确保电路的正常工作。

同时,还需要根据具体的设计要求和器件特性进行调整和优化,以提高电路的可靠性和稳定性。

PCB焊盘与孔径设计一般规范

PCB焊盘与孔径设计一般规范PCB焊盘与孔径设计是PCB设计中非常重要的一环,它直接影响到焊接质量和可靠性。

下面是PCB焊盘与孔径设计的一般规范,供参考:1.焊盘设计:-焊盘形状:常见的焊盘形状有圆形、方形和矩形等,一般情况下,圆形焊盘比较容易打磨,方形和矩形焊盘则更容易定位。

-焊盘大小:焊盘的尺寸应根据焊接工艺和元件封装尺寸进行合理设计,通常要留出一定的空余空间,以便焊接时不会出现短路现象。

-焊盘间距:焊盘之间的间距应根据PCB板的层数和制板工艺进行设计,一般情况下,在同一面板上焊盘间距应大于焊锡的间隙。

-焊盘位置:焊盘的位置应根据被连接元件的布局进行合理设计,避免受限制、干扰和误操作等问题。

- 焊盘标记:焊盘应标明焊盘编号和对应的元件设计ator,以方便组装时的对应和定位。

-焊盘连接:焊盘与元件之间的连接方式可以采用电镀(HAL、ENIG等)或者热转印等方法,根据实际需求选择合适的连接方式。

2.孔径设计:- 孔径规格:孔径的大小取决于被连接元件的引脚,通常按照元件的要求进行设计。

常见的孔径规格有0.25mm、0.3mm、0.35mm等。

-孔径形状:常见的孔径形状有圆形、椭圆形和矩形等,一般情况下,圆孔比较容易进行穿孔操作,矩形孔适用于非标准元件的布局。

-孔径间距:孔径之间的间距应根据PCB板的层数和制板工艺进行设计,一般情况下,孔径间距应大于孔径的直径。

-孔径位置:孔径的位置应根据被连接元件的布局进行合理设计,避免受限制、干扰和误操作等问题。

- 孔径划线:孔径应标明孔径编号和对应的元件设计ator,以方便组装时的对应和定位。

-孔径填充:如果没有被连接元件需要通过孔径连接的话,可以考虑在孔径上进行焊盘填充,以增加板的机械强度。

总的来说,焊盘与孔径的设计需要考虑到焊接工艺、元件布局、层数和制板工艺等因素,合理设计可以提高焊接质量和可靠性。

每个项目都有其特定的需求,因此在实际设计前最好与组装、制板等相关人员进行沟通与确认。

PCB工艺规范及PCB设计安规原则

PCB工艺规范及PCB设计安规原则为确保PCB(Printed Circuit Board)设计的质量和可靠性,制定并遵守一系列工艺规范以及安全规则是非常重要的。

本文将阐述PCB工艺规范及PCB设计的安规原则。

一、PCB工艺规范1.板材选择:-必须符合设计要求的电气性能、机械性能、尺寸等要求;-必须符合应用环境的工作温度范围。

2.排布与布线:-尽量减少板上的布线长度,增加抗干扰能力;-根据电路频率、信号速度等要求合理设计布线;-所有布线层之间,要合理选用必要的接地和供电是层,增强电磁兼容性。

3.参考设计规则:-依据电路功能和各器件的规格书,正确设计布线规则;-合理设置电线宽度、间隙及线距。

4.等电位线规定:-等电位线使用实线表示;-必须保证等电位线闭合,不得相互交叉。

5.电气间隙要求:-不同电压等级的电源线,必须保持一定的电气间隙,避免跳线;-电源与信号线应尽量分成两组布线;-信号线与信号线之间应保持一定距离,以减少串扰。

6.焊盘设计:-合理布局焊盘和接插件位置;-焊盘和焊孔的直径、间距等必须满足可焊性和可靠性要求。

7.线宽、间隔规定:-根据电流、信号速度和PCB层数等因素,合理决定线宽和线距;-涂阻焊层的孔内径要适应最小焊盘直径;8.焊盘过孔相关规范:-不得将NC、不焊接引脚和地板连接到焊盘;-必需焊接的引脚应通至PCB底面或RX焊盘,不得配通至其他焊盘。

二、PCB设计的安规原则1.电源输入与保护:-保证电流符合设计要求,在输入端添加过压、过流、短路等保护电路。

2.信号线与地线的安全:-信号线与地线应保持一定距离,以避免干扰和电磁辐射;-尽量避免使用跳线。

3.防静电保护:-添加ESD保护电路,提高抗静电能力;-配置合适的接地网络,减少静电影响。

4.温度管理:-避免过大的电流密度,以减少热量;-根据散热要求设计散热装置。

5.安全封装:-选择符合安全认证标准的元器件封装;-避免封装错误和元器件方向错误。

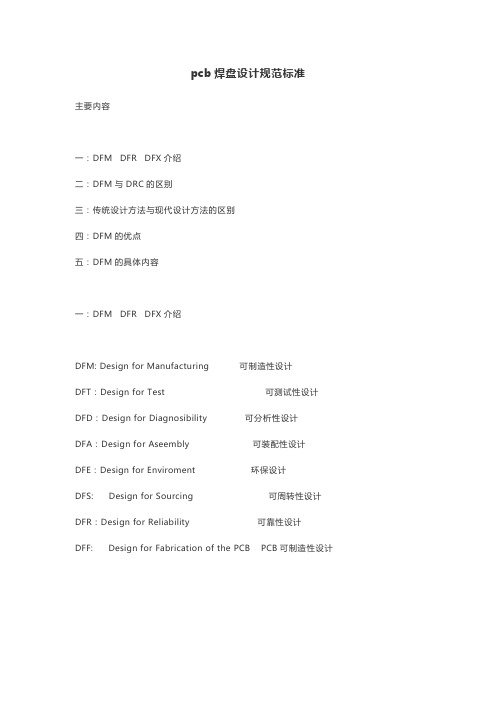

PCB焊盘设计规范标准

pcb焊盘设计规范标准主要内容一:DFM DFR DFX介绍二:DFM与DRC的区别三:传统设计方法与现代设计方法的区别四:DFM的优点五:DFM的具体内容一:DFM DFR DFX介绍DFM: Design for Manufacturing 可制造性设计DFT:Design for Test 可测试性设计DFD:Design for Diagnosibility 可分析性设计DFA:Design for Aseembly 可装配性设计DFE:Design for Enviroment 环保设计DFS: Design for Sourcing 可周转性设计DFR:Design for Reliability 可靠性设计DFF: Design for Fabrication of the PCB PCB可制造性设计作为一种科学的方法,DFX将不同团队的资源组织在一起,共同参与产品设计和制造过程,通过发挥团队的共同作用,缩短产品开发周期,提高产品质量、可靠性和客户满意度,最终缩短从概念到客户手中的整个时间周期。

二、DFM与DRC的区别DFM规则往往由生产工艺人员参与制定,而DRC规则由每个设计师自己制定DFM是检查规则设置,一般只与生产能力有关,与具体的产品关系不大。

而DRC是因产品不同而规则不同DFM是后检查,而DRC是在线检查DFM更注重如何确保产品能顺利生产加工出来,而DRC更多关注电气规则DFM要考虑的方面比DRC多、周全DRC的错误是一定要改的,而DFM却不一定DFM-是标准化及整合厂之间的流程,透过DFM达到与设计单位同步的工程,并由PE Team 成为连接研发和制造的桥梁,为使量产顺利与确保机种移转其品质及作业之一致性。

三、传统的设计方法与现代设计方法的区别传统的设计方法传统设计总是强调设计速度,而忽略生产的可制造性问题,于是,为了纠正出现的制造问题,需要进行多次的重新设计,每次的改进都要重新制作样机。

PCB板焊盘及通孔的设计规范

PCB板焊盘及通孔的设计规范PCB板(Printed Circuit Board)的焊盘和通孔是PCB设计中非常重要的部分。

焊盘和通孔的设计规范直接影响着PCB板的可靠性和性能。

下面将详细介绍焊盘和通孔的设计规范。

-焊盘尺寸:焊盘的尺寸要足够大,以便实现良好的焊接和质量控制。

一般来说,焊盘的直径应大于焊点直径的1.5到2倍。

-焊盘间距:相邻焊盘之间的间距应足够大,以确保焊接的可靠性和防止短路。

一般来说,焊盘之间的间距应大于焊盘直径的1倍。

-焊盘形状:常见的焊盘形状有圆形、方形和椭圆形等。

在选择焊盘形状时,应考虑到焊接工艺和组装工艺的要求。

-焊盘排列方式:焊盘的排列方式通常有线性排列和阵列排列两种。

线性排列适用于较简单的电路板,而阵列排列适用于多通道或高密度的电路板。

- 焊盘材料:常见的焊盘材料有HASL(Hot Air Solder Leveling)、金属化和电镀等。

选择合适的焊盘材料可以增强焊接的可靠性和稳定性。

-通孔类型:通孔通常分为过孔和盲孔两种类型。

过孔是从一侧通过整个电路板,而盲孔只在一侧存在。

选择合适的通孔类型取决于PCB板的设计要求和组装工艺。

-通孔尺寸:通孔的尺寸应根据焊接或组装的需求来确定。

一般来说,通孔的直径应大于插入物件的直径。

-通孔间距:相邻通孔之间的间距应足够大,以避免电气和机械冲突。

一般来说,通孔之间的间距应大于通孔直径的3倍。

-通孔位置:通孔的位置应根据电路板的布局和连接要求来确定。

通孔的位置应尽量靠近连接元件,以减少走线长度和电阻。

-通孔涂覆:通常情况下,通孔需要涂覆防腐层以保护其表面和内部金属不受氧化,常用的涂覆材料有锡、镍和金等。

综上所述,焊盘和通孔的设计规范是PCB设计中非常重要的环节。

合理的设计可以提高PCB板的可靠性、性能和生产效率。

PCB板焊盘及通孔的设计规范

PCB设计工艺规范1.概述与范围本规范规定了印制板设计应遵循的基本工艺规范,适合于公司的印制电路板设计。

2.性能等级(Class)在有关的IPC标准中建立了三个通用的产品等级(class),以反映PCB在复杂程度、功能性能和测试/检验方面的要求。

设计要求决定等级。

在设计时应根据产品等级要求进行设计和选择材料。

第一等级通用电子产品包括消费产品、某些计算机和计算机外围设备、以及适合于那些可靠性要求不高,外观不重要的电子产品。

第二等级专用服务电子产品包括那些要求高性能和长寿命的通信设备、复杂的商业机器、仪器和军用设备,并且对这些设备希望不间断服务,但允许偶尔的故障。

第三等级高可靠性电子产品包括那些关键的商业与军事产品设备。

设备要求高可靠性,因故障停机是不允许的。

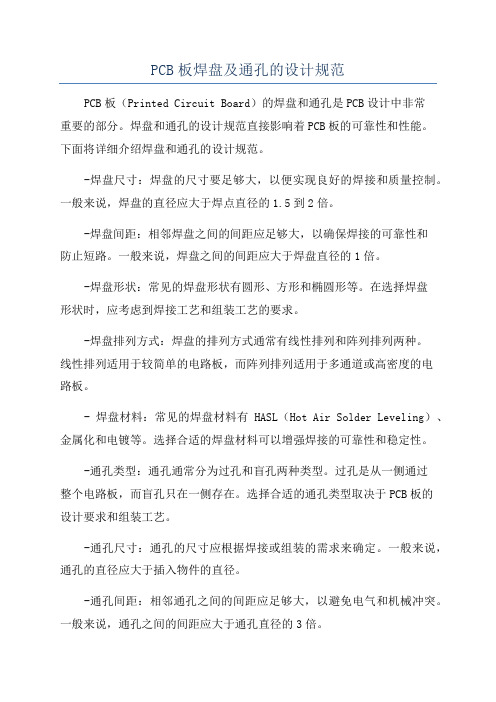

2.1组装形式PCB的工艺设计首先应该确定的就是组装形式,即SMD与THC在PCB正反两面上的布局,不同的组装形式对应不同的工艺流程。

设计者设计印制板应考虑是否能最大限度的减少流程问题,这样不但可以降低生产成本,而且能提高产品质量。

因此,必须慎重考虑。

针对公司实际情况,应该优选表1所列形式之一。

表1 PCB组装形式组装形式示意图PCB设计特征I、单面全SMD单面装有SMDII、双面全SMD双面装有SMDIII、单面混装单面既有SMD又有THCIV、A面混装B面仅贴简单SMD 一面混装,另一面仅装简单SMDV、A面插件B面仅贴简单SMD 一面装THC,另一面仅装简单SMD3. PCB材料3.1 PCB基材:PCB基材的选用主要根据其性能要求选用,推荐选用FR-4环氧树脂玻璃纤维基板。

选择时应考虑材料的玻璃转化温度、热膨胀系数(CTE)、热传导性、介电常数、表面电阻率、吸湿性等因素。

3.2 印制板厚度范围为0。

5mm~6。

4mm,常用0.5mm,0。

8mm,1mm,1.6mm,2.4mm,3.2mm 几种。

3.3 铜箔厚度:厚度种类有18u,35u,50u,70u.通常用18u、35u。

PCB_焊盘工艺设计规范分解

PCB_焊盘工艺设计规范分解

一、引言

焊盘工艺设计,是每一个PCB制作的重要环节,它是针对电子产品需

求进行设计,使焊盘正确定位,确保每一种元件在PCB板上的位置准确,

且保证焊盘的性能满足使用要求,为了提高焊盘的完美性,每一个电子产

品的焊盘都应该遵循相应的设计规范。

二、焊盘工艺设计的主要目的

1.确保焊料流量的合理。

2.保证焊盘设计的稳定性,确保每一个焊盘都能够达到一定质量标准。

3.提升焊盘结构的可靠性,降低可靠性故障。

4.确保搭建良好的电路连接结构,为后期检测提供可靠的参考。

5.确保焊盘安装的零件数量准确,确保板子正确定位,保障装配准确。

三、PCB焊盘工艺设计要求

1.尺寸要求:焊盘宽度应小于数据线宽度的1.5倍,厚度要求3.5mm,各角度要求为45°,上下表面金属导电层要求不小于2mm,外部框线面积

不宜小于3mm2;

2.位置要求:焊盘位置要求要与板子的精度相匹配,保证在设计后,

裁剪后,或进行其他加工后,焊盘的位置不受影响;

3.电阻要求:焊盘与金属导电层之间的电阻值必须在1Ω以内,即使

长期在不同条件下改变,也要保持其绝缘性、导电稳定性;

4.弹性要求:焊盘的材料弹力要求要较高。

(完整版)PCB焊盘与孔径设计一般规范(仅参考)

PCB 焊盘与孔设计工艺规范1. 目的规范产品的PCB焊盘设计工艺,规定PCB焊盘设计工艺的相关参数,使得PCB 的设计满足可生产性、可测试性、安规、EMC 、EMI 等的技术规范要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。

2. 适用范围本规范适用于空调类电子产品的PCB 工艺设计,运用于但不限于PCB 的设计、PCB 批产工艺审查、单板工艺审查等活动。

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准3. 引用/参考标准或资料TS—S0902010001 << 信息技术设备PCB 安规设计规范>>TS—SOE0199001 << 电子设备的强迫风冷热设计规范>>TS—SOE0199002 << 电子设备的自然冷却热设计规范>>IEC60194 << 印制板设计、制造与组装术语与定义>> ( Printed Circuit Board design manufacture and assembly-terms and definitions )IPC—A—600F << 印制板的验收条件>> ( Acceptably of printed board ) IEC609504. 规范内容4.1 焊盘的定义通孔焊盘的外层形状通常为圆形、方形或椭圆形。

具体尺寸定义详述如下,名词定义如图所示。

1) 孔径尺寸:若实物管脚为圆形:孔径尺寸(直径) =实际管脚直径+0.20 ∽0.30mm(8.0∽12.0MIL )左右;若实物管脚为方形或矩形: 孔径尺寸(直径) =实际管脚对角线的尺寸+0.10 ∽0.20mm( 4.0 ∽8.0MIL )左右。

2) 焊盘尺寸:常规焊盘尺寸=孔径尺寸(直径) +0.50mm(20.0 MIL) 左右。

4.2 焊盘相关规范4.2.1 所有焊盘单边最小不小于0.25mm,整个焊盘直径最大不大于元件孔径的 3 倍。

(完整版)PCB焊盘与孔径设计一般规范(仅参考)

PCB 焊盘与孔设计工艺规范1. 目的规范产品的PCB焊盘设计工艺,规定PCB焊盘设计工艺的相关参数,使得PCB 的设计满足可生产性、可测试性、安规、EMC、EMI 等的技术规范要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。

2. 适用范围本规范适用于空调类电子产品的PCB 工艺设计,运用于但不限于PCB 的设计、PCB 批产工艺审查、单板工艺审查等活动。

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准3.引用/参考标准或资料TS—S0902010001 <<信息技术设备PCB 安规设计规范>>TS—SOE0199001 <<电子设备的强迫风冷热设计规范>>TS—SOE0199002 <<电子设备的自然冷却热设计规范>>IEC60194 <<印制板设计、制造与组装术语与定义>> (Printed Circuit Board designmanufacture and assembly-terms and definitions)IPC—A—600F <<印制板的验收条件>> (Acceptably of printed board)IEC609504.规范内容4.1焊盘的定义通孔焊盘的外层形状通常为圆形、方形或椭圆形。

具体尺寸定义详述如下,名词定义如图所示。

1)孔径尺寸:若实物管脚为圆形:孔径尺寸(直径)=实际管脚直径+0.20∽0.30mm(8.0∽12.0MIL)左右;若实物管脚为方形或矩形:孔径尺寸(直径)=实际管脚对角线的尺寸+0.10∽0.20mm(4.0∽8.0MIL)左右。

2)焊盘尺寸:常规焊盘尺寸=孔径尺寸(直径)+0.50mm(20.0 MIL)左右。

4.2 焊盘相关规范4.2.1所有焊盘单边最小不小于0.25mm,整个焊盘直径最大不大于元件孔径的3倍。

PCB焊盘设计工艺要求

PCB焊盘设计工艺要求1.焊盘形状和尺寸:焊盘的形状和尺寸应根据所需焊接元器件选择合适的形状和尺寸。

一般常见的焊盘形状有圆形、方形和椭圆形。

焊盘的尺寸应保证足够的焊接面积,以确保焊接强度。

2.焊盘排列和间距:焊盘之间的排列和间距应根据电路板上元器件的尺寸和布局进行合理设计。

焊盘之间的间距应保持一定的距离,以避免过度共振和短路等问题。

3.焊盘涂覆:焊盘的涂覆通常采用热镀锡或喷锡方式进行。

热镀锡方式可提供更好的涂层质量和焊接性能,而喷锡方式则更加经济。

涂覆材料应具有良好的导热性和抗腐蚀性。

4.焊盘与钻孔的配对:当焊盘与钻孔配对时,应注意焊盘的尺寸和钻孔的直径要匹配。

焊盘的尺寸要比钻孔的直径稍大,以确保焊盘的覆盖面积和完好性。

5.焊盘与线宽之间的连接:焊盘与线宽之间的连接需要保持良好的连接工艺。

焊盘和线宽之间的连接一般采用焊盘填充、钎焊或电铸等方法。

6.焊盘的阻焊保护:为了确保焊盘的质量和耐用性,焊盘部位可以进行阻焊保护。

阻焊层可以防止焊接过程中的溅剂和污染物进入焊盘区域,提高焊盘的防腐蚀性能。

7.焊盘与接地设计:在设计焊盘时,应考虑焊盘与接地的连接。

焊盘与接地之间的连接可以采用焊接或插件方法进行。

焊盘与接地的连接应保持低电阻,以确保信号传输的质量。

8.焊盘的兼容性设计:在设计焊盘时,应考虑焊盘与其他元器件的兼容性。

特别是焊盘与插件的兼容性,以确保焊接过程中的稳定性和可靠性。

在进行PCB焊盘设计工艺时,还需要遵循以下注意事项:1.根据元器件的类型和尺寸合理选择焊盘形状和尺寸。

2.确保焊盘之间的排列和间距合适,避免导致电路板布线困难。

3.注意焊盘与钻孔的配对,确保焊盘的尺寸与钻孔直径匹配。

4.根据焊盘的连接方式选择合适的连接技术和工艺。

5.为了提高焊盘的耐用性和防腐蚀性,可以采取焊盘阻焊保护措施。

总之,PCB焊盘设计工艺要求是保证PCB焊盘质量和稳定性的重要步骤。

通过合理选择焊盘形状和尺寸,合适的排列和间距,以及采用适当的连接工艺和防护措施,可以提高焊盘的品质和可靠性,确保PCB的正常工作和使用寿命。

PCB_焊盘工艺设计规范20240709

PCB_焊盘工艺设计规范20240709PCB (Printed Circuit Board)焊盘工艺设计规范是指在 PCB 焊盘的设计与制造过程中要遵守的规范和标准。

良好的焊盘设计能够确保焊接质量和可靠性,提高产品的性能和可维护性。

下面是关于 PCB 焊盘工艺设计规范的一些要点:1.焊盘尺寸和排列布局:焊盘的尺寸和排列布局应该根据元件的引脚布局、引脚尺寸和焊接工艺的要求来确定。

不同类型的元件有不同的焊盘要求,如贴片元件和插件元件的焊盘尺寸和形状有所不同。

2.焊盘形状和结构:焊盘形状和结构应该根据焊接工艺和元件的引脚形状来确定。

常见的焊盘形状有圆形、方形、长方形等。

对于大功率元件,焊盘的结构应该考虑到散热和电流的要求,可以增加焊盘的面积和厚度。

3.焊盘防止漏铜:焊盘的设计应该避免漏铜现象的发生。

漏铜是指焊盘金属层在脱模后出现裂纹或脱落的现象,会影响焊接的质量和可靠性。

焊盘的尺寸和形状应该合理选择,避免过大或过小,同时还要考虑到金属层的附着力和热膨胀系数。

4.焊盘表面处理:焊盘的表面处理可以采用镍金/金或锡/铅镀层等,以提高焊接的质量和可靠性。

表面处理可以增加焊盘和焊料之间的湿润性,提高焊接的可靠性和提高焊接效果。

5.焊盘间距和排列间距:焊盘之间和焊盘与元件之间的间距应该符合焊接工艺的要求,避免短路和漏焊的现象。

焊盘的排列间距也应该考虑到焊接工艺和维修的要求,方便焊接和维修的操作。

6.焊盘标记和识别:焊盘应该标记和识别,以便于正确焊接和维护。

可以在焊盘上标记引脚的编号、元件的型号等信息,方便后期维护和检查。

综上所述,PCB焊盘工艺设计规范对于保证焊接质量和可靠性非常重要。

焊盘的尺寸、形状、结构、表面处理、间距和标记等方面都应该合理设计,以满足焊接工艺和维修的要求。

只有通过遵守规范和标准,才能生产出高质量、可靠性好的PCB焊盘。

PCB焊盘设计规范标准

Checklist - PCB Layout11.線路與郵票孔/板邊的距離2.SMT零件與郵票孔/板邊距離3.Router設計時,單板上需預留的Router用定位孔個數4.單板PCB之間的間距5.同一拼板內的拼版方式1.>0.5mm2.見右圖備注3.>2個4.2mm(圓弧形產品間距需要設置成3mm或更寬)5.Route或V-cut(不能同時存在)2Panel size 數位產品:設備允許極限尺寸:max L460*W410(鬆下等部分設備可貼L510*W460),min L50*W50(長度≧240mm時,機器內一次隻能進一塊板,影響UPH)LED產品:max L1170*W250,minL50*W50(如長度大於400mm,每400mm內需要設置兩個光學定位點)3拼板利用率拼板利用率理論需在85%以上. 4PCB對角變形量<0.75%5PCB panel 板邊設計1.PCB板框做導圓弧處理2.預留單板、連板mark3.工藝邊上mark點中心距離工藝邊外側最佳為5.5mm 或以上,如果由於拼板利用率等問題光學定位點中心距離板邊小於5.5mm,必須在板內加光學定位點,並保証板內零件到連板外側在5mm以上.6Panel Mark位置設計1.非單面板設計,Bot/Top共用panel drawing 時,板邊mark需設計成對稱式,否則必須提供top panel drawing和bot panel drawing.2.單面板/雙面板設計時,板邊設計為3個mark 點,對投反面起到防呆作用,此時雙面板應提供bot/top單獨的panel drawing。

7PCB及PCB panel缺口1.Panel進板方向右下角板邊Y軸方向缺口<20mm.2.PCB缺口長寬若>10mm,需補缺口No.項目DFM Guideline8Barcode silk設計1.絲印框填充光滑平整的白油2.對應尺寸見附件9Pin in paste零件設計 1.必須layout在成品生產面2.陰陽板設計時,元件腳不可伸出PCB反面。

PCB_焊盘工艺设计规范分解

PCB_焊盘工艺设计规范分解焊盘工艺设计规范是指在PCB(Printed Circuit Board,印刷电路板)生产过程中,对焊盘的设计和加工要求的规范。

通过合理的焊盘工艺设计,可以确保焊盘的质量和可靠性,提高PCB的性能和可靠性。

下面将焊盘工艺设计规范进行分解说明:一、焊盘形状设计规范焊盘形状设计是决定焊接方式和焊接质量的关键。

一般焊盘可以分为圆形、方形、椭圆形、矩形等多种形状。

在设计时需要根据元件封装类型、焊接方式、焊接工艺等因素来确定焊盘的形状。

同时,需要考虑焊盘的尺寸大小、间距、焊盘间隙、端子与焊盘的连接等问题。

二、焊盘布局设计规范焊盘布局设计是指焊盘在PCB上的分布和排列。

合理的焊盘布局可以提高元器件的密集度、避免焊接间隙过小和相互干扰等问题。

在布局设计时需要考虑焊盘之间的间距、端子与焊盘之间的间隔、焊盘与其他元器件之间的间距等因素。

三、焊盘间隙设计规范焊盘间隙是指焊盘与焊盘之间的间距。

合理的焊盘间隙可以避免相邻焊盘之间的短路或者过接问题。

焊盘间隙的设计需要根据焊接工艺、焊料类型、焊盘尺寸等因素来确定。

通常,大尺寸焊盘的间隙可以较小,而小尺寸焊盘的间隙则需要适当增大。

四、焊盘涂覆设计规范焊盘涂覆是指在焊盘上涂覆一层焊接助剂,用于提高焊接的质量和可靠性。

合理的焊盘涂覆设计可以提高焊盘的润湿性和耐腐蚀性,同时也能够减少焊接过程中的气泡和其他缺陷。

在涂覆设计时需要考虑涂覆层的厚度、均匀性、涂覆方式等因素。

五、焊盘刚化设计规范焊盘刚化是指通过改变焊盘的材料或者结构来提高焊盘的刚度和稳定性。

焊盘刚化设计需要考虑焊盘的材料选择、厚度、形状等因素。

一般情况下,大功率焊盘需要更高的刚度和稳定性。

六、焊盘检测规范焊盘检测是指对焊盘进行质量检测和可靠性验证。

焊盘检测需要使用相关的测试设备和工具,对焊盘的焊接质量、焊盘与元器件的连接可靠性、焊盘与PCB的连接质量等进行检测。

同时还需要制定相应的测试标准和流程,确保焊盘的质量符合要求。

pcb焊盘设计规范

注:以下设计标准参照了IPC-SM-782A标准和一些日本着名设计制造厂家的设计以及在制造经验中积累的一些较好的设计方案。

以供大家参考和使用(焊盘设计总体思想:CHIP件当中尺寸标准的,按照尺寸规格给出一个焊盘设计标准;尺寸不标准的,按照其物料编号给出一个焊盘设计标准。

IC、连接器元件按照物料编号或规格归类给出一个设计标准。

),以减少设计问题给实际生产带来的诸多困扰。

1、焊盘规范尺寸:不得用于商业用途不得用于商业用途不得用于商业用途不得用于商业用途不得用于商业用途不得用于商业用途不得用于商业用途2、SMT焊盘命名规则建议(英制英寸:用IN表示;公制毫米用MM表示,数据中间的小数点用d表示,以下数据均为元件的一些尺寸参数,这些参数能决定焊盘的尺寸和形状。

不同参数之间用“X”隔开)一、普通电阻(R)、电容(C)、电感(L)、磁珠(FB)类元件(元件形状矩形):元件类型+尺寸制式+外型尺寸规格命名。

如:FBIN1206、LIN0805、CIN0603、RIN0402、CIN0201;二、排阻(RN)、排容(CN):元件类型+尺寸制式+外型尺寸规格+P+引脚数目命名。

如:RNIN1206P8。

代表排阻,外型规格尺寸为1206,总共有8只引脚;三、钽质电容(TAN):元件类型+尺寸制式+外型尺寸规格命名。

如:TANIN1206。

代表钽质电容,其外型尺寸为1206;四、铝电解电容(AL):元件类型+尺寸制式+外型尺寸(上面部分的直径X元件高度)规格命名。

如:ALMM 5X5d4。

代表铝电解电容,其上面部分的直径为5mm,元件高度为5.4mm;五、二极管(DI):这里主要指两个电极的二极管分两类:1、平面型二极管(DIF):元件类型+尺寸制式+与PCB接触部分引脚尺寸规格(长X宽)+X+引脚跨距尺寸命名。

如:DIFMM1d2X1d4X2d8。

表示平面型二极管,引脚的长1.2mm,宽度1.4mm,引脚之间跨距为2.8mm;2、圆柱型二极管(DIR):元件类型+尺寸制式+外型尺寸规格命名。

PCB板焊盘与通孔的设计规范标准

PCB设计工艺规范1.概述与范围本规范规定了印制板设计应遵循的基本工艺规范,适合于公司的印制电路板设计。

2.性能等级(Class)在有关的IPC标准中建立了三个通用的产品等级(class),以反映PCB在复杂程度、功能性能和测试/检验方面的要求。

设计要求决定等级。

在设计时应根据产品等级要求进行设计和选择材料。

第一等级通用电子产品包括消费产品、某些计算机和计算机外围设备、以及适合于那些可靠性要求不高,外观不重要的电子产品。

第二等级专用服务电子产品包括那些要求高性能和长寿命的通信设备、复杂的商业机器、仪器和军用设备,并且对这些设备希望不间断服务,但允许偶尔的故障。

第三等级高可靠性电子产品包括那些关键的商业与军事产品设备。

设备要求高可靠性,因故障停机是不允许的。

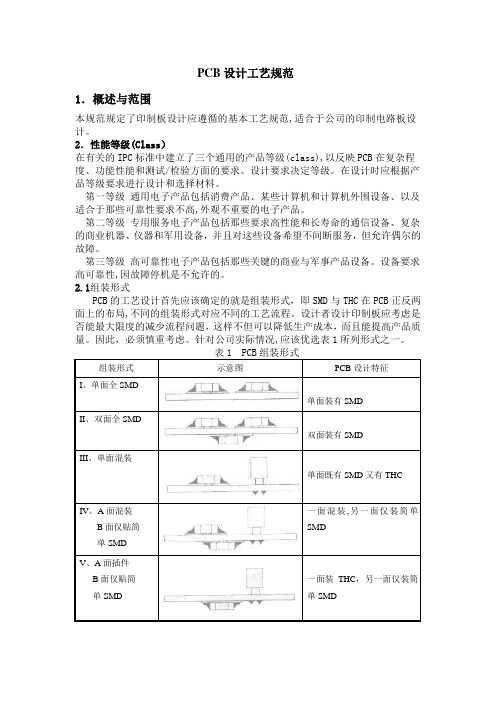

2.1组装形式PCB的工艺设计首先应该确定的就是组装形式,即SMD与THC在PCB正反两面上的布局,不同的组装形式对应不同的工艺流程。

设计者设计印制板应考虑是否能最大限度的减少流程问题,这样不但可以降低生产成本,而且能提高产品质量。

因此,必须慎重考虑。

针对公司实际情况,应该优选表1所列形式之一。

表1 PCB组装形式组装形式示意图PCB设计特征I、单面全SMD单面装有SMDII、双面全SMD双面装有SMDIII、单面混装单面既有SMD又有THCIV、A面混装B面仅贴简单SMD 一面混装,另一面仅装简单SMDV、A面插件B面仅贴简单SMD 一面装THC,另一面仅装简单SMD3. PCB材料3.1 PCB基材:PCB基材的选用主要根据其性能要求选用,推荐选用FR-4环氧树脂玻璃纤维基板。

选择时应考虑材料的玻璃转化温度、热膨胀系数(CTE)、热传导性、介电常数、表面电阻率、吸湿性等因素。

3.2 印制板厚度范围为0.5mm~6.4mm,常用0.5mm,0.8mm,1mm,1.6mm,2.4mm,3.2mm几种。

3.3 铜箔厚度:厚度种类有18u,35u,50u,70u。

PCB_焊盘工艺设计规范

PCB 焊盘与孔设计工艺规范1. 目的规范产品的PCB焊盘设计工艺,规定PCB焊盘设计工艺的相关参数,使得PCB 的设计满足可生产性、可测试性、安规、EMC、EMI 等的技术规范要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。

2. 适用范围本规范适用于通讯类电子产品的PCB 工艺设计,运用于但不限于PCB 的设计、PCB 批产工艺审查、单板工艺审查等活动。

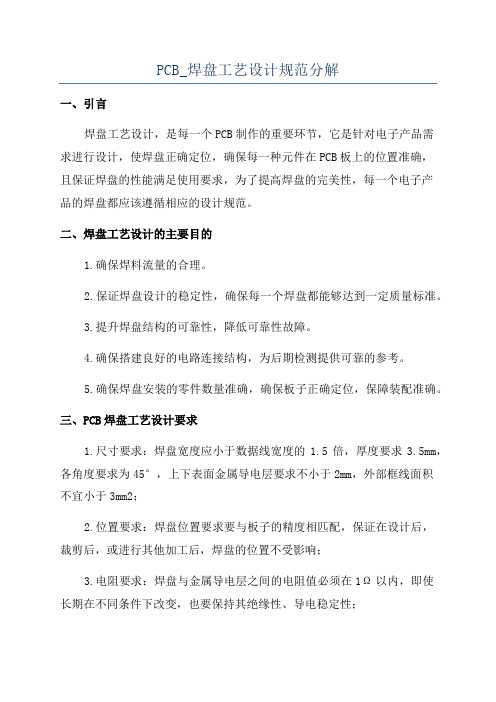

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准3.引用/参考标准或资料IPC—A—600F <<印制板的验收条件>> (Acceptably of printed board)4.规范内容4.1焊盘的定义通孔焊盘的外层形状通常为圆形、方形或椭圆形。

具体尺寸定义详述如下,名词定义如图所示。

1)孔径尺寸:若实物管脚为圆形:孔径尺寸(直径)=实际管脚直径+0.20∽0.30mm(8.0∽12.0MIL)左右;若实物管脚为方形或矩形:孔径尺寸(直径)=实际管脚对角线的尺寸+0.10∽0.20mm(4.0∽8.0MIL)左右。

2)焊盘尺寸:常规焊盘尺寸=孔径尺寸(直径)+0.50mm(20.0 MIL)左右。

4.2 焊盘相关规范4.2.1所有焊盘单边最小不小于0.25mm,整个焊盘直径最大不大于元件孔径的3倍。

一般情况下,通孔元件采用圆型焊盘,焊盘直径大小为插孔孔径的1.8倍以上;单面板焊盘直径不小于2mm;双面板焊盘尺寸与通孔直径最佳比为2.5,对于能用于自动插件机的元件,其双面板的焊盘为其标准孔径+0.5---+0.6mm4.2.2 应尽量保证两个焊盘边缘的距离大于0.4mm,与过波峰方向垂直的一排焊盘应保证两个焊盘边缘的距离大于0.5mm(此时这排焊盘可类似看成线组或者插座,两者之间距离太近容易桥连)在布线较密的情况下,推荐采用椭圆形与长圆形连接盘。

单面板焊盘的直径或最小宽度为1.6mm或保证单面板单边焊环0.3,双面板0.2;焊盘过大容易引起无必要的连焊。

波峰焊PCB焊盘工艺设计规范指引

波峰焊PCB焊盘工艺设计规范指引

摘要:焊盘工艺设计规范是对焊盘尺寸、形状、位置等进行统一设计,以确保焊接质量和产品质量的一项重要规范。

本文结合实际,从焊盘基本

参数、焊盘板化设计、焊盘形状、焊点位置及其尺寸等详细阐述了波峰焊PCB焊盘工艺设计规范指引,以期为PCB焊盘工艺设计提供参考。

关键词:波峰焊;PCB;焊盘工艺设计;规范指引

Keywords: Reflow soldering; PCB; Welding pad process design; Specification guide

一、焊盘基本参数

1.1焊盘材料

铜板或其他金属材料制成的焊盘,需采用环氧树脂(FR-4)。

1.2焊盘尺寸

PCB焊盘的尺寸大小要求可根据具体物理原件而定;其尺寸规格大小

一般为0.3mm×0.3mm至50.0mm×50.0mm。

1.3焊盘位置

PCB焊盘的位置应在指定的焊盘板和组件位置,需尽可能与焊接头和PCB连接,以免受到任何机械伤害。

二、焊盘板化设计

2.1特殊焊盘形状

为了获得更好的焊接效果和拓展设计空间,PCB焊盘可以设计为圆形、方形、菱形、椭圆等形状。

2.2绝缘层

为了防止电流漏出给到其他组件,焊盘应加上绝缘层,以保护组件,

绝缘材料一般为环氧树脂、玻璃纤维布等。

PCB板焊盘及通孔的设计规范

PCB板焊盘及通孔的设计规范PCB板(Printed Circuit Board)是现代电子设备中必不可少的元件,它起到了支持、连接和固定电子元件的作用。

在PCB板的设计中,焊盘和通孔的设计规范至关重要,可以保证电子元件的正确连接和稳定性。

下面将详细介绍焊盘和通孔的设计规范。

焊盘设计规范:1.尺寸规范:焊盘的尺寸应根据电子元件的引脚尺寸合理设计,一般焊盘直径应为引脚直径的1.2-1.5倍。

2.外形规范:焊盘形状可以是圆形、方形或椭圆形,但必须保证与引脚的连接面积充足。

3.连接性规范:焊盘与电子元件的引脚之间需要有良好的电气和机械连接,焊盘与引脚的接触面积要足够大,建议保持接触率在80%以上。

4.铜量规范:焊盘的铜量通常根据焊接热量和PCB板的金属层厚度决定,一般为0.5-1盎司(OZ)。

5.阻焊规范:为防止焊盘之间短路,焊盘表面应涂覆阻焊或喷覆油墨。

6.焊盘间距规范:焊盘之间的间距要足够大,一般距离不小于焊盘直径的两倍。

7. 衬铜规范:为提高焊盘的可靠性和耐久性,焊盘表面可以加一层衬铜,通常厚度为0.025-0.0254mm,即1-1.5mil。

通孔设计规范:1.尺寸规范:通孔的内径和外径应根据焊接或安装元件时所需的引脚尺寸合理设计,一般通孔的外径为引脚直径的1.2-1.5倍。

2. 垂直度规范:通孔的垂直度对焊接和组装的质量有很大影响,通孔的垂直度误差应控制在0.05mm以内。

3.阻焊规范:为避免通孔与焊盘短路,通孔的内壁和外壁应涂覆阻焊或喷覆油墨。

4.理顺规范:通孔所连接的多层板之间的走线布局应合理,通孔的位置要避免与其他元器件、走线或焊盘过近。

5.通孔填充规范:在一些特殊的情况下,可以使用孔内填充物(如尼龙套管等)来增加通孔的可靠性和机械强度,但填充物的选择和使用应满足特定的设计要求。

总结:焊盘和通孔是PCB板设计中非常重要的组成部分,它们的设计规范直接影响到电子元件的连接可靠性和整个电路板的稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PCB焊盘与孔设计工艺规范1. 目的规范产品的PCB焊盘设计工艺,规定PCB焊盘设计工艺的相关参数,使得PCB的设计满足可生产性、可测试性、安规、EMC、EMI等的技术规范要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。

2. 适用范围本规范适用于空调类电子产品的PCB工艺设计,运用于但不限于PCB的设计、PCB批产工艺审查、单板工艺审查等活动。

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准3. 引用/参考标准或资料TS —S0902010001 << 信息技术设备PCB安规设计规范>>TS —SOE0199001 <<电子设备的强迫风冷热设计规范>>TS —SOE0199002 << 电子设备的自然冷却热设计规范>>IEC60194 <<印制板设计、制造与组装术语与定义>> (Printed Circuit Board designmanu facture and assembly-terms and defi niti ons )IPC —A —600F << 印制板的验收条件>> (Acceptably of printed board )IEC609504. 规范内容4.1焊盘的定义通孔焊盘的外层形状通常为圆形、方形或椭圆形。

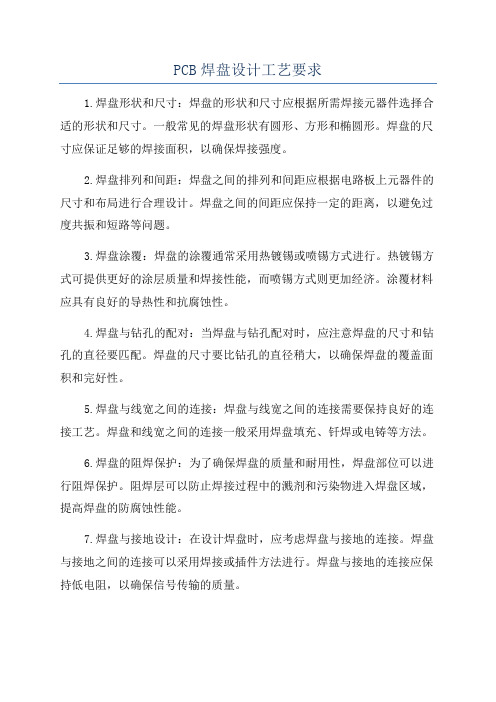

具体尺寸定义详述如下,名词定义如图所示。

1) 孔径尺寸:若实物管脚为圆形:孔径尺寸(直径)=实际管脚直径+0.20s0.30mm (8.0s 12.0MIL)左右;若实物管脚为方形或矩形:孔径尺寸(直径)=实际管脚对角线的尺寸+0.10s 0.20mm (4.0s 8.0MIL) 左右。

2) 焊盘尺寸:常规焊盘尺寸=孔径尺寸(直径)+0.50mm(20.0 MIL)左右。

、 d 多层板】—伽I单层檢D=2d4.2 焊盘相关规范4.2.1所有焊盘单边最小不小于0.25mm,整个焊盘直径最大不大于元件孔径的3倍。

一般情况下,通孔元件采用圆型焊盘,焊盘直径大小为插孔孔径的 1.8倍以上;单面板焊盘直径不小于2mm ;双面板焊盘尺寸与通孔直径最佳比为 2.5,对于能用于自动插件机的元件,其双面板的焊盘为其标准孔径+0.5---+0.6mm4.2.2 应尽量保证两个焊盘边缘的距离大于0.4mm,与过波峰方向垂直的一排焊盘应保证两个焊盘边缘的距离大于0.5mm (此时这排焊盘可类似看成线组或者插座,两者之间距离太近容易桥连)在布线较密的情况下,推荐采用椭圆形与长圆形连接盘。

单面板焊盘的直径或最小宽度为 1.6mm 或保证单面板单边焊环0.3,双面板0.2 ;焊盘过大容易引起无必要的连焊。

在布线高度密集的情况下,推荐采用圆形与长圆形焊盘。

焊盘的直径一般为1.4mm ,甚至更小。

4.2.3 孔径超过1.2mm 或焊盘直径超过3.0mm 的焊盘应设计为星形或梅花焊盘对于插件式的元器件,为避免焊接时出现铜箔断裂现象,且单面板的连接处应用铜箔完全包覆;而双 面板最小要求应补泪滴(详细见附后的附件---环孔控制部分);如图:4.2.4所有接插件等受力器件或重量大的器件的焊盘引线 2mm 以内其包覆铜膜宽度要求尽可能增大并且不能有空焊盘设计,保证焊盘足够吃锡,插座受外力时不会轻易起铜皮。

大型元器件(如:变压器、直 径15.0mm 以上的电解电容、大电流的插座等)加大铜箔及上锡面积如下图;阴影部分面积最小要与 焊盘面积相等。

或设计成为梅花形或星型焊盘。

4.2.5 所有机插零件需沿弯脚方向设计为滴水焊盘,保证弯脚处焊点饱满,折,立式元件为外弯折左脚向下倾斜 15°右脚向上倾斜15°注意保证与其周围焊盘的边缘间距至少大于0.44.2.6 如果印制板上有大面积地线和电源线区(面积超过 500mm 2),应局部开窗口或设计为网格的填充(FILL )。

如图:卧式元件为左右脚直对内弯2、3mm 为宜。

4.3.6单面板若有手焊元件,要开走锡槽,方向与过锡方向相反,宽度视孔的大小为 过波峰方向0,3^0,湎4.3.7导电橡胶按键的间距与尺寸大小应与实际的导电橡胶按键的尺寸相符,与此相接的PCB 板应设计成为金手指,并规定相应的镀金厚度(一般要求为大于 0.05um~0.015um )。

4.3.8 焊盘大小尺寸与间距要与贴片元件尺寸相匹配。

a.未做特别要求时,元件孔形状、焊盘与元件脚形状必须匹配,并保证焊盘相对于孔中心的对称性(方4.3制造工艺对焊盘的要求4.3.1贴片元器件两端没连接插装元器件的必须增加测试点,测试点直径在1.0mm~1.5mm 之间为宜,以便 于在线测试仪测试。

测试点焊盘的边缘至少离周围焊盘边缘距离 0.4mm 。

测试焊盘的直径在 1mm 以上,且必须有网络属性,两个测试焊盘之间的中心距离应大于或等于 过孔外必须加焊盘,直径在 1mm (含)以上;2.54mm;若用过孔做为测量点,432有电气连接的孔所在的位置必须加焊盘;所有的焊盘,必须有网络属性,没有连接元件的网络,网络名不能相同;定位孔中心离测试焊盘中心的距离在 3mm 以上;其他不规则形状,但有电气连接的槽、焊 盘等,统一放置在机械层 1 (指单插片、保险管之类的开槽孔)。

4.3.3 脚间距密集(引脚间距小于 2.0mm )的元件脚焊盘(如:IC 、摇摆插座等)如果没有连接到手插件焊盘时必须增加测试焊盘。

测试点直径在1.2mm~1.5mm 之间为宜,以便于在线测试仪测试。

4.3.4 4.3.5 焊盘间距小于O.4mm 的,须铺白油以减少过波峰时连焊。

点胶工艺的贴片元件的两端及末端应设计有引锡,弓I 锡的宽度推荐采0.5mm 的导线,长度一般取0.3mm 至U 0.8mm ;女口形元件脚配方形元件孔、方形焊盘;圆形元件脚配圆形元件孔、圆形焊盘) ,且相邻焊盘之间保持各自独立,防止薄锡、拉丝;b.同一线路中的相邻零件脚或不同 PIN 间距的兼容器件,要有单独的焊盘孔,特别是封装兼容的继电器 的各兼容焊盘之间要连线,如因 PCB LAYOUT 无法设置单独的焊盘孔,两焊盘周边必须用阻焊漆围住439 设计多层板时要注意,金属外壳的元件,插件时外壳与印制板接触的,顶层的焊盘不可开,一定要 用绿油或丝印油盖住(例如两脚的晶振、3只脚的LED )。

4.3.10 PCB 板设计和布局时尽量减少印制板的开槽和开孔 ,以免影响印制板的强度。

4.3.11贵重元器件:贵重的元器件不要放置在PCB 的角、边缘、安装孔、开槽、拼板的切割口和拐角处,以上这些位置是印制板的高受力区,容易造成焊点和元器件的开裂和裂纹。

4.3.12较重的器件(如变压器)不要远离定位孔,以免影响印制板的强度和变形度。

布局时 ,应该选择将较重的器件放置在PCB 的下方(也是最后进入波峰焊的一方)。

4.3.13变压器和继电器等会辐射能量的器件要远离放大器、单片机、晶振、复位电路等容易受干扰的器件和电路,以免影响到工作时的可靠性。

4.3.14对于QFP 封装的IC (需要使用波峰焊接工艺),必须45度摆放,并且加上出锡焊盘。

(如图所示)4.3.15贴片元件过波峰焊时,对板上有插元件(如散热片、变压器等)的周围和本体下方其板上不可开散 热孔,防止PCB 过波峰焊时,波峰1 (扰流波)上的锡沾到上板零件或零件脚,在后工程中装配时产生 机内异物4316 大面积铜箔要求用隔热带与焊盘相连为了保证透锡良好,在大面积铜箔上的元件的焊盘要求用隔热带与焊盘相连,对于需过 5A 以上大电流的焊盘不能采用隔热焊盘,如图所示: 图14.3.17为了避免器件过回流焊后出现偏位、立碑现象,回流焊的0805以及0805以下片式元件两端焊盘应 保证散热对称性,焊盘与印制导线的连接部宽度不应大于 0.3mm (对于不对称焊盘),如上面图 1所示。

4.4对器件库选型要求4.4.1已有PCB 元件封装库的选用应确认无误PCB 上已有元件库器件的选用应保证封装与元器件实物外形轮廓、引脚间距、通孔直径等相符合。

插装器件管脚应与通孔公差配合良好(通孔直径大于管脚直径 8 — 20mil ),考虑公差可适当增加,确保透锡良好。

未做特别要求时,手插零件插引脚的通孔规格如下:未做特别要求时,自插元件的通孔规格如下:元件脚、/F即7z3T I>d+0. 4jnjR +2 1B t ——_■I4.4.2 元件的孔径要形成序列化, 40mil 以上按5 mil 递加,即40 mil 、45 mil 、50 mil 、55 mil ……;40 mil 以下按 4 mil 递减,即 36 mil 、32 mil 、28 mil 、24 mil 、20 mil 、16 mil 、12 mil 、8 mil.焊盘两端走线均匀或热容量相当焊盘与铜箔间以”米”字或”十"字形连接器件引脚直径与PCB焊盘孔径的对应关系,以及插针焊脚与通孔回流焊的焊盘443孔径对应关系如表1 :器件引脚直径(D)D = 1.0mm PCB焊盘孔径/插针通孔D+0.3mm/+0.15mm回流焊焊盘孔径1.0mm<D =2.0mm D+0.4mm/0.2mm444 D>2.0mm器件引脚宣径(D>PCB焊盘孔径侑fi怦通孔回流焊焊盘孔牲l .Oinm D+OEmni +0.15iuin1 Oinm-D:£2.0nim D+0.4uiin 0.2mmD>2 Oiiiin D-H).5miii 0 2iUni建立元件封装库存时应将孔径的单位换算为英制(mil),并使孔径满足序列化要求。

焊盘图形的设计:4.4.4.1原则上元件焊盘设计需要遵守以下几点4.4.4.1.1尽量考虑焊盘的方向与流程的方向垂直4.4.4.1.2焊盘的宽度最好等于或稍大于元件的宽度;焊盘长度稍小于焊盘宽度的宽度4.4.4.1.3增加零件焊盘之间的间隙有利于组装;推荐使用小的焊盘4.4.4.1.4MT 元件的焊盘上或其附近不能有通孔,否則在回流焊过程中,焊盘上的焊锡熔化后会沿着通孔流走,会产生虚焊,少錫,还可能流到板的另一面造成短路4.4.4.1.5焊盘两端走线均匀或热容量相当4.4.4.1.6焊盘尺寸大小必须对称名称元件尺寸埠区尺寸W丄T A B€1.00.S03503-0.6 1.5^1.705-0.61.60-B0.450.7-1.12J-3.00 6-L00.41」2.0 1.250_6 1.0-1.432-3.83.21石0.6 2.0-2.44.4~5;01.005仇505 1.506片式业容I.U06080 8-1 02,0-2.150.3-1 02 0 1.25 1.250 8-122A-3.210-L23.2 1.6 1.25 1.3^2.4 3.6-4.61.2-l.fi4-1.0一10 2.6-360 7-1.0MELF 1.6 4 1.25—L2 3.0.-4.00.41 卫* 1.35—23 4.0-53 1 41 4D+0.5mm/0.2mm农14.442片状元器件焊盘图形设计(见上图):典型的片状元器件焊盘设计尺寸如表所示。