第三章 坯体和釉料的配料计算与制备

第三章 坯料制备

二、确定配方的步骤

由配料量计算实验式 由坯料的实际配料量计算实验式,应按下列步骤进行计算: 由坯料的实际配料量计算实验式,应按下列步骤进行计算: 首先要知道所使用的各种原料的化学组成, ①首先要知道所使用的各种原料的化学组成,即各种原 料所含每种氧化物的质量分数。 料所含每种氧化物的质量分数。并把各种原料的化学组成换 算成不含灼减量的化学组成; 算成不含灼减量的化学组成; 将每种原料的配料量(质量) ②将每种原料的配料量(质量),乘以各氧化物的质量 分数,即可得到各种氧化物质量; 分数,即可得到各种氧化物质量; 将各种原料中共同氧化物的质量加在一起, ③将各种原料中共同氧化物的质量加在一起,得到坯料 中各氧化物的总质量; 中各氧化物的总质量;

★

二、确定配方的步骤

★

配方依据

进行配方计算和配方实验之前, 进行配方计算和配方实验之前,必须对使用的原料的化学成分 和、矿物组成、物理性质以及工艺性能进行全面得了解,同时 矿物组成、物理性质以及工艺性能进行全面得了解, 对产品的品质要求和性能要求也要全面了解。遵循的原则: 对产品的品质要求和性能要求也要全面了解。遵循的原则: (1)产品的物理化学性质以及使用性质要求是考虑坯料、釉料 )产品的物理化学性质以及使用性质要求是考虑坯料、 组成的主要依据。 组成的主要依据。 (2)采用经验和数据,节约时间,提高效率。 )采用经验和数据,节约时间,提高效率。 (3)了解各种原料对产品性能的影响是配料的基础。 )了解各种原料对产品性能的影响是配料的基础。 (4)配方应满足生产工艺的要求。 )配方应满足生产工艺的要求。 (5)原料来源丰富、性能稳定、运输方便、价格低廉。 )原料来源丰富、性能稳定、运输方便、价格低廉。

一、 坯料组成表示法

矿物组成(示性组成) 2 矿物组成(示性组成)表示法 方法:把天然原料中所含的同类矿物含量合并在一起用粘土、 ★方法:把天然原料中所含的同类矿物含量合并在一起用粘土、 石英、长石三种矿物的重量百分比表示坯体的组成。 石英、长石三种矿物的重量百分比表示坯体的组成。 依据:同类型的矿物在坏料中所起的主要作用基本上是相同的。 ★依据:同类型的矿物在坏料中所起的主要作用基本上是相同的。 优点:用此法进行配料计算时比较方便。 ★优点:用此法进行配料计算时比较方便。

陶瓷工艺学习题答案

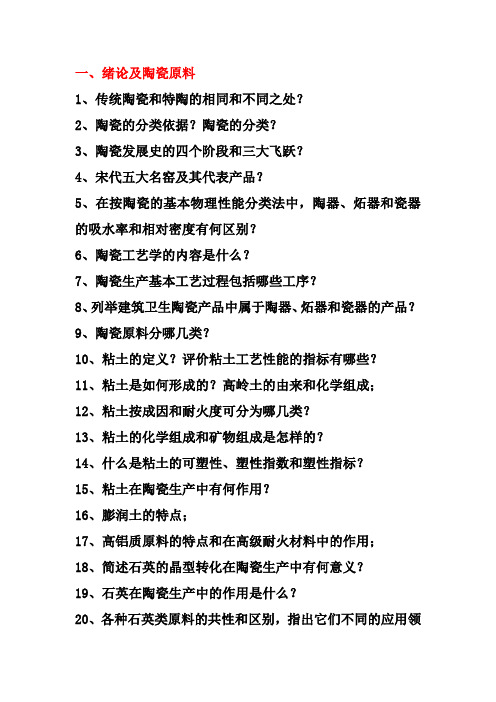

一、绪论及陶瓷原料1、传统陶瓷和特陶的相同和不同之处?2、陶瓷的分类依据?陶瓷的分类?3、陶瓷发展史的四个阶段和三大飞跃?4、宋代五大名窑及其代表产品?5、在按陶瓷的基本物理性能分类法中,陶器、炻器和瓷器的吸水率和相对密度有何区别?6、陶瓷工艺学的内容是什么?7、陶瓷生产基本工艺过程包括哪些工序?8、列举建筑卫生陶瓷产品中属于陶器、炻器和瓷器的产品?9、陶瓷原料分哪几类?10、粘土的定义?评价粘土工艺性能的指标有哪些?11、粘土是如何形成的?高岭土的由来和化学组成;12、粘土按成因和耐火度可分为哪几类?13、粘土的化学组成和矿物组成是怎样的?14、什么是粘土的可塑性、塑性指数和塑性指标?15、粘土在陶瓷生产中有何作用?16、膨润土的特点;17、高铝质原料的特点和在高级耐火材料中的作用;18、简述石英的晶型转化在陶瓷生产中有何意义?19、石英在陶瓷生产中的作用是什么?20、各种石英类原料的共性和区别,指出它们不同的应用领域;21、长石类原料分为哪几类?在陶瓷生产中有何意义?22、钾长石和钠长石的性能比较;23、硅灰石、透辉石、叶腊石(比较说明)作为陶瓷快速烧成原料的特点;24、滑石原料的特点,为什么在使用前需要煅烧?25、氧化铝有哪些晶型?为什么要对工业氧化铝进行预烧?26、氧化锆有哪些晶型?各种晶型之间的相互转变有何特征?27、简述碳化硅原料的晶型及物理性28、简述氮化硅原料的晶型及物理性能。

二、粉体的制备与合成1、解释什么是粉体颗粒、一次颗粒、二次颗粒、团聚?并解释团聚的原因。

2、粉体颗粒粒度的表示方法有哪些?并加以说明。

3、粉体颗粒粒度分布的表示方法有哪些?并加以说明。

4、粉体颗粒粒度测定分析的方法有哪些?并说明原理。

5、粉体颗粒的化学表征方法有哪些?6、粉碎的定义及分类,并加以说明。

7、常用的粉碎方法有哪些?画出三种粉碎流程图。

8、机械法制粉的主要方法有哪些?并说明原理。

9、影响球磨机粉碎效率的主要因素有哪些?10、化学法合成粉体的主要方法有哪些?并说明原理。

单元三坯釉料配方及其计算本单元学习要点掌握确定坯釉

(3)瓷中各氧化物成分之间的关系 瓷坯组成中各成分之间也有一定的比例关系,可采用坯式中的 硅铝比坐标图,来加以说明。 硅铝比坐标图是以“坯式”中的“R2O+RO”为基础(令其为1), 以Al2O3分子数为纵座标,SiO2分子数为横座标,在图中标出一系列 瓷坯的组成点。 从区域的组成及烧成温度虽然有所不同,但从瓷的成分中Al2O3 分子数与SiO2分子数之间的比例关系来看,有一个基本一致的规律。 这个规律是: ① Al2O3/SiO2=1:5左右; ② 坯料中的Al2O3分子数不应低于2。

3.1.1.4 矿物组成表示法 在坯、釉料配方中,把天然原料中所含的同类矿物含量合并在 一起,以纯理论的粘土、长石及石英三种矿物来表示坯、釉料配方 组成,这种方法称为矿物组成表示法,又称示性组成表示法。例如, 对不同陶瓷坯料的矿物组成进行分析,可得到如表3-3所示的坯料 配方。

矿物组成表示法的依据是同类型的矿物在坯料中所起的主要作 用基本相同。但实际上,即使是同类型的矿物,它们的性质和在坯 体中的作用也有差别,因此,这种方法只能粗略地反映一些情况。 通常,把这种方法表示的配方称为理论配方,在生产中并不采用, 而只在分析研究配方时参考。 3.1.1.5 三角坐标图法 陶瓷工业常用三角坐标图来标出三元配方坯料所在位置,以 表示坯料的组成,这种表示方法称为三角坐标图法。 三角形的每边分成100等份,按逆时针方向顺序数到各个顶点, 既是所代表物质的100%。三角形面积上的任何一点都代表三种物质 按一定比例的混合物。但各直线边上的任何一点只代表两种物质按 一定比例的混合物。 三角坐标图表示法只适用于由较纯的原料所组成的陶瓷坯料。 对含有大量杂质的坯料(如砖瓦或烧结砖),也想在三角坐标图上 去表示,就变得没有意义。

丙瓷厂

丁瓷厂

Microsoft PowerPoint - 第三节 坯料的配制

第三章坯料的配方与制备Yu junWuhan university of science and technology12§ 3.1 3.1 确定坯料配方的依据确定坯料配方的依据1.产品使用性能要求是考虑坯料产品使用性能要求是考虑坯料、、釉料组成的主要依据依据。

2.配方应满足生产工艺的要求配方应满足生产工艺的要求。

3.可采用经验配方可采用经验配方,,以节省时间以节省时间,,提高效率提高效率。

4.了解各种原料对产品性能的影响是配料的基础了解各种原料对产品性能的影响是配料的基础。

5.原料来源丰富原料来源丰富、、性能稳定性能稳定、、价格低廉价格低廉。

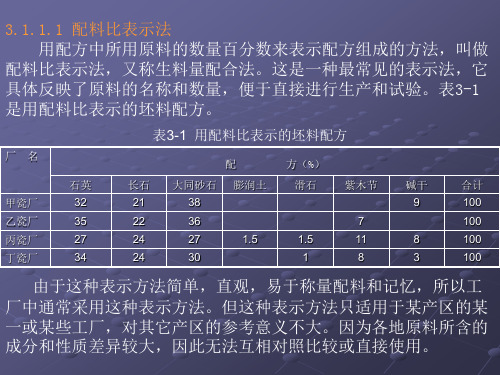

31、配料比表示方法配料比表示方法::最常见的方法最常见的方法,,直接列出各种原料的质量百分比直接列出各种原料的质量百分比。

优点优点::直接反映原料的名称和数量直接反映原料的名称和数量,,可直接进行原料配制配制。

缺点缺点::各地所产原料成分和性质不相同各地所产原料成分和性质不相同;;或即使同种料,只要成分不同只要成分不同,,配料比例须做相应变更配料比例须做相应变更;;同时无法相互比较和直接引用无法相互比较和直接引用。

§ 3.2 3.2 坯料组成的表示方法坯料组成的表示方法42. 化学组成表示法:以坯料中各种化学组成所占的质量百分数来表示坯料组成的方法料组成的方法。

优点优点::利用这些数据可以初步判断坯利用这些数据可以初步判断坯、、釉的一些基本性质釉的一些基本性质;;缺点缺点::原料和产品中的氧化物不是单独存在的原料和产品中的氧化物不是单独存在的,,它们之间的关系和反映情况比较复杂关系和反映情况比较复杂,,因此此方法有局限性因此此方法有局限性。

53. (示性)矿物组成表示法:优点优点::用此法进行配料计算时比较方便用此法进行配料计算时比较方便。

缺点缺点::矿物种类很多矿物种类很多,,性质有所差异性质有所差异。

在坯料中的作用也有差别在坯料中的作用也有差别。

陶瓷工艺学3435釉料配方与计算釉层形成过程09110912

渐转化为有液相参与的反应,并不断地熔解釉料成分,最终使 液相量急剧增加,绝大部分成分变成熔体。而温度的继续升高, 使液态充分流动,对流作用使釉的组成逐渐均匀化。

事实上,釉层不可能完全均匀,在釉中仍然存留着残留石英

或方石英以及未熔的乳浊剂和着色剂颗粒,同时还有少量的气 体存在。

3、配料量表示法。以原料的质量分数来表示配方组成的 方法。

4、示性矿物组成表示法。坯料配方组成以纯理论的粘土、 石英、长石等矿物来表示的方法。

(二)釉料配方的计算 1. 生料釉配方的计算 生料釉是以生料配方经混合磨细后施釉烧成的。 在计算时一般先用长石来满足钾(钠)含量,同时 平衡部分氧化铝,然后用粘土平衡掉剩余的氧化铝, 再逐项平衡其它组成,最后为被平衡的组成采用化 工原料加以平衡。 [例1] P180

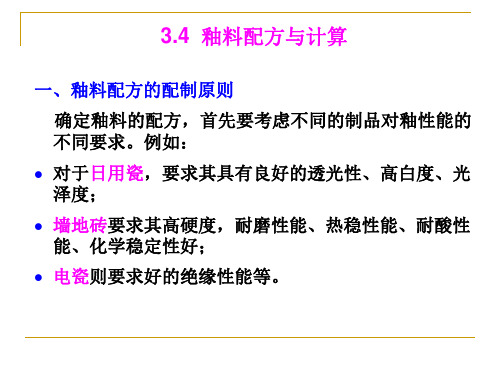

二、釉料配方的确定

1、掌握必要的资料

①首先要掌握坯料的化学与物理性质,如坯体的化学组成、 膨胀系数、烧结温度、烧结温度范围及气氛等。 ②必须明确釉本身的性能要求(例如白度、光泽度、透光度、 化学稳定性、抗冻性、电性能)及制品的性能要求(例如力 学强度、热稳定性、耐酸耐碱性、釉面硬度等)。 ③制釉原料化学组成、原料的纯度以及工艺性能等。 除以上三点外,工艺条件对釉的影响也很大,如细度与 表面张力的关系、釉浆稠度对施釉厚度的影响、燃料种类、 烧成方法、窑内气氛等均需在釉料的研究中着重考虑。

影响熔融和均化的因素: ①釉料内部的高温排气。在高温下,釉料内气泡的排出会 在釉熔体中起搅拌作用。温度愈高,釉粘度下降愈大, 搅拌作用愈强,从而使釉层均化较好。 ②原料的状态。原料颗粒愈细,混合的愈均匀,愈能降低 熔化温度,大大缩短熔化时间,增强均匀程度。 ③釉烧时间和温度。釉烧时间长,温度高,会使釉熔化和 均化更充分。

陶瓷工艺学配料及计算

第三章 配料及计算

第三章 配料及计算

3.根据灼烧减量判断,若原料中有酸根存在,则MgO认为由菱镁矿 MgCO3引入,CaO由石灰石CaCO3引入。

但若不存在酸根,认为灼减量是水,MgO由滑石3MgO·4SiO2·H2O或 蛇纹石3MgO·2SiO2·2H2O引入。 4.若灼烧减量主要是结晶水,且扣除高岭土及滑石等中的结晶水后还 有一定数量,认为组成中Fe2O3由褐铁矿Fe2O3·3H2O引入;若灼烧减量 已扣完,则Fe2O3可作赤铁矿计算。 5.TiO2一般可认为由金红石提供。 6.除去以上各种矿物中所含的SiO2量后,剩余的SiO2可作为游离石英。

第三章 配料及计算

第三章 配料及计算

三、化学组成表示

对坯料或釉料进行化学全分析,并以分析结果表示坯料或釉料 的化学组成。

四、实验公式(塞格尔式)表示

根据坯或釉化学组成中氧化物含量百分数,除以各氧化物摩尔 质量,得到各组分摩尔数,将摩尔数冠于各氧化物分子式前,再按碱 性氧化物(R2O+RO)中性氧化物(R2O3)酸性氧化物(R2O)的顺 序排列起来,并把其中一种系数调整为1,即得实验式(坯式或釉 式)。

第三章 配料及计算

解: (1)计算各氧化物的摩尔数

SiO2 Al2O3

Fe2O3

TiO2 CaO

67.8÷60.06=1.1169 21.12÷101.94=0.2072 0.23÷159.68=0.00 0.43÷80.1=0.0054 0.35÷56.08=0.006

MgO 0.16÷40.32=0.0040

减的化学组成。 (3)若已知酌减,则可化为包含灼减的化学组成。

P232, 例2

第三章 配料及计算

第三章 配料及计算

第三章 配料计算

①手工造粒 本法仅适用于小批量生产和实验室试验。 ②加压造粒法 本法的优点是团粒体积密度大,制品的机械强度高,能满足各种大体 积或复杂形状制品的成型要求。它是新型陶瓷生产中常用的方法。

⑴原料预处理 ①酸洗与磁选 酸洗主要是将一定浓度(30%)的盐溶液注入原料中,加热以除掉其中 有害的铁杂质。

磁洗是利用铁的磁性质,使物料通过强大的磁场,铁质杂质等被磁场 吸引而从原料中。分离出来。 ②预烧 预烧工艺的关键是预烧温度、预烧气氛及外加剂的选择。 ③预合成

合成的方法通常有固相反应法和液相反应法,可根据需要进行选择。

3.2.2. 釉料配方

⑴釉料配方的配制原则

①根据坯体的烧结性质调节釉料的熔融性 质,釉料的熔融性质包 括釉料的熔融温度,熔融温度范围和釉面性能等三方面的指标。 ②釉料的膨胀系数与坯体膨胀系数相适应 ③坯体与釉料的化学组成相适应 ④釉的弹性模量与坯的弹性模量相匹配 ⑤合理选用原料

⑵釉料配方的确定 ①资料的准备 主要掌握坯料的化学与物理性质,明确釉料本身的性能要求,还要了 解制釉原料化学组成,原料的纯度以及工艺性能等。 ②配制方法 釉料配制方法是用化学组成百分数来表示或者用实验公式来表示的。 以变动化学组成的百分数或实验公式中的氧化物摩尔数或者是两种氧化物 的摩尔数之比来配成一系列的釉式,然后通过制备,烧成并测定它们的物 理性质,找到符合要求的配方。在得到良好的配方后,再进行配方的调整 试验。此时可用优选法或正交试验法,以求得到一个釉面各项性能指标最 佳的釉料配方。

③喷雾干燥造粒法 本法造粒好坏与料浆粘度、喷雾方法等有关。本法适用于现代 化大规模的连续生产,效率高,工作环境大大改善,但设备投资大, 工艺较复杂。 ④冻结干燥法 这种粉料呈球状,组成均匀,反应性与烧结性良好,适用于实 验室试验。

第3章陶瓷材料工艺学1配料计算

优点:用矿物组成进行配料计算时较为简便。 缺点:矿物种类很多,性质有所差异。它们在坯料中的作用

也是有差别的。这种方法只能粗略地反映一些情况。

(3)化学组成表示

根据化学全分析的结果,用各种氧化物及灼烧减量的 重量百分比反应坯和釉料的成分。

例:

坯式通常以中性氧化物R2O3为基准,令其分子数为1, 则可写成下列形式:

(x·R2O+y·RO)1·R2O3·z·SiO2 釉式以碱金属及碱土金属氧化物R 2O及RO的分子数之 和为基准,令其为1,则釉式可写成:

1·(R2O+RO)m·R2O3·n·SiO2

(5)分子式表示

电子工业用的陶瓷常用分子式表示其组成。

(1) 把原料组成百分比乘各原料中化学组成,即得釉料中各氧化 物含量。

(2)釉式的计算:

原料 SiO2 Al2O3 Fe2O3 CaO MgO Na2O K2O 64.00 10.51 0.44 11.50 0.32 1.13 2.7

分子量:60.1 102 160 56.1 40.3 62 94.2

例如最简单的锆—钛—铅固溶体的分子式为: Pb(ZrxTi1-x)O3

它表示PbTiO3中的Tj有x%分子被Zr取代。

如:Pb0.920Mg0.040Sr0.025Ba0.015(Zr0.53Ti0.47)O3 +0.500 %重量CeO2+0.225%重量MnO2

上式表示:Pb(Zr0.53Ti0.47)O3中的Pb有4%分子被Mg取代, 2.5%分子被Sr取代,1.5%分子被Ba取代;在PbTiO3中的Ti 有53%分子被Zr取代,或者说PbTiO3中的Zr有47%被Ti取代。 外加的CeO2和MoO2为改性物质。

釉料的配方及计算PPT课件

1.2 釉的作用

(1) 装饰作用: 可以使陶瓷表面光滑、明亮、美观,提高陶瓷的艺术、欣赏价值。

(2) 可以改善瓷胎的各种性能: 釉具有不透水、不透气 、易洗涤、耐污染 、耐腐蚀等优良性能。可以提高陶瓷的化学稳定性、防污

性(平滑、表面积减小) 力学性能、电学性能等。

第3页/共32页

1.3 制造陶瓷时对釉的基本要求

第6页/共32页

分类的依据

坯体的种类

制 釉料制作方法 造 烧成温度 工 艺 烧釉速率

烧成方法

釉的名称

瓷器釉、炻器釉、陶器釉

生料釉、熔块釉、挥发釉(食盐釉)、自释釉、渗彩釉 低温釉(<1120ºC)、中温釉(11201300ºC)、高温釉(>1300ºC)、易熔釉、难熔 釉 慢速烧成釉、快速烧成釉 一次烧成釉、二次烧成釉

第20页/共32页

(D)参考测温锥的组成进行配方

每一个标号的测温锥都有确定的组成。某标定温度组成 的锥料作为釉料时,该釉的烧成温度应当比标定温度高4~5 个锥号。

例如:欲设计1350ºC 成熟的釉,试确定参考釉式。 1350ºC 锥号SK12(测温锥标号) 12-(4 ~ 5)=7 ~ 8 参考SK7、SK8的组成

• 热膨胀系数小,不易烟熏,有利于白度和透光度的提高,

•

烧成范围宽。

• 对坯体的适应性强。

熔块釉

• 低温熔块釉(添加含PbO、B2O3等强熔剂的原料),其中铅釉是古代低温釉 陶瓷的最主要种类。

• 高温熔块釉 (添加含ZnO、BaO、SrO等熔剂的原料)

第9页/共32页

3 制釉的原料

• 天然原料 • 石英、钾钠长石、粘土、滑石、草木灰、石灰石、白云石、铅丹。

Al2O3

第三章 坯料的制备2

影响球磨效率的因素如下:

1、球磨转速。

当转速太快,超过球磨机临界转速时,研磨介质将 附在球磨机内壁随着球磨机旋转,而失去粉碎(撞 击、研磨)作用。

当转速太慢,低于临界转速时,研磨介质上升不高 就滑下来,粉碎作用也很小。

当转速适当时(临界转速附近),研磨介质升高到 其重力的分力等于离心力时就开始下落,物料受到 最大的冲击力和研磨作用,粉碎效率最高。

3、生坯干燥强度 影响生坯干燥强度的主要因素是所用粘土的种类及结合性 强弱。一般南方瓷区多用原生高岭土,结合性较差,生坯 干燥强度较低。北方瓷区多以次生高岭土为主要原料,结 合性强,生坯干燥强度较大。 4、坯料的收缩率 坯料的收缩率举例如下: 界牌瓷厂坯料的收缩率:干燥线收缩4%,烧成线收缩 12.8%,总收缩15.6%。 唐山地区瓷厂坯料的收缩率:干燥线收缩4%,烧成线收 缩10.0%,总收缩13.6%。 景德镇地区瓷厂坯料的收缩率:干燥线收缩7.5%,烧成 线收缩12.8%,总收缩19.3%。

2、研磨介质。研磨效率与研磨介质的多少、大小、级配、形 状、密度有关。

球磨机中装入的研磨介质愈多,则在单位时间内物料被研 磨和冲击的次数愈多,磨效愈高。但研磨介质过多会由于 占据有效空间而导致磨效降低。 根据瓷厂经验,研磨介质为鹅卵石时,大球直径 70~100mm占10%,中球直径50~70mm占20%,小球 30~50mm占70%。 用圆棒形研磨介质代替球状研磨介质磨效要高。因为球与 球是点接触,而圆棒与圆棒是线接触和面接触。 此外,研磨介质的密度愈大则冲击力愈大,磨效愈高。

3、水量及电解质(湿法)

加水过多,不仅占据有效空间,而且由于粘附在 研磨介质上的物料少,减弱了球石对物料的研磨 效率。加水量过少,泥浆流动性差,泥浆将球石 粘结成团,失去了球石互相撞击研磨的作用。最 佳的加水量要根据物料的工艺性能通过实验确定。 加入助磨剂,可使物料颗粒表面形成一层胶粘吸 附层,对颗粒表面的微裂纹发生劈裂作用,减弱 颗粒间的分子引力,提高粉碎效率。

第三章 配料及计算

五、弄清各原料在陶瓷材料中的作 用

弄清各种原料在陶瓷 材料中的作用及材料性 能的影响,是进行配方试验的基础

第二节 坯、釉料表示方法

一、配料比表示

1、配料比:即是直接列出所用的各种原料的 质量百分比。 2、釉面砖坯体的配方为:磷矿渣50%、蜡石 、釉面砖坯体的配方为:磷矿渣50% 50%、蜡石 35%、紫木节土15%。 35%、紫木节土15%。 3、卫生瓷乳浊釉的配方为:长石33.2%、石 、卫生瓷乳浊釉的配方为:长石33.2%、石 英20.4%、苏州高岭土3.9%、广州锆英石 20.4%、苏州高岭土3.9%、广州锆英石 13.4%、氧化锌4.7%、煅烧滑石9.4%、石 13.4%、氧化锌4.7%、煅烧滑石9.4%、石 灰石905%、碱石5.5%。 灰石905%、碱石5.5%。

5.TiO2一般可认为由金红石提供。 6.除去以上各种矿物中所含的SiO2量后, .除去以上各种矿物中所含的SiO 剩余的SiO 剩余的SiO2可作为游离石英。

例3 某粘土的化学全分析如下表 质量) (%质量):

SiO2 Al2O3 59.25 29.70 MgO K2O 微量 0.48 试计算其矿物组成 。 Fe2O3 0.16 Na2O 0.05 CaO 0.28 灼减 10.08

3)按碱性、中性、酸性氧化物的顺序排列出 坯式 0.3015K2O 0.1045Na2O 0.9933Al2O3 5.354SiO2 0.0297CaO 0.0067Fe2O3 0.0295TiO2 0.0192MgO 若化学组成中未包含灼减,则仍照上述程序 计算,所得坯式的结果不变,即灼减对实 验式没有影响。

2、对于坯式是将中性氧化物(R2O3)摩尔 、对于坯式是将中性氧化物(R2O3)摩尔 数调整为1 数调整为1。 3、对于釉式则是将碱性氧化物(R2O=RO) 、对于釉式则是将碱性氧化物(R2O=RO) 的摩尔数综合调整为1 的摩尔数综合调整为1

陶瓷工艺学34-35釉料配方与计算,釉层形成过程-0911-0912

影响熔融和均化的因素:

①釉料内部的高温排气。在高温下,釉料内气泡的排出会 在釉熔体中起搅拌作用。温度愈高,釉粘度下降愈大, 搅拌作用愈强,从而使釉层均化较好。

②原料的状态。原料颗粒愈细,混合的愈均匀,愈能降低 熔化温度,大大缩短熔化时间,增强均匀程度。

③釉烧时间和温度。釉烧时间长,温度高,会使釉熔化和 均化更充分。

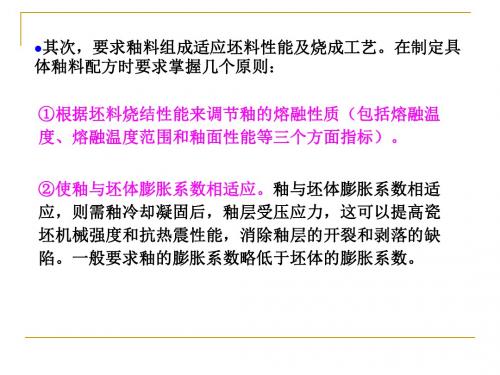

①根据坯料烧结性能来调节釉的熔融性质(包括熔融温 度、熔融温度范围和釉面性能等三个方面指标)。

②使釉与坯体膨胀系数相适应。釉与坯体膨胀系数相适 应,则需釉冷却凝固后,釉层受压应力,这可以提高瓷 坯机械强度和抗热震性能,消除釉层的开裂和剥落的缺 陷。一般要求釉的膨胀系数略低于坯体的膨胀系数。

③坯釉化学组成相适应。为保证坯釉紧密结合,形成良 好的中间层,应使坯釉料组成有一定的差别,但也不宜 过大,一般以坯、釉酸度系数C.A来控制。

②坯釉中含有CO32-、SO42-、NO3-、Pb3O4等,在高温下分解而 排出气体,产生气泡。 ③熔块中溶入的水分在高温下逸出,形成气泡。 ④Fe2O3在高温下发生分解反应生产FeO和O2,O2在釉层中形 成气泡或通过釉层产生缺陷。

2、由于碳素形成气泡

包括两方面的原因:

一方面,烧成气氛中的CO气体容易被方石英所吸 附,而且CO在高温下裂解产生CO2和C,CO2气体 在釉层形成气泡。

(三)烧结

烧结是指将粉末状态的物质经过加热转化为具有 一定强度的凝集块状物质的过程。

烧结过程受诸多因素的影响。

(四)熔融

釉熔融出现液相有两方面原因:一是自熔,即指釉料中长石、 碳酸盐、硝酸盐、氧化铅及熔块等易熔物的融化;其次是共熔, 是指釉料中几种物质形成各种低共熔物。例如碳酸盐与长石、 石英;铅丹与石英、粘土;硼砂、硼酸与石英及碳酸盐等。

第三章 坯料及其计算

4.22 4.22

0 0.01

-0.01 0.32 -0.33

余量 长石100×1.52/14.41=10.55%

余量 粘土100×17.83/31.97=55.80% 余量 石英100×9.45/99.45=9.50%

52.85 6.67

46.18 36.73

20.07 2.24

2.56 0.06

0.9795 Al2O3 0.0205 Fe2O3 1.000 4.232 SiO2

坯式

0.0319 MgO

例2 某瓷厂日用瓷釉料的化学组成如下表,计算釉式 成分 % 摩尔质量 摩尔数 SiO2

64.25 60.1 1.069

Al2O3 Fe2O3 CaO MgO

13.30 101.9 0.131 0.16 159.7 0.001 7.52 56.1 3.79 40.3

在实验式中排列顺序为碱性氧化物在前,其次为中 性氧化物,最后是酸性氧化物。坯式通常以中性氧化物 R2O3为基准(国外也有以碱性氧化物为基准),令其摩尔 数为1;而釉式以起溶剂作用的碱金属和碱土金属氧化物 为基准,令其摩尔数为1。

坯式 x R2O y RO

1 R2O3

z RO2

釉式

x R2O 1 y RO

u R2O3

v RO2

式中x、y、z、u、v为各氧化物摩尔数,表示各氧化物之间的相互比例。

例如:清代康熙瓷及其青花釉的坯、釉式为

0.860 K2O 0.120 Na2O 0.082 CaO 0.030 MgO 0.978 Al2O3 0.022 Fe2O3 1.000 4.15 SiO2 坯式

0.185 K2O 0.151 Na2O 0.548 CaO 0.116 MgO 1.000 0.664 Al2O3 0.032 Fe2O3 4.879 SiO2 釉式

坯釉料配方及其计算(精)

SiO2

61.70 42.48 64.25 99.9

Al2O3

25.68 41.33 20.15 —

Fe2O3

1.03 0.67 0.41 0.01

CaO

0.25 — 1.05 —

MgO

0.75 — 0.22 —

K2O

3.25 — 9.85 —

Na2O

0.44 — 3.56 —

灼烧减量

6.67 14 0.61 —

2.李家驹等.陶瓷工艺学.北京:中国轻工业出版社,2001

LOGO

3.坯釉料配方坯式和釉式的计算

a. 由坯、釉料的化学组成计算坯式和釉式

【例3-1】 某锆质釉配方为: 长石25.6% 石英32.2% 粘土10.0% 白垩18.4% 氧化锌2% 锆英石11.8% 各原料的化学组成列于下表3-10,试计算其釉式。

LOGO

解:把釉料组成百分比乘各原料的化学组成即得釉料 各氧化物含量,计算结果见下表3-11。

38

36 27 30 1.5 1.5 1 7 11 8

9

8 3

100

100 100 100

LOGO

2.化学组成表示法

LOGO

3.坯、釉式表示法

根据坯料或釉料的化学组成计算出各氧化物的摩尔数 ,按照碱性氧化物、中性氧化物和酸性氧化物的顺序列出

它们的分子数,这种式子称为实验式(坯式或釉式)。

LOGO

成本、提高效率”的原则,尽量选用当地原料或替代原料。

方法:

① 利用化学分析数据或以坯式为基准,用原料逐项去满足的

方法,以求得原料量。

② 利用理论示性矿物组成为基准,用原料逐项去满足的方法 ,以计算原料量。

③“经验配方的改用与理论调整”相结合的方法。

第三章坯釉料配方计算程序

Al2O3

❖ 主要由粘土,长石引入,成瓷的主要成分。 ❖ 部分为莫来石晶体组成物,部分与碱性氧化物形成

玻璃体 ❖ 相对提高Al2O3含量,可提高白度,热稳定性,化学

稳定性,和机械强度。 ❖ 工艺过程: Al2O3含量高,烧成温度高; Al2O3含量

低,烧成时易变形。

第三章坯釉料配方计算程序

第三章、坯釉料配方及其计算

❖ 本章学习要点:学习了解坯、釉料配方的组 成及表示方法;掌握确定坯、釉料配方的依 据和配方基础计算方法(如吸附水的计算、 灼烧减量的计算、坯釉料坯式、釉式的计算 等);掌握制定坯、釉料配方原则;学会陶 瓷配方实验设计方法。

第三章坯釉料配方计算程序

(一)坯、釉料配方

1、坯、釉料配方的表示方法

主要熔剂

长石釉、石灰釉(石灰—碱釉、石灰—碱土釉)、锂釉、镁釉、锌釉、铅釉

❖ 坯式通常以中性氧化物R2O3为基准,调整其物质的 量为1mol来表示,也可以用R2O及RO的物质的量 的和为基准,调整其物质的量为1mol来表示。

❖ 釉式常以在釉料中起熔剂作用的碱金属及碱土金属 氧化物( R2O及RO)的物质的量之和为1mol来表 示。

第三章坯釉料配方计算程序

(4)矿物组成表示法

第三章坯釉料配方计算程序

2、坯、釉料配方组成 (1)坯料配方组成

①、坯料配方组成 ❖ 普通陶瓷坯料配方,从矿物成分上看由石英类矿物、

黏土类和熔剂性矿物组成。 ❖ 陶瓷坯料配方,从化学成分上看主要是由SiO2、

Al2O3、Fe2O3、 TiO2 、 CaO、MgO、K2O、Na2O 等成分组成,这些化学成分由配方中各种原料带入。 ❖ 陶瓷配方目前广泛采用多组分原料配料,以减少原 料波动对生产工艺和产品质量的影响。

第三章坯体与釉料的配料计算ppt.

第三章配料计算3.1坯体的制备 料E 方⑴山坯14的实笛公贰计异U 知果坯料的灾验公J C 需算出所需覘料中的质》白・分比• ⑵妆坏《预定的化学坦成进行计轧卄C 如坯料的化学组疲及所用服料的化学纽成-可采用逐项満足的 方法.求曲各种脈料的引入腹呆,然h :求出所用各K 料的威星百分比。

S013 9 24山化学计凰式求鼻种廉料仃参少康力y2 3 计妊各种实际炬料的蚯凰朋, 4 将孑种原料的质阳fett 为百分比人5掘分屮式城#种脈糾的陈尔^»隔 ""计I?务种纯眼料W 质ft 叫~S013 9 243」.2坯14制备⑴MMffl处理①《抚打強«洙主嬰是将淀浓厦(30%)的常液注入te料屮.fill須以除抻比屮仆需的执杂航.確洗丿左利用秋的感件质•便韌料通过强大的憊场-铁质朵两等被離场吸引而从厢料中・分离岀來.②横烧俺烧1:艺的关tt足偸烧禺质.傑烧气做及外规剤的选报③《合成合成的方法逋谢有1*1郴反虑仏和液W反甩沈•叫根据需婪进fr选择. 8013 3 24s-n Wllffj ft!烧条件AKO,便rAlQ,转化为L AIQ V 捉商廉H纯度•改洋产M 巴能采用H'BOj件砂加刑叭預烧祸度1400-I45ftrZ:>fi.保汩2m 采ffjNHFT洽加剂叭预烧auiiwrc像温i7hMgO 11提rfSMgO的淸性-改衿水化件能预烧韶度ftPWMTCW 1:Ttt^t破坏滑石的歴状结枸.S 免疋向搏列,降低收«少艮件开製.同时也"利J•粉tf5预烧斛復•般在I3oo~i5«rczf叽加矿化剂(如苏州土、划《、霍酸锲箱)诃降低複姚讪Mt含RQJJ- Hj采用还B(气ift#用®料的预饶目的与预烧条件8013 3 243019 3 243019 3 24SOia 3 24SOia 3 24SOia 3 242013-3-24鴛}】R2go 1{;冷比。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第三章 坯体和釉料的配料计算与制备

--------------------------------------------------------------------------------

2.钦征骑,钱杏南,贺盘发. 新型陶瓷材料手册,南京,江苏科学技术出版社,1996.10, 第一版

3.林宗寿,李凝芳,赵修建等. 无机非金属材料工学,武汉,武汉工业大学出版社,1999.07,第一版

MgO 提高MgO的活性,改善水化性能 预烧温度在1400oC以上

滑石 破坏滑石的层状结构,避免定向排列,降低收缩,减少瓷件开裂,同时也有利于粉磨 预烧温度一般在1300~1500oC之间,加矿化剂(如苏州土、硼酸、碳酸钡等)可降低预烧温度,含Fe2O3时,可采用还原气氛

TiO2 使其晶型由板钛矿、锐钛矿转化为高温稳定型金红石,性能好,介电常数大 预烧温度一般在1270~1290oC(氧化气氛)

本章主要介绍了坯体的配方计算和坯体的制备,以及釉料的配方和制备,是陶瓷工艺中比较关键的一步。

思考题

1.配制坯料的过程中化学组成容易出现偏差的主要影响因素有哪些?

2.简述制定制坯料配方的主要原则。

3.采用钾长石、生粘土、煅烧粘土、碳酸钙和石英作为原料,按下式配制釉料,请计算所需各种原料的物质的量和质量百分数:

①塑化剂

塑化剂一般有无机塑化剂(如传统陶瓷中的粘土)和有机塑化剂两类。新型陶瓷一般采用有机塑化剂。

塑化剂通常由粘结剂、增塑剂和溶剂组成。

②塑化机理

③塑化剂对坯体性能的影响

塑化剂对坯体机械强度、电性能、加入一定量的塑化剂,制成粒度较粗、具有一定假颗粒度级配、流动性较好的团粒(约20~80目),以利于新型陶瓷坯料的压制成型。

釉料组成的表示方法也和坯体一样,可以各氧化物的质量百分比表示或以各种原料的实际配料量来表示,也可以实验公式(釉式)表示。

2. 釉料配方

⑴釉料配方的配制原则

①根据坯体的烧结性质调节釉料的熔融性质

釉料的熔融性质包括釉料的熔融温度,熔融温度范围和釉面性能等三方面的指标。

②釉料的膨胀系数与坯体膨胀系数相适应

③预合

成

合成的方法通常有两种。一种是固相反应法,另一种方法为液相反应法,可根据需要进行选择。

⑵成型原料的塑化

塑化是利用塑化剂使原来无塑性的坯料具有可塑性的过程。新型陶瓷的原料很多是没有可塑性的,因此成型的坯料必须进行塑化。

⑵按坯料预定的化学组成进行计算

若已知坯料的化学组成及所用原料的化学组成,可采用逐项满足的方法,求出各种原料的引入质量,然后求出所用各原料的质量百分比。

表3.1由实验公式计算配方的步骤

计算步骤 内容 备注

1 由化学计量式求各种原料有多少摩尔xi

2 据分子式求各种原料的摩尔量Mi

目的要求

陶瓷的组成与结构决定着陶瓷的性质,坯体和釉料的配料计算决定着陶瓷的组成,而坯体和釉料的制备方法在一定程度上影响着陶瓷的结构。本章主要介绍陶瓷材料坯体和釉料的配料计算和制备。

课 时 8课时

授课内容

(一) 坯体的制备

1. 坯料配方

2. 坯料制备

(二) 釉料制备

3 计算各种纯原料的质量mi mi=Mixi

4 计算各种实际原料的质量mi' mi'=mi/P(P为原料纯度)

5 将各种原料的质量换算为百分比Ai ×100%

2.坯料制备

⑴原料预处理

①酸洗与磁选

酸洗主要是将一定浓度(30%)的盐溶液注入原料中,加热以除掉其中有害的铁杂质。

④冻结干燥法

这种粉料呈球状,组成均匀,反应性与烧结性良好,适用于实验室试验。

⑷注浆成型用浆料

采用注浆成型的新型陶瓷坯料,因其中多为瘠性物料,必须采用一定措施,使浆料具一定的悬浮性。让料浆悬浮的方法一般有两种:一是控制料浆的pH值;另一是添加有机表面活性物质的吸附。

二. 釉料的制备

1.釉料的釉式

①手工造粒

本法仅适用于小批量生产和实验室试验。

②加压造粒法

本法的优点是团粒体积密度大,制品的机械强度高,能满足各种大体积或复杂形状制品的成型要求。它是新型陶瓷生产中常用的方法。

③喷雾干燥造粒法

本法造粒好坏与料浆粘度、喷雾方法等有关。本法适用于现代化大规模的连续生产,效率高,工作环境大大改善,但设备投资大,工艺较复杂。

一系列的釉式,然后通过制备,烧成并测定它们的物理性质,找到符合要求的配方。在得到良好的配方后,再进行配方的调整试验。此时可用优选法或正交试验法,以求得到一个釉面各项性能指标最佳的釉料配方。

本章小结

1. 釉料的釉式

2. 釉料配方

重点难点

本章应将授课重点放在坯料配方制备和釉料配方上。釉料的釉式为了解内容。

教学方法

以多媒体讲授为主,还要多举一些例子来加以说明,并进行课堂互动。

讲授重点内容提要

一.坯料的配方和制备

1.坯料配方

⑴由坯料的实验公式计算

已知某坯料的实验公式,需算出所需原料在坯料中的质量百分比,其计算过程如表3.1所示。

4.试计算釉式 的配料量。

5.请依据坯料配方:

SiO262.10%, CaO0.25%, Al2O33.52%,MgO29.04%,TiO20.08%, R2O0.12%, Fe2O3 0.08%, ZnO 3.35%

选用合适的原料,并计算各种原料的质量百分数。

本节参考文献

1.李家驹. 日用陶瓷工艺学,武汉,武汉工业大学出版社,1992.07,第一版

③坯体与釉料的化学组成相适应

④釉的弹性模量与坯的弹性模量相匹配

⑤合理选用原料

⑵釉料配方的确定

①资料的准备

主要掌握坯料的化学与物理性质,明确釉料本身的性能要求,还要了解制釉原料化学组成,原料的纯度以及工艺性能等。

②配制方法

釉料配制方法是用化学组成百分数来表示或者用实验公式来表示的。以变动化学组成的百分数或实验公式中的氧化物摩尔数或者是两种氧化物的摩尔数之比来配成

磁洗是利用铁的磁性质,使物料通过强大的磁场,铁质杂质等被磁场吸引而从原料中。分离出来。

②预烧

预烧工艺的关键是预烧温度、预烧气氛及外加剂的选择。常用原料的预烧目的与预烧条件列于表3.2。

表3.2 常用原料的预烧目的与预烧条件

原料 预烧目的 预烧条件

Al2O3

使γ-Al2O3转化为α-Al2O3,提高原料纯度,改善产品性能 采用H3BO3作添加剂时,预烧温度1400~1450oC左右,保温2~3h。采用NH4F作添加剂时,预烧温度1250oC,保温1~2h