PLC光分路器封装技术

PLC光分路器对准封装系统

PLC光分路器对准封装系统深圳市蓝谱里克科技有限公司PLC光分路器对准封装系统也称为光纤光波导耦合系统,半导体领域、光通信器件的研发和生产中都有着广泛的应用。

例如对于光通信器件领域,调芯系统可分为无源器件调芯系统和有源器件调芯系统。

无源器件主要是指平面波导类器件、隔离器、分束器等;有源器件就是指LD和PD。

两种系统的共同点就是都需要调芯耦合,区别在于,有源器件需要YAG焊接来封装,而无源器件主要是靠UV胶之类来封装。

从功能上讲,调芯系统可分为手动系统、电动系统和全自动系统。

系统一般主要有精密对准单元、观察单元(可见及红外)、封装单元(UV胶或YAG激光焊接)等几大部分。

复坦希(上海)公司向客户销售的系统,基本上都是用国外核心产品组建的高精度、高性能系统产品,这方面国产的产品还无法满足高精度的要求复坦希(上海)有着丰富的经验,为客户设计安装了多套系统。

由于这种系统的特殊性,很多系统都是要根据客户的具体应用来设计的,由此我们在国内建立了该系统的最大客户群,并积累了大量的经验。

同时,我们根据中国国情,在不影响系统的精度前提下,对系统的非关键部分进行了国产化,大大降低了系统成本。

我们的平面光波导耦合封装系统采用了机器视觉、混合自动对准算法等先进技术,并采用了精密调整架,实现下述四项技术指标:1、.系统对准精度高:此系统所实现的波导器件对准附加损耗小于0.15DB2、系统的重复性好:同一波导器件的三次重复对准,器件各通道的损耗变化小于0.05DB3、系统的时间稳定性:波导器件和光纤陈列对准后,器件各通道的损耗在10分钟之内变化小于0.05DB4、系统的效率:在利用CCD等手段实现波导器件和光纤陈列的粗对准后,每个波导器件的精确对准时间约2分钟。

PLC(光分路器)技术以及制作工艺大全

PLC(光分路器)技术以及制作工艺大全PLC更广为人知的是在电子技术领域,它是可编程逻辑控制器(Programmable Logic Controller)的简称。

在光通信技术领域,PLC是平面光路(Planar Lightwave Circuit)的简称,它是基于集成光学技术制备的各种光波导结构,在技术上,可实现的功能性器件有方向耦合器DC、Y分支器、多模干涉耦合器MMI、阵列波导光栅AWG、光学梳状滤波器ITL、马赫-增德尔MZ电光调制器、热光可调衰减器TO-VOA、热光开关TO-SW等。

在光通信产业界,得到广泛应用的PLC器件主要有光分路器、AWG、MZ电光调制器、TO-VOA等,其中光分路器是基于Y分支串并联实现的分光器件,比如一个1×16端口的光分路器,需要15个Y 分支器。

AWG是一种1×N端口器件,它可以将输入的数十个波长分开到不同输出端口。

基于铌酸锂光波导制备的MZ调制器,是目前最主流的调制器方案;而硅光调制器技术业已发展成熟,成为50G以上高速调制器的首选方案。

基于PLC技术的TO-VOA与AWG结合,构成具备信道均衡功能的波分复用/解复用器VMUX模块。

基于PLC技术、得到广泛应用的光通信器件有多种,但是在产业界,PLC通常指的是光分路器,它是一种在FTTH网络中应用最多的光无源器件。

在2000年的互联网泡沫之后,光通信产业进入萧条期;2004年左右,在应用场景还没出现的情况下,日本率先将FTTH作为基础设施进行投资建设;2008年后随着中国的加入,FTTH建设在2012年左右达到高峰。

FTTH通常采用无源光网络PON,其核心就是PLC光分路器,在各种商业楼宇和住宅中被广泛敷设。

在生活体验中,离我们最近的就是,入户调制解调器的“猫”尾巴,由早期的双绞线升级至目前的光纤跳线,就是引自PLC光分路器的一个端口,光纤入户通常能支持100-200M的网速,这比电缆所能支持的4M传输速率高得多。

PLC光分路器介绍及生产流程

PLC光分路器介绍及生产流程PLC光分路器是一种在光纤通信中广泛使用的光学器件,能够将输入光信号按照一定的比例分配到多个输出通道中。

它是一种被动的光学器件,不需要外部电源,稳定性高,损耗小,适用于各种光纤通信系统中的信号分配和光功率平衡等应用。

PLC光分路器的结构主要由硅基波导芯片和光纤阵列组成。

硅基波导芯片是一种具有高折射率差的材料,通过激光光刻技术制造出互相隔离的波导通道。

光纤阵列是将输入光纤与波导芯片连接起来的重要部分。

在光分路器的制造过程中,首先需要通过光纤脱包和切割等工艺将光纤端面处理成一定角度,然后使用UV固化胶将光纤与硅基波导芯片粘接在一起。

最后,通过光刻、湿法腐蚀等工艺将硅基波导芯片上多个波导结构加工完成。

1.原材料准备:选择适用于PLC光分路器制造的硅基材料,如硅片等。

2.设计和制作掩膜:根据设计需求,制作掩膜模板,用于后续光刻工艺的制作。

3.光刻工艺:使用掩膜模板进行光刻曝光,在硅基材料上形成互相隔离的波导通道。

这一步骤是PLC光分路器制造中最关键的一步。

4.湿法腐蚀:使用湿法腐蚀技术,将硅基材料上不需要的部分腐蚀掉,形成平整的波导结构。

5.热退火:通过热退火处理,使得波导通道的光学性能更加稳定和优化。

6.光纤粘接:将光纤端面处理成一定角度,并使用UV固化胶等材料将光纤与波导芯片粘接在一起。

7.封装测试:将制作好的PLC光分路器进行封装,并进行光学性能测试和质量检验。

需要注意的是,PLC光分路器的生产工艺比较复杂,要求高精度和高稳定性。

在每一步工艺过程中,都需要严格控制工艺参数和质量标准,以确保最终产品的性能和质量。

总结起来,PLC光分路器是一种重要的光学器件,广泛应用于光纤通信系统中。

其制造过程包括原材料准备、光刻工艺、湿法腐蚀、热退火、光纤粘接和封装测试等步骤。

通过这些工艺过程,制造出稳定性高、损耗小的PLC光分路器产品。

PLC光分路器

分支器式PLC

分支器式PLC是指在裸件式PLC的基本上,在输出端使用小分 支器盒(可固定于盒体)及0.9mm套管的小型光分路器组件。

模块型PLC

模块型PLC使用ABS塑料盒封装,端口采用尾纤引出。出纤 套管是0.9mm、2.0mm、3.0mm三种。

模块型PLC的应用

主要应用于光纤分配箱、机架。

PLC Splitter (平面光波导分路器)

Planar Lightwave Circuit Splitter

PLC Splitter 简介

• • • • PLC Splitter 工作原理 PLC Splitter 主要原材料 PLC Splitter 关键过程控制 PLC Splitter 应用分类

PLC Splitter 半成品示意图

关键过程控制(PLC Splitter环境测试)

PLC Splitter老化循环设备

PLC Splitter测试设备

PLC Splitter产品都经过老化循环,以保证 符合Telcordia GR-1209-CORE 和 GR-1221-CORE 标准。

PLC Splitter技术指标

* 1.室温测试,不加连接头 2.加UPC连接头,回波损耗 >50dB,.加APC连接头,回波损耗 >55dB

PLC Splitter参数特点

(1)损耗对光波长不敏感,可以满足不同波长的传输需要。 (2)分光均匀,可以将信号均匀分配给用户。 (3)结构紧凑,体积小,可以直接安装在现有的各种交接箱内, 不需留出很大的安装空间。 (4)单只器件分路通道很多,可以达到32路以上。 (5)多路成本低,分路数越多,成本优势越明显。

芯片技术指标

P A R A M E TE R Operating Wavelength Fiber Spacing Typ. Insertion Loss Max. Uniformity PDL Return Loss* Directivity Substrate End Face Lid Operating Temp. Chip Dimension (LxWxH) ℃ mm 10.5 x 2.5 x 2.5 dB dB dB dB dB 7.3 ≤ 0.6 ≤ 0.1 10.7 ≤ 0.8 ≤ 0.15 ≥ 55 ≥ 55 Quartz 0 Polished or 8Tilt Polished (Top or Bottom Short) Quartz Full Lid - 40 ~ + 85 10.6 x 2.5 x 2.5 / 13.8 x 3.0 x 2.5 15.5 x3.5 x 2.5 17.2 x 5.5 x 2.5 14.2 ≤ 1.5 ≤ 0.25 17.5 ≤ 1.7 ≤ 0.3 UNIT um um dB 250 6.9 1x4 1x8 1 x 16 1 x 32 1.26 ~ 1.36 / 1.48 ~ 1.65 127 / 250 10.2 127 13.7 127 16.7

PLC封装材料及规范

一、PLC光分路器测试标准

以上标准摘自《中华人民共和国通信行业标准》YD/T2000.1-2009 2、企业标准

摘自骏河精机株式会社PLC工作手册

3、某电信运营商标准

某电信运营商对1:N(N>2)平面波导型光分路器(含连接器)的光学特性指标要求

二、封装要求

2、适配器要求

光分路器的适配器应根据需要选择SC、FC、LC等类型,为减小设备体积,节省安装空间,光分路器可采用LC适配器。

技术条件应分别符合YD/T 1272.3-2005(SC型)、YD/T 1272.4-2007(FC-UPC型、FC-APC型)、YD/T 1272.1-2003(LC型)等标准的相关规定。

端面以UPC为主,APC端面适配器主要在承载模拟CATV信号时采用。

3、引出尾纤要求

盒式光分路器的引出尾纤应采用Φ2mm光缆,微型光分路器的引出尾纤应采用Φ0.9mm 光缆或Φ0.25mm光纤。

尾纤中的光纤应符合ITU-T G.657A标准。

不带插头的Φ0.25mm光纤型光分路器,输出端应采用8芯一组的光纤带,光纤带技术条件应符合YD/T 979-2009标准的相关规定,光纤带色谱应按照YD/T 979-2009要求排列,具体见表2。

分光比大于8的光分路器需要采用多组光纤带,应在每组光纤带尾部贴上标签,区分

每组光纤带。

PLC分路器技术综述.

来源C114网光分路器是FTTH光器件中的核心,它蕴藏着极大的增长潜力,将成为FTTX市场增长的主要驱动,无疑将对光通信制造业带来了生机和挑战,同时也给光通信企业带来再一次高速发展的空间。

本文综述了PLC分路器市场、产业情况及技术发展现状。

对PLC芯片、光纤阵列及耦合封装工艺技术的发展进行了浅析。

1.引言当前,我国FTTx(光纤接入网建设逐步展开,三大运营商及广电系统都确定了“加快光进铜退、推进接入网战略转型”的思路,实现FTTC(光纤到路边、FTTB(光纤到大楼、FTTH(光纤到家庭、FTTD(光纤到桌面、三网融合(语音网、数据网、有线电视网等多媒体传输以及PDS(综合布线系统方案。

要建成全光纤网络,除了需要各种各样结构配线光缆、引入光缆实现光纤网络的接续和再分配外,在E-PON、G-PON 技术中,还大量需要光分路器来最终完成光纤到户的目的。

FTTx系统由局端机房设备(OLT、用户终端设备(ONU、光配线网(ODN三部分组成。

ODN 作为FTTx系统的重要组成部分,是OLT和ONU之间的光传输物理通道,通常由光纤光缆、光连接器、光分路器以及安装连接这些器件的配套设备组成。

从局端机房的ODF架到光缆分配点的馈线段,作为主干光缆,实现长距离覆盖;从光缆分配点到用户接入点的配线段,对馈线光缆的沿途用户区域进行光纤的就近分配;用户接入点到终端的入户段由蝶形引入光缆来完成,而所有分支及接点连接均由光分路器完成并实现光纤入户。

光分路器是FTTH光器件中的核心,它蕴藏着极大的增长潜力,将成为FTTX市场增长的主要驱动,无疑将对光通信制造业带来了生机和挑战,同时也给光通信企业带来再一次高速发展的空间。

根据接入网建设热潮的到来,从市场现阶段和未来需求发展态势看,PLC光分路器将成为PON市场的主力已无可非议,他具有数字化、网络化、宽带化、小型化及维护方便等特点,是未来市场需求的重点。

2.PLC(光分路器市场及产业情况2.1PLC(光分路器市场情况PLC(光分路器主要用在接入网无源光网络(PON中,使中心局与多个用户相连,实现光纤到户。

PLC光分路器技术分析

PLC光分路器技术分析PLC(Planar Lightwave Circuit)光分路器技术是一种基于光集成电路的分光器组件,能够将入射光信号分为两个或多个输出信号,在光通信领域具有重要应用价值。

以下是对PLC光分路器技术的详细分析。

首先,PLC光分路器具有较宽的工作波长范围。

传统的靠近波导光分路器(AWG)只能在窄的波长范围内工作,而PLC光分路器可以在更宽的波长范围内工作,通常从1260nm到1650nm。

这使得PLC光分路器能够适应不同的光通信系统和应用需求,提高了其灵活性和适用性。

其次,PLC光分路器具有低插入损耗和高隔离度。

由于PLC光分路器是通过先进的光芯片制造工艺来制作的,其波导和耦合结构相对传统的光分路器更加精确和稳定。

因此,PLC光分路器的插入损耗较低,典型值通常在0.2dB以下。

同时,PLC光分路器在相邻通道之间具有较高的隔离度,可以减少不必要的光信号干扰,提高光通信系统的性能。

第三,PLC光分路器具有较小的尺寸和重量。

由于PLC光分路器是采用光芯片制造技术制作的,相对于传统的AWG分光器,PLC光分路器的结构更加紧凑和轻便。

这使得PLC光分路器在光通信系统中的安装和布局更加方便,可以节省空间和资源,提高光网络的灵活性和可扩展性。

第四,PLC光分路器具有较高的制造一致性。

由于PLC光分路器是采用大规模集成电路制造技术制作的,其制造过程可以高度集成和自动化。

这使得PLC光分路器的制造过程具有较高的一致性和稳定性,可以实现高质量和可靠性的产品。

同时,PLC光分路器的制造成本相对较低,能够满足大规模生产和广泛应用的需求。

最后,PLC光分路器具有广泛的应用领域。

由于PLC光分路器具有以上优点,它已广泛应用于光通信系统的光网络构建、光传输等方面。

在被动光网络中,PLC光分路器可用于光交叉连接、波分复用(WDM)系统中的波分复用/解复用等关键位置。

此外,PLC光分路器还可以应用于传感、光纤传感、光谱分析等领域。

光分路器制作工艺大全

光分路器制作工艺大全光分路器(PLC)是一种光电信号处理器件,用于光纤通信系统中的光网络分配与调度。

它通过将光信号按照一定的比例分配到不同的输出端口,实现光信号的引导和调度,广泛应用于光纤通信、光纤传感、光纤信号处理等领域。

光分路器的制作工艺包括以下几个主要步骤:1.设计和制作光波导芯片:光分路器的核心部件是光波导芯片。

首先,根据设计要求,在光波导芯片表面涂覆一个光耦合介质层,以提高光耦合效率。

然后,通过光刻技术在光波导芯片上制作出光波导腔体。

最后,在芯片表面涂覆一层光保护层,以保护光波导腔体。

2.刻蚀光波导腔体:该步骤使用化学刻蚀工艺,将光波导芯片上不需要的区域蚀刻掉,形成光波导腔体。

这需要使用光刻胶层作为刻蚀屏蔽层,通过光刻机对光刻胶进行曝光和显影,然后使用刻蚀机进行刻蚀。

3.沉积抛光:将抛光液沉积在光波导腔体表面,然后通过机械抛光方法,使光波导腔体表面变得光滑。

这个步骤可以使光信号在光波导芯片内部传输时减少损耗。

4.光纤对接:将光纤端面对准光波导腔体的输入端口,并使用适当的粘接材料将光纤固定在光波导芯片上。

这个过程需要高精度的对准和粘接技术,以确保光纤与光波导芯片的可靠连接。

5.清洗和测试:在完成光纤对接后,需要对光分路器进行清洗和测试。

清洗过程主要是为了去除表面污染物,保证输入输出端口的光纤连接质量。

测试过程主要是使用光学测试仪器,检测光分路器在不同输入光功率下的输出功率和分配比例。

6.封装和包装:测试合格的光分路器需要封装到合适的封装器件中,并进行包装,以保护光分路器免受灰尘、湿气和机械损坏。

总结起来,光分路器的制作工艺包括设计和制作光波导芯片、刻蚀光波导腔体、沉积抛光、光纤对接、清洗和测试、封装和包装等步骤。

在制作过程中需要使用光刻技术、刻蚀工艺、抛光工艺、粘接技术、清洗技术和测试仪器等。

以上工艺步骤均需在严密的无尘环境下进行,以确保光分路器的性能和可靠性。

PLC分光器工艺流程

PLC分光器工艺流程PLC(Planar Lightwave Circuit)分光器是一种基于二氧化硅平面波导技术制造的光器件,用于在光通信系统中实现光信号的分配和合并。

PLC分光器由一根输入波导和多根输出波导组成,可以将输入的光信号平均分配到各个输出端口上,或者将多个输入光信号合并为一个输出光信号。

PLC分光器的制造工艺流程通常包括以下步骤:1.基底准备:选择适用的基底材料,并通过机械研磨和化学抛光处理,使其表面平整光滑。

2.平面波导制备:在基底上使用光刻技术制备出平面波导结构。

首先在基底上涂覆光刻胶,然后使用掩膜模板对光刻胶进行曝光,形成波导图案。

曝光后,通过显影处理去除未固化的光刻胶部分,最终形成波导结构。

3. 波导芯片制备:在平整的基底上,使用PECVD(Plasma Enhanced Chemical Vapor Deposition)等方法沉积二氧化硅材料,形成波导芯片的结构。

波导芯片的材料具有适当的折射率,用于引导光信号。

4.加工和连接:将波导芯片进行切割和清洗,以得到适当尺寸的单个PLC芯片。

然后,在芯片上使用电子束或激光器刻蚀技术,在合适的位置形成输入和输出的凹槽和耦合面。

通过这些凹槽和耦合面,将光纤连接到PLC芯片,将光信号导入和导出。

5.封装:完成PLC芯片和光纤的连接后,将整个光器件进行封装。

通常使用环氧树脂或光胶进行封装,以保护PLC芯片和光纤不受湿度、尘埃等环境因素的影响。

6.测试和质检:对制造完成的PLC分光器进行严格的测试和质检。

通过使用光源和光功率计等设备,测试和测量PLC分光器的光损耗、均匀性和波导传输效率等性能指标。

以上是PLC分光器的典型制造工艺流程,每个步骤都需要严格控制和精确操作,以确保PLC分光器的性能达到设计要求。

制造PLC分光器的工艺也在不断发展,以提高制造效率和降低成本,促进光通信技术的发展和应用。

PLC分光器工艺流程

PLC分光器工艺流程PLC(Planar Lightwave Circuit)分光器是一种集成光学器件,广泛应用于光通信系统中,用于将输入光信号分成两个或多个不同的输出信号。

PLC分光器具有低插入损耗,稳定性高,可靠性强等优点,因此在光纤通信网络中得到了广泛应用。

下面是PLC分光器的工艺流程:1.原材料准备:PLC分光器的基本材料是硅基板。

首先需要准备高纯度的硅片作为基板材料。

在硅片上进行化学蚀刻得到要求的尺寸和厚度。

2.光刻工艺:光刻是利用光刻胶和掩膜进行图形转移的工艺。

首先,在硅片表面涂覆一层光刻胶。

然后,将掩膜置于光刻胶表面,用紫外线进行曝光。

曝光后,通过投影和显影的过程,将掩膜的图形转移到光刻胶上。

3.等离子刻蚀:等离子刻蚀是一种将光刻胶和硅片表面加工的过程。

在等离子刻蚀机中,通过引入荷电粒子(如氩离子)和化学气体,从而产生等离子体。

等离子体通过化学反应和物理碰撞将光刻胶和硅片上的材料去除。

4.光波导结构形成:在等离子刻蚀后,硅片上形成了光学波导结构。

通过控制刻蚀过程中的时间和能量,可以形成不同形状和尺寸的波导结构。

波导结构的形成是实现光信号的传输和分光的基础。

5.焊接与封装:完成波导结构后,需要将PLC分光器封装成光学器件。

首先,将PLC分光器焊接到光纤上,使其能够与其他光学器件连接。

然后,在焊接部位涂覆一层保护树脂,以增加器件的稳定性和可靠性。

6.光学性能测试:完成封装后,需要对制作好的PLC分光器进行光学性能测试。

通过检测其插入损耗、均匀性、传输特性等参数,来评估PLC分光器的性能和品质。

7.成品检验与包装:最后,对PLC分光器的成品进行检验和包装。

在成品检验过程中,对分光器的光学性能和外观进行检测。

通过合格的产品,需要进行包装,以防止器件在运输和存储中的损坏。

以上是PLC分光器的基本工艺流程,每个步骤对于实现高质量的PLC分光器都非常重要。

在实际生产中,还需要严格控制各个工艺步骤的参数,以确保PLC分光器的性能和稳定性。

PLC光分路器介绍及生产流程

PLC光分路器产品介绍及生产流程

产品介绍

PLC平面光波导分路器,由尾纤,核心芯片,光纤阵列,外壳(ABS盒,钢管),连接器和光缆等组成。

基于平面的光波导技朮,以精准的耦光制程实现光学输入平均地转换为多个光学输出。

我司采用优质的PLC芯体,先进自主的生产和制造工艺和良好的品质保证,为国内外用户持续不断地提供光学性能优质,稳定性和可靠性极高的PLC平面光波导产品。

微型一体化的封装设计装满足各种应用场合上的需求。

产品图片

背景技术

PLC平面光波导技术是用半导体工艺制作光波导分支器件,分路的功能在芯片上完成,可以在一只芯片上实现多达64个分路,然后在芯片两端分别耦合封装输入端和输出端多信道光纤数组。

器件的优点

(1) 损耗对传输光波长不敏感,可以满足不同波长的传输需要

(2) 分光均匀﹐可以将信号均匀分配给用户

(3) 结构紧凑﹐体积小﹐可以直接安装在现有的各种交接箱内﹐不需特殊设计留出很大的安装空间

(4) 单只器件分路信道很多﹐可以达到64路

(5) 多路成本低﹐分路数越多﹐成本优势越明显

器件的缺点

(1) 器件制作工艺复杂﹐技术门槛较高﹐目前芯片被国外几家公司垄断﹐国内能够大批量封装生产的企业也只有很少几家﹔

(2) 相对于熔融拉锥式分路器成本较高﹐特别在低信道分路器方面更处于劣势。

核心芯体主要规格

主要规格 (S/P分别表示标准品和优质品) 工艺流程图。

平面光波导(PLC)分路器封装技术

平面光波导(PLC)分路器封装技术平面光波导(PLC)分路器封装技术随着光纤通讯产业的复苏以及FTTX的发展,光分路器(Splitter)市场的春天也随之到来。

目前光分路器主要有两种类型:一种是采用传统光无源器件制作技术(拉锥耦合方法)生产的熔融拉锥式光纤分路器;另一种是采用集成光学技术生产的平面光波导(PLC)分路器。

PLC分路器是当今国内外研究的热门,具有很好的应用远景,然而PLC分路器的封装是制造PLC分路器中的难点。

PLC分路器内部结构。

PLC分路器的封装是指将平面波导分路器上的各个导光通路(即波导通路)与光纤阵列中的光纤逐一对准,然后用特定的胶(如环氧胶)将其粘合在一起的技术。

其中PLC分路器与光纤阵列的对准精确度是该项技术的关键。

PLC分路器的封装涉及到光纤阵列与光波导的六维紧密对准,难度较大。

当采用人工操纵时,其缺点是效率低,重复性差,人为因素多且难以实现规模化的生产等。

PLC分路器实物照片。

PLC分路器的制作PLC分路器采用半导体工艺(光刻、腐蚀、显影等技术)制作。

光波导阵列位于芯片的上表面,分路功能集成在芯片上,也就是在一只芯片上实现1、1等分路;然后,在芯片两端分别耦合输进端以及输出真个多通道光纤阵列并进行封装。

其内部结构和实物照片分别如图1、2所示。

与熔融拉锥式分路器相比,PLC分路器的优点有:(1)损耗对光波长不敏感,可以满足不同波长的传输需要。

(2)分光均匀,可以将信号均匀分配给用户。

(3)结构紧凑,体积小,可以直接安装在现有的各种交接箱内,不需留出很大的安装空间。

(4)单只器件分路通道很多,可以达到32路以上。

(5)多路本钱低,分路数越多,本钱上风越明显。

同时,PLC分路器的主要缺点有:(1)器件制作工艺复杂,技术门槛较高,目前芯片被国外几家公司垄断,国内能够大批量封装生产的企业很少。

(2)相对于熔融拉锥式分路器本钱较高,特别在低通道分路器方面更处于劣势。

PLC分路器封装技术PLC分路器的封装过程包括耦合对准和粘接等操纵。

PLC分路器的封装过程包括耦合对准和粘接等操作

PLC分路器的封装过程包括耦合对准和粘接等操作。

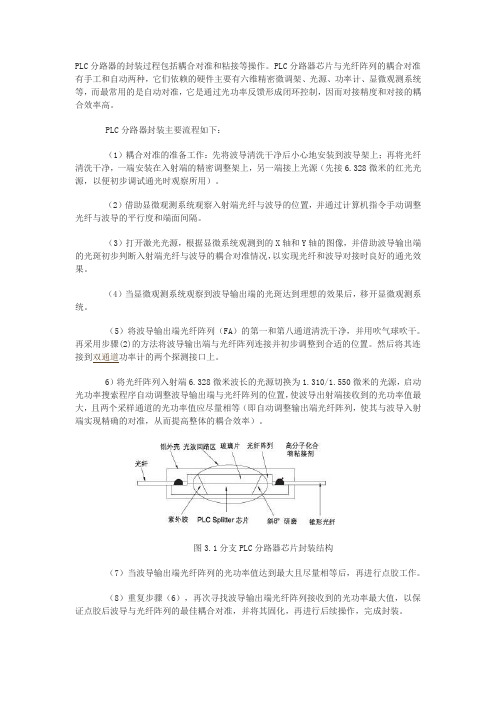

PLC分路器芯片与光纤阵列的耦合对准有手工和自动两种,它们依赖的硬件主要有六维精密微调架、光源、功率计、显微观测系统等,而最常用的是自动对准,它是通过光功率反馈形成闭环控制,因而对接精度和对接的耦合效率高。

PLC分路器封装主要流程如下:(1)耦合对准的准备工作:先将波导清洗干净后小心地安装到波导架上;再将光纤清洗干净,一端安装在入射端的精密调整架上,另一端接上光源(先接6.328微米的红光光源,以便初步调试通光时观察所用)。

(2)借助显微观测系统观察入射端光纤与波导的位置,并通过计算机指令手动调整光纤与波导的平行度和端面间隔。

(3)打开激光光源,根据显微系统观测到的X轴和Y轴的图像,并借助波导输出端的光斑初步判断入射端光纤与波导的耦合对准情况,以实现光纤和波导对接时良好的通光效果。

(4)当显微观测系统观察到波导输出端的光斑达到理想的效果后,移开显微观测系统。

(5)将波导输出端光纤阵列(FA)的第一和第八通道清洗干净,并用吹气球吹干。

再采用步骤(2)的方法将波导输出端与光纤阵列连接并初步调整到合适的位置。

然后将其连接到双通道功率计的两个探测接口上。

6)将光纤阵列入射端6.328微米波长的光源切换为1.310/1.550微米的光源,启动光功率搜索程序自动调整波导输出端与光纤阵列的位置,使波导出射端接收到的光功率值最大,且两个采样通道的光功率值应尽量相等(即自动调整输出端光纤阵列,使其与波导入射端实现精确的对准,从而提高整体的耦合效率)。

图3.1分支PLC分路器芯片封装结构(7)当波导输出端光纤阵列的光功率值达到最大且尽量相等后,再进行点胶工作。

(8)重复步骤(6),再次寻找波导输出端光纤阵列接收到的光功率最大值,以保证点胶后波导与光纤阵列的最佳耦合对准,并将其固化,再进行后续操作,完成封装。

在上面的耦合对准过程中,PLC分路器有8个通道且每个通道都要精确对准,由于波导芯片和光纤阵列(FA)的制造工艺保证了各个通道间的相对位置,所以只需把PLC分路器与FA的第一通道和第八通道同时对准,便可保证其他通道也实现了对准,这样可以减少封装的复杂程度。

平面波导型光分路PLCSplitter的几大封装类型

平面波导型光分路PLCSplitter的几大封装类型平面波导型光分路器(PLC Splitter)是一种基于石英基板的集成波导光功率分配器件,其主要作用是将光信号从一根光纤中分至多条光纤中。

器件由一个光分路器芯片和两端的光纤阵列耦合而成,芯片是核心组件,芯片的好坏与分路通道直接影响到整个分路器的价格,芯片有一个输入端和N个输出端波导。

光纤阵列位于芯片的上表面,封上外壳,组成一个有一个输入和N个输出光纤的光分路器。

PLC分路器PLC分路器具有优良的光学性能、高稳定性和高可靠性,可广泛应用于PON网络中。

PLC分路器有不同的封装类型,以满足不同的场景应用需求。

器件结构裸光纤型PLC光分配器在其所有端部留下裸光纤。

主要适用于不经常拆卸的场合,如电缆连接器盒、光纤配电盘等。

裸光纤型PLC光分配器微型封装结构微型光分路器是微型钢管封装,可分为带连接头尾纤和不带连接头尾纤。

连接器通常有SC、LC、FC和ST类型。

可安装在光缆接头盒,模块盒,配线箱。

微型光分路器扇出型PLC分路器扇出型PLC分路器通常用0.9mm光纤,通过一段束状扇出套件,分出单根光纤分支,可端接不同类型的连接器。

可有效地安装在光纤DP盒、光纤接头盒或者其他小型终端盒内。

扇出型PLC分路器ABS盒式PLC分路器盒式封装的分路器是目前各运营商使用最多的类型,ABS封装方式紧凑,应用更灵活。

ABS盒式PLC分路器机架式PLC分路器机架式光分路器是为标准19'机柜安装设计的,可满足数据中心或服务器机房对高布线密度的要求。

一般采用金属盒封装,在光纤工程中安装方便,对PLC分路器器件起到良好的保护作用。

有各种适配器安装接口例如SC, LC, FC或ST连接器。

机架式光分路器广泛应用于FTTX 项目,有线电视系统及数据通信中心。

机架式PLC分路器壁挂式PLC分路器壁挂式PLC分配器的箱体通常采用ABS材料,为光纤的直连、端接或分支连接提供可靠的保护。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

平面光波导(PLC)分路器封装技术

目前光分路器主要有两种类型:一种是采用传统光无源器件制作技术(拉锥耦合方法)生产的熔融拉锥式光纤分路器;另一种是采用集成光学技术生产的平面光波导(PLC)分路器。

PLC分路器是当今国内外研究的热点,具有很好的应用前景,然而PLC分路器的封装是制造PLC分路器中的难点。

PLC分路器内部结构。

PLC分路器的封装是指将平面波导分路器上的各个导光通路(即波导通路)与光纤阵列中的光纤一一对准,然后用特定的胶(如环氧胶)将其粘合在一起的技术。

其中PLC分路器与光纤阵列的对准精确度是该项技术的关键。

PLC分路器的封装涉及到光纤阵列与光波导的六维紧密对准,难度较大。

当采用人工操作时,其缺点是效率低,重复性差,人为因素多且难以实现规模化的生产等。

PLC分路器实物照片。

PLC分路器的制作

PLC分路器采用半导体工艺(光刻、腐蚀、显影等技术)制作。

光波导阵列位于芯片的上表面,分路功能集成在芯片上,也就是在一只芯片上实现1、1等分路;然后,在芯片两端分别耦合输入端以及输出端的多通道光纤阵列并进行封装。

其内部结构和实物照片分别如图1、2所示。

与熔融拉锥式分路器相比,PLC分路器的优点有:(1)损耗对光波长不敏感,可以满足不同波长的传输需要。

(2)分光均匀,可以将信号均匀分配给用户。

(3)结构紧凑,体积小,可以直接安装在现有的各种交接箱内,不需留出很大的安装空间。

(4)单只器件分路通道很多,可以达到32路以上。

(5)多路成本低,分路数越多,成本优势越明显。

同时,PLC分路器的主要缺点有:(1)器件制作工艺复杂,技术门槛较高,目前芯片被国外几家公司垄断,国内能够大批量封装生产的企业很少。

(2)相对于熔融拉锥式分路器成本较高,特别在低通道分路器方面更处于劣势。

PLC分路器封装技术

PLC分路器的封装过程包括耦合对准和粘接等操作。

PLC分路器芯片与光纤阵列的耦合对准有手工和自动两种,它们依赖的硬件主要有六维精密微调架、光源、功率计、显微观测系统等,而最常用的是自动对准,它是通过光功率反馈形成闭环控制,因而对接精度和对接的耦合效率高。

PLC分路器封装主要流程如下:

(1)耦合对准的准备工作:先将波导清洗干净后小心地安装到波导架上;再将光纤清洗干净,一端安装在入射端的精密调整架上,另一端接上光源(先接6.328微米的红光光源,以便初步调试通光时观察所用)。

(2)借助显微观测系统观察入射端光纤与波导的位置,并通过计算机指令手动调整光纤与波导的平行度和端面间隔。

(3)打开激光光源,根据显微系统观测到的X轴和Y轴的图像,并借助波导输出端的光斑初步判断入射端光纤与波导的耦合对准情况,以实现光纤和波导对接时良好的通光效果。

(4)当显微观测系统观察到波导输出端的光斑达到理想的效果后,移开显微观测系统。

(5)将波导输出端光纤阵列(FA)的第一和第八通道清洗干净,并用吹气球吹干。

再采用步骤(2)的方法将波导输出端与光纤阵列连接并初步调整到合适的位置。

然后将其连接到双通道功率计的两个探测接口上。

(6)将光纤阵列入射端6.328微米波长的光源切换为1.310/1.550微米的光源,启动光功率搜索程序自动调整波导输出端与光纤阵列的位置,使波导出射端接收到的光功率值最大,且两个采样通道的光功率值应尽量相等(即自动调整输出端光纤阵列,使其与波导入射端实现精确的对准,从而提高整体的耦合效率)。

图3.1分支PLC分路器芯片封装结构

(7)当波导输出端光纤阵列的光功率值达到最大且尽量相等后,再进行点胶工作。

(8)重复步骤(6),再次寻找波导输出端光纤阵列接收到的光功率最大值,以保证点胶后波导与光纤阵列的最佳耦合对准,并将其固化,再进行后续操作,完成封装。

在上面的耦合对准过程中,PLC分路器有8个通道且每个通道都要精确对准,由于波导芯片和光纤阵列(FA)的制造工艺保证了各个通道间的相对位置,所以只需把PLC分路器与FA的第一通道和第八通道同时对准,便可保证其他通道也实现了对准,这样可以减少封装的复杂程度。

在上面的封装操作中最重要、技术难度最高的就是耦合对准操作,它包括初调和精确对准两个步骤。

其中初调的目的是使波导能够良好的通光;精确对准的目的是完成最佳光功率耦合点的精确定位,它是靠搜索光功率最大值的程序来实现的。

对接光波导需要6个自由度;3个平动(X、Y、Z)和3个转动(α、β、g),要使封装的波导器件性能良好,则对准的平动精度应控制在0.5微米以下,转动精度应高于0.05度。

1×8分支PLC分路器的封装

对1分支PLC分路器进行封装,封装的耦合对准过程采用上面介绍的封装工艺流程。

对准封装后的结构如图3所示,封装的组件由PLC分路器芯片和光纤阵列组成。

在PLC分路器芯片的连接部位,为了确保连接的机械强度和长期可靠性,对玻璃板整片用胶粘住。

光纤阵列是用机械的方法在玻璃板上以250微米间距加工成V形沟槽,然后将光纤阵列固定在此。

制作8芯光纤阵列的最高累计间隔误差平均为0.48微米,精确度极高。

在PLC分路器芯片与光纤阵列的连接以及各个部件的组装过程中,为了减少组装时间,采用紫外固化粘接剂。

光纤连接界面是保持长期可靠的重点,应选用耐湿、耐剥离的氟化物环氧树脂与硅烷链材料组合的粘接剂。

为了减少端面的反射,采用8°研磨技术。

连接和组装好光纤阵列后的PLC分路器芯片被封装在金属(铝)管壳内。

1分支的组件外形尺寸约为73。