永磁同步电机无位置传感器

《永磁同步电机全速度范围无位置传感器控制技术的研究与实现》范文

《永磁同步电机全速度范围无位置传感器控制技术的研究与实现》篇一一、引言永磁同步电机(Permanent Magnet Synchronous Motor, PMSM)是一种重要的电动传动系统部件,因其具有高效率、高功率密度和良好的调速性能等优点,被广泛应用于工业、汽车、航空航天等领域。

然而,传统的PMSM控制系统通常需要使用位置传感器来获取电机的位置信息,这不仅增加了系统的复杂性和成本,还可能降低系统的可靠性和稳定性。

因此,无位置传感器控制技术成为了近年来研究的热点。

本文旨在研究并实现永磁同步电机全速度范围无位置传感器控制技术,以提高电机控制系统的性能和可靠性。

二、永磁同步电机基本原理永磁同步电机的基本原理是利用永磁体产生的磁场与定子电流产生的磁场相互作用,产生转矩,使电机转动。

PMSM的转子不需要外部供电,具有结构简单、运行可靠等优点。

然而,要实现电机的精确控制,必须准确获取电机的位置和速度信息。

传统的PMSM控制系统通过位置传感器来获取这些信息,但无位置传感器控制技术则通过电机内部的电气信号来估算电机的位置和速度。

三、无位置传感器控制技术无位置传感器控制技术主要通过电机内部的电气信号来估算电机的位置和速度。

常见的无位置传感器控制技术包括基于反电动势法、模型参考自适应法、滑模观测器法等。

本文采用基于反电动势法的无位置传感器控制技术,通过检测电机的反电动势来估算电机的位置和速度。

四、全速度范围无位置传感器控制策略为了实现永磁同步电机全速度范围的无位置传感器控制,需要采用合适的控制策略。

本文采用基于矢量控制的策略,通过实时调整电机的电压和电流来控制电机的位置和速度。

在低速阶段,采用初始位置估算和误差补偿技术来提高位置的估算精度;在高速阶段,则采用反电动势法来准确估算电机的位置和速度。

此外,还采用了自适应控制技术来应对电机参数变化和外部干扰的影响。

五、实验与结果分析为了验证本文所提出的无位置传感器控制技术的有效性,进行了实验验证。

基于滑模观测器的无位置传感器永磁同步电机研究资料

s cx1 x2

c>0

直线s=0是切换线,在这个切换线上,u是不连续的。

设t=0时,状态x在s>0一侧,在u=u+作用下,在某个时限后到达s=0, 并进入s<0一侧,u=u-,又往s=0控制。……

当系统在滑模状态时,s 0, s 0

滑模观测器在无位置观测器系统中的应用

PMSM在 坐标系下的数学模型

u R 1 i e i L L L u R 1 i i e L L L

e 0e sin e e 0e cos e

假设 e 0 即转速变化很慢时,电机的反电动势模型:

e e

2. 国内外研究现状

电力电子器件的发展为电机调速奠定了物质基础。高速数字信号处理器 (DsP)的 高速处理能力使无位置传感器电机控制技术的复杂算法得到实现,近10年来, 各国学者致力于无位置传感器控制系统的研究,并且提出了几种切实可行的方 法,目前,适用于永磁同步电机位置估算的主要策略有: (1)利用定子端电压和电流直接计算ω和θ (2)基于观测器基础上的估算 (3)模型参考自适应 (4)人工智能理论基础上的估算

基于滑模观测器的无位置传感器 永磁同步电机研究

黎永华 08.12.16

1. 研究意义

永磁同步电机调速系统是以永磁同步电机为控制对象,采用变压变频技术对电机 进行调速的控制系统。因其具有能耗低、可靠性高、控制精确等优点,在许多领 域得到广泛的应用。PMSM控制系统稳定运行是建立在闭环控制基础之上的,如何 获取转子位置和速度信号是整个系统中相当重要的一个环节。当前,在大多数调速 驱动系统中,最常用的方法是在转子轴上安装位置传感器,不过传感器增加了系统 的成本,降低了系统的可靠性和耐用性。因此,无位置传感器的控制系统有着广泛 的应用前景。它通过测量电动机的电流、电压等可测量的物理量,通过特定的观测 器策略估算转子位置,提取永磁转子的位置和速度信息,完成闭环控制。 主要优点: 1、减少成本 2、减小电机体积 3、提高系统可靠性 4、减少系统维护量

永磁同步电机无位置传感器控制技术研究综述

永磁同步电机无位置传感器控制技术研究综述永磁同步电机是一种应用广泛的电动机,具有体积小、重量轻、效率高等优点,因此在工业生产中被广泛应用。

传统的永磁同步电机控制技术需要使用位置传感器来获取转子位置信息,以实现精准控制。

随着传感器技术的不断发展和成本的不断下降,无位置传感器控制技术逐渐成为了研究的热点之一。

本文将对永磁同步电机无位置传感器控制技术进行综述,从原理、应用、优缺点等方面进行详细介绍和分析,以期为相关领域的研究和应用提供参考和借鉴。

一、无位置传感器控制技术的原理传统的永磁同步电机控制技术需要通过位置传感器来获取转子位置信息,以实现精准的控制。

位置传感器不仅增加了系统成本,还会增加系统的故障率和维护成本。

研究人员开始尝试利用电机本身和其他信号来实现无位置传感器控制技术。

无位置传感器控制技术的原理主要是通过计算电机的反电动势和电流信息,从而实现对电机转子位置的估计。

通常采用的方法有基于模型的方法和基于传感器融合的方法。

基于模型的方法主要是利用电机的数学模型,通过对电流、电压等信息的测量和计算,来进行转子位置的估计;而基于传感器融合的方法则是利用多种传感器的信息融合来实现位置的估计。

无位置传感器控制技术在很多领域都有着广泛的应用,特别是在一些对成本和可靠性要求较高的场合。

比如在电动汽车、风力发电、工业生产等领域,都可以看到无位置传感器控制技术的应用。

由于无位置传感器控制技术可以减少系统成本、提高系统可靠性,因此受到了广泛的关注和应用。

无位置传感器控制技术相比传统的位置传感器控制技术具有一些明显的优点,如可以降低系统成本、提高系统可靠性、减少维护成本等。

也存在一些缺点,如对控制算法和系统稳定性要求较高、对电机参数变化敏感等。

在实际应用中需要根据具体的情况进行权衡和选择。

尽管无位置传感器控制技术在现实应用中具有广阔的前景,但也面临着一些挑战,如精准的位置估计、控制算法的设计、系统稳定性等问题。

未来研究方向主要包括改进位置估计算法、优化控制策略、提高系统稳定性等方面。

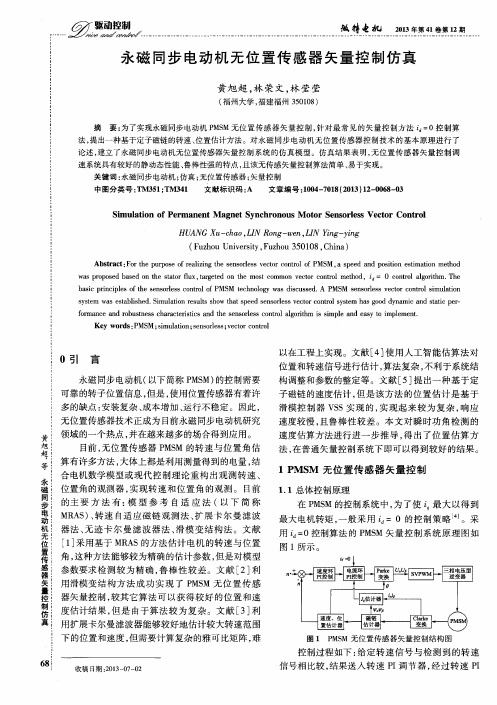

永磁同步电动机无位置传感器矢量控制仿真

可靠的转子位置信息, 但是, 使用位置传感器有着许

多的缺 点 : 安装 复 杂 、 成本 增加 、 运行不 稳定 。因此 ,

无 位置 传感器 技术 正成 为 目前永 磁 同步 电动机研 究 领 域 的一个热 点 , 并 在越来 越多 的场 合得 到应用 。

中 图分 类 号 : T M3 5 1 ; T M3 4 1 文献 标 识 码 : A 文章编号 : 1 0 0 4 — 7 0 1 8 ( 2 00 3

S i mul a t i o n o f Pe r ma n e n t Ma gn e t S y nc hr o n o us Mo t o r Se n s or l e s s Ve c t o r Co nt r o l HU ANG Xu— c h a o. Ll N Ro n g-we n。 L I N Y i n g- y i n g

( F u z h o u U n i v e r s i t y , F u z h o u 3 5 0 1 0 8 , C h i n a )

Ab s t r a c t : F o r t h e p u r p o s e o f r e a l i z i n g t h e s e n s o r l e s s v e c t o r c o n t r o l o f P MS M, a s p e e d a n d p o s i t i o n e s t i ma t i o n me t h o d w a s p r o p o s e d b a s e d o n t h e s t a t o r l f u x, t a r g e t e d o n t h e mo s t c o mmo n v e c t o r c o n t r o l me t h o d,i d= 0 c o n t r o l lg a o r i t h m. T h e b a s i c p r i n c i p l e s o f t h e s e n s o r l e s s c o n t r o l o f P MS M t e c h n o l o g y w a s d i s c u s s e d . A P MS M s e n s o r l e s s v e c t o r c o n t r o l s i mu l a t i o n s y s t e m w a s e s t a b l i s h e d . S i mu l a t i o n r e s u h s s h o w t h a t s p e e d s e n s o r l e s s v e c t o r c o n t r o l s y s t e m h a s g o o d d y n a mi c a n d s t a t i c p e r — f o r ma n c e a n d r o b u s t n e s s c h a r a c t e is r t i c s a n d t h e s e n s o r l e s s c o n t r o l lg a o r i t h m i s s i mp l e a n d e a s y t o i mp l e me n t .

永磁同步电机无位置传感器控制技术研究综述

永磁同步电机无位置传感器控制技术研究综述【摘要】永磁同步电机无位置传感器控制技术是当前研究领域的热点之一。

本文通过对该技术进行综述,首先介绍了永磁同步电机控制技术的概况,然后详细分析了无位置传感器控制策略、基于模型的控制方法、基于适应性方法的控制技术以及基于滑模控制的应用。

在展示了这些控制技术的优势和特点的也指出了在实际应用中面临的挑战和需改进的地方。

我们对研究进行了总结,展望了未来的发展趋势,并提出了应对挑战的策略。

通过本文的研究,希望能够为永磁同步电机无位置传感器控制技术的进一步发展提供参考和指导。

【关键词】永磁同步电机,无位置传感器,控制技术,模型控制,适应性方法,滑模控制,研究总结,发展趋势,挑战与应对策略1. 引言1.1 研究背景永磁同步电机是一种具有高效率、高性能和广泛应用的电机类型,其在许多领域中得到了广泛的应用。

传统的永磁同步电机控制方法需要利用位置传感器来获取电机转子的位置信息,这增加了系统的成本和复杂性。

为了克服这一问题,无位置传感器控制技术应运而生。

无位置传感器控制技术通过利用电流和电压的反馈信息,结合适当的控制策略,实现对永磁同步电机的精准控制。

这种技术不仅可以降低系统成本,还可以提高系统的鲁棒性和稳定性。

研究永磁同步电机无位置传感器控制技术具有重要的理论和实际意义。

本文旨在对永磁同步电机无位置传感器控制技术进行综述和总结,系统地介绍这一领域的研究现状和发展趋势,为相关领域的研究人员提供参考和借鉴。

通过对相关文献和案例的分析和总结,为进一步推动永磁同步电机无位置传感器控制技术的发展提供理论支持和实践指导。

1.2 研究目的永磁同步电机无位置传感器控制技术的研究目的是为了探索在没有位置传感器的情况下,如何实现对永磁同步电机的精准控制。

通过研究不依赖位置传感器的控制策略和技术,可以降低系统的成本和复杂度,提高系统的稳定性和可靠性。

研究无位置传感器控制技术还可以拓展永磁同步电机在各种应用中的适用范围,推动新能源车辆、工业制造等领域的发展。

永磁同步电机无位置控制正反转原理

永磁同步电机无位置控制正反转原理下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!永磁同步电机是一种广泛应用于工业和家用领域的电机,其高效率和稳定性受到了广泛关注。

永磁同步电机无位置传感器矢量控制PPT.

转速阶跃给定时dq 轴电流瞬态波形

随着转速的升高,交直轴电流的 动态过渡过程越来越长。

02 电流环控制器设计

电流环+ 等效控C s制 器U为s : Gs

Y s

+

- Y s*

Y s*

U s C s

Gs Y s

- - F s =F结PI s论 +F:dec表s明= qRs轴s +0上 L的s 电Gˆ s流Rs s 0+波 L动s +对d0轴sr L电s 流无0sr L影s 响,实现GFˆ 了ss dq轴电流的

Rs

i i

+2r

L信波Lcsois器号n22来,rr 实需LL现要csoins信使22号rr用 分ii多 离个。r滤f

f sinr cosr

01 主要工作

转速环

电流环

r*

控制器

PI

iq*s

控制器

PI

d , q u

②

r

在中高速段,研究id*s了 0

u

④ 针对P全I 速范围 内

一种具有电机参数在 的无位置传感器

i

uq +

-a b c

ib 态耦合关系。

1

iq

-

r f

Rs sLs

PMSM

PMSM矢量控制框图

02 电流环控制器设计

为 了 观 察 电 机 d-q 轴 电 流 的 耦 合

影响,进行了仿真分析。图所示 的工况为初始转速为零,在0.2s 时 刻 转 速 阶 跃 给 定 为 0-300rad/s , 在0.4s时刻给定 300-600 rad/s 的 转 速 阶 跃 , 在 0.6s 时 刻 给 定 600900 rad/s转速阶跃。

永磁同步电机无位置传感器控制技术研究综述

永磁同步电机无位置传感器控制技术研究综述永磁同步电机(PMSM)是一种高效、高功率密度和高力矩/体积比的电机。

在工业控制和自动化领域中得到了广泛应用。

传统的PMSM控制方法需要使用位置传感器来实时测量转子位置信息,以便实现准确控制。

传感器的安装和维护等问题使得这种方法不适用于某些特殊环境下的应用。

无位置传感器控制技术应运而生,成为永磁同步电机控制领域的研究热点。

无位置传感器控制技术的核心是通过使用适当的算法,从电机的电流、电压和转速等信号中间接地推断转子位置信息。

根据其推导转子位置的方法的不同,无位置传感器控制技术可分为观测器,阶跃响应和卡尔曼滤波等方法。

观测器方法是最常用的无位置传感器控制技术之一。

其基本思想是设计一个观测器,通过推测反馈回路中的一些信号,估计出转子位置。

根据观测器的结构和使用电流、电压、速度以及其他信号的方式的不同,观测器方法又可以分为反电动势(BEMF)观测器、扩展观测器和高阶观测器等。

BEMF观测器是最简单和最常见的观测器方法。

它基于电动势BEMF的理论,通过回馈电流和电压信息,估计转子位置。

BEMF观测器在低速和低转矩情况下可能会失效,并且对参数变化比较敏感。

扩展观测器通过引入额外的状态变量来提高观测性能,并且对参数变化比较鲁棒。

高阶观测器是在扩展观测器的基础上进一步引入非线性扰动补偿算法,以提高抗干扰能力和稳定性。

阶跃响应方法是另一种常用的无位置传感器控制技术。

其基本思想是在电机转矩产生突变时,通过观察电流或速度的阶跃响应来推测转子位置。

阶跃响应方法需要较大的电流突变,限制了其应用。

卡尔曼滤波是一种经典的状态估计方法,也可以用于无位置传感器控制技术中。

卡尔曼滤波通过建立状态方程和观测方程,利用过去信息和测量信号,对未来的状态进行估计。

在PMSM控制中,卡尔曼滤波可以通过自适应性和鲁棒性对模型误差和参数不确定性进行补偿。

卡尔曼滤波方法计算量大,实时性较差,对控制器设计和参数调整要求较高。

永磁同步电机无位置传感器控制技术研究综述

永磁同步电机无位置传感器控制技术研究综述【摘要】永磁同步电机无位置传感器控制技术是近年来的研究热点之一,本文对该技术进行了综述。

在介绍了研究动机、研究目的和研究意义。

在详细阐述了永磁同步电机的基本原理、无位置传感器控制技术的发展历程、研究现状、关键技术以及应用领域。

在展望了该技术的发展前景,提出了研究的不足之处和未来研究方向。

通过本文的综述,读者可以全面了解永磁同步电机无位置传感器控制技术的最新进展和未来发展趋势。

【关键词】永磁同步电机、无位置传感器、控制技术、研究动机、研究目的、研究意义、基本原理、发展历程、研究现状、关键技术、应用领域、发展前景、不足之处、未来研究方向1. 引言1.1 研究动机无位置传感器控制技术能够实现永磁同步电机的高性能运行,减少系统成本和提高可靠性。

深入研究永磁同步电机无位置传感器控制技术,对于推动永磁同步电机技术的发展,提高系统的性能表现具有重要的意义。

在实际应用中,永磁同步电机无位置传感器控制技术的发展也将对工业自动化、电动汽车、风力发电等领域产生深远的影响。

本文旨在系统总结永磁同步电机无位置传感器控制技术的研究现状和关键技术,为这一领域的进一步研究和应用提供参考和指导。

1.2 研究目的本研究的目的在于系统地总结永磁同步电机无位置传感器控制技术的发展历程、研究现状和关键技术,探讨该技术在不同应用领域中的实际应用情况,并展望未来的发展趋势。

通过深入研究和分析,我们旨在为永磁同步电机无位置传感器控制技术的进一步发展提供参考和指导,为工业应用和科研领域提供有力支撑。

通过本研究,我们希望能够为提高永磁同步电机的控制性能和降低系统成本做出贡献,促进我国永磁同步电机无位置传感器控制技术的创新与发展。

1.3 研究意义永磁同步电机无位置传感器控制技术的研究意义在于推动电机控制技术的发展和应用。

随着科技的不断进步,对电机系统的性能要求越来越高,传统的位置传感器在一些特殊环境下会受到限制,而无位置传感器控制技术可以有效地解决这一问题。

永磁直线同步电机无位置传感器动子位置辨识

Abs r c I o d r o si t mo e p sto a d p e o p r n n ln a s n h o o s t a t: n r e t e tmae v r o i n n s e d f e ma e t ie r y c r n u moo i tr

5Hz,a n u n e o tr p rmee s lk e it n e a d i d c a c r n lz d f ly By me s nd if e c fmo o a a t r i e r ssa c n n u tn e we e a a y e nal . l i a— u e n ,r o a q a e e r ro v rp sto si to e u e o0 0 4 a t3Hz ti h we r me t o tme n s u r ro fmo e o i n e t i main r d c d t . 2 0 r d a .I ss o d

lo l t m t e oc E )itga o s a frdt n l l r a dd a —m o p nai l — opee r o v re( MF nert ni t do a io a ft , n edt ecm e st nag co i f i ne t i e i i o o

永磁同步电机新型滑模观测器无传感器矢量控制调速系统

永磁同步电机新型滑模观测器无传感器矢量控制调速系统一、本文概述随着现代电力电子技术和控制理论的不断发展,永磁同步电机(PMSM)因其高效率、高功率密度和优良的控制性能在诸多领域,如电动汽车、风力发电、工业自动化等,得到了广泛应用。

然而,传统的PMSM控制系统通常依赖于位置传感器来获取电机的转速和位置信息,这不仅增加了系统的复杂性,还降低了系统的可靠性和稳定性。

因此,研究并开发无传感器矢量控制调速系统对于提高PMSM的性能和适用范围具有重要意义。

本文旨在研究一种新型的滑模观测器无传感器矢量控制调速系统,旨在解决传统PMSM控制系统对位置传感器的依赖问题。

文章将介绍永磁同步电机的基本工作原理和控制策略,为后续研究奠定理论基础。

接着,将详细阐述滑模观测器的设计原理及其在PMSM无传感器控制中的应用,包括滑模观测器的数学模型、稳定性分析和优化方法。

在此基础上,将探讨基于滑模观测器的无传感器矢量控制调速系统的实现方法,包括转速估计、矢量控制和调速策略等。

通过仿真和实验验证所提系统的有效性和优越性,为PMSM无传感器控制技术的发展提供新的思路和解决方案。

本文的研究不仅对于提高PMSM的性能和稳定性具有重要意义,也为其他类型电机的无传感器控制提供了有益的参考和借鉴。

本文的研究成果有望为相关领域的技术创新和应用推广提供理论支持和实践指导。

二、永磁同步电机及其控制系统概述永磁同步电机(Permanent Magnet Synchronous Motor, PMSM)是一种高性能的电动机,其设计基于同步电机的原理,并采用永磁体作为其磁场源,从而省去了传统电机中的励磁绕组和相应的励磁电流。

由于其高功率密度、高效率以及优良的调速性能,PMSM在电动汽车、风电、工业自动化等领域得到了广泛应用。

PMSM的控制系统是实现其高性能运行的关键。

传统的PMSM控制系统通常依赖于高精度的位置传感器(如光电编码器或霍尔传感器)来获取电机的转子位置信息,进而实现准确的矢量控制。

永磁同步电机无位置传感器控制技术研究综述

永磁同步电机无位置传感器控制技术研究综述永磁同步电机(PMSM)是一种应用广泛的电机类型,其具有高效率、高功率密度、高性能和低噪音等优点,因此被广泛应用于电动汽车、风力发电、工业驱动等领域。

PMSM在控制过程中需要准确地获取转子位置信息,以实现精确的控制。

传统的PMSM控制需要使用位置传感器来获取转子位置信息,位置传感器的使用会增加系统复杂性和成本。

无位置传感器控制技术成为了研究的热点之一。

本文将对永磁同步电机无位置传感器控制技术进行综述,介绍其发展历程、控制方法和应用前景。

传统的PMSM控制技术需要使用位置传感器(如编码器、霍尔传感器)来获取转子位置信号,以实现闭环控制。

位置传感器的使用会增加系统的复杂性和成本,并且可能存在故障导致系统性能下降的风险。

为了克服这些问题,研究人员提出了无位置传感器的PMSM控制技术,以减少系统复杂性和成本。

最早的无位置传感器控制技术是基于反电动势观测的方法,即通过测量电机绕组的反电动势来估计转子位置。

这种方法在低速和低转矩区域的性能较差,且容易受到参数变化的影响。

随着研究的深入,基于模型的预测控制(Model Predictive Control, MPC)成为了无位置传感器控制技术的研究热点。

MPC通过建立电机的数学模型,预测未来一段时间内的电流、转矩和转子位置,然后根据预测结果实施控制。

MPC能够克服传统闭环控制的调参困难和性能受到参数变化影响的问题,具有较好的控制性能和鲁棒性。

除了MPC,基于观测器的无位置传感器控制技术也得到了广泛的研究和应用。

目前,永磁同步电机无位置传感器控制技术已经取得了较大的进展,成为了PMSM控制技术的重要分支之一,并且在电动汽车、风力发电、工业驱动等领域得到了广泛的应用。

1. 基于反电动势观测的方法基于反电动势观测的无位置传感器控制方法是最早的研究成果之一,其原理是通过测量电机绕组的反电动势来估计转子位置。

这种方法简单易实现,但在低速和低转矩区域的性能较差,且容易受到参数变化的影响。

永磁直线同步电机无位置传感器动子位置辨识

永磁直线同步电机无位置传感器动子位置辨识王利;卢琴芬;叶云岳【摘要】In order to estimate mover position and speed of permanent linear synchronous motor (PMLSM) without position sensor, position sensing via flux linkage variation had been used. During the calculation, mean value of flux linkage was used twice to eliminate the flux linkage drift caused by open-loop electromotive force ( EMF) integration instead of traditional filter, and dead-time compensation algorithm was adopted to reduce the difference between calculated and actual phase voltage. Control circuit was built to research air-cored PMLSM, estimation error was analyzed during the operation from 1 Hz to 5Hz, and influence of motor parameters like resistance and inductance were analyzed finally. By measurement, root mean square error of mover position estimation reduced to 0.0240 rad at 3 Hz. It is showed mover information of PMLSM could be obtained based on flux linkage variation.%为了获取无位置传感器伺服系统中永磁直线同步电机的动子位置和速度,采用基于磁链变化的动子位置检测方法,利用两次磁链中值代替传统滤波器来快速消除反电势纯积分造成的磁链漂移现象,并采用死区补偿算法解决低速状态下重构相电压与实际相电压差值较大的问题.以空心式永磁直线电机为研究对象,分析1 ~5 Hz运行时的动子位置估算误差,以及电机参数对动子位置估算结果的影响.通过实验测得当运行速度为3 Hz时动子位置估算结果的均方根误差为0.024 rad,误差较小.实验结果表明,基于磁链变化的动子位置估算方法能够获得永磁直线电机在低速运行时的动子位置信息.【期刊名称】《电机与控制学报》【年(卷),期】2012(016)006【总页数】6页(P7-12)【关键词】直线电机;动子位置辨识;无位置传感器控制;矢量控制;反电势【作者】王利;卢琴芬;叶云岳【作者单位】浙江大学电气工程学院,浙江杭州310027;浙江大学电气工程学院,浙江杭州310027;浙江大学电气工程学院,浙江杭州310027【正文语种】中文【中图分类】TM359.40 引言直线电机可以将电能直接转变为直线运动的机械能,省去了齿轮、链条等中间传动机构,可以极大地简化系统结构,降低传动损耗[1]。

永磁同步电机无位置传感器矢量控制课件

通过本课件的学习,学生可以掌 握永磁同步电机无位置传感器矢 量控制的基本知识和技能,为进

一步研究和应用打下基础。

展望

随着技术的不断发展,永磁同步电机 无位置传感器矢量控制技术将不断优 化和完善,进一步提高电机的性能和 可靠性。

希望本课件能够为广大学生和研究者 提供有益的参考和帮助,共同推动永 磁同步电机无位置传感器矢量控制技 术的发展和应用。

永磁同步电机无位置 传感器矢量控制课件

contents

目录

• 永磁同步电机简介 • 无位置传感器矢量控制技术 • 永磁同步电机无位置传感器矢量控制策

略 • 永磁同步电机无位置传感器矢量控制的

实现

contents

目录

• 永磁同步电机无位置传感器矢量控制的 应用案例

• 总结与展望

CHAPTER 01运行。来自软件实现方案01

坐标变换

将三相静止坐标系转换为两相旋 转坐标系,实现电机电流的解耦 控制。

02

矢量控制算法

03

无位置传感器技术

采用基于PI调节器的矢量控制算 法,实现电机的转矩和磁通控制 。

利用电机参数、电流检测值和转 速观测器等,估算电机的位置和 转速。

实验验证与结果分析

实验平台搭建

根据硬件实现方案搭建实验平台,包 括电机、逆变器、传感器等。

未来,该技术将在更多领域得到应用 ,如电动汽车、机器人、航空航天等 ,为人类的生产和生活带来更多便利 和效益。

THANKS FOR WATCHING

感谢您的观看

永磁同步电机简介

永磁同步电机的定义与特点

总结词

永磁同步电机是一种基于永磁体励磁产生磁场的高效电机,具有高效率、高功率密度、低维护成本等特点。

永磁同步电机无位置传感器控制系统研究的开题报告

永磁同步电机无位置传感器控制系统研究的开题报告一、选题背景及研究意义永磁同步电机因其具有高效、高功率密度等优势,被广泛应用于工业、航空航天以及电动汽车等领域。

然而,传统的永磁同步电机控制方法需要使用位置传感器来获取转子位置和速度信息,且存在成本高、故障率高等问题。

因此,基于无位置传感器的永磁同步电机控制系统成为当前研究的热点之一,该研究对于提高永磁同步电机控制系统的可靠性、降低成本具有重要的意义。

二、研究内容及方法本研究旨在研究永磁同步电机无位置传感器控制系统,主要包括以下内容:1. 永磁同步电机无位置传感器控制系统的工作原理及方法研究;2. 基于模型预测控制(MPC)的无位置传感器永磁同步电机控制系统设计研究;3. 基于模糊控制的无位置传感器永磁同步电机控制系统设计研究;4. 硬件实现与实验验证。

研究方法包括文献资料收集、数学模型建立、算法设计、仿真实验与硬件实现等。

三、研究预期成果通过本研究,预期可以得出以下成果:1. 提出一种无位置传感器的永磁同步电机控制方法,可以实现高精度、高效率的控制。

2. 设计基于模型预测控制或模糊控制的永磁同步电机控制系统,实现无位置传感器控制。

3. 验证系统的控制效果,包括速度响应、转矩响应等指标。

4. 最终实现硬件化,进一步验证算法的有效性和可行性。

四、存在的问题和解决方案永磁同步电机无位置传感器控制系统研究面临如下问题:1. 如何准确预测转子位置和速度?解决方案:利用磁链观测方法、高通滤波等方法准确预测转子位置和速度。

2. 如何设计合适的控制策略?解决方案:基于模型预测控制、模糊控制等算法设计合适的控制策略。

3. 如何验证算法的有效性和可行性?解决方案:通过数学建模、仿真实验、实际硬件实现等方式验证算法的有效性和可行性。

五、研究进度安排第一阶段(1月-3月):文献调研和理论研究,包括永磁同步电机无位置传感器控制原理研究和模型预测控制、模糊控制等算法的学习和研究。

基于滑模观测器的永磁同步电机无传感器控制

基于滑模观测器的永磁同步电机无传感器控制滑模观测器是一种常用的控制算法,可以实现无传感器控制永磁同步电机。

以下是关于基于滑模观测器的永磁同步电机无传感器控制的详细介绍。

永磁同步电机(Permanent Magnet Synchronous Motor,简称PMSM)是一种常用的高性能电机,具有高效率、高功率密度和高控制精度的特点。

传统的PMSM控制方法需要使用位置传感器来获取电机转子位置信息,但传感器会增加系统复杂性和成本。

无传感器控制方法可以在不使用位置传感器的情况下实现精确的电机控制。

滑模观测器是一种基于滑模理论的观测器算法,可以估计系统状态变量。

它通过设计一个滑模面,使得系统状态在滑模面上滑动,通过测量滑模面上的滑模变量,可以估计未测量的系统状态变量。

在PMSM无传感器控制中,滑模观测器可以估计电机转子位置信息,从而实现电机控制。

PMSM无传感器控制的基本步骤如下:1. 设计滑模观测器:根据电机数学模型和系统要求,设计一个滑模观测器,用于估计电机的转子位置和速度。

滑模观测器的设计需要考虑系统的稳定性和精度要求。

2. 控制电流环:通过控制电机的相电流,可以实现对电机转子位置和速度的控制。

根据滑模观测器估计的转子位置和速度信息,设计电流环控制算法,使得电机相电流能够实时跟踪设定值。

4. 进行系统仿真和实验验证:根据设计的控制算法,进行系统仿真和实验验证。

通过对比仿真结果和实验结果,评估控制系统的性能和稳定性。

如果需要,可以对算法参数进行调优,以进一步优化系统性能。

基于滑模观测器的PMSM无传感器控制可以实现高精度的电机控制,降低了系统的复杂性和成本。

滑模观测器的设计和参数调优是一个复杂的过程,需要充分考虑系统的动态特性和实际应用要求。

在实际应用中,需要进行充分的研究和实验验证,以确保控制系统的稳定性和可靠性。

纯电动汽车用永磁同步电机无位置传感器控制研究

因此无位置传感器控制技术成为了研究热点。本文以纯电动汽 车用永磁同步电机无位置传感器控制展开研究。

本文首先对纯电动汽车的驱动系统进行了概述,分析了纯电动汽 车的优势,比较了几种常见的纯电动汽车驱动系统形式,对纯电 动汽车驱动电机进行了调研和选型。重点综述了低速、零速和 中、高速永磁同步电机无位置传感器控制研究现状。

纯电动汽车用永磁同步电机无位置传Байду номын сангаас感器控制研究

近年来,物联网和智能化的普及,为汽车行业注入了新的活力。 汽车行业正处于大变革时代,汽车电动化是汽车智能化的基础, 也是减缓大气污染的有效措施。

大力发展电动汽车既符合国家战略,也顺应汽车行业转型升级趋 势。纯电动汽车用驱动电机作为纯电动汽车的动力源,是纯电动 汽车的心脏。

为实现永磁同步电机矢量控制,详细阐述了SVPWM的基本原理,并 对逆变器SVPWM算法进行了细致的分析和建模仿真;建立了静止 三相坐标系和同步坐标系中永磁同步电机的数学模型,对矢量控 制原理进行了深入的分析,比较了几种矢量变换矩阵及其变形; 根据纯电动汽车对动力性和效率的需求,采用最大转矩电流比 (MTPA)分配交直轴电流;对电流调节器和转速调节器的参数进行 了整定,最后搭建了矢量控制系统仿真模型。针对基于永磁电机 基波模型无位置传感器控制方法在低速或零速时精度较差,甚至 失效等问题,采用脉振高频电流注入法予以解决。

论述了各种无位置传感器控制方法的优缺点;分析了脉振高频电 流注入法的基本原理,设计改造了电流调节器和位置跟踪观测器; 分析推导了基于永磁体磁链非线性饱和特性的脉振高频电流注 入法下的电压响应,设计了转子位置初次估计系统并深入分析了 其收敛性;利用转子永磁体的饱和特性对转子极性进行判断;搭 建了算法仿真模型,验证了算法的可行性和有效性。针对基于脉 振高频电流注入法的无位置传感器控制方法在中、高速时估计 精度下降,动态性能较差等问题,而此时电机反电势较大,基于基 波模型的无位置传感器控制方法估计精度和动态性较好,因此采 用基于模型参考自适应原理的无位置传感器控制方法予以解决。

永磁同步电动机无传感器控制技术现状与发展探讨

永磁同步电动机无传感器控制技术现状与发展探讨摘要:永磁同步电机无位移传感器系统,其利用检测电机的定子侧电压和端电压算出转子位移,取代了传统的机械位移传感器系统,不但减少了成本,同时增加了控制精度和可靠性。

本文基于永磁同步电动机发展现状,分析无传感器永磁同步电机工作存在的问题,总结不同转速下的无位置传感器控制技术。

关键词:永磁同步电机;无传感器;控制技术无传感器的永磁同步电机,是在电动机转子与机座之间不配备电磁或光电传感器的情形下,运用电动机绕组中的有关电讯号,采用直接计量、参数识别、状态评估、间接检测等技术手段,在定子边比较简单检测的物理性质量如定子压力、定子电流等中抽取出与转速、位移速度相关的物理性质量,再运用这些检测到的物理性质量和电动机的数学模型测算出电动机转子的位移与速度,从而代替了机械传感器,实现电动机的闭环控制。

1.永磁同步电动机无传感器控制技术存在的问题高性能的交流调速传动系统通常要求在定子轴上装设机械式传感器,以检测相应的定子转速与位移。

这种机械式传感器,通常包括了解码器(Encoder)、解算器(Resolver)和测速发动机(Tacho-meter)。

机械式传感器可以满足发电机所需要的转动信息,但同时也对传动系统设计造成了一些困难。

机械式传感器加大了在发电机定子上的转动惯量,从而增大了发电机的空间大小和重量,而使用机械式传感器为测量转子的速度和位移,需要另外增设了发电机和控制器相互之间的连线和端口电路,使系统更易受影响,从而大大地降低了准确性。

受设备式传感器使用环境(如温度、湿度和振动)的影响,驱动控制系统并无法普遍应用于所有场所。

机械式传感器以及配套电路大大提高了传动系统的生产成本,而一些高精度传感器的售价甚至能够和马达本身售价比较高。

为解决大量采用机械式传感器给传动系统所造成的问题,不少专家都进行了无机械式传感器交流传动控制系统的研发。

无机械式信号交流变速控制系统是指根据使用电器绕组的所有电讯号,并采用适当方式估计出转动的速率和方位,以替代机械式信号,进行交流传动控制系统的循环调节。

永磁同步电机无位置传感器矢量控制课件

• 永磁同步电机基础 • 无位置传感器技术 • 无位置传感器矢量控制策略 • 实验与分析

研究背景与意 义

背景

随着电力电子技术、微电子技术和计算机技术的飞速 发展,交流伺服系统在高性能的伺服系统领域得到了 广泛的应用。而永磁同步电机(PMSM)由于其高效、 高性能、高精度的特点,在交流伺服系统中得到了广 泛的应用。然而,对于PMSM矢量控制,一般需要使 用位置传感器来检测电机的位置,这不仅增加了系统 的成本,也降低了系统的可靠性。因此,研究无位置 传感器矢量控制技术对于提高交流伺服系统的性能、 降低成本、提高可靠性具有重要意义。

要点二

发展

随着人工智能、机器学习等技术的不断发展,PMSM的无 位置传感器矢量控制技术也在不断发展。未来,无位置传 感器矢量控制技术将会更加智能化、自适应化,能够更好 地适应各种复杂环境和负载条件。同时,无位置传感器矢 量控制技术也将会更加小型化、集成化,使得交流伺服系 统的性能更加优越、体积更加小巧、成本更加低廉。

分析

观测器算法的设计与分析是实现无位置传感器控制的关键之一。通过对观测器算法的误差进行分析和优化,可以 提高估算的准确性,从而提高电机的控制性能。同时,还需要考虑观测器算法的稳定性和实时性要求,以满足实 际应用的需求。

基于反电动势的矢量控制策略

总结词

简单、易实现、低成本

详细描述

利用反电动势过零点的角度来估计转子位置,这种方法简单易实现,且成本较低, 但存在估算误差和响应速度较慢的问题。

研究现状与发展

要点一

现状

目前,对于PMSM的无位置传感器矢量控制技术,已经有 很多研究者和企业进行了研究和开发。其中,最为常见的 算法包括基于反电动势的无位置传感器矢量控制、基于磁 通观测器的无位置传感器矢量控制、基于智能控制的无位 置传感器矢量控制等。这些算法在性能上各有优劣,但都 能够实现PMSM的无位置传感器矢量控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Performance Comparison of Permanent Magnet Synchronous Motors and Controlled Induction Motors in Washing Machine Applications using Sensorless Field Oriented ControlAengus Murray, Marco Palma and Ali HusainEnergy Saving Products DivisionInternational RectifierEl Segundo, CA 90245Abstract—This paper describes two alternative variable speed motor drive systems for washing machine applications. Three phase induction motors with tachometer feedback and direct drive permanent magnet synchronous motors with hall sensor feedback are two drive systems commonly used in North American washers today. Appliance manufacturers are now evaluating sensorless drive systems because of the low reliability and high cost of the speed and position feedback sensors. A Field Oriented Control Algorithm with an embedded rotor flux and position estimation algorithm enables sensorless control of both permanent magnet synchronous motors and induction motors. The estimator derives rotor shaft position and speed from rotor flux estimates obtained from measured stator currents and the applied voltages. Sampling of currents in the dc link shunt simplifies stator current measurement and minimizes cost. Field oriented control algorithm allows good dynamic control of torque and enables an extended speed range through field weakening. The digital control algorithm runs on a unique hardware engine that allows algorithms to be designed using graphical tools. A common hardware platform can run either the PMSM or IM using sensorless field oriented control in a front loading washer application. Test results are presented for both drives in standard wash cycles.Keywords-component; Advanced Control; Field Oriented Control Algorithm;, Appliance control architecture;I.I NTRODUCTIONAccurate control of drum speed is required in both horizontal and vertical axis washer machines [1]. In front loading horizontal axis washers, the drum speed determines the washing action. There is a critical drum RPM, depending on the drum radius, above which the clothes stick to the inside edge of the drum. At this speed, the centrifugal force due to rotation balances the weight of the wet clothes. At speeds below this, the clothes will stick to the side of the drum until the component of the weight acting along the radius is greater than the centrifugal force. Once this angle is reached, the clothes fall back down into the base of the drum. The speed of the drum determines how vigorously the clothes are washed and allows a gentle wash cycle to be selected for delicate items. In the spin mode, the water is drained and the drum speed is increased well beyond the critical speed and the water forced out of the cloths by the centrifugal force. In traditional top loading vertical axis machines, the agitation action is produced mechanically using a gearbox and clutch. However, the introduction of speed control systems not only simplifies the mechanical system but also allows for wash cycle control. The control of the speed and angle of stroke allows the system designer to better manage the washing action and so develop wash cycles that use less water.European front-loading washers have used variable speed control for many years and typically use a universal ‘brush type’ motor. However, the American washer uses a larger drum size, which requires a motor with a power range beyond that of the universal motor solution. The front-loading drive solutions on the market today include direct drive permanent magnet synchronous motor drives or a belt drive using an induction motor. Appliance manufacturers are now evaluating these two drive types in top-loading machine to reduce cost and improve performance. However, both these drive systems use shaft feedbacks sensors. The direct drive PMSM typically uses a Hall Effect sensor for position feedback while the induction motor drive typically uses an analog or digital tachometer for speed feedback. The ideal universal drive can run either a PMSM or an induction motor without shaft feedback sensors. However, a single hardware platform can efficiently run either a PMSM or an induction motor using sensorless field oriented control algorithm. In both cases, speed and position estimates derive from motor terminal voltages and currents.Induction motors were initially preferred for washing machine drives because of the ease of running in high speed field weakening mode even with simple scalar control methods. However, the PMSM is now becoming a viable solution because field oriented control approach enables high speed field weakening. In an induction motor, the torque producing current flows in both the rotor and stator windings while the air gap field generation needs additional field current. Therefore, in washing mode, the total copper losses are more than doublethe PM motor losses since all the PM motor stator current can generate torque. However, in spin mode the PM motor has a disadvantage since field weakening consumes a large fraction of the stator current. In the induction motor, the magnetizing current is almost zero in field weakening mode. This paper compares the performance of two similarly rated motors operating in both parts of the wash cycle. It also examines specific advantages for each of these drives in the washer application.II.F IELD ORIENTED CONTROL OF PERMANENT MAGNET SYNCHRONOUS MOTORS AND INDUCTION MOTORSField oriented control (FOC) in three phase motors is a well know technique that decouples the ac stator currents into quasi dc field and torque components to simplify the control system design [2]. The control architecture, shown in Fig. 1, is based around rotating reference frame models that were developed many years ago to analyze the operation of ac induction and synchronous machines. In the control model, stationary windings carrying ac currents are represented by equivalent rotating windings carrying dc current. The well known Clarke and Park vector transformations translate three phase stator currents into d-axis and q-axis current components in a reference frame synchronized to the angle of the rotor flux. In the rotating frame reference system, we define the d-axis as being aligned with the rotor field and the q-axis as being in quadrature with the rotor field. In both the synchronous motor and the induction motor, the rotor flux is a function of the d-axis current and the motor torque is proportional to the product of the rotor flux and the q-axis current. Thus, the d-axis current is equivalent to the field current in a dc motor while the q-axis current is equivalent to the dc motor armature current. Two independent current loops vary the applied stator winding voltages in order to deliver the desired motor torque and flux. The use of the above transforms reduces the problem of controlling the magnitude and frequency of three ac currents to a problem of controlling the magnitude of two dc currents. A further advantage is that the stator winding impedance, which is time varying in the stationary ac reference frame, becomes a fixed inductance in the rotating reference frame. This means that the current control loop dynamics become independent of the stator frequency improving the robustness of the system robustness. The input to the q-axis current controller is the torque reference, which is derived from the velocity or position control loop. The input to the d-axis controller is derived froma field current control function depending on the motor type.Figure 1. Field Oriented Control ArchitectureSince the rotor flux in a PMSM is generated by a permanent magnet, the field reference is normally set to zero. In the case of the induction motor, d-axis current is required to magnetize the core just like in a field wound dc motor. Since there is cross coupling between the q-axis and d-axis windings, the d-axis current controller must apply voltage even to maintain zero d-axis current. At some speed, known as the base speed, the required q- axis and d-axis voltage exceeds the inverter voltage capacity. Above base speed, the controller operates in field weakening mode and reduces the rotor flux to lower q-axis voltage generated by the motor windings. In the induction motor, the rotor flux is reduced by lowering the d-axis current. However, in the case of the PMSM, a negative d-axis current is required to oppose the permanent magnet field in order to weaken the rotor flux. The PMSM is more efficient than an induction motor at low speeds because it does not require magnetizing current but the induction motor draws lower current at high speeds.III. R OTOR F LUX ANGLE ESTIMATIONPermanent magnet synchronous motors with rotor position sensors have been used in high end industrial drives for many years. In sensorless drive systems, a motor circuit model estimates the rotor flux λr from the measured stator currents and applied voltages. The two-phase equivalent circuit model for a PMSM yields two equations (1) that are sine and cosine functions of the rotor flux angle θr . Integration of the voltage equations yields flux estimates (2) that are sine and cosine functions of the rotor angle. The flux estimates drive a phase locked loop that extracts the rotor angle and velocity. The rotor angle feedback enables field oriented control of stator currents while the rotor velocity feedback enables closure of the outer velocity loop.()()()()inductanceand resistance stator the are currents and tages stator vol phase two the are ,,,where,sin ...cos ...s s r r d di S S r r dt d dt di S S ,L r i i v v L i r v L i r v βαβαββααθλθλβα++=++= (1)()()()()βββαααθλθλi L dt i r v i L dt i r v ssrr ssr r ...sin ....cos .∫∫−−=−−= (2) Field oriented control of a PMSM is easily implemented because the rotor flux angle is locked to the rotor position. The rotor flux angle is not easily measured in an induction motor because it is not synchronized to the rotor shaft angle or speed. However, the above rotor flux angle estimation technique applies equally well to an induction machine [3]. In this case, the winding inductance term L s ’, in the motor circuit model also includes contributions from the rotor circuit (3).inductanceself rotor the is inductance g magnetizin the is inductance self stator the is where,2'r m S rms sL L L L L L L −= (3) This flux angle estimate enables direct field oriented control of an induction motor where the motor torque is proportional to the product of the rotor flux magnitude λr and the q-axis stator current i qs . The velocity estimate cannot be directly used to close the outer velocity loop because of rotor slip is required for the motor to deliver torque. However, the motor shaft velocity can be calculated under field orientation since there is a linear relationship (4) between the motor slip s and the q-axis stator current i qs .resistancerotor the is where,...r rqsm r r e r i L L r s λω=(4)The control schematic of the rotor flux estimator and the phase locked loop (PLL) is shown in Fig. 2. A vector rotation function calculates the error between the flux angle θr and the estimated angle θest . The integrator in the PLL feedback loop ensures that it also calculates both the rotor angle and velocity. Digital implementations support precision integration without drift however, special care is still required to avoid flux integrator saturation due to dc offsets in the current sampling circuits. The actual implementation includes low frequency cut off in the flux integrator functions with a matching low frequency correction function in the PLL. Good performance can be achieved down to about 5% of motor rated speed but theangle and velocity estimates are not reliable at lower speeds.Figure 2. Flux estimator and angle and frequency PLLIV. PMSM AND I NDUCTION MOTOR STARTINGStarting the PMSM is a challenge with sensorless control because the flux estimator does not provide information at zero speed. Starting the induction motor is easier but starting torque is low with open loop volts per hertz control. The approach tooptimized starting of both motors is similar and so a common starting controller is used. There is a three stage starting sequence: dc injection, open loop velocity ramp and closed loop operation. The startup controller, shown in Fig. 3, manages the operation of the PLL switching it from open loopto closed loop modes based on the flux magnitude output |λr | of the vector rotator. It also selects the reference inputs d-axis andq-axis current loops as a function of the operating mode.Figure 3. PLL starting controlThe dc injection phase, also know as parking, aligns the PMSM rotor to a known angle. The starting controller sets the initial value of the angle integrator to the parking angle θinit and the d-axis reference current i d * to the parking current i park . The flux integrator is also primed with initial rotor flux values λinit based on the parking angle. When the controller applies the parking current, the PM rotor aligns with the d-axis stator flux. The magnitude and duration of the parking current pulse is adjusted to match the shaft load characteristics. The parking phase maximizes the starting torque after the controller switches to open loop velocity ramp control and so improves starting reliability. In the case of the induction motor, the dc injection phase magnetizes the rotor core before starting. The parking current value is set to the motor magnetizing current while the parking time is matched to the rotor time constant. In the second phase, the q-axis reference current i q * is set at a fixed value i start in order to deliver a constant accelerating torque. The starting controller drives the integrator in the PI compensator with a fixed value matching the acceleration rate αinit set by the starting torque. The starting controller switches the PLL into closed loop mode when the motor reaches the minimum speed at which the flux integrator can reliably operate. The controller tests for start failure by comparing the rotor flux magnitude |λr | with predicted values.In ideal conditions with zero static torque, the dc injection current will park the PM rotor at an angle where the motor torque is zero. However, when there is non-zero static load, there will be a parking angle error. Fig. 4 helps demonstrate that the drive can tolerate relatively high static starting torque. The parking torque T park is a sine function of the angular distance from the parking position while the starting torque T park is a cosine function of the error in the parking angle. In the case where the static torque is equal to 50% of the maximum available parking torque the parking error εpark will be 30o (=sin -1(0.5)) which only reduces starting torque to 87% (=cos(30o )) of its maximum value. For most initial rotor angles,the parking torque will move the rotor towards the parking angle until the parking torque matches the static load torque. However, there is a dead zone around ±180o for initial rotor angles where the static torque will prevent any movement towards the parking position causing the initial starting torque to be in the reverse direction. A two stage parking scheme with a second parking angle advanced by 60o from the first positionwill avoid this problem.Figure 4. Parking error and the initial starting torqueIn a perfectly tuned system, the rotor angle will track the PLL angle in the open loop velocity ramp phase. The open loop starting acceleration is predicted from the starting current, the motor torque constant and the load inertia. However, the load inertia is difficult to characterize and real application loads have static friction. The starting process is tolerant to errors in the starting acceleration prediction as long as it is lower than the correct value. In this case, the initial acceleration will cause the rotor angle to move ahead of the angle predicted by the PLL resulting in a reduction in the generated torque. The system reaches equilibrium when the angle advances to the point at which the resultant acceleration falls to the predicted value. When the PLL switches to closed loop mode it will correct any angle offset angle generated during the open loop velocity ramp phase. V.S ENSORLESS AC MOTOR C ONTROL USING THE M OTIONC ONTROL E NGINEThe sensor-less field oriented control algorithms for both motor types are implemented on new digital control architecture described in Fig. 5 [4]. The ICs Motion Control Engine (MCE) includes digital control ASIC modules to implement the algorithm control calculations. MCE sequencer instructions stored in RAM enable flexibility while dedicated ASIC implementations of motor control functions significantly speed up algorithm execution. The MCE control modules are connected to hardware interface blocks that include a three-phase space vector PWM unit and an analog subsystem to measure the motor currents. The PWM timing unit generates the power inverter gating signals and the A/D sample timing signals required to reconstruct the motor winding current from the dc link current. The flux angle estimator, as described previously, calculates the rotor flux angle from the applied v α and v β voltages and measured i α and i β currents. This angledrives the vector rotation blocks that allow the current loop tobe closed in the rotating reference frame.Figure 5. Digital Control ICThe control schematics for the PMSM controller and the induction motor controller are shown in Fig. 6 and Fig. 7. The field oriented current control loops are identical in structure in both systems. The outer velocity loop is also identical for both drives; but for the induction motor, the slip frequency is subtracted from the rotor flux frequency to calculate the motor speed. The PMSM does not require field current so the d-axis current reference can be set to zero. However, a negative d-axis current enables extended speed range operation under so called “field weakening control”. The opposite is the case for the induction motor. The d-axis reference current is set to the magnetizing current at low speeds but is reduced at higher speeds to enable field weakening control. The field weakening controller determines the d-axis current that will optimize the use of the dc bus based on the outputs of the currentcompensators.Figure 6. Sensorless PMSM drive algorithmFigure 7. Sesorless IM drive algorithmGraphical design tools supporting the IRMCK341 digital control IC enables easy modification of the outer velocity loop and field control functions. These tools have also been used by washing machine manufacturers to add special functions to support load out of balance detection before entering the spin cycle. A hardware reference design demonstrates recommended circuit layout for the dc link current signal. Thisis the most critical part of the circuit design because this signalis the only source of information on motor current, rotor flux position and velocity.VI.WASHING MACHINE M OTOR P ERFORMANCECOMPARISONThis section describes results for a PMSM and an induction motor evaluated for use in a front loader washer. Both motors met the washer application requirements including torque speed range and speed accuracy using sensorless control. Fig. 8 shows an example of the variation in the PMSM motor current during a wash cycle. The current varies significantly during the cycle as the drum lifts the cloths then lets them fall to the bottom of the drum. The current variation is quite unpredictable during the cycle depending on how the cloths become lumped together. The test data presented here compares starting performance and efficiency during washing. Both motors run the washer drum via a 15:1 belt drive where the typical washing speed is 47 RPM corresponding to a motor speed of approximately 700 RPM. The maximum spin speed of 1100 RPM requires a motor shaft speed of 16,500 RPM which iswell over 3 times base speed.Figure 8. Motor currents during wash cycleDynamometer test data is presented to allow a comparison in drive performance during washing. Fig. 9 and Fig. 10 show the starting performance of the PMSM and IM with a target speed of 470 RPM. The PMSM achieves a staring torque of 2.7 Nm, which exceeds the application requirements. The maximum motor starting current is 6 Arms and the total starting time was 2 seconds. The induction motor achieves a higher starting torque of 3.4 Nm with a maximum starting current of 5.6 Arms and a starting time of less than 1 second. Both motors met the application specification but the inductionmotor performed better.Figure 9. PMSM startup test with 2.7 Nm loadFigure 10. Induction motor starting with 3.4 Nm loadFig. 11 and Fig. 12 show the motor efficiencies at washing speed over the application torque range. The induction motor efficiency drops to less than 40% at the maximum torque range while the PMSM efficiency is still above 70% at this point. The inverter efficiency is almost 90% at the maximum torque range for both motors. This is expected since the rated currents for both motors are almost same.Figure 11. PMSM efficiency at 700 RPMFigure 12. Induction motor efficiency at 700 RPM The motor efficiency is a minor contributor to washing machine energy efficiency rating since the energy consumed by the motor is still significantly less than the energy consumed in heating the hot water used. However, since the PMSM is more efficient it can be made smaller and therefore may cost less to build than the induction motor. The PMSM efficiency is a little lower at spin speeds (16500 RPM) because field weakening consumes most of the current but this is still higher than the induction motor. It was not possible to take dynamometer efficiency measurements for the induction motor at spin speeds but the drive operates in this mode for a relatively short time.VII.W ASHING M ACHINE C ONTROL S YSTEM While the motor control function is a key part of the washing control system, the washing machine application software adds most the appliance product features. The IRMCF341 washing machine control IC integrates an independent 8-bit microcontroller for the application layer functions. This solution preserves all the advantages of having an independent application layer processor that can control the relatively slow washing process without having to compete for system resources required by the faster motor algorithm. The 8-bit microcontroller loads the control loop parameters into the dual port RAM and special control registers in the ASIC control modules. It also loads sequencing code into the MCE program memory to define the motor control algorithm. This makes is possible switch between induction motor control and PMSM control algorithms without changing the drive hardware. The 8-bit microcontroller can also access the internal algorithm variables such as speed and torque current required to implement washing machine functions such as wash load detection or out of balance measurements. In the case of the PMSM drive, it is possible to optimize starting parameters to match different wash load conditions and so minimize starting currents.VIII.C ONCLUSIONThe paper presented two implementations of field oriented control using a common control platform. Both the induction motor and the PMSM meet the washer application requirements. The induction motor has a higher starting torque than the PMSM but has a much lower efficiency in washing mode. The use of sensorless field oriented control using dc link current feedback enables the use of a single drive platform to control either motor.R EFERENCES[1]Bianchi, A. and Buti, L. “Three-Phase A.C. Motor Drive and Controllerfor Clothes Washer” Appliance Magazine, June 2003[2]Krause, P.K., Wasynczuk, O. and Sudhoff, S.D. “Analysis of ElectricMachinary and Drive Systems” 2nd Edition, IEEE Press 2002[3]Novotny, D.W. and Lipo, T. A. “Vector Control and Dynamics of ACdrives” Oxford University Press 1996 pp 257-282[4]Murray, A. and Ho, E. “New Motion Control Architecture SimplifiesWashing Machine Control System Development” IAS 2006 Conferencer Record pp 1229-1234。