逆变焊机及数字化控制技术

逆变及数字化焊接技术

2 蹿 s p 周在 北 京 , 森展 期 间召 开 的 “ 国焊 接 产 业论 埃 中 坛 暨2 0 0 躞 变 电源 与数 字化 电源发 展趋 势 论 坛 吸 引 了国内 外焊 接 专 家 学者 、工 程 技 术 员和 企 业 代 哀 参 加 。2o  ̄ - o 9 月 更 澡 入 的探 讨 “ 中国焊 接论 坛 ’之递 变焊接 电源发 展 探 完 论 坛 ” 又 于 中 国焊 接 博 览会 期 间在 南 京 成功 召 开 。由 此 可 见 随 着新 型 材料 的 不 断涌 现 、电力 电子技 术 的创 新 、重 大工 程项 目的建 设 遗 变 电源 与教 穿化 焊接 技 术 已上升 到 一个 新 的 层 面 得 到前 所 末有 的 发展 并 在工 程 中得 到广 泛 的 应 用 与推

.

7

十篇 高质量 、 系统 性的技 术论 文 。 希望 广 大专 家 、学者 、工 程 技 术 员积 极 参 与并 关注 该 专 题 讨 论 为提 高我 国 电焊 机 产 业 的 自主创 新能 力 为我 国 电焊 机 产业 向数 字化 、优 质化 、高效化 、 自动化 、智 能化 及绿 色化 方 向发展做 出更 大贡献 。

目前 国 内逆 变焊 机 的性 能和 可 靠性 已经 得 到各 行 业 用户 的 认 可 并且 逐渐 成 为市 场的 主流 产品 。国内焊 机制 造 厂 家在进 变 电源技术 应 用方 面 已经达 到 相 当高的 水平 可 以说 国内 电烊 机行 业 已经 成功地 实现 了从 传统 机 电产 品 到现 代 电力 电子 技 术

பைடு நூலகம்

商靠 降 ,磷

祭

9 月论坛上的重点和 精彩论交 并邀请更 多的专业技术 员参与 讨论 。届 时 《 电焊 机 》杂 志将 为您奉 献 “ 于我 国数 字化 焊 关

数字化弧焊逆变电源的控制与保护研究

数字化弧焊逆变电源的控制与保护研究毛晓红;林颖;李天喆【摘要】针对数字化弧焊逆变电源中控制逆变器存在死区和产生过电压的情况,在分析了其机理的基础上,考虑死区效应将调制得到的上下桥臂关断时间点提前,并采用改进规则采样法进行PWM调制,改善了弧焊逆变电源的效果;提出了减小母线电路的寄生电感和增加保护电路的方法减小过电压对器件影响,实践表明这些相关措施可有效减少过电压冲击,保护逆变电路能够安全稳定的运行,在控制熔深、减少飞溅、控制熔粒过渡以及改善焊缝成形等方面都有明显的优势,具有一定的工程应用价值.【期刊名称】《现代电子技术》【年(卷),期】2010(033)024【总页数】3页(P208-210)【关键词】数字化;逆变电源;死区;过电压;保护电路【作者】毛晓红;林颖;李天喆【作者单位】广州有色金属研究院,广东,广州,510651;广州有色金属研究院,广东,广州,510651;广州有色金属研究院,广东,广州,510651【正文语种】中文【中图分类】TN919-340 引言大功率电器元件的发展,先进的微处理器及数字控制技术的引入为数字化弧焊逆变电源的发展提供了广阔的天地。

逆变电源不仅具有高效、节能、体积小、重量轻、多功能、多用途等优点,而且具有良好的动、静态特性。

对厂家来讲,逆变电源省材料、技术附加值高,经济效益好。

对用户来讲,逆变电源重量轻而易于搬动、性能好。

对国家来说,发展逆变电源,可以推动节能工程的发展[1]。

所以,研究弧焊逆变电源的发展意义重大。

然而弧焊逆变电源工作环境恶劣,其负载决定了其工作电流的变化剧烈,因此对功率器件(如IGBT)控制和保护相当重要。

1 控制影响分析模拟控制系统和单片机控制系统由于灵活性差、控制精度低和可靠性差等缺点,严重制约了弧焊电源的发展。

随着复杂可编程逻辑器件CPLD,现场可编程门阵列FPGA以及数字信号处理器DSP发展,实现了控制系统的数字化。

其中DSP要实现对逆变电源的数字化控制,关键是解决数字PWM的生成。

2024年逆变焊机市场发展现状

逆变焊机市场发展现状概述逆变焊机是一种将交流电源转换为直流电源,并通过逆变电路将直流电源转换为高频脉冲电流的设备。

逆变焊机具有体积小、重量轻、能效高等优点,在焊接行业得到了广泛应用。

本文将对逆变焊机市场的发展现状进行分析。

市场规模逆变焊机市场在过去几年呈现出快速增长的趋势。

逆变焊机的低能耗、高效率以及焊接质量的提高,使得逆变焊机受到了广大用户的青睐。

据市场调研数据显示,逆变焊机市场在过去五年间年均增长率为20%,预计未来几年仍将保持较高的增长速度。

技术进步逆变焊机市场的快速发展得益于技术进步的推动。

随着电子技术和控制技术的不断发展,逆变焊机的性能和稳定性得到了显著提升。

现代逆变焊机采用数字化控制技术,精确控制焊接电流和电压,使得焊接质量更加稳定可靠。

同时,逆变焊机的体积和重量也得到了大幅减小,提高了设备的便携性。

市场竞争逆变焊机市场竞争激烈,主要厂商包括国内外的大型焊接设备制造商。

这些企业在技术创新、产品质量和市场营销方面都进行了大量投入。

同时,逆变焊机国产化率不断提高,国内生产商不断涌现,市场占有率逐渐增加。

尽管如此,市场上的龙头企业仍然占据着主导地位。

市场趋势逆变焊机市场呈现出以下几个趋势:1.低功率逆变焊机市场迅速增长。

随着小型焊接设备需求的增加,低功率逆变焊机市场呈现出快速增长的态势。

2.逆变焊机产品功能越来越多元化。

除了传统的焊接功能,逆变焊机现在还具备电弧剪切、氩弧焊等多种功能,满足了不同用户的需求。

3.逆变焊机的智能化程度不断提高。

逆变焊机现在配备了触摸屏、自动化控制等智能化功能,提高了操作便利性和焊接效果。

市场挑战逆变焊机市场也面临着一些挑战:1.市场竞争激烈,价格战加剧。

由于市场竞争激烈,一些企业不得不压缩成本,导致价格下降。

2.市场监管不完善。

逆变焊机市场存在一些假冒伪劣产品,市场监管不严格,给消费者带来了风险。

3.技术更新换代速度快。

逆变焊机市场的技术迭代速度较快,企业需要不断进行技术研发和更新换代,以保持竞争力。

弧焊电源及其数字化控制第6章 弧焊逆变器

6.1.3 弧焊逆变器的输出电气特性

为了满足弧焊工艺的要求,弧焊逆变器输出电气特性 (性能),必须具有相应的适应性。电气特性主要包括外特 性、调节性能和动特性。

6.1.3.1 弧焊逆变器的外特性

弧焊逆变器是利用电子控制系统和电流电压反馈对电子功率系统 (逆变器)进行闭环控制,来获得不同外特性曲线形状的。

a.对于桥式或推挽式逆变主电路,要求控制电路能在两个半工作周期出现 不对称时具有能自动加以平衡的功能。

b.温度监视(大功率开关管、高频变压器等关键部件的温度监视)。 c.对限流、过载、缺相等状态的警告和指示等,必要时也应给予考虑。

6.1.5.2 驱动电路的基本功能要求

由控制电路提供的脉冲控制信号一定要具有足够大 的功率,而且由于开关管的类型、型号、容量不同, 对驱动脉冲信号的功率大小要求也不同。逆变主电 路型式不同,对驱动脉冲信号还有不同的隔离要求, 例如全桥式、半桥式逆变主电路中位于高和低电位 的开关管,其驱动脉冲信号必须进行可靠的隔离。

弧焊逆变器用于有熔滴短路过渡的弧焊工 艺时,必须对它的动特性提出严格的要求,而 影响MAG/CO2焊短路过渡的主要参数是短路 电流上升率 disd / dt ,其大小与焊接回路的时间 常数T(T=L’/Rf ,L’为焊接回路的等效电感, Rf 为电弧电阻)有着直接的关系。Rf 是随焊接电流 大小而变化,不能任意改变;而L’可以通过在 焊接回路中串入电抗器来改变的。另外,也可 通过改变闭环系统的时间常数来改变disd / dt。

由弧焊逆变器外特性曲线形成原理可知,对于恒压特性 来说给定电压值的大小,决定了输出端电弧电压的大小。 也就是说大,也大:反之亦然。如Ugu1< Ugu2 ,外特性 曲线由1上移到曲线2,如图6-4a所示,稳定工作点由A1移 至A2点。对于恒流特性来说,给定电流的电压值的大小决 定了输出焊接电流的大小。也就是说Ugi大,也大,反之亦 然。如Ugi1<Ugi2,外特性曲线由1右移至曲线2,如图6-4b 所示,稳定工作点相应由AI移至A2点。

逆变电源的数字控制技术的分析

逆变电源的数字控制技术的分析逆变电源运用先进的功率电子器件和高频逆变技术,使传统的工频整流电源的材料减少80%~90%,节能20%~30%,动态反映速度提高2~3个数量级的同时,朝高频化、轻量化、模块化、智能化和大容量化方向发展,为此,本文详细分析逆变电源数字控制技术的现状及其发展趋势,介绍逆变电源数字化控制的几种控制策略.1 逆变电源数字控制技术的发展1.1 高性能逆变电源与数字控制技术随着网络技术的发展,对逆变电源的网络功能提出了更高的要求,高性能的逆变电源必须满足:高输入功率因数,低输出阻抗;暂态响应快速,稳态精度高;稳定性高,效率高,可靠性高;电磁干扰低;网络功能完善.要实现这些功能,离不开数字控制技术.1.2 传统逆变电源控制技术1.2.1 传统逆变电源控制技术的缺点传统的逆变电源多为模拟控制或者模拟与数字相结合的控制系统.虽然模拟控制技术已经非常成熟,但其存在很多固有的缺点:控制电路的元器件比较多,电路复杂,所占的体积较大;灵活性不够,硬件电路设计好了,控制策略就无法改变;调试不方便,由于所采用器件特性的差异,致使电源一致性差,且模拟器件的工作点的漂移,导致系统参数的漂移.模拟方式很难实现逆变电源的并联,所以逆变电源数字化控制是发展的趋势,是现代逆变电源研究的一个热点.1.2.2 传统逆变电源控制技术的改进以前为了改善系统的控制性能,通过模拟、数字(A/D)转换器,将微处理器与系统相连,在微处理器中实现数字控制算法,然后通过输入、输出口或脉宽调制口(pulse width modulation, PWM)发出开关控制信号.微处理器还能将采集的功率变换装置工作数据,显示或传送至计算机保存.一些控制中所用到的参考值可以存储在微处理器的存储器中,并对电路进行实时监控.微处理器的使用在很大程度上提高了电路系统的性能,但由于微处理器运算速度的限制,在许多情况下,这种微处理器辅助的电路控制系统仍旧要用到运算放大器等模拟控制元件.近年来随着大规模集成电路、现代可编程逻辑器件及数字信号处理器(digital signal processor,SP)技术的发展,使逆变电源的全数字控制成为现实.SP能够实时地读取逆变电源的输出,并实时地计算出PWM输出值,使得一些先进的控制策略应用于逆变电源控制成为可能,从而可对非线性负载动态变化时产生的谐波进行动态补偿,将输出谐波达到可以接受的水平.2 逆变电源数字化控制技术的现状2.1 逆变电源控制技术数字化、智能化、网络化随着电机控制专用SP的出现及其控制理论的普遍发展,逆变电源控制技术朝着全数字化、智能化及网络化的方向发展,逆变电源的数字控制技术发生了一次大飞跃.逆变电源数字化控制的优点在于各种控制策略硬件电路基本是一致的,要实现各种控制策略,无需变动硬件电路,只需修改软件即可,大大缩短了开发周期,而且可以应用一些新型的复杂控制策略,各电源之间的一致性很好,这样为逆变电源的进一步发展提供了基础,而且易组成可靠性高的大规模逆变电源并联运行系统.2.2 逆变电源数字化发展存在的难点数字化是逆变电源发展的主要方向,但还是需要解决以下一些难题:a) 逆变电源输出要跟踪的是一个按正弦规律变化的给定信号,它不同于一般开关电源的常值控制.在闭环控制下,给定信号与反馈信号的时间差就体现为明显的相位差,这种相位差与负载是相关的,这就给控制器的设计带来了困难.b) 逆变电源输出滤波器对系统的模型影响很大,输入电压的波动幅值和负载的性质,大小的变化范围往往比较大,这些都增加了控制对象的复杂性,使得控制对象模型的高阶性、不确定性、非线性显著增加.c) 对于数字式PWM,都存在一个开关周期的失控区间,一般是在每个开关周期的开始或上个周期之末来确定本次脉冲的宽度,即使这时系统发生了变化,也只能在下一个开关周期对脉冲宽度做出调整,所以现在逆变电源的数字化控制引起了广泛的关注.3 逆变电源数字化控制技术逆变电源数字控制方法成为当今电源研究领域的一个热点,与数字化相对应,各种各样的离散控制方法也纷纷涌现,包括数字比例-积分-微分(PI)调节器控制、无差拍控制、数字滑变结构控制、模糊控制以及各种神经网络控制等,从而有力地推动逆变电源控制技术的发展.3.1 数字PI控制数字PI控制以参数简单、易整定等特点得到了广泛应用.逆变器采用模拟数字PI控制时,如果只是输出电压的瞬时值反馈,其动态性能和非线性负载时的性能不会令人满意;如果是输出滤波电感或输出滤波电容的电流瞬时值引入反馈,其性能将得到较大改进,然而,庞大的模拟控制电路使控制系统的可靠性下降,调试复杂,不易于整定.数字信号处理芯片的出现使这个问题得以迅速解决,如今各种补偿措施及控制方式可以很方便地应用于逆变电源的数字PI控制中,控制器参数修改方便,调试简单.但是,数字PI控制算法应用到逆变电源的控制中,不可避免地产生了一些局限性:一方面是系统的采样量化误差,降低了算法的分辨率,使得PI 调节器的精度变差;另一方面,采样和计算延时使被控系统成为一个具有纯时间滞后的系统,造成PI控制器设计困难,稳定性减小,随着高速SP及高速A/的发展,数字PI控制技术在逆变电源的控制中会有进一步的应用.3.2 滑模变结构控制滑模变结构控制(sliding mode variable structure control,SVSC)最显著的特点是对参数变化和外部扰动不敏感,即鲁棒性强,加上其固有的开关特性,因此非常适用于闭环反馈控制的电能变换器.基于微处理器的离散滑模控制使逆变器输出波形有较好的暂态响应,但系统的稳态性能不是很理想.具有前馈控制的离散滑模控制系统,暂态性能和稳态精度得到提高(见图1),但如果系统过载时,滑模控制器的负担将变得非常重.自矫正离散滑模控制可以解决这个问题.图1 具有前馈控制的离散滑模控制系统逆变器的控制器由参数自适应的线性前馈控制器和非线性滑模控制器组成(见图2),滑模控制器仅在负载导致输出电压变化时产生控制力,稳态的控制力主要由前馈控制器提供,滑模控制器的切换面(超平面)是根据优化准则进行设计的.图2 自矫正离散滑模控制系统3.3 无差拍控制无差拍控制(deadbeat control)是一种基于电路方程的控制方式,其控制的基本思想是将输出正弦参考波等间隔地划分为若干个取样周期,根据电路在每一取样周期的起始值,用电路理论算出关于取样周期中心对称的方波脉冲作用时,负载输出在取样周期末尾时的值.这个输出值的大小,与方波脉冲的极性与宽度有关,适当控制方波脉冲的极性与宽度,就能使负载上的输出在取样周期的末后与输出参考波形相重合.不断调整每一取样周期内方波脉冲的极性与宽度,就能在负载上获得谐波失真小的输出.因此,即使在很低的开关频率下,无差拍控制也能够保证输出波形的质量,这是其它控制方法所不能做到的,但是,其也有局限性:由于采样和计算时间的延迟,输出脉冲的占空比受到很大限制;对于系统参数的变化反应灵敏,如电源电压波动、负载变动,系统的鲁棒性差.对于采样和计算延时的影响,一种方法是通过修改输出脉冲方式的方法来减小计算延时造成的占空比局限;另一种方法是通过状态观测器对系统状态提前进行预测,用观测值替代实际值进行控制,从而避免采样和计算延时对系统的影响.为了提高系统的鲁棒性,一种方法是采用负载电流预测方法来减小负载变动对电源输出的影响,但实际改善的程度有限;另一种可行的方法是对系统参数进行在线辨识,从而实时确定控制器参数,以达到良好的控制效果.但是,在线系统辨识的计算复杂度和存储量都非常大,一般的微处理器很难在很短的时间内完成,因此实现的可能性不大,所以还没有一种比较好的方法来解决无差拍控制鲁棒性差的问题.正是由于无差拍控制在电源控制中的不足及局限性到目前还难以解决,使得无差拍控制在工业界的应用还有待不断的深入研究.3.4 重复控制逆变器采用重复控制(repetitive control)是为了克服整流型非线性负载引起的输出波形周期性的畸变,它通常与其他PWM控制方式相结合.重复控制的思想是假定前一周期出现的基波波形将在下一基波周期的同一时间重复出现,控制器根据给定信号和反馈信号的误差来确定所需的校正信号,然后在下一个基波周期的同一时间将此信号叠加到原控制信号上,以消除后面各周期中将出现的重复畸变.重复控制系统如图3(a),(b)所示.图3中Ur为给定电压信号;Ud为电压扰动信号;P(z)为控制对象;Uo为电压的实际输出量.周期延迟环节点量(Z-N)对控制器进行超前相位补偿,补偿器的补偿电容量C(z)提供相位补偿和幅值补偿,以保证控制系统的稳定性,并改善输出波形.图3 重复控制系统框图重复控制使系统获得了很好的静态性能,且易于实现,但该技术却不能够获得好的动态性能.自适应重复控制方案成功地应用于逆变器的控制中.模糊控制(fuzzy control)能够在准确性和简洁性之间取得平衡,有效地对复杂的电力电子系统做出判断和处理.将模糊控制应用于逆变器,具有如下优点:模糊控制器的设计不需被控对象的精确数学模型,并且有较强的鲁棒性和自适应性;查找模糊控制表只需占有处理器很少的时间,可采用较高采样率来补偿模糊规则和实际经验的偏差.将输出电压和滤波电感电流反馈,即电压误差和电感电流作为输入模糊变量,可以实现逆变器的模糊控制,整流性负载时,其输出电压总谐波失真(total harmonic distortion,TH)小于5%,将模糊控制与无差拍控制相结合,可用来补偿由于非线性负载导致的电压降落,其系统如图4所示.模糊控制从模仿人的思维外特性入手,模仿人的模糊信息处理能力.它对系统的控制是以人的经验为依据的,而人的经验正是反映人在思维过程中的判断、推理、归纳.理论上已经证明,模糊控制可以任意精度逼近任何线性函数,但受到当前技术水平的限制,模糊变量的分档和模糊规则都受到一定的限制,隶属函数的确定还没有统一的理论指导,带有一定的人为因素,因此,模糊控制的精度有待于进一步提高.图4 模糊控制与无差拍逆变器的系统框图此外神经网络控制是一种使用人工神经网络的控制方法.因为人工神经网络是建立在强有力的数学基础上,所以它有很大的潜力,这个数学基础包括各种各样的已被充分理解的数学工具.在无模型自适应控制器中,人工神经网络也是一个重要组成部分.但由于神经网络的实现技术没有突破,还没有成功地应用于逆变电源的控制中.4 结论基于微处理器、SP的数字控制技术重复性强、耐用性强、适应性强等优点,越来越受到人们的重视.随着电力电子技术的快速发展,还会有更多、更适合逆变电源控制的智能控制策略.逆变电源的各种控制策略有其所长,有其所短.因而各种控制策略相互取长,集成为复合控制器,将在很大程度上简化控制,提高可靠性,使控制日臻完美,更好地满足逆变电源的控制要求.。

逆变焊机中数字化控制技术的应用

逆变焊机中数字化控制技术的应用摘要:逆变焊机存在多项优势,比如体积小、高效率与高质量等,在焊接加工行业中已成为一项重要产品。

将数字化技术应用于逆变焊机中,可为数字焊接的实现奠定坚实基础。

相较于模拟焊机,能进一步提升各类材料焊接性能、多种焊接方法的集成性以及工艺适应性等,使焊机控制智能化与柔性化等变成现实。

关键词:逆变焊机;数字化;控制技术;应用一、逆变焊机数字化发展阶段每项参数在模拟系统中均需利用电阻和电容实现,在阻容参数方面,其容差及漂移势必改变焊接性能,传统模拟控制具有较大劣势,不仅温度稳定性差,而且无法确保产品一致性。

所以,对于电子元器件,模拟弧焊过分依赖于它的稳定性与精确度,不能保证控制电路的互换性与可靠性,提高造价成本以及控制难度,难以精确控制弧焊电源,灵活性更是无从谈起。

可以将逆变焊机的数字化发展划分成两个阶段。

其一,在逆变焊机数字化发展初期,主要产品为单片机控制弧焊电源,比如80C51或80C196。

但是单片机不能快速处理,它的主要功能为管理逆变焊机与设定焊接参数,而要控制焊接工艺内的恒电流及横电压,需要利用模拟PI控制器实现,只通过单片机设定焊接参数或是完成一些较为简单的操作。

其二,焊机中DSP微处理器以及单片机的应用。

DSP可以较快速度进行数字信号的处理,既可以全面处理与模拟弧焊电源相关的问题,也可以从微观角度管控电弧过渡。

由此使数字化控制优势得到充分体现,主要为较高灵活性与稳定性等。

二、数字化控制技术的好处1.通过数字化控制提高焊接电源灵活性对于模拟系统而言,阻容网络硬件是其配置与效益增收的一项决定因素,所以只要确定便难以改变。

同时,一旦改变数字控制系统内的软件,即可较为容易地进行柔性控制。

2.通过数字化控制提高焊接电源稳定性焊接电源模拟控制系统的构成部分主要为各项分立元件,包括电容与电阻等,通常模拟元件参数具有相应精度以及温度。

3.通过数字化控制存储相关成功经验数据在数字化控制过程中,实现相关成功经验数据的存储,对操作十分方便。

数字化逆变焊机使用说明书

筒e厶曲数字化逆变焊机使用说明书感谢您购买Nebula数字化逆变焊机!使用前请仔细阅读使用说明书。

本说明书适应于以下系列焊机:手工焊机系列:ZX7-315F/ZX7-350F/ZX7-400F/ZX7-500F/ZX7-630FZX7-315FU/ZX7-350FU/ZX7-400FU/ZX7-500FU/ZX7-630FU (200VAC-600VAC)ZX7-315G/ZX7-400G/ZX7-500G/ZX7-350J/ZX7-500J/ZX7-630J手工/氩弧焊机系列:WS-315F/WS-350F/WS-400F/WS-500F/WS-630FWS-315FU/WS-350FU/WS-400FU/WS-500FU/WS-630FUWS-315G/WS-400G/WS-500G/WS-350J/WS-500J/WS-630J手工/氩弧/氩弧点焊/脉冲氩弧焊机系列:WSM-315F/WSM-350F/WSM-400F/WSM-500F/WSM-630FWSM-315FU/WSM-350FU/WSM-400FU/WSM-500FU/WSM-630FUWSM-315G/WSM-400G/WSM-500G/WSM-350J/WSM-500J/WSM-630J手工/气保焊机系列:NB-315F/NB-3 50F/NB-400F/NB-500F/NB-630FNB-315FU/NB-350FU/NB-400FU/NB-500FU/NB-630FUNB-315G/NB-400G/NB-500G/NB-3 50J/NB-500J/NB-630J手工/气保/氩弧焊机系列:NBT-315F/NBT-350F/NBT-400F/NBT-500F/NBT-630FNBT-315FU/NBT-350FU/NBT-400FU/NBT-500FU/NBT-630FUNBT-315G/NBT-400G/NBT-500G/NBT-350J/NBT-500J/NBT-630J手工/气保/脉冲气保焊机系列:DP-315F/DP-350F/DP-400F/DP-500F/DP-630FDP-315FU/DP-350FU/DP-400FU/DP-500FU/DP-630FUDP-315H/DP-350H/DP-400H/DP-500H/DP-630HDP-315HU/DP-350HU/DP-400HU/DP-500HU/DP-630HUDP-315G/DP-400G/DP-500G/DP-350J/DP-500J/DP-630J手工/氩弧/氩弧点焊/脉冲氩弧/气保/脉冲气保焊机系列:DPS-315F/DPS-350F/DPS-400F/DPS-500F/DPS-630FDPS-315FU/DPS-350FU/DPS-400FU/DPS-500FU/DPS-630FUDPS-315H/DPS-350H/DPS-400H/DPS-500H/DPS-630HDPS-315HU/DPS-350HU/DPS-400HU/DPS-500HU/DPS-630HUDPS-315G/DPS-400G/DPS-500G/DPS-350J/DPS-500J/DPS-630J手工/氩弧/氩弧点焊/脉冲氩弧/气保/脉冲气保/碳弧气刨/双脉冲气保焊机系列:NEBULA-315F/NEBULA-350F/NEBULA-400F/NEBULA-500F/NEBULA-630FNEBULA-315FU/NEBULA-350FU/NEBULA-400FU/NEBULA-500FU/NEBULA-630FUNEBULA-315H/NEBULA-350H/NEBULA-400H/NEBULA-500H/NEBULA-6 30HNEBULA-315HU/NEBULA-350HU/NEBULA-400HU/NEBULA-500HU/NEBULA-630HUNEBULA-315G/NEBULA-400G/NEBULA-500G/NEBULA-3 50J/NEBULA-500J/NEBULA-630J一体机系列:NEBULA-400F-T /NEBULA-500F-T /NEBULA-630F-TNEBULA-400FU-T /NEBULA-500FU-T /NEBULA-630FU-TNEBULA-400H-T /NEBULA-500H-T /NEBULA-630H-TNEBULA-400HU-T /NEBULA-500HU-T /NEBULA-630HU-T1觯e妇牲播数字化逆变焊机使用说明书●使用前请认真阅读本说明书并在此基础上正确使用。

逆变焊机及数字化控制技术的应用 高凯

逆变焊机及数字化控制技术的应用高凯摘要:随着电子信息技术的快速发展,焊接设备得到了极大的优化与改进,在焊接质量上大幅度的提升。

逆变焊机作为焊接加工业的主要设备,在焊接效率、焊接质量等方面具有明显的优势。

现阶段,随着数字化控制技术的发展,数字化逆变焊接机应用广泛,与传统的焊机相比,在输出电流波形控制、集成多种焊接方法和实现多种材料焊接性能等方面具有极大的优越性。

因此,本文首先阐述了数字化逆变焊机,重点阐述了数字化控制技术与应用。

关键词:逆变焊机;数字化控制技术;应用引言:早期的焊接设备是由电子电路控制的,这类焊机的电路比较复杂,增加一种功能就要多加很多元器件,电路更加复杂。

而在使用过程中电路容易产生故障,影响焊接质量和焊接的效率。

随着数字化技术的发展,将数字化技术应用在焊机设备中,能够很好的控制焊接精度,实现焊接设备向着灵活性和数字化方向发展。

一、数字化逆变焊机概述1、数字化逆变焊机的发展在模拟系统中,所有的参数都是通过电阻、电容来实现的,阻容参数的容差、漂移必然导致焊接性能的变化,一方面模拟控制的温度稳定性较差,另一方面模拟控制的产品一致性难以保证。

因此模拟弧焊电源对电子元器件的精度和稳定性过于依赖,控制电路可靠性低,互换性差,造成成本高、控制困难,不容易实现弧焊电源的精确控制,更谈不上灵活性。

数字化逆变焊机的发展分两个阶段。

第一阶段:以80C51或80C196为代表的单片机控制弧焊电源基本上属于数字化焊机开创时期的产品。

由于单片机处理速度不够,其主要作用是完成焊机的管理和焊接参数的给定,焊接工艺中的恒电压、恒电流控制则是通过模拟的PI控制器来完成,仅仅利用单片机完成了焊接参数的给定或者其他比较简单的任务。

第二阶段:DSP微处理器和单片机在焊机上的应用。

由于DSP具有快速处理数字信号的能力,不仅能完全解决模拟弧焊电源的问题,而且还能微观的控制电弧的过渡过程。

充分体现了数字化控制所带来的优势,主要表现在:控制精度高、灵活性好、稳定性强、接口兼容性好、节能等几方面。

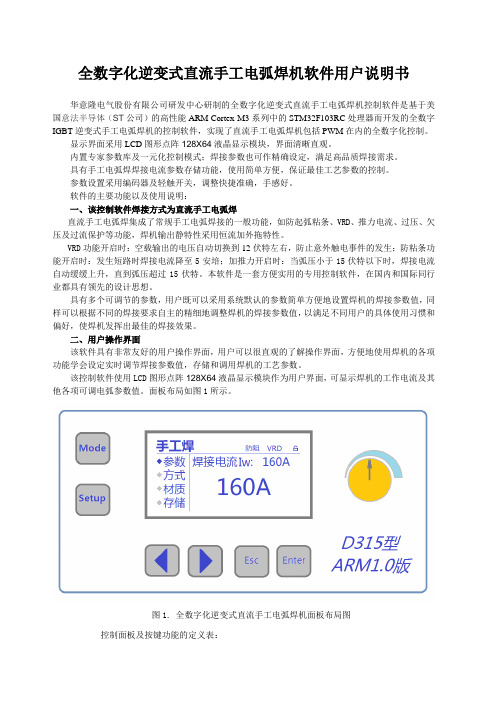

全数字化逆变式直流手工电弧焊机控制软件用户说明书

全数字化逆变式直流手工电弧焊机软件用户说明书华意隆电气股份有限公司研发中心研制的全数字化逆变式直流手工电弧焊机控制软件是基于美国意法半导体(ST公司)的高性能ARM Cortex-M3系列中的STM32F103RC处理器而开发的全数字IGBT逆变式手工电弧焊机的控制软件,实现了直流手工电弧焊机包括PWM在内的全数字化控制。

显示界面采用LCD图形点阵128X64液晶显示模块,界面清晰直观。

内置专家参数库及一元化控制模式;焊接参数也可作精确设定,满足高品质焊接需求。

具有手工电弧焊焊接电流参数存储功能,使用简单方便,保证最佳工艺参数的控制。

参数设置采用编码器及轻触开关,调整快捷准确,手感好。

软件的主要功能以及使用说明:一、该控制软件焊接方式为直流手工电弧焊直流手工电弧焊集成了常规手工电弧焊接的一般功能,如防起弧粘条、VRD、推力电流、过压、欠压及过流保护等功能,焊机输出静特性采用恒流加外拖特性。

VRD功能开启时:空载输出的电压自动切换到12伏特左右,防止意外触电事件的发生;防粘条功能开启时:发生短路时焊接电流降至5安培;加推力开启时:当弧压小于15伏特以下时,焊接电流自动缓缓上升,直到弧压超过15伏特。

本软件是一套方便实用的专用控制软件,在国内和国际同行业都具有领先的设计思想。

具有多个可调节的参数,用户既可以采用系统默认的参数简单方便地设置焊机的焊接参数值,同样可以根据不同的焊接要求自主的精细地调整焊机的焊接参数值,以满足不同用户的具体使用习惯和偏好,使焊机发挥出最佳的焊接效果。

二、用户操作界面该软件具有非常友好的用户操作界面,用户可以很直观的了解操作界面,方便地使用焊机的各项功能学会设定实时调节焊接参数值,存储和调用焊机的工艺参数。

该控制软件使用LCD图形点阵128X64液晶显示模块作为用户界面,可显示焊机的工作电流及其他各项可调电弧参数值。

面板布局如图1所示。

图1.全数字化逆变式直流手工电弧焊机面板布局图控制面板及按键功能的定义表:(1)Mode键:焊接模式选择键(2)Setup键:焊接参数设置键(3)左移键:左移功能键(4)右移键:右移功能键(5)Esc键:放弃功能键(6)Enter键:确认功能键(7)编码器带轻触开关:参数调整选择(8)LCD图形点阵128X64液晶显示模块:显示界面三、LCD显示说明表:LCD液晶显示器分成上下两个部分,分别为焊接模式显示及参数设置栏。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第 42 卷 第 6 期 2012 年 6 月

Electric Welding Machine

逆变焊机及数字化控制技术

Vol.42 No.6 Jun.2012

张光先,李 朋

(山东奥太电气有限公司,山东 济南 250101)

摘要:逆变焊机在效率、体积、质量、控制性能方面具有明显优势,已成为焊接加工业的主流产品。数字化

Abstract:Invert welder has obvious advantages in the aspects of efficiency,volume,quality and control performance,and has become

the main product in welding processing industry.Digital invert welder is basic equipment for digital welding,compared with traditional simulated welder,it has been greatly improved in the aspects of output current waveform control,integrated various welding methods and characteristics,realizing welding performance of various materials,and technological adaptability.It makes automatic welding management system become possible,such as flexibility,networking and intelligence of welder control.This paper comprehensively analyses the current situation and development trend of digital invert welder,and its successful cases in welding technology, production management and suited robot based on above advantages.

Electric Welding Machine ·19·

专题讨论

2.2.1 协同控制的双丝脉冲 MIG/MAG 焊 为提高 MIG/MAG 焊接的效率,降低生产成本,

出现了双丝焊方法。双丝焊由两个脉冲电源供电,通 过两个送丝机送丝和一个焊枪喷嘴送出两根焊丝, 而两个导电嘴之间是绝缘的。焊接过程中两根焊丝 分别与工件产生电弧,由于两根丝的距离较近,在工 件上形成一个公共的熔池,双丝焊设备如图 6 所示。

图 2 全数字化焊机框图

数字化控制与模拟系统控制相比具有以下优 点:(1)数字化控制使焊接电源具有更好的灵活性。模 ·18· Electric Welding Machine

拟系统的配置和增益是由阻容网络硬件决定的,因 此一旦确定就很难改变;而在数字化控制系统中,只 要改变软件,就很容易实现柔性控制。(2)数字化控 制使焊接电源具有更好的稳定性。模拟控制系统由 电阻、电容等分立元件组成,而模拟元件的参数一 般都存在一定精度和温度漂移。(3)数字化控制使焊 接电源可以存储成功的经验数据,便于操作。专家系 统是将众多成功的焊接规范以数据库的形式存储 到计算机中,每一条数据都包含诸多信息,如焊接 方法、母材、板厚、送丝速度、焊接电流、焊接电压 等。当操作者输入某几项参数后就可以查询到最佳 的焊接规范。

例如在川气东送管线上地面集输工程(见图 4、 图 5)的应用。焊接工艺为:半自动金属粉芯根焊+ 金 属 粉 芯 脉 冲 热 焊 + 焊 条 电 弧 焊 填 充 、盖 面 ;管 材 材质为 L360MCS,规格 508 mm×22.2 mm;根焊采用 METALLOY 71 金属粉芯焊丝,直径为 1.2 mm;保护 气体为 φ(Ar)80%+φ(CO2)20%混合气;坡口形式为 复合 V 型对接,无钝边,间隙 3~4 mm。

2.1 低飞溅

管线钢焊接工艺中,根焊是最重要环节,根焊 的好坏直接决定了整个焊口的焊接质量。根焊要求 电弧短、穿透力强、熔池稳定,飞溅小,可实现全位 置焊接。

数字控制的逆变焊机系统中,控制电路部分由 单片机(MCU)和数字信号处理器(DSP)构成双机控 制系统,实现熔滴过渡各阶段电流波形的控制精细。 焊接性能的控制核心部件为 DSP,焊接电压、电流 信号经过 A/D 转换成数字信号,数字信号处理器软 件实现灵活、精细的焊接性能控制。

2 焊接工艺的提升

数字化焊接电源可以实现焊接电压、电流波形 在线快速检测并计算短路过渡特征参数,进行自适 应最优控制,用现代控制理论算法将特征参数和焊 接规范始终调整于最佳范围内,使焊接电弧处于稳 定、动态性能最佳的工作状态。对短路过渡、脉冲过 渡、射流过渡的电流和电压进行精确控制,以达到 进一步减小焊接飞溅、改善焊接性能及焊接质量的 目的。

与普通气保焊相比,该工艺具有电弧穿透力强、 热输入低,飞溅小的优点;焊工操作性强,全位置焊 接时电弧形态均匀、一致;1 点~2 点位置背面熔池

专题讨论

张光先等:逆变焊机及数字化控制技术

第6期

图 3 焊接电流电压波形和焊缝成形

不易下垂;4 点~6 点位置背面焊缝不易内凹。与纤维 素焊条下向焊相比,FR 快速根焊具有以下优点:飞溅 极小,焊接烟尘少,噪声小;精确的热输入控制可以 减少焊接变形和烧穿;焊接成本较低;焊接速度快, 焊接效率高;焊后不需清渣,节省了层间清理时间。

逆变焊机是实现数字化焊接的基础设备,与传统模拟焊机相比,在输出电流波形控制、集成多种焊接方 法及特性、实现多种材料的焊接性能、工艺适应性方面有很大的提升,使得焊机控制的柔性化、网络化

和智能化等自动化焊接管理系统成为可能。在此综合分析了数字化逆变焊机的现状及发展趋势,以及基

于上述优点在焊接工艺、生产管理、配套机器人等方面取得的成功案例。

Key words:invert welder;digital control;low spatter;high speed of welding;equal penetration

0 前言

随着电力电子技术的发展,焊接电源经历了变 压器抽头式硅整流焊机、磁放大式整流焊机、晶闸 管整流焊机、逆变焊机等几个阶段。逆变焊机自 20 世纪 80 年代出现后,由于其高效节能、轻巧省料和 控制性能好等特点成为国内外研究开发的方向。随 着单片机、DSP 控制技术的发展,焊机的控制已从 模拟控制转向数字化控制。

图 4 川气东送焊机使用现场

由于地面集输工程酸性天然气腐蚀性较强,采 用热焊可以进一步巩固根焊焊缝,增加防腐层厚度。

图 5 焊机使用现场

热焊要求电弧短、穿透力强、熔池稳定,飞溅小,可 实现全位置焊接。

2.2 高焊速

随着生产效率提高的要求,出现了很多高效焊 接方法,主要有气保焊和埋弧焊两类,其中埋弧焊 方法中主要有多丝多弧埋弧焊、窄间隙埋弧焊、带 极埋弧焊等。气保焊接方法主要有单丝和双丝两 种。单丝高速焊通过选择多元保护气体或控制电流 波形;双丝则实现双丝双弧单熔池,熔敷速度可达 30 kg/min。比较而言,单丝的多元保护气体成本较 高且实现困难,双丝焊效率最高,但对实现条件要 求较高,单丝通过改进电源实现熔滴过渡的优化是 最经济可行的方法。在此重点研究数字化气保焊在 高速焊中的应用问题。

第 42 卷

图 6 双丝焊设备

为了保证双电弧都能稳定燃烧,减小相互间的 干扰,两个电弧均为脉冲电弧。两个电源的脉冲电 流的相位差为 180°,可最大限度降低两个电弧间 的干扰,如图 7 所示。两个焊丝的角度和焊丝间距 对焊缝成形都有较大影响,现在已有商业化的双丝 焊枪 。具 体 控 制 实 现 时 ,两个 焊 接 电 源 采 用 主 从 模式,一个焊机作为主机,采用协同脉冲控制,脉冲 电流的频率根据本身电弧进行反馈,并输出同步信 号给从机,从机按照此频率工作。

基于数字化焊机的总线接口可实现与复杂焊 接专机、焊接机器人的柔性连接,焊机内部的焊接 工艺数据库可通过总线被设定,更适合具体的焊 接需求。数字化焊机可作为局域网的终端,成为数

Electric Welding Machine ·17·

专题讨论

第 42 卷

字化车间的一部分,管理者通过网络管理终端的界 面实现对焊接过程、质量一致性、生产成本的统计 分析。

奥太 Pulse MIG-500FR 数字管道多功能焊机 采用软件和硬件相结合的方式,准确检测熔滴过渡 时刻,使得检测正确率达到 99%;缩颈发生时迅速 降低电流,这样才能使熔滴过渡平稳,有效减小焊 接缺陷;内置专家数据库,实现一元化调节,缩短参 数调节时间[1]。采用金属粉芯焊丝时的焊接电流、电 压波形和西二线焊缝成形如图 3 所示。

与单丝 MIG/MAG 焊相比,双丝焊具有更高的焊接 速度、很小的热影响区、低飞溅、低气孔率、高适应性。 2.2.2 单丝高速数字化气保焊

图 7 脉冲电流相位相差 180°

高速焊接场合要求焊接速度快、工作效率高; 焊缝成形美观、熔透性好;焊机动态响应快,电弧适 应性好、飞溅小。通过优化焊机动态控制参数,改善 电弧短路过渡控制,使奥太的产品完全满足了集装 箱行业高焊速、高响应、高效率的要求。

数字化控制系统由于控制精度和灵活性的提 高,实现了对熔滴过渡的精细控制,解决了模拟控 制系统进行复杂处理时能力有限、灵活性不高的问 题。数字化焊机目前的状况是以低档数字化产品为

收 稿 日 期 :2012-05-17 作 者 简 介:张光先(1965—),男,副教授,博士,主要从事逆变弧