逆变焊机中数字化控制技术的应用

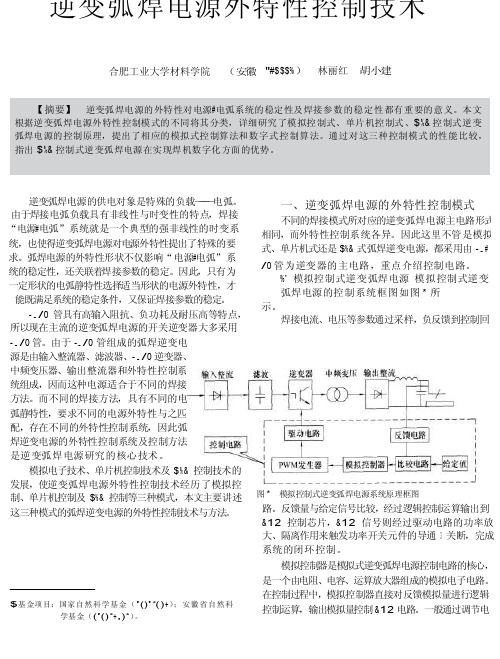

逆变弧焊电源外特性控制技术

在实际编程中,一般采用增量公式:

1(2)3 1(2 8 *)5 4[* (" 2)8 (" 2 8 *)]5 4,(" 2)5

4[7 (" 2)8 ((" 2 8 *)5 (" 2 8 ()]

(- )

控制算法中的 4*、4, 、 47 由试验确定或由计算机 仿真优化设计确定。

三、 比较

模拟式控制是目前弧焊电源 中应用最广的控 制方 式。由于电源的控制核心采用模拟电路,使得模拟控制 逆变 弧焊 电 源有 以下 不 足:

由此可以预见,$%& 控制技术是逆变弧焊电源外特 性控制技术的发展方向,是实现数字化逆变焊机的关

键。

(() )= ) + *- )

’ ’’’ ’’’ ’’’ ’’’ ’’’ ’’ ’’

巴西石油公司决定订购

!" 条石油勘探船

日前,巴西石油公司决定在 ()*; 年前订 购 +) 条石 油勘探船,进一步提高石油勘探能力。

图 / %. & 控制式逆变弧焊电源系统原理框图

04 !" " # 年 第 $ % 期 焊 接 与 切 割

! ! !" " # $ % & ’ & ()" $ *"" $ ’

热加工

(" -)0 (% - )1 (& -) (1)

将偏差的 &(比例)、) (积分)、% (微分) 通过线性组合构成控制量,进而 控制 被控 对 象。 其控 制 规律为

-./0 管具有高输入阻抗、负功耗及耐压高等特点, 所以现在主流的逆变弧焊电源的开关逆变器大多采用 -./0 管。由于 -./0 管组成的弧焊逆变电 源是由输入整流器、滤波器、-./0 逆变器、 中频变压器、输出整流器和外特性控制系 统组成,因而这种电源适合于不同的焊接 方法。而不同的焊接方法,具有不同的电 弧静特性,要求不同的电源外特性与之匹 配,存在不同的外特性控制系统,因此弧 焊逆变电源的外特性控制系统及控制方法 是逆 变弧 焊 电源 研究 的 核心 技术 。

基于STC15W4K系列单片机的逆变焊机控制电路设计

基于STC15W4K系列单片机的逆变焊机控制电路设计赖诚【摘要】针对通用逆变焊机控制电路采用模拟控制方案造成的电路结构复杂、系统性能指标的一致性和可靠性较差等不足,提出了一种基于STC15W4K系列单片机的逆变焊机控制电路设计方案.在同一片单片机芯片上实现了控制电路所需的相关功能,极大地简化了控制电路结构.通过实际测试,设计方案具有输出控制信号的参数精确(误差0.3%),频率、占空比和死区时间调节方便,通用性强等特点,并具有极高的工作可靠性.%In view of the general inverter welding machine control circuit using analog control scheme caused by the complex circuitstructure,system performance indicators of consistency and reliability are poor,and a design scheme of inverter welding machine control circuit is presented based on STC15W4K Series MCU.The related functions of controlling circuit are realized on the same MCU,which simplifies the structure of the control circuit.Through the practical test,the design scheme has the advantages of accurate parameters(error0.3%),frequency,duty cycle and dead time adjustment,high universality and high reliability.【期刊名称】《电子器件》【年(卷),期】2017(040)003【总页数】5页(P646-650)【关键词】逆变焊机;单片机;控制电路设计;脉宽调制【作者】赖诚【作者单位】四川工程职业技术学院,四川德阳 618000【正文语种】中文【中图分类】TG431随着当今电力电子技术和数字控制技术的不断进步,焊接电源的数字化和小型化正成为主流的发展趋势[1]。

数控逆变焊机电流波形控制技术

数控逆变焊机电流波形控制技术刘忠杰;惠良哲生;波多晓;仝红军;上山智之【摘要】针对采用大规模集成电路LSI芯片的新型逆变气体保护焊机及其输出电流波形控制技术进行讨论.根据选用的保护气体种类,优化直流焊接模式的电流输出,采用“改进型冷桥过渡CBT-EX”的熔滴过渡控制方式对短路过渡进行处理,大大降低了飞溅的发生量.实现了从薄板焊接的低电流领域到厚板焊接的高电流领域的高品质焊接.根据焊接母材材质,优化脉冲波形,获得“一脉一滴”理想的熔滴过渡形式,减少了飞溅量,提高了焊接速度.【期刊名称】《电焊机》【年(卷),期】2016(046)003【总页数】7页(P48-53,65)【关键词】弧焊电源;冷桥过渡;短路过渡;脉冲波形【作者】刘忠杰;惠良哲生;波多晓;仝红军;上山智之【作者单位】日本OTC公司,日本神户6580033;日本OTC公司,日本神户6580033;日本OTC公司,日本神户6580033;OTC机电(青岛)有限公司,山东青岛266500;日本OTC公司,日本神户6580033【正文语种】中文【中图分类】TG434.1数字控制逆变焊机的优点在于通过对逆变器的高速实时控制,实现对电弧的高速、高精度控制,并可减小焊机体积、减轻质量[1]。

研究人员已经掌握了电弧阴极斑点的变化规律和稳定电弧的要素,通过控制焊机输出波形,极大提高电弧的稳定性[2-4]。

近年,随着数字模拟技术和电弧观察技术的进步,使复杂的电弧现象呈现在研究人员面前,加深了对电弧现象的理解。

在焊接学术研究方面,已经制定了到2020年[5]甚至更长的时间表,届时可以在理论指导下对电流波形进行控制,从而实现对焊接方法和焊接性能的控制和提高。

将来对焊机的要求更高,其处理能力远超现在的数字控制逆变焊机,同时这也是高性能焊接工艺的要求。

在此介绍新开发的焊接控制芯片和最新波形控制技术,以及采用这些新技术的焊机所具有的焊接性能。

目前一般采用通用芯片作为焊机的中央控制器。

焊割设备行业分析

焊割设备行业分析报告2011目录一、行业监管体制及相关政策 (1)二、行业概况 (4)三、行业的市场需求 (11)四、行业基本特征 (17)五、公司所处行业与上、下游行业之间的相关性 (20)六、行业竞争格局和市场化程度 (21)七、行业进入的主要壁垒 (23)八、行业利润水平的变动趋势及变动原因 (25)九、影响行业发展的有利因素和不利因素 (25)十、我国焊割设备制造行业的发展现状及发展趋势 (27)一、行业监管体制及相关政策根据国家统计局《国民经济行业分类和代码表》,焊割设备制造业属于“C35通用设备制造业”大类下的“C352金属切割及焊接设备制造”类。

1、行业主管部门焊割设备制造行业的行政主管部门是国家工业与信息化部,主要负责产业政策的制定,并监督、检查其执行情况,研究制定行业发展规划,指导行业结构调整,实施行业管理。

2、行业自律组织我国焊割设备制造行业的自律管理机构是中国机械工业联合会下属中国电器工业协会电焊机分会和中国焊接协会。

本公司是中国电器工业协会电焊机分会的常务理事单位及中国焊接协会的理事单位。

行业协会的职能是:制定行规行约、制订行业标准、协调行业内部价格、收集发布行业信息、研究行业发展的重大问题、组织行业技术成果的鉴定和推广应用、协调出口价格,维护出口秩序、开展反倾销应诉和产业损害调查、促进行业预警机制的建立、开展对外交流与合作、受托对行业内重大的投资、改造、开发项目进行前期论证并参与责任监督等。

3、行业标准化机构中国国家标准化管理委员会(中华人民共和国国家标准化管理局)是国家质检总局管理的事业单位。

该委员会由国务院授权履行行政管理职能,统一管理全国标准化工作。

国务院有关部门和国务院授权的有关行业协会分工管理本部门、本行业的标准化工作。

公司所处的焊割设备制造行业的标准化工作由全国电焊机标准化技术委员会管理。

全国电焊机标准化技术委员会组织通用电焊机的设计、制造、检验与验收标准规范、规程、型谱等国家标准和行业标准的制定、修订、审查、宣贯、解释、出版发行以及咨询等方面的工作。

数字化逆变焊机的发展及应用PPT课件

2009.07.16

数字化逆变焊机---目录

1. Sigma焊机的特点:

– 控制精度 – 灵活性 – 兼容性 – 安全可靠性 – 高效节能 – 网络化管理

2. 全数字化的定义 3. 过渡方式介绍 4. PI变极性焊接

控制精度---普通焊接

普通焊机焊接不锈钢在短路过渡 焊接过程飞溅较大、声音爆噪。

灵活性---组合式电源外特性

不是采用传统的恒压或恒流特性,采用组合式阶梯特性:

•

起弧初级阶段为保证可靠起弧采用高电压小电流(B点);

•

当起弧成功后为防止飞溅过大采用中电压微电流维持电弧燃烧(BC段) 。

•

当需要精确控制脉冲能量时采用恒流特性(DE段) 。

•

当需要维持电弧时采用小电流维持电弧燃烧(C点) 。

(V)

38

Ua

34

30

26

Itr = 190 A

(A)

Iw

ห้องสมุดไป่ตู้

300

250

200

150

100

50

0

脉脉冲电流350A 脉冲时间3ms。

22

148

153

158

163

168

173

178

183

188

193 t (ms)

控制精度---一脉一滴焊接过程

20 25 31 32 33 34 35 36 50 56 58 59 60 61 62 63 66 67 70 80

(V) 32

28

Ua

24

(A) 250

Itr=220 A

Ip

200

150

tp

tb

逆变焊机及数字化控制技术

第 42 卷 第 6 期 2012 年 6 月

Electric Welding Machine

逆变焊机及数字化控制技术

Vol.42 No.6 Jun.2012

张光先,李 朋

(山东奥太电气有限公司,山东 济南 250101)

摘要:逆变焊机在效率、体积、质量、控制性能方面具有明显优势,已成为焊接加工业的主流产品。数字化

Abstract:Invert welder has obvious advantages in the aspects of efficiency,volume,quality and control performance,and has become

the main product in welding processing industry.Digital invert welder is basic equipment for digital welding,compared with traditional simulated welder,it has been greatly improved in the aspects of output current waveform control,integrated various welding methods and characteristics,realizing welding performance of various materials,and technological adaptability.It makes automatic welding management system become possible,such as flexibility,networking and intelligence of welder control.This paper comprehensively analyses the current situation and development trend of digital invert welder,and its successful cases in welding technology, production management and suited robot based on above advantages.

国内外焊接电源差异

国内外焊接电源对比情况分析焊接工艺要求能源具有能量密度大、加热速度快等特点。

焊接用的能源主要有电能、机械能、化学能、光能、超声波能等。

根据热源的不同,又可分为电弧焊、气焊、电子束焊、激光焊、电阻焊等。

在所有的焊接方法中,电弧焊最为常用,约占90%以上,是目前最重要和最广泛应用的焊接工艺。

而弧焊电源从19世纪开始研发到硅整流器件、晶闸管等器件的研制成功,随后电子弧焊电源的进一步发展,研制了具有更新换代意义的逆变弧焊电源,也是目前焊接电源的主要发展方向,下文就弧焊电源的发展现状对比分析了国内外焊接电源的应用状况。

1. 总体对比1.1 焊机控制数字化全数字化控制的焊机,已经成为进口焊机的主流。

全数字化控制技术大大提高焊机的控制精度、焊机产品的一致性和可靠性,同时也大大简化了控制技术的升级。

而国内的焊接电源,仍然以模拟控制技术为主,虽然部分厂家也推出了全数字化的焊接电源,但是大都处于简单代替模拟控制的水平,全数字控制的作用还没有发挥出来,导致市场的认可度不高。

1.2 工艺控制智能化国外进口焊接电源大都以免费或选配的方式提供了焊接专家系统,允许操作者输入焊接材料、厚度、坡口形式等焊接工艺条件就可自动生成焊接工艺。

而国内焊接电源厂家在焊接工艺的研究和积累工作还十分有限,难以提供成熟可靠的焊接工艺支持,导致国内产品除价格外与进口产品不存在竞争优势,大部分高端市场份额仍然被进口焊机占据。

正是在智能化和焊接工艺服务上的缺失和脱节,我国的焊接设备大多为纯粹的机器和设备,而没有背负起为焊接用户解决焊接问题的责任。

1.3系统集成网络化国外焊接设备大都提供了现场总线接口,而且可控参数丰富,焊接工艺控制更加方便,国外自动化焊接系统的集成水平显著提高。

而国内的自动化焊接系统普遍处于继电器开关量编组控制的水平,各个自动化焊接部件信息量的传递十分有限,难以实现复杂的焊接工艺协调控制。

2. 逆变弧焊电源研究现状逆变电源被称为“明天的电源”,其在焊接设备中的应用为焊接技术的发展带来了革命性的变化。

逆变焊机中数字化控制技术的应用

逆变焊机中数字化控制技术的应用摘要:逆变焊机存在多项优势,比如体积小、高效率与高质量等,在焊接加工行业中已成为一项重要产品。

将数字化技术应用于逆变焊机中,可为数字焊接的实现奠定坚实基础。

相较于模拟焊机,能进一步提升各类材料焊接性能、多种焊接方法的集成性以及工艺适应性等,使焊机控制智能化与柔性化等变成现实。

关键词:逆变焊机;数字化;控制技术;应用一、逆变焊机数字化发展阶段每项参数在模拟系统中均需利用电阻和电容实现,在阻容参数方面,其容差及漂移势必改变焊接性能,传统模拟控制具有较大劣势,不仅温度稳定性差,而且无法确保产品一致性。

所以,对于电子元器件,模拟弧焊过分依赖于它的稳定性与精确度,不能保证控制电路的互换性与可靠性,提高造价成本以及控制难度,难以精确控制弧焊电源,灵活性更是无从谈起。

可以将逆变焊机的数字化发展划分成两个阶段。

其一,在逆变焊机数字化发展初期,主要产品为单片机控制弧焊电源,比如80C51或80C196。

但是单片机不能快速处理,它的主要功能为管理逆变焊机与设定焊接参数,而要控制焊接工艺内的恒电流及横电压,需要利用模拟PI控制器实现,只通过单片机设定焊接参数或是完成一些较为简单的操作。

其二,焊机中DSP微处理器以及单片机的应用。

DSP可以较快速度进行数字信号的处理,既可以全面处理与模拟弧焊电源相关的问题,也可以从微观角度管控电弧过渡。

由此使数字化控制优势得到充分体现,主要为较高灵活性与稳定性等。

二、数字化控制技术的好处1.通过数字化控制提高焊接电源灵活性对于模拟系统而言,阻容网络硬件是其配置与效益增收的一项决定因素,所以只要确定便难以改变。

同时,一旦改变数字控制系统内的软件,即可较为容易地进行柔性控制。

2.通过数字化控制提高焊接电源稳定性焊接电源模拟控制系统的构成部分主要为各项分立元件,包括电容与电阻等,通常模拟元件参数具有相应精度以及温度。

3.通过数字化控制存储相关成功经验数据在数字化控制过程中,实现相关成功经验数据的存储,对操作十分方便。

数字化逆变焊机使用说明书

筒e厶曲数字化逆变焊机使用说明书感谢您购买Nebula数字化逆变焊机!使用前请仔细阅读使用说明书。

本说明书适应于以下系列焊机:手工焊机系列:ZX7-315F/ZX7-350F/ZX7-400F/ZX7-500F/ZX7-630FZX7-315FU/ZX7-350FU/ZX7-400FU/ZX7-500FU/ZX7-630FU (200VAC-600VAC)ZX7-315G/ZX7-400G/ZX7-500G/ZX7-350J/ZX7-500J/ZX7-630J手工/氩弧焊机系列:WS-315F/WS-350F/WS-400F/WS-500F/WS-630FWS-315FU/WS-350FU/WS-400FU/WS-500FU/WS-630FUWS-315G/WS-400G/WS-500G/WS-350J/WS-500J/WS-630J手工/氩弧/氩弧点焊/脉冲氩弧焊机系列:WSM-315F/WSM-350F/WSM-400F/WSM-500F/WSM-630FWSM-315FU/WSM-350FU/WSM-400FU/WSM-500FU/WSM-630FUWSM-315G/WSM-400G/WSM-500G/WSM-350J/WSM-500J/WSM-630J手工/气保焊机系列:NB-315F/NB-3 50F/NB-400F/NB-500F/NB-630FNB-315FU/NB-350FU/NB-400FU/NB-500FU/NB-630FUNB-315G/NB-400G/NB-500G/NB-3 50J/NB-500J/NB-630J手工/气保/氩弧焊机系列:NBT-315F/NBT-350F/NBT-400F/NBT-500F/NBT-630FNBT-315FU/NBT-350FU/NBT-400FU/NBT-500FU/NBT-630FUNBT-315G/NBT-400G/NBT-500G/NBT-350J/NBT-500J/NBT-630J手工/气保/脉冲气保焊机系列:DP-315F/DP-350F/DP-400F/DP-500F/DP-630FDP-315FU/DP-350FU/DP-400FU/DP-500FU/DP-630FUDP-315H/DP-350H/DP-400H/DP-500H/DP-630HDP-315HU/DP-350HU/DP-400HU/DP-500HU/DP-630HUDP-315G/DP-400G/DP-500G/DP-350J/DP-500J/DP-630J手工/氩弧/氩弧点焊/脉冲氩弧/气保/脉冲气保焊机系列:DPS-315F/DPS-350F/DPS-400F/DPS-500F/DPS-630FDPS-315FU/DPS-350FU/DPS-400FU/DPS-500FU/DPS-630FUDPS-315H/DPS-350H/DPS-400H/DPS-500H/DPS-630HDPS-315HU/DPS-350HU/DPS-400HU/DPS-500HU/DPS-630HUDPS-315G/DPS-400G/DPS-500G/DPS-350J/DPS-500J/DPS-630J手工/氩弧/氩弧点焊/脉冲氩弧/气保/脉冲气保/碳弧气刨/双脉冲气保焊机系列:NEBULA-315F/NEBULA-350F/NEBULA-400F/NEBULA-500F/NEBULA-630FNEBULA-315FU/NEBULA-350FU/NEBULA-400FU/NEBULA-500FU/NEBULA-630FUNEBULA-315H/NEBULA-350H/NEBULA-400H/NEBULA-500H/NEBULA-6 30HNEBULA-315HU/NEBULA-350HU/NEBULA-400HU/NEBULA-500HU/NEBULA-630HUNEBULA-315G/NEBULA-400G/NEBULA-500G/NEBULA-3 50J/NEBULA-500J/NEBULA-630J一体机系列:NEBULA-400F-T /NEBULA-500F-T /NEBULA-630F-TNEBULA-400FU-T /NEBULA-500FU-T /NEBULA-630FU-TNEBULA-400H-T /NEBULA-500H-T /NEBULA-630H-TNEBULA-400HU-T /NEBULA-500HU-T /NEBULA-630HU-T1觯e妇牲播数字化逆变焊机使用说明书●使用前请认真阅读本说明书并在此基础上正确使用。

基于双环控制的电焊机逆变器的实现研究

焊 接 电 源 主 电 路 进 行 A / C A / C 的 功 率 C D / CD 交 换 ,用 来 减 少 变 压 器 体 积 和 改 善 焊 接 电源 动 态

15 0

/ ’ 口

J 1x I 、

VuJ- ・ tJ

反 馈 信 号 , 算 出 下 一 个 采 样 周 期 逆 变 器 的 开 关 推

焊 接 的 直 流 电源 输 出 。

图 2中 , D ~ D 的 作用 是 当 I B V V G T关 断 时 限

V V 4 交 替 开 通 和 关 断 , 从而 实 现 输 出 为 交 T~ T 的

பைடு நூலகம்

电焊机具有 良好 的调节特 性和优 异的焊接性能。

32 电流 内环 .

内环 采 用 无 差 拍控 制 策 略 。它 是 一 种 数 字 化 P WM 控 制 方 法 , 有 动 态 性 能 好 , 制 过 程 无 过 具 控 冲 的 特 点 。 由于 其 具 有 非 常 快 的 暂 态 响 应 。 此 因

路 、 桥 逆 变 器 、 频 变 压 器 和 输 出整 流 滤 波 电路 全 高

等 组成 【5 如 图 2所 示 。 。1 _,

2 逆 变 电 焊 机 电 路

图 1示 出逆 变 电焊 机 的原 理 框 图 。其 中逆 变 电 焊 机 焊 接 电源 由主 电路 和 控 制 电路 组 成 【。主

F u d t n P oet S p o e yS E In vt m F n ( o1C 6 13 2 7 ) o n ai rjc :u p r d b M n oao u d N .0 2 2 4 0 4 6 o t i

焊接设备现状及发展趋势

到53 ,焊接 装备作为钢铁 的裁缝 ,蕴 涵了 巨大 的市 .亿t

常普遍 ,特别是在批量化 、大规模和有害作业环境中使

用率更高 ,已形成了成熟的技术、设备和与之配套并不 断升级的焊接工艺。在我国 ,汽车 、石化、电力、钢构 等行业焊接生产现场使用的 自动化和机器人焊 接设备 , 少部 分为国内焊接 装备企业 的 自主知识产权设备 ,一部

1行业规模 .

大 约有 三分 之一 的钢铁 产 品需要 经过焊 接加 工 , 除 了少数高端设备外 ,这些焊接加工设备我 国基本能够

经成为进 口焊机的主流 。全数字化控制技术大大提高 了 焊机的控制精度 、焊机产 品的一致性和可靠性 ,同时也

大大简化 了控制技术 的升级 。而 国内的焊接 电源 ,仍然

量大幅 度增加 ,应 用 日益 广泛 。 ( ) 在金融危机的大 背景 下 ,电焊机 出 口数量 和 5

规模都 大幅 度增加 ,在低端商用国际市场上的占有率 大

中国焊接协会副理事长 柳宝诚 幅上升 。

一

、

现状和问题

3国外发展水平及国内外差距对 比分析 .

( ) 焊机控制 数字化 全数字化控 制的焊机 ,已 1

s , Hf 业论坛 0 行 ,

I i i I ,

焊 接设备现 状及发展趋 势

中 国焊 接 协 会 焊 接 设 备 分 会 、成 套 设 备 与专 用 机 具 分 会

逐步减少 。

2行业的技术水 平 .

() 高效节能 的C : 、埋弧焊机 的应 用率大 1 O 焊机

至 ,纷纷在 国内建厂生产 。国外产 品的本土化 经营必将

对民族 电焊机产业造成 巨大的压 力。 “ 十二五 ”期 间, 国内 电焊机产业面临的形式是十分严峻的 ,加大研发投 入 ,提高 民族焊接装备的技术水平 ,在 国家重点工程和

逆变焊机及数字化控制技术的应用 高凯

逆变焊机及数字化控制技术的应用高凯摘要:随着电子信息技术的快速发展,焊接设备得到了极大的优化与改进,在焊接质量上大幅度的提升。

逆变焊机作为焊接加工业的主要设备,在焊接效率、焊接质量等方面具有明显的优势。

现阶段,随着数字化控制技术的发展,数字化逆变焊接机应用广泛,与传统的焊机相比,在输出电流波形控制、集成多种焊接方法和实现多种材料焊接性能等方面具有极大的优越性。

因此,本文首先阐述了数字化逆变焊机,重点阐述了数字化控制技术与应用。

关键词:逆变焊机;数字化控制技术;应用引言:早期的焊接设备是由电子电路控制的,这类焊机的电路比较复杂,增加一种功能就要多加很多元器件,电路更加复杂。

而在使用过程中电路容易产生故障,影响焊接质量和焊接的效率。

随着数字化技术的发展,将数字化技术应用在焊机设备中,能够很好的控制焊接精度,实现焊接设备向着灵活性和数字化方向发展。

一、数字化逆变焊机概述1、数字化逆变焊机的发展在模拟系统中,所有的参数都是通过电阻、电容来实现的,阻容参数的容差、漂移必然导致焊接性能的变化,一方面模拟控制的温度稳定性较差,另一方面模拟控制的产品一致性难以保证。

因此模拟弧焊电源对电子元器件的精度和稳定性过于依赖,控制电路可靠性低,互换性差,造成成本高、控制困难,不容易实现弧焊电源的精确控制,更谈不上灵活性。

数字化逆变焊机的发展分两个阶段。

第一阶段:以80C51或80C196为代表的单片机控制弧焊电源基本上属于数字化焊机开创时期的产品。

由于单片机处理速度不够,其主要作用是完成焊机的管理和焊接参数的给定,焊接工艺中的恒电压、恒电流控制则是通过模拟的PI控制器来完成,仅仅利用单片机完成了焊接参数的给定或者其他比较简单的任务。

第二阶段:DSP微处理器和单片机在焊机上的应用。

由于DSP具有快速处理数字信号的能力,不仅能完全解决模拟弧焊电源的问题,而且还能微观的控制电弧的过渡过程。

充分体现了数字化控制所带来的优势,主要表现在:控制精度高、灵活性好、稳定性强、接口兼容性好、节能等几方面。

一种焊接热输入监控型全数字化TIG焊机

一种焊接热输入监控型全数字化TIG焊机丁强;田永强;张兰;张自祥;李力;赵智江【摘要】针对核电厂焊接施工过程中对焊接热输入监控的需求,研制了一种带焊接热输入监控的全数字化IGBT逆变TIG焊机.焊机采用TMS320F28335数字信号处理器和LPC2388FBD144单片机的DSP+ARM双处理器架构,实现了焊机主电路控制、人机交互和对外通讯数字化.焊接过程中,焊机自动记录焊接电流、电孤电压及焊接时间,结合手动输入焊缝长度数据,在焊机上实现了焊接热输入值的自动诗算和显示;焊接热输入数据可保存在焊机本机或U盘,或通过上位机集控系统实现网络传输、监控和保存.试验表明,该焊机能够准确记录和监控焊接时的热输入数据,符合核电厂建设的焊接质量管控要求,具有广阔的应用前景.【期刊名称】《电焊机》【年(卷),期】2019(049)007【总页数】4页(P47-50)【关键词】热输入;数字化;TIG【作者】丁强;田永强;张兰;张自祥;李力;赵智江【作者单位】北京时代科技股份有限公司,北京100085;北京时代科技股份有限公司,北京100085;北京时代科技股份有限公司,北京100085;北京时代科技股份有限公司,北京100085;北京时代科技股份有限公司,北京100085;北京时代科技股份有限公司,北京100085【正文语种】中文【中图分类】TG4340 前言焊接是核电厂建设过程中的关键制造工艺,焊接质量直接影响核电厂的安全水平,各国对核岛焊接设备及焊接工艺都有相关的监管法规[1]。

研究表明[2],焊接热输入对焊接接头成形、焊缝组织和接头性能具有重要影响,监控焊接过程中的热输入能够有效预防焊接缺陷,控制和追溯焊接质量。

焊机的性能直接影响焊接质量。

数字化焊机具有控制策略灵活、控制精度高、性能稳定等优点,相比传统模拟焊机具有更好的电弧挺度和工艺效果[3-5]。

随着计算机与通信技术的发展,近年来逆变焊机在传统电源的基础上向信息化、网络化和智能化方向发展,研制的焊机热输入监控型全数字化TIG逆变焊机实现了焊接过程中的焊接参数管理、焊接数据记录存储和上传、焊接过程追溯,为核电厂建造管理提供实时准确的焊接工艺监控和数据分析管理。

电焊机的数字化

电焊机的数字化 刘 嘉, 卢振洋, 殷树言, 丁京柱3 (北京工业大学材料学院,北京 100022)摘 要: 逆变技术在焊接电源中的应用使得焊接设备在小型化、高效化的方面有了飞跃性的发展。

同时,弧焊逆变电源良好的动特性更为焊接工艺控制提供了一个充分发挥的平台。

然而,传统的模拟控制方式存在的种种弊端却限制了弧焊逆变电源的进一步发展。

本文结合数字信号处理技术的特点,综合分析了数字化焊机的优点。

在此基础上针对电焊机的主电路和控制电路两部分介绍了数字化的发展概况及其实现方式。

最后,本文介绍了北京工业大学在数字化焊机方面开展的部分研究工作。

关键词: 焊接电源;数字信号处理;逆变器中图分类号:TG 434.1 文献标识码:A 文章编号:0253-360X (2002)01-88-05刘 嘉0 序 言数字信号处理相对于模拟信号处理具有很大的优越性,表现在精度高、灵活性大、可靠性好以及易于大规模集成等方面。

因此,数字信号处理技术在通信、语音处理、图形/图像处理、自动控制、消费电子等诸多领域内得到了广泛的应用[1]。

作为数字信号处理技术与弧焊工艺结合的产物,数字化焊机的出现引起了业内人士的广泛关注。

本文将对数字化焊机的概念、特点、实现方式及其未来的发展前景进行探讨。

1 数字化焊机及其特点因为数字化焊机出现得比较晚,例如Fronius是在1998年才开始进行数字化焊机的生产,因此到目前为止还没有形成数字化焊机的统一的、得到各个方面认同的定义。

作者理解,所谓数字化焊机应当是指这样一些焊机,它们主要的控制电路由传统的模拟技术直接被数字技术所代替,在控制电路中的控制信号也随之由模拟信号过渡到0/1编码的数字信号。

在计算控制技术的发展中经历过两个关键的阶段,即开创时期和直接数字控制时期。

在开创时期,计算机系统速度慢、价格高,也不可靠,因此这个阶段的计算控制主要以两种方式进行。

一种方式是计算机打印出指令给操作者;另一种方式是计算机收稿日期:2001-10-22基金项目:北京市教育委员会科技发展重点资助项目3参加本项目研究的还有陈树君、黄鹏飞修改模拟调节器的设定值。

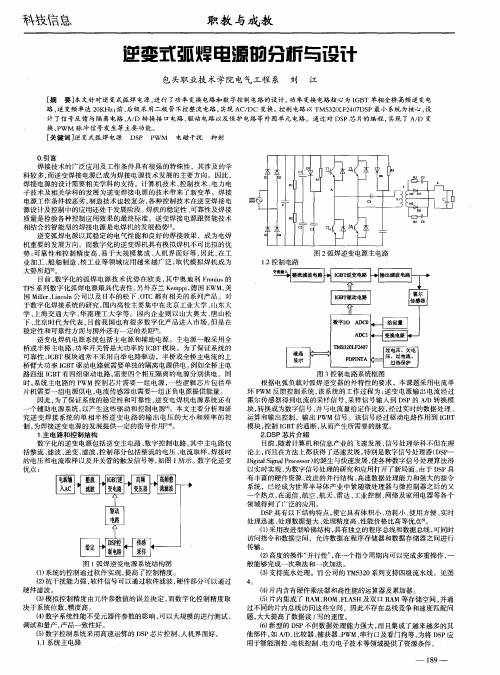

逆变式弧焊电源的分析与设计

科技信息

职教 与成教

避变式弧焊电源明 分析 与设计

包头职 业技 术 学 院电 气工程 系 刘 江

目前 , 随着计算机和信息产业 的飞速发展 , 信号处理 学科 不但在理 论上 , 而且在方法上都获得了迅速发展。 特别是数字信 号处理器 ( s _ DP Dg a S nl r es ) i t gaPo s r的诞生与快速发 展, il i c o 使各种数 字信号处 理算法得 以实时实现 , 为数字信号处理的研究 和应用打开 了新局面 。 由于 D P具 S 有丰富 的硬件资源 、 改进的并行结构 、 高速数据处理能力 和强 大的指令 系统 ,已经成为世界半导体产业 中紧随微处理器 与微控 制器 之后的又 个热点 , 在通信 、 航空 、 航天 、 雷达 、 工业控制 、 网络及 家用 电器 等各 个 领域得到了广泛的应用。 D P具有 以下结 构特 点 , S 使它具有体积小 、 功耗小 、 使用 方便 、 实时 处理迅速 、 处理数据量大 、 处理精度 高、 性能价格 比高等优点 。 () 1 采用改进 型哈佛结构 , 具有独立 的程序总线和数据总线 , 可同时 访问指令和数据空间 , 许数据在程序存储器和数据存储器之 间进 行 允 传输 。 () 2 高度的操作“ 行性 ” 在一个指令周期 内可 以完成多重操作 , 并 , 一 般能够完成一次乘法 和一次加法 。 () 3支持流水处理 。T 公 司的 T S2 系列支持 四级流水线 ,见 图 I M 30

0 引 言 .

中频逆变焊机占空比控制模式

中频逆变焊机占空比控制模式中频逆变焊机占空比控制模式一、什么是中频逆变焊机中频逆变焊机是一种特殊的焊接设备,它通过将输入的交流电源转换为中频交流电源,再通过变压器将电能传递到焊接工件上。

中频逆变焊机具有高效、稳定、节能等特点,广泛应用于各种金属材料的焊接领域。

二、占空比控制模式的原理1. 占空比控制模式是指在中频逆变焊机的工作过程中,通过控制输出电流的占空比来实现对焊接工件的熔化、烧透和填充等控制,从而提高焊接质量和效率。

2. 在占空比控制模式下,焊接工件的热输入能够得到有效控制,从而避免焊接过程中产生过大的热量,减少焊接残渣和气孔等缺陷的产生。

三、中频逆变焊机占空比控制模式的特点1. 稳定性强:占空比控制模式能够有效控制焊接电流和电压的波动,使焊接质量更加稳定。

2. 热输入可调性强:通过调整占空比,可以精确控制焊接工件的热输入,适应不同材料和厚度的焊接需求。

3. 能耗低:相比传统焊接方法,占空比控制模式能够降低焊接过程中的能耗,节约生产成本。

四、中频逆变焊机占空比控制模式的应用领域占空比控制模式广泛应用于各种金属材料的焊接过程中,尤其适用于薄板、不锈钢、铝合金等灵敏性较高的材料的焊接,能够有效提高焊接质量和效率。

五、我对中频逆变焊机占空比控制模式的理解作为一个专业的文章写手,我对中频逆变焊机占空比控制模式有着深刻的理解。

在工作中,我不断学习和研究这一领域的最新技术和应用,通过撰写相关文章,希望能够为读者们提供有价值的信息,帮助他们更好地理解和应用这一技术。

总结回顾通过本文的阐述,我们深入探讨了中频逆变焊机占空比控制模式的原理、特点、应用领域和个人理解。

占空比控制模式作为一种先进的焊接技术,将会在未来的工业生产中发挥越来越重要的作用。

希望本文能为读者们提供有益的参考,让大家更加全面、深刻地理解中频逆变焊机占空比控制模式。

在文章中,我认真按照知识文章格式进行了撰写,并充分使用了序号标注,来更加清晰地阐述中频逆变焊机占空比控制模式的相关内容。

逆变电源的数字控制技术

!"#$%&’(" () #’*’&+, %("&-(, () ’"./-&/./01 234 !567889 8: ;946<=36>9 >?@ ;946<=8?36 ;?AB , ;>C< *73?> 23>8<8?A 1?3B, ’>?67>?A ""##$", *73?>% DEC<=>6< : F? <73C G>G4=, <74 @3A3<>9 68?<=89 H>IC 8: 3?J4=<4= >=4 3?<=8@K64@ 3? @4<>39, >?@ <74 @4J498G4?< <=4?@ 8: <74 @3A3<>9 68?<=89

0 嵌入式重复控制框图 ’1—给定信号; ’2—扰动信号; ()!*—控制对象; ’3—实 际 输

出值; !("—周期延迟环节; #)!*—补偿器。 图$ 重复控制系统框图

/ 一般重复控制框图

焊 接 精 萃 — — 逆 变 式 焊 机 技 术 的 发 展

将模糊控制应用于逆变器, 其优点为: !" 模糊控制 器的设计不需被控对象的精确数学模型, 并且有较 强的鲁棒性和自适应性; #" 查找模糊控制表只需占 处理器很少的时间, 可采用较高采样率来补偿模糊 规则和实际经验的偏差。 将输出电压和滤波电感电流反馈即电压误差 和电感电流作为输入模糊变量, 可以实现逆变器的 模糊控制。 整流性负载时, 其输出电压 $%&+,- 。 将 模糊控制与无差拍控制相结合, 可用来补偿由于 非线性负载导致的电压降落, 其系统框图如图 & 所

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

逆变焊机中数字化控制技术的应用

发表时间:2019-07-05T12:20:21.057Z 来源:《电力设备》2019年第4期作者:丁霞李金来[导读] 摘要:逆变焊机存在多项优势,比如体积小、高效率与高质量等,在焊接加工行业中已成为一项重要产品。

将数字化技术应用于逆变焊机中,可为数字焊接的实现奠定坚实基础

(山东奥太电气有限公司山东济南 250000)

摘要:逆变焊机存在多项优势,比如体积小、高效率与高质量等,在焊接加工行业中已成为一项重要产品。

将数字化技术应用于逆变焊机中,可为数字焊接的实现奠定坚实基础。

相较于模拟焊机,能进一步提升各类材料焊接性能、多种焊接方法的集成性以及工艺适应性等,使焊机控制智能化与柔性化等变成现实。

关键词:逆变焊机;数字化;控制技术;应用

一、逆变焊机数字化发展阶段

每项参数在模拟系统中均需利用电阻和电容实现,在阻容参数方面,其容差及漂移势必改变焊接性能,传统模拟控制具有较大劣势,不仅温度稳定性差,而且无法确保产品一致性。

所以,对于电子元器件,模拟弧焊过分依赖于它的稳定性与精确度,不能保证控制电路的互换性与可靠性,提高造价成本以及控制难度,难以精确控制弧焊电源,灵活性更是无从谈起。

可以将逆变焊机的数字化发展划分成两个阶段。

其一,在逆变焊机数字化发展初期,主要产品为单片机控制弧焊电源,比如80C51或80C196。

但是单片机不能快速处理,它的主要功能为管理逆变焊机与设定焊接参数,而要控制焊接工艺内的恒电流及横电压,需要利用模拟PI控制器实现,只通过单片机设定焊接参数或是完成一些较为简单的操作。

其二,焊机中DSP微处理器以及单片机的应用。

DSP可以较快速度进行数字信号的处理,既可以全面处理与模拟弧焊电源相关的问题,也可以从微观角度管控电弧过渡。

由此使数字化控制优势得到充分体现,主要为较高灵活性与稳定性等。

二、数字化控制技术的好处

1.通过数字化控制提高焊接电源灵活性

对于模拟系统而言,阻容网络硬件是其配置与效益增收的一项决定因素,所以只要确定便难以改变。

同时,一旦改变数字控制系统内的软件,即可较为容易地进行柔性控制。

2.通过数字化控制提高焊接电源稳定性

焊接电源模拟控制系统的构成部分主要为各项分立元件,包括电容与电阻等,通常模拟元件参数具有相应精度以及温度。

3.通过数字化控制存储相关成功经验数据

在数字化控制过程中,实现相关成功经验数据的存储,对操作十分方便。

针对专家系统而言,主要是利用数据库这一形式实现焊接方面大量规范在计算机内的存储,其中每项数据均包含多种信息,主要有母材、焊接电压以及焊接方法等。

在相关操作人员将部分参数输入完成后便可查询做好的焊接规范。

三、逆变焊机中数字化控制技术的运用

从数字化焊接电源角度来讲,能够以较快速度在线检测两项参数,一是焊接电压,二是电流波形,并且以短路过渡参数为对象进行计算,由此实现自适应最佳控制,通过现代控制理论算法的应用,有效调整和控制特征参数以及焊接规范,使其处于最为合适的范围中,确保焊接电弧工作达到动态且稳定的状态。

针对过渡的三种类型,一是短路过渡,二是脉冲过渡,三是射流过渡,精确控制其电流与电压,从而在一定程度上降低焊接飞溅,提高与完善焊接性能,并提升焊接质量。

1.低飞溅

管线钢焊接工艺中,根焊是最重要环节,根焊的好坏直接决定了整个焊口的焊接质量。

根焊要求电弧短、穿透力强、熔池稳定,飞溅小,可实现全位置焊接。

数字控制的逆变焊机系统中,控制电路部分由单片机(MCU)和数字信号处理器(DSP)构成双机控制系统,实现熔滴过渡各阶段电流波形的控制精细。

焊接性能的控制核心部件为DSP,焊接电压、电流信号经过A/D转换成数字信号,数字信号处理器软件实现灵活、精细的焊接性能控制。

奥太PulseMIG-500FR数字管道多功能焊机采用软件和硬件相结合的方式,准确检测熔滴过渡时刻,使得检测正确率达到99%;缩颈发生时迅速降低电流,这样才能使熔滴过渡平稳,有效减小焊接缺陷;内置专家数据库,实现一元化调节,缩短参数调节时间[1]。

采用金属粉芯焊丝时的焊接电流、电压波形和西二线焊缝成形如图3所示。

与普通气保焊相比,该工艺具有电弧穿透力强、热输入低,飞溅小的优点;焊工操作性强,全位置焊接时电弧形态均匀、一致;1点~2点位置背面熔池不易下垂;从四点至六点的位置,其背面焊缝发生内凹的难度较大。

相较于纤维素焊条下向焊,FR快速根焊的优势众多,在焊接过程中出现较少烟尘,只发生非常小的飞溅,而且噪音也比较小。

通过精度较高的热输入控制能够降低焊接变形以及烧穿的概率。

焊接所产生的成本较小。

可以较快速度与较高效率进行焊接。

此外在焊接完成之后不必清理焊渣,有效节约清理层间的时间。

2.高焊速

当前,在生产效率方面的要求越来越高,为此研制出两种类型的效率较高的焊接方法,分别为气保焊类与埋弧焊类。

主要的埋弧焊方法包括带极埋弧焊与多丝埋弧焊等。

而气保焊主要分为两类,一是单丝气保焊,二是双丝气保焊。

前者可选用多元保护气体,也可对电流波形进行相应控制。

后者能够进行双丝双弧单熔,并且其每分钟可以熔敷三十千克。

通过对比发现,单丝多元保护气体具有较高成本,实现难度大,而双丝焊具有较高效率,不过也在实现条件方面提出更高要求。

其中可行性与经济性最大的一种方法为,单丝在改进电源之后完成熔滴过渡。

此处,需重点探究的是高速焊中数字化气保焊的应用。

为确保双电弧均可实现稳定性较高的燃烧,使彼此之间的干扰有所减小,两项电弧都属于脉冲电弧。

两个电源所产生脉冲电流之间的相位差达到180度,能够在最大程度上减小电弧间产生的干扰。

对于焊缝成形,两个焊丝之间的距离以及角度所产生的影响都比较大,目前已经具有商业化双丝焊枪。

在实际的控制实现过程中,每种焊接电源均利用主从模式,将其中一个焊机视为主机,实施协同脉冲控制,以自身电弧为依据,反馈脉冲电流频率,且向从机传输同步信号,根据该频率,从机进行工作。

在高速焊接的场合中,必须保持较高工作效率与较快焊接速度。

同时确保焊缝成形之后的美观性及熔透性。

此外仅发生极小飞溅,具有良好电弧适应性,且焊机能实现快速动态响应。

利用焊机动态的优化操作实现对相关参数的合理控制以及短路过渡控制的进一步改进与完善,进而让产品充分达到工作效率高与响应速度快等要求。

3.生产管理的网络化

其一,加大焊接工艺应用强度,增强焊接质量,尽量防止违反规定的操作出现。

其二,完善车间与焊机管理。

其三,加大焊材管理强度,有效节约成本。

其四,明确焊接质量,以此在焊工的考核过程中提供重要数据。

此系统能够设定焊接规范、实时监督和控制焊机状态以及记录相关焊接数据等,从而为管理工作提供一定便利,减轻工作者的负担,提高产品质量,有效解决成本。

4.配套机器人的智能化

在社会与科技不断发展进步的过程中,机器人被广泛应用于不同领域中,工业机器人的应用率最高。

而机器人焊接系统达到统一、高效焊接,在很大程度上提高了企业工作效率,降低人员管理成本,解放大量工作人员。

结语:

当前,已经初步完成了数字化焊接,不过仍旧存在较多方面的问题,仍需进一步改善与发展。

一般情况下,国外大多数厂家以具体焊接问题为依据,研发与制造具有较强特殊性的焊接工艺,由此研制多种独树一帜的新型数字化逆变焊机,而在我国这是现在比较缺乏的。

对于我国相关焊接人员,应以实际需求为依据,并与我国国情充分结合,从而提出新的研讨主题。

可以想见,我国在今后发展中必定会成为世界范围中制造电焊机的大国甚至强国。

参考文献:

[1]熊振兴,黄石生.现代数字化弧焊电源的发展[J].兰州科技,2016(04).

[2]杨通,黄延龄,张光先.数字化的逆变弧焊电源[J].电焊机,2014(02).

[3]韩永强,曾亮.数字化逆变焊机的发展和应用[J].电焊机,2016(02).。